STUDI EKSPERIMENTAL DAN SIMULASI

ANSYS

12

PEMBUATAN ASPAL POLIMER DENGAN PERBANDINGAN

CAMPURAN POLISTIRENA PADA ASPAL 0:50, 5:45, 15:35,

25:25 DENGAN AGREGAT 300 gr PASIR

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat

Memperoleh

Gelar Sarjana TeknikDANNY PUTRA PRATAMA

NIM. 060401011

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Dewasa ini infrastruktur jalan raya di Indonesia masih merupakan masalah

besar karena sebahagian jalan raya ini perlu peremajaan atau perbaikan setiap

tahunnya dan ini sangat memerlukan dana yang tidak sedikit.Salah satu yang

sangat memungkinkan untuk meminimalisir biaya perbaikan adalah dengan

mengkaji ketahanan aspal yang tahan lama dan berkualitas. Aspal polimer adalah

suatu material yang dihasilkan dari modifikasi antara polimer dengan aspal.

Umumnya dengan sedikit penambahan bahan polimer sudah dapat meningkatkan

hasil ketahanan yang lebih baik terhadap keretakan-keretakan dan meningkatkan

ketahanan dari kerusakan akibat umur sehingga menciptakan jalan lebih tahan

lama.Tujuan penelitian ini adalah untuk memperoleh kekuatan tekan dan

ketahanan rendaman air pada aspal. Aspal polimer dibuat dengan cara

mencampurkan Aspal dengan Polistirena yang dicampur bersama dengan agregat

pasir halus kemudian ditambahkan Dikumil Peroksida (DCP) sebagai inisiator dan

Divenil Benzena (DVB) sebagai pengikat. Pengujian yang dilakukan terhadap

bahan ini yaitu uji penyerapan air, uji tekan statik dan simulasi dengan Ansys 12.

Hasilnya menunjukkan bahwa penambahan 25 gr Polistirena pada 25 gr aspal dan

300 gr pasir halus efektif dalam meningkatkan sifat mekanik dari campuran aspal

dimana dihasilkan kekuatan tekan maksimum sebesar 3,016 Mpa dan persentase

penyerapan air sebesar 0.205%. Untuk uji tekan statik disimulasikan dengan

menggunakan program Ansys 12.

KATA PENGANTAR

Puji dan syukur kita panjatkan kehadirat Tuhan Yang Maha Kuasa, atas segala karunia dan anugerah-Nya yang senantiasa diberikan sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi ini merupakan salah satu syarat untuk dapat lulus menjadi Sarjana

Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera

Utara.

Adapun Skripsi yang dipilih, diambil dari mata kuliah Material Teknik,

yaitu

“STUDI EKSPERIMENTAL DAN SIMULASI ANSYS 12

PEMBUATAN ASPAL

POLIMER DENGAN PERBANDINGAN

CAMPURAN POLISTIRENA PADA ASPAL 0:50, 5:45, 15:35, 25:25

DENGAN AGREGAT 300 gr PASIR”

Dalam penulisan skripsi ini, penulis telah berupaya dengan segala

kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh

dari perkuliahan, menggunakan literatur serta bimbingan dan arahan dari Dosen

Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih

yang sebesar-besarnya kepada:

1.

Bapak. Ir. Alfian Hamsi, M.Sc. sebagai dosen pembimbing yang telah

banyak meluangkan waktunya dan dengan sabar membimbing saya hingga

tugas ini dapat terselesaikan.

2.

Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Ir.M.Syahril Gultom,

MT, selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas

3.

Bapak Edy, dan Bapak Aman, dari Laboratorium Kimia Polimer MIPA

USU yang telah berkenan membantu penulis dalam pembuatan spesimen

dan pengujian tekan.

4.

Bapak/Ibu Staff Pengajar dan Pegawai Departemen Teknik Mesin Fakultas

Teknik USU.

5.

Orangtua tercinta (R. Perangin-angin dan D. Br Sebayang), kakak-kakak

yang saya sayangi (Lilyana, dan Lisa), dan teman-teman PERMATA atas

doa dan dukungan yang selalu menyertai saya dalam menyelesaikan

pendidikan ini.

6.

Kepada teman seperjuangan teknik mesin khususnya stambuk 2006 yang

telah menemani,membantu dan menjadi teman diskusi penulis selama

mengikuti studi dan menyusun skripsi ini.

7.

Penulis menyadari bahwa Tugas Sarjana ini masih jauh dari sempurna,

oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya

membangun demi penyempurnaan di masa mendatang.

Akhir kata, penulis berharap semoga tulisan ini bermanfaat bagi kita

semua.

Medan, September 2012

Penulis,

DAFTAR ISI

ABSTRAK

... i

KATA PENGANTAR

... ii

DAFTAR ISI

... iv

DAFTAR TABEL

...viii

DAFTAR GAMBAR

... ix

DAFTAR SIMBOL

... xii

BAB I PENDAHULUAN

1.1

Latar belakang Penelitian ... 1

1.2

Tujuan Penelitian ... 4

1.3

Manfaat Penelitian ... 5

1.4

Batasan Masalah ... 5

1.5

Sistematika Penulisan ... 6

BAB II TINJAUAN PUSTAKA

2.1.

Polimer ... 8

2.1.1 Jenis - Jenis Polimer ... 10

2.1.2

Karakteristik Plastik... .... 12

2.2. Bahan Baku ... 20

2.2.1 Aspal ... 20

2.2.1.1 Jenis-jenis Aspal ... 21

2.2.2 Agregat ... 25

2.2.2.1 Penggunaan Pasir Sebagai Bahan Agregat... 27

2.2.3 Polistirena ... 28

2.2.4 Dikumil Peroksida ... 30

2.2.4.1 Penggunaan (DCP) Sebagai Inisiator... 30

2.2.4.2 Degradasi PS Dengan Inisiator DCP ... 32

2.2.5 Divenil Benzena (DVB) ... 33

2.3. Pengujian Mekanik ... 34

2.3.1 Uji Tekan statik ... 34

2.3.2 Respon Material Akibat Beban Tekan Statik ... 35

2.3.3 Sifat Mekanik ... 37

2.3.4 Uji Penyerapan Air (

Water Absorption Test

) ... 40

2.4 Metode Elemen Hingga ... 40

BAB III METODOLOGI PENELITIAN

3.1 Umum ... 43

3.2 Alur Penelitian ... 43

3.3 Waktu dan Tempat ... 44

3.4 Alat dan Bahan ... 44

3.4.1 Alat ... 44

3.4.2 Bahan ... 53

3.5 Prosedur Penelitian ... 55

3.5.1 Preparasi Agregat ... 55

3.5.3 Proses Pembuatan Aspal Polimer ... 56

3.6. Karakterisasi Aspal Polimer ... 58

3.6.1. Proses Pengujian Penyerapan Air ... 60

3.6.2. Proses Pengujian Kuat Tekan ... 60

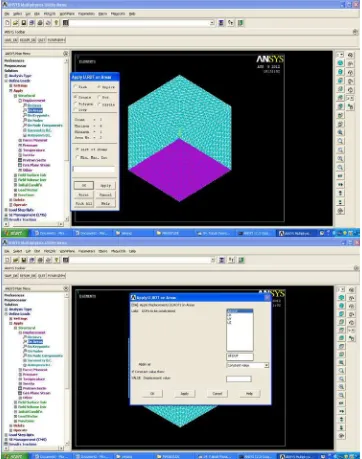

3.7 Proses Simulasi Numerik ... 62

3.7.1 Simulasi Uji Tekan Statik ... 63

3.7.2 Tampilan Pembuka

Ansys

12 ... 63

3.7.3 Pemodelan Spesimen ... 64

3.7.4 Mendefinisikan

Elemen Type ...

65

3.7.5

Real Constants

... 66

3.7.6 Mendefenisikan Model Bahan ... 67

3.7.7 Proses

Meshing ...

68

3.7.8 Proses

Solution ...

70

3.7.9 Proses

Analyzing ...

72

3.8 Diagram Alir Penelitian ... 74

BAB IV HASIL DAN PEMBAHASAN

4.1 Hasil Pengujian ... 75

4.1.1 Hasil Pengujian Daya Serap Air ... 75

4.1.2 Hasil Pengujian Kuat Tekan ... 76

4.2 Pembahasan ... 80

4.2.1 Pembahasan Pengujian Daya Serap Air... 80

4.2.2 Pembahasan Uji tekan... 82

4.2.3.1 Hasil Simulasi

Variasi 0gr PS : 50gr Aspal ... 88

4.2.3.2 Hasil Simulasi

Variasi 5gr PS : 45gr Aspal. ... 89

4.2.3.3 Hasil Simulasi Variasi 15gr PS : 35gr Aspal. ... 90

4.2.3.4 Hasil Simulasi Variasi 25gr PS : 25gr Aspal ... 91

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 94

5.2 Saran ... 95

DAFTAR PUSTAKA

... 96

LAMPIRAN A

... 100

LAMPIRAN B

... 104

DAFTAR TABEL

Halaman

Tabel 2.1 Data Jenis Pengujian dan Persyaratan Aspal Penetrasi 60/70 ...24

Tabel 4.1 Data hasil uji daya serap air spesimen ASTM C 20-00-2005 ...75

Tabel 4.2 Data hasil uji tekan spesimen ASTM D 1559-76 (

Compressive

Strength Test

). ...77

Tabel 4.3 Hasil perhitungan % Daya serap air ...80

Tabel 4.4 Data Hasil Perhitungan Uji Tekan ...83

Tabel 4.5 Perbandingan tegangan maksimum uji eksperimen dan

DAFTAR GAMBAR

Halaman

Gambar 2.1 Klasifikasi polimer...12

Gambar 2.2 Struktur Dikumil Peroksida ...31

Gambar 2.3 (1),(2),(3),(4) Reaksi Degradasi Polistirena dengan Dikumil

Peroksida ...33

Gambar 2.4 Struktur Divenil benzena ...33

Gambar 2.5 Pengujian beban tekan pada spesimen ...36

Gambar 2.6 Kurva F vs

∆

l ...37

Gambar 2.7 Kurva tegangan-regangan ...39

Gambar 3.1 Gelas Beaker...45

Gambar 3.2 Gelas ukur 50 mL

Pyrex ...

46

Gambar 3.3Cetakan Sampel Kubus ...46

Gambar 3.4 Neraca Analitik ...47

Gambar 3.5 Hot Plate ...48

Gambar 3.6 Oven ...49

Gambar 3.7 Hot Compress ...50

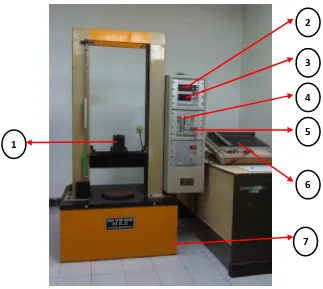

Gambar 3.8 Mesin Uji Kuat Tekan ...51

Gambar 3.9 Aspal Penetrasi 60/70 ...53

Gambar 3.10 Polistirena ...53

Gambar 3.11 Pasir halus ...54

Gambar 3.12 Dikumil Peroksida ...54

Gambar 3.14 Skema pencampuran bahan aspal polimer ...57

Gambar 3.15 Bentuk spesimen aspal polistirena ...58

Gambar 3.16 Diagram pohon sampel hasil variasi komposisi volume

bahan baku ...59

Gambar 3.17 Proses Perendaman Spesimen ...60

Gambar 3.18 Posisi Spesimen Sebelum Mendapatkan Perlakuan Tekanan ...61

Gambar 3.19 Proses Pengujian Kuat Tekan ...62

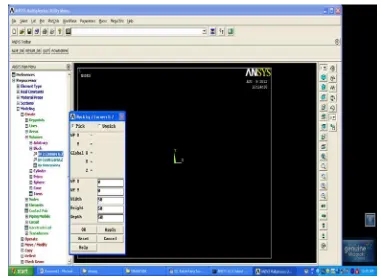

Gambar 3.20 Langkah-langkah simulasi pada

Ansys

12 ...63

Gambar 3.21 Tampilan awal ansys 12 ...63

Gambar 3.22. Tampilan pembuatan gambar spesimen

melalui

ansys ...

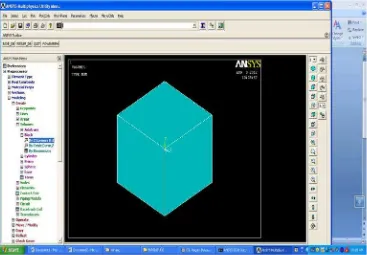

64

Gambar 3.23 Model spesimen melalui

Ansys

...65

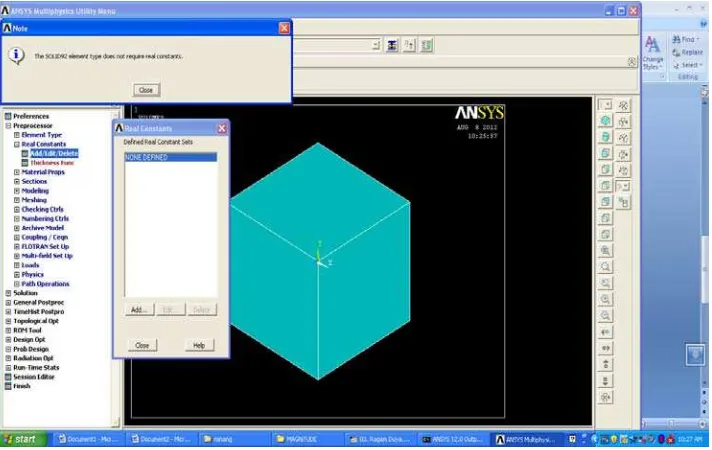

Gambar 3.24.Tampilan

element type

dan ...66

Gambar 3.25. Tampilan

Real Constants ...

66

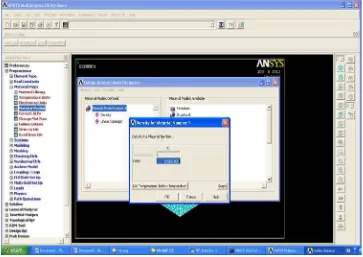

Gambar 3.26. Tampilan nilai

modulus youngs

dan

poisson’s ratio

pada ansys 12 ...67

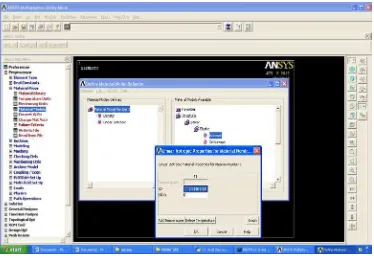

Gambar 3.27 Tampilan nilai

density

pada

ansys

12 ...68

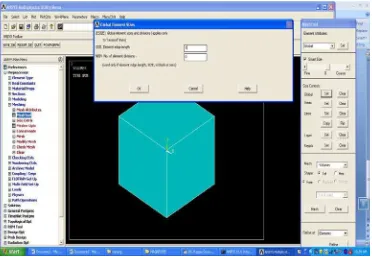

Gambar 3.28 Proses

meshing

material ...69

Gambar 3.29 Gambar spesimen hasil

meshing

...69

Gambar 3.30 Tampilan untuk membuat tumpuan ...70

Gambar 3.31 Tampilan untuk mendefinisikan beban ...71

Gambar 3.32. Tampilan analisa ...72

Gambar 3.33. Tampilan untuk melihat hasil analisa

von mises ...

73

Gambar 3.34. Tampilan untuk melihat hasil analisa

displacement ...

73

Gambar 4.1 Kurva

load - stroke

dengan Variasi Campuran 0 gr Polistirena : 50 gr

Aspal ...78

Gambar 4.2 Kurva

Load-Stroke

dengan variasi campuran 5 gr Polistirena : 45 gr

Aspal ...78

Gambar 4.3 Kurva

Load-Stroke

dengan variasi campuran 15 gr Polistirena : 35 gr

Aspal ...79

Gambar 4.4 Kurva

Load-Stroke

dengan variasi campuran 25 gr Polistirena : 25 gr

Aspal ...79

Gambar 4.5 Grafik Hubungan antara % Daya Serap Air dengan variasi

polistirena:aspal ...81

Gambar 4.6 Gambar spesimen aspal polimer ...83

Gambar 4.7 Grafik Hubungan Antara Nilai F dan kuat tekan dengan variasi

polistirena:aspal ...85

Gambar 4.8 Hasil simulasi

voin mises

untuk variasi 0gr PS : 50 gr Aspal ...88

Gambar 4.9 Hasil simulasi

voin mises

untuk variasi 5gr PS : 45 gr Aspal ...89

Gambar 4.10 Hasil simulasi

voin mises

untuk variasi 15gr PS : 35 gr Aspal ...90

Gambar 4.11 Hasil simulasi

voin mises

untuk variasi 25gr PS : 25 gr Aspal ...91

Gambar 4.12 Grafik hubungan antara tegangan maksimum hasil simulasi dengan

variasi polistirena:aspal ...92

DAFTAR SIMBOL

Simbol

Nama

Keterangan

Satuan

A

-

luas penampang

mm²

F

-

gaya

N

σ

sigma

tegangan

N/mm2

L

-

panjang

mm

Δ

ε

Delta

ebsilon

Perubahan

penguluran

-

%

t

-

waktu

s

T

-

suhu

ºC

m

-

massa

kg

E

-

modulus elastisitas

N/mm2

ABSTRAK

Dewasa ini infrastruktur jalan raya di Indonesia masih merupakan masalah

besar karena sebahagian jalan raya ini perlu peremajaan atau perbaikan setiap

tahunnya dan ini sangat memerlukan dana yang tidak sedikit.Salah satu yang

sangat memungkinkan untuk meminimalisir biaya perbaikan adalah dengan

mengkaji ketahanan aspal yang tahan lama dan berkualitas. Aspal polimer adalah

suatu material yang dihasilkan dari modifikasi antara polimer dengan aspal.

Umumnya dengan sedikit penambahan bahan polimer sudah dapat meningkatkan

hasil ketahanan yang lebih baik terhadap keretakan-keretakan dan meningkatkan

ketahanan dari kerusakan akibat umur sehingga menciptakan jalan lebih tahan

lama.Tujuan penelitian ini adalah untuk memperoleh kekuatan tekan dan

ketahanan rendaman air pada aspal. Aspal polimer dibuat dengan cara

mencampurkan Aspal dengan Polistirena yang dicampur bersama dengan agregat

pasir halus kemudian ditambahkan Dikumil Peroksida (DCP) sebagai inisiator dan

Divenil Benzena (DVB) sebagai pengikat. Pengujian yang dilakukan terhadap

bahan ini yaitu uji penyerapan air, uji tekan statik dan simulasi dengan Ansys 12.

Hasilnya menunjukkan bahwa penambahan 25 gr Polistirena pada 25 gr aspal dan

300 gr pasir halus efektif dalam meningkatkan sifat mekanik dari campuran aspal

dimana dihasilkan kekuatan tekan maksimum sebesar 3,016 Mpa dan persentase

penyerapan air sebesar 0.205%. Untuk uji tekan statik disimulasikan dengan

menggunakan program Ansys 12.

BAB I

PENDAHULUAN

1.1.

Latar belakang Penelitian

Dengan semakin terbatasnya sumber daya alam yang tersedia maka

diperlukan upaya penggunaan material alam yang efisien namun memberikan

nilai tambah sebesar-besarnya. Konstruksi jalan raya merupakan konstruksi yang

banyak menggunakan material alam. Rekayasa teknologi bidang konstruksi jalan

yang salah satunya adalah teknik bahan perkerasan jalan sangat diperlukan

sebagai salah satu upaya untuk menjawab masalah diatas.Teknik-teknik optimasi

akan sangat membantu agar pemakaian dapat efisien namun dapat diperoleh nilai

tambah yang besar.

Aspal merupakan destilat paling bawah dari minyak bumi, yang memiliki

banyak sekali manfaat dan kegunaannya. Aspal sisa dapat digunakan di dalam

bermacam produk-produk, termasuk: jalan aspal, dasar pondasi dan subdasar,

tambalan lubang di jalanan, trotoar, kakilima, jalan untuk mobil, lereng-lereng,

jembatan-jembatan, lantai parkir, jalan dan penutup tanah, atap bangunan, dan

minyak bakar (Asiyanto, 2008).

Pada dasarnya aspal merupakan bahan komposit yang biasa digunakan

dalam proyek-proyek konstruksi seperti permukaan jalan, bandara dan tempat

parkir. Ini terdiri dari aspal dan agregat mineral yang dicampur bersama,

kemudian ditetapkan dalam lapisan yang dipadatkan sehingga digolongkan

Aspal terdiri dari beberapa bentuk yaitu padat, cair dan emulsi. Pada

umumnya aspal dikenal sebagai suatu bahan/material yang berwarna hitam atau

coklat, yang mempunyai daya lekat (adhesif), mengandung bagian-bagian utama

yaitu hidrokarbon yang dihasilkan dari minyak bumi atau kejadian alami (aspal

alam) dan terlarut dalam karbondisulfida. Aspal dihasilkan dari minyak mentah

yang dipilih melalui proses destilasi minyak bumi. Proses penyulingan ini

dilakukan dengan pemanasan hingga suhu 350

°

C dibawah tekanan atmosfir untuk

memisahkan fraksi-fraksi ringan, seperti gasoline (bensin), kerosene (minyak

tanah), dan gas oil (Wignall,A., 2003).

Aspal sendiri memiliki beberapa kelemahan seperti mengalami deformasi

(perubahan bentuk) permanen disebabkan tekanan terlalu berat oleh muatan truk

yang berlebihan, keretakan-keretakan yang ditimbulkan oleh panas, juga

kerusakan disebabkan karena kelembaban, ini semua terjadi pada campuran aspal

(Brown, 1990).

Aspal polimer merupakan alternatif yang dapat digunakan untuk

meningkatkan sifat fisik aspal, Aspal polimer adalah suatu material yang

dihasilkan dari modifikasi antara polimer alam atau polimer sintetis dengan aspal.

Modifikasi aspal polimer (atau biasa disingkat dengan PMA) telah dikembangkan

selama beberapa dekade terakhir. Umumnya dengan sedikit penambahan bahan

polimer (biasanya sekitar 2-6%) sudah dapat meningkatkan hasil ketahanan yang

lebih baik terhadap deformasi, mengatasi keretakan-keretakan dan meningkatkan

ketahanan usang dari kerusakan akibat umur sehingga dihasilkan pembangunan

jalan lebih tahan lama serta juga dapat mengurangi biaya perawatan atau

PMA telah digunakan di beberapa negara maju, dan berhasil ditempatkan

pada lokasi-lokasi jalan raya dengan tingkat tekanan yang tinggi seperti lalu lintas

yang sangat padat, di jalan raya dan di lintasan balap. Beberapa penelitian telah

dilakukan mengenai hal ini, seperti yang dilakukan oleh Pei-Hung (2000) yang

melakukan memodifikasi pada polietilen, polipropilen, dan karet EPDM dengan

aspal. Singh (1992) juga melihat reaksi kimia dari campuran aspal dengan

polipropilen dan polietilen dari sisi thermal bahan yang dihasilkan. Masahiko

(1997) menguji reaksi grafting yang terjadi antara polipropilen dengan aspal guna

meningkatkan sifat mekanik. Kiyotada (1978) melihat interaksi polyolefin

terhadap komponen aspal polar. Mothe (2008) mengkarakterisasi campuran aspal

dengan TG/DTG, DTA dan FTIR. Butarbutar (2009) melakukan pembuatan

campuran aspal beton berbasis dreg dan grit dan karakterisasinya dengan metode

standart

Marshall

. Penggunaan anhidrat maleat juga telah diteliti oleh Carraher

(1983) untuk pembentukan radikal pada senyawa campuran polyolefin dengan

aspal.

Sedangkan polistirena merupakan bahan polimer sintetis yang banyak

digunakan terutama yang dalam bentuk strofoam, polistirena sendiri tidak dapat

dengan mudah direcycle sehingga pengolahan limbah polistirena harus dilakukan

secara benar agar tidak merugikan lingkungan. Pemanfaatan bahan-bahan

polistirena bekas merupakan salah satu cara untuk meminimalisir limbah

polistirena tersebut. Kelebihan dari polistirena adalah ringan, keras, tahan panas,

agak kaku, tidak mudah patah dan tidak beracun (Damayanthi, 2007).

Berdasarkan uraian diatas, maka peneliti ingin mencoba melakukan

kemudian digabungkan dengan agregat untuk pembuatan aspal polimer.

Pemanfaatan polistirena ini diharapkan dapat meningkatkan ketahanan dari aspal.

Diharapkan dalam penelitian ini penggunaan bahan polimer tersebut dapat

meningkatkan sifat-sifat fisik dan mekanik dari aspal polimer yang dihasilkan.

1.2.

Tujuan penelitian

Adapun tujuan penelitian yang berjudul

“STUDI EKSPERIMENTAL

DAN SIMULASI ANSYS 12 PEMBUATAN ASPAL POLIMER DENGAN

PERBANDINGAN CAMPURAN POLISTIRENA PADA ASPAL 0:50, 5:45,

15:35, 25:25 DENGAN AGREGAT 300 gr PASIR”

ini adalah

1.

Untuk mengetahui optimasi campuran antara polistiren dan aspal yang

dicampur dengan agregat agar dapat memberikan data modifikasi aspal

polimer yang paling baik.

2.

Untuk melihat kinerja polistirena dalam hal peningkatan sifat fisik daya

serap air

(Water Absorption)

dan mekanik kuat tekan

(Compressive

Strenght )

dalam aspal polimer.

3.

Menganalisa struktur aspal polimer dengan menggunakan Polistirena

sebagai bahan aditif yang dicampur bersama agregat pasir dengan adanya

dikumil peroksida dan divenil benzena akibat beban tekan statik

1.3.

Manfaat Penelitian

Penelitian yang dilakukan ini diharapkan dapat bermanfaat bagi penulis

sendiri, bagi para pembaca atau pihak-pihak lain yang berkepentingan. Manfaat

penelitian ini dapat ditinjau dari :

1.

Aspek keilmuan atau akademis

Penelitian ini erat hubungannya dengan mata kuliah Material Teknik. Dengan

dilakukannya penelitian ini diharapkan dapat memberikan wawasan yang luas

serta mengembangkan pola pikir tentang aspal polimer yang kemudian mampu

memberikan gagasan dalam inovasi aspal yang dicampur dengan polimer.

2.

Aspek praktik atau implementasi

Penulis memfokuskan penelitian pada aspal yang dicampur dengan polimer yang

diharapkan sebagai solusi alternatif terhadap permasalahan pembangunan jalan

lalu lintas agar kualitas aspal sebagai bahan dasar jalan raya lebih baik dan lebih

tahan lama.

1.4.

Batasan masalah

Pembatasan masalah pada penelitian yang berjudul

“STUDI

EKSPERIMENTAL DAN SIMULASI ANSYS 12 PEMBUATAN ASPAL

POLIMER DENGAN PERBANDINGAN CAMPURAN POLISTIRENA

PADA ASPAL 0:50, 5:45, 15:35, 25:25 DENGAN AGREGAT 300 gr PASIR”

ini adalah :

1.

Polimer yang digunakan adalah polistirena

3.

Pengujian yang dilakukan adalah pengujian tekan,pengujian ketahanan

rendaman air dan simulasi dengan

Ansys

12

4.

Variabel yang dilakukan dalam penelitian ini adalah :

-

Variabel Bebas :

Polistirena dan aspal dengan variasi perbandingan

(b/b) dalam 50 gram : Aspal murni ( 50 gr aspal) ;

5:45; 15:35; 25:25

-

Variabel Tetap :

Agregat pasir halus ( 300 gr) , Dikumil Peroksida

(1 gr) dan Divenil Benzena (1 gr)

-

Variabel Terikat :

Uji kuat tekan

(Compressive Strengh Test)

dan

Uji penyerapan air (

Water Absorption Test

)

1.5.

Sistematika Penulisan

Sistematika penulisan disusun sedemikian rupa sehingga konsep penulisan

laporan menjadi berurutan dalam kerangka alur pemikiran yang mudah dan

praktis. Sistematika tersebut disusun dalam bentuk bab-bab yang saling berkaitan

satu sama lain,yaitu :

BAB I PENDAHULUAN

Bab ini memberikan gambaran menyeluruh mengenai tugas akhir yang

meliputi, pembahasan tentang latar belakang, perumusan masalah tujuan, manfaat

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang hasil penelitian terdahulu yang dapat diambil dari

jurnal, disertasi, tesis dan skripsi yang aktual. Selain itu juga berisi landasan teori

yang meliputi konsep-konsep yang relevan dengan permasalahan yang akan

diteliti.

BAB III METODOLOGI PENELITIAN

Bab ini berisi tentang diagram alur penelitian, alat dan bahan

yangdigunakan dalam penelitian, proses pencampuran Aspal dengan Polistirena,

proses pencetakan dengan mesin

hot press

dan cara pengambilan data. Dijelaskan

juga kendala-kendala yang dihadapi selama penelitian.

BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi tentang data hasil penelitian, analisa serta pembahasannya.

BAB V KESIMPULAN DAN SARAN

Berisikan jawaban dari tujuan penelitian dan saran-saran dari penulis

BAB II

TINJAUAN PUSTAKA

2.1.

Polimer

Polimer sebenarnya sudah ada dan digunakan manusia sejak berabad-abad

yang lalu. Polimer - polimer yang sudah digunakan itu adalah jenis polimer alam

seperti selulosa, pati, protein, wol, dan karet. Istilah polimer pertama kali

digunakan oleh kimiawan dari Swedia, Berzelius pada tahun 1833.

Polimer adalah suatu rantai berulang atom yang panjang, terbentuk dari

pengikat yang beruba molekul identik yang disebut monomer. Sekalipun biasanya

merupakan organik (memiliki rantai karbon),ada juga banyak polimer inorganik.

Contoh terkenal dari polimer adalah plastik DNA. Meskipun istilah polimer lebih

populer menunjuk kepada plastik, tetapi polimer sebenernya terdiri dari banyak

kelas material alami dan sintetik dengan sifat dan kegunaan yang beragam. Bahan

polimer alami seperti

shellac

dan amber telah digunakan selama beberapa abad.

Kertas diproduksi dari selulosa , sebuah polisakarida yang terjadi secara alami

yang ditemukan dalam tumbuhan. Biopolimer seperti protein dan asam nukleat

memiliki peranan penting dalam proses kehidupan.

Istilah plastik dan polimer sering kali dipakai secara bergantian. Faktanya,

plastik adalah suatu material hasil rekayasa yang tidak sederhana dalam struktur

molekulnya melainkan memiliki komposisi yang rumit, yang dengan sengaja

Plastik merupakan polimer yang ditambahkan dengan aditif, dimana aditif

merupakan material yang dapat meningkatkan kemampuan (

properties

) polimer.

Aditif adalah material yang ditambahkan untuk meningkatkan kemampuan

(

properties

) dari polimer.( Crompton, 1979)

Secara umum polimer memiliki sifat-sifat umum yang khas, diantaranya

adalah :

-

Mampu cetak yang baik. Pada temperatur relatif rendah bahan dapat dicetak

dengan penyuntikan, penekanan, ekstrusi dan seterusnya akibatnya biaya

pembuatan relatif lebih rendah dibanding pada logam atau keramik.

-

Produk yang kuat dan ringan dapat dibuat. Berat jenis polimer adalah

rendah dianding logam dan keramik, yaitu 1,0 – 1,7 yang memungkinkan

dapat diproduksi barang yang kuat dan ringan.

-

Banyak diantara polimer bersifat isolator yang baik. Polimer mungkin saja

dibuat konduktor dengan jalan mencampurnya dengan serbuk logam,

butiran karbon, serbuk alam dan lain-lain.

-

Baik sekali dalam ketahanan air dan ketahanan zat kimia. Pemilihan bahan

yang baik akan menghasilkan produk yang mempunyai sifat-sifat baik

sekali.

-

Produk-produk dengan sifat yang cukup berbeda dapat dibuat tergantung

pada cara pembuatannya. Dengan mencampur zat plastis, pengisi dan

sebagainya. Sifat-sifat dapat berubah dalam daerah yang luas.

-

Kekerasan permukaan sangat kurang. Bahan polimer yang keras ada tetapi

-

Kurang tahan terhadap pelarut. Umumnya larut dalam zat pelarut tertentu

kecuali pada bahan tertentu seperti politetrafluoretilen. Kalau tidak larut,

mudah retak karena kontak terus-menerus dengan zat pelarut dan disertai

adanya tegangan. Oleh karena itu perlu perhatian khusus.

-

Beberapa bahan tahan abrasi atau mempunyai koefisien gesek yang kecil

(Surdya, T dan Saito, S, 1995)

2.1.1

Jenis -Jenis Polimer

Berdasarkan sumbernya polimer dapat dibagi dalam dua bagian yaitu:

1.

Polimer alami : kayu, kulit binatang, kapas, karet alam ,rambut

2.

Polimer sintetis :

a.

Tidak terdapat secara alami : nylon,poliester polypropylene,polistirena

b.

Terdapat di alam tetapi dibuat oleh proses buatan: karet sintetis

c.

Polimer alami yang dimodifikasi : seluloid ,cellophane (bahan dasar dari

selulosaa tetapi telah mengalami modifikasi secara radikal sehingga

kehilangan sifat-sifat kimia dan fisika asalnya )

Berdasarkan jumlah rantai karbonnya polimer dapat dibagi dalam enam

jenis atau bagian yaitu :

a.

1-4 Gas (LPG,LNG)

b.

5-11 Cair (bensin)

c.

9-16 Cairan dengan viskositas rendah

e.

25-30 Padat (parafin,lilin)

f.

1000-3000 Plastik (polistirena,polietilen,dll)

Polimer didefinisikan sebagai substansi yang terdiri dari molekul-molekul

yang menyertakan rangkaian satu atau lebih dari satu unit monomer. Manusia

sudah berabad-abad menggunakan polimer dalam bentuk minyak, aspal, damar,

dan permen karet. Tapi industri polimer modern baru mulai berkembang pada

masa revolusi industri. Di akhir 1830-an, Charles Goodyear berhasil

memproduksi sebentuk karet alami yang berguna melalui proses yang dikenal

sebagai “vulkanisasi”. 40 tahun kemudian, Celluloid (sebentuk plastik keras dari

nitrocellulose) berhasil dikomersialisasikan. Adalah diperkenalkannya vinyl,

neoprene, polystyrene, dan nilon di tahun 1930-an yang memulai ‘ledakan’ dalam

penelitian polimer yang masih berlangsung sampai sekarang.

Polimer seperti kapas, wol, karet, dan semua plastik digunakan di hampir

semua industri. Polimer alami dan sintetik bisa diproduksi dengan beragam

kekakuan, kekuatan, ketebalan, dan ketahanan terhadap panas. Elastomer (polimer

bersifat elastis) memiliki struktur yang saling bersilangan dan longgar. Struktur

rantai bertipe inilah yang menyebabkan elastomer memiliki ingatan. Rata-rata 1

dari 100 molekul saling bersilangan. Saat jumlah rata-rata ikatan saling

bersilangan itu meningkat (sekitar 1 dalam 30), material menjadi lebih kaku dan

rapuh. Baik karet alami dan sintetis adalah contoh dari elastomer. Di bawah

dibentuk atau dicetak. Berbeda dengan elastomer, plastik lebih kaku dan tidak

memiliki elastisitas yang dapat dibalik. Selulosa mreupakan salah satu contoh

material berpolimer yang harus dimodifikasi secara bertahap sebelum diproses

dengan metode yang biasanya digunakan untuk plastik. Beberapa plastik (seperti

nilon dan selulosa asetat) dibentuk menjadi fiber.

Padatan amorf terbentuk saat rantai memiliki orientasi yang kecil di

sepanjang polimer yang besar. Temperatur transisi kaca merupakan titik dimana

polimer mengeras menjadi padatan amorf. Istilah ini digunakan sebab padatan

amorf punya sifat-sifat yang mirip dengan kaca. Dalam proses kristalisasi,

ditemukan bahwa rantai-rantai yang relatif pendek mengorganisir diri mereka

sendiri menjadi struktur kristalin lebih cepat daripada molekul yang lebih panjang.

Dengan begitu, derajat polimerisasi (DP) merupakan sebuah faktor yang penting

dalam menentukan kekristalinan sebuah polimer. Polimer dengan DP yang tinggi

sulit diatur menjadi lapisan-lapisan sebab cenderung menjadi kusut.

2.1.2.

Karakteristik Plastik

Pada dasarnya plastik secara umum digolongkan ke dalam 3 (tiga) macam dilihat

dari temperaturnya, yakni :

1.

Bahan Thermoplastik (

Thermoplastic

) yaitu akan melunak bila dipanaskan

dan setelah didinginkan akan dapat mengeras. Contoh bahan thermoplastik

adalah : PE, PP, PS, ABS, SAN, nylon, PET, BPT, Polyacetal (POM), PC

2.

Bahan Thermoseting (

Thermosetting

) yaitu plastik dalam bentuk cair dan

dapat dicetak sesuai yang diinginkan serta akan mengeras jika dipanaskan

dan tetap tidak dapat dibuat menjadi plastik lagi. Contoh bahan

thermosetting adalah : PU (

Poly Urethene

), UF (

Urea Formaldehyde

), MF

(

Melamine Formaldehyde

), polyester, epoksi dll

3.

Bahan Elastis (Elastomer) yaitu bahan yang sangat elastis. Contoh bahan

elastis adalah : karet sintetis

Gambar 2.1 Klasifikasi polimer

(Saptono, Rahmat, 2007)

1.

Polypropylene

Polipropilena atau polipropena (PP) adalah sebuah polimer termoplastik

yang dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi,

diantaranya pengemasan, tekstil (contohnya tali, pakaian dalam termal, dan

perlengkapan labolatorium, pengeras suara, komponen otomotif, dan uang kertas

polimer. Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak

rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut

kimia, basa dan asam. Polipropena biasanya didaur-ulang, dan simbol daur

ulangnya adalah nomor "5".

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki

kristalinitas tingkat menengah di antara polietilena berdensitas rendah dengan

polietilena berdensitas tinggi; modulus Youngnya juga menengah. Melalui

penggabungan partikel karet, PP bisa dibuat menjadi liat serta fleksibel, bahkan di

suhu yang rendah. Hal ini membolehkan polipropilena digunakan sebagai

pengganti berbagai plastik teknik, seperti ABS. Polipropilena memiliki

permukaan yang tak rata, seringkali lebih kaku daripada beberapa plastik yang

lain, lumayan ekonomis, dan bisa dibuat translusen (bening) saat tak berwarna tapi

tidak setransparan polistirena, akrilik maupun plastik tertentu lainnya. Bisa juga

dibuat buram dan/atau berwarna-warni melalui penggunaan pigmen, Polipropilena

memiliki resistensi yang sangat

bagus terhadap kelelahan (bahan).

Kebanyakan barang dari plastik untuk keperluan medis atau labolatorium

bisa dibuat dari polipropilena karena mampu menahan panas di dalam autoklaf.

Sifat tahan panas ini menyebabkannya digunakan sebagai bahan untuk membuat

ketel (ceret) tingkat – konsumen. Wadah penyimpan makan yang terbuat dari PP

takkan meleleh di dalam mesin cuci piring dan selama proses pengisian panas

perahan terbuat dari propilena yang ditutupi dengan foil aluminium (keduanya

merupakan bahan tahan-panas).

2.

Polistirena

Polistirena adalah molekul yang memiliki berat molekul ringan, terbentuk

dari monomer stirena yang berbau harum. Polistirena merupakan polimer

hidrokarbon parafin yang terbentuk dengan cara reaksi polimerisasi.

Salah satu

jenis polistirena yang cukup popular dikalangan masyarakat produsen maupun

konsumen adalah polistirena foam. Polistirena foam dikenal luas dengan istilah

Styrofoam yang seringkali digunakan secara tidak tepat oleh publik karena

sebenarnya Styrofoam merupakan nama dagang yang telah dipatenkan oleh

perusahaan Dow Chemical. Oleh pembuatanya Styrofoam dimaksudkan untuk

digunakan sebagai insulator pada bahan konstuksi bangunan. Polistirena foam

dihasilkan dari campuran 90-95% polistirena dan 5-10% gas seperti n-butana atau

n-pentana. Polistirena foam dibuat dari monomer stirena melalui polimerisasi

suspense pada tekanan dan suhu tertentu, selanjutnya dilakukan pemanasan untuk

melunakkan resin dan menguapkan sisa

blowing agent

. Polistirena foam

merupakan bahan plastik yang memiliki sifat khusus dengan struktur yang

tersusun dari butiran dengan kerapatan rendah, mempunyai bobot ringan, dan

terdapat ruang antar butiran yang berisi udara yang tidak dapat menghantar panas

sehingga hal ini membuatnya menjadi insulator panas yang sangat baik.

Polistirena foam begitu banyak dimanfaatkan dalam kehidupan, tetapi tidak dapat

dengan mudah di

recycle

sehingga pengolahan limbahnya harus dilakukan secara

3.

Acrylonitrile butadiene styrene (ABS)

Termasuk kelompok

engineering thermoplastic

yang berisi 3 monomer

pembentuk. Akrilonitril bersifat tahan terhadap bahan kimia dan stabil terhadap

panas. Butadiene memberi perbaikan terhadap sifat ketahanan pukul dan sifat liat

(

toughness

). Sedangkan stirena menjamin kekakuan (

rigidity

) dan mudah

diproses. Beberapa grade ABS ada juga yang karakteristik yang berfariasi, dari

kilap tinggi sampai rendah dan dari yang mempunyai

impact resistance

tinggi

sampai rendah. Berbagai sifat lebih lanjut juga dapat diperoleh dengan

penambahan aditif sehingga diperoleh grade ABS yang bersifat menghambat

nyala api, transparan, tahan panas tinggi, tahan terhadap sinar UV, dll.

(

Mujiarto,2005 )

4.

Polyvinyl chloride

Polyvinyl chloride (polivinil klorida) merupakan hasil polimerisasi

monomer vinil klorida dengan bantuan katalis. Pemilihan katalis tergantung pada

jenis proses polimerisasi yang digunakan. ( Mujiarto,2005 )

5.

Polyacetal

Polyacetal (poliasetal) merupakan salah satu

engineering plastic

yang

penting yang banyak digunakan di bidang teletronik, bangunan dan sector alat-alat

tehnik. Ada 2 tipe poliasetal yaitu homopolimer dan kopolimer. Asetal

homopolimer merupakan polimer kristalin yang dibuat dari formaldehida. Resin

dicampur dengan aditif seperti : antioksidan, lubrikan,

filler

, pewarna, UV

stabilizer, dll. Resin ini aslinya berwarna putih buram. Sifat-sifat umum resin

asetat adalah:

a.

Strength

Tanpa adanya modifikasi, resin ini mempunyai kekuatan tarik, kekuatan kompresi

dan ketahanan gesek yang tinggi. Resin ini halus dan deformasinya rendah jika

diberi beban. Resin ini mempunyai batas lelah bengkuka n (

flexural fatique

) yang

tinggi sehingga baik digunakan sebagai bahan baku pegas.

b.

Toughness

Resin ini umumnya liat, tahan pukul meskipun pada suhu rendah, kemulurannya

pada suhu kamar mencapai 12% dan pada suhu yang lebih tinggi mencapai 18%.

c.

Thermal

Titik leleh homopolimer asetal lebih rendah daripada engineering thermoplastic

lainnya.

d.

Electrical

Sifat elektrikalnya dipengaruhi oleh kandungan uap air. Konstanta dielektrikalnya

bervariasi dari frekwensi

10

2-

10

6Hz, dan dielectric

strength

-nya tinggi.

e.

Chemical

Tahan terhadap bermacam-macam pelarut, eter, minyak pelumas, minyak, bensin,

bahan baker dari methanol, dll.

f.

Friksi/umur pakai

Sifat pakai dan friksi baik karena permukaannya lebih keras dan koefisien

g.

Flameability

Resin asetal homopolimer ini merupakan material yang terbakar pelan-pelan

dan berasap sedikit.

h.

Stabiliants

dimensi

Karena asetal menyerap sangat sedikit uap air, maka perubahan dimensinya pun

sangat kecil. ( Mujiarto,2005 )

6.

Polycarbonate

Polycarbonate (polikarbonat) merupakan

engineering plastic

yang dibuat

dari reaksi kondensasi bisphenol A dengan fosgen (

phosgene

) dalam media alkali.

Polikarbonat mempunyai sifat-sifat : jernih seperti air,

impact strength -

nya sangat

bagus, ketahanan terhadap pengaruh cuaca bagus, suhu penggunaannya tinggi,

mudah diproses, flameabilitasnya rendah. ( Mujiarto,2005 )

7.

Nylon

Nylon merupakan istilah yang digunakan terhadap poliamida yang

mempunyai sifat-sifat dapat dibentuk serat, film dan plastik. Struktur nylon

ditunjukkan oleh gugus amida yang berkaitan dengan unit hidrokarbon ulangan

yang panjangnya berbeda-beda dalam suatu polimer.

Sifat-sifat nylon :

a.

Secara umum nylon bersifat keras, berwarna

cream

, sedikit tembus cahaya.

c.

Nylon merupakan polimer semi kristalin dengan titik leleh 350-570

°

F. Titik

leleh erat kaitannya dengan jumlah atom karbon. Jumlah atom karbon makin

besar, kosentrasi amida makin kecil, titik lelehnyapun menurun.

d.

Sedikit higroskopis : oleh karena itu perlu dikeringkan sebelum dipakai,

karena sifat mekanis maupun elektriknya dipengaruhi juga oleh kelembaban

relative dari admosfir.

e.

Tahan terhadap

solvent organic

seperti alkohol, eter, aseton, petroleum eter,

benzene, CCl4 maupun xylene.

f.

Dapat bereaksi dengan phenol, formaldehida, alcohol, benzene panas dan

nitrobenzene panas.

g.

Nylon relatif tidak dipengaruhi oleh waktu simpan yang lama pada suhu

kamar. Tetapi pada suhu yang lebih tinggi akan teroksidasi menjadi berwarna

kuning dan rapuh. Demikian juga sinar matahari yang kuat akan kurang baik

terhadap sifat mekanikalnya.

h.

Penambahan aditif dalam nylon dimaksud untuk memperbaiki sifat-sifat

nylon. ( Mujiarto,2005 )

8.

Polyethylene Terephtalate

Polyethylene terephtalate yang sering disebut PET dibuat dari glikol (EG)

dan terephtalic acid (TPA) atau dimetyl ester atau asam terepthalat

(DMT).Sifat-sifat PET : PET merupakan keluarga polyester seperti halnya PC. Polymer PET

dapat diberi penguat

fiber glass

, atau filler mineral. PET film bersifat jernih, kuat,

liat, dimensinya stabil, tahan nyala api, tidak beracun, permeabilitas terhadap gas,

kekuatan (

strength

)-nya tinggi, kaku (

stiffness)

, dimensinya stabil, tahan bahan

kimia dan panas, serta mempunyaisifat elektrikal yang baik. PET memiliki daya

serap uap air yang rendah, demikian juga daya serap terhadap air.(Mujiarto,2005 )

2.2.

Bahan Baku

2.2.1.

Aspal

Aspal didefinisikan sebagai material perekat (

cementitious

), berwarna

hitam atau coklat tua dengan unsur utama bitumen. Aspal dapat diperoleh di alam

ataupun juga merupakan hasil residu dari pengilangan minyak bumi. Aspal

merupakan material yang umum digunakan untuk bahan pengikat agregat, oleh

karena itu seringkali bitumen disebut pula sebagai aspal.

Aspal adalah material yang pada temperatur ruang berbentuk padat dan

bersifat termoplastis. Jadi, aspal akan mencair jika dipanaskan sampai dengan

temperatur tertentu, dan kembali membeku jika temperatur turun. Bersama dengan

agregat, aspal merupakan material pembentuk campuran perkerasan jalan

(Sukirman, 2003).

Aspal terdiri dari beberapa bentuk yaitu padat, cair dan emulsi. Berwarna

hitam atau coklat, yang mempunyai daya lekat (

adhesif

), mengandung

bagian-bagian utama yaitu hidokarbon yang dihasilkan dari minyak bumi atau kejadian

alami (aspal alam) dan terlarut dalam karbondisulfida.

Aspal dihasilkan dari minyak mentah yang dipilih melalui proses destilasi

minyak bumi. Proses penyulingan ini dilakukan dengan pemanasan hingga suhu

350

°

C dibawah tekanan atmosfir untuk memisahkan fraksi-fraksi ringan, seperti

Aspal adalah material yang termoplastik, berati akan menjadi keras atau

lebih kental jika temperatur berkurang dan akan lunak atau lebih cair jika

temperatur bertambah. Sifat ini dinamakan kepekaan terhadap perubahan

temperatur. Kepekaan terhadap temperatur dari setiap jenis aspal berbeda-beda,

yang dipengaruhi oleh komposisi kimiawi aspalnya, walaupun mungkin

mempunyai nilai penetrasi atau viskositas yang sama pada temperatur tertentu.

Pemeriksaan sifat kepekaan aspal terhadap perubahan temperatur perlu dilakukan

sehingga diperoleh informasi rentang temperatur yang baik untuk pelaksanaan

pekerjaan.

2.2.1.1.

Jenis-Jenis Aspal

Secara umum, jenis aspal dapat diklasifikasikan berdasarkan asal dan

proses pembentukannya adalah sebagai berikut :

a)

Aspal Alamiah

Aspal alamiah ini berasal dari berbagai sumber, seperti pulau Trinidad dan

Bermuda. Aspal dari Trinidad mengandung kira-kira 40% organik dan zat-zat

anorganik yang tidak dapat larut, sedangkan yang berasal dari Bermuda

mengandung kira-kira 6% zat-zat yang tidak dapat larut. Dengan

pengembangan aspal minyak bumi, aspal alamiah relatif menjadi tidak

penting.

b)

Aspal Batuan

Aspal batuan adalah endapan alamiah batu kapur atau batu pasir yang

bagian di Amerika Serikat. Aspal ini umumnya membuat permukaan jalan

yang sangat tahan lama dan stabil, tetapi kebutuhan transportasi yang tinggi

membuat aspal terbatas pada daerah-daerah tertentu saja.

c)

Aspal Minyak Bumi

Aspal minyak bumi perrtama kali digunakan di Amerika Serikat untuk

perlakuan jalan pada tahun 1894. Bahan-bahan pengeras jalan aspal sekarang

berasal dari minyak mentah domestik bermula dari ladang-ladang di

Kentucky, Ohio, Michigan, Illinois, Mid-Continent, Gulf-Coastal, Rocky

Mountain, California, dan Alaska. Sumber-sumber asing termasuk Meksiko,

Venezuela, Colombia, dan Timur Tengah. Sebesar 32 juta ton telah

digunakan pada tahun 1980 (Oglesby, 1996).

Aspal pabrik, merupakan aspal yang terbentuk oleh proses yang terjadi

dalam pabrik, sebagai hasil samping dari proses penyulingan minyak bumi. Aspal

pabrik ini, mempunyai kualitas standard. Aspal pabrik terbagi kedalam tiga jenis,

yaitu :

a.

Aspal emulsi, yaitu campuran aspal (55%-65%), air (35%-45%) dan bahan

emulsi 1% sampai 2%. Di pasaran ada dua macam aspal emulsi, yaitu jenis

aspal emulsi anionik (15%) dan jenis aspal emulsi kationik (di pasaran lebih

banyak, yaitu sebesar 85%).

b.

Aspal cair, disebut juga aspal cut-back, yang dibagi-bagi menurut proses

fraksinya. Misalnya

Slow Curing

(SC),

Medium Curing

(MC) dan

Rapid

c.

Aspal beton, disebut juga

Asphalt Concrete

(AC) yang dibagi-bagi menurut

angka penetrasinya. Misal : AC 40/60, AC 80/100, dan seterusnya. Umumnya

aspal beton yang digunakan dalam proyek-proyek konstruksi jalan terbagi

atas beberapa jenis yaitu jenis aspal beton campuran panas atau dikenal

dengan

Hot Mix Asphalt Concrete

(HMAC) merupakan aspal yang paling

umum digunakan dalam jalan raya, sedangkan jenis lainya seperti aspal beton

campuran hangat, aspal beton campuran dingin, dan aspal mastis (Asiyanto,

2008).

Aspal yang digunakan untuk perkerasan jalan yang dicampurkan dengan

agregat dengan atau tanpa bahan tambahan disebut dengan aspal beton. Dan yang

paling umum digunakan yaitu aspal beton campuran panas yang dikenal dengan

Hot Mix sedangkan jenis lainnya seperti aspal beton campuran hangat, aspal beton

campuran dingin, dan aspal mastis (Asiyanto, 2008).

Aspal padat iran merupakan salah satu jenis aspal minyak bumi yang

diimpor dari Iran-Teheran. Aspal jenis ini sangat sesuai dan direkomendasikan

untuk negara beriklim tropis seperti Indonesia, karena di desain untuk bisa elastis

menyesuaikan suhu yang naik dan turun, contohnya aspal yang dipergunakan

sebagai bahan utama dalam penelitian ini yaitu aspal dengan angka penetrasi

60/70. Untuk data jenis pengujian dan data persyaratan aspal tersebut tercantum

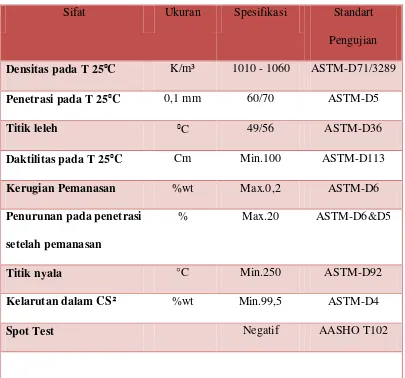

Tabel 2.1 Data Jenis Pengujian dan Persyaratan Aspal Penetrasi 60/70

(Sumber:Anonim, 2010)

2.2.1.2.

Aspal Polimer

Aspal polimer adalah suatu material yang dihasilkan dari modifikasi antara

polimer alam atau polimer sintetis dengan aspal. Modifikasi aspal polimer (atau

biasa disingkat dengan PMA) telah dikembangkan selama beberapa dekade

terakhir. Umumnya dengan sedikit penambahan bahan polimer (biasanya sekitar

2-6%) sudah dapat meningkatkan hasil ketahanan yang lebih baik terhadap

Sifat

Ukuran

Spesifikasi

Standart

Pengujian

Densitas pada T 25

°

C

K/m³

1010 - 1060

ASTM-D71/3289

Penetrasi pada T 25

°

C

0,1 mm

60/70

ASTM-D5

Titik leleh

°

C

49/56

ASTM-D36

Daktilitas pada T 25

°

C

Cm

Min.100

ASTM-D113

Kerugian Pemanasan

%wt

Max.0,2

ASTM-D6

Penurunan pada penetrasi

setelah pemanasan

%

Max.20

ASTM-D6&D5

Titik nyala

°C

Min.250

ASTM-D92

Kelarutan dalam CS

²

%wt

Min.99,5

ASTM-D4

deformasi, mengatasi keretakan-keretakan dan meningkatkan ketahanan usang

dari kerusakan akibat umur sehingga dihasilkan pembangunan jalan lebih tahan

lama serta juga dapat mengurangi biaya perawatan atau perbaikan jalan (Polacco,

2005).

Penggunaan campuran polimer aspal merupakan trend yang semakin

meningkat tidak hanya karena faktor ekonomi, tetapi juga demi mendapatkan

kualitas aspal yang lebih baik dan tahan lama.

Modifikasi polimer aspal yang

diperoleh dari interaksi antara komponen aspal dengan bahan aditif polimer dapat

meningkatkan sifat-sifat dari aspal tersebut. Dalam hal ini terlihat bahwa

keterpaduan aditif polimer yang sesuai dengan campuran aspal. Penggunaan

polimer sebagai bahan untuk memodifikasi aspal terus berkembang di dalam

dekade terakhir (Pei-Hung, 2000).

Untuk memperbaiki sifat-sifat dari bahan permukaan aspal, peneliti telah

memusatkan perhatian pada aditif yang diperoleh dengan memanfaatkan bahan

polimer seperti polistirena. Untuk bahan-bahan polimer yang efektif digunakan

jalan raya, haruslah yang dapat meningkatkan resistensi terhadap keretakan letih,

mengurangi cakupan deformasi permanen dan mengurangi pengerasan pada suhu

tinggi (King, 1986).

2.2.2.

Agregat

Yang dimaksud agregat dalam hal ini adalah berupa batu pecah, krikil,

pasir ataupun komposisi lainnya, baik hasil alam (natural aggregate), hasil

pengolahan (manufactured aggregate) maupun agregat buatan (syntetic aggregate)

Menurut Pedoman No. 023/T/BM/1999, SK No. 76/KPTs/Db/1999.

Pedoman Teknik Perencanan Campuran beraspal Panas dengan Pendekatan

Kepadatan Mutlak Dep. Kimpraswil Pusat Penelitian dan Pengembangan

Teknologi Prasarana Jalan, agregat dibedakan dalam beberapa kelompok yaitu :

a.

Agregat kasar, yaitu batuan yang tertahan saringan No. 8 (2,36 mm) terdiri

atas batu pecah atau kerikil pecah. Agregat kasar dalam campuran beraspal

panas untuk mengembangkan volume mortar dengan demikian membuat

campuran lebih ekonomis dan meningkatkan ketahanan terhadap

kelelehan.

b.

Agregat halus, yaitu batuan yang lolos saringan No. 8 (2,36 mm) dan

tertahan saringan No. 200 (0.075 mm) terdiri dari hasil pemecahan batu

atau pasir alam. Fungsi utama dari agregat halus adalah untuk

mendukung stabilitas dan mengurangi deformasi permanen dari campuran

melalui ikatan dan gesekan antar partikel, berkenaan dengan itu agregat

halus harus memiliki kekerasan yang cukup dan mempunyai sudut,

mempunyai bidang pecah permukaan, bersih dan bukan bahan organik.

c.

Agregat pengisi (

filler

), terdiri atas bahan yang lolos saringan No. 200

(0,075 mm) tidak kurang dari 75% terhadap beratnya.(SK. SNI M-02-

1994-03). Fungsi dari Filler adalah untuk meningkatan viskositas aspal

dan untuk mengurangi kepekaan terhadap temperatur. Hasil penelitian

umumnya menunjukan bahwa meningkatnya jumlah bahan pengisi (filler)

cenderung akan meningkatkan stabilitas dan mengurangi rongga dalam

2.2.2.1.

Penggunaan Pasir Sebagai Bahan Agregat

Pasir adalah bahan batuan halus yang terdiri dari butiran sebesar 0,14 - 5

mm didapat dari hasil disintegrasi batu alam (

natural sand

) atau dapat juga

pemecahanya (

artifical sand

), dari kondisi pembentukan tempat terjadinya pasir

alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut yaitu bukit-bukit

pasir yang dibawa ke pantai (Setyono, 2003).

Pasir merupakan agregat halus yang berfungsi sebagai bahan pengisi

dalam campuran aspal beton. Agregat ini menempati kurang lebih 70% dari

volume aspal, sehingga akan sangat berpengaruh terhadap kekuatannya.

Persyaratan pasir menurut PUBI 1982 agar dapat digunakan sebagai bahan

konstruksi adalah sebagai berikut :

-

Pasir harus bersih. Bila diuji dengan memakai larutan pencuci khusus, tinggi

endapan pasir yang kelihatan dibandingakan tinggi seluruhnya endapan tidak

kurang dari 70%.

-

Kandungan bagian yang lewat ayakan 0,063 mm (lumpur) tidak lebih besar

dari 5% berat.

-

Angka modulus halus butir terletak antara 2,2 sampai 3,2 bila diuji memakai

rangkaian ayakan dengan mata ayakan berukuran berturut-turut 0,16 mm,

0,315 mm, 0,63 mm, 1,25 mm, 2,5 mm, dan 10 mm dengan fraksi yang lewat

ayakan 0,3 mm minimal 15% berat.

-

Pasir tidak boleh mengandung zat-zat organik yang dapat mengurangi mutu

aspal. Untuk itu bila direndam dalam larutan 3% NaOH, cairan di atas

-

Kekekalan terhadap larutan MgSO4, fraksi yang hancur tidak lebih dari 10%

berat.

-

Untuk beton dengan tingkat keawetan yang tinggi, reaksi pasir terhadap alkali

harus negatif (Setyawan, 2006)

Senyawa kimia silikon dioksida, juga yang dikenal dengan silika (dari

bahasa latin silex), adalah oksida dari silikon dengan rumus kimia SiO2 dan telah

dikenal sejak dahulu kekerasannya. Silika ini paling sering ditemukan di alam

sebagai pasir atau kuarsa, serta di dinding sel diatom.

2.2.3.

Polistirena

Polistirena adalah sebuah polimer dengan monomer stirena, sebuah

hidrokarbon cair yang dibuat secara komersial dari minyak bumi. Pada suhu

ruangan, polistirena biasanya bersifat termoplastik padat, dapat mencair pada suhu

yang lebih tinggi. Polistirena padat murni adalah sebuah plastik tak berwarna,

keras dengan fleksibilitas yang terbatas yang dapat dibentuk menjadi berbagai 17

macam produk dengan detil yang bagus. Penambahan karet pada saat polimerisasi

dapat meningkatkan fleksibilitas dan ketahanan kejut. Polistirena jenis ini dikenal

dengan nama

High Impact Polystyrene

(HIPS). Polistirena murni yang transparan

bisa dibuat menjadi beraneka warna melalui proses

compounding

.

(http://id.wikipedia.org/wiki/Polistirena)

Karakteristik polistirena, yaitu : (Mujiarto, 2005)

1.

Sifat mekanis

Sifat-sifat mekanis yang menonjol dari bahan ini adalah kaku, keras, mempunyai

2.

Ketahanan terhadap bahan kimia

Ketahanan PS terhadap bahan-bahan kimia umumnya tidak sebaik ketahanan yang

dipunyai oleh PP atau PE. PS larut dalam eter, hidrokarbon aromatic dan

chlorinated hydrocarbon. PS juga mempunyai daya serap air yang rendah,

dibawah 0,25 %.

3.

Abrasion resistance

PS mempunyai kekuatan permukaan relatif lebih keras dibandingkan dengan jenis

termoplastik yang lain. Meskipun demikian, bahan ini mudah tergores.

4.

Transparansi

Sifat optis dari PS adalah mempunyai derajat transparansi yang tinggi, dapat

melalui semua panjang gelombang cahaya (A 90%). Disamping itu dapat

memberikan kilauan yang baik yang tidak dipunyai oleh jenis plastik lain, dimana

bahan ini mempunyai indeks refraksi 1,592.

5.

Sifat elektrikal

Karena mempunyai sifat daya serap air yang rendah maka PS digunakan untuk

keperluan alat – alat listrik. PS foil digunakan untuk

spacers, slot liners

dan

covering

dari kapasitor, koil dan keperluan radar.

6. Ketahanan panas

PS mempunyai softening point rendah (90

°

C) sehingga PS tidak digunakan untuk

pemakaian pada suhu tinggi, atau misalnya pada makanan yang panas. Suhu

maksimum yang boleh dikenakan dalam pemakaian adalah 75

°

C. Disamping itu,

2.2.4. Dikumil Peroksida

Beberapa jenis monomer, khususnya stirena dan metal metakrilat dan

beberapa sikloalkana cincin teregang, mengalami polimerisasi oleh pemanasan

tanpa hadirnya suatu inisiator radikal bebas tambahan. Akan tetapi sebagian

monomer memerlukan beberapa jenis inisiator.

Inisiator radikal bebas dikelompokkan menjadi empat tipe utama, yaitu :

peroksida dan hidroperoksida, senyawa azo, inisiator redoks dan beberapa

senyawa membentuk radikal bebas dibawah pengaruh cahaya (fotoinisiator).

Radiasi berenergi tinggi bisa juga menimbulkan polimerisasi radikal bebas,

meskipun radiasi seperti ini jarang digunakan.(Stevens, 2001).

Diantara berbagai tipe inisiator, peroksida (ROOR) dan hidroperoksida

(ROOH) merupakan jenis yang paling banyak digunakan. Mereka tidak stabil

dengan panas dan terurai menjadi radikal-radikal pada suatu suhu dan laju yang

tergantung pada strukturnya. Yang ideal, suatu inisiator peroksida mestilah relatif

stabil pada suhu pemrosesan polimer untuk menjamin laju reaksi yang layak

(Stevens, 2001). Teknik crosslinking (ikat silang) karet dengan peroksida telah

dikenal sejak lama. Keuntungan umum menggunakan peroksida sebagai zat ikat

silang adalah ketahanannya baik pada suhu tinggi dalam waktu yang lama,

keelastisannya yang baik, dan tidak ada penghilangan warna pada produk akhir.

2.2.4.1.

Penggunaan Dikumil Peroksida (DCP) Sebagai Inisiator

Diantara berbagai tipe inisiator, peroksida (ROOR) dan hidroperoksida

(ROOH) merupakan jenis yang paling banyak digunakan.Mereka tidak stabil

tergantung pada strukturnya.Yang ideal, suatu inisiator peroksida mestilah relatif

stabil pada suhu pemrosesan polimer untuk menjamin laju reaksi yang layak

(Stevens, 2001).

DCP adalah sumber radikal sumber yang kuat, digunakan sebagai

inisiator polimerisasi, katalis, dan zat penvulkanisasi. Temperatur waktu paruh 61

°C (untuk 10 jam) 80 °C (untuk 1 jam) dan 120 °C (untuk 1 menit).

DCP terdekomposisi dengan cepat, menyebabkan kebakaran dan ledakan,

pada pemanasan dan dibawah pengaruh cahaya.DCP juga bereaksi keras dengan

senyawa yang bertentangan (asam, basa, zat pereduksi, dan logam

berat).Sebaiknya DCP disimpan dalam kondisi temperatur kamar (< 27 °C atau

maksimum 39°C) dan untuk menjaga dari zat pereduksi dan senyawa-senyawa

yangtidakkompatibeldengannya.

2.2.4.2.

Degradasi Polistirena Dengan Inisiator Dikumil Peroksida

Polistirena yang ditambahkan dengan dikumil peroksida akan terjadi

pemutusan rantai polistirena dan pembentukan ikatan silang pada polistirena.

Dengan reaksinya sebagai berikut :

1.

Tahap Dekomposisi

(1)

2.

Tahap Inisiasi

(2)

3.

Tahap Pemutusan Rantai

4.

Tahap Pembentukan Ikatan Silang

(4)

Gambar 2.3. (1),(2),(3),(4) Reaksi Degradasi Polistirena dengan Dikumil

Peroksida

2.2.5.

Divenil Benzena

Divenil benzena berubah-ubah secara ekstrim zat

crosslinking

(ikat silang)

yang sangat baik dan juga meningkatkan sifat-sifat polimer.Sebagai contoh,

divenil benzena banyak digunakan pada pabrik adesif, plastik, elastromer,

keramik, material biologis, mantel, katalis, membran, peralatan farmasi,

khususnya polimer dan resin penukar ion.

Rumus molekul divenil benzena C10H10, titik didih 195

°

C, tidak larut

dalam air dan larut dalam etanol dan eter dan titik nyala 76

°

C. Ketika bereaksi

bersama-sama dengan stirena, divenil benzena memiliki struktur kimia benzena

dapat digunakan sebagai monomer reaktif dalam resin polyester. Stiren dan

divenil benzena bereaksi secara bersama-sama menghasilkan kopolimer stirena

divenil benzena (James, 2005).

2.3.

Pengujian Mekanik

Untuk mengetahui sifat-sifat suatu bahan, harus dilakukan suatu pengujian

terhadap bahan tersebut. Ada empat jenis ujji coba yang biasa dilakukan,yaitu uji

tarik (

Tensile Test

), uji tekan (

Compression Test

), uji torsi (

Torsion Test

),dan uji

geser (

Shear Test

). Tapi dalam penelitian ini hanya akan dibahas mengenai uji

tekan.

2.3.1.

Uji Tekan Statik

Tegangan tekan berlawanan dengan tegangan tarik. Jika pada tegangan

tarik, arah kedua gaya menjahui ujung benda (kedua gaya saling berjauhan), maka

pada tegangan tekan, arah kedua gaya saling mendekati. Dengan kata lain benda

tidak ditarik tetapi ditekan (gaya-gaya bekerja di dalam benda). Kekuatan tekan

material adalah nilai tegangan tekan uniaksial yang mempunyai modus kegagalan

ketika saat pengujian. Perubahan bentuk benda yang disebabkan oleh tegangan

tekan dinamakan mampatan. Misalnya pada tiang-tiang yang menopang beban,

Kekuatan tekan biasanya diperoleh dari percobaan dengan alat pengujian

tekan. Ketika dalam pengujian nantinya, spesimen akan menjadi lebih mengecil

seperti menyebar lateral. ( Vernon,1992 ). Dalam pengujian ini tegangan (

�

)

pada

saat gagal atau patah diberikan oleh persamaan :

�

=

��

(2.1)

Dimana:

σ

= Tegangan ( N/mm

²

)

F

= Gaya maksimum (N)

A

= Luas penampang (mm

²

)

2.3.2.

Respon Material Akibat Beban Tekan Statik

Untuk mengoptimalkan produk tersebut perlu diketahui karakteristik

material penyusunnya akibat beban tekan statik.Karakteristik suatu spesimen

harus terukur, untuk itu perlu suatu pengujian tekan statik terhadap material

tertentuagar karakteristik dapat diketahui. Karakteristik dapat diketahui dari

respon yangdialami oleh material. Respon diakibatkan oleh adanya gangguan

(disturbance) yangdiberikan terhadap sebuah sistem, seperti: F (gaya), T

(temperatur), dan lain-lain.Didalam uji tekan statik, gaya yang diberikan

(a) Sebelum uji tekan

(b) Setelah Uji Tekan

Gambar 2.5 Pengujian beban tekan pada spesimen

Berdasarkan respon yang ditunjukkan pada Gambar.2.8 dapat ditentukan

respon mekanik berupa tegangan normal dan regangan akibat beban tekan statik

(Gere,1987 )

Pertimbangan yang paling penting dalam upaya untuk mencegah

terjadinya kegagalan desain struktur adalah tegangan yang terjadi tidak melebihi

dari kekuatan material. Akan tetapi, ada banyak pertimbangan lain yang harus

diperhatikan,misalnya: tegangan yang terjadi secara tiba-tiba (impact), dan lain

sebagainya.Penyelidikan respon meliputi beberapa aspek,antara lain: respon

material dan struktur terhadap pembebanan tertentu,mekanisme perubahan bentuk

yang terjadi pada saat terjadinya beban maksimum dan lain sebagainya

(Gere,1987). Dalam penelitian ini terdapat bahan yang mengalami deformasi

plastis jika terus diberikan tegangan dan bahan ini tidak akan berubah ke bentuk

semula.

F

2.3.3.

Sifat Mekanik

Banyak hal yang dapat kita pelajari dari hasil uji tarik atau tekan. Bila

kita terus menarik atau menekan suatu bahan sampai putus, kita akan

mendapatkan profil tarikan atau tekanan yang lengkap yang berupa kurva seperti

digambarkan pada Gambar 2.3. Kurva ini menunjukkan hubungan antara gaya

tarik atau gaya tekan dengan perubahan panjang. Profil ini sangat diperlukan

dalam desain yang memakai bahan tersebut.(Johnson,1972)

Gambar 2.6 Kurva F vs

∆

l

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum

bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut

“Ultimate Compression Strength” dalam bahasa Indonesia disebut tegangan tekan

maksimum.

Perubahan panjang dalam kurva disebut sebagai regangan teknik(

�

���.),

(ΔL) terha

dap panjang batang mula-mula (Lo).Tegangan yang dihasilkan pada

proses ini disebut dengan tegangan teknik (

�

���), dimana didefinisikan sebagai

nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (Ao).

Tegangan normal tesebut akibat beban tekan statik dapat ditentukan berdasarkan

persamaan berikut :

�

=

���

(2.2)

Dimana:

σ

= Tegangan normal akibat beban tekan statik (N/mm2)

F

= Beban tekan (N)

Ao

= Luas penampang spesimen mula-mula (mm2)

Regangan akibat beban tekan statik dapat ditentukan berdasarkan persamaan

berikut :

�

=

∆��

(2.3)

Dimana:

∆�

=

� − ��

(2.4)

Keterangan:

ε

= Regangan akibat beban tekan statik (%)

L

= Perubahan panjang spesimen akibat beban tekan (mm)

Lo

= Panjang spesimen mula-mula (mm)

Pada prakteknya nilai hasil pengukuran tegangan pada suatu pengujian