Informasi Dokumen

- Penulis:

- Putri Ajeng Prameswari

- Sekolah: Universitas Lampung

- Mata Pelajaran: Teknik Sipil

- Topik: Pengaruh Pemanfaatan PET pada Laston Lapis Pengikat terhadap Parameter Marshall

- Tipe: Skripsi

- Tahun: 2016

- Kota: Bandar Lampung

Ringkasan Dokumen

I. PENDAHULUAN

Bagian pendahuluan skripsi ini membahas latar belakang pemilihan topik, yang didasari oleh meningkatnya konsumsi plastik dan kebutuhan untuk meningkatkan kualitas jalan raya. Penelitian ini berfokus pada pemanfaatan limbah PET sebagai bahan tambah pada campuran aspal beton lapis pengikat (AC-BC) untuk meningkatkan kualitas jalan. Rumusan masalah mengidentifikasi tantangan dalam meningkatkan kualitas perkerasan jalan menghadapi peningkatan jumlah kendaraan. Batasan masalah menspesifikasikan jenis campuran aspal, parameter yang diamati (parameter Marshall), jenis aspal, agregat, dan variasi kadar PET yang digunakan. Tujuan penelitian adalah untuk menganalisis karakteristik parameter Marshall dengan penambahan PET pada AC-BC mengacu pada Spesifikasi Bina Marga 2010. Manfaat penelitian meliputi kontribusi terhadap studi pemanfaatan limbah plastik, pemahaman dampak penambahan PET pada uji Marshall, dan pertimbangan dalam pemilihan material untuk meningkatkan kualitas perkerasan. Sistematika penulisan menjelaskan alur penyajian isi skripsi, meliputi bab pendahuluan, tinjauan pustaka, metodologi penelitian, hasil dan pembahasan, serta kesimpulan dan saran.

II. TINJAUAN PUSTAKA

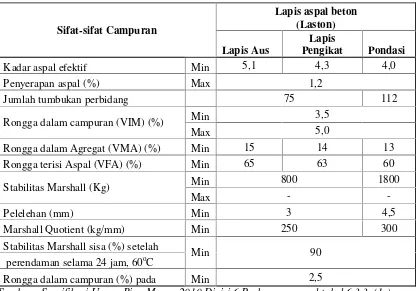

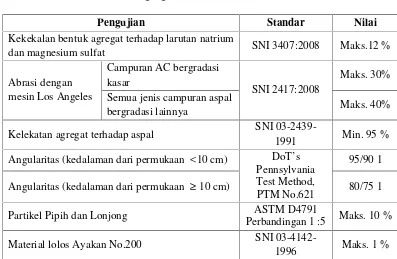

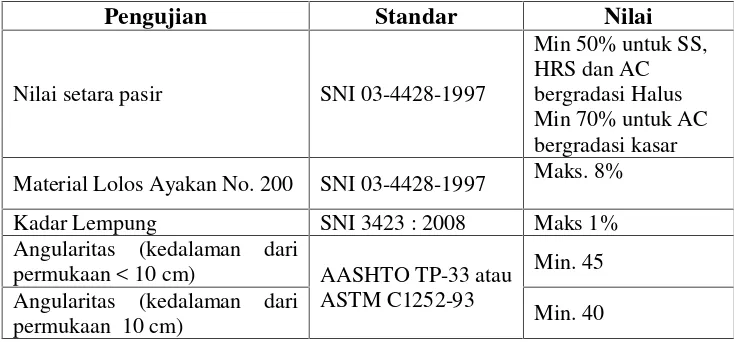

Bagian ini menyajikan landasan teori yang relevan dengan penelitian. Pembahasan mencakup konstruksi perkerasan jalan, khususnya perkerasan lentur dan lapis aspal beton (laston), serta karakteristik campuran aspal beton yang ideal. Diuraikan pula bahan penyusun perkerasan, termasuk agregat (kasar dan halus), bahan pengisi (filler), dan aspal, dengan penekanan pada spesifikasi dan fungsi masing-masing. Gradasi agregat dijelaskan secara detail, termasuk jenis-jenis gradasi dan pengaruhnya terhadap sifat campuran. Selanjutnya, dibahas secara mendalam tentang PET (Polyethylene Terephthalate), termasuk pengertian, jenis plastik, dan metode pencampuran PET dalam campuran aspal (cara basah dan kering). Bagian ini diakhiri dengan penjelasan komprehensif mengenai karakteristik Marshall, meliputi stabilitas, flow, kerapatan, VIM, VFA, VMA, dan Marshall Quotient (MQ), serta interpretasi nilai-nilai tersebut dalam konteks kualitas perkerasan jalan.

2.1 Konstruksi Perkerasan Jalan

Sub bab ini menjelaskan klasifikasi konstruksi perkerasan jalan berdasarkan bahan pengikatnya, yaitu perkerasan lentur, kaku, dan komposit. Fokus diberikan pada perkerasan lentur yang relevan dengan penelitian, termasuk lapisan-lapisannya dan fungsinya dalam menerima dan menyebarkan beban lalu lintas.

2.2 Lapis Aspal Beton (Laston)

Sub bab ini mendefinisikan laston dan jenis-jenisnya berdasarkan Spesifikasi Bina Marga 2010 (AC-WC, AC-BC, AC-Base). Penjelasan mencakup gradasi agregat dan karakteristik campuran yang ideal untuk setiap jenis laston.

2.3 Karakteristik Campuran Aspal Beton

Sub bab ini membahas karakteristik ideal campuran aspal beton, meliputi stabilitas, durabilitas, fleksibilitas, kekesatan, ketahanan leleh, permeabilitas, dan workability. Penjelasan ini menghubungkan karakteristik tersebut dengan pemilihan material dan proses konstruksi.

2.4 Bahan Penyusun Perkerasan Jalan

Sub bab ini menjelaskan secara detail tentang agregat (kasar dan halus), filler, dan aspal. Penjelasan mencakup spesifikasi dan fungsi masing-masing material dalam campuran aspal beton.

2.5 Gradasi

Sub bab ini membahas tentang gradasi agregat, meliputi pengertian, jenis-jenis gradasi (seragam, rapat, senjang), dan pengaruhnya terhadap sifat campuran aspal beton. Penjelasan ini juga mengacu pada spesifikasi gradasi dalam Bina Marga 2010.

2.6 PET

Sub bab ini membahas secara rinci tentang PET, termasuk pengertian, sifat-sifat, dan aplikasi PET dalam berbagai produk. Penjelasan juga mencakup jenis-jenis plastik dan metode pencampuran PET dalam campuran aspal (cara basah dan kering), serta kelebihan dan kekurangan masing-masing metode.

2.7 Karakteristik Marshall

Sub bab ini menjelaskan secara rinci tentang parameter-parameter uji Marshall, meliputi stabilitas, flow, kerapatan, VIM, VFA, VMA, dan Marshall Quotient (MQ). Penjelasan mencakup bagaimana parameter tersebut diukur, diinterpretasi, dan hubungannya dengan kualitas perkerasan jalan.

III. METODOLOGI PENELITIAN

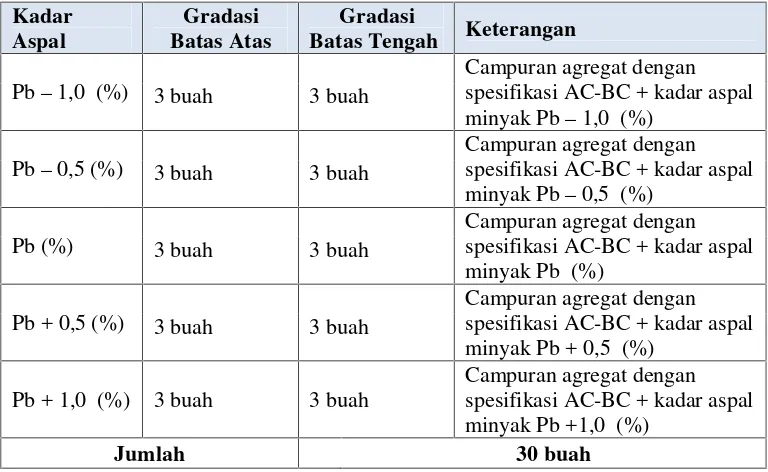

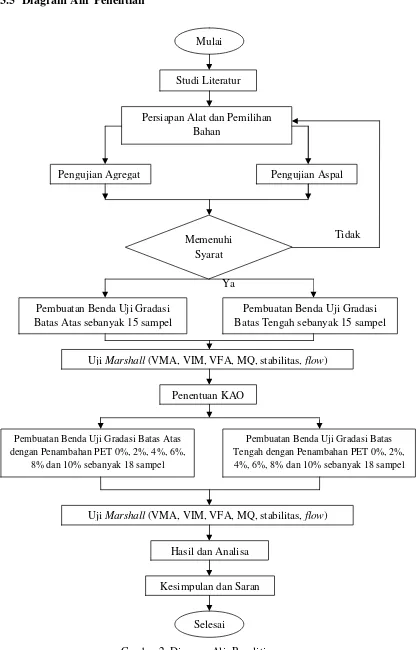

Bagian ini menjelaskan secara rinci metode penelitian yang digunakan untuk mencapai tujuan penelitian. Penjelasan meliputi lokasi penelitian, bahan yang digunakan (aspal, agregat, PET), peralatan yang diperlukan, dan tahap-tahap penelitian secara sistematis. Diagram alir penelitian disajikan untuk memvisualisasikan tahapan penelitian dari awal hingga akhir. Penjelasan tahapan penelitian mencakup pembuatan benda uji dengan berbagai variasi kadar PET, pengujian Marshall, dan analisis data. Metode analisis data dan pengolahan data dijelaskan secara spesifik, termasuk rumus dan perhitungan yang digunakan.

IV. HASIL DAN PEMBAHASAN

Bagian ini menyajikan hasil pengujian dan analisis data penelitian. Hasil pengujian aspal dan agregat disajikan, kemudian dilanjutkan dengan desain campuran, termasuk perhitungan persentase agregat, penentuan kadar aspal optimum (KAO), dan perhitungan berat total dan masing-masing agregat. Hasil pengujian Marshall pada berbagai variasi kadar PET kemudian disajikan dan dibahas secara rinci. Analisis hasil pengujian Marshall dilakukan dengan mengacu pada Spesifikasi Bina Marga 2010 untuk mengevaluasi pengaruh penambahan PET terhadap parameter Marshall. Grafik dan tabel digunakan untuk memudahkan pembaca dalam memahami hasil penelitian. Pembahasan mencakup interpretasi hasil pengujian dan analisis data yang dikaitkan dengan teori dan pustaka yang telah dibahas pada bab sebelumnya.

V. PENUTUP

Bagian penutup skripsi ini berisi kesimpulan dan saran. Kesimpulan merangkum temuan-temuan penting penelitian mengenai pengaruh penambahan PET pada parameter Marshall AC-BC. Kesimpulan ini didasarkan pada analisis data dan pembahasan yang telah dilakukan pada bab sebelumnya. Saran diberikan berdasarkan temuan-temuan penelitian dan memberikan rekomendasi untuk penelitian selanjutnya atau aplikasi di lapangan. Saran dapat mencakup rekomendasi kadar PET yang optimal, pengembangan metode pencampuran, atau perluasan penelitian ke parameter lain yang relevan.

Referensi Dokumen

- Metode Pengujian Berat Jenis Dan Penyerapan Agregat Halus ( ________ )

- Metode Pengujian Berat Jenis Dan Penyerapan Agregat Kasar ( ________ )

- Metode Pengujian Daktilitas Bahan-bahan Aspal ( ________ )

- Metode Pengujian Kehilangan Berat Minyak Dengan Aspal ( ________ )