KARYA TULIS

METODE LIKUIFIKASI KAYU

Disusun Oleh: Tito Sucipto, S.Hut., M.Si. NIP. 19790221 200312 1 001

DEPARTEMEN KEHUTANAN

FAKULTAS PERTANIAN

KATA PENGANTAR

Puji syukur penulis haturkan kepada Allah SWT atas segala nikmat dan keajaiban-Nya sehingga dapat menyelesaikan karya tulis mengenai “Metode Likuifikasi Kayu“.

Karya tulis ini berisi tentang gambaran umum mengenai metode likuifikasi kayu dengan modifikasi kimia. Penulis berharap semoga karya tulis ini dapat memperkaya khasanah wawasan dan pengetahuan di bidang ilmu dan teknologi kayu.

Tulisan ini masih jauh dari kesempurnaan. Penulis mengharapkan saran dan masukan yang konstruktif demi menyempurnakan karya tulis.

Medan, Desember 2009

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI... ii

DAFTAR TABEL... iii

Pendahuluan ... 1

Pembahasan... 3

Metode Likuifikasi ... 4

Kesimpulan ... 10

DAFTAR TABEL

METODE LIKUIFIKASI KAYU

Pendahuluan

Perekat (adhesive) menurut ASTM adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua buah benda berdasarkan ikatan permukaan (Blomquist et al., 1983; Forest Product Society, 1999). Perekat merupakan salah satu bahan utama yang sangat penting dalam industri pengolahan kayu, khususunya komposit. Dari total biaya produksi kayu yang dibuat dalam berbagai bentuk dan jenis kayu komposit, lebih dari 32% adalah biaya perekatan (Sellers, 2001).

Di Indonesia telah berdiri lebih dari ratusan industri pengolahan kayu (komposit) yang sebagian besar menggunakan perekat urea formaldehida (UF), fenol formaldehida (PF) dan melamin formaldehida (MF). Sebagian besar perekat yang diproduksi di Indonesia adalah perekat sintetik seperti perekat UF, PF dan MF, yang peruntukannya memenuhi kebutuhan industri kayu lapis, papan partikel dan vinir lamina. Sementara untuk produksi kayu pertukangan (wood working), keperluan struktural atau bangunan dan perkapalan masih menggunkan perekat impor dari Belgia dan Jepang, yaitu perekat dingin tipe WBP dari jenis fenol resorsinol formaldehida (PRF) dan resorsinol formaldehida (RF).

Kelemahan perekat sintetis seperti UF, PF dan MF adalah ketersediaan sumber bahan baku perekat yang semakin berkurang dan timbulnya emisi formaldehida dari produk material hasil perekatan terhadap lingkungan. Emisi formaldehida dapat menyebabkan gejala pusing, sakit kepala dan insomnia (Umemura, 2006). Formaldehida (HCHO) merupakan gas yang tidak berwarna. Berat molekulnya 30,03, kerapatan 1,067 g/m3, titik lebur -92 0C, titik didih -19,5

0

C dan titik kalor 300 0C. Formaldehida dapat menyebabkan emisi formaldehida (sick-house syndrome) yaitu reaksi alergi manusia terhadap bahan kimia yang terdapat pada material konstruksi, terutama formaldehide atau zat kimia lain sebagai bahan perekat yang diaplikasikan pada bangunan atau furniture.

lama berkembang, termasuk pengembangan bahan baku perekat. Hal ini berkaitan dengan beberapa kelebihan bahan baku alam, seperti lebih ramah lingkungan (environment friendly) dan potensinya yang cukup banyak dan dapat diperbaharui (renewable). Saat ini tren pengembangan perekat adalah perekat yang sedikit atau tidak mengandung formaldehida serta perekat yang sedikit atau tidak menggunakan pelarut berbahan dasar air, sehingga dampak negatif terhadap lingkungan akan berkurang. Penelitian dan pengembangan mengenai perekat terus dilakukan untuk mengeksplorasi perekat alami baru yang kualitasnya tinggi dan dampak negatif terhadap lingkungan yang rendah.

Perekat berbahan dasar minyak bumi (formaldehida) memiliki sifat perekatan yang baik, tapi ketersediannya semakin terbatas dan sebagian mengandung zat kimia yang dapat menyebabkan pencemaran lingkungan. Perekat alami merupakan alternatif pengganti perekat berbahan dasar minyak bumi, tetapi sifat perekatannya masih kurang baik. Studi tentang perekat alami perlu dilakukan untuk meningkatkan kualitas perekatannya (Umemura, 2006).

Perekat berbahan formaldehida merupakan perekat sintetis yang bahan bakunya diperoleh sebagai hasil olahan minyak bumi yang tidak dapat pulih (Maloney, 1993). Karena kegiatan pembangunan minyak bumi yang terus menerus, maka kemungkinan sumber minyak semakin lama semakin berkurang bahkan habis sehingga perlu adanya bahan pengganti dalam pembuatan perekat. Salah satu sumber yang memiliki potensi yang dapat menyamai kualitas bahan perekat fenol formaldehida adalah perekat yang bahan asalnya dari lignin (Gillespie, 1987; Nimz dalam Pizzi, 1983).

Pembahasan

Beberapa penelitian telah dapat menghasilkan perekat likuida, tapi kualitasnya tidak sebaik perekat sintetis. Agar tumbuhan berlignoselulosa dapat dimanfaatkan sebagai bahan baku industri perekat likuida secara optimal, perlu dilakukan penelitian peningkatan kualitas perekat likuida. Pengetahuan peningkatan mutu perekat likuida harus dikaji lebih lanjut agar pemanfataannya lebih optimal serta menghasilkan produk perekat likuida yang berkualitas dan memenuhi standar.

Istilah liquefaction of lignocellulosic (likuifikasi lignoselulosa) sampai sekarang diartikan sebagai prosedur untuk memproduksi minyak dari biomass di bawah kondisi yang sangat keras selama konversi (Hon, 1996; Appel et al., 1975; Vanasse et al., 1988 dalam Yoshioka et al., 1992). Sebagai contoh, Appel et al. mengkonversi selulosa menjadi minyak menggunakan katalis Na2CO3 homogen

dalam air, dengan titik didih campuran pelarut (anthracene oil, cresol, dan lain-lain) tinggi pada tekanan 140-240 atm dengan gas sintetis CO/H2. Perlakuan

selama 1 jam pada 300-350 oC menghasilkan rendemen 40-60% benzena terlarut (minyak) dan konversi material awal 95-99%. Tipe likuifikasi ini lebih tepat disebut sebagai oilification of lignocellulosics. Yoshioka et al. (1992), menyatakan bahwa likuifikasi lignoselulosa juga dapat dilakukan pada suhu 240-270 °C tanpa katalis, 80-150 °C dengan katalis asam, bahkan pada suhu ruang (untuk kayu termodifikasi kimia).

Beberapa kemajuan yang telah dicapai adalah likuifikasi lignoselulosa dibawah kondisi yang lebih lembut, seperti pada suhu 240-270 oC tanpa katalis, atau pada suhu 80-150 oC dengan katalis asam. Satu gugus khusus dari kayu termodifikasi kimia dapat dilarutkan (dissolved) dalam cresols bahkan pada temperatur ruang. Likuifikasi kayu tanpa perlakuan dapat juga dibandingkan dengan organosolve pulping pada kayu, yang menunjukkan bahwa kondisi likuifikasi lebih keras daripada organosolve pulping.

likuifikasi. Aplikasi likuifikasi kayu telah dikembangkan dalam pembuatan perekat, kayu bentukan (molding), busa (foam), dan seterusnya.

Metode Likuifikasi

Likuifikasi kayu termodifikasi kimia dapat dilakukan dengan tiga metode, yaitu:

1. Likuifikasi dari kayu teresterifikasi.

Kayu yang diesterifikasi dengan serangkaian asam alifatik, dapat dilikuifikasi dalam benzil eter, stirena oksida, phenol, resolsinol, benzaldehida, phenol cair, campuran kloroform dan dioksan, atau campuran benzena-aseton setelah perlakuan pada suhu 200-270 oC selama 20-150 menit (Hon, 1996; Shiraishi 1989, Patent dalam Yoshioka et al., 1992). Kayu dapat dilikuifikasi dalam phenol (atau larutannya), resorsinol (atau larutannya) dan formalin setelah perendaman atau pengadukan pada suhu 170°C selama 30-60 menit (Hon, 1996; Shiraishi et al., 1984 dalam Yoshioka et al., 1992).

2. Penggunaan pelarut polihidrat alkohol (solvolisis).

Dengan kondisi yang memungkinkan phenolisis dari bagian lignin, khususnya dalam melibatkan katalis, likuifikasi kayu termodifikasi kimia ke dalam phenol dapat dipenuhi di bawah kondisi yang lebih lunak (pada 80 oC selama 30-150 menit). Kayu terallilasi, kayu termetilasi, kayu teretilasi, kayu terhidroksietilasi, kayu terasetilasi dan lainnya dapat dilarutkan dalam polihidrat alkohol seperti 1,6-hexanediol, 1,4-butanediol, 1,2-ethanediol, 1,2,3-propantriol (glycerol), dengan adanya katalis yang sesuai, pada suhu 80°C selama 30-150 menit. Tiap reaksi tersebut menyebabkan lepasnya fraksi alkohol (alkoholisis) dari makromolekul lignin (Hon, 1996; Shiraishi et.al. 1985 dalam Yoshioka et al. 1992). Proses likuifikasi dapat menghasilkan larutan pasta dengan mempertimbangkan konsentrasi larutan kayu yang tinggi (70%).

3. Post-chlorination dari kayu termodifikasi kimia.

kayu tercyanoetilasi tersebut dapat larut dalam o-cresol, pada suhu ruang (Hon, 1996; Yoshioka et al., 1992). Kayu tercyanoetilasi klorinasi dapat juga dilarutkan dalam resolsinol, phenol dan larutan LiCl-dimetilasetamida dengan pemanasan.

Likuifikasi kayu termodifikasi kimia menggunakan pelarut phenols, bisphenols, dan polihydric alcohols, dan dikombinasikan dengan penggunaan

cross-linking agent atau hardener, menghasilkan resin (resin

phenol-formaldehyda, polyurethane, epoxy, dll) dengan daya rekat yang baik (Shiraishi, 1986; Shiraishi et al.,1986; 1987b dan 1988; Kishi et al., 1986 dalam Yoshioka et al., 1992). Pu et al. (1991) dalam Yoshioka et al. (1992) melakukan penelitian mengenai likuifikasi kayu dalam fenol yang hasilnya digunakan sebagai perekat.

Likuifikasi kayu tanpa perlakuan pendahuluan dapat dilakukan dengan cara:

a. Perlakuan pada suhu di atas 250 0C selama 15-180 menit, dalam phenol, bisphenol, beberapa alkohol seperti benzil alkohol, beberapa polihidrik alkohol seperti 1,6-heksanediol dan 1,4-butanediol, oksieter seperti metil sellosolve, etil sellosolve, dietilena glikol, trietilena glikol, polietilena glikol, 1,4-dioksan, sikloheksanon, dietil ketone, dan etil n-propil ketone (Hon, 1996; Shiraishi et al., 1986, Patent dalam Yoshioka et al., 1992).

b. Perlakuan pada suhu 150 °C, tekanan atmosfir, dengan katalis phenolsulfonic acid dan sulfuric acid (Hon, 1996; Pu et al., 1991 dalam Yoshioka et al., 1992). Pada metode katalis asam ini, phenol dan polihidrik alkohol dapat juga digunakan bersama-sama sebagai pelarut organik. Phenol, creosol, bisphenol A da F, dan lainnya berhasil diadopsi sebagai phenol. Polietilen glikol, polieter poliol (penambahan epoksi yang direaksikan poli eter poliol, polietilena terephthalate polyol) telah ditemukan untuk melikuifikasi kayu dalam larutan poliol.

sawit, kulit, bagasse, limbah biji kopi, dan kertas bekas dapat juga dilikuifikasi (Hon, 1996).

Likuifikasi kayu tanpa perlakuan akan menghasilkan resol-type phenol resin. Penelitian yang telah dilakukan adalah:

a. Kayu dilarutkan dalam phenol pada suhu 150 °C dengan katalis phenolsulfonic acid (Pu et al., 1991 dalam Yoshioka et al., 1992).

b. Lima bagian chips kayu dilarutkan dalam dua bagian phenol pada suhu 250 °C tanpa katalis (Pu et.al., 1992 dalam Yoshioka et al., 1992).

Resol-type phenol resin yang dihasilkan dapat memberikan hasil perekatan tahan air yang memuaskan bila dilakukan pengempaan panas pada suhu 120 0C dan kecepatan 0,5 menit per 1 mm kayu lapis (Yoshioka et al., 1992).

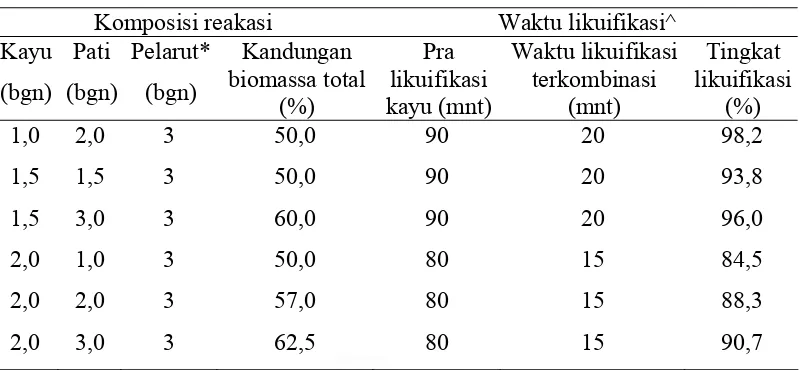

Dalam metode tanpa menggunakan katalis, memungkinkan untuk menghasilkan larutan pasta dengan konsentrasi kayu terlarut yang tinggi mencapai 70%. Konsentrasi kayu 70% merupakan kondisi ekstrim, likuifikasi yang dihasilkan dengan adanya phenol biasanya konsentrasinya akan menjadi lebih rendah. Beberapa nilai menjadi lebih rendah ketika polihidrik alkohol digunakan. Dalam rangka menghasilkan larutan likuifikasi yang diperkaya kandungan biomassa, gabungan likuifikasi kayu dan pati dalam sistem campuran polietilena glikol/gliserin telah berhasil dipelajari.

Tabel 1. Hasil prosedur tahapan likuifikasi untuk kayu dan pati Komposisi reakasi Waktu likuifikasi^ Kayu

* komposisi pelarut likuifikasiPEG-400/gliserin/H2SO4 = 80:20:3 (dalam berat). ^ temperatur reaksi 150 oC.

Sumber: Hon (1996)

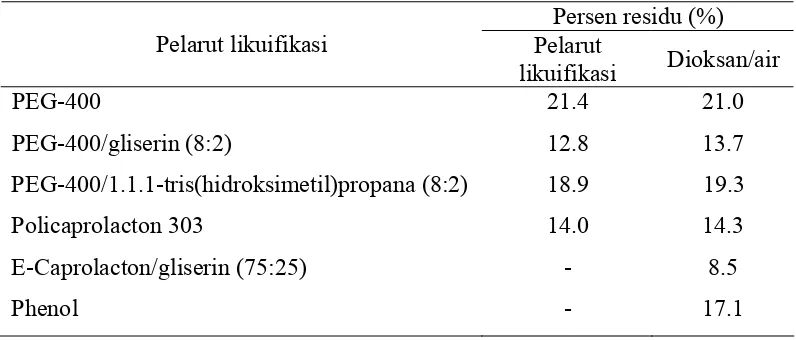

Karena larutan terlikuifikasi yang telah diperoleh berbentuk pasta, maka perlu mencairkannya dengan beberapa pelarut yang cocok untuk pengukuran tingkat likuifikasi. Dalam hal ini, sifat-sifat terlarut kayu dan pati terlikuifikasi (biomassa terlikuifikasi) telah diamati menggunakan beberapa rangkaian pelarut pencampur. Ditemukan bahwa campuran likuifikasi terdiri dari sejumlah komponen kayu terdegradasi dan termodifikasi yang rumit. Pada sebagian besar keadaan, beberapa larutan tunggal tidak dapat melarutkan semua komponen terlikuifikasi secara sempurna. Ditemukan bahwa sistem biner disusun oleh pelarut polar berbeda, pelarut polar moderat donor-satu-elektron, seperti dioksan, tetrahidrofuran, aseton dan lainnya, serta pelarut polar hiroksil lainnya yang mengandung donor-akseptor elektron yang sangat besar, seperti metanol, etilen glikol, air, dan lainnya merupakan pelarut campuran yang baik untuk biomassa terlikuifikasi yang disiapkan dalam berbagai pelarut likuifikasi.

Tabel 2. Persen residu campuran kayu terlikuifikasi pada beberapa diluent Persen residu (%) Pelarut likuifikasi Pelarut

likuifikasi Dioksan/air

PEG-400 21.4 21.0

PEG-400/gliserin (8:2) 12.8 13.7 PEG-400/1.1.1-tris(hidroksimetil)propana (8:2) 18.9 19.3 Policaprolacton 303 14.0 14.3 -Caprolacton/gliserin (75:25) - 8.5

Phenol - 17.1

Sumber: Hon (1996)

Setelah likuifikasi, komponen kayu menjadi terdegradasi dan menjadi reaktif. Hasil kayu terlarut (solute) dapat digunakan untuk membuat perekat,

molding, dan produk yang lain, membuka bidang baru yang praktis untuk

penggunaan bahan kayu. Lebih lanjut untuk menjelaskan mekanisme likuifikasi kayu dengan phenol, beberapa percobaan telah dilanjutkan. Dari konversi tak berarti berupa kayu menjadi zat gas selama perlakuan likuifikasi, penurunan berat molekul, pemutusan ikatan dalam komponen kayu melalui pirolisis dan phenolasi bagian komponen kayu yang terdegradasi secara signifikan telah dapat dilihat.

Pu et al. (1991) melakukan penelitian mengenai likuifikasi kayu dalam fenol yang hasilnya digunakan sebagai perekat. Sebanyak 5 sampai 20 gram fenol dan sejumlah katalis ditempatkan dalam labu pada suhu 50 0C, kemudian ditambahkan 5 gram tepung birch tanpa perlakuan awal. Proses likuifikasi berlangsung pada suhu 150 0C selama 15-120 menit tanpa pengadukan sehingga didapatkan hasil likuifikasi berbentuk pasta. Pembuatan perekat resin resol yang dilakukan adalah dengan menambahkan sejumlah formalin pada pasta hasil likuifikasi kayu birch. Kondisi pH disesuaikan hingga mencapai pH 9 dengan meneteskan larutan sodium hidroksida (NaOH). Kemudian reaksi metilasi dan kondensasi parsial dari larutan kayu terlikuifikasi phenol dilakukan pada suhu 90

0

dalam tahap likuifikasi. Ke dalam 100 bagian perekat ditambahkan 5 bagian tepung sabut kelapa sebagai fillers.

Metode pembuatan perekat dari biomassa mengandung lignin (Russel and Riemath, 1985) adalah:

a. Mempersiapkan liquefaction oil dari material tanaman yang mengandung lignin, dengan memanaskannya pada suhu 290-350 0C, selama 0,25-1 jam pada tekanan 1500-3000 psi, dengan keberadaan air sebanyak 60–80 persen berat dan katalis alkali.

b. Mereaksikan liquefaction oil dengan dietil eter, sehingga diperoleh fraksi terlarut dan tidak terlarut pertama.

c. Fraksi terlarut pertama kemudian direaksikan dengan basa lemah (aqueous NaHCO3) sehingga diperoleh fraksi terlarut dan tidak terlarut kedua.

d. Fraksi tidak terlarut kedua direaksikan dengan basa kuat (aqueous NaOH) sehingga menghasilkan fraksi terlarut dan tidak terlarut ketiga.

e. Fraksi terlarut ketiga direaksikan dengan asam (HCl) sehingga menghasilkan fraksi terlarut dan tidak terlarut keempat.

f. Fraksi tidak terlarut keempat direaksikan dengan dietil eter sehingga menghasilkan fraksi terlarut dan tidak terlarut kelima.

g. Fraksi terlarut kelima ditambahkan air sehingga menghasilkan fraksi terlarut yang disebut dengan fraksi fenolik dari liquefaction oil.

h. Campurkan (dengan perbandingan berat), 100 bagian fraksi fenolik, 1330 bagian formaldehida 37%, 660 bagian air dan 460 bagian NaOH.

i. Panaskan campuran tersebut pada suhu 70-80 0C selama 6 jam sehingga diperoleh resin fenol formaldehida.

j. Campurkan (dengan perbandingan berat), 100 bagian resin fenol formaldehida, 3 bagian tepung kulit kayu, 6 bagian NaOH 50% dan 3 bagian aqueous Na2CO3.

k. Panaskan campuran tersebut pada suhu 60 0C selama 0,5 jam sehingga diperoleh perekat.

1. Likuifikasi bambu dalam fenol menggunakan katalis HCl 5% pada suhu 115

o

C menghasilkan perekat liquefied bamboo formaldehyde (BLF) (Shenyuan et al., 2006).

2. Likuifikasi kayu german spruce dalam fenol atau resorcinol pada suhu 250oC dalam tabung yang kedap tekanan menghasilkan pasta yang merupakan prekursor untuk membuat resin epoksi (Kishi et al., 2005).

3. Likuifikasi kayu Birch dalam fenol dengan menggunakan katalis asam sulfat (Alma et al., 2004).

4. Likuifikasi corn stover (daun jagung) untuk perekat papan partikel (Yu et al., 2004).

5. Likuifikasi corn bran (kulit jagung) dalam fenol, dilanjutkan dengan kondensasi hasil likuifikasi corn bran dengan formaldehida dalam kondisi basa, menghasilkan perekat resol fenolik untuk perekat kayu lapis (Lee, 2003).

6. Hasil likuifikasi hazelnut shell (tempurung/kulit hazelnut) dengan katalis potasium hidroksida (KOH) digunakan sebagai ko-polimer dalam perekat lignin formaldehyde (LF) (Demirbas, 2002).

7. Likuifikasi serbuk gergajian kayu southern pine dengan perlakuan creosote menghasilkan fenolik resin (Shiraishi et al., 2000).

Kesimpulan

1. Likuifikasi lignoselulosa adalah suatu prosedur untuk memproduksi minyak dari biomass dalam kondisi konversi tertentu.

Referensi

Alma, MH, M Yoshioka, Y Yao & N Shirashi. 1998. Preparation of Sulfuric Acid -Catalyzed Phenolated Wood Resin. J. Wood Sci&Tec 32:297-308, 1998.

Blomquist, RF, AW Christiansen, RH Gillespie and GE Myers. 1983. Adhesive Bonding of Wood and Other Structural Materials. Forest Product Technology USDA Forest Service. Wisconsin: The University of Wisconsin-Extension.

Demirbaş, A. 2002. Utilization of Lignin Degradation Products from Hazelnut Shell via Supercritical Fluid Extraction. J. 24 : 891-897, 2002.

[FPS] Forest Products Society. 1999. Wood Handbook: Wood as An Engineering Material. USA: Forest Products Society.

Gillespie, RH. 1987. Durable Wood Adhesives from Kraft Lignin. In Hemingway, RW, Cornner and SJ Branham (eds.). 1987. Adhesives from Renewable Resources. New Orlean, Lousiana: Symposium in the Cellulose, Paper and Textile.

Hon, DN-S. 1996. Chemical Modification of Lignocellulosic Materials. Marcel Dekker. New York.

Kishi, H, A Fujita, H Miyazaki, S Matsuda and A Murakami. 2005. Natural Fiber Reinforced Wood-Based Epoxy Composites. Proceeding of The 8th Polymers for Advanced Technologies International Symposium. Budapest, Hungary, 13-16 September 2005.

Lee, S.H. 2003. Phenolic Resol Resin from Phenolated Corn Bran and Its Characteristics. J. Appl. Polym Sci 87 : 1365 - 1370, 2003.

Maloney, TM. 1993. Modern Particle Board an dry Proces Fiberboard Manufacturing. San Fransisco: Miller Freeman Inc.

Pizzi, A. 1983. Wood Adhesives, Chemistry and Technology. New York: Marcel Dekker, Inc.

Russel, JA and WF Riemath. 1985. Method for Making Adhesive from Biomass US Patent 4.508.886, 2 April 1985.

Sellers, T. 2001. Wood Adhesive: Innovation and Applications in North America. Forest Product Journal, June 2001: 51 (6).

Shenyuan, F, M Lingfei, L Wenzhu and C Shuna. 2006. Liquefaction of Bamboo, Preparation of Liquefied Bamboo Adhesives and Properties of The Adhesives. Journal of Frontiers of Forestry in China No. 2, 2006.

Shiraishi, N and CY Hse. 2000. Liquefaction of The Used Creosate-Treated Wood in The Presence of Phenol and Its Application to Phenolic Resin. Wood Adhesives 2000, pages 259-266.

Umemura, K. 2006. Wood-based materials and wood adhesives: Recent trend in Japan. Cibinong: Makalah Wood Science School di UPT Biomaterial LIPI.

Yoshioka, M, Y Aranishi & N Shiraishi. 1992. Liquefaction of Wood and Its Applications. Rotorua, New Zealand: Forest Research Institute Bulletin No. 176, 7-8 November 1992.