MIKROSTRUKTURNYA

TESIS

Oleh :

AHMAD FAISAL

057026002 / FIS

SEKOLAH PASCA SARJANA

UNIVERSITAS SUMATERA UTARA

MIKROSTRUKTURNYA

TESIS

Untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Ilmu Fisika pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh :

AHMAD FAISAL

057026002/FIS

SEKOLAH PASCA SARJANA

UNIVERSITAS SUMATERA UTARA

Nama Mahasiswa : Ahmad Faisal Nomor Pokok : 057026002 Program Studi : Ilmu Fisika

Menyetujui Komisi Pembimbing

Dr. Eddy Marlianto, M.Sc Ketua

Drs. Anwar Dharma Sembiring, MS Anggota

Ketua program Studi, Direktur,

Dr. Eddy Marlianto, M.Sc Prof. Dr. Ir. T. Chairun Nisa B, M.Sc

PANITIA PENGUJI TESIS

Ketua : Dr. Eddy Marlianto,M.Sc. Anggota : 1. Drs. Anwar Dharma Sembiring, MS

2. Dr. Marhaposan Situmorang 3. Drs. H. Muhammad Syukur,MS

4. Drs. Ferdinand Sinuhaji, MS 5. Drs. Asmuni, MS

Pembuatan keramik Al2O3 dilakukan dengan penambahan Al2TiO5 sebagai aditif, variasi

penambahannya 10%, 15%, 20%, 25%, dan 30% berat. Dari hasil pengujian, analisis dan pengamatan diperoleh nilai optimal bahwa untuk komposisi 70% Al2O3 – 30% Al2TiO5

suhu sintering 15000C, diperoleh densitas 3,69 gr/cm3 dan porositasnya 0,12%, serta nilai koefisien ekspansi termal terendah 3.10-6 0C-1 sedangkan untuk komposisi 75% Al2O3 –

25% Al2TiO5 pada suhu sintering 16000C, diperoleh nilai kekerasan yang optimal sebesar

1447 kgf/mm2. Untuk komposisi 10% - 25% Al2TiO5 pada suhu sintering 1600 0C

kekuatan patah meningkat dari 1487 kgf/mm2 menjadi 1779 kgf/mm2. Analisis XRD pada suhu 1500 0C untuk campuran 10% – 15% Al2TiO5 menunjukkan fasa Al2O3 yang

dominan, sedangkan 20% – 30% Al2TiO5 cenderung fasa Al2TiO5 yang dominan, dan

fasa Al2O3 menjadi minor. Kondisi ini relevan dengan pengamatan foto permukaan

struktur, pertumbuhan butiran Al2TiO5 sangat nyata dengan berkurangnya porositas dan

Pertama-tama puji syukur kehadirat Allah SWT yang Maha Pengasih dan Maha

Penyayang atas segala Rahmat dan Hidayah-Nya sehingga penulis dapat menyelesaikan

Tesis ini sebagai hasil penelitian yang telah dilakukan sebagai syarat menyelesaikan

Program studi Magister Ilmu Fisika.

Dengan selesainya Tesis ini, perkenankanlah kami mengucapkan terima kasih yang

sebesar-besarnya kepada :

1. Rektor Universitas Sumatera Utara Bapak Prof. Chairuddin P.Lubis, DTM&H,

Sp.A(K). atas kesempatan dan fasilitas yang diberikan kepada kami untuk mengikuti

dan menyelesaikan pendidikan Program Magister pada Program Studi Magister Ilmu

Fisika Universitas Sumatera Utara.

2. Direktur Sekolah Pasca Sarjana Universitas Sumatera Utara Ibu Prof. Dr.Ir. T.

Chairun Nissa B, M.Sc atas kesempatan yang diberikan untuk menjadi mahasiswa

Program Magister pada Sekolah Pascasarjana Universitas Sumatera Utara.

3. Ketua Program Studi Magister Ilmu Fisika Bapak Dr. Eddy Marlianto, M.Sc sekaligus

sebagai Ketua Komisi Pembimbing yang telah meluangkan waktu dan pikiran secara

maksimal dalam membimbing dan mengarahkan penulis sehingga tesis ini selesai.

4. Sekretaris Program Studi Magister Ilmu Fisika Bapak Drs. Nasir Saleh, M.Eng.Sc.

5. Anggota Komisi pembimbing Bapak Drs. Anwar Dharma Sembiring, MS, dan Bapak

Drs. Perdamean Sebayang, MS selaku pembimbing lapangan yang sangat banyak

Pascasarjana Universitas Sumatera Utara yang senantiasa memberikan motivasi

kepada penulis.

7. Khususnya kepada Istri tercinta Susi Sustiami Sawaliyah dan Putra Putri tersayang

Sarah Aisyah Ahmad, Kamia Ahmad, Haris Siregar, Hamam Arif Siregar, dan Arya

Ibrahim Siregar dengan dukungan, kesabaran dan do’a mereka selama mengikuti

pendidikan dan dalam menyelesaikan tesis ini.

Dalam penyelesaian tesis ini, penulis telah bekerja semaksimal sesuai dengan

kemampuan yang ada, walaupun demikian kemungkinan didalamnya terdapat

kekurangan-kekurangan. Oleh karenanya penulis sangat mengharapkan kritik dan saran

yang bersifat membangun dari pembaca. Semoga Allah SWT memberkahi kita semua.

Medan, Juli 2007

Penulis

Ahmad Faisal

Nama : Ahmad Faisal Jenis Kelamin : Laki-laki

Tempat/Tanggal Lahir : Medan / 25 Juli 1965 Kewarganegaraan : Indonesia A g a m a : Islam

Pekerjaan : Staf Pengajar SMA Negeri 3 Medan

Alamat : Jl. Baut Gang Amal No. 10 T.600 Marelan

Nama Orang Tua :

Ayah : Alm. Abdul Kabah Siregar Ibu : Hj. Siti Nurbaya Lubis

Pendidikan : SD Muhammadiyah, Tahun lulus 1977 SMP Negeri 15 Medan, Tahun lulus 1981 SMA Tuanku Imam Bonjol, Tahun lulus 1984

Diploma 3 Pendidikan Fisika Universitas Sumatera Utara, Tahun Lulus 1988 FKIP Universitas Medan Sumatera Utara, Tahun lulus 1999

ABSTRAK i

ABSTRACK ii

KATA PENGANTAR iii

RIWAYAT HIDUP v

DAFTAR ISI vi

DAFTAR TABEL ix

DAFTAR GAMBAR x

BAB I PENDAHULUAN

I.1. LATAR BELAKANG 3

I.2. PERUMUSAN MASALAH 4

I.3. TUJUAN PENELITIAN 4

I.4. BATASAN MASALAH 5

I.5. HIPOTESIS 5

BAB II TINJAUAN PUSTAKA

II.1. STRUKTUR KERAMIK ALUMINA ( Al2O3 ) 6

II.2. PREPARASI DAN TRANSISI TERMAL DARI ALUMINA 7

II.3.SIFAT-SIFAT DAN APLIKASI KERAMIK ALUMINA 8

II.4. STRUKTUR DAN SIFAT TITANIA (TiO2) 9

II.5 SISTEM BINER AL2O3-TiO2 11

II.6. PROSES PEMBUATAN MATERIAL KERAMIK

II.7. KARAKTERISASI MATERIAL KERAMIK 22

II. 7. 1. Analisis Termal 22

II. 7. 2. Pengukuran Porositas dan Densitas 24

II. 7. 3. Pengujian Sifat Mekanik 26

II. 7. 4. Pengujian Sifat Termal 27

II. 7. 5. Pengujian Kekerasan 28

II.7.6. Analisa Fasa Pada Material Keramik 29

II.7.7. Analisa mikrostruktur dengan Scanning Electron

Microscope (SEM) 30

BAB III METODOLOGI PENELITIAN

III.1. BAHAN YANG DIGUNAKAN 31

III.1.1 Peralatan Yang Digunakan 31

III.1.2. Variabel dan Parameter 31

III.2. TAHAPAN DALAM PERCOBAAN 32

III.3. KARAKTERISASI 34

a. Pengkuran Densitas Dan Porositas 35

b. Pengukuran Termal Ekspansi 35

c. Pengukuran Kekuatan Patah 36

d. Pengukuran Kekerasan ( Vickers Hardness ) 36

e. Analisa struktur kristal dengan difraksi sinar-X 37

f. Pengamatan Mikrostruktur Dengan Scanning Electron

IV.2 HASIL PENGUKURAN KEKUATAN PATAH DAN KEKERASAN 43

IV.3 HASIL PENGUKURAN KOEFISIEN EKSPANSI TERMAL 46

IV.4. HASIL ANALISIS XRD 49

IV.5. HASIL DIFFERENTIAL THERMAL ANALYSIS (DTA 55

IV. 6. HASIL ANALISIS MIKROSTRUKTUR DENGAN SEM . 56

BAB V KESIMPULAN DAN SARAN

V. 1. KESIMPULAN 59

V. 2. SARAN 59

Halaman

Tabel II.1. Sifat-Sifat Fisis beberapa keramik Zirkonia 7

Tabel 2.2. Sifat-sifat keramik Alumina Al2O3 10

Gambar II.1. diagram transformasi fasa dari ZrO2 6

Gambar II.2. Struktur kristal korundum (( )–Al2O3 ) [Worral, 1986] 9

Gambar II.3. Model dua bola saling kontak dengan pembentukan leher

kontak (neck) [Ristic, 1989]. 13

Gambar II.4. Mekanisme perpindahan materi selama sintering

[Ristic, 1989, William, 1991]. 14

Gambar II.5. Hubungan suhu sintering terhadap perubahan sifat –sifat material Keterangan : (1) Porositas, (2) Densitas, (3) Sifat listrik,

(4) Kekuatan Mekanik, (5) Ukuran butir (grain Size)

[Ristic, 1987] 15

Gambar II.6. Difraksi Sinar X (Azwar Manaf,2006) 18

Gambar II.7. Skema peralatan pada SEM 25

Gambar III.1. Diagram Tahapan Preparasi serbuk keramik stabilized ZrO2 :

22% mole CaO dan 78% mole ZrO2 27

Gambar III.2. Diagram Tahapan Proses Sintering 28

Gambar IV.1. Hubungan antara suhu sintering (0C) terhadap porositas (%)

dan densitas (g/cm3) untuk sampel 70% Al2O3 – 30% ZrO2 35

Gambar IV.2. Hubungan antara suhu sintering (0C) terhadap porositas (%)

dan densitas (g/cm3) untuk sampel 60% Al2O3 – 40% ZrO2 36

Gambar IV.3. Hubungan antara suhu sintering (0C) terhadap porositas (%)

dan densitas (g/cm3) untuk sampel 50% Al2O3 – 50% ZrO2 36

Gambar IV.4. Hubungan antara suhu sintering (0C) terhadap porositas (%)

dan densitas (g/cm3) untuk sampel 40% Al2O3 – 60% ZrO2 36

Gambar IV. 5. Hubungan antara suhu Sintering (0C) terhadap

Bending Strength (kgf/cm ) untuk sampel 70% Al2O3-30% ZrO2 ;

60% Al2O3-40% ZrO2 ; 50% Al2O3-50% ZrO2 ;

Gambar IV.7. Hubungan antara Suhu Sintering (0C) terhadap Fracture

Gambar IV.12. Hasil analisis Diffrential Thermal Analysis (DTA) dari sampel hasil campuran antara ZrOCl2.8H2O dengan CaCO3 setelah proses

pengeringan. 42

Gambar IV. 13. Pola difraksi sinar X sampel serbuk ZrO2 yang distabilisasi

dengan CaO dan telah dibakar pada suhu 12000C 43

Gambar IV. 14. Pola difraksi sinar X sampel keramik 70% Al2O3-30% ZrO2

dengan suhu sintering 15000C 44

Gambar IV. 15. Pola difraksi sinar X sampel keramik 60% Al2O3-40% ZrO2

dengan suhu sintering 16000C 45

Gambar IV. 16. Pola difraksi sinar X sampel keramik 50% Al2O3-50% ZrO2

dengan suhu sintering 16000C 45

Gambar IV. 17. Pola difraksi sinar X sampel keramik 40% Al2O3-60% ZrO2

dengan suhu sintering 16000C 46

Gambar IV. 18. Foto SEM untuk sampel keramik 70%Al2O3-30% ZrO2

dengan suhu sintering 15000C 47

Gambar IV. 19. Foto SEM untuk sampel keramik 60%Al2O3-40% ZrO2

Gambar IV. 21. Foto SEM untuk sampel keramik 40%Al2O3-60% ZrO2

PENDAHULUAN

Perkembangan pengetahuan bahan dapat dirasakan begitu pesatnya saat ini, demikian

juga perkembangan teknologi keramik pada khususnya. Dimasa lampau, keramik masih

dibuat dari bahan baku alami karena terbatasnya kemampuan dalam pengendalian

komposisi kimia maupun strukturnya. Tetapi akhir-akhir ini, keramik telah dibuat dan

dibentuk dengan bermacam-macam cara sesuai dengan tujuan penggunaannya. Keramik

memiliki sifat-sifat khas yang fungsional dalam mekanik, elektro termal, optik, termal,

biokimia dan refraktori (sembiring,1990).

Keramik adalah bahan anorganik dan non metalik yang merupakan campuran atau paduan

metal dan non metal yang terikat secara ionik dan kovalen. Susunannya sangat bervariasi,

mulai dari senyawa yang sederhana sampai campuran dari beberapa fasa kompleks.

Pada umumnya keramik memiliki sifat yang baik : keras, kuat, dan stabil pada temperatur

tinggi, tetapi getas dan mudah patah. Oleh karena itu perkembangan dan kehadiran

produk-produk baru sangat diharapkan sejalan dengan pemikiran yang tertuang kedalam

bentuk suatu penelitian dengan menggunakan sarana peralatan yang ada pada saat ini.

Pembuatan keramik pada umumnya melakukan proses tahapan sebagai berikut :

• Pemilihan bahan/ ukuran butiran

• Pencampuran

• Pengeringan

• Pembentukan

• Pembakaran

Pada penelitian ini dilakukan dengan pembentukan tekan terhadap bubuk kering (powder

compact) didalam cetakan, dan selanjutnya dibakar hingga suhu sintering, sehingga

susunan kandungan sebelum dan sesudah dicampur memberikan gambaran tentang bahan

yang akan digunakan sebagai bahan penelitian, terutama sifat-sifat fisisnya setelah

disintering.

Komposisi bahan baku keramik mencirikan keadaan yang original sehingga dapat

dibedakan terhadap faktor penyusustan dan beberapa sifat fisisnya setelah dicampur

dengan variasi penambahan tersebut, yang meliputi perubahan porositas, densitas, kuat

patah, kekerasan dan termal ekspansi dan perubahan mikrostrukturnya. Kekuatan keramik

sangat ditentukan oleh ukuran butir, jenis dan fasa butir, temperatur pembakaran,

pembentukan dan sebagainya.

Penambahan bahan campuran dapat memberi pengaruh yang besar terhadap kenaikan

maupun penurunan kekuatannya, hal ini tergantung pada jenis bahan baku dan bahan

paduannya.

Tahap-tahap pengujian yang dilakukan dalam penelitian ini menggunakan fasilitas

peralatan yang tersedia di laboratorium penelitian LIPI Serpong Tanggerang.

Sebagai batasan dalam penelitian ini, . terlebih dahulu membahas studi literatur yang

menguraikan dasar teori rangkaian tahap pengerjaan yang tertuang pada BAB II.

Sedangkan pada BAB III dan IV berturut-turut menyajikan tahap pengerjaan dalam

pengambilan data dan hasil pembahasannya. Dan diakhiri dengan kesimpulan dari

I.1. LATAR BELAKANG

Material keramik yang berbasis senyawa oksida seperti : Al2O3, ZrO2, MgO dan TiO2

memiliki keunggulan antara lain : titik leburnya tinggi, keras, bersifat refraktori (tahan

suhu tinggi), kuat, dan bersifat isolator. Penggunaan keramik alumina (Al2O3) atau

disebut corundum cukup luas sekali, misalnya seperti : komponen elektronik, mekanik,

otomotif dan refraktori. Keramik Al2O3 memiliki kekuatan mekanik dan kekerasan yang

cukup tinggi dan memiliki titik lebur sekitar 20500C dan koefisien ekspansi termal yang

relatif tinggi sekitar 8–9 x 10-6 0C-1, sehingga aplikasi pada kondisi dengan perubahan

suhu secara mendadak akan mudah retak (Sembiring,1990).

Untuk mengatasi kelemahan keramik Al2O3 supaya nilai koefisien ekspansi termalnya

rendah perlu ditambahkan bahan yang memiliki koefisien ekspansi termalnya yang

rendah, misalnya Alumina Titanat (Al2TiO5) yang memiliki koefisien ekspansi termal < 2

x 10-6 0C-1 dan Cordierit (2MgO.2 Al2O3.5SiO2) dengan koefisien ekspansi termal 3 - 4 x

10-6 0C-1. Dalam penelitian ini digunakan sebagai bahan aditif yang nilai koefisien

ekspansi termalnya paling rendah yaitu Alumina Titanat (Al2TiO5), yang memiliki titik

lebur sekitar 18600C (Sembiring,1990).

Karena titik lebur Alumina Titanat (Al2TiO5) lebih rendah dari Al2O3, maka diharapkan

proses sintering dari keramik alumina (Al2O3) dengan penambahan Al2TiO5 akan

berlangsung lebih cepat dan terjadi pada suhu yang lebih rendah.

Sedangkan suhu sintering dari keramik alumina murni berlangsung pada suhu relatif

tinggi yaitu sekitar 1700 – 18000C atau sekitar 80 – 90 % dari titik lebur alumina

Keramik Al2O3 dengan aditif alumina titanat (Al2TiO5) sangat cocok untuk pemakaian

pada suhu tinggi, misalnya sebagai keramik refraktori yaitu dapat digunakan sebagai

pelapis tungku pembakaran atau kiln furniture, komponen otomotif (pelapis silinder ruang

bakar, penyalur gas buang/manifold) dan piranti optik/penyangga piranti optik

(Sembiring,1990).

I.2. PERUMUSAN MASALAH

Alumina (Al2O3) murni memiliki titik lebur yang tinggi sekitar 20500C dan memiliki

koefisien ekspansi termal yang relatif tinggi yaitu sekitar (8 – 9) x 10-6 0C-1, sehingga

untuk pembuatan keramik alumina diperlukan suhu sintering yang tinggi pula, dan

ketahanan terhadap kejut suhu kurang baik. Untuk memperbaiki atau mengatasi

kelemahan tersebut perlu ditambahkan bahan alumina titanat (Al2TiO5) dalam pembuatan

keramik alumina. Al2TiO5 memiliki titik lebur yang rendah sekitar 18600C dan koefisien

ekspansi termal yang rendah (< 2 x 10-6 0C-1). Dengan menambahkan Al2TiO5 diharapkan

suhu sintering alumina dapat diturunkan dan sekaligus dapat menurunkan koefisien

ekspansi termal.

I.3. TUJUAN PENELITIAN

Untuk mengetahui pengaruh variasi penambahan Al2TiO5 dan suhu pembakaran (suhu

sintering) dalam pembuatan keramik alumina (Al2O3) terhadap sifat fisis (densitas,

I.4. BATASAN MASALAH

• Pembuatan keramik alumina (Al2O3) dengan penambahan bahan aditif Al2TiO5

dengan variasi penambahan 10%, 15%, 20%, 25%, dan 30%.

• Pembakaran terhadap paduan ini dilakukan pada suhu sintering 1250 0C, 1300 0C,

1350 0C, 1400 0C, 1450 0C, 1500 0C, 1550 0C, dan 1600 0C.

• Karakterisasi yang dilakukan meliputi porositas, densitas, kekuatan patah,

kekerasan, koefisien ekspansi termal dan struktur mikro.

I.5. HIPOTESA

Dengan memvariasikan penambahan alumina titanat (Al2TiO5) pada pembuatan keramik

alumina (Al2O3) diharapkan dapat tercapai suhu sintering pada kisaran 1400 – 16000C

dan mampu menurunkan nilai koefisien ekspansi termal alumina, serta mempertahankan

TINJAUAN PUSTAKA

2.1 STRUKTUR KERAMIK ALUMINA ( Al2O3 )

Senyawa alumina ( Al2O3 ) bersifat polimorfi yaitu diantaranya memiliki struktur alpa

( )–Al2O3 dan gamma ( )–Al2O3. Bentuk struktur yang lain misalnya beta ( )- Al2O3

adalah alumina tidak murni yang merupakan paduan antara Al2O3-Na2O dengan formula

Na2O.11 Al2O3 (Walter 1970). Alpa ( )–Al2O3 merupakan bentuk struktur yang paling

stabil sampai suhu tinggi dan memiliki nama lain yaitu korundum. Struktur dasar kristal

korudum adalah tumpukan padat heksagonal (Hexagonal Closed Packed – HCP) (Walter

1970; Worral 1986). Kationnya (Al3+) menempati 2/3 bagian dari sisipan oktohedral,

sedangkan anionnya (O2-) menepati posisi HCP. Bilangan koordinasi dari struktur

korudum adalah 6, maka tiap ion Al3+ dikelilingi oleh 6 ion O2-, dan tiap ion O

2-dikelilingi oleh 4 ion Al3+ untuk mencapai muatan yang netral (Walter 1970). Bentuk

struktur kristal korudum ditunjukan pada Gambar II.1. Struktur gamma ( )–Al2O3

menyerupai struktur dasar spinel yaitu A3B6C12 atau AB2O4, dengan A dan B

masing-masing adalah kation valensi dua dan tiga. Struktur gamma ( )–Al2O3 jika dinyatakan

dalam bentuk formula spinel adalah Al8O12, dan bila dibandingkan dengan formulasi

spinel A3B8O12, maka gamma ( )–Al2O3 hanya memiliki 8 kation sedangkan pada spinel

total kationya harus 9. jadi pada struktur kristal gamma ( )–Al2O3 kekurangan satu kation

dan hal ini merupakan bentuk cacat struktur (vacancy defect) pada kristal tersebut (Worral

1986). Struktur gamma ( )–Al2O3 merupakan senyawa alumina yang stabil dibawa

Gambar II.1. Struktur kristal korundum (( )–Al2O3 ) (Walter 1970)

II.2. PREPARASI DAN TRANSISI TERMAL DARI ALUMINA

Senyawa alumina secara komersial dihasilkan melalui proses ekstraksi (bayer process)

dari bahan alam yaitu mineral bauxit. Mineral tersebut mengandung Al2O3 bervariasi

pada kisaran 40-60% berat dan sisanya berupa bahan ikutan misalnya : SiO2, Fe2O3, dan

TiO2. Proses ekstraksi mineral bauxit dilakukan pada suhu 160-1700C dan tekanan 0,4

MPa dengan menggunakan larutan NaOH. Dari hasil proses tersebut diperoleh senyawa

Al(OH)3 yang sudah bebas dari bahan ikutannya. Selanjutnya melalui proses perlakuan

panas / kalsinasi akan diperoleh Al2O3 dengan struktur korundum atau gamma ( ) –Al2O3

tergantung suhu kalsinasi (Walter 1970;Worral 1986).

Alumina yang terdapat pada mineral bauxit dapat berbentuk : bayerit ( - Al2O3.3H2O)

atau gibbsit ( - Al2O3.3H2O), atau diaspore ( - Al2O3.3H2O) tergantung lokasi/sumber

mineral tersebut. Transisi termal dari alumina tergantung pada bentuk asal alumina

hidartnya. Pada Gambar II.2 ditunjukkan kurva Diffrential Thermal Analysis (DTA) dari

Gambar II.2. Kurva DTA dari beberapa Alumina Hydrat (Worral 1986).

Kurva tersebut menunjukkan bahwa alumina tergantung jenis alumina hidrat dan suhu.

Fasa - Al2O3 menunjukkan fasa yang paling stabil sampai diatas suhu 10000C,

sedangkan fasa antaranya : , , , , dan - Al2O3 muncul dibawah suhu 10000C.

Transformasi fasa yang terjadi pada alumina bersifat searah (irreversible).

II.3. SIFAT-SIFAT DAN APLIKASI KERAMIK ALUMINA

Ikatan atom antara Al dan O cukup kuat sekali dan memiliki energi pembentukan – 400

kcal/mol maka Al2O3 merupakan senyawa yang stabil, kuat, keras dan memiliki titik lebur

yang tinggi yaitu 20150C (Worral 1986;Miyyayama 1991). Umumnya keramik alumina

disamping tahan suhu tinggi juga memiliki sifat tahan kimia dan tahan korosi pada suhu

mempunyai sifat mekanik yang kuat sekali serta bersifat isolator listrik (Reynen 1986) .

Aplikasi banyak digunakan sebagai alat pemotong, bahan abrasiv, peralatan listrik atau

elektronik,refraktori, komponen mekanik, dan sebagai bio-inert material (Ichinose 1983).

Sedangkan - Al2O3 yang sifatnya reaktif dan stabil dibawah suhu 10000C, aplikasinya

banyak digunakan sebagai reagen kimia dan bahan katalis (Worral 1986).

II.4. STRUKTUR DAN SIFAT TITANIA (TiO2)

Titania (TiO2) bersifat polimorfi dengan tiga struktur kristal yaitu : dua fasa yang stabil

pada suhu rendah antara lain anatase dan brookit, sedangkan satu fasa yang lain yaitu

rutil stabil pada suhu lebih tinggi (Yet Ming 1997). TiO2 memiliki struktur dasar quasi

hexagonal closed packed (HCP) dari oksigen, sedangkan kationnya mengisi separoh

sisipan oktahedral. Namun dalam kenyataannya strukturnya berbentuk tetragonal. Jadi

anatase brookit dan rutil masing-masing memiliki struktur yang sama yaitu tetragonal

dengan berbeda parameter kisinya (Clifton 1984). Pada Gambar II.3 ditunjukan model

kristal rutil TiO2.

Transformasi fasa dari anatase dan brookit ke rutil ditunjukan pada kurva stabilitas dari

sistem titania ( Gambar II.4 )

Gambar II.4 Hubungan Stabilitas Pada Titania (TiO2) (Yet Ming 1997)

Anatase mengalami transformasi fasa dua arah yaitu dari fasa ke pada suhu 6420C.

Pada suhu sekitar 10000C terjadi fasa searah (iireversible) menjadi rutil dengan dengan

titik lebur 18700C. Brookit merupakan material alam dan bila dipanaskan sampai 6500C

terjadi transformasi searah menjadi rutil.

Berdasarkan bentuk struktur kristal TiO2 dapat menyebabkan terjadinya difusi anisotropik

dari kation Ti4+ kearah sumbu c lebih besar daripada kearah sumbu a. Rutil memiliki

konduktivitas listrik yang rendah dan konstanta dielektrik yang tinggi, oleh karena itu

TiO2 dapat digunakan sebagai bahan kapasitor dan sensor gas. Refraktif indeksnya cukup

dibidang keramik adalah sebagai zat imbuh sintering dan bahan pembentukan inti pada

pembuatan gelas keramik (Yet Ming 1997).

II.5 SISTEM BINER AL2O3-TiO2

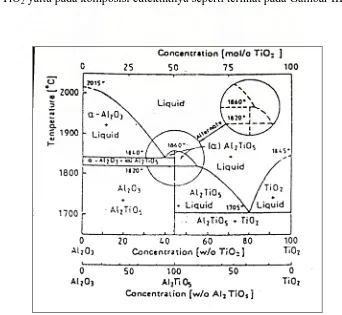

Diagram fasa sistem biner Al2O3-TiO2 memiliki dua titik eutektik dan adanya senyawa

antara yang terbentuk dari reaksi antara Al2O3 dengan TiO2 yaitu alumina titanat

(Al2TiO5) (Morelra 1996).

Al2O3 + TiO2 Al2TiO5

Diagram fasa sistem biner tersbut diperlihatkan pada Gambar II.5.Titik eutektik pertama

pada suhu 18600C dengan rasio mol Al2O3 / TiO2 sekitar 5 : 4. Diatas suhu eutektik

tersebut TiO2 larut sempurna dalam Al2O3 dan dibawah suhu eutektik terbentuk senyawa

antara Al2TiO5 yang tidak larut dalam Al2O3. Titik eutektik kedua pada suhu sekitar

17050C dengan ratio mol Al2O3 / TiO2 sekitar 1 : 5, dibawah suhu eutektik kedua

terbentuk dua senyawa yang tidak saling larut yaitu TiO2 – Al2TiO5.

Adanya fasa Al2TiO5 pada keramik alumina disamping dapat menurunkan suhu sintering

juga dapat memperbaiki sifat termalnya khususnya menurunkan koefisien termal

ekspansinya. Karena berdasarkan diagram fasa ( Gambar II.5 ) dengan bertambahnya fasa

Al2TiO5 pada alumina dapat menurunkan suhu lembur campuran hingga sampai pada titik

eutektiknya. Dengan demikian suhu sinteringnya juga turun. Begitu pula senyawa

Al2TiO5 memiliki koefisien termal ekspansi yang jauh lebih kecil dibanding dengan

alumina.

Pada Tabel II.1 ditunjukan perbandingan sifat-sifat dari keramik Al2O3 murni, TiO2 murni

dan Al2TiO5.

Tabel II.1. Sifat-Sifat Bahan Al2O3 murni, TiO2 murni dan Al2TiO5

PARAMETER Al2O3 TiO2 Al2TiO5

1. Densitas, gr/cm3 3,96 4,25 3,21-3,56

2. Koefisien Termal Ekspansi, x 10-6/0C 8-9 7-8 0-3

3. Kekuatan Patah , Mpa 350 200 40-50

4. Sifat daya hantar panas Baik Baik Isolator

5. Kekerasan (Hv), kgf/mm2 1500-1800 1100 1000-1100

6. Titik lebur, 0C 2015 1870 1860

II.6. PROSES PEMBUATAN MATERIAL KERAMIK

Material keramik umumnya berupa senyawa polikristal yang proses pembuatannya dapat

dikelompokkan menjadi tiga tahapan yaitu : proses preparasi serbuk, pembentukan dan

pembakaran (sintering). Parameter-parameter proses pembuatan keramik tergantung pada

Misalnya proses pembuatan keramik tradisional memiliki parameter yang berbeda dengan

pembuatan keramik teknik. Karena pada keramik tradisional hanya memerlukan bahan

baku alam dengan kemurnian yang tidak perlu tinggi, sedangkan untuk pembuatan

keramik teknik diperlukan bahan baku dengan kemurnian tinggi serta terkontrol agar

diperoleh sifat-sifat bahan yang diinginkan sesuai dengan aplikasinya.

II.6.1. Preparasi Serbuk Keramik

Pada proses preparasi serbuk beberapa faktor yang menentukan sifat produk keramik

adalah : kemurnian bahan, homogenitas, dan kehalusan serbuk. Teknik preparasi serbuk

keramik dapat dikelompokan tiga macam (Reed 1988):

a. Teknik Konvensional

Metode ini merupakan pencampuran padat-padatan (solid-solid mixing) yang

umumnya digunakan pada industri-industri keramik. Proses penghalusan dan

homogenisasi dilakukan dalam satu tahapan dengan menggunakan alat penggiling

yaitu ball mill. Waktu penggelingan banyak berpengaruh terhadap tingkat

homogenitas dan kehalusan serbuk (Reed 1988).

b. Teknik Kimia Basah / Larutan

Proses ini dilakukan melalui percampuran dalam bentuk larutan, sehingga akan

diperoleh tingkat homogenitas yang lebih tinggi. Metode ini dapat dikelompokan

menjadi dua yaitu (Reed 1988) : metode desolvent dan metode presipitasi. Metode

desolvent dilakukan dengan cara mencampurkan beberapa sistem larutan

kemudian diubah menjadi serbuk dengan cara pelepasan bahan pelarutnya

(solvent) secara fisika yaitu melalui pemanasan/pendinginan secara cepat supaya

freeze drying, liquid drying dan spray drying (Mazdiyasni,1982). Metode

presipitasi adalah proses pemisahan bahan terlarut (solute) dari larutan dengan

cara pengendapan. Untuk mengubah endapan menjadi serbuk dilakukan proses

pemanasan atau kalsinasi. Contoh dari metode ini antara lain : coopresipitasi, sol

gel (Reynen 1986).

c .Teknik Preparasi Dalam Fasa Gas

Cara ini dilakukan untuk mendapatkan serbuk dengan kemurnian yang sangat

tinggi dan kehalusan sampai orde nano meter. Ada dua cara yaitu : precipitation

vapour deposition (PVD) dan chemical vapour deposition (CVD) (Reynen 1986).

II.6.2. Proses Pembentukan Keramik

Ada beberapa cara proses pembentukan keramik tergantung bentuk dan ukuran yang

dikehendaki yaitu (Franklin 1976) :

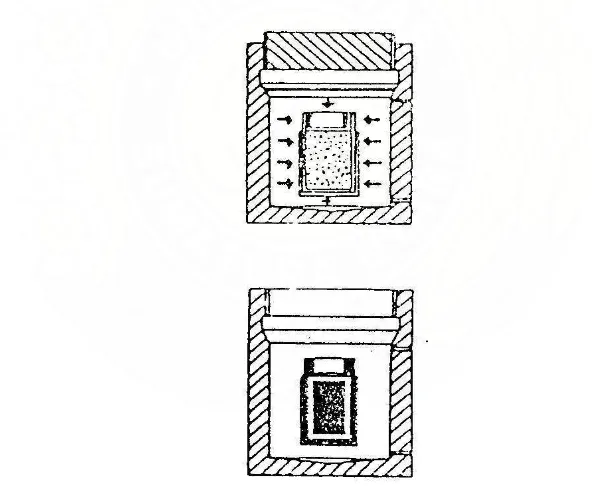

a. Proses Pembentukan Dengan Tekan ( Die Pressing )

Metode ini cocok dilakukan untuk membuat bentuk yang sederhana dan tebal.

Pada proses ini ditambahkan bahan pembantu misalnya : bahan perekat (cellulose,

polyvinil alkohol) dan bahan pelumas (asam sterat). Proses cetak tekan ada dua

macam yaitu : dengan tekanan biasa yang arah tekanannya satu arah dan dengan

cara isostatik pres yang arah tekanannya kesegala arah. Skema proses pencetakan

keramik dengan kedua cara tersebut ditunjukkan pada Gambar II.6 dan Gambar

Gambar II.6. Skema pembentukan dengan cara tekan satu arah (Reed 1988).

Gambar II.7. Skema pembentukan dengan cara isostatik pres (Franklin 1976).

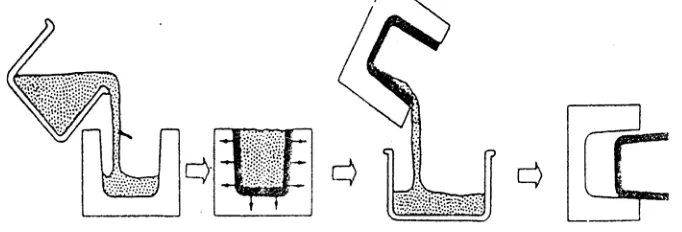

b. Proses Pembentukan Dengan Ekstrusi.

Cara ini dilakukan untuk bahan yang memiliki plastisitas tinggi, biasanya untuk

bahan yang tidak plastis perlu ditambahkan bahan tambahan yaitu plastisizing

agent. Model mesin ektrusi ditunjukkan pada Gambar II.8.

Gambar II.8. Model mesin ekstrusi (Reed,1988).

c. Proses Pembentukan Dengan Cara Cor.

Cara ini digunakan untuk membentuk produk-produk keramik yang memiliki

bentuk yang rumit. Pencetakan dengan cara ini harus disediakan massa tuang

dalam bentuk suspensi dengan kekentalan dan kandungan padatan yang tertentu,

agar dapat dengan mudah dituangkan pada cetakan yang terbuat dari gips (plaster

of Paris). Sifat rheologi massa tuang sangat menentukan hasil cetakannya. Skema

proses pencetakan dengan cara slip casting ditunjukkan pada Gambar II.9.

II.6.3. Proses Pembakaran (Sintering)

Sintering adalah suatu proses pembakaran keramik setelah melalui proses pencetakan

sehingga diperoleh suatu produk keramik yang kuat dan lebih padat. Suhu pembakaran

pada proses sintering sangat tergantung sekali dengan jenis bahan keramik, umumnya

disekitar 80-90% dari titik lebur campuran bahan baku yang digunakan. Selama

berlangsungnya proses sintering akan terjadi pengurangan pori, penyusutan dan

perubahan ukuran butir. Terjadinya pengurangan pori dan pertumbuhan butir (grain

growth) selama proses sintering akibat proses difusi diantara butir. Jenis proses difusi

akan memberikan efek terhadap perubahan sifat-sifat fisis yaitu perubahan densitas,

porositas, penyusutan dan ukuran butir. Faktor-faktor yang menentukan proses dan

mekanisme sintering antara lain : jenis bahan, komposisi, bahan pengotornya dan ukuran

partikel. Proses sintering dapat berlangsung apabila (Reynen 1979) :

1.Adanya perpindahan materi diantara butiran yang disebut proses difusi

2.Adanya sumber energi yang dapat mengaktifkan transfer materi, energi tersebut

digunakan untuk menggerakan butiran hingga terjadi kontak dan ikatan yang

sempurna.

Energi untuk menggerakan proses sintering disebut gaya dorong (driving force) yang ada

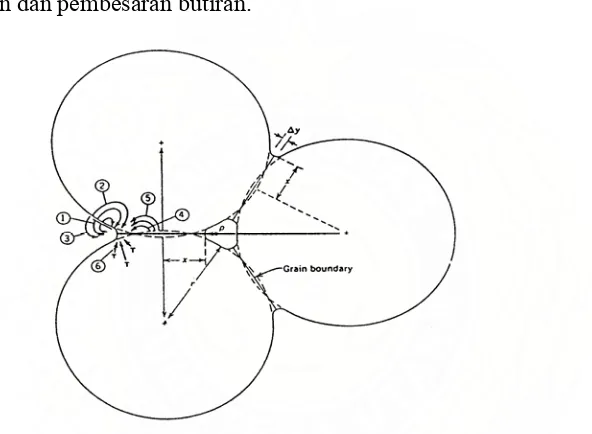

hubungannya dengan energi permukaan butiran ( ). Gaya dorong tersebut dapat

diilustrasikan dari dua buah bola yang berukuran sama yang saling kontak dengan ukuran

kontak x seperti ditunjukan pada Gambar II.10. Gaya dorong ( ) untuk terjadinya kontak

tersebut dapat bersifat tekan bila lekukan kontak (neck) tersebut cembung dan bersifat

Gambar II.10. Model Dua Bola Saling Kontak Dengan Pembentukan Leher Kontak (neck) (Ristic 1989).

Persamaan gaya dorong ( ) dapat ditulis (Ristic 1989) :

x

γ

σ= ... II.2

Gaya dorong tersebut diperoleh melalui pemberian energi yang dalam hal ini berupa

pemberian panas dari luar pada suatu proses pembakaran. Energi permukaan partikel ( )

persatuan volum berbanding terbalik dengan ukuran partikel [Ristic, 1989, William,

1991]. Berarti proses sintering dari partikel-partikel halus akan lebih cepat dibandingkan

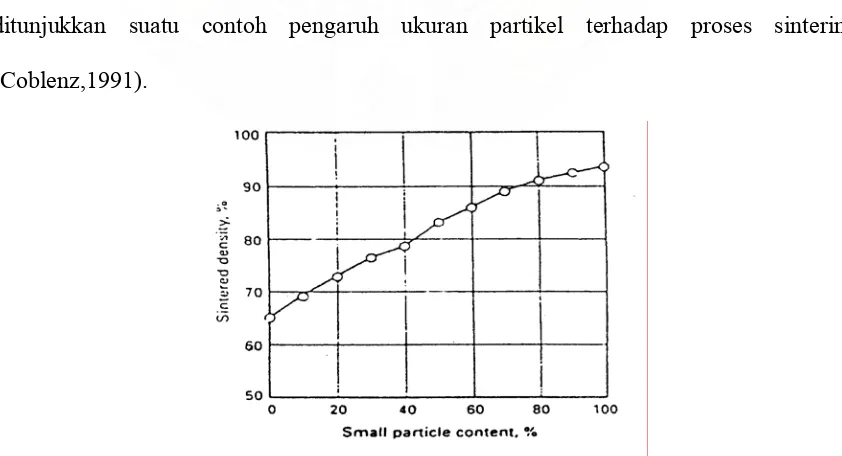

partikel-partikel yang besar atau densitas sinternya semakin tinggi. Pada Gambar II.11

ditunjukkan suatu contoh pengaruh ukuran partikel terhadap proses sintering

Gambar II.11. Kurva hubungan % sintering density terhadap berbagai ukuran partikel keramik

Al2O3 yang disinter pada 16000C (Coblenz,1991).

Proses perpindahan materi (difusi) selama proses sintering ditunjukkan pada Gambar

II.12. Ada beberapa mekanisme difusi selama proses sintering yaitu (Coblenz,1991) :

difusi volume, difusi permukaan, difusi batas butir dan difusi secara penguapan dan

kondensasi. Tiap-tiap mekanisme difusi tersebut akan memberikan efek terhadap

perubahan sifat fisis bahan setelah sintering antara lain perubahan : densitas, porositas,

penyusutan dan pembesaran butiran.

(1) Difusi permukaan (2),(5),(6) difusi volume (3)penguapan kondensasi (4) difusi batas butir ( grain boundary diffusion)

Gambar II.12. Mekanisme Perpindahan Materi Selama Sintering (Coblenz,1991).

Pada proses sintering keramik ada beberapa tahapan yaitu meliputi (Muljadi 1994) :

A. Tahapan awal

partikel-partikel keramik saling kontak satu dengan yang

lainnya setelah proses pencetakan.

B. Tahapan mulai sintering

Pada tahapan ini sintering milai berlangsung dan permukaan

kontak kedua partikel semakin lebar. Perubahan ukuran

butiran maupun pori belum terjadi.

Gambar II.13.b. Tahapan Mulai Sintering

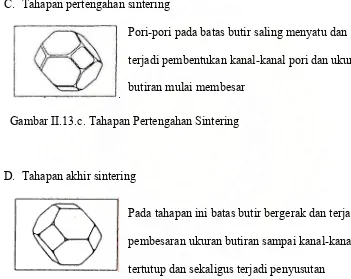

C. Tahapan pertengahan sintering

.

Pori-pori pada batas butir saling menyatu dan

terjadi pembentukan kanal-kanal pori dan ukuran

butiran mulai membesar

Gambar II.13.c. Tahapan Pertengahan Sintering

D. Tahapan akhir sintering

Pada tahapan ini batas butir bergerak dan terjadi

pembesaran ukuran butiran sampai kanal-kanal pori

tertutup dan sekaligus terjadi penyusutan

Gambar II.13.d. Tahapan Akhir Sintering

Peningkatan densitas dan penyusutan lebih banyak disebabkan adanya difusi batas butir

(Muljadi 1994). Laju penyusutan dipengaruhi oleh waktu dan suhu sintering. Hubungan

laju penyusutan dengan waktu dan suhu sintering ditunjukkan pada persamaan

5

L/L : penyusutan (shrinkage) : energi permukaan

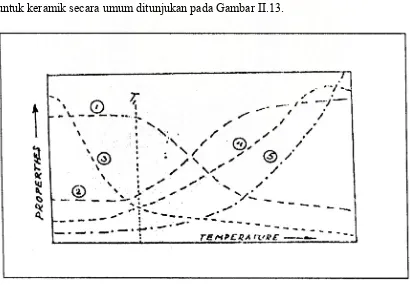

Beberapa parameter yang dapat dijadikan acuan untuk mengevaluasi proses sintering

material keramik adalah : Porositas, densitas, sifat listrik, kekuatan mekanik, dan

penyusutan (shrinkage) . Hubungan antara parameter tersebut terhadap suhu sintering

untuk keramik secara umum ditunjukan pada Gambar II.13.

Gambar II.14.Hubungan Suhu Sintering Terhadap Perubahan Sifat –Sifat Material

Pengaruh suhu sintering terhadap perubahan densitas dan porositas saling berlawanan,

suhu sintering semakin tinggi maka densitas, kekuatan mekanik dan ukuran butir semakin

besar sedangkan porositas dan sifat listrik menurun.

II.7. KARAKTERISASI MATERIAL KERAMIK

Untuk mengetahui sifat-sifat dan kemampuan suatu bahan keramik maka perlu dilakukan

suatu pengujian atau analisa. Beberapa jenis pengujian / analisa yang dibahas untuk

keperluan penelitian ini antara lain : analisa termal, pengukuran sifat-sifat fisis, sifat

mekanik dan sifat termal (porositas, densitas, kekuatan patah, kekerasan, dan termal

ekspansi) dan analisa fasa.

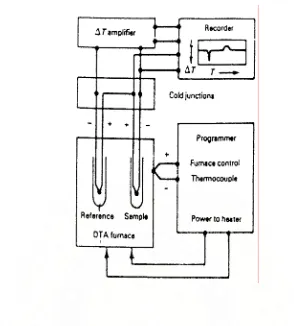

II. 7. 1. Analisis Termal

Analisis termal untuk material keramik yang sering digunakan adalah analisis dengan

Differential Thermal Analysis (DTA). Analisa DTA meliputi pengamatan

perubahan-perubahan material sebagai fungsi suhu. Perubahan tersebut berupa adanya pelepasan

panas (eksotermis) dan penyerapan panas (endotermis). Proses penyerapan atau pelepasan

panas tersebut merupakan suatu tanda adanya peristiwa yang terjadi pada bahan yang

dianalisa, misalnya : perubahan struktur fasa (transformasi polimorfi), proses pelepasan

air atau zat-zat yang menguap lainnya, proses oksidasi/reduksi, dan proses peleburan.

Gambar II.15. Skema dari sistem peralatan DTA (Speyer 1994).

Prinsip dari analisis ini adalah mengukur perubahan suhu ( T) antara suhu sampel

dengan suhu acuan (reference), dan sebagai bahan acuan adalah material yang stabil

(inert) terhadap perubahan suhu dan lingkungan atmosfer, misalnya serbuk korundum

(Speyer 1994). Bila dalam pengamatan ternyata suhu bahan acuan lebih tinggi daripada

suhu sampel maka diperoleh perubahan suhu ( T) negatif atau terjadi perubahan

endotermis, dan sebaliknya akan diperoleh perubahan suhu ( T) positif atau terjadi

perubahan eksotermis. Bila T diplotkan dengan suhu pengukuran (T) maka akan

Gambar II.16. Contoh kurva DTA yang menunjukkan adanya puncak endotermis dan eksotermis (Gallagher, 1991).

Bila suhu sampel dengan suhu acuan sama berarti tidak terjadi perubahan, dalam hal ini

hanya ditunjukan berupa garis lurus (base line).

II.7.2. Pengukuran Densitas Dan Porositas

Densitas merupakan ukuran kepadatan dari suatu material. Ada dua macam densitas yaitu

: bulk density dan densitas teoritis (true density). Bulk density adalh densitas dari suatu

sampel yang yang berdasarkan volume bulk atau volume sampel termasuk dengan pori

atau rongga yang ada pada sampel tersebut. Pengukuran bulk density untuk bentuk yang

tidak beraturan dapat ditentukan dengan metode Archimedes, yaitu dengan menggunakan

(

)

HOWk : massa kering sampel diudara, kg

Wb : massa sampel digantung didalam air, kg

Wt : massa tali penggantung, kg

Porositas pada suatu material keramik dinyatakan dalam persen (%) rongga atau fraksi

volum dari suatu rongga yang ada didalam material tersebut. Besarnya porositas pada

material keramik dapat bervariasi dari 0% sampai dengan 90% tergantung dari jenis atau

aplikasi keramik. Ada 2 macam porositas yaitu : porositas tertutup dan terbuka. Pori yang

tertutup umumnya sulit untuk ditentukan dan pori tersebut merupakan suatu rongga yang

terjebak dalam padatan serta tidak ada akses kepermukaan luar. Sedangkan pori terbuka

masih ada akses kepermukaan luar walaupun rongga tersebut berada ditengah-tengah

padatan. Porositas suatu bahan umumnya dinyatakan sebagai porositas terbuka atau

apparent porosity. Porositas terbuka adalah ratio antara volum pori terbuka didalam

material terhadap volum material. Persamaan untuk menghitung porositas terbuka adalah

(Chester,1990) :

W2 : massa sampel basah/setelah direndam air (kg)

II. 7.3. Pengujian Sifat Mekanik.

Material keramik sebagian besar memiliki ikatan kovalen yang kuat sehingga pada suhu

ruang, keramik bersifat rapuh (brittle) serta kekuatan tekannya jauh lebih kuat yaitu 8

sampai 20 kali dari kekuatan tariknya. Walaupun kekuatan tarik merupakan salah satu

sifat mekanik yang penting pada suatu material, ternyata dalam pengujian kekuatan tarik

untuk keramik jarang sekali dilakukan, hal ini disebabkan keramik bersifat rapuh

sehingga sulit untuk memberikan tegangan tarik yang murni. Evaluasi sifat mekanik

untuk material keramik dilakukan pengujian kekuatan patah (bending strength) atau

sering disebut Modulus of Rupture (MOR) atau pengujian kekuatan tekan (compressive

strength). Kekuatan patah untuk material keramik dapat ditentukan dengan menggunakan

triple point bending yaitu dapat dihitung dengan menggunakan persamaan berikut

(Hayakawa 1991) :

2 2

3 tan

bd PL patah

kekua = ……… II.6

Gambar II.17. Standar Uji

dengan :

P : gaya penekan (kgf)

L : jarak dua penumpu (cm)

II.7.4. Pengujian Sifat Termal.

Pengujian sifat termal dari suatu material keramik meliputi pengujian antara lain :

ekspansi termal , konduktifitas panas dan kapasitas panas. Pada bab ini khusus dibahas

mengenai pengujian ekspansi termal yang ada kaitannya dengan penelitian yang

dilakukan. Pada umumnya material bila dipanaskan atau didinginkan akan mengalami

perubahan panjang atau volum secara bolak balik (reversible), sepanjang material

tersebut tidak mengalami kerusakan yang permanen. Sifat ekspansi termal suatu bahan

keramik sangat penting karena ada kaitannya dengan aplikasi, pemilihan bahan untuk

suatu proses pengglasiran keramik atau untuk penyambungan (joining) keramik.

Perubahan panjang relatif terhadap panjang awal sampel yang berhubungan dengan

temperatur (T) disebut sebagai koefisien termal ekspansi. Definisi tersebut dinyatakan

dengan persamaan berikut (Garnet 1980) :

( )

⎥ (TI) : koefisien ekspansi termal linierT : suhu

Pada suhu rata-rata antara T1 dan T2 (T2> T1 ) maka koefisien termal ekspansi rata-rata (

rata-rata ) diperoleh dari penurunan persamaan II.9 yang dapat ditulis sebagai berikut

)

Bila material memiliki nilai koefisien termal ekspansi linier yang semakin rendah maka

daya tahan kejut suhu material tersebut semakin besar.

II.7.5. Pengujian Kekerasan.

Kekerasan (hardness) merupakan salah satu parameter yang penting untuk aplikasi

teknik. Hardness didefinisikan sebagai ketahanan material terhadap deformasi, goresan

dan erosi. Pengujian kekerasan material keramik umumnya digunakan bahan penekan

dari diamond (hard identori) yang berbentuk piramida, dan teknik pengujian ini disebut

sebagai pengujian kekerasan Vickers (Hv). Uji keketasan Vickers dapat dilakukan dengan

berbagai variasi pembebanan (load) dan untuk material keramik besarnya load tersebut

harus lebih besar dari 50 – 1000 gf. Persamaan untuk menentukan nilai kekerasan Vickers

adalah (Amin 1991) :

II. 7.6. Analisa Fasa Pada Material Keramik.

Sifat-sifat dari suatu material keramik merupakan fungsi intrinsik dari fasa-fasa yang

terkandungnya. Berarti keberadaan fasa yang dominan maupun yang minor akan

mempengaruhi sifat keseluruhan dari bahan. Ada beberapa teknik untuk menganalisa fasa

pada suatu material keramik, diantaranya dengan menggunakan difraksi sinar-X bentuk

serbuk ( powder X-ray diffraction – XRD). Sinar-X adalah gelombang elektromagnetik

dengan panjang gelombang 0,5 sampai 2,5 Angstrom yang mendekati jarak antar atom

kristal (Chan 1992). Jika sinar- ditembakkan pada suatu permukaan material, maka

atom-atom akan menghamburkan sinar- X ke segala arah dan dalam arah tertentu berkas sinar

yang dihamburkan akan sefasa dan saling menguatkan. Jika atom-atom tersusun secara

periodik pada sebuah kisi maka sinar yang dihamburkan oleh atom-atom tersebut

memiliki hubungan fasa tertentu. Hubungan fasa menghasilkan interferensi konstruktif

dalam arah tertentu membentuk berkas difraksi seperti pada Gambar II.18

Berkas sinar-X dengan panjang gelombang jatuh dengan sudut pada sekumpulan

bidang ristal yang berjarak d. Sinar yang dipantulkan dengan sudut hanya dapat dampak

jika berkas-berkas dari tiap bidang yang berdekatan dari bidang difraksi sesuai dengan

jarak antar kisi. Persamaan dari pantulan sinar yang saling menguatkan dinyatakan

dengan hukum Bragg yaitu (Chan 1992):

2 d sin θ = n λ ... II.12

Dengan menggunakan sinar-X yang telah diketahui panjang gelombangnya ( =

1,541838 Angstrom), maka harga d dari berbagai bidang pada kristal dapat ditentukan.

Tiap bahan mempunyai nilai d tertentu, dan untuk mengidentifikasi jenis fasa dalam suatu

bahan dilakukan dengan membandingkan nilai d pengukuran dengan nilai d yang ada

pada data standar (hanawalt Method).

II.7.7. Analisis Mikrostruktur Dengan Scanning Electron Microscope (SEM)

Analisis mikrostruktur untuk mengetahui bentuk dan ukuran dari butir-butir serta

mengetahui interaksi satu butir dengan butir lainnya. Melalui observasi dengan SEM

dapat diamati seberapa jauh ikatan butiran yang satu dengan yang lainnya dan apakah

terbentuk lapisan diantara butiran atau disebut grain boundary. Analisis mikrostruktur

dengan menggunakan SEM bertujuan untuk mengetahui susunan partikel-partikel setelah

proses sintering, dan juga dapat diketahui perubahannya akibat variasi suhu sintering.

Dari foto SEM yang dihasilkan dapat diketahui apakah terjadi pembesaran butiran atau

METODOLOGI PENELITIAN

III.1. BAHAN YANG DIGUNAKAN

Pembuatan keramik sistem Al2O3 – TiO2 dilakukan melalui sistem pencampuran padatan

(solid-solid mixing) dengan menggunakan bahan baku yaitu :

a. Serbuk - Al2O3 (pa Merck)

b. Serbuk TiO2 (pa Merck)

III.1.1. Peralatan yang digunakan : a. Magnetic Stirrer

b. Alat – alat gelas (beaker)

c. Ayakan

d. Pengering

e. Tungku Pembakar (Thermolyn)

f. Mesin Polish

g. XRD (X-Ray Diffractometer)

h. Mechanical Testing Machine

i. SEM (Scanning Electron Microscope)

III.1.2. Variabel dan Parameter Variabel :

a. Prosentase penambahan TiO2 : 10, 15, 20, 25 dan 30% berat

Parameter :

a. Porositas

b. Densitas

c. Kuat Patah

d. Kekerasan ( Vickers)

e. Ekspansi Termal

f. Mikrostruktur dengan XRD dan SEM

III. 2. TAHAPAN DALAM PERCOBAAN

Pada percobaan ini dibuat dua macam komposisi yang berdasarkan diagram fasa sistem

Al2O3 – TiO2 yaitu pada komposisi eutektiknya seperti terlihat pada Gambar III.1.

Dari diagram fasa tersebut maka dua titik eutektik dengan komposisi dalam persen berat

sebagai berikut :

a. Eutektik I : Al2O3 = 61,46% dan TiO2 = 38,54%. (sampel I)

b. Eutektik II : Al2O3 = 20,33% dan TiO2 = 79,67%. (sampel II)

Proses pembuatan sampel dilakukan dengan mencampurkan bahan serbuk - Al2O3 –

TiO2 dengan menggunakan ball mill selama 20 jam. Ball mill ini berfungsi mencampur

dan sekaligus menggiling dan proses pencampuran ini dilakukan secara basah dengan

media pencampur air (aquadest). Setelah dilakukan pencampuran kemudian dikeringkan

dalam pemanas listrik (drying oven) pada suhu 1000C. Serbuk dari campuran kedua bahan

tersebut selanjutnya dicetak dengan alat cetak tekan (dry pressing) dengan tekanan

sebesar 1300 kg/cm2. Kemudian sampel yang telah dicetak dibakar (sintering) pada

berbagai suhu yaitu dari 1250 sampai 16000C. Proses pembakaran dilakukan

menggunakan tungku listrik Thermolyne 1600 dengan kecepatan kenaikan suhu (heating

rate) 100C/menit dan pada setiap suhu sintering ditahan selama 3 jam. Diagram alir

RAW MATERIAL : serbuk α - Al2O3 + Al2 TiO5

Variasi suhu : 13000C, 14000C 15000C, dan 16000C SINTERING

KARAKTERISASI PENCETAKAN

PENCAMPURAN Dengan Ball Mill

Analisa DTA

Sifat Fisis :

• Densitas

• Porositas

• Koef. Termal Ekspansi

Kekuatan Mekanik :

Bending Strength

dan Hardness

Struktur Kristal dengan XRD

( Indentifikasi Fasa )

Gambar III.2. Diagram Alir Preparasi Sampel

III.3. KARAKTERISASI

Bahan yang dikarakterisasi pada penelitian ini adalah bahan sebelum dibakar dan bahan

setelah dibakar (sintering). Jenis karakterisasi yang dilakukan untuk bahan sebelum

TA716), dengan kecepatan kenaikan suhu 100C/menit dan dilakukan dari suhu kamar

sampai suhu 15000C.

Sedangkan karakterisasi bahan yang telah dibakar / sintering meliputi :

a. Pengkuran Densitas Dan Porositas

Densitas (bulk density) dari sampel yang telah dibakar diukur dengan metode

Archimedes dan dihitung dengan menggunakan persamaan :

(

)

HOWk : massa kering sampel diudara, kg

Wb : massa sampel digantung didalam air, kg Wt : massa tali penggantung, kg

Porositas sampel yang telah dibakar diukur berdasarkan persamaan berikut:

%

b. Pengukuran Termal Ekspansi

Pengukuran termal ekspansi dilakukan dengan menggunakan Dilatometer Harrop,

pengamatan perubahan panjang dilakukan dari suhu kamar sampai dengan suhu

7000C dan kecepatan kenaikan suhu 100C/menit. Skema peralatan Dilatometer

Gambar III.3. Skema Peralatan Pengukuran Termal Ekspansi Dengan Dilatometer (Reed, 1988)

c. Pengukuran Kekuatan Patah

2

2 3 tan

bd PL patah

kekua = ……….. III.3

dengan :

P : gaya penekan (kgf) L : jarak dua penumpu (m) b,d : dimensi sampel (m)

d. Pengukuran Kekerasan ( Vickers Hardness – Hv )

Pengukuran kekerasa Hv dilakukan dengan menggunakan Microhardness Tester

Shimadzu, dan dalam pengukuran digunakan beban identor 200 gf dan waktu

e. Analisa struktur kristal dengan difraksi sinar-X

Analisa struktur kristal atau identifikasi fasa yang terbentuk dari sampel-sampel

yang telah dibakar pada berbagai suhu dilakukan dengan menggunakan difraksi

sinar-X. Identifikasi fasa yang ada dilakukan dengan mencocokkan antara nilai d

(jarak bidang kisi) dari hasil pengamatan dengan nilai d pada Hanawalt Method).

f. Pengamatan Mikrostruktur Dengan Scanning Electron Microscope (SEM) Analisis struktur mikro dari suatu bahan dapat dilakukan dengan menggunakan SEM. Prosedur preparasi sampel dan pemotretannya adalah sebagai berikut : 1. Sampel yang akan dianalisa dengan SEM harus dipoles dengan diamond paste

mulai dari ukuran yang paling kasar hingga 0.25 µm, dimana permukaannya menjadi halus dan rata.

2. Pembersihan permukaannya dari lemak dan pengotor lainnya dengan menggunakan ultrasonic cleaner selama 2 menit dan menggunakan bahan alkohol.

3. pelapisan permukaan sampel dengan bahan emas dan selanjutnya difoto bagian-bagian yang diinginkan dengan perbesaran tertentu.

HASIL DAN PEMBAHASAN

IV.1 HASIL PENGUJIAN DENSITAS DAN POROSITAS

Kurva hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel

90% Al2O3-10% Al2TiO5 diperlihatkan pada Gambar IV.1 sebagai berikut.

Gambar IV.1. Hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel 90% Al2O3-10% Al2TiO5

Dari kurva tersebut diatas terlihat bahwa semakin tinggi suhu sinteringnya menunjukkan

sutu peningkatan pemadatan dari sampel keramik yang dibuat. Hal tersebut ditandai

dengan adanya kecenderungan peningkatan nilai densitas serta penurunan nilai porositas.

Sesuai dengan teori sintering pada material keramik bahwa proses sintering selalu diikuti

terjadi pengurangan volum, sedangkan massa keramik selalu tetap. Jadi densitas akan

meningkat jika suhu sintering dipertinggi. Peningkatan densitas yang tajam diantara suhu

13000C-15000C yaitu dari 2,96 menjadi 3,51 g/cm3. Begitu pula pada rentang waktu

tersebut nilai porositas juga menurun secara draktis dari 33,26% menjadi 2,63%. Hal ini

menandakan mulai terjadinya proses sintering, sedangkan pada kisaran suhu 15000

C-16000 terjadi perubahan nilai densitas maupun porositas yang lebih kecil, berarti

menunjukan bahwa proses sintering telah selesai. Bila dipertinggi lagi suhunya

kemungkinan akan terjadi perubahan yang kecil pula untuk densitas/porositas. Dengan

komposisi ini diperoleh nilai densitas tertinggi 3,65 g/cm3 dan porositas terendah 0,66%.

Dengan adanya Al2TiO5 proses sintering Al2O3 dapat dipercepat, umumnya menurut

literatur bahwa Al2O3 murni memiliki suhu sintering yang jauh lebih tinggi lagi untuk

mencapai porositas mendekati nol atau mendekati densitas teoritis Al2O3 ( 3,90 g/cm3 ).

Kurva hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel

85% Al2O3-15% Al2TiO5 diperlihatkan pada Gambar IV.2 sebagai berikut.

Gambar IV.2 tersebut masih menunjukkan pola atau kencenderungan yang sama dengan

sampel 90% Al2O3-10% Al2TiO5. Dengan peningkatan jumlah Al2TiO5 yaitu 10% berat

menunjukkan adanya perubahan yang signifikan terhadap porositas. Dimana suhu

sintering yang optimal masih 16000C dengan nilai densitas hampir sama dengan sampel

sebelumnya yaitu 3,68 g/cm3, dan nilai porositasnya semakin kecil yaitu mencapai 0,17%.

Kurva hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel

80% Al2O3-20% Al2TiO5 diperlihatkan pada Gambar IV.3 sebagai berikut.

Gambar IV.3 Hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel 80% Al2O3-20% Al2TiO5

Pada Gambar IV.3 masih menunjukkan pola yang sama dengan kedua sampel

sebelumnya, dengan peningkatan penambahan Al2TiO5 sampai 20% belum menunjukkan

Kurva hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel

75% Al2O3-25% Al2TiO5 diperlihatkan pada Gambar IV.4 sebagai berikut

Gambar IV.4 Hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel 75% Al2O3-25% Al2TiO5

Dengan penembahan sampai 25% ternyata hubungan densitas/porositas terhadap

kenaikan suhu sintering masih menunjukkan pola yang sama. Tetapi menunjukkan

adanya sedikit peningkatan densitas dan penurunan porositasnya, yaitu densitasnya 3,69

g/cm3, dan nilai porositasnya semakin kecil yaitu mencapai 0,10% pada suhu sintering

Kurva hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel

70% Al2O3-30% Al2TiO5 diperlihatkan pada Gambar IV.5 sebagai berikut.

Gambar IV.5 Hubungan densitas dan porositas terhadap berbagai suhu sintering untuk sampel 70% Al2O3-30% Al2TiO5

Dengan penambahan Al2TiO5 sebesar 30% menunjukkan bahwa pola hubungan

densitas/porositas terhadap perubahan suhu sintering memiliki kecenderungan yang sama

dengan sampel-sampel sebelumnya. Tetapi memberikan perubahan yang signifikan dalam

proses sinteringnya, yaitu untuk sampel ini ternyata proses sintering sudah berakhir pada

kisaran suhu 14000C-15000C, sedangkan sampel sebelumnya pada kisaran suhu 15000

C-16000C. Hal ini dapat dilihat bahwa perubahan nilai porositas/densitas kecil sekali pada

rentang suhu 14000C-15000C. Kejadian ini disebabkan karena adanya perbedaan titik

lebur antara Al2O3 dengan Al2TiO5, dimana Al2TiO5 memiliki titik lebur yang lebih

rendah. Jika persentase bahan yang titik leburnya diperbanyak maka proses

sintering yang optimal pada suhu 15000C dengan nilai densitas 3,69 g/cm3 dan nilai

porositasnya 0,12%.

Suhu sintering keramik yang dibuat dari campuran antara Al2O3 dengan Al2TiO5 ternyata

hampir sama yaitu 16000C untuk komposisi Al2TiO5 dari 10% sampai dengan 25%, akan

tetapi suhu sinteringnya akan turun menjadi 15000C bila komposisi diperbesar menjadi

30%. Persentase penambahan Al2TiO5 diatas 25% akan memberikan pengaruh yang

signifikan dalam proses sintering.

IV.2. HASIL PENGUKURAN KEKUATAN PATAH DAN KEKERASAN

Hasil pengukuran kekuatan patah (bending strength) untuk setiap komposisi terhadap

berbagai suhu sintering pada Gambar IV.6 sebagai berikut.

Gambar IV.6. Hubungan kekuatan patah (bending strength) terhadap suhu sintering pada penambahan beberapa % aditif Al2O3

Rata-rata nilai kekuatan patah untuk semua sampel terhadap kenaikan suhu sintering

patahnya cenderung meningkat. Hal ini sesuai dengan hasil analisa densitas/porositas,

bahwa semakin tinggi suhu sinteringnya maka semakin padat sampel yang dibuat, artinya

ikatan antara butiran yang satu dengan yang lainnya semakin kuat, dan gaya untuk

melepaskan/merusak ikatan tersebut semakin besar dengan naiknya suhu sintering, oleh

karena itu nilai kekeuatan patahnya juga cenderung meningkat dengan naiknya suhu

sintering. Dari Gambar IV.6 menunjukkan bahwa dengan adanya penambahan Al2TiO5

sebesar 10 % sampai dengan 25 % menunjukkan peningkatan nilai kekuatan patahnya

dari1487 meningkat menjadi 1771 kg/cm2 pada suhu sintering 16000C. Akan tetapi

dengan penambahan 30 % Al2TiO5 dapat memiliki kekuatan patah sebesar 1771 kg/cm2

pada suhu sintering 15000C. Jadi disini dapat dikatakan efek penambahan Al2TiO5 dapat

memberikan peningkatan kepadatan dan sekaligus meningkatkan kekuatan patahnya.

Peran Al2TiO5 dalam pembentukan keramik alumina ini adalah sebagi material pengikat

butiran-butiran alumina, sehingga diperoleh badan keramik yang cukup padat karena

porositasnya mendekati nol persen.

Sedangkan hasil pengujian kekerasan vickers untuk berbagai komposisi dan suhu

Gambar IV.7. Hubungan kekerasan (Vickers Hardness) terhadap suhu sintering pada penambahan beberapa % aditif Al2TiO5

Pola hubungan nilai kekerasan terhadap kanaikan suhu sintering menunjukkan pola yang

sama dengan kekuatan patah vs suhu sintering ( Gambar IV.6 ). Pada Gambar IV.7

terlihat bahwa pada kisaran suhu sintering 13000C – 14000C dengan penambahan Al2TiO5

10 % sampai dengan 20 % tidak menunjukkan adanya perbedaan nilai kekerasannya

untuk setiap suhu sintering, akan tetapi nilai kekerasannya naik terus hingga pada suhu

sintering 16000C. Nilai kekerasan tertinggi pada suhu sintering 16000C diperoleh pada

sampel dengan Al2TiO5 20 % dan 25 % yaitu masing-masing sebesar 1431 kgf/mm2 dan

1447 kgf/mm2. sedangkan sampel dengan 30 % Al2TiO5 memiliki nilai kekerasan

tertinggi pada suhu sintering 15000C yaitu sebesar 1432 kgf/mm2.

Dari seluruh sampel, ternyata niali kekerasan maksimum yang dicapai diatas 1000

kgf/mm2, material semacam ini tergolong material yang kera dan dapat dipergunakan

IV.3. HASIL PENGUKURAN KOEFISIEN EKSPANSI TERMAL

Hasil pengukuran ekspansi termal untuk setiap komposisi diperlihatkan pada Gambar

IV.8 sampai dengan Gambar IV.12 sebagai berikut.

L/Lo

Gambar IV.8. Hubungan L/Lo terhadap suhu pemanasan pada komposisi 90% Al2O3 – 10% Al2TiO5 dan suhu sintering 16000C.

L/Lo

L/Lo

Gambar IV.10. Hubungan L/Lo terhadap suhu pemanasan pada komposisi 80% Al2O3 – 20% Al2TiO5 dan suhu sintering 16000C.

L/Lo

Gambar IV.12. Hubungan L/Lo terhadap suhu pemanasan pada komposisi 70% Al2O3 – 30% Al2TiO5 dan suhu sintering 16000C.

Hubungan kurva antara persen ekspansi termal terhadap perubahan suhu untuk semua

sampel menunjukkan pola yang sama yaitu memiliki hubungan yang linier, hanya

berbeda dari nilai kemiringan (slope). Semakin banyak komposisi Al2TiO5 maka nilai

slopenya cenderung mengecil. Nilai slope tersebut menunjukkan besarnya nilai koefisien

termal ekspansi dari masing-masing sampel. Pada tabel IV.1 diperlihatkan nilai koefisien

termal ekspansi dari masing-masing sampel.

Tabel IV.1. Nilai koefisien ekspansi termal dari keramik Al2O3 – Al2TiO5 pada beberapa

komposisi dan suhu sintering Suhu sinetring

(0C)

Komposisi Koefisien ekspansi

termal, (10-60C-1) 1600 90% Al2O3 – 10% Al2TiO5 5

1600 85% Al2O3 – 15% Al2TiO5 4

1600 80% Al2O3 – 20% Al2TiO5 4

1500 75% Al2O3 – 25% Al2TiO5 3

1500 70% Al2O3 – 30% Al2TiO5 3

Semakin banyak penambahan Al2TiO5 maka nilai koefisien termal ekspansinya

cenderung menurun, karena nilai koefisien termal ekspansi dari Al2TiO5 jauh lebih rendah

rendah akan cenderung lebih tahan terhadap kejutan suhu. Sehingga dapat diaplikasikan

untuk material refraktori.

IV. 4. HASIL ANALISIS XRD

Hasil analisis difraksi sinar-X (XRD) untuk sampel serbuk keramik Al2TiO5 yang telah

dibakar pada suhu 12500C ditunjukkan pada gambar sebagai berikut.

Sudut Difraksi, 2θ

Gambar IV.13. Pola difraksi campuran serbuk Al2O3 dengan TiO2 yang telah dibakar

12500C

Dari (Gambar IV.13) tersebut diatas menunjukkan bahwa semua puncak-puncak

merupakan fasa Al2TiO5 yang terbentuk dari reaksi pada suhu 12500C antara Al2O3

dengan TiO2.

Hasil difraksi sinar-X dari sampel campuran Al2O3 dengan Al2TiO5 yang telah disintering

Al

disintering 15000C

Puncak-puncak yang terbentuk menunjukkan adanya fasa dominan Alumina (α

Al2O3) dan fasa minor Al2TiO5. tampaknya tidak terjadi reaksi dari kedua bahan tersebut,

karena tidak menunjukkan adanya fasa selain kedua fasa tersebut.

Hasil difraksi sinar-X dari sampel campuran Al2O3 dengan Al2TiO5 yang telah disintering

untuk komposisi 85% Al2O3 – 15% Al2TiO5 diperlihatkan sebagai berikut :

Puncak-puncak yang terbentuk menunjukkan adanya fasa dominan Alumina (α

Al2O3) dan fasa minor Al2TiO5. tampaknya tidak terjadi reaksi dari kedua bahan tersebut,

karena tidak menunjukkan adanya fasa selain kedua fasa tersebut.

Hasil difraksi sinar-X dari sampel campuran Al2O3 dengan Al2TiO5 yang telah disintering

untuk komposisi 80% Al2O3 – 20% Al2TiO5 diperlihatkan sebagai berikut :

disintering 15000C

Pola difraksinya berbeda dengan sampel 85% Al2O3 – 15% Al2TiO5 yaitu menjadi fasa

dominan Al2TiO5 dan fasa minor Alumina (α Al2O3). Tentunya berdampak ada

kemungkinan terjadi perubahan sifat-sifat fisis maupun sifat termal.

Hasil difraksi sinar-X dari sampel campuran Al2O3 dengan Al2TiO5 yang telah disintering

Al

disintering 15000C

Pola difraksinya hampir sama dengan sampel 80% Al2O3 – 20% Al2TiO5 yaitu masih fasa

dominan Al2TiO5 dan fasa minor Alumina (α Al2O3).

Hasil difraksi sinar-X dari sampel campuran Al2O3 dengan Al2TiO5 yang telah disintering

untuk komposisi 70% Al2O3 – 30% Al2TiO5 diperlihatkan sebagai berikut

disintering 15000C

Tampaknya pola difraksinya hampir sama denga sampel 75% Al2O3 – 25% Al2TiO5 yaitu

peningkatan intensitas pada puncak-puncak Al2TiO5 tertentu, karena

kandungan/komposisi Al2TiO5 lebih besar.

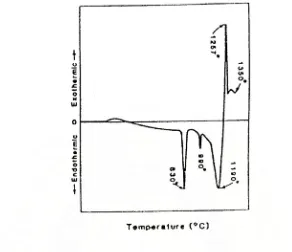

IV.5. HASIL DIFFERENTIAL THERMAL ANALYSIS (DTA)

Hasil analisis Diffrential Thermal Analysis (DTA) campuran serbuk Al2O3 dengan TiO2

sebelum dilakukan pembakaran.

Gambar IV.19. Hasil DTA Dari campuran serbuk Al2O3 dengan TiO2 sebelum dilakukan

pembakaran.

Hasil analisa DTA tersebut diatas menunjukkan bahwa ada tiga puncak endodermis.

Puncak pertama pada suhu 9500C yang merupakan proses perubahan struktur gamma

Al2O3 menjadi alpha Al2O3. puncak kedua pada suhu 10500C merupakan transisi struktur

kristal anatase TiO2 menjadi rutil TiO2, sedangkan puncak ketiga pada suhu 12200C yang

merupakan terjadinya reaksi oksida Al2O3 dengan TiO2 membentuk Al2TiO5. maka untuk

proses pembakaran campuran serbuk Al2O3 dengan TiO2 agar dapat membentuk Al2TiO5

IV. 6. HASIL ANALISIS MIKROSTRUKTUR DENGAN SEM

Hasil pengamatan dengan menggunakan Scanning Electron Microscope (SEM) untuk

sampel keramik 90% Al2O3-10% Al2TiO5 di sintering pada suhu 16000C ; 85% Al2O3

-15% Al2TiO5 di sintering pada suhu 16000C; 80% Al2O3-20% Al2TiO5 di sintering pada

suhu 16000C ; 75% Al2O3-25% Al2TiO5 di sintering pada suhu 15000Cdan 70% Al2O3

-30% Al2TiO5 di sintering pada suhu 15000C ditunjukkan pada Gambar IV.20, IV.21,

IV.22, IV.23 dan IV.24 sebagai berikut :

Gambar IV. 20. Foto SEM untuk sampel keramik 90% Al2O3-10% Al2TiO5 di sintering

pada suhu 16000C

Gambar IV. 21. Foto SEM untuk sampel keramik 85% Al2O3-15% Al2TiO5 di sintering

Al2O3

Al2TiO5

Pori

Gambar IV. 22. Foto SEM untuk sampel keramik 80% Al2O3-20% Al2TiO5 di sintering

pada suhu 16000C

Gambar IV. 23. Foto SEM untuk sampel keramik 75% Al2O3-25% Al2TiO5 di sintering

Gambar IV. 24. Foto SEM untuk sampel keramik 70% Al2O3-30% Al2TiO5 di sintering

pada suhu 15000C

Dari hasil foto SEM dengan perbesaran 1500 kali, permukaan struktur dapat diamati

melalui Gambar IV.20, IV.21, IV.22, IV.23 dan IV.24.

Gambar IV.20 dengan paduan 90% Al2O3-10% Al2TiO5 ( T sintering 16000C ), terlihat

bahwa fasa Al2O3 masih sangat dominan, meskipun persentase porositasnya sudah

cenderung menurun.

Gambar IV.21 dan IV.22 dengan paduan 85% Al2O3-15% Al2TiO5 dan 80% Al2O3-20%

Al2TiO5 ( T sintering 16000C ) fasa Al2TiO5 mulai kelihatan secara bertahap menjadi

dominan dibandingkan dengan fasa Al2O3, hal ini dikarenakan bahwa fasa Al2TiO5

mempunyai titik lebur yang lebih rendah dari fasa Al2O3 sehingga peran aktif dalam

mengisi kekosongan dan sebagai pengikat butiran sangat memungkinkan. Gambar IV.23

dan IV.24 untuk campuran 75% Al2O3-25% Al2TiO5 dan 70% Al2O3-30% Al2TiO5 pada

suhu sintering 15000C, fasa Al2TiO5 kelihatan menjadi lebih dominan dan lebih kompak,

sedangkan fasa Al2O3 menjadi minor, porositas menurun. Hal ini jelas sekali bahwa pada

KESIMPULAN DAN SARAN

V.1. KESIMPULAN

Dari hasil penelitian yang dilakukan dapat disimpulkan sebagai berikut :

1. Pengaruh hasil penelitian Al2TiO5 terhadap bahan dasar Al2O3 dapat menurunkan

suhu sintering dan koefisien ekspansi termalnya. Hal ini jelas kelihatan pada

perubahan sifat fisis dan mikro strukturnya.

2. Hasil pembuatan keramik paduan ini dapat diaplikasikan sebagai keramik

refraktori sesuai dengan nilai karakterisasi bahan yang diperoleh.

3. Untuk komposisi 70% Al2O3 – 30% Al2TiO5 diperoleh nilai porositas 0,12% dan

nilai densitas 3,69 g/cm3, sedangkan koefisien ekspansi termalnya diperoleh nilai

terendah 3 x 10-60C-1 pada suhu sintering yang optimal 15000C.

4. Nilai kekerasan yang optimal diperoleh untuk komposisi 75% Al2O3 – 25%

Al2TiO5 yaitu 1447 kgf/mm2, sedangkan nilai kekuatan patah meningkat dari 1487

kgf/cm2 menjadi 1771 kgf/cm2 untuk komposisi 10% - 25% Al2TiO5 untuk kedua

perlakuan pada suhu sintering 16000C.

5. Dari hasil analisis XRD dan SEM untuk komposisi 10% - 15% Al2TiO5, kelihatan

bahwa fasa Al2O3 masih dominan, sedangkan untuk komposisi 20% - 30%

Al2TiO5 mulai berubah bahkan yang dominan adalah fasa Al2TiO5, sedangkan

fasa Al2O3 menjadi minor. Kondisi ini relevan dengan hasil pengamatan SEM,

lebih mencolok. Hal ini berkaitan dengan berkurangnya porositas, bertambahnya

densitas dan kekeuatan pada keramik tersebut.

V.2. SARAN

Untuk penelitian selanjutnya didalam pembuatan dan karakterisasi keramik paduan

alumina (Al2O3) dapat juga dipadukan dengan bahan lain seperti MgO, CaO dan

Amin, Kamal E, 1991, Toughness, Hardness and Wear for Ceramic and Glass

Materials, Engineered Material Handbook, edited by samuel

Schnelder, ( ASM International Publisher, Vol.4, New York ).

Ayral, A, Ohalippau J, 1988, Advanced Ceramic Materials, Vol. 3, No. 6.

Cahn, R.W, Haasen, P, 1992, E.J. Kramer, Material Science and technology,

Characterization of Materials, VCH, Weinheim, Part 1, Vol.2A,

Germany.

Chester J.H, 1990, Refractories for Iron and Steel Making, ( Metal Society

Publisher, London ).

Clifton, G. Bergeron, Subhash H. Risbud, 1984, Introduction to Phase Equilibria

In Ceramic, ( The American Ceramic Society Inc, Columbus, Ohio ).

Coblenz William, 1991, Firing or Sintering ( Densification ) of Ceramics,

Engineered Materials Handbook, Edited by Samuel J. Schneider, ASM

International publisher, Vol.4, New York.

Colm, I.J. Mc, 1990, Ceramic Science for Materials Technologist, ( Leonard

Hill USA Chapuan & Hall, New York ).

Franklin F Y Wang, 1976, Treatise On Material Science and Technology,

Ceramic Fabrication Process, ( Academic Press Inc, Vol. 9, London ).

Gallagher, P.K, 1991, Thermoanalytical Methods, Materials Science and

Technology, edited by R.W. Cahn, P. Haasen, E.J. Kramer, VCH