SIFAT FISIS DAN MEKANIS ALUMINIUM PADUAN

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

ANTONIUS AGUS PRIHARTANTO

NIM : 025214118

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

i

SIFAT FISIS DAN MEKANIS ALUMINIUM PADUAN

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

ANTONIUS AGUS PRIHARTANTO

NIM : 025214118

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

OF ALUMINIUM ALLOYS

FINAL PROJECT

Presented as Partial fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

ANTONIUS AGUS PRIHARTANTO

Student Number : 025214118

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY

SANATA DHARMA UNIVERSITY

v

Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang

pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu

dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Januari 2008

vi

!

!

!

!

""""

vii

Puji dan syukur kehadirat Tuhan Yesus Kristus yang telah memberi berkat, semangat, harapan baru, rahmat dan cinta kasih yang berlimpah di dalam penulisan tugas akhir ini hingga selesai.

Tugas akhir ini merupakan salah satu syarat yang harus dipenuhi bagi mahasiswa Teknik Mesin sebelum dinyatakan lulus sebagai Sarjana Teknik. Dalam pelaksanaan dan penulisan tugas akhir ini tidak lepas dari bantuan berbagai pihak, baik berupa materi, bimbingan, kerja sama serta dukungan moril. Dalam kesempatan ini penulis mengucapkan terimakasih kepada :

1. Romo Ir. Greg Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., selaku Dekan Fakultas Teknik Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto, S.T., M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma.

3. Bapak Yosef Agung Cahyanta, S.T., M.T., selaku Dosen pembimbing akademik..

4. Bapak Doddy Purwadianto, S.T., M.T., selaku Dosen Pembimbing Tugas Akhir.

5. Seluruh dosen dan karyawan Fakultas Teknik Universitas Sanata Dharma. 6. Bapak. Martono, Bpk. Ronny, Bpk. Intan dan semua Laboran yang lain. 7. Kepada orang tua dan saudara-saudara saya, terimakasih atas dukungan

viii akhir ini.

Yogyakarta, Januari 2008

ix

lainya sebesar 2,65%. Tujuan dari penelitian ini untuk mengetahui sifat fisis dan mekanis paduan aluminium setelah di semprot dengan air laut, juga dilakukan pengujian pada saat kondisi awal ( hasil fabrikasi ).

Proses penelitian yang dilakukan adalah paduan aluminium yang disemprot dengan air laut dengan perbandingan 1 : 3 selama 5 hari dan 7 hari dan perbandingan 1 : 4 dengan lama penyemprotan 5 hari dan 10 hari. Pengujian yang dilakukan adalah uji tarik, uji kelelahan, dan analisis struktur mikro dan makro.

x

HALAMAN PENGESAN PEMBIMBING …...……...iii

HALAMAN PENGESAHAN PENGUJI DAN DEKAN ...iv

HALAMAN PERNYATAAN ….………...…….…...v

HALAMAN PERSEMBAHAN ………...………...…vi

KATA PENGANTAR ……...………...………....vii

INTISARI ...………...…………....…ix

DAFTAR ISI ………...…...………...x

DAFTAR GAMBAR………...………....xiii

DAFTAR TABEL …....………...…...xiv

BAB I PENDAHULUAN 1.1 Latar Belakang Penelitian...1

1.2 Tujuan Penelitian..………...…...……..…2

1.3 Batasan Penelitian……….………...………...2

1.4 Metode Penelitian ………...………...…...…2

BAB II DASAR TEORI 2.1 Sifat-sifat Aluminium...5

2.2 Produksi Alumina...6

2.2.1 Proses Pengolahan Alumina...7

2.2.2 Proses Elektrolisa Alumina Menjadi Aluminium...7

xi

2.4.3 Paduan Al-Cu……….………..…14

2.5 Pengaruh Unsur Paduan Dalam Aluminium………..…14

2.6 Pengujian Bahan……….………...….18

2.7 Pengujian Merusak……….20

2.7.1 Pengujian Tarik………..……..…20

2.7.2 Pengujian Kelelahan………..………...…24

2.8 Korosi……….25

2.8.1 Macam – macam korosi ………..27

2.8.2 Laju korosi ………..28

2.8.3 Faktor – faktor yang mempengaruhi korosi...20

2.8.4 Lelah korosi...31

2.9 Pengujian struktur kristal...33

2.10 Patahan dan putus pada benda uji...33

BAB III METODE PENELITIAN 3.1 Skema Penelitian………...………..…35

3.2 Bahan dan Peralatan………...………….…36

3.3 Pembuatan Benda Uji……….…….37

3.3.1 Uji Tarik………...………….37

xii

3.4.2 Pengujian Kelelahan………..…………...……41

3.4.3 Pengujian Struktur Mikro……….…………...….42

3.4.4 Pengujian Struktur Makro………...….43

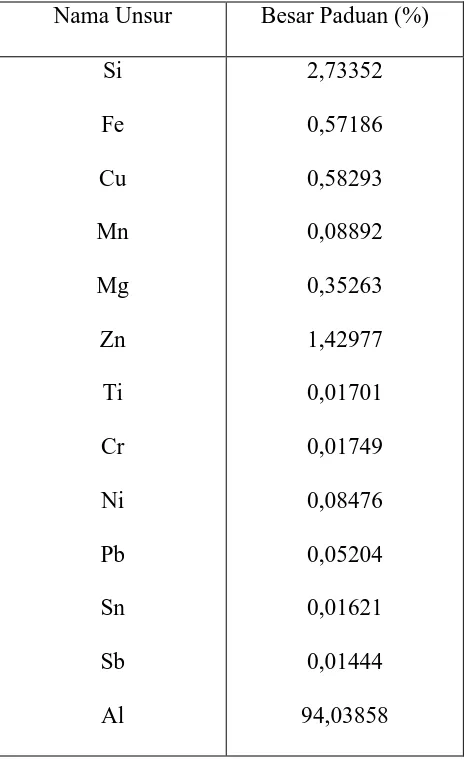

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Hasil Uji Komposisi………...….44

4.2 Pengujian Tarik……….………..45

4.2.1 Pembahasan Uji Tarik ...49

4.3 Pengujian Kelelahan...49

4.3.1 Pembahasan Uji Kelelahan...54

4.4 Pengamatan Struktur Mikro...55

4.4.1 Pembahasan Struktur Mikro...58

4.5 Pengamatan Struktur Makro...59

4.5.1 Pembahasan Struktur Makro...61

BAB V PENUTUP 5.1Kesimpulan...62

5.2Saran...63 DAFTAR PUSTAKA

xiii

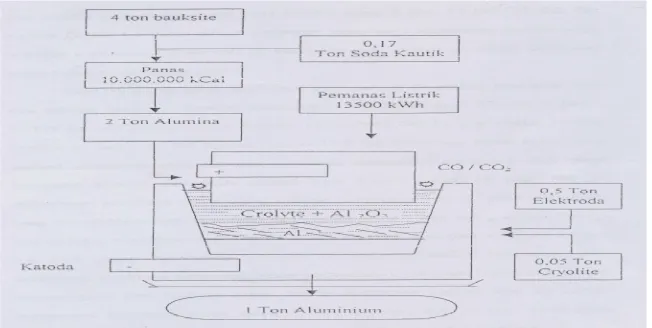

Gambar 2.2 Proses Elektrolisa Alumina Menjadi Aluminium...8

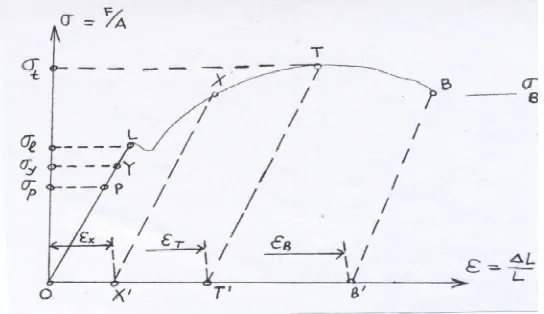

Gambar 2.3 Hubungan Tegangan dan Regangan Uji Tarik...21

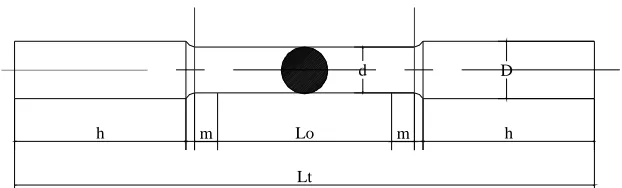

Gambar 3.1 Benda Uji Tarik………...37

Gambar 3.2 Benda Uji Kelelahan...39

Gambar 3.3 Benda Uji Kekerasan dan Struktur Mikro...40

Gambar 4.1 Grafik Hubungan Kekuatan Tarik Dengan Jenis Perlakuan...48

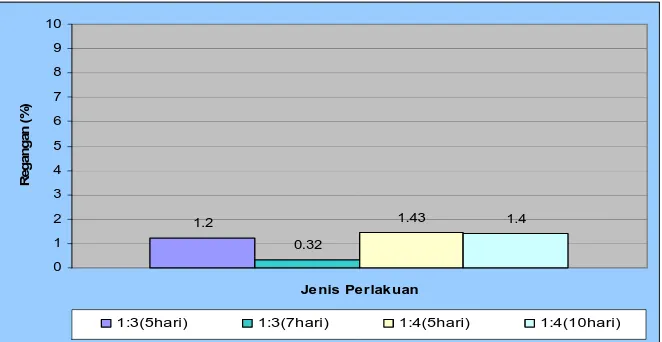

Gambar 4.2 Grafik Hubungan Regangan Dengan Jenis Perlakuan...48

Gambar 4.3 Grafik Hubungan Tegangan Dengan Jumlah Siklus...54

Gambar 4.4 Kawat Dengan Ukuran Sebenarnya 0,13mm Dengan Perbesaran 200x...55

Gambar 4.5 Struktur Mikro Pada Kondisi 1 : 3 Selama 5 hari, Perbesaran 200×...56

Gambar 4.6 Struktur Mikro Pada Kondisi 1 : 3 Selama 7 hari, Perbesaran 200×...57

Gambar 4.7 Struktur Mikro Pada Kondisi 1 : 5 Selama5 hari, Perbesaran 200×...57

Gambar 4.8 Struktur Mikro Pada Kondisi 1 : 5 Selama 10 hari, Perbesaran 200×...58

Gambar 4.9 Penampang Patahan Lelah Material 1: 3 Selama 5 hari...59

xv

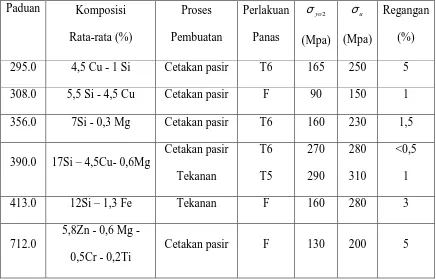

Tabel 2.3 Klasifikasi Paduan Aluminium Cor………...12

Tabel 2.4 Sifat-Sifat Mekanis Paduan Aluminium Cor...13

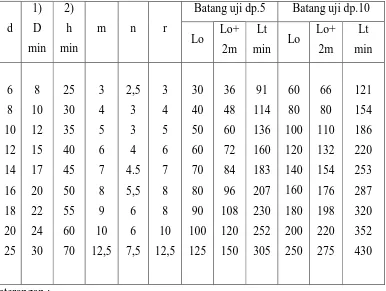

Tabel 3.1 Ukuran Benda Uji Tarik Menurut Standar...38

Tabel 4.1 Komposisi Paduan Aluminium...44

Tabel 4.2 Data Uji Tarik Benda Uji 1: 3 Selama 5 Hari...46

Tabel 4.3 Data Uji Tarik Benda Uji 1 : 3 Selama 7 Hari...46

Tabel 4.4 Data Uji Tarik Benda Uji 1 : 4 Selama 5 Hari...47

Tabel 4.5 Data Uji Tarik Benda Uji 1 : 4 Selama 10 Hari...47

Tabel 4.6 Data Uji Kelelahan Benda Uji 1 : 3 Selama 5 Hari...50

Tabel 4.7 Data Uji Kelelahan Benda Uji 1 : 3 Selama 7 Hari...51

Tabel 4.7 Data Uji Kelelahan Benda Uji 1 : 4 Selama 5 Hari...52

1

1.1. Latar Belakang Penelitian

Kemajuan teknologi khususnya pada bidang industri yang semakin pesat dan

permintaan akan kebutuhan konsumen dalam jumlah yang cukup besar dan kualitas

baik juga tentunya, menjadi tangung jawab dan motivasi manusia untuk terus dapat

mengolah dan menciptakan sesuatu yang bermanfaat dari sumber daya yang ada.

Khususnya pada bidang teknik yang melakukan penelitian dan pengujian pada

bahan-bahan yang terdapat di alam baik itu berupa bahan-bahan ferrous (yang mengandung logam)

maupun non ferrous (bukan logam). Karena dari bermacam bahan yang ada tersebut

mempunyai sifat dan karakter yang berbeda-beda seperti sifat fisis, mekanik,

komposisi, dan mempunyai kelebihan dan kekurangan juga tentunya.

Berdasarkan dari hal-hal tersebut, penulis akan melakukan penelitian

mengenai bahan yang mengandung logam tepatnya aluminium paduan. Yang mana

penelitian ini sebagai bahan tugas akhir, karena penggunaan aluminium yang semakin

banyak didipergunakan dalam berbagai bidang dewasa ini. Ini disebabkan aluminium

mempunyai sifat tahan korosi, tidak beracun, ringan, pengahantar panas yang baik

dan mudah dibentuk.

Sifat-sifat yang dimiliki suatu logam dapat diperbaiki dengan suatu perlakuan

panas, ataupun dengan cara penambahan unsur paduan lain. Penelitian ini untuk

panas. Selain dipergunakan untuk peralatan rumah tangga, aluminium banyak juga

dipergunakan untuk keperluan industri diantaranya bahan untuk body pesawat

terbang, mobil, kapal laut, elektronik, konstruksi dan lain sebagainya.

1.2. Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh semptotan air laut

terhadap sifat fisis dan mekanis pada aluminium paduan, yaitu :

1. Kekuatan tarik

2. Kelelahan

3. Struktur Mikro dan Struktur Makro

1.3. Batasan Penelitian

Dalam penelitian ini diberikan batasan-batasan masalah agar dapat terarah dan

lebih sistematis. Aluminium paduan (Al-Si-Cu) akan diuji sesudah disemprot dengan

air laut dengan prosentase air laut yang telah ditentukan dengan waktu 5hari 7 hari

dan 10 hari.

1.4. Metode Penelitian

Metode penelitian yang dilakukan adalah untuk pembuatan sampel di

laboratorium teknologi mekanik. Pengujian tarik, uji kelelahan, pengujian struktur

Dharma Yogyakarta. Metode penelitian ini, diharapkan mahasiswa mengetahui

sifat-sifat fisis dan mekanis pada aluminium paduan (Al-Si-Cu).

Pengujian tarik dilakukan untuk mengetahui kekuatan tarik dan regangan

benda uji. Penarikan dilakukan sampai bahan penelitian (spesimen) mengalami patah

sehingga dapat diketahui beban maksimumnya dan alat yang digunakan adalah mesin

uji tarik.

Pengujian kelelahan dalam penelitian ini dilakukan dengan tujuan untuk

menentukan batas lelah suatu material dengan suatu pembebanan. Untuk mengtahui

karakteristik tegangan perpatahan logam yang terjadi secara berulang-ulang.

Untuk pengujian struktur mikro pada sampel dilakukan foto struktur mikro

(fasa-fasa) pada saat kondisi tanpa perlakuan, dan sesudah disemprot air laut. Maka

dari sini akan diketahui sifat-sifat fisis yaitu struktur mikro dari bahan tersebut. Pada

pengujian struktur makro dilakukan foto struktur makro pada permukaan patahan dari

spesimen hasil uji kelelahan.

Semua penelitian dilakukan di laboratorium ilmu logam Universitas Sanata

4

Aluminium merupakan unsur logam yang banyak terdapat dialam, karena

pada kerak bumi 8 % adalah alumunium. Pertama kali alumunium ditemukan sebagai

unsur oleh Sir Humprey Davy pada tahun 1809, kemudian direduksi pertama kali

sebagai logam oleh Hans Cristian Oersted tahun 1825. pada tahun 1886 Paul Heriult

di Prancis dan C.M.Haal di Amerika, secara terpisah telah memperoleh logam

aluminium dari alumina dengan cara elektrolisa. (Ir.Surdia, Tata 1995)

Bahan dasar aluminium berupa bauksit yaitu suatu senyawa hidroksid

alumunium (Al2O3H2o) yang banyak terdapat didaerah tropis dan sub tropis yang

memiliki curah hujan tinggi. Bauksit terbentuk dari proses pelapukan (weathering)

batuan beku, yang mengandung 60 % aluminium oksida (Al2O3), 10 % besi oksida

(Fe2O3), 10 % SiO2 dan 20 % H2O yang terikat secara kimiawi.

Aluminium merupakan logam ringan yang mempunyai ketahanan korosi yang

baik dan hantaran listrik yang baik dan sifat-sifat yang baik lainnya sebagai sifat

logam. Sebagai tambahan terhadap kekuatan mekaniknya yang sangat meningkat

dengan penambahan Cu, Mg, Si, Mn, Zn, Ni, dan lain sebagainya, secara satu persatu

atau bersama-sama, memberikan juga sifat-sifat baik lainnya seperti tahan korosi,

ketahanan aus, koefisien pemuaian rendah dan lain sebagainya. Material ini

2.1. Sifat-sifat aluminium

Keunggulan aluminium dibandingkan dengan logam lain dapat dilihat dari

sifat-sifat yang dimilikinya, antara lain :

1. Sifat utama adalah massa jenis yang rendah, berat aluminium yang hanya

sepertiga dari berat baja, berat jenis alumunium 2700 Kg/m3, sedangkan

berat jenis baja sebesar 7700 Kg/m3, kekuatan tarik 90 – 120 Mpa,

tegangan luluh 34 Mpa, kekerasan 23 BHN dan modulus elastisitas (E)

sebesar 70000 N/mm2.

2. Tahan terhadap korosi (Corrosion Resistance), untuk logam non ferro

dijelaskan bahwa semakin besar kerapatannya maka semakin baik daya

tahan korosinya, tetapi untuk aluminium ada pengecualian. Hal ini

disebabkan oleh lapisan atau selaput tipis oksida transparan dan jenuh

oksigen di seluruh permuakaan, selaput ini mengendalikan laju korosi dan

melindungi lapisan di bawahnya.

3. Sifat mekanis (Mechanical Properties), aluminium mempunyai kekuatan

tarik, kekerasan, dan sifat mekanis lain yang sebanding dengan paduan

bukan besi (non ferrous alloys) lainnya, dan juga sebanding dengan

beberapa jenis baja.

4. Penghantar panas dan listrik yang baik (Head and Electrical

Conductivity), disamping daya tahan yang baik terhadap korosi,

aluminium memiliki daya hantar panas dan listrik yang tinggi, daya hantar

5. Tidak beracun (Nontoxicity), aluminium dapat digunakan sebagai bahan

pembungkus atau kaleng makanan dan minuman. Hal ini disebabkan

reaksi kimia antara makanan atau minuman dengan aluminium tidak

menghasilkan zat beracun yang membahayakan kesehatan manusia.

6. Sifat mampu bentuk (Formability), aluminium dapat dibentuk dengan

mudah, aluminium mempunyai sifat mudah untuk ditempa (Malleability)

yang memungkinkannya dibuat dalam bentuk plat atau lembaran tipis.

7. Titik lebur rendah (Melting Point), titik lebur aluminium relatif rendah

(6600C) sehingga sangat baik untuk proses penuangan dengan waktu

peleburan relatif singkat dan biaya operasi lebih murah.

Selain sifat-sifat tersebut diatas, masih banyak sifat-sifat aluminium yang

menguntungkan antara lain anti magnetik, nilai arsitektur dan dekoratif, mudah untuk

dilakukan proses pengerjaan akhir (finishing) dan lain sebagainya.

2.2. Produksi Alumina

Aluminium di produksi dari bauksit yang merupakan campuran gibbsite [Al

(OH)3], diaspore [Al O(OH)] dan mineral lempung seperti kaolinit [Al2 Si2O5 (OH)4].

Proses aluminium dari bauksit melalui dua tahap, yaitu :

a. Proses pengolahan alumina (Al2O3)

b. Proses Elektrolisa alumina menjadi aluminium

Proses produksi dibuat dua tahap karena sedikit lebih sulit untuk memisahkan antara

2.2.1. Proses Pengolahan Alumina

Proses pengolahan bauksit menjadi alumina dilakukan melalui suatu rangkaian

proses yang di sebut proses Bayer. Bauksit di masukkan ke dalam larutan (Na OH)

dan alumina yang terdapat di dalamnya akan membentuk sodium aluminat. Setelah

pemisahan sodium aluminat dari zat lainnya, lalu didinginkan secara perlahan sampai

temperatur 250C 350C untuk mengendapkan aluminium hidroksida Al (OH)3,

kemudian Al (OH)3 dicuci dan selanjutnya dipanaskan sampai temperatur 1100C

1200C untuk menghasilkan aluminium oksida (Al2O3). Dari proses tersebut

didapatkan alumina yang siap pakai.

2.2.2. Proses Elektrolisa Alumina Menjadi Aluminium

Pada proses elektrolisa alumina, alumina yang telah diperoleh melalui proses

pengolahan bauksit, diproses lagi secara elektrolisa pada temperatur tinggi dengan

proses Hall Heroult. Karena alumina mempunyai titik leleh yang tinggi (20000C),

maka alumina tersebut dilarutkan ke dalam cairan Criolite (Na3Al F6) yang bertindak

sebagai elektrolit, sehingga titik leleh menjadi lebih rendah (10000C).

Cara elektrolisa lain untuk alumina menggunakan dapur cell, biasanya dapur

cell dengan ukuran ± 2,5 m × 1,5 m × 0,6 m dan memerlukan arus listrik antara

8000 30000 A pada tegangan 7 V. Anoda perlahan-lahan terbakar oleh elektroda

Gambar 2.1 Proses Elektrolisa Alumina Dengan Dapur Cell

(Sumber : Malau V : Bahan Teknik Manufaktur, Diktat Kuliah,USD Yogyakarta)

Apabila arus listrik melewatinya, alumina bermuatan positif akan tertarik ke

pelapis dapur yang merupakan elektroda negatif (katoda), dan akan di dapat

aluminium cair yang terkumpul di dasar dapur dan dapat di ambil bila perlu,

sementara oksigen akan sampai ke anoda dan terbakar.

Gambar 2.2 Proses Elektrolisa Alumina Menjadi Aluminium

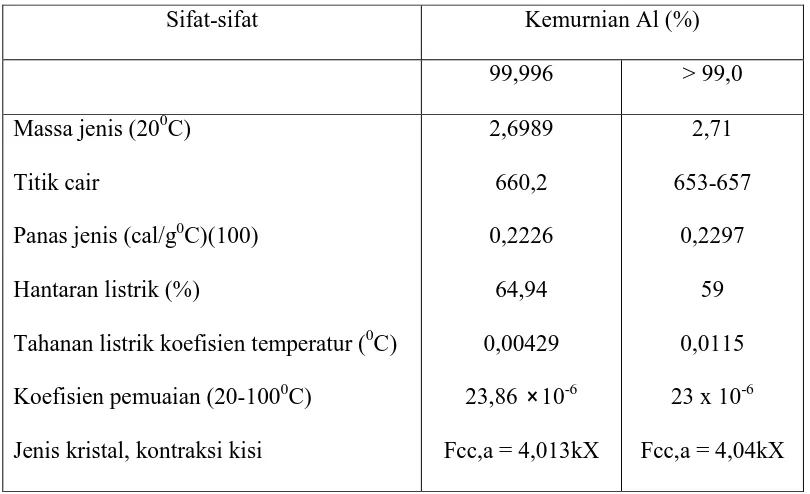

2.3. Aluminium Murni

Aluminium yang didapat dalam keadaan cair dengan elektrolisa, umumnya

mencapai kemurnian 99,85 % berat. Dengan mengelektrolisa kembali dapat dicapai

kemurnian 99,99 % berat yaitu dicapai dengan empat angka sembilan.

Tabel 2.1 Sifat-sifat Fisik Aluminium

(Sumber : Surdia T,Saito S, : Pengetahuan Bahan Teknik, hal 134)

Sifat-sifat Kemurnian Al (%)

99,996 > 99,0

Massa jenis (200C)

Titik cair

Panas jenis (cal/g0C)(100)

Hantaran listrik (%)

Tahanan listrik koefisien temperatur (0C)

Koefisien pemuaian (20-1000C)

Jenis kristal, kontraksi kisi

2,6989

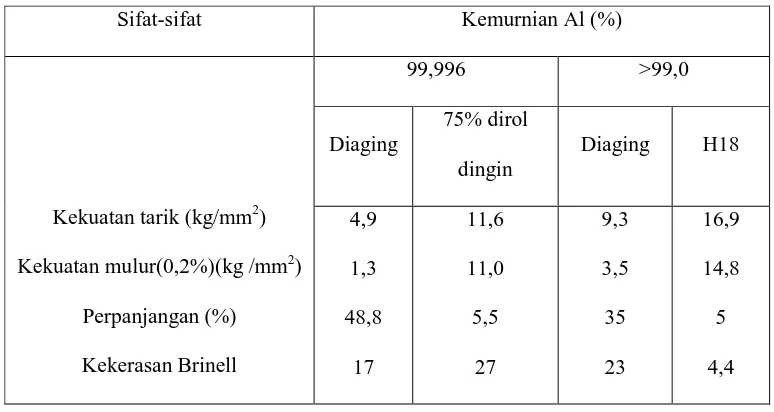

Tabel 2.2 Sifat-Sifat Mekanik Aluminium

(Sumber : Surdia T,Saito S, :Pengetahuan Bahan Teknik, hal 134)

Sifat-sifat Kemurnian Al (%)

99,996 >99,0

Diaging

75% dirol dingin

Diaging H18

Kekuatan tarik (kg/mm2) Kekuatan mulur(0,2%)(kg /mm2)

Perpanjangan (%)

Tabel 2.2, ketahanan korosi berubah menurut kemurnian, aluminium dengan

kemurnian 99,0 % atau di atasnya dapat dipergunakan di udara selama

bertahun-tahun. Hantaran listrik aluminium kira-kira 65 % dari hantaran listrik tembaga, tetapi

massa jenisnya kira-kira sepertiganya sehingga memungkinkan untuk perluasan

penampangnya. Oleh karena itu dapat dipergunakan untuk kabel-kabel tenaga dan

bisa untuk lembaran tipis (foil). Aluminium dengan kadar 99,0 % dapat dipergunakan

untuk reflektor yang memerlukan reflektipitas yang tinggi dan juga untuk kodensor

2.4. Aluminium Paduan

Penggunaan aluminium pada umumnya terbatas pada aplikasi yang tidak terlalu

mengutamakan faktor kekuatan seperti penghantar panas dan listrik, perlengkapan

bidang kimia, lembaran (plat) dan sebagainya. Salah satu usaha untuk meningkatkan

aluminium murni adalah dengan proses pengerasan regang atau dengan perlakuan

panas (heat tretment). Tetapi cara ini tidak senantiasa memuaskan bila tujuan utama

adalah untuk menaikan kekuatan bahan.

Pada perkembangan selanjutnya, peningkatan kekuatan aluminium dapat

dicapai dengan menambahkan unsur-unsur paduan ke dalam aluminium. Unsur-unsur

paduan tersebut dapat berupa tambahan tembaga (Cu), Mangan (Mn), silikon (Si),

magnesium (Mg), seng (Zn), dan lain-lain. Kekuatan aluminium paduan dapat

dinaikan lagi dengan pengerasan regang atau dengan perlakuan panas. Sifat-sifat

lainnya seperti mampu cor dan mampu mesin juga bertambah baik, dengan demikian

penggunaan aluminium paduan lebih luas dibandingkan dengan aluminium murni.

2.4.1. Klasifikasi Paduan Aluminium

Paduan aluminium diklasifikasikan dalam berbagai standard oleh berbagai

negara. Paduan aluminium diklasifikasikan menjadi dua kelompok umum yaitu :

Paduan aluminium cor (cast aluminium alloys)

Paduan aluminium tempa (wrought aluminium alloys)

Setiap kelompok tersebut dibagi lagi menjadi dua kategori, yaitu paduan

(non heat treatable alloys). Sistem penandaan untuk kedua kelompok paduan tersebut

tercantum pada Tabel 2.3. di bawah ini :

Tabel 2.3 Klasifikasi Paduan Aluminium Cor

(Sumber : Malau V : Bahan Teknik Manufaktur,Diktat Kuliah,USD Yogyakarta)

Seri Paduan Unsur Paduan utama

1xxx

2xxx

3xxx

4xxx

5xxx

6xxx

7xxx

8xxx

Al ≥ 99 %

Cu

Si + Cu atau Mg

Si

Mg

Tidak digunakan Zn

Zn

2.4.2. Paduan Aluminium Cor

Struktur mikro paduan aluminium cor (berhubungan erat dengan sifat-sifat

mekaniknya) terutama tergantung pada laju pendinginan saat pengecoran dilakukan.

Laju pendinginan ini tergantung pada jenis cetakan yang digunakan. Dengan cetakan

logam, pendinginan akan berlangsung lebih cepat dibanding dengan cetakan pasir

sehingga struktur logam cor yang dihasilkan akan lebih halus dan menyebabkan

peningkatan sifat mekaniknya. Tabel 2.4 memperlihatkan sifat-sifat mekanik

beberapa paduan aluminium cor.

Tabel 2.4 Sifat-Sifat Mekanis Paduan Aluminium Cor

(Sumber : Malau V : Bahan Teknik Manufaktur, Diktat Kuliah,USD Yogyakarta)

2.4.3. Paduan Al-Cu

Paduan Al-Cu sangat jarang digunakan karena tingkat kecairannya jelek.

Paduan Al-Cu dapat di perbaiki dengan menambahkan unsur Si. Karena bahan ini

memiliki sifat cukup baik pada penggunaan suhu tinggi bisa ditambahkan unsur Ni

dan Mg.

Paduan aluminium dengan kadar Cu 4,5 % memiliki sifat-sifat mekanis dan

mampu mesin yang baik, sedangkan mampu cor bahan ini kurang baik.

Paduan Al-Cu-Si dengan kadar 4 – 5 % Si pada paduan dapat memperbaiki

mampu cor aluminium. Paduan Al-Cu-Si biasa dipakai untuk rangka utama

katup-katup. Komposisi paduan adalah :

Cu : 4,20 %

Si : 4,58 %

Fe : 0,14 % dan

Al : sisanya

2.5. Pengaruh Unsur Paduan Dalam Aluminium

Paduan-paduan biasanya dipakai untuk meningkatkan pengaruh positif pada

aluminium tetapi memiliki pengaruh negatif juga.

1. Unsur Magnesium (Mg)

Unsur magnesium memberikan pengaruh positif yaitu :

Mempermudah proses penuaan

Meningkatkan daya tahan terhadap korosi

Meningkatkan kekuatan mekanis

Menghaluskan butiran kristal secara efektif

Meningkatkan ketahanan terhadap beban kejut / impact

Pengaruh negatif yang ditimbulkan unsur Mg :

Meningkatkan kemungkinan timbulnya cacat pada hasil cor.

2. Unsur Besi (Fe)

Pengaruh positif yang ditimbulkan unsur besi pada paduan aluminium :

Mencegah terjadinya penempelan logam cair pada cetakan selama proses

penuangan.

Pengaruh negatif yang ditimbulkan unsur besi :

Penurunan sifat mekanis

Penurunan kekuatan tarik

Timbulnya bintik keras pada hasil coran

Peningkatan cacat porositas.

3. Unsur Seng (Zn)

Pada paduan aluminium unsur seng memberikan pengaruh positif berupa :

Meningkatkan sifat mampu cor

Meningkatkan kemampuan dimesin

Mempermudah dalam pembentukan

Meningkatkan keuletan bahan

Pengaruh negatif unsur seng pada paduan aluminium adalah :

Menurunkan ketahanan korosi

Menurunkan pengaruh baik dari unsur besi, dan bila kadar Zn terlalu tinggi

dapat menimbulkan cacat rongga udara.

4. Unsur Titanium (Ti)

Pengaruh positif dari unsur titanium pada aluminium adalah :

Meningkatkan kekuatan hasil cor pada temperatur tinggi

Memperhalus butir kristal dan permukaan

Mempermudah proses penuangan.

Unsur titanium memberikan pengaruh negatif terhadap paduan aluminium :

Menaikan viskositas logam cair dan mengurangi fluiditas logam cair.

5. Unsur Silikon (Si)

Pengaruh positif dari unsur silicon dalam paduan aluminium adalah :

Mempermudah proses pengecoran

Meningkatkan daya tahan terhadap korosi

Memperbaiki sifat-sifat atau karakteristik coran

Menurunkan penyusutan dalam hasil coran

Pengaruh negatif yang ditimbulkan unsur Si adalah :

Penurunan keuletan bahan terhadap beban kejut

Hasil cor akan rapuh jika kandungan silikon terlalu tinggi.

6. Unsur Mangan (Mn)

Meningkatkan kekuatan dan daya tahan pada temperatur tinggi

Meningkatkan daya tahan terhadap korosi

Mengurangi pengaruh buruk unsur besi

Pengaruh negatif yang ditimbulkan unsur mangan yaitu :

Menurunkan kemampuan penuangan

Meningkatkan kekerasan butiran partikel

7. Unsur Tembaga (Cu)

Pengaruh positif yang ditimbulkan unsur tembaga yaitu :

Meningkatkan kekerasan bahan

Memperbaiki kekuatan tarik

Mempermudah proses pengerjaan dengan mesin.

Pengaruh negatif yang ditimbulkan :

Menurunkan daya tahan terhadap korosi

Mengurangi keuletan bahan

Menurunkan kemampuan dibentuk dan di rol.

8. Unsur Nikel (Ni)

Pengaruh positif yang ditimbulkan unsur nikel yaitu :

Meningkatkan kekuatan dan ketahanan bahan pada temperatur tinggi

Penurunan pengaruh buruk unsur besi dalam paduan

2.6. Pengujian Bahan

Pengujian bahan dimaksudkan untuk mengetahui sifat-sifat bahan dari bahan

yang di uji. Sifat-sifat suatu bahan meliputi :

1. Sifat mekanis

Tegangan tarik

Modulus elastis

Beban patah

Tegangan kelelahan

Kekerasan

Tegangan elastis

Tahanan keausan,dll.

2. Sifat kimia

Tahanan pada korosi

Tahanan pada oksidasi

Stabilitas, reaktifitas

3. Sifat phisik

Kerapatan

Konduktivitas listrik

Konduktivitas panas

Reflektivitas

Energi permukaan

Secara garis besar, pengujian mekanis terhadap benda uji dapat dibedakan atas

pengujian bersifat merusak benda uji (destruktif) dan pengujian bersifat tidak

merusak benda uji (non destruktif). Pengujian bersifat merusak benda uji akan

menimbulkan kerusakan berarti pada benda uji setelah pengujian selesai.

Pegujian bersifat merusak benda uji meliputi :

Uji tarik

Uji kelelahan

Uji lengkung

Uji kejut

Uji geser

Uji puntir

Uji tekan,dll.

pengujian bersifat tidak merusak benda uji meliputi :

Uji kekerasan (Brinell, Rockwell, Vickers, Knoop)

Uji Zyglo

Uji Magnetografis

Uji Ultrasonik

Uji ames

Uji magnaflux

2.7. Pengujian merusak

Pada penelitian sifat-sifat mekanis pada aluminium paduan dalam pengujian

merusak digunakan pengujian tarik dan pengujian kelelahan.

2.7.1. Pengujian tarik

Pengujian tarik adalah pengujian bahan dengan cara bahan atau benda uji diberi

beban tarik secara perlahan-lahan sampai suatu beban tertentu dan akhirnya benda uji

patah. Beban tarik yang bekerja pada benda uji akan menimbulkan pertambahan

panjang disertai pengecilan diameter benda uji. Perbandingan antara pertambahan

panjang (∆L) dengan panjang awal benda uji (L) di sebut Regangan (ε) :

Perbandingan antara perubahan penampang setelah pengujian dan penampang awal

(sebelum pengujian) disebut kontraksi (ψ) :

Gambar 2.3 Hubungan Tegangan dan Regangan Uji Tarik

p

σ = tegangan proporsional

y

σ = tegangan elastis (yielding stress)

1

ε , , masing-masing merupakan regangan pada saat pembebanan benda pada

titik-titik X,T,B (XX’//TT’//BB’//PO).

Tegangan pada titik P disebut tegangan batas proporsional (σp) yaitu tegangan

tertinggi dimana hokum Hooke masih berlaku.

dapat dinyatakan dalam bentuk : σ =εx E

Apabila beban tarik diperbesar sampai titik Y (ada pertambahan panjang ∆L),

kemudian beban di turunkan sampai ke titik 0 (beban ditiadakan), maka benda uji

akan kembali ke panjang semula (L). Tetapi bila pembebanan sudah berada di atas

titik Y (dengan pertambahan panjang tertentu), kemudian di turunkan sampai titik 0

(beban di tiadakan), maka benda uji tidak akan kembali kepanjang semula. Dalam hal

ini benda uji telah mempunyai regangan permanen atau disebut regangan plastis.

Dalam kondisi ini dapat di simpulkan bahwa titik Y disebut tegangan elastis bahan

(σy).

Tegangan maksimum σt disebut juga kekuatan tarik (tensile streng) merupakan

tegangan tertinggi yang dimiliki benda uji sebagai reaksi terhadap beban yang

diberikan. Setelah titik T, tegangan turun dan benda uji akhirnya putus pada saat

tegangan σB. Selama pembebanan berlangsung dari titik 0 sampai titik T, diameter

benda uji mengecil secara seragam (terjadi pertambahan panjang). Selama

pembebanan berlangsung dari titik T sampai titik B, diameter benda uji berubah tidak

seragam melainkan terjadi pengecilan setempat lebih cepat dibandingkan dengan

tempat-tempat lainnya. Pengecilan diameter setempat ini disebut “necking” dan pada

akhirnya benda uji putus pada daerah necking tersebut.

Hukum Hooke hanya berlaku pada benda-benda yang memiliki batas

proporsional seperti baja lunak, sedang pada benda-benda yang tidak memiliki batas

Sifat-sifat terhadap beban tarik :

1. Modulus elastis

Modulus elastis adalah ukuran kekakuan suatu bahan, makin besar modulus

elastisnya maka makin kecil regangan elastis yang dihasilkan akibat pemberian

tegangan. Modulus elastis suatu bahan ditentukan oleh gaya ikatan antar atom

pada bahan tersebut, karena gaya ini tidak dapat diubah tanpa terjadi perubahan

mendasar sifat bahannya, maka modulus elastis merupakan salah satu dari banyak

sifat mekanik yang tidak mudah diubah. Sifat ini hanya sedikit berubah oleh

adanya penambahan paduan, perlakuan panas atau pengerjaan dingin.

Pada tegangan tarik rendah terdapat hubungan linear antara tegangan dan regangan

dan disebut daerah elastis, pada daerah ini berlaku hukum Hooke.

2. Batas elastis

Batas elastis adalah tegangan terbesar yang masih dapat ditahan oleh suatu bahan

tanpa terjadi regangan sisa permanen yang terukur pada saat beban ditiadakan

dengan bertambahnya ketelitian pengukuran regangan.

3. Batas proporsional

Batas proporsional adalah tegangan maksimum elastis bahan, sehingga apabila

tegangan-tegangan yang diberikan tidak melebihi proporsional, bahan tidak akan

mengalami deformasi dan akan kembali kebentuk semula.

4. Kekuatan luluh

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan

5. Tegangan tarik maksimum

Tegangan tarik maksimum adalah beban tarik maksimum yang dapat ditahan

material sebelum patah.

2.7.2. Pengujian kelelahan

Kelelahan berkaitan dengan perpatahan logam secara prematur karena tegangan

rendah yang terjadi secara berulang-ulang. Untuk menyatakan karakteristik

tegangannya, hal-hal yang perlu diperhatikan :

1. Besar tegangan maksimum

2. Tegangan rata-rata yang cukup besar

3. Periode siklus tegangan.

Adapun rumus untuk mencari tegangannya adalah sebagai berikut :

3

Dalam menentukan batas kelelahan kita perlu menyelesaikan semua

pengujian terlebih dahulu dan kemudian baru membuat diagram S-N sehingga dapat

setelah diberi tegangan dan jumlah siklus antara satu juta sampai sepuluh juta

dianggap bahan sudah melalui ketahanan lelahnya. Tegangan maksimum yang

diberikan kepada benda uji dan yang tidak mengakibatkan kepatahan lelah untuk

jumlah pergantian beban (cycle) yang tak terbatas dinamakan Fatique Limit (batas

lelah) atau Endurance Limit.

2.8. KOROSI

Korosi (karat) gejala destruktif yang mempengaruhi semua logam. Walaupun

besi bukan logam pertama yang dimanfaatkan, tetapi besi paling banyak digunakan

dan paling awal menimbulkan korosi.

Pencegahan korosi atau karat sejak awal sampai sekarang, banyak membebani

peradaban manusia dikarenakan :

a. Biaya korosi sangat mahal, baik akibat korosi maupun pencegahannya.

b. Korosi sangat memboroskan sumber daya alam.

c. Korosi sangat membahayakan manusia, bahkan mendatangkan maut.

Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas bahan

karena terjadi reaksi dengan lingkungan.

Kebanyakan proses korosi adalah melalui proses elektrokimia beberapa secara

kimiawi. Korosi terjadi pada logam, karena kebanyakan logam ditemukan dialam

dalam bentuk oksida atau logam cenderung kembali ke keadaan pada saat ditemukan.

Plastik tidak ada kecenderungan kembali ke kondisi alam. Korosi pada plastik

terjadi karena reaksi dengan lingkungannya. Reaksi elektrokimia pada korosi logam

biasanya secara elektrokimia yaitu dari Anoda menuju Katoda. Oksidasi adalah

kehilangan elektron (terjadi di Anoda), sedangkan reduksi adalah mengembalikan ion

menjadi atom (terjadi di Katoda).

Korosi dapat dibedakan menjadi dua macam, yaitu :

a. Korosi Logam Sejenis

b. Korosi Logam Tak Sejenis

Adalah korosi karena tergantung dari logam yang berlainan, disebut

juga korosi dwilogam atau korosi galvanis. Terjadinya korosi galvanis

tergantung pada posisi relatif logam – logam tersebut pada deret galvanik.

Deret galvanik menyatakan potensial relatif antara logam – logam

pada kondisi tertentu.

Perbedaan deret galvanik (DG) dengan deret elektrokimia (DEK) :

a. DEK : data elektrokimia yang mutlak, untuk perhitungan yang teliti

DG : data hubungan antara logam yang satu dengan lainnya dari hasil

kualitatif

b. DEK : memuat data dari unsur – unsur logam

DG : logam – logam murni dan campuran lebih bersifat praktis

c. DEK : diukur pada kondisi standar

2.8.1 Macam – Macam Korosi

Korosi dibedakan atau diklasifikasikan menurut penampakan logam yang

terkorosi, adapun macam – macam korosi adalah sebagai berikut :

a. Korosi Merata

Adalah proses kimiawi atom elektrokimia berlangsung secara

diseluruh permukaan logam yang berhadapan dengan lingkungan

pengkorosi.

Korosi ini mudah dikontrol dengan cara coating, inkibitor (memakai

bahan kimia), proteksi katodik.

b. Korosi Dwi Logam

Diakibatkan adanya dua logam yang tak sejenis.

c. Korosi Pitting (kondisi pada air laut)

Adalah korosi dipermukaan benda kerja yang berbentuk lubang –

lubang karena sangat distruktif (bahaya), sulit dicek, dapat menyebabkan

runtuhnya konstruksi dengan tak terduga. Dan untuk menghindari dipakai

bahan – bahan yang tidak mempunyai korosi pitting antara lain : baja

tahan karat 304, baja tahan karat 316, tembaga, incoloy, besi tuang,

kuningan, perunggu, titanium dan masih banyak bahan yang tahan tehadap

korosi pitting.

d. Korosi Crevice (Korosi Celah)

Adalah korosi yang terjadi secara lokal didalam sela – sela antara

tidak bisa keluar dan banyak terjadi dibawah gasket, keling, baut, katub

dan sebagainya.

Untuk menghindari korosi celah adalah menggunakan sambungan las,

bahan keling atau baut serta menggunakan gasket yang tidak menyerap

cairan (memakai teflon).

e. Korosi Intergranler (antar butir atau batas butir)

Terjadi karena pada daerah batas butir akibat adanya endapan atau

mengandung senyawa lain. Adapun cara untuk menghindari korosi ini

adalah menggunakan perlakuan panas dengan cairan yang bertemperatur

tinggi sesudah pengelasan dan menurunkan kadar karbon, misalnya

sampai 0,03% sehingga tidak terbentuk Cr23C6 seperti pada stainless

steal 304 (Fe, 18Cr, 8Ni).

2.8.2 LAJU KOROSI

Laju korosi untuk baja yang terendam dalam air maupun yang terletak di

pantai dipengaruhi oleh interaksi berbagai faktor antara lain :

a. Karbon dioksida.

Karbon dioksida sangat mudah larut dalam air dingin, dan

b. Oksigen.

Oksigen akan meningkatkan efisiensi reaksi katoda dalam

kondisi – kondisi basa yang selalu dijumpai pada ketel – ketel baja.

Oksigen juga dapat menimbulkan sumuran atau peronggaan ketika

terlempar keluar dari air saat temperatur naik dan masuk kedalam

sistem.

c. Garam – garam magnesium dan kalsium.

Garam magnesium dan kalsium yang terlarut mengendap dari

air ketika menguap, membentuk selapis kerak pada permukaan logam.

Ketika kerak menebal, laju perpindahan panas menurun sehingga

efisiensi hilang dan mendatangkan resiko terjadinya pelekukan atau

distorsi serta terbentuknya endapan kerak kosong.

Mutu air juga merupakan peranan yang besar. Meningkatnya

laju aliran, khususnya ditempat terjadi olakan, juga meningkatkan laju

korosi.

Dalam air tawar, laju korosi sebesar 0,05 mm per tahun sudah

biasa, walaupun mungkin laju itu turun hingga 0,01 mm per tahun bila

endapan mengandung kapur sudah terbentuk. Dalam air laut laju

korosi rata – rata agaknya berada didaerah antara 0,1 – 0,15 mm per

Untuk mengetahui laju korosi pad bahan baja karbon rendah

menggunakan rumus sebagai berikut :---dari rumus tersebut

kita mampu menganalisa berapa laju korosi tiap tahunnya.

Apabila disitu terdapat kerak, atau bila lokasinya berada

didaerah pasang surut hingga selalu mengalami keadaan basah atau

kering yang berulang, angka diatas akan menjadi lebih besar. Laju

korosi paling cepat untuk baja lunak dalam lingkungan laut karena

terjadi hempasan gelombang dan karena disini terdapat banyak

oksigen. Disini laju hilangnya logam mungkin empat atau lima kali

lebih cepat di banding bila logam itu terendam seluruhnya ditempat

yang sama.

2.8.3 Faktor – faktor yang mempengaruhi korosi baja karbon di air laut

a. Ion kloroda.

Sangat korosif terhadap logam yang mengandung besi. Baja karbon

dan logam – logam besi biasa tidak dapat dipasifkan. Karena garam

laut mengandung klorida lebih dari 55 %.

b. Hantaran listrik.

Hantaran yang tinggi memungkinkan anoda dan listrik katoda tetap

bekerja kendati terpisah jauh, jadi peluang terkena korosi meningkat

dan serangan total mungkin jauh lebih parah dibandingkan struktur

c. Oksigen.

Korosi pada baja semakin besar dikendalikan secara katudik.

Oksigen dengan mendeplorasikan katoda, mempermudah serangan;

jadi kandungan oksigen yang tinggi akan meningkatkan korosi.

d. Kecepatan.

Laju korosi meningkat, khususnya bila ada aliran olakan. Air laut

yang bergerak mungkin :

- Menghancurkan lapisan penghalang karat.

- Mengandung lebih banyak oksigen.

Selain itu benturan-benturan mempercepat penetrasi, sedangkan

peronggan memperbanyak permukaan baja yang tersingkap sehingga

korosi berlanjut.

e. Temperatur.

Peningkatan temperatur sekitar cenderung mempercepat serangan

korosi. Air laut yang menjadi panas mungkin mengendapkan lapisan

kerak yang protektif atau kehilangan sebagian oksigennya.

2.8.4 Lelah korosi ( corrosion fatigue )

Antara lelah korosi ( corrosion fatigue ) dan retak korosi tegangan ( SCC )

memang banyak miripnya, tetapi antara keduanya juga terdapat perbedaan sangat

Lelah mekanik dapat dialami semua logam, yaitu menyebabkan logam gagal

pada tingkat tegangan jauh dibawah tingkat tegangan statik yang dapat

membuatnya gagal.

Di lingkungan basah kita sering menjumpai bahwa ketahanan logam terhadap

lelah menurun. Sehingga membuat lelah korosi menjadi bentuk korosi yang lazim

dijumpai dan berbahaya.

Tahapan – tahapan perkembangan retak lelah kurang lebih sebagai berikut :

a. Pembentukan pita – pita sesar yang menimbulkan intrusi atau ekstrusi

pada bahan.

b. Nukleasi bakal retakan kurang lebih sepanjang 10 µm

c. Pemanjangan bakal retakan ke arah paling disuka

d. Perambatan retak makroskopik ( 0,1 sehingga 1 mm ) dalam arah tegak

lurus terhadap tegangan utama maksimum dan sehingga menyebabkan

kegagalan.

Contoh – contoh lelah korosi ada tiga kategori, antara lain :

1. Aktif : terkorosi dengan bebas, baja karbon dalam air laut

2. Imun : logam dalam keadaan terlindung baik secara katodik maupun dengan

pengecatan

3. Pasif : logam dalam keadaan terlindung oleh selaput permukaan yang

2.9. Pengujian Struktur Kristal

Ada dua macam pengujian struktur kristal yang biasa dilakukan yaitu

pengujian makro dan pengujian mikro.

1. Pengujian struktur makro

Pengujian struktur makro dari kristal adalah pengujian patahan dimana bahan

dinilai dari besar butir kristal, warna, dan mengkilatnya patahan dari batang uji

atau produk yang dipatahkan.

2. Pengujian struktur mikro

Dalam pengujian ini, kualitas bahan ditentukan dengan mengamati struktur

dibawah mikroskop dan dapat pula mengamati cacat dari bahan yang diuji.

Mikroskop yang digunakan adalah mikroskop cahaya. Permukaan logam yang

akan diamati, dipoles dan dilakukan bermacam etsa kemudian diperiksa di bawah

mikroskop.

2.10. Patahan Dan Putus Pada Benda Uji

Patah

Patahan pada bahan biasanya dimulai dengan adanya retak pada permukaan dan

mekanismenya harus melalui proses yang tergantung pembebanan siklus patah akibat

kelelahan. Biasanya dimulai dari permukaan dimana lenturan dan puntiran akan

menyebabkan tegangan yang tinggi sehingga menyebabkan konsentrasi tegangan

pada bagian tertentu yang akan menyebabkan patah pada daerah tersebut. Ketelitian

dibutuhkan ketelitian yang optimal, hal ini berpengaruh pada bahan terhadap

kelelahan akibat beban tekan dan beban puntir, dari sini retak awal atau initial crack

diketahui. Ciri patahan sendiri adalah dengan pelepasan sejumlah besar dislokasi

secara tiba-tiba sewaktu luluh. Dislokasi tersebut bersama dan membentuk retak,

retak merambat pada waktu yang singkat sehingga terjadi tegangan secara slip

didaerah yang saling berdekatan, maka akan terjadi perpatahan dan hal ini terjadi

35 PEMBUATAN ALAT UNTUK PERLAKUAN

UJI KOMPOSISI

HASIL FABRIKASI

PENYEMPROTAN AIR LAUT 1:3 SELAMA 7 HARI

PENYEMPROTAN AIR LAUT 1:4 SELAMA 10 HARI

PENGUJIAN BAHAN : 1.UJI TARIK

2.UJI KELELAHAN 3.UJI STRUKTUR MIKRO 4.UJI STRUKTUR MAKRO

DATA HASIL PENGUJIAN

ANALISA HASIL DAN PEMBAHASAN

KESIMPULAN STUDI

PUSTAKA

Bahan mula-mula yang digunakan dalam penelitian ini adalah aluminium

dengan diameter 20 mm.

3.2. Bahan dan Peralatan

Peralatan-peralatan yang digunakan untuk mendukung proses pengujian dan

pelaksanaan penelitian aluminium paduan yang telah dibuat dalam bentuk poros

adalah :

1. Mesin bubut

2. Mesin uji tarik

3. Mesin uji kelelahan (Rotary Bending Fatique Testing Machine)

4. Mikroskop untuk pengujian Struktur Mikro

5. Lampu baca

6. Loop

7. Autosol

8. Alat penjepit/ragum

9. Gergaji besi

10.Amplas waterproof (500 & 1000) mesh

3.3. Pembuatan Benda Uji (spesimen)

3.3.1. Uji Tarik

Bahan yang telah ditentukan untuk penelitian ini adalah dari Aluminium

paduan. Bahan didapat masih dalam bentuk batangan, yang selanjutnya dibuat

menjadi spesimen uji tarik sebanyak 12 spesimen dengan menggunakan mesin bubut

di laboratorium Teknologi Mekanik Jurusan Teknik Mesin Universitas Sanata

Dharma Yogyakarta. Benda uji yang dipergunakan pada pengujian tarik sesuai

dengan standarisasi SII.0148 -76 yang digunakan, yaitu :

Diameter dalam (d) = 8 mm

Panjang Ukur (L0) = 40 mm

Radius Filet (R) = 4 mm

Gambar 3.1 menunjukan bentuk serta ukuran-ukuran dari spesimen yang

tanpa takian untuk diuji, yaitu :

Lo Lt

h m m h

d D

Tabel Standarisasi JIS

Tabel 3.1 Ukuran Benda Uji Tarik menurut standar

Batang uji dp.5 Batang uji dp.10

d

1) Untuk bahan-bahan yang lunak bagian untuk di jepit diperlukan lebih tebal.

2) Untuk bahan-bahan yang keras bagian untuk di jepit diperlukan lebih panjang.

1. 6 spesimen penyemprotan 1: 3 selama 5 hari dan 7 hari

2. 6 spesimen penyemprotan 1 : 4 selama 5hari dan 10 hari

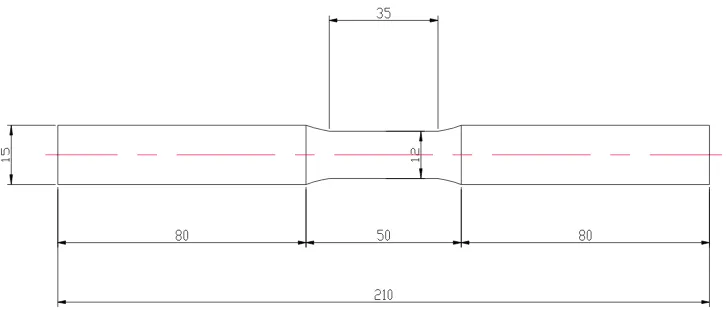

3.3.2. Uji Kelelahan

Bahan mula-mula berbentuk poros pejal dengan diameter 20 mm, kemudian

dibentuk menjadi spesimen uji kelelahan dengan menggunakan mesin bubut di

Laboratorium Teknologi Mekanik Jurusan Teknik Mesin Universitas Sanata Dharma

Yogyakarta, benda uji yang dipergunakan pada pengujian kelelahan sesuai dengan

standarisasi HT-8120 Rotary Bending Fatigue Testing Machine yang digunakan,

yaitu :

Diameter Dalam (d) = 12 mm

Panjang Ukur (L0) = 35 mm

Radius Filet (R) = 15 mm

Gambar 3.2 menunjukan bentuk serta ukuran-ukuran dari spesimen yang

tanpa takian untuk diuji, yaitu :

3.3.3. Struktur Mikro

Bahan dipotong sebanyak 6 spesimen dengan diameter masing-masing 20 mm

dan panjang 10 mm. Jumlah spesimen dibuat sesuai dengan variasi pegujian yaitu 6

spesimen pada penyemprotan 1 : 3 dalam waktu 5 hari dan 7 hari, dan 6 spesimen

pada penyemprotan 1 : 4 dalam waktu 5 hari dan 10 hari. Pembuatan spesimen

dilakukan di laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta.

10 mm

Ø 20 mm

Gambar 3.3 Benda Uji Kekerasan dan Struktur Mikro

3.4. Pengujian Bahan

3.4.1. Pengujian Tarik

Pengujian tarik dilakukan dengan tujuan untuk menentukan sifat-sifat mekanis

material antara lain kekuatan tarik dan regangan

Proses pengujian tarik adalah sebagai berikut :

a) Benda uji dipasang pada penjepit atau “chuck” atas dan bawah pada alat uji

tarik. Penjepit bawah dinaikkan dan diturunkan dengan kecepatan lambat,

sehingga penjepit benda uji dalam posisi yang tepat, diusahakan agar

kedudukan dari benda uji benar-benar vertikal, kemudian kedua penjepit atau

b) Benda uji diberi beban tarik dengan kecepatan 10 mm/dtk sehingga benda uji

akan bertambah panjang dan sampai pada saat benda uji tersebut akan putus

atau patah. Perpatahan yang diharapkan adalah pada bagian panjang ukur

benda uji, apabila patah terjadi di luar panjang ukur benda uji, pengujian

tersebut dinyatakan gagal. Apabila terjadi demikian maka pengujian diulang

dengan benda uji baru.

c) Data yang didapat kemudian dicatat selama pengujian tarik (pertambahan

beban (P) dan pertambahan panjang ( ) ) dengan interval yang ditentukan.

d) Beban tarik maksimum dan kekuatan tarik maksimum setelah benda uji

putus atau patah dicatat.

e) Pertambahan panjang yang tertera pada mesin uji dicatat setelah benda uji

patah.

3.4.2. Pengujian Kelelahan

Pengujian kelelahan dilakukan dengan tujuan untuk menentukan batas lelah

suatu material dengan suatu pembebanan. Semakin besar pembebanan maka jumlah

sikus yang didapat semakin kecil dan begitu juga sebaliknya.

Proses pengujian kelelahan adalah sebagai berikut :

a) Benda uji dipasang pada penjepit atau “chuck” kiri dan kanan pada alat uji

kelelahan. Diusahakan dalam menjepit benda uji dalam posisi yang tepat,

agar kedudukan dari benda uji benar-benar horisontal, kemudian kedua

b) Benda uji diberi beban, sehingga benda uji akan mengalami kelelahan dan

sampai pada saat benda uji tersebut akan putus atau patah.

c) Perpatahan yang diharapkan adalah pada bagian panjang ukur benda uji,

apabila patah terjadi di luar panjang ukur benda uji, pengujian tersebut

dinyatakan gagal. Apabila terjadi demikian maka pengujian diulang dengan

benda uji baru.

d) Setelah pengujian kelelahan putus data kemudian dicatat (jumlah siklus dan

pembebanan) dengan variasi beban yang ditentukan.

3.4.3. Pengujian Struktu Mikro

Proses pengujian struktur mikro adalah sebagai berikut :

a) Permukaan benda uji yang telah dibentuk diamplas mulai dari ukuran paling

kasar sampai paling halus (500 & 1000) mesh.

b) Setelah benda uji rata dan halus, selanjutnya dipoles dengan autosol dan

digosok dengan kain sampai halus dan bekas pengamplasan hilang sehingga

permukaan benda uji mengkilap.

c) Dilakukan pengetsaan dengan larutan NaOH pada permukaan benda uji,

kemudian diamkan selama 60 detik sambil digoyang-goyang. Selanjutnya

masukkan benda uji pada alkohol.

d) Permukaan benda uji yang dietsa NaOH dan alkohol akan menunjukkan

e) Permukaan yang telah dietsa diamati dibawah mikroskop logam dan

dilakukan pemotretan, kemudian di identifikasi.

3.4.4. Pengujian Struktur Makro

Pada pengujian struktur makro, yang dilakukan adalah pemotretan bentuk

struktur patahan yang terjadi pada permukaan spesimen yang patah. Spesimen yang

44

4.1. Hasil Uji Komposisi

Dari hasil pengujian komposisi diketahui unsur paduan :

Tabel 4.1 Komposisi Paduan Aluminium

4.2. Pengujian Tarik

Dari data hasil pengujian tarik, maka dapat dilakukan perhitungan tegangan

dan regangan pada benda uji dengan rumus sebagai berikut :

1. Benda uji hasil penyemprotan 1 : 3 selama 5 hari

Tabel 4.2 Data Uji Tarik Benda Uji Hasil penyemprotan 1 : 3 selama 5 hari

No. d

1 :3 Perbandingan air tawar dengan air laut.1 air tawar dan 3 air laut.

2. Benda uji Penyemprotan perbandingan 1 : 3 selama 7 hari

Tabel 4.3 Data Uji Tarik Benda Uji Penyemprotan perbandingan 1:3 selama 7 hari

No. d

3. Benda uji Penyemprotan 1:4 selama 5 hari

Tabel 4.4 Data Uji Tarik Benda Uji Penyemprotan perbandingan 1:4 selama 5 hari

No. d

1 : 4 Perbandingan air tawar dengan air laut.1 air tawar dan 4 air laut

4. Benda uji Penyemprotan 1 : 4 selama 10 hari

Tabel 4.5 Data Uji Tarik Benda Uji Penyemprotan 1:4 selama 10 hari

No. d

11.93 12.63 13.09 12.26

1 :3 Perbandingan air tawar dengan air laut.1 air tawar dan 3 air laut.

1 : 4 Perbandingan air tawar dengan air laut.1 air tawar dan 4 air laut

Gambar 4.1 Grafik Hubungan Kekuatan Tarik Dengan Jenis Perlakuan

1.2

1 :3 Perbandingan air tawar dengan air laut.1 air tawar dan 3 air laut.

1 : 4 Perbandingan air tawar dengan air laut.1 air tawar dan 4 air laut

4.2.1.Pembahasan Uji Tarik :

Dari hasil pengujian tarik, untuk perlakuan (penyemprotan air laut), baik pada

perbandingan 1 : 3 selama 5 hari dan 7 hari dan 1 : 4 selama 5 hari dan10 hari, telah

mengalami perubahan sifat mekanis. Dari grafik dan data hasil perhitungan dapat

diketahui bahwa aluminium paduan cenderung tidak mengalami penurunan kekuatan

tarik dan peningkatan regangan yang signifikan.

Sesuai dengan perubahan kekuatan tarik (sifat mekanis), pada umumnya jika

bahan mengalami perubahan, dalam hal ini bahan menjadi lebih getas, maka beban

maksimum, beban patah, kekuatan tarik, tegangan patah dan regangan juga akan

mengalami perubahan.

4.3. Pengujian Kelelahan

Pada pengujian tarik diperoleh hasil tegangan tarik maksimum yang dapat

diterima oleh beban. Hasil dari pengujian tarik diperoleh tegangan tarik maksimum

rata-rata, maka penentuan beban awal sebagai acuan adalah 80 % dari tegangan tarik

maksimum, sehingga diperoleh :

2

selanjutnya beban diturunkan sampai siklus aman perancangan yaitu sebesar

2.250.000 atau lebih, dengan siklus putaran beban bervariasi. Dengan beban sebesar

16,20 kg, dimungkinkan dapat menyebabkan bahan akan mengalami kelelahan dan

patah. Untuk selanjutnya, data hasil pengujian tersebut disajikan dalam bentuk grafik

hubungan antara tegangan (S) dengan jumlah siklus (N).

1. Benda uji hasil semprot 1 : 3 selama 5 hari

Tabel 4.6 Data Uji Kelelahan Hasil semprot 1 : 3 selama 5 hari

1 :3 Perbandingan air tawar dengan air laut.1 air tawar dan 3 air laut.

6. 12 13 7,66 445285

7. 12 12 7,07 726743

8. 12 11,5 6,78 987686

9. 12 11 6,48 1792396

10. 12 10,5 6,19 2176321

2. Benda uji penyemprotan 1 : 3 selama 7 hari

Tabel 4.7 Data uji Kelelahan Benda Uji penyemprotan 1 : 3 selama 7 hari

1 :3 Perbandingan air tawar dengan air laut.1 air tawar dan 3 air laut.

No. D

(mm)

W

(kg) (kg/mm2)

N

(jumlah siklus)

1. 12 18 10,61 17170

2. 12 17 10,02 30390

3. 12 16 9,43 98466

4. 12 15 8,84 175740

5. 12 14 8,25 318080

6. 12 13,5 7,96 456098

7. 12 13 7,66 665315

9. 12 12 7,07 1336998

10. 12 11 6,48 2251894*

Ket : (*) tidak patah

3. Benda uji penyemprotan 1:4 selama 5 hari

Tabel 4.8 Data uji Kelelahan Benda Uji penyemprotan 1:4 selama 5 hari

1 : 4 Perbandingan air tawar dengan air laut.1 air tawar dan 4 air laut

No. D

(mm)

W

(kg) (kg/mm2)

N

(jumlah siklus)

1. 12 18 10,43 7790

2. 12 17 10,02 14747

3. 12 16 9,43 123768

4. 12 15 8,84 174235

5. 12 14 8,25 224520

6. 12 13,5 7,96 670242

7. 12 13 7,66 802871

8. 12 12 7,07 1344834

9. 12 11 6,48 1693579

4. Benda uji penyemprotan 1 : 4 selama 10 hari

Tabel 4.9 Data uji Kelelahan Benda Uji penyemprotan 1 : 4 selama 10 hari

1 : 4 Perbandingan air tawar dengan air laut.1 air tawar dan 4 air laut

No. D

(mm)

W

(kg) (kg/mm2)

N

(jumlah siklus)

1. 12 18 10,61 39011

2. 12 17 10,02 180800

3. 12 16 9,44 188241

4. 12 15 8,85 195653

5. 12 14 8,25 219818

6. 12 13,5 7,96 255765

7. 12 13 7,66 287730

8. 12 12 7,07 302612

9. 12 11 6,48 490010

10. 12 10 5,89 2250346*

Grafik Tegangan VS Siklus

Jumlah Siklus (10N)

T

1 : 3Perbandingan air tawar dengan air laut.1 air tawar dan 3 air laut

1 : 4 Perbandingan air tawar dengan air laut.1 air tawar dan 4 air laut

Gambar 4.3 Grafik Hubungan Tegangan Dengan Jumlah Siklus

4.3.1. Pembahasan Uji Kelelahan :

Dari hasil pengujian kelelahan, aluminium paduan pada perlakuan

(penyemprotan air laut) untuk perbandingan 1 : 3 selama 7 hari dan 1 : 4 selama 10

hari pada pembebanan yang sama (12 kg) cenderung tidak mengalami penurunan

ketahanan lelah. Hasil penyemprotan 1 : 3 dan 1 : 4 selama 5 hari didapatkan hasil

yang lebih baik bila dibandingkan dengan kondisi dengan lama penyemprotan 7 hari

dan 10 hari.

Pada pengujian kelelahan, beban yang diberikan berbanding terbalik dengan

jumlah siklus, makin besar beban yang diberikan maka jumlah siklus akan semakin

kecil begitu juga sebaliknya.

4.4. Pengamatan Struktur Mikro

Untuk perhitungan perbesaran struktur mikro menggunakan perbesaran 200×.

Tujuan dari pengujian struktur mikro ini adalah untuk mengetahui hubungan struktur

mikro yang diperoleh dari komposisi kimia bahan uji. Analisis pengujian ini disajikan

dalam bentuk gambar yang diambil dengan menggunakan kamera khusus untuk

pemotretan.

Hasil uji srtuktur mikro dapat dilihat pada Gambar 4.4 sampai dengan Gambar 4.8 :

Gambar 4.6 Struktur Mikro Pada Kondisi 1 : 3 selama 7 hari, perbesaran 200×

Gambar 4.8 Struktur Mikro Pada Kondisi 1 : 4 selama10 hari, Perbesaran 200×

4.4.1. Pembahasan Struktur Mikro:

Dari hasil pengujian, pengamatan dan pemotretan terlihat perubahan struktur

kristal aluminium paduan (penyemprotan air laut). Susunan struktur kristal

Aluminium paduan (penyemprotan air laut) pada pengujian struktur mikro cenderung

tidak terlihat perubahan. Oleh karena waktu penyemprotan yang kurang lama,

sehingga hal ini memungkinkan bahwa dampak korosi pada Alumunium paduan

terlihat kurang jelas. Oleh karena bahan Alumunium adalah bahan yang sulit

terkorosi. Hal ini juga sedikit mempengaruhi terhadap kekuatan tarik dan ketahanan

4.5. Pengamatan Struktur Makro

Pengamatan ini dihasilkan melalui pemotretan penampang patahan pada

benda uji, untuk melihat perbedaan berbagai bentuk patahan yang ada, perbedaan ini

disebabkan beban yang dipasang pada pengujian kelelahan berbeda pula.

Pengamatan pada struktur patahan ini, dilakukan pada permukaan patah dari

hasil pengujian kelelahan pada siklus rendah (beban tinggi). Hasil dari uji struktur

makro dapat dilihat pada Gambar 4.9 sampai dengan Gambar 4.12 :

Gambar 4.9 Penampang Patahan Lelah Material Hasil 1 : 3 selama 5 hari, dengan

Gambar 4.10 Penampang Patahan Lelah Material 1 : 3 selama 7 hari, dengan

Pembebanan 15 kg , Siklus 175740

Gambar 4.11 Penampang Patahan Lelah Material 1 : 4 selama 5 hari, dengan

Gambar 4.12 Penampang Patahan Lelah Material 1 : 4 selama 10 hari, dengan

Pembebanan 15 kg , Siklus 195653

4.5.1. Pembahasan Struktur Makro :

Dari hasil pengamatan dan foto struktur makro dapat dilihat bahwa perpatahan

yang terjadi akibat uji kelelahan adalah patah getas, perpatahan ini ditandai dengan

bentuk permukaan yang terlihat lebih rata dan terang serta hanya sedikit terjadi

deformasi plastis.

Pada pengujian struktur makro cenderung tidak ada perubahan butiran,

62

5.1. Kesimpulan

Setelah melakukan proses penelitian mengenai sifat fisis dan mekanis aluminium

paduan, penyemprotan 1 : 3 dalam waktu 5 hari dan 7hari, penyemprotan 1 : 4 dalam

waktu 5 hari dan 10 hari, maka dapat diambil beberapa kesimpulan sebagai berikut :

1. Aluminium paduan cenderung tidak mengalami penurunan kekuatan tarik pada

kondisi penyemprotan 1 : 3 dalam waktu 5 hari maupun 7 hari, dan pada kondisi

penyemprotan 1 : 4 dalam waktu 5 hari dan 10 hari.

2. Aluminium paduan mengalami peningkatan regangan pada kondisi penyemprotan

1 : 3 dalam waktu 5 hari maupun 7 hari dan kondisi penyemprotan 1 : 4 dalam

waktu 5 hari maupun 10 hari.

3. Ketahanan lelah pada aluminium paduan cenderung tidak mengalami penurunan.

4. Dari hasil pengujian, pengamatan dan pemotretan tidak terlihat perubahan yang

signifikan pada struktur kristal aluminium paduan. Karena lamanya waktu

penyemprotan relatif singkat, sehingga korosi tidak sampai menembus kristal

5.2. Saran

1. Agar diperoleh hasil yang maksimal, perlu ketelitian dan kecermatan dalam

melaksanakan pengujian.

2. Proses pengerjaan mesin harus dilakukan dengan ketelitian tinggi, karena

mempunyai permukaan bahan yang rata akan mengurangi perkembangan

retak yang dapat menyebabkan patah pada bahan.

3. Pembuatan spesimen, sebaiknya diperhatikan dan disesuaikan dengan fungsi

dan penggunaannya.

4. Diperlukan waktu yang lebih lama dan pertambahan besarnya prosentase air

laut, sehingga korosi dapat menembus batas butir dari paduan aluminium dan

mengakibatkan perubahan sifat mekanis dan sifat fisis aluminium paduan

Gambar 1. Alat foto mikro

Gambar 3. Alat penyemprotan

Gambar. Diagram Fasa Paduan Al – Si

Nama : dp. 5. dan dp.10

Type : a.

Bentuk : Batang uji tarik bundar untuk dijepit

So

Batang uji dp.5 Batang uji dp.10

d

1) Untuk bahan-bahan yang lunak bagian untuk di jepit diperlukan lebih tebal.

OPERATION PROCEDURES

1. Machine the test specimen to the standard size as shown Figure 1.

Figure 1 Standard size of testing specimen

2. Mount test specimen inside the holders and check with a measuring instrument to

see if the test specimen is eccentric or not. Use enclosed wrenches to fix the test

specimen.

3. Turn the control handle of loading, without any weights W, to adjust the

horizontal line of holder parallel to the central line of test specimen. But hanging

rod of weights itself should be vertical.

4. Adjust the set bolt to keep the distance of limit sensor to be 18. Please note that

the distance should be kept around 18 mm. If the distance is too long, then the

sensor won’t be detected when specimen breaks. So the motor will keep on

turning and might cause some unforeseen trouble and accident. On the contrary, if

too short, the sensor (lower) would be damaged easily.