PENGUKURAN KINERJA OPERASIONAL

MELALUI IMPLEMENTASI TOTAL PRODUCTIVE

MAINTENANCE DI PT. XYZ

Nur Ainul Malik dan Mohammad HamsalMagister Manajemen - Fakultas Ekonomi Universitas Indonesia

This study describes the implementation of Total Productive Maintenance (TPM) in the area of of plastic injection PT. XYZ are measured using the Overall Equipment Effectiveness (OEE) and Total Equipment Effectiveness Performance (TEEP) to measure the effectiveness of injection equipment or machinery as a strategy to improve manufacturing productivity and performance. The average value of OEE in the area of the injection machine is 68.42% and the average was 57.96% TEEP value, that value is Fairly Typical level. Implement and maintain the consistency of implementation of TPM is essential for improving the operational performance in the area of the injection machine and implement proactive maintenance as a continuous improvement activity.

Keywords: Total Productive Maintenance (TPM), Overall Equipment Effectiveness

(OEE), Total Effectiveness Equipment Performance (TEEP).

PENGUKURAN KINERJA OPERASIONAL MELALUI IMPLEMENTASI TOTAL PRODUCTIVE MAINTENANCE DI PT. XYZ

Pendahuluan / Latar Belakang

PT. XYZ adalah perusahaan manufaktur sepeda motor dengan kapasitas per tahun sebanyak 4,4 juta motor (tahun 2012), dan terus akan menambah kapasitasnya menjadi 5,3 juta motor lebih pada tahun berikutnya. Kenaikan ini menjadi tantangan bagi manufaktur untuk mengikuti keinginan pasar. Harapannya dengan tingkat produksi yang tinggi dapat menjaga tingkat pemborosan yang terjadi rendah bahkan mencapai titik nol. Saat ini tingkat produk cacat menjadi perhatian khusus, karena jika hasil produksi tidak sesuai dengan yang diinginkan maka unit produksi yang sudah direncanakan tidak tercapai secara kapasitas.

Dalam proses manufaktur injeksi plastik di perusahaan otomotif khususnya sepeda motor, tiap mesin merupakan aset perusahaan yang diharapkan dapat menghasilkan keluaran maksimal. Mesin injeksi plastik memiliki karakteristik tersendiri, manufaktur injeksi plastik merupakan proses produksi hulu

(upstream) yang sangat mempunyai

keterbatasan waktu produktif, sehingga waktu produktif dari mesin injeksi plastik sangat diperhatikan dan menjadi fokus dalam melakukan perencanaan unit produksi.

Produktivitas yang tinggi maka aktivitas pemeliharaan menjadi hal yang menjadi prioritas, karena waktu yang

hilang (loss time), kinerja, dan kerugian produksi yang diakibatkan oleh kerusakan peralatan menjadi hal yang sangat ditakuti karena mengganggu jalannya produksi unit motor. Aktivitas pemeliharaan tidak berjalan sesuai dengan rencana karena berbagai macam hal, diantaranya karena pencapaian produksi tidak mencapai target maka proses produksi terus dilakukan untuk mencapai target, waktu yang tersedia untuk melakukan pemeliharaan sangat sedikit, sehingga pemeliharaan yang dilakukan adalah pemeliharaan korektif saat proses produksi berlangsung.

Faktor-faktor yang mendukung untuk tercapainya produktivitas seperti, pencapaian produksi, efisiensi waktu produktif untuk menghasilkan keluaran, waktu siklus, kinerja operator, penanganan kerusakan dan kegagalan proses, menjadi perhatian bagi perusahaan tetapi tidak dalam satu indikator kinerja sehingga pemahaman pross bisnis dan proses manufaktur menjadi terpisah, sehingga target pencapaian target menjadi bias.

Produktivitas yang belum optimal sehingga tidak tercapainya kapasitas terpasang yang telah ditetapkan, akibat permintaan pasar yang tinggi menyebabkan permintaan akan unit motor tinggi, tetapi banyak kendala yang ada untuk dapat mencapai tingkat kapasitas yang diinginkan. Terdapat indikator kinerja yang telah diimplementasikan pada lantai produksi, tetapi indikator tersebut tidak dapat menunjukkan kapabilitas proses yang dihasilkan dari aset perusahaan terhadap permintaan yang diharapkan. Adanya tingkat utilisasi mesin dan peralatan yang belum optimal terhadap target yang telah ditetapkan.

Tujuan dari penelitian ini adalah mengidentifikasi faktor-faktor yang

terhadap pengembangan pekerja,

continuous improvement, perubahan

organisasi, dan manajemen kualitas khususnya di area injeksi plastik. Mengetahui dan mengerti operational

performance menggunakan Overall Equipment Effectiveness (OEE) dan Total Effectiveness Equipment Performance (TEEP) dalam kaitannya dengan

efektivitas mesin dan peralatan, untuk melakukan manajemen aset, serta penggunaanya dalam proses manufaktur khususnya di area injeksi plastik.

Tinjauan Teoritis

Tujuan dari kegiatan TPM adalah untuk memperkuat bisnis utama perusahaan dengan menghilangkan semua kerugian melalui pencapaian tidak ada cacat (zero defect), tidak ada gagal proses

(zero breakdown), dan tidak ada

kecelakaan (zero accident). Dari pencapaian tersebut, pencapaian tidak ada gagal proses (zero breakdown) adalah yang paling signifikan, karena kegagalan proses secara langsung mengarah pada produk yang cacat dan rasio pengoperasian peralatan yang lebih rendah, yang pada gilirannya menjadi faktor utama untuk kecelakaan (Shirose, 1996).

TPM dalam skenario manufaktur masa kini memanfaatkan partisipasi seluruh karyawan untuk meningkatkan ketersediaan peralatan produksi

(availability), kinerja (performance),

kualitas (quality), kehandalan (reability), dan keamanan (security). TPM mencoba untuk memanfaatkan “hidden capacity” atau kemampuan tersembunyi secara kapasitas mesin dan peralatan untuk proses yang tidak efektif.

TPM dapat di definisikan dengan mempertimbangkan tujuan berikut:

kerugian besar) yang dibagi dari tiga kerugian utama:

1. Down time losses: di definisikan sebagai kerusakan peralatan dan

setup dan penyesuaian (slowdown).

2. Speed losses: yang dapat ditemukan sebagai pengurangan atau perlambatan waktu proses yang terjadi dan penghentian jangka pendek dan persiapan produksi. 3. Defect atau Quality Losses: segala

hal mengenai cacat produksi, pengerjaan ulang, dan rejek awal. Untuk mencapai efektivitas peralatan secara keseluruhan, TPM bekerja untuk meng-hilangkan “Six

Big Losses” yang menjadi kendala

dalam menghasilkan efektivitas dari operasional peralatan.

b. Melibatkan operator dalam melakukan perawatan harian, ini berarti untuk mencapai autonomous maintenance. Para pekerja yang mengoperasikan peralatan tersebut mengambil tanggung jawab untuk beberapa kegiatan pemeliharaan seperti:

• Tingkat Perbaikan: operator mengambil tindakan untuk memperbaiki mesin dan peralatan sesuai dengan cek item.

• Tingkat Pencegahan: operator akan mengambil tindakan korektif untuk mencegah timbulnya masalah.

• Tingkat Improvement: operator tidak akan dibebankan pada proses

improvement, karena operator akan

mengambil langkah tindakan korektif pada saat kegagalan proses terjadi.

c. Meningkatkan efisiensi dan efektivitas pemeliharaan, artinya memiliki pendekatan sistematis untuk semua kegiatan pemeliharaan. Hal ini melibatkan identifikasi sifat dan tingkat pemeliharaan preventif yang diperlukan

untuk masing-masing peralatan, penciptaan standar untuk

condition-based maintrenance (kondisi berbasis

perawatan), dan pengaturan tanggung jawab masing-masing pekerja untuk kegiatan operasi rutin dan staf pemeliharaan.

d. Mendidik dan melatih personil, tugas ini merupakan salah satu yang paling penting dalam pendekatan TPM, dengan melibatkan semua orang di perusahaan operator diajarkan cara kerja pada mesin dan peralatan mereka dan cara mempertahankan dalam kondisi mesin dan peralatan yang siap untuk melakukan proses produksi dengan benar. Karena operator akan melakukan beberapa pemeriksaan, penyesuaian mesin dan peralatan secara rutin, dan tugas-tugas pencegahan lainnya, pelatihan tersebut melibatkan operator mengajarkan melakukan inspeksi tersebut dan cara kerja dengan personil pemeliharaan dalam suatu tim kecil (partnership). Juga yang terlibat adalah pelatihan pengawas mengenai bagaimana mengawasi cara kerja tim di dalam TPM.

e. Merancang dan mengelola mesin dan peralatan untuk melakukan pemeliharaan preventif. Peralatan ini mahal dan harus dipandang sebagai aset produktif untuk seluruh kelangsungan hidup perusahaan. Merancang peralatan yang lebih mudah untuk dioperasikan dan dipelihara daripada desain sebelumnya merupakan bagian mendasar dari TPM. Saran dari operator dan teknisi pemeliharaan membantu

engineering desain, menentukan, dan

pengadaan peralatan yang lebih efektif.

Overall Equipment Effectiveness (OEE)

Hasil strategis implementasi TPM adalah terjadinya penurunan kegagalan

proses dan kerusakan mesin dan peralatan tak terduga yang mengganggu produksi dan mengakibatkan kerugian, yang bisa melebihi jutaan dolar setiap tahunnya (Gosavi, 2006). Overall Equipment

Effectiveness (OEE) merupakan

metodologi yang menggabungkan metrik dari semua peralatan manufaktur menjadi pedoman untuk sistem pengukuran yang membantu manufaktur dan operasi tim dalam meningkatkan kinerja mesin dan peralatan untuk mengurangi mesin dan peralatan cost of ownership (COO).

TPM menggunakan OEE sebagai metrik kuantitatif untuk mengukur kinerja suatu sistem yang produktif. OEE adalah inti metrik untuk mengukur keberhasilan pelaksanaan program TPM (Jeong dan Phillips, 2001). Tujuan keseluruhan dari TPM adalah untuk meningkatkan efektivitas peralatan secara keseluruhan (Shirose, 1989, Huang et al, 2002; Juric et al, 2006). OEE dihitung dengan menghasilkan produk dari ketersediaan peralatan, efisiensi kinerja proses dan tingkat kualitas produk (Dal et al, 2000; Ljungberg, 1998.):

OEE = Availability (A) x Performance efficiency (P) x Rate of quality (Q) (1)

Dengan :

(1) Availability (A)

Loading time – Downtime x 100

= —————————————— (2)

Loading time (2) Performance efficiency (P)

Processed amount

= ———————————————— x 100 (3)

Operating time/theorical cycle time (3) Rate of quality (R)

Process amount – defect amount

= ———————————————— x 100 (4)

Process amount

Berikut adalah nilai rasio OEE dengan tingkat pencapain tertentu :

• Nilai rasio OEE mencapai 100% merupakan proses produksi yang sempurna : proses manufaktur yang menghasilkan hanya produk sesuai standar dan tidak ada cacat produk, kecepatan produksi yang tinggi dengan sesuai waktu siklus dan kapasitas terpasang, tidak ada downtime.

• Nilai rasio OEE mencapai 85% merupakan tingkat kelas dunia (world

class level) untuk perusahaan dengan

proses produksi secara otomatisasi dengan karakteristik pabrikan tertentu merupakan perusahaan tingkat global, untuk banyak perusahaan nilai rasio ini menjadi target jangka panjang.

• Nilai rasio OEE mencapai 60% merupakan pencapaian dengan tingkat yang wajar (fairly typical level), dan terindikasi banyak ruang perbaikan yang harus dilakukan untuk mencapai tingkat perusahaan kelas dunia.

• Nilai rasio OEE mencapai 40% merupakan tingkat pencapaian yang rendah yang biasanya di dapatkan oleh perusahaan yang baru mulai dan memiliki sistem yang baru, dan terus melakukan perbaikan dalam meng-identifikasi kinerja perusahaannya.

Salah satu tujuan utama dari TPM adalah untuk menghilangkan atau meminimalkan kerugian dari semua yang berhubungan dengan sistem manufaktur untuk meningkatkan efektivitas produksi secara keseluruhan. Perhitungan OEE dengan mempertimbangkan dampak dari

six big losses pada sistem produksi

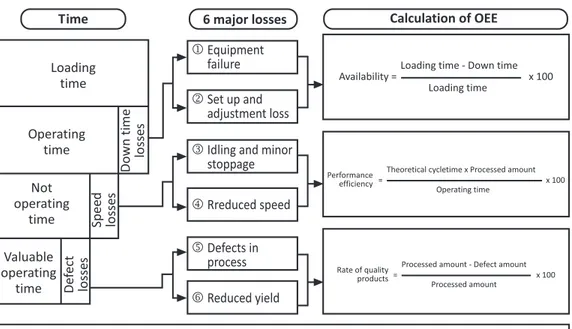

ditunjukkan pada Gambar 1. (McKellen, 2005).

Gambar 1. Perhitungan OEE berdasarkan Six Major Production Losses

OEE adalah peningkatan produk-tivitas secara proses yang dimulai dengan peningkatan kesadaran manajemen untuk memulai TPM dan komitmen mereka untuk fokus pada peningkatan kompetensi karyawan untuk bekerja dengalan melakukan pelatihan kerja tim dan lintas-fungsional dalam hal pemecahan masalah peralatan.

Total Effectiveness Equipment Performance (TEEP)

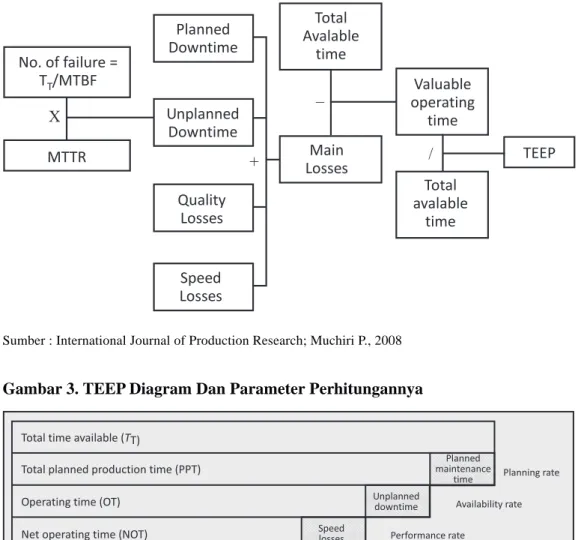

TEEP diperkenalkan oleh Ivanincic (1998), metoda ini sangat mirip dengan OEE. Perbedaan yang utama dengan OEE adalah memasukkan 2 parameter yaitu

planned downtime di dalam total planned time horizon. Parameter tersebut

mempertimbangkan kontribusi dari proses pemeliharaan kedalam produktivitas lantai

Sumber : Journal TPM; Ahuja et al, 2008.

produksi dari sebuah proses manufaktur. Perbedaan yang sangat jelas untuk parameter planned downtime dan

unplanned downtime. Meminimalisasi uplanned downtime, kadang disebut

dengan technical downtime, ini adalah tujuan yang umum di dalam pemeliharaan.

Unplanned downtime adalah sebuah fungsi

dari sejumlah breakdown yang terjadi antara waktu periode yang spesifik dan hubungannya diukur sebagai MTBF (Mean

Time Between Failure), dan MTTR (Mean Time To Repair) (Pintelon et al. 2000).

MTBF dan MTTR diklaim sebagai parameter untuk mengukur pencapaian mesin dan peralatan yang sangat berhubungan dengan tujuan proses manufaktur seperti kinerja secara fungsional dan proses kapabilitas (Wilson, 1999).

Gambar 2. Parameter Yang Digunakan Dalam Perhitungan TEEP

Sumber : International Journal of Production Research; Muchiri P., 2008

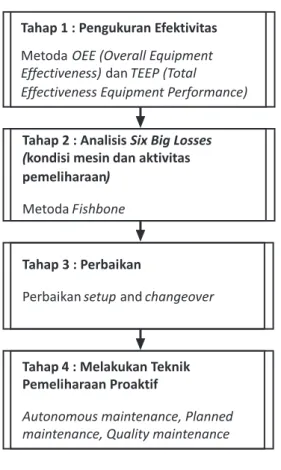

Gambar 3. TEEP Diagram Dan Parameter Perhitungannya

Sumber : International Journal of Production Research; Muchiri P., 2008

Metode Penelitian

Langkah 1 adalah Focus Improvement, yaitu peningkatan kinerja mesin yang lebih tinggi menuju level kinerja dan ketersediaan waktu produktif yang dinginkan. Langkah 2 Autonomous Maintenance, Planned Maintenance, Quality Maintenance, yaitu menjaga kinerja dan ketersediaan mesin yang tinggi sesuai yang dinginkan. Berikut adalah model pengolahan data :

Gambar 4. Efektivitas Kinerja Mesin dan Peralatan Model

Hasil Penelitian

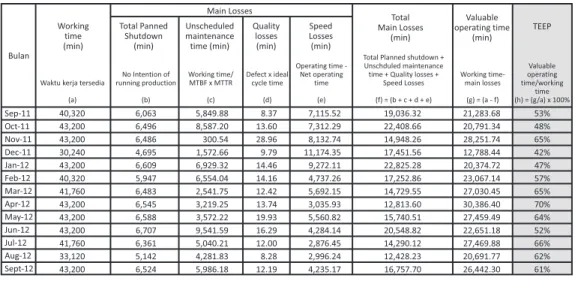

Availability - Dalam

memperhitung-kan ketersediaan (availability) untuk mendapatkan availability ratio, mempertimbangkan faktor seperti working

time, total planned shutdown yang terdiri

dari meeting pagi (P5M), pengecekan

utility dan pembersihan area kerja (clean/ check), waktu break (10 menit) dan waktu

istirahat (40 menit), dan planned

maintenance yaitu preventive maintenance

yang direncanakan berdasarkan ratio work

order maintenance yang dibagi dalam

jumlah proses pengerjaan maintenancenya dalam 1 tahun. Kemudian loading time, waktu setup dan adjustment, breakdown, sehingga mendapatkan waktu downtime,

dan akhirnya di dapat operating time yang kemudian dibagi dengan working timenya.

Performace - Mengukur tingkat

kinerja (performance) dari mesin injeksi. Dalam prhitungannya mempertimbangkan faktor total unit yang diproduksi dan ideal

cycle timenya untuk mendapatkan net oprating time yang dibandingkan dengan operating timenya.

Quality - Diukur untuk mengetahui

total hasil keluaran dengan kualitas yang telah ditetapkan dan dihasilkan dari suatu proses produksi berlangsung, berikut adalah tabel perhitungan quality rate dari proses produksi mesin injeksi :

Overall Equipment Effectiveness (OEE) - Setelah menghitung availability,

performance, dan quality ratio, selanjutnya

menghitung Overall Equipment

Effectiveness (OEE). Berikut adalah

perhitungan OEE dari lantai produksi mesin injeksi :

Tabel 1. Perhitungan OEE Mesin Injeksi Bulan Sept 2011 - Sept 2012

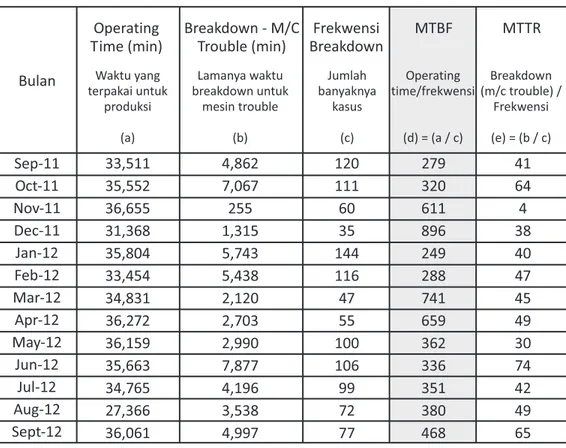

Perhitungan Mean Time Between

Failure (MTBF) dan Mean Time To Repair (MTTR) Mesin Injeksi - Data yang

dibutuhkan untuk menghitung MTBF adalah data waktu operasi mesin

(Operating time) dan data frekwensi

kerusakan (Frekwensi Breakdown) untuk

setiap bulan, sedangkan untuk menghitung MTTR adalah data waktu kerusakan mesin

(Breakdown – m/c trouble) dan data

frekwensi kerusakan (Frekwensi

Breakdown) untuk setiap bulan. Berikut

adalah tabel hasil perhitungan MTBF dan MTTR :

Tabel 2. Perhitungan MTBF dan MTTR Mesin InjeksiBulan Sept 2011 - Sept 2012

Sumber : Data perusahaan PT.XYZ setelah diolah

Total Effectiveness Equipment Performance (TEEP) - Dengan

mempertimbangkan faktor maintenance yaitu menggunakan nilai MBTF dan MTTR, maka perhitungan TEEP dilakukan untuk mengukur pencapaian

produktifitas mesin injeksi terkait dengan tujuan peningkatan produktifitas seperti kinerja fungsional (functional

performance) dan kemampuan proses (process capability). Berikut adalah tabel

Sumber : Data perusahaan PT.XYZ setelah diolah

Pembahasan

Analisis Nilai Overall Equipment

Effectiveness (OEE)

Berdasarkan hasil perhitungan sebelumnya, maka didapatkan hasil

Sumber : Data perusahaan PT.XYZ setelah diolah

Tabel 3. Perhitungan Total TEEP Mesin Injeksi Bulan Sept 2011 - Sept 2012

perhitungan OEE yang disimulasikan di dalam grafik berikut :

Grafik 1. Perbandingan Tren Data Aktual OEE Mesin Injeksi Dengan World Class

Faktor yang mempengaruhi nilai OEE aktual dibandingkan dengan nilai world

Sumber : Data perusahaan PT.XYZ setelah diolah

Grafik 3. Perbandingan Tren Data Aktual Performance Ratio Dengan World Class

Performance Ratio

Sumber : Data perusahaan PT.XYZ setelah diolah

class sebagai nilai target yang harus

dipenuhi.

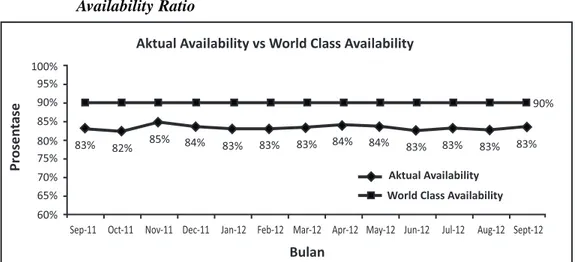

Grafik 2. Perbandingan Tren Data Aktual Availability Ratio Dengan World Class

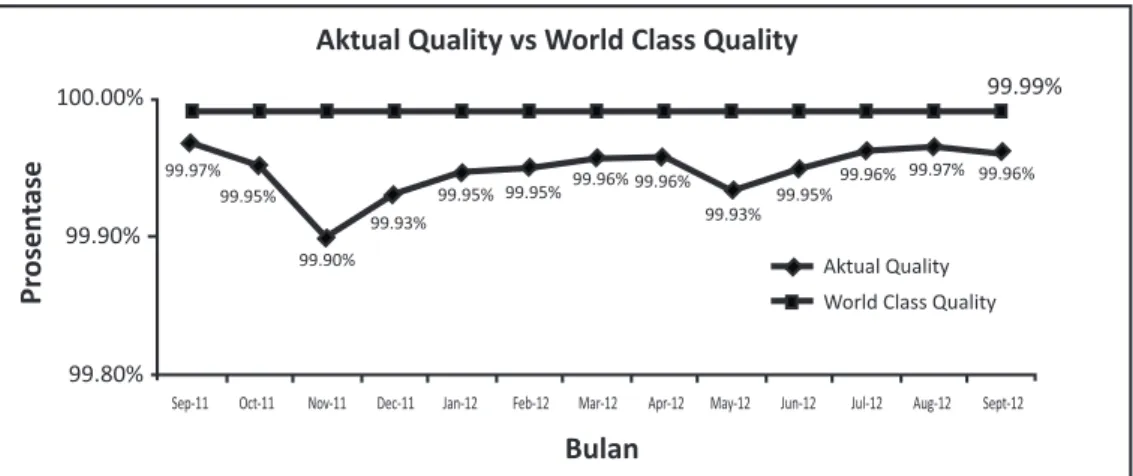

Grafik 4. Perbandingan Tren Data Aktual Quality Ratio Dengan World Class

Quality Ratio

Sumber : Data perusahaan PT.XYZ setelah diolah

Dari gambar grafik tersebut dapat dijelaskan sebagai berikut :

• Dari Grafik 1 menunjukkan nilai OEE di perusahaan PT.XYZ adalah 68.42%. Dari nilai rata-rata tersebut dapat di analisis bahwa effectiveness dari mesin injeksi masuk dalam kategori Fairly

typical OEE berdasarkan Japan Institute for Plant Maintenance (JIPM).

Pada bulan desember 2011 terlihat bahwa nilai OEE data aktual drop hingga 47%, disebabkan jadwal perencanaan produksi untuk mesin injeksi tidak seimbang, sehingga tidak semua mesin memiliki tipe part yang akan diproduksi sama, banyak mesin injeksi yang idle dan sangat mempengaruhi nilai OEE keseluruhan, dan terjadinya pergantian model yang memerlukan waktu penyesuaian. Terjadinya perubahan permintaan pasar secara aktual tidak dapat dihindari sehingga terjadi efek bullwhip di manufaktur hulu. Efek ini terjadi karena pembesaran dari variabilitas dari permintaan pelanggan dengan produsen.

• Grafik 2 menunjukkan bahwa nilai

availability dari mesin injeksi masih

dibawah level world class yaitu 90%, rata-rata nilai availability dari line mesin injeksi adalah 83,29%, faktor yang paling besar mempengaruhi dari

availability ini adalah waktu terjadinya breakdown mesin terhadap downtime

yang terjadi, dan setting adjustment akibat idle dan running produksi.

• Grafik 3 menunjukkan bahwa nilai

performance ratio dari mesin injeksi

jauh dibawah level world class yaitu 95%, rata-rata dari performance ratio dari mesin injeksi adalah 82.21%, artinya deviasinya hingga 12.79% menunjukkan masih banyak ruang perbaikan untuk meningkatkan rasio dari performance mesin injeksi, faktor yang sangat mempengaruhi

performance ratio ini adalah stabilitas

aktual waktu siklus untuk setiap siklus menghasilkan part, perbedaan setiap siklus aktual yang terjadi dengan ideal

cycle time yang sudah ditetapkan

mengakibatkan hilangnya potensi untuk mendapatkan hasil keluaran sesuai

dengan yang diharapkan, adanya aktivitas persiapan alat-alat produksi seperti kantong plastik, cutting tools dan pengaturan box untuk penyimpanan part.

• Grafik 4 menunjukkan bahwa pencapaian hasil keluaran dengan kualitas yang baik sesuai dengan standar kualitas tinggi, dari nilai level

world class quality yaitu 99.99%

rata-rata pencapaian aktual secara pencapaian hasil keluaran yang sesuai dengan standar kualitas adalah 99.95%, artinya hasil keluaran sudah sesuai dengan level world class.

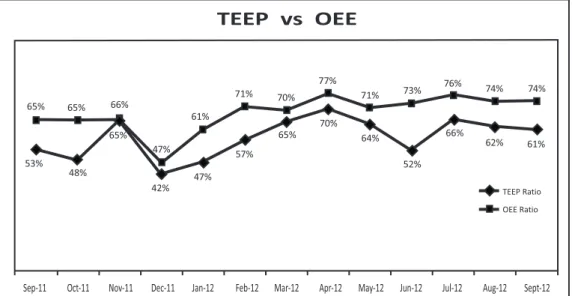

Grafik 5. Perbandingan nilai TEEP Ratio Dengan OEE Ratio

Sumber : Data perusahaan PT.XYZ setelah diolah

• Kestabilan proses manufaktur menjadi perhatian khusus dalam proses pencapaian kebutuhan unit yang sudah direncanakan oleh perusahaan sehingga unit motor yang dihasilkan dari sebuah perencanaan produksi unit tidak terganggu.

Analisis Nilai Total Effectiveness

Equipment Performance (TEEP)

-Berdasarkan Tabel 6 perhitungan Total

Effectiveness Equipment Performance (TEEP) untuk seluruh mesin injeksi

periode selama 1 tahun, dapat digambarkan pada grafik berikut yang dibandingkan dengan nilai OEE-nya :

Dari gambar grafik tersebut dapat dijelaskan sebagai berikut :

• Dengan mempertimbangkan faktor pemeliharaan korektif saat terjadi

breakdwon yang dihitung dengan

menggunakan MTBF dan MTTR sebagai nilai waktu pemeliharaan yang tidak terjadwal, memberikan kontribusi

nilai waktu pemeliharaan yang tidak terjadwal dibagi dengan total kerugian utama menghasilkan nilai 57.96%, hal tersebut mempengaruhi nilai tren dari TEEP terhadap OEE.

• Dari tren tersebut terdapat potensi untuk ditingkatkan dengan menurunkan nilai MTTR, dan nilai MTBF untuk

produktivitas terhadap penurunan waktu breakdown.

Analisis Six Big Losses - Berikut adalah

Grafik 6 menggambarkan diagram pareto dari 6 kerugian besar (six big losses) :

Grafik 6. Diagram Pareto 6 Kerugian Besar (Six Big Losses) di Line Mesin Injeksi

Sumber : Data perusahaan PT.XYZ setelah diolah

Dari gambar grafik diatas dapat dijelaskan bahwa kerugian terbesar dari gamar grafik diatas adalah speed losses, dengan prosentase 56.85%, potensi perbaikan terbesar yang terjadi adalah saat terjadi speed losses, oleh karena itu perlu ditingkatkan operator awareness.

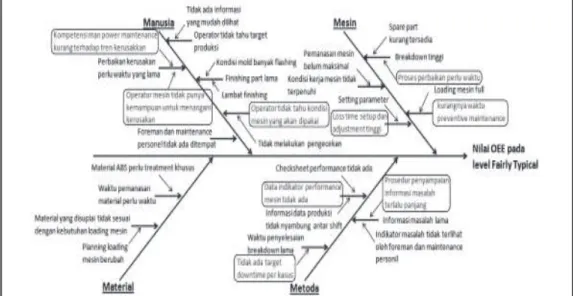

Diagram Fishbone - Berikut adalah

diagram fishbone yang mengambarkan faktor-faktor sebab akibat dari rasio kinerja dengan level Fairly Typical dari mesin injeksi (OEE) pada implementasi TPM :

Berdasarkan gambar diatas dapat dijelas-kan bahwa :

• Pencapaian nilai OEE sebesar 68.42% yang berada diantara level fairly typical sebesar 60% dan level world class sebesar 85% disebabkan oleh faktor-faktor dari mesin dengan breakdown relatif tinggi sangat mempengaruhi nilai

downtime karena terjadinya

kerusakan-kerusakan berat tetapi tidak memiliki tren tertentu. Proses pengerjaan kerusakan berat membutuhkan waktu yang lama juga man power yang lebih dari 1 orang. Selain itu loss time akibat

setup yaitu pergantian model atau

adanya mesin idle mulai dari 1 shift off sampai pada 3 shift off, sesuai dengan karakter mesin injeksi, dan adjustment saat terjadi trouble atau masalah kualitas sampai pada kualitas part standar.

• Breakdown yang relatif tinggi sangat

besar kemungkinan terjadi karena pemeliharaan preventif tidak berjalan dengan semestinya, sehingga ada beberapa pekerjaan pemeliharaan preventif yang tidak dilakukan sehingga berpotensi sampai terjadi breakdown.

• Faktor penyebab lainnya yaitu manusia

(man power), operator mesin yang

hanya melakukan proses produksi saja, karena secara sistem, produksi tidak melakukan aktivitas pemeliharaan, sehingga jika terjadi indikasi masalah operator sulit untuk menentukan apakah masalah tersebut akan berpotensi

menjadi breakdown. Operator jarang sekali mengetahui kondisi mesin saat mesin itu akan dipakai produksi, seharusnya operator melakukan pengecekan setiap kali akan dilakukan proses produksi, maka sebelum

breakdown terjadi sudah dilakukan

perbaikan.

• Metoda sistem informasi masalah yang terjadi memiliki hambatan karena secara struktural poduksi sebagai pembuat part, engineering sebagai personel pemeliharaan, dan bagian pendukung lain, memiliki jalur struktural yang berbeda, sehingga secara hierarki pelaporan menjadi sangat struktural, maka waktu penyelesaian atau analisis masalah menjadi sangat lama, dan kontribusi terhadap nilai OEE ratio negatif.

• Tidak adanya indikator operational

performance untuk dijadikan dasar continuous improvement, sehingga

mulai dari level operator sampai ke manajemen puncak kurang memiliki perhatian dalam menjaga level

performance, hingga meningkatkan

produktivitas dalam memenuhi target

production unit.

Maintainability Improvement

1. Analisis Mean Time Between Failure

(MTBF) - Berikut adalah

menggambarkan tren data selama 1 tahun nilai MTBF dari area injeksi plastik :

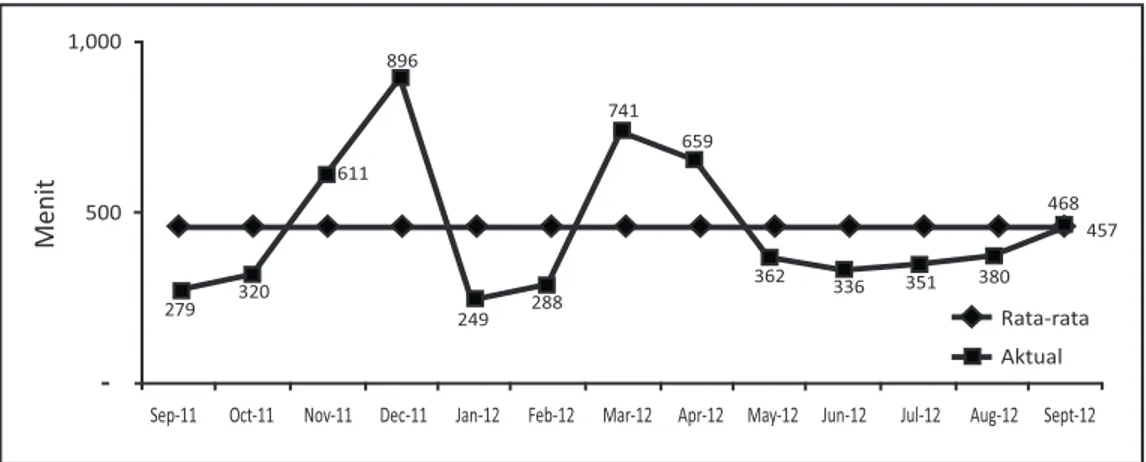

Grafik 7. Tren Data Aktual Mean Time Between Failure (MTBF) Dengan Nilai Rata-Ratanya Selama 1 Tahun

Sumber : Data perusahaan PT.XYZ setelah diolah

Dari gambar grafik diatas dapat dijelaskan sebagai berikut :

• Secara umum proses produksi mesin injeksi di PT.XYZ mempunyai waktu kerusakan rata-rata setiap 457 menit antar kerusakan atau setara dengan 7.62 jam dengan jam kerja 1 hari selama 3 shift (24 jam).

• Jika dilihat dari grafik diatas selama 1 tahun tren data menunjukkan nilai MTBF pada bulan September 2011 dan Oktober 2011 rendah sehingga kejadian antar breakdown mempunyai rentang waktu yang cepat, tetapi pada bulan November 2011 dan Desember 2011 tinggi yang artinya rentang waktu antar kerusakan lebih lama, kemudian menurun rendah pada bulan Januari 2012 dan Februari 2012. Pada bulan Mei 2012 dan April 2012 kembali tinggi, sisa bulan sampai dengan September 2012 kemudian bergerak rendah.

• Tren tersebut dipengaruhi oleh loading mesin pada bulan yang sama menunjukkan bahwa karakter mesin injeksi dalam manufaktur injeksi plastik mempunyai tren bahwa semakin mesin injeksi mempunyai loading tinggi tetapi

pola produksi yang sering sekali idle kemudian running, menyebabkan sering terjadinya kerusakan pada mesin injeksi, hal tersebut dipengaruhi oleh banyak faktor yaitu mesin injeksi sangat memerlukan kondisi dimana panas dari

barrel yang berfungsi sebagai proses

melting material stabil dengan deviasi suhu + 5oC, jika hal tersebut tidak

tercapai akan mempengaruhi kinerja mesin injeksi dengan terjadi

breakdown.

• Analisis MTBF ini digunakan untuk memperkirakan kecenderungan kapan mesin injeksi akan mengalami kerusakan, sehingga bisa dilakukan aktivitas pemeliharaan preventif misalnya penggantian komponen, servis ringan dan sebagainya, serta memprioritaskan perbaikan pada mesin yang memiliki nilai MTBF yang paling rendah dengan tujuannya agar frekuensi kerusakan dapat berkurang.

Analisis Mean Time To Repair (MTTR)

Berikut adalah Grafik 8 meng-gambarkan tren data selama 1 tahun nilai MTBF dari area injeksi plastik :

Grafik 8. Tren Data Aktual Mean Time To Repair (MTTR) Dengan Nilai Rata-Ratanya Selama 1 Tahun

Sumber : Data perusahaan PT.XYZ setelah diolah

Dari gambar grafik diatas dapat dijelaskan sebagai berikut :

• Secara umum mesin injeksi plastik memiliki waktu rata-rata perbaikan yaitu 45 menit setiap terjadinya kerusakan.

• Pola data tren yang terjadi pada kondisi di Grafik 4.8. menunjukkan beberapa bulan mengalami kerusakan yang memang sangat berat sehingga hal tersebut seharusnya dapat diatasi dengan adanya pelatihan atau peningkatan kompetensi dari pekerja pemeliharaan dalam hal ini adalah bagian engineering, sehingga pola kerusakan tersebut dapat di antisipasi dengan penentuan target penyelesaian kerusakan (breakdown).

• Semakin lamanya rata-rata waktu perbaikan tersebut menunjukkan bahwa mesin mengalami kerusakan yang cukup berat. Peristiwa ini dapat terjadi karena kurangnya antisipasi perawatan yang lebih intensif baik dari pihak pemeliharaan maupun dari operator. Tindakan yang dapat dilakukan yaitu

melakukan perubahan kebijakan pemeliharaan preventif.

Kesimpulan

Berdasarkan hasil pengolahan data dan pembahasan berupa analisa faktor-faktor yang mempengaruhi kinerja injeksi plastik dalam implementasi TPM untuk peningkatan produktivitas, maka dapat diambil kesimpulan sebagai berikut : 1. Total efektivitas mesin injeksi untuk

mengetahui level kinerja operasional area injeksi plastik:

a. Availability dari line mesin injeksi adalah 83.29%, angka tersebut dibawah level world class yaitu 90%. Peningkatan availability ratio dapat dilakukan dengan menekan

downtime, melakukan secara

intensif autonomous maintenance,

b. Performance ratio dari mesin

injeksi adalah 82.21%, rasio tersebut masih dibawah level performance

ratio world class yaitu 95%.

Peningkatan nilai performance ratio ini dapat dilakukan dengan

dengan mampu menghasilkan keluaran part.

c. Quality ratio dari proses injeksi

mencapai 99.95% sangat dekat dengan level world class ratio yaitu 99.99%. Jadi untuk quality ratio dapat dipertahankan sehingga mampu untuk tetap menghasilkan keluaran dengan level tinggi.

d. OEE ratio dari proses injeksi adalah

68.42%, dari hasil tersebut masih dibawah level world class yaitu 85%, yang artinya masih banyak ruang perbaikan yang bisa dilakukan di dalam manufaktur injeksi plastik sehingga dapat dicapai level world

class manufacture.

e. TEEP ratio dari proses injeksi

adalah 57.96%, dengan mempertimbangkan faktor pemeliharaan korektif saat terjadi

breakdown yang dihitung dengan

menggunakan MTBF dan MTTR sebagai nilai waktu pemeliharaan yang tidak terjadwal, memberikan kontribusi yang cukup tinggi terhadap total nilai main losses. Dari hasil analisa nilai OEE ratio maka kinerja operasional dari injeksi plastik pada level Fairly Typical, rasio tersebut menggambarkan masih banyak ruang untuk melakukan perbaikan yaitu dengan perbaikan terus menerus untuk meningkatkan produktivitas.

2. Nilai OEE tiap mesin dan nilai OEE secara keseluruhan dipengaruhi oleh perbedaan shift kerja dan proses produksi dengan proses pengambilan part manual, pencapaian tertinggi dicapai oleh shift 1, dan paling rendah di shift 3, dipengaruhi oleh kondisi kerja. Pada malam sampai dini hari tingkat kinerja operator cenderung menurun menyebabkan nilai OEE untuk shift 3 rendah.

3. Setelah dilakukan pengukuran

operational performance maka

diidentifikasi faktor-faktor penyebab penyebab nilai OEE pada level fairly

typical dengan menggunakan diagram fishbone.

4. Analisa MTBF mendapatkan hasil waktu kerusakan rata-rata setiap 457 menit antar kerusakan atau setara dengan 7.62 jam dengan jam kerja 1 hari selama 3 shift (24 jam). Analisa MTBF ini digunakan untuk memperkirakan kecenderungan kapan mesin injeksi akan mengalami kerusakan, sehingga bisa dilakukan kegiatan pemeliharaan preventif, serta memprioritaskan perbaikan pada mesin yang memiliki nilai MTBF yang paling rendah dengan tujuannya agar frekuensi kerusakan dapat berkurang.

5. Analisa MTTR mendapatkan hasil waktu rata-rata perbaikan yaitu 45 menit setiap terjadinya kerusakan. Semakin lamanya rata-rata waktu perbaikan tersebut menunjukkan bahwa mesin mengalami kerusakan yang cukup berat. Peristiwa ini dapat terjadi karena kurangnya antisipasi perawatan yang lebih intensif baik dari pihak pemeliharaan maupun dari operator. Tindakan yang dapat dilakukan yaitu dengan mengidentifikasi jenis kerusakan yang terjadi serta dengan melakukan perubahan kebijakan perawatan preventif.

6. Menjaga pelaksanaan yang konsisten aktivitas pemeliharaan preventif, dan mempermudah proses analisa saat terjadinya breakdown mesin, dengan melakukan pembagian elemen waktu dari aktivitas kerja perawatan yang dilakukan yaitu waktu pemberitahuan saat terjadinya kerusakan dan kedatangan personel pemeliharaan, waktu analisa kerusakan, waktu

penyediaan part / komponen, waktu perbaikan. waktu penyesuaian dan percobaan.

7. Penggunaan Overall Equipment

Effectiveness (OEE) dan Total Effectiveness Equipment Performance (TEEP) sebagai dasar dan target

pencapaian dalam peningkatan produktivitas, dengan adanya pengukuran tersebut maka manufaktur

injection molding memiliki indikator

kinerja dalam implementasi TPM, dan menjadikan pencapaian tersebut menjadi competitive advantage bagi perusahaan PT. XYZ.

Saran

Dalam peningkatan produktivitas dengan menggunakan implementasi TPM maka peneliti menyarankan :

1. Melakukan proses pengukuran

operational performance dengan

mengetahui total effectiveness dari mesin injeksi secara real time, sehingga proses monitoring dan penambilan keputusan saat kinerja mesin injeksi menurun yang berdampak pada produktivitas akan segera dilakukan upaya-upaya yang menghindari produktivitas menjadi rendah tidak menunggu selama satu bulan atau satu tahun.

2. Melakukan pelatihan kepada setiap

operator maupun personel

pemeliharaan agar dapat meningkatkan

kemampuan dan keahlian operator dalam menanggulangi permasalahan yang ada pada mesin / peralatan sehingga perusahaan dapat menerapkan pemeliharaan mandiri yang terdiri dari

seiri, seiton, seiso, seiketsu, shitsuke

untuk dapat meningkatkan produkti-vitas dan efisiensi produksi pada

3. Penanaman kesadaran kepada seluruh pekerja untuk ikut berperan aktif dalam peningkatan produktivitas dan efisiensi untuk perusahaan dan bagi diri mereka sendiri dan tingkat operator sampai manajemen puncak.

4. Mengembangkan metoda pemeliharaan proaktif yang sesuai dengan kondisi struktural PT. XYZ, yaitu :

a. Personal pemeliharaan melakukan pengecekan kondisi secara kontinu dan berkala dengan menggunakan

checksheet sehingga didapatkan

kondisi mesin saat itu. Checksheet tersebut disimpan di mesin dengan tujuan operator mesin dapat mengetahui dan mengikuti kondisi mesin, apabila terjadi indilkasi yang menyebabkan potensi kerusakan mengakibatkan downtime, maka dengan segera operator mesin memberitahukan personel peme-liharaan untuk melakukan analisa yang lebih dalam, tanpa mengganggu jalannya proses produksi.

b. Adanya indikator untuk menginformasikan masalah sehingga proses pemanggilan atau pencarian personel pemeliharaan tidak memakan waktu, sehingga secara bersama-sama operator produksi dan personel pemeliharaan dapat segera memutuskan apakah kerusakan yang terjadi berpengaruh pada proses produksi atau tidak saat itu, jika ya maka akan ditentukan waktu perbaikannya. Jika tidak berpengaruh maka personel pemeliharaan akan melakukan penjadwalan perbaikan sehingga tidak mengganggu jalannya proses produksi.

c. Dalam penanganan perbaikan operator mesin dan personel pemeliharaan bersama-sama menangani kerusakan, sehingga akan terjadi transfer knowledge, proses pembelajaran bagi operator produksi akan meningkatkan kompetensi operator dan memudahkan proses kerja dalam melakukan perbaikan oleh personel pemeliharaan.

d. Penetapan target-target yang

feasible (target downtime

perkejadian atau MTTR, target ketersediaan, kinerja, dan kualitas) sehingga operator mesin dan personel pemeliharaan dapat mengukur kinerja secara total untuk pencapaian produktivitas dari keluaran yang dihasikan oleh mesin injeksi.

e. Quality build in process tetap

dilakukan dengan tujuan untuk menghasilkan part yang sesuai dengan standar kualitas.

Daftar Pustaka

Ahuja, I.P.S., Khamba, J.S., (2008); Total productive maintenance: literature review and directions; International Journal of Quality & Reliability Management Vol. 25 No. 7, 2008 pp. 709-756.

Dal, B., Tugwell, P. and Greatbanks, R. (2000); Overall equipment effectiveness as a measure for operational improvement: a practical analysis; International Journal of Operations & Production Management, Vol. 20 No. 12, pp. 1488-502.

Gosavi, A. (2006); A risk-sensitive approach to total productive

maintenance; Automatica, Vol. 42 No. 8, pp. 1321-30.

Huang, S.H., Dismukes, J.P., Shi, J. and Su, Q. (2002); Manufacturing system modeling for productivity improvement; Journal of Manufacturing Systems, Vol. 21 No. 4, pp. 249-60.

Jeong, Ki-Young., Philips, Don T. (2001); Operational Efficiency and Effectiveness Measurement; International Journal of Operation & Production Management, Vol 21 No. 11, pp 1404-1416 2001. Juric, Z., Sanchez, A.I. and Goti, A.

(2006); Money-based overall equipment effectiveness; Hydrocarbon Processing, Vol. 85 No. 5, pp. 43-5.

Ljungberg, O. (1998); Measurement of overall equipment effectiveness as a basis for TPM activities; International Journal of Operations & Production Management, Vol. 18 No. 5,pp. 495-507.

McKellen, C. (2005); Total productive maintenance; MWP, Vol. 149 No. 4, p. 18.

Muchiri, P.; Pintelon, L. (2008); Performance measurement using overall equipment effectiveness (OEE): literature review and practical application discussion; International Journal of Production Research, 46(13), pp. 3517 - 3535.

Nakajima, S. (1988); Introduction to Total Productive Maintenance (TPM); Productivity Press, Portland, OR. Pintelon, L.; Gelders, L.; Puyvelde, F.V. (2000); Maintenance Manage-ment; Acco, Leuven, Belgium.

Shirose, K. (1989); Equipment Effectiveness, Chronic Losses, and Other TPM Improvement Concepts in TPM Development Program: Implementing Total Productive Maintenance; Productivity Press, Portland, OR.

Wilson, A. (1999); Asset Maintenance Management - A guide to developing strategy & improving performance; Conference Communication.