BAB II

TINJAUAN PUSTAKA

A. Landasan Hasil Penelitian Terdahulu

Penelitian yang berkaitan dengan layout pernah dilakukan sebelumnya oleh Yunanto (1998) dalam skripsinya yang berjudul “ Perencanaan Layout Yang Tepat Untuk Mencapai Target Produksi Pada Perusahaan Gula Merah Rejoagung Tulungagung ”. Menurut hasil perhitungan matematis terjadi ketidak efisiensi dalam jarak untuk memindahkan bahan baku. Penumpukan nira kental pada stasiun masakan sebesar 340 kg/jam karena mendapat supply dari stasiun gilingan sebesar 1240 kg/jam sedangkan kapasitas stasiun masakan 900 kg/jam. Pada stasiun putaran mempunyai kapasitas sebesar 502 kg/jam tetapi mendapat supply dari stasiun masakan sebesar 478,8 kg/jam, maka terjadi kekurangan bahan nira kental pada stasiun putaran sebesar 23,3 kg/jam.

Untuk menyelesaikan masalah tersebut, ada beberapa langkah yang dapat diterapkan pada Perusahaan Gula Merah Rejoagung Tulungagung yaitu: merencanakan ulang layout yang ada. Metode yang digunakan adalah Metode linear regression dan least square. Dari hasil penelitian maka dapat disimpulkan bahwa salah satu faktor pendukung dalam merealisasikan target produksi yang diterapkan adalah adanya kelancaran proses produksi tanpa terganggu masalah layout.

Penelitian yang berkaitan dengan layout pernah dilakukan sebelumnya oleh Akhmad Abdul Aziz (2008) dalam skripsinya yang berjudul “ Perencanaan Ulang Tata Letak (Layout) Guna Meminimalkan Biaya Material Handling Pada KPUB “ Sapi Jaya ” Kandangan kediri. Dalam penelitian disebutkan bahwa dalam Unit Usaha Pabrik Makanan Ternak (PMT), untuk memproduksi konsentrat membutuhkan proses pemindahan yang banyak dari departemen satu ke departemen lainnya. Dengan tata letak yang terlihat ada menyebabkan aliran produksi terlihat rumit. Hal tersebut ditandai dengan adanya back tracking yang menyebabkan jarak material handling menjadi panjang. Dengan menggunakan metode persamaan membawa bahan dan perhitungan jarak dengan metode rectiler maka diperoleh hasil perhitungan, total biaya beban dari layout awal cukup besar yaitu sebesar 9.878.250 beban jarak. Maka layout di KPUB “ Sapi Jaya “ harus diubah dengan memperbaiki ranking komposisi gerakan dan menyimpulkan bahwa departemen timbangan dan pencampuran, gudang barang jadi dan packing, dan timbangan dan packing harus ditempatkan pada lokasi yang letaknya berdekatan.

Dengan layout yang baru dapat mengurangi jumlah beban jarak total yang awalnya sebesar 9.878.250 beban jarak menjadi 4.375.500 beban jarak sehingga dapat mengurangi biaya material handling.

Perbandingan antara penelitian terdahulu dengan penelitian sekarang dapat disajikan pada tabel 2.1.

Tabel 2.1

Persamaan da Perbedaan Hasil Penelitian Terdahulu dan Penelitian Sekarang

No Judul Penelitian

Tujuan Penelitian

Alat Analisis Hasil Analisis 1. Yunanto (1998), judul: Perencanaan Layout Yang Tepat Untuk Mencapai Target Produksi Perusahaan Gula Merah Rejoagung Tulungagung Untuk mengetahui kapasitas produksi sehingga dapat mencapi target produksi. Metode linear regression dan least square

Penumpukan nira kental pada stasiun masakan sebesar 340 kg/jam karena mendapat supply dari stasiun gilingan sebesar 1240 kg/jam sedangkan kapasitas stasiun masakan 900 kg/jam. Pada stasiun putaran mempunyai kapasitas sebesar 502 kg/jam tetapi mendapat supply dari stasiun masakan sebesar 478,8 kg/jam, maka terjadi

kekurangan bahan nira kental pada stasiun putaran sebesar 23,3 kg/jam 2. Akhmad Abdul Aziz (2008) judul: Perencanaan Ulang Tata Letak (Layout) Guna Meminimalka n Biaya Material Handling KPUB “ Sapi Jaya ” Kandangan kediri Untuk mengetahui total jarak tempuh yang dapat mengurangi biaya material handling Metode persamaan membawa bahan dan perhitungan jarak dengan metode rectiler

Total biaya beban dari layout awal cukup besar yaitu sebesar 9.878.250 beban jarak. Maka layout di KPUB “ Sapi Jaya “ harus diubah dengan memperbaiki ranking komposisi gerakan dan menyimpulkan bahwa departemen timbangan dan pencampuran, gudang barang jadi dan packing. Dengan layout yang baru dapat mengurangi jumlah beban jarak total yang awalnya sebesar 9.878.250 beban jarak menjadi 4.375.500 beban jarak sehingga dapat mengurangi biaya material handling 3. Ali Ludin (2011) judul: Pengaturan ulang tata letak untuk meminimalka n biaya material handling pada pabrik roti UD. Salwa Bakery Trenggalek Untuk mengetahui total jarak tempuh yang dapat mengurangi biaya material handling Metode biaya material handling dan metode jarak Aisle -

B. Landasan Teori 1. Tata Letak

Menurut Hari Purnomo (2004:117), definisi tata letak secara umum ditinjau dari sudut pandang produksi adalah susunan fasilitas-fasilitas produksi untuk memperoleh efisiensi suatu produksi. Perancangan tata letak meliputi pengaturan tata letak fasilitas-fasilitas operasi dengan memanfaatkan area yang tersedia untuk penempatan mesin-mesin, bahan-bahan, perlengkapan untuk operasi, personalia, dan semua peralatan serta fasilitas yang digunakan dalam proses produksi.

Menurut Ma’arif dan Tanjung (2003:212) keputusan tata letak adalah keputusan membuat desain atau tata letak dari fasilitas-fasilitas produksi yang mencakup mesin-mesin,bahan baku, dan peralatan produksi lainnya dalam satu tempat.

Pada buku karangan Sri Joko (2004:105) yang dimaksud dengan tata letak menurut Taylor (1995) adalah pengaturan tata letak dari seluruh fasilitas yang dimiliki oleh perusahaan, dimana pengaturan ini meliputi penetapan lokasi setiap departemen yang ada, letak mesin-mesin (stasiun kerja), letak gudang, lorong (koridor) dan seluruh lingkungan kerja baik yang sekarang digunakan atau yang dusulkan.

Dari pendapat-pendapat tersebut dapat ditarik kesimpulan, tata letak merupakan susunan dari fasilitas produksi baik yang sekarang digunakan atau yang diusulkan untuk memperoleh efisiensi dalam aktivitas operasi perusahaan.

2. Tujuan Tata Letak

Menurut Purnomo (2004:118) pada dasarnya tujuan utama perancangan tata letak ini adalah optimalisasi pengaturan fasilitas-fasilitas operasi sehingga nilai yang diciptakan oleh sistem produksi akan maksimal. Adapun secara rinci beberapa tujuan perancangan tata letak fasilitas diantaranya adalah sebagai berikut:

a. Memanfaatkan area yang ada.

Perencanaan tata letak yang optimum akan memberikan solusi dalam penghematan penggunaan area (space) yang ada, baik area untuk produksi, gudang, service dan untuk departemen lainnya.

b. Pendayagunaan pemakaian mesin, tenaga kerja, dan fasilitas produksi lebih besar.

Pengaturan yang tepat akan dapat mengurangi investasi di dalam peralatan dan perlengkapan produksi. Peralatan dan perlengkapan dalam peroses produksi dapat dipergunakan di dalam tingkat efisiensi tinggi. Begitu juga tenaga kerja dan fasilitas produksi lainnya akan dapat lebih berdaya guna.

c. Meminimumkan material handling.

Selama proses produksi/operasi perusahaan akan selalu terjadi aktivitas perpindahan baik itu vahan baku, tenaga kerja, mesin ataupun peralatan produksi lainnya. Proses perpindahan ini memerlukan biaya yang relatif cukup besar. Dengan demikian, perancangan tata letak yang baik harus mampu meminimalkan

aktivitas-aktivitas pemindahan vahan. Tata letak sebaiknya dirancang sedemikian rupa sehingga memungkinkan jarak angkut dari masing-masing fasilitas dapat diminimalisir.

d. Mengurangi waktu tunggu dan mengurangi kemacetan dan kesimpangsiuran.

Waktu tunggu dalam proses produksi (production delays) yang berlebihan akan dapat dikurangi dengan pegaturan tata letak yang terkoordinasi dengan baik. Banyaknya perpotongan dari suatu lintasan produksi seringkali meyebabkan terjadinya kemaceta-kemacetan. e. Memberikan jaminan keamanan, keselamatan dan kenyamanan bagi

tenaga kerja.

Para tenaga kerja tentu saja menginginkan bekerja dalam lingkungan yang aman, nyaman dan menyenangkan. Hal-hal yang dianggap membahayakan bagi kesehatan dan keselamatan kerja harus dihindari. f. Mempersingkat proses manufaktur.

Dengan memperpendek jarak antar operasi satu dengan operasi berikutnya, maka waktu yang diperlukan dari bahan baku untuk berpindah dari stasiun kerja satu ke stasiun kerja lainnya dapat dipersingkat pula. Dengan demikian total waktu produksi juga dapat dipersingkat.

g. Mengurangi persediaan setengah jadi.

Persedian barang setengah jadi (work in procces invention) terjadi karena belum selesainya proses produksi dari produk yang

bersangkutan. Persediaan barang setengah jadi yang tinggi tidak menguntungkan perusahaan karena dana yang tertanam tersebut sangat besar. Perancangan tata letak yang baik hendaknya memperhatikan keseimbangan lintasan (line balancing), karena menumpuknya barang setengah jadi salah satunya disebabkan oleh tidak seimbangnya lintasan produksi.

h. Mempermudah aktivitas supervisi.

Penempatan ruangan supervisor yang tepat akan memberikan keleluasaan bagi supervisor untuk mengawasi aktivitas yang sedang berlangsung di area kerja.

3. Tipe-tipe Tata Letak

Salah satu keputusan penting yang perlu dibuat adalah keputusan menentukan Tipe tata letak yang sesuai akan menjadikan efisiensi proses manufakturing untuk jangka waktu yang cukup panjang. Menurut Purnomo (2004:69) tipe-tipe tata letak secara umum adalah Product Layout, Process Layout fix position layout dan Group Technology Layout). a. Tata Letak Berdasarkan Aliran Produksi (Product Layout)

Product layout dapat didefinisikan sebagai metode atau cara pengaturan dan penempatan semua fasifitas produksi yang diperlukan ke dalam suatu departemen tertentu atau khusus. Dalam Product Layout, mesin-mesin atau alat bantu disusun rnenurut urutan proses dari suatu produk. Adapun pertimbangan dalam pemilihan jenis layout ini diantaranya: 1) Hanya ada satu atau beberapa standar produk yang dibuat

2) Produk dibuat dalam volume besar untuk jangka waktu relatif lama 3) Adanya keseimbangan lintasan yang baik antara operator dan

peralatan produksi

4) Menentukan aktivitas inspeksi yang sedikit selama proses produksi berlangsung

5) Mesin memiliki sifat spesial purpose dan tidak menuntut ketrampilan tinggi bagi operator.

6) Keuntungan dari jenis layout ini yaitu pekerjaan dari satu proses secara langsung dikerjakan pada proses berikutnya, sehingga inventori barang setengah jadi menjadi kecil dan waktu produksi per unit menjadi lebih pendek. Sedangkan kerugian untuk jenis layout ini yaitu rusaknya satu mesin akan berpengaruh pada proses produksi keseluruhan.

b. Tata Letak Berdasarkan Fungsi/macam Proses (Process Layout)

Tata letak ini merupakan metode penempatan mesin dan peralatan produksi yang memiliki tipe sama ke dalam satu departemen. Karakteristik tipe tata letak ini atara lain:

1) Perbandingan antara jumlah (Q) dan jenis produk (P) kecil 2) Produksi berdasarkan job order

3) Mesin produksi dan perlengkapan yang sama ditempatkan pada satu departemen

Keuntungan dari jenis tata lerak ini adalah mampu mengerjakan berbagai macam jenis dan model produk serta spesialisasi kerja.

Sedangkan kerugiannya berupa kesulitan menyeimbangkan lintasan kerja dalam departemen sehingga memerlukan area untuk work in process storage.

c. Tata Letak Berdasarkan Lokasi Material Tetap (Fix Position Layout) Untuk jenis layout ini material atau komponen produk utama tetap pada lokasinya sedangkan fasilitas produksi seperti mesin, manusia dan komponen pendukung lainnya yang bergerak menuju lokasi komponen utama. Keuntungan dari jenis tata letak ini adalah perpindahan material dapat dikurangi, sedangkan kelemahannya adalah memerlukan operator dengan keterampilan yang tinggi dan pengawasan yang ketat.

d. Tata Letak Berdasarkan Kelompok Produk (Group-Technology Layout) Tipe tata letak ini, komponen yang sama dikelompokkan ke dalam satu kelompok berdasarkan kesarnaan bentuk kornponen. mesin atau peralatan yang dipakai. Mesin-rnesin dikelompokkan dalam satu kelompok dan ditempatkan dalam sebuah ‘manufacturing cell”. Kelebihan tata letak ini adalah dengan adanya penge1ompokan produk sesuai dengan proses pembuatannya maka akan dapat diperoleh pendayagunaan mesin yang maksmal. Juga lintasan aliran kerja menjadi lebih lancar dan jarak perpindahan material akan lebih pendek. Sedangkan kekurangan dari tipe layout ini yaitu diperlukan tenaga yang memiliki kemampuan dan keterampilan yang tinggi untuk mengoperasikan sernua faau produksl yang ada. Kelancaran keja sangat

tergantung pada kegiatan peigendalian produksl khususnya dalam menjaga keseimbangan kerja yang bergerak.

4. Prosedur dan Faktor Mempengaruhi Pengaturan Tata Letak (Layout) Menurut Yamit (2002:122) perencanaan tata letak fasilitas pabrik berhubungan erat dengan proses perencanaan dan pengaturan letak mesin, peralatan, aliran bahan dan pekerja di masing-masing stasiun kerja (work station). Untuk mengatur tata letak mesin dan fasilitas produksi maupun letak departemen dalam pabrik, prosedur umum yang dilaksanakan sebagai langkah-langkah proses perencanaan tata letak fasilitas pabrik, baik menyangkut fasilitas produksi yang sudah ada (relayout) maupun pengaturan fasilitas produksi dari pabrik baru adalah sebagai berikut: 1. Analisis produk dan proses produksi yang diperlukan

2. Penentuan jumlah mesin dan luas area yang dibutuhkan 3. Penentuan tipe layout yang dikehendaki

4. Penentuan aliran kerja dan bahan 5. Penentuan luas area untuk departemen 6. Rencana secara detail layout yang dipilih

Dari langkah-langkah tersebut diatas, pengaturan tata letak fasilitas pabrik harus memperhatikan faktor-faktor sebagai berikut:

a. Jenis produk yang dibuat b. Urutan proses

c. Peralatan yang digunakan

e. Keseimbangan antar departemen dan kapasitas mesin f. Area tenaga kerja

g. Area pelayanan h. Fleksibilitas 5. Pola-Pola Aliran

Menurut Purnomo (2004:64) pola aliran ini menggambarkan material masuk sampai pada produk jadi. Terdapat berbagai alternatif aliran material yang dapat digunakan diantaranya sebagai berikut: a. Pola aliran garis lurus digunakan untuk proses produksi yang pendek

dan sederhana

b. Pola aliran bentuk L, pola ini digunakan untuk mengakomodasi jika pola aliran garis tidak bisa digunakan dan biaya bangunan terlalu mahal jika menggunakan garis lurus.

c. Pola aliran bentuk U, pola ini digunakan jika aliran masuk material dan aliran keluarnya produk pada lokasi yang relatif sama.

d. Pola aliran bentuk O, pola ini digunakan jika keluar masuknya material dan produk pada satu tempat/satu pintu. Kondisi ini memudahkan dalam pengawasan keluar masuknya barang.

e. Pola aliran bentuk S, digunakan jika aliran produksi lebih panjang dari ruangan yang ditempati.

6. Pengertian Material Handling

Salah satu masalah penting dalam produksi ditinjau dari segi kegiatan/proses produksi adalah bergeraknya material dari satu tingkat ke tingkat proses produksi berikutnya. Untuk memungkinkan proses produksi dapat berjalan dibutuhkan adanya kegiatan pemindahan material yang disebut dengan material handling.

Terdapat banyak definisi mengenai atau pengertian yang diberikan untuk material handling. Berikut ini ada dua definisi secara umum, yaitu: (Purnomo, 2004:239)

a. Material Handling adalah seni dan ilmu pengetahuan dari perpindahan, penyimpanan, perlindungan, dan pengawasan material. 1) Seni

Material handling dapat dinyatakan sebagai seni, karena masalah-masalah material handling tidak dapat secara eksplisit diselesaikan semata-mata dengan formula atau model matematika. Material handling membutuhkan sebuah ‘penilaian’ benar atau salah, dimana di perusahaan – perusahaan benar- benar berpengalaman di bidang material handling akan menilainya. 2) Ilmu Pengetahuan

Material handling dapat dinyatakan sebagai ilmu pengetahuan karena menyangkut metode engineering. Mendefinisikan masalah, mengumpulkan dan menganalisis data, membuat alternatif solusi, evaluasi alternatif, memilih dan mengimplementasikan alternatif

terbaik merupakan bagian integral dari penyelesaian masalah material handling dan proses perancangan sistem. Analisis model matematis dan teknik–teknik kualitatif sangat berarti sebagai bagian dari proses ini.

3) Perpindahan

Perpindahan material membutuhkan waktu dan memerlukan penggunaan tempat (yaitu penanganan material digunakan pada waktu yang tepat dan tempat yang benar). Perpindahan material memerlukan kesesuaian antara ukuran, bentuk, berat, dan kondisi material dengan lintasannya dan analisis frekuensi gerakan. 4) Penyimpanan

Penyimpanan material sebagai penyangga antar operasi, memudahkan dalam pekerjaan manusia dan mesin. Yang perlu dipertimbangkan dalam penyimpanan material antara lain adalah ukuran, berat, kondisi dan kemampuan tumpukan material, keperluan untuk mengambil dan menempatkan material, kendala-kendala bangunan seperti misalnya beban lantai, kondisi lantai, jarak antar kolom, dan tinggi bangunan.

5) Perlindungan

Yang termasuk dalm perlindungan material antara lain penmgawasan, pengepakan, dan pengelompokan material; untuk melindungi kerusakan dan kehilangan material. Perlindungan material sebaiknya menggunakan alat pengaman yang

dihubungkan dengan sistem informasi. Termasuk perlindungan terhadap material yang salah penanganan, salah penempatan, salah pengambilan, dan urutan proses yang salah. Sistem material handling harus dirancang untuk meminimasi keperluan pengawasan, dan untuk menurunkan biaya.

6) Pengawasan

Pengawasan material terdirir dari pengawasan fisik dan pengawasan status material. Pengawasan fisik adalah pengawasan yang berorientasi pada susunan dan jarak penempatan antar material. Pengawasan status adalah pengawasan tentang lokasi, jumlah, tujuan, kepemilikan, keaslian, dan jadwal material. Ketelitian harus dilakukan untuk menjamin bahwa jangan sampai terlalu banyak pengawasan yang dilakukan pada sistem material handling. Melakukan pengawasan yang tepat merupakan suatu tantangan, karena pengawasan yang tepat sangat tergantung atas budaya organisasi dan orang yang mengatur dan menjalankan fungsi penanganan material.

7) Material

Secara luas, material dapat berbentuk bubuk, padat, cair, dan gas. Sistem penanganan diantara bentuk material mempunyai perlakuan yang berbeda diantara bentuk material.

b. Material Handling mempunyai arti penanganan material dalam jumlah yang tepat dari material yang sesuai dalam waktu yang baik

pada tempat yang cocok, pada waktu yang tepat dalam posisi yang benar, dalam urutan yang sesuai dan biaya yang murah dengan menggunakan metode yang benar.

7. Tujuan Material Handling

Menurut Purnomo, (2004:243) tujuan utama dari perencanaan material handling adalah untuk mengurangi biaya produksi. Selain itu, material handling sangat berpengaruh terhadap operasi dan perancangan fasilitas yang diimplementasikan. Beberapa tujuan dari system material handling antara lain:

a. Menjaga atau mengembangkan kualitas produk, mengurangi kerusakan, dan memberikan perlindungan terhadap material.

b. Meningkatkan keamanan dan mengembangkan kondisi kerja. c. Meningkatkan produktivitas :

1) Material akan mengalir pada garis lurus

2) Material akan berpindah dengan jarak sedekat mungkin 3) Perpindahan sejumlah material pada satu kali tertentu 4) Mekanisasi penanganan material

5) Otomasi penanganan material

d. Meningkatkan tingkat penggunaan fasilitas 1) Meningkatkan penggunaan bangunan. 2) Pengadaan peralatan serbaguna.

4) Menjaga dan menempatkan seluruh peralatan sesuai kebutuhan dan mengembangkan program pemeliharaan preventif.

5) Integrasi seluruh peralatan material handling dalam suatu sistem. e. Mengurangi bobot mati.

f. Sebagai pengawasan persediaan

Sedangkan menurut Fien. Z (2005:239) mengemukakan bahwa kegiatan material handling terkait dengan kegiatan produksi di perusahaan mulai input, proses samapi dengan output, sehingga kegiatan material handling ini menjadi perhatian perusahaan. Adapun tujuan material handling adalah:

a. Menyiapkan barang input sampai dengan output

b. Menghindari penumpukan produk setengah jadi dalam proses produksi.

c. Mengantisipasi terjasinya kemacetan kegiatan material handling dalam proses produksi.

d. Mempertinggi penggunaan gudang secara efisien.

e. Menekan biaya, waktu dan tenaga salam kegiatan proses produksi. f. Menjamin kelancaran proses produksi secara menyeluruh.

8. Ukuran Jarak

Menurut Purnomo (2004:80) Terdapat beberapa sistem yang dipergunakan untuk melakukan pengukuran jarak suatu lokasi terhadap lokasi lain. Ukuran yang dipergunakan banyak tergantung dari adanya

personil yang memenuhi syarat, waktu untuk mengumpulkan data, dan tipe-tipe sistem pemindahan material yang digunakan.

a. Jarak Euclidean

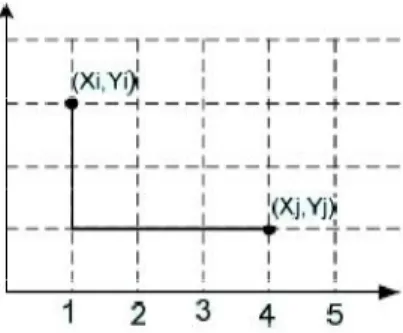

Jarak euclidean merupakan jarak yang diukur lurus antara pusat fasilitas satu dengan pusat fasilitas lainnya. Untuk menentukan jarak euclidean fasilitas satu dengan fasilitas lainnya menggunakan formula sebagai berikut

Gambar 2.1 Jarak Euclidean b. Jarak Rectilinear

Jarak rectilinear atau Jarak Manhattan merupakan jarak yang diukur mengikuti jalur tegak lurus. Dalam pengukuran jarak rectilinear digunakan formula sebagai berikut.

Gambar 2.2 Jarak Recitiliear c. Square Euclidean

Square Euclidean merupakan ukuran jarak dengan mengkuadratkan bobot terbesar suatu jarak antara dua fasilitas yang berdekatan. Formula yang digunakan dalam square euclidean.

d. Aisle

Ukuran jarak aisle sangat berbeda dengan ukuran jarak yang lainnya. Aisle distance akan mengukur jarak sepanjang lintasan yang dilalui alat pengangkut pemindah bahan. Aisle distance pertama kali diaplikasikan pada masalah tata letak dari proses manufaktur.

e. Adjacency

Adjacency merupakan ukuran kedekatan antara fasilitas-fasilitas atau departemen-departemen yang terdapat dalam suatu perusahaan. Kelemahan ukuran jarak Adjacency adalah tidak dapat member perbedaan secara riil jika terdapat dua pasang fasilitas dimana satu dengan yang lainnya tidak berdekatan.

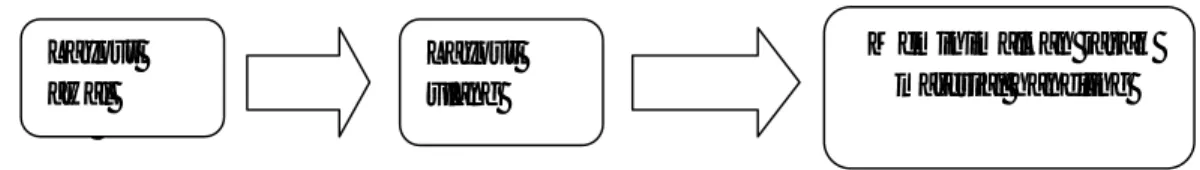

C. Kerangka Pikir

Berdasarkan teori yang telah dikemukakan sebelumnya maka dapat digambarkan kerangka pemikiran yang menjelaskan hubungan antara tata letak dengan jarak material handling atau penanganan bahan.

Gambar 2.3 Kerangka Pikir Penelitian

Sumber: Purnomo, 2004. 119

Menurut Purnomo (2004:119) tujuan pengaturan tata letak atau layout adalah meminimumkan material handling. Perancangangan tata letak yang baik harus mampu meminimalkan aktivitas-aktivitas pemindahan bahan. Tata letak sebaiknya dirancang sedemikian rupa sehingga memungkinkan jarak angkut dari masing-masing fasilitas dapat diminimalisir.

Layout awal Layout ulang Meminimalkan jarak material handling