BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Kelangkaan air bersih untuk penduduk yang berdomisili di pesisir pantai

adalah faktor utama dibuatnya alat desalinasi air laut ini. Dalam dunia nyata untuk

mendapatkan air bersih dari air laut dapat dilakukan dengan 2 cara yaitu dengan

Reserve Osmosis (RO) dan dengan memanaskannya, namun dengan sistem RO

menggunakan begitu banyak energi untuk mendapatkan air bersih, sedangkan bila

dengan memanaskan air laut langsung akan lebih sedikit menggunakan energi.

Penggunaan pemanasan ini bisa dihemat lagi penggunaan energinya bila proses

pemanasan dilakukan di dalam ruangan vakum, yang secara ilmiah panas yang

diperlukan untuk memanaskan air diruang vakum akan lebih rendah dengan kata

lain energi yang diperlukan untuk memanaskan air sampai mendidih menjadi

lebih sedikit.

Desalinasi pada prinsipnya merupakan cara untuk mendapatkan air bersih

melalui proses penyulingan air kotor. Secara umum terdapat berbagai cara yang

sering digunakan untuk mendapatkan air bersih yaitu : perebusan, penyaringan,

desalinasi dan lain-lainnya. Cara perebusan dilakukan hanya untuk mematikan

kuman dan bakteri-bakteri yang merugikan, namun kotoran yang berupa

padatan-padatan kecil tidak bisa terpisah dengan air. Penyaringan digunakan hanya untuk

menyaring kotoran-kotoran yang berupa padatan kecil, namun kuman dan bakteri

yang merugikan tidak bisa terpisah dari air. Cara desalinasi merupakan cara yang

efektif digunakan untuk menghasilkan air bersih yang bebas dari kuman, bakteri,

dan kotoran yang berupa padatan kecil, Proses desalinasi secara umum biasanya

yang diambil hanyalah air kondensatnya, sedangkan konsentrat garam dibuang

dan ini dapat berakibat buruk bagi kehidupan air laut (Ketut dkk, 2011).

Prinsip kerja desalinasi secara umum sebenarnya sangat sederhana. Air laut

dipanaskan hingga menguap, dan kemudian uap yang dihasilkan dikondensasikan

kembali dan ditampung di sebuah wadah. Air kondensat tersebut adalah air bersih.

garam. Proses desalinasi yang akan penulis bahas pada penelitian ini adalah solar

desalinasi sistem vakum. Konsep dari sistem ini adalah memanfaatkan ruang

vakum yang dibentuk secara alami untuk dapat mengevaporasikan sejumlah air

laut pada tekanan yang lebih rendah dengan suplai energi panas yang lebih sedikit

dibanding dengan teknik konvensional. Suplai energi panas yang sedikit dapat

diambil dari kolektor surya plat datar dan / atau panas yang dibuang. Keunikan

dari sistem ini adalah cara gaya gravitasi dan tekanan atmosfer digunakan dalam

pembentukan kondisi vakum. Pembentukan sistem vakum bertujuan untuk

menurunkan tekanan ruang evaporator agar pemanasan dapat berlangsung dengan

suplai panas yang rendah. Tekanan atmosfer akan sama dengan tekanan

hidrostatis yang dibentuk dengan pipa air setinggi 10 meter. Jadi, jika ketinggian

pipa lebih dari 10 meter dan ditutup dari bagian atas dengan air, dan air dibiarkan

jatuh kebawah akibat gravitasi, air akan jatuh pada ketinggian sekitar 10 meter,

dan membentuk ruang vakum diatasnya.

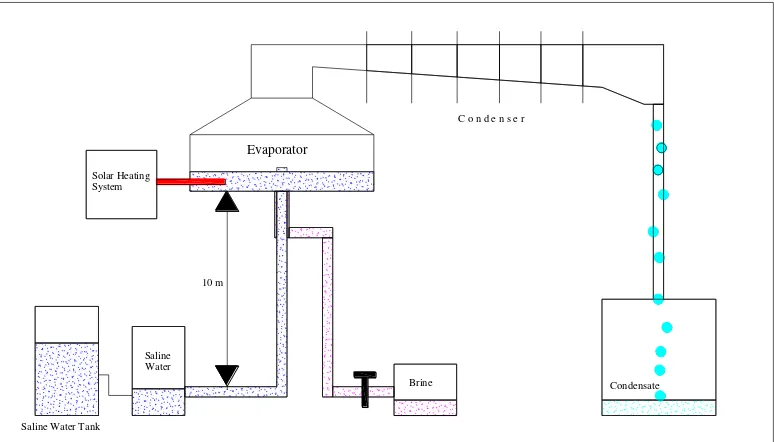

Komponen-komponen yang terdapat pada desalinasi sistem vakum adalah

evaporator, kondensor, dan alat penukar kalor berupa Tube-in-Tube. Evaporator

berfungsi sebagai ruang pemanasan air laut dengan suplai panas berasal dari

kolektor surya plat datar. Kondensor berfungsi untuk menangkap uap yang

dihasilkan oleh pemanasan air laut di evaporator untuk dikondensasikan kembali

sehingga air kondensat dapat ditampung dan didapat air bersih sebagai produk

sistem. Sedangkan tube in tube heat exchanger berfungsi sebagai heat recovery,

dimana air laut yang tidak mendidih akibat pemanasan di ruang evaporator akan

jatuh melalui pipa luar dari tube in tube untuk memanaskan pipa dalam yang

sedang dialiri air laut dari tangki pengumpan. Gambar 2.1 menunjukkan desalinasi

sistem vakum. Selain desalinasi sistem vakum, masih banyak jenis lain sistem

desalinasi bertenaga surya. Pembahasan mengenai sistem desalinasi jenis lain

beserta prinsip kerja, kelebihan dan kelemahannya dibahas pada subbab

Gambar 2.1. Desalinasi Sistem Vakum Natural (Sumber: Dokumentasi Franky C.

Nababan)

2.2 Klasifikasi Sistem Desalinasi 2.2.1 Solar Still

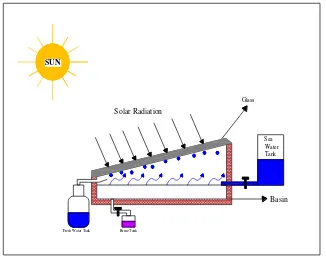

Solar still terdiri dari bak yang dicat hitam yang diisi oleh air payau atau

air laut hingga pada kedalaman tertentu dan ditutup oleh kaca yang dimiringkan

sebagai tempat masuknya radiasi surya sekaligus peristiwa kondensasi. Radiasi

surya memasuki bak untuk memanaskan sisi bak yang dicat hitam yang

mengakibatkan pemanasan air laut hingga terjadi evaporasi, karena perbedaan

tekanan parsial dan perbedaan temperatur, uap air terkondensasi sepanjang kaca

penutup yang dimiringkan dan ditampung oleh penampung yang cocok tepat

dibawah kemiringan kaca (Qiblawey dkk, 2008). Gambar 2.2 menunjukkan sistem

solar still sederhana.

Kelebihan menggunakan Solar Still :

1. Konstruksi sederhana

2. Kondensasi tidak menggunakan kondensor, kondensasi hanya terjadi di

kaca

3. Mudah dalam perawatannya

Condensate Brine

Saline Water

Saline Water Tank Solar Heating System

Evaporator

C o n d e n s e r

Kelemahan menggunakan Solar Still :

1. Laju produksi air bersih per hari rendah

2. Sebagian uap air yang naik ke kaca dapat langsung terkondensasi dan

jatuh bercampur dengan air laut yang belum mendidih

3. Tidak dapat memproduksi air bersih pada kondisi tidak ada matahari

Gambar 2.2. Solar Still Sederhana (Sumber: Dokumentasi Franky C. Nababan)

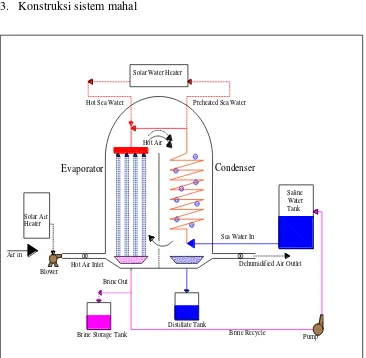

2.2.2 Solar Desalinasi Humidifikasi-Dehumidifikasi

Ide utama dibalik proses solar humidification-dehumidification adalah

embun yang membawa kapasitas udara bertambah dengan meningkatnya

temperatur. Saat udara panas dipanaskan oleh kolektor surya disirkulasikan secara

alamiah atau paksa bersinggungan dengan air laut yang disemprotkan di dalam

evaporator, sebagian uap diekstrak oleh udara yang dapat dipulihkan oleh

kondensor dimana air laut pengumpan dipanaskan terlebih dahulu (Parekh dkk,

2004). Untuk lebih mudah gambar 2.3 menunjukkan skema kerja sistem desalinasi

humidifikasi-dehumidifikasi.

Sea Water Tank

Basin

Brine Tank Fresh Water Tank

Solar Radiation

Kelebihan sistem desalinasi humidifikasi-dehumidifikasi :

1. Efektif dalam memproduksi air bersih

2. Sangat cocok dioperasikan untuk kapasitas rendah

3. Biaya produksi air tidak mahal

Kelemahan sistem desalinasi humidifikasi – dehumidifikasi :

1. Konstruksi Kompleks

2. Sulit dalam perawatannya

3. Konstruksi sistem mahal

Gambar 2.3. Sistem Desalinasi Surya Humidifikasi – Dehumidifikasi (Sumber:

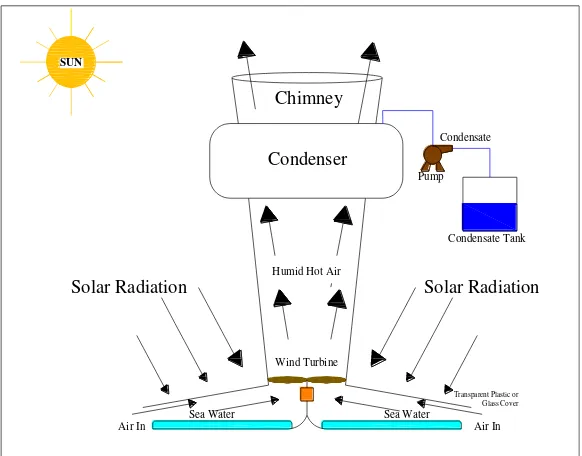

2.2.3 Solar Chimney

Solar Chimney mengkonversikan energi termal surya ke energi kinetik

yang akan dikonversikan menjadi energi listrik dengan menggunakan

turbo-generator. Komponen-komponen utama dalam solar chimney yang terlihat pada

gambar 2.4 adalah diameter kolektor surya besar, turbin, generator dan cerobong

(chimney) yang panjang. Penggunaan kolektor terutama kaca atau lembaran

plastik yang berperan sebagai rumah kaca, menjebak panas dan menyebabkan

pemanasan pada ruang dibawah kolektor sehingga terjadi perbedaan temperatur

antara udara lingkungan dan udara di dalam sistem yang menyebabkan udara

panas mengalir melalui cerobong. Energi kinetik dari udara yang mengalir

menyebabkan turbin yang dipasang dibawah cerobong berotasi dan menghasilkan

daya (Sangi, 2012)

Kelebihan sistem desalinasi solar chimney :

1. Laju produksi air bersih yang tinggi

2. Dapat menghasilkan daya selain air bersih

3. Biaya produksi air bersih yang lebih rendah

Kelemahan sistem desalinasi solar chimney :

1. Konstruksi sistem kompleks

2. Biaya kolektor surya yang mahal karena dibutuhkan kolektor yang sangat

besar

Gambar 2.4. Instalasi Sistem Desalinasi Solar Chimney pada Air Laut (Sumber:

Dokumentasi Franky C. Nababan)

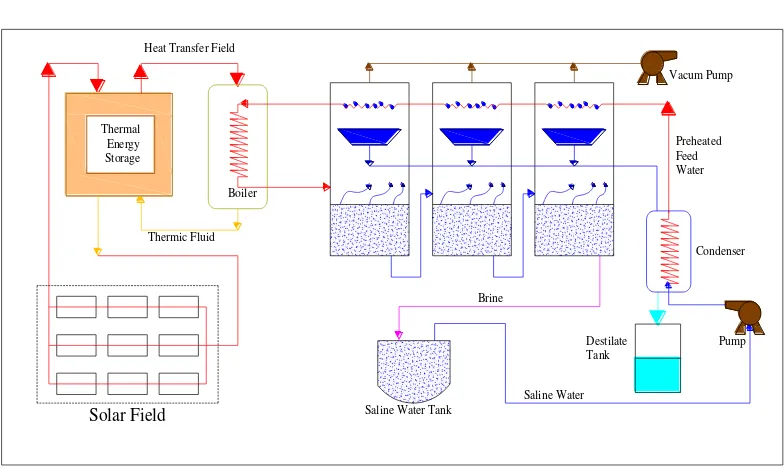

2.2.4 Solar Multi Stage Flash Desalination

Dalam sistem desalinasi Multi-Stage Flash yang ditunjukkan pada gambar

2.5, air garam pengumpan dipanaskan diatas temperatur saturasi dalam pemanas

konsentrat garam dan dibuat perubahan fasa secara cepat dalam bak dimana

tekanan rendah dipertahankan dengan menggunakan pompa vakum. Konsentrat

garam yang dibuang keluar dari tingkat sebelumnya diizinkan untuk berubah fasa

secara cepat dalam tingkat berturutan dan uap dibentuk di setiap tingkat

dikondensasikan dengan menggunakan kondensor dimana air laut masuk telah

dipanaskan terlebih dahulu (Manjarrez dkk, 1979)

Kelebihan solar multi stage flash desalination :

1. Laju produksi air bersih yang sangat tinggi

2. Pemanasan yang cepat sehingga tidak memakan banyak energi panas dari

3. Adanya tangki penyimpan kalor yang dapat menyuplai energi panas

selama 24 jam

Kelemahan solar multi stage flash desalination :

1. Konstruksi sistem yang kompleks

2. Tangki penyimpan kalor mahal

3. Perawatan sulit dan mahal

Gambar 2.5. Sistem Desalinasi Solar Multi Stage Flash (Sumber: Dokumentasi

Franky C. Nababan)

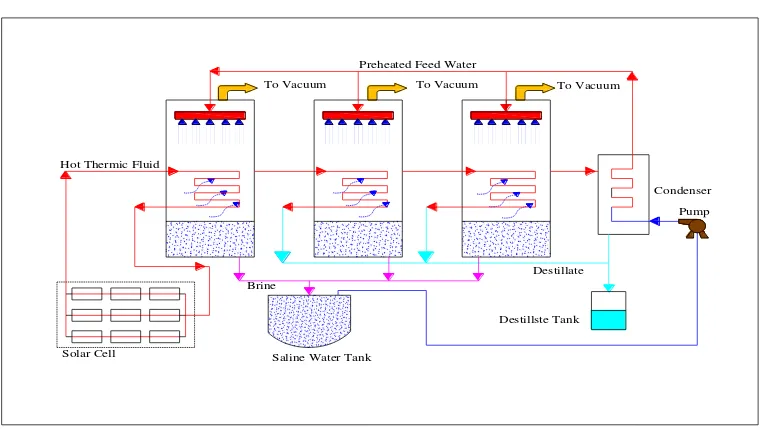

2.2.5 Solar Multi Effect Distillation

Unit Multi-Effect Distillation (MED) terdiri dari bak-bak dimana secara

umum disebut efek sukses dipertahankan pada tekanan rendah dimana air laut

disemprot. Panas yang dibutuhkan untuk terjadi evaporasi pada efek pertama

disuplai dari energi surya atau dengan pembakaran bahan bakar fosil dan uap yang

dibentuk digunakan untuk memanaskan air pengumpan pada efek selanjutnya.

Sehingga, panas laten yang diproduksi uap air pada efek sebelumnya dapat

digunakan seluruhnya di efek selanjutnya pada MED. Sistem MED mendapat

banyak pembagian di market karena kompatibilitas yang lebih baik dengan

desalinasi solar termal (Mezher dkk, 2011). Gambar 2.6 menunjukkan sistem

desalinasi solar multi effect distillation.

Kelebihan solar multi effect distillation :

1. Proses pemanasan dilakukan secara bertingkat, sehingga tidak ada air

bersih yang terkandung dalam konsentrat garam

2. Sistem dapat diperbanyak dengan menambah tingkat pemanasan

3. Biaya produksi air bersih yang rendah

Kelemahan solar multi effect distillation :

1. Proses pemvakuman ruangan sulit

2. Laju produksi air bersih yang rendah

3. Konstruksi sistem mahal dan kompleks

Gambar 2.6. Solar Multi Effect Distillation (Sumber: Dokumentasi Franky C.

Nababan)

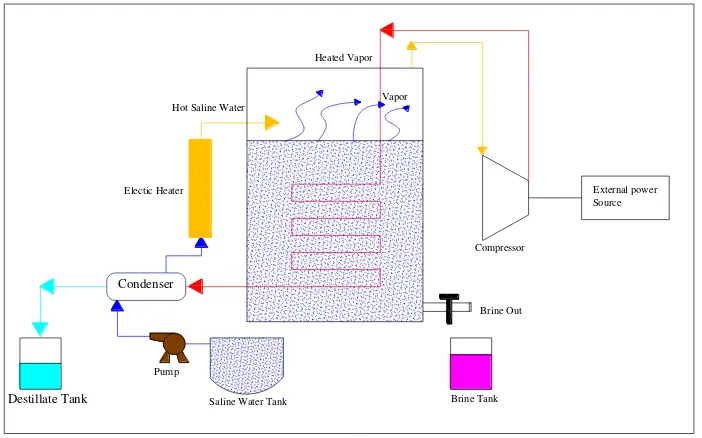

2.2.6 Desalinasi Kompresi Uap

Desalinasi Uap Terkompresi yang ditunjukkan pada gambar 2.7

menunjukkan, air laut pengumpan dipanaskan oleh sumber panas dari luar dan

diizinkan untuk berubah fasa secara cepat, sehingga uap yang diproduksi akan

dikompres menggunakan Mechanical Vapor Compressor (MVC) atau Thermo

To Vacuum To Vacuum To Vacuum Preheated Feed Water

Saline Water Tank

Destillste Tank Destillate

Pump Condenser

Brine

Vapor Compressor (TVC) untuk meningkatkan tekanan kondensasi dan

temperatur uap dan uap terkompresi digunakan untuk memanaskan air

pengumpan pada tingkat yang sama maupun tingkat yang lain (Helal dkk, 2006)

Kelebihan sistem desalinasi kompresi uap :

1. Konsumsi daya spesifik lebih rendah dibanding sistem desalinasi lain

2. Biaya produksi air bersih lebih rendah

3. Dapat menghasilkan daya selain air bersih

Kelemahan sistem desalinasi kompresi uap :

1. Konstruksi Mahal dan Kompleks

2. Perawatan sistem yang sulit

3. Hanya efektif dalam menghasilkan air bersih bila tingkat proses ada 12

tingkat

Gambar 2.7. Sistem Desalinasi Kompresi Uap Mekanik (Sumber: Dokumentasi

Franky C. Nababan)

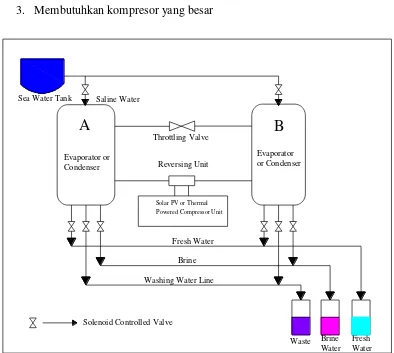

2.2.7 Freeze Desalination

Desalinasi beku adalah teknik di mana air laut diperbolehkan untuk

mendinginkan bawah titik beku, dimana kristal es dari air murni yang terbentuk di

Condenser

Destillate Tank Saline Water Tank Pump

Brine Tank Brine Out Compressor

External power Source Electic Heater

Hot Saline Water

Heated Vapor

permukaan. Ketiga jenis desalinasi beku adalah desalinasi beku kontak lansung,

desalinasi beku kontak tidak langsung dan desalinasi beku operasi vakum (Rane

dkk, 2011). Dalam proses desalinasi beku kontak langsung cairan refrigeran

(biasanya n-butana) dicampur langsung dengan masukan air garam dalam

pembeku sehingga panas dari air garam akan diserap oleh refrigeran

menghasilkan pembentukan kristal es yang kemudian dipisahkan dan dimurnikan

untuk mendapatkan air minum. Proses desalinasi beku seperti ini membutuhkan

rasio tekanan rendah, untuk mencapai rasio tekanan ini dengan kompresor

konvensional tidak ekonomis dan ini mengarah pada pengembangan refrigeran

kompresor hidrolik. Kompresor pendingin hidrolik tidak menggunakan minyak

pelumas hasilnya kontaminasi kristal es oleh minyak pelumas pun dihindari.

Ukuran dari freezing desalination plant melter dan washer dapat di perkecil

dengan menerima sejumlah garam dalam air hasilnya biaya dan ukuran sistem

dapat diperkecil dan produk air dapat digunakan untuk tujuan irigasi di daerah

yang mengalami kelangkaan air bersih (Rice dkk, 1997). Dalam desalinasi beku

kontak tak langsung, pendingin dan air garam yang tidak dicampur dengan satu

sama lain, mereka dipisahkan dalam bentuk crystal oleh permukaan perpindahan

panas dan es yang terbentuk dalam sistem ini kemudian dikerok dari permukaan

perpindahan panas (Rane dkk, 2011). Dalam system desalinasi beku vakum, air

garam umpan didinginkan di bawah titik tiga dengan mengurangi tekanan untuk

menghasilkan masing-masing es dan uap. Es yang terbentuk dikumpulkan dan

uap yang dihasilkan dikompresi dan kondensi di ruang beku. Metode ini

membutuhkan kompresor ukuran besar karena volume spesifik uap air yang

tinggi dan dikenal dengan vacuum vapors compression freeze desalination.

Gambar sistem freeze desalination dapat dilihat pada gambar 2.8.

Kelebihan Freeze Desalination :

1. Biaya produksi air bersih dapat diperkecil

2. Dapat digunakan di daerah yang mengalami kelangkaan air bersih

3. Laju Produksi air bersih tinggi

1. Konsumsi daya spesifik tinggi

2. Perawatan sistem sulit

3. Membutuhkan kompresor yang besar

Gambar 2.8. Desalinasi Beku menggunakan Auto Reversed Vapor Compression

Heat Pump (Sumber: Dokumentasi Franky C. Nababan)

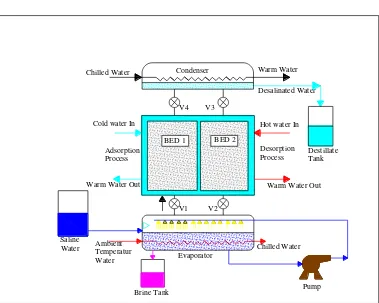

2.2.8 Desalinasi Adsorpsi

Sistem utama desalinasi adsorpsi terdiri dari evaporator, dudukan adsorpsi

(silica atau zirconia) dan kondensor. Dudukan adsorpsi disuplai dengan air panas

atau pendingin sesuai kebutuhan. Air garam menguap di evaporator diserap oleh

dudukan dengan dipertahankan pada suhu rendah oleh sirkulasi air pendingin.

Uap air terperangkap di dudukan dipulihkan oleh sirkulasi air panas, uap air pulih

dikondensasikan dalam kondensor dan berkualitas tinggi karena distilasi ganda.

Untuk sistem dua dudukan, adsorpsi berlangsung di satu dudukan dan Desorpsi

berlangsung di dudukan lain secara bersamaan (Wu dkk, 2010) untuk lebih

jelasnya dapat dilihat gambar 2.9.

Kelebihan sistem desalinasi adsorpsi :

1. Laju produksi air bersih yang tinggi

2. Konsumsi daya spesifik yang rendah

3. Biaya produksi air bersih yang rendah

Kelemahan sistem desalinasi adsorpsi :

1. Konstruksi yang kompleks

2. Perawatan sistem sulit dan mahal

3. Konstruksi mahal

Gambar 2.9. Sistem Desalinasi Adsorpsi (Sumber: Dokumentasi Franky C.

Nababan)

Warm Water Out Warm Water Out

Cold water In Hot water In

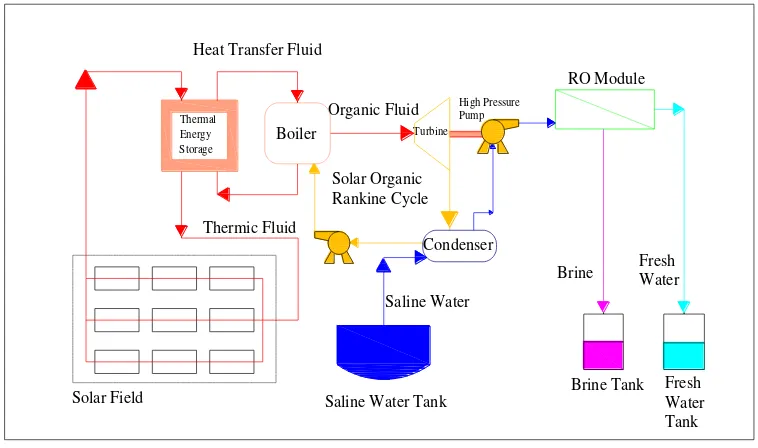

2.2.9 Desalinasi Osmosis Terbalik Tenaga Surya Termal

Dalam desalinasi RO tenaga panas surya, energi mekanik yang dihasilkan

oleh siklus surya organik secara langsung digunakan untuk menjalankan unit RO

pompa tekanan tinggi. Unit desalinasi RO surya termal adalah teknologi yang

lebih menjanjikan, setiap perkembangan teknologi RO akan berguna untuk

mengembangkan teknologi RO berdasarkan sistem panas matahari.

Menggabungkan unit RO dengan siklus Rankine tenaga surya dapat memotong

emisi CO2 dan mengakibatkan penghematan lingkungan dengan selisih sedikit

tambahan biaya modal (Salcedo dkk, 2012). Gambar 2.10 menunjjukan sistem

desalinasi desalinasi osmosis terbalik tenaga surya termal.

Kelebihan Desalinasi Osmosis Terbalik Tenaga Surya Termal :

1. Adanya tangki penyimpan kalor yang dapat menyimpan energi termal

selama 24 jam

2. Pemanasan cepat karena dibantu oleh boiler

3. Adanya kolektor surya dalam jumlah banyak dapat menyuplai baik energi

termal mauun energi listrik yang dibutuhkan sistem

Kelemahan Desalinasi Osmosis Terbalik Tenaga Surya Termal :

1. Sistem membutuhkan daya listrik yang besar karena adanya boiler dan dua

pompa bertekanan tinggi

2. Biaya produksi air bersih mahal

Gambar 2.10. Unit Desalinasi Reverse Osmosis Bertenaga Siklus Rankine

Organik Surya (Sumber: Dokumentasi Franky C. Nababan)

2.2.10 Elektrodialisis Tenaga Surya (ED)

Elektrodialisis (ED) adalah proses penghilangan garam dari air garam dan

unit ED terdiri dari sejumlah besar ruangan diisi dengan air garam dan dipisahkan

oleh kation dan anion membran pertukaran. Ketika polaritas DC diterapkan

melalui katoda dan node, ion negatif melewati membran pertukaran anion dan ion

positif melewati membran penukar kation dan ion ini akan terakumulasi dalam

ruangan khusus dan dibuang sebagai air garam. Pembalikan polaritas biasanya

diikuti setiap 20 menit untuk mencegah pengendapan garam di membran

(Charcosset dkk, 2009). Cara kerja Elektrodialisis dapat dilihat pada gambar 2.11.

Kelebihan Elektrodialisis :

1. Tidak adanya penggunaan kalor untuk pemanasan air laut, kolektor surya

disini digunakan untuk membangkitkan arus listrik DC

2. Konstruksi sederhana

3. Laju produksi air bersih tinggi

Kelemahan Elektrodialisis :

1. Membran sangat mahal

2. Biaya produksi air bersih mahal

3. Perawatan sistem mahal

Gambar 2.11. Prinsip Kerja Unit Elektrodialisis (Sumber: Dokumentasi Franky C.

Nababan)

2.3 Evaporator

Evaporator adalah sebuah alat yang berfungsi mengubah sebagian atau

keseluruhan sebuah pelarut dari sebuah larutan dari bentuk cair menjadi uap.

Evaporator mempunyai dua prinsip dasar, untuk menukar panas dan untuk

memisahkan uap yang terbentuk dari cairan. Evaporator umumnya terdiri dari tiga

bagian, yaitu penukar panas, bagian evaporasi (tempat di mana cairan mendidih

lalu menguap), dan pemisah untuk memisahkan uap dari cairan lalu dimasukkan

ke dalam kondenser (untuk diembunkan/kondensasi) atau ke peralatan lainnya.

Hasil dari evaporator (produk yang diinginkan) biasanya dapat berupa padatan

Saline Water Tank Pump

Fresh Water Tank Brine Tank

Saline Water

Anode Cathode

CEM AEM CEM AEM

CEM

AEM

- Cation Exchange Membrane

atau larutan berkonsentrasi. Larutan yang sudah dievaporasi bisa saja terdiri dari

beberapa komponen volatil (mudah menguap). Evaporator biasanya digunakan

dalam industri kimia dan industri makanan. Pada industri kimia, contohnya garam

diperoleh dari air asin jenuh (merupakan contoh dari proses pemurnian) dalam

evaporator. Evaporator mengubah air menjadi uap, menyisakan residu mineral di

dalam evaporator. Uap dikondensasikan menjadi air yang sudah dihilangkan

garamnya. Pada sistem pendinginan, efek pendinginan diperoleh dari penyerapan

panas oleh cairan pendingin yang menguap dengan cepat (penguapan

membutuhkan energi panas). Evaporator juga digunakan untuk memproduksi air

minum, memisahkannya dari air laut atau zat kontaminasi lain.

Gambar 2.12 Evaporator

2.3.1 Jenis – Jenis Evaporator

Evaporator dibagi menjadi beberapa jenis, yaitu:

1. Submerged combustion evaporator, adalah evaporator yang dipanaskan

oleh api yang menyala di bawah permukaan cairan, dimana gas yang panas

bergelembung melewati cairan.

2. Direct fired evaporator, adalah evaporator dengan pengapian langsung

dimana api dan pembakaran gas dipisahkan dari cairan mendidih lewat

dinding besi atau permukaan untuk memanaskan.

Steam heated evaporator, adalah evaporator dengan pemanasan stem

dimana uap atau uap lain yang dapat dikondensasi adalah sumber panas dimana

uap terkondensasi di satu sisi dari permukaan pemanas dan panas ditranmisi lewat

Selama proses destilasi ini bekerja panas yang dihasilkan dari heater akan

memanaskan air laut yang temperaturnya berfluktuasi secara berulang. Fluktuasi

temperatur tersebut mengakibatkan tegangan termal pada evaporator. Adanya

tegangan termal yang berlangsung secara berulang akan mengakibatkan kegagalan

struktur yang dikenal sebagai thermal fatigue. Oleh karena itu, perlu dilakukan

analisa kekuatan fatik yang diakibatkan fluktuasi temperatur dan memperkirakan

umur dari evaporator tersebut.

2.4 Fatik (Fatigue)

Fatik atau kelelahan menurut American Society for Metals (ASM) (1975) di

defenisikan sebagai proses perubahan stuktur permanen progresive localized pada

material yang berada pada kondisi yang menghasilkan flukuasi regangan dan

tegangan dibawah kekuatan tariknya dan pada suatu titik atau banyak titik yang

dapat memuncak menjadi retak (Crack) atau patahan (fracture) secara keseluruhan

sesudah flukuasi tertentu.

Menurut Collins (Collins 1993) kegagalan fatik adalah terpisahnya secara

tiba-tiba atau bencana dari komponen mesin menjadi beberapa bagian akibat dari

aplikasi fluktuasi beban atau deformasi yang terlalu lama. Ini sangatlah vital

mengingat prosedur pengendalian kegagalan harus yakin untuk menentukan faktor

keamanan dari komponen tertentu selama masa penggunaannya.

Kegagalan lelah ( fatigue failure ) terjadi secara tiba-tiba, mengakibatkan

patah yang terlihat rapuh, pada tegangan jauh dibawah tegangan maksimumnya

dan tercapai pada periode siklus tertentu. Kegagalan lelah atau kelelahan yang

terjadi pada keadaan beban dinamis seperti pada poros mobil, pesawat terbang,

kompresor, turbin atau serta peralatan lainnya yang sangat tidak di inginkan

karena dapat merusak sistem dan menimbulkan kerugian besar.

Bradbury (1991) menyatakan bahwa kegagalan akibat fatik di industri

sebesar 25% pada komponen pesawat terbang sebesar 61%. Kelelahan (fatique)

merupakan salah satu fenomena kegagalan pada sebuah material. W.Elber (1970)

memaparkan pentingnya mekanisme dan penutupan retak dalam memperlambat

tertinggal di ujung retak. Telah umum diketahui dalam dunia perekayasaan, fatik

merupakan penyebab utama (sekitar 90%) kegagalan pada struktur.

Selama bertahun-tahun pengaplikasian dari desain material teknik

merupakan kendala untuk umat manusia. Diamati dari pengalaman dimana

struktur yang dibangun dari berbagai material tidak selamanya cocok, dan

kegagalan yang tidak diinginkan sering terjadi.

Gambar (2.13; 2.14; 2.15) menunjukkan kerusakan atau bencana yang

terjadi akibat kelelahan material, dan mengalami kerugian jutaan dolar serta

jatuhnya korban manusia.

Gambar 2.13 Fatik pada Pesawat Terbang (Sumber: Thesis Hassan Osman

Ali)

Gambar 2.15 Fatik pada Saluran Pipa (Sumber: Thesis Hassan Osman Ali)

2.4.1 Siklus Tegangan

Kelelahan (fatigue) adalah salah satu fenomena kegagalan material,

dimana terjadi kegagalan di bawah beban berulang. Terdapat tiga fase dalam

perpatahan fatigue, yaitu permulaan retak, penyebaran retak, dan patah. Fatigue

terjadi ketika sebuah bahan telah mengalami siklus tegangan dan regangan yang

menghasilkan kerusakan yang permanen dan dapat terjadi di bawah atau di atas

tegangan luluh. Telah diketahui secara umum dalam bidang rekayasa, fatigue

merupakan penyebab utama (sekitar 90%) kegagalan pada struktur.

Kerusakan yang terjadi secara tiba-tiba pada tingkat tegangan di bawah

tegangan luluh merupakan alasan penting untuk memasukkan faktor ketahanan

fatigue dalam perencanaan struktur. Dengan mengetahui kekuatan fatigue maka

dapat diprediksi umur fatigue struktur, dimana hal ini menjadi bahan

pertimbangan dalam pengoperasian dan perawatan dengan tujuan untuk

menghindari un-scheduled shutdown. Di dalam memprediksi umur fatigue,

terdapat tiga pendekatan, yaitu pendekatan tegangan (stress approach) atau

dengan istilah lain pendekatan grafik S-N atau metode umur-tegangan (stress life

method), pendekatan regangan (strain approach) atau istilah lain metode

umur-regangan (strain-life method), dan pendekatan mekanika patahan (fracture

Karakteristik kelelahan logam dapat dibedakan menjadi 2 yaitu

karakteristik makro dan karakteristik mikro. Karakteristik makro merupakan

ciri-ciri kelelahan yang dapat diamati secara visual (dengan mata telanjang atau

dengan kaca pembesar). Sedangkan karakteristik mikro hanya dapat diamati

dengan menggunakan mikroskop. Suatu bagian dapat dikenakan berbagai macam

kondisi pembebanan, termasuk tegangan berfluktuasi, regangan berfluktuasi,

temperatur berfluktuasi (thermal fatigue), atau dalam kondisi lingkungan korosif

atau temperatur tinggi. Kebanyakan kegagalan pemakaian terjadi sebagai akibat

tegangan-tegangan tarik. Tiga jenis siklus tegangan yang umum terjadi

diperlihatkan pada gambar berikut :

Gambar 2.16 Tipe Umum dari Siklus Tegangan

Pada gambar 2.16 di atas telah ditampilkan tiga macam pendekatan yang

digunakan dalam perencanaan dan analisis untuk memprediksi kapan, bilamana,

sebuah struktur yang mendapatkan pembebanan berulang akan mengalami

kegagalan fatigue dalam batas waktu tertentu , yaitu metode umur-tegangan

(stress-life method), metode umur-regangan (strain-life method), dan metode

mekanika perpatahan (fracture mechanics). Masing-masing metode memiliki

keunggulan dan kekurangan tergantung pada aplikasinya, walaupun berbeda

Sebuah tegangan yang berfluktuasi terdiri dari dua komponen: mean atau

steady,

σ

a. Jarak tegangan,σ

r, adalah perbedaan maksimum dengan minimumtegangan dalam satu siklus:

σ

r=σ

max-

σ

min (1)tegangan alternating adalah setengah dari jarak tegangan

(2)

Tegangan mean adalah penjumlahan dari tegangan maksimum dan tegangan

minimum dalam siklus:

(3)

Dua ratio yang sering digunakan dalam menampilkan data fatik adalah:

Stress ratio

(4)

Amplitude ratio

(5)

2.4.2 Faktor yang Mempengaruhi Fatik

Umur fatik dari komponen memiliki 3 tahap:

1. Awal retak

2. Perambatan retak

3. Fraktur (Kegagalan)

Selain itu terdapat banyak faktor-faktor lain yang dapat mempengaruhi

umur lelah, yaitu:

1. Pembebanan

a. Jenis beban : uniaksial, lentur, puntir

b. Pola beban : periodik, random

d. Frekuensi siklus beban

2. Kondisi Material

a. Ukuran butir

b. Kekuatan

c. Penguatan dengan larutan padat

d. Penguatan dengan fasa ke-2

e. Penguatan regangan

f. Struktur mikro

g. Kondisi permukaan (surface finish)

h. Ukuran komponen

3. Proses Pengerjaan

a. Proses pengecoran

b. Proses pembentukan

c. Proses pengelasan

d. Proses permesinan

e. Proses perlakuan panas

4. Temperatur Operasi

5. Kondisi Lingkungan

Dalam perancangan suatu komponen, untuk menentukan tegangan aman yang

diizinkan, para perekayasa sering menggunakan cara estimasi umur fatigue

dengan menggunakan pendekatan tegangan. Metode ini merupakan cara

konvensional yang paling simple, mudah dilakukan untuk aplikasi perancangan,

sangat baik diterapkan pada kondisi pembebanan elastis, mampu menunjukkan

batas rentang pakai yang aman (safe life) bahkan tak terhingga (infinite life), serta

sangat tepat untuk perencanaan komponen pada kondisi fatigue siklus tinggi.

Namun perlu diperhatikan bahwa metode ini tidak cocok untuk kondisi fatigue

siklus rendah, karena metode ini tidak dapat menghitung pengaruh

pada material logam, terutama baja, karena pada material tertentu tidak dapat

menunjukkan respon data yang tepat bila menggunakan pendekatan ini.

Syarat utama untuk menggunakan metode pendekatan tegangan mengacu

pada asumsi perhitungan mekanika benda padat bahwa komposisi material

idealnya homogen, kontinyu, dan bebas cacat, atau bebas retak. Tujuan utama

menggunakan pendekatan ini pada perencanaan komponen adalah untuk

mendapatkan umur pakai aman bahkan tak terhingga.

Faktor yang mempengaruhi umur fatigue :

1. Efek tegangan mean

Gambar 2.17 Efek Mean Stress

2. Konsentrasi Tegangan

a. Peningkatan tegangan akan menurunkan umur fatigue

b. Pemicunya dapat secara mekanis (misal : filet atau alur pasak) maupun

metalurgi ( misal : porositas atau inklusi)

c. Kegagalan fatigue selalu dimulai pada peningkatan tegangan, biasanya

pada atau dekat dengan permukaan

d. Beberapa faktor lain yang harus dipertimbangkan, seperti sifat-sifat

permukaan dan tegangan sisa permukaan

3. Ukuran Struktur

a. Meningkatknya ukuran benda uji, umur fatigue kadang-kadang menurun

c. Penambahan luas permukaan dari benda uji besar, meningkatkan

kemungkinan di mana terdapat suatu aliran yang akan memulai kegagalan

dan menurunkan waktu untuk mulainya retak.

Peningkatan ukuran benda uji juga akan menurunkan gradien tegangan,

sehingga lebih banyak bahan akan meningkatkan kemungkinan benda uji

menegang lebih tinggi.

Analisis kelelahan (fatigue) adalah analisis untuk mengetahui kekuatan

struktur terhadap beban yang berulang (siklik). Analisis kelelahan (fatigue) ini

digunakan untuk memperoleh service life dari struktur. Fatigue failure adalah

kegagalan yang timbul akibat beban yang berulang-ulang. Kegagalan ini biasanya

diawali dengan retak (crack) serta adanya konsentrasi tegangan, sehingga akan

mempercepat terjadinya fatigue failure, sehingga menyebabkan perpatahan

(fracture).

Analisa umur lelah (fatigue life) dipengaruhi oleh factor-faktor sebagai

berikut:

1. Endurance Limit.

2. Surface Factor.

3. Gradient Factor.

4. Specimen Endurance Limit.

2.4.3 Tegangan dan Regangan Termal

Beban luar bukanlah satu-satunya sumber tegangan dan regangan di suatu

struktur. Perubahan temperatur menyebabkan ekspansi atau kontraksi bahan,

sehingga terjadi regangan termal dan tegangan termal.

Pada kebanyakan bahan, regangan termal

ε

t sebanding dengan perubahantemperatur ΔT; jadi ,

(6)

Dalam hal ini benda mengalami sedikit perubahan volume dimana semua

komponen regangan geser sama dengan nol.

Jika suatu batang yang ditahan untuk menahan pertambahan panjang dan

karena adanya kenaikan suhu yang merata, akan menyebabkan adanya tegangan

sehingga terjadi tegangan tekan. Tegangan ini disebut thermal fatigue

σ

= ε

E = α ΔT E

(7)Dimana: α = koefisien ekspansi thermal

ΔT = perubahan temperatur

E = Modulus elastisitas

2.4.4 Fatik Siklus Tinggi

Berdasar umur fatigue (N), fatigue dapat diklarifasi menjadi fatigue siklus

rendah (low cycles fatigue) untuk umur fatigue 100 ≤ N ≤ 103 dan fatigue siklus

tinggi (high cycles fatigue) untuk umur fatigue N ≥ 103. Dua cara pendekatan

yang pertama memiliki parameter yang sama, yaitu mengolah parameter beban

menjadi fungsi tegangan atau regangan terhadap siklus. Cara pendekatan yang

terakhir menggunakan parameter perambatan retak (crack propagation) dengan

memantau retak mula yang memiliki laju pertumbuhan panjang retak yang

proporsional dengan intensitas tegangan yang diterapkan untuk mencapai

Fatik siklus tinggi melibatkan siklus dalam jumlah yang besar (N>105

siklus) dan memakai tegangan elastis. Pengujian fatik siklus tinggi biasanya

didapatkan 107 siklus dan kadang kala 5 x 108 siklus untuk logam nonbesi.

Walaupun tegangan yang dipakai cukup rendah untuk sampai menjadi elastik,

deformasi plastis dapat mengambil tempat dititik crack. Data fatik siklus tinggi

biasanya ditampilkan sebagai plot tegangan, S, melawan jumlah siklus sampai

gagal, N. Rumus log digunakan menghitung jumlah siklus. Nilai dari tegangan, S,

bisa saja tegangan maksimum, σmax, tegangan minimum, σmin, atau tegangan

amplitudo, σa. Hubungan S-N biasanya adalah menentukan nilai spesifik dari

tegangan rata-rata, σm, atau satu dari dua rasio, R atau A.

Estimasi penentuan siklus fatik tinggi dapat menggunakan rumus Basquin;

sebagai berikut:

(8)

Umur fatik adalah banyaknya jumlah siklus sampai terjadi kegagalan pada

level tegangan tertentu, sedangkan kekuatan lelah (juga disebut sebagai batas daya

tahan) adalah stres bawah yang gagal tidak terjadi. Sebagai tingkat stres

diterapkan menurun, jumlah siklus kegagalan meningkat. Biasanya, kekuatan

kelelahan meningkat sebagai statis kekuatan tarik meningkat. Sebagai contoh,

baja berkekuatan tinggi dipanaskan sampai melewati batas 1400Mpa (200 ksi)

titik luluh yang lebih tinggi daripada paduan aluminium yang hanya 480 Mpa (70

ksi) titik luluh. Perbandingan kurva S-N untuk baja dan aluminium ditujukan pada

gambar 2.4. Perhatikan bahwa baja tidak hanya memiliki kekuatan luluh yang

lebih tinggi dari aluminium, tetapi juga memiliki batas ketahanan. Di bawah

tingkat stres tertentu, paduan baja tidak akan pernah mengalami kegagalan karena

untuk beban siklik saja. Di sisi lain, aluminium tidak memiliki batas ketahanan

yang pasti. Dia akan selalu mengalami kegagalan jika diuji dengan jumlah siklus

yang cukup. Oleh karena itu, kekuatan fatik dari aluminium biasanya dilaporkan

sebagai tegangan yang dapat bertahan dalam jumlah siklus yang besar, biasanya 5

x 108 siklus. Perlu dicatat bahwa ada cukup banyak tersebar di hasil tes kelelahan.

Oleh karena itu penting untuk menguji dalam jumlah spesimen yang memadai

Untuk jumlah yang besar dari baja, terdapat korelasi langsung antara kekuatan

tarik dengan kekuatan fatik; baja dengan kekuatan tarik yang lebih besar akan

memiliki batas ketahanan yang tinggi. Batas ketahanan normalnya dalam jarak

0.35 sampai 0.60 dari kekuatan tarik. Hubungan ini tertuju kepada kekerasan

sekitar 40 HRC (~120Mpa, atau 180 ksi kekuatan tarik), dan kemudian menyebar

menjadi sangat baik untuk dipercaya (gambar 2.5). Bukan karena ini kita dapat

dengan bijaksananya menggunakan baja yang berkekuatan tarik tinggi agar secara

mungkin memaksimalkan umur fatik karena, bila kekuatan tarik meningkat,

kekuatan patah menurun dan sensitivitas lingkungan meningkat. Batas ketahanan

dari baja kekuatan tinggi begitu ekstrim sensitifnya dengan kondisi permukaan,

kondisi bertegangan sisa, dan kehadiran dari pencantuman yang bertindak sebagai

konsentrasi tegangan.

Retak fatik ini muncul begitu dini dalam penggunaan keseharian dari

komponen oleh formasi dari retak kecil, umumnya pada beberapa titik diatas

permukanan eksternal. Retak tersebut kemudian mulai merambat perlahan ke

material dalam arah perlahan menuju pusat tarik poros (gambar 2.3).

Proses terjadinya retak inidibagi menjadi 3 tahap:

1. Mulai terjadinya retak,

2. Perambatan retak

3. Kegagalan akhir.

Gambar 2.19 Tipe Penyebaran dari retak fatik

Puncaknya, area penyebrangan dari titik tersebut tidak lagi dapat menahan

beban, dan komponen akan gagal akibat tekanan. Permukaan patah akibat dari

kelelahan kekuatan tinggi dapat dilihat gambar 2.4. Porsi dari permukaan patah

akibat retak fatik yang tumbuh dan porsi ini terakhir akan retak akibat dari

pembebanan berlebih.

Gambar 2.20 Pertumbuhan Retak Fatik dalam Bagian Baja Berkekuatan Tinggi

(Sumber: Elements of Metallurgy and Engineering Alloys #05224G)

Seperti yang sudah disinggung sebelumnya, kebanyakan data fatik didalam

literatur telah ditentukan untuk benar-benar reversed bending dengan σm =0.

Bagaimanapun, efek dari tegangan rata-rata sangatlah penting, dan peningkatan

tegangan rata-rata juga akan menyebabakan penurunan umur fatik (gambar 2.21).

Gambar 2.21 Efek dari tegangan rata-rata terhadap umur fatik

Rumus matematika telah dikembangkan dan dapat mengizinkan efek dari

tegangan rata-rata atas tegangan amplitudo dan terprediksi dari data penuh

reversed-bending. Goodman mengembangkan permodelan linier, namun Gerber

menggunakan model parabola (gambar 2.22). Data pengujian untuk logam lentur

biasanya akan jatuh mendekati model kurva parabola Gerber; namun, dikarenakan

penyebaran data fatik dan kenyataan data yang lebih mendekati garis Goodman,

hubungan Goodman yang lebih konservatif lebih sering dipraktikkan. Jika

komponen dari perancangan adalah atas dasar luluh ketimbang kekuatan puncak,

maka akan lebih mendekati ke rumus Soderberg. Dalam matematika, ketiga

hubungan ini dapat dituliskan menjadi

Goodman (9)

Soderberg (10)

Gerber (11)

Dimana: σe = kekuatan fatik untuk siklus N dibawah tegangan rata-rata nol

σa = kekuatan fatik untuk siklus N dibawah tegangan rata-rata dari σm

σu = kekuatan tarik puncak

Gambar 2.22 Perbandingan kurva Goodman, Gerber dan Soderberg

(sumber: Element of Metallurgy and Engineering Alloys #05224G)

2.4.5 Menentukan Umur Fatik

Untuk menentukan umur fatik kita dapat menggunakan diagram S-N atau

yang disebut juga dengan diagram Wohler.

Gambar 2.23 Kurva S-N Wohler (Anders Ekberg, 2012)

Bisa diketahui dari kurva diatas bahwa umur kelelahan berkurang

stress. Titik dimana SN disebut daya tahan. Untuk memprediksi umur kelelahan,

kerusakan kelelahan model linear digunakan dalam hubungannya dengan SN yang

relevan atau sesuai. Model seperti kerusakan kelelahan telah dirumuskan oleh

Wohler seperti yang di tunjukkan pada gambar diatas.

Dimana ‘N’ adalah jumlah siklus untuk kegagalan, ‘C’ adalah tergantung

konstan pada kategori merinci, ‘S’ adalah kisaran konten diterapkan stress dan ‘m’

adalah leren dari kurva SN. Kisaran stress merupakan parameter penting dalam

memperkirakan tekanan fatik. Tinggi kisaran stress maka lebih rendah umur

kelelahan dan apabila tingkat kisaran stress menurun maka lebih tinggi umur

kelelahan.

2.5 Simulasi Numerik

Berbagai fenomena dalam dunia science dan engineering dapat

dideskripsikan dengan formulasi persamaan diferensial menggunakan model

kontinum mekanik. Penyelesaian persamaan diferensial dengan kondisi yang

bervariasi seperti kondisi batas atau kondisi inisial dapat membantu memahami

fenomena dan dapat mengestimasi fenomena pada masa yang akan datang. Untuk

persamaan diferensial, umumnya sulit diperoleh solusi analitisnya, ini disebabkan

oleh kompleksitas sifat material, kondisi batas, dan juga bentuk struktur itu sendiri.

Solusi yang mungkin untuk permasalahan yang demikian adalah dengan

menggunakan analisa numerik menggunakan metode elemen hingga. Metode

elemen hingga menerjemahkan pemasalahan persamaan diferensial parsial

menjadi persamaan aljabar linier dengan mengadopsi metode numerik untuk

mendapatkan solusi pendekatan.

2.5.1 Simulasi struktur

Analisa struktur merupakan aplikasi metode elemen hingga yang paling

sering digunakan. Struktur disini tidak dibatasi hanya pada bangunan dan

jembatan, melainkan meliputi aeronautical, naval, dan struktur mechanical.

Analisa struktur (static structural) memperhitungkan perpindahan, tegangan,

inersia dan redaman. Analisa struktur sangat berperan dalam ilmu solid mechanics.

Analisa struktur statik dapat berupa linier maupun nonlinier.

2.5.2. Simulasi termal

Analisa termal memperhitungkan distribusi temperatur dan besaran termal

lainnya pada suatu komponen atau sistem. Simulasi termal memainkan peran yang

penting dalam aplikasi engineering, seperti pada heat exchanger, piping systems,

combustion engine, turbin, dan komponen elektronik. Pada kasus tertentu, analisis

termal dimasukkan untuk memperhitungkan thermal stress.

2.5.3. Simulasi Thermal Stress

Simulasi thermal stress memungkinkan solusi dari analisa termal

dimasukkan ke analisa struktur. Fitur ini berguna untuk menentukan efek

distribusi temperatur terhadap respon struktur. User dapat memberikan beban

termal secara terpisah atau dihubungkan dengan beban mekanik dalam satu seri

dengan mengimpor beban termal Analisa termal dilakukan terlebih dahulu. Dari

analisa ini didapat hasil seperti distribusi temperatur sesuai dengan kondisi batas

yang diberikan. Temperatur dari solusi termal kemudian digunakan sebagai beban

(load) dengan preprocessing dan solusi untuk analisa struktur.

2.6 Ansys Workbench

Pada penelitian ini, thermal stress yang terjadi pada evaporator

didefinisikan sebagai fenomena engineering yang melibatkan dua domain fisik

yang berbeda, yaitu termal-struktur. Untuk itu, analisa fenomena tersebut

menggunakan program Ansys Workbench. Untuk memulai analisa menggunakan

Ansys Workbench dapat dilakukan dengan langkah-langkah seperti pada gambar

Gambar 2.24 Cara memulai analisa dengan program Ansys Workbench

(Google.com)

Kelebihan program ini adalah dapat mengoperasikan beberapa solver

dalam satu paket dengan interface yang berbeda namun data tetap terintegrasi

dalam suatu sistem, seperti tampak pada gambar 2.25

Gambar 2.25 Interface program Ansys Workbench (Google.com)

2.6.1. Workbench environment

Ansys Workbench menyediakan metode yang memungkinkan untuk

berinteraksi dengan Ansys family solver. Workbench environment memberikan

integrasi yang unik dengan sistem CAD. Ansys Workbench terdiri dari berbagai

aplikasi:

– Mechanical; untuk melakukan analisa struktur dan termal menggunakan solver

Ansys. Meshing juga termasuk dalam aplikasi mechanical

–Fluid Flow (FLUENT); untuk melakukan analisa CFD menggunakan FLUENT

– Geometry (DesignModeler); untuk membuat geometri dan menyiapkan model solid yang digunakan dalam aplikasi Mechanical.

–Engineering Data; untuk mendifinisikan sifat-sifat material

–Meshing Application; untuk menghasilkan mesh CFD dan Explicit Dynamics

–Design Exploration; untuk analisa optimasi

– Finite Element Modeler (FE Modeler); untuk menterjemahkan mesh

NASTRAN dan ABAQUS agar dapat digunakan di Ansys Workbench.

–BladeGen (Blade Geometry); untuk membuat geometri sudu

– Explicit Dynamics; untuk simulasi explicit dynamics dan menampilkan pemodelan nonlinear. Workbench environment mendukung dua tipe aplikasi,

seperti tampak pada gambar 2.26 yaitu; (1) Native applications (workspaces);

Aplikasi asli (native) terkini adalah Project Schematic, Engineering Data, dan

Design Exploration. Aplikasi asli yang diluncurkan dan dijalankan di jendela

Workbench. (2) Data Integrated Applications; aplikasi terkini mencakup

Mechanical, Mechanical APDL, FLUENT, CFX, AUTODYN dan aplikasi

lainnya.

Native application Data integrated application