BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Pusaka Prima Mandiri adalah perusahaan yang bergerak dalam bidang manufaktur dan pemasaran kertas rokok (paper mill). Pada awalnya perusahaan tersebut bernama PT. Kimsari Paper Indonesia. PT. Kimsari Paper Indonesia didirikan pada tanggal 24 Februari 1984, dan pada tanggal 31 Desember 1985 pabrik ini mendapatkan Surat Persetujuan Presiden RI (SPP) No. 41/I/PMA/83 dengan akte Notaris No. 472. Pada tahun 1985 ini, PT. Kimsari Paper Indonesia mulai melakukan produksi kertas. PT. Kimsari Paper Indonesia merupakan anak perusahaan Schweitzer Maudit International di Perancis, Papeteries de Mauduit (PDM), yang terlibat dalam desain dan konstruksi pabrik. PT. Kimsari Paper Indonesia pada pertengahan tahun 1980-an, dalam memasarkan produk PT. Kimsari Paper Indonesia meminjam lisensi ini untuk menggunakan merek dagang “PDM” di Indonesia. Sejak April tahun 2004 PT. Kimsari Paper Indonesia berubah menjadi PT. PDM Indonesia sesuai dengan Surat Keputusan Badan Koordinasi Penanaman Modal tentang Perubahan Nama Perusahaan.

Pada Tahun 2013 tepatnya tanggal 18 April 2013, PT. PDM Indonesia berubah nama menjadi PT. Pusaka Prima Mandiri yang disahkan didepan Notaris Wesley Tanudjaya, S.H., dalam Akta No. 2 Tahun 2013. Dengan dijualnya seluruh saham asing milik Schweitzer Mauduit France SAS dan dibeli oleh

pemegang saham Indonesia, maka Status PMA saat ini telah berubah menjadi PMDN (Penanaman Modal Dalam Negeri).

2.2 Ruang Lingkup Bidang Usaha

Perusahaan ini bergerak dalam bidang industri pembuatan kertas rokok (cigarette paper). Kertas rokok tersebut diproduksi dalam dua bentuk yaitu

bobbin dan ream. Adapun ukurannya yaitu :

a. Bobbin (gulungan), lebar 24-30 mm Panjang 5000-7000 cm

b. Ream (lembaran), lebar 51 cm Panjang 76-83 cm, Jumlah 1000 lembar

Produk ini didistribusikan ke pabrik-pabrik rokok yang ada di Sumatera Utara dan Pulau Jawa

2.3 Lokasi Perusahaan

PT. Pusaka Prima Mandiri berlokasi di Jl. Brigjen Zein Hamid KM. 6,9, Kelurahan Titi Kuning, Kecamatan Medan Johor dengan luas lahan 47.696 M2.

2.4 Daerah Pemasaran

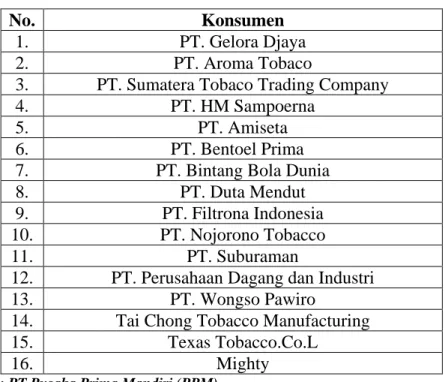

PT. Pusaka Prima Mandiri sampai saat ini memasarkan hasil produksinya ke pasar lokal yang ada di Indonesia yaitu beberapa pabrik rokok di pulau Jawa maupun pulau Sumatera serta beberapa ke luar negeri. Pengiriman kertas rokok untuk customer di pulau Sumatera dilakukan dengan menggunakan truk sedangkan untuk konsumen di pulau Jawa dan ke luar negeri menggunakan kapal

(container). Pabrik rokok yang menjadi customer tetap perusahaan ditunjukkan oleh Tabel 2.1 berikut.

Tabel 2.1. Konsumen PT Pusaka Prima Mandiri

No. Konsumen

1. PT. Gelora Djaya

2. PT. Aroma Tobaco

3. PT. Sumatera Tobaco Trading Company

4. PT. HM Sampoerna

5. PT. Amiseta

6. PT. Bentoel Prima

7. PT. Bintang Bola Dunia

8. PT. Duta Mendut

9. PT. Filtrona Indonesia 10. PT. Nojorono Tobacco

11. PT. Suburaman

12. PT. Perusahaan Dagang dan Industri

13. PT. Wongso Pawiro

14. Tai Chong Tobacco Manufacturing

15. Texas Tobacco.Co.L

16. Mighty

Sumber: PT.Pusaka Prima Mandiri (PPM)

2.5. Proses Produksi

Secara umum, proses produksi di PT. Pusaka Prima Mandiri dibagi atas tiga kegiatan, yaitu:

1. Stock preparation yaitu pengolahan bahan baku hingga menjadi buburan siap olah.

2. Paper making yaitu Pembuatan kertas rokok

3. Converting yaitu bagian pencetakan logo, sortir dan pengemasan serta pengiriman kertas rokok.

2.6 Standar Mutu Bahan/Produk

Standar mutu produk yang dihasilkan oleh PT. Pusaka Prima Mandiri adalah berdasarkan spesifikasi dari pelanggan. Dengan kata lain standar mutu produk yang dihasilkan oleh produsen bersumber dari Customer.

Tiga unsur penting yang harus diperhatikan berkaitan dengan mutu kertas rokok (cigarette paper) yaitu

a. Kertas tahan dan tidak mudah putus dalam proses di pabrik kertas rokok pada kecepatan tinggi.

b. Keadaan kertas putih dan bersih.

c. Pembakarannya, seperti asap, abu dan rasa.

Pengendalian kualitas yang dilakukan terhadap sampel kertas meliputi beberapa elemen penting berikut :

1. Tensile Strenght yaitu pengukuran daya tahan maksimum kertas sampai putus. Bagian quality control memeriksa apakan sesuai dengan range yang telah ditetapkan. Jika ada penyimpangan dari range-nya akan diuji kembali dengan lebih mempertahankan arah serat ataupun ada hal-hal lain (satuan KgF).

2. Basis Weight yaitu Berat kertas yang merupakan satu unsur cigarrette paper yang terpenting. Bila basis weight berubah maka semua parameter yang lain akan berubah. Basis weight ditentukan dalam satuan gr/m2.

3. Porosity yaitu Pengukuran aliran udara melalui kertas sample 20 cm2 dengan perbedaan tekanan 10 cmWG. Sangat penting untuk membedakan antara penembusan udara pada pori-porinya dengan penembusan udara pada lubang-lubang besar akibat kesalahan proses

4. Opacity yaitu daya tembus kertas untuk menahan sinar terang yang ditunjukkan dalam satuan %.

5. Brightness yaitu pengukuran keputihan kertas dengan sinar terang (satuan %) terang.

6. Thickness

Yaitu penentuan tingkat ketebalan dari kertas yang dihasilkan.

7. Formation yaitu Pemeriksaan secara visual terhadap susunan serat kertas, formasi jelek bukan berarti kertas memiliki kualitas yang jelek pula, tetapi yang di perhatikan adalah kertas bisa mudah terputus pada waktu dipotong di mesin slitter.

2.7 Bahan-bahan Yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi di PT. Kurnia Aneka Gemilang dapat dikelompokkan atas bahan baku utama, bahan tambahan dan bahan penolong.

1. Bahan baku

Merupakan bahan utama yang digunakan dalam proses produksi. Bahan baku yang digunakan dalam proses pembuatan kertas rokok di PT. Pusaka Prima Mandiri yaitu:

a. Wood Pulp NBKP serat panjang (Needle Bleached Kraft Pulp)

Needle Bleached Kraft Pulp (NBKP) adalah bahan untuk struktur dasar yang

dapat menjaga kekuatan kertas sewaktu masih dalam keadaan basah (wet

(runability) pada proses pembuatan maupun pada mesin pembuat kertas rokok. Serat Needle Bleached Kraft Pulp (NBKP) masih panjang dan harus dihaluskan melalui proses penggilingan (refining).

b. LBKP Pulp Serat Pendek (Leaf Bleached Kraft Pulp)

Berfungsi sebagai pembentuk perata susunan kertas dan pengisi (sheet

uniformity). Serat Leaf Bleached Kraft Pulp (LBKP) tidak perlu dihaluskan

lagi agar tidak hancur. c. (Broke)

Kertas bekas merupakan kertas-kertas hasil produksi cacat dari tiap Paper

Machine yang tidak layak jual karena tidak sesuai dengan standar yang

ditetapkan konsumen. Broke ini nantinya akan di olah kembali bersama

Needle Bleached Kraft Pulp (NBKP) dan Leaf Bleached Kraft Pulp (LBKP).

Kertas bekas ini jumlahnya juga cukup banyak pada perusahaan sehingga dapat mengurangi biaya produksi.

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan untuk membantu kelancaran proses produksi, namun tidak tampak di bagain akhir produk. Bahan penolong yang digunakan oleh PT. Pusaka Prima Mandiri ditunjukkan dalam Tabel 2.2.

Tabel 2.2. Bahan penolong yang digunakan oleh PT. Pusaka Prima Mandiri

No. Nama

Bahan Keterangan Gambar

1.

Precipitated Calcium Carbonate

sebagai filler (bahan pengisi) kertas, pemerata pori-pori (porosity) kertas dan memutihkan kertas (whiteness)

Tabel 2.2. Bahan penolong yang digunakan Oleh PT. Pusaka Prima Mandiri (Lanjutan)

No. Nama

Bahan Keterangan Gambar

2. Cationic

Retention Aid

Untuk pengikat partikel buburan pulp sehingga menghasilkan buburan pulp yang homogen dan

menambah kekuatan kertas pada waktu basah maupun kering dan mengurangi lose pada wire

Sumber: PT. Pusaka Prima Mandiri

3. Anti Foam (Deformer)

Polimer yang berdasarkan

water base digunakan untuk

mencegah buih-buih agar tidak masuk kedalam kertas

Sumber: PT. Pusaka Prima Mandiri

4. Pencegah Bakteri

Biocide digunakan sebagai

pembunuh bakteri untuk mencegah penggumpalan bakteri.

Sumber: PT. Pusaka Prima Mandiri

5.

Citric Acid, Anhydrous

C6H8O7

Kering

Citric acid atau asam citrun

yang dipakai sebagai zat pembakar dalam kertas yang harus dinetralkan dengan

tripotassium

Sumber: PT. Pusaka Prima Mandiri

6. Bahan penggumpal (coagulant) Bahan penggumpal digunakan untuk pengolahan air sungai (water treatment).

Sumber: PT. Pusaka Prima Mandiri

7. Tripotassium

Untuk menetralisir citric

acid sebelum diaplikasikan

ke mesin distribusi

Sumber: PT. Pusaka Prima Mandiri 8. Air Air digunakan dalam proses produksi sebagai media dan pelarut.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan dalam produksi untuk meningkatkan mutu produk dan merupakan bagian dari produk akhir. Bahan tambahan yang digunakan oleh PT. Pusaka Prima Mandiri ditunjukkan dalam Tabel 2.3.

Tabel 2.3. Bahan Tambahan yang Digunakan PT. Pusaka Prima Mandiri

No. Nama Bahan Fungsi Gambar

1. Core

Sebagai inti dari gulungan kertas selama dilakukan proses penggulungan di paper machine maupun di

bagian converting Sumber: PT. Pusaka Prima Mandiri

2. Kertas pembungkus

pembungkus untuk kertas rokok dengan ukuran ream

sebelum dikirim

Sumber: PT. Pusaka Prima Mandiri

3. Pallet kayu Sebagai alas untuk kertas

rokok dengan ukuran ream

Sumber: PT. Pusaka Prima Mandiri

4. Plastik bening membungkus kertas rokok dalam bentuk bobbin.

Sumber: PT. Pusaka Prima Mandiri

2.8. Uraian Proses

Proses produksi kertas rokok pada PT. Pusaka Prima Mandiri dimulai dari tahapan sebagai berikut:

Bahan baku sebelum diolah akan dipersiapkan dahulu pada bagian pada bagian stock preparation. Bahan baku yang digunakan berupa pulp Needle

Bleached Kraft Pulp (NBKP), Leaf Bleached Kraft Pulp (LBKP), broke dan

Kalsium Karbonat (CaCO3).

a. Penghancuran Bahan Baku

Bahan baku yang di proses dimasukkan ke tempat – tempat yang berbeda yaitu :

1. Needle Bleached Kraft Pulp (NBKP) ( pulp serat panjang ) dipotong – potong dan dihancurkan di hydra pulper agar diperoleh serat yang lebih pendek.

2. Leaf Bleached Kraft Pulp (LBKP ( pulp serat pendek ) dimasukkan ke

deflaker untuk diuraikan, karena pada bahan ini tidak perlu lagi

dihancurkan seperti Needle Bleached Kraft Pulp (NBKP).

3. Broke ( kertas bekas/ kertas hasil produksi yang cacat ) dihancurkan kembali di sydra pulper.

4. Kalsium karbonat dilarutkan secara terpisah serta dihomogenkan di dalam tangki CaCO3 atau disolving tank dengan kecepatan 250 rpm. Larutan di

saring, residu dibawa ke pembuangan limbah. b. Pelarutan Bahan Baku

1. Needle Bleached Kraft Pulp (NBKP) sebanyak dua bal dimasukkan dalam air selama 25 menit untuk mendapatkan konsistensi 50 – 55 gr/ltr di dalam

wood dump chest dan selama di dalam wood dump chest tersebut bubur

tetap diaduk dengan kecepatan 250 rpm agar tidak mengendap.

2. Leaf Bleached Kraft Pulp (LBKP) ( pulp serat pendek ) sebanyak 1,5 bal juga dimasukkan selama 15 menit dengan kecepatan 1500 rpm untuk mendapatkan konsistensi 38 – 40 gr/ltr. Pembuburannya juga dilakukan di

hydra pulper yang dilakukan bergantian dengan Needle Bleached Kraft Pulp (NBKP), tetapi tidak ada penghancuran. Kemudian buburan

dipompakan ke storage chest yang fungsinya sama dengan wood dump

chest yaitu sebagai penampungan sementara. Buburan diaduk agar tidak

mengendap untuk menjaga konsistensi 40gr/ltr dengan kecepatan 250 rpm. 3. Dry Broke juga dilarutkan selama 20 menit di sydra pulper dengan memakai air dengan kecepatan 1500 rpm, dry broke di pompakan ke Super

Vibrator untuk dihancurkan.

4. Kalsium karbonat dilarutkan sesuai dengan kebutuhan dan biasanya setiap 100 kg dicampur dengan 2000 liter air. Karena air juga mengandung kalsium karbonat maka diharapkan larutan memiliki konsistensi sekitar 6 – 7 %. Kemudian hasil larutan ini disaring melalalui proses screening dengan menggunakan fibrating screen.

c. Penghalusan Bahan Baku (proses refining)

1. Buburan Needle Bleached Kraft Pulp (NBKP) dari wood dump chest dipompakan ke twin hydra disc refiner untuk dihaluskan. Buburan dihaluskan dengan kecepatan 980 rpm untuk mendapatkan konsistensi 43 – 45 gr/ltr. Dalam proses penghalusan tersebut ditambahkan CRA

(Cationic Retention Aid) untuk mendapatkan larutan yang homogen dan akan menambah kekuatan kertas. Setelah itu larutan kembali dipompakan ke wood refiner chest sebagai penampungan. Buburan terus diaduk agar tidak mengendap dengan kecepatan 250 rpm. Buburan dipompakan ke

Mixing Chest untuk proses pencampuran.

2. Leaf Bleached Kraft Pulp (LBKP) hanya diberi CRA (Cationic Retention Aid) agar larutan homogen dan menambah kekuatan kertas dan tidak dihaluskan lagi karena serat pulp sudah halus.

3. Dry Broke dihaluskan di super fibrator sehingga konsistensinya bervariasi dan biasanya pada konsistensi 24 – 30 gr/ltr dengan kecepatan 250 rpm.

Dry broke yang telah halus dipompakan ke dalam broke storage chest.

Dan wet broke dibawa ke broke dump chest menggunakan forklift. Di dalam broke dump chest buburan dry broke dan wet broke diaduk agar tidak mengendap sampai dengan konsistensi 15 gr/ltr. Campuran broke dipompakan ke mixing Chest untuk dicampur dengan buburan bahan baku lainnya.

d. Pencampuran Bahan Baku

Bahan bahan seperti Needle Bleached Kraft Pulp (NBKP), Leaf Bleached

Kraft Pulp (LBKP) dan broke yang sudah dihaluskan kemudian dicampur di

dalam mixing chest dengan komposisi yang berlainan sesuai dengan grade kertas rokok yang diinginkan oleh pihak konsumen. Dan diaduk hingga konsistensi 40 gr/liter. Proses ini dinamakan proses mixing. Buih akan timbul selama proses mixing karena adanya oksigen sehingga defoamer

ditambahakan untuk menghilangkan buih tersebut. Dari mixing chest campuran tersebut kemudian dipompakan dan ditampung pada machine chest serta diaduk dengan kecepatan 250 rpm dan siap di alirkan ke proses pembentukan (forming) pada paper machine.

2. Tahap Proses Pembuatan Kertas di Paper Machine

Tahapan proses pembuatan kertas di paper machine adalah : a. Proses pembentukan kertas rokok (proses forming)

Larutan pulp dari machine chest dipompakan ke Centi Cleaner dan dibersihkan kotorannya melalui centi cleaner agar endapan di dalam buburan kertas seperti pasir dan juga benda – benda padatan lainnya seperti krikil biji besi, serta hal-hal lainya dapat disaring dan dikeluarkan dengan kecepatan 2885 rpm. Buburan dialirkan melalui high pressure screen ke fourdinier. Buburan dari high pressure screen dimasukkan ke dalam head box untuk dibagi rata di atas wire yang berjalan. Buburan di atas wire tersebut diayak dan diatur sedemikian rupa agar berat dasar ( basis weight ) kertas diperoleh dengan kecepatan 660 rpm. Berat dasar kertas pada pembuatan kertas rokok merupakan elemen/parameter yang terpenting sehingga proses ini sangat diperhatikan. Kemudian buburan dialirkan serta diinjeksikan CRA (Cationic

Retention Aid) ke dalam dan digiling dengan dandy roll agar merata dan

menjadi homogen. Dan setelah itu oleh dandy roll buburan akan dibentuk menjadi lembaran (sheet). Pada proses forming white water dipisahkan dari

kertas dan di alirkan ke white water tower untuk dipergukan kembali. Sheet kertas yang masih basah siap untuk di press proses ini dinamakan pressing. b. Pressing

Lembaran (sheet) kertas yang masih basah di press melalui pick-up press agar kandungan akhir dipertahankan 65%. Limbah cair sisa pengepress-an di alirkan ke bak penampungan sludge. Setelah di press maka pada tahap ini dicetak garis – garis horizontal (verge marking) proses ini dinamakan

embossing. Pencetakan ini dilakukan pada saat lembaran kertas melewati roll

yang sudah di set sesuai garis yang diinginkan. Kemudian sheet kertas dikeringkan secara bertahap melalui dryer roll dengan menggunakan pemanasan steam dari boiler.

c. Pengeringan I (Pre dryer)

Setelah dibentuk garis, kertas dikeringkan secara bertahap pada dryer I. Pengeringan ini dilakukan pada roll dryer yang berjumlah sepuluh roll. Dimana lembaran tersebut secara bergantian melewati roll – roll dan panas sekitar 57-63oC dari roll tersebut akan mengeringkan kertas.

d. Pemberian Zat Kimia

Kertas yang sudah dikeringkan kemudian menuju ke dalam size press, dimana pada size press ini ditambahkan zat kimia pada kertas dengan menyentuhkan kertas pada roll yang berputar yang sudah diberi bahan kimia. Tujuannya adalah untuk mendapatkan sifat pembakaran kertas rokok (combustibility). e. Pengeringan II (Post dryer)

Kertas yang ditambahkan zat kimia akan kembali basah sehingga dilakukan pengeringan kembali melalui dryer II dimana dryer tersebut berbentuk roll sebanyak lima buah. Suhu yang diberikan bertahap mulai dari 700C sampai dengan 1000C.

f. Penggulungan Kertas

Kertas yang sudah kering digulung pada reel sehingga berbentuk gulungan besar atau jumbo roll. Dengan panjang gulungan tersebut adalah 28.000 meter. g. Sampel kertas rokok di bawa ke bagian quality control untuk dilakukan

pengecekan terhadap kualitas kertak rokok.

3. Tahap Penyelesaian Produk (Converting)

Pada bagian converting ini dilakukan kegiatan sebagai berikut : a. Pencetakan Logo (Repping)

Jumbo roll dari on rell dibawa ke repping machine dengan hoist crane untuk

kemudian diberi logo perusahaan (merek) dari konsumen yang memesan.

Jumbo roll ini telah melewati tahapan pemeriksaan bagian pengendalian mutu

(laboratorium). Apabila pada proses repping ini masih dijumpai kertas yang tidak memenuhi standar maka bagian repping harus membuangnya (sebagai

broke) setebal 1 cm. Setelah gulungan selesai direpping maka selanjutnya

gulungan dibawa ke bagian roll slitter untuk dipotong dalam bentuk bobbin (gulungan) dan sheet (lembaran).

Roll yang lebih kecil dari repping machine dipotong kembali menjadi roll yang sesuai dengan ukuran permintaan konsumen pada bagian roll slitter. Dari

roll slitter dibawa ke mesin ream cutter ataupun bobbin slitter. Pada proses ini

dilakukan pemeriksaan kembali. Pemotongan kertas terdiri dari: i. Ream Cutter

Input ream cutter adalah rol-rol kecil dari mesin roll sliter yang dipotong

menjadi lembaran-lembaran (ream) dengan panjang 76-83 cm dan lebarnya 51 cm. Selanjutnya kertas dibawa ke bagian pengepakan menggunakan Hand Pallet Truck dan dilakukan pemeriksaan sebelum di

packaging. Pemeriksaan yang dilakukan terhadap lembaran – lembaran

kertas (ream) tersebut meliputi : - Cutting

Pemeriksaan terhadap hasil pemotongan kertas, dimana kertas akan dikategorikan broke jika hsil pemotongan kasar.

- Penampilan fisik

Merupakan pemeriksaan kebersihan kertas, dimana kertas akan dikategorikan broke jika kertas kotor.

- Rectangular

Merupakan pemeriksaan terhadap kertas, apakah kertas simetris atau tidak.

ii. Bobbin Slitter

Input bobbin slitter adalah rol-rol dari mesin slitter yang dipotong menjadi

kertas sekitar 5000-7000 m. Pemeriksaan dilakukan terhadap gulungan - gulungan kertas (bobbin) tersebut meliputi :

- Pemeriksaan Cutting

Pemeriksaan terhadap hasil pemotongan kertas, dimana kertas akan dikategorikan broke jika hsil pemotongan kasar.

- Penampilan fisik

Merupakan pemeriksaan kebersihan kertas, dimana kertas akan dikategorikan broke jika kertas kotor.

- Hasil penggulungan

Merupakan pemeriksaan terhadap kerapian bobbin yang dipotong, dimana kertas akan dikategorikan broke jika hasil gulungan kurang rapi dan dikirim ke bagian reclamer.

c. Kertas rokok disortir dari cacat fisik kemudian dilakukan Packaging kertas rokok yang berupa ream dibungkus dengan kertas pembungkus dan untuk kertas rokok yang berupa ream dibungkus dengan plastik bening pembungkus serta diberi label terhadap keduanya.

d. kertas rokok sedah menjadi Finished Product dan disimpan di gudang

Finished Product untuk di pasarkan.

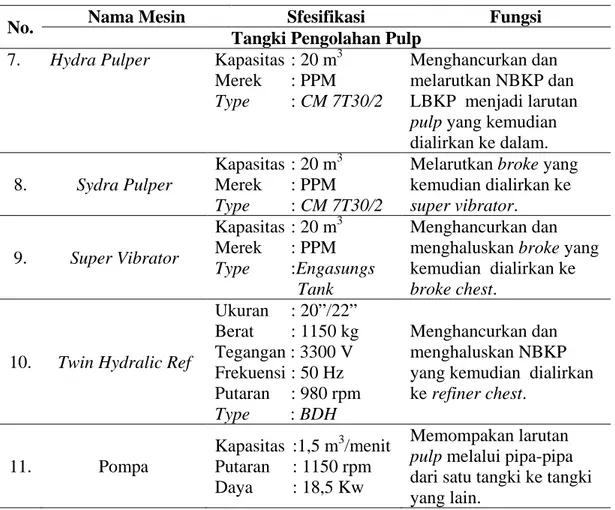

2.9 Mesin dan Peralatan

Mesin dan peralatan produksi yang dipakai oleh PT. Pusaka Prima Mandiri digunakan dan ditempatkan sesuai dengan kebutuhan produksi. Spesifikasi mesin dan peralatan yang digunakan adalah sebagai berikut:

2.9.1 Mesin Produksi

Dalam memproduksi kertas rokok, PT. PT. Pusaka Prima Mandiri menggunakan beberapa jenis mesin. Adapun jenis dan spesifikasi mesin yang digunakan untuk memproduksi kertas rokok di PT. Pusaka Prima Mandiri yang ditunjukkan oleh Tabel 2.4 dan Tabel 2.5.

Tabel 2.4. Data Mesin yang Digunakan PT. Pusaka Prima Mandiri

No. Tangki Penampungan

Nama Mesin Sfesifikasi Fungsi

1. Wood Dump Chest Kapasitas : 20 m3 Merek : PPM Type : Rotary 763 Menampung larutan NBKP yang berasal dari

hydra pulper sebelum

diproses pada refiner

2. Wood refiner chest Kapasitas : 15 m3 Merek : PPM Type : Rotary 763 Menampung larutan NBKP yang berasal dari

refiner sebelum dimasukkan ke dalam mixing chest 3. Storage chest Kapasitas : 380 m3 Merek : PPM Type : Rotary 763 Menampung larutan LBKP yang berasal dari

hydra pulper sebelum

dimasukkan ke dalam mixing chest 4. Super vibrator chest Kapasitas : 10 m3 Merek : PPM Type : Rotary 763

Menampung broke dari

super vibrator sebelum

dimasukkan ke dalam broke chest 5. Broke Chest Kapasitas : 10 m3 Merek : PPM Type : Rotary 763

Menampung broke yang sudah dihancurkan pada

rotary screen (wet broke)

dan super vibrator chest sebelum dimasukkan ke dalam mixing chest.

6. Mixing chest

Kapasitas : 10 m3 Merek : PPM

Type : CM 7T30/2

Mencampur NBKP, LBKP, dan broke menjadi satu untuk kemudian dialirkan ke dalam

Tabel 2.4. Data Mesin Yang digunakan PT. Pusaka Prima Mandiri (Lanjutan)

No. Nama Mesin Sfesifikasi Fungsi

Tangki Pengolahan Pulp 7. Hydra Pulper Kapasitas : 20 m3

Merek : PPM Type : CM 7T30/2

Menghancurkan dan melarutkan NBKP dan LBKP menjadi larutan

pulp yang kemudian

dialirkan ke dalam. 8. Sydra Pulper

Kapasitas : 20 m3 Merek : PPM

Type : CM 7T30/2

Melarutkan broke yang kemudian dialirkan ke super vibrator. 9. Super Vibrator Kapasitas : 20 m3 Merek : PPM Type :Engasungs Tank Menghancurkan dan menghaluskan broke yang kemudian dialirkan ke

broke chest.

10. Twin Hydralic Ref

Ukuran : 20”/22” Berat : 1150 kg Tegangan : 3300 V Frekuensi : 50 Hz Putaran : 980 rpm Type : BDH Menghancurkan dan menghaluskan NBKP yang kemudian dialirkan ke refiner chest. 11. Pompa Kapasitas :1,5 m3/menit Putaran : 1150 rpm Daya : 18,5 Kw Memompakan larutan

pulp melalui pipa-pipa

dari satu tangki ke tangki yang lain.

Berikut adalah data head of machine yang digunakan oleh PT. Pusaka Prima Mandiri yang dapat dilihat pada Tabel 2.5.

Tabel 2.5. Data Head Of Machine Yang Digunakan Pada PT. Pusaka Prima Mandiri

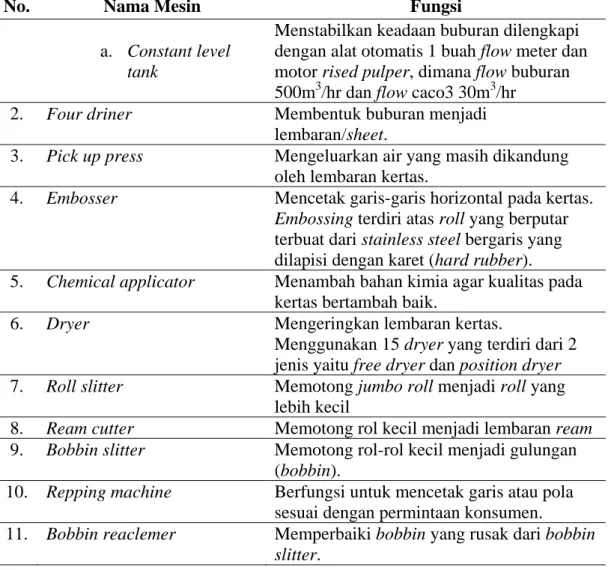

No. Nama Mesin Fungsi

1. Head of machine Mengencerkan buburan dan untuk

membersihkan serta mengatur laju buburan. a. Centi cleaner Pipa kerucut untuk memisahkan kotoran dari

pulp, jumlahnya 35 buah

b. Rotary screen Menyaring pulp atau serat yang kasar yang dikembalikan ke sistem

Tabel 2.5. Data Head Of Machine Yang Digunakan Pada PT. Pusaka Prima Mandiri (Lanjutan)

2.9.2. Peralatan (Equipment)

Peralatan (equipment) yang digunakan pada proses produksi kertas rokok di PT. Pusaka Prima Mandiri akan di uraikan pada Tabel 2.6 dibawah ini.

No. Nama Mesin Fungsi

a. Constant level

tank

Menstabilkan keadaan buburan dilengkapi dengan alat otomatis 1 buah flow meter dan motor rised pulper, dimana flow buburan 500m3/hr dan flow caco3 30m3/hr

2. Four driner Membentuk buburan menjadi lembaran/sheet.

3. Pick up press Mengeluarkan air yang masih dikandung oleh lembaran kertas.

4. Embosser Mencetak garis-garis horizontal pada kertas.

Embossing terdiri atas roll yang berputar

terbuat dari stainless steel bergaris yang dilapisi dengan karet (hard rubber). 5. Chemical applicator Menambah bahan kimia agar kualitas pada

kertas bertambah baik.

6. Dryer Mengeringkan lembaran kertas.

Menggunakan 15 dryer yang terdiri dari 2 jenis yaitu free dryer dan position dryer 7. Roll slitter Memotong jumbo roll menjadi roll yang

lebih kecil

8. Ream cutter Memotong rol kecil menjadi lembaran ream 9. Bobbin slitter Memotong rol-rol kecil menjadi gulungan

(bobbin).

10. Repping machine Berfungsi untuk mencetak garis atau pola sesuai dengan permintaan konsumen. 11. Bobbin reaclemer Memperbaiki bobbin yang rusak dari bobbin

Tabel 2.6. Data Peralatan yang Digunakan pada PT. Pusaka Prima Mandiri

No.

Peralatan (Equipment) Nama

Peralatan Fungsi Gambar

1. Hinged Forklift

Mengangkut jumbo roll ke daerah finishing untuk dipotong pada mesin-mesin

roll slitter. Selain itu juga

digunakan untuk

mengangkut barang jadi ke gudang barang jadi. Gerakan garpu pada forklift jenis ini terbatas, hanya bisa

digerakkan atas-bawah dan maju-mundur. Kapasitasnya tiga ton.

Sumber:

http://ez9.cc/forklift_attachment.html

2. Hoist Crane Crane ini digunakan untuk

mengangkat jumbo roll ke daerah repping machine. Operasi pemakaiannya dikendalikan dengan switch gantung dari lantai.

Sumber:

http://ahmedabad.all.biz/hoistsg42822

2.10. Utilitas

Sarana pendukung merupakan salah satu aspek yang mempengaruhi kelancaran proses produksi. Sarana pendukung yang ada di pabrik PT. Pusaka Prima Mandiri terdiri dari kebutuhan tenaga listrik, kebutuhan tenaga air, dan pemanasan steam dari boiler.

1. Kebutuhan Energi Listrik

Penggunaan energi untuk operasional pabrik adalah menggunakan listrik dari PLN, sedangkan genset dipergunakan sebagai tenaga cadangan apabila listrik PLN padam. Tenaga listrik dibutuhkan untuk menggerakkan motor listrik, pompa compressor, mesin bubut, bor las, AC, lampu penerangan, dan

keperluan lainnya. Pemakaian listrik yang dipergunakan pada PT. PPM Indonesia adalah 1730 kVA yang bersumber dari PLN dan bila aliran listrik dari PLN padam, Perusahaan telah menyediakan genset sebanyak 4 buah dengan total daya 1.875 kVA sebagai cadangan agar proses produksi dapat tetap berjalan seperti biasa.

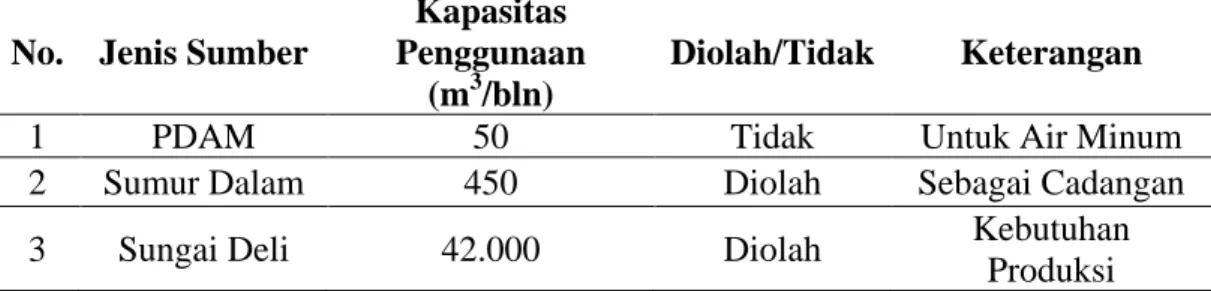

2. Kebutuhan Air

Penggunaan air untuk berbagai keperluan industri kertas rokok PT. Pusaka Prima Mandiri berasal dari air PDAM, air sumur dalam dan air sungai Deli. Kapasitas penggunaan air di PT. Pusaka Prima Mandiri dapat dilihat pada Tabel 2.7. berikut.

Tabel 2.7. Penggunaan Air untuk Industri di PT. Pusaka Prima Mandiri

No. Jenis Sumber

Kapasitas Penggunaan

(m3/bln)

Diolah/Tidak Keterangan

1 PDAM 50 Tidak Untuk Air Minum

2 Sumur Dalam 450 Diolah Sebagai Cadangan

3 Sungai Deli 42.000 Diolah Kebutuhan

Produksi Sumber: PT. Pusaka Prima Mandiri

3. Steam dari Boiler

PT. Pusaka Prima Mandiri menggunakan 2 jenis boiler dengan kapasitas 6.000 kg/hari. Fungsi boiler disini adalah untuk menghasilkan energi panas yang diperlukan pada proses produksi untuk mengeringkan lembaran-lembaran kertas dan memberikan energi uap pada pencampuran chemical.

2.11. Safety and Fire Protection

Sistem keselamatan yang ditetapkan pada perusahaan PT. Pusaka Prima Mandiri pada karyawannya adalah:

1. Perusahaan memiliki Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) yang melindungi keselamatan karywan pada saat bekerja.

2. Setiap karyawan diwajibkan untuyk menggunakan Alat Pelindung Diri (APD) selama bekerja.

3. Perusahaan mengikutsertakan seluruh karyawan dalam program jaminan kesehatan tenaga kerja yang meliputi jaminan kecelakaan kerja.

Program penerapan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) di PT. Pusaka Prima Mandiri adalah sebagai berikut:

1. Mensosialisasikan prinsip-prinsip keselamatan dan kesehatan kerja yang harus diketahui oleh seluruh karyawan di PT. Pusaka Prima Mandiri.

2. Mewajibkan penggunaan Alat Pelindung Diri (APD) pada seluruh karyawan PT. Pusaka Prima Mandiri. Alat Pelindung Diri (APD) yang digunakan yaitu: a. Ear Plug yang berguna untuk melindungi telinga dari kebisingan yang

terjadi di pabrik.

b. Safety shoes berguna untuk melindungi kaki pekerja dari resiko kecelakaan yang mungkin terjadi.

c. Penutup kepala berguna untuk menjaga kesterilan kertas dan mencegah rambut pekerja (khususnya wanita) masuk ke dalam mesin.

Fire protection yang ada di pabrik adalah hydrant dan Alat Pemadam Api

2.12. Waste Treatment ( Pengolahan Limbah )

Pedoman yang dipakai PT Pusaka Prima Mandiri adalah Keputusan Menteri Lingkungan Hidup tentang pengelolaan lingkungan (Proper Prokasih), dan tentang baku mutu limbah cair untuk kegiatan industri. Proper adalah program penilaian Peringkat Kinerja Perusahaan dalam mengelola lingkungan hidup. PT. Pusaka Prima Mandiri mendapatkan proper warna Biru yang berarti perusahan telah melakukan upaya pengelolaan lingkungan yang dipersyaratkan sesuai dengan ketentuan dan peraturan yang berlaku oleh Kemetrian Lingkungan Hidup (KLH).

Limbah dari hasil proses produksi pada PT Pusaka Prima Mandiri meliputi limbah cair dan limbah padat. Limbah cair berasal dari sisa pengolahan pabrik PT Pusaka Prima Mandiri. Limbah cair PT. Pusaka Prima Mandiri terdiri dari limbah air limbah produksi, oli bekas, grease bekas, bahan kimia kadaluarsa, serta air limbah domestik. Air limbah produksi dikelola di Instalasi Pengolahan Air Limbah (IPAL), serta dilakukan pemantauan baku mutu air limbah. Oli bekas, grease bekas dan bahan kimia kadaluarsa disimpan di tempat penampungan sementara B3, dan diserahkan kepada pengumpul dan pemanfaat yang memiliki izin dari Kementrian Lingkungan Hidup (KLH).

Limbah padat di PT Pusaka Prima Mandiri terdiri dari limbah padat B3 dan Non B3. Limbah padat B3 terdiri dari Sludge IPAL, Kain Majun terkontaminasi yang digunakan untuk membersihkan ceceran oli di area produksi, pasir spill kit,

catridge printer, baterai bekas, Kemasan bekas terkontaminasi, abu/jelaga sisa

pengumpul dan pemanfaat yang memiliki izin dari Kementrian Lingkungan Hidup (KLH). Limbah padat non B3 terdiri dari sisa kemasan (kertas, plastik, dan kawat), sampah domestik, (kertas, plastik daun dan sisa makanan). Untuk limbah padat non B3 bekerja sama degan Dinas Kebersihan Pemerintahan Kota Medan.

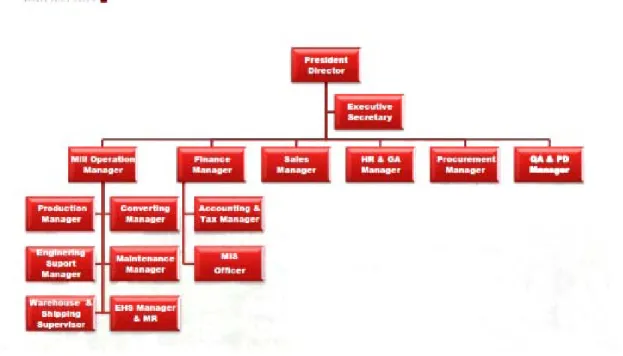

2.13. Struktur Organisasi

jenis – jenis hubungan kerja dalam organisasi secara umum, yaitu: 1. Hubungan Garis / Lini

Pada hubungan garis, bawahan hanya menerima tugas, tanggung jawab, wewenang serta haknya dari atasannya. Bawahan hanya mengenal seorang atasan.

2. Hubungan Fungsional

Pada hubungan kerja fungsional, pembagian tugas dilakukan menurut fungsi-fungsi atau spesialisasinya. Pelaksanaan struktur organisasi seperti ini memerlukan spesialisasi dan profesionalisasi serta uraian tugas yang jelas. 3. Hubungan Staf

Pada hubungan staf seorang atau sekelompok ahli memiliki tugas hanya memberi saran atau nasehat kepada atasan.

4. Hubungan Campuran

Pada hubungan campuran dalam suatu organisasi, hubungan campuran ini dapat berupa campuran hubungan fungsional-staf, hubungan lini-fungsional atau hubungan lini-staf.

Perusahaan PT. Pusaka Prima Mandiri mempunyai struktur organisasi dalam berbentuk lini dan fungsional dimana tugas dan tanggung jawab antara atasan dan bawahan terjalin secara vertikal dengan saling memberi saran dan pengawasan antara staf yang satu dengan staf yang lain, dan juga setiap bawahan hanya mengenal seorang atasan, serta menerima tugas, tanggung jawab dan wewenang dari seorang atasannya.

Struktur organisasi perusahaan PT. Pusaka Prima Mandiri dapat dilihat pada Gambar 2.1.

Gambar 2.1. Bagan Struktur Organisasi PT. Pusaka Prima Mandiri

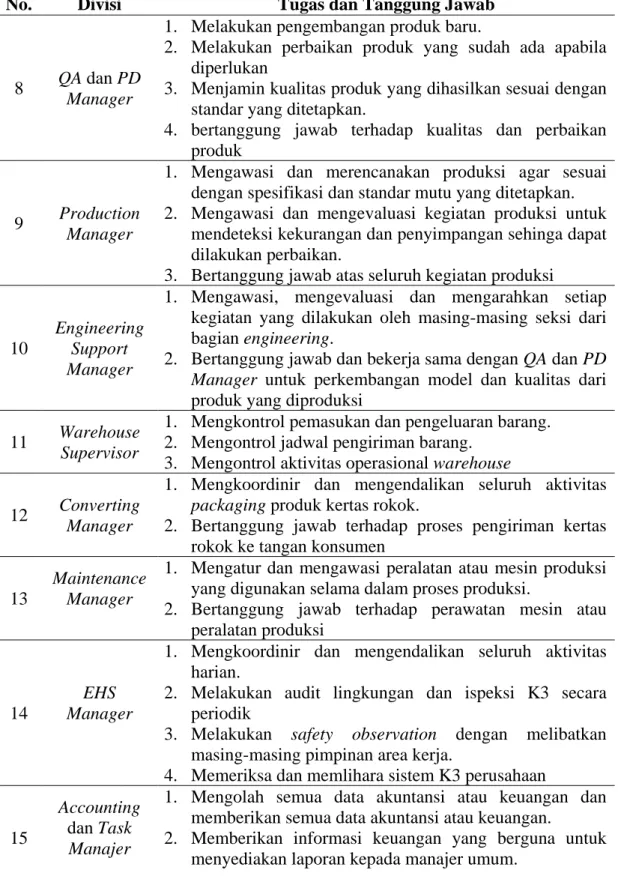

2.13.1. Pembagian Tugas, Wewenang, dan Tanggung Jawab

Tugas dan tanggung jawab untuk masing-masing jabatan pada PT. Pusaka Prima Mandiri dirinci pada Tabel 2.8. dibawah ini.

Tabel 2.8. Rincian Tugas dan Tanggung Jawab

No. Divisi Tugas dan Tanggung Jawab

1

President Director

1. Memimpin seluruh dewan atau komite eksekutif 2. Memimpin rapat umum, dalam hal: untuk memastikan

pelaksanaan tata-tertib; keadilan dan kesempatan bagi semua untuk berkontribusi secara tepat.

3. Bertindak sebagai perwakilan organisasi dalam hubungannya dengan dunia luar.

4. Menjalankan tanggung jawab dari direktur perusahaan sesuai dengan standar etika dan hokum

2 Executive

Secretary

1. Menjalankan perintah yang disampaikan oleh president

director khususnya dalam hal administrasi

2. Menemani dan mendampingi president director di saat tugas-tugas eksteren yang bertanggung jawab kepada

president director 3 Mill Operation Manager (Manajer Operasi)

1. Merencanakan produksi sesuai dengan sfesifikasi standar mutu untuk menghasilkan produk yang berkualitas.. 2. Mengawasi dan mengevaluasi setiap kegiatan produksi

dengan mendeteksi kesalahan dan penyimpangan sehingga dapat dilakukan perbaikan

3. Bertanggung jawab penuh terhadap jalannya proses produksi. 4 Finance Manager (Manajer Keuangan)

1. Memeriksa dan menganalisa data, laporan aliran dana dan biaya perusahaan.

2. Merencanakan dan mengawasi setiap aktivitas perusahaan.

3. Menyetujui kontrak penjualan dengan pihak customer. 4. Bertanggung jawan terhadap laporan keuangan

perusahaan

5 Sales

Manager

1. Membuat perkiraan penjualan yang didasarkan atas keadaan perusahaan saat sekarang.

2. Merencanakan market share yang mau di capai

6 HR & GR Manager (Human Resources & General Affair Manager)

1. Mengatur seluruh kegiatan yang berhubungan dengan kepegawaian dan pengembangan sumber daya manusia. 2. Membimbing dan mengarahkan bawahan dalam

pelaksanaan pekerjaan.

3. Menjalin dan membina kerjasama dengan pihak luar, baik dengan perusahaan lain maupun pejabat yang menangani ketenagakerjaan.

4. Bertanggung jawab terhadap masalah ketenagakerjaan

7

Procurement Manager

1. Melaksanakan pembelian bahan-bahan yang dibutuhkan. 2. Menandatangani laporan mengenai pembelian,

penggunaan, maupun persediaan bahan.

3. Bertanggung jawab terhadap persedian bahan pada perusahaan

Tabel 2.8. Rincian Tugas dan Tanggung Jawab (Lanjutan)

No. Divisi Tugas dan Tanggung Jawab

8 QA dan PD

Manager

1. Melakukan pengembangan produk baru.

2. Melakukan perbaikan produk yang sudah ada apabila diperlukan

3. Menjamin kualitas produk yang dihasilkan sesuai dengan standar yang ditetapkan.

4. bertanggung jawab terhadap kualitas dan perbaikan produk

9 Production

Manager

1. Mengawasi dan merencanakan produksi agar sesuai dengan spesifikasi dan standar mutu yang ditetapkan. 2. Mengawasi dan mengevaluasi kegiatan produksi untuk

mendeteksi kekurangan dan penyimpangan sehinga dapat dilakukan perbaikan.

3. Bertanggung jawab atas seluruh kegiatan produksi

10

Engineering Support Manager

1. Mengawasi, mengevaluasi dan mengarahkan setiap kegiatan yang dilakukan oleh masing-masing seksi dari bagian engineering.

2. Bertanggung jawab dan bekerja sama dengan QA dan PD

Manager untuk perkembangan model dan kualitas dari

produk yang diproduksi 11 Warehouse

Supervisor

1. Mengkontrol pemasukan dan pengeluaran barang. 2. Mengontrol jadwal pengiriman barang.

3. Mengontrol aktivitas operasional warehouse 12 Converting

Manager

1. Mengkoordinir dan mengendalikan seluruh aktivitas

packaging produk kertas rokok.

2. Bertanggung jawab terhadap proses pengiriman kertas rokok ke tangan konsumen

13

Maintenance Manager

1. Mengatur dan mengawasi peralatan atau mesin produksi yang digunakan selama dalam proses produksi.

2. Bertanggung jawab terhadap perawatan mesin atau peralatan produksi

14

EHS Manager

1. Mengkoordinir dan mengendalikan seluruh aktivitas harian.

2. Melakukan audit lingkungan dan ispeksi K3 secara periodik

3. Melakukan safety observation dengan melibatkan masing-masing pimpinan area kerja.

4. Memeriksa dan memlihara sistem K3 perusahaan

15

Accounting

dan Task

Manajer

1. Mengolah semua data akuntansi atau keuangan dan memberikan semua data akuntansi atau keuangan.

2. Memberikan informasi keuangan yang berguna untuk menyediakan laporan kepada manajer umum.

Tabel 2.8. Rincian Tugas dan Tanggung Jawab (Lanjutan)

2.14. Jumlah Tenaga Kerja dan Jam Kerja

Rincian komposisi Tenaga Kerja PT. Pusaka Prima Mandiri terlihat pada Tabel 2.9 .

Tabel 2.9. Komposisi Tenaga Kerja PT. Pusaka Prima Mandiri

No. Klasifikasi Pekerja

Jenis Kelamin (Orang)

Laki-laki Perempuan Jumlah

1. Manajer ke atas 10 1 11 2. Staff 14 14 28 3. Buruh/karyawan 107 4 111 4. Satpam - - - 5. Supir 1 - 1 6. Tk. Kebun - - - Total 132 19 151

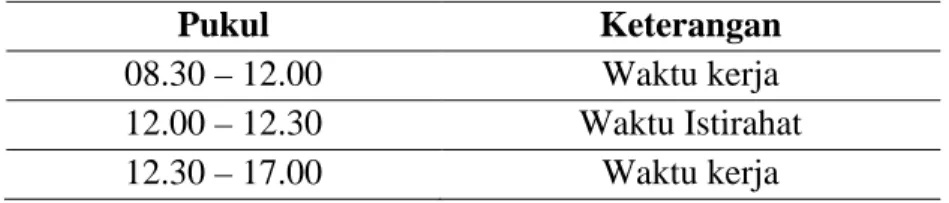

Jumlah jam kerja untuk staf pada hari senin sampai jumat adalah 8 jam kerja /hari, dengan jadwal sebagai berikut.

Tabel 2.10. Shift Kerja untuk Staff PT. Pusaka Prima Mandiri

Pukul Keterangan

08.30 – 12.00 Waktu kerja

12.00 – 12.30 Waktu Istirahat

12.30 – 17.00 Waktu kerja

Karyawan yang dikategorikan pekerja adalah orang yang bekerja pada bagian produksi termasuk satpam, karyawan bekerja menurut shift. Jadwal kerja

No. Divisi Tugas dan Tanggung Jawab

16 MIS Officer

1. Merencanakan, mengkoordinir, dan mengawasi kegiatan perusahaan dalam penyaluran informasi.

2. Membuat saluran LAN (Local Area Network) yang menghubungkan setiap bagian dalam Perusahaan.

untuk karyawan dibagi atas 3 shift, dimana jam kerjanya pada hari senin – minggu adalah 8 jam sehari dengan jadwal sebagai berikut:

Tabel 2.11. Shift Kerja untuk Karyawan PT. Pusaka Prima Mandiri

Shift Pukul Keterangan

Shift 1 07.00 – 12.00 Waktu kerja 12.00 – 12.30 Waktu Istirahat 12.30 – 15.30 Waktu kerja Shift 2 15.30 – 19.00 Waktu kerja 19.00 – 19.30 Waktu Istirahat 19.30 – 23.00 Waktu kerja Shift 3 23.00 – 03.00 Waktu kerja 03.00 – 03.30 Waktu Istirahat 03.30 – 07.00 Waktu kerja

2.15. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT. Pusaka Prima Mandiri adalah sistem pengupahan bulanan. Upah bulanan yang diberikan perusahaan sesuai dengan Peraturan Menteri Tenaga Kerja dan Transmigrasi Nomor 7 Tahun 2013 tentang yaitu Upah Minimum Regional (UMR). Karyawan Tetap di PT. Pusaka Prima Mandiri berjumlah 151 orang.