BAB II

TINJAUAN PUSTAKA

2.1. Pendahuluan

2.1.1. Proyek

Pengertian proyek konstruksi menurut Soeharto (1995), adalah suatu kegiatan sementara yang berlangsung dalam jangka waktu terbatas, dengan alokasi sumber dana yang tertentu dan dimaksudkan untuk melaksanakan tugas yang sasarannya telah digaris dengan tegas. Wulfram I Ervianto (2002) mengemukakan bahwa proyek adalah suatu rangkaian kegiatan yang hanya satu kali dilaksanakan dan umumnya berjangka pendek, dimana dalam rangkaian tersebut ada suatu proses yang mengolah sumber daya proyek menjadi suatu hasil kegiatan yang berupa bangunan. Ada beberapa hal yang perlu diketahui tentang defenisi proyek, yaitu:

a. Ciri pokok Proyek

Iman Soeharto (1999) menyatakan bahwa ciri pokok sebuah proyek adalah sebagai berikut:

- Bertujuan menghasilkan lingkup (scope) tertentu berupa produk akhir atau hasil kerja akhir.

- Dalam proses mewujudkan lingkup di atas, ditentukan jumlah biaya, jadwal serta kriteria mutu.

- Bersifat sementara, dalam arti umurnya dibatasi oleh selesainya tugas. Titik awal dan akhir ditentukan dengan jelas.

- Non-rutin, tidak berulang-ulang. Macam dan intensitas kegiatan berubah sepanjang proyek berlangsung.

b. Karakteristik Proyek

Menurut Wulfram I Ervianto I (2002), ada tiga karakteristik proyek konstruksi yang dapat dipandang secara tiga dimensi yaitu:

- Bersifat unik, maksudnya adalah tidak pernah terjadi rangkaian kegiatan yang sama persis (tidak ada proyek yang identik, yang ada adalah proyek sejenis), proyek bersifat sementara, dan selalu terlibat grup pekerja yang berbeda-beda.

- Dibutuhkan sumber daya (resources), yaitu pekerja dan “sesuatu’ (uang, material, mesin, metode).

2.1.2. Manajemen Proyek

Manajemen secara umum adalah Suatu proses manajemen pada suatu proyek dari awal hingga akhir proyek agar tujuan proyek tercapai dengan baik, tepat waktu, sesuai mutu yang disyaratkan dan sesuai biaya yang disediakan.

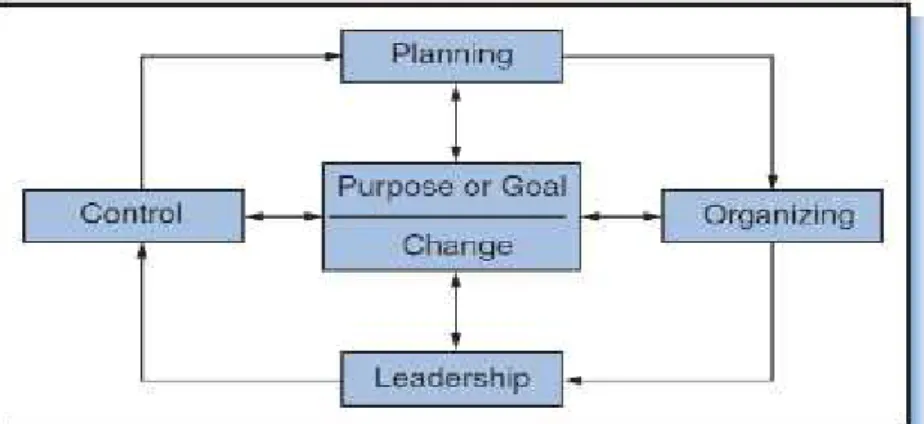

Gambar 2.1 : gambaran umum manajemen proyek

Sumber: Nicholas. M, John. Project Management for Business, Engineering, and Technology.

Peter Moris menguraikan bahwa manajemen proyek adalah proses untuk mengintegrasikan semua hal yang harus dilakukan (secara khusus menggunakan sejumlah teknik-teknik manajemen proyek) agar proyek berkembang melalui siklus kehidupannya (dari konsep sampai penyerahan) dalam rangka mencapai tujuan-tujuan proyek. Dengan demikian dapat diselesaikan dengan baik sesuai rencana yang telah ditentukan.

Ada tiga tahap yang harus dilakukan dalam manajemen proyek yaitu:

1. Perencanaan (Planning) : Mencakup penetapan sasaran, pendefinisian proyek dan organisasi tim.

2. Penjadwalan (Schedulling) : Menghubungkan antara tenaga kerja, uang, bahan yang digunakan dalam proyek.

3. Pengendalian (Controlling) : Pengawasan sumber daya , biaya, kualitas dan budget, jika perlu merevisi, ubah rencana, menggeser atau mengelola ulang sehingga tepat waktu dan biaya. Untuk mengerjakan proyek, cara yang efektif untuk menugaskan tenaga kerja dan sumber daya secara fisik adalah melalui organisasi proyek (Dwiningsih, 2004)

Seperti halnya proyek pada umumnya, manajemen proyek pun memiliki kriteria dan tujuan untuk mencapai kesuksesan dalam manajemennya. Kesuksesan suatu manajemen proyek dapat didefinisikan sebagaimana mencapai tujuan proyek

- Ketepatan waktu - Ketepatan biaya

- Pada performa dan tingkatan teknologi yang tepat - Perubahan lingkup pekerjaan yang sedikit

- Diterima oleh Owner (kesesuaian kualitas)

Tetapi yang terjadi dilapangan, banyak kendala yang dihadapi dalam mencapai keberhasilan manajemen proyek. Semakin besar proyek yang ditangani, semakin besar kendala yang akan timbul. Kendala eksternal dan internal yang sering terjadi pada proyek antara lain :

1. Ketidakstabilan ekonomi

2. Kekurangan / kelangkaan material 3. Peningkatan kompleksitas

4. Semakin tingginya persaingan 5. Perubahan teknologi

6. Kekhawatiran masyarakat 7. Konsumerisme

8. Ekologi

9. Kualitas pekerjaan

Apabila kendala-kendala tersebut tidak dapat diselesaikan, tidak hanya target perencanaan yang tertunda tetapi juga bisa berupa kerugian. Oleh karena itu harus ada pengaturan sumber daya yang benar dalam manajemen proyek melalui pendalaman ilmu pengetahuan mengenai manajemen proyek. Sumber daya di sini terdiri dari, uang, tenaga kerja, peralatan, fasilitas, material, dan informasi teknologi.

2.1.3. Penjadwalan

Secara umum penjadwalan proyek didefinisikan sebagai proses perhitungan waktu penyelesaian proyek, berdasarkan pola pelaksanaan kegiatan-kegiatan proyek yang telah ditentukan terlebih dahulu, dan dengan

mempertimbangkan keterbatasan-keterbatasan yang mempengaruhi pelaksanaan kegiatan-kegiatan tersebut.

Sedangkan menurut Soeharto (1995) definisi dari jadwal adalah penjabaran perencanaan proyek yang menjadi urutan langkah – langkah kegiatan yang sistematis untuk mencapai satu sasaran. Pendekatan yang dipakai jadwal adalah pembuatan jaringan kerja yang menggambarkan suatu grafik hubungan urutan pekerjaan proyek. Pekerjaan mana yang harus didahulukan dari pekerjaan yang lain harus di identifikasikan secara jelas dalam kaitannya dengan waktu

pelaksanaan pekerjaan. Dalam pelaksanaan konstruksi waktu dapat didefinisikan dari hal berikut:

Waktu merupakan suatu jalur kritis (critical path) dimana jangka waktu untuk setiap aktivitas atau pekerjaan di dalam urutan kerja tidak bisa dikurangi

1. Jangka waktu (duration) berarti waktu yang diperlukan untuk melengkapi atau menyudahi suatu aktivitas atau tugas yang telah ditetapkan. Waktu pelaksanaan proyek (construction duration) adalah waktu yang ditentukan oleh owner untuk memakai, menggunakan, atau menyewakan bangunan proyek tersebut.

2. Waktu pelaksanaan proyek adalah suatu jangka waktu sebagai hasil suatu pengujian satu atau lebih metoda menyelesaikan pekerjaan atas dasar biaya minimum, hal tersebut pada umumnya diperkirakan untuk kondisi normal 3. Waktu pelaksanaan proyek mengacu pada waktu yang telah ditentukan

untuk melaksanakan dan melengkapi/menyudahi setiap aktivitas pekerjaan yang menggunakan semua sumber daya dan informasi proyek di dalam suatu estimasi atau perkiraan biaya.

4. Waktu konstruksi dapat digambarkan sebagai periode yang berlalu dari awal pekerjaan hingga akhir pekerjaan.

Ouput dari proses penjadwalan adalah suatu rencana pelaksanaan kegiatan-kegiatan proyek, yang berisi informasi antara lain tentang :

a. Waktu dimulainya suatu kegiatan (paling cepat, paling lambat) b. Waktu selesainya suatu kegiatan (paling cepat, paling lambat) c. Kegiatan-kegiatan kritis berikut lintasan kritisnya

2.2. Parameter Proyek Konstruksi

Untuk menyelesaikan suatu proyek konstruksi, kontraktor harus menentukan parameter dalam pelaksanaanya sebagai acuan untuk menilai hasil kerja dari pihak-pihak penyedia jasa. Parameter penting dalam penyelenggaraan proyek konstruksi yang sering dijadikan sebagai sasaran proyek adalah sebagai berikut :

a. Anggaran

Besarnya sesuai dengan biaya yang dialokasikan, sehingga pengerjaan proyek harus efisien. Proyek dikatakan berhasil jika proyek diselesaikan dengan biaya yang tidak melebihi anggaran baik anggaran proyek yang dibayar secara langsung ataupun secara periode (biasanya pada proyek dengan dana yang besar dan jangka waktu yang lama).

b. Jadwal

Sesuai waktu yang diperlukan untuk meyelesaikan proyek, sehingga pengerjaan proyek harus efektif. Proyek dikatakan berhasil jika tidak melebihi waktu perencanaan yang telah ditentukan.

c. Mutu

Kinerja harus memenuhi kriteria dan spesifikasi yang telah ditetapkan, sehingga hasil pengerjaan proyek dapat dipertanggungjawabkan serta sesuai dengan keinginan owner.

2.3 Lean Construction

Lean construction adalah suatu cara baru untuk mengatur konstruksi. Tujuan, prinsip, dan teknik tentang konstruksi ramping (lean construction) diambil dari konsep lean production pada sistem manufaktur dari konsep Toyota

Production System yang dicoba diterapkan pada bidang industri konstruksi.

Konsep lean production merupakan sebuah metode yang dikembangkan di perusahaan Toyota yang ditujukan untuk menghilangkan waste sehingga dapat meningkatkan efisiensi dan efektifitas produksi.

Dalam perkembangannya pada sektor manufacturing industry, konsep

lean production cukup berhasil, terbukti dengan telah diterima dan diterapkan

secara luas. Konsep ini terus dicoba untuk diterapkan pada sektor-sektor lainnya seperti konstruksi, sehingga dikenal adanya konsep lean construction. Lean

production memiliki tujuan meminimalisasi biaya produksi agar dapat bersaing

dengan harga pasar. Perbedaan yang ada adalah fokus utama dari lean production yaitu upaya-upaya penghilangan pemborosan (waste) secara terus menerus untuk

peningkatan performansi system manufaktur sehingga dapat selalu memenuhi kebutuhan pelanggan.

Sehingga, lean production dapat dikatakan sebagai paradigma yang berfokus pada upaya peningkatan efisiensi dengan pendekatan baru, yaitu menggabungkan dua aspek penting teknologi dan manusia sekaligus dalam mengelola sistem manufaktur (Samadhi, 2005).

Manfaat dari teknik lean construction telah ditunjukkan dengan pencapaian peningkatan dari banyak proyek dan setiap tahapan proyek. Lean

construction memerlukan lebih banyak waktu dalam tahap desain dan perencanaan, tetapi perhatian ini menghilangkan atau memperkecil konflik yang dapat secara dramatis mengubah biaya dan jadwal (Forbes, et.al., 2005). Kondisi industri saat ini yang merupakan sasaran utama dalam melakukan peningkatan terutama dalam bidang industri konstruksi melalui pemikiran lean thinking yang dapat dilihat pada gambar berikut

Gambar 2.2 : perbedaan waste pada industri manufaktur dan konstruksi

2.3.1 Definisi Lean Construction

Lean construction adalah suatu filosofi yang berdasar pada konsep lean manufacturing. Hal ini adalah tentang bagaimana mengatur dan

meningkatkan proses konstruksi untuk memperoleh keuntungan dan memenuhi kebutuhan customer (www.constructingexcellence.org.uk, 2004).

Koskela et.al (Abdelhamid, 2005), lean construction adalah suatu cara untuk mendesain sistem produksi untuk memperkecil pemborosan (waste), waktu, dan usaha untuk menghasilkan nilai yang maksimum.

Menurut www.construction-institute.org (2005), Lean construction

didefinisikan sebagai suatu proses yang berlangsung terus menerus dari proses menghilangkan waste, memenuhi kebutuhan konsumen, fokus pada aliran informasi/material, dan mencapai kesempurnaan dalam pelaksanaan pembangunan dalam proyek.

2.3.2 Prinsip-prinsip Lean Construction

Menurut www.constructingexcellence.org.uk (2005), prinsip lean construction adalah:

a. Eliminate waste (menghilangkan barang sisa).

b. Precisely specify value from the perspective of the ultimate customer (menentukan dengan tepat produk menurut pandangan konsumen).

c. Clearly identify the process that delivers what the customer value (the value stream) and eliminate all non value adding steps (mengidentifikasi proses yang

menunjukkan bagaimana pengantaran material atau informasi konsumen dan mengurangi langkah yang tidak diperlukan.

d. Make the remaining value adding steps flow without interruption by managing

the interfaces between different steps (Menjaga sisa komponen/material tanpa

e. Let the customer pull – don’t make anything until it is needed, then make it

quickly (membuat produk saat dibutuhkan, dan pada saat itu produk dibuat dengan

cepat).

f. Pursue perfection by countinuous improvement (melakukan kesempurnaan produk dengan peningkatan secara terus menerus).

Menurut Koskela (2004), arti value dalam prinsip lean construction dapat dilihat pada tabel berikut

Lean Priciples Arti Value

1. Precisely specify value specific product

1. Specify value = produk yang spesifik

2. Identify value stream for each product.

2. Value stream = aliran material/informasi

3. Make value flow without interruptions

3. Value = komponen, materials

4. Let the customer pull value from the producer

4. Value = produk

5. Pursue perfection

2.3.3 Konsep Lean Construction

Pada intinya, lean construction (konstruksi ramping) merupakan penerapan

lean principles yang diterapkan pada industri manufaktur kepada industri

konstruksi dengan tujuan untuk meningkatkan value dan mengurangi waste. Prinsip-prinsip lean adalah sebagai berikut (Womack dan Jones, 1996):

1. Value. Pendefinisian nilai harus sangat spesifik dan dilakukan oleh customer akhir.

2. The Value Stream. Harus didesain sedemikian rupa sehingga terdapat perpindahan nilai yang terdefinisi dari suatu kegiatan ke kegiatan yang lain, mulai dari kegiatan problem-solving di awal, kemudian ke kegiatan pengelolaan informasi, dan kepada kegiatan transformasi dari material mentah hingga produk akhir.

3. Flow. Perpindahan nilai tersebut harus dilakukan secara mengalir, tidak ada hambatan.

4. Pull. Untuk menghindari produk yang tidak terpakai, dan mengurangi waste, maka produk sebaiknya diproduksi ketika diminta oleh pengguna.

5. Perfection. Kegiatan memperbaiki semua proses dengan terus menerus harus dilakukan untuk mencapai kesempurnaan.

Untuk melaksanakan lean construction pada setiap tahap, terdapat alat (tools) yang dibutuhkan untuk menciptakan rangkaian value dan flow yang baik dengan alat Work Structuring dan Production Control. Beberapa alat lain yang dibutuh kan dalam lean contruction merupakan alat manajemen yang ada sudah sejak lama di dunia manufaktur dan telah berhasil diterapkan, seperti supply chain

management, pre-fabrication, pre-assembly, standardization, constructability, just in time dan lain – lain. Selanjutnya akan dijelaskan secara singkat beberapa

alat tersebut, yaitu work structuring, supply chain management dan last planner

1. Work Structuring

Work Structuring (WS) adalah terminologi yang diciptakan oleh Lean Construction Institute (LCI) untuk kegiatan pengembangan rancangan proses dan

operasi yang dilakukan bersamaan seiring dengan perancangan produk, penentuan struktur supply chain, pengalokasian sumber daya dan usaha perancangan untuk pelaksanaan. Tujuan dari WS ini adalah untuk membuat aliran kegiatan yang lebih andal dan cepat tanpa mengurangi value kepada customer. Dalam perancangan proses tersebut, variasi produktivitas antar pekerjaan dan juga interaksi antar pekerjaan harus dipertimbangkan. Dengan demikian akan diharapkan dapat meminimalkan waste baik berupa inventory maupun work in process.

WS ini merupakan hal yang biasanya tidak banyak dilakukan pada saat tahapan perancangan (design) berlangsung. Karena biasanya perancang (designer) hanya melakukan perancangan produk (product design) saja yang harus sesuai dengan kebutuhan customer atau owner, namun tidak merancang bagaimana proses produksinya. Biasanya diasumsikan bahwa pihak kontraktor yang akan melakukannya. Ini merupakan praktek dan permasalahan fragmentasi di dunia konstruksi yang terpecah belah menjadi banyak pihak yang terlibat pada seluruh daur hidup proyek konstruksi. Waste banyak terjadi karena hasil rancangan tidak dapat dilaksanakan oleh pihak pelaksana karena terjadinya miskomunikasi.

Sebenarnya terdapat praktek yang telah dilakukan saat ini bahwa perancang melakukan juga kajian kemampu-laksanaan suatu proyek konstruksi yang biasa disebut constructability dan usulan metoda pelaksanaan dari perancang untuk rancangan yang dibuatnya. Tetapi hal ini terkadang masih belum memadai, karena tidak dibarengi dengan antisipasi hal-hal penting lainnya seperti

perancanaan sumber daya serta struktur supply chain-nya. Pada konsep konstruksi ramping hal tersebut menjadi kunci untuk mengurangi variasi dan tentunya ketidakpastian yang mungkin terjadi pada saat pelaksanaan di lapangan.

2. Supply Chain Management

Supply Chain Management (SCM) dalam konteks proyek konstruksi

adalah kegiatan mengatur, mengkoordinasikan, dan mengintegrasikan aliran material dengan aliran informasi di antara seluruh pihak yang terlibat dalam proyek konstruksi. Kondisi konstruksi ramping dalam SCM dicapai bila setiap

stakeholder telah memiliki kesamaan visi dalam mencapai tujuan proyek. Pada

kondisi ini terlihat bahwa waste yang berhubungan dengan aliran material dan aliran informasi dapat diminimalkan bahkan dihilangkan. Hubungan antar

stakeholder diikat dalam bentuk relational contract sehingga koordinasi antar stakeholder baik secara horizontal maupun secara vertical dapat berlangsung

dengan lebih baik lagi.

Dengan demikian SCM merupakan pengelolaan seluruh pihak yang terlibat dalam mensuplai sumberdaya mulai dari hulu hingga hilir rantai kegiatan. Pengelolaan tersebut ditekankan agar dapat menghindari penumpukan sumber daya yang tidak berguna (waste) dan terjadi flow antara kegiatan yang memerlukan sumber daya tersebut. Sehingga SCM akan sangat erat kaitannya dengan sistem outsourcing dan procurement serta hubungan antar pihak yang terkait.

Pada intinya, SCM harus dilaksanakan untuk menjamin value yang sudah ditetapkan tidak akan berkurang sehubungan dengan terdapatnya banyak pihak

yang terkait yang terkadang berada di luar pengendalian. Pihak-pihak yang berada dalam pengendalian, tetap memerlukan pengelolaan yang baik agar terdapat kesamaan tujuan dalam penciptaan rangkaian value dan terjadi aliran yang diharapkan sebagaimana yang telah dirancang dalam work structuring. Bagi pihak-pihak yang berada di luar kendali, yang tidak ada ikatan kerja sama, memang berat untuk dikelola, tetapi seharusnya lewat pihak yang ada ikatan kerja sama, pesan kebutuhan pemenuhan prinsip lean harus dapat dilakukan, misalnya dengan pendekatan partnering maupun kontrak relational.

Terdapat banyak kasus, owner ataupun kontraktor melakukan kontrak kerjasama jangka panjang dengan supplier (seperti material beton ready-mix dan material semen) untuk mendukung logistik proyek meskipun suatu pekerjaan yang dipasok logistiknya tersebut dilakukan oleh sub- kontraktor. Dengan semakin dapat dikendalikannya pihak-pihak yang terlibat dalam supply chain proyek maka work structuring yang dibuat dapat lebih andal untuk dilaksanakan dan pencapaian tujuan konstruksi ramping dapat terlaksana.

3. Last Planner System

Pada praktek yang sering dilakukan pengendalian hanya berupa penilaian pelaksanaan pekerjaan dan membandingkanya dengan perencanaan yang dilakukan. Padahal terkadang perencanaan yang dilakukan, misalnya dengan work structuring, belum tentu dapat diandalkan. Sehingga ada kemungkinan deviasi yang terjadi bukan karena kinerja pelaksanaan yang buruk, tetapi lebih kepada perencanaan yang tidak realistis. Dalam sistem pengendalian produksi dengan konsep konstruksi ramping, praktek tersebut dapat diperbaiki dengan menggunakan sistem the Last Planner (Ballard, 2000).

Sistem the Last Planner ini merupakan usaha melihat kembali apa yang telah direncanakan sebelum dieksekusi oleh personil yang paling kompeten akan pekerjaan yang direncanakan dan akan melaksanakan pekerjaan tersebut. Personil tersebut selanjutnya sebagai the last planner. Dengan adanya sistem ini, akan terdapat penilaian kondisi lapangan yang ada baik sumber daya maupun lokasi yang akan memberikan input untuk evaluasi perencanaan yang sudah ada sebelum perencanaan tersebut dilaksanakan. Hasil koreksi tersebut kemudian yang akan dilaksanakan di lapangan. Dengan adanya sistem the Last Planner, maka prinsip push (di mana pekerja lapangan harus melaksanakan apa yang direncanakan) yang biasa dilakukan akan digantikan dengan sistem pull sesuai dengan konsep konstruksi ramping.

Dalam sistem ini, terdapat indicator kinerja yang digunakan untuk mengukur sejauh mana aliran pekerjaan dapat tercapai dengan baik, yaitu Percent

Planned Completed (PPC). PPC merupakan ukuran sejauh mana flow yang

direncanakan dapat berjalan. Sistem the Last Planner akan berhasil jika PPCnya tinggi. Untuk mendukung sistem ini terdapat penambahan detail perencanaan sebagai alat untuk dapat mendeteksi keandalan rencana dan kemungkinan terjadinya aliran yang diharapkan di lapangan. Jadwal detail mingguan, jadwal bulanan (look ahead plan), dan jadwal utama (master schedule) menjadi kombinasi yang dinamis dan penting dalam sistem ini.

3.1 Urutan Pelaksanaan Last Planner System

1. Master Plan

Untuk mendapatkan rencana umum dan mengidentifikasi semua pekerjaan untuk keseluruhan proyek menunjukkan kegiatan utama, durasi, dan urutan.

2. Phase Planning

Membagi rencana induk ke dalam berbagai tahapan rencana kerja rinci dan menyediakan tujuan yang dapat dianggap target oleh tim proyek. Phase Planning adalah kesenjangan antara rencana induk dan melihat ke depan perencanaan. 3. Look Ahead Planning

Memprediksi apa yang akan terjadi pada beberapa waktu di masa yang akan datang, lalu mengambil tindakan di masa sekarang sehingga tidak menyebabkan pekerjaan tambahan di masa depan.

4. Weekly Work Plan

Merupakan rencana yang diambil dari tugas kontraktor untuk hari atau minggu berikutnya melalui pertemuan mingguan. bantuan pertemuan mingguan untuk merencanakan pekerjaan yang akan dilakukan pada minggu depan. Pertemuan rencana kerja mingguan meliputi rencana mingguan, masalah keamanan, masalah kualitas, sumber daya, metode konstruksi, dan masalah yang terjadi di lapangan. 5. Percent Plan Complete (PPC)

Dalam hal ini meningkatkan perencanaan proyek dengan evaluasi terus-menerus dan belajar dari penghentian. PPC adalah menentukan persentase janji yang dibuat yang disampaikan pada waktu. PPC dapat dihitung sebagai jumlah kegiatan yang

diselesaikan sebagai direncanakan dibagi dengan jumlah total kegiatan yang direncanakan, dan disajikan sebagai persentase.

Gambar 2.3 : diagram alir last planner system

3.2 Keuntungan Last Planner System

1. alur kerja halus.

2. rencana kerja yang diharapkan. 3. Mengurangi biaya.

4. Mengurangi waktu proyek. 5. Peningkatan produktivitas.

6. Menjalin kerja sama yang lebih dekat dengan personil lapangan dan sub kontraktor.

2.3.4 Karakteristik Proses Produksi di Konstruksi

Dalam pelaksanaan konstruksi suatu fasilitas fisik, dikenal hierarki lingkup konstruksi yang digunakan untuk melakukan pembagian wewenang dan sumber daya dalam perencanaan, pelaksanaan dan pengendalian. Perbedaan pokok antara industri konstruksi dengan industri manufaktur terletak pada proses produksi, yang dilakukan di lapangan atau di ‘lantai produksi’. Jika mengacu kepada hierarki lingkup konstruksi, hal ini terjadi pada tingkatan operasi, proses, dan tugas.

Gambar 2.4 Hierarki Lingkup Konstruksi

Di lantai produksi, suatu kegiatan produksi dilakukan sebagaimana tergambarkan pada Gambar dibawah. Dalam hal ini, pekerja akan menunggu pelaksanaan tugas, yang sangat spesifik untuk setiap pekerja, sejalan dengan keberadaan produk setengah jadi yang datang kepadanya melalui sistem ban berjalan. Setiap pekerja akan memberikan kontribusi penambahan komponen atau kualitas kepada produk akhir.

Gambar 2.5 : proses produksi di industry manufaktur

Di lapangan, suatu proses konstruksi dilakukan sebagaimana tergambar pada gambar dibawah. Dalam hal ini, suatu tim kerja atau pekerja akan datang ke lokasi di mana pelaksanaan tugas akan dilakukan. Satu tim kerja dengan tugas spesifik tersebut akan meninggalkan produk setengah jadi hasil tugasnya untuk selanjutnya menjadi lokasi pelaksanaan tugas tim kerja selanjutnya. Setiap tim kerja tetap akan memberikan kontribusi penambahan komponen atau kualitas kepada produk akhir. Proses produksi seperti ini yang kemudian disebut sebagai ’Parade of Trades’.

Gambar 2.6 : Proses produksi di industri konstruksi

Dalam parade ini, terlihat bahwa suatu tim kerja akan menyediakan tempat kerja kepada tim kerja selanjutnya. Jika tempat kerja ini tidak ada, karena pekerja sebelumnya belum selesai bekerja atau tidak sempuna melaksanakan tugasnya, maka suatu tim kerja jelas tidak akan dapat menjalankan tugasnya. Hal ini merupakan idle atau kegiatan menunggu, yang tidak lain merupakan bagian dari

Jika proses konstruksi ini berulang, misalnya membuat beberapa kolom beton pada suatu lantai, maka akan dapat dihitung seberapa banyak idle untuk setiap tim kerja. Dalam hal ini, keseragaman dan variasi kecepatan bekerja atau produktivitas tim kerja menjadi permasalahan. Tentunya waste akan menjadi lebih besar jika produk hasil pekerja tersebut tidak dapat diterima (kualitas buruk), yang berarti secara fisik merupakan waste, yang ditolak dan dibuang, serta membutuhkan pekerjaan perbaikan atau pekerjaan ulang yang membutuhkan sumber daya tambahan.

2.3.5 Peredaan antara Traditional construction dan Lean Construction

Perbedaan antara konstruksi dengan metode tradisional dan metode lean construction (Giorgio Locatelli, 2013)

Traditional Construction Lean Construction

Menggunakan aktivitas yang sama berpusat pendekatan yang digunakan dalam produksi massal dan manajemen proyek

Mendefinisikan seluruh tujuan dan proses pengerjaan proyek dengan jelas

Bertujuan untuk mengoptimalkan kegiatan proyek oleh aktivitas dan mengidentifikasi nilai pelanggan dalam desain

Bertujuan memaksimalkan kinerja untuk kostumer di setiap tingkatan proses yang ada proyek

Memecah proyek menjadi potongan-potongan dan menempatkannya di urutan logis berfokus pada setiap kegiatan

Desain dikerjakan bersamaan dengan produk dan proses

kontrol dianggap sebagai memantau setiap aktivitas terhadap jadwal dan anggaran proyeksi

Pengendalian produksi di terapkan terhadap seluruh kegiatan proyek

Pada penelitian Comparative Study of Last Planner System Over

Traditional Construction Processes (Munje, 2014) juga telah di temukan

beberapa perbedaan antara Lean Construction dengan Traditional Construction yaitu

No. Traditional construction Lean construction

1

In traditional construction management, the errors between the dependencies of the activities are not considered.

In Lean construction methodology, primarily the errors are taken into account before making the

dependencies between the activities.

2

In traditional construction

management focus is on increasing the productivity of each activity which results in errors and reduced quality of work resulting in reworks.

In this, main focus is on the proper flow of activities as per dependencies which results in reduced errors and reworks.

3

This method at times does not consider the customer‟s requirements which results in reduced customer satisfaction.

Due to the consideration of customer‟s requirement and proper planning, there is surety of customer satisfaction.

4

In the traditional method, customer is not involved in planning stage.

End user/ customer are involved in start to end planning and design, through cross functional teams.

5

Traditional method relies on variance detection after the

In lean construction, controlling is practiced during the task performance.

6

In Traditional management, push techniques manages the release of information and materials.

In the lean approach, pull techniques govern the flow of information and materials, from upstream to

downstream.

7

Doesn‟t consider adjustments for (power and record are adjusted to absorb variation. Advice loops, included at every level, help ensure minimum inventories)

Capacity and inventory are adjusted to absorb variation.Feedback loops, included at every level, help ensure minimal inventories and rapid system response

8

Traditional construction

management not tries to mitigate variation in (product quality, rate of work).

Lean construction tries to mitigate variation in every aspect (product quality, rate of work) and manage the remaining variation

9

In Traditional construction

management does not pay attention to continuous improvement.

Lean approach tries to make continuous improvements in the process, sequential workflows.

10

In Traditional construction management, decision making is centered to one manager some times.

In lean construction, decision making is distributed in all those who are involved;

11

Traditional construction management does not consider transparency in between the customer, managers, and labours.

Lean construction tries to increase transparency between the customer, managers and labours, in order to know the affect of their work on the whole project

12

Traditional construction

management does not have policy like (developing new forms of profitable contract to give

incentives to suppliers for quality work flow and minimization at the deliverable to the client level)

Lean construction utilizes new forms of profitable contracts to give incentives to suppliers for reliable work flow and optimization at the deliverable to the client level

13

Traditional construction management persists on optimizing each activity

Lean construction, system is designed to resist the tendency in the direction of local sub optimization.

14

The approach of Traditional construction management is only considers managing a project at the macro level. This is necessary but not sufficient for the success of projects.

Lean Construction approach in Project and Production Management, and formally recognizes that any successful project undertaking will without doubt involve the interaction between project and production management.

2.4 Waste

Waste secara umum didefinisikan sebagai substansi atau suatu obyek

dimana pemilik punya keinginan untuk membuang (Waste Management licening regulation, 1994). Waste yang dihasilkan dari proyek konstruksi didefinisikan sebagai material yang sudah tidak digunakan yang dihasilkan dari proses konstruksi, perbaikan atau perubahan (Environmental Protections Agency, 1998).

Menurut Lee (1999), waste dalam konstruksi dan industri meliputi penundaan waktu, biaya, kualitas, kurangnya keselamatan, rework, transportasi yang tidak perlu, jarak jauh, pilihan atau manajemen yang tidak tepat dari metode/peralatan, dan constructability yang lemah.

Menurut Haggard (2005), waste dalam proses konstruksi meliputi: penanganan material yang berlebihan, rework, kesalahan desain, konflik antar pembeli, konflik antar kontraktor lain, tidak efektifnya rantai persediaan (supply

chains).

Waste didefinisikan oleh kriteria kinerja dari sistim produksi. Kegagalan

untuk memenuhi permintaan unik dari seorang klien adalah pemborosan, waktu menunggu dan persediaan yang menganggur (Howell, 1999). Contoh waste dalam

Tabel 2.1. Contoh waste dalam lingkungan industri konstruksi (sumber: Ball dan Maleyeff, 2003)

Waste form Examples and situation where waste is encountered

a. Defects

- report preparation (errors)

- environmental sampling events (incorrect sample locations or technique)

- equipment usage (equipment malfunctions)

b. Rework

- report preparation (revisions and reviews) - environmental sampling events

(resampling)

- development computer drawing (drawing revisions)

c. Transportation

- unnecessary site visits

- inefficient scheduling (travel time

between site that are not in close proximity to each other)

d. Overproduction

- preparation of reports (or sections in reports) that are not required

- collection of unnecessary environmental samples

e. Waiting

- preparation fields (loading and calibrating equipment, securing appropriate vehicles)

f. Unnecessary Processing - generation of reports that areeither overly complicated or not required g. Unnecessary movement “last minute” scheduling changes

h. Inventory - excess equipment and supplies project work backlog

i. Behaviors

- confusion regarding project scope negativity due to miscommunication or consistent occurrence of other forms of waste

j. System underdelegation

- inefficient task distribution (requiring higly-priced staff to locate files or prepare that a more junior employee could do, not utilizing skilled field technicians to fullest

Sedangkan menurut Womack dan Jones (1996) waste konstruksi meliputi :

• Defects : Setiap kali ada kesalahan yang membutuhkan tambahan

waktu, sumber daya atau uang untuk memperbaiki, kita melihat limbah cacat (defect) dan pekerjaan ulang. Jenis waste ini dapat mencakup segala sesuatu dari mengulangi pekerjaan karena, kesalahan, pengulangan fabrikasi bahan karena perubahan desain.

• Over production : terjadi ketika terlalu banyak sesuatu yang diproduksi

atau selesai, atau ketika itu diproduksi terlalu cepat dan kemudian harus disimpan. Hasilnya, kebutuhan pelanggan (owner) menjadi tidak jelas, otomatisasi buruk diterapkan, dan just-in-case material yang memproduksi hanya dalam kasus mereka dibutuhkan.

• Waiting : Menunggu terjadi setiap kali pekerjaan harus berhenti untuk

beberapa alasan, entah itu karena ada yang rusak, Anda sedang menunggu respon, atau Anda sudah kehabisan sesuatu. Dalam beberapa

kasus, hambatan, atau titik efisiensi menurun, dapat memperlambat informasi dan bahan.

• Over processing : pemrosesan tambahan terjadi ketika Anda atau orang

di sekitar Anda meluangkan waktu untuk melakukan pekerjaan yang tidak perlu atau tidak menambah nilai kepada pelanggan. pemrosesan tambahan bisa apa saja dari gambaran yang tidak akan terlihat setelah selesai untuk memerlukan beberapa tanda tangan pada formulir ketika salah satu sudah cukup untuk memproduksi salinan kedua keras dan laporan elektronik.

• Motion : waste ini berlaku untuk setiap waktu yang dihabiskan bergerak

di sekitar, bukannya melakukan pekerjaan yang mempunyai nilai tambah. Hal ini dapat mencakup berjalan di seluruh daerah proyek untuk menemukan alat, harus mencari komputer Anda untuk mendapatkan informasi, atau harus memilah dan menyimpan material.

• Transportation : Cara yang paling efisien untuk melakukan tugas apapun

adalah memiliki bahan dan alat-alat di mana mereka dibutuhkan. Namun, memiliki terlalu banyak piranti dapat menciptakan masalah bagi diri kita sendiri dan pelanggan kami, yang bisa berpikir kita memiliki terlalu banyak materi di lantai. Kita perlu fokus pada menemukan cara yang lebih baik untuk menyimpan, menangani dan mengelola bahan untuk mencegah harus memindahkan mereka beberapa kali.

• Inventory : Tempat penyimpanan material konstruksi yang bebas dari

gangguan cuaca dan mudah diakses sangat penting untuk mempercepat proses konstruksi dan meminimalisir waste.

2.4.1 Waste Level

Waste level dihitung untuk mengetahui volume waste dari

masing-masing material yang sudah ditentukan melalui analisa Pareto. Waste level ini dihitung menggunakan metode pendekatan dengan rumus :

Dimana :

Volume Waste = volume material terpakai – volume material terpasang Volume Kebutuhan material = Vol. Kebutuhan material yang ditinjau

2.5 Analisa Pareto

Analisa Pareto adalah suatu metode statistika yang biasa digunakan dalam ilmu manajemen untuk mencari apa saja kategori kategori utama yang mempunyai dampak paling signifikan terhadap suatu kejadian atau masalah. Analisa pareto dilakukan dengan cara mengukur besar dampak dari setiap kategori terhadap suatu masalah, sehingga dapat diketahui kategori mana yang mempunyai dampak paling signifikan terhadap masalah tersebut, sehingga kegiatan pengendalian akan lebih efektif dengan memusatkan perhatian pada kategori kategori yang mempunyai dampak yang paling signifikan terhadap kejadian, daripada meninjau berbagai kategori pada suatu ketika (Nasution, 2005).

Analisa pareto ditemukan oleh seorang ahli ekonomi italia bernama Vilfredo Pareto pada abad ke 19. Analisa ini digunakan untuk membandingkan berbagai kategori kejadian yang disusun menurut ukurannya, dari yang paling besar ke yang paling kecil. Susunan tersebut akan membantu kita untuk menentukan pentingnya atau prioritas kategori kejadian kejadian. Analisa pareto dapat dideskripsikan dalam bentuk diagram

Kegunaan diagram pareto ialah menemukan atau mengetahui prioritas utama dari masalah yang dihadapi. Menurut Mitra (Ariani, 2005:19), diagram

Gambar 2.7 : contoh diagram pareto

pareto juga dapat mengidentifikasi masalah yang paling penting yang mempengaruhi usaha perbaikan kualitas dan memberi petunjuk dalam mengalokasikan sumber daya yang terbatas untuk menyelesaikan masalah.

Dalam melakukan analisa pareto, kategori kategori tersebut diurutkan berdasarkan satuan yang sama, yang akan menunjukkan kontribusi tiap kategori

terhadap keseluruhan item yang ingin dianalisa. Menurut Mitra dan Besterfield (Ariani, 2005) proses penyusunan diagram pareto meliputi enam langkah :

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang diinginkan.

4. Merangkum data dan membuat ranking kategori data tersebut dari yang terbesar hingga yang terkecil.

5. Menghitung frekuensi kumulatif atau presentase kumulatif yang digunakan. 6. Menggambar diagram batang, menunjukkan tingkat kepentingan relatif masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat prioritas.

2.6 Material Konstruksi

Material merupakan salah satu komponen yang penting dalam menentuka besarnya biaya proyek ,mempunyai konstribusi sebesar 40-60% sehingga secara tida langsung memegang peranan penting dalam menunjang keberhasilan proye khususnya dalam komponen biaya (Intan et. al, 2005).

Pada proses konstruksi,penggunaan material oleh pekerja-pekerja lapanga dapat menimbulkan sisa material yang cukup tinggi .Beberapa penelitian di Brazil menunjukan sisa material konstruksi dapat mencapai 20-30% berat dari material d lokasi (Intan,et al.,2005)

Material yang digunakan dalam konstruksi dapat digolongkan dalam dua bagian besar (Gavilan dan Bemold, 1994) yaitu

1. Consumable Material, merupakan material yang pada akhirnya akan menjadi bagian dari struktur fisik bangunan. Misalnya : semen, pasir, kerikil, batu bata, besi, tulangan, baja, dan lain – lain.

2. Unconsumable Material, merupakan material penunjang dalam proses konstruksi, dan bukan merupakan bagian fisik dari bangunan setelah bangunan selesai, misalnya : perancah, bekisting, dan dinding penahan sementara.

Banyak faktor yang menjadi sumber terjadinya sisa material konstruksi, antara lain desain, pengadaan material, pengelolaan material, pelaksanaan, residul dan lain-lain missal pencurian (Gavilan dan Bemold, 1994).

2.5 Penelitian Terdahulu

Munje (2014) melakukan penelitian dengan judul Comparative Study of

Last Planner System Over Traditional Construction Processes. Hasil penelitian

yang diperoleh adalah perbandingan antara konstruksi tradisional dengan lean construction. Pada penelitian dijelaskan bahwa ada banyak kesempatan untuk menghilangkan kelemahan dalam konstruksi tradisional menggunakan proses proyek. Last Planner System, diterapkan dapat meningkatkan metode tradisional dan menyiratkan budaya perbaikan terus-menerus dan mengurangi waktu dan biaya secara bersamaan.

Manurung (2012) melakukan penelitian dengan judul Analisis Aplikasi

Lean Construction Untuk Mengurangi Limbah Material Pada Proyek Konstruksi Jembatan (Studi Kasus Perusahaan Precast). Hasil Penelitian yang diperoleh

adalah dari dua pelaksanaan studi kasus di pabrik precast diketahui bahwa dengan menggunakan konsep Lean Construction maka limbah dalam pelaksanaan proyek konstruksi dapat dikurangi. Penelitian dilakukan pada dua perusahaan precast berbeda. Perusahaan tersebut adalah perusahaan yang menyediakan produk-produk beton precast.

Penerapan lean construction pada Pacific Contracting di San Fransisco dilakukan oleh kontraktor spesialis cladding dan atap untuk peningkatan pergantian tahunan dengan 20 % dalam 18 bulan dengan orang yang sama. Kunci kesuksesannya dengan meningkatkan desain dan proses procurement dalam pemesanan untuk memudahkan di tempat konstruksi, investasi di awal dan di

akhir proyek untuk mengurangi biaya dan waktu konstruksi (www.constructionexcellence.org.uk, 2005).

Salah satu kasus di USA pada tahun 1998 menunjukkan kemajuan yang luar biasa dalam menerapkan Lean Construction (Garnett, et.al., 1998 dalam Dulaimi dan Tanamas, 2005):

1. Kantor konstruksi mengurangi waktu dengan 25 % dalam waktu 18 bulan 2. Disain skematis berkurang dari 11 minggu menjadi 2 minggu.

3. Perputaran peningkatan dari 15 – 20 % (Kontrak Pacific). 4. Meyakinkan klien untuk melihat tempat pemesanan. 5. Pengurangan biaya proyek.