1 DAFTAR ISI

BAB I. PENDAHULUAN...2

I.1. Latar Belakang...2

I.2. Perumusan Masalah...3

I.3. Objektif Masalah...3

I.4. Batasan Masalah...4

BAB II. TINJAUAN PUSTAKA...5

II.1. Fenomena Fluidisasi...5

II.2. Jenis-jenis Fluidisasi...10

II.3. Sifat dan Karakteristik Partikel Unggun...13

II.4. Kelebihan dan Kekurangan Teknik Fluidisasi...16

II.5. Perilaku Gelembung pada Ketinggian unggun...17

II.6. Sifat-sifat Perpindahan Panas Unggun Terfluidisasi...18

II.7. Penyimpangan dari Keadaan Ideal (Interlock)...19

BAB III. PERCOBAAN...20

III.1. Tujuan Percobaan...20

III.2. Peralatan...20

III.3. Prosedur Percobaan...22

BAB IV. DATA dan PENGOLAHAN DATA...24

IV.1. Data Percobaan...24

IV.1. Pengolahan Data...31

IV.2. Grafik...52

BAB V. ANALISIS...59

BABVI. KESIMPULAN...70

1 BAB I

PENDAHULUAN

I.1 Latar Belakang

Fluidisasi adalah suatu fenomena berubahnya sifat suatu padatan (bed) dalam suatu reaktor menjadi bersifat seperti fluida dikarenakan adanya aliran fluida ke dalamnya, baik berupa liquid maupun gas.

Jika suatu aliran udara melewati partikel unggun yang ada dalam tabung, maka aliran tersebut akan memberikan gaya seret (drag force) pada partikel dan menimbulkan pressure drop sepanjang unggun. Pressure drop akan naik jika kecepatan superficial naik.

Kecepatan superfisial adalah laju alir udara pada kolom yang kosong, sedangkan kecepatan interstitial adalah kecepatan udara di antara partikel unggun. Pada kecepatan superfisial rendah, ungun mula-mula diam. Jika kecepatan superfisial dinaikkan maka pada suatu saat gaya seret fluida menyebabkan unggun mengembang dan menyebabkan tahanan terhadap aliran udara mengecil, sampai akhirnya gaya seret tersebut cukup untuk mendukung gaya berat partikel unggun. Hal ini menyebabkan unggun terfluidisasi dan sistem solid-fluida menunjukkan sifat-sifat seperti fluida. Kecepatan superfisial terendah yang dibutuhkan agar terjadi fluidisasi disebut minimum fluidization velocity (Umf).

Fluidisasi berhubungan dengan banyak proses industri kimia, misalnya dalam proses katalisasi maupun dalam proses pemurnian gas. Proses fluidisasi ini memiliki beberapa hal penting yang harus diperhatikan, seperti jenis dan tipe fluidisasi, aplikasi dalam industri serta spesifikasi dan cara kerja alatnya.

Aplikasi fluidisasi dalam proses industri sangat banyak. Hal ini dimulai pada tahun 1926 untuk Gasifier Winkler berskala besar lalu Fluidized-bed Catalytic Cracking (FCC) crude oil menjadi bensin pada tahun 1942. Aplikasi tersebut semakin berkembang dan pada tahun 1990 dapat diklasifikasikan menjadi proses-proses kimia katalitik (seperti FCC dan sintesis Fischer-Tropsch), proses-proses kimia nonkatalitik (seperti thermal cracking dan gasifikasi batubara), dan proses-proses fisik (seperti pengeringan dan absorpsi). Selain itu, fluidisasi kontinu banyak dimanfaatkan dalam pabrik pengolahan untuk memindahkan padatan dari satu tempat ke tempat lain.

Unggun terfluidisasi memiliki aplikasi yang luas karena karakteristik perpindahan panasnya yang sangat baik. Hal ini didukung oleh berubahnya sifat dari unggun tersebut menjadi seperti fluida sehingga perpindahan panas yang terjadi adalah secara konveksi. Dengan demikian, partikel dan gas yang memasuki unggun terfluidisasi segera mencapai suhu unggun dan partikel dalam unggun bersifat isotermal pada semua situasi. Keadaan isotermal

1 ini disebabkan oleh pencampuran yang merata dan area kontak yang luas antara gas dan partikel.

Jadi, kita sebagai mahasiswa Teknik Kimia perlu mempelajari fluidisasi karena pada proses yang berhubungan dengan katalisasi ataupun hal yang erat kaitanya dengan perlakuan gas-solid dan liquid-solid, fluidisasi sangat diperlukan.

I.2 Tujuan Percobaan

Percobaan ini dilakukan dengan tujuan sbb:

1. Mengamati perilaku partikel unggun (bed) dengan udara mengalir ke atas.

2. Membandingkan efek penurunan (decreasing) dan peningkatan (increasing) laju alir fluida pada perilaku partikel unggun (bed).

3. Menyelidiki hubungan antara ketinggian unggun dan pressure drop serta kaitannya dengan laju alir atau kecepatan superfisial baik dengan atau tanpa heater.

4. Menyelidiki pengaruh kecepatan superfisial dan kedalaman kerendaman (depth immersion) pada koefisien transfer panas suatu permukaan panas yang terendam dalam unggun terfluidisasi.

I.3 Objektif Masalah

Masalah utama yang menjadi objektif dalam percobaan ini adalah sbb:

1. Bagaimana proses terjadinya fluidisasi pada suatu unggun (bed) dan apa saja faktor-faktor yang mempengaruhinya?

2. Apa pengaruh laju alir fluida terhadap ketinggian unggun dan pressure drop serta bagaimana perbandingan antara efek penurunan (decreasing) dan peningkatan (increasing) laju alir fluida pada perilaku partikel unggun (bed)?

3. Apakah hubungan antara ketinggian unggun dan penurunan tekanan (pressure drop)? 4. Bagaimana cara menentukan laju alir udara agar diperoleh kondisi fluidisasi yang

optimum dan bagaimana perilaku partikel unggun (bed) pada berbagai jenis fluidisasi? 5. Bagaimana pengaruh kecepatan superfisial, kedalaman kerendaman, kedalaman

heater, kedalaman termokopel dan suhu heater terhadap transfer panas permukaan panas dalam unggun terfluidisasi?

1 I.4 Batasan Masalah

Percobaan ini diberi nama “Fluidisasi dan Transfer Panas dalam Unggun Terfluidisasi” dan merupakan salah satu dari Modul Praktikum Operasi Teknik I Departemen Gas dan Petrokimia FTUI. Percobaan dilaksanakan pada tanggal 9 Oktober 2008 di Laboratorium Proses Operasi Teknik.

Alat yang digunakan dalam percobaan ini bernama “Fluidization And Fluid Bed Heat Transfer Unit H692” dengan spesifikasi sebagai berikut:

Heating Element :

• 12.7 mm diameter x 37 mm long • Surface area 16 cm2

Granular Material:

• Fused Alumina (Al2O3 putih) • Densitas 3770 kg/m3 • Ukuran material 250µ m-320µ m Bed Chamber: • Diameter Chamber : 105 mm • Luas Chamber : 8,66 x 10-3 m2 • Panjang Chamber: 220 mm Fluida:

• Fluida Yang Digunakan : Udara • Densitas Fluida : 1.2 kg/m3

Dalam percobaan ini, kita akan mengamati perilaku partikel unggun (bed) dengan udara mengalir ke atas, menyelidiki hubungan antara ketinggian unggun dan penurunan tekanan serta menyelidiki pengaruh kecepatan superfisial dan kedalaman kerendaman (depth of immersion) pada koefisien transfer panas suatu permukaan panas yang terendam dalam unggun terfluidisasi. Percobaan yang dilakukan meliputi 2 jenis percobaan yaitu percobaan 1 dan percobaan 2. Percobaan 1 mencari hubungan antara ketinggian unggun, kehilangan tekanan, dan kecepatan superfisial dan melibatkan penurunan / decreasing dan peningkatan / increasing laju alir fluida. Percobaan 2 mencari pengaruh kecepatan superfisial dan dalamnya perendaman pada koefisien transfer panas permukaan panas dalam unggun terfluidisasi, yang melibatkan pengubahan suhu heater, tinggi heater, dan tinggi termokopel.

1

BAB II

TINJAUAN PUSTAKA

II.1 Fenomena Fluidisasi

Jika suatu aliran udara melewati suatu partikel unggun yang ada dalam tabung, maka aliran tersebut akan memberikan gaya seret (drag force) pada partikel dan memberikan pressure drop sepanjang unggun. Pressure drop akan naik jika kecepatan superficial naik (kecepatan superficial adalah kecepatan aliran jika tabung kosong).

Pada kecepatan superficial rendah, unggun mula-mula diam. Jika kecepatan superficial dinaikkan maka pada suatu saat gaya seret fluida menyebabkan unggun mengembang dan tahanan terhadap aliran udara mengecil, sampai akhirnya gaya seret tersebut cukup untuk mendukung gaya berat partikel unggun dan unggun akan terfluidisasi.

Sementara itu, pressure drop akan tetap walaupun kecepatan superficial terus dinaikkan dan sama dengan berat efektif unggun persatuan luas. Kecepatan superficial terendah yang dibutuhkan untuk terjadinya fluidisasi disebut Minimum Fluidization Velocity (Umf).

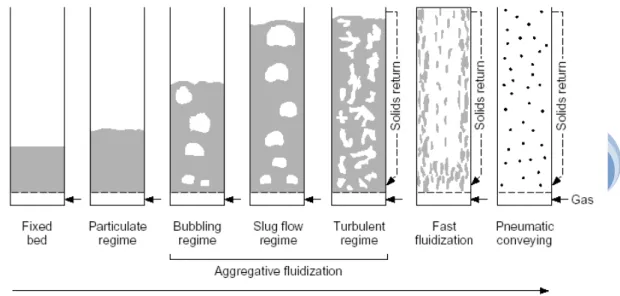

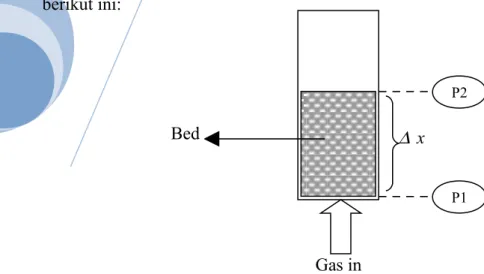

Konsep dasar dari suatu partikel unggun yang terfluidisasi dapat diilustrasikan dengan fenomena yang terjadi saat adanya perubahan laju alir gas seperti pada gambar di bawah ini:

1 Gas in

Bed ∆ x

Fenomena fluidisasi pada sistem gas-padat juga dapat diilustrasikan pada gambar berikut ini:

Gambar 2. Fenomena fluidisasi pada sistem gas-padat

Adapun fenomena-fenomena yang dapat terjadi pada proses fluidisasi antara lain:

1. Fenomena fixed bed, terjadi ketika laju alir fluida kurang dari laju minimum yang dibutuhkan untuk proses awal fluidisasi. Pada kondisi ini partikel padatan tetap diam. Kondisi ini ditunjukkan pada gambar 3.

Gambar 3. Fenomena fixed bed

2. Fenomena minimum or incipient fluidization, terjadi ketika laju alir fluida mencapai laju alir minimum yang dibutuhkan untuk proses fluidisasi. Pada kondisi ini partikel-partikel padat mulai terekspansi. Kondisi ini ditunjukkan pada gambar 4.

Gambar 4 Fenomena minimum or incipient fluidization

3. Fenomena smooth or homogenously fluidization, terjadi saat kecepatan dan distribusi aliran fluida merata, densitas dan distribusi partikel dalam unggun sama atau homogen sehingga ekspansi pada setiap partikel padatan seragam. Kondisi ini ditunjukkan pada gambar 5.

P1 P2

1

Gambar 5. Fenomena smooth or homogrnously fluidization

4. Fenomena bubbling fluidization yang terjadi ketika gelembung–gelembung pada unggun terbentuk akibat densitas dan distribusi partikel tidak homogen. Kondisi ini ditunjukkan pada gambar 6.

Gambar 6. Fenomena bubbling fluidization

5. Fenomena slugging fluidization, terjadi ketika gelembung-gelembung besar yang mencapai lebar dari diameter kolom terbentuk pada partikel-partikel padat. Pada kondisi ini terjadi penolakan sehingga partikel-partikel padat seperti terangkat. Kondisi ini dapat dilihat pada gambar 7.

Gambar 7. fenomena slugging fluidization

6. Fenomena chanelling fluidization, terjadi ketika dalam unggun partikel padatan terbentuk saluran-saluran seperti tabung vertikal. Kondisi ini ditunjukkan pada gambar 8.

1

Gambar 8. Fenomena chanelling fluidization

7. Fenomena disperse fluidization, terjadi saat kecepatan alir fluida melampaui kecepatan maksimum aliran fluida. Pada fenomena ini sebagian partikel akan terbawa aliran fluida dan berekspansi mencapai nilai maksimum. Kondisi ini ditunjukkan pada gambar 9.

Gambar 9. Fenomena disperse fluidization

Fenomena-fenomena fluidisasi tersebut sangat dipengaruhi oleh faktor-faktor berikut: a. Laju alir fluida dan jenis fluida

b. Ukuran partikel dan bentuk partikel

c. Jenis dan densitas partikel serta faktor interlok antar partikel d. Porositas unggun

e. Distribusi aliran,

f. Distribusi bentuk ukuran fluida g. Diameter kolom

h. Tinggi unggun.

Faktor-faktor di atas merupakan variabel-variabel dalam proses fluidisasi yang akan menentukan karakteristik proses fluidisasi tersebut. Selain itu, fenomena pada gambar 2 dapat dijelaskan melalui persamaan Bernoulli dengan aliran laminer sebagai berikut, yaitu:

1 ρ ε ε µ 3 2 2 ) ( ) 1 ( 150 p s D x V F = − ∆ dan ∆ P/ρ + g∆ z =−F

Pada gambar 2, terlihat bahwa perbedaan tekanan sepanjang unggun secara linear berbanding lurus dengan laju alir volumetrik selama fluidisasi belum tercapai.

Jika padatan berupa partikel seperti pasir, ketahanan partikel tersebut terhadap aliran fluida akan menurun dengan meningkatnya porositas partikel tersebut. Pengukuran ∆ P pada sepanjang unggun dapat dinyatakan dengan persamaan sbb:

3 2 2 ) ( ) 1 ( 150 ε ε µ p s D x V P= − ∆ ∆ −

Bila Vs meningkat, ε meningkat dan ∆ P dijaga agar konstan. Dalam hal ini ∆ x juga akan meningkat, akan tetapi pengaruh dari kenaikan ∆ x ini lebih kecil dibandingkan pengaruh yang ditimbulkan oleh perubahan ε . Adapun hubungan ∆ x, ∆ P dan kecepatan aliran fluida dapat dilihat pada gambar 10.

Untuk kecepatan yang kurang dari kecepatan fluidisasi minimum (Umf) maka unggun akan berperilaku sebagai packed bed. Namun, jika kecepatan aliran fluida dinaikkan melebihi Umf, maka tidak hanya unggun yang terangkat, tetapi partikel akan bergerak dan akan saling berbenturan satu sama lain dan akhirnya keseluruhan massa partikel akan menjadi fluida.

Gambar 10. Transition from packed bed to fluidized bed

Selama fluidisasi, penurunan tekanan sepanjang unggun akan tetap walaupun kecepatan superfisial terus dinaikkan dan sama dengan berat efektif unggun persatuan luas:

g S m p p f b p ) (ρ ρ ρ − = ∆ dimana: m = massa partikel

ρp = densitas partikel Sb = luas area unggun ρf = densitas fluida

1 g = percepatan gravitasi

Jika laju alir ke unggun terfluidisasi diturunkan bertahap, penurunan tekanan akan tetap konstan dan tinggi unggun akan berkurang.Walaupun demikian, tinggi unggun terakhir akan lebih besar daripada tinggi mula-mula untuk fixed bed. Hal ini dikarenakan solid di dalam tabung cenderung berkumpul lebih rapat daripada jika solid diam secara bertahap dari keadaan terfluidisasi. Penurunan tekanan pada laju alir rendah lebih kecil daripada nilai awal di fixed bed. Unggun yang terfluidisasi akan bersifat menyerupai liquid, di antaranya:

• Benda yang lebih ringan akan mengapung di atas unggun (yaitu benda-benda yang densitasnya lebih kecil daripada densitas bulk unggun),

• Permukaan akan tetap horizontal bahkan dalam unggun yang miring,

• Solid dapat mengalir melalui bukaan di kolom sama seperti liquid,

• Unggun memiliki tekanan statis karena gravitasi, nilainya sebesar ρogh,

• Ketinggian antara dua unggun terfluidisasi yang serupa sama dengan tekanan statik mereka.

II.2 Jenis-jenis Fluidisasi II.2.1. Fluidisasi Partikulat

Dalam fluidisasi pasir dengan air, partikel-partikel bergerak menjauh satu sama lain dan gerakannya bertambah hebat dengan meningkatnya kecepatan, tetapi densitas unggun rata-rata pada suatu kecepatan tertentu sama di semua bagian unggun. Proses ini disebut fluidisasi partikulat dan bercirikan ekspansi hamparan yang cukup besar tetapi seragam pada kecepatan tinggi. (McCabe, 1985:151)

Akan tetapi, tidak semua fluida liquid pasti menghasilkan fluidisasi partikulat, hal ini dipengaruhi oleh perbedaan densitas. Dalam kasus dimana densitas fluida dan solid tidak terlalu berbeda, ukuran partikel kecil, dan kecepatan aliran fluida rendah, unggun akan terluidisasi merata dengan tiap partikel bergerak sendiri-sendiri melewati jalur bebas rata-rata (mean free path) yang relatif sama. Fase padat ini memiliki banyak karakteristik liquid dan disebut fluidisasi partikulat. (Foust, 1959:643)

Pada fluidisasi partikulat, ekspansi yang terjadi adalah seragam dan persamaan Ergun, yang berlaku untuk unggun diam, dapat dikatakan masih berlaku untuk unggun yang agak mengembang. Andaikan aliran di antara partikel-partikel itu adalah laminar, persamaan yang berlaku untuk hamparan yang mengalami ekspansi adalah (McCabe, 1985:152):

1

(

)

2 2 3 150 1 p s p s D g V φ ρ ρ µ ε ε − = −II.2.2. Fluidisasi Agregat/ Fluidisasi Gelembung

Unggun yang difluidisasikan dengan udara biasanya menunjukkan fluidisasi agregat. Pada kecepatan superfisial yang jauh melebihi Umf, kebanyakan gas akan melewati unggun sebagai gelembung atau rongga-rongga kosong yang tidak berisikan zat padat dan hanya sebagian kecil gas yang mengalir dalam saluran-saluran yang terbentuk di antara partikel. Gelembung yang terbentuk berperilaku hampir sama dengan gelembung udara di dalam air atau gelembung uap di dalam zat cair yang mendidih, dan karena itu fluidisasi jenis ini sering disebut fluidisasi didih (boiling bed). (McCabe, 1985:151)

Gelembung-gelembung yang terbentuk cenderung bersatu dan menjadi besar pada waktu naik melalui hamparan fluidisasi itu. Jika kolom yang digunakan berdiameter kecil dengan hamparan zat padat yang tebal, gelembung itu mungkin berkembang hingga memenuhi seluruh penampang. Gelembung-gelembung yang beriringan lalu bergerak ke puncak kolom terpisah dari zat padat yang seakan-akan tersumbat. Peristiwa ini disebut penyumbatan (slugging). (McCabe, 1985:151)

Penyamarataan bahwa fluida gas pasti menghasilkan fluidisasi gelembung tidak sepenuhnya benar. Perbedaan densitas merupakan parameter yang penting. Pada kasus dimana densitas fluida dan solid berbeda jauh atau ukuran partikel besar, kecepatan aliran fluida yang dibutuhkan lebih besar dan fluidisasi yang terjadi tidak merata. Sebagian besar fluida melewati unggun dalam bentuk gelembung (bubbles). Di sini, unggun memiliki banyak karakteristik liquid dengan fasa fluida terjadi pada saat gas menggelembung melewati unggun. Fluidisasi jenis ini disebut fluidisasi agregat. (Foust, 1959:643)

Partikel unggun yang lebih ringan, lebih halus, dan bersifat kohesif sangat sukar terfluidisasi karena gaya tarik antarpartikel lebih besar daripada gaya seretnya. Partikel cenderung melekat satu sama lain dan gas menembus unggun dengan membentuk channel.

Pengembangan volume unggun dalam fluidisasi gelembung terutama disebabkan oleh volume yang dipakai oleh gelembung uap, karena fase rapat pada umumnya tidak berekspansi dengan peningkatan aliran. Dalam penurunan berikut ini, aliran gas melalui fase rapat diandaikan sama dengan Umf dikalikan dengan fraksi unggun yang diisi oleh fase rapat, ditambah sisa aliran gas yang dibawa oleh gelembung (McCabe, 1985:154), sehingga:

mf b b b s f u f U V = +(1− )

dimana: fb = fraksi unggun yang diisi gelembung ub = kecepatan rata-rata gelembung

1 Dalam fluidisasi agregat, fluida akan membuat gelembung pada padatan unggun dalam tingkah laku yang khusus. Gelembung fluida meningkat melalui unggun dan pecah pada permukaan unggun dan akan tejadi “splashing” dimana partikel unggun akan bergerak ke atas. Seiring dengan meningkatnya kecepatan fluida, perilaku gelembung akan bertambah besar. (Brown, 1955:269)

Keberadaan fluidisasi partikulat atau agregatif merupakan hasil dari pengaruh gaya gravitasi pada fasa-fasa yang ada dalam unggun terfluidisasi dan juga karena mekanika fluida

ruah dari sistem. Angka Froude, Dv g

p 2

, yaitu rasio antara kinetik dengan energi gravitasi merupakan salah satu kriteria penentu jenis fluidisasi apa yang terjadi. (Foust, 1959:643) II.2.3. Fluidisasi Kontinu

Bila kecepatan fluida melalui hamparan zat padat cukup besar, maka semua partikel dalam hamparan itu akan terbawa ikut oleh fluida hingga memberikan suatu fluidisasi kontinu. Prinsip fluidisasi ini terutama diterapkan dalam pengangkutan zat padat dari suatu titik ke titik lain dalam suatu pabrik pengolahan di samping ada beberapa reaktor gas zat padat lama yang bekerja dengan prinsip ini. Contohnya adalah dalam tranportasi lumpur dan tranportasi pneumatic. (McCabe, 1985:151)

Ketika laju alir fasa fluida melewati kecepatan terminal partikel, unggun terfluidisasi akan kehilangan identitasnya karena partikel solid terbawa dalam aliran fluida. Metoda pengangkutan ini sering digunakan dalam industri, biasanya dengan udara sebagai fasa fluida, antara lain untuk mengangkut produk dari pengering semprot (spray dryers). Keuntungan metoda ini adalah kehilangan yang terjadi sedikit, prosesnya bersih, dan kemampuannya untuk memindahkan sejumlah besar solid dalam waktu singkat. Tetapi kerugiannya antara lain ada kemungkinan terjadi kerusakan partikel solid serta korosi pada pipa mungkin besar. (Foust, 1959:647)

Dalam fluidisasi, karena sifat-sifat partikel padat yang menyerupai sifat fluida cair dengan viskositas tinggi, metode pengontakan fluidisasi memiliki beberapa keuntungan dan kerugian.

II.3 Sifat dan Karakteristik Partikel Unggun a. Ukuran partikel

Padatan dalam unggun yang terfluidisasi tak pernah sama dalam ukuran dan mengacu pada distribusi ukuran partikel tersebut. Untuk menghitung ukuran partikel rata-rata dengan menggunakan diameter rata-rata permukaan (Kirk Othmer,1994:141).

1

∑

= pi i sv d x d 1dimana: dp = diameter partikel rata-rata yang secara umum digunakan untuk desain dsv = diameter dari suatu bidang

b. Densitas padatan

Padatan dapat dibedakan menjadi 3 bagian berdasarkan densitasnya yaitu bulk, skeletel, dan particle. Densitas bulk merupakan pengukuran berat dari keseluruhan partikel dibagi dengan volume partikel. Pengukuran ini menyertakan faktor kekosongan dalam pori-pori partikel. Skeletel adalah densitas suatu padatan jika porositasnya nol. Adapun densitas partikel adalah berat dari suatu partikel dibagi dengan volumenya dengan menyertakan pori-pori. Jika tidak ada nilai untuk densitas partikel, maka pendekatan untuk densitas partikel dapat diperoleh dengan membagi dua densitas bulk.

c. Penurunan tekanan

Penurunan tekanan yang terjadi pada campuran dua fasa dinyatakan dalam beragam bentuk, seperti static head, akselerasi dan kehilangan friksi untuk gas dan padatan. Untuk aplikasi fluidisasi unggun di luar kondisi ketika akselerasi penurunan tekanan dapat diterima, penurunan tekanan akan dihasilkan dari static head padatan. Untuk itu, berat suatu partikel unggun jika dibagi dengan tinggi padatan akan menghasilkan densitas sesungguhnya dari unggun yang terfluidisasi. Formulanya dirumuskan sebagai berikut :

∆ P/L= ρ p(1−ε) ( g/gc)

Salah satu aspek yang akan ditinjau dalam percobaan ini adalah mengetahui besarnya penurunan tekanan (pressure drop) di dalam unggun padatan yang terfluidakan. Hal tersebut mempunyai arti yang cukup penting karena selain erat sekali hubungannya dengan besarnya energi yang diperlukan, juga bisa memberikan indikasi tentang kelakuan unggun selama operasi berlangsung. Penentuan besarnya hilang tekan di dalam unggun terfluidakan terutama dihitung berdasarkan rumus-rumus yang diturunkan untuk unggun diam, terutama oleh Balke, Kozeny, Carman, ataupun peneliti-peneliti lainnya.

Korelasi-korelasi matematik yang menggambarkan hubuangan antara hilang tekan dengan laju alir fluida di dalam suatu sistem unggun diam diperoleh pertama kali pada tahun 1922 oleh Blake melalui metode-metode yang bersifat semi empiris, yaitu dengan menggunakan bilangan-bilangan tidak berdimensi. Untuk aliran laminer dengan kehilangan energi terutama disebabkan oleh gaya viscous, Blake memberikan hubungan :

3 2 ε µS k gc L P = ∆

1 dimana:

ΔP/L = hilang tekan per satuan panjang/ tinggi unggun gc = faktor gravitasi

μ = viskositas fluida

ε = porositas unggun yang didefinisikan sebagai perbandingan volume ruang kosong didalam unggun dengan volume unggun

u = kecepatan alir superfisial fluida S = luas permukaan spesifik partikel d. Sphericity

Sphericity merupakan faktor bentuk yang dinyatakan sebagai rasio dari area permukaan volume partikel bulat yang sama dengan partikel itu dibagi dengan area permukaan partikel. v sv d d = ψ

Material yang melingkar seperti katalis dan pasir bulat memiliki nilai sphericity sebesar 0.9 atau lebih.

e. Kecepatan Fluidisasi Minimum (Umf)

Kecepatan fluidisasi minimum adalah kecepatan superficial terendah yang dibutuhkan untuk terjadinya fluidisasi. Umf dapat dicari dengan menggunakan persamaan

Umf = µ [(1135.7+0.0408Ar)0.5-33.71]/(ρ gdp)

Di mana bilangan Archimides (Ar) adalah :

Ar = ρ gdp3(ρ p−ρg)g/µ 2

Untuk memprediksi Umf, Ergun menurunkan suatu korelasi dengan cara menyamakan pressure drop pada saat Umf dengan berat unggun persatuan luas dan diperoleh persamaan sebagai berikut.

Suku pertama persamaan Ergun dominan untuk aliran laminer sedangkan suku kedua dominan pada aliran turbulen. Pengukuran Umf dapat diperoleh dari grafik ∆ P vs Umf, yaitu sesuai titik potong atau antara bagian kurva yang datar seperti yang digambarkan pada gambar 10.

f. Kecepatan terminal

Kecepatan terminal suatu partikel (Ut) merupakan kecepatan gas yang dibutuhkan untuk mengatur partikel tunggal yang tersuspensi dalam aliran gas. Kecepatan terminal suatu partikel dinyatakan dalam persamaan:

1 2 / 1 3 ) ( 4 − = d g g p p t C gd U ρ ρ ρ Dalam aliran laminer dan mengikuti Hukum Stokes:

p d C Re 24 = µ ρg p p U d = Re

Jadi, kecepatan terminal untuk partikel tunggal berbentuk bulat adalah

µ ρ ρ 18 ) ( 2 p g p t d g U = − untuk Rep < 0.4

Dan untuk partikel besar dengan Cd = 0.43

2 / 1 ) ( 1 , 3 − = g p g p t gd U ρ ρ ρ untuk Rep > 500

Persamaan ini mengindikasikan bahwa untuk partikel yang berukuran kecil viskositas merupakan faktor dominan setiap gas dan untuk partikel berukuran besar densitas merupakan faktor yang terpenting. Kedua persamaan di atas mengabaikan gaya antar partikel. Secara umum kecepatan selip (Uselip) atau kecepatan efektif terminal untuk partikel dalam suspensi (U*t) adalah:

Uselip = U*t = Ut . f(ε )

Kekosongan f(ε ) dari unggun yang terfluidisasi adalah fraksi mol yang terjadi oleh gas. Fungsi t dapat dinyatakan dengan pendekatan Kozeny-Charman berikut.

f(ε ) = 0.1 ε 2/(1-ε )

Pendekatan lain yang digunakan untuk sistem banyak fasa yaitu korelasi Richardson-Zaki untuk partikel tunggal dalam suspensi, yaitu:

U/Ut =ε n

n merupakan fungsi dari dp/D dan bilangan Re yang divariasikan dari 2.4-4.7 (Kirk Othmer, 1994:144).

g. Batas partikel

Partikel diklasifikasikan berdasarkan bagaimana partikel tersebut terfluidisasi dalam udara pada kondisi tertentu. Partikel tersebut dapat diklasifikasikan menjadi:

Partikel halus Partikel kasar

Kohesif, partikel yang sangat halus Unggun yang bergerak

1 h. Gaya antar partikel

Gaya antar partikel sering kali diabaikan dalam fluidisasi meskipun dalam banyak kasus gaya ini lebih kuat dibandingkan hydrodinamic yang digunakan dalam banyak korelasi. Gaya antar partikel yang berhubungan atau berkaitan dengan unggun yang terfluidisasi, misalnya van der waals, elektrostatik, dan kapilaritas.

i. Daerah batas fluidisasi (fluidization regimes)

Pada kecepatan gas rendah, suatu padatan dalam tabung unggun akan berada pada kondisi konstan seiring dengan bertambahnya kecepatan gas, gaya seret, dan gaya buoyant mengalahkan berat partikel serta gaya antar partikel tersebut ( Kirk Othmer, 1994:147). Pada fluidisasi minimum partikel memperlihatkan pergerakan yang minimal dan secara langsung unggun akan sedikit terangkat.

II.4 Kelebihan dan Kekurangan Teknik Fluidisasi Kelebihan dari teknik fluidisasi adalah:

1. Properti transfer panas yang baik dalam gas-fluidized bed. Gelembung yang terbentuk menjaga unggun bersifat isotermal dan laju transfer panas yang tinggi diperoleh antara unggun dan permukaan yang dicelupkan.

2. Sifat unggun yang menyerupai fluida memungkinkan adanya aliran zat padat secara kontinu dan memudahkan pengontrolan.

3. Perpindahan panas antara unggun terfluidakan dengan media pemindah panas yang baik memungkinkan pemakaian alat penukar panas yang memiliki luas permukaan kecil.

4. Perpindahan panas dan kecepatan perpindahan mass antara partikel cukup tinggi. 5. Sirkulasi butiran-butiran padat antara dua unggun fluidisasi memungkinkan

pemindahan jumlah panas yang besar dalam reaktor.

Kekurangan dari teknik fluidisasi adalah:

1. Kecepatan fluida yang digunakan terbatas pada jangkauan dimana unggun terfluidisasi. Jika kecepatan jauh lebih besar dari Umf, dapat terjadi kehilangan material yang cukup besar akibat terbawa keluar dari unggun serta ada kemungkinan terjadi kerusakan partikel karena kecepatan operasi yang terlalu besar.

2. Tenaga untuk memompa fluida sehingga terjadi fluidisasi harus besar untuk unggun yang besar dan dalam.

1 4. Karena sifat unggun terfluidisasi yang kompleks, seringkali terjadi kesulitan dalam

mengubah skala kecil menjadi skala industri.

5. Adanya erosi terhadap bejana dan sistem pendingin.

6. Butiran halus akan terbawa aliran sehingga mengakibatkan hilangnya sejumlah tertentu padatan.

II.5 Perilaku Gelembung pada Ketinggian unggun II.5.1. Perilaku Gelembung

Gelembung yang lebih besar cenderung naik lebih cepat dibanding gelembung yang kecil sehingga antar gelembung akan terjadi tumbukan dan bergabung (coalescence) dan gelembung semakin bertambah besar. Dinding tabung juga mempengaruhi gerekan gelembung sehingga gelembung cenderung bergerak ke arah dalam unggun.

Gelembung terjadi dalam kebanyakan unggun yang terfluidisasi dan peranannya sangat penting karena akibat laju dari perubahan massa atau energi di antara gas dan padatan dalam unggun. Gelembung terbentuk dalam unggun yang terfluidisasi dari ketidakstabilan sistem 2 fasa. Pengontrolan ukuran gelembung dapat diperoleh dengan mengontrol distribusi ukuran partikel atau dengan meningkatkan kecepatan gas.

Mengacu pada teori gelembung dua fasa dan fluidisasi, semua gas yang dibutuhkan untuk fluidisasi minimum melewati unggun dalam proses pembentukan gelembung. Gelembung meningkat melalui unggun dalam 2 kondisi yang berbeda. Gelembung yang meningkat secara padat dapat terjadi pada kecepatan gas kurang dari Umf dan hal ini memberikan kesempatan untuk gas melewati partikel unggun dan sirkuit pendek melalui gelembung menuju ke permukaan unggun.

Kecepatan suatu gelembung yang bertambah besar melalui fluida unggun dinyatakan dalam rumus:

Uhr = 0.71(gDb)0.5

Jika terjadi slugging, berlaku persamaan

Uhr = Uslug = 0.35(gD)0.5

Jadi kecepatan aktual peningkatan gelembung dalam unggun yang terfluidisasi dinyatakan dengan rumus:

1 II.5.2. Ketinggian unggun

Tinggi unggun dapat diplot terhadap kecepatan superficial. Untuk kecepatan superficial tinggi permukaan berfluktuasi karena pecahnya gelembung di permukaan sehingga ketinggian unggun hanya dapat diukur dengan perkiraan.

II.6 Sifat-sifat Perpindahan Panas Unggun Terfluidisasi

Unggun yang terfluidisasi oleh gelembung-gelembung tercampur dengan sangat baik karena pertikel-partikel unggun tersirkulasi oleh gelembung udara yang naik. Akibatnya, suhu unggun sangat seragam walaupun terdapat reaksi yang sangat eksoterm. Jika luas permukaan tranfer panas antara gas dan unggun cukup tinggi, gas dan pertikel cepat mencapai suhu yang sama. Laju transfer panas yang tinggi dapat diperoleh antara permukaan panas yang tercelup di dalam unggun dengan unggunnya itu sendiri. Tiga mekanisme yang menyumbangkan transfer panas antara unggun terfluidisasi dan permukaan adalah :

a. Untuk partikel unggun dengan diameter < 500 dan densitas < 4000 kg/m3 (kecuali paertikel halus yang sangat kohesif), mekanisme utama adalah adanya sirkulasi antara bulk unggun dan partikel yang berdekatan denghan permukaan panas (Particle Convective Mechanism).

Partikel mampu mentransfer banyak panas karena mempunyai kapasitas panas pada saat awal partikel berdekatan dengan permukaan panas, terdapat gradien suhu lokal yang besar yaitu adanya perbedaan suhu yang besar antara bulk unggun dengan permukaan sehingga laju perpindahan panas sangat besar. Akan tetapi, semakin lama suhu unggun semakin mendekati suhu permukaan. Jadi untuk selang waktu tertentu laju transfer panas semakin tinggi jika pertikel bersinggungan dengan permuikaan panas dalam recident time yang singkat yang dapat diperoleh dengan mengatur kondisi operasi. Tetapi harus diingat bahwa recident time yang ekstrim kecil untuk memeroleh koefisien perpindahan panas yang paling tinggi dibatasi oleh konduktivitas panas gas dan jarak jalur transfer panas terpendek di mana panas mengalir secara konduksi antara partikel unggun dan permukaan panas.

b. Untuk unggun dalam ukuran atau densitas yang lebih besar, kecepatan interstisial adalah turbulen yang berarti bahwa transfer panas konveksi melalui gas menjadi penting. Jika transfer panas mode ini menjadi dominan maka transfer panas akan naik dengan naiknya diameter partikel (karena makin besar partikel maka makin besar turbulensi kecepatan interstisial).

c. Untuk suhu yang lebih tinggi akan terdapat perbedaan suhu yang sangat besar antara unggun dan permukaan panas sehingga transfer panas secara radiasi menjadi penting.

1 Perpindahan kalor ke permukaan dalam sistem padat-gas koefisien perpindahan panas ke permukaannya sangat tergantung pada kualitas fluidisasi yang terjadi (Coulson, 1968:215). Untuk menghitung koefisien perpindahan panas tersebut dapat digunakan persamaan Dow dan Jacob berikut.

× − × × × = µ ρ ρ ρ t c p s s t t t U d C e C e d d L d k hd 0,65 0,17 (1 ) 0,25 55 , 0

dimana: h = koefisien perpindahan panas k = konduktivitas termal gas D = diameter partikel Dt = diameter tube L = panjang unggun ε = kekosongan unggun ρ s = densitas padatan ρ = densitas gas Cs = kapasitas panas padatan

Cp = kapasitas panas gas pada tekanan konstan

µ = viskositas gas

Uc = kecepatan superficial dalam tube kosong II.7. Penyimpangan dari Keadaan Ideal (Interlock)

Karakteristik fluidisasi seperti digambarkan pada kurva fluidisasi ideal hanya terjadi pada kondisi yang betul-betul ideal dimana butiran zat padat dengan mudah saling melepaskan pada saat terjadi kesetimbangan antara gaya seret dengan berat partikel. Pada kenyataannya, keadaan di atas tidak selamanya bisa terjadi karena adanya kecenderungan partikel-partikel untuk saling mengunci satu dengan lainnya (interlock), sehingga akan terjadi kenaikan hilang tekan (ΔP) sesaat sebelum fluidisasi terjadi. Fenomena interlock ini dapat dilihat pada Gambar 11, terjadi pada awal fluidisasi saat terjadi perubahan kondisi dari unggun tetap menjadi unggun terfluidakan.

1

1

BAB III

PERCOBAAN

III.1. Tujuan Percobaan

1. Mengamati perilaku partikel unggun (bed) ketika udara dialirkan ke dalam tabung. 2. Menganalisa pengaruh fluidisasi terhadap transfer panas.

3. Menyelidiki pengaruh kedalaman rendaman heater dan termokopel terhadap koefisien transfer panas pada suatu permukaan panas yanh terendam dalam unggun terfluidisasi.

III.2. Peralatan

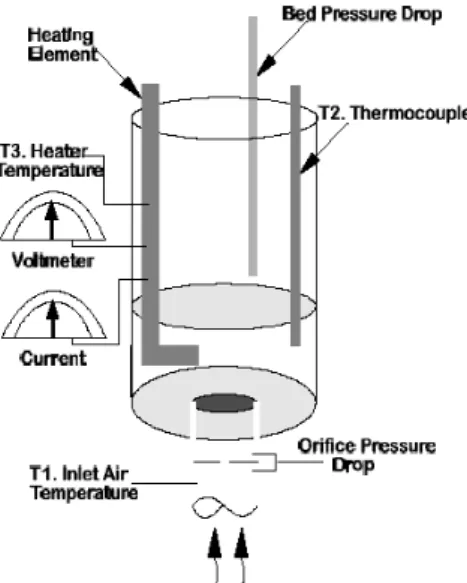

Berikut ini adalah peralatan yang digunakan untuk percobaan fluidisasi:

Gambar 12. Gambar unit fluidisasi

Alat di atas terdiri dari beberapa bagian, yaitu:

1) Bed Chamber

Pada percobaan fluidisasi ini, partikel unggun (bed) yang digunakan adalah alumina yang diletakkan di dalam tabung vertikal yang terbuat dari kaca dengan ukuran diameter 105 mm dan tinggi 220 mm. Tabung tersebut juga dilengkapi dengan alat semacam mistar yang terletak pada bagian dindingnya yang berfungsi untuk mengukur ketinggian bed pada saat terjadi fluidisasi.

Pada bagian bawah tabung tersebut, terdapat ruang distribusi (distribution chamber) dan penyuplai udara (air distributor) yang berfungsi untuk menahan partikel unggun pada saat tidak terjadi fluidisasi. Bagian ini sudah dirancang sedemikian rupa sehingga udara yang mengalir melewati bed akan sama di setiap tempat tanpa menyebabkan penurunan tekanan

1 berlebihan. Sedangkan bagian atas tabung terdiri atas penyaring udara, sehingga bed tidak akan terbawa keluar oleh udara ketika terjadi fluidisasi.

2) Cylinder mounting

Bagian ini terdiri dari elemen pemanas (heater), termokopel, dan pengukur tekanan. Ketiga alat tersebut dapat digerakan secara vertikal untuk disesuaikan dengan ketinggian bed di dalam bed chamber.

3) Heater

Heater yang dipergunakan pada percobaan ini berbentuk silinder dengan luas permukaan sekitar 16 cm2.

4) Variable transformer

Variabel transformer merupakan alat untuk mengontrol laju perpindahan panas dari heater. Voltase dan juga kuat arus dari heater tersebut kemudian akan ditampilkan pada panel display. Pada permkaan heater, terdapat dua buah termokopel yang berfungsi untuk mengukur temperatur permukaan heater dan yang satunya lagi berfungsi untuk melindungi dari nilai setting yang berlebih.

Temperatur dari permukaan heater, bed, serta udara masuk yang mengalir akan ditampilkan pada panel display lainnya. Pada bagian lain terdapat dua buah manometer yang berisi fluida untuk mengukur penurunan tekanan udara yang mengalir sebelum dan sesudah melewati bed chamber.

5.) Bed

Partikel unggun (bed) yang digunakan dalam percobaan ini adalah alumina dengan data-data sebagai berikut :

Pada dasarnya, jenis bed yang digunakan dapat diganti-ganti sesuai dengan kebutuhan. Namun, karena keterbatasan ( misalnya harus melepas beberapa komponen alat), maka dalam percobaan ini variasi bed tidak dilakukan.

1

Gambar 13. Skema sederhana peralatan fluidisasi

III.3. Prosedur Percobaan Percobaan 1

A. Decreasing flow rate

• Mengatur laju alir udara (Q = 1.7 L/s) dengan mengatur knop aliran udara.

• Mencatat ketinggian bed (Hbed) yang terfluidisasi pada setiap penurunan laju alir udara.

• Mencatat perbedaan tekanan dengan mencatat perbedaan ketinggian fluida (h) yang ada di dalam manometer pada setiap penurunan laju alir udara..

• Mengurangi laju alir udara secara bertahap sehingga didapatkan variasi laju alir udara masing – masing 1.4 L/s ; 1.2 L/s ; 1 L/s ; 0.8 L/s ; 0.6 L/s ;0, 4 L/s ; dan 0L/s.

B. Increasing flow rate

• Mengatur laju alir udara (Q = 0 L/s) dengan mengatur knop aliran udara.

• Mencatat ketinggian bed (Hb) yang terfluidisasi pada setiap kenaikan laju alir udara.

• Mencatat perbedaan tekanan dengan mencatat perbedaan ketinggian fluida (h) yang ada di dalam manometer pada setiap kenaikan laju alir udara.

• Menaikkan laju alir udara secara bertahap sehingga didapatkan variasi laju alir udara masing – masing 0.4 L/s ; 0.6 L/s ; 0.8 L/s ; 1 L/s ; 1.2 L/ s ; 1.4 L/s dan 1.7 L/s.

Percobaan 2-10 Percobaan 2A

a. Mengatur kedalaman termokopel (ht) = 2 cm.

b. Mengatur temperatur heater (T1) pada suhu 100 °C dan mengatur kedalaman heater = 2 cm.

1 d. Mencatat data – data berikut:

• Temperatur bed (T2) dan temperatur udara masuk (T3) dengan cara memutar knop temperature indicator

• Ketinggian bed (Hb) yang terfluidisasi.

• Voltase (V) dan kuat arus (I) yang masing – masing ditunjukkan oleh voltmeter dan amperemeter.

• Perbedaan ketinggian fluida (h) yang ada di dalam manometer.

e. Mengurangi laju alir udara secara bertahap sehingga didapatkan variasi laju alir udara masing – masing 1.4 L/s ; 1 L/s ; 0.6 L/s ; 0, 4 L/s ; dan 0 L/s.

f. Mengulangi tahap d dan e untuk masing – masing variasi laju alir udara.

Percobaan 2A diulangi dengan mengatur variasi kedalaman termokopel. Untuk percobaan 2 B, kedalaman termokopel = 3 cm sedangkan percobaan 2 C, kedalaman termokopel = 4 cm sementara langkah – langkah percobaan di atas tetap dilakukan.

Langkah – langkah percobaan 2 – 10, nilai kedalaman heater, temperatur heater (T1) dan kedalaman termokopel (ht) divariasikan sebagai berikut.

Percobaan Kedalaman heater (cm) T1 (°C) Kedalaman termokopel (cm)

2 A 2 100 2 B 3 C 4 3 A 2 120 2 B 3 C 4 4 A 2 140 2 B 3 C 4 5 A 3 100 2 B 3 C 4 6 A 3 120 2 B 3 C 4 7 A 3 140 2 B 3 C 4 8 A 4 100 2 B 3 C 4 9 A 4 120 2 B 3 C 4 10 A 4 140 2 B 3 C 4

1

BAB IV

DATA dan PENGOLAHAN DATA

IV.1 Data Percobaan

Percobaan 1

Percobaan ini dilakukan untuk mengamati perilaku unggun sebelum memakai heater untuk menganalisis pengaruh transfer panas terhadap fluidisasi.

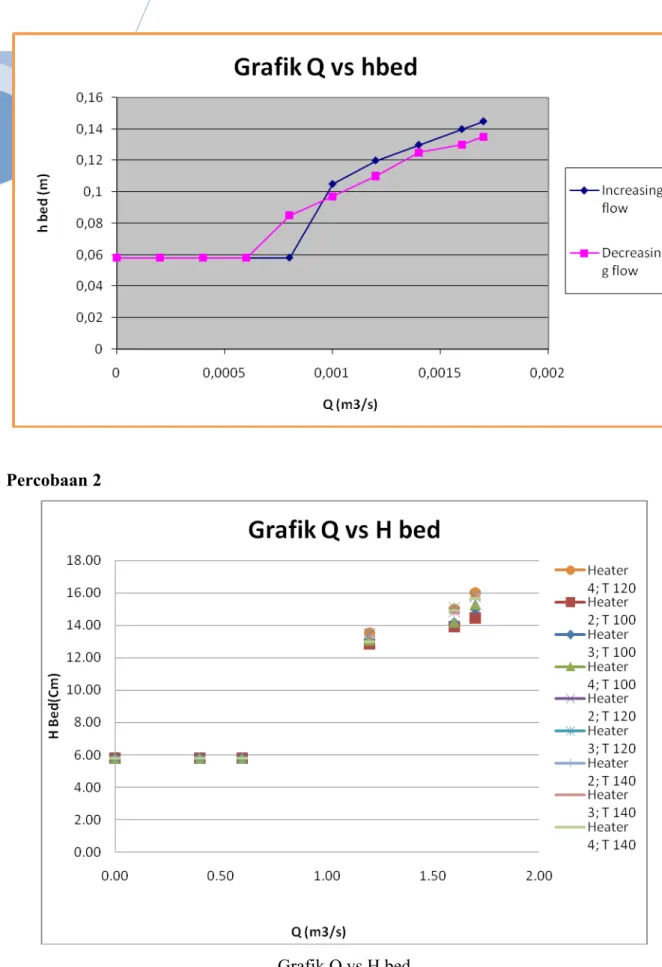

Decreasing Flowrate Q(L/s) ∆P (mmH2O) h bed (cm) 1,7 3 13,5 1,6 2,9 13 1,4 3 12,5 1,2 3,3 11 1 3,2 9,7 0,8 3,3 8,5 0,6 3 5,8 0,4 2,8 5,8 0,2 2,5 5,8 0 2,3 5,8 Increasing Flowrate Q(L/s) ∆P (mmH2O) h bed (cm) 0 2,3 5,8 0,2 2,4 5,8 0,4 2,8 5,8 0,6 3 5,8 0,8 3,3 5,8 1 3,3 10,5 1,2 3,1 12 1,4 3,1 13 1,6 2,9 14 1,7 2,9 14,5 Percobaan 2-10

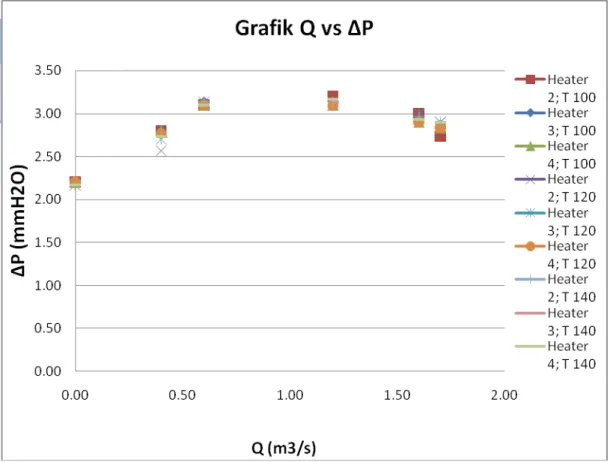

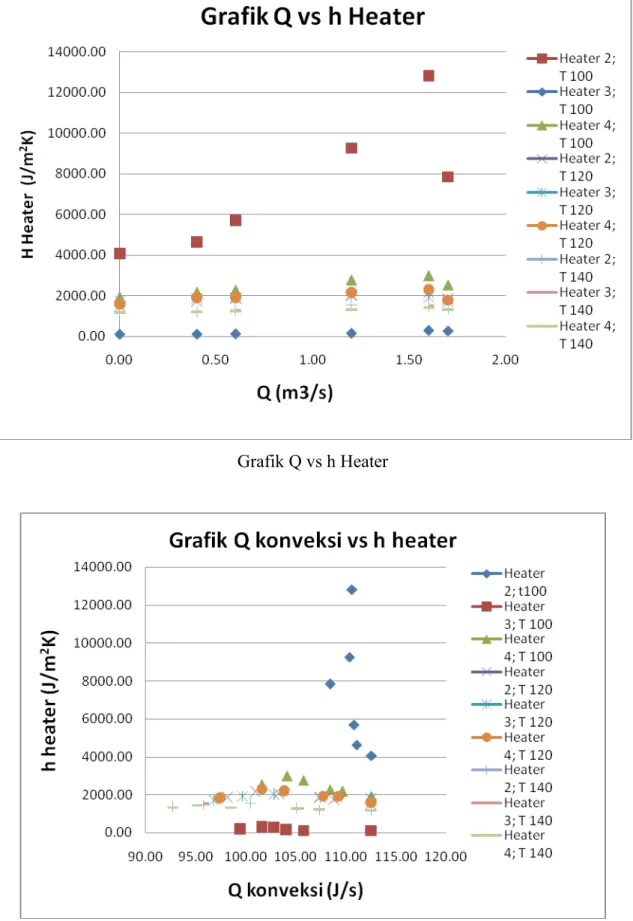

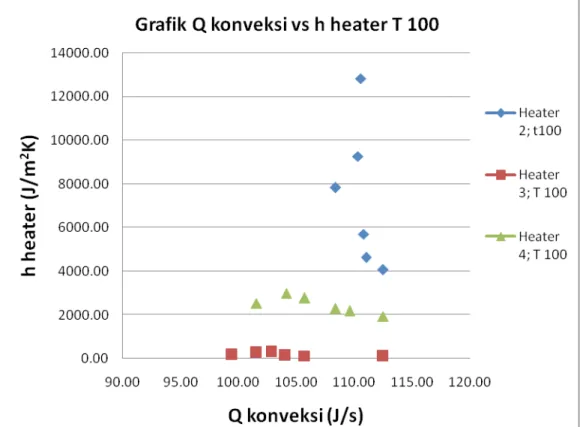

Percobaan ini dilakukan untuk mengetahui perilaku unggun saat memakai heater. Dari percobaan ini kita dapat mengetahui apakah pengaruh heater terhadap peristiwa fluidisasi atau sebaliknya fluidisasi yang akan berpengaruh terhadap transfer panas. Data-data yang didapatkan dari percobaan adalah sebagai berikut:

1 v = 90 volt I = 1,25 A Percobaan 2 kedalaman heater = 2 cm, T1 = 100 0C a. kedalaman termokopel = 2 cm

Q(L/s) delta P (mmH2O) h bed

(cm) T2 C T3 C 1,7 2,9 14,5 33 32 1,6 3 14,1 34 33 1,2 3,2 13 34,5 33 0,6 3,1 5,8 35 33 0,4 2,8 5,8 35 33 0 2,2 5,8 35 33 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,4 14,7 36 33 1,6 3 14,1 36 35 1,2 3,2 13,2 36 35 0,6 3,1 5,8 37 34 0,4 2,8 5,8 38 34 0 2,2 5,8 39 34 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 14,2 37 35 1,6 3 13,6 37 36 1,2 3,2 12,3 37 35 0,6 3,1 5,8 37 35 0,4 2,8 5,8 38 35 0 2,2 5,8 38 34 Percobaan 3 kedalaman heater = 2 cm, T1 = 120 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,8 46 39 1,6 3 15 45 39 1,2 3,2 13 45 38

1 0,6 3,2 5,8 47 38 0,4 2,3 5,8 47 38 0 2,2 5,8 47 37 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,6 44 37 1,6 3 15 44 38 1,2 3,1 14 43 37 0,6 3,1 5,8 43 37 0,4 2,7 5,8 45 37 0 2,1 5,8 46 36 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 16 44 37 1,6 2,9 14,5 43 37 1,2 3,1 13,5 43 37 0,6 3,1 5,8 42 36 0,4 2,7 5,8 43 37 0 2,2 5,8 43 36 Percobaan 4 kedalaman heater = 2 cm, T1 = 140 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,9 48 39 1,6 3 15 47 39 1,2 3,2 13,5 47 39 0,6 3,2 5,8 49 38 0,4 2,7 5,8 50 38 0 2,2 5,8 50 37 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,5 50 39 1,6 3 14,9 48 39 1,2 3,1 13 48 39 0,6 3,1 5,8 50 38 0,4 2,7 5,8 50 39

1 0 2,1 5,8 51 38 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,4 48 39 1,6 2,9 14,3 48 39 1,2 3,1 13,5 47 39 0,6 3,1 5,8 47 39 0,4 2,8 5,8 47 38 0 2,2 5,8 47 38 Percobaan 5 kedalaman heater = 3 cm, T1 = 100 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15 41 37 1,6 2,9 14,5 41 37 1,2 3,1 13,2 42 36 0,6 3,1 5,8 43 36 0,4 2,8 5,8 44 36 0 2,1 5,8 44 35 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,8 15,2 41 36 1,6 2,9 14 41 37 1,2 3,1 13 45 36 0,6 3,1 5,8 48 36 0,4 2,8 5,8 49 35 0 2,2 5,8 50 35 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 14,8 43 36 1,6 3 14 44 37 1,2 3,1 13 48 36

1 0,6 3,2 5,8 51 35 0,4 2,8 5,8 55 35 0 2,2 5,8 57 35 Percobaan 6 kedalaman heater = 3 cm, T1 = 120 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,8 48 39 1,6 3 15,3 46 39 1,2 3,1 13,5 46 38 0,6 3,1 5,8 46 38 0,4 2,7 5,8 46 38 0 2,2 5,8 46 39 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 16 45 38 1,6 3 15 45 38 1,2 3,1 13 45 38 0,6 3,1 5,8 44 37 0,4 2,6 5,8 44 37 0 2,2 5,8 45 37 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,6 44 37 1,6 3 15 43 37 1,2 3,1 14 42 37 0,6 3,1 5,8 43 37 0,4 2,7 5,8 43 37 0 2,2 5,8 43 36 Percobaan 7 kedalaman heater = 3 cm, T1 = 140 0C

1 a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 16 48 39 1,6 3 15 47 39 1,2 3,2 13 48 38 0,6 3,1 5,8 48 38 0,4 2,7 5,8 49 38 0 2,2 5,8 49 37 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 16 49 39 1,6 2,9 14,5 49 39 1,2 3,1 13 49 39 0,6 3,1 5,8 49 38 0,4 2,7 5,8 49 38 0 2,1 5,8 49 38 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,7 49 39 1,6 2,9 14,7 48 40 1,2 3,1 14 48 39 0,6 3,1 5,8 48 39 0,4 2,8 5,8 48 38 0 2,2 5,8 48 38 Percobaan 8 kedalaman heater = 4 cm, T1 = 100 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,3 43 36 1,6 2,9 14,4 41 37 1,2 3,1 13,3 42 37 0,6 3,1 5,8 42 36 0,4 2,8 5,8 41 36 0 2,1 5,8 41 36

1 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,8 15,3 42 37 1,6 2,9 14,2 42 37 1,2 3,1 13 42 37 0,6 3,1 5,8 42 36 0,4 2,8 5,8 42 36 0 2,2 5,8 43 36 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,8 15,3 42 38 1,6 2,9 14 42 38 1,2 3,1 13 42 38 0,6 3,1 5,8 42 37 0,4 2,8 5,8 44 37 0 2,1 5,8 45 36 Percobaan 9 kedalaman heater = 4 cm, T1 = 120 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 16 45 39 1,6 2,9 15 44 39 1,2 3,1 13,2 45 39 0,6 3,1 5,8 45 38 0,4 2,8 5,8 45 38 0 2,2 5,8 45 37 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,8 16 47 38 1,6 2,9 15 46 39 1,2 3,1 13,4 45 38 0,6 3,1 5,8 45 38

1 0,4 2,8 5,8 45 38 0 2,2 5,8 45 37 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,8 16 45 38 1,6 2,9 15 43 38 1,2 3,1 14 43 38 0,6 3,1 5,8 43 37 0,4 2,7 58 43 37 0 2,2 5,8 44 36 Percobaan 10 kedalaman heater = 4 cm, T1 = 140 0C a. kedalaman termokopel = 2 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,5 48 39 1,6 2,9 14,7 47 39 1,2 3,2 13,5 48 38 0,6 3,1 5,8 48 38 0,4 2,7 5,8 48 38 0 2,2 5,8 48 38 b. kedalaman termokopel = 3 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 15,5 49 39 1,6 2,9 14,7 49 39 1,2 3,2 12,5 48 39 0,6 3,1 5,8 48 38 0,4 2,7 5,8 49 38 0 2,1 5,8 49 37 c. kedalaman termokopel = 4 cm Q(L/s) delta P (mmH2O) h bed (cm) T2 C T3 C 1,7 2,9 16 49 39 1,6 3 15,4 48 39 1,2 3,1 13 48 38

1

0,6 3,1 5,8 49 38

0,4 2,8 5,8 49 38

1 IV.2. PENGOLAHAN DATA

Pengolahan data dilakukan dengan menggunakan rumus-rumus sebagai berikut :

= = = = − × = = − × = = = = = = = A Q vs dl mm D T T A P h mm D T T A q h I C m kg heater heater heater glass glass konveksi glass vs l, superfisia kecepatan A A 7 . 12 dengan ) ( 105 dengan ) ( q -P q x V P kJ/kg.K 005 . 1 Cp dengan ) T -(T x p x m q / 2 . 1 dengan x Q m glass heater 3 2 3 2 udara konveksi udara 3 2 udara udara udara 3 udara udara udara udara π ρ ρ Keterangan :

Q = laju alir udara

Hb = tinggi bed

H = selisih tinggi manometer Ht = kedalaman termokopel T1 = temperatur heater T2 = temperatur bed T3 = temperatur udara A = πdL = 0.072534m2 Across = πr2 = 8.66x 10-3m2 L = panjang tabung = 220 mm r = jari - jari tabung = 105 mm

Percobaan 1

1

Q(L/s) Q(m3/s) ∆P(mmH20) ∆P(mH20) hbed(cm) hbed(m) A cross (m2) Vs (m/s) 1,7 0,0017 3 0,003 13,5 0,135 0,00866 0,19630 1,6 0,0016 2,9 0,0029 13 0,13 0,00866 0,18476 1,4 0,0014 3 0,003 12,5 0,125 0,00866 0,16166 1,2 0,0012 3,3 0,0033 11 0,11 0,00866 0,13857 1 0,001 3,2 0,0032 9,7 0,097 0,00866 0,11547 0,8 0,0008 3,3 0,0033 8,5 0,085 0,00866 0,09238 0,6 0,0006 3 0,003 5,8 0,058 0,00866 0,06928 0,4 0,0004 2,8 0,0028 5,8 0,058 0,00866 0,04619 0,2 0,0002 2,5 0,0025 5,8 0,058 0,00866 0,02309 0 0 2,3 0,0023 5,8 0,058 0,00866 0,00000 Increasing Flowrate

Q(L/s) Q(m3/s) ∆P(mmH20) ∆P(mH20) hbed(cm) hbed(m) A cross (m2) Vs (m/s) 0 0 2,3 0,0023 5,8 0,058 0,00866 0,00000 0,2 0,0002 2,4 0,0024 5,8 0,058 0,00866 0,02309 0,4 0,0004 2,8 0,0028 5,8 0,058 0,00866 0,04619 0,6 0,0006 3 0,003 5,8 0,058 0,00866 0,06928 0,8 0,0008 3,3 0,0033 5,8 0,058 0,00866 0,09238 1 0,001 3,3 0,0033 10,5 0,105 0,00866 0,11547 1,2 0,0012 3,1 0,0031 12 0,12 0,00866 0,13857 1,4 0,0014 3,1 0,0031 13 0,13 0,00866 0,16166 1,6 0,0016 2,9 0,0029 14 0,14 0,00866 0,18476 1,7 0,0017 2,9 0,0029 14,5 0,145 0,00866 0,19630 Percobaan 2 kedalaman heater = 2 cm, T1 = 100 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 2.0502 110.4498 1522.73140 9 12823.20167 1.6 0.00192 112.5 1.9296 110.5704 1524.39407 7 12823.20167 1.2 0.00144 112.5 2.1708 110.3292 1014.04582 7 8548.801116 0.6 0.00072 112.5 1.4472 111.0528 765.522375 7 6411.600837 0.4 0.00048 112.5 0.9648 111.5352 768.847712 8 6411.600837 0 0 112.5 0 112.5 775.498387 6411.600837

1 b. kedalaman termokopel = 3 cm

Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 6.1506 106.3494 488.733559 4 4274.400558 1.6 0.00192 112.5 1.9296 110.5704 1524.39407 7 12823.20167 1.2 0.00144 112.5 1.4472 111.0528 1531.04475 1 12823.20167 0.6 0.00072 112.5 2.1708 110.3292 507.022913 4 4274.400558 0.4 0.00048 112.5 1.9296 110.5704 381.098519 3 3205.800419 0 0 112.5 0 112.5 310.1993548 2564.640335 c. kedalaman termokopel = 4 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 4.1004 108.3996 747.233021 8 6411.600837 1.6 0.00192 112.5 1.9296 110.5704 1524.39407 7 12823.20167 1.2 0.00144 112.5 2.8944 109.6056 755.546364 5 6411.600837 0.6 0.00072 112.5 1.4472 111.0528 765.522375 7 6411.600837 0.4 0.00048 112.5 1.4472 111.0528 510.3482505 4274.400558 0 0 112.5 0 112.5 387.7491935 3205.800419 Percobaan 3 kedalaman heater = 2 cm, T1 = 120 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 8.2008 104.2992 359.483828 3 3205.800419 1.6 0.00192 112.5 7.7184 104.7816 361.146496 8 3205.800419 1.2 0.00144 112.5 8.6832 103.8168 238.547439 8 2137.200279 0.6 0.00072 112.5 5.0652 107.4348 211.594956 1831.885953

1 5 0.4 0.00048 112.5 3.8592 108.6408 187.223922 6 1602.900209 0 0 112.5 0 112.5 172.332974 9 1424.800186 b. kedalaman termokopel = 3 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 10.251 102.249 281.933989 6 2564.640335 1.6 0.00192 112.5 7.7184 104.7816 361.146496 8 3205.800419 1.2 0.00144 112.5 13.0248 99.4752 152.380952 4 1424.800186 0.6 0.00072 112.5 8.6832 103.8168 119.2737199 1068.60014 0.4 0.00048 112.5 6.7536 105.7464 104.1348097 915.9429767 0 0 112.5 0 112.5 103.399784 9 854.8801116 c. kedalaman termokopel = 4 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 13.5072 98.9928 194.968271 1831.885953 1.2 0.00144 112.5 17.3664 95.1336 109.2977087 1068.60014 0.6 0.00072 112.5 11.5776 100.9224 86.96128712 801.4501046 0.4 0.00048 112.5 9.648 102.852 70.8991645 3 641.1600837 0 0 112.5 0 112.5 70.4998533 6 582.8728034 Percobaan 4 kedalaman heater = 2 cm, T1 = 140 0C

1 a. kedalaman termokopel = 2 cm

Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 7.7184 104.7816 361.146496 8 3205.800419 1.2 0.00144 112.5 7.236 105.264 290.247332 3 2564.640335 0.6 0.00072 112.5 4.3416 108.1584 248.523451 1 2137.200279 0.4 0.00048 112.5 2.412 110.088 303.548680 6 2564.640335 0 0 112.5 0 112.5 310.1993548 2564.640335 b. kedalaman termokopel = 3 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 10.251 102.249 281.933989 6 2564.640335 1.6 0.00192 112.5 9.648 102.852 283.596658 1 2564.640335 1.2 0.00144 112.5 7.236 105.264 290.247332 3 2564.640335 0.6 0.00072 112.5 4.3416 108.1584 248.5234511 2137.200279 0.4 0.00048 112.5 2.8944 109.6056 251.8487882 2137.200279 0 0 112.5 0 112.5 221.570967 7 1831.885953 c. kedalaman termokopel = 4 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 8.2008 104.2992 359.483828 3 3205.800419 1.6 0.00192 112.5 7.7184 104.7816 361.146496 8 3205.800419

1 1.2 0.00144 112.5 5.7888 106.7112 367.797171 3205.800419 0.6 0.00072 112.5 3.618 108.882 300.223343 5 2564.640335 0.4 0.00048 112.5 3.3768 109.1232 214.920293 5 1831.885953 0 0 112.5 0 112.5 172.332974 9 1424.800186 Percobaan 5 kedalaman heater = 3 cm, T1 = 100 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 11.5776 100.9224 231.896765 7 2137.200279 1.2 0.00144 112.5 10.1304 102.3696 201.618945 2 1831.885953 0.6 0.00072 112.5 6.5124 105.9876 162.356963 6 1424.800186 0.4 0.00048 112.5 4.3416 108.1584 165.6823007 1424.800186 0 0 112.5 0 112.5 155.0996774 1282.320167 b. kedalaman termokopel = 3 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 11.5776 100.9224 231.8967657 2137.200279 1.2 0.00144 112.5 8.6832 103.8168 238.5474398 2137.200279 0.6 0.00072 112.5 4.3416 108.1584 248.523451 1 2137.200279 0.4 0.00048 112.5 3.8592 108.6408 187.223922 6 1602.900209

1 0 0 112.5 0 112.5 155.099677 4 1282.320167 c. kedalaman termokopel = 4 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 11.5776 100.9224 231.896765 7 2137.200279 1.2 0.00144 112.5 8.6832 103.8168 238.547439 8 2137.200279 0.6 0.00072 112.5 4.3416 108.1584 248.523451 1 2137.200279 0.4 0.00048 112.5 2.8944 109.6056 251.8487882 2137.200279 0 0 112.5 0 112.5 221.5709677 1831.885953 Percobaan 6 kedalaman heater = 3 cm, T1 = 120 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 18.4518 94.0482 144.0676097 1424.800186 1.6 0.00192 112.5 13.5072 98.9928 194.968271 1831.885953 1.2 0.00144 112.5 11.5776 100.9224 173.922574 2 1602.900209 0.6 0.00072 112.5 5.7888 106.7112 183.898585 5 1602.900209 0.4 0.00048 112.5 3.8592 108.6408 187.223922 6 1602.900209 0 0 112.5 0 112.5 221.570967 7 1831.885953 b. kedalaman termokopel = 3 cm

1 Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 13.5072 98.9928 194.968271 1831.885953 1.2 0.00144 112.5 10.1304 102.3696 201.618945 2 1831.885953 0.6 0.00072 112.5 5.0652 107.4348 211.594956 5 1831.885953 0.4 0.00048 112.5 3.3768 109.1232 214.920293 5 1831.885953 0 0 112.5 0 112.5 193.8745967 1602.900209 c. kedalaman termokopel = 4 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 14.3514 98.1486 193.305602 5 1831.885953 1.6 0.00192 112.5 11.5776 100.9224 231.8967657 2137.200279 1.2 0.00144 112.5 7.236 105.264 290.2473323 2564.640335 0.6 0.00072 112.5 4.3416 108.1584 248.523451 1 2137.200279 0.4 0.00048 112.5 2.8944 109.6056 251.848788 2 2137.200279 0 0 112.5 0 112.5 221.570967 7 1831.885953 Percobaan 7 kedalaman heater = 3 cm, T1 = 140 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 12.3012 100.1988 230.234097 1 2137.200279 1.6 0.00192 112.5 9.648 102.852 283.596658 1 2564.640335 1.2 0.00144 112.5 8.6832 103.8168 238.547439 8 2137.200279 0.6 0.00072 112.5 5.0652 107.4348 211.5949565 1831.885953 0.4 0.00048 112.5 3.3768 109.1232 214.9202935 1831.885953

1 0 0 112.5 0 112.5 193.874596 7 1602.900209 b. kedalaman termokopel = 3 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 18.4518 94.0482 144.067609 7 1424.800186 1.6 0.00192 112.5 13.5072 98.9928 194.968271 1831.885953 1.2 0.00144 112.5 10.1304 102.3696 201.618945 2 1831.885953 0.6 0.00072 112.5 5.0652 107.4348 211.594956 5 1831.885953 0.4 0.00048 112.5 3.3768 109.1232 214.9202935 1831.885953 0 0 112.5 0 112.5 193.8745967 1602.900209 c. kedalaman termokopel = 4 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 14.3514 98.1486 193.3056025 1831.885953 1.6 0.00192 112.5 9.648 102.852 283.5966581 2564.640335 1.2 0.00144 112.5 7.236 105.264 290.247332 3 2564.640335 0.6 0.00072 112.5 4.3416 108.1584 248.523451 1 2137.200279 0.4 0.00048 112.5 2.8944 109.6056 251.848788 2 2137.200279 0 0 112.5 0 112.5 193.874596 7 1602.900209 Percobaan 8 kedalaman heater = 4 cm, T1 = 100 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi

(J/s)

h glass

1 1.7 0.00204 112.5 18.4518 94.0482 144.067609 7 1424.800186 1.6 0.00192 112.5 15.4368 97.0632 167.271900 1 1602.900209 1.2 0.00144 112.5 11.5776 100.9224 173.922574 2 1602.900209 0.6 0.00072 112.5 7.9596 104.5404 131.0236955 1165.745607 0.4 0.00048 112.5 5.7888 106.7112 122.599057 1068.60014 0 0 112.5 0 112.5 119.3074441 986.4001288 b. kedalaman termokopel = 3 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 22.5522 89.9478 112.734341 5 1165.745607 1.6 0.00192 112.5 17.3664 95.1336 145.730278 2 1424.800186 1.2 0.00144 112.5 13.0248 99.4752 152.380952 4 1424.800186 0.6 0.00072 112.5 8.6832 103.8168 119.273719 9 1068.60014 0.4 0.00048 112.5 5.3064 107.1936 134.349032 6 1165.745607 0 0 112.5 0 112.5 119.3074441 986.4001288 c. kedalaman termokopel = 4 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 18.4518 94.0482 144.067609 7 1424.800186 1.6 0.00192 112.5 17.3664 95.1336 145.7302782 1424.800186 1.2 0.00144 112.5 11.5776 100.9224 173.9225742 1602.900209 0.6 0.00072 112.5 5.7888 106.7112 183.898585 5 1602.900209 0.4 0.00048 112.5 4.3416 108.1584 165.682300 7 1424.800186

1 0 0 112.5 0 112.5 172.332974 9 1424.800186 Percobaan 9 kedalaman heater = 4 cm, T1 = 120 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) h glass (J/m2K) heater(J/mh 2K) 1.7 0.00204 112.5 18.4518 94.0482 144.067609 7 1424.800186 1.6 0.00192 112.5 15.4368 97.0632 167.271900 1 1602.900209 1.2 0.00144 112.5 14.472 98.028 135.147654 9 1282.320167 0.6 0.00072 112.5 7.236 105.264 145.1236661 1282.320167 0.4 0.00048 112.5 5.3064 107.1936 134.3490326 1165.745607 0 0 112.5 0 112.5 129.249731 2 1068.60014 b. kedalaman termokopel = 3 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 20.502 91.998 126.834312 2 1282.320167 1.6 0.00192 112.5 19.296 93.204 128.496980 7 1282.320167 1.2 0.00144 112.5 14.472 98.028 135.147654 9 1282.320167 0.6 0.00072 112.5 7.9596 104.5404 131.023695 5 1165.745607 0.4 0.00048 112.5 5.3064 107.1936 134.3490326 1165.745607 0 0 112.5 0 112.5 140.9997067 1165.745607 c. kedalaman termokopel = 4 cm

1 (mm3/s) (kg/s) (J/s) (J/s) konveksi (J/s) (J/m2K) heater(J/m2K) 1.7 0.00204 112.5 20.502 91.998 126.834312 2 1282.320167 1.6 0.00192 112.5 15.4368 97.0632 167.271900 1 1602.900209 1.2 0.00144 112.5 13.0248 99.4752 152.3809524 1424.800186 0.6 0.00072 112.5 6.5124 105.9876 162.3569636 1424.800186 0.4 0.00048 112.5 4.824 107.676 148.449003 2 1282.320167 0 0 112.5 0 112.5 155.099677 4 1282.320167 Percobaan 10 kedalaman heater = 4 cm, T1 = 140 0C a. kedalaman termokopel = 2 cm Q

(mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s)

Q konveksi (J/s) (J/mh glass 2K) heater(J/mh 2K) 1.7 0.00204 112.5 18.4518 94.0482 144.0676097 1424.800186 1.6 0.00192 112.5 15.4368 97.0632 167.271900 1 1602.900209 1.2 0.00144 112.5 14.472 98.028 135.147654 9 1282.320167 0.6 0.00072 112.5 7.236 105.264 145.123666 1 1282.320167 0.4 0.00048 112.5 4.824 107.676 148.449003 2 1282.320167 0 0 112.5 0 112.5 155.099677 4 1282.320167 b. kedalaman termokopel = 3 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 20.502 91.998 126.834312 2 1282.320167 1.6 0.00192 112.5 19.296 93.204 128.4969807 1282.320167

1 1.2 0.00144 112.5 13.0248 99.4752 152.380952 4 1424.800186 0.6 0.00072 112.5 7.236 105.264 145.123666 1 1282.320167 0.4 0.00048 112.5 5.3064 107.1936 134.349032 6 1165.745607 0 0 112.5 0 112.5 129.2497312 1068.60014 c. kedalaman termokopel = 4 cm Q (mm3/s) m udara (kg/s) Daya (J/s) Q udara (J/s) Q konveksi (J/s) h glass (J/m2K) h heater(J/m2K) 1.7 0.00204 112.5 20.502 91.998 126.834312 2 1282.320167 1.6 0.00192 112.5 17.3664 95.1336 145.7302782 1424.800186 1.2 0.00144 112.5 14.472 98.028 135.1476549 1282.320167 0.6 0.00072 112.5 7.9596 104.5404 131.023695 5 1165.745607 0.4 0.00048 112.5 5.3064 107.1936 134.349032 6 1165.745607 0 0 112.5 0 112.5 140.999706 7 1165.745607