PROYEK JALAN TOL CINERE – JAGORAWI SEKSI II A (MARGONDA - RAYA BOGOR) STA 16+700 S/D 20+200

Disusun Oleh : Harris Fadhilah Hutama

(NIM. 4111010016) Ufia Arba Dzukhron (NIM. 4111010024) Pembimbing : Rully F Santoso S.T. (NIK 1287.3481) Anis Rosyidah S.Pd., S.ST., M.T. (NIP.19730318 199802 2004)

PROGRAM STUDI SARJANA TERAPAN PERANCANGAN JALAN DAN JEMBATAN JURUSAN TEKNIK SIPIL

POLITEKNIK NEGERI JAKARTA 2014

▸ Baca selengkapnya: hambatan dan solusi laporan pkl

(2)HALAMAN PENGESAHAN

LAPORAN PRAKTIK KERJA LAPANGAN

PROYEK JALAN TOL CINERE – JAGORAWI SEKSI II A (MARGONDA - RAYA BOGOR) STA 16+700 S/D 20+200

Disusun Oleh :

HARRIS FADHILAH HUTAMA NIM 4111010016 UFIA ARBA DZUKHRON NIM 4111010024

Disahkan Oleh :

Pembimbing Industri Pembimbing Jurusan

Rully F Santoso S T. NIK. 1287.3481

Anis Rosyidah, S.Pd. S.ST. M.T. NIP. 19730318 199802 2004

Mengetahui, Ketua Jurusan Teknik Sipil

Politeknik Negeri Jakarta

Putera Agung Maha Agung S.T., M.T., Phd. NIP. 19660602 199003 1002

i

Puji syukur kami panjatkan kehadirat Allah SWT yang telah memberikan rahmat serta karunia-Nya kepada kami sehingga Laporan Praktek Kerja Lapangan pada Proyek Jalan Tol Cinere – Jagorawi Seksi II A (Margonda - Raya Bogor) STA 16+700 s/d 20+200 ini dapat diselesaikan dengan sebaik-baiknya. Laporan praktek kerja lapangan ini sebagai syarat dari telah dilaksanakannya Praktik Kerja Lapangan yang dilakukan selama 2 (dua) bulan.

Laporan Praktik Kerja Lapangan ini berisikan tentang latar belakang proyek, pengenalan perusahaan dan pelaksanaan kegiatan yang diamati pada Pembangunan Jembatan Ciliwung dan Jembatan Sugutamu 1 pada Proyek Jalan Tol Cinere – Jagorawi Seksi II A (Margonda - Raya Bogor), yang mencakup pekerjaan Bored Pile, Lean Concrete, Footing, dan Pengecoran. Sedangkan studi kasus yang diangkat pada laporan ini adalah mengenai Erection PCI Girder beserta permasalahan yang hadir dilapangan serta penanggulangannya.

Penulis mengucapkan terima kasih yang sebesar-besarnya kepada seluruh pihak yang telah membantu penulis untuk menyelesaikan Praktek Kerja Lapangan dan menyelesaikan Laporan Praktek Kerja Lapangan ini. Ucapan terima kasih juga kami sampaikan kepada :

1. Orang tua kami terkasih dan tercinta yang selalu memberikan dukungan kepada kami.

2. Ibu Anis Rosyidah SPd., SST., MT. selaku dosen pembimbing jurusan.

3. Bapak M. Yusuf, ST. MT, selaku Project Manager pihak PT. Hutama Karya yang telah memberi kesempatan kepada kami untuk praktik kerja lapangan di Proyek Jalan Tol Cinere – Jagorawi Seksi II A (Margonda - Raya Bogor) STA 16+700 s/d 20+200.

4. Satuan Kerja Pelaksanaan Jalan Tol Cinere – Jagorawi Seksi II A (Margonda - Raya Bogor) STA 16+700 s/d 20+200 yang telah menerima kami untuk melaksanakan praktik kerja lapangan dan turut serta membantu kami dalam pengumpulan data dan memberikan penjelasan selama Praktik Kerja Lapangan.

5. Bapak Slamet Santoso sebagai Pelaksana Zona 2 dan pembimbing Praktik Kerja Lapangan yang telah memberi arahan dan materinya dalam menyusun laporan Praktik Kerja Lapangan.

6. PT. Perentjana Djaja sebagai Konsultan, dan PT.Hutama Karya sebagai Kontraktor yang telah membantu dalam pengumpulan data laporan.

Penyusun menyadari bahwa Laporan Praktik Kerja Lapangan ini masih jauh dari kesempurnaan, oleh karena itu masukan berupa kritik dan saran sangat membantu guna kesempurnaan dalam penyusunan Laporan Praktik Kerja Lapangan ini.

Akhir kata, penyusun sampaikan terima kasih kepada semua pihak yang telah membantu baik secara langsung maupun tidak langsung dalam penyusunan laporan ini.

Depok, Desember 2014

iii

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... viii

BAB I PENDAHULUAN... 1

1.1 Latar Belakang ... 1

1.1.1 Loasi Proyek ... 1

1.1.2 Tujuan Praktik Kerja Lapangan ... 3

BAB II PENGENALAN PERUSAHAAN ... 4

2.1 Sejarah Singkat Perusahaan ... 4

2.2 Visi dan Misi ... 5

2.3 Organisasi Perusahaan ... 6

2.4 Inovasi ... 8

2.5 Standar Internasional ... 9

2.6 Anggota Assosiasi ... 12

2.7 Cabang dan Anak Perusahaan ... 14

2.7.1 HAKAASTON ... 14

2.7.2 HAKAPOLE ... 15

2.7.3 HK REALINDO ... 15

2.8 Pelaksanaan Disiplin Kerja ... 16

BAB III PENGENALAN PROYEK ... 18

3.1 Prosedur mendapatkan proyek ... 18

3.1.1 Prosedur Mendapatkan Proyek Secara Umum ... 18

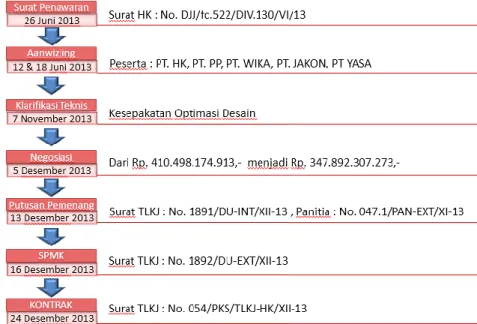

3.1.2 Prosedur Mendapatkan Proyek Jalan Tol Cinere – Jagorawi Seksi II A ... 19

3.2 Gambaran Umum Proyek ... 20

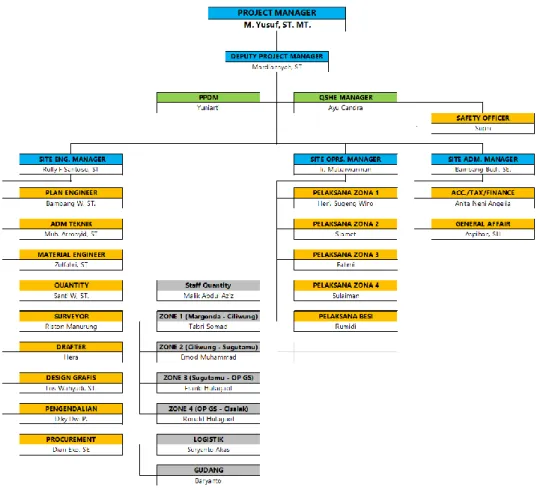

3.3 Personalia dan organisasi proyek ... 22

3.4 Proses pelaksanaan proyek ... 23

3.5 Rencana Mutu Keselamatan dan Kesehatan Kerja Lingkungan (RMK3L) ... 25

3.5.1 Sasaran ... 26

3.5.2 Ruang Lingkup RMK3L ... 27

3.5.3 Kebijakan MK3L ... 27

BAB IV KEGIATAN YANG DIAMATI ... 31

4.1 Lingkup Pekerjaan ... 31

4.2 Pekerjaan yang Diamati ... 31

4.2.1 Pelaksanaan Pondasi Bored Pile. ... 31

4.2.2 Loading Test Compression. ... 45

4.2.3 Footing. ... 64 4.2.4 Oprit ... 70 BAB V PENUTUP ... 75 5.1 Kesimpulan ... 75 5.2 Saran ... 75 DAFTAR PUSTAKA

LAMPIRAN A – GAMBAR PROYEK LAMPIRAN B – DATA PROYEK

v

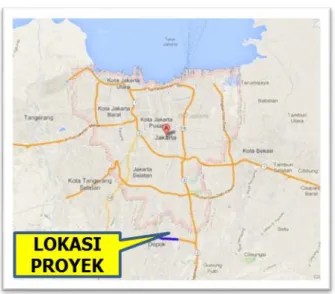

Gambar I.1 Lokasi proyek pada propinsi Jawa Barat ... 2

Gambar I.2 Lokasi proyek pada daerah kota Depok ... 2

Gambar I.3 Lokasi Proyek Jalan Tol Cinere - Jagorawi Seksi II A ... 3

Gambar II.1 Struktur organisasi PT. Hutama Karya ... 7

Gambar II.2 SOSROBAHU ... 8

Gambar II.3 Proyek Jalan Tol Cawang Tanjung Priok tahun 1998 ... 9

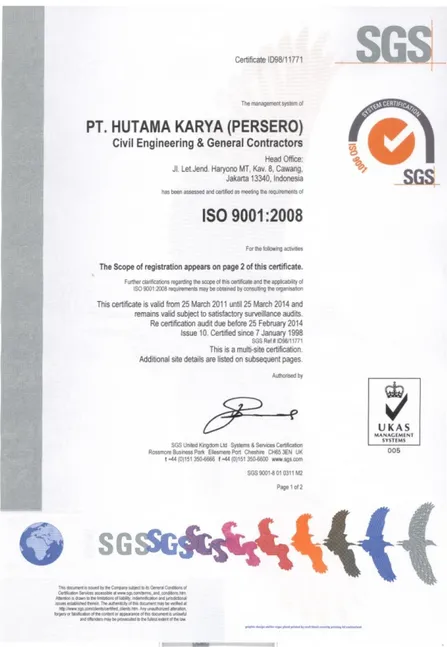

Gambar II.4 Sertifikat ISO 9001:2008 ... 10

Gambar II.5 Sertifikat ISO 14001:2004 ... 11

Gambar II.6 Sertifikat OHSAS 18001:2007 ... 12

Gambar II.7 Logo PT. HAKAASTON ... 14

Gambar II.8 Logo PT. HAKAPOLE ... 15

Gambar II.9 Logo PT. HK REALTINDO ... 15

Gambar III.1 Alur Tender Proyek Jalan Tol Cinere – Jagorawi Seksi II A ... 19

Gambar III.2 Struktur organisasi Proyek Jalan Tol Cinere - Jagorawi Seksi II A ... 23

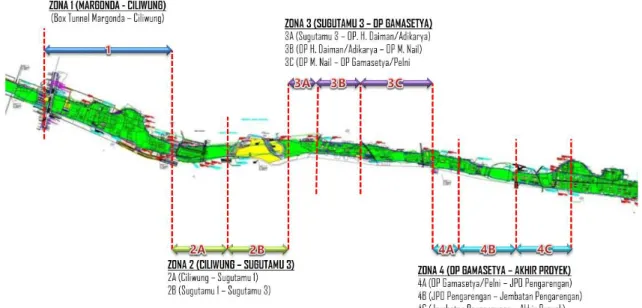

Gambar III.3 Pembagian zona kerja ... 25

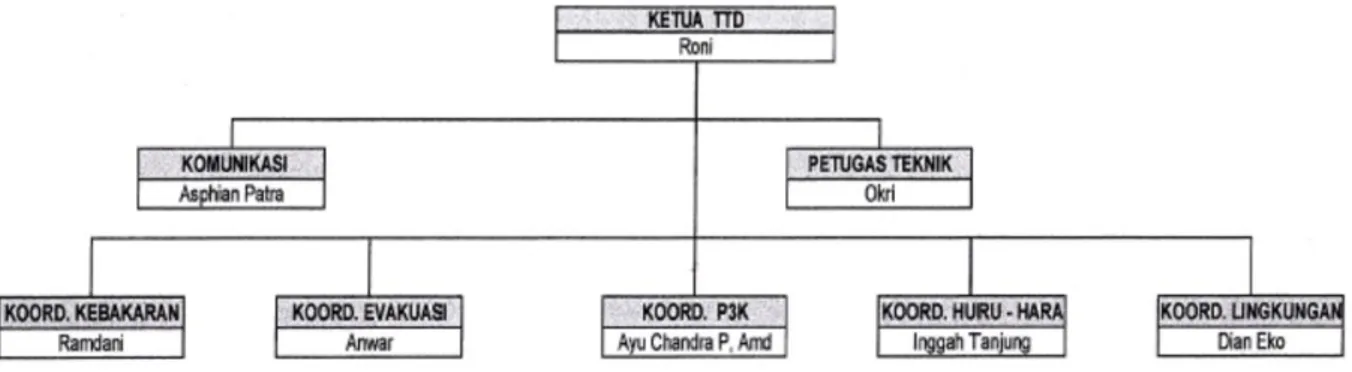

Gambar III.4 Bagan struktur tanggap darurat ... 28

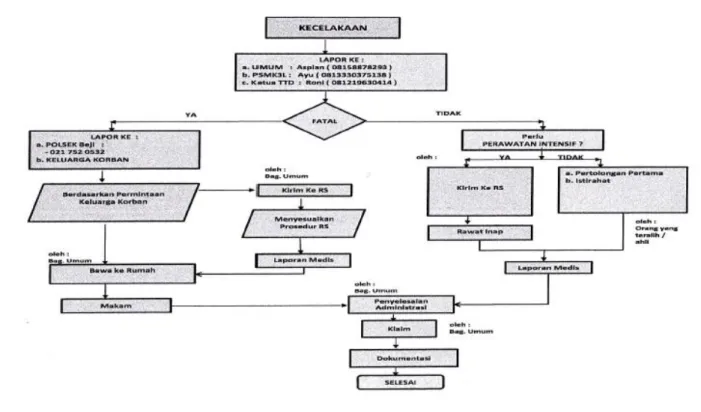

Gambar III.5 Bagan alir tanggap darurat ... 29

Gambar III.6 Bagan alir penanganan kecelakaan yang mungkin terjadi ... 30

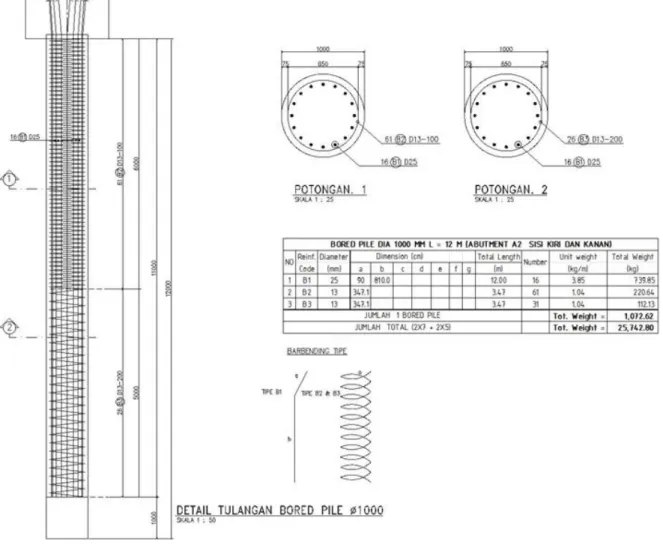

Gambar IV.1 Penulangan Bore Pile A1 Jembatan Sugutamu-1 ... 32

Gambar IV.2 Penulangan Bore Pile A2 Jembatan Sugutamu-1 ... 33

Gambar IV.3 Konfigurasi Bore Pile A1 dan A2 Jembatan Sugutamu-1 ... 34

Gambar IV.4 Pembersihan lahan ... 36

Gambar IV.5 Alat bor siap digunakan ... 37

Gambar IV.6 Pengangkutan tanah galian ... 37

Gambar IV.7 Mobilisasi casing ... 38

Gambar IV.9 Casing sudah terpasang ... 39

Gambar IV.10 Cleaning bucket ... 40

Gambar IV.11 Besi tulangan ... 40

Gambar IV.12 Pemasangan besi tulangan... 41

Gambar IV.13 Truck mixer ... 42

Gambar IV.14 Concrete pump ... 42

Gambar IV.15 Beton langsung dari mixer ... 42

Gambar IV.16 Pengecoran menggunakan pipa tremi... 43

Gambar IV.17 Casing diangkat setelah pengecoran selesai ... 44

Gambar IV.18 Denah tes pile 1 ... 46

Gambar IV.19 Denah tes pile 2 ... 47

Gambar IV.20 Tampak depan dan samping ... 47

Gambar IV.21 Potongan 1-1 dan potongan 2-2 ... 48

Gambar IV.22 Detail A ... 48

Gambar IV.23 Anchor pile dan test pile ... 49

Gambar IV.24 Hydrolic jack ... 50

Gambar IV.25 Electric pump ... 51

Gambar IV.26 dial gauge ... 51

Gambar IV.27 Manometer ... 52

Gambar IV.28 Genset ... 53

Gambar IV.29 perataan kepala pile yang diuji ... 54

Gambar IV.30 plat dan hydrolic diatas kepala tiang... 54

Gambar IV.31 test beam ... 55

Gambar IV.32 Casing dan rebar anchor pile ... 56

Gambar IV.33 pemasangan cross beam ... 56

Gambar IV.34 Pengelasan rebar tarik ... 57

Gambar IV.36 dial pada reference beam ... 58

Gambar IV.37 Pemasangan manometer ... 58

Gambar IV.38 Pemasangan Selang ... 59

Gambar IV.39 Cover ... 59

Gambar IV.40 Grafik hubungan beban dan penurunan ... 62

Gambar IV.41 Grafik hubungan beban dan waktu... 63

Gambar IV.42 Grafik hubungan penurunan dan waktu ... 64

Gambar IV.43 pengerukan tanah dengan excavator ... 65

Gambar IV.44 pembersihan beton secara manual ... 65

Gambar IV.45 pembersihan beton dengan excavator ... 66

Gambar IV.46 beton sisa ... 66

Gambar IV.47 beton sudah di potong ... 67

Gambar IV.48 Lantai kerja... 68

Gambar IV.49 Bantalan beton ... 69

Gambar IV.50 Besi tulangan pilecap ... 69

Gambar IV.51 Formwork telah terpasang ... 70

Gambar IV.52 Pembersihan menggunakan excavator ... 71

Gambar IV.53 Pekerjaan tanah dasar ... 72

Gambar IV.54 Pekerjaan lantai kerja ... 72

Gambar IV.55 Pembesian oprit ... 73

viii

Tabel II.1 Manajemen PT. Hutama Karya ... 7

Tabel II.2 Proyek-proyek yang menggunakan Teknologi Sosrobahu ... 8

Tabel IV.1 Sumber daya bored pile ... 35

Tabel IV.2 spesifikasi Hydrolic jack ... 50

Tabel IV.3 spesifikasi electric pump ... 51

Tabel IV.4 Spesifikasi Dial Gauge ... 52

Tabel IV.5 Spesifikasi Manometer ... 52

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Tingginya tingkat kemacetan di Jakarta menjadi problematik yang harus segera diselesaikan. Kemacetan sendiri bukan hanya terjadi karena kendaraan dari dalam kota saja melainkan juga banyak kendaraan yang berasal dari luar jakarta yang menyebabkan kemacetan di pinggiran kota.

Jakarta Outer Ring Road 2 (JORR 2) dibangun sebagai salah satu solusi untuk mengatasi volume kendaraan yang tinggi terutama dari kendaraan-kendaraan yang berasal dari kota-kota satelit di sekitar jakarta dan untuk menunjang pertumbuhan ekonomi wilayah Jakarta dan sekitarnya. Dengan dibangunnya JORR 2 diharapkan investor akan melirik kota-kota satelit di sekitar Jakarta sebagai alternatif tujuan investasi.

Ruas tol Cijago seksi 2A ini merupakan bagian dari jaringan jalan tol nasional, khususnya Jakarta Outer Ring Road 2 (JORR 2). Ruas tol ini menghubungkan antara Jl. Raya Bogor dan Jl. Margonda. Adapun tol Cijago berfungsi sebagai jalan pintas yang dapat mengurangi kemacetan di sekitar jakarta khususnya sepanjang margonda hingga masuk ke Jakarta Proyek yang bernilai sekitar 382 M ini dikerjakan oleh PT Hutama Karya (persero) dengan PT perentjana Djaya sebagai konsultan. Proyek jalan tol sepanjang 3,5 Km dengan perkerasan kaku setebal 27 cm dan perkerasan lentur setebal 5 cm, termasuk di dalamnya 1 JPO, 3 Jembatan, dan 5 Overpass.

1.1.1 Loasi Proyek

Jalan Tol Cinere – Jagorawi berada di Provinsi Jawa Barat yang ditunjukkan pada gambar I.1, dan berada di Kota Depok yang ditujukkan pada gambar I.2. Lokasi Proyek Jalan Tol Cinere – Jagorawi Seksi II A (Margonda - Raya Bogor) STA 16+700 s/d 20+200, sepanjang 3.50 km terletak diantara Jl. Margonda Raya dengan Jl. Raya Bogor di Cisalak, sejajar dengan Jl. H. Juanda, Depok, seperti ditunjukkan pada gambar I.3.

Gambar I.1 Lokasi proyek pada propinsi Jawa Barat

Gambar I.3 Lokasi Proyek Jalan Tol Cinere - Jagorawi Seksi II A

1.1.2 Tujuan Praktik Kerja Lapangan

Tujuan yang ingin dicapai pada Praktik Kerja Lapangan di proyek Jalan Tol Cinere – Jagorawi ini terbagi menjadi 4 (empat) yaitu :

1. Menjelaskan metode pelaksanaan pekerjaan pondasi bore pile.

2. Menjelaskan metode pelaksanaan pengujian pondasi bore pile dengan static axial compressive load.

3. Menjelaskan metode pelaksanaan pembuatan footing. 4. Menjelaskan metode pelaksanaan pembuatan oprit.

4

BAB II

PENGENALAN PERUSAHAAN

2.1 Sejarah Singkat Perusahaan

PT. HUTAMA KARYA(Persero) selanjutnya disebut PT. HK awalnya merupakan perusahaan swasta Hindia Belanda ‘Hollandsche Beton Maatschappij’ yang dinasionalisasi pada tahun 1961 berdasarkan Peraturan Pemerintah (PP) RI No. 61/1961 Tanggal 29 Maret 1961 dengan nama PN. HUTAMA KARYA.

Status perusahaan berubah menjadi Perseroan Terbatas berdasarkan Peraturan Pemerintah No. 14 tahun 1971 juncto Akta Perseroan Terbatas No. 74 tanggal 15 Maret 1973, juncto Akta Perubahan No.48 tanggal 8 Agustus 1973 yang keduanya dibuat dihadapan Notaris Kartini Mulyadi, SH yang kemudian berdasarkan Surat Keputusan Bersama Direksi dan Dewan Komisaris No. DU/MK.136/KPTS/03/2009 tanggal 29 Januari 2009 tentang Penetapan Hari Ulang Tahun PT. Hutama Karya, maka dengan ini tanggal 29 Maret ditetapkan sebagai hari ulang tahun PT. Hutama Karya.

Tahun 1960 merupakan tonggak transformasi PT. Hutama Karya dari perusahaan swasta 'Hollandsche Beton Maatschappij‘ menjadi PN. HUTAMA KARYA. Sejak fase transformasi, PN. Hutama Karya telah menghasilkan karya konstruksi yang bernilai sejarah dan monumental seperti Gedung DPR/MPR RI, Monumen Patung Pancoran.

Menandai dimulainya teknologi Beton pra Tekan di Indonesia, dimana PN. Hutama Karya telah mengenalkan sistem prategang BBRV dari Swiss. Sebagai wujud eksistensi terhadap teknologi ini PN. Hutama Karya membentuk Divisi khusus prategang. Pada dekade ini Hutama Karya berubah status menjadi PT. Hutama Karya (Persero).

Mengantisipasi tantangan bisnis konstruksi yang semakin berkembang dan kompetitif PT. Hutama Karya telah melakukan terobosan dengan diversifikasi usaha dengan mendirikan Unit Bisnis HakaPole yaitu Pabrik Tiang Penerangan Jalan Umum berbagai tipe dari baja bersegi delapan (Oktagonal) dan melakukan ekspansi usaha di luar negeri serta awal inovasi teknologi dengan ditemukannya LPBH-80 ‘SOSROBAHU’ (Landasan Putar Bebas Hambatan) oleh Dr. Ir. Tjokorda Raka Sukawati.

Sejalan dengan pengembangan inovasi yang terus menerus dan mengikuti kemajuan teknologi konstruksi yang berkembang pesat, PT. Hutama Karya telah mampu menghasilkan produk dengan teknologi tinggi berupa: Jembatan Bentang Panjang (Suspension Cable Bridge, Balanced Cantilever Bridge, Arch Steel Bridge, Cable Stayed). PT. Hutama Karya telah memenuhi standar internasional dalam hal kualitas, keselamatan kerja dan lingkungan dengan didapatkannya sertifikasi ISO 9002:1994, OHSAS 18001:1999.

Era millennia dimana dinamika ekonomi semakin pesat, PT. Hutama Karya telah merevitalisasi diri dengan melakukan pengembangan usaha untuk sektor-sektor swasta dengan pembangunan: High Rise Building (Bakrie Tower, Apartemen), infrastruktur (Jalan TOL). Seiring dengan perkembangan tersebut, kualitas dan mutu tetap menjadi perhatian PT. Hutama Karya. Hal ini terbukti dengan didapatkannya ISO 9001:2008, ISO 14001:2004 dan OHSAS 18001:2007.

Perubahan lingkungan strategis memacu PT. Hutama Karya untuk turut berubah. Berbagai rencana di masa depan dicanangkan, salah satunya adalah menjadi perusahaan terbuka sebelum tahun 2015.

2.2 Visi dan Misi

Visi

Menjadi Perusahaan Industri Konstruksi yang Handal dan Terkemuka. Misi

Meningkatkan nilai perusahaan di bidang industri konstruksi secara profesional dalam memenuhi harapan Pemangku Kepentingan (Stakeholder).

Motto

"Inovasi Untuk Solusi"

INSAN HUTAMA senantiasa mencari alternatif cara baru dalam pengelolaan aktivitas dan pernyelesaian permasalahan.

Budaya Perusahaan

a. Insan Hutama senantiasa mengutamakan kepuasan pelanggan b. Keberpihakan pada kepuasan pelanggan

c. Pelanggan internal maupun pelanggan eksternal 2. Integritas

Insan Hutama memiliki moral dan etika usaha yang baik 3. Profesional

Insan Hutama bekerja sesuai tanggung jawab profesinya secara baik dan benar berdasarkan sistem manajemen dan GCG

Value Statements

"Kami bekerja secara profesional, berintegritas, dan senantiasa berinovasi untuk dapat dihandalkan dalam menghasilkan nilai tambah yang tumbuh berkesinambungan kepada para pemangku kepentingan"

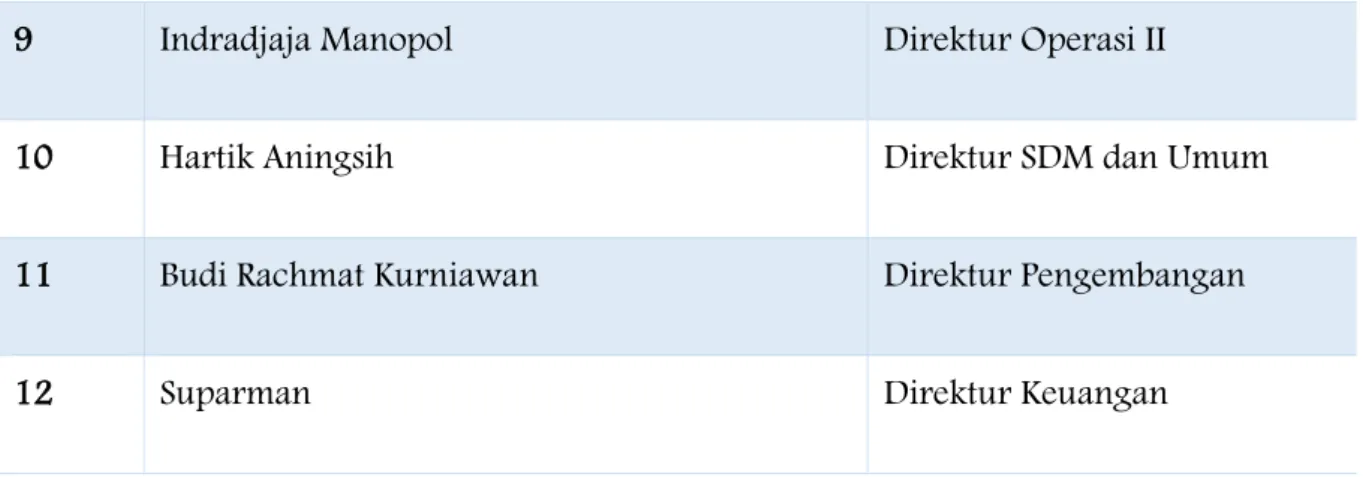

2.3 Organisasi Perusahaan

Struktur organisasi perusahaan PT. Hutama Karya terdiri atas Direktur Utama yang mengepalai beberapa Direktur, dan Direktur-Direktur yang mengepalai beberapa Divisi dan Wilayah. Struktur organissasi perusahaan PT. Hutama Karya secara sederhana dapat digambarkan seperti pada gambar II.4.

Gambar II.1 Struktur organisasi PT. Hutama Karya

Pejabat Dewan Direksi dan Manajemen PT. Hutama Karya saat ini, dapat dilihat pada tabel II.1.

Tabel II.1 Manajemen PT. Hutama Karya

No. Nama Jabatan

1 Achmad Hermanto Dardak Komisaris Utama

2 Max Tamaela Komisaris

3 M.I. Zulkarnain Duki Komisaris

4 Arlen Tobana Pakpahan Komisaris

5 Achmad Budhi Patria Komisaris

6 Eddy Yusbar Badaruddin Komisaris

7 Tri Widjajanto Joedosastro Direktur Utama

9 Indradjaja Manopol Direktur Operasi II

10 Hartik Aningsih Direktur SDM dan Umum

11 Budi Rachmat Kurniawan Direktur Pengembangan

12 Suparman Direktur Keuangan

2.4 Inovasi

Gambar II.2 SOSROBAHU

SOSROBAHU adalah Unit Putar Hidraulik Tanpa Gesekan (Hydraulic Non Friction Rotating Device), seperti pada gambar II.5 merupakan konstruksi disk dari besi tuang berdiameter 80 cm, yang diletakkan ditengah – tengah (centre line) dari tiang jembatan. Teknologi pemutar pier head di atas kolom ini memungkinkan pier head beton dicor sejajar arah memanjang jalan/jembatan, dan setelah umur beton mencukupi, pier head diputar hingga posisi yang diinginkan. .Dengan teknologi ini akan mereduksi biaya konstruksi, terutama di lokasi padat penduduk atau padat lalu lintas. Beberapa proyek yang dikerjakan PT. Hutama Karya dengan menggunakan teknologi SOSROBAHU dapat dilihat pada tabel II.2.

Tabel II.2 Proyek-proyek yang menggunakan Teknologi Sosrobahu

1 Cawang-Tanjung Priok Toll Way Jakarta, Indonesia 1988

2 Harbour Road Toll Way Jakarta, Indonesia 1994

3 Metro Manila Highway Manila, Philiphina 1996

4 Kuala Lumpur Middle Ring Road II Kuala Lumpur, Malaysia 1996

Pier head pada Proyek Jalan Tol Cawang Tanjung Priok yang dibuat dengan Teknologi SOSROBAHU dapat dilihat pada gambar II.6.

Gambar II.3 Proyek Jalan Tol Cawang Tanjung Priok tahun 1998

2.5 Standar Internasional

Sebagai bentuk komitmen PT. Hutama Karya terhadap kepuasan pelanggan, tuntutan keselamatan dan kesehatan kerja serta lingkungan, PT. Hutama Karya menerapkan standar manajemen Mutu, K3 dan Lingkungan. Komitmen tersebut dibuktikan dengan diperolehnya sertifikat berstandar internasional, yaitu:

Gambar II.4 Sertifikat ISO 9001:2008 Sertifikat ISO 14001:2004

Gambar II.5 Sertifikat ISO 14001:2004 Sertifikat OHSAS 18001:2007

Gambar II.6 Sertifikat OHSAS 18001:2007

2.6 Anggota Assosiasi

Asosiasi Kontraktor Indonesia Asosiasi Kontraktor Listrik dan Mekanikal Indonesia

Lembaga Pengembang Jasa Konstruksi Real Estate Indonesia

2.7 Cabang dan Anak Perusahaan

2.7.1 HAKAASTON

Gambar II.7 Logo PT. HAKAASTON

PT. HAKAASTON berdiri tanggal 25 November 2010 yang bergerak dalam bidang kontraktor konstruksi sipil. PT. HAKAASTON memiliki 17 unit Asphalt Mixing Plant (AMP), yang dilengkapi dengan sarana laboratorium dan stone crusher sendiri di beberapa unit-unitnya. Unit AMP ini tersebar di berbagai daerah di Indonesia untuk memenuhi order dari customer-customer.

Selain mengerjakan proyek-proyek penghamparan, PT. HAKAASTON juga melayani pembelian tunai atau retail. Untuk recana ke depan PT. HAKAASTON akan memulai produksi aspal emulsi (dalam proses pengembangan di unit AMP Cikunir) dan batching plant (produksi beton).

2.7.2 HAKAPOLE

Gambar II.8 Logo PT. HAKAPOLE

PT. HAKAPOLE didirikan tanggal 25 November 2010, sebagai anak perusahaan PT. Hutama Karya (Persero) yang bergerak di bidang industri baja, meliputi :

Steel Pole : Monopole, Polygonal Pole, dan High Mast

Steel Tower : Tower Transmisi, Tower BTS.

Steel Structure : Rangka Baja (pabrik, gedung, jembatan rangka baja, dll), Guard Rail.

Metal Industries

: Tabung Gas, Spare Part Otomotif, Tanki Transformator, Pekerjaan Mechanical/Electrical

2.7.3 HK REALINDO

Gambar II.9 Logo PT. HK REALTINDO

PT. HK REALTINDO merupakan anak perusahaan pertama PT. Hutama Karya (Persero) yang bergerak dalam pengembangan property dan perumahan. Didirikan pada 10 Mei 2010, sejak awal hingga saat ini, PT. HK REALTINDO telah mengembangkan berbagai produk, dan properti perumahan yang strategis dan tersebar hampir di seluruh nusantara.

Berikut adalah beberapa proyek besar yang ditangani oleh PT. HK REALTINDO: 1. The H Residence

2. The H Tower 3. Kubikahomy 4. Techno Tower 5. Office Tower Antam 6. Townsite Antam

7. Office Area di Jababeka

2.8 Pelaksanaan Disiplin Kerja

Kedisiplinan kerja sangat penting agar karyawan PT. HUTAMA KARYA dapat menciptakan lingkungan kerja yang kondusif. Untuk itulah perlu untuk dikeluarkannya suatu tata tertib karyawan perusahaan tersebut, diantaranya :

1. Jam Kerja

a. Jam kerja hari Senin s/d Sabtu (kecuali jam kerja dilapangan, masuk setiap hari). b. Masuk kerja : Pukul 08.00 WIB

c. Pulang kerja : Pukul 17.00 WIB

d. Istirahat : Pukul 12.00 – 13.00 WIB 2. Jam Lembur

Bagi karyawan yang bekerja terus selama 1 (satu) jam atau lebih bahkan bisa sampai 24 jam setelah jam 18.00 WIB bisa diperhitungkan sebagai jam lembur. Besarnya uang lembur per jam diberikan sesuai dengan ketentuan yang berlaku.

3. Tidak Masuk Kerja

Bagi karyawan yang tidak masuk kerja karena sakit selama 1 (satu) hari atau lebih, harus ada bukti surat keterangan dari dokter. Bila tidak ada surat keterangan dari dokter maka dipotong dari hak cutinya.

4. Hak Cuti Karyawan

Bagi karyawan hak cuti yang diterima adalah 12 hari per tahun. Sedangkan untuk izin, maksimal 12 hari dalam setiap bulan dan meminta izin kepada Kepala Divisi.

18

BAB III

PENGENALAN PROYEK

3.1 Prosedur mendapatkan proyek

3.1.1 Prosedur Mendapatkan Proyek Secara Umum

Dalam menentukan kontraktor pelaksana dalam suatu pembangunan proyek, dilakukan proses yang sudah ditentukan untuk mencapai kontrak/perjanjian sehingga pekerjaan dapat dilakukan. Dimana proses yang dilakukan oleh kontraktor dalam mendapatkan proyek adalah sebagai berikut:

1. Pelelangan

Yaitu pengadaan barang/jasa yang dilakukan secara terbuka dengan pengumuman secara luas melalui media cetak atau pengumuman resmi, sehingga masyarakat luas/dunia usaha yang berminat dan memenuhi kualifikasi dapat mengikutinya, dan nantinya didapat harga penawaran yang kompetitif. Pelelangan itu sendiri terdiri dari dua macam:

a. Pelelangan terbuka

Diikuti oleh semua jasa konstruksi yang berminat dan sesuai dengan bidang dan sub bidang kerja/grade

b. Pelelangan terbatas

Hanya diikuti oleh jasa konstruksi yang diundang dan sesuai dengan bidang dan sub bidang yang dikerjakan.

2. Pemilihan Langsung

Yaitu pengadaan barang/jasa yang dilakukan tanpa melalui pelelangan dan hanya diikuti oleh penyedia barang/jasa yang memenuhi syarat. Pemilihan langsung dilakukan dengan cara membandingkan penawaran (dimana terdapat tiga penawaran) dan melakukan negosiasi baik teknik maupun harga, sehingga diperoleh harga yang wajar dan secara teknis dapat dipertanggungjawabkan.

3. Penunjukkan Langsung

Yaitu pengadaan barang/jasa dengan cara menunjuk langsung kepada satu penyedia barang/jasa. Penunjukan langsung ini dilakukan bila dalam kondisi bencana alam, hak paten dan bila telah dua kali lelang gagal. Nilainya pun kurang dari 100 juta.

Banyak tahapan yang harus dilakukan untuk mendapatkan proyek. Mulai dari tahap pengembangan konsep, tahap perencanaan, tahan pelelangan, tahap pelaksanaan, tahap pemeeliharaan dan pengoperasian.

Tahap awal bagi kontraktor adalah tahap pelelangan. Untuk mengidentifikasi kemampuan kontraktor yang akan mengikuti pelelangan diperlukan prakualifikasi. Prakualifikasi merupakan kegiatan registrasi, klasifikasi, dan kualifikasi kontraktor. 3.1.2 Prosedur Mendapatkan Proyek Jalan Tol Cinere – Jagorawi Seksi II A

Dalam menentukan kontraktor pelaksana dalam suatu pembangunan proyek, dilakukan proses yang sudah ditentukan untuk mencapai kontrak/perjanjian sehingga pekerjaan dapat dilakukan. Pada Proyek Jalan Tol Cinere – Jagorawi Seksi II A kontraktor utama ditentukan melalui pelelangan terbatas yang diikuti oleh beberapa kontraktor besar diantaranya ; Hutama Karya, Pembangunan Perumahan Wijaya Karya, Jaya Konstruksi dan PT. Yasa. PT. Hutama Karya pun terpilih menjadi kontraktor utama pada Proyek Jalan Tol Cinere – Jagorawi Seksi II A. PT. Hutama Karya dalam usaha memenangkan tender Proyek Jalan Tol Cinere – Jagorawi Seksi II A melalui prosedur seperti pada gambar III.1.

3.2 Gambaran Umum Proyek

Lokasi Proyek Jalan Tol Cinere - Jagorawi Seksi II A (Margonda - Raya Bogor) STA 16+700 s/d 20+200, sepanjang 3.50 km terletak diantara Jl. Margonda Raya dengan Jl. Raya Bogor di Cisalak, sejajar dengan Jl. H. Juanda, Depok – Jawa Barat.

Proyek ini termasuk dalam proyek JORR 2 yang rencananya akan dibangun mengelilingi Jakarta, bertujuan sebagai alternatif pintu masuk menuju Jakarta dan untuk Pengembangan kota-kota satelit di sekitar Jakarta.

3.2.1 Deskripsi Proyek INFORMASI UMUM

● Nama Proyek : Jalan Tol Cinere – Jagorawi Seksi IIA STA. 16+700 S/D STA. 20+200

● Lokasi Proyek : Margonda – Raya Bogor, Depok – Jawa Barat ● Pemilik Proyek : PT. TRANSLINGKAR KITA JAYA

● Konsultan : PT. PERENTJANA DJAJA ● Sifat Kontak : Lumpsum Fixed Price ● Uang Muka : 15% x Harga Kontrak ● Jaminan

Pelaksanaan

: 10% x Harga Kontrak

● Retensi : 5% x Harga Kontrak ● Lingkup Pekerjaan : - Umum

- Pembersihan Tempat Kerja - Pembongkaran

- Galian Struktur - Drainase - Subgrade

- Lapis Pondasi Agregat - Perkerasan

- Struktur Beton

- Perkerasan Baja Struktural - Pekerjaan Lain-Lain

- Pencahayaan, Lampu Lalu Lintas Dan Pekerjaan Listrik - Pekerjaan Plaza Tol

- Perngalihan Dan Perlindungan Utilitas Yang Ada - Pekerjaan Fasilitas Jalan Tol

JENIS KONSTRUKSI JALAN UTAMA

● Panjang Jalan Utama : 3.50 km (STA.16+700 S/D STA. 20+200) ● Konstruksi Perkerasan : Rigid Pavement (Tebal 27 cm)

● Konstruksi Bahu Jalan : Flexible Pavement (Tebal 7 cm) ● Jumlah JPO : 1 Buah, (Panjang Total 51 m) ● Jumlah Jembatan : 3 Buah, (Panjang Total 366 m) ● Jumlah Overpass : 5 Buah, (Panjang Total 50 m) JENIS KONSTRUKSI STRUKTUR

● Jembatan Kali Ciliwung : L = 80 m (4 Span = 10 m + 15 m + 40 m 15 m) ● Jembatan Kali Sugutamu 1 : L = 40 m (1 Span)

● Jembatan Situ Pangarengan : L = 135 m (9 Span = 9 x 15 m) ● Overpass Jalan Margonda : L = 2 x 17.8 m;

P = 47 m ● Overpass Pesona Khayangan : L = 9 m;

P = 3 x 18.2 m ● Overpass Jalan H. Daiman : L = 8 m;

P = 2 x 18.3 m ● Overpass Jalan M. Nail : L = 8 m;

P = 2 x 17.8 m ● Overpass Gamasetya : L = 8 m;

P = 2 x 17.8 m ● Sudetan Kali Sugutamu : L = 75.5 m ● Box Culvert STA. 20+012 : L = 1.5 m;

H = 2 m

3.3 Personalia dan organisasi proyek

Organisai proyek atau lebih dikenal dengan manejemen proyek adalah proses yang terdiri atas tindakan-tindakan perencanaan, pelaksanaan, pengorganisasian, pengaturan dan pengendalian sehingga proyek dapat dilaksanaan sesuai sasaran proyek, sesuai dengan biaya, mutu, dan waktu yang direncanakan.

Semakin baik suatu pengorganisasian proyek maka semakin optimal pula kelangsungan suatu proyek, hal ini seiring dengan kenyataan bahwa semakin besar suatu proyek maka

pengoranisasian proyek yang dilaksanakan juga akan terlihat rumit. Secara garis besar, pengorganisasian proyek memiliki arti penting antara lain :

1. Membantu pencapaian tujuan proyek.

2. Menjaga keseimbangan antara tujuan proyek yang saling bertentangan atau kepentingan yang berbeda dalam proyek.

3. Mencapai efesiensi dan efektifitas penyelesaian proyek.

Struktur organisasi Proyek Jalan Tol Cinere - Jagorawi Seksi II A dapat dilihat pada gambar III.2.

Gambar III.2 Struktur organisasi Proyek Jalan Tol Cinere - Jagorawi Seksi II A

3.4 Proses pelaksanaan proyek

Untuk mempermudah dalam memanajemen proyek, maka pelaksanaan Proyek Jalan Tol Cinere – Jagorawi Seksi II A ini dibagi dalam 4 zona :

Zona 1 ini terletak diantara Konstruksi Box Tunnel yang berada di Margonda dengan Konstruksi Jembatan Ciliwung.

2. Zona 2 (Ciliwung – Sugutamu 3)

Zona 2 ini terbagi menjadi 2 bagian, yaitu : a. Zona 2A

Zona 2A ini terletak diantara Konstruksi Jembatan Ciliwung dengan Sodetan Sugutamu 1.

b. Zona 2B

Zona 2B ini terletak diantara Sodetan Sugutamu 1 dengan Konstruksi Jembatan Sugutamu 3.

3. Zona 3 (Sugutamu 3 – OP Gamasetya) Zona 3 ini terbagi menjadi 3 bagian, yaitu : a. Zona 3A

Zona 3A ini terletak diantara Konstruksi Jembatan Sugutamu 3 dengan Konstruksi Overpass Adikarya.

b. Zona 3B

Zona 3B ini terletak diantara Konstruksi Overpass Adikarya dengan Konstruksi Overpass M. Nail.

c. Zona 3C

Zona 3C ini terletak diantara Konstruksi Overpass M. Nail dengan Konstruksi Overpass Gamasetya.

4. Zona 4 (OP Gamasetya – Akhir Proyek) Zona 4 ini terbagi menjadi 3 bagian, yaitu :

a. Zona 4A

Zona 4A ini terletak diantara Konstruksi Overpass Gamasetya dengan Konstruksi Jembatan Penyebrangan Orang Pangarengan.

b. Zona 4B

Zona 4B ini terletak diantara Konstruksi Jembatan Penyeberangan Orang Pangarengan dengan Konstruksi Jembatan Pangarengan.

c. Zona 4C

Zona 4C ini terletak diantara Konstruksi Jembatan Pangarengan sampai akhir proyek.

Pembagian zona kerja secara keseluruhan dan secara sederhana dapat dilihat pada gambar III.3.

Gambar III.3 Pembagian zona kerja

3.5 Rencana Mutu Keselamatan dan Kesehatan Kerja Lingkungan (RMK3L)

Rencana Mutu, Keselamatan & Kesehatan Kerja dan Lingkungan (RMK3L) Proyek merupakan gambaran untuk memenuhi komitmen perusahaan yaitu, untuk memenuhi kepuasan pelanggan dan seluruh komunitas yang berhubungan dengan seluruh kegiatan Proyek pembangunan Jalan Tol Ruas Cinere - Jagorawi Seksi II A STA. 16+700 s/d STA. 20+200

dengan cara mengendalikan setiap resiko terhadap Mutu, Keselamatan, Kesehatan Kerja dan Lingkungan (MK3L) sehingga akan dihasilkan proses kerja dan produk yang berkualitas, sehat dan aman baik terhadap manusia maupun lingkungan.

Rencana Mutu, Keselamatan & Kesehatan Kerja dan Lingkungan merupakan integrasi pemenuhan Sistem Manajemen Mutu ISO 9001 : 2000, OHSAS 18001 dan ISO 14001 yang dituangkan dalam prosedur yang dapat digunakan untuk melihat, memeriksa, mengkaji, menilai, mengukur efektifitas, mengetahui ketaatan atau kepatuhan petugas selama proses pelaksanaan proyek.

Sistem Manajemen Mutu, Keselamatan & Kesehatan Kerja dan Lingkungan (SMMK3L) ini merupakan integrasi dari Sistem Manajemen Mutu (SMM), Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) dan Sistem Manajemen Lingkungan (SML) yang sebelumnya dilaksanakan dengan sistem terpisah. Tujuan dilakukannya integrasi Sistem Manajemen Mutu, Sistem Manajemen Keselamatan dan Kesehatan Kerja dan Sistem Manajemen Lingkungan adalah agar dapat diperoleh sistim manajemen perusahaan yang ringkas, praktis dan efektif serta mengikuti perkembangan teknologi informatika.

3.5.1 Sasaran

Sasaran yang akan dicapai dari Sistem Manajemen Mutu, Keselamatan & Kesehatan Kerja dan Lingkungan (SMMK3) Proyek Pmbangunan Jalan Tol Cinere – Jagorawi Seksi II A ini antara lain:

I. SASARAN MUTU:

1. Target waktu pelaksanaan proyek 420 hari kerja 2. Target pencapaian efisiensi biaya sesuai ARP 87,12% 3. Target pencapaian efisiensi material sesuai ARP 36,75%

4. Target jumlah complain temuan mutu produk oleh owner 0 (nol) kasus

5. Menuruka tingkat kesalahan pekerjaan dari 2 kali perbulan menjadi maksimum 0 (nol) kali perbulan

6. Meningkatkan tingkat kedisiplinan karyawan dari 40% - 10%

7. Meningkatkan keuntungan perusahaan dari rencana laba hingga melebihi efisiensi proyek

1. Tidak ada kecelakaan kerja yang terjadi (Zero Accident).

2. Peningkatan kepedulian karyawan dan mitra kerja terhadap K3L. 3. Peningkatan kesehatan karyawan dan tenaga kerja.

4. Kesesuaian dengan peraturan perundangan terkait K3L. 5. Kesiagaan menghadapi keadaan darurat.

III. SASARAN LINGKUNGAN:

1. Mengurangi adanya keluhan/komplain dari komunitas disekitar lingkungan proyek. 2. Mengurangi pencemaran udara dari emisi gas buang yang dihasilkan kendaraan

operasional dan alat berat ataupun kebisingan genset.

3. Mengurangi pemakaian sumber daya alam yang tidak dapat diperbaharui (listrik, air dll).

4. Penggunaan/pemilihan bahan ramah lingkungan dan bahan yang mudah diuraikan oleh alam/ dapat didaur ulang.

5. Mengurangi ceceran/tumpah BBM dan pelumas yang berdampak pada pencemaran tanah.

3.5.2 Ruang Lingkup RMK3L

Ruang Lingkup RMK3L mencakup implementasi sistem manajemen di perusahaan termasuk semua persyaratan yang diberlakukan oleh ISO 9001:2000, ISO 14001:2004 dan OHSAS 18001:1999 mulai dari proses Persiapan, Pelaksanaan sampai dengan Serah Terima.

3.5.3 Kebijakan MK3L

Dalam mencapai visi menjadi perusahaan industri konstruksi yang handal dan terkemuka, seluruh direksi dan manajemen PT HUTAMA KARYA (Persero) berkomitmen untuk memberi kepuasan pelangan dengan menetapkan hal-hal sebagai berikut:

Mematuhi dan memenuhi semua ketentuan peraturan perundangan dan persyaratan lain yang relavan terkait dengan kegiatanperusahaan untuk tercapainya kepuasan pelanggan.

Mencegah terjadinya bahaya yang dapat mengakibatkan cidera, sakit akibat perkerjaan, pencemaran dan mengendalikan penggunaan sumber daya alam serta aspek lainya yang berdampak negative terhadap lingkungan,

Menjamin seluruh karyawan dan partner bisnis lainnya kompeten dengan cara memberikan pelatihan yang memadai sesuai dengan tugas-tugasnya dan memastikan lingkungankerja bebas dari minuman keras, narkoba dan segala jenis senjata illegal.

Konsisten melaksanakan peningkatan secara berkesinambungan terhadap penerapan Sistem Manajemen dan mejadikan kebijakan ini sebagai kerangka acuan dalam penerapan Tujuan dan Sasaran Perusahaan

Struktur tanggap darurat Proyek Jalan Tol Cinere – Jagorawi Seksi II A dapat dilihat pada gambar III.4. Sedangkan untuk bagan alir tanggap darurat Proyek Jalan Tol Cinere – Jagorawi Seksi II A dapa tdilihat pada gambar III.5, dan untuk bagan alir penanganan kecelakaan yang mungkin terjadi dapat dilihat pada gambar III.6.

31

BAB IV

KEGIATAN YANG DIAMATI

4.1 Lingkup Pekerjaan

Proyek Ruas Tol Cijago seksi IIA yang dibangun sepanjang Jl. Ir. Juanda – Depok, direncanakan terdiri dari 1 buah JPO sepanjang 51 m, 3 buah Jembatan dengan panjang total 366 m, dan 5 buah Overpass dengan panjang total 80 m. Pekerjaan dikerjakan oleh PT Hutama Karya sebagai kontraktor pemenang tender.

Metode kerja yang dilakukan oleh kontraktor pelaksana untuk tiap kegiatan didasarkan menurut suatu aturan yaitu spesifikasi teknis dan rencana kerja proyek yang dibuat oleh Konsultan Perencana. Spesifikasi teknis dan rencana kerja proyek tersebut memuat syarat dan standar pekerjaan yang harus dilakukan oleh Kontraktor Pelaksana.

Selama praktikan melaksanakan praktek kerja lapangan di proyek tersebut, pekerjaan yang diamati meliputi pekerjaan lapangan seperti sebagai berikut;

1. Pelaksanaan pondasi bored pile. 2. Pembebanan pondasi bored pile. 3. Penulangan footing.

4.2 Pekerjaan yang Diamati

Pekerjaan yang kami amati pada Proyek Jalan Tol Cinere – Jagorawi Seksi II A meliputi : 4.2.1 Pelaksanaan Pondasi Bored Pile.

Pondasi yang digunakan pada proyek Ruas Tol Cijago seksi IIA seluruhnya adalah pondasi bored pile. Alasan dipakai bore pile dikarenakan pada hasil survey lapangan lebih disarankan memakai bored pile, dan juga untuk menghindari polusi suara yang muncul akibat bisingnya alat dari alat pancang, dikarenakan proyek dekat dengan pemukiman dan daerah yang ramai akan kegiatan.

Berikut diuraikan hasil pengamatan yang dilakukan praktikan terhadap pekerjaan bore pile jembatan sugutamu.

Lokasi Pekerjaan : Jembatan Sugutamu-1, Sta. 18+000

Jumlah Bore Pile : 2 x12 (Abutment 1) + 2 x12 (Abutment 2).

Kedalaman Bore Pile : 12 m.

Mutu Beton : Beton kelas B-2, Slump 16±2.

Mutu Besi : BJTD-40.

Proses pembuatan besi tulangan bored pile pertama direncanakan oleh konsultan kemudian dihitung kembali oleh kontraktor seperti terlihat pada gambar IV.1 dan IV.2. kemudian dilakukan perangkaian tulangan di los kerja yang terdapat di base camp yang diawasi oleh konsultan pengawas. Semua rangkaian tulangan yang sudah jadi kemdian di mobilisasi ke lokasi lalu di tempatkan pada titik-titik bor yang sudah di rencanakan sesuai dengan gambar kerja.

Gambar IV.3 Konfigurasi Bore Pile A1 dan A2 Jembatan Sugutamu-1

Perencanaan sumber daya dilakukan oleh kontraktor dengan mempertimbangkan faktor ekonomis dan efisiensi, oleh karna itu kontraktor menggunakan sub-kontraktor Berdikari sebagai pelaksana pekerjaan pondasi yang diawasi oleh kontraktor. Sumber daya yang digunakan oleh sub-kontraktor dapat dilihat pada tabel IV.1.

Tabel IV.1 Sumber daya bored pile

METODE PELAKSANAAN

a. Pembersihan Lahan

Land clearing.

Pembuatan jalan masuk sementara untuk alat berat.

Gambar IV.4 Pembersihan lahan b. Pengukuran

Data kedalam bore pile dan shop drawing.

Penentuan titik-titik koordinat bore pile.

Pengecekan elevasi tanah asli.

Penentuan elevasi pinjaman.

c. Setting Alat Bore Pile

Penempatan posisi alat bore pile pada titik yang akan di bor seperti terlihat pada gambar IV.5. Semaksimal mungkin tidak terlalu mengganggu traffic.

Pemasangan rambu-rambu untuk mencegah terjadinya kecelakaan.

Persiapan peralatan kebersihan (tanki air, peralatan tangan).

Excavator + dump truck untuk mengangkut buangan tanah bore pile seperti terlihat pada gambar IV.6.

Gambar IV.5 Alat bor siap digunakan

Gambar IV.6 Pengangkutan tanah galian d. Pengeboran

Casing diangkut dari base camp menggunakan mobil trailer seperti terlihat pada gambar IV.7.

Pengeboran bisa dilakukan setelah pada posisi yang pas dan semua peralatan dan fasilitas pendukung dalam keadaan siap.

Pengangkatan casing dilakuan oleh craine dapat di lihat pada gambar IV.8.

Pengeboran dengan sistim Dry Drilling. Pengeboran dilakukan sampai kedalaman rencana (sesuai desain) dengan menggunakan Auger.

Pemasangan casing dilakukan setelah pengeboran mencapai kedalaman kisaran 4 hingga 5 meter meter seperti di lihat pada gambar IV.9.

Gambar IV.7 Mobilisasi casing

Gambar IV.9 Casing sudah terpasang e. Cek Kedalaman Bored Pile

Surveyor selalu standby untuk memantau kedalam bore pile. Hingga pengeboran mencapai kedalaman rencana.

Setelah kedalaman lubang bor disetujui oleh Konsultan Pengawas, PT. Perentjana Djaja, maka dilakukan pembersihan dasar lubang dengan Cleaning Bucket seperti terlihat pada gambar IV.10.

Gambar IV.10 Cleaning bucket f. Pemasangan Besi Tulangan

Besi tulangan sudah dipersiapkan di workshop seperti terlihat pada gambar IV.11.

Besi tulangan dimobilisasi menggunakan truck trailer di bantu crane service.

Pemasangan besi tulangandapat dilihat pada gambar IV.12 dilakukan menggunakan crane service 25 ton.

Penyesuaian posisi dengan memakai beton decking/spaces sesuai spesifikasi, yaitu 7,5 cm.

Penyambungan besi tulangan menggunakan las. Dengan memperhatikan ketentuan-ketentuan engineering.

Gambar IV.12 Pemasangan besi tulangan

g. Pengecoran

Pengecoran dilakukan setelah besi tulangan terpasang dengan baik.

Pipa Tremi dipasang sampai mencapai dasar lubang bor.

Sebelum dimulainya pengecoran, terlebih dahulu diambil sample beton (silinder 15 x 30 cm) untuk pengetesan mutu beton.

Truk mixer dari baching plan agung beton seperti terlihat pada gambar IV.13.

Pengecoran dilakukan dengan menggunakan pipa tremi diameter 8“. Dituang langsung dari concrete mixer menggunakan concrete pump seperti terlihat pada gambar IV.14 dan gambar IV.15.

Pengecoran menggunakan beton mutu K-350.

Pipa Tremi dipotong berdasarkan volume beton yang telah dituangkan ke dalam lubang dengan tetap menjaga jarak tremi minimum 2 m di bawah kepala beton seperti terlihat pada gambar IV.16.

Setelah pengecoran mencapai permukaan/elevasi yang direncanakan, maka temporary casing dapat dicabut dan pengerjaan bore pile selesai seperti terlihat pada gambar IV.17.

Gambar IV.13 Truck mixer

Gambar IV.14 Concrete pump

Gambar IV.17 Casing diangkat setelah pengecoran selesai Masalah yang sering dihadapi pada pekerjaan bored pile :

Adanya bangunan atau batu yang terdapat dibawah tanah, sehingga harus menghancurkan dahulu bangunan atau batu tersebut.

Tanah yang labil dan berlumpur, sehingga dapat terjadi longsoran.

Kerusakan peralatan

Faktor lalulintas yang sering macet, sehingga menghambat pekerjaan, ataupun perjalanan peralatan dan bahan yang dibutuhkan untuk pekerjaan.

4.2.2 Loading Test Compression.

Uji pembebanan tiang (pile loading test) adalah suatu metode yang digunakan dalam pemeriksaan terhadap sejumlah beban yang dapat didukung oleh suatu struktur dalam hal ini adalah pondasi. Pile loading test diperlukan unuk membuktikan akurasi perhitungan desain kapasitas daya dukung tiang di lapangan.

Percobaan loading test axial kapasitas 700 ton ( 200 % ) dilakukan terhadap bored pile d = 1000 mm – BP37. Percobaan yang dikukan menggunakan sistem angkur dan sesuai dengan spesifikasi ASTM D1143-81 dengan prosedur pembacaan dan pembebanan siklik (cyclic loading procedure).

DATA PEKERJAAN:

Jenis Pondasi : Bored Pile

Kedalaman : 16 m

Diameter : 1000 mm

Mutu Beton : K 350

Beban Rencana : 350 Ton

Beban Pengujian : 2 x Beban Rencana ( 700 Ton )

Pile test no. : BP-37

Metode Pembebanan : Pembebanan dengan sistem angkur

(Compression by Anchorage System)

Prosedur Pembebanan : Slow Maintained Loading

Standar Prosedur : ASTM D1143-81

Uji pembebanan tiang dilakukan pada titik bor BP-28 dengan denah seperti gambar di bawah:

Denah dari pile yang akan diuji adalah bore pile nomor BP-28, dan juga 4 (empat) bore pile lainnya yang digunakan dalam proses pegujian yang terlihat seperti pada gambar IV.18 dan gambar IV.19.

Gambar IV.19 Denah tes pile 2

Tampak depan dan tampak samping rencana pengujian bore pile seperti terlihat pada gambar IV.20 dengan detail potongan 1-1 dan potongan 2-2 seperti pada gambar IV.21, dan detail A pada gambar IV.22.

Gambar IV.21 Potongan 1-1 dan potongan 2-2

Anchor pile dan test pile dilapangan terlihat pada gambar IV.23

Gambar IV.23 Anchor pile dan test pile

PERSIAPAN

a. Tenaga Kerja :

Pelaksana : 2 orang

Mandor : 1 orang

Pekerja : 10 orang b. Alat yang digunakan :

Gambar IV.24 Hydrolic jack

Hydrolic jack yang digunakan seperti pada gambar IV.24, berfungsi untuk mengangkat atau mendorong benda yang berat. Spesifikasi Hydrolic jack yang digunakan telihat pada tabel IV.2.

Tabel IV.2 spesifikasi Hydrolic jack

Gambar IV.25 Electric pump

Pompa seperti terlihat pada gambar IV.25 berfungsi untuk mendorong hydrolic jack dengan spesifikasi pada tabel IV.3.

Tabel IV.3 spesifikasi electric pump

Extentiometer (dial gauge)

Gambar IV.26 dial gauge

Dial gauge seperti pada gambar IV.26 digunakan untuk untuk: HYDRAULIC JACK

No. Of Unit 1 (Satu) unit Kapasitas 1000 ton Diameter of Piston 450 mm Effective Area 1589,625 cm2 Jack Diameter 680 mm Brand DYG 1000

POMPA (ELECTRIC PUMP)

Jumlah 1 (Satu) buah Max. Pressure 10.000 Psi Merk Enerpac

EXTENTIOMETER (Dial Gauge)

Jumlah 10 (Sepuluh) buah Kapasitas 50 mm

Ketelitian 0,01 mm Merk Mituloyo

MANOMETER

Jumlah 1 (Satu) buah Kapasitas 700 kg/cm2 Merk Yamamoto

a) mengukur kerataan permukaan bidang datar

b) mengukur kerataan permukaan serta kebulatan sebuah poros c) mengukur kerataan permukaan dinding Cylinde

Spesifikasi dial gauge yang digunakan terlihat pada tabel Tabel IV.4 Spesifikasi Dial Gauge

Manometer

Gambar IV.27 Manometer

Manometer yang terlihat pada gambar adalah alat yang digunakan luas pada audit energi untuk mengukur perbedaan tekanan di dua titik yang berlawanan. Spesifikasi manometer yang digunakan terlihat pada tabel

Tabel IV.5 Spesifikasi Manometer

Gambar IV.28 Genset

Genset berfungsi sebagai penyedia listrik alternative. Genset yang digunkan seperti pada gambar IV.28.

Peralatan las

Peralatan las digunakan untuk mengelas tulangan dan casing dalam proses pengujian.

METODE PELAKSANAAN

Sebelum dilakukan pengujian tempat dan alatnya harus di setting terlebih dahulu seperti berikut:

Pengujian dilakukan pada tiang bor yang telah ditentukan.

Gambar IV.29 perataan kepala pile yang diuji

Pemasangan plat setebal 5 cm diatas kepala tiang seperti pada gambar IV.30.

Pemasangan hydraulic jack diatas plat seperti pada gambar IV.30

Pemasangan test beam diatas hydraulic jack, beri jarak 1,5-5 cm seperti pada gambar IV.31

Gambar IV.31 test beam

Pemasangan casing anchor pile kemudian dilas dengan rebar anchor pile seperti pada gambar IV.32.

Gambar IV.32 Casing dan rebar anchor pile

Pemasangan cross beam diatas test beam seperti pada gambar IV.33.

Gambar IV.33 pemasangan cross beam

Gambar IV.34 Pengelasan rebar tarik

Pemasangan casing diatas cross beam kemudian dilas dengan rebar tarik – rebar tarik menghubungkan casing tersebut dengan casing anchor pile

Pemasangan dudukan dial dan reference beam seperti pada gambar IV.35.

Gambar IV.35 dudukan dialdan reference beam

Gambar IV.36 dial pada reference beam

Pemasangan manometer pada pompa seperti pada gambar IV.37.

Gambar IV.37 Pemasangan manometer

Gambar IV.38 Pemasangan Selang

Terakhir dilakukan pemasangan akesoris lain seperti cover, pencatat waktu atau jam dan lain sebagainya seperti pada gambar IV.39.

Gambar IV.39 Cover

Beban, penurunan dan waktu akan dicatat saat penambahan dan pengurangan beban (grafik terlampir).

Beban dimasukkan dengan cara menyalakan pompa elektrik yang akan menggerakkan hydraulic jack.

Beban yang dimasukkan disesuaikan dengan kekuatan yang dihasilkan oleh pompa yang sudah dikalibrasi terlebih dahulu.

Hydraulic jack yang terpompa akan mendorong test pile yang ada di bawahnya sesuai dengan kekuatan yang diberikan.

Pembebanan dilakukan secara bertahap melalui 4 langkah. Pembebanan dilimpahkan pada tiang bor dengan siklus melalui pentahapan hingga memenuhi 200% beban rencana, kemudian baru rebound (beban 0 ton).

Tahap 1 = 0-25-50-25

Tahap 2 = 0-50-75-100-75-50-0

Tahap 3 = 50-100-125-150-125-100-50-0 Tahap 4 = 50-100-150-175-200-150-100-50-0

Tabel IV.6 Pembebanan Loading test

STEP CYCLE %OF DESIGN

LOAD

% OF ADDITIONAL LOAD

LOAD HOLDING TIME LOADING INTERVAL IN MINUTES

TON | KG/CM2 PSI

1 0 0 0 - 0.000 0.000 0 0

2 1 25 25 87.50 55.044 782.904 "A" 0-10-20-30-40-50-60 (max 2 hours)

3 1 50 25 175.00 110.089 1565.808 1 hour 0-10-20-30-40-50-60

4 1 25 -25 87.50 55.044 782.904 20 min: tes 0-10-20

5 2 0 -25 - 0.000 0.000 1 hour 0-10-20-30-40-50-60

6 2 50 50 175.00 110.089 1565.808 20 minutes 0-10-20

7 2 75 25 262.50 165.133 V 2348.713 "A" 0-10-20-30-40-50-60 (rnax 2 hours)

8 2 100 25 350.00 220.178 3131.617 1 hour 0-10-20-30-40-50-6C 9 o 75 -25 262.50 165.133 2348.713 20 minutes 0-10-20 10 2 50 -25 175.00 110.089 1565.808 20 minutes 0-10-20 1 1 2 0 -50 - 0.000 0.000 1 hour 0-10-20-30-40-50-60 12 3 50 50 175.00 110.089 1565.808 20 minutes 0-10-20 13 3 100 50 350.00 220.178 3131.617 20 minutes 0-10-20

14 3 125 25 437.50 275.222 3914.521 "A" 0-10-20-30-40-50-60 (max 2 hours)

15 3 150 25 525.00 330.267 4697.425 1 hoi r 0-10-20-30-40-50-60 16 3 125 -25 437.50 275.222 3914.521 20 minutes 0-10-20 17 3 100 -25 359,00 220.178 3131.617 20 minutes 0-10-20 18 3 50 -50 175.00 110.089 1565.808 20 minutes 0-10-20 19 O O 0 '-50 - 0.000 0.000 1 hour 0-10-20-30-40-50-60, 20 4 50 50 175.00' 110.089 1565.808 20 minutes 0-10-20 21 4 100 50 350.00 . 220.178 3131.617 20 minutes 0-10-20 22 4 150 50 525.00. 330.267 4697.425 20 minutes 0-10-20

23 4 175 25 612.50. 385.311 5480.329 "A." 0-10-20-30-40-50-60 (riax 2 hours)

24

—

4 200 25 700.00 440.355 6263.233 "B" 0-10-20-30-40-50-60 (for 4 hours)

and every 1 hour until 12 hours. (Max. 24 hour)

25 4 150 -50 525.00 330.267 4697.425 1 hour 0-10-20-30-40-50-60

26 4 100 -50 350.00 220.178 3131.617 1 hour 0-10-20-30-40-50-60

27 4 50 -50 175.00 110.089 1565.808 1 hour 0-10-20-30-40-50-60

28 4 0 -50 - 0.000 0.000 12 hours 0-10-20-30-40-50-60 (for 4 hours)

and every 1 hour until 12 hours. Li <aa (200%) : 700 TON E ectif area : 1589.625 CM2

J: ck Cap. 1000 TON MijrK DYG 1000 T

NOTE:

"A" Load is maintained for 1 hour or until settlement is not grather than 0.25 nm/hr with max 2 hours. "B" Load is maintained for 12 hours or until settlement is not grather than 0.25 mm/hr with max 24 hours ’

Hasil Loading test

Grafik hubungan beban dan penurunan terlihat pada gambar IV.40.

Gambar IV.40 Grafik hubungan beban dan penurunan Grafik hubungan beban dan waktu terlihat pada gambar IV.41.

Gambar IV.41 Grafik hubungan beban dan waktu Grafik hubungan penurunan dan waktu telihat pada gambar IV.42.

Gambar IV.42 Grafik hubungan penurunan dan waktu 4.2.3 Footing.

Footing adalah konstruksi yang sering kita kenal dengan pile cap, fungsinya sama yaitu

menyatukan pile yang sudah ada menjadi satu bagian utuh dalam footing. Dan footing merupakan bagian dari substructure atau struktur bagian bawah. Setelah pekerjaan pengerukan tanah selesai, maka pekerjaan footing selanjutnya yang akan dikerjakan. pekerjaan footing intinya meliputi pekerjaan instalasi tulangan, formwork, pengecoran, dan penimbunan tanah.

Pada pekejaan ini kami kami hanya mengamati sampai dengan instalasi tulangan, hal ini dikarenakan batas waktu yang diberikan untuk pelaksanaan praktik kerja lapangan sudah habis.

METODE PELAKSANAAN

a. Pembersihan Lahan

Pengerukan tanah sesuai elevasi dengan menggunakan excavator seperti pada gambar IV.43.

Gambar IV.43 pengerukan tanah dengan excavator

Pembersihan beton dilakukan secara manual pada gambar IV.44.

Gambar IV.44 pembersihan beton secara manual

Gambar IV.45 pembersihan beton dengan excavator

Beton ‘sisa’ sepeti pada gambar IV.46 kemudian dipindahkan dengan excavator, sehingga tulangan pile akan terlihat seperti pada gambar IV.47.

Gambar IV.47 beton sudah di potong b. Pengecoran Lantai Kerja

Setelah tanah sudah rata dan stabil maka langkah selanjutnya adalah pengecoran lean concrete dengan mutu beton kelas c seperti pada gambar IV.48.

Pengecoran dibantu menggunakan concrete pump truck berfungsi sebagai penyalur beton ke daerah yang akan di cor, dan truck mixer pembawa beton dari baching plant.

Pengecoran dibantu beberapa pekerja dengan urutan pengecoran selebar 4 m terlebih dahulu setebal 10 cm.

Gambar IV.48 Lantai kerja c. Penulangan dan Formwork

Selanjutnya adalah mendatangkan tulangan yang sudah dipotong dan dibentuk dari workshop, serta formwork sudah siap dilapangan. Semua material harus terjaga dari bersentuhan langsung dengan tanah.

Langkah selanjutnya adalah pemasangan beton decking seperti pada gambar IV.49 yang berfungsi agar tulangan tidak menyentuh dasar pondasi dan sebagai pembentuk selimut beton.

Kemudian proses pemasangan tulangan footing dan steak pada gambar IV.50 untuk tulangan pilar sesuai gambar kerja yang diawasi oleh konsultan pengawas

Langkah selanjutnya adalah pemasangan formwork seperti pada gambar IV.51 yang sudah dibuat pada los kerja agar mudah dalam pemasangan.

Gambar IV.49 Bantalan beton

Gambar IV.51 Formwork telah terpasang Masalah yang sering dihadapi pada pekerjaan footing :

Faktor cuaca yang tidak bersahabat.

Truck mixer yang telat datang.

Tulangan yang tidak sesuai spesifikasi. 4.2.4 Oprit

Pelat Injak (Oprit) adalah suatu konstruksi yang berada sebelum konstruksi utama jembatan. Pelat injak berfungsi memberi bidang datar sebelum memasuki lantai jembatan sehingga dapat meminimalisir kerusakan pada lantai jembatan.

Walaupun struktur plat injak posisinya berada di belakang back wall abutment-nya, namun sebenarnya struktur plat injak itu merupakan struktur tersendiri yang terpisah dari struktur jembatan utama, pada saat perakitan tulangan pun tidak ada tulangan dari plat injak yang diikat dengan tulangan dari abutment. Plat injak berfungsi menghubungkan jalan dan jembatan sehingga tidak terjadi perubahan ketinggian yang terlalu mencolok pada keduanya. Secara khusus, fungsi dari struktur plat injak adalah untuk mencegah terjadinya penurunan setempat (settlement) pada tanah dasar di belakang jembatan, yang diakibatkan adanya beban kendaraan sebagai beban terpusat pada daerah di belakang back wall abutment, dimana kendaraan cenderung mengurangi kecepatan bila hendak memasuki jembatan tepat di belakang back wall abutment, sehingga diperlukan suatu struktur beton bertulang yang

harus mampu menahan beban rencana tersebut akibat gaya rem kendaraan dan beban mati kendaraan.

METODE PELAKSANAAN

Pada proyek ini kami mengamati pekerjaan oprit yang dilakukan pada jembatan diatas overpass. Berikut tahapan pekerjaannya ;

a. Persiapan

Perlu dilakukan pembersihan lahan dengan menggunakan alat berat seperti pada gambar IV.52.

Pembersihan existing jalan yang berupa trotoar, kerb dan aspal.

Pemasangan rambu di pinggir jalan sepanjang pekerjaan.

Gambar IV.52 Pembersihan menggunakan excavator b. Lantai Kerja

Lapis tanah dasar diratakan menggunakan tandem roller seperti pada gambar IV.53.

Lantai kerja bisa berupa lean concrete atau split yang dipadatkan seperti pada gambar IV.54.

Pemadatan subbase menggunakan alat berat.

Gambar IV.53 Pekerjaan tanah dasar

Gambar IV.54 Pekerjaan lantai kerja c. Pembesian

Plastik atau bond breaker digelar terlebih dahulu sebelum pembesian.

Gambar IV.55 Pembesian oprit d. Pengecoran

Pengecoran pada gambar IV.56 dilakukan secara bertahap dengan menggunakan truck mixer dan bantuan excavator.

Pemasangan kerb dilakukan secara manual

Masalah yang sering dihadapi pada pekerjaan oprit :

Trafic yang padat.

Truck mixer yang telat datang.

75

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan uraian yang telah dibahas pada bab-bab sebelumnya serta pengamatan secara langsung selama 2 bulan, dapat disimpulkan sebagai berikut :

1. Pondasi yang digunakan pada proyek ini adalah pondasi tiang bor dengan kedalaman bervariasi sekitar 12 – 16 m dengan d = 1000 mm.

2. Pembebanan pada tiang bor dilakukan dengan menggunakan sistem angkur dan sesuai dengan spesifikasi ASTM – D1143-81 dengan prosedur pembacaan dan pembebanan siklik.

3. Tanah dasar untuk footing haruslah rata dan stabil. Pekerjaan pembesian pada kolom pier dapat dipasang bersamaan dengan pembesian footing.

4. Penulangan pada pekerjaan oprit menggunakan tipe perkerasan bersambung tanpa tulangan dan tidak menggunakan expansion joint.

5.2 Saran

1. Penerapan K3L pada proyek sudah berjalan dengan baik terlihat dari pekerja yang sudah menggunakan APD saat berada di lapangan dan spanduk-spanduk K3L yang banyak terdapat dilokasi proyek. Namun masih ada satu dua pekerja yang masih belum menggunakan APD saat berada di lapangan, alangkah baiknya bila semua pekerja di lapangan menggunakan APD dengan lebih menggencarkan safety patrol yang sudah dilaksanakan.

2. Komunikasi yang terjalin baik dan sesuai dapat meningkatkan produksi kerja, dan meminimalisir keterlambatan pekerjaan, selain itu dapat membuat pekerjaan menjadi efektif dan efisien.

3. Dalam pekerjaan pengecoran sebaiknya traffic pada pengiriman lebih diperhatikan agar tidak terjadi keterlambatan truck mixer.

4. Pekerjaan pengecoran yang berdekatan dengan jalan utama sebaiknya dilakukan pada malam hari.

Direktorat Jendral Bina Marga, 2005, “Perencanaan Pondasi Pada Jembatan”, 23/BM/2011 Depertemen Pekerjaan Umum, 2005, “Stabilisasi Dangkal Tanah Lunak untuk Konstruksi Timbunan Jalan”, Pd T-11-2005-B

Depertemen Pekerjaan Umum, 2002, “Panduan Geoteknik 1 Proses Pembentukan dan Sifat-Sifat Dasar Tanah Lunak”, Pd T-08-2002-B