1 MENGENAL PIPA & KARAKTERISTIKNYA PENGERTIAN PIPELINE

Jalur pemipaan adalah sebuah proses untuk menghantarkan fluida (dalam hal ini bisa minyak mentah atau gas) dari sumur pengeboran hingga ke konsumen, yang diperlengkapi dengan fasilitas pendukung. Pipa biasanya berbentuk silinder dan digunakan untuk menghantarkan fluida cair atau gas dan dalam penggunaannya sudah dispesifikasi dan distandarisasi. Yang termasuk dari sistem pemipaan ini adalah pipa, sambungan, katup, pompa dan peralatan lain yang terkait.

Gbr 1. Skema jalur pemipaan 1.1.1 Bagian-bagian Utama dalam pemipaan

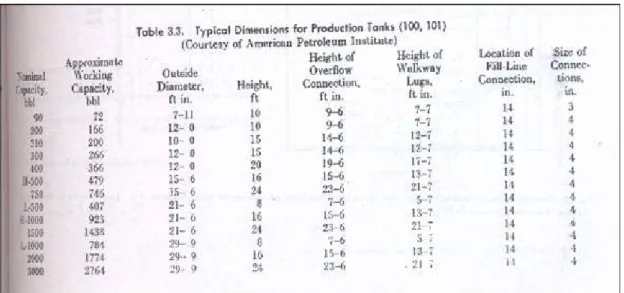

• Fasilitas tangki penyimpanan: ada dua tipe yaitu tagki diatas permukaan tanah dan di bawah permukaan tanah, keduanya berfungsi untuk menyimpan minyak mentah atau gas dari sumur pengeboran atau yang sudah diolah. Biasanya berbentuk silinder dan dapat menampung dalam jumlah yang besar. Termasuk fasilitas tangki untuk distribusi.

o Stasiun pusat penyimpan untuk kapal laut. Secara fungsi sama dengan stasiun penyimpanan namun areanya lebih luas. Biasanya stasiun ini memiliki lebih dari 20 tangki penyimpan berdiameter besar dan lebih dari 20 stasiun pompa dengan daya lebih dari 3000 HP. Stasiun ini biasanya untuk menyimpan minyak mentah dan jarak antar stasiun besar yang lain lebih dari 1000 mill.

o Terminals. Biasanya terminal ini berada pada pusat pengolahan minyak mentah atau pabrik kimia yang digunakan untuk tempat penyimpanan produk yang belum dan yang sudah diolah. Stasiun terminal ini juga dapat digunakan untuk sistem distribusi yang menggunakan truk atau kereta sebagai media penghantar produk.

• Stasiun untuk pompa dan kompresor: stasiun pompa dan kompresor diperlukan untuk mengalirkan fluida melalui pipa ( agar fluida dapat terus bergerak maka tekanan di dalam jalur pemipaan harus ditingkatkan ) untuk meningkatkan tekanan digunakan pompa dan kompresor. Biasanya minyak mentah sudah distabilkan ( kandungan gas sudah dihilangkan ) sebelum diterima oleh stasiun ini. Stasiun pompa yang kecil memiliki satu sampai tiga tangki pengumpul dan lebih dari satu pompa yang memiliki daya 200 – 500 HP, untuk stasiun pompa yang lebih besar memiliki 20 buah tangki pengumpul dan memiliki lebih dari satu pompa yang masing-masing memiliki daya 1000 HP. Untuk pipa gas tekanan yang dihasilkan lebih dari 50 Psi.

o Stasiun pompa pendorong ( Booster pump stations ). Stasiun ini memiliki lebih dari satu pompa, inlet and outlet headers, dan mungkin memiliki alat penerima dan peluncur pigs. Stasiun ini digunakan untuk meningkatkan tekanan di dalam pipa ketika jalur pipanya lebih tinggi dari sebelumnya atau ketika tekanan di dalam pipa turun akibat friksi dari fluida yang bergerak. Stasiun ini tidak memiliki fasilitas tangki penyimpanan dan biasanya antar stasiun pompa pendorong berjarak 50 – 100 mill.

o Stasiun pompa pembuka ( Break-out pumps stations ). Fungsinya sama seperti stasiun pompa pendorong tetapi perbedaannya stasiun pompa pembuka memiliki tangki penyimpan berjumlah 2 s/d 10 buah dan memiliki pompa berjumlah 2 s/d 6 buah.

• Jalur pengumpul: jalur pipa untuk menyalurkan fluida atau gas dari sumur-sumur pengeboran ke stasiun pengumpul, ukuran pipa biasanya lebih dari 16 inchi serta tekanan operasinya sama dengan tekanan operasi jalur transmisi yaitu berkisar 500 – 1400 Psi..

• Jalur transmisi: jalur untuk menyalurkan fluida atau gas dari stasiun pengumpul ke fasilitas pemrosesan atau tangki pengumpul. Untuk pipa gas tekanan operasi antara 500 – 1400 Psi dan memiliki diameter luar lebih dari 16 inchi.

• Jalur distribusi: jalur untuk menerima fluida atau gas dari jalur transmisi dan mendistribusikannya ke konsumen. Untuk pipa gas tekanan operasinya berkisar antara 30 mBar – 16 Bar dan memiliki diameter antara 0,5 – 16 inchi.

• Jenis-jenis katup dalam pemipaan:

o Gate Valve, fluida tidak mengalir apabila plat penghambat gate valve dalam posisi di bawah dan aliran fluida akan mengalir jika plat penghambatnya dinaikan keatas. Katup ini lebih sulit dioperasikan secara manual jika dibandingkan dengan ball atau plug namun secara otomatis lebih mudah dengan menggunakan bantuan piston. Katup ini sangat baik jika digunakan untuk aliran fluida bertekanan tinggi dan berdiameter besar,

namun kurang bagus jika digunakan untuk pipa yang berdiameter kurang dari 12 inchi.

Gbr 2. Gate valve

o Lubricated and non-lubricated plug valves, harus memiliki penghalang berbentuk silinder yang berotasi searah dengan aliran fluida, katup ini tidak bisa terbuka penuh dan dibatasi untuk temperature tertentu karena memiliki dudukan daribahan elastomer. Katup ini memiliki dua jenis yaitu yang harus memakai minyak pelumas dan tidak memakai minyak pelumas, dan hanya bisa digunakan untuk fungsi penghambat. Harganya lebih mahal dari pada Ball valve.

o Ball valves, harus memiliki penghambat berbentuk bola yang berrotasi searah dengan aliran fluida. Memiliki diameter luar yang lebih lecil dari diameter luar pipa tetapidiameter dalamnya Sama dengan diameter dalam pipa. Katup ini digunakan dalam temperature tertentu karena dudukannya menggunakan bahan elastomer yang tidak tahan suhu tinggi. Digunakan untuk katup strat-up dan shut-down.

o Check valves, digunakan untuk membatasi aliran fluida yang bergerak di dalam pipa dan memiliki rspon yang akurat untuk memblokir fluida yang bergerak.

Gbr 4. Check valve

• Pipa: Pipa biasanya berbentuk silinder dan digunakan untuk menghantarkan fluida cair atau gas dan dalam penggunaannya sudah dispesifikasi dan distandarisasi • Ruang control: Ruangan ini diperlukan untuk mengefisienkan pengoperasian fluda

dan mengatur system pemipaan dalam satu lokasi.

• Meter / Regulatng stations ( MRS ), disebut juga dengan stasiun penerima, fasilitas ini merupakan titik penjualan gas bumi atau minyak mentah dari jaringan transmisi ke jaringan distribusi. Disinilah debit aliran dan tekanan fluida dari jalur transmisi disesuaikan agar bisa dialirkan ke jalur distribusi

1.1.2 Bagian-bagian pendukung dalam pemipaan. • Flens.

• Siku 90 o, 45 o, 22.5 o: Sambungan antar pipa yang memiliki sudut tertentu. • Sambungan “T“: Sambungan antar pipa yang berbentuk seperti huruf T • Reducer:

• Jembatan pipa: Jembatan khusus untuk pipa

• Penyangga: Biasanya digunakan untuk pipa yang diletakan di atas tanah.

• Bahan insulator untuk pipa: Bahan isolasi yang memiliki kriteria anti korosif, bias menahan panas serta materialnya tergantung kebutuhan dari pipa itu. Ada dua jenis isolasi yang biasa dipakai:

o Metal jackets, biasanya tipe ini digunakan untuk pipa, alat penukar panas, dan bentuk silider yang lain.

o Balnket, biasanya digunakan untuk bagian sambungan dan bagian lain yang sulit untuk diisolasi oleh metal jackets.

Gbr 5. Jalur pipa gas

MENGAPA BUTUH SISTEM PEMIPAAN

Karena volume fluida yang akan dihantarkan dalam jumlah yang besar maka hanya metode pemipaanlah yang paling efisien untuk menghantarkannya jika dibandingkan dengan kapal tangker atau truck.

Data perbandingan antara jalur pipa dengan fasilitas lain:

• Memindahkan 150.000 barrel/hari akan membutuhkan 750 tanker truk / hari untuk menghantarkannya.

• Untuk memindahkan jumlah yang sama dengan menggunkan kereta tangki berkapasitas 2000 barrel membutuhkan 75 kereta per hari untuk menghantarnya.

Gbr 7. Diagram perbandingan pipeline dengan alat transportasi lainnya

• Keuntungan lain pipeline:

o dari segi lingkungan dan keuntungan finansial jika dibandingkan dengan alat transportasi yang lainnya maka pipeline lebih aman dan menguntungkan.

o dalam pipeline tidak didapatkan kemacetan lalulintas baik di jalan raya maupun di perairan.

o pipeline memproduksi jumlah polutan yang paling kecil jika dibandingkan dengan yang lain.

o pipeline juga menghasilkan tumpahan minyak yang paling sedikit jika dibandingkan dengan yang lain.

JENIS-JENIS PIPELINE

1.1.3 Jenis Pipa Berdarsarkan Fabrikasinya (berdarsarkan API 5L)

(a) Seamless pipe: sebuah proses dari membentuk pipa dari plat panas dan tidak menggunakan proses las.

(b) Continuous welding: adalah sebuah proses pembentukan plat lembaran dengan proses pemanasan dan penekanan ujung masing-masing plat kemudian kedua ujung plat itu dilas memanjang.

(c) Electric welding: adalah sebuah proses pembentukan pipa dengan induksi elektromagnetik dari las. Dimana kedua ujung plat yang akan dilas terlebih dahulu dilakukan proses penekan.

(d) Laser welding : adalah sebuah proses pengelasan yang menggunakan sinar laser untuk menyambung ujung-ujung plat yang akan dibuat menjadi pipa.

(e) Submerged-arc welding : adalah sebuah proses pengabungan plat menggunakan pengelasan bunga api listrik.

(f) Gas metal-arc welding : adalah sebuah proses pengabungan plat dengan memanaskan plat tersebut dengan busur api listrik diantara konsumsi elektroda yang terus berlangsung.

1.1.4 Berdarsarkan Jalur Pemipaannya

(a) Jalur pengumpul: jalur pipa untuk menyalurkan fluida atau gas dari sumur-sumur pengeboran ke stasiun pengumpul, biasanya beroperasi dengan tekanan rendah. (b) Jalur Transmisi: jalur untuk menyalurkan fluida atau gas dari stasiun pengumpul ke

fasilitas pemrosesan atau tangki pengumpul dan mempunyai tekanan antara 16 bar s/d 75 bar.

• Jalur transmisi ini juga meliputi fasilitas pipa, valve, pompa, kompresor, tangki, kilang minyak.

• Material pipa dari jalur ini adalah dari baja dan ukurannya mulai dari beberapa inch sampai beberapa feet tergantung dari produk yang akan ditransmisikan.

• Jalur transmisi ini juga dapat didesain mulai dari tekanan rendah sampai dengan tekanan 1000 psi.

• Panjang jalur ini juga dapat diklasifikasikan mulai dari ratusan feet sampai ratusan miles.

(c) Jalur distribusi: jalur untuk menerima fluida atau gas dari jalur transmisi dan mendistribusikannya ke konsumen dan mempunyai tekanan antara 0,3 s/d 16 bar. Ukuran pipa jalur distribusi secara umum lebih kecil dari pada jalur pengumpul dan transmisi, serta dioperasikan pada tekanan yang lebih rendah. Untuk fluida dalam bentuk gas biasanya pipa terbuat dari material polimer dan ditanam di dalam tanah.

• terbagi menjadi :

1. distribusi tegangan tinggi : 4 – 16 bar 2. distribusi tegangan menengah : 0,3 – 4 bar 3. distribusi tegangan rendah : < 0,3 bar

Pipa instalasi, merupakan bagian dari jalur distribusi yang mengalirkan fluida dari jalur distribusi langsung kekonsumen. kriteria pipa instalasi seperti di bawah ini:

mempunyai tekanan antara 0,3 bar s/d 16 bar

menyambung antara mr/s atau m/s ke peralatan pelanggan sumber gas dari offtake station

MATERIAL PIPA

Kondisi-kondisi yang harus diwaspadai oleh desainer:

(a) Desainer harus memberi perhatian lebih pada temperatur lokasi / lingkungan sekitar jalur pipa karena perubahan temperatur yang drastis sangat mempengaruhi performa dari material pipa jika pipa berada di atas permukaan tanah.

(b) Pemilihan material harus sesuai dengan code & standard yang berlaku dan hal ini menjadi tanggung jawab desainer untuk memilih material yang tepat untuk pipa.

Berikut ini contoh code & standard untuk material:

(a) ASME SA-106 : Specification for seamless carbon steel pipe for high-temperature service

(b) ASME SA-333 : Specification for seamless and welded steel pipe for low-temperature service

(c) ASME SA-312 : Specification for seamless and welded austenitic stainless steel pipes

(d) API 5L : Specification For Line Pipe

2 CODE & STANDARD

API ( AMERICAN PETROLEUM INSTITUTE ) Desain:

(a) API RP 1111 : Design, construction, operation, & maintenance of offshore hydrocarbon pipeline (limit state design).

o design.

o materials and dimensions o safety systems.

o construction and welding o inspection and testing o operation and maintenance

(b) API RP 1129 : Assurance of hazardous liquid pipeline system energy. o design and construction consideration for integrity assurance o system monitoring and control

o corrosion control o inspection and review o damage prevention

(c) API RP 2N : Recommended practice for planning, design & constructing structures & pipeline for Artic condition.

o general design

o environmental considerations o load considerations

o design loads and resistances o structural design

o foundations o offshore pipelines o construction o operations

(d) API RP 1123 : Development of public awareness programs by hazardous liquid pipeline operator.

o program development o audience selection o audience coverage o message content

o communications media and distribution methods o distribution frequency

o program documentation & evaluation

(e) API spec 6D : Pipeline valves. o valve types and configurations o desain o valve ends o pressure relief o locking devices o fire safety. o materials o welding o quality control

o measuring and test equipment o pressure testing

(f) API STD 2510 : Design and construction of LPG installation. o Design of lpg vessels

o Sitting requirements and spill containment.

o Foundations and supports for lpg storage vessels and related piping o Tank accessories, including pressure and vacuum-relieving devices o Piping requirements

o Loading, product transfer, and unloading facilities o Fire protection

(g) API 602 : Compact steel gate valves-flanged, threaded, welding & extended body ends.

o design.

o inspection, examination, and test o shipment

(h) API 5L : Specification For Line Pipe o information to be supplied by the purchaser o process of manufacture and material o material requirements

o dimensions, weights, lengths, defects, and end finishes. o couplings (psl 1 only).

o inspection and testing o marking

o coating and protection. o pipe loading

2.1.1 Konstruksi pipeline :

(a) API RP 1102 : Steel pipelines crossing rail roads & highwayKonstruksi tangki o symbols, equations, and definitions

o provisions for safety o uncased crossings o cased crossings o installation

o railroads and highways crossing existing pipelines

(b) API STD 2610 : Design, construction, operation, maintanance & inspection of terminal tank facilities.

o site selection and spacing requirements o pollution prevention and waste management o safe operations of terminals & tanks

o fire prevention and protection o t ank

o dikes and berms

o pipe, valves. pumps. & piping systems

o loading, unloading. and product transfer facilities o corrosion control

o structures, utilities, and yard

o removals and decommissioning of facility 2.1.2 Pengelasan

(a) API RP 582 : Welding guidelines for chemical, oil & gas. o general welding requirements

o welding processes

o welding consumables (filler metal and flux) o shielding and purging gases

o preheating and interpass temperature. o postweld heat treatment (pwht) o cleaning and surface preparation

o special procedure qualification requirements/testing

(b) API 1104 : Welding of pipelines. o equipment

o materials

o qualification of welding procedures for welds containing filler-metaladditives

o qualification of welders

o design and preparation of a joint for production welding . o inspection and testing of production welds

o acceptance standards for nondestructive testing. o repair and removal of defects

o procedures for nondestructive testing o automatic welding.

o automatic welding without filler-metal additions o alternative acceptance standards for girth welds o in-service welding

(c) API RP 1107 : Pipeline maintenance welding practice. o qualification of welding procedures

o procedure qualification tests o welder qualification

o performance qualification tests-destructive testing o suggested maintenance welding practices

o inspection and testing of maintenance welds

o standards of acceptability: nondestructive testing (including visual) o repair or removal of defects

(d) API STD 600 : Steel gate valves-flanged & but welding ens. o design o wall thickness o flanged ends o butt-welding ends o gate o bolting o materials

o testing, inspection and examination o marking

2.1.3 Pengujian dan servis

(a) API 570 : Piping inspection code (inspection, repair, alternation & rerating)

o inspection and testing practices. o frequency and extent of inspection

o inspection data evaluation, analysis, and recording o repairs, alterations, and rerating of piping systems o inspection of buried piping

(b) API PUBL 1157 : Hydrostatic test water treatment & disposal options for liquid pipeline system.

o characterization of water data evaluation o pipeline pre-cleaning

o performance of existing technologies pigging

pigging and pre-washing hay baies/high rate of treatment activated carbon adsorption air stripping

o other treatment technologies filtration

dissolved air flotation (daf) ultra-violet light oxidation o technology evaluation process o estimated costs

pigging

pigging and pre-washing hay baies/high rate of treatment activated carbon adsorption air stripping

dissolved air flotation (daf) ultra-violet light oxidation o test water management options

pretreating inlet water to the pipeline system

utilizing refinery, terminal, or plant waste water treatment systems pre-piggingipre-washing

(c) API RP 1109 : Marking liquid petroleum pipeline facilities. o aboveground pipeline facility marking practice.

pipelines

pipeline facilities signs. sign placement.

o inspection and maintenance

(d) API RP 1110 : Pressure testing of liquid petroleum pipeline. o pressure testing of liquid petroleum pipelines

equipment and materials for a pressure test test plan

test procedure line fill and cleaning pressurization the test period pressure test records

(e) API RP 1117 : Movement of in-service pipeline. o procedure considerations

excavation safety pipeline location

internal operating pressure other underground facilities trenching requirements pipeline-supporting methods o inspection

inspection for external corrosion inspection for mechanical damage externalcoating

inspection repair method o cleanup

o documentation and records

(f) API STD 1160: Managing system integrity for hazardous liquid pipeline. o data gathering, review, and integration

o risk assessment implementation

o initial baseline assessment plan development and implementation o mitigation options

o integrity management of pipeline pump stations and terminals

(g) API PUBL 346: Result of range finding testing of leak detection. o protocols and test methods

o observations and results o field inspection results

(h) API RP 576 : Inspection of pressure-relieving device. o definitions.

dimensional characteristics of pressure relief valves operational characteristics—system pressures operational characteristics—device pressures o pressure-relieving devices

o causes of improper performance . o inspection and testing

ASME ( AMERICAN SOCIETY OF MECHANICAL ENGINEER ) 2.1.4 Desain:

(a) ASME SA-106 :Specification for seamless carbon steel pipe for high-temperature service

o ordering information o bending requirements o hydrostatic test

o nondestructive electric test o drilled hole

o dimensions, weight, and permissible variations o lengths

o workmanship, finish and appearance o end finish o number of tests o table chemical requirements tensile requirements elongation values

variations in outside diameter marking

(b) ASME SA-312 : Specification for seamless and welded austenitic stainless steel pipes

o ordering information

o permitted variations in wall thickness o hydrostatic or nondestructive electric test o lengths o repair by welding o table chemical requirements tensile requirements annealing requirements

permitted variations in wall thickness pipe and filler metal specification

(c) ASME SA-333 :Specification for seamless and welded steel pipe for low-temperature service

o ordering information

o permitted variations in wall thickness o hydrostatic or nondestructive electric test o lengths

o repair by welding o table

chemical requirements stress relieving of test pieces tensile requirements

impact requirements for grades 1, 3, 4, 6, 7, 9, and 10 impact temperature

impact temperature reduction 2.1.5 Konstruksi tangki

(a) ASME D1 B PT UW: REQUIREMENTS FOR PRESSURE VESSELS FABRICATED BY WELDING

o welded joint category o materials

o design

design of welded joints postweld heat treatment

radiographic and ultrasonic examination joint efficiencies

attachment details

openings in or adjacent to welds welded connections

minimum requirements for attachment welds at openings plug welds

fillet welds

welded stayed construction flange to nozzle neck welds o fabrication

welding processes

qualification of welding procedure tests of welders andwelding operators lowest permissibletemperatures for welding cutting, fitting, and alignment

cleaning of surfaces to be welded alignment tolerance

spin-holes

finished longitudinal and circumferential joints fillet welds

miscellaneous welding requirements repair of weld defects

peening

procedures for postweld heat treatment o inspection and tests

check of welder and welding operator qualifications check of postweld heat treatment practice

nondestructive examination of welds on pneumatically tested vessels radiographic and radioscopic examination of welded joints

spot examination of welded joints

technique for ultrasonic examination of welded joints o pressure relief devices

2.1.6 Pengelasan

(a) ASME IX QW V - standard wps

o standard welding procedure specifications (swpss) o production use of swpss

(b) ASME IX QW II - Welding Procedure Requirements o general

welding procedure specification (wps). contents of the wps.

changes to the wps. format of the wps. availability of the wps. o procedure qualification record

procedure qualification record (pqr). contents of the pqr.

changes to the pqr. format of the pqr. availability of the pqr.

multiple wpss with one pqr/multiple pqrs with one wps. o manufacturer’s or contractor’s responsibility

o groove and fillet welds

qualification for groove full penetration welds. qualification for partial penetration groove welds. qualification for fillet welds.

o weld repair and buildup.

o dissimilar base metal thicknesses. o stud welding.

o preparation of test coupon base metal

type and dimensions of groove welds corrosion-resistant weld metal overlay

electron beam welding and laser beam welding hard-facing weld metal overlay

joining of composite (clad metals) applied linings

o welding variables essential variables. nonessential variables. special processes

o tables welding variables procedure specifications (wps) oxyfuel gas welding (ofwshielded metal-arc (smaw) submerged-arc welding (saw)

gas metal-arc welding (gmaw and fcaw) gas tungsten-arc welding (gtaw)

plasma-arc welding (paw) electroslag welding (esw) electron beam welding (ebw) stud welding

resistance welding laser beam welding (lbw)

(c) ASME IX QW III - Welding Performance Qualifications o tests

qualification tests.

identification of welders and welding operators. record of tests.

o type of test required mechanical tests.

radiographic examination. test coupons in pipe. visual examination.

o limits of qualified positions and diameters groove welds

fillet welds special positions. stud-weld positions. o welders

failure to meet radiographic standards. o qualification test coupons

test coupons.

welding groove with backing. welding groove without backing. o retests and renewal of qualification

immediate retest using visual examination. immediate retest using mechanical testing. immediate retest using radiography. o expiration and renewal of qualification

expiration of qualification. renewal of qualification

(d) ASME IX QW I - Welding General Requirements o test positions for groove welds

o plate positions o pipe positions

o test positions for fillet welds Plate Positions

Pipe Positions

o types and purposes of tests and examinations Mechanical Tests

Tension Tests

¾ Tension Test Procedure

¾ Acceptance Criteria — Tension Tests Guided-Bend Tests

¾ Guided-Bend Test Procedure ¾ Acceptance Criteria — Bend Tests Notch-Toughness Tests

Notch-Toughness Tests — Drop Weight ¾ Acceptance.

Fillet-Weld Tests

¾ Procedure and Performance Qualification Specimens Fracture Tests

Macro-Examination — Procedure Specimens Macro-Examination — PerformanceSpecimens o Other Tests And Examinations

Radiographic Examination ¾ Method.

¾ Radiographic Acceptance Criteria ¾ Record of Tests.

Stud-Weld Tests — Procedure Qualification Specimens ¾ Required Tests.

¾ Acceptance Criteria — Bend and Hammer Tests. ¾ Acceptance Criteria — Torque Tests.

¾ Acceptance Criteria — Macro-Examination.

Stud-Weld Tests — Performance Qualification Specimens ¾ Required Tests.

¾ Acceptance Criteria — Bend and Hammer Tests. ¾ Visual Examination — Performance

Liquid Penetrant Examination ¾ Acceptance Criteria Resistance Weld Testing Metallographic Examination

¾ Mechanical Testing

Laser Beam Welding (LBW) Lap Joint Tests — Procedure Qualification Specimens

¾ Required Tests. ¾ Acceptance Criteria

Laser Beam Welding (LBW) Lap Joint Tests — Performance Qualification Specimens

¾ Required Tests. ¾ Acceptance Criteria (d) ASME IX QW IV - Welding Data

o Joints o Base Metals o Filler Metals o Preheat

o Postweld Heat Treatment o Gas

o Electrical Characteristics o Technique

JIS ( JAPANESE INDUSTRIAL STANDARD ) 2.1.7 Desain:

(a) JIS G 3452 ( 1988 ): Carbon steel pipes for ordinary piping o Komposisi kimia

o Sifat-sifat mekanikal

o Karakteristik hidro tes dan tes tanpa merusak o Dimensi, berat, toleransi

o Metode pembuatan o Inspeksi Kimia Tensile Bending Tes hidrostatik o Laporan

(b) JIS G 3454 ( 1988 ): Carbon steel pipes for pressure service o Komposisi kimia

o Sifat-sifat mekanikal

o Karakteristik hidro tes dan tes tanpa merusak o Dimensi, berat, toleransi

o Metode pembuatan o Inspeksi Kimia Tensile Bending Tes hidrostatik o Laporan

(c) JIS G 3455 ( 1988 ): Carbon steel pipes for high pressure service o Komposisi kimia

o Sifat-sifat mekanikal

o Karakteristik hidro tes dan tes tanpa merusak o Dimensi, berat, toleransi

o Metode pembuatan o Inspeksi Kimia Tensile Bending Tes hidrostatik

o Laporan

(d) JIS G 3456 ( 1988 ): carbon steel pipes for high temperatur service o Komposisi kimia

o Sifat-sifat mekanikal

o Karakteristik hidro tes dan tes tanpa merusak o Dimensi, berat, toleransi

o Metode pembuatan o Inspeksi Kimia Tensile Bending Tes hidrostatik o Laporan

(e) JIS G 3457 ( 1988 ): Arc welded carbon steel pipe o Komposisi kimia

o Sifat-sifat mekanikal

o Karakteristik hidro tes dan tes tanpa merusak o Dimensi, berat, toleransi

o Metode pembuatan o Inspeksi Kimia Tensile Bending Tes hidrostatik o Laporan

(f) JIS G 3460 (1988 ): steel pipe for low temperature service o Komposisi kimia

o Sifat-sifat mekanikal

o Karakteristik hidro tes dan tes tanpa merusak o Dimensi, berat, toleransi

o Metode pembuatan o Inspeksi Kimia Tensile Bending Tes hidrostatik o Laporan

2.1.8 Pengelasan

(a) JIS Z 3601 ( 1980 ) : Latihan manual Arc welding untuk plat lembaran o Mesin las

o Peralatan pengelasan o Elektroda / kawat las o Pengelasan Persyaratan umum Persiapan pengelasan Prosedur pengelasan 1) Butt join 2) “T” join 3) Lap join Fillet Plug 4) Joggled join 5) Corner join 6) Edge join 2.1.9 Pengujian

(a) JIS Z 3050 (1978) : Jenis-jenis metode non-destruktif tes untuk pemipaan o Inspeksi visual

o Radiografi tes Peralatan Metode Kondisi standar o Tes cairan penetran

Peralatan Metode Standar kondisi o Ultrasonik tes Peralatan Metode Kondisi standar o Partikel magnetik tes

Peralatan Metode

Kondisi standar

o Kriteria diterima inspeksi visual, radiografi, cairan penetran, ultrasonik, partikel magnetik.

(b) JIS Z 2343: (1982) : metode kerja tes cairan penetrasi dan klasifikasi indikator. o Tujuan o Metode Klasifikasi metode o Urutan kerja Pembersihan awal

Cara melakukan penetrasi Emulsifikasi

Pembersihan dan pemindahan Pengeringan

Tes penetrasi Pengamatan

Pengulangan tes jika diperlukan Pembersihan setelah pengamatan o Peralatan dan jenis cairan tes

o Pengecekan dan pemeliharaan cairan tes o Pengklasifikasian indicator

o Penilaian dan pencatatan hasil tes o Pengarsipan

(c) JIS Z 3104 (1968) : Metode Radiografi tes dan penglasifikasian untuk pengelasan baja.

o Metode radoigrafi tes

Mengalibrasi peralatan tes Penyetelan arah radiasi

Pengecekan ketebalan benda yang akan diuji

Mempersiapkan Image Quality Indicator ( IQI ) dan kontrasmeter Mengatur alat uji pada benda uji

Melakukan tes dan pencatatan hasil o Pengklasifikasian radiografi

3 KONSTRUKSI

KONSTRUKSI PIPELINE

(a) Fixtures : elemen yang digunakan untuk mendukung stuktur pipa termasuk termasuk didalamnya adalah: hanger rods, spring hangers, sway braces, counterweights, turnbuckles, struts, chains, guides and anchors, and bearing type fixtures such as saddles, bases, rollers, brackets, and sliding supports.

(b) Structural attachments: elemen yang termasuk untuk mendukung struktur pipa termasuk didalamnya mesin las & alat-alat clamping untuk las.

MACAM-MACAM KONSTRUKSI PIPELINE

Ada dua macam konstruksi pipeline yaitu di dalam tanah atau di atas tanah, namun masing-masing memiliki kelebihan dan kekurangannya, namun yang harus disadarai oleh para desainer dan kontraktor adalah:

(a) Peraturan daerah setempat, lebih baik menggunakan bantuan konsultan.

(b) Pipa yang di atas permukaan tanah memiliki keuntungan dari segi maintanance, inspeksi, perbaikan.

(c) Untuk pipa di atas tanah menjadi penghambat untuk akses keadaan darurat. (d) Modifikasi lebih mudah dilakukan untuk pipa di atas tanah.

(e) Hal yang harus diperhatikan untuk pipa di atas tanah adalah akan lebih banyak terkena radiasi panas dari matahari, jadi harus dibuat pelindungnya agar panas dari luar tidak masuk ke dalam dan sebaliknya.

(f) Pipa diatas permukaan tanah lebih fleksibel dari segi pengadaan peralatan pendukung, pembuatan pondasi, pergeseran tanah, gempa bumi, perubahan temperatur yang bisa menyebabkan korosif.

(g) Pipa yang berada di bawah permukaan tanah perlu dilengkapi dengan fasilitas anti korosif.

(h) Pipa yang berada di bawah permukaan tanah lebih sedikit terkena kerusakan yang disengaja akibat ulah manusia, lalu lintas kendaraan, kebakaran. Tetapi tetap harus diberi tanda agar menghindari kerusakan ketika ada pekerjaan galian.

3.1.1 Macam-macam konstruksi pipa dan modifikasinya.

(a) Diatas permukaan tanah — di desian dengan vertical support yang ditempatkan di lobang dalam tanah untuk menopang pipa diatasnya. Khusus pada daerah yang panas ada didesain khusus dengan memasang aluminium radiator yang di dalamnya dialirkan anhydrous ammonia dan diletakkan diatas pipa agar panas tidak masuk ke dalam pipa. Termasuk jika melewati sungai / jurang.

Gbr 8. Pipa diatas permukaan tanah

(b) Di dalam permukaan tanah — pipa ada di bawah permukaan tanah dan dilindungi dengan gravel padding yang kedalaman normalnya berkisar antara 8 ft sampai 16 ft. serta dilengkapi dengan peraltan anti karan yang dipasang pada pipa.

Gbr 9. Pipa di dalam tanah 3.2.2 TAHAP KONSTRUKSI ONSHORE

Gbr 11. Proses konstruksi jalur pipa onshore Kegiatan Survey

Yaitu pekerjaan yang pertama kali dilakukan sebelum kegiatan konstruksi dimulai agar diperoleh data-data pendukung bagi basic design dsb.

Hasil yang diperoleh : - Koordinat jalur pipa

- Pematokan kilo meter point - Data basic design

Rambu ukur Aktifitas survey dengan teodolit Gbr 12 Kegiatan survey

2. Kegiatan Cut & Filled

Yaitu pekerjaan pemotongan pohon sepanjang Right Of Way (ROW) adalah suatu lahan yang digunakan bagi pengerjaan konstruksi dan pemasangan pipa bawah tanah atau fasilitas lainnya.

ROW setelah dilakukan pemotongan pepohonan Gbr 13. Kegiatan cut & field

3. Kegiatan Clearing & Grading

Yaitu pekerjaan Pembersihan lahan ROW dari pepohonan sisa cut and filled dan perataan jalur ROW dimana pipa akan ditanam.

Hasil yang diperoleh :

• ROW bersih dari potongan pohon

• ROW sudah rata sehingga memudahkan akses alat berat masuk

Aktivitas clearing Aktifitas grading Gbr 14. Kegiatan clearing & grinding

4. Kegiatan Stringing

Yaitu pekerjaan penjajaran pipa disepanjang ROW (Right Of Way). Selama kegiatan pembongkaran untuk mencegah kerusakan coating pipa diletakkan diatas balok & sand bag.

Kegiatan stringing Hasil pengerjaan stringing Gbr 15. Kegiatan Stringging

5. Kegiatan Welding

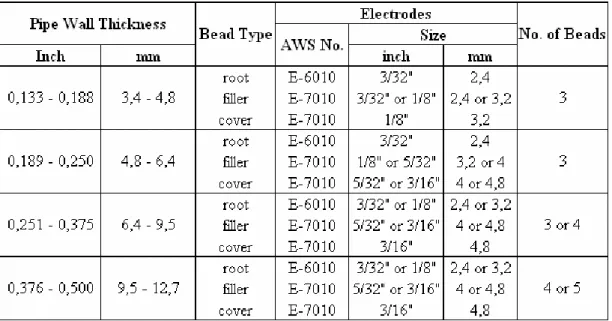

Yaitu pekerjaan pengelasan atau penyambungan antara pipa meggunakan manual welding (SMAW) dan harus memenuhi kriteria-kriteria seperti di bawah ini:

• Sebelum pengelasan terlebih dahulu dibuat WPS (Welding Procedur Specification) sebagai bahan acuan pengelasan dilapangan.

• Setiap tukang las (Welder) harus lulus pada ujian las yang dilakukan oleh Dirjen MIGAS.

• Sertifikat yang dimiliki harus valid sebelum mulai pekerjaan.

• Setiap pengelasan perbaikan atau repair harus mendapat ijin tertulis dari seorang Welding Inspector.

Pengelasan dua sisi Pengelasan overhead Gbr 16. Kegiatan welding

6. Kegiatan Tes Radiography

Yaitu suatu metode pengujian kualitas/mutu sambungan las tanpa merusak material pipa. Hasil yang diperoleh : Film negatif hasil pengelasan

7. Kegiatan Field Joint Coating

Yaitu pekerjaan pengcoatingan yang dilakukan di setiap sambungan pipa biasanya dilakukan di lapangan sebelumnya dilakukan preheating.

Kegiatan awal field joint coating kegiatan finishing field joint coating Gbr 18. Kegiatan field joint coating

8. Kegiatan Tes Holiday

Yaitu proses pengujian hasil pelapisan/joint coating dengan menggunakan tegangan 12 KV dimana jika terjadi kebocoran coating, alat ini akan mengeluarkan bunyi alarm atau terjadi “Spark” pada daerah yang bocor. Sebelum pengujian Holiday Detector terlebih dahulu dilakukan kalibrasi terhadap besaran arus listriknya, sehingga sesuai dengan kalibrator.

Kegiatan holiday tes Alat holiday detector Gbr 19. kegiatan holiday test

9. Kegiatan Trenching

Yaitu penggalian parit untuk tempat masuknya pipa setelah pekerjaan pengelasan selesai. Lebar minimum parit selebar diameter luar pipa ditambah 300mm dasar parit harus rata dan bebas dari meterial atau bebatuan yang keras agar tidak merusak coating pipa.

Kegiatan penggalian Hasil penggalian Gbr 20. Kegiatan treching

10. Kegiatan Lowering

Yaitu pekerjaan penurunan pipa setelah disambung antara yang satu dengan lainnya kedalam lubang galian yang telah disediakan dengan menggunakan alat bantu Side Bom. Penurunan pipa menggunakan side bom untuk memastikan tidak terjadi kerusakan pipa karena adanya lendutan. Ujung pipa yang terbuka didalam parit harus ditutup. Dasar parit harus bersih dari benda-benda keras yang dapat merusak lapisan luar pipa jika perlu dilapisi dengan pasir proses pemasangan pipa disesuaikan kontur tanah.

Side boom Kegiatan penurunan pipa Gbr 21 Kegiatan lowering

11. Aktifitas Backfilling

Yaitu pekerjaan penutupan lubang galian setelah pipa selesai diturunkan ke dasar galian. Penimbunan dilaksanakan dengan menggunakan material yang halus sehingga tidak merusak permukaan coating.

Kegiatan penimbunan galian kegiatan urukan Gbr 22. Kegiatan backfilling

12. Kegiatan Reinstatement

Yaitu pekerjaan menanam kembali ROW guna mencegah terjadinya erosi di sepanjang ROW dan perbaikan dilakukan secara permanen semua sisi jalan umum yang pernah digunakan, drainase jika ada bangunan lain yang terkena imbas pekerjaan serta penggenangan air harus dikurangi seminimal mungkin, permukaan tanah bekas galian harus diratakan disepanjang jalur pipa.

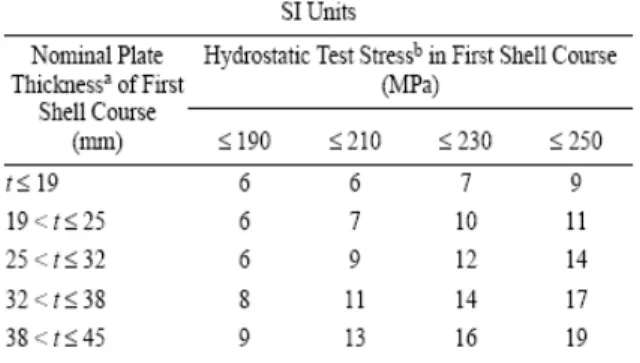

13. kegiatan Pre commisioning

• hidro tes, adalah pengujian sistem perpipaan untuk mengetahui kekuatan pipa dengan cara pengisian air sepanjang jalur pipa.

Temporary Pig Launcher/Test Head B-Directional Pig

Chart Recorder Temporary Pig Receiver Gbr 24. Kegiatan holiday tes

3.2.3 TAHAP KONSTRUKSI OFFSHORE

Gbr 25. Tahap konstruksi offshore 1. Kegiatan Survey

- Untuk menentukan posisi jalur sesuai dengan gambar rencana.

- Menentukan kondisi aktual dari lingkungan sekitar jalur misal : kedalaman seabed, profile, utilitas lain dan aktivitas nelayan

- Koridor yang disurvey untuk laut dalam dan sedang adalah ± 200 m dengan interval 50 m dan 25 m untuk cross section

Peralatan yang digunakan :

- DGPS, Echo Sounder, Survey Barge Hasil yang dicapai :

- Drawing, data arus laut, keadaan seabed.

Gbr 26. Aktivitas survey di area mangrove

Survey pada jalur pipa gas di laut meliputi :

- Oceanographic survey: untuk mengetahui kondisi pasang naik dan pasang turun, arus laut dan gelombang.

- Geophisical survey: untuk mengetahui kedalaman dasar laut, kondisi permukaan dasar laut.

- Geotechnical survey: untuk kepentingan pemasangan pipa (pipe laying).

2. Kegiatan Pre-trenching

Yaitu pekerjaan penggalian jalur didaerah dangkal atau pantai untuk kedalaman ≤ 13 m sebelum peletakan pipa secara keseluruhan di dasar laut.

- Lokasi Mangrove: yaitu membersihkan jalur dari pohon bakau. - Lokasi Near Shore: yaitu untuk akses Barge.

Peralatan yang digunakan :

- Swamp Backhoe, Dregger, Spud Barge

Hasil yang diperoleh yaitu :

Jalur / akses masuk bagi kapal konstruksi/barge ukuran kecil

Spud Barge Swamp Backhoe

Gbr 27. Kegiatan pre-trenching 3. Kegiatan Receive Pipe

Menerima pipa dari pabrik coating di kapal konstruksi/Lay Barge, sebelum dilakukan pembuatan Bevel dengan Bevel Machine.

Peralatan yang digunakan : - Supply Barge, crane utility

Hasil yang diperoleh :

- Jumlah pipa (Pipe dan heat number) - Kondisi pipa (internal, eksternal)

Pengecekan pipa dilakukan oleh petugas QA/QC dari kontraktor disaksikan oleh QA/QC klien dan Third Party.

Gbr 28. Inspeksi pipa 4. Kegiatan Beveling

Yaitu pekerjaan pembuatan bevel ( J Bevel ) pada kedua ujung pipa di daerah incoming rack sebelum dapat dilakukan pengelasan.

Gbr 29. Bentuk double “J” atau “U” bevel Peralatan yang digunakan :

Bevel Machine Automatic.

Hasil yang diperoleh :

Kedua ujung pipa berbentuk “J” Bevel

5. Kegiatan Welding

Yaitu proses penyambungan pipa dengan mengelas single pipe (12 mtr). yang di dalamnya termasuk:

Preheat, adalah pemanasan dengan menggunakan “Torch” yang bertujuan untuk memanaskan permukaan pipa agar menghasilkan pengelasan yang sempurna.

Cleaning, adalah pembersihan pipa dari kotoran yang tidak diinginkan dengan menggunakan blow machine/air compressor.

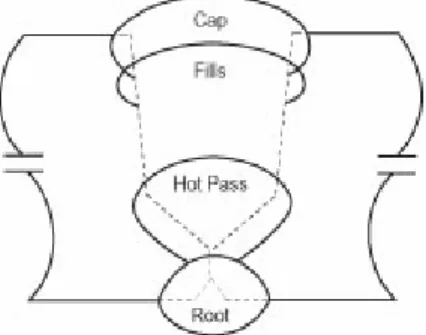

tahapan pengelasan yaitu - Root Pass (layer 1) - Hot Pass (layer 2)

- Filler 1 (layer 3) - Filler 2 (layer 4) - Capping (layer 5)

Pengelasan otomatis Pengelasan bevel

Gbr 31. Kegiatan Welding

6. Kegiatan Radiography Test, aktifitas radiography test sama dengan kegiatan onshore. 7. Kegiatan Joint Coating

Yaitu proses pelapisan disetiap sambungan pipa dengan menggunakan wrapping, sebelum pelapisan pipa terlebih dahulu dibersihkan dari kotoran/splatter yaitu kotoran hasil pengelasan.

Kegiatan joint coating hasil akhir joint coating Gbr 32. Kegiatan joint coating

8. Kegiatan Holiday Test

Aktifitas holiday tes pada offshore sama dengan aktifitas holiday tes pada onshore

9. Kegiatan Grouting

Yaitu proses pengisian foam kedalam celah diantara concrete coating hal ini bertujuan agar permukaan sambungan kedua pipa sama dengan permukaan concrete coating.

Peralatan yang digunakan : - Foam pengisi

- Karet pembungkus foam coating - Tabung foam.

- Kompresor untuk menginjeksikan foam

Hasil yang diperoleh : Permukaan pipa yang satu dengan yang lain akan sama datar

kegiatan grouting hasil akhir grouting

10. Kegiatan Pipe Laying

Yaitu proses penggelaran pipa ke dalam laut melalui stinger dengan menggunkan metode S Lay. Setiap kegiatan pada satu station selesai barge akan bergerak sejauh satu batang pipa, pergerakan barge sesuai dengan panduan jangkarnya sehingga satu batang pipa yang baru dapat dilakukan pengelasan.

Gbr 34. kegiatan pipe laying 11. Kegiatan Post Treching

Yaitu aktifitas penggalian yang dilakukan setelah pipa diletakan didasar laut. dengan kedalaman air laut di bawah 13 m berdasarkan aturan MIGAS haruslah ditanam sedalam 2 m. Untuk menanam pipa tersebut perlu sebuah mekanisme pengerjaan yang baik tanpa merusak pipa.

Peralatan yang digunakan yaitu Jet Sled, air Kompressor dsb.

Hasil yang diperoleh: pipa tertanam sesuai dengan ketentuan yang berlaku.

12. Kegiatan Re-Survey

Yaitu pekerjaan pengamatan pada jalur pipa tertanam tentang kondisi gelombang air laut, kondisi pasang surut dan pasang naik air laut serta untuk mengetahui kedalaman pipa yang telah digelar/ditanam di dasar laut.

Peralatan yang digunakan : - Kapal Survey

- GPS

- Echo Sounder

Hasil yang diperoleh :

- Data gelombang dan arus air laut - Data pasang naik dan pasang surut - Data posisi dan kedalaman pipa

Gbr 36. Kegiatan re-survey 13. Kegiatan Free Span & Rock Dumping

Free span yaitu: Pipa ditopang oleh support (cement sag atau grouting bag), agar tidak terjadi defleksi pada pipa di dasar laut. Panjang ‘span’ yang diperbolehkan berdasarkan perhitungan tegangan maksimum yang boleh berlaku pada pipa.

Peralatan yang digunakan ROV atau Remote Operation Vehicle

Rock dumping yaitu: Penimbunan pipa dengan batu belah yang mempunyai besaran tertentu untuk melindungi pipa dari faktor eksternal seperti jangkar kapal atau daerah dangkal dan lalu lintas laut yang padat.

Peralatan yang digunakan Vessel Rock Dumping

Gbr 38. Kegiatan rock dumping 14. Kegiatan As Built Survey

Yaitu pekerjaan survey akhir yang bertujuan untuk mengetahui bahwa pekerjaan instalasi pemasangan pipa di laut sudah sesuai menurut rancangan dan spesifikasi yang telah dibuat.

Peralatan yang digunakan : - GPS

- Echo Sounder

Hasil yang diperoleh : - Koordinat letak pipa - Gambar As Built

- Gambar hasil free span & rock dumping

15. Kegiatan Hydrotes

Yaitu pengujian tekanan dengan menggunakan air untuk mengetahui kebocoran, kekuatan jaringan.

Tahapan – tahapan hydrotest adalah :

1. Pembersihan bagian dalam pipa: Cleaning, Gauging Dewatering 2. Pengisian air : Filling water

3. Pemberian tekanan : Pressurizing 4. Stabilisasi selama 24 jam: Stabilization

Gbr 39. Kegiatan hydrotes 16. Kegiatan Reinstatement

Yaitu pekerjaan mengembalikan lingkungan seperti semula sebelum pekerjaan konstruksi dimulai. Perbaikan dilakukan secara permanen semua sisi jalan umum yang pernah digunakan, drainase jika ada bangunan lain yang terkena imbas pekerjaan. Penanaman pohon bakau di daerah mangrove dilakukan bekerja sama dengan masyarakat dan Lembaga Swadaya Masyarakat setempat

Gbr 40. Kegiatan reinstatement

3.1.2 Kerusakan Yang Sering Terjadi Pada Pipeline (a) Kerusakan Peralatan

• Apa yang dimaksud dengan kerusakan peralatan dan mengapa bisa terjadi?

o Kerusakan peralatan termasuk di dalamnya komponen pipa atau peralatan pendukung. terkadang peralatan mengalami kerusakan atau tidak bisa beroperasi sebagaimana mestinya. Biasanya disebabkan karena salah satu kompenennya tidak beroperasi atau rusak.

• Resiko dari kerusakan peralatan.

o kerusakan karena peralatan dapat mengakibatkan kerusakan lingkungan karena fluida yang ada di dalamnya tumpah keluar pipa.

• Yang harus dilakukan untuk mencegah kerusakan peralatan?

o Melakukan inspeksi pada bagian-bagian yang kritis seperti: jalur utama, katup, relieve valve, dll secara teratur.

(b) Kerusakan Karena Penggalian

• Apa yang dimaksud dengan kerusakan penggalian dan mengpa bisa terjadi?

o kerusakan karena penggalian dapat juga dikatagorikan kerusakan coating dari pipa, pipa tertekuk, tergores, terpotong, bocor yang terjadi karena alat penggalian yang bersinggungan dengan pipa. Biasanya kerusakan ini terjadi pada jalur pipa di bawah permukaan tanah.

• Resiko dari kerusakan karena penggalian.

o Kerusakan karena penggalian bisa menyababkan bahaya pada lingkungan dan manusia karena pipa yang terpotong / bocor / tergores akibat bersinggungan dengan alat-alat penggalian menyebabkan minyak mentah atau gas keluar dari pipa ke lingkungan.

• Yang harus dilakukan untuk mencegah kerusakan peralatan?

o Cara yang dilakukan di Amerika Serikat adalah membuat managemen untuk menggali di bawah suatu departemen khusus agar kesalahan menggali dapat diminimalkan dan izin untuk menggali hanya dikeluarkan oleh Departemen ini.

o Membuat tanda yang ditanam diatas tanah agar pihak lain mengetahui bahwa di bawah tanda itu ada pipa gas atau minyak .

o secara rutin melakukan inspeksi.

(c) Korosi dari lingkungan

• Apa yang dimaksud dengan korosi dari lingkungan dan apa penyebabya?

o korosi dari lingkungan terjadi karena lingkungan di luar pipa, berasal dari proses oksidasi antara permukaan pipa dengan udara ( jika pipa diatas tanah ) atau dengan tanah ( bila pipa berada di dalam tanah ). korosi ini terjadi jika pelindung bagian permukaan pipa rusak.

• Resiko korosi dari lingkungan?

o Korosi ini dapat mereduksi ketebalan pipa dan menurunkan nilai kekuatan pipa, dapat terjadi pada semua permukaan luar pipa atau hanya sebagian area karena pelindung permukaan pipa mengalami cacat. nilai kekuatan pipa yang menurun bisa menyebabkan terjadinya kebocoran karena pengaruh tekanan fluida yang mengalir pada bagian yang terkena korosi itu.

Gbr 41. Korosi dari lingkungan

• Yang harus dilakukan untuk mencegah kerusakan karena korosi dari lingkungan? o Pipa harus dilindungi dengan menambahkan lapisan anti korosi pada bagian

luar pipa.

o Fabrikasi pembuat pipa harus menerapkan standar yang baik pada bagian QC agar meminimalkan kerusakan lapisan pelindung pipa.

o Operator menggunakan metode katodik proteksi untuk melindungi pipa dari korosi eksternal. Salah satu tipenya adalah menentukan voltase yang sangat rendah, dengan arus searah ( DC ) untuk melawan korosi dari luar. Tipe yang lain adalah menghubungkan anoda yang ditanam di dalam tanah dengan pipa, di mana anode tadi yang akan menarik korosi sehingga pipa tidak terkena korosi.

Gbr 42. Catodic protection

o Mengikuti peraturan dan standar yang berlaku untuk jalur pemipaan, diharuskan setiap operator melakukan pemeliharaan secara berkala untuk meminimalkan korosi.

(d) KERUSAKAN KARENA PENGOPERASIAN YANG SALAH

• Apa yang dimaksud dengan kerusakan karena pengoperasian yang salah dan apa penyebabya?

o Banyak sekali aspek yang berhubungan dengan operator jalur pipa untuk melakukan aktifitas sehari-hari, terkadang situasi kerja bisa menyebabkan kesalahan manusia.

o Contoh dari pengoperasian yang salah adalah kesalahan pengoperasian ketika menentukan laju aliran fluida, mengeringkan atau mengisi tangki, melaukan pemeliharaan rutin.

• Resiko kerusakan karena pengoperasian yang salah?

o Kerusakan karena pengoperasian yang salah bukan menjadi penyebab utama, tetapi meskipun demikian kerusakan ini dapat menimbulkan tumpahnya fluida ke lingkungan ( meskipun penyebab utamanya bukan kaerna salah operasi, kesalahan ini bukan pemicu utama melainkan pendukung ).

• Yang harus dilakukan untuk mencegah kerusakan karena pengoperasian yang salah?

o Membuat standar prosedur pengoperasian dan melakukan training kepada operator.

o Membuat program pengembangan sumber daya manusia untuk operator yang hasil akhirnya adlah menurunnya angka kerusakan karena salah operasi.

(e) KOROSI DARI DALAM PIPA.

• Apa yang dimaksud dengan korosi dari dalam pipa dan apa penyebabya?

o Korosi di dalam pipa terjadi secara kimia karena pengaruh komposisi fluida yang mengalir di dalam pipa yang menyerang dinding bagian dalam dari pipa. Dalam beberapa kasus di dalam fluida juga mengandung air, atau bahan kimia lain yang ikut terbawa, di mana air atau bahan kimia lain itu menjadi penyebab dari korosi.

• Resiko kerusakan karena korosi dalam pipa?

o Korosi dalam pipa dapat menyebabkan ketebalan pipa menjadi berkurang sehingga nilai kekuatan pipa juga menurun. Korosi jenis ini dapat terjadi pada seluruh permukaan bagian dalam ( biasanya disebut korosi umum ) atau hanya beberapa titik saja. Penurunan nilai kekuatan pipa dapat menyebabkan keretakan atau pipa pecah ketika terjadi tekanan dalam karena fluida yang dihantarkan.

• Yang harus dilakukan untuk mencegah korosi dalam pipa?

o Mengontrol kualitas material fluida yang akan dihantarkan, menambahkan pelapis anti korosi pada bagian dalam pipa.

o Fabrikasi pembuat pipa harus menerapkan standar yang baik pada bagian QC agar meminimalkan kerusakan lapisan pelindung pipa bagian dalam. o Operator pipa harus mengontrol dan mengurangi kandungan uap air dan

bahan kimia lain yang terikut di dalam fluida dimana uap air atau bahan kimia itu dapat menyebabkan korosi.

o Operator secara rutin melakukan pembersihan bagian dalam pipa untuk membersihkan maerial yang menempel pada dinding pipa yang dapat menyebabkan korosi. Alat pembersihnya disebut “cleaning pigs”.

o Operator menambahkan penghambat korosi ke dalam jalur pipa untuk mengontrol korosi.

o Mengikuti peraturan dan standar yang berlaku untuk jalur pemipaan, diharuskan setiap operator melakukan pemeliharaan secara berkala untuk meminimalkan korosi.

(f) KERUSAKAN MATERIAL

• Apa yang dimaksud dengan kerusakan material dan apa penyebabya?

o Selama proses pembuatan pipa, kotoran sering sekali ikut kedalam material baja cair. Di mana kotoran itu dapat menyebabkan ketidaksempurnaan ikatan antar molekul pipa baja atau plat baja. Ketidaksempurnaan ikatan antar molekul dapat menyebabkan terjadinya kerusakan material.

o Jenis-jenis cacat material dan penyebabnya:

Oksigen atau meterial lain yang terperangkap di dalam material baja. Ketika proses pendinginan dilakukan maka oksigem atau matrial itu membentuk gumpalan kecil, gumpalan ini nantinya dapat menuntun kepada cacat

Gas yang terperangkap pada permukaan material, hal ini dapat menyebabkan menurunnya nilai ketebalan pipa atau komponen pipa dan jika areeanya besar maka dapat menurunkan tekanan pipa untuk mengalirkan fluida.

Cacat ukuran juga dapat terjadi ketika proses pembuatan pipa, seperti ketika me-roll plat baja untuk dibentuk menjadi silinder.

Ketika proses quenching dilakukan mungkin terjadi “hard spots” pada material plat baja, ketika plat itu harus dibentuk maka “hard spots” ini dapat menyebabkan keretakan.

o Jika pipa untuk mengalirkan jaraknya jauh dan tidak diberikan penahan beban yang kuat maka dapat terjadi fenomena yang disebut ‘transit fatique” . fenomena ini terjadi ketika pipa mengalami lendutan yang berulang-ulang dalam jangka waktu yang lama ketika fluida mengalir, hal ini dapat menyebabkan keretakan pada dinding pipa.

• Resiko kerusakan material?

o kerusakan karena material dapat mengakibatkan kerusakan lingkungan karena fluida yang ada di dalamnya tumpah keluar pipa.

• Yang harus dilakukan untuk mencegah kerusakan material?

o Perbaikan terus-menerus pada proses pembuatan pipa dan dalam pengelasan pipa.

o Pihak kontraktor harus benar-benar hati-hati ketika melakukan inspeksi terhadap material seperti pipa, material pendukung, dll.

(g) KERUSAKAN KARENA PENGELASAN

• Kerusakan yang terjadi karena cacat pada pengelasan pipa, jenis-jenis cacat pengelasan antara lain:

1. Porosity adalah terjadi karena udara yang terperangkap ke dalam hasil las, terjadi ketika pipa mengalami penyusutan karena temperatur yang tinggi pada saat proses pengelasan.

Penyebab:

o benda kerja kotor o elektroda kotor

o lingkungan pengelasan memiliki kadar oksigen, nitrogen, hidrogen yang tinggi.

Gbr 45. Cluster Porosity

2. Incomplete Fusion adalah peleburan elektroda yang tidak sempurna pada benda kerja Penyebab:

o Teknik mengelas yang kurang benar o Arus listrik yang lebih rendah dari WPS o Benda kerja yang kotor

o Proses fit-up yang tidak sesuai WPS o Type elektroda yang tidak sesuai WPS

Gbr 46. Incomplete Fusion

3. Slag Inclusion adalah material non-metal yang terjebak dalam pengelasan Penyebab:

o Hasil pengelasan tidak dibersihkan dengan gerinda atau wire brush o Sudut alur lebih kecil dari standar di WPS (1,6 mm)

o Kualitas elektroda tidak sesuai WPS

4. Undercut adalah pengurangan ketebalan pipa karena proses pengelasan & biasanya terletak pada ujung alur.

Penyebab:

o Arus yang lebih tinggi dari WPS

o Teknik mengelas (weaving) yang kurang baik.

Gbr 48. Undercut

5. Internal Concavity adalah penyusutan lapisan pengelasan ke dalam root face Penyebab:

o Lelehan elektroda memiliki temperatur yang tinggi karena arus lebih tinggi dari WPS

Gbr 49. Internal Concavity

6. Offset atau mismatch adalah kondisi di mana dua benda yang akan dilas tidak sempurna kesejajarannya.

Penyebab:

Gbr 50. Offset

7. Inadequate weld reinforcement adalah ketebalan capping lebih rendah dari benda kerja. Penyebab:

o Arus lebih tinggi dari WPS

o Kecepatan pengelasan lebih rendah dari WPS

Gbr 51. Inadequate weld reinforcement

8. Crack adalah penyusutan tegangan yang terjadi ketika masa pendinginan setelah pengelasan.

Penyebab:

o Pendinginan hasil pengelasan yang lebih cepat dari WPS o Pemilihan kawat las yang tidak sesuai dengan WPS o Teknik mengelas yang kurang baik

o Sudut bevel yang lebih kecil dari WPS

• Resiko kerusakan karena pengelasan?

o kerusakan karena material dapat mengakibatkan kerusakan lingkungan karena fluida yang ada di dalamnya tumpah keluar pipa.

• Yang harus dilakukan untuk mencegah kerusakan material?

o Pekerja las harus memenuhi standar kualifikasi yang ketat dan harus memiliki sertifikat, jalur pipa yang baru harus memenuhi hidro tes ( tes tekanan di dalam pipa, maksimum tekanan yang diijinkan adalah 1,25 kali tekanan maksimum operasi yang diijinkan ).

o Operator harus terus memelihara dan melakukan inspeksi rutin.

(h) KERUSAKAN KARENA BENCANA ALAM

• Apa yang dimaksud dengan kerusakan karena bencana alam dan apa penyebabya? o Kerusakan karena bencana alam terjadi akibat kejadian alam, meliputi:

Gempa bumi, tanah longsor, gunung meletus. Hujan badai, banjir, sungai meluap, tsunami Topan, tornado, angin kencang

Temperatur yang ekstrim seperti temperatur di bawah 0oC. Kilat / petir

• Resiko kerusakan karena bencana alam?

o Kerusakan karena bencana alam sangat potensial untuk merugikan perusahaan dari segi finansial dan dapat menimbulkan jatuhnya korban jiwa, namun kerusakan ini tidak dapat diprediksi.

• Yang harus dilakukan untuk mencegah kerusakan karena bencana alam?

o Kita hanya bisa mengantisipasi apa yang akan terjadi dengan mendesain jalur pipa baik untuk pipa di atas permukaan tanah atau pipa di dalam permukaan tanah untuk menghindari sumber bencana pada kondisi geografis daerah tertentu, dan mendesain struktur bangunan pipa agar tahan gempa, topan, tsunami, tornado, dll. Membuat analisa resiko terhadap jalur pipa terhadap resiko yang potensial terjadi sepanjang jalur pipa.

(i) Kerusakan karena pihak luar

• Apa yang dimaksud dengan kerusakan karena pihsk luar dan apa penyebabya o Kerusakan karena pihak luar meliputi:

Jalur pipa ditabrak oleh kendaraan, atau kendaraan yang mengangkut pipa mengalami kecelakaan.

Kebakaran pada fasilitas jalur pipa yang disebabkan oleh karena bangunan sekitar jalur pipa mengalami kebakaran.

Perusakan yang disengaja oleh pihak ketiga. Terjadi sabotase oleh pihak ketiga atau terorisme. Kerusakan ini jarang terjadi

o Meskipun kerusakan jenis ini jarang terjadin namun ketika terjadi akan merugikan sekali dari segi biaya maupun korban jiwa yang bisa ditimbulkannya, apalagi jika jalur pipa tersebut sekat dengan populasi. • Yang harus dilakukan untuk mencegah kerusakan karena pihak luar?

o Konstruksi jalur pipa dan desain harus juga mencakup keamanan karena pihak luar. Peraturan yang dibuat harus melindungi fasilitas pemipaan dari kerusakan karena pihak ketiga, penambahan fasilitas keamanan seperti kamera, patroli pihak keamanan, dll.

3.1.3 Alat-alat yang digunakan untuk konstruksi pipeline Referensi: proyek lawe-lawe.

Metode kerja survey : patok, alat tulis, APD

Metode kerja handling material : Craine, lifting belt, kayu penyangga, truk Metode kerja inspeksi pipa : meteran, gauge , penggaris siku

Metode kerja pengeceran pipa : side boom, truk craine, lifting belt, material penopang pipa agar tidak lecet.

side boom craine & lifting belt

Metode kerja pengelasan : mesin las dan peralatannya, sikat pembersih pipa, chaine blok, balok penahan, external clamp

Metode kerja inspeksi pengelasan : cek visual

Gbr 53. fit-up gauge

Metode kerja road crossing (boring): Boring, cangkul, side boom, rambu-rambu keamanan.

Gbr 54. Rambu-rambu keamanan

Metode kerja road crossing (open-cut): cangkul, craine, peralatan las

Metode kerja river crossing : eskavator, concrete wall, lifting belt, peralatan las, side boom

Metode kerja galian tanah : cangkul atau eskavator.

Metode kerja katodik proteksi : peralatan katodik proteksi (Rangkaikan anode, PVC Cable, Kabel, PVC ventilasi, anode Chintraliser, Transformer Rectifier, zink reference cell), cangkul

rangkaian anode rangkaian anode yang telah merekat pada pipa

Gbr 56. Ktodik proteksi

Metode kerja tes Hidrostatik : pompa air, pompa tekan, indikator, recorder, Pressure and temperature gauge, Pressure and temperature recorder, Dead weight tester, Flow-meter, filling Pump minimal 25 m3/ jam (1 unit), water supply pump, high pressure pump (>1000 Psi), water treatment system, air compressor, water storage : 0,2 m3 , pressure gauge : 0 – 1000 Psi (2 unit), temperature gauge : 0 – 1000 C (1 unit).

Metode kerja flushing dan PIG : scrapper launcher, scrapper receiver, Pigging.

PIG launching PIG receiving Gbr 58. Pigging

Metode kerja joint coating : wire brush & kain majun, burner

Gbr 59. Alat joint coating

Metode kerja Inspeksi join coating dengan Holiday Detector 10 kV

Gbr 60. Holiday detector Metode kerja lowering : side boom, lifting belt

Metode kerja dewatering : kompresor, scrapper launcher, pig dan scrapper receiver

KONSTRUKSI TANGKI

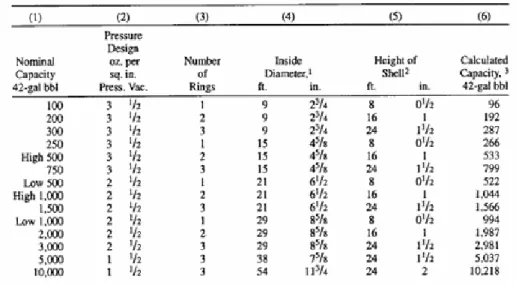

Minyak mentah, Liquid Natural Gas (LNG), Liquid Petroleum Gas (LPG) dan produk-produk industri perminyakan lainnya disimpan di dalam tangki penyimpanan.

Berdasarkan lokasi, tangki penyimpanan terbagi menjadi dua: Tangki penyimpanan di atas tanah

Tangki penyimpanan di dalam tanah Berdasarkan tekanan terbagi menjadi dua:

Non pressure

Pressure storage tanks

Tangki penyimpanan berada pada akhir jalur pengumpul (gathering lines yang mengalirkan minyak mentah dari berbagai sumber sumur pengeboran), pada kilang minyak.

Gbr 61. Contoh oil storage tank

2. One 20” Shell manhole 3. One 20” roof manhole 4. One 6” gauge hatch

5. Roof nozzle for vent (12 or 13) 6. Ladder (Small Tanks only) 7. Spiral Stairway

8. Two shell nozzle

9. Range for water draw-off 10. Sump

11. Swing line unit complete 12. Water draw-off

14. Free vent (non-volatile product) 15. (a) Target-type float gauge

(b) Ground reading type float gouge 16. Connection for room chamber 17. Drain

18. Flame arrester 19. Antifreeze valve 1-8 Extra units 5(a) Inside ladder

3.1.4 Alat-alat yang digunakan untuk konstruksi tangki Referensi proyek: CPO strage tank 5000 T

PEMERIKSAAN MATERIAL

Roll Meter, Thickness Gage, White Marker.

Gbr 62. Alat pemeriksaan material PENEMPATAN MATERIAL

Forklift 5 Ton, Balok kayu dan marker.

PEMOTONGAN MATERIAL

Oxy-fuel gas cutting, Plasma cutting untuk Stainless steel, Mesin gerinda potong

Gbr 64. Mesin las dan gerinda potong PENGEROLAN/ BENDING MATERIAL

Mesin roll, mal radius dari triplek 6 mm

Gbr 65. Mesin rol

PEKERJAAN PENGELASAN

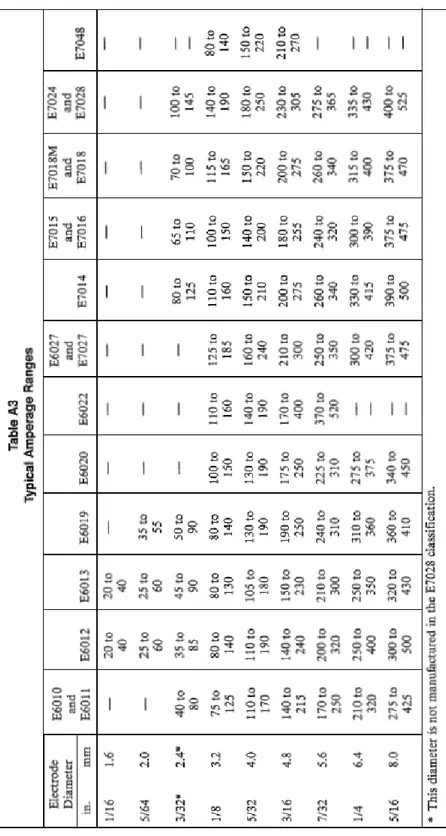

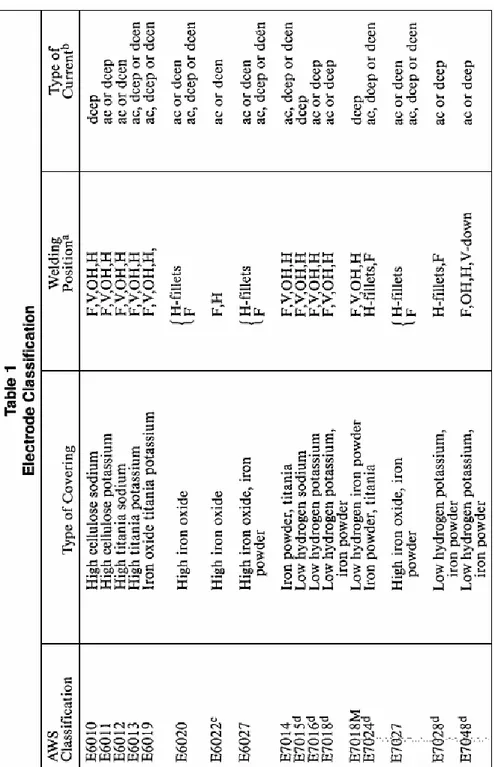

Genset 195 Kva, kompresor, baking & holding oven, mesin las 400 a, kabel & stang las, kedok dan sarung tangan las, kawat las E 6013 dan E 7016 untuk Carbon Steel., kawat las ER 308 dan ER 309 untuk Stainless Steel, kawat gouging dia. 6 mm, tang ampere (Clamp Meter), welding gage, mesin dan Batu Gerinda 4”, wire Brush, dye Penetrant

ERECTION, FIT UP – WELDING SHELL PLATE

winch 5 t atau mesin roll : 1 unit, gondola : 6 unit, tiang stelling : 1 unit, lifting beam : 1 unit, mal bulan, strong back, kanal u, baji, lena, scafolding, guide roller, chain block, roller block, sling dia. 10 mm, tambang kapal dia. 10 mm, papan

Gbr 67. Peralatan Erection INSTALASI STEAM KOIL DAN ACCESSORIES Peralatan las, peralatan hidrostatik tes

LEAKAGE TEST

Engine Pump, Peralatan Oiling:

• 2 buah Rakit yang terbuat dari batang pisang 6 buah. • Ban mobil truk, 8 buah yang digunakan sebagai: • Pelampung orang : 6 buah

• Pelampung CPO didalam kaleng : 2 buah

• Papan untuk diletakan diatas rakit sebagai pijakan orang dan diatas ban untuk meletakan kaleng CPO

PEKERJAAN PENGECATAN Roll, cat.

3.4 STASIUN

3.4.1 Stasiun Pompa Dan Compresor

stasiun pompa atau kompresor digunakan untuk mentransportasikan minyak mentah, produk minyak bumi, LNG melalui jalar pemipaan.minyak mentah, produk-produk minyak bumi, dan gas alam ditransportasikan melalui jalur pipa ke pengguna, karena jalur pipa ini biasanya membutuhkan jarak yang panjang maka untuk memenuhi tujuan ini diperlukan suatu system agar dapat membuat fluida di dalam pipa dapat terus berggerak.

suatu fluida di dalam pipa dapat bergerak dikarenakan adanya perbedaan tekanan, ketika fluida bergerak maka tekanan turun jadi untuk mempertahankan agar fluida dapat terus mengalir maka tekanannya harus dinaikan dan dijaga. Untuk meningkatkan tekanan sepanjang jalur pipa digunakan pompa dan compresor, prinsip kerja pompa dan kompresor pada dasarnya adalah sama yaitu untuk meningkatkan tekanan di dalam pipa, Namur perbedaannya pompa digunakan untuk fluida cair dan compresor digunakan untuk fluida gas.

gas atau fluida cair bergerak melalui impeller di dalam kompresor atau pompa, keluar melaui nosel sehingga tekanannya meningkat. Biasanya stasiun pompa berjarak setiap 20 s/d 100 mil, tergantung kepada karakteristik fluida yang dihantarkan serta kondisi lahan dan stasiun kompresor berjarak setiap 40 s/d 100 mil.

3.4.2 Meter / Regulatng stations ( MRS )

Disebut juga dengan stasiun penerima, fasilitas ini merupakan titik penjualan gas bumi atau minyak mentah dari jaringan transmisi ke jaringan distribusi. Disinilah debit aliran dan tekanan fluida dari jalur transmisi disesuaikan agar bisa dialirkan ke jalur distribusi. Pada meter dan regulating station, gas bumi yang disalurkan ke jaringan pipa distribusi diukur besarnya aliran dan diturunkan tekanannya sesuai dengan tekanan jaringan pipa distribusi, yaitu maksimum sekitar 16 bar.

3.5 KONSEP DESAIN PIPELINE

Desain dari sistem pemipaan harus memperhatikan dan meminimalkan faktor sambungan ( baik dengan sambungan las ataupun baut, dan yang lain) sebaiknya sambungan, katup, fixture, salah operasi, biaya maintanance, pengaruh lingkungan luar seperti suhu, kelembapan, kondisi tanah, udara yang dapat menyebabkan pipa korosi atau berubah bentuk akibat tekanan luar diperhatikan dengan serius. Para desainer juga harus memperhatikan integrasi dari semua komponen agar sistem pemipaan sesuai dengan standar baik dari spesifikasi maupun lingkungan.

Ketebalan nominal pipa: ketebalan nominal pipa harus sesuai code & standar yang berlaku sesuai referensi. Elemen pendukung dari pipeline: terdiri dari fixtures dan alat-alat pendukung struktur.

Langkah-langka dasar dalam memilih ukuran pipa adalah:

1. menetapkan kondisi operasi seperti: kecepatan aliran, temperatur, tekanan, komposisi dari fluida selama dalam sistem pemipaan.

2. menggunakan kecepatan sebagai limit standar untuk menghitung diameter dalam dari pipa.

3. setelah mendapatkan diameter dalam pipa jika menemukan lebih dari satu standar pipa maka untuk tiap standar tersebut dihitung ketebalan pipa berdarsarkan tekanan maksimal yang diizinkan saat beroperasi, kemudian tentukan ketebalan pipa masing-masing standar tersebut.

4. hitung nilai maksimum dan minimum kapasitas dari masing-masing standar ukuran pipa dengan menggunkan kecepatan sebagai acuan.

5. hitung pressure drop dari masing-masing ukuran pipa dan bandingkan hasilnya dengan tabel pressure drop.

6. Kumpulkan semua informasi dari nomor 1 sampai 5 lalu tentukan ukuran pipa yang tepat untuk semua kondisi operasi.

7. menghitung desain dari peralatan pendukung pipa dan analisa tengangannya. 3.6 KONSEP DESAIN TANGKI

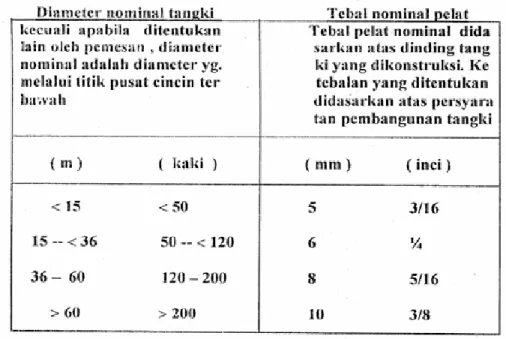

Desain Tangki

Yang termasuk dalam desain tangki adalah: atap tangki ( fixed roof tanks ), internal floating roofs, vapor recovery systems, external floating roof tanks with weather covers (aluminum domes) . Faktor-faktor yang mempengaruhi tipe pemilihan tangki meliputi:

o Tekanan uap air, tekanan operasi, temperatur minimal untuk terbakar dari fluida yang akan disimpan, temperatur dari rpoduk yang akan disimpan.

o Kapasitas tangki, frekuensi penambahan produk, jumlah produk yang menguap ke udara ketika proses pengisian dilakukan.

o Regulasi, batas minimal produk yang menguap..

o Resiko kebakaran yang dapat ditimbulkan, baik oleh kecelakaan tangki atau fasilitas pendukung.