BAB I PENDAHULUAN

1.1 Latar Belakang

Susu merupakan suatu bahan makanan yang bernilai gizi tinggi, dimana terdapat berbagai bahan esensial yang diperlukan oleh tubuh, seperti protein, lemak, karbohidrat, itamin, dan mineral. Selain itu susu merupakan sumber protein hewani yang paling baik dibanding dengan bahan makanan lainnya. Susu tidak hanya dapat dikonsumsi dalam keadaan segar tetapi juga dalam bentuk olahan. Ada berbagai alasan atau tujuan yang melatarbelakangi timbulnya keinginan untuk mengolah susu, antara lain: kelebihan produksi susu segar, memperpanjang masa simpan susu dan memperoleh rasa atau aroma lain (Sudarwanto, 2000). Berbagai produk olahan susu yang telah dipasarkan antara lain : susu pasteurisasi, susu kental manis, susu sterilisasi, susu bubuk, metega, keju, es krim, dan lain-lain.

Susu pasteurisasi adalah produk olahan susu yang diperoleh dengan proses pasteurisasi pada suhu minimal 62,8ºC selama 30 menit unuk proses LTLT (low temperature long time) atau pada suhu 75ºC selama 15 detik untuk proses HTST (high temperature short time) (Fardiaz,1992). Proses pasteurisasi pada susu dapat membunuh sebagian bakteri yang ada di dalamnya (Geniigeorgis dan Rieman, 1979 yang dikutip Nurliana, 1997). Susu pasteurisasi yang dipanaskan pada suhu 71-75ºC hanya membunuh 90-95% bakteri yang ada dalam susu (Fox dan Cameron, 1989). Penggunaan panas pada pasteurisasi tidak terlalu menimbulkan perubahan pada komposisi gizi dan rasa susu sehingga masih seperti susu segar.

Susu pasteurisasi memerlukan pengendalian mutu yang sangat kuat dan seksama, karena masih mengandung mikroorganisme yang dapat menimbulkan gangguan kesehatan pada konsumen dan harus menjamin bahwa komposisi zat gizi susu pasteurisasi tetap bagus. Adanya suatu sistem pengendalian mutu yang baik dan terkendali akan menghasilkan produk yang aman dikonsumsi atau sesuai dengan standart yang berlaku dan dapat memenuhi keinginan konsumen serta meningkatkan kepercayaan konsumen terhadap produk tersebut. Kepercayaan konsumen berkaitan erat dengan

keberhasilan penjualan produk di pasaran, yang menentukan keuntungan bagi perusahaan.

PT. Indomilk, Jakarta adalah salah satu industri pengolahan susu di Indonesia yang memproduksi susu pasteurisasi coklat dan plain (tawar) yang mengandung lemak. Proses pengendalian mutu yang dilakukan PT Indomilk meliputi pengendalian bahan baku, proses, mesin dan peralatan, kadar bahan kering, jumlah mikroba dan jumlah koliform. Proses produksi susu pasteurisasi meliputi tahap pencampuran/standarisasi bahan baku, penyaringan, regenerasi, homogenisasi, pasteurisasi, pendinginan, penyimpanan sementara dan pengisian.

Teknik pengendalian mutu yang digunakan adalah diagram sebab-akibat (fishbone diagram) dan histogram. Diagram sebab-akibat (fishbone diagram) didefinisikan sebagai diagram yang menunjukkan hubungan antara karakteristik mutu dan faktor. Kelebihan diagram ini yaitu dapat mengilustrasikan dengan jelas bermacam-macam penyebab yang mempengaruhi mutu susu pasteurisasi. Sedangkan histogram efektif digunakan dalam pengendalian mutu untuk mengetahui data-data yang tidak normal dan mencari penyebab terjadinya penyimpanganderta dapat digunakan untuk memperbaiki batas-batas dan mutu produk atau mengetahui hubungan antara karakteristik produk dengaan spesifikasi produk. (Ishikawa, 1988) 1.2 Tujuan

Secara terperinci tujuan dari pembuatan makalah ini adalah Memahami karakteristik mutu utama susu pasteurisasi.

Mempelajari faktor-faktor yang berpengaruh pada mutu susu pasteurisasi. 1.3 Manfaat

Dilihat dari tujuan yang ada manfaat yang dapat diambil adalah Mengetahui karakteristik mutu utama susu pasteurisasi.

BAB II

TINJAUAN PUSTAKA 2.1 Susu Pasteurisasi

Pada dasarnya susu yang berasal dari sapi yang sehat mengandung sedikit mikroorganisme (Soejoedono, 1995). Setelah meninggalkan ambing, maka susu akan terkontaminasi oleh mikroorganisme yang berasal dari tubuh sapi, lingkungan, peralatan pemerahan dan pekerja (Kay, 1962 yang dikutip Dwijayanti 1996). Suhu penyimpanan yang tidak sesuai dan penyimpanan yang terlalu lama sejak diperah sampai dikonsumsi atau diolah akan menyebabkan susu mudah rusak dan tidak layak dikonsumsi (Frazier dan Westhoff, 1988).

Metode pengawetan bahan pangan dengan menggunakan panas sudah lama dikenal. Salah satu cara yang sering dilakukan untuk mengawetkan bahan pangan adalah dengan pasteurisasi (Sofos, 1993). Tujuan pasteurisasi adalah untuk menginaktifkan sel-sel vegetatif bakteri patogen, bakteri pembusuk dan bakteri pembentuk toksin pada pemanasan minimum sehingga tidak terjadi kerusakan gizi susu serta faktor-faktor yang mempengaruhi mutu bahan pangan seperti warna, tekstur, dan cita rasa (Hoobs dan Robert, 1987; Fardiaz, 1992). Berikut adalah perbandingan komposisi susu segar dan susu pasteurisasi dapat dilihat pada tabel:

Perbandingan komposisi susu segar dan susu pasteurisasi komposisi Susu segar Susu pasteurisasi

Protein 3,5% 2,73 – 2,90%

Lemak 3,8% 3,0 – 3,4%

Laktosa 4,8% 4,8 – 4,91%

Mineral 0,65% 0,16 - 0,18%

Air 87,25% 87,31 - 88,61%

Sumber: Muchtadi dan Sugiyono (1992) Proses pasteurisasi pada susu menurut Hubbert dan Hagstad (1991) yang berdasarkan rekomendasi Public Health Service (PHS) Amerika Serikat tahun 1987 adalah proses pemanasan pada suhu dan waktu tertentu. Suhu dan waktu proses pasteurisasi dapat dilihat pada :

Suhu Waktu Istilah Umum ºC ºF Detik 63 72 89 90 94 96 100 138 145 161 191 194 201 204 212 286 180 15 1 0,5 0,1 0,05 0,01 2

Long Time Holding (LTH) High Temperature Short Time (HTST)

Ultra Pasteurized (UHT)

Sumber: Hubbert dan Hagstad (1991) Proses pasteurisasi pada susu hanya membunuh sebagian bakteri yang ada di dalamnya (Genigeorgis dan Rieman, 1979 yang dikutip Nurliana, 1997). Susu pasteurisasi yang dipanaskan pada suhu 71-75ºC hanya membunuh 90-95% bakteri yang ada dalam susu (Fox dan Cameron, 1989). Penggunaan panas pada pasteurisasi tidak terlalu menimbulkan perubahan pada komposisi gizi dan rasa susu sehingga masih seperti susu segar.

Daya simpan susu pasteurisasi dapat dipertahankan dengan membunuh mikroorganisme pembusuk, sekaligus dapat mencegah agar susu tidak asam bila ditempatkan pada suhu rendah (Hubbert dan Hagstad, 1991). Biasanya pada susu pasteurisasi yang diikuti dengan pendinginan, daya simpannya akan lebih lama dan mutunya juga lebih baik (Frazier dan Westhoff, 1988). Menurut soewarto (1995) proses pasteurisasi yang digunakan di Indonesia adalah pemanasan pada suhu 87ºC selama 15 detik akan mempunyai daya tahan tujuh hari dengan suhu penyimpanan 1-4ºC.

Menurut Sudarwanto (2000), ciri-ciri susu pasteurisasi, antara lain suhu pemanasan di bawah titik didih, kuman patogen mati, jumlah kuman dikurangi, enzim inaktif, nilai gizi hampir sama dengan susu segar, spora tetap hidup dan daya simpan dalam suhu dingin maksimum tujuh hari.

Pengolahan susu dengan cara pasteurisasi bertujuan untuk mencegah penularan penyakit dan mencegah kerusakan atau kehilangan zat gizi yang terdapat dalam susu. Tetapi bila tidak ditangani dengan baik, seperti tidak ditempatkan pada suhu rendah, maka produk tersebut akan mudah rusak sebelum sampai ke tangan konsumen atau bahkan bisa menyebabkan keracunan akibat mengkonsumsi susu yang mengandung bakteri patogen (Frazier dan Westhoff, 1988).

Mutu susu pasteurisasi sangat tergantung pada kehadiran mikroorganisme. Susu pasteurisasi yang bermutu baik adalah yang memiliki jumlah mikroorganisme sesuai standart dan tidak terdapat mikroorganisme patogen. Jumlah mikroorganisme pada susu pasteurisasi dipengaruhi oleh pemanasan. Pemanasan yang terlalu tinggi, apalagi jika berlangsung lama, akan membunuh seluruh mikroorganisme, tetapi akan menyebabkan terjadinya kerusakan / kehilangan zat-zat gizi tertentu yang terdapat pada susu. Sedangkan pemanasan yang terlalu rendah atau pemanasan di bawah pemanasan minimum yang dibutuhkan unuk membunuh mikroorganisme patogen akan membuat zat-zat gizi susu tetap utuh, tetapi tidak aman untuk dikonsumsi karena mikrooraganisme tetap terdapat dalam susu dalam jumlah yang tinggi.

Jumlah mikroorganisme susu pasteurisasi berada diantara 2.450-15.000 CFU/ml pada pemanasan minimum dan dapat terus meningkat karena kontaminasi selama pasteurisasi baik secara langsung maupun tidak langsung (Abubakar dan Noor, 1995). Diperkirakan lebih dari 30 genus bakteri terdapat dala susu atau yang dapat mengkontaminasi susu. Jenis bakteri yang sering ditemukan dalam susu antara lain Campylobacter jejuni, Salmonella sp, Shigella sp, Listeria monocytogenes, Yersinia enterocolitica, Escherichia coli, Vibrio sp, Aeromonas hydrophila, Mycobacterium bovis, Brucella sp, Staphylococcus aureus, Clostridium botulinum, Clostridium perfringens, Bacillus aureus dan lain-lain (Garbutt, 1997).

El Marrakchi et al. (1993) mengemukakan bahwa hanya susu mentah dan produk susu dengan penanganan secara tradisional yang mengandung Listeria monocytogenes. Oleh sebab itu, Sofos (1993) menyatakan bahwa proses pasteurisasi dengan pemanasan 72°C selama 15 detik sangat efektif untuk

membunuh bakteri tersebut. Proses pasteurisasi juga mampu membunuh Mycobacterium bovis dan Brucella abortus. ((Frazier dan Westhoff, 1988; Hubbert dan Hagstad, 1991)

Penelitian yang dilakukan di Addis Ababa oleh Mahari dan Gashe (1990) menemukan beberapa genus bakteri dalam susu pasteurisasi seperti Bacillus, Streptococcus, Lactobacillus, Arthrobacter, Alkaligenes, Aeromonas dan Pseudomonas. Menurut laporan Kirov, Hui dan Hayward (1993) kira-kira 4% susu pasteurisasi terkontaminasi oleh Aeromonas karena kesalahan saat penanganan.

Mutu susu pasteurisasi dipengaruhi oleh jumlah dan jenis mikroorganisme, suhu dan waktu pasteurisasi (Frazier dan Westhoff, 1988), juga dipengaruhi oleh jumlah awal mikroorganismee dalam susu mentah, kondisi saat diproses dan kontaminasi setelah pasteurisasi (Richter et al, 1992). Untuk menjamin mutu dan keamanan susu pasteurisasi, serta untuk mengoptimalkan daya simpan, maka Richter et al. (1992) mengemukakan bahwa standart susu pasteurisasi berdasarkan standart pasteurisasi Grade A, adalah sebagai berikut: susu pasteurisasi harus didinginkan secepatnya pada suhu kurang dari 7ºC dengan batas maksimal jumlah bakteri 20.000 CFU/ml susu, dan jumlah koliform kurang dari 10/ml susu, serta pengujian fosfat harus negatif.

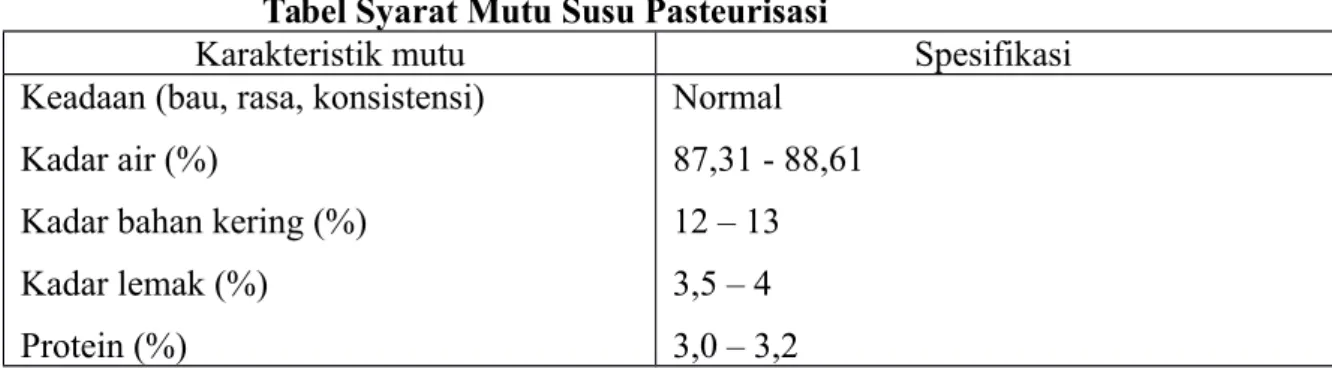

Di Indonesia peraturan yang ditetapkan untuk persyaratan mutu susu pasteurisasi disesuaikan dengan surat keputusan direktorat jendral peternakan nomor 17/1983, yaitu negative terhadap uji fosfat dan storch, jumlah mikroba kurang dari 25.000 CFU/ml susu dan koliform tidak lebih dari 1 CFU/ml susu pasteurisasi. Syarat mutu susu pasteurisasi menurut SNI (1977) dapat di pada:

Tabel Syarat Mutu Susu Pasteurisasi

Karakteristik mutu Spesifikasi

Keadaan (bau, rasa, konsistensi) Kadar air (%)

Kadar bahan kering (%) Kadar lemak (%) Protein (%) Normal 87,31 - 88,61 12 – 13 3,5 – 4 3,0 – 3,2

Laktosa (%) Bahan pengawet

Logam-logam berbahaya Jumlah mikroba (CFU/ml) Koliform 4,8 – 5 Negatif Negatif Maksimal 30.000 < 1

Sumber: SNI (1977) dalam Dwijayanti (1996) 2.3 Pengendalian Mutu

Menurut Feigenbaum (1989), mutu produk adalah keseluruhan gabungan karakteristik produk dari pemasaran, rekayasa, pembuatan dan pemeliharaan yang membuat produk tersebut memenuhi harapan-harapan konsumen. Lien (1981) menyatakan bahwa mutu suatu prosuk diartikan sebagai kesesuaian sifat terhadap derajat keunggulan yang dirumuskan dalam bentuk standart atau spesifikasi yang jelas. Selain itu, mutu bahan berarti kumpulan beberapa sifat yang berpengaruh nyata terhadap derajat penerimaan.

Tindakan pengendalian mutu dapat diklasifikasikan menjadi empat macam, yaitu pengendalian rancangan baru, pengendalian bahan yang masuk, pengendalian produk dan kajian proses khusus. Pengendalian rancangan baru meliputi pembentukan dan spesifikasi mutu dari segi biaya, keamanan dan keterandalan yang diperlukan untuk memenuhi kepuasan konsumen, serta mencari kemungkinan sumber-sumber gangguan mutu sebelum dilakukan produksi. Pengendalian produk adalah pengendalian dari sumber produksi hingga pemasaran, sehingga penyimpangan-penyimpangan mutu dapat dikoreksi sebelum produk-produk yang cacat atau tidak sesuai dihasilkan. Kajian proses khusus melibatkan penyelidikan dan pengujian untuk menetapkan tempat penyebab terjadinya produk-produk yang tidak sesuai untuk memperbaiki karakteristik mutu dan untuk menjamin bahwa perbaikan atau tindakan korektif sudah permanen (Feigenbaum, 1989)

2.4 Teknik-Teknik Pengendalian Mutu

Menurut perhimpunan manajemen mutu Indonesia (1986), teknik-teknik yang umum digunakan pada program pengendalian mutu ada tujuh piranti (steven tools), yaitu:

1. Lembar pemeriksaan (check sheet) 2. Pengelompokan atau stratifikasi 3. Diagram pareto

4. Histogram

5. Diagram pencar (scalter diagram)

6. Diagram sebab – akibat (fishbone diagram) 7. Bagan kendali (control chart)

Lembar pemeriksaan (check sheet) terutama digunakan unuk memindahkan pengumpulan data dan mengatur data secara otomatis sehingga memudahkan penggunaan selanjutkan (Kume, 1989).

Barra (1986) menyatakan bahwa diagram pareto digunakan untuk mewujudkan analisis data menjadi angka-angka dan persentsenya sehingga memperjelas masalah-masalah yang penting (utama) dan masalah-masala yang tidak penting, selanjutnya dengan diagram pareto akan dihasikan gagasan untuk pemecahan masalah tersebut.

Menurut Ishikawa (1988), diagram pencar (scatter diagram) digunakan untuk mengumpulkan beberapa grup data yang berhubungan, kemudian digambarkan dalam bentuk grafik. Sedangkan diagram sebab-akibat (fishbone diagram) didefinisikan sebagai diagram yang menunjukan hubungan antara karakteristik mutu dan faktor. Diagram sebab-akibat mampu mengilustrasikan dengan jelas bermacam-macam penyebab yang mempengaruhi mutu suatu produk.

Ishikawa (1988) menyatakan bahwa histogram efektif digunakan dala pengendalian mutu untuk mengetahui data-data yang tidak normal dan mencari penyebab terjadinya penyimpangan serta dapat digunakan untuk memperbaiki batas-batas dan mutu produk.Selain itu dengan histogram dapat dilihat hubungan antara karakteristik produk dengan spesifikasi produk.

Bagan kendali (control chart) merupakan grafik kronologis (jam ke jam atau hari ke hari, dan lain-lain) yang membandingkan karakteristik mutu nyata produk dengan batas kemampuan mutu produksi produk tersebut yang ditunjukan dengan pengalaman dan pengamatan dimasa lalu (Feigenbaum, 1989). Menurut Lawrence (1986), bagan kendali adalah perangkat statistika yang memungkinkan suatu organisasi untuk mengetahui dan memantau konsistensi suatu proses atau produk yang dihasilkan melalui pengamatan

proses yang sedang berlangsung dan proses yan lalu, dengan menggunakan prinsip-prinsip statistika dalam penyelesaiannya.

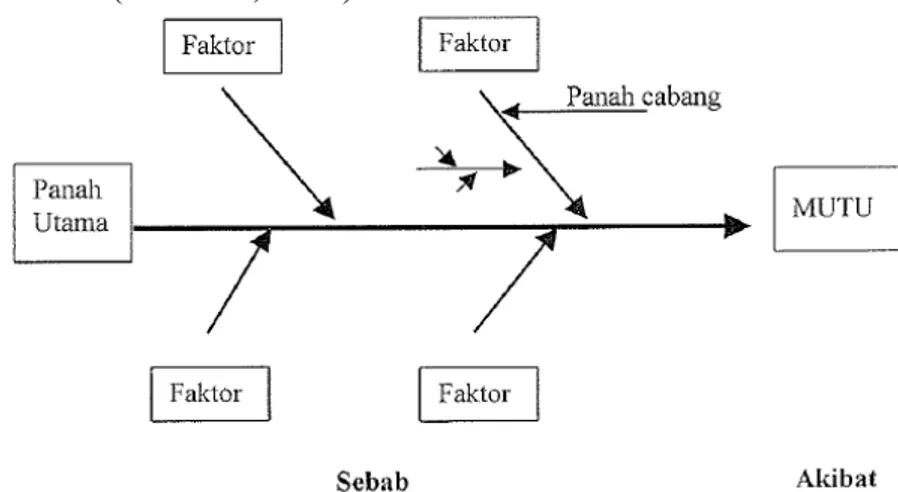

Diagram Sebab-Akibat

Diagram sebab-akibat (fishbone diagram) digunakan untuk menemukan faktor-faktor yang berpengaruh pada mutu susu pasteurisasi. Diagram sebab-akibat dapat menunjukkan hubungan antara karakteristik mutu dan faktor. Diagram sebab-akibat mampu mengilustrasikan dengan jelas bermacam-macam penyebab yang mempengaruhi mutu suatu produk. Langkah pembuatan diagram sebab-akibat adalah sebagai berikut:

a. Menentukan masalah atau sesuatu yang akan diperbaiki. Masalah tersebut digambarkan dalam sebuah kotak di sebelah kanan dari garis panah utama.

b. Mencari faktor-faktor utama yang berpengaruh dan diberi garis panah cabang yang mengarah ke panah utama.

c. Mencari lebih lanjut faktor-faktor yang lebih terperinci dan berpengaruh pada faktor utama tersebut, dituliskan di sebelah kanan dan kiri dari panah cabang serta dihubungkan dengan garis panah yang mengarah ke panah cabang.

d. Mencari penyebab-penyebab utama dari diagram yang sudah lengkap dengan menganalisa data yang ada. Jika tidak ada, dipilih faktor-faktor yang diduga sangat berpengaruh untuk menentukan ukuran penyebab. Struktur diagram sebab-akibat yang akan digunakan dapat dilihat pada gambar dibawah (Ishikawa, 1998) :

Histogram

Histogram digunakan untuk melihat hubungan antara karakteristik produk dengan spesifikasi produk atau untuk mengetahui apakah produk berada di

dalam atau di luar spesifikasi. Histogram efektif digunakan dalam pengendalian mutu untuk mengetahui data-data yang tidak normal dan mencari penyebab terjadinya penyimpangan serta dapat digunakan untuk memperbaiki batas-batas dan mutu produk. Selain itu dengan histogram dapat dilihat hubungan antara karakteristik produk dengan spesifikasi produk. Langkah-langkah pembuatan histogram (Kume, 1989) adalah sebagai berikut:

a. Penentuan parameter mutu b. Pengumpulan data

c. Perhitungan kisaran (R), penentuan batas interval kelas (h), batas kelas dan titik tengah kelas

d. Pembuatan tabel frekuensi (f)

e. Pembuatan histogram : sumbu horizontal ditandai dengan nilai batas kelas dan sumbu vertikal ditandai dengan skala frekuensi

f. Penggambaran garis rata-rata dan batas spesifikasi g. Penulisan keterangan yang diperlukan

BAB III PEMBAHASAN

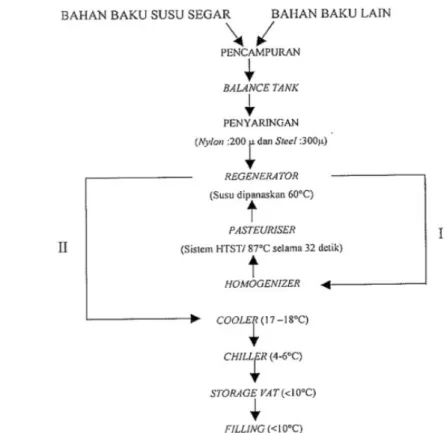

Secara garis besar, proses produksi susu pasteurisasi yang dilakukan oleh PT. Indomilk meliputi tahap pencampuran/standarisasi bahan baku, penyaringan, regenerasi, homogenisasi, pasteurisasi, pendinginan, penyimpangan sementara dan pengisian (filling).

Bahan baku, terutama susu segar (fresh milk) harus distandardisasi terlebih dahulu, yang bertujuan untuk menyesuaikan kadar lemak dan total bahan kering minimal yang harus dipenuhi untuk memproduksi susu pasteurisasi yang di PT. indomilk disebut dengan pasteurized liquid milk (PLM). Umumnya susu segar yang digunakan masih dicampur dengan susu bubuk skim di dalam tangki pencampur agar tercapai kadar lemak dan total bahan kering sesuai dengan jenis susu pasteurisasi yang dibuat. Pencampuran diawali dengan pemanasan susu segar dengan air hingga mencapai suhu kurang lebih 50ºC untuk plain dan kurang lebih 60ºC untuk susu pasteurisasi rasa coklat. Tujuan pemanasan ini adalah untuk membantu mempermudah pelarutan bahan-bahan yang ditambahkan. Untuk pembuatan susu pasteurisasi rasa coklat, bahan-bahan tambahan seperti coklat, gula, vitamin dan zat penstabil dimasukkan ke dalam tangki pencampuran kedua. Campuran susu kemudian di pompa ke dalam balance tank.

Tahap selanjutnya dilakukan penyaringan dengan menggunakan nylon filter berukuran lubang 200 μm dan steel berukuran 300 μm untuk memisahkan/menyaring kotoran atau bahan-bahan yang tidak larut. Selanjutnya susu segar yang masih mentah akan dipanaskan dengan penggunaan medium pemanas yaitu berupa plat-plat regenerator, suhu susu yang keluar berkisar 60ºC.

Proses homogenisasi dilakukan di dalam homogenizer. Di dalam homogenizer campuaran susu ditekan oleh piston berkekuatan 500 psi. Tujuan homogenisasi adalah untuk memecahkan butiran lemak sehingga tercapai ukuran kurang dari dua micron sehingga lemak tambahan dapat bercampur rata dengan bahan susu lain dan tidak terjadi pemisahan lemak ke bagian atas.

Setelah homogen, susu dipompa ke dalam pasteurizer untuk dipasteurisasi. Proses pasteurisasi dilakukan pada suhu 87ºC selama 32 detik dengan memakai system high temperature short time (HTST). Alat untuk pasteurisasi

ini disebut plate heat exchanger.Proses pasteurisasi bertujuan untuk membunuh Bakteri patogen, karena pemanasan di bawah titik didih, tidak semua bakteri mati sehingga susu pasteurisasi belum bebas dari bakteri. Karena masih terdapat bakteri, susu pasteurisasi mempunyai daya tahan yang relative singkat.

Selanjutnya susu mengalir melalui flow diversion valve ke cooler dan terjadi penurunan suhu susu sampai ke kisaran 64ºC. pada cooler suhu didinginkan dengan menggunakan medium air dingin biasa dengan suhu berkisar 17-18ºC. tahapan selanjutnya susu dialirkan ke chiller dan didinginkan hingga suhunya berkisar 4-6ºC. selanjutnya susu dimasukkan ke angki penyimpanan (storage vat) yang suhunya kurang dari 10ºC untuk selanjutnya dilakukan analisis mutu, seperti mutu kadar bahan kering, pH, kadar lemak oleh laboratorium pengendalian mutu. Pada tangki ini, susu dapat bertahan sampai enam jam, pada suhu dibawah 9ºC.

Susu pasteurisasi yang telah memenuhi standart mutu dialirkan ke ruang pengisian. Susu pasteurisasi diisikan ke kemasan karton dalam berbagai ukuran, pengisian dan pelabelan dilakukan oleh mesin Hercules. Setelah selesai diisi susu pasteurisasi disimpan di cold room dengan suhu 2-4ºC selama dua hari untuk menunggu hasildari laboratorium mikrobiologi terhadap jumlah mikroba dan jumlah koliform. Apabila hasil pengujian dari laboratorium telah memenuhi standar maka produk tersebut boleh dipasarkan.

Lama susu pasteurisasi berada di pasaran sekitar 6-7 hari setelah itu ditarik kembali. Untuk susu pasteurisasi yang kondisinya masih baik diolah kembali menjadi produk susu olahan lainnya dan jika susu pasteurisasi sudah rusak akan dibuang.

Diagram alir proses pembuatan susu pateurisasi yang dilakukan oleh PT. Indomilk, Jakarta dapat dilihat pada gambar.

Diagram alir proses pembuatan susu pateurisasi di PT. Indomilk, Jakarta. Analisis Faktor-Faktor Yang Mempengaruhi Mutu

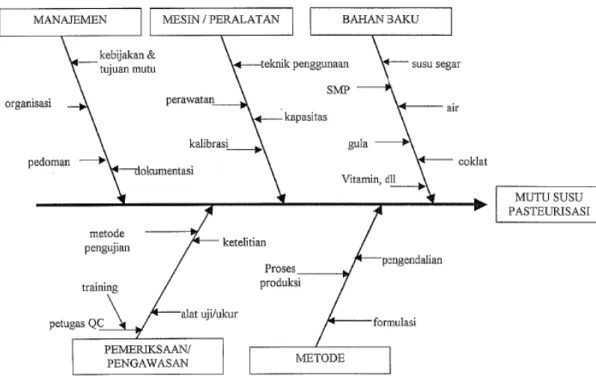

Diagram sebab – akibat digunakan untuk menemukan faktor-faktor yang berpengaruh pada mutu susu pasteurisasi. Menurut ISO dan UNCTAD/GATT (1933), diagram sebab – akibat membantu secara sistematik dalam menemukan penyebab suatu permasalahan.

Menurut Feigenbaum (1992), faktor-faktor yang mempengaruhi mutu suatu produk ada Sembilan faktor, yaitu manusia, mesin/peralatan, metode, bahan baku, biaya, pasar, manajemen, pemeriksaan/pengawasan dan motivasi. Pada PT. Indomilk terdapat lima penyebab pokok permasalahan mutu. Faktor-faktor yang mempengaruhi mutu susu pasteurisasi yang di produksi oleh PT. Indomilk meliputi bahan baku, metode, mesin/peralatan, pemeriksaan/pengawasan dan manajemen/manusia. Diagram sebab-akibat mutu susu pasteurisasi ialah sebagai berikut

Diagram sebab-akibat mutu susu pasteurisasi 1. Bahan baku

Bahan baku yang digunakan oleh PT. Indomilk untuk pembuatan susu pasteurisasi terdiri dari bahan baku utama yaitu susu segar dan bahan baku tambahan seperti susu bubuk skim/skim milk powder (SMP), krim susu, gula pasir, penstabil, bubuk coklat dan flavor. Bahan baku tersebut diperoleh baik dari pemasok local maupun import. Susu segar dan gula diperoleh dari pemasok local, sedangkan susu bubuk skim dan krim susu diimport dari Eropa, Australia dan Selandia Baru.

Mutu bahan baku merupakan faktor utama dalam menghasilkan produk yang berkualitas. Menurut Herschdoerfer (1986) yang dikutip Nuriliana (1997) menyatakan bahwa mutu susu pasteurisasi sangat dipengaruhi oleh mutu susu segar.

Pengendalian mutu bahan baku di PT. Indomilk dilakukan dengan cara menetapkan batas spesifikasi untuk setiap jenis bahan baku yang masuk. Susu segar, misalnya, ditetapkan standart kadar lemak 3,0%, pH ± 6,5 dan hasil uji alcohol 70% harus negative. Sedangkan untuk gula, harus mempunyai tingkat kemurnian 99,8% dan kadar air maksimum 6%.

Mutu susu segar tergantung pada beberapa faktor, seperti sapi perah, manusia, lingkungan dan kebijakan perusahaan. Hal-hal yang berpengaruh

pada sapi perah antara lain faktor genetika, umur sapi, pakan dan pemeliharaan ternak. Faktor manusia melibatkan sikap mental dan tanggung jawab peternak dalam hal pemeliharaan ternak maupun kebersihan peralatan memerah dan lingkungannya, sehingga susu segar yang diperoleh semaksimal mungkin terhindar dari kontaminasi.

Faktor lingkungan seperti lokasi peternakan yang jauh letaknya dari unit pengumpulan susu menyebabkan selang waktu yang cukup lama sebelum susu dapat disimpan dalam cooling uint, sehingga mutu susu segar sudah menurun. Kebijaksanaan perusahaan dengan menetapkan system denda dan bonus juga dapat memacu peternakan guna meningkatkan mutu susu segar yang dihasilkan.

Kadar lemak merupakan salah satu dasar penerimaan dan penolakaan serta harga susu yang dipasok oleh produsen susu segar. Susu segar yang dipasok oleh koperasi-koperasi susu ke PT. Indomilk mempunyai kadar lemak berkisar 2,8 – 3,9%. Susu segar dengan kadar lemak < 2,8 tidak diterima (ditolak).

Mutu gula juga berperan penting dalam menghasilkan produk susu pasteurisasi yang berkualitas baik. Agar mutu gula terkendali, perusahaan melakukan seleksi pemaso, secara umum, mutu bahan, mutu bahan baku dipengaruhi oleh sifat fisik bahan baku, seperti keragaman dan kemurnian, serta sifat kimiawi bahan baku (komposisi).

Untuk menjain mutu bahan baku yang diterima berkualitas baik, diperlukan pengendalian yang tepat erhadap berbagai karakteristik mutu yang ditetapkan. Hal ini merupakan tahapan yang paling penting untuk menghasilkan produk susu pasteurisasi seperti yang diharapkan yaitu susu pasteurisasi yang berkualitas tinggi. Tanpa bahan baku yang bermutu baik, sangat tidak mungkin menghasilkan produk susu pasteurisasi yang berkualias, sehingga hal ini harus benar-benar dikendalikan.

Syarat mutu bahan baku utama susu segar yang ditetapkan PT. Indomilk dapat dilihat pada tabel.

Syarat mutu susu segar PT.Indomilk, Jakarta

Pengujian Syarat Kualitas

Berat jenis 1,0270 – 1,0350

Uji alcohol 70% Negatif

Resazurin test 4 jam (maksimum)

Titik beku -0,526 sampai -0,560

Keasaman 0,18% (maksimum)

pH 6,6 – 6,7

Kadar bahan kering 11,00 – 12,08% Kadar bahan kering tanpa lemak 7,7 – 8,0%

Kadar air 87,2%

Bakteri pathogen Negatif

Jumlah koloni bakteri per ml 1x106 (maksimum) Organoleptik (bau, rasa, dan warna) Standart

Sumber: Quality Control PT. Indomilk, Jakarta 2. Metode

Faktor lain yang mempengaruhi mutu susu pasteurisasi adalah metode, seperti formulasi, proses produksi dan pengendalian. Formulasi bahan baku merupakan tahap awal yang penting sebelum memasuki tahap proses produksi. Perhitungan rasio bahan baku yang tepat akan mendukung tercapainya komposisi produk akhir yang tepat. Proses produksi meliputi tahap-tahap proses yang dilakukan dan kondisi proses yang digunakan. Sedangkan pengendalian mencakup pengendalian mutu bahan baku, pengendalian mutu proses dan pengendalian mutu produk akhir.

3. Mesin / Peralatan

Mesin/peralatan menentukan mutu produk susu pasteurisasi yang dihasilkan oleh PT. Indomilk. Faktor-faktor yang menunjang diantaranya adalah teknik penggunaan, perawatan, kalibrasi, dan kapasitas mesin/peralatan.

Teknik penggunaan melibatkan cara pengoperasian mesin/peralatan produksi. Kesalahan dalam teknik penggunaan dapat menyebabkan penyimpangan/ keragaman mutu produk yang dihasilkan. Sehubungan dengan hal tersebut, perlu adanya prosedur operasional standar (standard operational procedurs / SOP) ataupun deskripsi kerja untuk setiap tahap proses produksi. Berdasarkan pedoman tersebut, maka pekerja / operator semaksimal mungkin dapat terhindar dari kesalahan pengoperasian mesin/peralatan.

Agar mesin/peralatan tidak cepat rusak, perlu adanya perawatan berkala, dan untuk menjamin bahwa mesin/peralatan tetap menghasilkan output sesuai standar, perlu dilakukan kalibrasi secara teratur.Dengan demikian penggunaan mesin/peralatan dapat efektif dan efesien.

Kapasitas mesin/peralatan secara tidak langsung ikut menunjang mutu produk yang dihasilkan. Kapasitas berhubungan dengan jumlah dan kemampuan atau efesiensi mesin/peralatan yang digunakan.

4. Pemeriksaan / Pengawasan

Pada tahapan tertentu dalam proses produksi perlu dilakukan pemeriksaan / pengawasan terutama pada tahap-tahap yang menjadi critical control point. Faktor-faktor yang termasuk di dalamnya adalah petugas pengendalian mutu (quality control), alat uji / ukur, metode pengujian dan ketelitian.

Petugas-petugas pengendalian mutu yang benar-benar ahli di bidangnya sangat diperlukan agar mutu produk terkendali dengan baik. Guna meningkatkan keahlian tersebut dapat dilakukan pelatihan-pelatihan dalam hal pengendalian mutu, khususnya pengendalian mutu produk susu pasteurisasi.

Peralatan uji / ukur yang terpelihara dengan baik ikut menunjang tercapainya mutu produk yang diinginkan. Ketelitian melibatkan faktor manusia dan alat yang digunakan. Agar ketelitian / ketepatan hasil pengukuran dapat dipertahankan, maka perlu dilakukan kalibrasi alat secara berkala.

Faktor lain yang termasuk dalam pemeriksaan / pengawasan adalah metode pengujian. Untuk itu diperlukan deskripsi kerja secara tertulis dan jelas mengenai prosedur/metode yang digunakan untuk setiap karakteristik mutu yang diukur.Dengan demikian petugas-petugas penendalian mutu dapat bekerja sesuai acuan yang telah ditetapkan.

5. Manajemen

Faktor-faktor manajemen meliputi organisasi, kebijakan dan tujuan mutu, pedoman mutu serta dokumentasi. ISO dan UNCTAD / GATT (1993), menyatakan bahwa perusahaan harus mengorganisasikan dirinya, sehingga faktor teknis, administratif dan manusia yang mempengaruhi mutu dapat dikendalikan.

Kebijakan mutu adalah keseluruhan maksud dan tujuan perusahaan yang berkaitan dengan mutu, yang secara formal ditetapkan oleh pempinan puncak.Sedangkan pedoman mutu mencakup tindakan-tindakan yang harus dilakukan dan system yang harus dikembangkan guna mengendalikan faktor-faktor yang berhubungan dengan mutu. Pedoman tersebut antara lain meliputi

tujuan mutu yang akan dicapai, prosedur-prosedur khusus dalam instruksi kerja, pengawasan / pengujian mutu serta hal-hal penting lainnya yang berhubungan dengan mutu.

Faktor manajemen selanjutnya adalah dokumentasi.Pedoman mutu, uraian prosedur, laporan audit mutu dan catatan mutu lainnya harus tertulis dan didokumentasikan secara sistematis.Dengan demikian keseluruhan unsur mutu dapat terlihat dan terdefinisikan secara jelas.

Analisis Mutu

1. Kadar bahan kering

Untuk mengetahui keadaan kadar bahan kering susu pasteurisasi coklat dan susu pasteurisasi plain yang diproduksi oleh PT. Indomilk, Jakarta dilakukan analisis terhadap kadar bahan kering dengan menggunakan analisis histogram. Distribusi frekuensi kadar bahan kering dapat dilihat pada table:

Distribusi frekuensi kadar bahan kering susu pasteurisasi coklat

Nilai rata-rata bahan kering untuk susu pasteurisasi coklat adalah 19,23% dengan standar deviasi 0,71 dan produk susu pasteurisasi plain diperoleh rata-rata kadar bahan kering sebesar 12,52% dengan standar deviasi 0,31. Jika dibandingkan dengan standar perusahaan, maka nilai rata-rata bahan kering produk susu pasteurisasi coklat dan plain berada dalam batas spesifikasi perusahaan. Batas spesifikasi perusahaan untuk kadar bahan kering produk susu pasteurisasi coklat adalah 19,2% - 19,8% dan susu pasteurisasi plain adalah 12,4% - 13,0%.

Untuk mengetahui keadaan bahan kering susu pasteurisasi yang diproduksi oleh PT. Indomilk dilakukan analisis terhadap kadar bahan kering dengan menggunakan analisis histogram. Keseluruhan histogram dapat dilihat pada gambar

Histogram kadar bahan kering susu pasteurisasi coklat

Analisis histogram menunjukan adanya disperse nilai-nilai hasil pengukuran yang lebih besar dan lebih kecil dari batas spesifikasi, baik untuk produk susu pasteurisasi coklat maupun plain.

Selanjutnya dilakukan evaluasi proses terhadap kemampuan pemenuhan batas spesifikasi dengan menghitung indeks kemampuan proses (CP). Hasil perhitungan indeks kemampuan proses (CP) untuk kadar bahan kering susu pasteurisasi coklat adalah 0,15 dan susu pasteurisasi plain adalah 0,32.

Indeks kemampuan proses menunjukan < 1,00 baik untuk produk susu pasteurisasi coklat maupun plain. Hasil ini menunjukan adanya produk-produk dengan kadar bahan kering di luar batas spesifikasi yang telah ditentukan.

Persentase produk yang berada di luar batas spesifikasi untuk susu pasteurisasi coklat sebesar 45% - 67% dan susu pasteurisasi plain sebesar 59% – 79%. Hasil ini menunjukan kadar bahan kering produk susu pasteurisasi plain lebih banyak berada di dalam batas spesifikasi dibandingkan kadar bahan kering produk susu pateurisasi coklat. Oleh karena itu perlu dilakukan tindakan koreftif agar mutu produk dapat terkendali dengan keragaman yang minimum.

Menurut Walstra dan Jennes (1984), kandungan bahan kering dari susu dan produk-produk susu termasuk susu pasteurisasi menjadi penting karena mempengaruhi mutu produk dan termasuk syarat mutu yang ditetapkan untuk susu pasteurisasi. Pengaruh kadar bahan kering terhadap mutu susu pasteurisasi adalah susu menjadi tidak tahan lama atau mudah rusak jika kadar

bahan keringnya rendah dan akan terjadi endapan pada dasar susu jika kadar bahan keringnya terlalu tinggi.

Adanya produk dengan kadar bahan kering yang terlalu rendah atau terlalu tinggi dapa disebabkan oleh kesalahan formulasi atau perhitungan rasio bahan baku. Misalnya, kekurangan jumlah gula dari yang seharusnya ditambahkan, akan menghasilkan produk dengan kadar bahan kering yang rendah. Penyebab lain dari kadar bahan kering adalah kesalahan dalam menambahkan bahan baku tambahan lainnya, seperti susu bubuk skim, dimana bila susu bubuk skim yang dicampurkan kurang akan menyebabkan kadar bahan kering rendah dan sebaliknya.

Kadar bahan kering susu segar juga sangat mempengaruhi kadar bahan kering produk susu akhir, untuk itu kadar bahan kering susu segar harus diketahui, sehingga dapat menyiapkan formulasi yang tepat agar produk yang dihasilkan memenuhi spesifikasi.

Akhirnya untuk mendapatkan susu pasteurisasi dengan standar mutu kadar bahan kering sesuai spesifikasi perlu dilakukan pengendalian formulasi, yaitu dengan cara melakukan perhitungan rasio bahan baku secara cermat dan tepat, pengendalian proses dilakukan dengan pengukuran kadar bahan kering secara kontinyu, baik pada tahap penyiapan susu segar, tahap pencampuran susu bubuk skim, tahap penambahan gula dan material lainnya sampai pada tahap akhir proses produksi. Tindakan lain yang dapat dilakukan adalah pengendalian kadar bahan kering susu segar, yaitu dengan meningkatkan standar penerimaan kadar bahan kering dari pemasok.

2. Jumlah mikroba (Total Plate Count)

Distribusi frekuensi jumlah mikroba susu pasteurisasi coklat dan susu pasteurisasi plain yang diproduksi PT. Indomilk, Jakarta dapat dilihat pada tabel.

Distribusi frekuensi jumlah mikroba susu pasteurisasi plain

Nilai rata-rata jumlah mikroba susu pasteurisasi coklat adalah 654,7 CFU/ml dengan standar deviasi 1016,3 dan susu pasteurisasi plain adalah 1185,7 CFU/ml dengan standar deviasi 1488,1. Jika dibandingkan dengan standar perusahaan, maka nilai rata-rata jumlah mikroba susu pasteurisasi coklat dan plain berada dalam batas spesifikasi perusahaan. Batas spesifikasi perusahaan untuk jumlah mikroba kedua jenis susu pasteurisasi adalah 0 – 20.000 CFU/ml.

Untuk mengetahui keadaan jumlah mikroba susu pasteurisasi coklat dan susu pasteurisasi plain yang diproduksi oleh PT. Indomilk dilakukan analisis terhadap jumlah mikroba dengan menggunakan histogram. Histogram selengkapnya dapat dilihat pada gambar.

Analisis histogram menunjukan tidak ada nilai-nilai pengukuran yang berada di luar spesifikasi baik untuk produk susu pasteurisasi coklat maupun plain.Sehingga persentase produk yang berada di dalam spesifikasi perusahaan adalah 100%.

Susu pasteurisasi yang dipanaskan pada suhu 75ºC selama 15 detik dikenal dengan sistem HTST (high temperature short time), sistem yang umum digunakan di industry pangan, hanya membunuh 90-95% bakteri yang ada dalam susu (Fox dan Cameron, 1989). Menurut Abubakar dan Noor (1995), jumlah kuman susu pasteurisasi dengan pemanasan minimum yang dapat membunuh seluruh mikroorganisme patogen berada diantara 2.450 – 15.000 CFU/ml. data hasil perhitungan nilai rata-rata produk susu pasteurisasi coklat dan plain berada di bawah angka tersebut.

Keadaan ini menunjukkan bahwa pemanasan yang dilakukan untuk memproduksi produk-produk tersebut lebih dari pemanasan minimum yang diperlukan. Hal ini mengakibatkan zat-zat gizi yang ada dalam susu berkurang dan perubahan rasa susu. Pemanasan yang berlebihan ini mengakibatkan rasa dan keadaan gizi susu pasteurisasi mirip dengan susu sterilisasi. Pemanasan yang terlalu tinggi dapat mengurangi kandungan lemak dalam susu, karena rusaknya butir-butir lemak susu. Timbulnya flavor masak dan kemungkinan rusaknya lapisan tipis di atas sekitar butir lemak dapat terjadi pada suhu 66°C.i (Purnomo dan Adiono, 1987 dalam Abubakar dan Noor, 1995)

3. Jumlah Koliform

Hasil perhitungan jumlah koliform dengan metode hitung cawan menggunakan media VRB yang dilakukan Nando (2001) di PT. Indomilk, Jakarta untuk semua produk susu pasteurisasi coklat dan plain adalah nol/tidak ada. Hal ini menunjukkan bahwa susu pasteurisasi memenuhi standar spesifikasi yang ditetapkan perusahaan dan Surat Keputusan Direktur Jenderal Peternakan Nomor 17 Tahun 1983 yang berarti layak dikonsumsi. Ketidakhadiran bakteri koliform pada susu pasteurisasi terjadi karena sifatnya yang tidak tahan panas. Menurut Frazier dan Westhoff (1988), bakteri koliform hanya dapat bertahan sampai suhu 44.5 - 45°C. Sementara itu, susu pasteurisasi ini dihasilkan dengan pemanasan 87°C sehingga melebihi daya tahan bakteri koliform terhadap panas, maka bakteri ini akan mati/musnah. Alasan dari pentingnya memusnahkan bakteri koliform ialah karena perannya

dalam proses terjadinya kerusakan makanan yakni menggunakan karbohidrat dan bahan organik lain untuk energi dan nitrogen sederhana sebagai sumber nitrogen, kemampuan koliform untuk mensintesa vitamin-vitamin penting dan kemampuan untuk memproduksi gas dan asam dari gula sehingga dapat mengubah rasa makanan. (Frazier dan Westhoff, 1988)

Hasil ini sekaligus menunjukkan bahwa sanitasi dalam pengolahan susu pasteurisasi sangat baik. Menurut Hitchins et al. (1992) bakteri koliform merupakan indikator sanitasi dalam pengolahan pangan artinya kehadiran bakteri ini dalam suatu makanan menunjukkan terjadinya polusi kotoran dan kondisi sanitasi yang tidak baik selama proses pengolahan makanan tersebut. Menurut Buckle et al. (1987), bakteri koliform dapat mengkontaminasi makanan melalui bahan baku, tangan, peralatan produksi.

BAB IV PENUTUP

Kesimpulan

Dari hasil analisis diagram sebab-akibat dan histogram menunjukkan bahwa mutu susu pasteurisasi secara umum dipengaruhi oleh faktor bahan baku, metode, mesin atau peralatan, pemeriksaan atau pengawasan dan manajemen; dan secara khusus atau karakteristik mutu produk susu pasteurisasi yang paling utama adalah jumlah mikroba, jumlah koliform dan kadar bahan kering.

Dari hasil analisis mutu pada produk susu pasteurisasi didapat bahwa nilai rata-rata kadar bahan kering susu rasa coklat sebesar 19,23% dan rasa plain sebesar 12,52%. Nilai rata-rata kadar bahan kering ini berada dalam batas spesifikasi perusahaan karena nilai ratarata untuk rasa coklat sebesar 19,2% -19,8% dan rasa plain adalah 12,4% - 13%. Namun pada hasil perhitungan Indeks Kemampuan Proses (Cp) untuk kadar bahan kering susu pasteurisasi coklat adalah 0,15 dan plain adalah 0,32 dimana nilai menunjukkan < 1,00 sehingga kadar bahan kering kedua produk ini berada diluar batas spesifikasi yang telah ditentukan sehingga perlu dilakukan tindakan korektif agar mutu produk dapat terkendali dengan keragaman yang minimum.

Pada hasil analisis jumlah mikroba, nilai rata-rata susu pasteurisasi coklat adalah 654,7 CFU/ml dan rasa plain sebesar 1185,7 CFU/ml sedangkan batas spesifikasi jumlah mikroba kedua jenis susu pasteurisasi sebesar 0 – 20.000 CFU/ml sehingga nilai rata-rata jumlah mikroba susu pasteurisasi berada di dalam batas spesifikasi perusahaan. Namun pada hasil analisis histogram didapat bahwa nilai pengukuranjumlah mikroba yang berada diluar spesifikasi tidak ada artinya persentase produk yang berada di dalam spesifikasi perusahaan sebesar 100%. Hal ini menandakan bahwa produk dikenai pemanasan yang melebihi pemanasan minimum karena nilai rata-rata yang didapat kurang dari 2450 CFU/ml. Jumlah tersebut adalah nilai rata-rata jumlah bakteri yang dikenai sistem HTST sehingga jenis susu ini mendekati susu sterilisasi.

Untuk analisis mutu jumlah koliform sebesar nol/tidak ada. Hal ini menunjukkan bahwa produk ini layak dikonsumsi karena bakteri koliform merupakan indikator sanitasi dan bakteri ini hanya dapat bertahan sampai suhu 44,5 – 45°C.