1

“PERHITUNGAN DAYA OUTPUT

HIGH PRESSURE TURBINE & INTERMEDIATE PRESSURE TURBINE DENGAN METODE PENURUNAN ENTHALPY”

- ardian km-

I. PENDAHULUAN 1.1. Latar Belakang

Proyek Pembangkit PLTU 1 Jawa Tengah, Rembang merupakan salah satu dari

Pembangunan Proyek Percepatan Pembangkit Tenaga Listrik berbahan bakar batubara berdasarkan pada Peraturan Presiden RI Nomor 71 Tahun 2006 tanggal 05 Juli 2006 tentang penugasan kepada PT. PLN (Persero) untuk melakukan Percepatan Pembangunan Pembangkit Tenaga Listrik yang menggunakan batubara. Proyek Pembangkit PLTU 1 Jawa Tengah, Rembang yang terletak di desa Trahan dan Leran, Kecamatan Sluke 22 km sebelah timur kota Rembang, Kabupaten Rembang, Propinsi Jawa Tengah.

Pusat Listrik Tenaga Uap menggunakan prinsip siklus rankine. Siklus rankine adalah

siklus termodinamika yang menggunakan mesin uap panas yang mengubah panas menjadi kerja. Sumber panas utama yang digunakan di Pembangkit PLTU 1 Jawa Tengah, Rembang dengan memanfaatkan batubara yang dibakar. Panas disuplai secara eksternal pada aliran tertutup yang menggunakan air sebagai fluida yang bergerak. Fluida pada Siklus Rankine mengikuti aliran tertutup dan digunakan secara konstan. Berbagai jenis fluida dapat digunakan pada siklus ini, namun air dipilih karena berbagai karakteristik fisika dan kimia, seperti tidak beracun, terdapat dalam jumlah besar, dan murah. Energi panas yang ditransfer dari batubara yang dibakar ke fluida membuat karakteristik fluida berubah yaitu energi yang terkandung dalam fluida tersebut mengalami perubahan seiring dengan perubahan tekanan (pressure) dan temperatur (temperature) serta kondisi fluida. Fluida tersebut kemudian memutar poros turbin dengan tekanan (pressure) serta temperatur (temperature) yang dimilikinya kemudian dilanjutkan ke poros generator dan mengubah energi mekanik (putaran poros) menjadi energi listrik.

Perubahan tekanan (pressure) dan temperatur (temperature) fluida dapat mengindikasikan berapa energi yang terkandung sehingga dapat diperkirakan berapa energi listrik

yang akan dibangkitkan ditinjau dari sisi mekanikal.

1.2. Batasan Masalah

Pada tulisan ini hanya akan dibahas mengenai “Perhitungan Daya Output High Pressure Turbin & Intermediate Pressure Turbin Dengan Metode Penurunan Enthalpy” pada bagian komponen high

pressure turbine dan intermediate pressure turbine

yang mengubah energi panas (kalor) menjadi energi mekanik (blades ke poros berputar) dengan memperhatikan sisi teknis. Sedangkan low pressure

turbine, boiler, kondenser dan pompa dalam siklus

rankine PLTU tidak dibahas dalam tulisan ini.

1.3. Tujuan dan Manfaat Penulisan

Tujuan yang akan dicapai dari penulisan ini adalah untuk mendapatkan besarnya energi panas (kalor) yang dikonversi menjadi energi putar dan daya listrik yang dihasilkan. Manfaat yang akan dicapai adalah mengetahui kondisi fluida dan energi panas (kalor) yang terkandung dalam tekanan (pressure) dan temperatur (temperature).

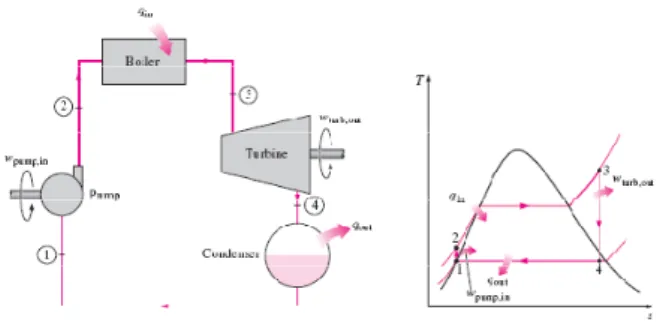

II. LANDASAN TEORI 2.1. Siklus Rankine

Energi listrik yang dihasilkan oleh Pembangkit Pusat Listrik Tenaga Uap (PLTU) 1 Jawa Tengah, Rembang diawali dengan energi panas yang bersumber dari pembakaran batubara yang ditransfer secara radiasi dan konveksi ke fluida kerja. Fase dari fluida kerja berubah dari saturated water, saturated vapor dan menjadi superheated steam. Siklus yang digunakan dalam perubahan energi di dalam pembangkit PLTU Rembang adalah siklus rankine.

Terdapat 4 proses dalam siklus Rankine, setiap siklus mengubah keadaan fluida (tekanan dan/atau wujud) sebagai berikut :

1. Proses 1: Fluida dipompa dari bertekanan rendah ke tekanan tinggi dalam bentuk cair. Proses ini membutuhkan sedikit input energi.

2. Proses 2: Fluida cair bertekanan tinggi masuk ke boiler di mana fluida dipanaskan hingga menjad uap pada tekanan konstan menjadi uap jenuh.

3. Proses 3: Uap jenuh bergerak menuju turbin, menghasilkan energi listrik. Hal ini mengurangi temperatur dan tekanan uap, dan mungkin sedikit kondensasi juga terjadi.

4. Proses 4: Uap basah memasuki kondenser di mana uap diembunkan dalam tekanan dan temperatur tetap hingga menjadi cairan jenuh.

Dalam siklus Rankine ideal, pompa dan turbin adalah isentropic, yang berarti pompa dan turbin tidak menghasilkan entropi dan memaksimalkan output kerja. Dalam siklus Rankine yang sebenarnya, kompresi oleh pompa dan ekspansi dalam turbin tidak isentropic. Dengan kata lain, proses ini tidak bolak-balik dan entropi meningkat selama proses. Hal ini meningkatkan tenaga yang dibutuhkan oleh pompa dan mengurangi energi yang dihasilkan oleh turbin.

Secara khusus, efisiensi turbin akan dibatasi oleh terbentuknya titik-titik air selama ekspansi ke turbin akibat kondensasi. Titik-titik air ini menyerang turbin, menyebabkan erosi dan korosi, mengurangi usia turbin dan efisiensi turbin. Cara termudah dalam menangani hal ini adalah dengan memanaskannya pada temperatur yang sangat tinggi.

Efisiensi termodinamika bisa didapatkan dengan meningkatkan temperatur input dari siklus. Terdapat beberapa cara dalam meningkatkan efisiensi siklus Rankine yaitu sebagai berikut :

1. Siklus Rankine dengan pemanasan ulang Dalam siklus ini, dua turbin bekerja secara bergantian. Yang pertama menerima uap dari boiler pada tekanan tinggi. Setelah uap melalui turbin pertama, uap akan masuk ke boiler dan

dipanaskan ulang sebelum memasuki turbin kedua, yang bertekanan lebih rendah. Manfaat yang bisa didapatkan diantaranya mencegah uap berkondensasi selama ekspansi yang bisa mengakibatkan kerusakan turbin, dan meningkatkan efisiensi turbin.

2. Siklus Rankine regeneratif

Konsepnya hampir sama seperti konsep pemanasan ulang. Yang membedakannya adalah uap yang telah melewati turbin kedua dan kondenser akan bercampur dengan sebagian uap yang belum melewati turbin kedua. Pencampuran terjadi dalam tekanan yang sama dan mengakibatkan pencampuran temperatur. Hal ini akan mengefisiensikan pemanasan primer.

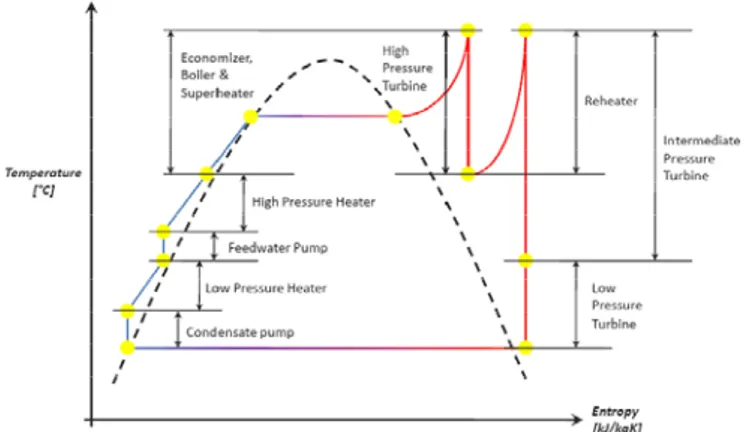

Siklus Rankine untuk pembangkit PLTU 1 Jawa Tengah, Rembang menggunakan kedua siklus diatas, dimana siklus rankine dengan pemanasan ulang terjadi di reheater boiler sedangkan siklus rankine dengan rankine regenerative terjadi di economizer. Diagram T – s untuk pembangkit PLTU 1 Jawa Tengah, Rembang dapat digambarkan sebagai berikut :

Gambar 2.2. Siklus Rankine Pembangkit PLTU 1 Jawa Tengah, Rembang

2.2. Analisis Energi dari Siklus Rankine Pembangkit PLTU Rembang

Untuk mempermudah pemahaman analisis energi maka keempat komponen utama PLTU Rembang yang terkait dengan siklus rankine (pompa, boiler, turbin dan kondenser) diasumsikan dalam keadaan steady-flow

3 proses steady-flow. Perubahan energi potensial

dan energi kinetik dalam fluida kerja (steam) biasanya kecil apabila dibandingkan terhadap kerja dan laju transfer kalor sehingga dapat diabaikan. Persamaan energi dalam keadaan steady-flow per unit-mass dapat dituliskan sebagai berikut :

(2.1) dengan :

: Kalor input (kJ/kg)

: Kerja yang dihasilkan (kJ/kg) : Enthalpy exhaust (kJ/kg) : Enthalpy inlet (kJ/kg)

Boiler dan kondenser tidak menghasilkan ataupun melakukan kerja, sehingga berdasarkan hukum konservasi energi, kerja yang dilakukan oleh turbin dapat dituliskan sebagai berikut :

(2.2) dengan :

: Kerja per massa yang dihasilkan (kJ/kg) : Enthalpy exhaust (kJ/kg) : Enthalpy inlet (kJ/kg)

Dengan menggunakan persamaan 2.2 diatas maka setiap kerja yang dilakukan turbin dapat diketahui sedangkan untuk mengetahui besarnya enthalpy dapat dicari dengan mempertimbangkan nilai tekanan (pressure) dan temperatur (temperature) steam ketika memasuki inlet turbin, outlet turbin maupun sisi ekstraksi turbin

Untuk mencari enthalpy maupun entropy dari suatu keadaan fluida dapat menggunakan 2 metode sebagai berikut :

1. Water & Steam Proterties Table 2. Software water & steam properties

Kerja yang dihasilkan oleh turbin dapat dihitung dengan mengalikan laju aliran steam dengan energi per satuan massa dan dapat dituliskan sebagai berikut :

(2.3) . dengan :

: Kerja yang dihasilkan (MW) : Laju aliran steam (kg/s)

: Kerja per massa dihasilkan (kJ/kg)

III. PERHITUNGAN

3.1. Perhitungan Berdasarkan

Thermodynamic Performance Design

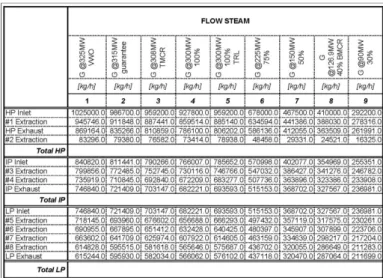

Dari buku Thermodyamic Performance For Model N300-16.7/538/538-8 dan dilakukan perhitungan ulang dengan mengambil parameter laju massa steam (G), Tekanan (P), Temperatur (T) dan Enthalpy (H) dan apabila dibandingkan dengan daya yang tertulis didapatkan data hasil perhitungan dengan berbagai kondisi sebagai berikut :

Tabel 3.1. Flow Steam dari Thermodynamic Performance Design

Tabel 3.2. Enthalpy dari Thermodynamic Performance Design

Hasil Perhitungan Thermodynamic Performance Design

KONDISI SAT DESIGN KALKULASI DEV.

Load at Valve Wide Open (VWO) MW 325.839 325.802 0.01% Load at TRL MW 300.014 300.059 -0.01% Load at Turbine Mean Continous Rate (TMCR) MW 308.587 308.682 -0.03% Load at Guarantee MW 315.870 315.877 0.00% 100% Load MW 300.019 300.132 -0.04% 75% Load MW 225.052 225.074 -0.01% 50% Load MW 150.020 150.064 -0.03% 40% Load MW 126.975 127.027 -0.04% 30% Load MW 90.054 90.073 -0.02%

Tabel 3.3. Data Perhitungan berdasarkan Thermodynamic Performance Design

Dengan melihat deviasi dari hasil perhitungan diatas yang menunjukkan nilai kurang dari 1% maka dapat dianalisa bahwa rumus – rumus yang ditulis pada BAB II. Landasan Teori dapat digunakan untuk perhitungan daya output High Pressure Turbine dan Intermediate Pressure Turbine dengan menggunakan data-data aktual dilapangan.

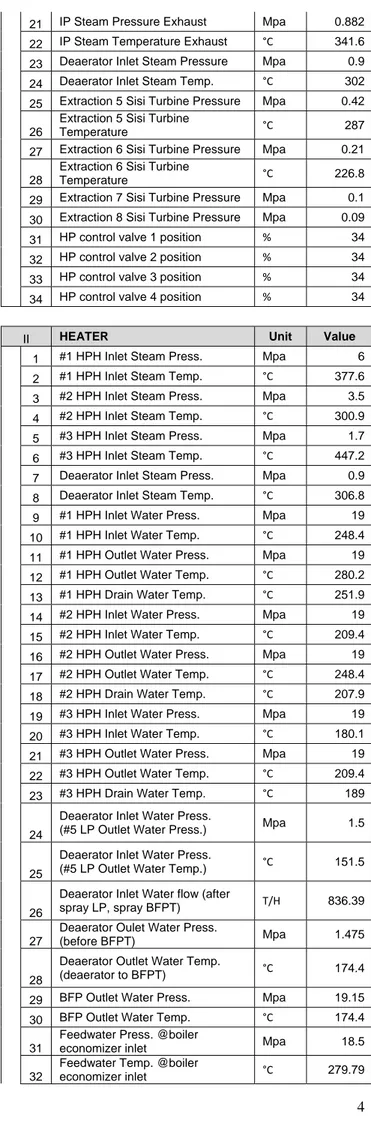

3.2. Perhitungan Berdasarkan Data – Data Aktual

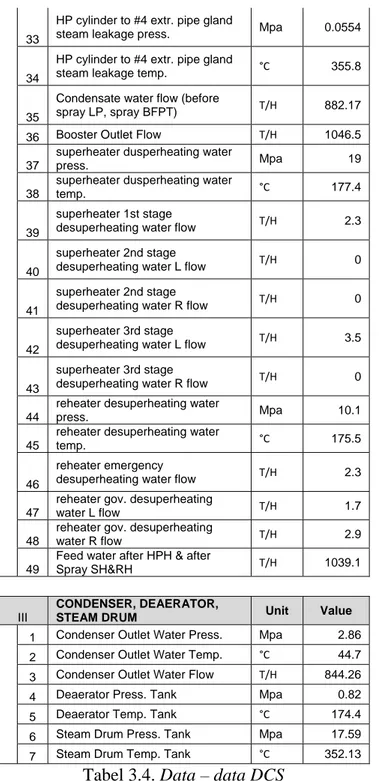

Data- data aktual yang diambil di lapangan diambil dari screen capture layar DCS di Central Control Room berupa tekanan (pressure) dan temperatur (temperature) untuk setiap sistem. Data – data yang didapatkan dapat dilihat pada tabel 3.4. sebagai berikut :

I TURBINE Unit Value

1 Main Steam Pressure Inlet Mpa 16.41

2 Main Steam Temperature Inlet °C 533.55

3 #1 Extr. Steam Turbine Press. Mpa 6.1

4 #1 Extr. Steam Turbine Temp. °C 401.7

5 #2 Extr. Steam Turbine Press. Mpa 3.7

6 #2 Extr. Steam Turbine Temp. °C 331.7

7 Main Steam Pressure Outlet Mpa 3.72

8 Main Steam Temperature Outlet °C 334.5

9 Reheat Steam Pressure Inlet Mpa 3.49

10 Reheat Steam Temperature Inlet °C 536.8 11 #3 Extr. Steam Turbine Press. Mpa 1.7 12 #3 Extr. Steam Turbine Temp. °C 449.6 13 #4 Extr. Steam Turbine Press. Mpa 0.81 14 #4 Extr. Steam Turbine Temp. °C 338.6 15 #4 Extr. To BFPT 1 Steam Press Mpa 0.81 16 #4 Extr. To BFPT 1 Steam Temp °C 330.1 17 #4 Extr. To BFPT 1 Steam Flow T/H 21.1 18 #4 Extr. To BFPT 2 Steam Press Mpa 0.8 19 #4 Extr. To BFPT 2 Steam Temp °C 21.1

T/H

21 IP Steam Pressure Exhaust Mpa 0.882

22 IP Steam Temperature Exhaust °C 341.6 23 Deaerator Inlet Steam Pressure Mpa 0.9

24 Deaerator Inlet Steam Temp. °C 302

25 Extraction 5 Sisi Turbine Pressure Mpa 0.42 26

Extraction 5 Sisi Turbine

Temperature °C 287

27 Extraction 6 Sisi Turbine Pressure Mpa 0.21 28

Extraction 6 Sisi Turbine

Temperature °C 226.8

29 Extraction 7 Sisi Turbine Pressure Mpa 0.1 30 Extraction 8 Sisi Turbine Pressure Mpa 0.09

31 HP control valve 1 position % 34

32 HP control valve 2 position % 34

33 HP control valve 3 position % 34

34 HP control valve 4 position % 34

II HEATER Unit Value

1 #1 HPH Inlet Steam Press. Mpa 6

2 #1 HPH Inlet Steam Temp. °C 377.6

3 #2 HPH Inlet Steam Press. Mpa 3.5

4 #2 HPH Inlet Steam Temp. °C 300.9

5 #3 HPH Inlet Steam Press. Mpa 1.7

6 #3 HPH Inlet Steam Temp. °C 447.2

7 Deaerator Inlet Steam Press. Mpa 0.9

8 Deaerator Inlet Steam Temp. °C 306.8

9 #1 HPH Inlet Water Press. Mpa 19

10 #1 HPH Inlet Water Temp. °C 248.4

11 #1 HPH Outlet Water Press. Mpa 19

12 #1 HPH Outlet Water Temp. °C 280.2

13 #1 HPH Drain Water Temp. °C 251.9

14 #2 HPH Inlet Water Press. Mpa 19

15 #2 HPH Inlet Water Temp. °C 209.4

16 #2 HPH Outlet Water Press. Mpa 19

17 #2 HPH Outlet Water Temp. °C 248.4

18 #2 HPH Drain Water Temp. °C 207.9

19 #3 HPH Inlet Water Press. Mpa 19

20 #3 HPH Inlet Water Temp. °C 180.1

21 #3 HPH Outlet Water Press. Mpa 19

22 #3 HPH Outlet Water Temp. °C 209.4

23 #3 HPH Drain Water Temp. °C 189

24

Deaerator Inlet Water Press.

(#5 LP Outlet Water Press.) Mpa 1.5

25

Deaerator Inlet Water Press.

(#5 LP Outlet Water Temp.) °C 151.5

26

Deaerator Inlet Water flow (after

spray LP, spray BFPT) T/H 836.39

27

Deaerator Oulet Water Press.

(before BFPT) Mpa 1.475

28

Deaerator Outlet Water Temp.

(deaerator to BFPT) °C 174.4

29 BFP Outlet Water Press. Mpa 19.15

30 BFP Outlet Water Temp. °C 174.4

31

Feedwater Press. @boiler

economizer inlet Mpa 18.5

Feedwater Temp. @boiler

5

33

HP cylinder to #4 extr. pipe gland

steam leakage press. Mpa 0.0554

34

HP cylinder to #4 extr. pipe gland

steam leakage temp. °C 355.8

35

Condensate water flow (before

spray LP, spray BFPT) T/H 882.17

36 Booster Outlet Flow T/H 1046.5

37

superheater dusperheating water

press. Mpa 19

38

superheater dusperheating water

temp. °C 177.4

39

superheater 1st stage

desuperheating water flow T/H 2.3

40

superheater 2nd stage

desuperheating water L flow T/H 0

41

superheater 2nd stage

desuperheating water R flow T/H 0

42

superheater 3rd stage

desuperheating water L flow T/H 3.5

43

superheater 3rd stage

desuperheating water R flow T/H 0

44

reheater desuperheating water

press. Mpa 10.1

45

reheater desuperheating water

temp. °C 175.5

46

reheater emergency

desuperheating water flow T/H 2.3

47

reheater gov. desuperheating

water L flow T/H 1.7

48

reheater gov. desuperheating

water R flow T/H 2.9

49

Feed water after HPH & after

Spray SH&RH T/H 1039.1

III

CONDENSER, DEAERATOR,

STEAM DRUM Unit Value

1 Condenser Outlet Water Press. Mpa 2.86

2 Condenser Outlet Water Temp. °C 44.7

3 Condenser Outlet Water Flow T/H 844.26

4 Deaerator Press. Tank Mpa 0.82

5 Deaerator Temp. Tank °C 174.4

6 Steam Drum Press. Tank Mpa 17.59

7 Steam Drum Temp. Tank °C 352.13

Tabel 3.4. Data – data DCS

Dari tabel 3.4. diatas dapat dicari enthalpy dari high pressure turbin, intermediate pressure turbine dan extraction yang dibutuhkan dan dapat diringkas dalam tabel 3.5. sebagai berikut :

Tabel 3.5. Enthalpy HP Turbine, IP Turbine dan Extraction

(catatan : perhitungan diatas menggunakan add-on software excel 2007)

Dengan menggunakan persamaan 2.3. didapatkan daya output yang dihasilkan oleh high pressure turbine dan intermediate pressure turbine sebagai berikut :

Tabel 3.6. Daya output HP Turbine, IP Turbine dan Extraction

IV. PEMBAHASAN 4.1. Analisa Perhitungan

Dari hasi perhitungan pada Bab III, akan dibandingkan daya output dari Thermodynamic Performance Design saat kondisi 315 MW guarantee dengan hasil perhitungan saat 315 MW dengan data-data aktual untuk high pressure turbine dan intermediate turbine, didapatkan hasil sebagai berikut :

Tabel 4.1. Daya Output Design Vs. Aktual

Dari hasil perbandingan diatas didapatkan kenyataan bahwa terdapat deviasi sebesar 9.73% untuk high pressure turbine dan 3.89% untuk intermediate pressure turbine. Deviasi yang terjadi dapat diakibatkan karena hal-hal sebagai berikut :

1. Pengambilan data-data dari screen display DCS dari CCR tidak dilakukan secara serempak sehingga nilai yang didapatkan tidak realtime.

2. Continous blowdown masih dalam kondisi terbuka saat pengambilan sampel data sedangkan dalam kondisi guarantee, continous blowdown tertutup 100%.

V. KESIMPULAN DAN SARAN 5.1. Kesimpulan

Kesimpulan yang dapat diambil dari tulisan ini adalah sebagai berikut :

1. Perbedaan tekanan (pressure) dan temperatur dapat mempengaruhi nilai enthalpy yang mempengaruhi performa turbin.

2. Hasil perhitungan daya output high pressure turbine dan intermediate pressure turbine dapat dilakukan dengan metode penurunan enthalpy.

3. Deviasi sebesar 9.73% untuk high pressure turbine dan 3.89% untuk intermediate pressure turbine dipengaruhi pengambilan data-data yang tidak serempak dan real time. 5.2. Saran

Hal-hal yang penulis sarankan untuk monitoring energi dan daya output yang dibangkitkan pembangkit PLTU 1 Jawa Tengah, Rembang adalah sebagai berikut :

1. Perlu ditambahkan satu menu heat balance dalam sistem operasi untuk memberikan kondisi pembangkit secara real time dengan penunjukkan data serempak