PENGENALAN SISTEM

PENGENDALIAN LANJUT

06

06

Tujuan

Tujuan: Mhs mengenal dan mampu menjelaskan sistem

pengendalian umpan-balik lanjut dan pengendalian

umpan-maju secara umum.

Materi

Materi:

1. Aplikasi Pengendalian Umpan Balik pada Proses dengan

Large-Deadtime

2. Pengendalian Rasio (Ratio Control)

6.1 Aplikasi Pengendalian Umpan-Balik

Pada Proses dengan Large-Deadtime

1. Proses yang mempunyai sarana transportasi fluida dengan jarak panjang.

2. Alat ukur (sensor) mungkin memerlukan periode waktu panjang untuk menghasilkan keluaran variabel proses yang diukur.

3. Elemen kendali akhir dapat memerlukan waktu panjang untuk membangun sinyal nyata.

4. Operator ataupun controller mungkin memerlukan waktu untuk berfikir dan mengambil tidakan pengendalian yang tepat

Semua komponen dinamis dalam loop mungkin menyebabkan keterlambatan waktu (time-delay) yang berarti dalam responnya, misalnya:

Untuk semua situasi yang menyebabkan keterlambatan respon, pengendalian umpan-balik konvensional menghasilkan respon loop tertutup yang TIDAK memuaskan, karena:

1. Gangguan yang masuk ke dalam proses tidak terdeteksi sampai waktu yang panjang.

2. Tindakan pengendalian yang akan diambil atas dasar pengukuran terakhir tidak memadai karena tindakan yang dilakukan untuk mengeliminasi kesalahan bersumber pada waktu lampau.

3. Tindakan pengendalian juga memerlukan waktu yang cukup sampai dirasakan pengaruhnya oleh proses.

4. Jadi, dead-time yang besar merupakan sumber ketidak-stabilan respon loop tertutup. → perlu kompensasi deadtime.

Kompensasi

Dead-time

Modifikasi FBC klasik (oleh O.J.M. Smith) untuk kompensasi dead-time (td) → Smith predictor atau dead-time compensation.

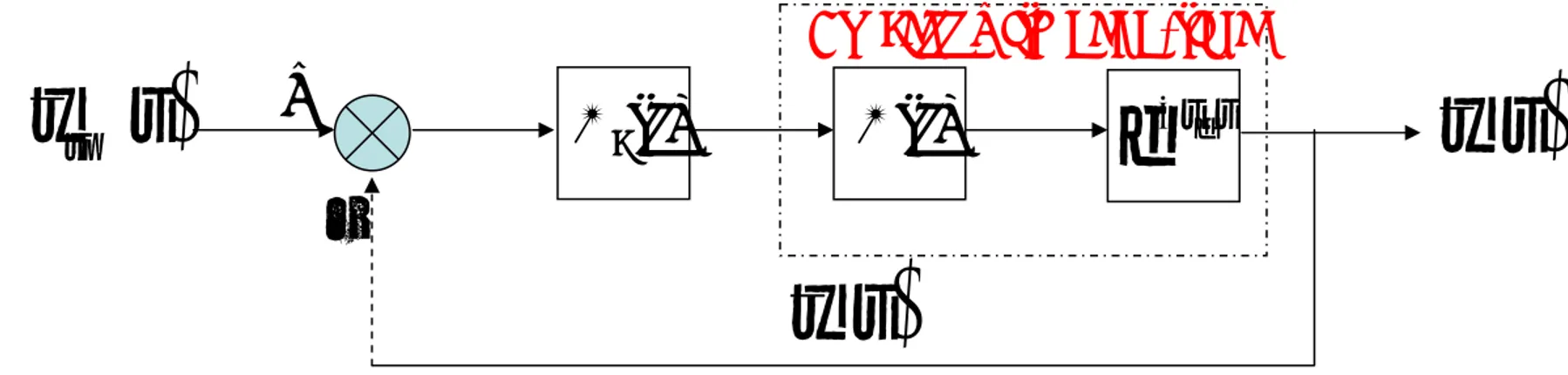

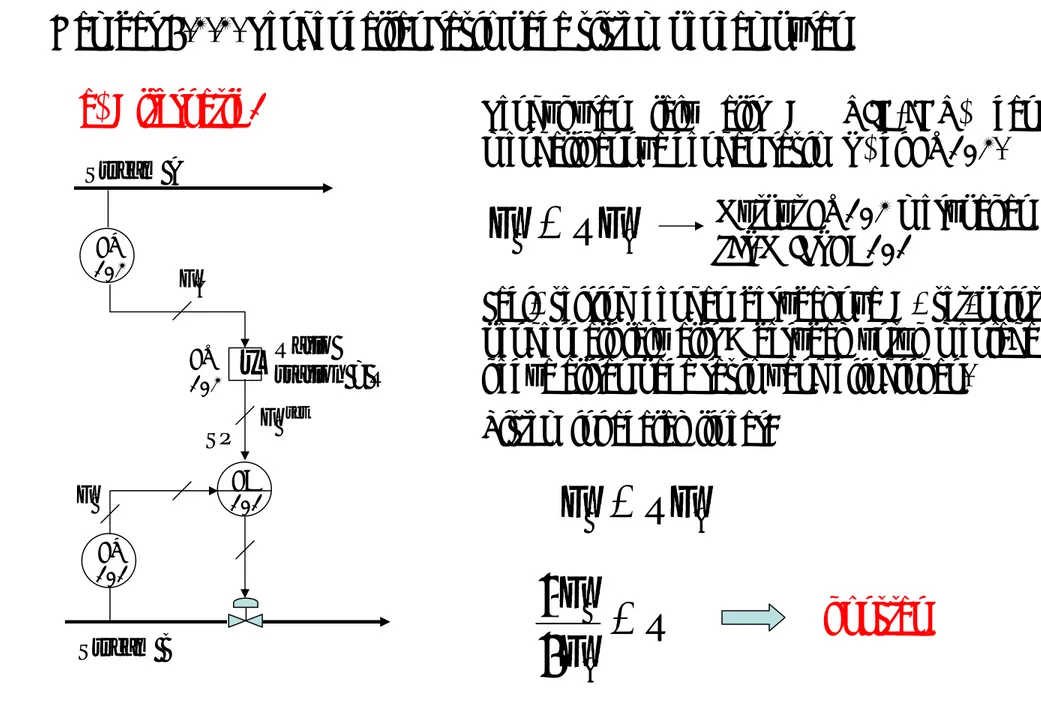

Gambar 6.1.1. Sistem loop tertutup sederhana untuk proses dengan deadtime

Asumsi: semua dead-time disebabkan oleh proses:

Gm(s) = Gf(s) = 1

( )

( )

t s p de

s

G

s

G

=

− Gc(s) G(s)e

−tds( )

s

y

sp +y

( )

s

( )

s

y

Process with dead-time

–

( )

s

G

( ) ( ) ( )

s

G

s

y

s

y

*=

c sp( )

s

G

( ) ( )

s

{

G

s

e

}

y

( )

s

y

=

c −tds spRespon loop terbuka terhadap

perubahan set-point: … (6.1.1)

Menghasilkan keterlambatan respon

( )

s

(

e

)

G

( ) ( ) ( )

s

G

s

y

s

y

′

=

1

−

−tds c sp( ) ( )

s

y

s

y

( )

s

y

′

+

=

*Untuk menghilangkan pengaruh yang tidak diinginkan, sinyal

open-loop-feedback diupayakan membawa informasi terkini, BUKAN informasi yang

terlambat.

… (6.1.2) Hal ini mungkin, jika respon loop terbuka y(s) ditambahkan besaran:

… (6.1.3)

Deadtime compensator memprediksi efek keterlambatan variabel yang

dimanipulasi pada output proses, disebut smith predictor, dan hanya mungkin jika proses diketahui modelnya secara pasti (FT plus deadtime)

Gambar 6.1.2. Diagram blok FBC dengan kompensasi dead-time

Gc(s) G(s)

e

−tds( )

s

y

sp +y

( )

s

( )

s

y

( )

s

y

*( )

s

y′

Process with deadtime

+

(

)

( )

s

G

e

−tds−

1

– Deadtime compensator Controller Controller mechanism +Gambar 6.1.3. Kompensasi deadtime dengan ketidak pastian fungsi transfer dan deadtime

Gc(s) G(s) tds

e

−( )

s

y

sp +y

( )

s

( )

s

y

( )

s

y

*( )

s

y′

Process with deadtime

+

(

e

)

G

( )

s

s td′

−

− ′1

– Deadtime compensator Controller Controller mechanism + dt′

dt

( )

s

G

G′

( )

s

Dimana: Karakteristik proses yang sebenarnya Nilai perkiraan (smith predictor)(

)

{

G

cGe

tds+

−

e

tdsG

cG

′

}

y

sp( )

s

=

−1

− ′( ) ( )

s

y

s

y

( )

s

y

*=

+

′

( )

s

G

{

G

[

Ge

G

e

]

}

y

( )

s

y

*=

c′

+

−tds−

′

−td′s sp … (6.1.4)1. Hanya untuk proses yang diketahui secara sempurna akan mempunyai kompensasi yang sempurna (G = G′ dan td = td′)

2. Kesalahan pemodelan, yakni (G – G′ ) besar dan (td – td′) besar,

menghasilkan kompensasi yang kurang efektif.

3. Kesalahan dalam memperkirakan deadtime lebih mengganggu d.p. kesalahan (G – G′ ), karena pengaruh dari fungsi eksponensial.

Pers. (4) menunjukkan bahwa:

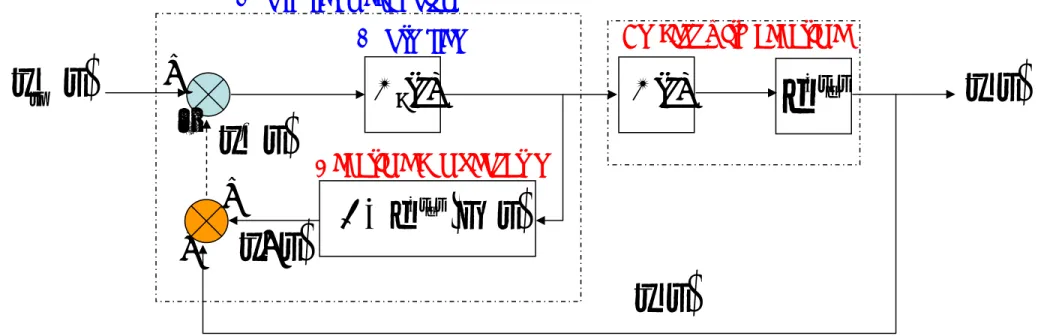

6.2 Ratio Control

Suatu strategi pengendalian dimana satu variabel dimanipulasi untuk menjaga agar variabel tersebut proporsional terhadap variabel yang lain

Contoh 6.2.1: Sistem pengendalian pada proses pencampuran

FC 101 FT 101 Stream B FC 102 FT 102 Stream A SP SP

Mengendalikan laju alir A dan B pada nilai set-pointnya, sehingga perbandingannya tetap:

Masalah: Laju alir A bervariasi

karena mungkin A merupakan MV untuk proses lain. Dalam hal ini arus A disebut wild flow.

A B

F

F

R

=

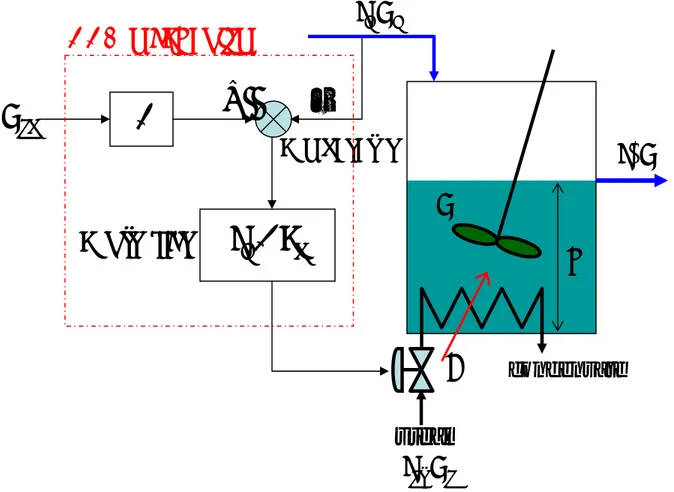

Gambar 6.2.2. Pengendalian rasio pada sistem pencampuran Stream B FC 101 FT 101 FT 102 Stream A SP x Ratio station = R FY 102 FBset FA FB

Pengukuran laju alir A (wild-flow) dan mengalikannya dengan rasio (R) di FY102.

Jadi, seiring dengan berubahnya A, set-point pengendali laju alir B berubah untuk menjaga kedua aliran pada rasio yang diinginkan.

R

F

F

A B=

∂

∂

A BRF

F

=

A BRF

F

=

Output FY102 merupakanset-point FC101

(a) Alternatif 1

Sistem ini adalah linear:

konstan

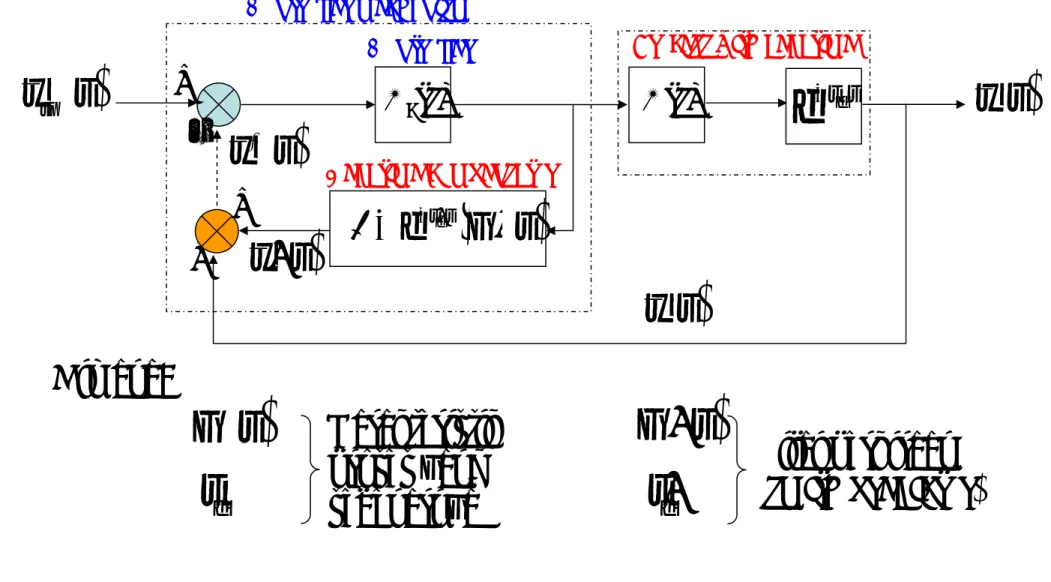

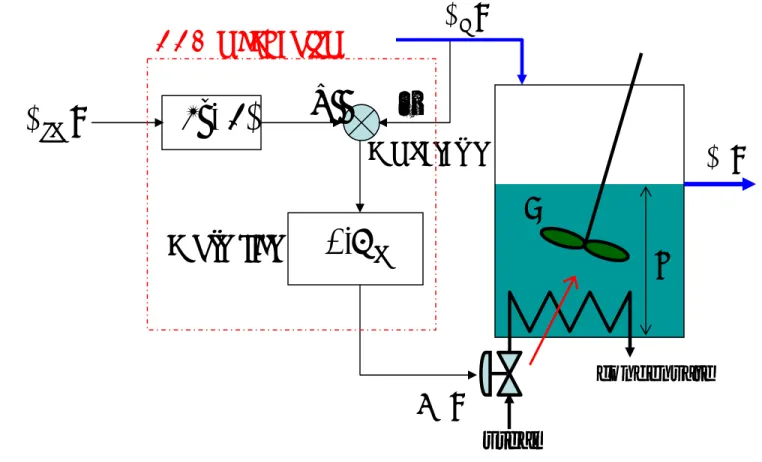

Stream B RC 101 FT 101 FT 102 Stream A ÷ FY 102 FA SP FB FB FA

Pengukuran laju alir A dan laju alir B, dan pembagiannya di FY102 merupakan perbandingan (rasio) yang sesungguhnya.

Sinyal R (actual ratio) dikirim ke pengendali RC101, dimana set-point-nya adalah rasio yang diinginkan dan dapat diset di tempat (local). A A B A

F

R

F

F

F

R

=

−

=

−

∂

∂

2 A BF

F

R

=

Actual ratioSistem ini adalah tidak linear:

non-linear

Gambar 6.2.2. Lanjutan

(b) Alternatif 2

Set-point A dapat diubah. Gambar 6.2.2. Lanjutan (c) Alternatif 3 Stream B FC 101 FT 101 FT 102 Stream A x FY 102 FA FBset FB FC 102 Ratio station = R SP

Dengan mengubah set-point A di FC102, maka set-point B di FC101 juga berubah secara otomatis.

Sistem ini linear.

Alternatif 1 dan 3 paling umum digunakan di industri.

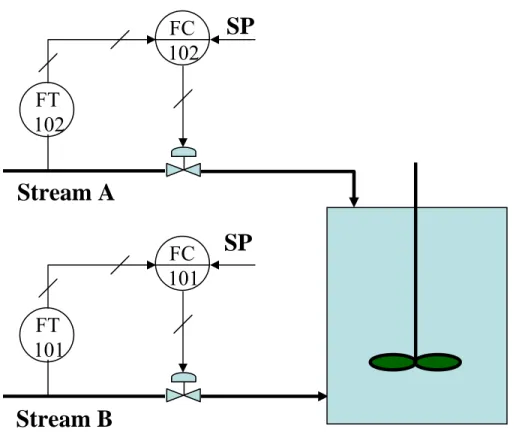

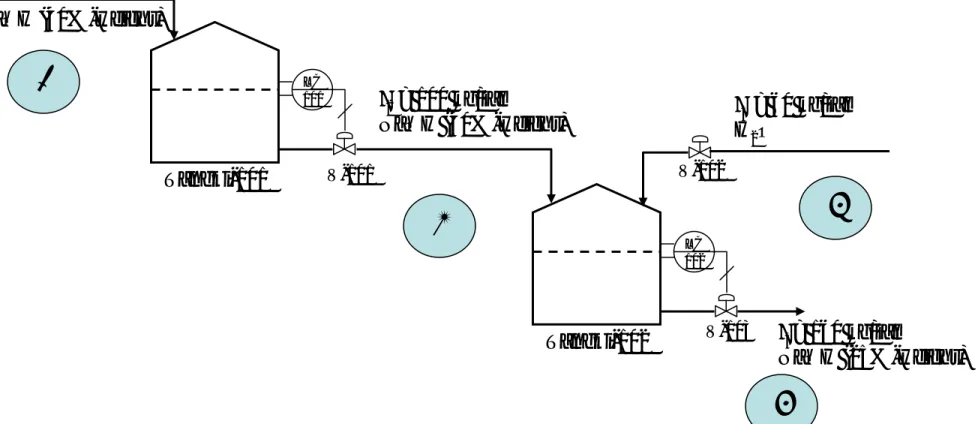

6.2 Ratio Control V-101 V-102 Tangki-101 f1= 100 kg/jam NaOH (40%-weight) LC 101 f 2= 100 kg/jam NaOH (40%-weight) V-103 Tangki-102 LC 102 f4= 160 kg/jam NaOH (25%-weight) f3= 60 kg/jam H2O

TUGAS: Merancang sistem pengendalian ratio pada proses pencampuran larutan NaOH

Gambar 6.2.3. Sistem tangki pencampur larutan NaOH

1

2 3

Sistem proses pencampuran larutan NaOH dengan laju alir massa

dan komposisi (fraksi massa) pada kondisi tunak ditunjukkan

seperti pada Gambar 6.2.3. Volume cairan di dalam Tangki 101

dan Tangki 102 dikendalikan dengan memanipulasi bukaan katub

V-101 dan V-103, berturut-turut. Dalam kasus ini, dianggap

komposisi umpan masuk ke Tangki 101 tidak berubah (konstan),

namun laju alir umpan masuk Tangki 101 dianggap sebagai

variabel gangguan. Masalah yang harus ditangani adalah

perbandingan (ratio) laju alir masuk Tangki 102 ( f

2dan f

3) harus

terpenuhi sehingga komposisi NaOH keluar Tangki 102 tetap.

Penjelasan Proses (Gambar 6.2.3):

Tentukan arus liar (wild flow) untuk sistem tersebut (Gambar 6.2.3)

Tentukan aksi pengendali (controller action) untuk 101, LC-102, dan flow controller pada pengendali ratio, apakah Direct atau Reverse? jelaskan pertimbangan yang saudara pilih!

Gambarkan 2 (dua) alternatif pengendalian ratio sehingga memenuhi

Tentukan aksi control valve yang tepat untuk V-101, V-102, dan V-103, apakah Close-Air-to-Open (FC-AO) atau

Fail-Open-Air-to-Close (FO-AC)? jelaskan pertimbangan yang

saudara pilih!

6

,

0

2 3=

=

f

f

R

; Jelaskan jawaban saudara!1. 2. 3. 4.

Pertanyaan (TUGAS):

6.2 Ratio Control6.3. Pengendalian Umpan Maju

(Feedforward Control)

Process d1(t) dn(t) Feedback controller (FBC) m(t) c(t) SP . . . Process d1(t) dn(t) Feedforward controller (FFC) mFF(t) c(t) SP . . . . . .(a) Feedback concept (b) Feedforward concept

6.3 Feedforward Control Process d(t) Feedforward controller (FFC) mFF(t) c(t) GM GD SP Process d(t) Feedforward controller (FFC) mFF(t) c(t) GM GD Feedback controller (FBC) mFB(t) m(t)

Feedforward Control Feedforward/feedback Control

6.3 Feedforward Control

Bagaimana merancang FFC ?

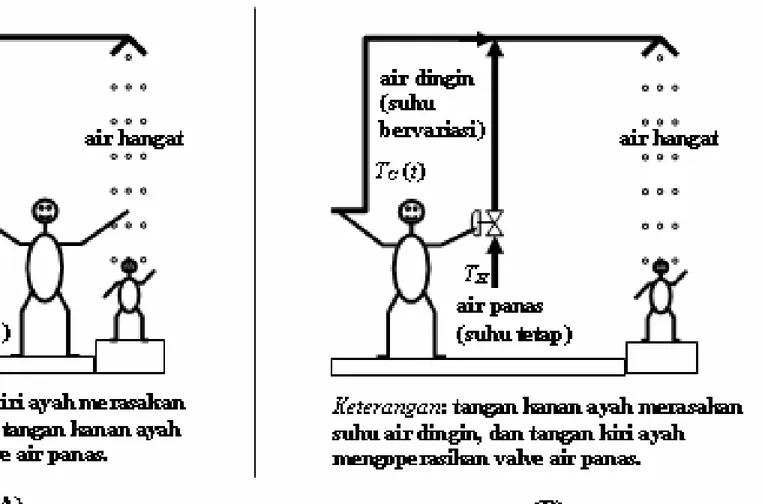

Tinjau contoh kasus perancangan FFC untuk pemanas tangki berpengaduk

Asumsi: fi = f f, T(t) fi Ti(t) steam condensate T fst ,Ts Q(t) h

( )

[

( ) ( )

]

( )

p i ic

t

Q

t

T

t

T

f

dt

t

dT

V

ρ

+

−

=

Neraca Energi:0

=

=

dt

dh

A

dt

dV

Suhu aliran masuk (Ti) sebagai variabel gangguan, dan panas yang diberikan oleh steam (Q) sebagai variabel yang dimanipulasi untuk menjaga suhu T pada nilai yang diinginkan (Tsp)

… (6.3.1)

Gambar 6.3.3. Pemanas tangki berpengaduk

(

)

p i ic

Q

T

T

f

ρ

+

−

=

0

(

sp i)

p ic

T

T

f

Q

=

ρ

−

FFC steady-state consideration p i ic

f

Q

T

T

ρ

+

=

… (6.3.2) Untuk menjaga T = Tsp ; dari pers. (6.3.2) diperoleh MV sbb:… (6.3.3) Pers. (6.3.3) adalah rancangan persamaan untuk pengendalian umpan maju kondisi tunak. Q harus berubah dengan adanya gangguan ataupun perubahan set-point.

6.3 Feedforward Control

Gambar 6.3.4. Perancangan pada kondisi tunak pengendali suhu dengan umpan maju pada sistem pemanas tangki berpengaduk

f, T fi Ti steam condensate T fst Ts Q h 1 comparator – + fi ρ cp controller FFC mechanism Tsp

( ) ( ) ( ) ( )

p i i if

c

t

Q

t

T

t

T

dt

t

dT

f

V

ρ

+

=

+

FFC dynamic consideration … (6.3.4) Pers. (6.3.4) – pers. (6.3.2) diperoleh term deviasi sbb:… (6.3.5) Untuk memperbaiki kualitas pengendalian selama respon transien (sementara), akan dirancang FFC memakai dinamika N.E. pada keadaan tidak tunak p i i

c

f

M

dt

d

ρ

τ

Γ

+

Γ

=

Γ

+

( )

[

]

[

( )

]

[

( )

]

[

( )

]

p i i i if

c

Q

t

Q

T

t

T

T

t

T

dt

T

t

T

d

f

V

ρ

−

+

−

=

−

+

−

6.3 Feedforward ControlPers. (6.3.5) adalah model dalam term deviasi, dengan: p i p

c

f

K

ρ

1

=

( )

t

Q

Q

M

=

−

( )

i i i=

T

t

−

T

Γ

( )

( )

M

( )

s

s

K

s

s

s

i p1

1

1

+

+

Γ

+

=

Γ

τ

τ

( )

t

T

T

−

=

Γ

if

V

=

τ

Term deviasi … (6.3.6)Transformasi Laplace Pers. (6.3.5) menghasilkan:

… (6.3.7)

Dimana:

dan

FFC harus meyakinkan bahwa Γ(s) = Γsp(s) = set-point ; walaupun ada perubahan gangguan Γi ataupun Γsp ; dari pers. (6.3.7) diperoleh:

( )

[

(

s

) ( )

s

( )

s

]

K

s

sp i pΓ

−

Γ

+

=

Μ

1

τ

1

… (6.3.8)Pers. (6.3.8) adalah persamaan perancangan untuk dinamika FFC. Perbedaan antara model tunak dan tak-tunak pengendalian umpan maju untuk pemanas tangki adalah pada fungsi transfer (τs + 1) kali set-point.

Semakin baik model yang mewakili kelakuan

proses, respon FFC akan semakin baik.

6.3 Feedforward Control Γ(S) Γi(S) steam condensate T M(S) h (τs+1) comparator – + 1/Kp controller FFC mechanism Γsp(S)

Gambar 6.3.5. Perancangan pada kondisi dinamis pengendali suhu dengan umpan maju pada sistem pemanas tangki berpengaduk

Tinjau diagram blok loop terbuka ini: Gp(s) Gd(s) M(s) + Γi(s) + Γ(s) Process disturbance MV CV Output proses: 6.3 Feedforward Control

( )

( ) ( )

( )

( )

( )

s

G

s

G

s

s

s

G

s

p d i sp d⎥

⎦

⎤

⎢

⎣

⎡

Γ

−

Γ

=

Μ

1

… (6.3.9) Ambil Γ(s) = Γsp(s)( )

s

G

p( ) ( )

s

s

G

d( ) ( )

s

is

sp=

Μ

+

Γ

Γ

( )

s

=

G

p( ) ( )

s

Μ

s

+

G

d( ) ( )

s

Γ

is

Γ

… (6.3.10) Dari pers. (3.6.10), ditentukan MV sbb:… (6.3.11)

Gambar 6.3.6. Diagram blok pengendalian umpan maju Gp(s) Gd(s) M(s) + Γi(s) + Γ(s) Process disturbance MV CV – d sp

G

G

=

1

p d cG

G

G

=

Γsp(s) + FFC mechanism p d cG

G

G

=

d spG

G

=

1

Dimana: …………..… (6.3.12) ….… (6.3.13) 6.3 Feedforward ControlGp(s) Gd(s) M(s) + Γi(s) + Γ(s) Process disturbance MV CV – d sp G G = 1 m f p d c G G G G G = Γsp(s) + FFC mechanism Gf(s) Gm(s) Measuring device Final control element

Gambar 6.3.7. Diagram blok pengendalian umpan maju dilengkapi dengan alat ukur dan elemen pengendali akhir

6.3 Feedforward Control

(

d p f c m)

i sp sp c f pG

G

G

G

G

G

G

G

G

Γ

+

−

Γ

=

Γ

… (6.3.14)Catatan-catatan penting untuk FFC:

6.3 Feedforward Control

1. Secara substansi, FBC berbeda dengan FFC

2. Dari pers. (6.3.12) dan (6.3.13), nyata bahwa, FFC tidak sekonvensional FBC (P. PI, PID)

3. Berdasarkan pers. (6.3.12) dan (6.3.13), FFC sangat tergantung pada pengetahuan yang baik tentang model proses (Gp dan Gd).

Perancangan Gc dan Gsp dalam FFC untuk keperluan: 1. Menghilangkan gangguan (disturbance rejection) 2. Mengikuti nilai set-point (setpoint tracking)

Disturbance rejection

Pengendali harus mampu menghilangkan dampak perubahan gangguan pada proses output; Jadi koefisien pada Γi untuk pers. (6.3.14) harus = 0.

6.3 Feedforward Control m f p d c

G

G

G

G

G

=

1

=

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

sp m f p d f pG

G

G

G

G

G

G

1

=

sp c f pG

G

G

G

d m spG

G

G

=

0

=

−

p f c m dG

G

G

G

G

Setpoint trackingMekanisme pengendalian harus mampu menjaga Γ = Γsp ; hal ini dipenuhi jika koefisien pada Γsp harus = 1

… (6.3.15)

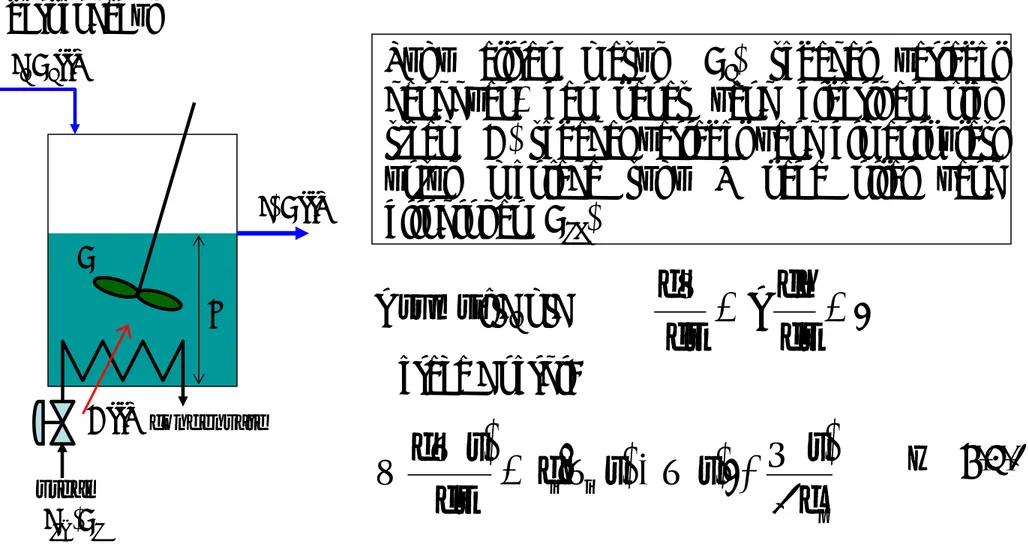

TUGAS: Perancangan Sistem pengendalian (FFC / FBC) dan simulasi

dinamik untuk pemanas tangki berpengaduk Parameter kondisi tunak

1 Tinggi cairan dalam tangki [m]

h

30 Suhu umpan masuk tangki [oC]

Ti

50 Suhu cairan di dalam tangki [oC]

T

700 Panas yang disediakan oleh steam [kWatt]

Q

0.5 Laju alir volumetrik umpan masuk [m3/mnt]

fi

Data fisik fluida

4200 Kapasitas panas fluida [J/(kg.K)]

cp 1000 Densitas fluida [kg/m3] ρ Tsp = 50 oC CV Æ T MV Æ Q 6.3 Feedforward Control

t time CV output Scope SP1 SP 1 Kff 1.7143 94.2s+1 Gp 1 Gm 1 94.2s+1 Gd PID Gc FBC 1/1.7143 Gc FFC D Clock 6.3 Feedforward Control

Gambar 6.3.8. Penerapan Gabungan Pengendali Umpan Maju–Umpan Mundur pada Pemanas Tangki Berpengaduk

0 2 4 6 8 10 48 50 52 54 56 time [menit] CV [ o C] 0 2 4 6 8 10 694 696 698 700 time [menit] MV [k W a tt] No Control No Control FBC Ponly (Kc=1) FBC Ponly (Kc=1) FBC PI (Kc=1; thoi=5 sec) FBC PI (Kc=1; thoi=5 sec) FFC FFC