BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan3

PT. Tjipta Rimba Djaja merupakan Perusahaan Penanaman Modal Dalam Negeri (PMDN) yang bergerak di bidang industri kayu untuk mengolah kayu bulat menjadi kayu lapis dan kayu gergajian. Perusahaan ini didirikan dengan Akte Notaris Nj. Jo Kian Tjaij S.H, Nomor : 2, tanggal 1 Juni 1970 dan terdaftar dalam Lembaran Negara Nomor : 71, tanggal 3 September 1971. Pabrik ini didirikan pada areal tanah seluas ± 4 hektar berlokasi di Jl. Kom. Laut Yos Sudasrso KM. 7,5 Desa Tanjung Mulia Medan dan berkantor pusat di Jl. Prof. H.M. Yamin S.H, No 46 Medan.

Sebelum perusahaan ini didirikan, usaha ini bergerak di bidang importir kayu lapis. Pada tanggal 4 Mei 1973, pabrik ini resmi didirikan dan terdaftar pada Panitia Teknis Penanaman Modal Sub Penanaman Modal Dalam Negeri dengan surat izin No 1675/SKRS/SP PMDN/70.

Hal yang medorong PT. Tjipta Rimba Djaja untuk memproduksi kayu lapis sendiri pada tahun 1973 adalah:

1. Permintaan terhadap kayu lapis yang semakin meningkat baik di dalam negeri maupun di luar negeri

2. Adanya bantuan yang diberikan pemerintah yaitu pembebasan pajak perusahaan selama 5 tahun dan bebas bea masuk untuk barang-barang keperluan produksi yang diimpor.

3. Bahan baku yaitu kayu bulat cukup banyak tersedia di Indonesia, khususnya Sumatera

4. Hasil studi kelayakan yang menunjukkan keuntungan yang lebih besar memproduksi sendiri.

Kebijakan mutu PT. Tjipta Rimba Djaja adalah:

1. Menghasilkan kayu olahan yang bermutu sesuai dengan permintaan pelanggan 2. Memperhatikan kelestarian hutan dan lingkungan hidup

3. Menerapkan sistem manajemen mutu terpadu mengacu pada ISO-9002 Motto dari PT. Tjipta Rimba Djaja adalah” Pelanggan Puas Kami Senang”

2.2. Ruang Lingkup Bidang Usaha

PT. Tjipta Rimba Djaja bergerak di bidang industri kayu, dimana produk utamanya adalah kayu lapis (plywood). PT. Tjipta Rimba Djaja menghasilkan ukuran tebal dan luas kayu lapis yang bermacam-macam dan diproduksi sesuai dengan pesanan. Jumlah kayu lapis yang dihasilkan bervariasi dan ini sesuai dengan standar perusahaan yaitu:

1. Kayu lapis yang berlapis tiga (triplex) 2. Kayu lapis berlapis lima

2.3. Lokasi Perusahaan

PT. Tjipta Rimba Djaja berlokasi di Jl. Kom. Laut Yos Sudarso KM. 7,5 Desa Tanjung Mulia Medan dan berkantor pusat di Jl. Prof H. M. Yamin S.H. No 48 Medan.

2.4. Daerah Pemasaran

Produk yang dihasilkan oleh PT. Tjipta Rimba Djaja adalah plywood (kayu lapis) dan kayu gergajian. Pada umumnya daerah pemasaran produk plywood adalah 82 % keluar negeri dan 18 % untuk kebutuhan domestik.

Daerah tujuan ekspor produk plywood PT. Tjipta Rimba Djaja adalah Singapore, Inggris, Eropa, Cina, Jepang, Amerika Serikat, Negara-Negara Timur Tengah, Mesir, Korea.

Dalam pelaksanaannya, untuk memperlancar pemasaran produk plywood PT. Tjipta Rimba Djaja ke luar dan ke dalam negeri, maka PT. Tjpta Rimba mendirikan kantor pusat di Jl. Prof. H.M. Yamin S.H, No 46 Medan.

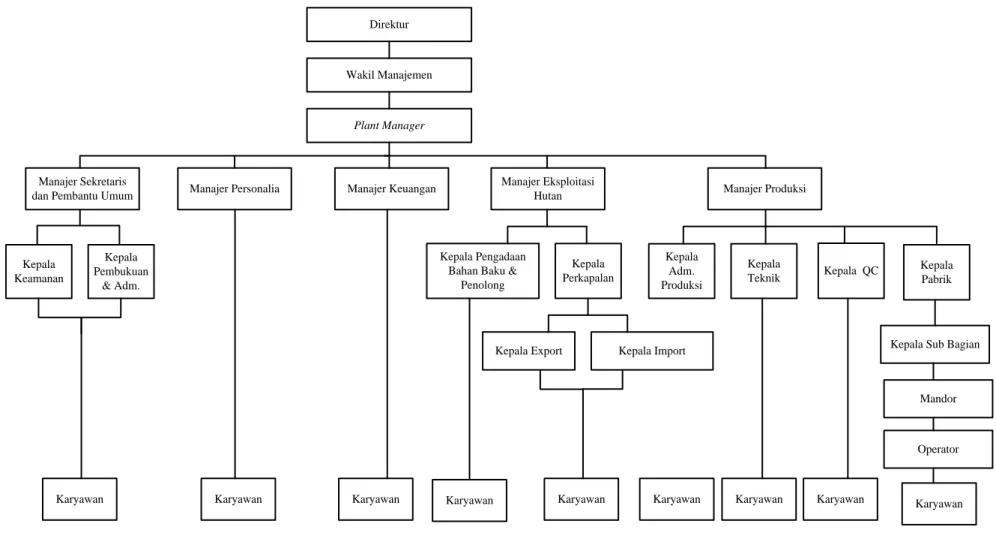

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi Perusahaan

PT. Tjipta Rimba Djaja menggunakan struktur organisasi yang berbentuk fungsional dimana pemimpin perusahaan membagi pekerjaan berdasarkan fungsi-fungsi tertentu. Adapun struktur organisasi PT. Tjipta Rimba Djaja dapat dilihat pada Gambar 2.1.

Direktur

Wakil Manajemen

Plant Manager

Manajer Keuangan Manajer Sekretaris

dan Pembantu Umum Manajer Personalia

Manajer Eksploitasi

Hutan Manajer Produksi

Kepala Keamanan Kepala Pembukuan & Adm. Kepala Pengadaan Bahan Baku &

Penolong Kepala Perkapalan Kepala Adm. Produksi Kepala Teknik Kepala QC

Kepala Export Kepala Import

Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan

Kepala Pabrik

Kepala Sub Bagian

Karyawan Mandor

Operator

2.5.2. Pembagian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab dari masing-masing bagian diuraikan dalam Lampiran 1.

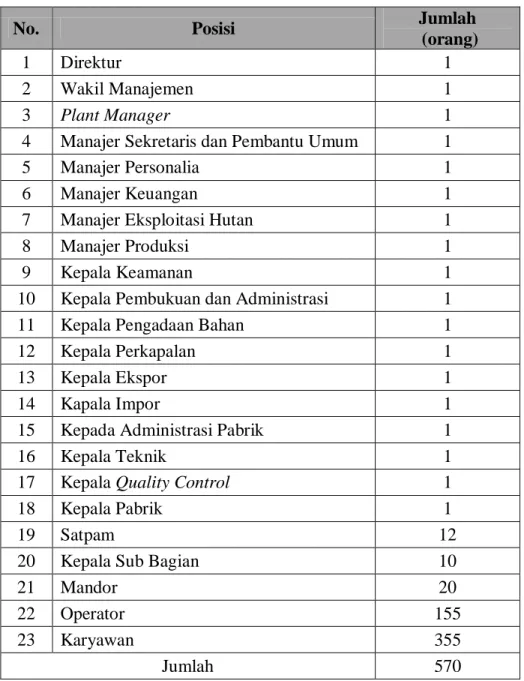

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja pada PT. Tjipta Rimba Djaja dapat dikategorikan menjadi beberapa, yaitu:

1. Staff

Tenaga kerja yang termasuk bagian ini seperti wakil manajemen, plant manager, manajer, kepala bagian, karyawan kantor, dan lain-lain.

2. Karyawan Tetap

Tenaga kerja yang termasuk bagian ini seperti kasubag, mandor, operator, karyawan, dan satpam.

3. Karyawan Lepas

Tenaga kerja yang termasuk bagian ini seperti operator dan karyawan. Untuk tenaga kerja ini, perusahaan tidak mengadakan kontrak kerja pada pekerja secara langsung tetapi kepada pihak perusahaan yang menjadi penyalurnya. Rincian jumlah tenaga kerja yang ada pada PT. Tjipta Rimba Djaja dapat dilihat pada Tabel 2.1.

Tabel 2.1. Rincian Jumlah Tenaga Kerja pada PT. Tjipta Rimba Djaja

No. Posisi Jumlah

(orang)

1 Direktur 1

2 Wakil Manajemen 1

3 Plant Manager 1

4 Manajer Sekretaris dan Pembantu Umum 1

5 Manajer Personalia 1

6 Manajer Keuangan 1

7 Manajer Eksploitasi Hutan 1

8 Manajer Produksi 1

9 Kepala Keamanan 1

10 Kepala Pembukuan dan Administrasi 1

11 Kepala Pengadaan Bahan 1

12 Kepala Perkapalan 1

13 Kepala Ekspor 1

14 Kapala Impor 1

15 Kepada Administrasi Pabrik 1

16 Kepala Teknik 1

17 Kepala Quality Control 1

18 Kepala Pabrik 1

19 Satpam 12

20 Kepala Sub Bagian 10

21 Mandor 20

22 Operator 155

23 Karyawan 355

Jumlah 570

Sumber: Departemen Personalia&Umum PT.Tjipta Rimba Djaja

Sementara mengenai jam kerja, PT. Tjipta Rimba Djaja memiliki aturan jam kerja sebagai berikut:

1. Jam kerja staff

a. Kerja aktif : 08.00 – 12.00 WIB b. Istirahat : 12.00 – 13.00 WIB

c. Kerja aktif : 13.00 – 16.00 WIB 2. Jam kerja karyawan pabrik

a. Kerja aktif : 07.00 – 12.00 WIB b. Istirahat : 12.00 – 13.00 WIB c. Kerja aktif : 13.00 – 19.00 WIB 3. Jam kerja satpam

a. Shift I : 08.00 – 16.00 WIB b. Shift II : 16.00 – 24.00 WIB c. Shift III : 24.00 – 08.00 WIB

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan PT. Tjipta Rimba Djaja disesuaikan dengan ketentuan Upah Minimum Kota (UMK) Medan yaitu sekitar ± Rp. 1.400.000,-/bulan. Sementara untuk lembur, perusahaan memberikan batasan lembur 2 jam di mana lembur dihitung apabila pekerja bekerja lebih dari jam kerja normal dengan perincian gaji lembur dapat dilihat sebagai berikut:

1. Upah jam lembur pertama adalah 1,5 kali upah normal per jam. 2. Upah jam lembur kedua adalah 2 kali upah normal per jam.

Perusahaan juga memberikan tunjangan dan fasilitas lain untuk menambah kesejahteraan karyawan, yaitu:

1. Tunjangan Hari Raya (THR)

Besarnya adalah tambahan gaji satu bulan bagi karyawan yang telah bekerja lebih dari satu tahun.

2. Cuti

Lamanya cuti yang diberikan oleh perusahaan yaitu 12 hari kerja setiap tahunnya.

3. Pelayanan Kesehatan

Penyediaan obat P3K dan perawatan terhadap kecelakaan ringan yang dialami tenaga kerja saat bekerja.

4. Jaminan Sosial Tenaga Kerja (Jamsostek)

Dimana pihak perusahaan mengasuransikan seluruh tenaga kerja pada PT. Jamsostek. Jaminan yang diberikan meliputi Jaminan Kecelakaan Kerja, Jaminan Kematian, Jaminan Hari Tua, serta Jaminan Pemeliharaan Kesehatan.

5. Izin Khusus

Yaitu dispensasi yang diberikan kepada tenaga kerja untuk melakukan kegiatan tertentu, misalnya istirahat karena sakit, beribadah, menikahkan anak, kemalangan, dan lain-lain.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/Produk

Bahan baku yang digunakan dalam pembuatan kayu lapis adalah kayu gelondongan (log). Dalam pengadaan bahan baku gelondongan, PT. Tjipta Rimba Djaja memasok kayu dari Kalimantan dan Riau. Pelaksanaannya dipercayakan kepada perusahaan lain sebagai pemasok atau penyalur.

PT.Tjipta Rimba Djaja hanya tinggal mengajukan pesanan kepada pemasok, dan selanjutnya dalam waktu paling lambat tiga hari bahan baku kayu harus sudah tiba di tempat. Setiap kali pemesanaan diperkirakan dapat memenuhi

kebutuhan produksi selama 2 minggu. Jenis dan keadaan bahan baku memiliki pengaruh yang cukup besar terhadap mutu plywood PT. Tjipta Rimba Djaja. Oleh karena itu, PT.Tjipta Rimba Djaja menetapkan kebijakan bahwa untuk lapisan permukaan kayu lapis, perusahaan lebih mengutamakan pemakaian kayu dari jenis meranti, karena kayu ini memiliki karakteristik yang lebih baik dibandingkan jenis kayu lainnya, baik mengenai kualitas, warna maupun corak lembarannya. Sedangkan untuk lapisan bagian dalam yaitu length core dan cross core, masing-masing dapat menggunakan segala jenis kayu yang umum untuk pembuatan kayu lapis seperti meranti, bintangor, rengas, durian, mersawa, jelutung, belau, dan lain-lain.

PT. Tjipta menetapkan standar produk plywood yang diproduksi yaitu dengan ketentuan setiap jenis kayu lapis, baik yang berlapis tiga, lima, maupun berlapis tujuh memiliki standar yang harus dipenuhi. Adapun ketentuan tersebut adalah:

1. Kayu lapis yang berlapis tiga (triplex)

Lapisan yang terdapat pada kayu lapis ini terdiri dari:

• Dua lapisan untuk face back atau untuk permukaan atas dan bawah kayu lapis

• Satu lapisan cross core yang terletak di tengah-tengah lapisan kayu lapis

• Ukuran produk ini pada umumnya adalah 210 cm x 120 cm, dengan ketebalan bervariasi 3 mm, 5,5 mm, 15 mm, dan 18 mm.

2. Kayu lapis berlapis lima

Lapisan yang terdapat pada kayu lapis ini terdiri dari:

• Dua lapisan untuk permukaan atas (face) dan bawah (back)

• Dua lapisan cross core yang terletak di bawah kedua lapisan face/back • Satu lapisan length core yang terletak di tengah-tengah face/back dan

cross core di atas.

Jenis kayu lapis ini diproduksi untuk ukuran ketebalan mulai 8 mm hingga ketebalan 12 mm dengan ukuran umumnya adalah 210 cm x 90 cm

3. Kayu lapis berlapis tujuh

Lapisan yang terdapat pada kayu lapis ini terdiri dari:

• Dua lapisan untuk permukaan atas (face) dan bawah (back) • Tiga lapisan cross core

• Dua lapisan length core

Jenis kayu lapis ini diproduksi untuk ukuran ketebalan mulai dari 22 mm sampai 25 mm dengan ukuran 180 cm x 120 cm.

2.6.2. Bahan yang Digunakan

Adapun bahan yang digunakan oleh PT. Tjipta Rimba Djaja dalam menghasilkan produk terdiri dari bahan baku, bahan penolong, dan bahan tambahan yang dapat diuraikan sebagai berikut:

2.6.2.1.Bahan Baku

Bahan baku yang digunakan dalam memproduksi kayu lapis adalah kayu bundar. Jenis kayu yang biasa digunakan untuk membuat kayu lapis adalah kayu

balu, bintagor, durian, jati, jelutung, jeunjing, kapur, keruing, meranti, mersawa, rahim, renghas, semangkok, ulasan, dan kemiri.

Untuk pengadaan bahan baku ini, PT. Tjipta Rimba Djaja memiliki areal yang ditetapkan sebagai HPH (Hak Pengusaha Hutan) yang berada di Aceh. Selain itu, PT. Tjipta Rimba Djaja juga memiliki pemasok kayu yang berada di beberapa daearah seperti Kalimantan, Pekan Baru, Dumai, Kabanjahe, Padang, Kota Pinang .

2.6.2.2.Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk membantu proses produksi dan merupakan bahan yang bersifat esensial dalam membantu meningkatkan kualitas produk. Bahan tambahan yang digunakan pada produk kayu lapisi ini adalah:

i. Dempul, yaitu bahan yang digunakan untuk mendempul atau menambal permukaan kayu lapis yang cacat atau retak atau berlubang

ii. Gum tape, yaitu sejenis pita kertas yang pada salah satu sisinya diberi cat perekat. Bahan ini digunakan untuk mengikat lembaran kayu yang terdiri dari length core dan cross core agar tidak mudah koyak. Di samping itu, juga digunakan untuk merangkai lembaran face dan back yang robek

iii. Lem, yaitu bahan yang terdiri dari bahan campuran tepung perekat, hardener, resin dan air. Resin merupakan lem yang bentuknya seperti santan dan tepung terigu, yang digunakan untuk merekat lapisan atau lembaran kayu hingga berbentuk kayu lapis.

2.6.2.3.Bahan Penolong

Bahan penolong merupakan bahan yang digunakan untuk membantu proses produksi dan tidak menjadi bagian yang esensial dari suatu produk. Bahan penolong yang digunakan untuk proses pembuatan produk ini adalah air. Dimana air digunakan untuk mencuci kayu bundar sebelum proses pembubutan. Pencucian ini penting untuk membersihkan kotoran dari kayu bundar sehingga dapat diperiksa apakah masih ada paku atau benda keras lainnya yang terdapat pada kayu bundar.

2.6.3. Uraian Proses Produksi

Proses produksi plywood pada pabrik plywood PT. Tjipta Rimba Djaja Medan dilakukan dengan proses kontinu, yaitu dilakukan secara berkesinambungan antara satu proses dengan proses lainnya. Dimulai dari proses persiapan kayu (log yard), pembubutan balok kayu (rotary), pengeringan (dryer), penyambungan (composer), perekatan (glue spreader), perakitan, dan finishing. Tahapan proses pembuatan plywood pada PT. Tjipta Rimba Djaja Medan ini dapat diuraikan sebagai berikut:

2.6.3.1.Persiapan Log Kayu (Log Yard)

a. Pemotongan Kayu Gelondong (Log Cutting)

Balok-balok yang terdapat dalam tumpukan balok (log pond) mempunyai panjang dan diameter yang berbeda. Balok-balok tersebut kemudian dipilih sesuai mutu yang telah ditetapkan, dimana untuk lapisan face back (lapisan atas-bawah plywood) dan length core (lapisan paling

tengah plywood) biasanya menggunakan balok yang sedikit sekali cacat dan tidak ada busuknya, sedangkan untuk lapisan cross core (lapisan tengah plywood) umumnya digunakan balok yang mempunyai cacat berupa retak dan sedikit busuk.

Setelah pemilihan balok dilakukan, maka balok diangkat dengan hoist dan dimasukkan ke log conveyor yang terdapat di bagian mesin pemotong balok untuk dilakukan pengukuran dan pemotongan ukuran balok. Proses pemotongan dilakukan dengan menggunakan chain saw, yaitu gergaji mesin bertenaga listrik.

b. Pengupasan Kulit Luar

Setelah balok kayu dipotong sesuai ukuran yang ditetapkan, kayu tersebut kemudian dikirim ke mesin pengupas kulit luar dengan bantuan roller conveyor. Proses pengupasan dilakukan oleh Mesin Debarker.

Setelah kulit luar kayu dibuang, balok kayu tersebut kemudian dibersihkan dengan menggunakan air. Tujuan dari pembersihan adalah untuk membuang kotoran. Apabila operator menemukan adanya benda tajam seperti paku yang masih terdapat pada balok, maka harus segera dibersihkan. Hal ini dilakukan untuk mencegah kerusakan pada mata pisau pada saat pembubutan. Sisa dari potongan kulit luar akan diangkut ke gudang bahan bakar dan dijadikan sebagai bahan bakar boiler bagi keperluan produksi.

2.6.3.2.Pembubutan Balok Kayu (rotary)

Batang kayu yang telah dibersihkan tersebut, kemudian diangkut ke bagian pembubutan dengan bantuan hoist. Tujuan dari pembubutan adalah untuk menghasilkan veneer (lembaran kayu tipis). Kegiatan pembubutan di mesin rotary terbagi menjadi 3 kelompok kegiatan yaitu:

1. Persiapan Pisau

Persiapan pisau kupas adalah tahapan yang sangat penting sebelum proses pengupasan. Terdapat beberapa jenis sudut mata pisau yang berbeda untuk kupas kayu yang lunak, sedang dan keras. Ditambah dengan pembentukan sudut ganda pada pisau pengupas, dapat meningkatkan daya tahan pisau.

2. Penentuan Titik Pusat

Kayu block sebelum masuk ke mesin kupas, dicari/ditentukan terlebih dahulu titik pusatnya. Penentuan ini menggunakan cara :

a. Mesin penerang cahaya (projector) b. Komputer charger.

c. Mal penentuan titik pusat bontos block. 3. Pengupasan Veneer

Proses pengupasan kayu adalah pembuatan lembaran veneer dari kayu bulat. Mesin pengupas yang dipergunakan adalah sistem rotary, dimana kayu bundar diputar dengan kecepatan tertentu pada pisau serutan. Sebelum pengupasan dilakukan, ujung pangkal balok disesuaikan dengan ketebalan kupasan yang diinginkan serta terlebih dahulu ditentukan titik pusat batang kayu central mark projector yang titik pusatnya sama tinggi dengan titik pusat spindle

mesin bubut. Pengupasan dilakukan dengan pemutaran simetris yaitu batang kayu diputar berlawanan dengan mata pisau yang bergerak transisi. Pembubutan dilakukan hingga center log (inti balok) hanya berukuran 8 inci. Center log ini digunakan sebagai bahan bakar.

Setelah veneer panjang keluar dari bagian pengupasan, maka lembaran veneer tersebut kemudian digulung dengan reel untuk dikeringkan selanjutnya. Lembaran-lembaran face back (F/B) dan cross core (C/C) digulung pada rol reeling deck. Lembaran yang tergulung ini memiliki panjang bervariasi tergantung diameter dan mutu balok. Pada saat penggulungan veneer face back, kedua sisinya dilekatkan pada pita pelekat agar veneer tidak mudah koyak ketika digulung Sedangkan untuk lembaran veneer Length Core (L/C) disimpan dalam bentuk potongan jadi yang disusun dalam pallet.

Lembaran veneer yang tidak bisa digulung karena terputus-putus akan dipotong dengan mesin potong veneer untuk :

1. Penyeragaman ukuran dan potongan guna menyesuaikan dengan jenis pengering (roller).

2. Menyisihkan cacat veneer sedini mungkin.

2.6.3.3.Pengeringan (Dryer)

Gulungan lembaran-lembaran kayu yang terdapat pada reeling equipment kemudian dimasukkan ke dalam mesin pengering (dryer) dengan cara memasukkan ujung lembaran-lembaran kayu tersebut terlebih dahulu, kemudian reeling equipment akan berputar sesuai dengan kecepatan pengeringan dryer.

PT. Tjipta Rimba Djaja menggunakan 2 jenis pengering yaitu roller dryer dan continuous dryer. Mesin roller dryer digunakan untuk mengeringkan lapisan cross core (C/C) dan length core (L/C) yang terputus-putus . Sedangkan continuous dryer digunakan untuk mengeringkan veneer dari reeling yang berupa gulungan.

Setiap continuous dryer terdiri dari dua deck yang letaknya sejajar. Untuk roller dryer masing-masing terdiri dari steam dengan tekanan berkisar 7 kg/cm2 dan 10,5 kg/cm2 dan temperatur yang dihasilkan 140 oC. Kecepatan lintasan dalam mesin pengering ini disesuaikan dengan ukuran tebal dan jenis kayunya. Kadar air dari lembaran yang keluar dari mesin pengering ini perlu mendapat perhatian, karena berpengaruh terhadap pemakaian bahan perekat dan mutu kayu lapis yang dihasilkan. Jika kayu mengandung air dengan kadar air yang tinggi, maka kayu tersebut tidak tahan lama. Setiap siklus pengeringan dibutuhkan waktu 20-25 menit.

Di setiap mesin pengering ini dilengkapi dengan mesin pemotong otomatis (arisun clipper) yang terletak pada setiap ujung pada tempat pengeluaran lembaran yang melalui poros pengeringan. Pada mesin deck ini veneer yang keluar dari mesin pengering dipotong secara otomatis sesuai dengan ukuran yang dikehendaki dan hasil pemotongan disusun di atas pallet penumpukan. Kecepatan pemotongan ini sama atau sesuai dengan kecepatan pengeringan yang dialami oleh masing-masing lembaran kayu pada mesin pengering. Untuk lembaran-lembaran cross core yang putus-putus atau disebut dengan multipieces core (mpc)

tidak dilakukan pemotongan auto clipper, akan tetapi langsung disusun di atas pallet yang disediakan.

2.6.3.4.Penyambungan (Composer)

Pada proses penyambungan, lembaran-lembaran kayu ini mengalami proses pensortiran dan setting. Pada proses penyortiran dilakukan persiapan pekerjaan untuk cross core yang dilakukan pada bagian hand clipper, sedangkan face back dan length core dilakukan pada bagian taping. Bagian taping adalah bagian yang memperbaiki kayu yang koyak dengan kertas lem.

Lembaran cross core yang telah dikeringkan di mesin pengering terdiri dari dua bagian, yaitu one pieces core (core yang merupakan lembaran hasil pemotongan di autoclipper) dan multipieces core (lembaran yang koyak dan terputus-putus). Pada one pieces core (opc) dilakukan proses pemeriksaan dan perbaikan pada bagian-bagian yang cacat, sedangkan pada multipieces core (mpc) dilakukan pemotongan pada posisi sejajar dengan serat kayu dan tegak lurus pada posisi lainnya. Potongan-potongan core ini disambungkan satu sama lainnya dengan menggunakan benang, sehingga dapat lembaran-lembaran cross core dengan ukuran 126 cm x 250 cm. Lembaran-lembaran ini disusun di atas pallet dan siap dibawa ke bagian glue spreader untuk dirakit.

Pada bagian setting, dilakukan pemeriksaan dan perbaikan terhadap face back dan length core. Bagian-bagian yang berlobang disisip dengan veneer yang sama sehingga dihasilkan permukaan yang rata, sedangkan bagian yang koyak disambung dengan menggunakan kertas perekat (gum tape) dan pita. Untuk

lembaran face back dipisah menjadi dua kelompok yaitu kelompok F/B dan kelompok C/C.

A. Kelompok F/B terdiri dari lembaran-lembaran kayu yang hampir tidak ada cacatnya, bergelombang dan koyak. Kelompok ini disiapkan untuk permukaan atas (face) dan bawah (back) dari kayu lapis

B. Kelompok C/C, yaitu terdiri dari lembaran-lembaran kayu yang kurang baik, yaitu ada bekas tambal dan bekas sambungan-sambungan. Kelompok ini disiapkan untuk permukaan tengah kayu lapis.

Selanjutnya lembaran-lembaran kayu yang telah disortir tersebut disusun sepasang-sepasang (1 F/B dan 1 C/C) dan ditumpuk di atas pallet. Bila dikehendaki plywood dengan ketebalan 8 mm atau lebih, maka diantara pasangan F/B dan C/C perlu ditambahkan lenght core (L/C). Length core yang ditambahkan disesuaikan dengan tebal plywood yang dikehendaki. Tujuan dari lembaran yang diselang-seling ini adalah untuk menciptakan kekuatan plywood sehingga tidak mudah patah.

2.6.3.5.Perekatan (Glue Spreader)

Pada bagian ini terjadi proses perekatan lembaran satu terhadap lembaran lainnya. Dalam hal posisi ini dari lembaran yang direkat harus tegak lurus satu sama lainnya. Hal ini bertujuan untuk menambah kekuatan produk yang dihasilkan. Operasi perakitan dan perekatan lembaran-lembaran ini dilakukan pada mesin glue spreader.

Bagian utama dari mesin glue spreader ini terdiri dari dua rubber roll dan dua doctor roll. Fungsi doctor roll adalah sebagai roll distribusi perekat (glue) di permukaan roll karet. Doctor roll terletak pada posisi input sedangkan rubber roll terdapat pada posisi output. Proses kerja alat ini adalah sebagai berikut:

a. Cross Core didorong masuk diantara kedua rubber roll sehingga kedua permukaan cross core dilumuri oleh perekat yang keluar dari roll

b. Cross core yang telah diberi perekat melalui conveyor diteruskan ke sisi kanan operator (daerah perakitan) dan disatukan dengan faceback dan length core.

Hasil perakitan pada mesin glue spreader ini ditumpukkan di atas pallet dan kemudian siap untuk dilakukan proses press dingin bila jumlah haasil perakitan ini sudah memenuhi jumlah yang telah ditentukan.

2.6.3.6.Veneer Assembly

a. Cold Press

Pallet yang berisi lembaran kayu lapis hasil pengerjaan pada mesin glue spreader kemudian dibawa ke mesin press dingin dengan cara mendorongnya melalui rel-rel yang telah disediakan. Lembaran-lembaran tersebut disusun pada mesin press dingin sampai ketinggian tertentu diman mesin ini dapat melakukan penekanan maksimal ±100 cm.

Pada mesin ini, susunan lembaran kayu lapis tersebut mendapat tekanan mencapai ±145 kg/cm2 dan ±175 kg/cm2. Setelah itu, lembaran-lembaran

kayu lapis tersebut diperiksa dan diperbaiki jika ada kemungkinan terjadi cacat pada lembaran-lembaran tersebut.

Sedangkan melalui hasil pemeriksaan dan perbaikan, kemudian panel tersebut dibawa ke bagian press panas (hot press) dengan cara mendorongnya melalui rel yang telah disediakan.

b. Press Panas (Hot Press)

Panel yang berasal dari mesin press dingin kemudian dimasukkan ke dalam tray pada mesin press panas. Tray pada mesin ini terdiri dari lembaran-lembaran baja berongga, yang kemudian akan saling menekan satu sama lainnya secara otomatis. Bila ronga-rongga tersebut telah diisi dengan lembaran-lembaran kayu lapis atau panel yang akan dipress panas, kemudian proses pemanasan dan penekanan akan berjalan sekaligus.

Temperatur pemanas yang digunakan pada mesin press adalah 115o C-130oC sedangkan tekanan dan lamanya press tergantung pada ketebalan kayu lapis yang akan dipress. Untuk tekanan umumnya berkisar antara 145 kg/cm3 dan 175 kg/cm3. Tujuan press panas ini adalah untuk mengeringkan perekat yang ada pada lembaran-lembaran kayu lapis sambil merapatkan panel-panel tersebut.

Pada panel ini kemudian dilakukan pemeriksaan dan perbaikan (pendempulan) terhadap bagian atas (face) seperti lubang-lubang, lembaran-lembaran yang retak dan bagiannya sehingga akhirnya diperoleh keadaan face yang lebih rata. Setelah melalui pemeriksaan dan perbaikan, kemudian panel-panel yang tertumpuk di atas pallet tersebut dibawa ke bagian sizer

(pemotong) dan sander (penghalusan untuk dipotong kedua sisinya) dan diamplas dengan kertas pasir.

2.6.3.7.Putty Aplication

Pada work center ini akan dilakukan pendempulan di mana tujuannya untuk memperbaiki lagi kecacatan dari bagian press panas, seperti press sampah, retak, daun timpa, daun kurang, bolong, dan lekang ujung. Dempul harus padat, kalau tidak padat akan mengakibatkan penyusutan.

2.6.3.8.Finishing

a. Pemotongan Sisi (Sizing)

Sizing adalah pemotongan sesuai dengan ukuran melalui peralatan pemotong (mesin potong). Panel hasil rakitan masih memiliki ukuran lebih besar dari produk, sehingga perlu dipotong sesuai ukuran. Pemotongan dilakukan dengan memakai gergaji ganda (double sizer), yang memotong sisi panjang dan pendek.

Pertama-tama, lembaran-lembaran kayu lapis yang tertumpuk pada pallet diletakkan satu per satu di atas flat belt conveyor secara manual, selanjutnya oleh conveyor tersebut diteruskan ke double sizer yaitu pemotongan sisi panjang dan lebar. Ukuran potongan yang dihasilkan adalah 122 cm x 244 cm.

b. Penghalusan (Sandering)

Sandering adalah proses pelicinan permukaan hasil potongan sehingga dapat menghasilkan kayu lapis dengan mutu yang baik. Di sini proses penghalusan juga berlangsung otomatis. Lembaran-lembaran kayu lapis yang keluar dari mesin sander akan disusun diatas pallet yang dilakukan secara manual.

c. Grading

Setelah lembaran-lembaran kayu lapis keluar dari mesin penghalus, dilakukan pemeriksaan terhadap hasil penghalusan dan kemungkinan cacat lainnya. Pemeriksaan ini dilakukan secara manual oleh pekerja.

Lembaran-lembaran kayu lapis yang kurang memenuhi mutu yang telah ditetapkan akan disisihkan untuk diperbaiki sehingga kriteria mutu dapat terpenuhi. Pemeriksaan mutu ini dilakukan pada saat penyusunan lembaran-lembaran kayu lapis di atas pallet yaitu dengan cara mengamati bagain bawah (back) dari setiap lembar kayu lapis.

Lembaran-lembaran kayu lapis yang telah memenuhi syarat mutu, disusun di atas pallet sampai ketinggian tertentu. Setelah itu, operator akan memberikan cap perusahaan pada tiap lembar kayu lapis secara manual. Tumpukan lembaran tersebut dibawa ke bagian pengepakan dengan bantuan kereta sorong.

2.6.3.9.Pengepakan (Packing)

Tumpukan kayu lapis yang telah selesai diberi cap/logo perusahaan kemudian dikirimkan ke bagian pengepakan dengan bantuan kereta sorong. Proses pengepakan dilakukan secara manual oleh operator dimana isi tiap satu pak bervariasi menurut ukuran tebal dari kayu lapis.

Setelah dikepak, hasil packing kemudian dibawa dengan bantuan forklift untuk disimpan di gudang barang jadi dan siap untuk dipasarkan.

Pengepakan dilakukan secara manual oleh operator dimana isi tiap satu pak bervariasi menurut ukuran tebal dari kayu lapis.

Setelah dikepak, kemudian dengan bantuan forklift, lembaran kayu lapis tersebut dibawa ke gudang penyimpanan dan siap untuk dipasarkan.

2.6.4. Mesin dan Peralatan 2.6.4.1.Mesin Pembangkit Listrik

Perusahaan menyediakan mesin pembangkit listrik tenaga listrik (Diesel Generator Set) yang merupakan cadangan listrik apabila terdapat gangguan listrik dari PLN

Nama mesin : Diesel Generator Set

Type : 16 V- 71 RC

Keluaran/ merek : USA-GMC

2.6.4.2.Mesin-Mesin Produksi

Mesin-mesin produksi yang digunakan di PT. Tjipta Rimba Djaja adalah sebagai berikut:

1. Mesin Potong Balok (Log Cutting Machine)

Fungsinya adalah untuk memotong kayu gelondong (log) yang sudah dipilih jenisnya (F/B, L/C, C/C) sesuai standar ukuran yang telah ditetapkan.

Adapun spesifikasi mesin pemotong yang digunakan yaitu:

Brand : Dolmar

Type : PS-6400

Manufacturer : German

Year : 2000

Power : 9,8 HP

2. Mesin Pengupas Kulit Luar (Debarker Machine)

Fungsinya adalah untuk mengupas kulit luar log yang kurang bagus karena lumut dan jamur. Adapun spesifikasi mesin debarker yang digunakan yaitu:

Brand : Valon Kon

Type : VK110

Manufacturer : Finland

Year : 1999

Power : 15 HP

3. Mesin Bubut (Rotary)

Fungsinya adalah membubut log kayu menjadi lembaran veneer. Adapun spesifikasi mesin rotary yang digunakan yaitu:

Brand : Meinan

Type : AL-4-4976

Manufacturer : Jepang

Year : 1990

Power : 30 HP

4. Mesin Continuous Dryer

Fungsinya adalah untuk mengeringkan gulungan veneer hasil pembubutan di mesin rotary. Adapun spesifikasi mesin continuous dryer yang digunakan yaitu: Brand : Minami Type : A7-D2M Manufacturer : Jepang Year : 1983 Power : 60 HP 5. Roller Dryer

Fungsinya adalah untuk mengeringkan lembaran veneer mpc hasil pembubutan rotary. Adapun spesifikasi mesin roller dryer yang digunakan yaitu:

Brand : Babcock BSH

Type : 969698-22

Manufacturer : Jerman

Year : 1982

6. Composer

Fungsinya adalah untuk menyambung veneer yang tidak berhasil dikupas sempurna oleh mesin rotary (terputus-putus). Adapun spesifikasinya yaitu:

Brand : Chen-E Type : NCB-4/2F Manufacturer : Singapore Year : 2008 Power : 30 HP 7. Glue Spreader

Fungsinya adalah untuk merekatkan lem pada veneer yang telah dikeringkan dari dryer. Adapun spesifikasi mesin glue spreader yang digunakan yaitu: Brand : Taihei Type : W23NB Manufacturer : Jepang Year : 1988 Power : 45 HP 8. Cold Press

Fungsinya adalah untuk membentuk ikatan sementara (pre-bonding) antara veneer yang akan dirakit menjadi plywood. Adapun spesifikasi mesin cold press yang digunakan yaitu:

Brand : Taihei

Manufacturer : Jepang

Year : 1985

Power : 45 HP

9. Hot Press

Fungsinya adalah untuk membentuk ikatan permanen antara veneer F/B, L/C, dan C/C. Adapun spesifikasi mesin hot press yang digunakan yaitu:

Brand : Kitagawa Type : VH8-804 Manufacturer : Jepang Year : 1980 Power : 50 HP 10. Sizing

Fungsinya adalah untuk memotong ukuran panjang dan lebar plywood yang berlebih. Adapun spesifikasi mesin sizing yang digunakan yaitu:

Brand : Kikukawa Type : CV-4-4-29 Manufacturer : Jepang Year : 1988 Power : 30 HP 11. Sander

Fungsinya adalah untuk menghaluskan permukaan plywood sehingga tebal plywood sesuai dengan standar perusahaan. Adapun spesifikasi mesin sander yang digunakan yaitu:

Brand : Kikukawa Type : BSP-132-VCR Manufacturer : Jepang Year : 1983 Power : 15 HP 2.6.5. Utilitas

Pemakaian utilitas sangat penting untuk mendukung operasi/ kegiatan produksi. Adapun utilitas yang digunakan pada PT.Tjipta Rimba Djaja adalah sebagai berikut:

1. Boiler

Boiler digunakan untuk merebus air sehingga dapat menghasilkan steam. Steam yang dhasilkan digunakan untuk pengeringan veneer pada “Continuous Dryer” dan “Roller Dryer”. Dalam hal ini, PT. Tjipta Rimba Djaja menggunakan boiler sebanyak 3 unit. Boiler dilengkapi dengan peralatan seperti:

a. Boiler Water Pump

Kegunaanya adalah untuk mengisi air ke dalam Boiler. Jumlah boiler water pump ada sebanyak 2 unit.

b. Kondensor

Kegunaannya adalah untuk pendinginan dalam menjaga tekanan dalam boiler

2. Air

Air yang digunakan oleh PT. Tjipta Rimba Djaja adalah berasal dari 2 sumber yaitu PDAM dan air sumur bor. Air yang berasal dari PDAM digunakan untuk keperluan minum karyawan tiap harinya dan untuk membersihkan toilet sedangkan air yang berasal dari sumur bor digunakan untuk pencucian kayu gelondongan, pencucian peralatan, dan steam boiler.

3. Tenaga Listrik

PT. Tjipta Rimba Djaja memiliki generator listrik sendiri untuk mengatasi gangguan arus listrik dari PLN.

2.6.6. Safety and Fire Protection

PT. Tjipta Rimba Djaja merupakan suatu perusahaan yang menerapkan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) untuk mengatur dan menjamin keselamatan dan kesehatan kerja bagi seluruh karyawannya. Adapun penerapan dari SMK3 di perusahaan PT. Tjipta Rimba Djaja adalah sebagai berikut :

1. Mensosialisasikan prinsip-prinsip keselamatan dan kesehatan kerja dimana harus diketahui oleh seluruh karyawan yang bekerja di PT. Tjipta Rimba Djaja. Adapun prinsip-prinsip keselamatan dan kesehatan kerja tersebut yaitu:

a. Menciptakan keadaaan yang aman untuk berjalan di lantai produksi, daerah kerja dan kantor.

b. Menyediakan lantai produksi yang luas untuk meletakkan mesin dan peralatan kerja sehingga tersedianya ruang gerak yang memadai untuk para karyawan yang bekerja di lantai produksi tersebut.

c. Menyediakan perlengkapan keselamatan kerja yaitu safety belt dan kotak P3K pada fasilitas transportasi.

d. Menyediakan peralatan pemadam kebakaran yang memadai yaitu fire extinguisher pada tempat-tempat yang rawan terjadinya kebakaran terutama di lantai produksi.

2. Mewajibkan para karyawan yang bekerja di perusahaan untuk selalu menggunakan APD (Alat Pelindung Diri). Adapun beberapa APD (Alat Pelindung Diri) yang digunakan yaitu :

a. Sarung tangan khusus yang berfungsi untuk melindungi tangan karyawan dari sayatan, tusukan, terkena benda panas, bahan kimia, dan aliran listrik selama bekerja di lantai produksi.

b. Masker yang berfungsi untuk melindungi karyawan dari debu, asap dan bau yang menyengat selama bekerja di lantai produksi.

c. Sepatu pengaman (sepatu boot) yang berfungsi untuk melindungi kaki karyawan dari benda tajam yang mungkin terinjak sewaktu bekerja, kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, dan tergelincir selama bekerja di lantai produksi.

d. Kaca mata pengaman muka jenis face shield yang berfungsi untuk melindungi mata karyawan dari debu dan serbuk-serbuk kayu yang berterbangan di udara selama bekerja di lantai produksi.

3. Menyediakan alat pemadam kebakaran di setiap departemen produksi yaitu fire extinguisher yang berfungsi untuk menjaga keamanan di lantai produksi apabila terjadinya percikan api yang cukup membahayakan maka dapat dilakukan tindakan pemadaman dengan segera.

4. Melaksanakan program keselamatan diri karyawan bila terjadi kebakaran atau bencana alam. Program ini dilaksanakan dengan cara satpam akan segera membunyikan lonceng sebagai tanda terjadinya suatu kebakaran atau bencana alam.

2.6.7. Waste Treatment

Limbah di PT. Tjipta Rimba Djaja terdiri dari dua jenis yaitu limbah padat dan limbah cair. Adapun penanganan limbah yang dilakukan oleh PT. Tjipta Rimba Djaja adalah sebagai berikut:

1. Limbah padat yang dihasilkan merupakan limbah dari hasil pemotongan dan pengerjaan kayu yang berupa sisa potongan pinggir kayu, serbuk kayu (dust), sisa kupasan veneer, lembaran veener yang rusak, dan serbuk pengamplasan. Keseluruhan limbah padat ini merupakan sisa kayu cut off yang dapat digunakan sebagai bahan bakar boiler (ketel uap).

2. Limbah cair yang dihasilkan dapat berupa minyak pelumas bekas dari forklift. Minyak bekas ini dapat digunakan sebagai bahan penolong dalam mengurangi gesekan komponen pada mesin ataupun meningkatkan pembakaran kayu di boiler.