BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Mahogany Lestari pada awal pendiriannya bernama CV. Mahogany Arts & Crafts. Didirikan pada tanggal 27 November 1991 sesuai akta notaries Ibu Sundari Siregar, SH No. 10. Penggantian ini dikarenakan adanya suatu perubahan dalam kepengurusan dan anggaran dasar perusahaan sehingga muncul gagasan untuk merubah badan hukum perusahaan yang sesuai dengan akta No. 29.

PT. Mahogany Lestari memproduksi daun pintu dan kusen pintu. Namun seiring perkembangannya, perusahaan ini memilih untuk fokus pada produksi produk daun pintu. Hasil produksinya diekspor ke luar negeri seperti Singapura dan negara-negara di benua Afrika. PT. Mahogany Lestari dikoordinir oleh suatu badan resmi yang bertujuan untuk menjaga persaingan perusahaan daun pintu dan kusen (door jamb) yang bernama ISA (Indonesian Sawmill Association).

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha PT. Mahogany Lestari adalah melakukan pengolahan kayu dalam pembuatan daun pintu dengan bahan baku yang digunakan adalah jenis kayu durian yang diperoleh dari kota Tebing Tinggi, Binjai dan Bahorok. Bahan tambahan yang digunakan dalam pengolahan kayu ini adalah bahan-bahan seperti label, karton pengaman siku, plat baja/plat plastik, plastik, lem syntheco, dan tepung dempul yang dapat meningkatkan mutu dan

kualitas secara lebih baik, sedangkan bahan penolong yang digunakan berupa kertas ampelas dalam menunjang proses produksi.

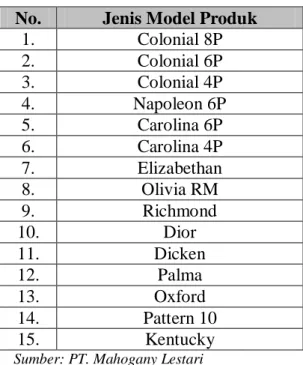

Berbagai jenis model produk yang sering diproduksi oleh PT. Mahogany Lestari dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis Model Produk yang Dihasilkan PT. Mahogany Lestari No. Jenis Model Produk

1. Colonial 8P 2. Colonial 6P 3. Colonial 4P 4. Napoleon 6P 5. Carolina 6P 6. Carolina 4P 7. Elizabethan 8. Olivia RM 9. Richmond 10. Dior 11. Dicken 12. Palma 13. Oxford 14. Pattern 10 15. Kentucky

Sumber: PT. Mahogany Lestari

Perusahaan PT. Mahogany Lestari melaksanakan produksinya berdasarkan pesanan dari pelanggan (job order) dimana pelanggan (customer) datang atau membawa gambar produk yang ingin dipesan, dan digambarkan sesuai dengan spesifikasi yag disebutkan dalam bentuk sketsa, ataupun pelanggan dapat memilih model produk yang sudah ada pada perusahaan.

2.3. Lokasi Perusahaan

PT. Mahogany Lestari berlokasi di Jl. Bintang Terang Gg. Bintang No. 7 Km 13,8 Kabupaten Deli Serdang (Medan – Binjai), Sumatera Utara, Indonesia.

dengan kantor pusat yang juga berada dilokasi pabrik, hal ini dilakukan agar memudahkan aktivitas komunikasi di dalam menunjang kelancaran usaha dalam mencapai tujuan perusahaan.

2.4. Daerah Pemasaran

Pemasaran produk hasi produksi PT. Mahogany Lestari hanya dilakukan pada pasar internasional untuk diekspor, yaitu ke negara Singapura, Australia dan negara-negara Benua Afrika, khususnya Afrika Selatan. Produk tidak dipasarkan ke pasar domestik karena izin yang digunakan pada PT. Mahogany Lestari adalah izin perdagangan internasional. Dalam pemasarannya, PT. Mahogany Lestari dikoordinir oleh suatu badan tersendiri yaitu ISA (Indonesian Sawmill Association) yang bertujuan untuk menjaga persaingan sesama perusahaan daun pintu dan kusen.

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

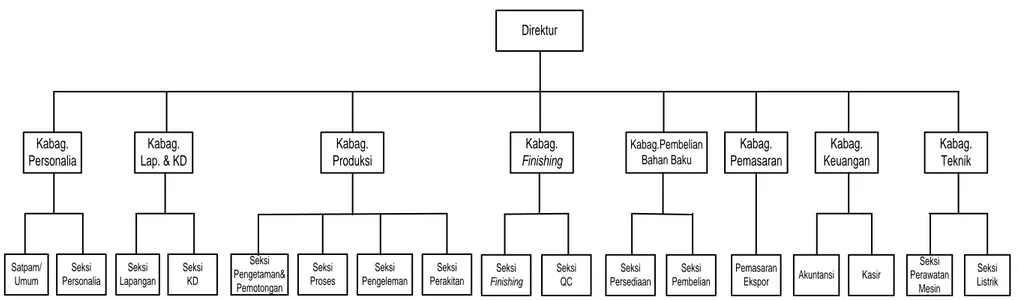

Struktur organisasi di PT. Mahogany Lestari adalah struktur organisasi yang berbentuk fungsional. Struktur organisasi yang berbentuk fungsional ini dapat dikenali dengan karakteristik pembagian tugas dan tanggung jawab kerja berdasarkan fungsi masing-masing bagian, dan tidak ada perintah kerja langsung dari direktur ke para pekerja di lantai produksi. Tipe fungsional juga ditandai dengan adanya hubungan orizontal antara kepala bagian, dimana kepala bagian yang satu tidak berhak memerintah kepala bagian yang lainnya tetapi dalam

melakukan pekerjaannya saling terhubung, artinya bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain. Struktur organisasi dari PT. Mahogany Lestari dapat dilihat pada Gambar 2.1.

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab pada PT. Mahogany Lestari dibagi menurut fungsi yang telah di tetapkan. Fungsi dan tanggung jawab ini ditetapkan berdasarkan posisi dan jabatan di perusahaan. Pembagian uraian kerja ini dikenal dengan job description. Adapun tugas dan tanggung jawab anggota struktur organisasi di PT. Mahogany Lestari dapat dilihat pada Lampiran 1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

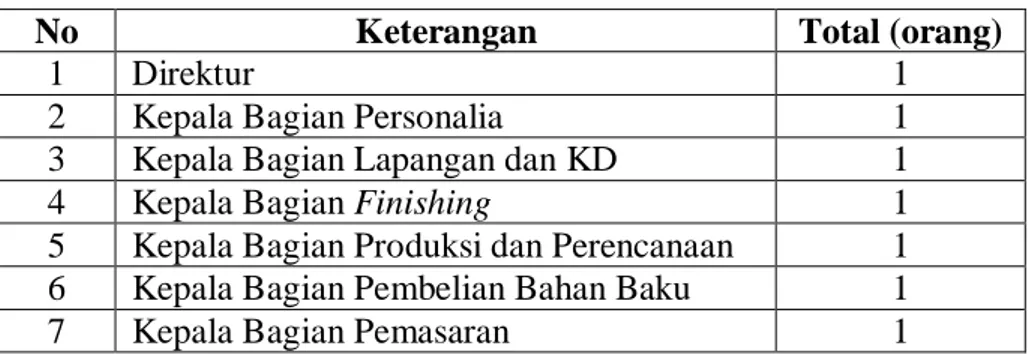

PT. Mahogany Lestari memiliki dua jenis tenaga kerja yaitu tenaga kerja tetap dan tenaga kerja harian. Tenaga kerja tetap terdiri dari pimpinan, kepala seksi, dan karyawan kantor. Sedangkan tenaga kerja harian biasanya karyawan yang bekerja pada bagian produksi. Jumlah tenaga kerja di perusahaan ini sebanyak 200 orang. Rincian jumlah tenaga kerja di PT. Mahogany Lestari dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jumlah Tenaga Kerja PT. Mahogany Lestari

No Keterangan Total (orang)

1 Direktur 1

2 Kepala Bagian Personalia 1

3 Kepala Bagian Lapangan dan KD 1

4 Kepala Bagian Finishing 1

5 Kepala Bagian Produksi dan Perencanaan 1 6 Kepala Bagian Pembelian Bahan Baku 1

Tabel 2.2. Jumlah Tenaga…. (Lanjutan)

No Keterangan Total (orang)

8 Kepala Bagian Keuangan 1

9 Kepala Bagian Teknik 1

10 Satpam/Umum 2

11 Seksi Personalia 2

12 Seksi Lapangan 12

13 Seksi Klin Dryer 10

14 Seksi Pengetaman dan Pemotongan 4

15 Seksi Proses 52

16 Seksi Pengeleman 20

17 Seksi Perakitan 22

18 Seksi Finishing 44

19 Seksi Quality Control 2

20 Seksi Persediaan 4

21 Seksi Pembelian 1

22 Pemasaran Ekspor 1

23 Accounting 2

24 Kasir 2

25 Seksi Perawatan Mesin 7

26 Seksi Listrik 4

Jumlah 200

Sumber : Bagian Personalia PT. Mahogany Lestari (keadaan tahun 2010) Jam kerja untuk tenaga kerja setiap hari adalah sebagai berikut : 1. Karyawan Kantor dan Karyawan Bagian Produksi

Jam kerja bagi karyawan kantor dapat dilihat pada Tabel 2.3.

Tabel 2.3. Sistem Pembagian Jam Kerja Karyawan Kantor dan Karyawan Bagian Produksi

Hari Jam Kerja Keterangan

Senin - Kamis 08.00 – 12.00 WIB Bekerja 12.00 – 13.00 WIB Istirahat 13.00 – 16.00 WIB Bekerja Jumat 08.00 – 12.00 WIB Bekerja 12.00 – 13.30 WIB Istirahat 13.30 – 16.00 WIB Bekerja

Sabtu 08.00 – 13.00 WIB Bekerja

Direktur Kabag. Personalia Satpam/ Umum Seksi Personalia Kabag. Produksi Seksi Proses Seksi Pengeleman Seksi Perakitan Kabag. Finishing Seksi QC Seksi Finishing Kabag.Pembelian Bahan Baku Seksi Persediaan Seksi Pembelian Kabag. Pemasaran Pemasaran Ekspor Kabag. Keuangan Kabag. Teknik Akuntansi Seksi Listrik Seksi Perawatan Mesin Kasir Kabag. Lap. & KD Seksi Lapangan Seksi KD Seksi Pengetaman& Pemotongan

2. Satuan Keamanan

Jam kerja bagian keamanan dapat dilihat pada Tabel 2.4.

Tabel 2.4. Sistem Pembagian Jam Kerja Karyawan Bagian Keamanan

Shift Jam Kerja

I 07.00 - 19.00 WIB

II 19.00 - 07.00 WIB

Sumber : Bagian Personalia PT. Mahogany Lestari

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT. Mahogany Lestari diatur berdasarkan status pekerja, apakah karyawan tetap atau tenaga kerja harian. Dimana pemberian upah pada dasarnya ditetapkan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja, dan sebagainya dari karyawan yang bersangkutan. Pajak atas upah menjadi tanggung jawab masing-masing karyawan. Pengupahan pada perusahaan ini terdiri atas :

a. Upah pokok b. Insentif

c. Tunjangan makan

Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan yang dihitung berdasarkan tarif upah lembur (TUL).

Selain upah pokok yang diterima oleh karyawan, perusahaan memberikan suatu jaminan sosial dan tunjangan kepada karyawan. Adapun tunjangan yang diberikan antara lain :

a. Tunjangan Hari Raya dan Tahun Baru b. Biaya pengobatan/kesehatan

c. Tanggungan kecelakaan kerja

d. Tunjangan kemalangan, dan lain sebagainya.

Jika karyawan yang bersangkutan sakit dan dapat dibuktikan dengan menunjukkan surat keterangan dokter, maka upah karyawan tersebut akan dibayar. Apabila sakit dalam jangka waktu yang lama dan dapat dibuktikan dengan surat keterangan dokter, maka upahnya dibayar sesuai dengan ketentuan sebagai berikut :

a. Untuk tiga bulan pertama dibayar sebesar 100% b. Untuk tiga bulan kedua dibayar sebesar 75% c. Untuk tiga bulan ketiga dibayar sebesar 50% d. Untuk tiga bulan keempat dibayar sebesar 25%

Dan apabila setelah lewat 12 bulan ternyata karyawan yang bersangkutan belum mampu untuk bekerja kembali, maka perusahaan dapat memutuskan hubungan kerja yang dilaksanakan berdasarkan prosedur UU No. 12/1964.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/ Produk

Standar mutu bahan/produk yang diterapkan PT. Mahogany Lestari adalah suatu sistem yang dapat mengendalikan produk ataupun bahan baku agar tidak menjauhi spesifikasi standar yang telah ditetapkan oleh perusahaan. Standar yang diterapkan ini sangat mempengaruhi kualitas produk yang ingin dipasarkan dan berani bersaing dengan perusahaan yang memproduksi produk pengolahan kayu. Pembagian tingkatan mutu ini dilihat berdasarkan cacat kayu atau produk dari

lubang, keretakan, warna, perenggangan dan ukuran komponen-komponen yang akan digunakan.

Warna kayu dapat terlihat tidak baik karena adanya noda-noda akibat jamur, hal ini dapat dicegah dengan melakukan pengeringan secara cepat sehingga persentase air pada balok kayu menjadi 11-12%. Pengeringan seperti ini sulit dilakukan secara alami karena proses pengeringan lambat. Jadi pengeringan dilakukan dengan alat pengering (kiln dryer) agar lebih cepat.

Lubang kayu adalah cacat kayu yang diakibatkan oleh serangga-serangga kayu. Lubang paling banyak terjadi adalah lubang jarum yang ukurannya sangat kecil tetapi sangat berpengaruh sekali pada mutu kayu.

Kondisi kayu yang terdapat pecah-pecah dan celah-celah juga mengurangi mutu kayu. Pecah dan celah ada 3 jenis yaitu :

a. Pecah pada permukaan kayu

Pecah pada permukaan kayu ini terjadi akibat permukaan kayu gergajian mengering lebih cepat daripada bagian dalamnya. Permukaan kayu akan menyusut sedangkan bagian dalam tetap berada pada keadaan normal. Serat-serat kayu dipaksa meregang oleh renggangan yang tidak merata di permukaan.

b. Celah-celah

Celah-celah terjadi karena pengeringan kurang baik ataupun gergajian akan mengering tetapi terjadi perubahan lebar pada permukaan kayu tersebut. c. Pecah di bagian ujung

Cacat lain yang mempengaruhi mutu kayu adalah mata kayu. Mata kayu timbul pada dahan-dahan bersambung pada batang pohon.

Ada beberapa jenis mutu produk daun pintu. Namun perusahaan ini menggunakan mutu produk pada Grade C, yaitu:

a. Pin Hole (lubang jarum)

Pin hole yang terdapat pada satu pintu maksimum 50 buah dan tidak boleh menumpuk pada satu tempat. Pin hole ini harus didempul dengan baik sehingga warna dempulan sama dengan warna kayu

b. Shot Hole (lubang korek)

Maksimum 30 buah untuk 1 pintu dan harus disisip dengan kayu sehingga warna sama dengan warna kayu

c. Colour Matching

Colour matching boleh mendekati (little match), diupayakan sewarna pada 1 pintu.

d. Konstruksi pintu tidak diperbolehkan renggang

e. Sap Wood yang terang (tidak mati warna) maksimum 50% dari lebar komponen, warna biru dan hitam yang diperbolehkan

f. Jenis kayu harus sesuai dengan kontrak

g. Moisture Content (MC) harus sesuai dengan kontrak h. Compression Failure (patah tebu) tidak diizinkan

i. Tidak diperbolehkan Any unsound defect (setiap cacat unsound), seperti: pecah dalam (honey combing), retak memanjang, mata kayu mati dan lain-lain. j. Tidak diperbolehkan Decay (busuk).

2.6.2. Bahan yang Digunakan

Adapun bahan-bahan yang digunakan untuk memperlancar terjadinya proses produksi di PT. Mahogany Lestari dapat dikelompokkan atas bahan baku, bahan penolong dan bahan tambahan.

a. Bahan Baku

PT. Mahogany Lestari menggunakan bahan baku berupa kayu setengah jadi atau kayu belahan dengan jenis kayu durian yang bersumber dari daerah Tebing Tinggi, Binjai dan Bahorok.

b. Bahan Penolong

Bahan penolong yang digunakan oleh PT. Mahogany Lestari adalah kertas ampelas, kertas ini digunakan untuk menghaluskan permukaan kayu dari produk yang dihasilkan agar mutu produk menjadi lebih baik.

c. Bahan Tambahan

Adapun bahan tambahan yang digunakan dalam proses produksi adalah : 1. Label, digunakan untuk menunjukkan spesifikasi dari produk yang akan

dikirim.

2. Karton Pengaman Siku, digunakan untuk melindungi produk dari goresan pada sisi daun pintu saat pengiriman.

3. Plat Baja/Plat Plastik, digunakan untuk mengikat bundelan daun pintu yang telah dibungkus plastik.

4. Plastik, digunakan untuk membungkus daun pintu yang telah selesai dirakit. 5. Lem Syntheco, digunakan sebagai bahan perekat antara komponen-komponen

6. Tepung Dempul, digunakan untuk menutupi sambungan dari kayu supaya produk yang terbentuk kelihatannya satu bagian. Untuk pemakaian tepung dempul biasanya dicampur dengan air sebelum digunakan.

2.6.3. Uraian Proses

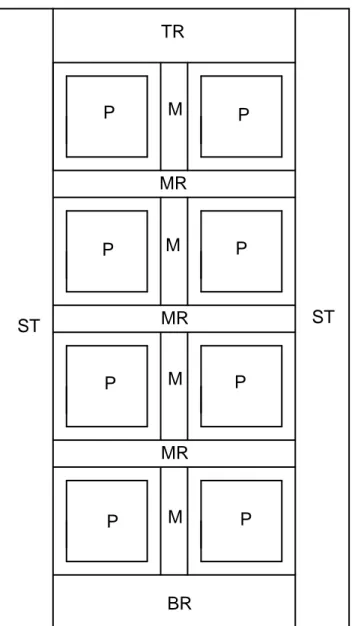

Uraian proses produksi dapat dilihat berdasarkan contoh model daun pintu Colonial 8P, karena proses produksinya memberikan gambaran terhadap proses produksi model daun pintu lainnya dan keseluruhan dari proses produksi yang terjadi dilantai produksi pabrik. Gambar contoh daun pintu untuk tipe Colonial 8P dapat dilihat pada Gambar 2.2.

Keterangan untuk setiap komponen-komponen daun pintu tersebut adalah sebagai berikut:

1. Style (ST) merupakan bingkai paling luar dari sebuah pintu sebelah kiri dan kanan. Pada sebuah daun pintu terdapat 2 buah style yang masing-masing beralur yang sudah dibor pada kedua ujungnya sebagai tempat pasak yang disebut dowel.

2. Top Rail (TR) merupakan komponen yang beralur pada salah satu sisinya dan pada kedua ujungnya. TR berada dibagian atas daun pintu dan digabungkan dengan komponen ST, Panel, dan M.

3. Medium Rail (MR) merupakan komponen yang beralur pada kedua sisi dan ujungnya. MR digabungkan dengan komponen ST, Panel, dan M dan terdapat 3 unit MR pada daun pintu jenis ini.

TR BR ST ST P P P P P P P P M M M M MR MR MR

Gambar 2.2. Daun Pintu Model Colonial 8P

4. Bottom Rail (BR) merupakan komponen yang beralur pada salah satu sisinya dan kedua ujungnya. BR berada pada bagian bawah pintu dan digabungkan dengan komponen ST, Panel dan M.

5. Mullion (M) merupakan balok beralur pada kedua sisinya yang akan digabungkan pada komponen-komponen panel disisi kiri dan kanannya, sedangkan dikedua ujungnya dibor dan digabungkan dengan komponen TR-MR. MR-MR dan MR-BR, terdapat 4 unit M pada daun pintu jenis ini.

6. Panel adalah lembaran kayu berbentuk segi empat yang telah diberi profil bentuk sudut, dimana terdapat 8 unit panel pada daun pintu jenis ini.

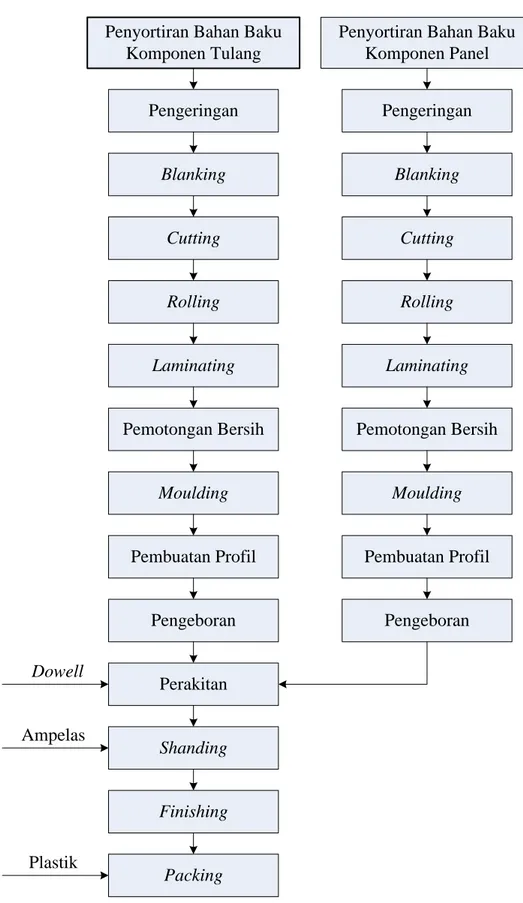

Proses produksi daun pintu untuk tipe Colonial 8P dapat dilihat dari block diagram pada Gambar 2.3.

1. Penyortiran

Penyortiran merupakan tahap awal yang dilakukan pada proses produksi daun pintu. Tujuan proses ini adalah untuk menyortir/memilih batangan kayu berdasarkan spesifikasi yang telah ditetapkan. Proses penyortiran ini dilakukan di gudang bahan kering.

2. Pengeringan

Tujuan proses pengeringan dalam pengolahan kayu adalah sebagai berikut : a. Meminimumkan kadar air pada balok kayu menjadi 11-12%

b. Mencegah serangan jamur dan serangga perusak balok kayu c. Meningkatkan kekuatan kayu agar mudah dikerjakan

Proses pengeringan yang dilakukan di PT. Mahogany Lestari terdiri dari dua jenis pengeringan yaitu pengeringan secara alami yang memanfaatkan sinar matahari langsung yang diletakkan di gudang lapangan dan pengeringan dalam ruangan pengering atau Kiln Dryer (KD). Pengeringan alami sangat lambat dan bergantung kepada keadaan cuaca alam, baik dari intensitas panas matahari maupun sirkulasi udara yang terjadi di sekeliling susunan balok kayu tersebut. Pengeringan di lapangan dilakukan selama ±3 hari, setelah 3 hari balok kayu kemudian diangkut ke KD dengan forklift untuk pengeringan selanjutnya. Kiln Dryer (KD) berjumlah 8 kamar, dimana proses pengeringan

ini dilakukan selama ± 20 hari dengan suhu 70 -800 yang bertujuan untuk mengurangi kadar air sampai 12%. Selain utnuk mengurangi kadar air pada balok kayu, di KD juga dilakukan pemberian obat anti rayap. Untuk mengukur kadar air digunakan alat ukur jenis tokok yang bentuknya seperti jarum suntik yang dimasukkan ka dalam kayu sehingga kadar air dapat diketahui. Balok kayu hasil pengeringan di KD kemudian diangkut ke lantai produksi yaitu ke bagian Blanking untuk proses selanjutnya.

3. Blanking (Pengetaman Dua Sisi)

Blanking merupakan proses pengetaman awal, dimana bagian yang diketam adalah sisi atas dan sisi bawah dari balok kayu. Mesin yang digunakan pada proses ini adalah Blanking Planner. Balok kayu hasil pengetaman awal ini kemudian dibawa ke bagian pemotongan (cutting).

4. Cutting (Pemotongan)

Balok kayu yang telah mengalami proses pengetaman awal kemudian dipotong dengan menggunakan mesin under cut sesuai dengan ukuran yang ditentukan dan dilebihkan sebanyak 2-3 cm per komponen.

5. Rolling (Pelurusan)

Balok kayu yang telah dipotong kasar, kemudian dibawa ke bagian rolling

yang bertujuan untuk meluruskan kayu-kayu yang bengkok dengan mesin

Rolling.

6. Laminating (Penyambungan)

Proses ini dilakukan untuk panel atau untuk komponen-komponen yang lebarnya kurang dari bahan baku.

Penyortiran Bahan Baku Komponen Tulang Pengeringan Blanking Cutting Rolling Laminating Pemotongan Bersih Moulding Pembuatan Profil Pengeboran Perakitan Pengeringan Blanking Cutting Rolling Laminating Pemotongan Bersih Moulding Pembuatan Profil Pengeboran Shanding Finishing Packing

Penyortiran Bahan Baku Komponen Panel

Ampelas

Dowell

Plastik

Dalam proses ini kayu yang telah dipotong dan diluruskan kemudian digabungkan, setelah itu dilakukan proses penyambungan yang disebut dengan laminating. Mesin yang digunakan adalah Hot Press. Pada proses ini kayu yang digabungkan adalah kayu yang grade dan warnanya sama sehingga tidak mengurangi mutu kayu tersebut.

7. Pemotongan bersih

Pada bagian ini, kayu dipotong sesuai dengan ukurannya yang disesuaikan dengan spesifikasi produk yang telah ditetapkan untuk diproduksi. Setelah dilakukan pemotongan bersih, kayu dibawa ke bagian moulding untuk proses selanjutnya.

8. Moulding (Pengetaman Empat Sisi)

Pada proses ini, balok kayu diketam pada keempat permukaan sisinya. Proses ini bertujuan untuk mencegah adanya permukaan yang tidak rata akibat pemotongan pada kayu. Moulding berbeda dengan Blanking, selain menggunakan mesin yang berbeda, blanking hanya bertujuan untuk menghaluskan dua sisi permukaan saja yaitu sisi atas dan sisi bawah sedangkan pada proses moulding bertujuan untuk menghaluskan keempat sisinya.

9. Pembuatan Profil

Proses ini bertujuan untuk membuat profil/pola. Pembuatan profil ada dua yaitu pembuatan profil panjang dengan menggunakan mesin shaper dan profil pendek dengan menggunakan mesin Double End.

10.Pengeboran

Proses pengeboran dilakukan untuk masing-masing komponen, komponen yang dikerjakan adalah ST yang menggunakan meisn Six Head Bor, serta TR, MR, BR, dan M menggunakan mesin Double Head Bor dan Single Bor/One Head Bor.

11.Perakitan

Komponen-kompopnen MR, M, BR, P, dan dowel dirakit secara manual. Setelah itu dilakukan penyatuan/perakitan komponen-komponen tersebut dengan ST dan TR dengan menggunakan mesin Door Press.

12.Shanding (Penghalusan)

Setelah dilakukan perakitan, produk tersebut dibawa ke bagian shanding, proses ini bertujuan untuk menghaluskan permukaan pintu, mesin yang digunakan adalah mesin Shanding, dan selain itu juga dilakkukan pembersihan abu dengan menggunakan air gun.

13.Finishing (Pendempulan)

Proses ini dilakukan secara manual yaitu melakukan pendempulan pada bagian yang kasar atau untuk menutupi lubang-lubang kecil yang ada di permukaan pintu.

14.Packing

Proses ini diawali dengan pemberian label dan karton pengaman, kemudian menyatukan pintu pada satu bundelan (10 pintu) dibungkus dengan plastik secara manual.

2.6.4. Mesin dan Peralatan Produksi

Adapun mesin dan peralatan yang digunakan untuk kelancaran proses produksi di lantai produksi pada PT. Mahogany Lestari adalah sebagai berikut:

2.6.4.1. Mesin Produksi

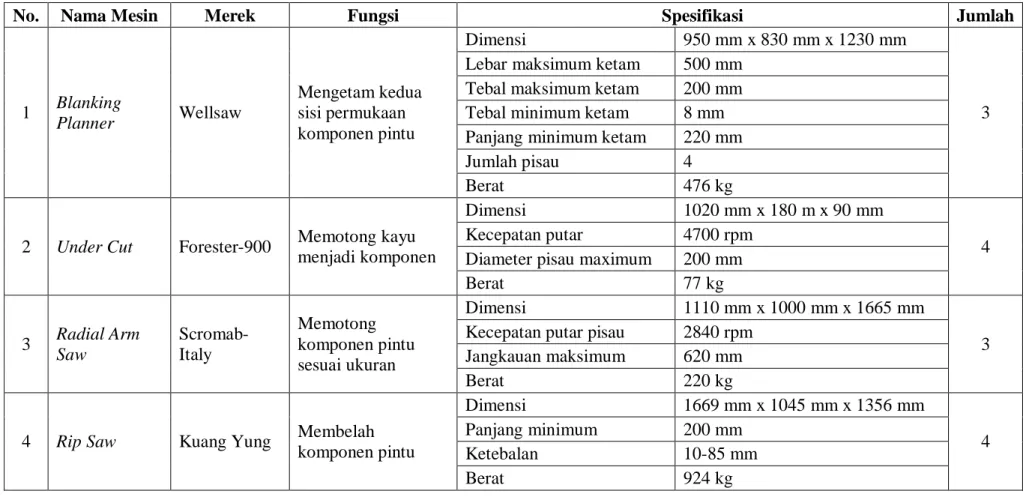

Adapun mesin-mesin yang digunakan PT. Mahogany Lestari untuk melakukan proses produksi dapat dilihat pada Tabel 2.5.

Tabel 2.5. Daftar Mesin Produksi yang Digunakan di PT. Mahogany Lestari

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

1 Blanking Planner Wellsaw Mengetam kedua sisi permukaan komponen pintu Dimensi 950 mm x 830 mm x 1230 mm 3 Lebar maksimum ketam 500 mm

Tebal maksimum ketam 200 mm Tebal minimum ketam 8 mm Panjang minimum ketam 220 mm

Jumlah pisau 4

Berat 476 kg

2 Under Cut Forester-900 Memotong kayu menjadi komponen

Dimensi 1020 mm x 180 m x 90 mm

4 Kecepatan putar 4700 rpm

Diameter pisau maximum 200 mm

Berat 77 kg 3 Radial Arm Saw Scromab-Italy Memotong komponen pintu sesuai ukuran Dimensi 1110 mm x 1000 mm x 1665 mm 3 Kecepatan putar pisau 2840 rpm

Jangkauan maksimum 620 mm

Berat 220 kg

4 Rip Saw Kuang Yung Membelah komponen pintu Dimensi 1669 mm x 1045 mm x 1356 mm 4 Panjang minimum 200 mm Ketebalan 10-85 mm Berat 924 kg

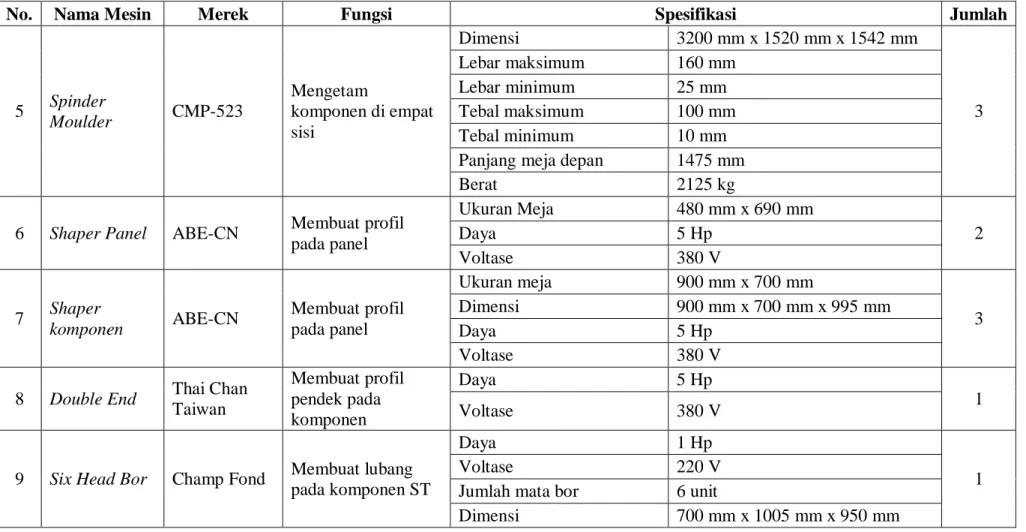

Tabel 2.5. Daftar Mesin Produksi.... (Lanjutan)

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

5 Spinder Moulder CMP-523 Mengetam komponen di empat sisi Dimensi 3200 mm x 1520 mm x 1542 mm 3 Lebar maksimum 160 mm Lebar minimum 25 mm Tebal maksimum 100 mm Tebal minimum 10 mm

Panjang meja depan 1475 mm

Berat 2125 kg

6 Shaper Panel ABE-CN Membuat profil pada panel Ukuran Meja 480 mm x 690 mm 2 Daya 5 Hp Voltase 380 V 7 Shaper komponen ABE-CN Membuat profil pada panel Ukuran meja 900 mm x 700 mm 3 Dimensi 900 mm x 700 mm x 995 mm Daya 5 Hp Voltase 380 V

8 Double End Thai Chan

Taiwan Membuat profil pendek pada komponen Daya 5 Hp 1 Voltase 380 V

9 Six Head Bor Champ Fond Membuat lubang pada komponen ST

Daya 1 Hp

1

Voltase 220 V

Jumlah mata bor 6 unit

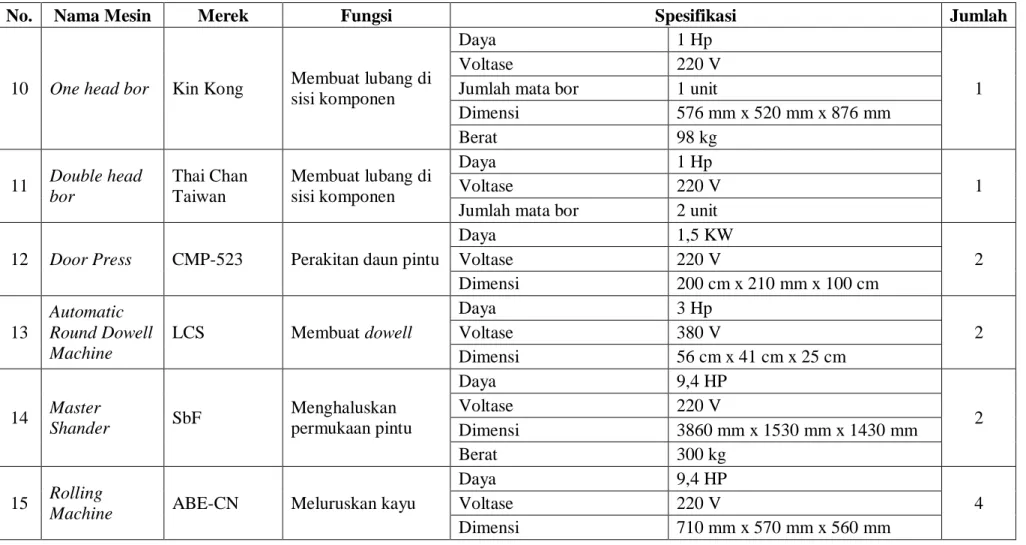

Tabel 2.5. Daftar Mesin Produksi.... (Lanjutan)

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

10 One head bor Kin Kong Membuat lubang di sisi komponen

Daya 1 Hp

1

Voltase 220 V

Jumlah mata bor 1 unit

Dimensi 576 mm x 520 mm x 876 mm Berat 98 kg 11 Double head bor Thai Chan Taiwan Membuat lubang di sisi komponen Daya 1 Hp 1 Voltase 220 V

Jumlah mata bor 2 unit 12 Door Press CMP-523 Perakitan daun pintu

Daya 1,5 KW 2 Voltase 220 V Dimensi 200 cm x 210 mm x 100 cm 13 Automatic Round Dowell Machine LCS Membuat dowell Daya 3 Hp 2 Voltase 380 V Dimensi 56 cm x 41 cm x 25 cm 14 Master Shander SbF Menghaluskan permukaan pintu Daya 9,4 HP 2 Voltase 220 V Dimensi 3860 mm x 1530 mm x 1430 mm Berat 300 kg 15 Rolling

Machine ABE-CN Meluruskan kayu

Daya 9,4 HP

4

Voltase 220 V

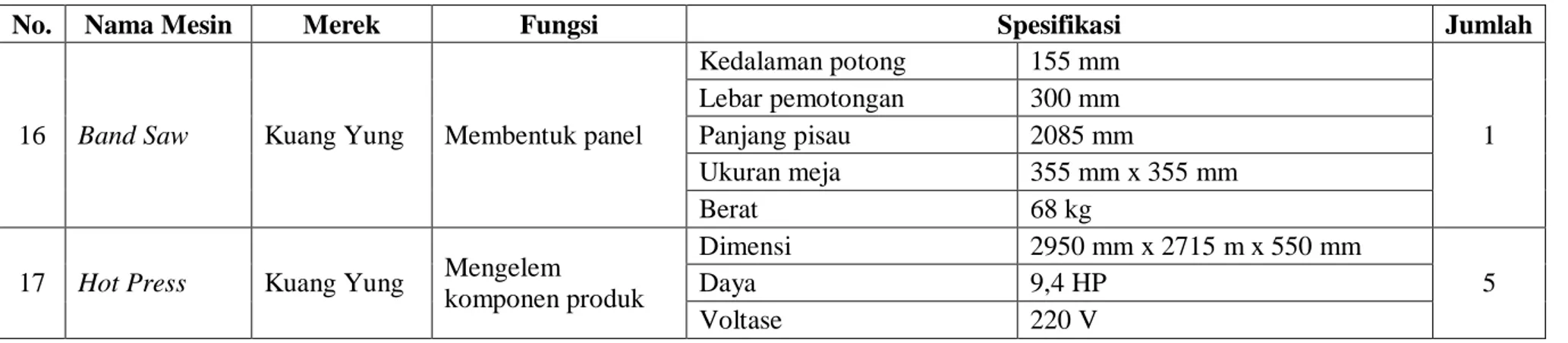

Tabel 2.5. Daftar Mesin Produksi.... (Lanjutan)

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

16 Band Saw Kuang Yung Membentuk panel

Kedalaman potong 155 mm 1 Lebar pemotongan 300 mm Panjang pisau 2085 mm Ukuran meja 355 mm x 355 mm Berat 68 kg

17 Hot Press Kuang Yung Mengelem

komponen produk

Dimensi 2950 mm x 2715 m x 550 mm

5

Daya 9,4 HP

Voltase 220 V

2.6.4.2. Peralatan

Adapun peralatan yang digunakan PT. Mahogany Lestari untuk melakukan proses produksi dapat dilihat pada Tabel 2.6.

Tabel 2.6. Daftar Peralatan yang Digunakan di PT. Mahogany Lestari No. Nama

Peralatan Fungsi

Jumlah (unit) 1 Air Gun

Membersihkan produk dari debu dengan cara menyemprotkan produk dengan udara

bertekanan tinggi

9

2 Dryer Memanaskan plastik pembungkus agar rekat

satu sama lain 2

3 Forklift Alat angkut untuk memindahkan material 3 4 Handlift Alat angkut untuk memindahkan material yang

digerakkan dengan cara manual 2

5 Cutter Menyisip produk dengan kulit kayu 20

6 Meja

Penyisipan Meja untuk melakukan penyisipan 20 7 Pahat Merapikan produk dari permukaan yang kurang

rata 20

8 Handshanding Menghaluskan produk dengan cara menggosok

secara manual 8

9 Mesin Packing Mengikat produk kedalam satu bundelan 1 10 Meteran Mengukur ukuran kayu yang digunakan 100 11 Jangka Sorong Mengukur diameter dan ukuran dari

pembentukan lubang dan profil 10