BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

PT Voltama Vista Megah Electric Industry adalah suatu perusahan yang bergerak di bidang pembuatan komponen-komponen atau alat-alat listrik. Perusahaan ini dinilai sangat membantu dalam hal pemenuhan kebutuhan akan alat-alat listrik yang digunakan di rumah-rumah, perkantoran, dan tempatlainnya yang sangat umum digunakan di dalam kehidupan masyarakat.

PT Voltama Vista Megah Electric Industry didirikan pada tanggal 13 Februari 1981, dan mendapatkan surat izin dari Dirjen Perindustrian Pusat No.614/DJAI/IUT-4/NONFFAS/VI/1982. Surat izin tersebut dikeluarkan pada tanggal 21 Desember 1982. Pembangunan perusahan ini selesai pada akhir tahun 1981 dan dilanjutkan dengan pemasangan alat–alat instalasi serta melengkapi sebagian dari alat–alat produksi. Pada tahun 1982 seluruh mesin produksi dilengkapi dan tahun tersebut adalah pertama kalinya dilakukan kegiatan produksi. Pada awal kegiatan produksi jumlah pekerja adalah hanya sekitar 40 orang. Lalu seiring dengan perkembangan perusahaan dan semakin meningkatnya permintaan pasar terhadap produk yang diproduksi, maka jumlah karyawan yang dibutuhkan oleh perusahaan semakin meningkat. Pada tahun 1984 jumlah karyawan perusahaan mencapai 150 orang dan hingga tahun2007 sudah mencapai kurang lebih 428 orang, namun pada tahun 2012 jumlah pekerja menurun menjadi

343 orang. Dari seluruh total jumlah pekerja sekitar 65% adalah tenaga kerja wanita dan 35% adalah tenaga kerja pria.

Hampir keseluruhan pekerja yang ada saat ini adalah pekerja yang telah bekerja selama 20 tahun di perusahaan. Hal inilah yang menyebabkan hampir secara keseluruhan dapat dikatakan bahwa karyawan perusahaan telah terlatih dan sudah sangat memahami setiap pekerjaan yang mereka lakukan sehingga perusahaan tidak perlu melakukan pelatihan-pelatihan khusus bagi para pekerja. Dalam proses rekrutmen tenaga kerja terutama untuk karyawan pabrik tidak mengutamakan latar belakang pendidikan. Yang menjadi bahan pertimbangan utama perusahaan adalah tingkat kerajinan, serius dalam melaksanakan tugas, memiliki minat belajar yang tinggi terhadap pekerjaan yang dilakukan dan loyal terhadap perusahaan.

2.2. Ruang Lingkup Bidang Usaha

P.T. Voltama Vista Megah Electric Industry bergerak dalam bidang industry yang memproduksi berbagai jenis komponen atau alat-alat listrik yang banyak digunakan masyarakat dari berbagai kalangan. Tipe produksinya adalah produksi massal (Make-to-Stock) dimana kegiatan produksi tidak dilakukan berdasarkan pesanan melainkan dengan selalu membuat persediaan yang disesuaikan jugadengan minat atau permintaan pasar pada periode selanjutnya.

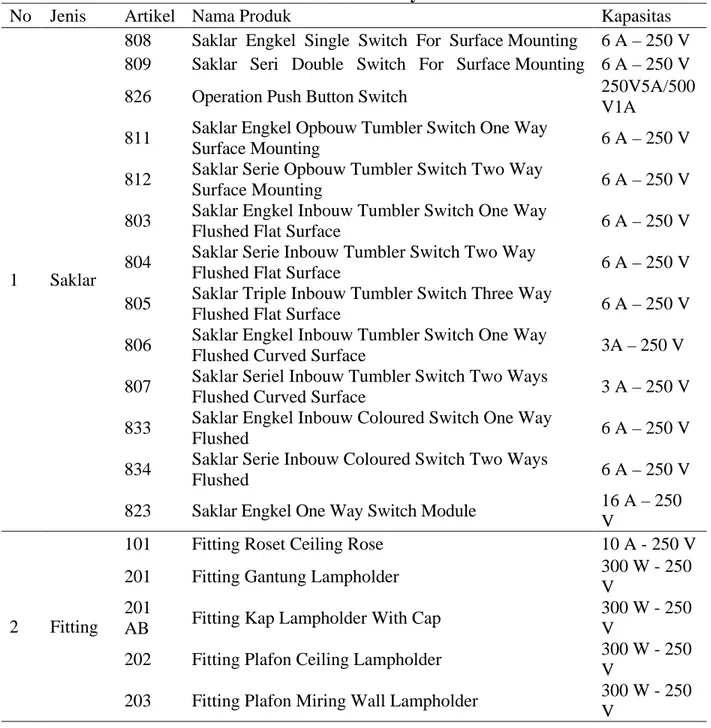

jenis atau tipe-tipe baru yang bervariasi dan berbeda dengan produk sebelumnya. Adapun produk dengan variasi dan tipe yang diproduksi sampai tahun 2012 dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis Produk yang Diproduksi PT.Voltama Vista Megah ElectricIndustry

No Jenis Artikel Nama Produk Kapasitas

1 Saklar

808 Saklar Engkel Single Switch For Surface Mounting 6 A – 250 V 809 Saklar Seri Double Switch For Surface Mounting 6 A – 250 V

826 Operation Push Button Switch 250V5A/500

V1A 811 Saklar Engkel Opbouw Tumbler Switch One Way

Surface Mounting 6 A – 250 V

812 Saklar Serie Opbouw Tumbler Switch Two Way

Surface Mounting 6 A – 250 V

803 Saklar Engkel Inbouw Tumbler Switch One Way

Flushed Flat Surface 6 A – 250 V

804 Saklar Serie Inbouw Tumbler Switch Two Way

Flushed Flat Surface 6 A – 250 V

805 Saklar Triple Inbouw Tumbler Switch Three Way

Flushed Flat Surface 6 A – 250 V

806 Saklar Engkel Inbouw Tumbler Switch One Way

Flushed Curved Surface 3A – 250 V

807 Saklar Seriel Inbouw Tumbler Switch Two Ways

Flushed Curved Surface 3 A – 250 V

833 Saklar Engkel Inbouw Coloured Switch One Way

Flushed 6 A – 250 V

834 Saklar Serie Inbouw Coloured Switch Two Ways

Flushed 6 A – 250 V

823 Saklar Engkel One Way Switch Module 16 A – 250 V

2 Fitting

101 Fitting Roset Ceiling Rose 10 A - 250 V

201 Fitting Gantung Lampholder 300 W - 250

V 201

AB Fitting Kap Lampholder With Cap

300 W - 250 V

202 Fitting Plafon Ceiling Lampholder 300 W - 250 V

203 Fitting Plafon Miring Wall Lampholder 300 W - 250 V

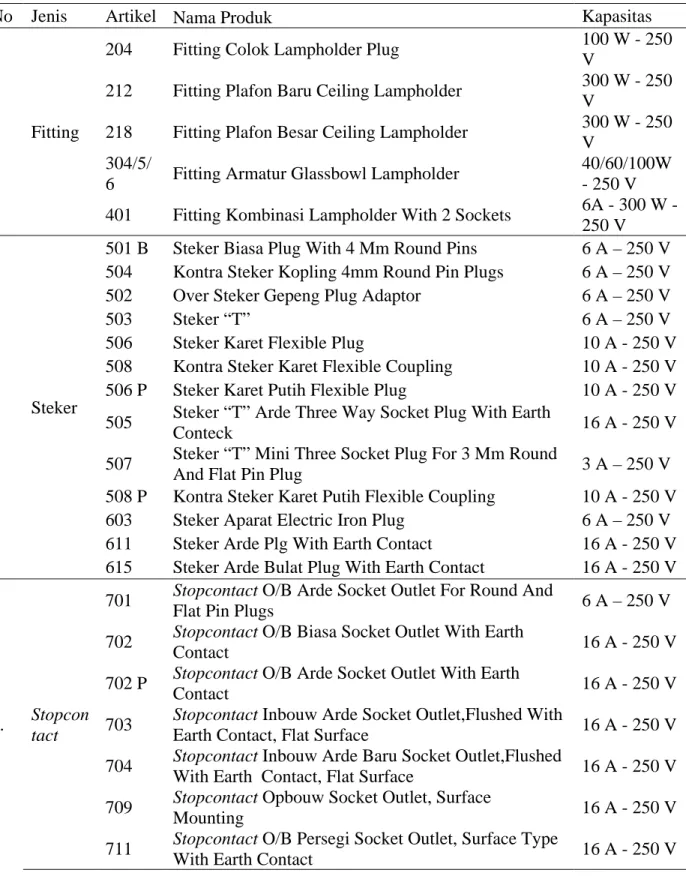

Tabel 2.1. Jenis Produk yang Diproduksi (lanjutan)

No Jenis Artikel Nama Produk Kapasitas

2 Fitting

204 Fitting Colok Lampholder Plug 100 W - 250

V

212 Fitting Plafon Baru Ceiling Lampholder 300 W - 250 V

218 Fitting Plafon Besar Ceiling Lampholder 300 W - 250 V

304/5/

6 Fitting Armatur Glassbowl Lampholder

40/60/100W - 250 V 401 Fitting Kombinasi Lampholder With 2 Sockets 6A - 300 W -

250 V

3 Steker

501 B Steker Biasa Plug With 4 Mm Round Pins 6 A – 250 V 504 Kontra Steker Kopling 4mm Round Pin Plugs 6 A – 250 V 502 Over Steker Gepeng Plug Adaptor 6 A – 250 V

503 Steker “T” 6 A – 250 V

506 Steker Karet Flexible Plug 10 A - 250 V

508 Kontra Steker Karet Flexible Coupling 10 A - 250 V 506 P Steker Karet Putih Flexible Plug 10 A - 250 V 505 Steker “T” Arde Three Way Socket Plug With Earth

Conteck 16 A - 250 V

507 Steker “T” Mini Three Socket Plug For 3 Mm Round

And Flat Pin Plug 3 A – 250 V

508 P Kontra Steker Karet Putih Flexible Coupling 10 A - 250 V 603 Steker Aparat Electric Iron Plug 6 A – 250 V 611 Steker Arde Plg With Earth Contact 16 A - 250 V 615 Steker Arde Bulat Plug With Earth Contact 16 A - 250 V

4. Stopcon

tact

701 Stopcontact O/B Arde Socket Outlet For Round And

Flat Pin Plugs 6 A – 250 V

702 Stopcontact O/B Biasa Socket Outlet With Earth

Contact 16 A - 250 V

702 P Stopcontact O/B Arde Socket Outlet With Earth

Contact 16 A - 250 V

703 Stopcontact Inbouw Arde Socket Outlet,Flushed With

Earth Contact, Flat Surface 16 A - 250 V

704 Stopcontact Inbouw Arde Baru Socket Outlet,Flushed

With Earth Contact, Flat Surface 16 A - 250 V

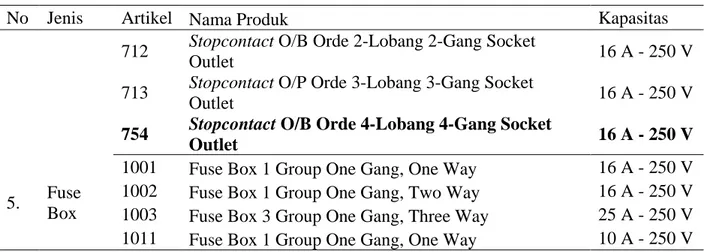

Tabel 2.1. Jenis Produk yang Diproduksi...(lanjutan)

No Jenis Artikel Nama Produk Kapasitas

712 Stopcontact O/B Orde 2-Lobang 2-Gang Socket

Outlet 16 A - 250 V

713 Stopcontact O/P Orde 3-Lobang 3-Gang Socket

Outlet 16 A - 250 V

754 Stopcontact O/B Orde 4-Lobang 4-Gang Socket

Outlet 16 A - 250 V

5. Fuse Box

1001 Fuse Box 1 Group One Gang, One Way 16 A - 250 V 1002 Fuse Box 1 Group One Gang, Two Way 16 A - 250 V 1003 Fuse Box 3 Group One Gang, Three Way 25 A - 250 V 1011 Fuse Box 1 Group One Gang, One Way 10 A - 250 V Sumber: PT. Voltama Vista Megah Electric Industrry

Perusahaan ini tidak memiliki departemen khusus R&D (Research &

Development), namun selalu terus menerus mencari inovasi-inovasi baru sehingga

dapat memproduksi produk dengan berbagai variasi dan kelebihan. Ini juga sebagai salah satu cara untuk mempertahankan pasar dan menarik pasar baru. Pimpinan tertinggi perusahaan selalu mencari ide-ide baru yang sebagian juga distimulus dengan adanya jenis-jenis baru dari perusahaan luar negeri yang sejenis. Setelah mendapat ide lalu dikomunikasikan dengan pihak pabrik untuk menilai apakah dapat diproduksi atau tidak. Lalu pihak pabrik mulai mempelajari dan mencoba untuk produksi beberapa unit, jika layak maka produksi secara massal dilakukan.

2.3. Struktur Organisasi dan Uraian Tugas dan Tanggung Jawab

Sebelum menjalankan suatu aktivitas dalam perusahaan, sangat penting untuk mencantumkan suatu stuktur organisasi dan uraian tugas dan tanggung jawab bagi seluruh pegawai yang ada dalam perusahaan.

2.3.1. Struktur Organisasi

Struktur organisasi perusahaan di PT.Voltama Vista Megah Electric Industry memiliki bentuk hubungan garis dan hubungan fungsional, yang dapat dilihat pada Gambar 2.1.

2.3.2. Uraian Tugas dan Tanggung Jawab

Untuk menjalankan suatu organisasi diperlukan personil-personil yang menduduki jabatan tertentu di dalam organisasi tersebut, dimana masing-masing personil diberi tugas dan tanggung jawab sesuai dengan jabatannya. Adapun tugas dan tanggung jawab perusahaan adalah sebagai berikut:

1. Kepala Pabrik

Kepala pabrik di perusahaan memiliki tanggung jawab sebagai berikut: a. Mengkordinir secara keseluruhan terhadap kondisi dan kegiatan di pabrik. b. Membuat kebijaksanaan-kebijaksanaan dalam menentukan produk yang

akan diproduksi, dengan menentukan item-item yang akan diproduksi yang disesuaikan dengan permintaan pelanggan/pasar.

2. Wakil Kepala Pabrik

a. Membantu kepala pabrik dalam hal membuat kebijaksanaan-kebijaksanaan yang dilakukan kepala pabrik.

b. Membantu dalam melaksanakan tugas dan tanggung jawab kepala pabrik. 3. Perencanaan dan Quality Control

b. Mengendalikan kualitas produk yang dibuat, dengan cara melihat dari sudut visual dan pengujian secara langsung.

c. Menentukan produk-produk yang hendak diuji dan disesuaikan sesuai dengan Standar Nasional Indonesi (SNI).

4. Pengawasan Umum

Bertugas mengawasi personal-personal atau karyawan secara keseluruhan, terhadap masalah-masalah yang dihadapi atau yang terjadi.

5. Bagian Produksi

a. Bertugas mengawasi kegiatan produksi yang dilakukan oleh pabrik, mulai dari awal sampai dengan akhir kegiatan produksi.

b. Melakukan pemeriksaan terhadap kesalahan-kesalahan yang terjadi dalam kegiatan produksi.

6. Bagian Perbengkelan

Bertugas mengawasi kegiatan yang terjadi di bagian bengkel, seperti kegiatan perbaikan terhadap mesin-mesin, pembuatan mal-mal mesin, dan sebagainya. 7. Bagian Pergudangan

Bertugas mengawasi tentang persediaan stok di gudang, apakah bahan baku maupun produk jadi.

8. Bagian Umum

a. Bagian Umum atau disebut juga bagian personalia bertugas dalam kegiatan personal dari para pegawai.

b. Mengurus secara langsung terhadap kegiatan eskternal perusahaan, seperti: melayani tamu yang datang.

c. Mengawasi secara langsung terhadap pengangkutan yang dimiliki oleh perusahaan, baik mobil perusahaan maupun angkutan transportasi untuk mengangkut bahan baku dan barang jadi yang akan dikirim.

9. Bagian Keuangan

a. Bertugas dalam pembukuan, pemasukan dan pengeluaran yang dilakukan oleh perusahaan, khususnya di pabrik.

b. Memberikan honor atau gaji kepada pegawai perusahaan, termasuk menangani kegiatan transaksi, ataupun simpan pinjam yang dilakukan oleh karyawan dengan perusahaan.

10.Bagian Laboratorium

Bertugas melakukan pengujian terhadap produk-produk yang diproduksi, yang disesuaikan dengan pengujian dari SNI (Standar Nasional Indonesia) sebelum produk tersebut dipasarkan,

11.Bagian Pengawasan Komponen

Bertugas mengawasi dengan melakukan inspeksi terhadap komponen-komponen-komponen yang diproduksi, apakah sudah sesuai dengan standar yang telah ditentukan.

12.Bagian Komponen Setengah Jadi

Bertugas memeriksa kualitas dari produk setengah jadi, apakah telah dinyatakan layak dan sesuai dengan ketentuan, dan siap untuk dilakukan proses selanjutnya.

13.Bagian Pengawasan Produk Jadi

Bertugas memeriksa secara fisik apakah produk akhir dinilai telah memiliki suatu bentuk fisik yang baik dari hasil cetakan, dan telah sesuai dengan syarat-syarat yang ditentukan, sebelum dilakukannya pengujian di laboratorium. 14.Bagian Pengolahan Plastik

Bertugas mengawasi dan menjaga kualitas hasil pencetakan plastik, baik terhadap mesin injection, mesin compressor, dan lain-lain yang berhubungan dengan plastik.

15.Bagian Pembersihan Bram

Bertugas membuang bram-bram yang terdapat dari hasil cetakan plastik, agar hasil cetakan dapat kelihatan rapi dan siap untuk dilakukan proses selanjutnya. 16.Bagian Pengolahan Logam

Berfungsi mengawasi kegiatan yang menggunakan bahan baku logam, seperti tembaga, timah, dan lain-lain. Adapun kegiatan yang berkaitan dengan bahan baku tersebut seperti pada bagian pressing, mesin tap, dan lain-lain.

17.Bagian Perakitan

a. Bertugas mengawasi proses perakitan yang dilakukan, agar kegiatan perakitan dalam dilakukan dengan baik.

b. Membuat laporan jenis item dan jumlah tiap item yang selesai dirakit oleh bagian perakitan.

18.Bagian Listrik/Alat-alat

Bertugas memperbaiki system listrik di pabrik, seperti pada mesin pembangkit, pembagian daya di tiap departemen, serta penyedia peralatan yang diperlukan dalam kegiatan produksi.

19.Bagian Mal-mal Plastik

Bertugas membuat cetakan atau mal untuk cetakan plastik, yang digunakan pada mesin injection, mesin compressor.

20.Bagian Mal-mal Mesin Pon

Bertugas memperbaiki dan membuat cetakan atau mal untuk mesin pon. 21.Bagian Mal-mal Mesin Pon dan Tap

Bertugas memperbaiki dan membuat cetakan atau mal untuk mesin tap, dimana mesin ini adalah hasil modifikasi dari drilling machine.

22.Bagian Mesin Hydraulic

Bertugas untuk memperbaiki dan merawat mesin hydraulic yang digunakan oleh perusahaan.

23.Mesin Injection

Bertugas untuk merawat dan memperbaiki mesin-mesin injection yang dimiliki oleh perusahaan yang digunakan dalam melakukan kegiatan produksi. 24.Bahan Baku dan Suku Cadang

Bertugas menjaga dan mengawasi secara langsung pada saat pengambilan dan pemasukan bahan baku dan produk jadi.

25.Bagian Keamanan

Bertugas mengawasi dan menjaga keamanan di dalam lokasi pabrik, dimana dilakukan selama 24 jam sehari.

26.Bagian Pengangkutan

Bertugas dalam mendukung penyediaan transportasi di perusahaan, baik untuk para pekerja maupun untuk pengangkutan bahan baku dan barang jadi.

27.Kebersihan

Bertugas dalam hal kebersihan lingkungan perusahaan, agar selalu kelihatan bersih.

28.Bagian Personil

Bertugas mengatur hubungan antara pihak perusahaan dengan tenaga kerja. Misalnya seperti mengatur tugas – tugas para buruh harian, memberikan peringatan kepada pekerja yang terlambat ataupun yang melanggar peraturan. 29.Bagian Pengangkutan

Bertugas dalam mendukung penyediaan transportasi di perusahaan, baik untuk para pekerja maupun untuk pengangkutan bahan baku dan barang jadi.

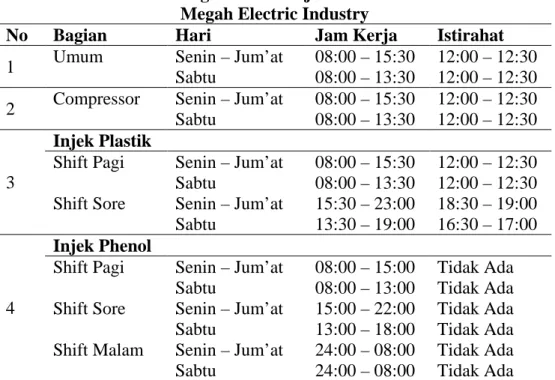

2.4. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

Adapun jumlah tenaga kerja yang terdapat di PT. Voltama Vista Megah Electric Industry dapat dilihat pada Tabel 2.2. Sementara untuk pembagian jam kerja di PT.Voltama Vista Megah Electric Industry dapat dilihat pada Tabel 2.3.

Tabel 2.2. Jumlah Tenaga Kerja Perusahaan di PT.Voltama Vista Megah Electric Industry

No. Jenis Kelamin Jumlah Tenaga Kerja

1 Pria 119 Orang

2 Wanita 224 Orang

Total 343 Orang

Sumber: PT. Voltama Vista Megah Electric Industrry

Tabel 2.3. Pembagian Jam Kerja di PT.Voltama Vista Megah Electric Industry

No Bagian Hari Jam Kerja Istirahat

1 Umum Senin – Jum’at 08:00 – 15:30 12:00 – 12:30 Sabtu 08:00 – 13:30 12:00 – 12:30 2 Compressor Senin – Jum’at 08:00 – 15:30 12:00 – 12:30 Sabtu 08:00 – 13:30 12:00 – 12:30

3

Injek Plastik

Shift Pagi Senin – Jum’at 08:00 – 15:30 12:00 – 12:30 Sabtu 08:00 – 13:30 12:00 – 12:30 Shift Sore Senin – Jum’at 15:30 – 23:00 18:30 – 19:00 Sabtu 13:30 – 19:00 16:30 – 17:00

4

Injek Phenol

Shift Pagi Senin – Jum’at 08:00 – 15:00 Tidak Ada Sabtu 08:00 – 13:00 Tidak Ada Shift Sore Senin – Jum’at 15:00 – 22:00 Tidak Ada Sabtu 13:00 – 18:00 Tidak Ada Shift Malam Senin – Jum’at 24:00 – 08:00 Tidak Ada Sabtu 24:00 – 08:00 Tidak Ada Sumber: PT. Voltama Vista Megah Electric Industrry

Kepala Pabrik Kepala Pabrik Wakil Kepala Pabrik Wakil Kepala Pabrik Pergudangan Pergudangan

Bahan Baku dan Suku Cadang

Bahan Baku dan Suku Cadang

Pengawasan Proses

Pengawasan

Proses UmumUmum KeuanganKeuangan

Keamanan Keamanan Humas Humas Personil Personil Pengangkutan Pengangkutan Kebersihan Kebersihan Perbengkelan Perbengkelan Produksi Produksi Pengolahan Plastik Pengolahan Plastik Pembersihan Bram Pembersihan Bram Pengolahan Logam Pengolahan Logam Perakitan Perakitan Listrik/Alat-alat Listrik/Alat-alat Mal-mal Plastik Mal-mal Plastik Mal-mal Mesin Pon Mal-mal Mesin Pon

Mal-mal Pon dan Top

Mal-mal Pon dan Top Mesin Hydraulic Mesin Hydraulic Mesin Injection Mesin Injection Perencanaa dan Quality control Perencanaa dan Quality control Laboratorium Laboratorium Komponen Komponen Komponen Setengah Jadi Komponen Setengah Jadi Barang Jadi Barang Jadi

Sumber : PT Voltama Vista Megah Electric Industry

Secara normal, jam kerja dilakukan selama 7 jam kerja produktif dan setengah jam istirahat, yaitu dari pukul 12.00 – 12.30 WIB.

2.5. Sistem Pengupahan dan Fasilitas yang Digunakan

Sistem pengupahan di PT.Voltama Vista Megah Electric Industry dibedakan menurut status karyawan perusahaan, yaitu:

1. Pegawai tetap, menerima gaji bulanan dan fasilitas–fasilitas lain dari pihak perusahaan.

2. Pegawai harian, diberi upah sesuai dengan hasil kerjanya setiap hari. Namun demikian, pemberian upahnya tetap dilakukan setiap akhir bulan.

PT.Voltama Vista Megah Electric Industry melakukan kegiatan produksi setiap hari, kecuali hari minggu dan hari–hari besar. Pelaksanaan kerja pada hari libur dan di luar ketentuan diatas dikategorikan ke dalam kerja lembur. Perusahaan juga memberikan upah lembur kepada karyawan yang bekerja di atas waktu kerja normal dengan perhitungan sebagai berikut:

1. Pada hari biasa:

a. Perhitungan upah lembur untuk 1 jam pertama adalah 1 ½ x upah per jam. b. Perhitungan upah lembur untuk 2 jam berikutnya adalah 2 x upah per jam. 2. Untuk hari besar/hari libur:

Perhitungan upah lembur untuk karyawan yang bekerja pada hari besar atau libur (minggu) adalah 2 x upah per hari biasa.

1. Tunjangan Hari Raya (THR)

Besarnya THR yang diberikan adalah tambahan satu bulan gaji bagi karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan selama sakit

Diberikan kepada karyawan jika dalam perawatan sakit atau tidak bekerja yang dapat dinyatakan dengan surat keterangan dari dokter. Pekerja harian yang bekerja lebih dari dua tahun juga mendapatkan tunjangan sakit ini.

3. Tunjangan insentif

Tunjangan ini diberikan kepada karyawan dengan cara menambahkannya ke dalam upah karyawan setiap bulannya sesuai dengan prestasi kerja masing – masing.

Fasilitas – fasilitas lainnya yang diberikan oleh pihak perusahaan kepada karyawannya adalah sebagai berikut:

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

JAMSOSTEK adalah suatu bentuk asuransi untuk melindungi tenaga kerja atau yang dikenal dengan nama Asuransi Tenaga Kerja (ASTEK).

2. Cuti

PT.Voltama Vista Megah Electric Industry memberikan cuti kepada karyawannya untuk menghilangkan rasa jenuh selama bekerja. Lamanya waktu cuti yang diberikan kepada karyawan adalah maksimal 12 hari setiap tahunnya. Pelaksanaan cuti ini dilakukan secara massal atau serentak kepada seluruh karyawan maupun pekerja harian. Hal ini dimaksudkan agar kegiatan produksi di perusahaan dapat berjalan dengan baik dan optimal. Tenaga kerja

disarankan untuk mengambil cutinya, dan jika tidak digunakan, maka cuti tersebut dianggap telah digunakan dengan sendirinya.

2.6. Proses Produksi

Produksi merupakan fungsi pokok dalam setiap organisasi, yang merupakan aktivitas yang bertanggung jawab untuk menciptakan nilai tambah produk yang merupakan output dari setiap organisasi industri. Proses produksi merupakan bagian yang sangat penting di dalam suatu perusahaan. Dimulai dari keinginan untuk dapat memproduksi suatu rancangan produk tertentu, proses produksi membantu perusahaan untuk menemukan teknik-teknik pengerjaan maupun pengolahan material yang efektif dan efisien untuk menghasilkan produk yang sesuai dengan standar mutu yang telah ditetapkan.

Selanjutnya dari keinginan untuk mencari suatu teknik dalam membuat produk yang efektif dan efisien, kemudian sampai pada permasalahan tentang langkah-langkah perencanaan dan pengendalian semua langkah produksi tersebut yang lebih efisien. Tentunya hal ini juga dilakukan oleh PT. Voltama Vista Megah Electric Industry untuk dapat menghasilkan peralatan atau perangkat listrik yang berkualitas dan juga sesuai dengan kebutuhan konsumen. PT. Voltama Vista Megah Electric Industry memproduksi beraneka ragam produk, seperti saklar, fitting, stekker, dan lain-lain, dimana tiap jenis produk ini diberi kode oleh perusahaan dengan tujuan untuk mempermudah membedakan antara satu produk

perusahaan. Alasan dibahas hanya produk tipe 754 adalah karena stopcontact ini sangat diminati di pasaran, yang banyak dibutuhkan oleh konsumen, sehingga dianggap perlu dilakukan pembahasan yang lebih mendalam untuk menemukan perbaikan yang berarti agar produktivitas dapat meningkat.

2.6.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi pada PT. Voltama Vista Megah Electric Industry dapat dikelompokkan menjadi 3 jenis, yaitu:

2.6.1.1. Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam kegiatan produksi. Dalam membuat produk stopcontact 4 gang surface Art.754 ini terdiri dari bahan baku untuk pembuatan atau pencetakan plastik dan bahan baku untuk pembuatan komponen-komponen di bagian dalam stopcontact. Bahan baku untuk pencetakan plastik terdiri dari dua jenis yaitu bahan baku untuk pencetakan plastik dengan bahan termoplastis dan bahan baku untuk pencetakan plastik berbahan termosetting. Bahan baku untuk pencetakan plastik dengan bahan termoplastis adalah tepung ABS (Acrylonitrile Butadiene Styrene), sedangkan bahan baku untuk pencetakan plastik dengan bahan termosetting adalah tepung urea.

Bahan baku untuk pembuatan komponen-komponen di bagian dalam

1. Plat besi koil dengan lebar 12 inchi atau 304.8 mm dan ketebalan 0.6 mm digunakan sebagai bahan untuk membuat part 7540 sebanyak 2 unit untuk setiap unit stopcontact.

2. Plat besi koil dengan lebar 12 inchi atau 304.8 mm dan ketebalan 0.3 mm digunakan sebagai bahan untuk membuat part 7541 sebanyak 4 unit, 7542 sebanyak 4 unit, 7543 sebanyak 3 unit, 7544 sebanyak 4 unit dan 7545 sebanyak 2 unit yang dibutuhkan untuk setiap unit stopcontact.

3. Aluminium koil dengan lebar 12 inchi atau 304.8 mm dan ketebalan 0.3 mm digunakan sebagai bahan untuk membuat part 4404 yang berupa kelingan. 4. Kawat tembaga yang digunakan sebagai bahan untuk membuat part 7546,

7547 dan 7548 untuk menghubungkan antara 1 plat dengan plat lainnya dalam rangkaian.

2.6.1.2. Bahan Tambahan

Bahan tambahan adalah semua bahan yang digunakan pada proses produksi untuk memberikan nilai tambah suatu produk. Bahan tambahan yang digunakan dalam membuat produk stopcontact ini adalah sebagai berikut:

1. Kardus/kotak berfungsi untuk pengepakan produk akhir yang telah siap untuk dipasarkan. Kardus yang digunakan terdiri dari 2 jenis, yaitu kardus kecil digunakan untuk mengemas stopcontact dan kardus besar digunakan untuk mengemas stopcontact yang telah dikemas di dalam kotak kecil.

2.6.1.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang diperlukan dalam memperlancar penyelesaian suatu produk dimana keberadaan bahan penolong ini tidak mengurangi nilai tambah produk yang dihasilkan tersebut, dan bahan penolong ini tidak terdapat pada produk akhir.

Bahan penolong yang digunakan dalam kegiatan memproduksi

stopcontact yaitu :

a. Minyak glumus yang berfungsi untuk mencegah gesekan antar sesama bahan logam

b. Air untuk mencuci besi pada proses penyepuhan

c. Larutan unizinc 784 yang berfungsi memberikan warna kuningan pada bahan yang telah disepuh

2.6.2. Uraian Proses

Proses produksi stopcontact dilakukan melalui 2 bagian besar yaitu bagian

pressing dan bagian compression yang kemudian dilanjutkan ke proses berikutnya hingga menjadi produk jadi, adapun aliran proses produksi stopcontact dapat dilihat pada Gambar 2.2.

BAGIAN PRESSING BAGIAN PRESSING Pengolahan Logam Pengolahan Logam BAGIAN COMPRESSION BAGIAN COMPRESSION Pengolahan Plastik Pengolahan Plastik Pemotongan Pemotongan Pengepressan Pengepressan Penekukan Penekukan Penyepuhan Penyepuhan Thermoplastic moulding Thermoplastic moulding Penggilingan Penggilingan Lembaran Aluminium dan Besi

Lembaran

Aluminium dan Besi Tepung ABS

Tepung ABS Tepung TitanTepung Titan

Perakitan Perakitan Pengepakan Pengepakan BRAM Baut, Tembaga, Kardus dan Karton

Baut, Tembaga, Kardus dan Karton

Sumber : PT Voltama Vista Megah Electric Industry

2.6.2.1. Bagian Pressing

Adapun uraian proses produksi dari bagian pressing, bahan baku yang digunakan adalah lembaran rol, yaitu plat besi koil dan plat aluminium koil dan kawat. Adapun proses dari tiap bahan-bahan tersebut adalah sebagai berikut: Proses pengolahan plat besi koil dan plat aluminium koil.

1. Proses Pemotongan

Plat besi koil dan plat aluminium koil yang dibeli oleh perusahaan berbentuk lembaran-lembaran gulung dengan ukuran lebar 12 inchi atau 304.8 mm. Didalam melakukan kegiatan produksi, lembaran-lembaran tersebut harus dipotong-potong terlebih dahulu menjadi beberapa gulungan dengan menggunakan slitting cut machine. Ukuran lebar lembaran tersebut dapat disesuaikan dengan kebutuhan, yaitu dengan menukar ukuran pisau pada

slitting cut machine yang hendak digunakan. Tujuan dilakukannya

pemotongan tersebut adalah untuk mempermudah proses pencetakan atau pengepressan bahan dengan mesin press. Mesin yang digunakan untuk proses pemotongan bahan menjadi lembaran yang lebih kecil adalah dengan menggunakan slitting cut machine. Keuntungan lain selain memperoleh kemudahan, adalah mengefisienkan penggunaan bahan.

2. Proses Pengepressan

Setelah plat besi koil dan aluminium koil dipotong menjadi beberapa lembar dengan lebar yang lebih kecil, selanjutnya plat-plat ini dibawa ke mesin press untuk dibentuk sesuai bentuk yang diinginkan. Untuk plat besi, dibentuk pada mesin auto power press 14 ton untuk membentuk artikel sedangkan plat

aluminium koil dipress dengan menggunakan mesin auto power press 10 ton untuk membentuk artikel 4401 atau yang dinamakan dengan kelingan.

Untuk pembentukan part-part, pada dasarnya memiliki prinsip kerja yang sama, namun yang membedakan dari tiap part adalah perbedaan mal atau cetakan pada mesin, yang disesuaikan dengan part yang hendak dibuat.

3. Proses Penekukan

Proses penekukan dilakukan secara manual dengan bantuan handpress. Part-part yang telah dibentuk oleh mesin press selanjutnya dibawa ke mesin tekuk, yaitu untuk menekuk bagian tertentu.

4. Proses penyepuhan

Proses penyepuhan menggunakan larutan unizinc 784 yang berfungsi memberikan warna kuningan pada bahan yang telah disepuh

2.6.2.2. Bagian Compression

Pada bagian compression ada beberapa langkah yang dilakukan untuk membentuk part-part atau komponen-komponen dari produk stopcontact, antara lain:

1. Termoplastic Moulding

Pengolahan plastik jenis termoplastic moulding dikerjakan untuk menghasilkan artikel 754–A dan 754-B. Proses pencetakan plastik berbahan termoplastis sangat berbeda dengan pencetakan plastik termosetting. Bila

diinject dan dicetak dalam keadaan dingin. Mesin yang digunakan untuk mencetak plastik berbahan termoplastik adalah mesin injection jenis termoplastis. Bahan baku untuk termoplastic moulding adalah tepung abs

(acrylonitrile butadiene styrene) dan tepung tiona (Titanium Dioxide

Pigment). Kedua bahan ini dicampur dengan perbandingan 1000gr : 15gr.

Tepung abs yang digunakan sebanyak 1000gr, dan tepung tiona yang perlu ditambahkan cukup 15gr saja. Fungsi tepung tiona ini hanya untuk memberikan warna krem pada hasil cetakan. Selanjutnya campuran tepung abs dan tepung tiona ini dimasukkan ke dalam mesin injection. Mesin injection

akan melelehkan campuran tepung ini terlebih dahulu baru kemudian dicetak. Jika terjadi kerusakan atau cacat pada hasil cetakan, plastik tersebut masih dapat dihancurkan dan digunakan kembali sebagai bahan baku.

2. Penggilingan

Bram maupun produk yang cacat dari termoplastic moulding masih dapat didaur ulang untuk digunakan kembali sebagai bahan baku pecetakan plastik termoplastis. Bram dan produk yang cacat dihancurkan menjadi serpihan plastik dengan menggunakan mesin penggiling.

2.6.2.3. Perakitan

Setelah semua artikel selesai diproduksi, kegiatan selanjutnya adalah merakitnya menjadi komponen stopcontact tipe 754 yang utuh. Pada saat perakitan, juga dilakukan pemeriksaan–pemeriksaan, yaitu pemeriksaan terhadap

berfungsi atau tidaknya stopcontact yang telah dirakit dan pemeriksaan ketepatan rakitan.

2.6.2.4. Pengepakan

Setelah stopcontact selesai dirakit, langkah terakhir adalah mengemasnya.

stopcontact dikemas ke dalam kotak kecil, dimana setiap kemasan dapat diisi 1

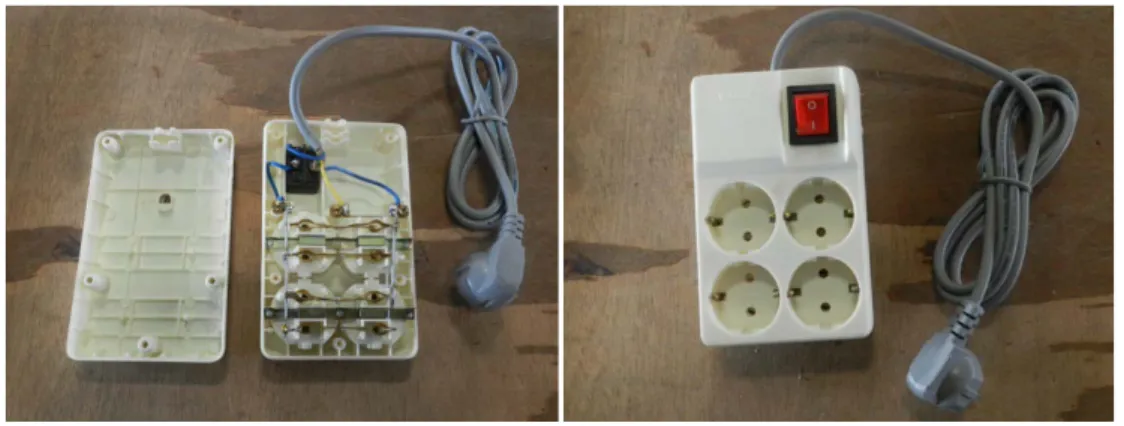

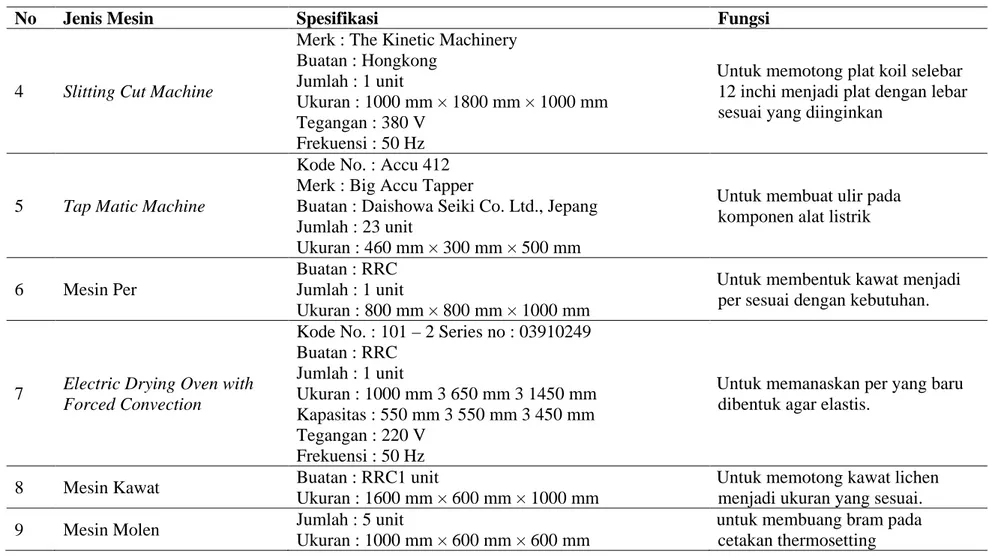

unit stopcontact. Lalu kemudian kemasan–kemasan kecil ini dikemas ke dalam kardus besar yang bermuatan 36 kemasan kecil. Produk stopcontact 754 yang sudah selesai dirakit dapat dilihat pada Gambar 2.3.

Sumber : PT Voltama Vista Megah Electric Industry

Gambar 2.3. Produk Stopcontact Tipe 754

2.6.3. Mesin dan Peralatan

Dalam proses produksinya, PT. Voltama Vista Megah Electric Industry menggunakan mesin-mesin dan juga peralatan-peralatan produksi yang sangat

2.6.3.1. Mesin Produksi

Adapun mesin–mesin dan spesifikasinya yang dipergunakan dalam melakukan kegiatan produksi di PT. Voltama Vista Megah Electric Industry adalah seperti pada Tabel 2.4.

Tabel 2.4. Mesin Produksi

No Jenis Mesin Spesifikasi Fungsi

1 Auto Power Press Machine

Kode No. : JG21 – 10, JG21 - 14 Buatan : RRC

Jumlah : 44 unit

Ukuran : 1050 mm × 900 mm × 1700 mm Kapasitas : 10 ton dan 14 ton

Daya : 1.1 KW Putaran : 940 rpm Arus : 3.2 A Frekuensi : 50 Hz Tegangan : 380 V

Untuk membentuk plat koil menjadi bentuk komponen atau artikel dalam alat listrik yang diinginkan

2 Mesin Injection Termoplastik

Kode No. : PYI – 180 POR No. 9525

Buatan : Po Yuen Machine Fty Ltd., RRC Jumlah : 20 unit

Ukuran : 4000 mm × 1200 mm × 1800 mm Kapasitas per tembakan : 345.9 gr

Tegangan : 380 V Frekuensi : 50 Hz

Untuk mencetak plastik berbahan baku tepung abs (termoplastik).

3 Mesin Injection Termosetting

Kode No. : RJ – 140 B

Buatan : Meiki Co. Ltd., RRC Jumlah : 9 unit

Ukuran : 4000 mm × 1200 mm × 1800 mm Kapasitas tembakan : 500 gr

Untuk mencetak plastik berbahan baku tepung urea (termosetting)

Tabel 2.4. Mesin Produksi (Lanjutan)

No Jenis Mesin Spesifikasi Fungsi

4 Slitting Cut Machine

Merk : The Kinetic Machinery Buatan : Hongkong

Jumlah : 1 unit

Ukuran : 1000 mm × 1800 mm × 1000 mm Tegangan : 380 V

Frekuensi : 50 Hz

Untuk memotong plat koil selebar 12 inchi menjadi plat dengan lebar sesuai yang diinginkan

5 Tap Matic Machine

Kode No. : Accu 412 Merk : Big Accu Tapper

Buatan : Daishowa Seiki Co. Ltd., Jepang Jumlah : 23 unit

Ukuran : 460 mm × 300 mm × 500 mm

Untuk membuat ulir pada komponen alat listrik

6 Mesin Per

Buatan : RRC Jumlah : 1 unit

Ukuran : 800 mm × 800 mm × 1000 mm

Untuk membentuk kawat menjadi per sesuai dengan kebutuhan.

7 Electric Drying Oven with

Forced Convection

Kode No. : 101 – 2 Series no : 03910249 Buatan : RRC Jumlah : 1 unit Ukuran : 1000 mm 3 650 mm 3 1450 mm Kapasitas : 550 mm 3 550 mm 3 450 mm Tegangan : 220 V Frekuensi : 50 Hz

Untuk memanaskan per yang baru dibentuk agar elastis.

8 Mesin Kawat Buatan : RRC1 unit

Ukuran : 1600 mm × 600 mm × 1000 mm

Untuk memotong kawat lichen menjadi ukuran yang sesuai.

9 Mesin Molen Jumlah : 5 unit

Ukuran : 1000 mm × 600 mm × 600 mm

untuk membuang bram pada cetakan thermosetting

Tabel 2.4. Mesin Produksi (Lanjutan)

No Jenis Mesin Spesifikasi Fungsi

10 Mesin Penggiling

Merk : Thread Rolling Machine Buatan : RRC

Jumlah : 2 unit

Ukuran : 42 inchi × 32 inchi × 37 inchi (108 mm × 82 mm × 95 mm)

Tegangan : 380 V Frekuensi : 50 Hz Putaran : 1400 rpm

Untuk menghancurkan hasil cetakan termoplastik dan bram untuk

digunakan sebagai bahan baku kembali. 11 Mesin Pengering Buatan : RRC Jumlah : 3 unit Ukuran : 600 mm × 800 mm × 650 mm Tegangan : 380 V Arus : 3 A Frekuensi : 50 Hz Putaran : 1400 rpm

Untuk mengeringkan logam pada proses penyepuhan 12 Kipas Angin Merk : Maspion Buatan : Indonesia Jumlah : 1 unit Ukuran : 350 mm × 100 mm × 350 mm

untuk mendinginkan per yang telah dipanaskan dengan oven

2.6.3.2. Peralatan (Equipment)

Peralatan yang digunakan dalam kegiatan produksi beserta dengan spesifikasinya adalah sebagai berikut:

1. Hand Press

Kode No. : JB 04 Buatan : Hong Kong Jumlah : 167 unit

Ukuran : 460 mm × 305 mm × 450 mm

Fungsi : Untuk membantu perakitan antara beberapa artikel. 2. Keranjang

Fungsi : Untuk membantu perpindahan barang pada saat penyepuhan. 3. Troli