BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

PT. Wijaya Karya didirikan pada tanggal 11 Maret 1960 berdasarkan keputusan Menteri Pekerjaan Umum dan Tenaga Kerja No. 5 Tahun 1960 dengan nama Perusahaan Bangunan Nagara Widjaja Karya, yang berasal dari Nasionalisasi Perusahaan Pemborong milik Belanda bernama NAAM LOZE

VENNOOTSCHAP TECHNISCHE HANDEL MAATSCHEPPIJ EN

BOUWBEDRIJF VISEN Co atau disingkat NVVISENCo. Sejak diberlakukannya Peraturan Pemerintah No. 64 tanggal 29 Maret 1961 tentang Nasionalisasi Perusahaan-perusahaan Asing, Perusahaan Bangunan Negara Wijaya Karya berubah menjadi Perusahaan Negara Wijaya Karya. Dengan perkembangan perusahaan, maka pemerintah merubah status perusahaan dari Perusahaan Negara Wijaya Karya menjadi Perusahaan Persero Terbatas (PT) Wijaya Karya dalam Akta Notaris No. 110 tanggal 20 Desember 1972

Tujuan mendirikan perusahaan ini didasarkan pada keikutsertaan dalam melaksanakan program pemerintah dalam pembangunan ekonomi yang sehat dan rasional, PT. Wijaya Karya telah tumbuh dari badan usaha kecil yang bergerak di bidang usaha instalasi listrik menjadi perusahaan yang berusaha tumbuh pesat dengan berbagai bidang usaha yang meliputi jasa konstruksi, realti, perdagangan dan industri.

Pada tanggal 11 Maret 1997 Divisi Produk Beton PT. Wijaya Karya menjadi anak perusahaan dengan nama PT. Wijaya Karya Beton berdasarkan Akta Notaris No. 44.

Saat ini PT. Wijaya Karya Beton adalah produsen tiang beton sentrifugal yang terbesar di Indonesia, yang didukung oleh 7 (Tujuh) pabrik yang berlokasi di:

1. Pabrik Produk Beton Sumatera Utara, Kabupaten Binjai - Sumatera Utara. 2. Pabrik Produk Beton Lampung, Natar - Lampung Selatan.

3. Pabrik Produk Beton Bogor, Cileungsi - Jawa Barat. 4. Pabrik produk Beton Majalengka, Jati Wangi - Jabar. 5. Pabrik Produk Beton Boyolali, Mojosongo - Jawa Tengah. 6. Pabrik Produk Beton Pasuruan, Japanan - Jawa Timur. 7. Pabrik Produk Beton Sulawesi Selatan, Ujung Pandang.

Dengan pengalaman pembuatan beton pracetak yang terbesar di Indonesia, PT. Wijaya Karya Beton tetap menjaga kepuasan pelanggan atas mutu, waktu dan biaya atas hasil produk yang dihasilkan.

PT. Wijaya Karya Beton (PPB Sumut) ini terletak di jalan Medan – Binjai Km 15,5 Desa Sei Semayang Kecamatan Sunggal, Kabupaten Deli Serdang dengan luas area 48.000 M2

1. Kemudahan untuk memperoleh bahan baku yang digunakan

. Adapun pertimbangan didirikannya PT. Wijaya Karya Beton dilokasi tersebut adalah :

2. Lebih layak dan lebih strategis dalam rangka menjakau pasar 3. Kemudahan untuk perekrutan tenaga kerja

2.2. Ruang Lingkup Bidang Usaha

PT. Wijaya Karya Beton adalah perusahaan anak dari PT. Wijaya Karya yang bergerak di bidang produk beton pracetak yang terbesar di Indonesia.

PT. Wijaya Karya Beton (PPB Sumut) didalam menjalankan roda perusahaannya memproduksi jenis beton sebagai berikut:

1. PC Piles (TI), yaitu produk beton yang berbentuk tiang pancang bulat yang di gunakan untuk pondasi bangunan dan gedung bertingkat.

2. PC Piles (TL), yaitu produk beton yang berbentuk tiang listrik yang di gunakan untuk menyangga kabel/kawat yang di aliri listrik dari pembangkit ke konsumen.

3. Railway Concrete Products (RY), yaitu produk beton jalan rel yang merupakan alas besi rel kereta api sehingga besi rel tidak langsung menyentuh tanah.

4. Bridge Concrete Products (BR), yaitu produk beton untuk pondasi jembatan.

5. Retaining Wall Concrete Products (RT), yaitu produk beton untuk dinding penahan tanah.

2.3. Organisasi dan Manajemen

Organisasi merupakan sekelompok orang yang bekerja sama untuk mencapai tujuan bersama, sedangkan manajemen adalah seni dan ilmu perencanaan, pengorganisasian, penyusunan, pengarahan dan pengawasan sumber daya yang ada dalam organisasi untuk mencapai tujuan yang telah ditetapkan.

Oleh karena itu keberhasilan dari suatu perusahaan banyak ditentukan oleh kemampuan manajemen sumber daya manusia yang baik.

Perusahaan yang terdiri dari berbagai aktivitas yang berbeda-beda harus dikoordinasikan sedemikian rupa sehingga dapat mencapai target dan sasaran perusahaan. Dengan adanya organisasi maka setiap tugas dan kegiatan dapat didistribusikan dan dilakukan oleh setiap anggota kelompok secara efisien dan efektif sehingga tujuan yang telah ditetapkan dapat tercapai.

Struktur organisasi yang baik harus fleksibel terhadap perubahan dan perkembangan di lingkungannya. Beberapa keuntungan yang dicapai dari penggunaan bagan organisasi adalah sebagai berikut :

1. Bagan organisasi dapat menunjukkan gambaran kegitan dari perusahaan serta hubungan dari setiap kegiatan yang ada di perusahaan.

2. Bagan organisasi dapat dipergunakan untuk merumuskan rencana kerja ideal sebagai pedoman untuk dapat mengetahui siapa bawahan dan siapa atasan.

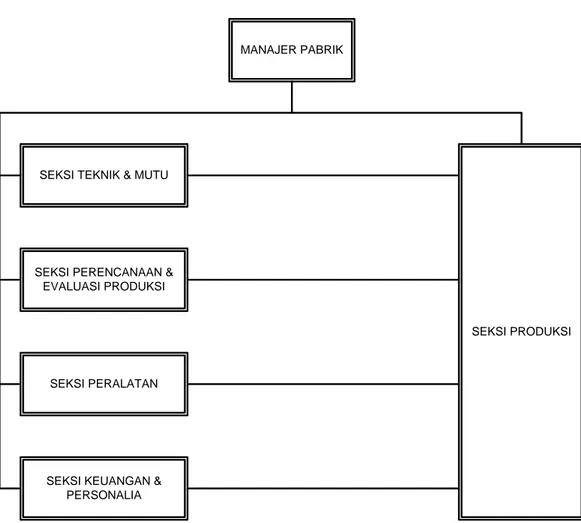

Struktur organisasi pada perancangan unit pembuatan beton pracetak PT WIKA Beton PPB Sumut menggunakan struktur oganisasi secara matriks. Pada struktur organisasi ini semua seksi menuju ke unit produksi dimana masing-masing seksi dapat menangani seksi lain.

Untuk lebih jelasnya struktur organisasi PT Wijaya Karya Beton PPB Sumut dapat dilihat pada Gambar 2.1. berikut ini.

SEKSI TEKNIK & MUTU

SEKSI PRODUKSI MANAJER PABRIK

SEKSI PERENCANAAN & EVALUASI PRODUKSI

SEKSI KEUANGAN & PERSONALIA SEKSI PERALATAN

Gambar 2.1. Struktur Organisasi PT. Wijaya Karya Beton PPB Sumut

2.4. Pembagian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan orang-orang yang memegang jabatan tertentu, dimana masing-masing orang melaksanakan tugas, wewenang dan tanggung jawab sesuai dengan jabatannya dalam uraian tugas, wewenang dan tanggung jawab untuk masing-masing bagian sesuai dengan struktur organisasi perusahaan. Tanggung jawab yang diberikan harus sesuai dengan wewenang yang diterima. Organisasi yang baik adalah organisasi yang jelas dan teratur sehingga dalam melaksanakan tugas dan tanggung jawabnya

setiap pemangku jabatan memiliki gambaran dan batasan tugas dan tanggung jawab yang diembannya.

Uraian tugas dan tanggung jawab masing-masing staf yang terdapat pada struktur organisasi PT. Wijaya Karya Beton PPB Sumut adalah sebagai berikut : A. Manajer Pabrik (Factory Manajer)

Adapun tugas dan wewenangnya adalah : 1. Memimpin seluruh kegiatan di dalam pabrik

2. Sebagai pengambil keputusan ”decision maker” dalam pelaksanaan kegiatan.

3. Mengendalikan dan mengevaluasi produksi dari segi biaya, mutu dan waktu secara berkala.

4. Melaksanakan fungsi perencanaan dan pengawasan produksi sehingga tujuan perusahaan akan tercapai secara efektif.

5. Bertanggung jawab atas pengadaan lokasi dan pengendalian persediaan suku cadang, bahan baku, bahan penunjang dan produk jadi.

6. Mengupayakan peningkatan kualitas hasil kerja meliputi biaya, mutu dan waktu sesuai standar yang telah ditetapkan.

7. Mengupayakan terlaksananya Kesehatan dan Keselamatan Kerja (K3). 8. Bertanggung jawab atas keamanan semua harta perusahaan yang ada di

bawah pengelolaannya.

9. Mengupayakan tertib administrasi dan menyajikan laporan seluruh kegiatan pabrik secara berkala.

10. Mengupayakan peningkatan kemampuan sumber daya manusia dalam bidang manajemen, keahlian dan keterampilan.

11. Melaksanakan kerja sama dengan organisasi pemasaran dalam rangka optimasi sumber daya produksi dan distribusi.

12. Mengusahakan terjadinya hubungan yang sehat dan saling menguntungkan dengan pihak-pihak luar atau di dalam perusahaan yang berkaitan dengan ruang lingkup kerjanya.

13. Bertanggung jawab atas kelangsungan pabrik 14. Bertanggung jawab kepada direktur pusat. B. Seksi Teknik dan Mutu

Tugas dan wewenangnya adalah :

1. Menyusun rencana teknik untuk mencapai sasaran mutu produk susuai dengan persyaratan teknis didalam dokumen yang telah disepakati oleh pelanggan dan perusahaan.

2. Bertanggung jawab atas tercapainya tingkat efektifitas pemanfaatan sumber daya di pabrik melalui optimalisasi desain dan metode produksi. 3. Bertanggung jawab terlaksananya dukungan dan pelayanan jasa rekayasa

diperlukan di pabrik dan wilayah penjualan dalam rangka pengupayaan percepatan penyelesaian proses produksi dan distribusi.

4. Melaksanakan pengujian standar yang dihasilkan gugus kendali mutu di pabrik dan merekomendasikan hasil pengujian tersebut sebagai standar produk dalam lingkungan pabrik.

5. Menyusun rencana pengawasan dan pengujian berupa prosedur, sistem dan pedoman lingkungan pabrik, antara lain meliputi:

a) Menetapkan kendali mutu

b) Merumuskan kegiatan-kegiatan yang perlu dilakukan pada saat pengendalian.

c) Merumuskan kriteria kendali mutu.

d) Merumuskan sistem dokumentasi/sistem informasi e) Merumuskan alat kendali mutu.

6. Menerapkan Sistem Manajemen Mutu ISO 2000 dan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) yang dikembangkan perusahaan.

7. Melaksanakan penelitian terhadap metode produksi serta rekomendasi peningkatan sistem produksi agar dicapai kualitas yang diinginkan.

8. Melaksanakan pembinaan bawahan yang meliputi tanggung jawab sesuai dengan perkembangan perusahaan.

C. Seksi Perencanaan dan Evaluasi Produksi Tugas dan wewenangnya adalah :

1. Melaksanakan dan mengelola administrasi produksi secara berkala.

2. Bertanggung jawab tersusunnya produksi dan kebutuhan sumber daya untuk keperluan seluruh jalur yang ada di pabrik.

3. Mengumpulkan, mengelola dan menyimpan surat permintaan produk beton dari unit penjualan produk beton secara tertib dan mengadminitrasi surat perintah produksi secara tertib dan baik.

4. Menerima pesanan dari langganan-langganan dan konsumen.

5. Menyusun rencana produksi produk beton yang disesuaikan dengan rencana distribusi dengan rencana distribusi unit penjualan produk beton. 6. Melaksankan pengendalian, evaluasi dan analisa biaya produksi dan

pemanfatan sumber daya pabrik.

7. Mengupayakan peningkatan efektivitas dan efisiensi biaya produksi dan pemanfatan sumber daya tanpa mengurangi waktu yang telah ditetapkan. 8. Menyusun anggaran biaya produksi untuk keperluan seluruh jalur yang

ada di pabrik.

9. Melaksanakan administrasi persediaan gudang yang meliputi persediaan bahan baku dan penunjang, persediaan dalam proses, persediaan barang jadi dan suku cadang secara tertib.

10. Membuat dan menyajikan laporan produksi secara berkala.

11. Bertanggung jawab atas keterpaduan jadwal produksi dengan rencana penyerahan dan distribusi dari waktu ke waktu.

D. Seksi Peralatan

Tugas dan wewenangnya adalah :

1. Merencanakan dan melaksanakan pengawasan program perawatan mesin dan peralatan pabrik sesuai dengan standar.

2. Mengupayakan pemanfaatan mesin dan peralatan pabrik secara optimal serta memantau produktivitas pemanfaatan mesin dan peralatan pabrik. 3. Merencanakan, mengendalikan dan mengevaluasi kebutuhan suku cadang

4. Bertanggung jawab atas keberadaan mesin dan peralatan pabrik.

5. Mempersiapkan sumber daya cetak sesuai dengan rencana produksi yang telah ditetapkan.

6. Bertanggung jawab atas beroperasinya mesin dan peralatan pabrik sebelum dan selama proses produksi.

7. Mengendalikan dan mengevaluasi biaya peralatan pabrik.

8. Bertanggung jawab atas kelengkapan dan berfungsinya mesin dan peralatan yang akan dimobilisasikan ke pabrik.

9. Mengatur pembagian shift kerja regu peralatan dan menentapkan kepala regunya.

E. Seksi Keuangan dan Personalia Tugas dan wewenangnya adalah :

1. Menyusun anggaran biaya dan kas keperluan seluruh kegiatan.

2. Melaksanakan pembayaran kepaa pihak ketiga sesuai dengan persyaratan yang telah ditetapkan.

3. Melaksanakan pengendalian dan evaluasi biaya langsung dan tidak langsung serta anggaran kas secara berkala.

4. Mengadakan pengadaan lokal dan memantau perkembangan harga dari pemasok agar didapat harga yang bersaing.

5. Mengelola secara tertib kas dan bank, jaminan bank, perpajakan, serta mengendalikan persekot.

6. Melaksanakan administrai persediaan kantor yang meliputi persediaan bahan baku dan penunjang, persediaan dalam proses, persediaan barang jadi dan suku cadang secara tertib.

7. Membuat dan menyajikan laporan keuangan yang meliputi neraca dan membuat perhitungan laba rugi secara berkala.

8. Melaksanakan pencatatan, klasifikasi data keuangan serta evaluasinya menjadi info yang akurat.

9. Melaksanakan pengawasan penerapan sistem informasi dalam arti seluas-luasnya.

F. Seksi Produksi

Tugas dan wewenangnya adalah :

1. Merencanakan jadwal induk produksi dan kebutuhan sumber daya keperluan jalur-jalur produksinya.

2. Mengatur pembagian shift kerja kepala-kepala shift

3. Memimpin regu-regu produksi dalam melaksanakan produksi sesuai dengan jadwal dan pedoman yang telah ditetapkan.

4. Melaksanakan pengaduan lokal dan memantau perkembangan harga. 5. Bertanggung jawab atas kualitas hasil kerja yang meliputi biaya, mutu,

waktu sesuai standar.

6. Bertanggung jawab atas tercapainya jadwal dan mutu produk yang telah ditetapkan pada jalur-jalur produksinya.

7. Berdiskusi dengan seksi teknik dan mutu bila terjadi kegagalan produksi. 8. Membuat laporan secara rutin dan tahunan untuk hasil produksi.

9. Bertanggung jawab terhadap kelancaran proses produksi

2.5. Tenaga Kerja, Jam Kerja dan Sistem Pengupahan 2.5.1. Tenaga Kerja

PT. Wijaya Karya Beton PPB Sumut memiliki tenaga kerja yang terdiri dari tenaga kerja produksi dan penunjang produksi. Tenaga kerja produksi adalah karyawan harian yang ditempatkan pada bagian pengolahan, sedangkan tenaga kerja penunjang adalah karyawan yang ditempatkan pada bagian kantor.

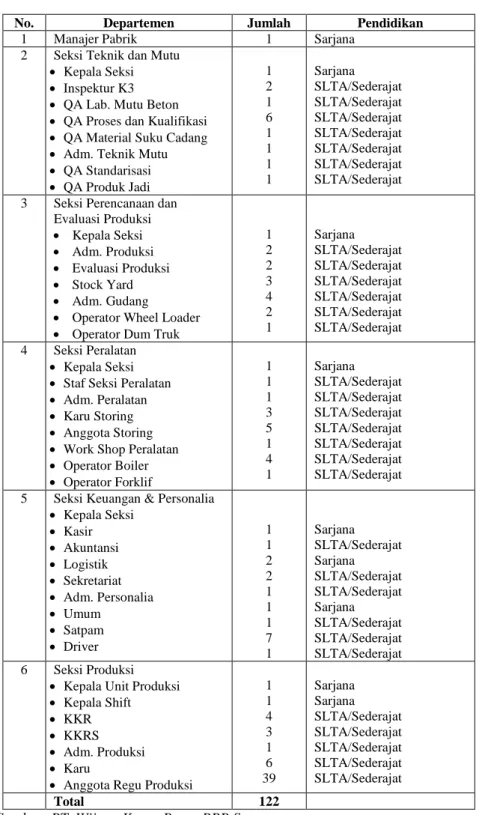

Jumlah karyawan yang bekerja pada PT. Wijaya Karya Beton PPB Sumut secara keseluruhan 122 orang. Jumlah tenaga kerja diuraikan pada tabel 2.1. sebagai berikut :

Tabel 2.1. Jumlah Tenaga Kerja di Pabrik

No. Departemen Jumlah Pendidikan

1 Manajer Pabrik 1 Sarjana

2 Seksi Teknik dan Mutu • Kepala Seksi • Inspektur K3 • QA Lab. Mutu Beton • QA Proses dan Kualifikasi • QA Material Suku Cadang • Adm. Teknik Mutu • QA Standarisasi • QA Produk Jadi 1 2 1 6 1 1 1 1 Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat 3 Seksi Perencanaan dan

Evaluasi Produksi • Kepala Seksi • Adm. Produksi • Evaluasi Produksi • Stock Yard • Adm. Gudang

• Operator Wheel Loader • Operator Dum Truk

1 2 2 3 4 2 1 Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat 4 Seksi Peralatan • Kepala Seksi • Staf Seksi Peralatan • Adm. Peralatan • Karu Storing • Anggota Storing • Work Shop Peralatan • Operator Boiler • Operator Forklif 1 1 1 3 5 1 4 1 Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat 5 Seksi Keuangan & Personalia

• Kepala Seksi • Kasir • Akuntansi • Logistik • Sekretariat • Adm. Personalia • Umum • Satpam • Driver 1 1 2 2 1 1 1 7 1 Sarjana SLTA/Sederajat Sarjana SLTA/Sederajat SLTA/Sederajat Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat 6 Seksi Produksi

• Kepala Unit Produksi • Kepala Shift • KKR • KKRS • Adm. Produksi • Karu

• Anggota Regu Produksi

1 1 4 3 1 6 39 Sarjana Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat Total 122

Jam Kerja

Agar perusahaan dapat berjalan dengan baik dalam melaksanakan tugas guna mencapai tujuan, diperlukan pengaturan waktu kerja yang baik. Jam kerja di PT. Wijaya Karya Beton PPB Sumut diatur sebagai berikut:

• Jam Kerja Normal

Jam kerja normal diberlakukan untuk para staf dan karyawan kantor PT. Wijaya Karya Beton PPB Sumut yang digunakan delapan jam/hari dengan rincian sebagai berikut:

1. Jam 08.00-12.00 WIB (kerja) 2. Jam 12.00-13.00 WIB (istirahat) 3. Jam 13.00-17.00 WIB (kerja) • Jam Kerja Shift

Jam kerja shif di berlakukan pada bagian produksi, bagian peralatan dan bagian teknik yang terdiri dari dua shift kerja. Adapun pembagian jam kerja tiap shift adalah sebagai berikut :

1. Shift I (pagi) : Jam 08.00 – 12.00

Jam 12.00-13.00 (istirahat) Jam 13.00-17.00

2. Shift II : Jam 17.00 – 20.00

Jam 20.00-21.00 (istirahat) Jam 21.00-24.00

• Jam Kerja Lembur

Untuk perhitungan jam kerja lemburnya perusahaan melakukannya sesuai dengan peraturan pemerintah, yaitu:

1. Hari Kerja Biasa

Perhitungan jam kerja lembur perusahaan untuk hari kerja biasa adalah, setiap jam kerja lembur pertama dikali dengan 1,5 jam sedangkan jam kedua dan seterusnya dikali dengan 2.

2. Hari Minggu

Perhitungan jam kerja lembur perusahaan untuk hari minggu setiap jam nya dikali dengan 2 untuk jam pertama dan seterusnya.

3. Hari Besar Keagamaan dan Hari Besar lainnya.

Perhitungan jam kerja lembur pada hari besar keagamaan dan hari besar lainnya, pihak perusahaan mengadakan perhitungan setiap jam pertama dilakukan dengan 3 jam kedua dan seterusnya dikali dengan 4.

Sistem Pengupahan

Penghargaan terhadap hasil kerja karyawan diwujudkan dengan upah dan fasilitas-fasilitas yang dapat menjamin kesejahteraan karyawan dan keluarganya dengan tujuan meningkatkan kesejahtreaan karyawan dan juga meningkatkan produktivitas kerja.

Sejalan dengan maksud di atas, PT. Wijaya Karya Beton PPB Sumut berusaha sedapat mungkin meningkatkan upah karyawan. Pedoman yang diikuti

adalah kebijaksanaan tentang Upah Minimum Regional (UMR) yang tela ditetapkan pemerintah.

Sistem pengupahan dalam perusahaan ini digolongkan menjadi yaitu : a. Karyawan Tetap

Karyawan tetap menerima gaji bulanan sesuai dengan peraturan yang berlaku, disamping juga mendapat fasilitas lainnya seperti pelayanan kesehatan dan asuransi pembayaran gaji dilakukan pada tanggal terakhir bulan berjalan, apabila tanggal tersebut jatuh pada hari Minggu atau hari besar, maka pembayaran gaji dimajukan pada tanggal sebelumnya. Karyawan yang melebihi hari kerja yang ditentukan undang-undang atau bekerja pada hari Minggu atau hari besar terhitung sebagai over time (lembur).

b. Karyawan dengan sistem kontrak

Karyawan ini merupakan tenaga yang diperbantukan di perusahaan dan bekerja sesuai dengan lama kontrak kerja tersebut. Kontrak kerja ini dapat diperpanjang. Karyawan kontrak ini berasal dari berbagai profesi, misalnya dokter, sopir maupun tenaga keamanan yang bergaji secara bulanan.

c. Karyawan harian

Karyawan harian direkrut berdasarkan kebutuhan dan telah pernah bekerja dalam perusahaan. Gaji karyawan harian ini berdasarkan target kerja yang tercapai.

Fasilitas Tenaga Kerja

Selain upah resmi, perusahaan juga memberikan beberapa fasilitas kepada setiap tenaga kerja antara lain :

a. Perusahaan memberikan THR (Tunjangan Hari Raya).

b. Mendapat premi disiplin dan prestasi kerja yang besarnya tergantung pada hasil penilaan secara harian dan dibayar bulanan bersama pembayaran gaji.

c. Pengobatan gratis bagi karyawan.

d. Memberikan kesempatan bagi karyawan untuk mengembalikan kesegaran dan kepentingan pribadi karyawan dengan memberikan cuti kepada karyawan bagi karyawan yang telah bekerja minimum selama satu tahun. e. Untuk seorang manager diberikan kenderaan.

f. Adanya jaminan sosial tenaga kerja berupa jaminan hari tua, kecelakaan kerja, kematian, atau kesehatan.

g. Pemberian alat-alat pengaman (APD) seperti sepatu, pakaian, kaca mata masker, dan sarung tangan.

h. Mushalla di lokasi pabrik.

i. Family Gathering Party (acara berkumpul semua karyawan dan keluarga) sesuai dengan keadaan.

2.6. Proses Produksi

Dalam proses produksinya PT. Wijaya Karya Beton PPB Sumut selalu memperhatikan mutu produknya. Pembuatan Tiang Pancang, Tiang Listrik,

Bantalan Jalan Rel, Jembatan, dan Penahan Tanah memerlukan pengawasan yang baik, mulai dari pengontrolan mutu bahan baku, bahan tambahan, pengontrolan proses sampai pada pengontrolan setelah menjadi produk jadi. Tujuannya adalah agar produk yang dihasilkan nantinya akan memenuhi standar sesuai dengan yang ditetapkan, sehingga konsumen merasa puas akan hasil produk tiang pancang dan tiang listrik keluaran dari pabrik tersebut.

Proses produksi dimulai dari proses persiapan tulangan (Reinforcement

Preparation), persiapan cetakan beton, pembuatan adukan beton (Concrete Mixing), pembuatan benda uji beton, perakitan tulangan (Reinforcement Assembly), pengecoran adukan beton (Concrete Filling), penutupan cetakan dan

penarikan kawat pratekan (Mould Closing and Prestressing), pemutaran cetakan (Mould Spinning), perawatan uap (Steam Curing), pembukaan cetakan (Mould

Stripping) dan merek WIKA Beton PPB Sumut, perawatan air dan penyelesaian

akhir (Water Curing and Finishing). Selengkapnya mengenai proses produksi dapat dilihat pada blok diagram dan flow process chart.

2.6.1. Standart Mutu Bahan/Produk

Produk bermutu dan memiliki pelayanan yang baik merupakan usaha perusahaan didalam menjual produknya pada konsumen. Keberhasilan perusahaan sangat tergantung dari seberapa jauh perusahaan dapat mengetahui, mengerti dan memahami permintaan pelanggan tersebut. Pengawasan mutu dilakukan terhadap proses produksi yang ditujukan untuk menjaga konsistensi dari mutu produk

dengan melakukan pemeriksaan yang selektif terhadap mutu bahan baku yang diterima.

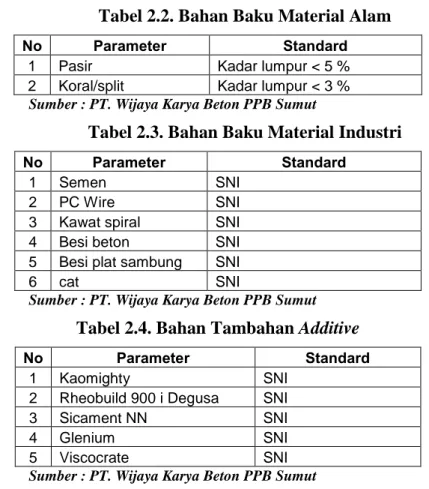

Dalam hal mutu tiang pancang dan tiang listrik telah menentukan spesifikasi teknis. Kriteria yang digunakan untuk memberi batasan pada mutu adalah untuk pasir, koral/split, semen, PC wire, besi beton, besi plat sambung,dan zat additive (Kaomighty, Rheobuild 900 i Degusa, Sicament NN, Glenium,

Viscocrate). Masing-masing karakteristik tersebut erat kaitannnya dengan barang

yang akan dihasilkan. Oleh sebab itu spesifikasi mutu produk sangat menentukan aspek pasar bagi produk itu sendiri.

Standar mutu bahan dapat diperlihatkan pada tabel 2.2, tabel 2.3, dan tabel 2.4, berikut ini :

Tabel 2.2. Bahan Baku Material Alam

No Parameter Standard

1 Pasir Kadar lumpur < 5 %

2 Koral/split Kadar lumpur < 3 %

Sumber : PT. Wijaya Karya Beton PPB Sumut

Tabel 2.3. Bahan Baku Material Industri

No Parameter Standard

1 Semen SNI

2 PC Wire SNI

3 Kawat spiral SNI

4 Besi beton SNI

5 Besi plat sambung SNI

6 cat SNI

Sumber : PT. Wijaya Karya Beton PPB Sumut Tabel 2.4. Bahan Tambahan Additive

No Parameter Standard

1 Kaomighty SNI

2 Rheobuild 900 i Degusa SNI

3 Sicament NN SNI

4 Glenium SNI

5 Viscocrate SNI

2.6.2. Bahan yang digunakan

Dikarenakan produksi dari perusahaan berdasarkan pesanan, maka PT. Wijaya Karya Beton PPB Sumut (dalam hal ini seksi produksi) merasa perlu untuk meyediakan stock bahan baku. Hal ini untuk menjaga jangan sampai kegiatan produksi terlambat atau terhenti akibat kekurangan bahan baku, apalagi bila terjadi pada beberapa jenis produk sekaligus.

Untuk memperoleh dan memenuhi kebutuhan bahan bakunya saat ini, PT. Wijaya Karya Beton PPB Sumut menjalin kontrak dengan suplier didalam pengadaan bahan. Untuk memperlancar penyediaan bahan baku ini, perusahaan juga menyediakan sendiri peralatan-peralatan yang dibutuhkan adalah penanganan bahan baku yang ada di lokasi seperti forklift untuk mengangkut bahan baku dari gudang bahan baku ke setiap jalur lantai produksi, truk untuk mengangkut bahan baku material dari tempat pencucian material split ke bak material setiap jalur,

whelloader digunakan untuk memindahkan material alam ke atas truk.

Bahan-bahan yang digunakan dalam proses produksi di PT. Wijaya Karya Beton PPB Sumut dapat dikelompokkan atas bahan baku, bahan tambahan dan bahan pembantu/penolong sebagai berikut :

2.6.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dengan persentase komposisi terbesar yang membentuk bagian integral dari suatu produk dimana bahan tersebut mudah ditelusuri sampai bahan jadi dan jumlahnya dari waktu ke waktu tidak berubah.

Bahan baku yang digunakan untuk proses pembuatan produk beton ini antara lain :

a. Material alam 1. Pasir

Pasir ini dipesan dari suplier yang diperoleh dari sungai dengan persyaratan sesuai dengan mutu beton bertulang Indonesia yang telah di standarkan.

2. Koral/split (batu pecah); yang digunakan dengan ukuran Ν (5-20)mm. b. Material Industri

1. Semen

Semen yang digunakan adalah Semen Padang dan Semen Andalas atau tergantung permintaan konsumen sesuai dengan type yang diinginkan. 2. Batangan baja tulangan prategang (Prestressed Concrete Wire/PC Wire).

PC wire yang digunakan adalah 7 mm dan 9 mm atau sesuai dengan permintaan konsumen.

3. Besi/plat sambung (Joint Plate)

Besi/plat sambung yang digunakan adalah Ν 300 mm, 350 mm, 400 mm, 450 mm, 500 mm, 600 mm.

4. Kawat spiral (Spiral Wire)

Kawat spiral yang digunakan adalah Ν 3 mm, 4.2 mm, 5.5 mm.

5. Besi beton

Besi beton digunakan untuk membuat cincin kerangka tulangan tiang listrik Ν 4.2 mm dan cincin tiang pancang Ν 5.5 mm.

2.6.2.2. Bahan Tambahan

Bahan tambahan adalah sesuatu yang digunakan atau dipakai sebagai penolong pada produk akhir. Adapun bahan tambahan yang dipakai adalah:

1. Minyak cetak

Fungsi : Memoles bagian dalam mal cetakan agar campuran beton nantinya tidak lengket dan menghasilkan permukaan beton yang halus.

2. Cat semprot

Fungsi : Sebagai pembuatan merek WIKA, kode type tiang, dan tanggal produksinya

3. Karet busa

Fungsi : Sebagai kebutuhan dalam sisi kanan dan kiri cetakan pada saat penutupan cetakan terkunci dengan rapat yang menghasilkan produk yang mulus.

4. Additive (Kaomighty 150 S, Rheobuild 900 i Degusa, Sicament NN, Glenium,

Viscocrete)

Fungsi : Sebagai zat additive untuk mempermudah adukan supaya homogen dan mengurangi pemakaian air dalam pembuatan adukan beton dengan tidak mengurangi mutu, tetapi meningkatkan strenght dan dapat mempermudah pekerjaan.

5. Kawat ikat

Fungsi : Sebagai kebutuhan proses untuk mengikat spiral ke besi prategang.

6. Kawat las

Fungsi : Di gunakan untuk menyambung rangkaian besi dan spiral pada sangkar plat sambung.

2.6.2.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi dan ditambahkan kedalam proses pembuatan produk yang mana komponennya tidak tidak terdapat pada produk akhir. Adapun yang menjadi bahan penolong pembuatan tiang beton antara lain :

1. Water (H2

Fungsi : Sebagai kebutuhan proses mengaduk pada mixing dan membersihkan material yang masih mengandung kadar lumpur.

O)

2. Sangkar plat sambung Tiang Pancang

Fungsi : Sebagai kebutuhan proses untuk plat sambung dengan PC Wire sehingga lebih kuat setiap produk

3. Terminal Grounding pada TL

Fungsi : berfungsi sebagai arde penghantar arus ke bawah tanah dan sebagai anti petir.

4. Besi penghantar grounding pada TL

Fungsi : Sebagai arde penghantar arus ke bawah tanah dan sebagai anti petir.

5. LPG

terdapat pada bagian atas dan bawah produk akhir. 6. Trafo las

Fungsi : Sebagai sumber energi untuk menyambung spiral dengan pc wire pada sangkar plat sambung.

Besarnya kebutuhan masing-masing bahan baku, bahan tambahan dan bahan penolong dalam kondisi proses produksi yang berjalan normal disesuaikan dengan jenis dan banyaknya pesanan.

2.6.3. Uraian Proses Produksi

Proses produksi adalah metode atau teknik untuk membuat suatu barang atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin, bahan baku, bahan penolong dan dana yang ada. Proses produksi pada PT WIKA Beton PPB Sumut dilakukan dalam 5 jalur yaitu:

A. Jalur I dan II melakukan produksi dengan sistem sentrifugal yang menghasilkan produk berupa:

- Tiang pancang - Tiang listrik

B. Jalur III menghasilkan produk berupa bantalan jalan rel

C. Jalur IV dan V melakukan produksi dengan sistem pracetak yang menghasilkan produk berupa:

- Balok jembatan - Sheet file.

terdiri dari beberapa tahap yaitu :

1. Proses persiapan tulang (Reinforcement Preparation),

Adapun material yang akan dirakit dicetakan terlebih dahulu dipersiapkan di workshop tulangan dengan proses sebagai berikut :

a. Pengujian PC Wire

Sebelum digunakan terlebih dahulu PC Wire diuji di laboratorium independen untuk menguji tegangan tarik PC Wire yang sesuai dengan diameternya. b. Pemotongan PC Wire (cutting)

Besi spiral, besi beton dan PC Wire yang akan digunakan dipotong dengan mal potong dengan ukuran panjang atau jumlah lilitan yang diinginkan berdasarkan tipe produk yang akan dibuat sesuai dengan yang terdapat pada spesifikasi tipe produk.

c. Pengheadingan

Pengheadingan ini adalah merupakan pembentukan ujung PC Wire yang telah dipotong sesuai dengan ukuran yang diinginkan menjadi bulat (berkepala) agar pada saat di stressing tidak lolos atau tersangkut pada plat sambung. PC Wire dimasukkan ke lubang pengarah pada mesin heading lalu mesin di opersikan dengan menekan pedal mesin.

d. Pembuatan Spiral

Spiral digunakan sebagai tulangan dengan melilitkannya pada tulangan prategangnya. Kawat spiral dipasang pada mesin penggulung, dan mesin dioperasikan hingga jumlah lilitan sesuai dengan standar spesifikasi produksi (SSP) dan di potong dengan alat potong besi secara manual.

e. Pembuatan cincin

Kawat spiral di bentuk menjadi cincin dengan menggunakan mal cincin sesuai dengan SSP, kemudian diikat dengan kawat ikat atau dilas. Cincin pada tulangan berfungsi untuk menahan PC Wire agar tidak melendut pada saat merangkai tulangan dengan spiralnya.

f. Pembuatan plat sambung

Plat sambung yang telah dipasang keranjang dan secara manual plat sambung dipasang pada kepala PC wire, diameter dari plat sambung itu sendiri disesuaikan dengan diameter produk yang akan dibuat.

2. Persiapan Cetakan Beton

Cetakan di atas trolly dibawa ke bagian tulangan dan diangkut dengan

hoist ke trostel tulangan. Sebelum melanjut ke proses berikutnya, terlebih dahulu

cetakan dibersihkan dari kotoran/sisa adukan beton yang masih melekat dengan kape dan kuas pembersih, lalu pada permukaan cetakan atau mal dioleskan dengan minyak cetak secara tipis dan merata. Minyak cetak terbuat dari minyak kelapa sawit ditambah solar yang fungsinya agar campuran beton nantinya tidak lengket dan menghasilkan permukaan beton yang halus.

3. Pembuatan Adukan Beton (Concrete Mixing)

Bahan yang digunakan untuk campuran beton ini adalah pasir, koral/split, semen, air dan zat additive(Kaomighty). Sebelum digunakan dalam proses ini, terlebih dahulu mutu bahan diteliti oleh bagian pengendalian mutu.

Bahan baku adonan dimasukkan ke dalam tanki mixer dengan menggunakan bucket material. Semua bahan tersebut dicampur dengan komposisi

yang telah ditentukan sesuai dengan standart mutu dan jenis produk. Pencampuran beton dilakukan dengan menggunakan mesin pengaduk beton (mixer) di batching plant dan mesin pengaduk beton (fan mixer) sehingga diperoleh adukan beton yang merata.

4. Pembuatan Benda Uji Beton

Pengujian mutu beton merupakan aktivitas yang penting dalam pelaksanaan produksi agar produk yang dihasilkan tetap berada dalam standar yang telah ditetapkan.

Proses pengujian mutu beton ini dilakukan dengan 2 jenis yaitu : a. Pengujian kekentalan (Slump Test)

Pada saat adukan beton telah selesai diproses, diambil sampel adukan secara manual dan dimasukkan kedalam cetakan yang berbentuk silider kerucut dengan ukuran tinggi 30 cm, diamater bawah 20 cm dan diamater atas 10 cm.

Adukan beton didalam cetakan mengalami proses pangujian kekentalan dimana akhir dari proses pengujian tersebut adalah adukan beton yang berbentuk cetakan. Tinggi adukan diukur dari dasar adukan, dan selisih antara tinggi adukan yang diukur dan tinggi cetakan yang disebut sebagai nilai slump (kekentalan). Nilai slump yang diizinkan adalah maksimal 5 cm.

b. Pengujian kekuatan

Pengujian kekuatan dimaksudkan untuk memeriksa kuat tekan beton apakah telah sesuai dengan standar, yaitu > 300 kg/cm2. Misalnya diketahui 1006 KN kuat tekan dan luas kubus 225 cm2. Dapat dihitung dengan rumus F = Gaya (N), A = Luas Penampang Kubus (m2), P = Tekanan (N/m2)

Diketahui F = 1,006x106 N = 1006x 103 A = 225 cm N 2 = 2,25 x 10-4 m A F P= 2 2 4 3 10 25 , 2 10 1006 m x N x P= − = 447 x 107 N/m

Dari hasil yang diperoleh 447 x 10

2

7

N/m2

5. Perakitan Tulang (Reinforcement Assembly)

produk dinyatakan layak untuk dilakukan pemancangan dilapangan.

Pada proses ini dilakukan stressing awal pada PC Wire yang berkisar 50-70 bar, aktivitas ini berfungsi untuk menegangkan PC Wire agar mudah dalam proses pemasangan kawat spiral. Pada proses tulangan ini kemudian dilakukan pemasangan kawat spiral dengan diameter yang bersesuaian dengan type produk. Pemasangan cincin sesuai pengaturan jarak yang ditentukan. PC Wire, kawat spiral dan cincin tulangan diikat dengan kawat ikat menggunakan gancu pengikat agar cukup kuat karena pada bagian ini mengalami benturan dan tekanan yang terkuat pada saat pemancangan di lapangan.

Perakitan tulangan ke dalam cetakan ini dilakukan sesuai dengan tipe produk yang ingin dibuat, kemudian cetakan siap untuk dicor dengan adukan beton . Cetakan yang telah siap untuk dicor dengan adukan beton dipindahkan kebagian pengecoran diatas trolly dengan menggunakan hoist.

6. Pengecoran Adukan Beton (Concrete Filling)

Setelah dipindah ke atas trolly cor, lalu cetakan dicor dengan adukan beton sesuai dengan standard berat masing-masing tipe yang didistribusikan dengan hopper ke dalam cetakan sambil diratakan keseluruh cetakan sebelum cetakan ditutup.

7. Penutupan cetakan dan Penarikan kawat pratekan (Mould Closing and

Prestressing).

Setelah adonan beton merata, lalu dipasang karet spon dibagian kanan dan kiri cetakan sambil dirapikan. Penutupan cetakan dan bersamaan dengan itu penutup atas dibawa dengan craine hoist. Setelah penutup atas cetakan tepat menutupi cetakan maka seluruh baut cetakan dikunci dengan menggunakan Inpect

tool. Bila seluruh baut telah dikencangkan maka dilakukan stressing akhir dengan

mengendurkan baut dorong pada end plate. Stressing akhir dilakukan mencapai

sekitar 190 bar per PC wire, kadang-kadang mencapai 270 bar, selanj tnya cetakan dibawa dengan trolly ke bagian pemutaran (spinning).

8. Pemutaran Cetakan (Mould Spinning)

Pada bagian pemutaran (spinning) telah tersedia roda atau roll pemutar yang akan memutar cetakan. Setalah cetakan dilatakkan diatas roll pemutar maka mesin spinning akan menggerakkan roll. Pemutaran cetakan pada mesin putar (spinning machine) ini bertujuan untuk memadatkan adonan beton di dalam cetakan dengan memanfaatkan gaya sentrifugal yang ditimbulkan oleh mesin putar. Proses pemadatan dengan gaya sentrifugal ini menjadikan beton lebih padat sehingga memiliki daya tahan terhadap korosi tinggi dan dilakukan secara

bertahap untuk mencegah timbulnya rongga pada beton. Adapun tahapan tersebut adalah sebagai berikut:

1. Tahap I : 500 rpm selama 3 menit 2. Tahap II : 700 rpm selama 2 menit

3. Tahap III : 1500 rpm selama 10 menit untuk tiang pancang dan 7 menit untuk tiang listrik.

Setelah tahapan spinning selesai maka cetakan diangkat dan dibawa kebak perawatan uap dengan menggunakan craine hoist. Sebelumnya limbah dibuang dari dalam cetakan dengan memiringkan posisi cetakan sehingga limbah dapat keluar dan dialirkan ke bak limbah.

9. Perawatan Uap (Steam Curing)

Proses selanjutnya adalah pengeringan dengan menggunakan uap panas yang didistribusikan dari boiler ke bak uap dengan suhu mencapai 600 C - 700

10. Pembukaan Cetakan (Mould Stripping).

C, pada suhu tersebut dipertahankan kondisinya sekitar 3,5 jam bertujuan mempercepat waktu pengerasan beton. Setelah itu suhu cetakan diturunkan dan selama setengah jam cetakan dibiarkan mengalami proses pendinginan secara alami, selanjutnya cetakan diangkat ke atas trolly dengan menggunakan craine

hoist kemudian dibawa kebagian pembukaan cetakan.

Setelah cetakan di bawa dengan trolly ke bagian pembukaan cetakan maka seluruh baut pengguna tutup cetakan dilepas dengan menggunakan inpact

tool dan lepaskan klem baut serta baut ruth cetakan dilonggarkan. Cetakan yang

cetakan dengan craine hoist dan dibawa ke tiang gantungan cetakan untuk dibersihkan dan dioles minyak cetak dan selanjutnya dibawa ke parkir tutup cetakan. Dan saat yang bersamaan pula produk diinspeksi mutunya dan dibuat label pada produk jadi yaitu dengan cat semprot kompresor diberikan merek WIKA tanggal produksi nomor produk dan kode tipe produk. Contohnya sebagai berikut:

a. Label produk tiang pancang

WIKA Artinya

30 A2B12.7.W diameter tiang = 30 cm

Tipe tiang/klas = A2

Model tiang = bottom (B)

Jumlah PC wire = 12 batang

Diameter PC wire = 7 mm

13-09-2007 tanggal produksi = 13 September 2007 8213383 Kode wilayah pabrik = 8

Nomor jalur = 2

Nomor urut produksi = 13383

b. Label produk tiang listrik

WIKA Artinya

11-200-190 Panjang tiang = 11 m

Diameter atas = 190

Beban horizon = 200 N

8213397 Kode wilayah pabrik = 8

Nomor jalur = 2

Nomor urut produksi = 13397

Merek cat yang digunakan yaitu Nippon Paint. Cetakan diangkat dengan craine hoist dengan cara dimiringkan untuk mengeluarkan produk jadi ke atas trolly, kemudian dibawa ke stock yard dengan menggunakan trolly.

11. Perawatan Air dan Penyelesaian Akhir (Water Curing and Finishing).

Dalam penanganan produk jadi yang dilakukan adalah proses penumpukan dan perawatan produk di stock yard. Sebelumnya produk diservice dan diolesi minyak solar pada plat sambung serta pengecekan akhir pada lubang tembus dan permukaan tiang. Produk jadi yang memenuhi standart ditumpuk di

stock yard (gudang terbuka) dengan cara susunan memanjang simetris dan

melebar, dimana diantara batangan produk yang ditumpuk tersebut dibatasi dengan kasu atau kayu balok dan di bagian pinggir diberi penahan segitiga agar susunan produk tidak jatuh. Penahan segitiga terbuat dari coran semen yang dicetak segitiga dengan ukuran 11 x 7 x 7 cm dengan lebar 8 cm. Selanjutnya selama 3 hari dilakukan perawatan air dan hasil cetakan siap untuk didistribusikan.

Untuk lebih jelasnya proses produksi untuk jenis tiang pancang bulat dapat dilihat pada gambar 2.2

Persiapan Tulangan Pembuatan Benda Uji Pembuatan Adukan Beton Persiapan Cetakan Penulangan Di Cetakan Pengecoran Adukan Beton Penutupan Cetakan Pemutaran Cetakan Perawatan Uap Pembukaan Cetakan

Perawatan Air dan Penyelesaian Akhir Stressing I PC Wire

Pengadukan Beton

Stressing II PC Wire

Dalam aktivitas produksinya sehari-hari PT. Wijaya Karya Beton PPB Sumut menggunakan jenis proses produksi yang terus menerus (continue). Hal ini dikarenakan kegiatan produksi dari perusahaan tersebut berlangsung didasarkan atas banyaknya pesanan yang datang setiap harinya dan persediaan untuk permintaan yang datang setiap harinya dan persediaan untuk permintaan yang datang sewaktu-waktu.

Untuk memperoleh produk dengan kualitas yang baik, diperlukan pedoman kerja dan tahapan proses yang harus dilaksanakan oleh semua operator. Secara umum proses ini dapat dilihat seperti pada Flow Process Chart (FPC/ Peta Aliran Proses) dalam lampiran 2 dan Flow Sheet dalam lampiran 1.

2.7. Mesin dan Peralatan

Di dalam melaksanakan kegiatan produksinya, PT. Wijaya Karya Beton PPB Sumut menggunakan mesin-mesin buatan luar negeri. Pada umumnya semua mesin dan peralatan dapat diopersikan, tetapi untuk meningkatkan produktivitas dilakukan modifikasi-modifikasi terhadap mesin dan peralatan yang dilakukan oleh bagian seksi peralatan. Adapun mesin dan peralatan yang digunakan adalah sebagai berikut :

2.7.1. Mesin Produksi

Beberapa jenis mesin yang digunakan dalam proses produksi dimana prinsip kerja dari setiap mesin masing-masing berbeda dalam sistem kerja dan hasil dari mesin produksi yang digunakan. Adapun mesin dan peralatan yang

digunakan PT. Wijaya Karya Beton PPB Sumut dalam kegiatan produksi tiang pancang adalah sebagai berikut:

Tabel 2.5. Mesin Produksi

No Nama Mesin

Kegunaan

Merek / kapasitas / tegangan / daya / Cos ¢ / putaran / buatan / tahun / jumlah mesin

Spare part

1 Mixer Batching Plant

untuk mencampur atau mengaduk pasir,

koral/split, semen dan air dengan zat additive selama 80 detik sehingga homogen.

Tatchi TSM 15 / 1,5

m3

Box transmisi, timing belt, motor mixer, twin shapt, bearing & rumah bearing, air control, air cylinder. / 380 V / 37KW /

0,9 / 1477 rpm / Malaysia / 2004 / 2 unit

2 Pan Mixer untuk proses pengadukan air, pasir, koral/split, semen, dan zat additive hingga homogen.

Seam S92 / 0,5 m3 Box transmisi, timing belt, motor mixer, sophel, air control, air cylinder, bearing & rumah bearing. / 380 V / 18 KW / 0,9 / 1470 rpm / Italy / 1992 / 2 unit 3 Motor Bucket Material

untuk menarik bucket material ke dalam tanki mixer dengan sling

Electro Adda / 5 ton / 380 V / 7,5 KW / 0,81 / 1440 rpm / Italy / 1997 / 1997 / 4 unit

Magnet brake, motor bucket, wire rope, box transmisi

4 Motor screw semen

untuk mendistribusikan semen dari silo ke timbangan sebelum dimasukkan ketanki mixer. MEZ / 200 kg/min / 380 V / 5,5 KW / 0,81 / 1455 rpm / Italy / 1999 / 5 unit

Gear box, box transmisi

5 Submersib le pump

untuk mendistribusikan air dari sumur bor ke tower air Grundfos / 120 m3 /hr / 380 V / 7,5 KW / 0,81 / 3000 rpm / German / 2004 / 3 unit - 6 Pompa Air untuk mendistribusikan air dari bak ke timbangan dan dicampurkan

kedalam tanki air sebelum dimasukkan ke tanki mixer Groundfos / 30 m3 /hr / 380 V / 2,5 KW / 0,81 / 2800 rpm / German / 2006 / 8 unit

(Lanjutan) 7 Motor

hopper suplay

untuk mensuplay cor kehopper distribusi

Chenta / 0,6 m3 / 380 V / 7,5 KW / 0,81 / 1445 rpm / Taiwan /

2004 / 1 unit

Box transmisi, V belt, motor hopper, roda travelling, gear box

8 Steam Boiler

Steam Boiler

Untuk mendapatkan uap panas pada proses perawatan uap (Steam

Curing).

Untuk mendapatkan uap panas pada proses perawatan uap (Steam

Curing). Ta Cheng Enterprise Co. Ltd / KB 602 / 1,8 ton /hr / 380 V / 4,6 KW / 0,81 / Taipei Hsien Taiwan / 1990 / 1 unit MMI Boiler 2000 PEL/1050 / 3,2 ton/hr / 380 V / 7,5 KW / 0,84 / Italy / 2003 / 2003 / 1 unit

Pressurre gauge, box transmisi, selonoid valve, selonoid coil

Pressurre gauge, box transmisi, selonoid valve, selonoid coil

9 Gear Motor Hopper Untuk menggerakkan motor hopper. Teco / 0,6 m3 / 380 V / 5,5 KW / 0,84 / 1450 rpm / Singapur / 1992 / 6 unit

Gear box, sproket, chain, box transmisi

10 Gear Motor Trolly Untuk menggerakkan motor trolly. Teco / 7,5 ton / 380 V / 7,5 KW / 0,84 / 1450 rpm / Singapur / 1992 / 10 unit

Gear box, sproket, chain, sling, pulley, box transmisi

11 Motor Spinning dan panel

Untuk memutar roll spinning agar adukan beton didalam cetakan menjadi padat.

Centricon / 460 V / 120 KW / 0,84 / 2000 rpm / German / 2005 / 3 unit

Box transmisi, rubber join, V belt, saringan udara, pulley

12 Mesin Tes Tekan Kubus

Mesin yang digunakan untuk pengujian kekuatan beton.

Controls / 3000 kN(kilo Newton) / 230 V / 0,75 KW / 0,9 / 1435 rpm / Italy / 2004 / 1 unit

Selang hidrolik, cran, indicator digital

13 Motor Hoist

Untuk mengangkat hoist craine dengan sling dan rantai

Demag / 8 ton / 380 V / 7,1 KW / 0,85 / 1500 rpm / German / 1998 / 16 unit

Wire rope, sling, rol spider, kampas brake, gear box, box

(Lanjutan) 14 Crain Hoist Untuk memindahkan cetakan dengan menggunakan rantai Demag / 2 ton / 380 V / 5 KW / 0,85 / 1500 rpm / German / 1985 / 6 unit

Wire rope, sling, rol spider, kampas brake, gear box, box

transmisi 15 Compress

or Screw

Untuk mendapatkan kekuatan angin didalam pengoperasian.

Air Man SAS 22S-58 / 18 bar / 380 V / 22,3 KW / 0,85 / 1500 rpm / Jepang / 2006 / 1 unit / V belt, oli compressor, saringan udara, pressurre switch 16 Compress or Piston Untuk mendapatkan kekuatan angin didalam pengoperasian

Ingersoll-Rand / 12 bar / 380 V / 11,2 KW / 0,85 / 1000 rpm / Singapur / 1996 / 4 unit

V belt, filter udara, pressurre switch

17 Mesin Stressing

Untuk menegangkan PC Wire pada proses

penulangan Enerpac / 50 ton / 220 V / 1 HP / 0,94 / 1425 rpm / Amerika / 2006 / 4 unit Pressurre gauge, selang hidrolik, filter oli, valve

18 Softener Untuk menyaring air dari zat-zat yang dapat

merusak steam boiler

Taiwan Oya / 1,5 m3 / - Taiwan / 1995 / 2 unit

19 Genset dan Panel Induk

Untuk mendapatkan arus listrik pengganti bila arus dari PLN tiba-tiba

terputus

Cummins / 380 V / 750 KVA / 0,8 / 1500 rpm / German / 1995 / 1 unit

Filter oli, ACCU

20 Bridge Craine

Untuk mengangkat cetakan bawah dan end plate dari atas trolly ke tempat perakitan tulangan

Inti total crane / 2 x 8 ton / Indonesia / 1995 / 4 unit

-

21 Mesin Heading

Untuk membentuk kepala pada PC wire Parilla / 7/9 mm / 380 V / 380 V / 2,2 KW / 0,81 / 1420 rpm / Amerika / 1994 / 6 unit Ragum, hammer, selang hidrolik, valve

(Lanjutan) 22 Mesin

Spiral

Untuk membuat spiral sesuai dengan SSP Flander himmel / 380 V / 5,5 KW / 0,84 / 1500 rpm / Jepang / 1991 / 4 unit Gear, sproket 23 Mesin Vibrator

Untuk meratakan cor beton pada cetakan

MEZ / 380 V / 4 KW / 0,83 / 1440 rpm / Italy / 2006 / 4 unit Selang vibrator, pulley, V belt 24 Mesin Conveyor Untuk memindahkan split yang telah dicuci ke penampungan

TECO / 6 m3/hr / 380 V / 5,5 KW / 0,8 / 1450 rpm / Singapur / 1992 / 1 unit

Chain, sproket, gear box, motor conveyor, rol conveyor, kain konveyor

25 Motor pintu bucket

Untuk membuka dan menutup pintu bucket material TECO / 380 V / 2,2 KW / 0,8 / 1425 rpm / Singapur / 1997 / 1 unit Gear box 26 Mesin getar Untuk menggetarkan split TECO / 380 V / 11 KW / 0,8 / 1425 rpm / Singapur / 1997 / 1 unit

Saringan split, belt

27 Mesin Bar Cutter

Untuk memotong besi PC wire

TECO / 380 V / 1,5 KW / 0,85 / 1425 rpm / Singapur / 2002 / 4 unit

V belt, mata gunting

28 End Carriage Untuk menggerakkan portal Demag / 10 ton / 380 V / 1,2 KW / 0,82 / 2750 rpm / German / 2003 / 14 unit

Gear box, magnet brake, rol spider, as roda, roda end carriage

29 Scraper Untuk menarik material di bak

TECO / 380 V / 7,5 KW / 0,85 / 1450 rpm / Singapur / 2002 / 3 unit

Chaint, sproket, sling

2.7.2. Peralatan (Equipment)

Pada dasarnya PT. Wijaya Karya Beton PPB Sumut untuk membantu kelancaran lintasan produksi demi tercapainya waktu yang diinginkan sesuai dengan pesanan yang dibutuhkan oleh setiap konsumen digunakan alat angkut

Alat angkut trolly merupakan faktor yang sangat berpengaruh untuk tempat cetakan dalam melakukan proses produksi dan pengiriman produk jadi ke bagian stock yard, sebagai alat angkat/pemindah cetakan dalam setiap stasiun kerja digunakan craine hoist.

Disamping itu alat material handling yang digunakan adalah sebagai berikut :

Tabel 2.6. Peralatan (Equipment)

No Peralatan Fungsi

1 Trolly - Membawa cetakan ke bagian bukaan cetakan dan perakitan

- Tempat cetakan yang akan di cor.

- Membawa cetakan yang telah di cor ke bagian stressing, penutupan cetakan, dan dibawa ke bagian spinning.

- Membawa produk yang telah jadi ke stock yard

2 Silo Semen Tempat penyimpanan semen sementara

3 Tanki Additive Tempat zat additive yang akan didistribusikan kedalam mixer

4 Ember Plastik Sebagai tempat penampungan cor dan diambil sampelnya untuk dicetak di kotak kubus

5 Hopper Suplay Untuk memindahkan adukan beton dari molen ke hopper cor

6 Kotak Kubus Tempat untuk mengambil sampel beton yang akan di uji mutu dan kekuatannya di laboratorium 7 Tebeng cor Alat yang diletakkan diatas cetakan pada sebelah

kanan dan kiri untuk menahan cor an yang di supllay dari hopper

(Lanjutan)

8 Sendok semen Untuk meratakan coran semen sebelum ditutup 9 Kunci pas ring

simultan

Untuk mengencangkan dan melonggarkan baut pada ruth

10 Kunci L 24 mm

Untuk mengencangkan dan melonggarkan baut pengunci pada cetakan

11 Inpect tools Untuk mengendorkan baut dorong dan membuka seluruh baut pengikat pada cetakan.

12 Sapu cetakan Pada perakitan tulangan untuk membersihkan sisa-sisa hasil cetakan

13 Kuas cetakan Untuk merapikan seluruh cor sebelum melakukan penutupan cetakan

14 Alat perojok Untuk membersihkan sisa-sisa hasil cetakan

15 Kereta Sorong - Sebagai alat untuk mengangkut limbah ke bak limbah.

- Alat mengangkut cor an kebagian pembuatan sepatu beton

16 Scrap/cetok Sebagai alat untuk membersihkan sisa-sisa hasil cetakan yang melekat pada sisi cetakan

16 Sangkar Pengaman

Untuk tempat gulungan besi prategang

17 Mal cincin Untuk membentuk cincin sesuai type yang diizinkan

18 Rol spiral Untuk membentuk spiral sesuai type yang diizinkan 19 Mal PC wire Untuk menentukan panjang PC wire yang

diinginkan sesuai dengan type 20 Alat potong

besi

Untuk memotong spiral dan membentuk cincin PC wire secara manual

(Lanjutan) 21 Jembatan

Timbang

Untuk menimbang bahan baku yang masuk dari suplayer

22 Timbangan digital

Untuk menimbang bahan baku dan bahan penolong sesuai standar setiap pengadukan.

23 Bucket material

Untuk tempat menimbang material dan mendistribusikan ke mixer

24 Roll spinning Untuk memutar cetakan

25 Hopper cor Untuk memindahkan adukan beton dari molen ke cetakan

2.7.3. Utilitas

Utilitas adalah segala sesuatu yang digunakan agar proses yang terjadi dapat berjalan dengan efektif dan ekonomis guna mendapatkan hasil yang optimal. Sarana utilitas digunakan untuk meningkatkan mutu memelihara peralatan, menjaga keseimbangan dalam proses pengolahan disamping penggunaan pokoknya sebagai penggerak peralatan.

Untuk kelancaran kegiatan produksi, maka diperlukan unit pendukung seperti dibawah ini:

Tabel 2.7. Utilitas

No Peralatan Fungsi

1 Genset Pembangkit listrik/penghasil tenaga listrik pada pabrik dengan menggunakan bahan bakar minyak solar

2 Boiler Penghasil uap untuk didistribusikan ke bak steam

curing guna mempersingkat waktu pengerasan produk

3 WCT ( Water cooling tower )

Penampung air yang berasal dari sumur untuk kebutuhan produksi dan pabrik.

4 Air Process Unit Menghasilkan udara bertekanan yang melalui screw

(Lanjutan) 5 Transportasi

(Sarana Pengangkut) a. Satu unit forklift

b.Satu unit dum truck

c. Tiga unit wheel loader

d. Dua unit mobil pick up

Untuk memenuhi kebutuhan material alam dan material industri

Memindahkan bahan-bahan yang mempunyai volume besar dan berat seperti buttem tiang pancang, drum

additive dan Besi untuk produk bantalan rel kereta api

serta membawanya dekat lantai produksi.

Memindahkan material alam seperti pasir, split dari tempat penumpukan material dan memindahkan limbah pabrik ke sentral penumpukan.

Memindahkan material alam seperti pasir, split keatas

dum truck dan memindakan limbah keatas dum truck.

Memindahkan buttem tiang pancang dan menarik grobak yang berisi tulangan dari work shop tulangan kedekat lantai produksi

6 Work shop cetakan Untuk merawat dan memperbaiki cetakan sehingga menghasilkan cetakan yang bermutu

7 Bak steam curing Untuk proses penguapan dan mempercepat pembukaan produk yang dihasilkan.