BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Gold Coin Medan-Mill Indonesia adalah bagian dari Gold Coin Group

yang merupakan anggota dari Zuelling Group yang ada di Swiss. Perusahaan

Zuellig Group merupakan pelopor pabrik pakan ternak di Asia Tenggara, dengan

nama Gold Coin Group sebagai perusahaan induk yang berada di Swiss yang

berdiri pada tahun 1953. Saat ini Gold Coin Group telah tersebar di Singapura,

Malaysia, Thailand, Vietnam, Pilipina, Cina, Srilanka, Laos dan India.

Di Indonesia diberi nama PT. Gold Coin Indonesia, dan PT. Gold Coin

Indonesia-Medan Mill merupakan salah satu cabang yang bertempat di Medan,

Sumatera Utara. Lahirnya PT. Gold Coin dilatar belakangi oleh adanya peluang

pasar yang semakin terbuka untuk melakukan usaha produksi pakan.

Perusahaan PT. Gold Coin- Medan Mill dibangun dalam 3 tahap, yaitu:

1. Pembangunan Proyek dimulai pada Januari 1981

2. Produksi Koperasi Percobaan pada Oktober 1981

3. Produksi Koperasi Komersil pada Desember 1981

Gold Coin Group memiliki teknologi muktahir yang didukung oleh tenaga

ahli yang berpengalaman dalam memproduksi pakan ternak yang berkualitas

tinggi dan stabil. Dalam perkembangannya Gold Coin Group senantiasa didukung

Tenaga teknis tersebut membantu peternak secara profesional dalam teori dan

praktek dalam pengembangan hewan ternak.

Produk yang dihasilkan oleh PT. Gold Coin Indonesia – Medan Mill dari

tahun ke tahun mengalami peningkatan yang cukup signifikan. Kemudian karena

pengaruh krisis moneter, produksi pakan pada tahun 1998 menurun hal ini

disebabkan karena tingginya harga bahan baku dan rendahnya permintaan. Seiring

dengan pulihnya perekonomian nasional maka volume penjualan juga meningkat.

Program jangka panjang Gold Coin Indonesia – Medan Mill adalah

meningkatkan volume penjualan dengan melaksanakan diversifikasi produk,

penambahan fasilitas produksi, tenaga kerja yang terlatih dan laboratorium yang

modern serta melakukan aktivitas benchmarking sehingga kualitas pakan ternak

tetap tinggi dan terjaga. Sebagai komitmen terhadapa kualitas produksi maka pada

bulan Januari 2009 perusahaan ini mendapatkan Sertifikat ISO 20000 : 2005.

2.2. Ruang Lingkup Bidang Usaha

Gold Coin Group bergerak dalam usaha produksi pakan ternak di wilayah

Asia Pasifik. PT. Gold Coin Indonesia-Medan menghasilkan 300.000 ton pakan

ternak sebagai produk utama dan pakan khusus setiap tahunnya. Adapun pakan

ternak sebagai produk utama terdiri dari pakan unggas, sapi, dan kambing.

2.3. Organisasi dan Manajemen Perusahaan 2.3.1. Struktur Organisasi

Struktur organisasi PT. Gold Coin Indoenesia berbentuk gabungan lini

dan fungsional. Hubungan lini karena pembagian tugas dilakukan dalam

bidang atau area pekerjaan pada perusahaan. Selain itu perusahaan ini juga

mengaplikasikan struktur organisasi berbentuk fungsional, yang berarti

pembagian tugas juga dilakukan berdasarkan fungsi-fungsi yang membentuk

hubungan fungsional. Bentuk hubungan tersebut dapat dilihat pada Gambar

Deputy General Manager Branch manager Secretary Factory Manager Production Supervisor Control Room Feed Additive Dumping Sacking Off Pellet Operator Maintenance Supervisor Mechanical Electrical Boiler Stock Supervisor Prod. Admin Store Keeper Receiving Delivery Security Temporary Sweeper Truck Transportation Sweeper Operator Forklift Weight Bridge Operator DO Admin. GL&Tax Personal Officer Temporary Cleaning Service Gardener Driver Mesenger Operator telepon/ resepsionis Sales Manager Purc. Executive Mill Controller

Exe. Staff Acc. Payble Admin. Credit Controller Sales Admin. QAO Chemist Technical Service Prod. Planning Inv. Control Fungsional Lini

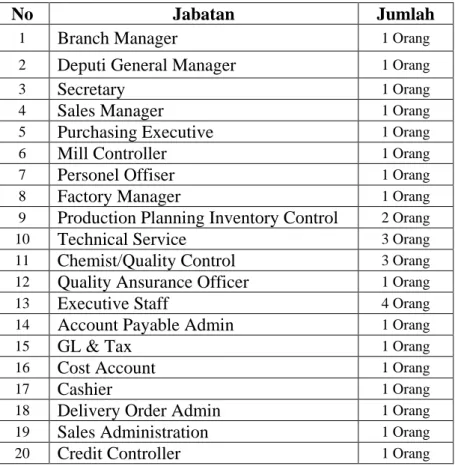

2.3.2. Jumlah Tenaga Kerja dan Jam Kerja 2.3.2.1. Jumlah Tenaga kerja

PT. Gold Coin Indonesia-Medan Mill saat ini memiliki 106 tenaga kerja

yang dikelompokkan ke dalam tingkat yang sesuai dengan pendidikannya yaitu S1

ke atas, D III, SMU ke bawah.

Untuk tenaga kerja dengan tingkat pendidikan SMU ke bawah dibagi

menjadi MWK (Monthly Worker) dan DWK (Daily Worker). PT. Gold Coin

Indonesia-Medan Mill juga mengadakan kontrak kerja dan kontrak kerja ini

bersifat sementara. Kontrak kerja tersebut disesuaikan dengan permintaan

departemen masing-masing dan jenis pekerjaan yang akan dikerjakan. Jumlah

keseluruhan tenaga kerja adalah 106 orang yang dapat dilihat pada tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PT. Gold Coin Indonesia-Medan Mill

No Jabatan Jumlah

1 Branch Manager 1 Orang

2 Deputi General Manager 1 Orang

3 Secretary 1 Orang

4 Sales Manager 1 Orang

5 Purchasing Executive 1 Orang

6 Mill Controller 1 Orang

7 Personel Offiser 1 Orang

8 Factory Manager 1 Orang

9 Production Planning Inventory Control 2 Orang

10 Technical Service 3 Orang

11 Chemist/Quality Control 3 Orang

12 Quality Ansurance Officer 1 Orang

13 Executive Staff 4 Orang

14 Account Payable Admin 1 Orang

15 GL & Tax 1 Orang

16 Cost Account 1 Orang

17 Cashier 1 Orang

18 Delivery Order Admin 1 Orang

19 Sales Administration 1 Orang

Tabel 2.1. Jumlah Tenaga Kerja PT. Gold Coin Indonesia-Medan Mill (Lanjutan)

No Jabatan Jumlah

21 Security Coordinator 1 Orang

22 Members of Security 6 Orang

23 Operator 1 Orang

24 Messenger 1 Orang

25 Driver 2 Orang

26 Temporary Cleaning Service 2 Orang

27 Temporary Gardener 1 Orang

28 Stock Supevisor 1 Orang

29 Production Supervisor 2 Orang

30 Maintenance Supervisor 1 Orang

31 Production Administration 2 Orang

32 Store Keeper 1 Orang

33 Receiving 3 Orang

33 Delivery 1 Orang

34 Weight Bridge 1 Orang

35 Forklift Operator 4 Orang

36 Sweeper 1 Orang

37 Bird Feed Stock 1 Orang

38 Truck Transfortation 2 Orang

39 Temporary Sweeper 3 Orang

40 Controll Room 3 Orang

41 Feed Additive 3 Orang

42 Dumping 2 Orang

43 Hand Dumping 2 Orang

44 Mixer 2 Orang

45 Sacking Off 2 Orang

46 Pellet Operator 2 Orang

47 Temporary Sweeper 2 Orang

48 Temporary Sacking Off 8 Orang

49 Temporary Dumping 5 Orang

50 Mechanical 1 Orang

51 Electrical 2 Orang

52 Stock Keeper 1 Orang

53 Boiler 2 Orang

54 Generator Maintence 1 Orang

55 Lab. Asisstant 2 Orang

56 Asistant QAO 1 Orang

Total 106 Orang

2.3.2.2. Jam Kerja

PT. Gold Coin Indonesia-Medan Mill beroperasi secara kontinu selama 16

jam/hari. Tenaga kerja secara umum bekerja 40 jam/minggu.

Waktu kerja bagi karyawan PT. Gold Coin Indonesia - Medan Mill dapat

dikelompokkan menjadi dua shift, yaitu:

1. Waktu Kerja Shift I

a. Senin-Jumat : Pukul 08.00-17.00 WIB

b. Sabtu & Minggu : Libur

2. Waktu Kerja Shift II

a. Senin-Jumat : Pukul 17.00-01.00 WIB

b. Sabtu & Minggu : Libur

2.3.3. Sistem Pengupahan dan Fasilitas lainnya 2.3.3.1. Sistem Pengupahan

PT. Gold Coin Indonesia-Medan Mill memberikan gaji/upah karyawan

diatas Upah Minimum Regional (UMR) sesuai dengan peraturan pemerintah.

Pada PT. Gold Coin Indoneia-Medan Mill terdapat 80 orang pekerja tetap dan 23

orang pekerja kontrak. Pemberian upah pada setiap pekerja kontrak dilakukan

dengan sistem borongan. Jumlah upah yang diterima dihitung berdasarkan beban

kerja yang dilakukan dalam hitungan ton bahan baku yang dibeli dan barang jadi

yang diproduksi. Sistem borongan ini ditetapkan bukan dalam pekerja inti, dengan

kata lain hanya pada bongkar muat. Sistem pengupahan pada PT. Gold Coin

1. Pekerja dapat menerima langsung seluruh upah selama satu bulan bekerja

secara langsung (dalam sekali pembayaran).

2. Pekerja dapat menerima seluruh upah selama satu bulan kerja dalam dua

tahap pembayaran, yaitu pada minggu ke dua dalam setiap bulannya,

pekerja dapat menerima setengah dari upah pokok ditambah dengan

overtime dan dikurangi dengan pajak penghasilan.

2.3.3.2. Fasilitas-Fasilitas dari Perusahaan

PT. Gold Coin Indoneia-Medan Mill adalah perusahaan yang

memperhatikan norma keselamatan kerja dan kesejahteraan karyawan. Untuk

memperoleh sumber daya manusia yang berkualitas dan memiliki kinerja yang

tinggi, PT. Gold Coin Indonesia-Medan Mill menyediakan fasilitas-fasilitas yang

dibutuhkan oleh segenap karyawan sebagai berikut:

1. Pemberian upah ditetapkan setelah melihat jam kerja, hari kerja, kerja lembur,

dan golongan.

2. Pemberian tunjangan hari raya, bonus tahunan, dan tujangan uang makan.

3. Mendaftarkan pekerja ke JAMSOSTEK dan asuransi lainnya.

4. Bekerja sama dengan rumah sakit tertentu untuk pelayanan kesehatan

karyawan.

5. Adanya acara tahunan bersama seluruh karyawan beserta keluarga karyawan

PT. Gold Coin Indoneia-Medan Mill.

2.4. Proses Produksi

Proses produksi adalah upaya untuk menciptakan atau menambah nilai

suatu barang atau jasa dengan menggunakan sumber-sumber yang ada yaitu bahan

baku, tenaga kerja, mesin, metode dan juga materi.

Pada Pabrik PT. Gold Coin Indonesia-Medan Mill, jenis proses

produksinya adalah tipe batch production, dimana proses produksi dilakukan

berdasarkan keinginan dan kebutuhan konsumen dengan volume produksi dan laju

produksi yang tinggi.

2.4.1. Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam proses

produksi dengan komposisi persentase yang tinggi dan merupakan bahan yang

membentuk bagian integral dari suatu produk jadi. Bahan baku yang digunakan

adalah:

1. Jagung

Jagung merupakan sumber energi yang baik karena mengandung zat

karbohidrat dengan persentase yang tinggi dan zat protein. Jenis jagung yang

digunakan pada PT. Gold Coin Indonesia-Medan Mill dibedakan atas jagung

lokal dan juga jagung impor.

2. Dedak

Dedak yang digunakan dibedakan atas dua jenis yaitu dedak padi dan dedak

gandum. Dedak beras dibedakan atas dua jenis yaitu dedak halus dan dedak

penyosohan beras. Sedangkan dedak kasar merupakan hasil hancuran padi.

Pada dedak gandum yang digunakan adalah whaet pollard, yaitu dedak yang

berasal dari kulit ari gandum.

3. Bungkil Kacang Kedelai

Disebut juga Soya Bean Meal (SBM). Sekitar 50% protein untuk pakan

unggas berasal dari bungkil keledai. Pemakaian untuk ayam pedaging berkisar

antara 15%-30%, sedangkan untuk ayam petelur 10%-25%. Selain

mengandung nilai protein yang tinggi, didalam SBM terkandung asam amino

lisin, yaitu asam amino yang paling essensial diantara asam-asam amino yang

lainnya.

4. Tepung Ikan

Tepung ikan merupakan hasil dari pengolahan ikan yang diolah menjadi

tepung. Kandungan tepung ikan meliputi protein, lemak dan juga kalsium.

5. Tepung Daging dan Tulang

Disebut juga Meat Bone Meal (MBM). MBM merupakan hasil pengolahan

dari daging yang diolah menjadi tepung. MBM ini mengandung protein,

lemak dan juga kalsium.

6. Kopra

Kopra digunakan sebagai bahan baku dalam pembuatan pakan ternak karena

mengandung persentase serat yang tinggi.

7. Minyak Sawit (CPO)

CPO merupakan bahan yang penting karena memiliki nilai biologis yang

8. Ampas Sawit

Disebut juga Palm Kernel. Ampas sawit ini mengandung nilai protein dan

lemak yang tinggi yang sangat diperlukan dalam pembuatan pakan ternak.

2.4.2. Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan guna menyelesaikan suatu

produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat

mempengaruhi kualitas produk. Adapun bahan tambahan yang digunakan adalah:

a) Bahan liquid : rhodimet (sebagai pembentukan adonan)

b) Zat additive : tapioca (menambah rasa)

c) Minyak nabati : palm oil (sumber protein dan pemberi warna)

d) Vitamin : finase (sumber protein dan pemberi warna)

e) Garam dan mineral : sodium (sumber mineral sodium)

2.4.3. Bahan Penolong

Bahan penolong adalah bahan yang tidak tampak dalam produk jadi tetapi

hanya menolong proses produksi agar berjalan dengan lancar dan digunakan

sebagai pelengkap produk saja. Adapun bahan penolong yang digunakan adalah:

a) Air

b) Karung plastik sebagai bahan pembungkus produk

c) Bahan bakar solar dan minyak pelumas

d) Benang jahit

2.4.4. Uraian Proses

Adapun tahapan proses pembuatan pakan ternak di PT. Gold Coin

Indonesia-Medan Mill yaitu:

1. Penuangan (Intake)

Bahan yang dituangkan adalah bahan baku. Terdapat tiga buah intake, yaitu

intake untuk bahan baku jagung dan intake I dan intake II untuk bahan baku

selain jagung. Bahan baku ini akan di bawa ke tempat penyaringan dengan

menggunakan chain conveyor dan bucket elevator.

2. Penyaringan (Screening)

Bahan baku akan melewati suatu sistem magnet dimana kotoran-kotoran besi

dan logam yang tercampur dengan bahan baku akan terpisah. Selanjutnya

bahan baku akan disaring melalui drum shiever atau drum pengayak untuk

memisahkan bahan baku dari kotoran non-logam seperti kayu, plastik, dan

benda keras lainnya. Setelah melewati proses penyaringan, bahan baku selain

jagung akan dibawa ke bin raw material dengan menggunakan chain conveyor

dan bucket elevator.

3. Pengeringan

Jagung basah harus dikeringkan terlebih dahulu agar tidak mengalami

penurunan kualitas. Jagung kering memiliki kadar air normal yaitu sekitar

17%-25%. Oleh karena itu, jagung basah akan dibawa ke tempat pengeringan

dengan chain conveyor dan bucket elevator lalu dikeringkan dengan

menggunakan dryer dengan cara menyemprotkan udara panas. Setelah jagung

dengan menggunakan chain conveyor dan bucket elevator. Di silo jagung

kering ini, jagung akan di-blower yaitu didinginkan agar jagung tidak panas

akibat bertumpuknya jagung-jagung. Selanjutnya dari silo jagung kering akan

dibawa ke bin raw material dengan menggunakan chain conveyor dan bucket

elevator.

4. Penimbangan (dosing)

Semua bahan baku telah menempati bin-bin sesuai dengan yang telah

ditentukan. Kemudian akan dilakukan penimbangan (dosing). Timbangan

terdapat dua buah yaitu timbangan I dan timbangan II. Sesuai dengan formula

yang telah ditetapkan bahan akan ditimbang untuk 1 batch sebanyak 3 ton.

Lalu dibawa ke bin hopper dengan menggunakan chain conveyor dan bucket

elevator.

5. Penggilingan

Bahan baku akan masuk ke dalam vibrator shifter untuk memisahkan bahan

baku dengan ukuran yang kasar, sedang dan halus. Bahan baku dengan ukuran

kasar dan sedang akan mengalami proses penggilingan terlebih dahulu

sebelum masuk ke dalam mesin mixer, sedangkan bahan baku halus dapat

langsung menuju mesin mixer.

Proses pengilingan dilakukan dengan dua buah mesin hammer mill yang

berkapasitas 22 ton/jam dan berputar dengan kecepatan 3000 rpm dengan daya

sebesar 132 kW. Bahan baku yang masuk akan mengalami proses pemukulan

dengan kecepatan tinggi sehingga bahan baku akan terpukul dan terlempar ke

penggiling ini dilengkapi dengan dust collector yang berfungsi membuang

udara panas hasil sampingan dari proses penggilingan. Udara panas hasil

pengilingan dihisap oleh blower malalui dust filter sehingga udara panas

yang bersih di buang ke udara, sedangkan debu yang tersaring jatuh ke hopper

penampung. Pada proses ini, blower berfungsi untuk mempercepat proses

penggilingan sehingga bahan yang halus akan cepat tersaring dan bahan yang

kasar akan cepat terpukul oleh pisau-pisau. Hasil pengilingan disimpan

terlebih dahulu di hammer mill pack sebelum masuk ke proses selanjutnya.

6. Pencampuran (mixing)

Bahan baku dari hammer mill pack akan dicampur hingga rata di mixer. Pada

saat proses mixing ini bahan tambahan cair berupa CPO, rhodimet dan choline

Cl, zat aditif, garam, mineral dan vitamin dicampur dengan bahan baku. Mesin mixer yang digunakan berkecepatan 22 rpm dan kapasitas 4 ton/jam dengan

daya 30 kW. Mesin ini terdiri dari pisau-pisau pengaduk yang berputar pada

sumbunya. Lama pencampuran dapat diatur dengan alat pengontrol dari ruang

panel. Jika produk yang diinginkan dalam bentuk mash (tepung), hasil

pencampuran dari mesin mixer akan dibawa ke bin finished product. Untuk

produk berbentuk pellet, bahan hasil campuran akan melalui proses peletizing

sedangkan untuk produk berbentuk crumble akan melalui proses peletizing

dan crumbling.

7. Pembutiran (Peletizing)

Bahan terlebih dahulu dipanaskan dengan steam berasal dari boiler. Steam

menjadi lebih mudah. Setelah itu dilakukan proses penekanan/press. Proses

pemeletan dilakukan dengan mesin press yang terdiri dari ring die press yang

mempunyai lubang-lubang dengan ukuran tertentu, dimana die ring berputar

dengan kecepatan 1500 rpm dan kapasitas 15 ton/jam dengan daya 200 kW,

pada bagian tengahnya terdapat 2 buah rol yang berputar searah dengan

putaran die ring press dengan kecepatan yang sama dan saling menekan.

Dengan demikian bahan campuran yang masuk akan berputar dan ditekan

keluar melalui lubang-lubang yang terdapat pada ring die press, di luar ring

die press terdapat pisau yang akan memotong hasil pellet, sehingga ukuran

sesuai dengan yang diinginkan. Setelah itu butiran bentuk pellet dibawa ke

mesin cooler untuk didinginkan sampai temperatur udara luar (280C). Hasil

dari mesin cooler ini akan dibawa ke bin finished product jika produk yang

diinginkan dalam bentuk pellet. Namun jika produk yang diinginkan dalam

bentuk crumble, maka hasil dari mesin cooler ini akan dibawa ke mesin

crumble.

8. Proses Pembentukan Crumble

Bentuk crumble adalah butiran pellet dipotong-potong menjadi ukuran yang

lebih kecil sesuai dengan yang diinginkan dengan menggunakan mesin

crumble yang berputar dengan kecepatan 22 rpm dan daya 1,5 kW. Setelah

proses crumble selesai, bahan dibawa dengan menggunakan chain conveyor

dan bucket elevator ke vibrator untuk disaring kembali. Hasil pengayakan

9. Pengepakan (Sacking Off)

Produk jadi tersebut akan dicurahkan ke karung plastik ataupun karung kertas

dengan belt conveyor dan proses tersebut berlangsung secara otomatis dan

dilanjutkan dengan penimbangan berat neto produk yang diinginkan, yaitu 50

kg/karung. Setelah itu karung dijahit dengan sewing machine dan diangkut ke

gudang produk jadi dengan alat angkut forklift. Produk jadi berupa mash,

pellet, crumble dan konsentrat akan dibawa ke proses sacking off.

2.4.5. Mesin dan Peralatan

Mesin dan peralatan merupakan jenis peralatan produksi. Secara umum

mesin didefinisikan sebagai peralatan yang memerlukan tenaga penggerak

(power), sedangkan peralatan atau equipment didefinisikan sebagai peralatan yang

tidak memerlukan tenaga penggerak (power).

2.4.5.1. Mesin Produksi

Adapun mesin produksi yang digunakan di PT. Gold Coin

Indonesia-Medan Mill adalah:

a) Chain Conveyor

Fungsi : Mengangkut raw material ke bucket elevator

Jumlah : 10 unit

Tipe : VM 700

Daya Motor : 7,5 KW

Putaran : 28 rpm

b) Elevator

Fungsi : Mengangkut raw material ke tempat yang lebih tinggi

Jumlah : 10 unit Tipe : 250 LG Daya Motor : 3 KW Putaran : 85 rpm Panjang : 8110 mm Kapasitas : 50 ton/jam c) Screw Conveyor

Fungsi : Mengangkut material dari satu proses ke proses lainnya

Jumlah : 10 unit Tipe : 250 LG Daya Motor : 212 KW Putaran : 1500 rpm Panjang : 8550 mm Kapasitas : 18,75 ton/jam d) Vibrator Shifter

Fungsi : Menyaring material yang halus dan kasar

Jumlah : 2 unit

Tipe : E-534 Mugensen

Daya Motor : 3,4 KW/380 V

e) Hammer Mill

Fungsi : Menggiling atau menghaluskan bahan baku yang kasar

Jumlah : 2 unit Tipe : 700-2D Daya Motor : 132 KW Putaran : 3000 rpm Kapasitas : 22 ton/jam f) Mixer Mess

Fungsi : Mencampur bahan

Jumlah : 1 unit

Tipe : Rebound

Daya Motor : 150 KW

Putaran : 50 rpm

Kapasitas : 10 ton/jam

g) Mixer Pelet & Crumble

Fungai : Mencampur Bahan

Jumlah : 1 unit

Tipe : Rebound

Daya Motor : 250 KW

Putaran : 50 rpm

h) Mixer Conditioner

Fungsi : Menghomogenisasikan bahan

Jumlah : 2 unit

Merek : Van Arsen

Daya Motor : 11 KW

Putaran : 1500rpm

i) Pellet Mill

Fungsi : Menghasilkan pakan bentuk pellet

Jumlah : 1 unit

Tipe : C 750/250

Daya Motor : 200 KW/380 V

Putaran : 1500rpm

j) Cooler

Fungsi : Mendinginkan pakan dari mesin pellet

Jumlah : 1 unit

Tipe : TK 2600/1900

Daya Motor : 30 KW (hidrolic pump)

Putaran : 22 rpm

Kapasitas : 22 ton/jam

k) Crumble

Fungsi : Membentuk crumble

Jumlah : 2 unit

Daya Motor : 1,5 KW

Putaran : 22 rpm

Kapasitas : 15 ton/jam

l) Blower

Fungsi : Menarik udara panas dari dalam Hammer Mill sekaligus

mempercepat turunnya material

Jumlah : 2 unit

Merek : Van Arsen

Daya Motor : 7,5 KW

Putaran : 3000 rpm

m) Sewing Machine

Fungsi : Menjahit karung pakan sebagai produk akhir

Jumlah : 3 unit

Tipe : Model 90/100

Merek : Fischbein

2.4.5.2. Peralatan

Peralatan yang digunakan dalam proses produksi adalah :

a) Buffer Bin

Fungsi : Sebagai tangki penyimpanan sementara

Jumlah : 1 unit

b) Dryer

Fungsi : Mengurangi kadar air sampai 15%

Jumlah : 1 unit

Merek : GSI

Tipe : Horizontal

Suhu : 200 derajat F- 250 derajat F

Kapasitas : 10 ton/jam

c) Drum Shiever

Fungsi : Menyaring palstik dan bahan yang dapat menghambat

raw material yang melewati conveyor dan elevator

Jumlah : 3 unit

Merek : Van Arsen

Tipe : TZ 700x2300

Daya Motor : 2,2 KW

d) Cyclon

Fungsi : Sebagai pemisah partikel-partikel halus

Jumlah : 1 unit

Merek : Van Arsen

e) Magnet

Fungsi : Menarik logam yang masuk bersama bahan baku

Jumlah : 3 unit

Merek : Van Arsen

Tipe : PM 3

f) Dust Collector

Fungsi : Menyaring bahan agar material yang digiling tidak

terbuang ke udara

Jumlah : 2 unit

Merek : Van Arsen

Tipe : CAE 215

g) Air Lock

Fungsi : Mencegah kebocoran udara sekaligus menarik bahan yang

terdapat dalam 1 cyclon

Jumlah : 1 unit

Merek : Van Arsen

Tipe : HT 250

h) Dosing Weigher

Fungsi : Alat penimbang bahan baku dan produk jadi

Jumlah : 2 unit

Merek : Van Arsen

i) Slide Gate

Fungsi : Membatasi material yang digunakan

Jumlah : 35 unit

j) Intake Jagung

Fungsi : Tempat penuangan bahan baku jagung

Jumlah : 1 unit

k) Intake II

Fungsi : Tempat penuangan bahan baku berupa SBM, MBM.

Jumlah : 2 unit

l) Bin Penyimpanan

Fungsi : Tempat penyimpanan berupa rawa material yang akan

diproduksi

Jumlah : 24 unit

m) Bin Finish Product

Fungsi : Tempat penyimpanan produk jadi yang akan disacking