PERKEMBANGAN PERANGKAT PROSES PEMBUATAN

KERNEL UO2 UNTUK BAHAN BAKAR REAKTOR SUHU

TINGGI (Bagian I)

Hidayati

Pusat Teknologi Akselerator dan Proses Bahan – BATAN, Yogyakarta

ABSTRAK

PERKEMBANGAN PERANGKAT PROSES PEMBUATAN KERNEL UO2 UNTUK BAHAN BAKAR

REAKTOR SUHU TINGGI /RST (Bagian I). RST merupakan salah satu alternatif pilihan yang perlu

dipertimbangkan untuk pembangunan PLTN di Indonesia mengingat berbagai kelebihan yang dimiliki dibanding dengan jenis reaktor yang lainnya. Salah satu elemen bahan bakar RST yang telah banyak dikembangkan adalah berbentuk bola yang tersusun dari beberapa partikel berlapis dengan inti kernel UO2.

Tahapan proses pembuatan elemen bahan bakar bola untuk RST meliputi pembuatan kernel UO2, pelapisan,

pengepresan menjadi bola elemen bahan bakar serta uji irradiasi. Sedangkan tahapan proses pembuatan kernel UO2 meliputi pelarutan oksida uranium, pencampuran dan pembuatan larutan umpan, proses gelasi,

perendaman, pencucian, pengeringan, kalsinasi, reduksi dan sintering. Sesuai dengan Roadmap PTAPB tentang Bahan Bakar RST, tahun 2014 PTAPB diharapkan telah siap membuat elemen bahan bakar bentuk bola dalam matrik grafit. Untuk mendukung tujuan tersebut, sangat perlu segera mengevaluasi peralatan proses yang telah siap maupun yang harus diadakan segera serta disesuaikan dengan peralatan yang memadai untuk pembuatan elemen bahan bakar RST, sehingga nantinya diharapkan bisa diperoleh elemen bahan bakar yang memenuhi persyaratan sebagai elemen bahan bakar RST. Pada tahun 2009 ini dilakukan evaluasi dan dilaporkan mengenai perkembangan perangkat proses pembuatan kernel UO2 untuk bahan

bakar RST yang ada di lab TPBB-BKTPB-PTAPB BATAN Yogyakarta. Dalam laporan ini ditulis dan diuraikan kondisi perangkat proses pembuatan kernel UO2 yang telah dimiliki, sedang dibuat, dirancang

maupun rencana ke depan yang akan dilakukan. Bagian I yang diuraikan dalam makalah ini memuat perangkat proses pembuatan kernel UO2 yang meliputi perangkat proses penyiapan larutan umpan, proses

gelasi, pencucian dan perendaman, sedangkan bagian II di proseding lain memuat perangkat proses pengeringan, kalsinasi, reduksi dan sintering. Sebagai bahan pembanding, ditulis juga perangkat proses yang ada di negara-negara yang telah mengembangkan RST, sehingga lab TPBB bisa segera mengetahui peralatan proses yang memadai untuk segera disediakan maupun direhabilitasi peralatan-peralatan yang telah tua apabila lab TPBB akan mengembangkan pembuatan elemen bahan bakar RST. Walaupun hasil laporan ataupun dokumen hasil evaluasi ini sangat sederhana serta masih terdapat banyak kekurangan, semoga dapat digunakan sebagai acuan / pembanding untuk mengembangkan perangkat proses yang ada di laboratorium BKTPB – PTAPB – BATAN Yogyakarta terutama bila pembuatan kernel UO2

untuk bahan bakar RST akan dikembangkan di lab TPBB.

ABSTRACT

DEVELOPMENT OF THE PROCESS EQUIPMENTS FOR MAKING OF UO2 KERNEL FOR HIGH TEMPERATURE REACTOR (HTR) FUEL (Part I). HTR is an alternative option which

is necessary to be considered in the construction of NPP (Nuclear Power Plant) in Indonesia considering the various advantages compared with other type of reactors. One of the elements of HTR fuels has been considerably developed is a spherical shape composed of several coated particles with UO2 kernel as the core. The process stages of making particle fuel elements for HTR covering the manufacture of UO2 kernels, coating, molding into particle fuel elements, and irradiation test. While the manufacturing process stage of UO2 kernel includes dissolution of uranium oxide, mixing and making the feed solution, gelation process, aging, washing, drying, calcination, reduction and sintering. In accordance with the PTAPB Roadmap of HTR Fuel, in the year 2014 PTAPB is expected that it has been readily in preparing the spherical fuel elements in the matrix graphite. To support this goal, it is urgent to evaluate all the process equipments that have been prepared as well as they should be made available soon and all which should be made appropriate with the equipments used for manufacturing HTR fuel elements, and hopefully that the fuel elements gained will satisfy the quality of HTR fuel element. In the year 2009 , the development of process equipments for manufacturing UO2 kernels for HTR fuel element in lab TPBB - BKTPB - PTAPB BATAN Yogyakarta was evaluated and reported. In this written report, the condition of manufacturing process equipments of UO2 kernels which is available, under

contruction, designed or planned to be performed has been described. Part I described in this paper covers the process equipment for manufacturing of UO2 kernels that includes the preparation process of feed solution, the process of gelation, washing and aging, while part II in the other proceedings includes drying, calcination, reduction and sintering processes. As a reference, the processes equipments for HTR that has been developed in other countries are also reported, so lab TPBB should immediately know the appropriate processes equipments should be made available soon as well as the old equipment that should be rehabilitated immediately if we will develop the manufacture of fuel elements. Although the progress reports or the evaluation documents is very simple and many inadequacies are still there, it will be used as a reference for developing the available processes equipments in the laboratory of BKTPB - PTAPB - BATAN Yogyakarta, especially if the making of UO2 kernels for RST fuel elements will be developed in TPBB lab.

LATAR BELAKANG

aat ini Reaktor Suhu Tinggi (RST) telah banyak dibangun dan dimanfaatkan sebagai reaktor daya dan teknologinya terus dikembangkan di seluruh dunia mengingat berbagai kelebihan yang dimiliki dibandingkan dengan reaktor jenis yang lainnya(1,2,3). Selain menghasilkan listrik, RST juga menghasilkan panas yang dapat digunakan untuk proses industri kimia yang lain, misalnya untuk gasifikasi batubara, desalinasi air laut, produksi hidrogen dsb. (4,5,6), sehingga dengan berdirinya RST akan menarik kegiatan proses industri maupun kegiatan nuklir yang lain. Disamping itu adanya penolakan sebagian masyarakat terhadap berdirinya PLTN di Jepara, mendorong kita untuk berfikir agar dapat mendirikan PLTN jenis lain, yaitu RST yang telah mendapat dukungan dan merupakan harapan sebagian rakyat Kalimantan(7). Salah satu bahan bakar yang digunakan untuk RST adalah elemen bahan bakar berbentuk bola yang berisi kernel UO2 yang telah dilapisi PyC (Pyro Carbon) dan SiC (Silicon Carbide) atau ZrC (Zirconium Carbide) dalam matriks grafit(6,8,9).

Untuk mensukseskan program tersebut, perlu dikuasai pengetahuan mengenai pembuatan elemen bahan bakar RST, terutama elemen bahan bakar berbentuk bola, mulai dari pembuatan kernel UO2, proses pelapisan hingga fabrikasi elemen bahan bakar bentuk bola dalam matrik grafit.

Disamping itu, sesuai dengan Roadmap Pusat Teknologi Akselerator dan Proses Bahan / PTAPB - BATAN Yogyakarta tentang Bahan Bakar RST, tahun 2014 kita diharapkan telah siap membuat elemen bahan bakar bentuk bola dalam matrik grafit(10). Elemen bahan bakar yang akan dikembangkan di Bidang Kimia dan Teknologi Proses Bahan / BKTPB – PTAPB - BATAN adalah berbentuk bola dengan inti kernel UO2. Berbagai macam metode penelitian skala laboratorium telah dilakukan oleh beberapa peneliti serta berbagai variabel telah digunakan untuk mencari kondisi

terbaik proses agar diperoleh kernel yang memenuhi syarat sebagai bahan bakar RST(10-36). Pembuatan kernel UO2 di laboratorium Teknologi Proses Bahan Bakar / TPBB – BKTPB - PTAPB BATAN Yogyakarta saat ini difokuskan menggunakan metode gelasi eksternal(18). Optimalisasi metode belum semuanya tuntas, karena keterbatasan peralatan proses maupun analisis yang dimiliki.

Apabila pembuatan elemen bahan bakar RST akan dikembangkan, diperlukan beberapa perangkat proses maupun analisis yang memadai sehingga bisa diperoleh elemen bahan bakar yang memenuhi persyaratan sebagai inti elemen bahan bakar RST. Adapun beberapa perangkat proses yang diperlukan antara lain : perangkat proses pembuatan kernel UO2, perangkat proses pelapisan, perangkat proses pembentukan elemen bahan bakar bentuk bola dalam matrik grafit, serta perangkat proses untuk uji irradiasi. Untuk perangkat proses pembuatan kernel UO2 meliputi : perangkat proses pembuatan larutan umpan (proses pelarutan, ekstraksi + pembuatan sol), gelasi (kolom + alat tetes otomatik), perendaman dan pencucian, pengeringan, kalsinasi, reduksi serta perangkat proses sintering(6,37-39).

Beberapa peralatan proses maupun analisis yang dipunyai laboratorium TPBB kondisinya terbatas, namun berbagai upaya saat ini telah dan sedang dilakukan perancangan maupun pembuatan beberapa peralatan proses maupun analisis dengan perkembangan sesuai dengan ketersediaan dana(39). Oleh karena itu pada tahun 2009 ini dilakukan evaluasi mengenai perkembangan perangkat proses pembuatan kernel UO2 untuk bahan bakar reaktor suhu tinggi yang ada di lab TPBB-BKTPB-PTAPB, dibandingkan dengan perangkat proses yang ada di negara-negara yang telah mengembangkan RST, sehingga bisa segera mengetahui peralatan-peralatan proses yang memadai untuk segera disediakan maupun direhabilitasi peralatan-peralatan yang telah tua apabila lab TPBB akan mengembangkan elemen bahan bakar untuk RST. Walaupun hasil laporan

ataupun dokumen hasil evaluasi ini terdapat banyak kekurangan, semoga dapat digunakan sebagai acuan untuk mengembangkan perangkat proses yang ada di lab. TPBB - BKTPB – PTAPB – BATAN Yogyakarta terutama bila pembuatan kernel UO2 untuk bahan bakar RST akan dikembangkan di lab TPBB.

DASAR TEORI

Pembuatan Elemen Bahan Bakar RST dari bahan partikel berlapis TRISO (Triisotropic) bisa menggunakan bentuk blok prismatik atau pebble

bed. Elemen bahan bakar RST dengan desain blok

telah digunakan di USA, Jepang, Perancis dan India sedang desain pebble telah digunakan di Jerman, Rusia, Cina dan Afrika Selatan(3,6,38,40-43). Kedua bentuk tersebut digunakan dengan beberapa kelebihan dan kekurangan masing-masing dan mempunyai dasar inti yang sama yaitu berupa butiran kernel yang telah dilapis dengan lapisan PyC dan SiC seperti pada Gambar 1 di bawah ini.

Gambar 1. Bentuk partikel bahan bakar terlapis (a), elemen bahan bakar untuk HTGR bentuk bola (b) dan bentuk batang / tipe blok (c)(40).

Produksi kernel untuk elemen bahan bakar RST telah mulai dikembangkan sejak tahun 1960an di beberapa negara dan hingga saat ini mengalami perkembangan yang sangat pesat karena dipromotori oleh daya pikat konsepnya yaitu bebas polusi (clean energy) dan kemampuannya untuk aplikasi lain selain produksi listrik, seperti yang disebutkan di bab pendahuluan(6,9,40-44). Selain itu, teknologi kernel sangat menarik karena semua operasi berhubungan dengan cairan sehingga relatif bebas debu dan lebih sedikit langkah proses (bisa digunakan remote kontrol) bila dibandingkan dengan teknologi serbuk. Karakteristik tersebut memberikan safety yang lebih baik bagi personilnya, dan memungkinkan penggunaan personil lebih sedikit selama operasi pembuatan maupun pemeliharaan(38,47).

Percobaan awal pembuatan kernel di Lab TPBB – BKTPB – PTAPB - BATAN Yogyakarta dimulai pada tahun 1990an oleh Wardoyo(15), dkk. Pada tahun 2000 hingga saat ini beberapa peneliti

telah menekuni proses pembuatan kernel UO2 serta percobaan awal proses pelapisan PyC maupun SiC dengan proses batch skala laboratorium menggunakan peralatan yang ada(45,46). Pembuatan kernel UO2 telah dilakukan dengan metode gelasi internal maupun eksternal, namun mulai tahun 2009 difokuskan dan dipilih menggunakan metode gelasi eksternal(18). Pemilihan tersebut terutama berdasarkan kemudahan dan kesederhanaan prosesnya, lebih murah, limbah yang dihasilkan lebih sedikit dan lebih cocok untuk otomatisasi produksi(18,38,39).

Prinsip dasar dari proses pembuatan gel adalah berdasarkan pengendapan larutan uranil nitrat dengan ammonia(. Perbedaan pokok ketiga proses pembuatan gel dengan metode gelasi internal, eksternal maupun kombinasi (proses TGU /

Total Gelation process of Uranium) adalah dalam

hal sumber ammonia(18,47,48). Dalam proses gelasi eksternal / GSP (Gel Supported Precipitation), ammonia diperoleh dari larutan ammonium hidroksida dari medium gelasi saat umpan diteteskan ke dalam kolom gelasi. Proses GSP berdasarkan pada pembuatan larutan umpan uranil nitrat dengan penambahan polimer organik seperti PVA (Poli Vinil Alkohol) dan agen modifier misalnya THFA (Tetra Hidro Furfuryl Alkohol)(9). Larutan tersebut didispersikan menjadi tetesan melalui sebuah nozzle vibrasi. Tetesan bulat akan terbentuk karena adanya efek tegangan permukaan dari gas maupun larutan ammonia, kemudian terjadi pengerasan permukaan hingga bentuk bola terjadi. Reaksinya disempurnakan dengan perendaman dalam larutan ammonia. Proses selanjutnya adalah pencucian dalam ammonium hidroksida encer, kemudian dengan iso propanol / iso propil alkohol. Sesudah pengeringan, butiran dikalsinasi pada suhu 400-600oC dalam udara, kemudian direduksi dan disinter hingga menjadi kernel UO2 dalam atmosfer Ar/H2 pada suhu 1600o-1700oC(9,47).

Proses pembuatan kernel UO2 dengan proses gelasi eksternal telah banyak dilakukan di negara-negara yang mengembangkan proses pembuatan elemen bahan bakar HTR antara lain di lab GA (General Atomic) USA, lab Nuclear Fuel Industries Jepang, KFA Jüelich (KFA =

Kernforschungsanlage), NRC Yülich (NRC = Nuclear Research Centre ), HOBEG GmbH

(Hochtemperatur-Brennelement Gesellschaft

Gesellschaft mit beschränkter Haftung), dan

NUKEM GmbH (NUKEM = Nuklear-Chemie und

Metallur-gie) Jerman, lab Pengembangan bahan

bakar PBMR Afrika Selatan (PBMR = Pebble Bed

Modular Reactor), Lab pengembangan bahan bakar

HTGR KAERI Korea (KAERI = Korea Atomic

= Commissariat à l’Energie Atomique), lab CERCA dan AREVA (franz. Muttergesellschaft für z.B.

COGEMA und FRAMATOME ANP, Frankreich)

Roma(6,8,9,38,40,42,44,49). Perangkat proses yang digunakan selalu berkembang sesuai dengan minat, dana maupun tujuan, keberhasilan riset yang dilakukan serta terget produksi yang diharapkan. Dari skala laboratorium hingga skala produksi / pabrik dengan kapasitas hasil kernel dari < 200 g per minggu hingga beberapa ratus kg per jam. Peningkatan biasanya dilakukan secara bertahap misalnya dari 200 g / minggu, meningkat menjadi 1 kg/minggu, kemudian 5 kg / minggu, dst., karena pada umumnya adanya peningkatan menemui beberapa tantangan(38,40,47).

Perkembangan perangkat proses biasanya dimulai dari keberhasilan skala lab dari lab dingin (tanpa pengkayaan) hingga lab panas (Hot Lab), yang kemudian direview pengalaman masa lampau yang telah dilaksanakan, diikuti konstruksi skala

pilot plant baru berkembang menuju skala produksi.

Dalam makalah bagian I ini akan dijabarkan beberapa perangkat proses pembuatan kernel UO2 yang dimiliki lab yang telah mengembangkan elemen bahan bakar RST mulai dari pembuatan / persiapan larutan umpan hingga proses perendaman. Perangkat proses yang digunakan untuk pembuatan kernel UO2 meliputi seperangkat alat proses pembuatan larutan umpan (yang meliputi alat proses pelarutan dan pembuatan larutan umpan sol), alat proses gelasi, alat proses pencucian dan perendaman, alat proses pengeringan, kalsinasi, reduksi dan sintering.

Secara ringkas proses pembuatan kernel UO2 dengan proses gelasi eksternal ssebagai berikut : 1. Proses pembuatan larutan umpan sol.

Proses pembuatan larutan umpan dilakukan dengan pelarutan serbuk U3O8 atau UO3 dalam larutan asam nitrat untuk memperoleh larutan uranil nitrat defisien asam (ADUN = Acid

Deficient Uranyl Nitrate). Larutan uranil nitrat

yang diharapkan adalah larutan ADUN yang mempunyai komposisi UO2(NO3)1,5(OH)0,5. Larutan ini bisa diperoleh dengan pelarutan langsung seperti tersebut diatas dalam larutan HNO3 substoikhiometris pada suhu 60oC atau pelarutan pada suhu > 80oC diikuti penguapan kemudian netralisasi dengan larutan NH4OH(16,47,48).

Larutan umpan sol dibuat dengan mencampur-kan sejumlah aditif ke dalam larutan ADUN pada suhu 60-80oC. Aditif terutama berfungsi untuk pengatur viskositas, agen modifier maupun untuk penyesuai pH.

2. Proses gelasi.

Proses gelasi mulai terjadi pada saat tetesan jatuh melalui udara untuk mencapai bentuk bola sebagai akibat dari tegangan permukaan. Tetesan yang berbentuk bola lewat melalui atmosfer ammonia sehingga terjadi reaksi kimia pada permukaan tetesan. Uranium mengendap dalam lapisan terluar dari tetesan membentuk film pelindung sehingga bentuk bola dapat dipertahankan. Butiran yang terjadi dijaga dalam kolom agar terjadi reaksi pengendapan lebih lanjut antara NH4OH dalam medium gelasi dengan uranium yang ada dalam tetesan sehingga cukup kuat untuk diproses lebih lanjut. 3. Proses perendaman, pencucian dan pengeringan Proses perendaman dan pencucian terutama bertujuan untuk menyempurnakan reaksi pada proses pembentukan butiran serta pada tahap ini pertumbuhan kristal dalam butiran dimulai. Proses pengeringan terutama bertujuan untuk menghilangkan air, sisa bahan aditif maupun kelebihan zat yang mudah menguap.

4. Proses kalsinasi, reduksi dan sintering.

Proses ini terutama bertujuan untuk menghilang-kan air, sisa bahan aditif maupun kelebihan zat volatil yang belum hilang pada proses pengeringan (proses kalsinasi), menghasilkan perbandingan oksigen dengan logam sesuai dengan yang diinginkan (proses reduksi) serta untuk meyakinkan butiran oksida mempunyai kerapatan tinggi yang secara kimia dapat diterima untuk keperluan elemen bahan bakar reaktor (proses sintering). Hal-hal yang diamati selama proses-proses tersebut adalah eliminasi zat volatil, perubahan fase (mis. UO3 → U3O8 → UO2), pembentukan pori, pertumbuhan kristal, penyusunan kembali kristalit, serta densifikasi(47).

HASIL DAN PEMBAHASAN

1. Perkembangan perangkat proses pembuatan kernel UO2 (dari perangkat proses

pembuat-an larutpembuat-an umppembuat-an hingga proses perendam-an) di lab. TPBB-BKTPB.

Perangkat proses yang dimiliki hingga tahun 2008 kondisinya terbatas, namun mulai tahun 2009 ini perkembangan perangkat proses pembuatan kernel UO2 di lab TPBB-BKTPB sangat pesat yaitu dengan adanya perancangan, pembuatan serta instalasi seperangkat alat proses gelasi yang akan dilakukan dengan sistim kendali. Perangkat proses (dari perangkat proses

pembuatan larutan umpan hingga proses perendaman) yang dimiliki oleh lab TPBB-BKTPB-PTAPB-BATAN Yogyakarta saat ini adalah sebagai berikut :

Perangkat proses yang dimiliki hingga tahun 2009

a. Perangkat proses pembuatan larutan umpan. Perangkat proses pembuatan larutan umpan meliputi perangkat proses pelarutan, perangkat proses ekstraksi serta perangkat proses pembuatan larutan umpan sol. Adapun perangkat proses pelarutan dan alat proses ekstraksi menggunakan mixer settler yang telah dipunyai lab TPBB yang masa lalu telah digunakan untuk pemurnian uranium dengan beberapa penambahan spare part yang telah rusak seperti pada Gambar 2.a, 2.b dan 2.c. Saat ini juga telah dibuat alat proses pelarutan, pembuatan larutan umpan sol yang akan dilengkapi dengan sistim kendali seperti pada Gambar 3.b dan 3.c.,

Gambar 2. Seperangkat alat proses pelarutan U3O8 (a), alat proses ekstraksi menggunakan mixer settler yang dipunyai lab TPBB (b & c)(51). b. Perangkat proses gelasi (kolom + alat tetes

otomatik) lubang tunggal untuk proses bath skala lab. (Gambar 3.a) dan seperangkat alat proses pelarutan, proses pembuatan larutan umpan hingga proses gelasi (multitetes) yang dilengkapi dengan sistim kendali seperti pada Gambar 3.b & 3.c di bawah ini.

Gambar 3. Seperangkat alat proses gelasi (kolom + alat tetes otomatik lubang tunggal) untuk proses bath skala lab. (a) dan seperangkat alat proses pelarutan, pembuatan umpan hingga proses gelasi (multitetes) yang akan dilengkapi dengan sistim kendali (b & c)(51).

Adapun gel yang telah dihasilkan dari alat gelasi skala lab (alat pada Gambar 2.a.) adalah seperti yang ada pada Gambar 4.a. dan 4.b. di bawah ini.

Gambar 4. Gel dalam kolom gelasi (a) serta setelah proses perendaman & pencucian (b)(52). c. Perangkat proses perendaman dan pencucian.

Perangkat proses perendaman yang telah dipunyai saat ini dengan skala lab adalah sangat sederhana yaitu menggunakan gelas beker. Sedangkan perangkat proses pencuciannya menggunakan corong water-vacum dan kertas saring sebagai alat penyaring gel. Untuk perangkat proses perendaman gel skala lab juga telah dirancang dan dibuat oleh Bapak Ir. Sukarman Aminjoyo sebagai berikut :

Gambar 5. Perangkat proses pencucian dan perendaman(51).

Program/rencana ke depan yang akan dilaku-kan.

Sesuai dengan program jangka menengah lab TPBB-BKTPB-PTAPB tentang pembuatan kernel UO2, direncanakan akan dapat membuat / memproduksi 10.000 butir kernel untuk tahun 2012, dan 200.000 butir kernel untuk tahun 2014. Untuk mengimbangi program tersebut telah dipersiapkan beberapa perangkat proses yang akan disempurnakan antara lain penyempurnaan maupun uji coba perangkat proses dari proses pelarutan hingga proses perendaman. Perangkat proses gelasi yang telah dibuat adalah multi tetes dan menggunakan sistim kendali.

Perkembangan perangkat proses pembuatan kernel UO2 untuk bahan bakar RST.

Seperti yang telah ditulis dalam bab teori, perangkat proses untuk pembuatan kernel UO2 yang telah dikembangkan di negara yang telah mengembangkan pembuatan elemen bahan bakar RST, pada awalnya dimulai dari skala lab yang kecil, berkembang menjadi skala pilot plant menuju skala produksi.

Perangkat proses pembuatan larutan umpan sol. Salah satu diagram peralatan proses pelarutan untuk penyediaan larutan uranil nitrat defisien asam / ADUN (Acid Deficient Uranyl Nitrat) secara batch adalah sbb. :

Gambar 6. Diagram peralatan proses pelarutan secara batch untuk penyiapan larutan uranil nitrat defisien asam(48).

Penyediaan larutan yang defisien asam sebagai persiapan pembuatan larutan umpan sol bisa juga dilakukan dengan pelarutan dalam asam nitrat kemudian ekstraksi dengan mixer settler

menggunakan TBP-kerosin maupun senyawa amin seperti pada gambar 7.a. dan pemekatan larutan umpan menggunakan evaporator seperti pada gambar 7.b.

Gambar 7. Mixer settler untuk alat ekstraksi sebagai persiapan pembuatan umpan sol (a) & perangkat evaporator untuk pemekatan larutan umpan (b)(53).

Di laboratorium PBMR, untuk persiapan pelarutan digunakan peralatan laboratorium khusus, yaitu gelas beker, hot-plate / stirrer, dsb. Ketika keluaran laboratorium ditingkatkan, persiapan pelarutan masih dilakukan dengan peralatan laboratorium(38).

Untuk pembuatan larutan umpan sol, bisa dilakukan dengan penambahan larutan ammonia ke dalam larutan uranil nitrat (pengkondisian larutan uranil nitrat) sehingga diperlukan perangkat proses pencampuran dengan pemanasan atau dengan

penambahan larutan NH4OH atau gas NH3 serta diperlukan penambahan aditif sebagai penyesuai pH, viskositas dan bahan pengisi(47) sehingga diperlukan peralatan pengukur pH dan viskositas seperti pada gambar 8.

Gambar 8. Fasilitas proses pembuatan sol dengan metode gelasi eksternal(54).

Perangkat proses gelasi.

Alat proses gelasi terdiri dari seperangkat alat tetes dengan lubang tunggal (satu tetes) hingga lubang banyak (multi tetes) seperti pada gambar 9 dan kolom gelasi dengan bentuk dan rangkaian seperti pada gambar 10 di bawah ini.

Gambar 9. Alat tetes otomatik single tetes (a) dan

multi tetes (b s/d f)(38,55).

Gambar 10. Seperangkat alat untuk pembuatan gel dengan proses gelasi eksternal milik lab CEA (a), lab PBMR (b & c), lab GAIA (d), lab KAERI (e) & sebuah unit produksi besar milik lab BRACE GmbH (f)(9,38,55-57).

Beberapa laboratorium umumnya telah menguasai kemampuan scale up yang mendekati kenyataan seperti yang ada pada industri. Seperti pada gambar 10.f. adalah sebuah unit produksi microsphere yang mempunyai kapasitas umpan 100-1000 liter per jam dengan produksi 20-700 kg per jam tergantung pada kandungan logam oksida dalam umpan(55).

Fasilitas pabrik kernel GAIA terdiri dari sebuah kolom pencetak (casting) sol-gel, dilengkapi dengan sebuah nozzle vibrasi dan sebuah tungku pengeringan / kalsinasi yang mampu bekerja dengan atmosfer yang dikendalikan.

Beberapa teknik penetesan yang dilakukan untuk memperoleh butiran yang seragam selalu berkembang seperti pada gambar 11.a.(47) sebuah

nozzle tunggal untuk pembentukan tetesan dalam

gas dengan sistim getar, 11.b. & c adalah diagram teknik penetesan larutan umpan serta 11.d. adalah dispersi sol dengan sebuah kapiler vibrasi. Empat kapiler digetarkan pada frekwensi 90 Hz untuk membentuk tetesan dengan diameter 950 µm(53).

Gambar 11. Beberapa diagram teknik penetesan larutan umpan untuk memproduksi butiran(42,47,53,56).

Sistim nozzle yang bergetar dapat menghasilkan tetesan dengan diameter seragam secara terus-menerus karena diameter tetesan ditentukan oleh kombinasi dari kecepatan aliran larutan umpan dan frekwensi yang meliputi amplitudo dalam sistim yang bergetar seperti yang diungkapkan dalam persamaan sbb.(42) :

f

D

Q

.

6

.

3π

=

dimana :Q = laju alir larutan umpan D = diameter tetesan dan

f = frekwensi dari sistim nozle yang bergetar. Sebagai contoh perangkat proses gelasi / fasilitas sol-gel dalam glove box milik laboratorium BARC India, devisi kimia bahan bakar / FCD / Fuel

Chemistry Division (gambar 12.a) yang

dioperasikan penuh dengan sistim kontrol komputer (gambar 12.b) serta perangkat “Sine servo controller

system & strobe light” dan “Alpha-M Corporation

Gambar 12. Fasilitas sol-gel / perangkat proses gelasi dalam glove box (a) dengan sistim kontrol komputer (b)(59)

Gambar 13. Perangkat “Sine servo controller system

& strobe light (a) dan “Alpha-M Corporation vibrator controller & strobe light”(b)(60).

vibrator controller & strobe light” untuk kontrol

frekwensi vibrasi maupun penetesan umpan milik lab ORNL (gambar 13.a. dan 13.b.)

Contoh gel hasil dari proses gelasi yang diperoleh seperti pada gambar 14.a. dan 14.b.

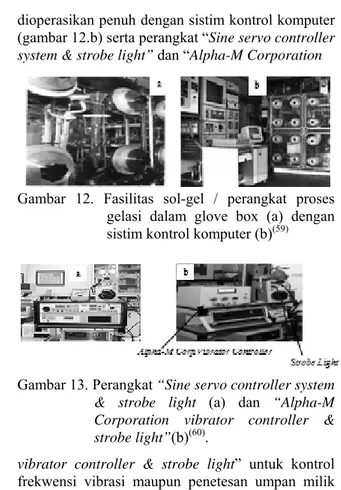

Gambar 14. Gel hasil produksi kernel lab PBMR dengan proses gelasi eksternal(38,43) Adapun sebagai contoh diagram peralatan / perangkat untuk proses pembuatan kernel dengan metode gelasi eksternal seperti contoh pada gambar 15.a., 15.b.& 15.c (proses KFA) maupun 15.d. (proses SNAM).

Perangkat proses pencucian dan perendaman Perangkap proses pencucian dan perendaman untuk skala lab sebagian besar masih menggunakan kolom / tangki pencetak (casting) sekaligus perendaman (gambar 14) dengan pemanasan untuk penyempurnaan proses pembentukan butirannya. Di laboratorium PBMR, ketiga proses pencucian, perendaman dan pengeringan dilakukan dalam sebuah tangki datar yang berputar dan disebut AWD

(Aging, Washing and Drying) seperti pada gambar

16 di bawah ini.

Gambar 15. Diagram peralatan untuk proses pembuatan kernel UO2 (a), dengan proses KFA (b & c), dan proses SNAM (d)(47,53)

Gambar 16. Tabung perendaman, pencucian dan pengeringan yang diselimuti pemanas uap milik lab PBMR(38)

Sebagai referen, perangkat proses perendaman dan pencucian gel hasil proses gelasi internal pada gambar 17 sebagai berikut.

Gambar 17. Perangkat proses perendaman dan pencucian dengan wadah yang sama(48)

Dalam pembuatan butiran, salah satu usaha untuk menghindari proses cracking / keretakan butiran adalah menghindari kontak antara gel-gel basah saat proses perendaman, pencucian maupun pengeringan sehingga sering diusahakan perangkat ketiga proses tersebut simultan ataupun tidak memindahkan gel-gel basah ke dalam wadah yang lain. Perangkat demikian dapat didekati seperti pada gambar 16 & 17.

Evaluasi terhadap perangkat proses yang telah dimiliki lab TPBB-BKTPB-PTAPB-BATAN Yogyakarta dibandingkan dengan perangkat proses yang dikehendaki untuk proses pembuatan kernel UO2 untuk bhan bakar RST.

Secara umum, perangkat proses yang dimiliki lab TPBB-BKTPB-PTAPB-BATAN Yogyakarta, untuk perangkat proses gelasi cukup baik dengan diinstal maupun dibuatnya perangkat proses gelasi yang dilengkapi dengan sistim kendali maupun perhitungan modelling untuk uji performance maupun validasi alat proses tersebut. Namun untuk perangkat proses pencucian dan perendaman yang dilakukan pada suhu antara 60-80oC masih perlu penambahan maupun penyempurnaan. Oleh karena itu bila lab TPBB benar akan mengembangkan pembuatan elemen bahan bakar RST, perangkat yang diperlukan harus dilengkapi agar bisa diperoleh elemen bahan bakar yang sesuai dengan spesifikasi untuk RST.

KESIMPULAN

Dari uraian yang telah dijelaskan dapat disimpulkan sebagai berikut :

1. Perangkat proses pembuatan kernel UO2 (dari perangkat proses penyiapan umpan hingga proses perendaman) yang dimiliki lab TPBB-BKTPB-PTAPB-BATAN Yogyakarta mulai tahun 2009 hingga saat ini mengalami perkembangan yang sangat pesat dengan diinstalnya perangkat proses gelasi yang dilengkapi dengan sistim kendali.

2. Dibandingkan dengan perangkat proses yang dimiliki oleh Negara yang telah mengembangkan elemen bahan bakar RST, perangkat proses pembuatan kernel UO2 yang dimiliki lab TPBB-BKTPB-PTAPB-BATAN Yogyakarta masih perlu penambahan & penyempurnaan.

DAFTAR PUSTAKA

1. IAEA, Global development of advanced

nuclear plants, and related IAEA activities,

1957-2007, Atoms for Peace : The First Half Century, September 2006

2. KRICL, W. et all, The potential of PBMR for

Process Heat Application, Proc HTR 2002

3. REGIS, A.Dr., Overview of HTR Technology, Proc. Conf. HTR 2006, Johanesburg, South Africa

4. NO NAME, Nucl. Power Hydrogen Tech.,

Fabrication Fuels, Riview ORNL, vol 37, no.1,

2004

5. NO NAME, Nuclear Energy : Assuring Future

Energy Supplies, Riview ORNL, vol 35, no.2,

2002

6. DEL CUL, G.D., SPENCER, B.B., FORSBERG, C.W., COLLINS, E.D.,

Triso-Coated Fuel Processing to Support High-Temperature Gas-Cooled Reactors,

ORNL/TM-2002/156, Oak Ridge National Laboratory, Oak Ridge, Tennessee, U.S. Departement Of Energy, contract DE-AC05-000R22725, September 2002

7. NO NAME, Workshop HTR untuk Pencairan

Batubara, PTAPB–BATAN, Yogyakarta, Des.

2007

8. HANSON, D.L., & SAURWEIN, J.J.,

Development Plan for Advanced High Temperature Coated-Particle Fuels,

PC-000513, General Atomics for the Department of Energy, Contract No. DE-AC03-01SF22343, 2004

9. CHARROLLAIS, et all, CEA & AREVA R & D

on HTR Fuel Fabrication and Presentation of The GAIA Experimental Manufacturing Line,

Proc. Conf. HTR 2004

10. HIDAYATI, Konsep Roadmap Bahan Bakar

RST, PTAPB-BATAN Yogyakarta, 2008

11. DAMUNIR, DKK., Pengaruh Karbonisasi

Larutan Sol pada Proses Gelasi Eksternal terhadap Kualitas Kernel Oksida Uranium,

Proc. PPI-P3TM-BATAN Yogyakarta, 2007 12. DAMUNIR, DKK., Kajian Pengaruh Urea dan

HMTA pada Proses Gelasi Total Uranium terhadap Sifat Kimia Gel Poli(Uranat-Vinil Alkohol), Proc. PPI-P3TM-BATAN

Yogyakarta, 2007

13. DAMUNIR, DKK., Pengaruh Uranium, Poli

Vinil Alkohol dan Tetra hidro Furfural

terhadap Kualitas Oksida Uranium, Proc.

PPI-P3TM-BATAN Yogyakarta, 2008

14. DAMUNIR, Pengaruh Suhu, Waktu &

Konsentrasi Uranium Pada Dekomposisi Thermal Gel Amonium Poli Uranat terhadap Karakter Partikel UO3, Proc.

PPI-P3TM-BATAN Yogya, 2009

15. HIDAYATI, DKK., Evalusi dan

Perkembangan Proses Pembuatan Bahan Bakar Kernel UO2 di PTAPB-BATAN Yogyakarta, Proc. PPI-PTAPB-BATAN

Yogyakarta, 2006

16. HIDAYATI, DKK., Pembuatan Butiran U3O8 sebagai Bahan Awal Proses Pembuatan Kernel UO2 untuk HTR, , Proc. PPI-PTAPB-BATAN

Yogyakarta, 2007

17. HIDAYATI, DKK., Langkah Awal Pembuatan Gel dan Butiran U3O8 dengan Metode Gelasi Internal Dalam Media Tricloretilena, Proc.

PPI-PTAPB-BATAN Yogyakarta, 2008

18. HIDAYATI, Perkembangan dan Pemilihan Proses Pembuatan Kernel UO2untuk Elemen Bahan Bakar Reaktor Suhu Tinggi, Proc.

PPI-PTAPB-BATAN Yogyakarta, 2009

19. HIDAYATI, DKK., Pembuatan Butiran U3O8 Dengan Metode Gelasi Internal Variable Suhu dan Waktu Kalsinasi, Proc.

PPN-P3TM-BATAN Yogyakarta, 2009

20. INDRA SURYAWAN, DKK, Sintesis dan

Karakterisasi Partikel Microsphere Berbasis Asam Bebas dan Rasio NO3-/U, Proc.

PPI-P3TM-BATAN Yogyakarta, 2006

21. INDRA SURYAWAN, Pengaruh Granualsi

Serbuk U3O8 dan Konsentrasi HNO3 Pembuatan Butiran Bola dengan Proses Kering, Proc. PPI-P3TM-BATAN Yogyakarta,

2006

22. INDRA , ENDANG S., Pengaruh Konsentrasi

Uranium dan Poli Vinil Alkohol dalam Umpan Proses Sol-Gel Terhadap Hasil Butiran Bola Gel, Proc. PPI-P3TM-BATAN Yogyakarta,

2007

23. INDRA S., RAHMAT P, TRIYONO,

Pengaruh Suhu Reduksi dan Kecepatan Gas H2 terhadap Konversi Dan Rapat Massa Kernel UO2, Proc. PPI-P3TM-BATAN Yogyakarta,

2008

24. INDRA S, ARYADI, Pengaruh Suhu dan

Waktu Reduksi Butiran Bola U3O8 Terhadap Bentuk dan Densitas UO2, Proc.

25. INDRA SURYAWAN, Pengaruh Perubahan

Suhu dan Waktu Kalsinasi Terhadap Struktur Mikro dan Kerapatan Kernel UO2, Proc.

PPN-P3TM-BATAN Yogyakarta, 2006

26. INDRA S, ARYADI, Optimasi Kondisi

Perlakuan Suhu Pada Gelasi Eksternal dengan Media NH4OH terhadap Densitas&Morfologi Butiran bola, Proc. PPN-P3TM-BATAN

Yogya, 2006

27. INDRA SURYAWAN, Pengaruh Konsentrasi

NH4OH pada Gelasi dan Suhu Kalsinasi terhadap Kualitas dan Densitas Kernel UO2,

Proc. PPN-P3TM-BATAN Yogyakarta, 2007 28. INDRA SURYAWAN, SRI RINANTI

S.,Pengaruh KadarUO2(NO3)2,Senyawa Pencuci dan Waktu Perendaman terhadap Hasil Butiran Bola Kernel, Proc.

PPN-P3TM-BATAN Yogyakarta, 2007

29. INDRA SURYAWAN, Pengaruh Tebal

Umpan Butiran Bola (NH4)2U2O7(C2H2O)2 dan Waktu Kalsinasi terhadap Densitas U3O8, Proc.

PPN-P3TM-BATAN Yogyakarta, 2008

30. INDRA SURYAWAN, Pengaruh Konsentrasi

Uranium dan Suhu Kalsinasi terhadap Sifat Fisik Butiran Bola U3O8 metode Gelasi Eksternal , Proc. PPN-P3TM-BATAN

Yogyakarta,2009

31. DARMANTO, HIDAYATI, Pengaruh Suhu

Reduksi Pada Pembuatan Kernel UO2 dengan metode Gelasi Internal, Proc.

PPN-P3TM-BATAN Yogyakarta, 2008

32. SRI RINANTI S., INDRA, Pembuatan Kernel

U3O8 dalam Media TCE dengan Variasi NO3 -/U dan Waktu Perendaman Gel dalam NH4OH,

Proc. PPN-P3TM-BATAN Yogyakarta, 2006 33. SRI RINANTI S., INDRA, Pengaruh

Perbandingan Mol NO3-/U dalam larutan Umpan dan Waktu Perendaman Gel dalam NH4OH terhadap Luas Muka Spesifik Kernel U3O8, Proc. PPN-P3TM-BATAN Yogyakarta,

2007

34. SRI RINANTI S., HIDAYATI, TRIYONO, ENDANG N., Pengaruh Tingi Kolom Pada

proses Gelasi Internal Terhadap sifat Fisis Kernel U3O8, Proc. PPN-P3TM-BATAN

Yogyakarta, 2008

35. SRI RINANTI S., RATMI H., Pembuatan

Kernel U3O8 Metode Gelasi Eksternal dengan menggunakan ADUN, Proc.

PPN-P3TM-BATAN Yogyakarta, 2009

36. SRI WIDIYATI, HIDAYATI, Analisis Unsur

Pengotor Dalam Butiran U3O8 Hasil Proses

gelasi Internal Terhadap Sifat Fisis Kernel U3O8, Proc. PPN-P3TM-BATAN Yogyakarta,

2009

37. TANG, CHUNCHE, ET ALL., Research and

Development of Fuel Element for Chinese 10 MWatt High Temp Gas Cooled Reactor,

Journal Nuclear Science and Tecknology, vol 37, no 9, 2000.

38. MULLER, ANNELEN, Establishment of the

Technology to Manufacture Uranium Dioxide Kernels for PBMR Fuel, Proc. Conf. HTR

Johanesburg, South Africa, 2006

39. HIDAYATI, DKK., Rancang Bangun

Perangkat Proses Pembuatan Kernel Berlapis untuk Bahan Bakar Reaktor Suhu Tinggi, Laporan Teknis USKEG, PTAPB – BATAN Yogyakarta, 2008

40. KARL VERFONDERN*, HEINZ NABIELEK and JAMES M. KENDALL, Coated Particle Fuel for High-Temperature Gas-Cooled Reactor, Nuclear Eng. and Tech., Vol.39 No.5

October 2007

41. DULERA, I.V. AND SINHA R.K., The Indian High Temperature Reactor Programme (Paper-IAEA-CN-152-20), Intern. Conf. on

Non-Electric Appl. of Nucl. Power : Seawater Desalination, Hydrogen Prod. & other Industrial Appl., Oarai, Japan, 16 - 19 April 2007

42. KYUNG-CHAI JEONG, ET ALL, ADU Compound Particle Preparation for HTGR Nuclear Fuel in Korea, J. Ind. Eng. Chem.,

Vol.13, no.5, 2007

43. JACO KRIEK, ET ALL, Pebble World, HTR Conf. 2008-Suplement, Special report publ. by PBMR (Pty) Ltd of South Africa on the HTR Conference, Washington DC, 2008

44. CHARROLLAIS, FRANCOIS, et all, Latest

Achievements of CEA & AREVA NP on HTR Fuel Fabrication, Nuclear Engineering and

Design, volume 238, issue 11, page 2854-2860, Nov 2008.

45. DWI RETNANI S, Pelapisan SiC Dengan

Metode CVD, Prosiding Pertemuan dan

Presentasi Ilmiah Pengetahuan dan Teknologi Nuklir, P3TM BATAN, Yogyakarta, 1999 46. DWI RETNANI S, Pengaruh Katalisator

Terhadap Variabel Proses Penelitian Pelapisan Silikon Karbida, Prosiding PPI-PDIPTN,

P3TM- BATAN, Yogyakatra , 2000

47. BEATTY, R.L., NORMAN, R.E. & NOTZ, K.J., Gel-Sphere-Pac Fuel for Thermal

Reactors – Assessment of Fabrication Technology and Irradiation Performance,

ORNL-5469, 1979

48. HAAS, B.A., ET ALL.,”Chemical Flowsheet

Conditions for Preparing Urania”,

ORNL-TM-6850, 1979.

49. NO NAME, Facilities of Nuclear Fuels

Production Processes, European Commission, Joint research Center, Institute for Transuranium Elements, 2008

50. BRAMBILLA, G., GERONTOPULOS,D., AT ALL., The SNAM Process for the preparation

of ceramic nuclear fuel microsphere laboratory studies, Energie Nucleare, vol 17, no.4, Apr,

1970

51. Hasil foto peralatan yang ada di Lab. TPBB-BKTPB PTAPB – BATAN Yogyakarta, 2010 52. Hasil foto gel yang diperoleh dari proses gelasi

eksternal menggunakan alat gelasi single tetes buatan Ibu Ir.Sutarni yang telah kami sempurnakan bersama Bp. Triyono, ST. dengan penambahan beberapa peralatan untuk menstabilkan tekanan yang menekan kolom umpan, Lab. TPBB-BKTPB PTAPB – BATAN Yogyakarta, 2010 .

53. WIMER, R.G., Laboratory and Engineering

Studies of Sol-Gel Processes at ORNL, Sol-Gel Processes for Ceramic Nuclear Fuels,

Proceedings of A Panel Vienna, IAEA, Viena , 1968

54. RINGEL, H.D., AND ZIMMER, E., The

external Gelation of Thorium Process for Preparation of ThO2 and (Th,U)O2 Fuel Kernels, Nuclear Technology, vol 45, Okt 1979

55. BRANDAN, E., Microsphere of UO2, ThO2 and PuO2 for the HTR, Proc. Conf. HTR, 2002

56. BILLOT1, PHILIPPE; DOMINIQUE, BARBIER; Very High Temperature Reactor

(VHTR) The French Atomic Energy Comission (CEA) R&D Program, Proc. Conf. HTR,

Beijing, China, 2004

57. YOUNG-WOO LEE, ET ALL., Development

of HTGR Coated Perticle Fuel Technology in Korea, Proc. Conf. HTR, South Africa, 2006

58. XIAOMING FU, ET ALL., Preparation of

UO2 Kernel for HTR-10 Fuel Element, Journal

Nuclear Science and Tecknology, 2004.

59. VAIDYA, V.N., Sol-gel Process for Ceramic

Nuclear Fuel, NEWSLETTER, Fuel Chemistry

Division (FCD), BARC (Bhaba Atomic Research Centre), India, 2002

60. COLLINS, J. L., HUNT, R. D, DEL CUL, G. D., WILLIAMS, D. F., Production of Depleted

Kernels the Advanced Gas-Cooled Reactor Program for use in Triso Coating Development,

Nuclear Science and Technology Division, ORNL/TM-2004/123, Oak Ridge, Tennessee, U.S. DEPARTMENT OF ENERGY under contract DE-AC05-00OR22725, 2004

TANYA JAWAB

Aris Bastianudin− Apakah proses pembuatan kernel UO2 yang sekarang dilakukan kontinyu atau batch ?

− Pengembangan apa yang telah dilakukan, metode atau peralatannya ? Bagaimana efisiensi proses dibandingkan yang lama ?

Hidayati

• Sampai saat ini, pembuatan kernel UO2 yang telah dilakukan adalah proses batch.

• Topik makalah ini bukan pengembangan metode maupun peralatan, dan sama sekali tidak menyinggung masalah efisiensi proses, tetapi menjelaskan mengenai perkembangan perangkat proses pembuatan kernel UO2 yang dimiliki laboratorium Teknologi Proses Bahan Bakar-BKTPB sampai saat ini, dengan tujuan terutama untuk mengetahui sejauh mana kemampuan maupun keberadaan peralatan proses pembuatan kernel UO2 yang ada di laboratorium TPBB-BKTPB dibandingkan dengan peralatan yang ada di laboratorium yang telah mengembangkan proses pembuatan elemen bahan bakar RST, karena sesuai dengan road map yang ada, PTAPB diharapkan dapat membuat butiran kernel UO2 yang nantinya dapat digunakan sebagai bahan untuk pembuatan elemen bahan bakar bola untuk RST. Jadi walaupun informasi dari makalah ini sangat minim harapan penulis semoga dapat digunakan sebagai referen apabila lab TPBB-BKTPB akan mengembang-kan elemen bahan bakar RST.