4. HASIL DAN PEMBAHASAN

Departemen factory logistic dalam ruang lingkupnya meliputi gudang DIM (Direct Input Material), gudang clove, gudang leaf, gudang sparepart, gudang tax

stamp. Gudang leaf memiliki proses yang dapat dibedakan menjadi tiga yaitu proses

pengiriman tembakau ke Primary Processing, proses penerimaan tembakau dari

supplier dan juga proses inspeksi tembakau. Pada penelitian ini hanya terbatas pada

ruang lingkup dari gudang leaf saja. Pengumpulan data dilakukan dengan pengamatan langsung. Pengamatan langsung dilakukan dengan menggunakan

stopwatch.

4.1 Gambaran umum

Gudang leaf berfungsi sebagai gudang yang menyimpan tembakau. Tembakau yang disimpan adalah tembakau yang diterima dari supplier dalam bentuk case. PT X memiliki 42 gudang leaf. Gudang leaf dari PT X. Sistem manajemen yang digunakan di gudang leaf adalah sistem AMU (Annual Monthly

Usage).

Gambar 4.1 menunjukkan ilustrasi dari sistem AMU. Aktivitas gudang dengan sistem AMU dapat dibagi menjadi empat aktivitas yaitu penerimaan, persiapan, fumgiasi dan pengiriman. Penjabaran aktivitas tersebut yaitu:

1. Penerimaan tembakau (receiving)

Sistem AMU dimulai dengan penerimaan tembakau dengan TMC (Tobacco

Material Code) tertentu. TMC adalah kode samaran jenis tembakau.

Tembakau yang datang akan disebar ke beberapa gudang sesuai dengan komposisi kebutuhan tembakau gudang tersebut. Komposisi ini didapatkan dari leaf consumption plan, dimana leaf consumption plan dalam satu bulan muat dalam empat gudang. Gudang yang mengalami penerimaan ini kemudian akan menunggu (long term storage) masa aktifnya sesuai

consumption plan tadi. Masa aktif yang dimaksud adalah gudang berubah

fungsi dari penyimpanan menjadi pengiriman menuju Primary Processing. 2. Persiapan (preparation)

Dua bulan sebelum gudang memasuki fase aktif, leaf consumption plan terbaru akan terbit. Inventory di gudang yang akan aktif akan dibandingkan dengan leaf consumption plan terbaru ini. Kekurangan yang ada akan dilengkapi dengan mengambil tembakau dari gudang lain. Tahap berikutnya adalah tahap fumigasi.

3. Fumigasi (fumigation)

Satu bulan sebelum gudang memasuki fase aktif, gudang harus difumigasi. Fumigasi adalah kegiatan pengendalian hama di dalam gudang. Hama yang dimaksud adalah beetle (lasioderma l. serricorne), dimana hama ini sifatnya memakan tembakau. Fumigasi ini dilakukan dengan harapan bahwa tembakau yang dikirim dari gudang ketika aktif tidak berbeetle. Proses fumigasi berjalan selama satu bulan. Pada saat gudang dalam masa fumigasi

leaf consumption plan terbaru akan terbit. Kekurangan tembakau pada saat

ini akan diambil dari gudang-gudang lain dengan memperhatikan tingkat infeksi beetle di gudang tersebut, apabila tingkat infeksinya tinggi maka akan menggunakan bantuan

4. Pengiriman menuju Primary Processing (shipment)

Gudang yang telah selesai difumigasi kemudian akan menjadi gudang aktif. Fase aktif ini akan berlangsung selama satu bulan. Ketika satu bulan berakhir maka gudang akan berubah menjadi gudang non-aktif.

4.2 Current State Value Stream Mapping (VSM)

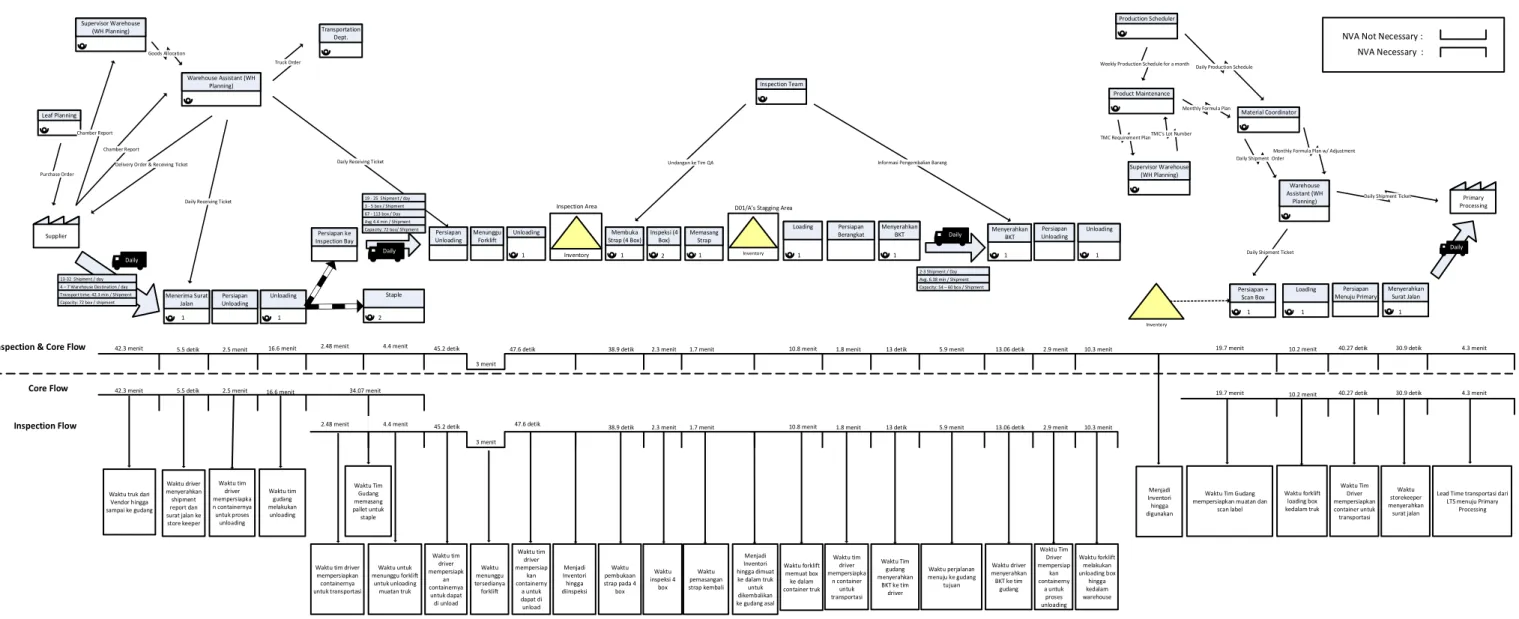

Pembuatan VSM dilakukan dengan tujuan untuk mengenali proses yang terjadi di gudang leaf dari hulu ke hilir dan mengidentifikasi waste yang terjadi. Pengambilan data dilakukan secara langsung menggunakan bantuan stopwatch. Proses yang akan dipetakan di VSM ini dibatasi pada proses penerimaan tembakau, inspeksi dan pengiriman tembakau menuju Primary Processing. Jumlah supplier tembakau dari PT X ada beberapa namun supplier yang dipilih adalah supplier utama PT X. Material yang akan diamati adalah tembakau berjenis krosok dan rajangan. Pengambilan data waktu dilakukan melalui pengamatan langsung dilapangan dengan menggunakan bantuan stopwatch.

Supplier Menerima Surat Jalan Production Scheduler Product Maintenance Warehouse Assistant (WH Planning) Material Coordinator Supervisor Warehouse (WH Planning) Warehouse Assistant (WH Planning) Transportation Dept. Leaf Planning Unloading Persiapan Unloading Inspeksi (4 Box) Loading Persiapan

Berangkat UnloadingPersiapan Unloading

Persiapan + Scan Box Loading Persiapan Menuju Primary Primary Processing 13-32 Shipment / day 4 – 7 Warehouse Destination / day Transport time: 42.3 min / Shipment Capacity: 72 box / shipment

2-3 Shipment / Day Avg. 6.38 min / Shipment Capacity: 54 – 60 box / Shipment

Supervisor Warehouse (WH Planning)

Inventory Inventory

D01/A’s Stagging Area Inspection Area Unloading Inventory Daily Staple 19 - 25 Shipment / day 3 - 5 box / Shipment 67 - 113 box / Day Avg 4.4 min / Shipment Capacity: 72 box/ Shipment

Daily Daily 42.3 menit Persiapan Unloading Daily Core Flow Inspection Flow Inspection & Core Flow

Menunggu Forklift Menyerahkan Surat Jalan Inspection Team Menyerahkan BKT Menyerahkan BKT Undangan ke Tim QA Membuka Strap (4 Box) Memasang Strap

5.5 detik 2.5 menit 34.07 menit

45.2 detik 3 menit

47.6 detik 38.9 detik 2.3 menit 1.7 menit 10.8 menit 1.8 menit 13 detik 5.9 menit 13.06 detik 2.9 menit 10.3 menit

19.7 menit 10.2 menit 40.27 detik 30.9 detik 4.3 menit 4.4 menit

Persiapan ke Inspection Bay

2.48 menit 16.6 menit

42.3 menit 5.5 detik 2.5 menit 16.6 menit 45.2 detik 3 menit

47.6 detik 4.4 menit

2.48 menit 38.9 detik 2.3 menit 1.7 menit 10.8 menit 1.8 menit 13 detik 5.9 menit 13.06 detik 2.9 menit 10.3 menit 19.7 menit 10.2 menit 40.27 detik 30.9 detik 4.3 menit

1 2 1 1 1 1 1

1

1

1 2 1 1 1

Waktu truk dari Vendor hingga sampai ke gudang Waktu driver menyerahkan shipment report dan surat jalan ke store keeper Waktu tim driver mempersiapka n containernya untuk proses unloading Waktu tim gudang melakukan unloading

Waktu tim driver mempersiapkan containernya untuk transportasi Waktu Tim Gudang memasang pallet untuk staple Waktu untuk menunggu forklift untuk unloading muatan truk Waktu tim driver mempersiapk an containernya untuk dapat di unload Waktu menunggu tersedianya forklift Waktu tim driver mempersiap kan containerny a untuk dapat di unload Menjadi Inventori hingga diinspeksi Waktu pembukaan strap pada 4 box Waktu inspeksi 4 box Waktu pemasangan strap kembali Menjadi Inventori hingga dimuat ke dalam truk untuk dikembalikan ke gudang asal Waktu forklift memuat box ke dalam container truk Waktu tim driver mempersiapka n container untuk transportasi Waktu Tim gudang menyerahkan BKT ke tim driver Waktu perjalanan menuju ke gudang tujuan Waktu driver menyerahkan BKT ke tim gudang Waktu Tim Driver mempersiap kan containerny a untuk proses unloading Waktu forklift melakukan unloading box hingga kedalam warehouse Menjadi Inventori hingga digunakan

Waktu Tim Gudang mempersiapkan muatan dan

scan label Waktu forklift loading box kedalam truk Waktu Tim Driver mempersiapkan container untuk transportasi Waktu storekeeper menyerahkan surat jalan

Lead Time transportasi dari LTS menuju Primary

Processing

NVA Not Necessary : NVA Necessary :

Gambar 4.2 menunjukkan value stream mapping dari gudang leaf. Current

state value stream mapping menunjukkan bahwa proses penerimaan tembakau dari supplier melibatkan beberapa pihak yaitu Departemen Leaf Planning, Supervisor Warehouse Planning dan Warehouse Assistant dari Warehouse Planning, dan

Departemen Transportasi. Semua kegiatan di gudang merupakan kegiatan

non-value added. Kegiatan non-non-value added dibagi menjadi dua yaitu non-non-value added necessary dan non-value added unnecessary. Hasil pemetaan current state value stream mapping menunjukkan bahwa total lead time dari material adalah sebesar

8727,52 detik. Non-value added necessary sebesar 8547,52 detik dan non-value

added unnecessary sebesar 180 detik.

Tabel 4.1 Aktivitas Operasional di Gudang Leaf

No. Aktivitas NVA

(detik)

NVU (detik) 1 Pengiriman tembakau dari supplier menuju gudang leaf

PT X 2538 -

2 Penyerahan surat jalan dari driver truk kepada tim

gudang leaf 5,5 -

3 Persiapan Unloading 150 -

4 Unloading 996 -

5 Staple 2044,2 -

6 Persiapan ke Inspection Bay 148,8 -

7 Perjalanan menuju Inspection Bay 264 -

8 Persiapan unloading di Inspection Bay 45,2 -

9 Menunggu forklift - 180

10 Unloading 47,6 -

11 Membuka strap box 38,39 -

12 Inspeksi 138 -

13 Memasang strap box 102 -

14 Loading 648 -

Tabel 4.1 Aktivitas Operasional di Gudang Leaf (sambungan)

No. Aktivitas NVA

(detik)

NVU (detik) 16 Penyerahan BKT (Bon Kiriman Tembakau) oleh tim

Inspection Bay kepada driver truk 13 -

17 Perjalanan menuju gudang tujuan 382,8 -

18 Penyerahan BKT (Bon Kiriman Tembakau) oleh driver

truk kepada tim gudang leaf 13,06 -

19 Persiapan unloading 174 -

20 Unloading 618 -

21 Persiapan pengiriman + Scan Box 1182 -

22 Loading 606 -

23 Persiapan menuju Primary 40,27 -

24 Menyerahkan surat jalan 30,9 -

25 Perjalanan menuju Primary Processing 258 -

Total Lead Time 8727,52

Tabel 4.1 menunjukkan keterangan hasil pemetaan VSM dari aktivitas di gudang leaf beserta waktunya. Aktivitas dalam gudang leaf dapat dibagi menjadi tiga kategori besar yaitu penerimaan tembakau dan proses inspeksi serta proses pengiriman tembakau. Berikut adalah proses yang terjadi untuk penerimaan tembakau:

1. Pengiriman purchase order dari departemen leaf planning kepada pihak

Supplier

Departemen leaf planning melakukan request kepada supplier mengenai kebutuhan tembakau dari PT. X untuk rentang waktu tertentu. Request dilakukan melalui purchase order. Pihak supplier kemudian akan menyediakan tembakau berdasarkan purchase order tersebut.

2. Pengiriman chamber report dari supplier ke Supervisor dan Assistant

Supplier akan akan memberikan chamber report kepada pihak gudang pada

setiap rentang waktu tertentu. Chamber report berisikan list tembakau dari permintaan leaf planning yang supplier miliki dan siap diambil saat itu.

Chamber report akan diterima oleh Supervisor dan Warehouse Assistant

dari warehouse planning.

3. Penentuan lokasi tembakau yang akan diterima oleh Supervisor warehouse

planning kepada Assistant warehouse planning

Chamber report kemudian akan direview oleh Supervisor warehouse planning. Supervisor warehouse planning kemudian akan menentukan

lokasi gudang dimana tembakau dari chamber report diletakan. Informasi ini kemudian diteruskan kepada Assistant warehouse planning.

4. Pembuatan delivery order tiket penerimaan untuk supplier, driver truk, tim inspeksi dan tim gudang oleh Assistant warehouse planning

Assistant warehouse planning kemudian membuat tiket penerimaan dan delivery order. Delivery order dibuat untuk merespon chamber report dari supplier bahwa leaf warehouse PT. X siap untuk menerima tembakau yang

tertera di chamber report. Tiket penerimaan dibuat untuk menginformasikan urutan pengambilan dan jumlah tembakau serta gudang tujuan dari tembakau tersebut. Tiket penerimaan akan diserahkan kepada

driver truk sebagai panduan untuk mengetahui muatan truk dan gudang

tujuannya. Tim gudang juga akan menerima tiket penerimaan dengan tujuan dapat mempersiapkan gudang tempat penerimaan dan man power yang diperlukan. Tim inspeksi akan menerima tiket penerimaan dengan tujuan agar dapat mengetahui jumlah kedatangan tembakau di hari itu sehingga area inspeksi dapat dipersiapkan terlebih dahulu.

5. Pemesanan truk kepada departemen transportasi oleh Assistant warehouse

planning

Truk yang digunakan untuk mengambil tembakau dari supplier adalah truk milik jasa penyedia ketiga (third party logistic). Assistant warehouse

planning akan memesan truk yang digunakan untuk mengirim barang dari supplier ke gudang PT X melalui departemen transportasi. Pemesanan

departemen transportasi. Jenis truk yang dipesan adalah CBU yang dapat memuat 72 case setiap truknya.

6. Pengiriman tembakau dari supplier menuju gudang leaf PT. X

Truk kemudian akan membawa tembakau dari supplier menuju gudang leaf. Jumlah pengiriman setiap harinya rata-rata adalah 13-32 rit . Rata-rata waktu perjalanan truk dari supplier menuju gudang leaf adalah 42,3 menit. 7. Penyerahan surat jalan dari driver truk kepada tim gudang leaf

Driver dari truk yang telah sampai di gudang tujuan akan menyerahkan surat

jalan kepada tim gudang leaf. Tim gudang leaf kemudian akan memeriksa kelengkapan dari surat jalan truk yang bersangkutan. Rata-rata waktu yang diperlukan untuk menyerahkan surat jalan ini adalah sebesar 5,5 detik. 8. Persiapan Unloading

Truk yang tiba di gudang tujuan tidak dapat langsung dibongkar karena dalam kondisi tertutup. Kondisi yang demikian mengakibatkan penutup tersebut harus terlebih dahulu dibuka sebelum dapat dibongkar. Rata-rata waktu yang diperlukan untuk membuka penutup ini adalah sebesar 2,5 menit.

9. Unloading

Tembakau dalam bentuk case kemudian akan diambil dengan menggunakan bantuan Forklift. Forklift akan membawa case menuju kedalam gudang. Setiap jenis tembakau akan selalu diambil sampling sebanyak lima persen, maka dari itu disetiap truk kurang lebih berisi empat case sample. empat

case ini akan selalu disisakan di dalam muatan truk untuk dibawa menuju Inspection Bay.

10. Staple

Case yang telah dibongkar dari truk dan diletakan di dalam gudang akan

disusun ke pallet yang tersedia. Penyusunan case ke pallet yang tersedia dilakukan dengan bantuan forklift. Waktu yang diperlukan untuk menyusun

case ke pallet adalah sebesar 34,07 menit.

Tembakau yang telah selesai staple akan menjadi inventory. Tembakau akan menjadi inventory hingga waktunya untuk digunakan tiba. Kapasitas gudang adalah sebesar 13.500 case.

12. Persiapan ke Inspection Bay

Truk yang telah selesai dibongkar dan memiliki case untuk dinspeksi akan menuju ke Inspection Bay untuk dibongkar. Truk terlebih dahulu akan ditutup muatannya kembali sebelum berangkat. Rata-rata waktu yang diperlukan untuk menutup muatan truk adalah sebesar 2,48 menit. 13. Perjalanan menuju Inspection Bay

Truk yang telah selesai ditutup muatannya akan berangkat menuju ke

Inspection Bay. Inspection Bay terletak di gudang D01/A. Rata-rata waktu

perjalanan menuju ke Inspection Bay adalah sebesar 4,4 menit. Proses inspeksi di Inspection Bay dapat dibagi menjadi tiga kategori yaitu

penerimaan, inspeksi dan pengiriman kembali menuju gudang asal. Berikut adalah proses yang terjadi untuk proses inspeksi semenjak truk tiba di Inspection Bay: 1. Persiapan unloading di Inspection Bay

Truk yang tiba di Inspection Bay dalam kondisi tertutup muatannya sehingga tidak dapat langsung dibongkar. Persiapan untuk membuka penutup muatan diperlukan sebelum muatan dibongkar. Rata-rata waktu yang diperlukan untuk membuka penutup muatan adalah sebesar 45,2 detik. 2. Menunggu forklift

Pembongkaran muatan truk membutuhkan bantuan dari forklift. Forklift yang digunakan untuk membongkar muatan di Inspection Bay sharing

function dengan forklift untuk fasilitas PCT (Pest Control Tobacco),

sehingga seringkali perlu menunggu forklift selesai digunakan di PCT. Rata-rata waktu yang diperlukan untuk menunggu forklift adalah sebesar 3 menit.

3. Unloading

Sampled case yang berada di truk akan diambil dengan menggunakan forklift. Case tersebut akan langsung diletakkan di inspection area di Inspection Bay. Rata-rata waktu yang diperlukan adalah sebesar 47,6 detik.

Case yang telah dibongkar dan diletakkan di inspection area tidak diperiksa

di hari yang sama. Proses inspeksi akan dilakukan keesokan harinya. Case yang berada di inspection area akan menjadi inventory hingga diperiksa. 5. Pengiriman undangan inspeksi ke tim QA oleh tim Inspection Bay

Case yang berada di inspection area akan dicatat oleh tim Inspection Bay.

Tim Inspection Bay kemudian akan berkoordinasi dengan tim QA untuk proses inspeksinya. Koordinasi dilakukan dengan pengiriman undangan inspeksi untuk tim QA.

6. Membuka strap box

Strap dari case yang akan diperiksa dibongkar terlebih dahulu.

Pembongkaran strap dilakukan oleh operator dengan bantuan material

handling. Rata-rata waktu yang diperlukan untuk membuka strap untuk tiap

empat box adalah sebesar 38,9 detik. 7. Inspeksi

Case akan diperiksa setelah strap selesai dilepas. Inspeksi dilakukan oleh

dua orang inspector. Rata-rata waktu yang diperlukan untuk memeriksa empat box adalah sebesar 2,3 menit.

8. Memasang strap box

Case yang telah selesai diperiksa akan ditutup kembali. Penutup dilakukan

dengan memasang kembali strap yang sebelumnya terlepas. Rata-rata waktu yang diperlukan untuk memasang kembali strap adalah sebesar 1,7 menit.

9. Inventory di stagging area

Case yang telah selesai dipasang akan menunggu untuk dikirim kembali ke

gudang. Pengiriman kembali ke gudang asal akan dilakukan dengan menggunakan bantuan truk. Case yang selesai diperiksa akan dikategorikan sebagai inventory hingga dimuat ke dalam truk.

10. Loading

Case akan dikirim kembali ke gudang asalnya dengan menggunakan truk

jenis tronton. Truk jenis tronton dapat memuat 54 box. Proses loading dilakukan dengan bantuan forklift. Rata-rata waktu yang diperlukan adalah sebesar 10,8 menit.

Truk yang telah penuh tidak dapat langsung berangkat menuju gudang asalnya. Proses persiapan pada truk diperlukan. Proses persiapan adalah proses penutup muatan truk sehingga truk dapat menampun muatan dengan baik. Rata-rata waktu yang diperlukan untuk persiapan berangkat adalah sebesar 1,8 menit.

12. Penyampaian informasi pengembalian barang oleh tim Inspection Bay kepada tim leaf warehouse

Tim Inspection Bay akan menyampaikan informasi pengembalian case menuju gudang leaf kepada tim gudang leaf. Penyampaian informasi berkaitan dengan detail case yang akan dikembalikan beserta gudang tujuannya. Informasi ini disampaikan secara verbal dengan menggunakan

telephone.

13. Penyerahan BKT (Bon Kiriman Tembakau) oleh tim Inspection Bay kepada

driver truk

Tim Inspection Bay akan membuat BKT sebagai surat jalan bagi supir truk. BKT ini berguna bagi supir untuk mengetahui detail mengenai muatan dan gudang yang hendak dituju. Rata-rata waktu yang diperlukan untuk menyerahkan BKT ini adalah sebesar 13 detik.

14. Perjalanan menuju gudang tujuan

Truk yang telah selesai ditutup muatannya dan telah menerima BKT akan berangkat menuju ke gudang tujuan. Destinasi dari truk untuk satu rit bisa lebih dari satu gudang. Rata-rata waktu perjalanan menuju ke gudang asal adalah sebesar 6,38 menit.

15. Penyerahan BKT (Bon Kiriman Tembakau) oleh driver truk kepada tim gudang leaf

Tim driver truk akan menyerahkan BKT kepada tim gudang leaf. Hal ini berguna untuk memastikan bahwa muatan yang dibawa ke lokasi tepat dan jumlah yang tepat. Rata-rata waktu yang diperlukan untuk menyerahkan BKT ini adalah sebesar 13 detik.

16. Persiapan unloading

Truk yang tiba di gudang tujuan adalah dalam kondisi tertutup muatannya sehingga tidak dapat langsung dibongkar. Persiapan untuk membuka

penutup muatan diperlukan sebelum muatan dibongkar dan penutupan kembali untuk pengiriman berikutnya. Rata-rata waktu yang diperlukan untuk kegiatan ini adalah sebesar 2,9 menit.

17. Unloading

Truk yang tiba di gudang tujuan akan dibongkar muatannya. Proses pembongkaran truk dilakukan dengan bantuan forklift. Rata-rata waktu yang diperlukan untuk membongkar muata truk ini adalah sebesar 10,3 menit

Proses pengiriman ke Primary Processing dapat dibagi menjadi dua kategori besar yaitu planning dan pengiriman. Planning adalah tahap menentukan

detail dan lokasi case yang akan dikirim menuju primary sedangkan pengiriman

adalah proses pengiriman dari segi lapangan. Berikut adalah proses yang terjadi untuk proses pengiriman menuju primary:

1. Pengiriman Weekly Production Planning (WPP) selama satu bulan kepada

Product Maintenance oleh production Scheduler

Production Scheduler akan mengirim WPP selama empat minggu kepada Product Maintenance. WPP berisikan rencana produksi selama satu bulan

dalam bentuk brand. Product Maintance bertugas melakukan breakdown kebutuhan TMC tiap brand.

2. Pengiriman TMC requirement plan kepada Supervisor Warehouse

Planning oleh Product Maintenance

WPP yang sudah dijabarkan dalam bentuk TMC requirement plan. TMC

requirement plan akan dikirimkan ke Supervisor Warehouse Planning. Supervisor Warehouse Planning akan melihat ketersediaan TMC yang

diinginkan oleh Product Maintenance dari TMC requirement plan tersebut. 3. Pengiriman TMC Lot Number kepada Product Maintenance oleh

Supervisor Warehouse Planning

Supervisor Warehouse Planning kemudian akan menginformasikan TMC

yang tersedia kepada Product Maintenance. Informasi ketersediaan TMC berupa jumlah yang tersedia dan lot number serta crop year dari lot number tersebut. Informasi ini disampaikan via email.

4. Pengiriman Monthly Formula Plan kepada Material Coordinator oleh

Product Maintenance

Product Maintance kemudian akan memberikan monthly formula plan

kepada Material Coordinator. Monthly formula plan berisikan rencana produksi dari setiap brand beserta kebutuhan TMC dari brand tersebut dalam satu bulan. Informasi ini disampaikan via email.

5. Pengiriman Monthly Formula Plan with Adjustment kepada Assistant

Warehouse Planning oleh Material Coordinator

Material Coordinator akan mengirimkan monthly formula plan with adjustment kepada Assistant Warehouse Planning. Monthly formula plan with adjustment adalah monthly formula plan dengan kebutuhan lot satu

bulan secara detail. Monthly formula plan with adjustment ini akan menjadi

template kebutuhan tembakau setiap harinya bagi Assistant Warehouse Planning selama satu bulan.

6. Pengiriman Daily Production Schedule kepada Material Coordinator oleh

Production Scheduler

Production Scheduler akan melakukan breakdown WPP menjadi daily.

Hasil breakdown tersebut adalah rencana produksi tiap brand setiap harinya. Hasil breakdown ini kemudian akan dikirimkan kepada Material

Coordinator melalui email.

7. Pengiriman Daily Shipment Order kepada Assistant Warehouse Planning oleh Material Coordinator.

Material Coordinator akan melakukan breakdown terhadap list kebutuhan lot number dari Daily Production Plan tersebut. Material Coordinator

kemudian akan mencompile kebutuhan lot number dari setiap brand dan mengirimkannya kepada Assistant Warehouse Planning. Pengiriman daily

shipment order dilakukan satu hari sebelum aktual order.

8. Pengiriman daily shipment ticket kepada Tim Leaf Warehouse dan Tim penerimaan tembakau Primary Processing oleh Assistant Warehouse

Planning.

Assistant Warehouse Planning akan membuat daily shipment ticket satu hari

order dari Material Coordinator. Daily shipment ticket berisi jumlah dan lokasi lot number yang harus diambil beserta urutan pengiriman ke Primary

Processing.

9. Persiapan pengiriman + Scan Box

Proses pengiriman menuju Primary Processing menggunakan konsep pull, dimana lot number yang diperlukan tercatat di daily shipment ticket. Tim gudang akan mengambil case yang diperlukan dari gudang berdasarkan

daily shipment ticket dengan prioritas pada pengiriman pertama. Case yang

telah diambil akan dikumpulkan di stagging area di dalam gudang.

Scanning dengan TSS (Tobacco Scanning Solution) akan dilakukan untuk

setiap case. Kegunaan dari scanning adalah untuk mencetak surat jalan dengan lebih cepat. Rata-rata waktu yang diperlukan untuk proses ini adalah 19,7 menit.

10. Loading

Case yang sudah dipersiapkan akan dimuat kedalam truk. Proses pemuatan

dilakukan dengan bantuan truk. Truk yang digunakan adalah jenis tronton dengan kapasitas 54 box. Rata-rata waktu yang diperlukan untuk loading adalah sebesar 10,2 menit.

11. Persiapan menuju Primary Processing

Truk yang telah selesai dimuat tidak dapat langsung dikirim menuju

primary. Proses penutupan muatan diperlukan agar muatan aman dari

goncangan selama perjal anan menuju primary. Rata-rata waktu yang diperlukan untuk menutup muatan adalah sebesar 40,27 detik

12. Menyerahkan surat jalan

Surat jalan yang telah dicetak melalui TSS akan diserahkan kepada supir truk. Surat jalan bertujuan untuk memastikan bahwa muatan dari truk itu sudah benar. Rata-rata waktu yang diperlukan untuk menyerahkan surat jalan ini adalah sebesar 30,9 detik.

13. Perjalanan menuju Primary Processing

Truk yang telah ditutup muatannya dan telah memiliki surat jalan akan berangkat menuju Primary Processing. Jumlah pengiriman ke Primary

Rata-rata waktu perjalanan dari gudang menuju Primary Processing adalah sebesar 4,3 menit.

4.3 Identifikasi Waste

Identifikasi waste dilakukan dengan mengacu pada konsep seven waste. Proses identifikasi waste dilakukan melalui pengamatan langsung ke lapangan dan juga melalui wawancara dengan para pekerja dan team leader. Terdapat empat jenis

waste yang berhasil diidentifikasi yaitu waiting, movement, overprocessing dan defect.

4.3.1 Waiting Waste

Waiting waste teridentifikasi pada saat proses inspeksi yaitu setelah truk

sampai di Inspection Bay dan membuka penutup muatannya. Waste yang terjadi adalah dari semenjak container selesai dibuka ada waktu yang terbuang karena harus menunggu ketersediaan forklift. Waste ini terjadi karena forklift yang bertugas di Inspection Bay sharing function dengan PCT, sehingga forklift harus bekerja di dua tempat. Rata-rata waktu yang hilang dikarenakan hal ini adalah sebesar 3 menit.

4.3.2 Overprocessing

Overprocessing waste terjadi karena sebuah aktivitas dilakukan melebihi

dari apa yang seharusnya dilakukan. Overprocessing waste teridentifikasi pada saat proses penerimaan dan proses fumigasi. Waste ini menyebabkan biaya baik dari sisi waktu maupun sumber daya.

4.3.2.1 Overprocessing pada pembuatan surat pernyataan terima tembakau

Tim gudang leaf harus membuat surat pernyataan terima tembakau disetiap penerimaan yang berisikan:

Keterangan jumlah barang

Checklist kondisi kendaraan

Serrico record (record jumlah beetle yang berada di dalam jebakan beetle

yang diletakan di dalam container truk)

Gambar 4.3 Surat Penyataan Terima Tembakau dan Summary Shipment Report Gambar 4.3 menunjukkan surat pernyataan terima tembakau dan summary

shipment report. Hal ini menjadi overprocessing waste karena pada saat yang

bersamaan tim gudang leaf juga menerima summary shipment report dari supir truk.

Summary shipment report mempunyai konten yang sama dengan surat pernyataan

terima tembakau namun tidak ada serrico record. Kedua dokumen ini nantinya akan sama-sama diarsip dan dikirimkan kepada supplier. Hal ini bisa dikatakan bahwa tim gudang leaf menuliskan ulang apa yang telah ada di summary shipment

4.3.2.2 Overprocessing pada proses fumigasi di gudang

Waste overprocessing terjadi pada proses fumigasi di gudang leaf. Biaya fumigasi di tahun 2015 lebih besar daripada tahun 2014. Biaya yang lebih besar ini tentunya merupakan waste bagi perusahaan.

Tabel 4.2 Data Jumlah Gudang yang difumigasi pada Tahun 2014 dan 2015 Bulan Fumigasi Tahun 2014 (Gudang) Fumigasi Tahun 2015 (Gudang)

Januari 9 13 Februari 10 10 Maret 13 17 April 5 14 Mei 9 7 Juni 10 14 Juli 4 8 Agustus 14 10 September 11 9 Oktober 9 9 November 12 13 Desember 13 12 Total 119 136 Total (Biaya) Rp 20.230.000.000 Rp 23.120.000.000

Tabel 4.2 menunjukkan jumlah gudang yang difumigasi pada tahun 2014 dan 2015. Biaya fumigasi adalah sebesar Rp 170.000.000 untuk setiap gudangnya. Total Biaya Fumigasi pada tahun 2014 adalah sebesar Rp 20.230.000.000 sedangkan pada tahun 2015 adalah sebesar Rp 23.120.000.000. Kenaikan biayanya adalah sebesar Rp 2.890.000.000.

Biaya fumigasi meningkatkan dibandingkan tahun lalu Problem Statement Why Jumlah gudang yang difumigasi meningkat Why Jumlah gudang yang dibuka meningkat Why Kedatangan jenis tembakau yang bermacam-macam Root Cause

Gambar 4.4 Five Why Analysis dari Masalah Peningkatan Biaya Fumigasi

Gambar 4.4 menunjukkan five why analysis dari permasalahan meningkatnya biaya fumigasi di tahun 2015. Hasil analisa menunjukkan bahwa

root cause dari permasalahan tersebut kedatangan tembakau dengan jumlah dan

jenis yang tidak pasti menyebabkan banyak gudang yang dibuka. Jenis dan jumlah tembakau yang diterima akan mempengaruhi jumlah gudang yang dibuka. Semakin banyak gudang yang dibuka resiko cross infestation beetle semakin besar juga.

4.3.4 Movement

Movement terjadi akibat gerakan-gerakan yang tidak perlu. Akibat dari

dilakukannya gerakan-gerakan yang tidak perlu adalah bekurangnya efisiensi bekerja. Berikut ini adalah beberapa movement waste yang teridentifikasi di gudang

leaf.

4.3.3.1 Movement pada pembuatan daily shipment ticket

Movement waste teridentifikasi pada saat pembuatan daily shipment ticket

oleh Assistant Warehouse Planning kepada supplier dan tim gudang leaf. Daily

shipment ticket dibuat dengan tujuan untuk menginformasikan kepada pihak supplier mengenai urutan pengiriman barang. Ticket ini juga berfungsi bagi para

Gambar 4.5 Form Daily Shipment Ticket

Gambar 4.5 menunjukkan form pembuatan daily shipment ticket pada

microsoft excel. Proses pembuatan daily shipment ticket bersifat repetitive untuk

jumlah case pada setiap lot number. Gerakan repetitive yang diotomatisasikan akan menyebabkan meningkatnya efisiensi kerja.

4.3.3.2 Movement pada perhitungan kapasitas PCT

Movement waste ketiga yang teridentifikasi adalah pada saat perhitungan stock kapasitas dari PCT. Perhitungan stock di PCT menggunakan bantuan microsoft excel. Stock setiap chamber di PCT pada microsoft excel tidak

memperhitungkan kapasitas.

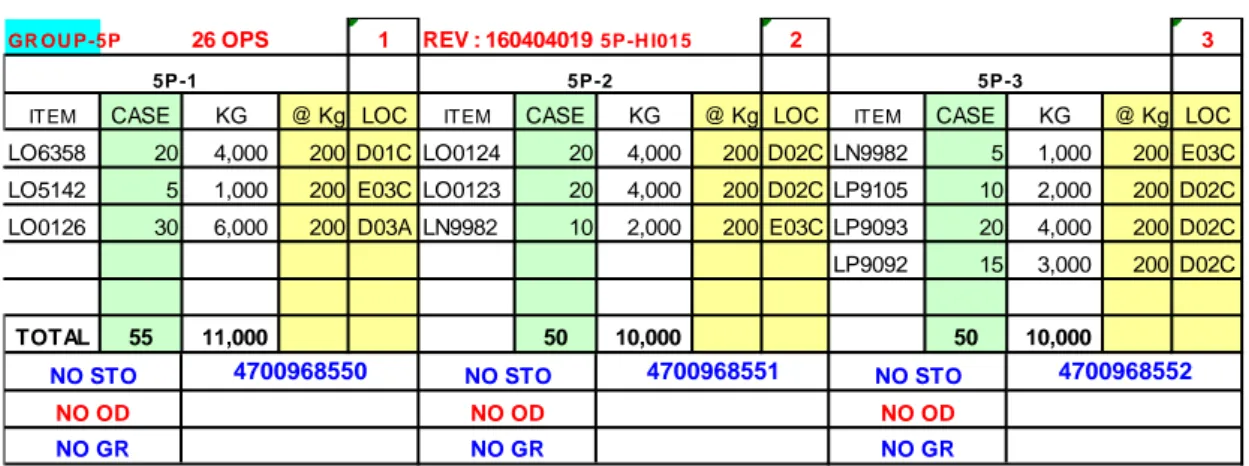

GR OU P -5P 26 OPS 1 5P -H I015 2 3

ITEM CASE KG @ Kg LOC ITEM CASE KG @ Kg LOC ITEM CASE KG @ Kg LOC

LO6358 20 4,000 200 D01C LO0124 20 4,000 200 D02C LN9982 5 1,000 200 E03C LO5142 5 1,000 200 E03C LO0123 20 4,000 200 D02C LP9105 10 2,000 200 D02C LO0126 30 6,000 200 D03A LN9982 10 2,000 200 E03C LP9093 20 4,000 200 D02C LP9092 15 3,000 200 D02C TOTAL 55 11,000 50 10,000 50 10,000 NO OD NO OD NO OD NO GR NO GR NO GR REV : 160404019 5P -1 5P -2 5P -3

Gambar 4.6 Format Stock Inventory PCT

Gambar 4.6 menunjukkan form stock inventory PCT saat ini. Perhitungan kapasitas dilakukan secara manual dengan mengurangi mencari kapasitas chamber bersangkutan kemudian dikurangkan dengan stock yang ada pada chamber itu. Perhitungan secara manual membutuhkan waktu yang lebih banyak untuk diselesaikan. Gerakan seperti ini apabila dapat diotomatisasikan tentunya akan meningkatkan efisiensi kerja.

4.3.5 Defect

Defect waste terjadi karena adanya produk yang tidak sesuai dengan

standar yang ada. Produk yang tidak sesuai dengan standar akan mengalami

reject dan teridentifikasi sebagai Defect waste. Ada tiga waste defect yang

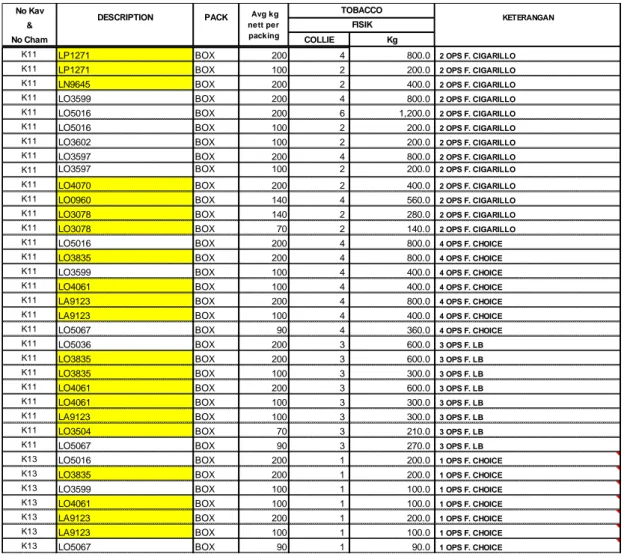

terjadi. No Kav

&

No Cham COLLIE Kg

K11 LP1271 BOX 200 4 800.0 2 OPS F. CIGARILLO

K11 LP1271 BOX 100 2 200.0 2 OPS F. CIGARILLO

K11 LN9645 BOX 200 2 400.0 2 OPS F. CIGARILLO

K11 LO3599 BOX 200 4 800.0 2 OPS F. CIGARILLO

K11 LO5016 BOX 200 6 1,200.0 2 OPS F. CIGARILLO

K11 LO5016 BOX 100 2 200.0 2 OPS F. CIGARILLO

K11 LO3602 BOX 100 2 200.0 2 OPS F. CIGARILLO

K11 LO3597 BOX 200 4 800.0 2 OPS F. CIGARILLO

K11 LO3597 BOX 100 2 200.0 2 OPS F. CIGARILLO

K11 LO4070 BOX 200 2 400.0 2 OPS F. CIGARILLO

K11 LO0960 BOX 140 4 560.0 2 OPS F. CIGARILLO

K11 LO3078 BOX 140 2 280.0 2 OPS F. CIGARILLO

K11 LO3078 BOX 70 2 140.0 2 OPS F. CIGARILLO

K11 LO5016 BOX 200 4 800.0 4 OPS F. CHOICE

K11 LO3835 BOX 200 4 800.0 4 OPS F. CHOICE

K11 LO3599 BOX 100 4 400.0 4 OPS F. CHOICE

K11 LO4061 BOX 100 4 400.0 4 OPS F. CHOICE

K11 LA9123 BOX 200 4 800.0 4 OPS F. CHOICE

K11 LA9123 BOX 100 4 400.0 4 OPS F. CHOICE

K11 LO5067 BOX 90 4 360.0 4 OPS F. CHOICE

K11 LO5036 BOX 200 3 600.0 3 OPS F. LB

K11 LO3835 BOX 200 3 600.0 3 OPS F. LB

K11 LO3835 BOX 100 3 300.0 3 OPS F. LB

K11 LO4061 BOX 200 3 600.0 3 OPS F. LB

K11 LO4061 BOX 100 3 300.0 3 OPS F. LB

K11 LA9123 BOX 100 3 300.0 3 OPS F. LB

K11 LO3504 BOX 70 3 210.0 3 OPS F. LB

K11 LO5067 BOX 90 3 270.0 3 OPS F. LB

K13 LO5016 BOX 200 1 200.0 1 OPS F. CHOICE

K13 LO3835 BOX 200 1 200.0 1 OPS F. CHOICE

K13 LO3599 BOX 100 1 100.0 1 OPS F. CHOICE

K13 LO4061 BOX 100 1 100.0 1 OPS F. CHOICE

K13 LA9123 BOX 200 1 200.0 1 OPS F. CHOICE

K13 LA9123 BOX 100 1 100.0 1 OPS F. CHOICE

K13 LO5067 BOX 90 1 90.0 1 OPS F. CHOICE

DESCRIPTION PACK Avg kg KETERANGAN nett per

packing

FISIK TOBACCO

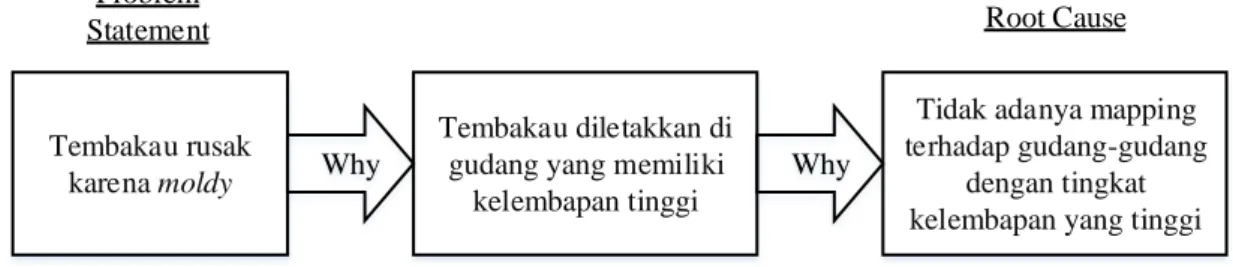

4.3.5.1 Defect yang terjadi pada tembakau karena moldy

Defect yang pertama adalah tembakau yang defect dikarenakan moldy.

Tembakau dapat moldy ketika berada di lingkungan dengan RH >70. PT. X mengatakan bahwa kerugian akibat moldy kurang dari 140.000 tiap tahunnya.

Tembakau rusak karena moldy

Tembakau diletakkan di gudang yang memiliki

kelembapan tinggi

Why

Tidak adanya mapping terhadap gudang-gudang

dengan tingkat kelembapan yang tinggi

Why Problem

Statement Root Cause

Gambar 4.7 Five Why Analysis terhadap Masalah Tembakau Rusak karena Moldy

Gambar 4.7 menunjukkan five why analysis dari masalah tembakau yang rusak karena moldy. Hasil analisa menunjukkan akar permasalahan adalah harga aircon yang mahal. Harga pemasang aircon diperkirakan sebesar Rp 500.000 untuk setiap gudangnya, hal ini tidak sebanding dengan harga kerugian karena moldy.

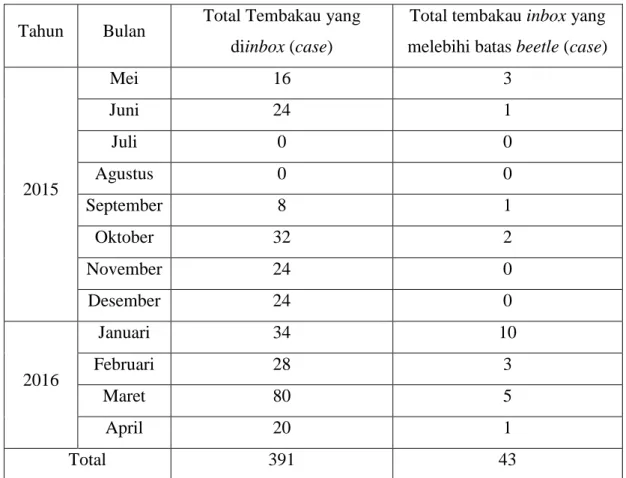

4.3.3.2 Defect yang terjadi tembakau yang dikirim ke primary

Tembakau yang dikirim menuju primary mempunyai standar batas kontaminasi beetle. Tembakau yang menuju primary akan di cek jumlah beetlenya melalui proses inbox. Tembakau yang tiba di primary tidak semuanya diinbox, namun akan diambil sample. Tembakau yang jumlah batas beetlenya melebihi batas akan direject.

Tabel 4.3 Data Monitoring Inbox Tembakau di Primary Tahun Bulan Total Tembakau yang

diinbox (case)

Total tembakau inbox yang melebihi batas beetle (case)

2015

Februari 22 2

Maret 39 13

Tabel 4.3 Data Monitoring Inbox Tembakau di Primary (sambungan) Tahun Bulan Total Tembakau yang

diinbox (case)

Total tembakau inbox yang melebihi batas beetle (case)

2015 Mei 16 3 Juni 24 1 Juli 0 0 Agustus 0 0 September 8 1 Oktober 32 2 November 24 0 Desember 24 0 2016 Januari 34 10 Februari 28 3 Maret 80 5 April 20 1 Total 391 43

Tabel 4.3 menunjukkan data inbox dari bulan februari 2015 hingga april 2016. Hasil rekapitulasi menunjukkan bahwa sebanyak 43 case dari 391 case memilik jumlah beetle yang diatas standar. Defect waste yang terjadi adalah sebesar 11%. Defect waste ini akan menyebabkan berkurangnya customer satisfaction yaitu

primary.

Tembakau yang dikirim ke Primary

melebihi batas infeksi beetle

Jumlah Gudang yang dibuka untuk pengiriman sebanyak 4, dibuka secara bersamaan selama 1

bulan Why

Problem Statement Root Cause

Gambar 4.8 Five Why Analysis Masalah Infestasi Beetle terhadap Tembakau

Gambar 4.8 menunjukkan five why analysis dari masalah tembakau yang dikirim menuju Primary Processing melebihi batas infeksi beetle. Hasil analisa menunjukkan akar permasalahan adalah jumlah gudang yang dibuka untuk

pengiriman sebanyak empat gudang. Empat gudang ini dibuka bersamaan selama satu bulan sehingga ada peluang untuk cross infection beetle dari lingkungan.

4.3 Usulan Perbaikan

Usulan perbaikan diusulkan untuk mengatasi beberapa waste yang terjadi. Usulan perbaikan akan diharapkan dapat mengeliminasi waste yang terjadi. Usulan perbaikan akan dikonsultasikan terlebih dahulu dengan pihak PT. X sebelum diimplementasikan.

4.4.1 Usulan perbaikan untuk waiting waste.

Waiting waste teridentifikasi di Inspection Bay. Waste tersebut adalah

ketika truk yang sampai di Inspection Bay menunggu ketersediaan forklift untuk membongkar muatannya.. Usulan perbaikan yang diajukan adalah mengubah sistem pengiriman case yang akan diperiksa ke Inspection Bay.

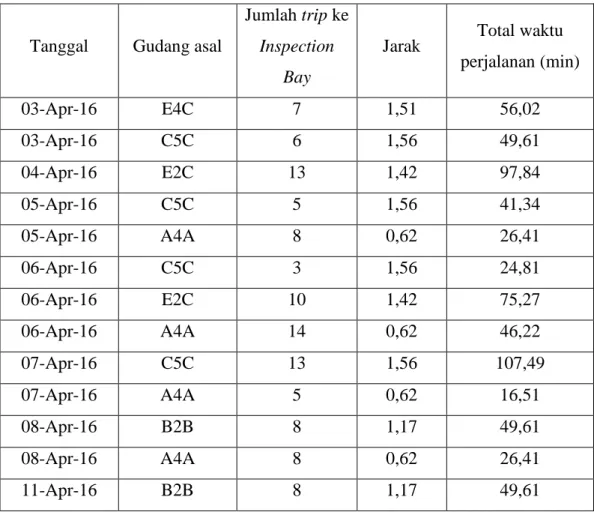

Tabel 4.4 Data Trip dari Gudang menuju Inspection Bay selama Bulan April

Tanggal Gudang asal

Jumlah trip ke

Inspection Bay

Jarak Total waktu perjalanan (min) 03-Apr-16 E4C 7 1,51 56,02 03-Apr-16 C5C 6 1,56 49,61 04-Apr-16 E2C 13 1,42 97,84 05-Apr-16 C5C 5 1,56 41,34 05-Apr-16 A4A 8 0,62 26,41 06-Apr-16 C5C 3 1,56 24,81 06-Apr-16 E2C 10 1,42 75,27 06-Apr-16 A4A 14 0,62 46,22 07-Apr-16 C5C 13 1,56 107,49 07-Apr-16 A4A 5 0,62 16,51 08-Apr-16 B2B 8 1,17 49,61 08-Apr-16 A4A 8 0,62 26,41 11-Apr-16 B2B 8 1,17 49,61

Tabel 4.4 Data Trip dari Gudang menuju Inspection Bay selama Bulan April (sambungan)

Tanggal Gudang asal

Jumlah trip ke

Inspection Bay

Jarak Total waktu perjalanan (min) 11-Apr-16 B4C 6 1,44 45,80 11-Apr-16 E1C 1 1,38 7,31 12-Apr-16 B4C 13 1,44 99,22 13-Apr-16 B4C 6 1,44 45,80 13-Apr-16 B3A 7 0,71 26,38 14-Apr-16 B4C 13 1,44 99,22 14-Apr-16 B2B 7 1,17 43,41 15-Apr-16 E1B 13 1,37 94,40 16-Apr-16 E1B 9 1,37 65,35 16-Apr-16 C5C 4 1,56 33,07 18-Apr-16 B4C 17 1,44 129,75 18-Apr-16 B2B 4 1,17 24,81 19-Apr-16 E5C 19 1,65 166,17 19-Apr-16 F5C 7 1,73 64,19 20-Apr-16 B4C 38 1,44 290,04 21-Apr-16 E2C 25 1,42 188,16 22-Apr-16 E2C 25 1,42 188,16 23-Apr-16 B4C 13 1,44 99,22 25-Apr-16 B4C 4 1,44 30,53 25-Apr-16 E1C 9 1,38 65,83 26-Apr-16 E1B 9 1,37 65.35 26-Apr-16 E1C 1 1,38 7.31 26-Apr-16 E2C 17 1,42 127.95 26-Apr-16 C4C 1 1,52 8.06 27-Apr-16 E1C 13 1,38 95.09 28-Apr-16 E1B 13 1,37 94.40

Tabel 4.4 Data Trip dari Gudang menuju Inspection Bay selama Bulan April (sambungan)

Tanggal Gudang asal

Jumlah trip ke

Inspection Bay

Jarak Total waktu perjalanan (min)

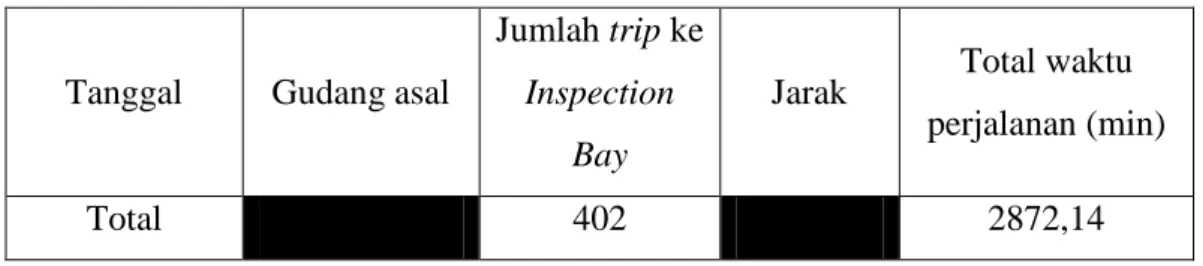

Total 402 2872,14

Tabel 4.4 menunjukkan data pengiriman dari gudang asal menuju

Inspection Bay saat bulan April 2016. Bulan April memiliki total penerimaan

tembakau terbanyak berdasarkan data masa lampau. Total waktu yang dihabiskan dalam satu bulan untuk mengirim menuju Inspection Bay adalah 2872.14 menit dengan total trip sebanyak 402.

Gambar 4.9 Ilustrasi Usulan Perbaikan dari Waiting Waste

Gambar 4.9 menunjukkan ilustrasi usulan perbaikan dari menunggu waste karena forklift. Usulan perbaikan diajukan untuk mengubah sistem saat ini dan menimalkan waste yang terjadi. Sistem yang sebelumnya setiap rit/truk membawa

case yang akan diperiksa ke Inspection Bay diubah menjadi case yang akan

diperiksa tersebut dikumpulkan terlebih dahulu di gudang asal kemudian akan dibawa oleh rit/truk yang paling akhir.

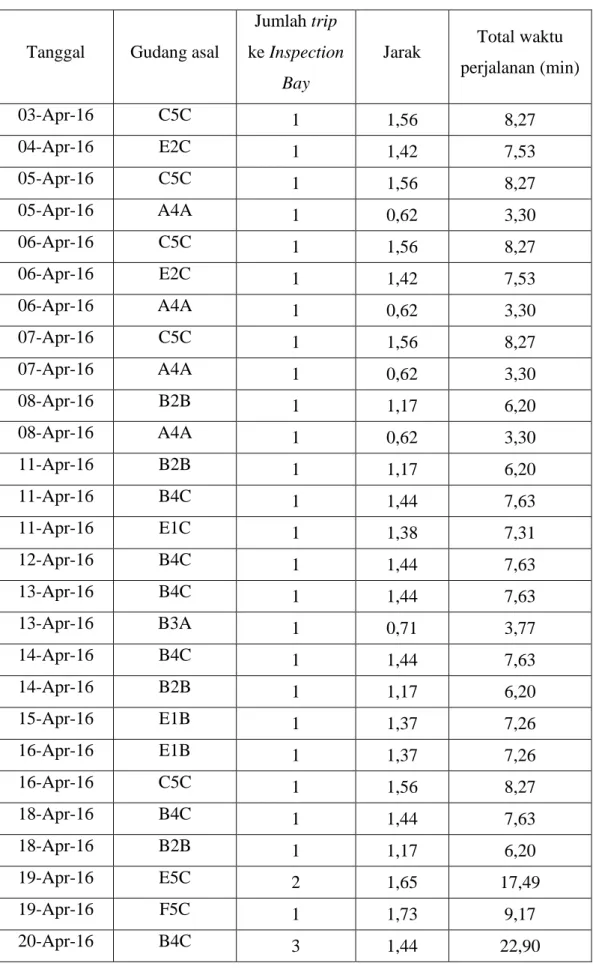

Tabel 4.5 Data Trip dari Gudang menuju Inspection Bay setelah Perbaikan

Tanggal Gudang asal

Jumlah trip ke Inspection

Bay

Jarak Total waktu perjalanan (min)

Tabel 4.5 Data Trip dari Gudang menuju Inspection Bay setelah Perbaikan

Tanggal Gudang asal

Jumlah trip ke Inspection

Bay

Jarak Total waktu perjalanan (min) 03-Apr-16 C5C 1 1,56 8,27 04-Apr-16 E2C 1 1,42 7,53 05-Apr-16 C5C 1 1,56 8,27 05-Apr-16 A4A 1 0,62 3,30 06-Apr-16 C5C 1 1,56 8,27 06-Apr-16 E2C 1 1,42 7,53 06-Apr-16 A4A 1 0,62 3,30 07-Apr-16 C5C 1 1,56 8,27 07-Apr-16 A4A 1 0,62 3,30 08-Apr-16 B2B 1 1,17 6,20 08-Apr-16 A4A 1 0,62 3,30 11-Apr-16 B2B 1 1,17 6,20 11-Apr-16 B4C 1 1,44 7,63 11-Apr-16 E1C 1 1,38 7,31 12-Apr-16 B4C 1 1,44 7,63 13-Apr-16 B4C 1 1,44 7,63 13-Apr-16 B3A 1 0,71 3,77 14-Apr-16 B4C 1 1,44 7,63 14-Apr-16 B2B 1 1,17 6,20 15-Apr-16 E1B 1 1,37 7,26 16-Apr-16 E1B 1 1,37 7,26 16-Apr-16 C5C 1 1,56 8,27 18-Apr-16 B4C 1 1,44 7,63 18-Apr-16 B2B 1 1,17 6,20 19-Apr-16 E5C 2 1,65 17,49 19-Apr-16 F5C 1 1,73 9,17 20-Apr-16 B4C 3 1,44 22,90

Tabel 4.5 Data Trip dari Gudang menuju Inspection Bay selama Bulan April

setelah Usulan Perbaikan (sambungan)

Tanggal Gudang asal

Jumlah trip ke

Inspection Bay

Jarak Total waktu perjalanan (min) 21-Apr-16 E2C 2 1,42 15,05 22-Apr-16 E2C 2 1,42 15,05 23-Apr-16 B4C 1 1,44 7,63 25-Apr-16 B4C 1 1,44 7,63 25-Apr-16 E1C 1 1,38 7,31 26-Apr-16 E1B 1 1,37 7,26 26-Apr-16 E1C 1 1,38 7,31 26-Apr-16 E2C 1 1,42 7,53 26-Apr-16 C4C 1 1,52 8,06 27-Apr-16 E1C 1 1,38 7,31 28-Apr-16 E1B 1 1,37 7,26 Total 44 313,16

Tabel 4.5 menunjukkan data trip gudang gudang menuju Inspection Bay setelah dilakukan perbaikan. Hasil perbaikan menunjukkan ada penurunan sebesar 89% terhadap jumlah dan waktu pengiriman menuju D01/A dari sebelumnya 2872,14 menit menjadi 313,16 menit dan 402 trip menjadi 44 trip.

4.4.1 Usulan perbaikan untuk waste movement.

Movement waste ada tiga jenis. Waste tersebut adalah waste pada

pembuatan daily shipment ticket dan penghitungan kapasitas chamber pada PCT. Usulan perbaikan akan dibuat untuk mengeliminasi waste-waste tersebut.

4.4.1.1 Membuat macro perhitungan jumlah case pada daily shipment ticket

Waste yang terjadi dalam pembuatan daily shipment ticket adalah aktivitas yang repetitive. Sebuah otomatisi perlu dilakukan agar proses yang dilakukan

repetitive ini dapat dihilangkan. Otomatisasi akan dibuat dengan menggunakan

bantuan dari macro excel.

Gambar 4.10 Usulan Perbaikan pada Pembuatan Daily Receiving Ticket dengan Bantuan Macro

Gambar 4.10 menunjukkan form usulan untuk pembuatan daily receiving

ticket. Usulan perbaikan yang dilakukan adalah membuat macro. Macro ini dibuat

dengan tujuan agar dapat mengotomatisasi proses perhitungan jumlah case. Cara kerja macro ini adalah:

User menginputkan jumlah multipler dan divisor. Mengingat bahwa

komposisi formula adalah sebanyak enam ops maka untuk membantu proses perhitungan, digunakan cell G2 dan H2 sebagai multiple dan divisor.

Cell multiplier dan divisor diisi sesuai dengan jumlah ops yang diinginkan

oleh user, misalnya user ingin membuat komposisi untuk empat ops, maka

user akan menginputkan empat pada cell multiplier dan enam pada divisor.

User melakukan selection terhadap cell yang ingin dilakukan perhitungan.

User melakukan perhitungan dengan menekan tombol Run. Tombol undo

Multipler Divisor

KAMIS, 21/04/2016

4 6GR OU P -5P 26 OPS 1 5P -H I015 2

ITEM CASE KG @ Kg LOC ITEM CASE KG @ Kg LOC

LO6358 20 4,000 200 D01C LO0124 320 64,000 200 D02C

LO5142 5 1,000 200 E03C LO0123 320 64,000 200 D02C

LO0126 30 6,000 200 D03A LN9982 160 32,000 200 E03C

TOTAL 55 11,000 800 ###### Navigation REV : 160404019 5P -1 5P -2 NO STO 4700968550 NO STO 4700968551 NO OD NO OD NO GR NO GR Run Undo

Macro ini memiliki sistem mistake proofing untuk menghindari tertekannya

tombol run lebih dari satu kali. Apabila tombol run tertekan lebih dari satu kali maka warna cell akan berubah menjadi warna merah.

4.4.1.2 Membuat perhitungan kapasitas PCT

Movement waste yang terjadi berikutnya adalah perhitungan kapasitas PCT

yang masih secara manual. Usulan perbaikan akan diajukan untuk mengeliminasi

waste ini. Dampak dari eliminasi waste ini adalah berkurangnya effort dan waktu

yang diperlukan dalam menghitung inventory PCT.

Gambar 4.11 Usulan Perbaikan dari Perhitungan Kapasitas di PCT

Gambar 4.11 menunjukkan usulan perbaikan dan perhitungan kapasitas di PCT. Perbaikan yang dilakukan adalah dengan menambahkan keterangan fasilitas beserta jumlah inventory fasilitas tersebut saat itu, misalnya C41 yang merupakan salah satu chamber di PCT memiliki kapasitas sebesar 171 di PCT D02A dan 288 di D03A. Perhitungan kapasitas ini bersifat otomatis. Perhitungan akan otomatis terupdate ketika user melakukan input data.

C11 C12 C33 C41 C22 0 0 0 0 0 C1 C2 C9 C10 C5 HMS U SIS Current Space 0 0 0 171 0 Capacity 366 366 183 366 366 Free Space 366 366 183 195 366 SIS FILLER Current Space 0 0 0 288 0 Capacity 183 183 183 366 183 Free Space 183 183 183 78 183 Gudang No Chamber

Kavling Tipe/Lot Collie Kg

Averge

/box TUJUAN

D02A K11 Raw Leaf SIS 90.00 18,000.00 200.00 Formulasi SIS PP D02A K13 LO6284 17.00 3,400.00 200.00 Formulasi SIS PP D02A C011 LA5102 15.00 3,000.00 200.00 Kirim PP D02A C011 LA4935 5.00 1,000.00 200.00 Kirim PP D02A C011 LO4927 5.00 1,000.00 200.00 Kirim PP D02A C011 LO4928 5.00 1,000.00 200.00 Kirim PP

Baris 1&2, jgn sampai terhapus

D02A

4.4.2 Usulan perbaikan untuk defect dan overprocessing

Defect dan overprocessing waste yang teridentifikasi ada sebanyak tiga waste. Waste tersebut adalah overprocessing pada fumigasi gudang, defect yang

terjadi pada tembakau karena moldy dan infeksi beetle. Usulan perbaikan akan diajukan untuk mengeliminasi waste tersebut. Analisa five whys pada setiap waste akan dijadikan acuan dalam menentukan usulan perbaikan.

Tabel 4.6 Usulan perbaikan untuk Defect Waste dan Overprocessing

Waste Akar Permasalahan Solusi

Tembakau rusak karena moldy

Tidak adanya mapping terhadap gudang-gudang

dengan tingkat

kelembapan yang tinggi Menerapkan konsep

buffer-kitting warehouse

Meningkatnya jumlah gudang yang

difumigasi

Kedatangan jenis tembakau yang

bermacam-macam

Tembakau yang dikirim ke Primary

Processing

merupakan tembakau yang terinfeksi beetle

Jumlah Gudang pengiriman sebanyak

empat dibuka secara bersamaan selama satu

bulan

Menerapkan sistem AWU (Average Weekly Usage) pada gudang pengiriman

Tabel 4.6 menunjukkan usulan perbaikan dari setiap akar permasalahan yang terjadi. Usulan perbaikan yang pertama dengan mengubah sistem manajemen gudang dari yang semula AMU menjadi sistem buffer-kitting. Inisiatif untuk mengubah sistem manajemen ini dilakukan dikarenakan perusahaan ingin melakukan penghematan biaya. Perusahaan bisa saja melakukan relokasi gudang dengan RH tinggi tersebut ke tempat dengan tingkat RH lebih rendah, akan tetapi biaya relokasi gudang baru sangat besar yaitu Rp 5.000.000.000. Usaha lain yang dapat perusahaan lakukan untuk mencegah moldy adalah dengan memasang aircon (alat pengontrol suhu dan kelemapan), namun biayanya sebesar Rp 70.000.000.000 tiap gudang .Kedua biaya investasi tersebut tidak dapat dijustifikasi dengan biaya

kerugian yang timbul karena tembakau rusak oleh jamur sebesar Rp 1.400.000.000 tiap tahunnya. Usulan perbaikan yang kedua adalah dengan menerapkan sistem AWU pada gudang aktif pengiriman.

4.4.1.1 Menerapkan konsep buffer-kitting warehouse dan sistem AWU pada gudang aktif kirim

Usulan ini merupakan usulan yang merombak sistem operasional gudang. Analisa akan dilakukan mengenai kemungkinan diterapkannya buffer-kitting

warehouse. Feasibility study akan dilakukan mengenai kemungkinan tersebut.

Langkah-langkah yang dilakukan dalam feasibility study adalah:

Mendefinisikan konsep buffer-kitting warehouse

Menentukan jumlah gudang kitting dan ketersediaan gudang buffer

Menentukan gudang yang akan digunakan sebagai gudang kitting

Menentukan bagaimana sistem penerimaan dan pengiriman tembakau serta fumigasi pada sistem buffer-kitting warehouse

Melakukan simulasi terhadap sistem buffer-kitting warehouse

Melakukan analisa terhadap kemungkinan implementasi AWU

Menentukan kelebihan dan kekurangan dari sistem buffer-kitting warehouse dan sistem AWU

4.4.1.2 Mendefinisikan konsep buffer-kitting warehouse

Sistem buffer-kitting warehouse membagi fungsi gudang menjadi dua bagian besar yaitu gudang buffer dan gudang kitting. Gudang buffer adalah gudang yang fungsinya hanya untuk menyimpan tembakau untuk dikirim ke gudang kitting. Gudang kitting adalah gudang yang fungsinya adalah menyimpan tembakau untuk dikirim ke Primary Processing.

Gambar 4.12 menunjukkan ilustrasi dari konsep buffer-kitting warehouse. Konsepnya adalah kedatangan sebuah tembakau dengan TMC tertentu akan diletakan di gudang buffer untuk disimpan. Tembakau kemudian akan dikirim dari gudang buffer menuju gudang kitting. Pengiriman tembakau dari gudang buffer ke gudang kitting yang terjadwal akan aktif dua bulan kemudian. Gudang kitting yang sudah terisi tembakau kemudian akan difumigasi selama satu bulan. Gudang kitting yang sudah selesai di fumigasi akan memasukan masa aktif kirim menuju Primary

Processing.

4.4.1.3 Menentukan jumlah gudang kitting dan ketersediaan gudang buffer

Sistem buffer-kitting warehouse membagi jenis gudang menjadi dua jenis yaitu gudang kitting dan gudang buffer. Analisa lebih lanjut diperlukan untuk menentukan jumlah gudang kitting yang diperlukan dan ketersediaan dari gudang

buffer. Perhitungan jumlah gudang kitting akan dilakukan dengan menggunakan

data permintaan tembakau terbesar di tahun 2015.

Menentukan jumlah gudang kitting

Data permintaan tembakau masa lalu menunjukkan bahwa jumlah tembakau terbesar yang dipersiapkan adalah pada saat bulan Desember tahun 2015. Jumlah tembakau yang dipersiapkan pada bulan tersebut adalah sebesar 33.799 case dan OTM (other tobacco material) sebesar 5.797 case. OTM merupakan material pelengkap yang merupakan bagian dari tanaman tembakau. Perbedaan dari tembakau dan OTM di dalam gudang adalah kemampuan stack. Tembakau dapat ditumpuk hingga tujuh stack sedangkan OTM hanya dapat ditumpuk hingga enam

stack, hal ini mempengaruhi kapasitas penyimpanan di dalam gudang. Gudang

penyimpanan tembakau PT X terdiri dari 12 kavling. Satu kavling dapat menampung 1.164 case tembakau atau 960 case OTM.

Tabel 4.7 Jumlah Kavling yang Diperlukan untuk Penyimpanan Tembakau dan OTM di Bulan Desember 2015

Jenis Permintaan (Case) Kavling yang diperlukan

Tembakau 33.799 29

OTM 5.797 6

Tabel 4.7 menunjukkan kebutuhan kavling dari kebutuhan tembakau dan OTM di bulan Desember 2015. Hasil perhitungan menunjukkan bahwa di bulan dengan jumlah tembakau yang dipersiapkan paling besar terdapat 35 kavling. 35 kavling apabila dikonversikan ke dalam gudang maka jumlah gudang yang diperlukan adalah tiga gudang. Siklus aktif dari gudang kitting terdiri dari penerimaan kemudian fumigasi dan pengiriman menuju primary.

Gambar 4.13 Siklus dari Gudang kitting

Gambar 4.13 menunjukkan siklus dari gudang kitting. Pola fase gudang adalah penerimaan pada bulan pertama, fumigasi kemudian aktif mengirim menuju Primary. Hasil simulasi siklus menunjukkan bahwa untuk setiap bulannya diperlukan tiga gudang kitting, sehingga diperlukan sebanyak sembilan gudang

kitting agar siklus dapat berjalan dengan lancar.

Menentukan jumlah gudang buffer yang tersedia

Perhitungan jumlah gudang kitting menghasilkan kebutuhan sebesar 9 Gudang Kitting 1 Kitting 2 Kitting 3 Kitting 4 Kitting 5 Kitting 6 Kitting 7 Kitting 8 Kitting 9

Pengiriman menuju primary Fumigasi

Bulan 1 Bulan 2 Bulan 3

Penerimaan/pengisian

Penerimaan/pengisian

Penerimaan/pengisian Fumigasi

Fumigasi

Pengiriman menuju primary

lebih lanjut diperlukan untuk menentukan sisa gudang yang tersedia yang dapat digunakan sebagai gudang buffer.

Tabel 4.8 Kebutuhan dari Setiap Jenis Gudang

Jenis Gudang Jumlah Gudang yang diperlukan

Gudang Kitting 9

Gudang spare untuk maintenance 1

Gudang Buffer 26

Total 36

Tabel 4.8 menunjukkan perhitungan dari kebutuhan setiap jenis gudang. Hasil perhitungan menunjukkan bahwa sembilan gudang akan digunakan sebagai gudang kitting, satu gudang akan digunakan sebagai gudang cadangan apabila ada gudang yang perlu maintenance dan menyisakan 26 gudang untuk dapat digunakan sebagai gudang buffer.

4.4.1.4 Menentukan gudang yang akan digunakan sebagai gudang kitting

Tahap berikunya adalah menentukan gudang yang akan digunakan sebagai gudang kitting. Jumlah gudang kitting yang diperlukan adalah sembilan gudang.

Waste yang akan dieliminasi melalui usulan perbaikan ini salah satunya adalah defect waste. Defect yang dimaksud adalah defect yang dikarenakan oleh tembakau

yang berjamur/moldy, maka dari itu gudang yang akan digunakan sebagai gudang

kitting adalah gudang dengan tingkat RH yang tinggi. Gudang dengan RH (relative humidity) tinggi akan digunakan sebagai gudang kitting karena inventory cycle di

gudang kitting maksimal hanya tiga bulan, sehingga exposure tembakau terhadap RH tinggi paling lama adalah tiga bulan.

Definisi RH tinggi menurut standar perusahaan adalah ketika sebuah gudang mempunyai RH diatas 70 selama tiga bulan berturut-turut. Pengumpulan data mengenai kondisi RH gudang akan dilakukan untuk mengetahui gudang dengan tingkat RH yang jelek. Data yang digunakan adalah data histori tingkat RH selama tahun 2013 hingga tahun 2015.

Tabel 4.9 Hasil Rekap Gudang dengan RH > 70 Lebih dari Tiga Bulan Berturut-turut (sambungan)

Gudang Periode (Bulan) Tahun Rata-rata RH (%)

E03C Jan – Jun 2013 71,85

E03C Jan – Apr 2015 74,02

E02C Jan - Apr 2013 74,91

E01C Jan - Jul 2013 74,18

D02A Jan - Apr 2013 71,32

D03A Jan – Jun 2013 75,30

A01B Jan – Jun 2013 75,95

A02B Jan – May 2013 72,34

A02B Jan – May 2014 74,09

B04B Jan – May 2013 71,67

E01B Jan – Jul 2013 74,73

E01B Dec – Apr 2014-2015 75,58

B04C Feb – Jul 2013 73,46 C04C Jan – Jun 2013 72,57 C05C Mar – Jun 2013 71,43 C05C Mar-Aug 2014 73,09 C06C Jan – Jul 2013 74,72 C06C Nov – Feb 2013-2014 74,04 D01C Jan – Aug 2013 73,52 D03C Maret - Jun 2013 72,99 D03C Dec - April 2014-2015 73,89 D04C Jan - Jul 2013 74,52 D04C Dec - Maret 2013-2014 72,68 D04C Jan - Apr 2015 72,85 D05C Jan - Jun 2013 71,71 D06C Feb - May 2013 73,64

E04C Jan - Apr 2013 71,46

Tabel 4.9 Hasil Rekap Gudang dengan RH > 70 Lebih dari Tiga Bulan Berturut-turut (sambungan)

Gudang Periode (Bulan) Tahun Rata-rata RH (%)

E06C Jan - Jul 2013 73,71

F05C Dec – May 2013-2014 75,00

F06C Jan – Apr 2013 73,66

F06C Maret – Jul 2014 76,61

Tabel 4.9 menunjukkan data rekap gudang yang mempunyai RH lebih dari 70 selama tiga bulan berturut-turut. Historical data menunjukkan bahwa ada 23 gudang pernah mengalami RH > 70. Kriteria pemilihan gudang dengan RH jelek perlu dipersempit untuk mendapatkan hasil yang akurat, oleh karena itu satu kriteria akan ditambahkan yaitu gudang yang hanya pernah sekali memiliki RH > 70 selama tiga bulan berturut-turut akan dieliminasi.

Tabel 4.10 Data Gudang yang Lebih dari Satu Kali Memiliki RH > 70 selama Tiga Bulan Berturut-turut

Gudang Jumlah bulan dengan RH > 70 Rata-rata RH (%)

D04C 14 73,35 E01B 11 75,15 C05C 11 72,26 D03C 9 73,44 E03C 9 72,94 F06C 9 75,14 C06C 11 74,38 E05C 11 74,62 F05C 11 73,67 A02B 10 73,22

Tabel 4.10 menunjukkan data gudang yang lebih dari satu kali memiliki RH > 70 selama tiga bulan berturut-turut. Hasil rekap data menunjukkan ada sepuluh gudang dengan spesifikasi tersebut. sembilan dari sepuluh gudang akan digunakan

sebagai gudang kitting. Kriteria utama dalam menentukan gudang kitting ini adalah jumlah bulan dengan RH > 70.

Gambar 4.14 Tata letak Gudang PT. X

Gambar 4.14 menunjukkan tata letak Gudang PT. X. Pertimbangan yang perlu diperhatikan selain dari RH adalah jarak gudang ke primary. Pemetaan ini memiliki dua gudang yang lokasi jauh di primary, maka dari itu analisa lebih lanjut akan dilakukan untuk menentukan gudang yang lokasinya dekat dengan primary. Gudang dengan lokasi yang jauh dari primary adalah gudang E01B dan A02B. Gudang E01B dan A02B akan di hapus dari pemetaan dan digantikan dengan gudang yang lebih dekat dengan primary dengan mempetimbangkan tingkat RHnya.

Tabel 4.11 Gudang yang Digunakan Sebagai Gudang Kitting Gudang Jumlah bulan dengan RH > 70 Rata-rata RH (%)

D04C 14 73,35 E01B 11 75,15 C05C 11 72,26 C06C 11 74,38 E05C 11 74,62 G01-C G02-C G03-C F01-C F02-C F03-C F04-C Kanteen F05-C QC CLOVE PD ROOM D03-C Locker Room C01-C C06-C B01-C B02-C A02-C A02-D A01-D A03-D D02-A (PCT) D03-A (PCT) C01-A Of B01-A fic e PCT Of f ice A01-A A02-A D01-B D02-B D03-B C01-B C02-B C03-B Keluar Pabrik Area Berkumpul

Wrap Mat Of f ice PIC LTS.Tob

Wrap Mat Of f ice

Area Berkumpul

GARACE FORKLIFT

GARACE FORKLIFT Clov e Log Of f ice

QC Clov e Of fice LTS Tob Of f ice Locker Room Kanteen LTS Tob Of f ice A03-C LTS Tob Of f ice LTS Tob Of f ice D04-C E03-C C05-C E05-C B01-B B02-B B03-B B04-B A01-B A04-A A03-A B02-A B03-A B04-A C02-A C03-A C04-A D04-A D01-A E01-B B03-C B04-C C02-C C03--C C04--C D01--C D02--C D05-C D06--C E06-C E04--C E02--C E01--C A02-B F06-C

Tabel 4.11 Gudang yang Digunakan Sebagai Gudang Kitting (sambungan) Gudang Jumlah bulan dengan RH > 70 Rata-rata RH (%)

F05C 11 73,67

A02B 10 73,22

D03C 9 73,44

E03C 9 72,94

F06C 9 75,14

Tabel 4.11 menunjukkan gudang yang akan digunakan sebagai gudang

kitting setelah jarak dari primary dipertimbangkan. Gudang E01B dan A02B akan

digantikan oleh gudang F06C dan D01C. Sembilan gudang tersebut akan digunakan sebagai gudang kitting.

Gambar 4.15 Tata Letak Gudang PT X setelah Penyesuaian

Gambar 4.15 menunjukkan denah gudang PT X setelah analisa lebih lanjut. Gudang E01B dan A02B telah digantikan oleh gudang F06C dan D01C. Dampak dari penggantian ini adalah jarak dari gudang kitting terletak dekat dengan primary.

G01-C G02-C G03-C F01-C F02-C F03-C F04-C Kanteen F05-C F06-C QC CLOVE PD ROOM D03-C Locker Room C01-C C06-C B01-C B02-C A02-C A02-D A01-D A03-D D02-A (PCT) D03-A (PCT) C01-A Of B01-A fic e PCT Of f ice A01-A A02-A D01-B D02-B D03-B C01-B C02-B C03-B Keluar Pabrik Area Berkumpul

Wrap Mat Of f ice PIC LTS.Tob

Wrap Mat Of f ice

Area Berkumpul

GARACE FORKLIFT

GARACE FORKLIFT Clov e Log Of f ice

QC Clov e Of fice LTS Tob Of f ice Locker Room Kanteen LTS Tob Of f ice A03-C LTS Tob Of f ice LTS Tob Of f ice D04-C E03-C C05-C E05-C B01-B B02-B B03-B B04-B A01-B A04-A A03-A B02-A B03-A B04-A C02-A C03-A C04-A D04-A D01-A E01-B B03-C B04-C C02-C C03-C C04-C D01-C D02--C D05-C D06--C E06-C E04--C E01-C A02-B E02--C

4.4.1.5 Menentukan bagaimana sistem penerimaan dan pengiriman tembakau serta fumigasi pada sistem buffer-kitting warehouse

Hal yang perlu diperhatikan dalam pembuatan usulan perbaikan ini adalah teknis operasional dari sistem buffer-kitting. Analisa akan dilakukan terhadap konsep dari buffer-kitting warehouse. Sistem teknik dari buffer-kitting warehouse kemudian akan dibuat berdasarkan analisa tersebut.

Gambar 4.16 Siklus dari Sistem Penerimaan dan Pengiriman Gudang Buffer

Gambar 4.16 menunjukkan siklus dari gudang buffer. Siklus dari gudang

buffer adalah gudang aktif menerima tembakau dari supplier pada bulan pertama

kemudian fumigasi, stand-by dan aktif pada bulan keempat dan berlanjut menerima tembakau dari supplier dan seterusnya. Siklus ini akan berulang setelah empat bulan. Buffer warehouse akan di pecah menjadi lima kluster yaitu empat kluster tembakau dengan consumption rate yang tinggi dan satu kluster tembakau dengan

consumption rate yang kecil. Setiap kluster untuk tembakau dengan consumption rate yang tinggi terdiri dari enam gudang buffer, sedangkan kluster tembakau

Kluster Jenis Kluster Gudang

A B C D E F G H I J K L M N O P Q R S T U V W X Fumigasi

Mengirim ke gudang kitting Menerima dari supplier

Mengirim ke gudang kitting Menerima dari supplier

Fumigasi Fumigasi

Mengirim ke gudang kitting Menerima dari supplier

Mengirim ke gudang kitting Menerima dari supplier

Fumigasi Stand-by Fumigasi Fumigasi Fumigasi Stand-by Terima dari Supplier

Stand-by Stand-by Fumigasi 1 Bulan 2 3 4 Status Gudang

Kirim ke Gudang Kitting

Kirim ke Gudang Kitting

Kirim ke Gudang Kitting

Kirim ke Gudang Kitting Terima dari Supplier

Terima dari Supplier

Terima dari Supplier

4 Tembakau dengan konsumsi yang tinggi Tembakau dengan konsumsi yang rendah 5 Y Z Tembakau dengan konsumsi yang tinggi Tembakau dengan konsumsi yang tinggi Tembakau dengan konsumsi yang tinggi 1 2 3

dipecah menjadi enam warehouse karena akan dilakukan dua pendekatan dalam pelaksanaan sistem ini.

Pendekatan yang pertama adalah setiap kluster buffer warehouse terdiri dari kebutuhan semua jenis tembakau dalam satu bulan. Jenis tembakau tersebut ada 240. Pendekatan ini ingin meminimalisir pergerakan tembakau antar gudang. Setiap kluster terdari dari enam gudang karena inventory dari 200 TMC selama satu bulan dapat ditampung minimal enam gudang.

Pendekatan kedua adalah setiap kluster akan memilik inventory yang random berdasarkan tembakau yang diterima dari supplier. Masalah dari penerimaan tembakau adalah PT. X tidak dapat mengetahui secara pasti tembakau yang akan diterima dari supplier karena penerimaan tembakau didasarkan pada

inventory yang dimiliki oleh supplier. Pendekatan kedua ini dilakukan dengan

tujuan agar dengan kondisi yang sedemikian apa yang akan terjadi bila sistem gudang dijalankan dengan sistem buffer-kitting warehouse. TMC dengan konsumsi kecil akan diletakan di dua gudang yang disebut gudang mix karena TMC dengan konsumsi kecil ini apabila dibagi ke kluster yang berisi enam gudang maka

inventory TMC tersebut tidak dapat memenuhi permintaan selama satu bulan.

Gambar 4.17 Siklus Aktivitas dari Sistem Gudang Kitting

Gambar 4.17 menunjukkan siklus dari aktivitas sistem gudang kitting. Siklus dimulai dari bulan pertama gudang akan menerima tembakau dari gudang

buffer kemudian akan difumigasi dan aktif untuk kirim ke primary pada bulan

ketiga. Siklus ini akan kembali berulang pada bulan ketiga.

Bulan Gudang Kitting 1 Kitting 2 Kitting 3 Kitting 4 Kitting 5 Kitting 6 Kitting 7 Kitting 8 Kitting 9

Menerima dari gudang buffer

Menerima dari gudang buffer

Menerima dari gudang buffer Aktif kirim ke Primary

1 2 3

Status Gudang

Fumigasi

Fumigasi

Fumigasi

Aktif kirim ke Primary