commit to user

PERANCANGAN DAN PEMBUATAN

SEPEDA LISTRIK

(RANGKA)

PROYEK AKHIR

Diajukan sebagai salah satu syarat Untuk memperoleh gelar

Ahli Madya

Disusun Oleh: DIDIK TRI SUKOCO

NIM : I 8109014

PROGRAM DIPLOMA TIGA TEKNIK MESIN PRODUKSI

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

commit to user

ii

HALAMAN PENGESAHAN

Proyek Akhir Progam Studi Diploma III Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta

dengan judul :

PERANCANGAN DAN PEMBUATAN

SEPEDA LISTRIK

(RANGKA)

Disusun oleh : Didik Tri Sukoco

NIM : I8109014

Telah dapat disahkan sebagai salah satu syarat untuk memperoleh gelar Ahli Madya.

Surakarta,

Pembimbing I Pembimbing II

Prof. Muhammad Nizam, Ph.D Ubaidillah, ST. M.Sc NIP : 19700720 199903 1 001 NIP : 19840825 201012 1 004

Mengetahui,

Ketua program studi Diploma III Teknik Mesin Fakultas Teknik universitas Sebelas Maret

commit to user

iv

KATA PENGANTAR

Segala puji syukur penulis panjatkan kehadirat Allah SWT, yang telah memberikan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan Proyrk Akhir dan laporan yang berjudul “Perancangan dan Pembuatan Sepeda Listrik (Rangka)” ini dengan baik.

Proyek Akhir ini dibuat untuk memenuhi persyaratan mendapatkan gelar Ahli Madya dan untuk menyelesaikan program studi D-III Teknik Mesin Produksi Fakultas Teknik Universitas Sebelas Maret Surakarta.

Banyak upaya dan usaha keras yang penulis kerjakan untuk mengatasi hambatan dan kesulitan yang ada selama pengerjaan Proyek Akhir ini. Dan berkat rahmat Allah SWT dan batuan dari segala pihak akhirnya tugas ini dapat terselesaikan. Untuk itu dalam kesempatan yang berbahagia ini, penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada:

1. Bapak Prof. Muhammad Nizam, Ph.D. selaku Dosen Pembimbing I Proyek Akhir.

2. Bapak Ubaidillah, S.T., M.Sc. selaku Dosen Pembimbing II Proyek Akhir.

3. Bapak Heru Sukanto, S.T., M.T. selaku Ketua Program D-III Teknik Mesin UNS.

4. Bapak Jaka Sulistya Budi, ST. Selaku Koordinator Proyek Akhir.

5. Semua Dosen Teknik Mesin Fakultas Teknik Unuversitas Sebelas Maret Surakarta.

6. Ayah, Ibu, dan Kakak-kakakku yang telah memberikan dorongan dari segi moral maupun material.

7. Rekan-rekan Mahasiswa D-III teknik mesin produksi angkatan 2009 yang telah banyak membantu dalam menyelesaikan Proyek Akhir dan penyusunan Laporan Proyek Akhir ini.

8. Semua orang yang telah member kasih saying, cinta, doa, dan semangat bagi penulis.

commit to user

v

Penulis yakin tanpa bantuan dari semua pihak, karya ini akan sulit terselesaikan dam hal perancangan, pengujian, pembuatan laporan dan ujian pendadaran. Penulis menyadari banyak kekurangan dalam penyusunan laporan ini, maka penulis mengharapkan saran dan kritik yang membangun demi kemajuan bersama.

Akhir kata penulis berharap mudah-mudahan laporan ini dapat bermanfaat bagi penulis khususnya dan pembaca pada umumnya serta dapat menambah wawasan keilmuan bersama.

Surakarta, Juli 2012

commit to user

vi

PERANCANGAN DAN PEMBUATAN SEPEDA LISTRIK (RANGKA)

Didik Tri Sukoco ABSTRAK

Laporan proyek akhir membahas perancangan dan pembuatan sepeda listrik khususnya pada rangka atau frame sepeda listrik. Pada proses perancangan yang diperlukan adalah pertimbangan besarnya daya yang diperlukan, dengan menganalisa gaya-gaya yang bekerja pada sepeda listrik salah satunya beban pengendara. Selain itu analisa bahan yang digunakan pada rangka dan kekuatan las sehingga aman untuk digunakan.

Proses pembuatan meliputi persiapan alat, pembuatan pola, pengerjaan permesinan dan pengelasan. Proses pengecatan meliputi pembersihan komponen, pemberian cat dasar dan dempul dilanjutkan dengan pengecatan primer. Pada proses perakitan terdiri dari pemasangan uji performa.

Desain rangka sepeda listrik berasal dari penggabungan dua jenis rangka sepeda yaitu rangka sepeda jalanan dengan rangka sepeda gunung. Bahan yang digunakan untuk pembuatan rangka adalah besi St. 37 yang disambungkan dengan las mengunakan elektroda jenis E 6013.

Dari perencanaan perhitungan kekuatan rangka, didapat tegangan tarik maksimum sebesar 18,01 N/mm2 untuk bahan besi pipa profil elips dan tegangan tarik maksimun untuk besi pipa profil persegi panjang sebesar 53,57 N/mm2 . Dari perencanaan perhitungan kekuatan las, lebar ukuran rigi las yang akan digunakan sebesar 2,12 mm. Hasil perhitungan dari perhitungan kedua perencanaan tersebut dinyatakan aman karena tidak melibihi dari tegangan yang ditentukan.

commit to user

vii

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

SALINAN BERITA ACARA PENDADARAN ... iii

KATA PENGANTAR ... iv

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR GAMBAR ... viii

BAB I PENDAHULUAN I.1. Latar Belakang Masalah ... 1

I.3. Perumusan Masalah ... 1

I.4. Batasan Masalah ... 2

I.2. Tujuan dan Manfaat Proyek Akhir ... 2

I.5. Sistematika Penulisan ... 2

BAB II DASAR TEORI II.1. Rangka Sepeda ... 4

II.2. Statika ... 4

II.3. Pengelasan ... 11

BAB III PERENCANAAN DAN GAMBAR III.1. Desain Rangka ... 16

III.2. Perencanaan Perhitungan Rangka ... 17

III.3. Perencanaan Perhitungan Pengelasan ... 25

BAB IV PEMBUATAN DAN PEMBAHASAN IV.1. Diagram Alir Pembuatan Alat ... 28

IV.2. Gambar Alat... 29

IV.3. Alat dan Bahan ... 30

IV.4. Proses Pemtongan bahan ... 32

IV.5. Proses Pembentukan bahan... 35

IV.6. Proses Pengelasan ... 43

IV.7. Proses Pengecatan ... 51

IV.8. Proses Perakitan ... 53

BAB V PENUTUP V.1. Kesimpulan ... 56

V.2. Saran ... 56

DAFTAR PUSTAKA ... x

commit to user

viii

DAFTAR GAMBAR

Gambar2.1. Tumpuan sendi ... 6

Gambar2.2. Tumpuan rol... 6

Gambar2.3. Tumpuan jepit ... 7

Gambar 2.4. Reaksi gaya dalam pada rangka ... 7

Gambar 2.5. Tanda untuk gaya normal... 7

Gambar 2.6. Tanda untuk gaya lintang ... 8

Gambar 2.7. Tanda untuk momen lentur ... 8

Gambar 2.8. Balok statik tidak tertentu ... 9

Gambar 2.9. Sambungan las tipe butt joint ... 13

Gambar 2.10. Sambungan las tipe lap joint... 13

Gambar 2.11. Sambungan las tipe edge joint ... 13

Gambar 2.12. Sambungan las tipe T-joint ... 13

Gambar 2.13. Sambungan las tipe corner joint ... 14

Gambar 3.1. Rangka sepeda listrik ... 16

Gambar 3.2. Sketsa sepeda ... 17

Gambar 3.3. Diagram benda bebas sepeda ... 18

Gambar 3.4. Diagram gaya geser ... 20

Gambar 3.5. Diagram momen lentur ... 20

Gambar 3.6. Sketsa rangka belakang ... 20

Gambar 3.7. Diagram benda bebas rangka belakang ... 21

Gambar 3.8. Sketsa rangka depan ... 22

Gambar 3.9. Diagram benda bebas rangka belakang ... 22

Gambar 3.10. Sistem pengelasan pada rangka ... 25

Gambar 3.11. Penampang lasan ... 27

Gambar 4.1. Diagram alir ... 28

Gambar 4.2. Sepeda listrik ... 29

Gambar 4.3. Potongan besi pipa ukuran Ø 2 inchi ... 31

Gambar 4.4. Potongan besi plat ukuran 2,5 mm ... 32

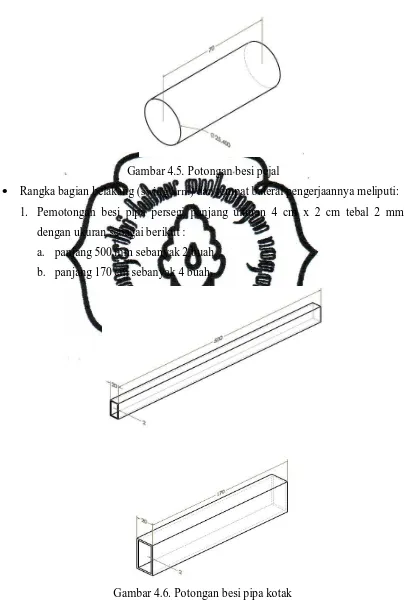

Gambar 4.5. Potongan besi pejal... 33

Gambar 4.6. Potongan besi pipa kotak ... 33

Gambar 4.7. Potongan besi pipa ukuran Ø 1 inchi ... 34

Gambar 4.8. Potongan besi plat ukuran 5 mm ... 34

Gambar 4.9. Potongan besi plat ukuran 1 mm ... 35

Gambar 4.10. Proses pengepresan besi pipa ukuran Ø 2 inchi ... 36

Gambar 4.11. Hasil pengepresan besi pipa ukuran Ø 2 inchi ... 36

Gambar 4.12. Hasil pembentukan plat ukuran 2,5 mm ... 37

Gambar 4.13. Hasil pembentukan down tube... 37

Gambar 4.14. Hasil pembentukan top tube ... 38

Gambar 4.15. Hasil pembentukan penguat rangka bagian depan ... 38

Gambar 4.16. Hasil pembentukan kaki swing ar m bagian depan ... 39

Gambar 4.17. Hasil pembentukan kaki swing ar m bagian belakang ... 39

Gambar 4.18. Hasil pembentukan penguat rangka bagian belakang ... 40

Gambar 4.19. Hasil pembentukan plat ukuran 2,5 mm ... 41

commit to user

ix

Gambar 4.21. Hasil pembentukan besi pejal ... 42

Gambar 4.22. Hasil proses pembentukan bagian badan box baterai ... 43

Gambar 4.23. Hasil pembentukan bagian tutup box baterai ... 43

Gambar 4.24. Hasil pengelasan down tube dengan top tube ... 44

Gambar 4.25. Hasil pengelasan penguat rangka bagian depan ... 44

Gambar 4.26. Hasil pengelasan hea d tube... 45

Gambar 4.27. Hasil pengelasan seat tube ... 45

Gambar 4.28. Hasil pengelasan bottom bracket dan batang stabilizer ... 45

Gambar 4.29. Hasil pengelasan dudukan rear shock ... 46

Gambar 4.30. Hasil pengelasan engsel ... 46

Gambar 4.31. Hasil pengelasan kaki swing ar m ... 47

Gambar 4.32. Hasil pengelasan penguat rangka bagian belakang ... 47

Gambar 4.33. Hasil pengelasan dudukan rear shock bagian belakang... 47

Gambar 4.34. Hasil pengelasan dudukan rear shock bagian belakang dengan kaki swing ar m ... 48

Gambar 4.35. Hasil pengelasan profil siku... 48

Gambar 4.36. Hasil pengelasan profil siku dengan kaki swing ar m ... 48

Gambar 4.37. Hasil pengelasan swing arm ... 49

Gambar 4.38. Hasil pengelasan dudukan rumah cakram... 49

Gambar 4.39. Proses pengelasan badan box baterai ... 50

Gambar 4.40. Hasil pengelasan badan boxbaterai... 50

Gambar 4.41. Hasil pengelasan tutup box baterai ... 50

Gambar 4.42. Hasil pengelasan box baterai ... 51

Gambar 4.43. Proses pengamplasan rangka ... 51

Gambar 4.44. Hasil pengecatan e-poxy... 52

Gambar 4.45. Proses pengamplasan finishing ... 52

Gambar 4.46. Proses pengecatan warna ... 53

Gambar 4.47. Proses pengecatan clear ... 53

Gambar 4.48. Perakitan rangka depan belakang ... 53

Gambar 4.49. Pemasangan suspensi belakang ... 54

Gambar 4.50. Perakitan bagian belakang ... 54

Gambar 4.51. Perakitan roda bagian depan ... 54

Gambar 4.52. Pemasangan pengayuh ... 55

Gambar 4.53. Pemasangan kemudi ... 55

commit to user

x

DAFTAR PUSTAKA

Frick, H. 1979. Meka nika Teknik-Statika da n Kegunaa nnya 2. Yogyakarta : Kanisius

Kenyon, W dan Ginting, D. 1985. Da sar-dasar Pengela sa n. Jakarta : Erlangga.

Khurmi, R. S. dan Gupta, J. K. 2002. A Textbook Of Machine Design. New Delhi: Eurasia Publising House (Pvt) LTD.

Meriam, J. L. and Kraige. 2003, Engineering Mecha nics Statistics. Jakarta : Erlangga.

Wang, C. K. 1985. Penga ntar Analisa Struktur denga n Cara Matriks. Jakarta : Erlangga.

Wiryosumarto, H. dan Okumura, T. 2000. Teknologi Pengela sa n Loga m. Jakarta : PT. Pradnya Paramita.

http://akuinginhijau.org/2008/04/21/sepeda-motor-listrik/

commit to user

xi

commit to user

1 BAB I PENDAHULUAN

I.1. Latar Belakang Masalah

Pada saat ini kebutuhan bahan bakar minyak semakin meningkat. Terdapat beberapa kendala terhadap pemakaian bahan minyak antara lain :

1. Menipisnya cadangan minyak.

2. Kenaikan dan ketidak stabilan harga minyak. 3. Polusi.

Salah satu cara untuk mengatasi keterbatasan ketergantungan terhadap BBM adalah penggunaan kendaraan dengan energi listrik. Sepeda listrik adalah kendaraan dengan menggunakan tenaga listrik, dapat digunakan sebagai alternatif untuk mengurangi ketergantungan terhadap BBM. (http://akuinginhijau.org/2008/ 04/21/sepeda-motor-listrik/ diakses 31/07/2012 9:16 PM)

Dalam laporan ini membahas sepeda listrik khususnya pada rangka atau frame sepeda listrik. Perancangan dan pembuatan sepeda listrik khususnya pada rangka tentunya diperlukan beberapa tahapan untuk pengerjaannya. Berikut ini adalah urutan dari aktifitas dalam perancangan dan pembuatannya, antara lain:

1. Perencanaan desain dari rangka sepeda listrik.

2. Perencanaan perhitungan kekuatan rangka meliputi perhitungan statika dan perhitungan pengelasan.

3. Menganalisa biaya yang dibutuhkan dalam pembuatan alat.

4. Proses pembuatan meliputi pemotongan bahan, pembentukan bahan, pengelasan, pengecatan dan perakitan.

5. Pengujian dan evaluasi alat

I.2. Perumusan Masalah

Perumusan masalah dalam pengerjaan dan penyusuan laporan Proyek Akhir antara lain:

commit to user I.3. Batasan masalah

Batasan masalah yang diambil dalam pengerjaan dan penyusuan laporan Proyek Akhir antara lain:

1. Perhitungan pada komponen alat yang meliputi: Perhitungan kekuatan rangka, dan kekuatan las.

2. Perancangan dan pembuatan sepeda listrik khususnya pada rangka.

3. Perhitungan rangka dilakukan dalam kondisi statis (diam) dan tanpa lendutan.

I.4. Tujuan dan Manfaat Proyek Akhir

Dalam pengerjaan dan penyusunan laporan Proyek Akhir ini mempunyai tujuan dan manfaat sebagai berikut:

I.4.1. Tujuan Proyek Akhir

Tujuan proyek akhir ini adalah melakukan perhitungan dasar rangka sepeda listrik dan membuat purwa rupa sepeda listrik.

I.4.2. Manfaat Proyek Akhir

Proyek Akhir ini memiliki manfaat sebagai berikut: 1. Secara teoritis

Memperoleh pengetahuan dan pemahaman mengenai perancangan alat serta menciptakan sepeda listrik yang efektif dan efisien sehingga dapat membantu sistem transportasi di Indonesia.

2. Secara praktis

Menerapkan ilmu yang sudah diperoleh selama kuliah dengan mengaplikasikannya dengan suatu bentuk karya nyata dalam sebuah alat yaitu sepeda listrik dan melatih ketrampilan dalam proses produksi yang meliputi bidang perancangan, pengelasan, teknik kerja bangku dan permesinan.

I.5. Sistematika Penulisan

Dalam penulisan laporan Proyek Akhir ini menggunakan sitematika atau format penulisan sebagai berikut:

commit to user

Dalam bab ini berisi tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat Proyek Akhir, dan sistematika penulisan.

2. BAB II. DASAR TEORI

Dalam bab ini berisi pembahasan tentang mengenai konsep teori rangka sepeda, statika dan pengelasan

3. BAB III. PERENCANAAN DAN GAMBAR

Dalam bab ini berisi pembahasan mengenai konstruksi perencanaan rangka, perencanaan pengelasan dan perencanaan yang lainnya disertai gambar.

4. BAB IV. PEMBUATAN DAN PEMBAHASAN

Dalam bab ini berisi pembahasan mengenai proses pemotongan bahan, proses pembentukan bahan, proses pengelasan, proses pengecatan, dan proses perakitan.

5. BAB V. PENUTUP

commit to user 4 BAB II

DASAR TEORI

II.1. Rangka Sepeda

Rangka sepeda berguna sebagai penyangga utama menjadi tempat

berpusatnya semua resultan gaya dari semua komponen. Pada kondisi jalan yang rata

gaya aksi reaksi didefinisikan sebagai beban minimum, sedangkan pada kondisi jalan

yang bergelombang atau sedang terjadi benturan kondisi beban didefinisikan sebagai

beban maksimum. Kondisi pembebanan seperti ini berlangsung secara berulang,

hingga material rangka sepeda mengalami kelelahan (fatigue) kemudian terjadi

kegagalan (failur e).

Kegagalan yang disebabkan kelelahan material sangat membahayakan, karena

kelelahan mengakibatkan patah yang terjadi tanpa diawali deformasi pada material

tersebut. Beberapa hal yang menyebabkan kelelahan terjadi labih cepat, yaitu beban

maksimum yang cukup tinggi, variasi atau fluktuasi tegangan yang cukup besar.

Selain itu variabel lain yang menyebabkan terlalu cepatnya terjadi kelelahan seperti

konsentrasi tegangan, korosi, suhu, tegangan sisa dan geometri pada rangka itu

sendiri. Namun pada kondisi sebenarnya bentuk geometri dari rangka sepeda

sangatlah penting, karena geometri sepeda menentukan kenyamanan dari sepeda itu

sendiri. Sehingga untuk melakukan optimasi fatigue dari rangka sepeda tidak bisa

dilakukan dengan mengubah geometri. Optimasi hanya dapat dilakukan dengan

optimasi pada daerah terjadinya tegangan kritis pada rangka sepeda. (http://digilib.

its.ac.id/public/ITS-Undergraduate-11046-Paper.pdf diakses 01/08/2012 9:21 PM)

II.2. Statika

Statika adalah ilmu yang mempelajari tentang statika dari suatu beban

terhadap gaya-gaya dan juga beban yang mungkin ada pada bahan tersebut atau yang

dapat dikatakan sebagai perubahan panjang benda awal karena gaya tekan atau beban.

Dalam ilmu statika keberadaan gaya-gaya yang mempengaruhi sistem suatu tinjauan

commit to user

Dalam perhitungan kekuatan rangka sepeda listrik akan diperhitungkan

oleh beberapa sub bab dibawah ini :

II.2.1 Gaya luar

Gaya luar adalah beban dan reaksi yang menciptakan kestabilan

konstruksi.

· Persamaan gaya luar : ∑ FX = 0

∑ FY = 0 ∑ M = 0

· Macam-macam gaya luar :

1. Beban

a. Beban mati : beban tetap dan tidak dapat dipindahkan .

Contoh : Berat konstruksi, Berat bangunan, dll.

b. Beban hidup : beban sementara dan dapat dipindahkan.

Contoh : Berat orang, Berat kendaraan, dll.

c. Beban terpusat : garis kerja beban melalui satu titik.

Contoh : Berat orang melalui kaki.

d. Beban terbagi

- Terbagi merata : beban terbagi sama pada setiap satuan luas.

- Terbagi variasi : beban terbagi variasi pada setiap satuan luas.

e. Beban momen : hasil kali gaya atau beban dengan jarak antara gaya

atau beban dengan titik yang ditinjau.

f. Beban torsi : beban yang diakibatkan oleh torsi atau puntiran.

2. Reaksi

Reaksi adalah gaya luar yang timbul pada penumpu suatu konstruksi

commit to user 3. Tumpuan

Suatu konstruksi direncanakan untuk suatu keperluan tertentu. Untuk

dapat melaksanakan tugasnya, maka konstruksi harus berdiri dengan

kokoh. Suatu konstruksi akan stabil apabila diletakan diatas pondasi atau

tumpuan yang dirancang secara baik. Beberapa jenis tumpuan yaitu:

a. Tumpuan sendi

Sebuah batang di ujung sendi batang. Tumpuan dapat

meneruskan gaya tarik dan desak tetapi arahnya selalu menurut sumbu

batang dan dari batang tumpuan hanya memiliki satu gaya.

Gambar 2.1. Tumpuan sendi(Meriam dan Kraige, 2003)

b. Tumpuan rol atau geser

Tumpuan rol meneruskan gaya desak tegak lurus bidang

peletaknya.

Gambar 2.2. Tumpuan rol(Meriam dan Kraige, 2003)

c. Tumpuan jepit

Tumpuan yang dapat meneruskan segala gaya dan momen.

Jadi dapat mendukung gaya vertikal, gaya horisontal, dan momen.

commit to user

Gambar 2.3. Tumpuan jepit(Meriam dan Kraige, 2003)

II.2.2. Gaya dalam

Gambar 2.4. Reaksi gaya dalam pada rangka(Meriam dan Kraige, 2003)

Gaya-gaya dalam adalah gaya yang merambat dari beban yang tertumpu

pada konstuksi yang menimbulkan reaksi gaya, hal ini apabila ada muatan maka

ada reaksi yang terjadi, yaitu:

a. Gaya normal (N), merupakan gaya yang melawan muatan dan bekerja

sepanjang sumbu batang.

Ga mbar 2.5. Tanda untuk gaya nor mal (Meriam dan Kraige, 2003)

b. Gaya lintang (L), merupakan gaya yang melawan muatan dan bekerja tegak

lurus terhadap sumbu batang. Gaya luar

Baban (gaya luar)

Gaya dalam

Reaksi (gaya luar)

Reaksi (gaya luar)

commit to user

Gambar 2.6. Tanda untuk gaya lintang(Meriam dan Kraige, 2003)

c. Momen lentur (M), merupakan gaya perlawanan dari muatan sebagai penahan

lenturan yang terjadi pada balok. Tanda yang digunakan adalah sebagai

berikut:

Gambar 2.7. Tanda untuk momen lentur(Meriam dan Kraige, 2003)

II.2.3. Sturktur Balok Statis Tidak Tertentu

Suatu struktur disebut statis tidak tertentu jika tidak bisa diselesaikan

dengan hanya pertolongan persamaan keseimbangan. Dalam syarat keseimbangan

ada 3 (tiga) persamaan, apa bila sebuah struktur yang mempunyai reaksi

perletakan lebih dari 3 (tiga), maka reaksi-reaksi perletakan tersebut tidak bisa

dihitung hanya dengan 3 persamaan keseimbangan. Struktur tersebut dikatakan

struktur statis tidak tertentu.

Bila gaya-gaya kelebihan yang dipilih dalam cara analisis gaya adalah

reaksi-reaksi, penahan-penahan fisik yang berhubungan dengan reaksi-reaksi sisa

harus dihilangkan dan balok asli diganti dengan sebuah balok statik tertentu

dengan ’’derajat yang lebih rendah’’ yang menahan beban-beban yang diterapkan

dan gaya-gaya reaksi kelebihan. Sebagai contoh balok yang ujungnya terjepit atau

dapat dianggap sebagai sebuah balok sederhana dengan derajat lebih rendah atau

sebagai balok konsol dengan derajat lebih rendah. Karena sebuah balok sederhana

commit to user

pertama akan menhasilkan persamaan-persamaan simultan dalam keadaan yang

lebih baik dalam sebuah penyelesaian dengan angka-angka.

Gaya-gaya reaksi kelebihan ditentukan pertama-tama berdasarkan

kenyataan bahwa perpindahan-perpindahan putar atau geser dalam arah-arah gaya

kelebihan haruslah nol. Jadi, haruslah sedemikian rupa bahwa keduanya bersama

dengan beban-beban yang diterapkan, akan menyebabkan kelandaian-kelandaian

nol pada kedua ujung dari balok sederhana .

Setelah gaya-gaya reaksi kelebihan diperoleh, reaksi-reaksi lainnya

ditentukan dari persyaratan-persyaratan statika dan diagram-diagram gaya geser

dan momen dari balok yang asli dapat diperoleh.

Umumnya, sebuah penyelesaian pertama-tama dapat diperoleh dengan

menggunakan sekumpulan gaya-gaya kelebihan yang tepat, dan sebuah

pemeriksaan kemudian dilakukan untuk mendapat kepastian bahwa

persyaratan-persyaratan kesepadaan memuaskan dalam sebuah balok dengan derajat yang

lebih rendah yang berbeda. Dalam kejadian pada balok ujung-ujungnya terjepit,

R1 dan R2 dapat diperoleh pertama-tama dengan menggunakan balok sederhana

dengan derajat yang lebih rendah, dan sebuah pemeriksaan dilakukan dengan

memastiklan bahwa R2 dan R1 akan menyebabkan kelandaian dan lendutan nol

pada ujung bebas dari balok konsol dengan derajat lebih rendah. (Wang, 1985)

Untuk menyelesaikan permasalahan seperti gambar 2.10 menggunakan rumus:

(Wang, 1985)

R1 =

ö

R2 =

ö

commit to user

R3 =

ö

( 3a + b )

R4 =

ö

( 3b + a )

Dimana :

R1 dan R2 = Reaksi dari momen lentur (N.mm)

R3 dan R4 = Reaksi arah gaya verikal (N)

W = Beban (N)

L = panjang dari balok (mm)

a dan b = setenganh panjang dari L (mm)

II.2.4. Rangka (F rame)

Rangka adalah struktur yang setidaknya terdapat satu elemen individu

(individual member) berupa elemen banyak gaya (multifor ce member). Pada

struktur ini setidaknya satu elemen dikenai tiga gaya atau lebih. Umumnya arah

gaya-gaya tersebut tidak diketahui dan tidak searah elemen. Gaya-gaya yang

bekerja pada elemen tersebut dapat diperoleh dengan mengisolasi elemen

menggunakan diagram benda bebas dan menerapkan persamaan kesetimbangan

gaya. Perlu diperhatikan dalam menerapkan prinsip aksi-reaksi jika hendak

menggambarkan gaya-gaya interaksi dalam diagram benda bebas yang terpisah.

Jika struktur terdiri dari elemen-elemen yang lebih banyak diperlukan untuk

menjaga supaya tidak roboh, maka problem ini adalah jenis struktur statis tak

tentu. Dan pemecahannya tidak cukup dengan menggunakan prinsip-prinsip

kesetimbangan statika walaupun masih tetap diperlukan.

Rangka adalah struktur kaku sempurna yang dirancag untuk menahan dan

mengangkat beban yang biasanya stasioner. Untuk menentukan gaya pada semua

elemen, sebaiknya dimualai dengan menentukan gaya-gaya luar struktur yang

dianggap benda kaku tunggal. Elemen dilepas dan dihitung semua daya yang

bekerja pada elemen tersebut dengan persamaan keseimbangan gaya dan momen

commit to user II.2.5. Analisa Perhitungan Rangka (Frame)

Prosedur analisa rangka secara unum hampir sama dengan rangka batang

(tr uss). Prosedurnya sebagai berikut :

1. Menetapkan sistem salip sumbu sebagai perjanjian untuk mewakili gaya-gaya

kedalam dua komponen, yaitu sumbu x dan sumbu y.

2. Membuat diagram benda bebas seluruh rangka dengan menerapkan

persamaan kesetimbangan untuk mencari gaya-gaya reaksi tumpuan.

3. Melepas struktur dan menghitung kesetimbangan untuk setiap bagian. Dengan

mengingat kaidah Hukum Newton ke-tiga (aksi-reaksi) yang berbunyi :

gaya-gaya aksi dan reaksi antara benda-benda yang berkontak akan sama besar,

segaris kerja dan berlawanan arah

Hal-hal yang perlu diperhatikan dalam penerapan prosedur analisa di atas

antara lain: (Meriam dan Kraige, 2003)

1. Dalam membuat diagram benda bebas asumsikan arah gaya-gaya yang

hendak ditentukan. Apabial hasil dari perhitungan gaya-gaya tersebut

diperoleh tanda minus maka arah gaya seharusnya berlawanan dari asumsi

semula.

2. Mengechek persoalan apakah statis tertentu atau statis tak tentu. Apabila

kasusnya adalah statis tak tentu, maka pemecahannya tidak cukup dengan

hanya mengunakan persamaan kesetimbangan statika.

3. Mengechek kembali apakah gaya-gaya tiap batang yang diperoleh dengan

memecahkan persamaan simultan memenuhi persyaratan kesetimbangan

pada tiap-tiap batang. Menggambarkan diagram benda bebas dengan benar

dan mencantumkan besar gaya tersebut pada tempat yang tepat.

II.4. Pengelasan

Dalam proses pengelasan rangka, jenis las yang digunakan adalah las listrik

DC dengan pertimbangan akan mendapatkan sambungan las yang kuat. Pada

dasarnya instalasi pengelasan busur logam terdiri dari bagian-bagian penting, sebagai

commit to user

a) Sumber daya, berupa arus bolak-balik (A.C) atau arus searah (D.C).

b) Kabel timbel las dan pemegang elektroda.

c) Kabel balik las (bukan timbel hubungan ke ground) dan penjepit.

d) Hubungan ke ground.

Fungsi lapisan elektroda dapat diringkaskan sebagai berikut : (Wiryosumarto,

2000)

1. Menyediakan suatu perisai yang melindungi gas sekeliling busur api dan logam

cair.

2. Membuat busur api stabil dan mudah dikontrol.

3. Mengisi kembali setiap kekurangan yang disebabkan oksidasi elemen-elemen

tertentu dari genangan las selama pengelasan dan menjamin las mempunyai

sifat-sifat mekanis yang memuaskan.

4. Menyediakan suatu terak pelindung yang juga menurunkan kecepatan

pendinginan logam las dan dengan demikian menurunkan kerapuhan akibat

pendinginan.

5. Membantu mengontrol(bersama-sama dengan arus las) ukuran dan frekuensi

tetesan logam cair.

6. Memungkinkan dipergunakannya posisi yang berbeda.

Dalam las listrik panas yang akan digunakan untuk mencairkan logam

diperoleh dari busur listrik yang timbul antara benda kerja yang dilas dan kawat

logam yang disebut elektroda. Elektroda ini terpasang pada pegangan atau holder las

dan didekatkan pada benda kerja hingga busur listrik terjadi. Karena busur listrik itu,

maka timbul panas dengan temperatur maksimal 3450oC yang dapat mencairkan

logam. Hal-hal yang perlu diperhatikan dalam pengelasan adalah :

II.4.1. Sambungan Las

Ada beberapa jenis sambungan las, yaitu :

a. Butt joint

Yaitu dimana kedua benda kerja yang dilas berada pada bidang yang

commit to user

Gambar 2.11. Sambungan las tipe butt joint(Wiryosumarto, 2000)

b. La p joint

Yaitu dimana kedua benda kerja yang dilas berada pada bidang yang

pararel.

Gambar 2.12. Sambungan las tipe lap joint(Wiryosumarto, 2000)

c. Edge joint

Yaitu dimana kedua benda kerja yang dilas berada pada bidang paralel,

tetapi sambungan las dilakukan pada ujungnya.

Gambar 2.13. Sambungan las tipe edge joint(Wiryosumarto, 2000)

d. T- joint

Yaitu dimana kedua benda kerja yang dilas tegak lurus satu sama lain.

Gambar 2.14. Sambungan las tipe T-joint(Wiryosumarto, 2000)

e. Cor ner joint

commit to user

Gambar 2.15. Sambungan las tipe corner joint(Wiryosumarto, 2000)

II.4.2. Memilih Besarnya Arus

Besarnya arus listrik untuk pengelasan tergantung pada diameter

elektroda dan jenis elektroda. Tipe atau jenis elektroda tersebut misalnya:

E6013, huruf E tersebut singkatan dari elektroda. Angka 60 menyatakan

kekuatan tarik terendah setekah dilaskan adalah 60.000 Psi atau 42,2 kg/mm2

kekuatan geser 38,7 kg/mm2. Angka 1 menyatakan posisi pengelasan. Angka 3

adalah menyatakan jenis listrik AC atau DC polaritas ganda, diameter elektroda

2,6 mm, arus 230 - 270A, tegangan 27 - 29V.

Besar arus listrik harus sesuai dengan elektroda, bila arus listrik terlalu

kecil, maka: (Kenyon, 1985)

a. Pengelasan sukar dilaksanakan.

b. Busur listrik tidak stabil.

c. Panas yang terjadi tidak cukup untuk melelehkan elektroda dan benda kerja

d. Hasil pengelasan atau rigi-rigi las tidak dan fenetrasi kurang dalam

Apabila arus terlalu besar maka:

a. Elektroda mencair terlalu cepat.

b. Hasil pengelasan atau rigi-rigi las menjadi lebih besar permukaannya dan

penetrasi terlalu dalam.

II.3.3. Rumus yang digunakan dalam perhitungan las

1. Menghitung tegangan geser ijin (

j

). (Khurmi dan Gupta, 2002)commit to user

2. Menentukan luas penampang las. (Khurmi dan Gupta, 2002)

= 0.707 . s . [1/2 π (a +b)]

3. Tegangan geser las. (Khurmi dan Gupta, 2002)

(

j

=

)4. Momen lentur las. (Khurmi dan Gupta, 2002)

= .

5. Section modulus. (Khurmi dan Gupta, 2002)

= [(1/2 (a +b)] 4

6. Tegangan lentur. (Khurmi dan Gupta, 2002)

=

7. Tegangan geser maksimal. (Khurmi dan Gupta 2002)

j

p = 12 ( ) + 4j

Dimana;

A = luas pengelasan (mm2)

j

= tegangan geser (N/mm2)Z = section modulus (mm3)

P = beban (N)

= tegangan lentur (N/mm2)

s = lebar rigi las (mm)

t = tebal rigi las (mm)

a = tinggi penampang besi pipa elips (mm)

b = lebar penampang besi pipa elips (mm)

commit to user 16 BAB III

PERENCANAAN DAN GAMBAR

III.1. Desain Rangka

Desain rangka sepeda listrik berasal dari penggabungan dua jenis rangka

sepeda yaitu rangka sepeda jalanan dengan rangka sepeda gunung. Ukuran fr ame

yang dipakai adalah dari ukuran fr ame sepeda jalanan, tetapi bentuknya mengadopsi

dari fr ame sepeda gunung. Hal ini dikarenakan sepeda listrik yang dibuat tidak

mungkin digunakan dijalur yang ekstrim, seperti di daerah pegunungan yang

memiliki jalur yang ekstrim, maka ukuran fr ame menggunakan ukuran sepeda

jalanan.

Fr ame sepeda gunung jenis down hill merupakan bentuk yang diadopsi dan

untuk ukuran fr ame sepeda jalanan jenis feder al adalah yang dipakai untuk

menentukan ukuran dari sepeda listrik ini. Akan tetapi hanya ukuran pada rangka

bagian depan saja, rangka bagian belakang (swing ar m) ditambahkan sedikit dimensi

panjangnya yang bertujuan sebagai tempat baterai nantinya.

Seperti bentuk fr ame sepeda gunung, suspensi merupakan ciri dari sepeda itu.

Oleh sebab itu ditambahkan suspensi untuk menambah kenyamanan pengendara

disaat mengendarainya. Sehingga menjadi rangka sepeda dengan desain seperti pada

gambar 3.2.

commit to user II.2. Perencanaan Perhitungan Rangka

Diketahui :

L = 1050 mm (jarak poros roda depan dengan poros roda belakang)

a = 525 mm (jarak poros roda depan dengan pusat beban)

b = 525 mm (jarak poros roda belakang dengan pusat beban)

W = 1814,85 N (diasumsikan berat dari pengendara dan berat sepeda

dikalikan dengan percepatan gravitasi bumi)

Dimana :

massa sepeda = 35 kg

massa pengendara = 150 kg

percepatan gravitasi bumi = 9,81 m/s2

Gambar sketsa sepeda :

commit to user 1. Menentukan pusat massa

Pusat massa ditentukan dengan cara menentukan titik perpotongan antara

garis yang telah dihubungkan oleh tiap-tiap sisi yang merupakan pusat gravitasi

pada gambar 3.2

Dimana:

Garis hijau : dimensi sepeda

Garis kuning : garis penghubung pussat massa

C : titik pusat massa

p : panjang dimensi benda

t : tinggi dimensi benda

2. Analisa kesetimbangan gaya rangka sepeda

Diasumsikan :

· Rangka merupakan batang hubung yang lurus

· Beban terpusat

· Defleksi pada struktur diabaikan

· Getaran pada struktur diabaikan

· Benda dalam kondisi diam

Pemakaian tumpuan jepit dalam analisa pehitungan karena posisi dudukan

rangka ke poros roda berada pada poros roda bagian luar. Karena posisi dudukan

simetris maka digunakan tumpuan jepit untuk menganalisa gaya-gaya yang terjadi

pada batang tersebut.

commit to user Perhitungan :

· Mencari momen di titik A dan B

MA =

fj

=

:,:5 . 5b5 . 5b5

a5a

=

238199,06N.mmMB =

f j

=

:,:5 . 5b5 . 5b5

a5a

=

238199,0625 N.mm· Mencari reaksi gaya vertikal di titik A dan B

RA =

f

(

3a + b )= :,:5 . 5b5

a5a ( 3 . 525 + 525 )

= 5aab:a ,

5g)b5aaa ( 2100 )

= 907,425 N

RB =

fj

(

3b + a )= :,:5 . 5b5

a5a ( 3 . 525 + 525 )

= 5aab:a ,

5g)b5aaa ( 2100 )

= 907,43 N

MW =

(

RA . 525) – MA= (907,43 . 525) - 238199,06

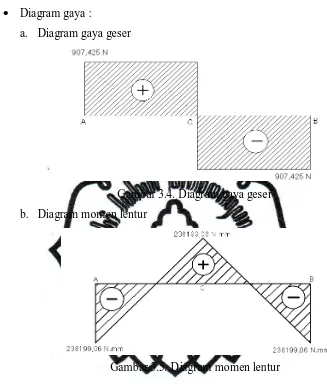

commit to user · Diagram gaya :

[image:30.595.126.453.113.502.2]a. Diagram gaya geser

Gambar 3.4. Diagram gaya geser

b. Diagram momen lentur

Gambar 3.5. Diagram momen lentur

3.

Analisa gaya pada rangka belakang (swing ar m)· Sketsa gambar rangka belakang :

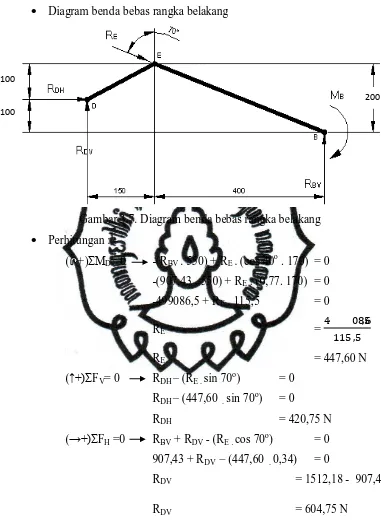

commit to user · Diagram benda bebas rangka belakang

Gambar 3.7. Diagram benda bebas rangka belakang

· Perhitungan :

( +)ΣMD= 0 -(RBV . 550) + RE . (cos 40o . 170) = 0

-(907,43 . 550) + RE . (0,77. 170) = 0

-499086,5 + RE . 115,5 = 0

RE =

a:),5

5,5

RE = 447,60 N

(↑+)ΣFV= 0 RDH – (RE . sin 70o) = 0

RDH – (447,60 . sin 70o) = 0

RDH = 420,75 N

(→+)ΣFH =0 RBV + RDV - (RE . cos 70o) = 0

907,43 + RDV – (447,60 . 0,34) = 0

RDV = 1512,18 - 907,43

RDV = 604,75 N

4.

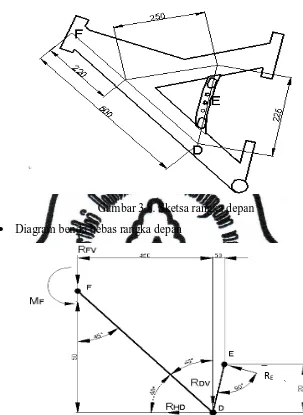

Analisa gaya pada rangka depan· Sketsa gambar rangka depan : 100

100

commit to user

Gambar 3.8. Sketsa rangka depan

· Diagram benda bebas rangka depan

Gambar 3.9. Diagram benda bebas rangka depan

· Perhitungan :

( +)ΣMF = 0 (RE sin 60o) . 500 - RDV . 500 = 0

(447,06 . 0,86) . 500 – (604,75 . 500) = 0

192235,8 - 302375 = 0

MF = 302375 - 192235,8

MF = 110139,2 N.mm

(↑+)ΣFV = 0 (RE sin 60o) - RDV - RFV = 0

384,47 - 604,75 - RFV = 0

commit to user

RFV = 604,75 - 384,47

RFV = 220.28 N

5. Tegangan pada rangka

Bahan yang ingin dipakai untuk pembuatan rangka adalah besi profil

elips St. 37 dan besi profil persegi panjang St. 37. Alasan pemilihan material

besi profil elips adalah dari segi kekuatan struktur besi elips St. 37 lebih kuat

dibandingan besi profil bulat St. 37 karena pembebanan terbesar dikenakan

dalam arah sumbu vertikal dan sebagian besar beban didominasi oleh benan

geser dan lengkung. Sedangkan pemilihan besi profil persegi panjang St. 37

hanya dipengaruhi dari bentuk penampang yang digunakan sebagai dudukan

box baterai nantinya.

· Tegangan pada besi profil elips St. 37

a. Dimensi penampang bahan = 70 x 45 x 1,5 mm

b. Momen inersia ( I )

I = (ba

3

- b1 a13)

=0,78 .(22,5 . 353 – 21 . 33,53)

=0,78 .(175184,63)

= 137590,01 mm4 (Khrumi dan Gupta, 2005)

c. Jarak titik berat

y = a = 22,5 mm

d. Beban maksimum (

M

ma x) = 238199,06 N.mme. Tegangan tarik maksimum (

f

ma x) = 370 N/mm2.(

Khrumi dan Gupta,2005

)

f. Faktor keamanan (

S

f) = 4Pengunaan angka 4 pada faktor keamanan dikarenakan karena bahan

yang digunakan sudah diketahui dan pada kondisi lingkungan beban

dan tegangan dapat ditentukan dengan mudah.

commit to user

f

ci = x= ga

= 92,5 N/mm

2

h. Tegangan lengkung pada rangka yang disebabkan tarikan (fc)

f

c=

x. (

=a ,b . bb,5

g5 a,a

= 18,01 N/mm2

Jadi karena

f

ci >f

c maka pemilihan material rangka dengan bahanprofil elips St. 37 dengan dimensi 70 mm x 45 mm x 1,5 mm aman untuk

menahan beban.

· Tegangan pada besi profil persegi panjang St. 37

a. Dimensi penampang bahan = 40 x 20 x 2 mm

b. Momen inersia ( I )

I =

b

= (20 .40

3)−(16 .363)

12

= 44458,66 mm4 (Frick, 1979)

c. Jarak titik berat

y =j b

y =ba b

y = 10 mm

d. Beban maksimum (

M

ma x) = 110139,2 N.mme. Tegangan tarik maksimum (

f

max) = 370 N/mm2f. Faktor keamanan (

S

f) = 4commit to user

f

ci = x= ga

= 92,5 N/mm

2

h. Tegangan lengkung pada rangka yang disebabkan tarikan (fc)

f

c= x (

= b : ,a) 00 a

5:,)) = 53,57 N/mm2

Jadi karena

f

ci >f

c maka pemilihan material rangka dengan bahanprofil persegi panjang St. 37 dengan dimensi 40 mm x 20 mm x 2 mm aman

untuk menahan beban.

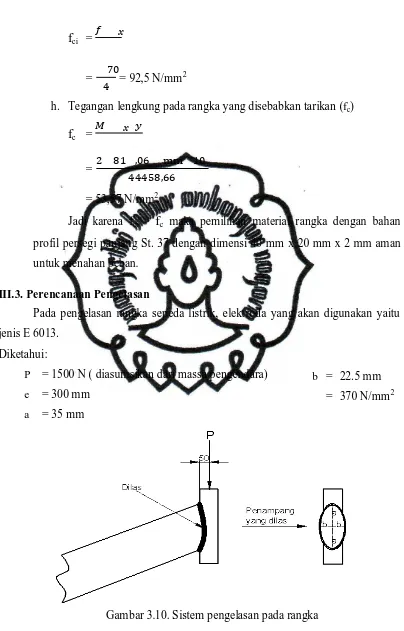

III.3. Perencanaan Pengelasan

Pada pengelasan rangka sepeda listrik, elektroda yang akan digunakan yaitu

jenis E 6013.

Diketahui:

P = 1500 N ( diasumsikan dari massa pengendara)

e = 300 mm

[image:35.595.113.517.95.726.2]a = 35 mm

Gambar 3.10. Sistem pengelasan pada rangka

b = 22.5 mm

commit to user 1. Menghitung tegangan geser ijin ( j)

j = 1/2 .

j j(

= :5 /00

= 46,25 N/mmb

2. Menghitung tegangan geser yang terjadi pada sambungan las

= P

A

= 1500 N

kell elips . t

= 1500 N

[1/2 π (a +b)] . t

= 1500 N

[ 1/2 (35 + 22,5)] . t

= 1500 N

(90,275 . ) 00

=

(16,6 )N/mm3. Menghitung tegangan lentur ( )

a. Momen lentur

M = P . e

= 1500 N . 50 mm

= 45000 N.mm

b. Section modulus (Z)

Z = . [( b⁄ ) . (j )

= , . [( b⁄ ) . ( 5 bb,5)

=b5 5, .

=648,85 . t mm2

commit to user =

= 5aaa .00

():,:5 . ) 00

= (69,35 ⁄ )N/mm

4. Tegangan geser maksimum untuk mencari t (tebal rigi lasan) dari tegangan

lengkung

j = b b+ 4 b

46,25 N/mmb =

b (69,35 )b N/mm + (4 x 16,6 )bN/mm

46,25 N/mmb =

b (69,35 )b N/mm + ( 66,5 )bN/mm

46,25 N/mmb =

b(135,95 )N/mm

t = (67,97 46,25)N/mm

t = 1,5 mm

[image:37.595.127.454.183.620.2]5. Mencari lebar rigi lasan

Gambar 3.11. Penampang lasan

s = 1,5b+ 1,5b

= 2,12 mm

Jadi lebar rigi yang akan digunakan untuk pengelasan rangka sepeda listrik

commit to user 28 BAB IV

PEMBUATAN DAN PEMBAHASAN

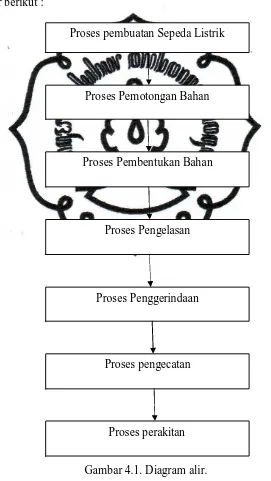

IV.1. Diagram Alir proses Pembuatan Alat

Proses pembuatanan alat ini meliputi beberapa tahapan yang tersusun dalam

[image:38.595.166.437.234.715.2]diagram alir berikut :

Gambar 4.1. Diagram alir. Proses pembuatan Sepeda Listrik

Proses Pemotongan Bahan

Proses Pembentukan Bahan

Proses Pengelasan

Proses Penggerindaan

Proses pengecatan

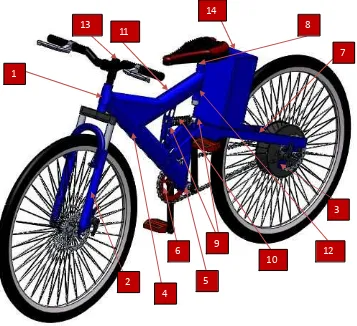

commit to user IV.2. Gambar Sepeda Listrik

Gambar dari sepeda listrik dapat dilihat sebagaimana pada gambar 4.2

Gambar 4.2. Sepeda Listrik

Keterangan :

1. Tabung kepala (Hea d tube)

2. Suspensi depan (Suspension fork)

3. Dudukan piringan cakram

4. Tabung bawah (Down tube)

5. Bottom br acket

6. Pedal (Cra nk)

7. Lengan ayun (swing arm).

1 2 3 4 5 7 6 10 9 13

11 8

14

12

8. Dudukan sadel (Seat post)

9. Dudukan suspesi belakang (pivots)

10.Suspensi belakang (Rear shock)

11.Tabung atas (Tob tube) Tabung

12.Dudukan (Seat tube)

13.Batang pengungkit (stem)

commit to user IV.2. Alat dan Bahan

Dalam pembuatan sepeda listrik diperlukan alat dan bahan dalam proses

pengerjaannya. Berikut adalah alat dan bahan yang dibutuhkan dalam pembuatan

sepeda listrik:

IV.2.1. Alat yang digunakan

Berikut adalah alat-alat yang digunakan, meliputi:

1. Gergaji manual

2. Gerinda tangan

3. Kikir

4. Palu besi

5. Palu karet

6. Penyiku

7. Penggaris

8. Penggores

9. Busur

10. Kunci pas dan ring satu set

11. Kunci L satu set

IV.2.2. Bahan yang digunakan

Berikut adalah bahan-bahan yang digunakan, meliputi:

1. Besi pipa bulat ukuran

Ø 2 inchi tebal 2 mm

2. Besi pipa persegi panjang ukuran

4 cm x 2 cm tebal 2 mm

3. Besi pipa bulat ukuran Ø 1 inchi

4. Bottom br acket ukuran Ø 40 mm,

panjang 70 mm

5. Batang sta bilizer ukuran Ø 30 mm

6. Seat tube ukuran Ø 30 mm

panjang 140 mm

12.Mesin las listrik satu set

13.Elektroda jenis E 6013

14.Kaca mat alas

15.Kompressor

16.Spr ayer

17.Amplas

18.Penitik

19.Mesin bor dan mata bornya

20.Mesin press hidrolik

21.Mesin bubut.

7. Head tube ukuran Ø 35 mm

panjang 110 mm

8. Seat post ukuran Ø 29 mm,

panjang 150 mm

9. Plat ukuran tebal 5 mm

10.Plat ukuran tebal 2,5 mm

11.Plat ukuran tebal 1 mm

12.Besi pejal ukuran Ø 1 inchi

13.Elektroda ukuran Ø 26 mm

commit to user 15.E-poxy

16.Cat warna

17.Cat Clear

18.Pedal (cra nk)

19.Gear depan dan belakang

20.Rantai

21.Sadel

22.Setang

23.Batang pengungkit (Stea m)

24.Come steer

25.Suspensi depan dan belakang

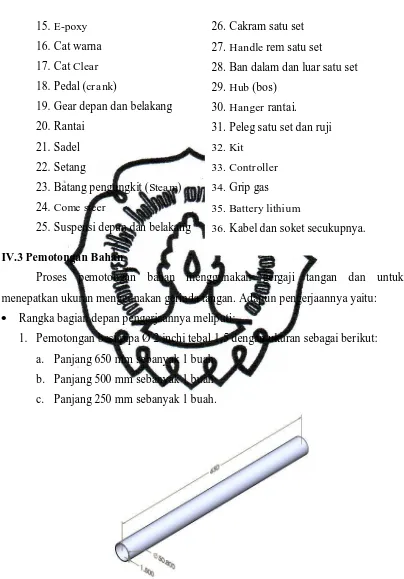

IV.3 Pemotongan Bahan

Proses pemotongan bahan menggunakan gergaji tangan dan untuk

menepatkan ukuran menggunakan gerinda tangan. Adapun pengerjaannya yaitu:

· Rangka bagian depan pengerjaannya meliputi:

1. Pemotongan besi pipa Ø 2 inchi tebal 1,5 dengan ukuran sebagai berikut:

a. Panjang 650 mm sebanyak 1 buah,

b. Panjang 500 mm sebanyak 1 buah

[image:41.595.110.514.100.679.2]c. Panjang 250 mm sebanyak 1 buah.

Gambar 4.3. Potongan besi pipa ukuran Ø 2 inchi 26.Cakram satu set

27.Handle rem satu set

28.Ban dalam dan luar satu set

29.Hub (bos)

30.Hanger rantai.

31.Peleg satu set dan ruji

32.Kit

33.Contr oller

34.Grip gas

35.Battery lithium

commit to user Gambar 4.3. Lanjutan

2. Pemotongan besi plat 2,5 mm dengan ukuran sebagai berikut

a. Panjang 190 mm lebar 60 mm sebanyak 2 buah

b. Panjang 70 mm dan lebar 30 mm sebanyak 1 buah.

Gambar 4.4. Potongan besi plat ukuran 2,5 mm

commit to user

Gambar 4.5. Potongan besi pejal

· Rangka bagian belakang (swing arm) dan tempat baterai pengerjaannya meliputi:

1. Pemotongan besi pipa persegi panjang ukuran 4 cm x 2 cm tebal 2 mm

dengan ukuran sebagai berikut :

a. panjang 500 mm sebanyak 2 buah

[image:43.595.109.515.108.708.2]b. panjang 170 cm sebanyak 4 buah.

commit to user

2. Memotong besi pipa ukuran Ø 1 inchi tebal 2 mm dengan panjang 70 mm

[image:44.595.128.463.161.666.2]sebanyak 1 buah.

Gambar 4.7. Potongan besi pipa ukuran Ø 1 inchi

3. Pemotongan besi plat 5 mm dengan ukuran sebagai berikut :

a. Panjang 30 mm lebar 20 mm sebanyak 2 buah,

b. Panjang 30 mm lebar 30 mm sebanyak 1 buah,

c. Panjang 40 mm lebar 40 mm sebanyak 2 buah,

d. Panjang 40 mm lebar 20 mm sebanyak 2 buah ,

e. Panjang 50 mm lebar 40 mm sebanyak 2 buah,

f. Panjang 100 mm lebar 70 mm sebanyak 2 buah

g. Panjang 70 mm lebar 20 mm sebanyak 1 buah.

commit to user Gambar 4.8. Lanjutan

4. Memotong besi plat 1 mm dengan ukuran sebagai berikut :

a. panjang 250 mm lebar 120 mm sebanyak 2 buah

b. panjang 530 mm lebar 180 mm sebanyak 1buah. fungsi dari pemotongan

bahan a dan b sebagai bagian badan tempat baterai.

c. besi plat 1mm dengan panjang 200 mm lebar 170 mm sebanyak 1 buah

yang berfunsi sebagai tutup tempat baterai (box).

Gambar 4.9. Potongan besi plat 1 mm

IV.4. Pembentukan Bahan

Proses pembentukan bahan dilakukan dengan tujuan mencapai bentuk

commit to user

1. Mengepres pipa ukuran Ø 2 inchi tebal 1,5 mm menjadi elips dan lebar

menjadi 45 mm, tinggi 70 mm dengan mesin press hidrolik.

Ga mbar 4.10. Pr oses pengepresa n besi pipa ukuran Ø 2 inchi

Gambar 4.11. Hasil pengepresan besi pipa ukuran Ø 2 inchi

2. Pembentukan besi plat 2,5 mm antara lain:

a. Membentuk besi plat 2,5 mm panjang 190 mm, lebar 60 mm sebanyak 2

buah dengan menggunakan gerinda tangan dan kikir untuk merapikannya

dan mengebor dengan mesin bor dan mata bor Ø 5 mm sebanyak 3 lubang

dan mata bor Ø 20 mm kemudian membentuknya menjadi profil slot pada

bagian permukaan luasnya.

b. Membentuk besi plat 2,5 mm panjang 70 mm lebar 30 mm sesuai bentuk

yang diinginkan yaitu membuat cekung bagian tengah plat dengan palu

commit to user

Gambar 4.12.Hasil pembentukan plat ukuran 2,5 mm

3. Pembentukan besi pipa elips ukuran 70 mm x 45 mm x 1,5 mm antara lain :

a. membentuk besi pipa pipa elips ukuran 70 mm x 45 mm x 1,5 mm

panjang 650 mm dengan menggerinda bagian ujung-ujungnya dan

merapikannya degan kikir, kemudian mengebor dengan mesin bor dan

mata bor Ø 1 inchi pada bagian permukaan luasnya dengan jarak 220 mm

dari ujung benda kerja. Pembentukan ini untuk membuat bagian rangka

yaitu dwon tube.

commit to user

b. Menbentuk besi pipa elips ukuran 70 mm x 45 mm x 1,5 mm panjang 500

mm dengan menggerinda bagian ujung-ujungnya dan merapikannya degan

kikir. Pembentukan ini untuk membuat bagian rangka yaitu top tube.

Gambar 4.14. Hasil pembentukan top tube

c. Menbentuk besi pipa pipa elips ukuran 70 mm x 45 mm x 1,5 mm panjang

250 mm dengan cara memotong ujung-ujung dari benda dengan sudut 25o

dari titik pusat pemotongan. Pembentukan ini untuk membuat penguat

rangka bagian depan.

commit to user

4. Pembentukan besi pipa persegi panjang ukuran 4 cm x 2 cm tebal 2 mm

antara lain :

a. Membentuk besi pipa persegi panjang ukuran 4 cm x 2 cm tebal 2 mm

panjang 500 mm sebanyak 2 buah dan panjang 170 mm sebanyak 2 buah,

kemudian membentuk sudut 25o pada masing-masing salah satu ujung

benda kerja yang sudah dipotong dengan menggunakan gergaji dan

merapikannya dengan gerinda tangan. Pembentukan ini untuk membuat

kaki-kaki dari swing ar m yaitu bagian depan dan belakang.

Gambar 4.16. Hasil pembentukan kaki swing arm bagian depan

Gambar 4.17. Hasil pembentukan kaki swing arm bagian belakang

5000

commit to user

b. Membentuk besi pipa persegi panjang ukuran 4 cm x 2 cm tebal 2 mm

panjang 170 mm sebanyak 2 buah menjadi segitiga sama kaki dengan

sudut 130o yang berfungsi sebagai penguat rangka bagian belakang.

Gambar 4.18. Hasil pembentukan penguat rangka bagian belakang

5. Pembentukan besi plat 5 mm untuk rangka belakang pengerjaannya antara

lain :

a. Membentuk besi plat 5 panjang 30 mm lebar 20 mm sebanyak 2 buah

dengan cara menggerinda pada bagian salah satu ujungnya hingga

berbentuk menjadi radius 10 mm.

b. Membentuk besi plat 5 mm panjang 40 mm lebar 40 mm sebanyak 2 buah

dengan cara menggerinda pada bagian salah satu ujungnya dan mengebor

pada permukaan luasnya dengan mesin bor dan mata bor Ø 1 inchi.

c. Membentuk besi plat 5 mm panjang 100 mm lebar 70 mm sebanyak 2

buah dengan cara menggerinda pada bagian salah satu ujungnya dan

mengebor pada permukaan luasnya dengan mesin bor dan mata bor Ø 5

mm yang berfungsi sebagai tempat dudukan hanger rantai .

d. Membentuk besi plat 5 mm panjang 70 mm lebar 20 mm sebanyak 1 buah

dengan cara menggerinda pada bagian tengah tebalnya dibentuk menjadi

radius 20 mm dan mengebor pada permukaan luasnya dengan mesin bor

dan mata bor Ø 5 mm, fungsi pembentukan ini sebagai dudukan rumah

commit to user

Gambar 4.19. Hasil pembentukan plat ukuran 2,5 mm

6. Membubut besi pejal ukuran Ø 1 inchi panjang 70 mm dengan mesin bubut

menjadi Ø 25 mm panjang 60 mm dan mengebornya dengan mata bor Ø 20

commit to user

dengan sudut 45o. fungsi dari pembubutan ini adalah membuat engsel

sambungan untuk rangka bagian depan dan belakang.

Gambar 4.20. Pr oses pembentukan besi pejal

Gambar 4.21. Hasil proses pembentukan besi pejal

7. Pembentukan besi plat 1 mm sebagai bahan pembuatan box, pengerjaannya

antara lain:

a. Membentuk besi plat 1 mm ukuran panjang 530 mm lebar 180 mm

sebanyak 1 buah denagan cara alat tekuk (bending) yaitu dengan cara

menandai bagian yang akan ditekuk melalui penggores dan proses

[image:52.595.165.434.158.545.2]commit to user

Gambar 4.22. Hasil proses pembentukan bagian badan box baterai

b. Membentuk besi plat 1 mm ukuran panjang 200 mm lebar 170 mm sebanyak

1 buah dengan mengunakan landasan gunting plat, pada ragum, dan palu karet

yaitu dengan cara menandai terlebih dahulu bagian yang akan digunting

dengan penggores, setelah ditandai kemudian dilakukan proses pengguntingan

plat, lalu plat ditekuk dengan palu karet membentuk sudut 90o, fungsi dari

pembentukan ini adalah sebagai tutup box.

Gambar 4.23. Hasil pembentukan bagian tutup box

IV.5. PENGELASAN

Proses pengelasan menggunakan las listrik dengan menggunakan elektroda

jenis E 6013. Adapun langkah-langkahnya sebagai berikut;

commit to user 1. Menyiapkan alat pengelasan beserta elektrodanya.

2. Mengatur arus dan tegangan listrik yang dibutuhkan.

3. Menyiapkan benda kerja yang akan dilas.

4. Melakukan pengelasan dengan menggunakan kaca mat alas (topeng las).

5. Mengelas rangka bagian depan yaitu down tube dengan top tube, jarak

pengelasan 200 mm dari ujung depan down tube dan pengelasannya bersudut

[image:54.595.128.512.132.635.2]120o.

Gambar 4.24. Hasil pengelasan down tube dengan top tube

6. Mengelas penguat rangka depan dengan down tube dengan top tube yang

sudah dilas.

Gambar 4.25. Hasil pengelasan penguat rangka bagian depan

7. Mengelas head tube dengan besi pipa elips yang sudah dilas Pada bagian

commit to user

Gambar 4.26. Hasil pengelasan head tube

8. Mengelas seat tube dengan besi pipa elips yang sudah dilas pada bagian ujung

belakang atas.

Gambar 4.27. Hasil pengelasan seat tube

9. Mengelas bottom bracket dan batang sta bilizer dengan ujung belakang bawah

[image:55.595.217.412.542.688.2]besi pipa pipih yang sudah dilas.

commit to user

10.Mengelas besi plat ukuran 5mm panjang 190 mm, lebar 50 mm sebanyak 2

buah dengan besi plat ukuran 5 mm panjang 70 mm, lebar 50 mm sebanyak 1

buah yang sudah dibentuk, kemudian mengelasnya menjadi profil U yang

berfungsi sebagai penguat rangka dan dudukan r ear shock. Kemudian

mengelasnya pada bagian rangka depan yang berfungsi sebagai penguat

[image:56.595.129.507.235.593.2]rangka depan.

Gambar 4.29. Hasil pengelasan dudukan r ear shock bagian depan

11.Mengelas engsel Ø 25 mm dengan bagian rangka yang sudah dibor Ø 1 inchi.

Gambar 4.30. Hasil pengelasan engsel

· Pengelasan rangka bagian belakang (swing ar m) dan tempat baterai meluputi:

1. Mengelas besi pipa persegi panjang ukuran 4 cm x 2 cm panjang 550 mm

sebanyak 2 buah dengan besi pipa kotak ukuran 4 cm x 2 cm panjang 170 mm

sebanyak 2 buah. Pengelasan dilakukan dengan sudut 135o dan dilakukan 2

commit to user

Gambar 4.31. Hasil pengelasan kaki swing ar m

2. Mengelas besi pipa persegi panjang ukuran 4 cm x 2 cm panjang 170 mm

sebanyak 2 buah yang sudah dibentuk segitiga sama kaki dengan bagian yang

sudah dilas tadi yang berfungsi sebagai penguat. Pengelasan dilakukan

[image:57.595.128.516.117.500.2]sebanyak 2 kali.

Gambar 4.32. Hasil pengelasan penguat rangka bagian belakang

3. Mengelas besi plat 5 mm panjang 20 mm lebar 30 mm sebanyak 2 buah yang

sudah dibentuk dengan besi pipa bulat ukuran Ø 1 inchi panjang 70 mm

sebanyak 1 buah pada baagian tengah permukaan selimut besi pipa bulat.

yang berfungsi sebagai dudukan r ear shock

commit to user

5. Mengelas dudukan suspensi belakang dengan besi pipa kotak ukuran 4 cm x 2

[image:58.595.126.514.161.665.2]cm yang sudah dibentuk tadi sebanyak 2 buah.

Gambar 4.34. Hasil pengelasan dudukan rear shock bagian belakang dengan

kaki swing ar m

6. Mengelas besi plat 5 mm panjang 40 mm lebar 40 mm sebanyak 2 buah yang

sudah dibentuk radius ujungnya dan dibor Ø 1 inchi dengan besi plat 5 mm

panjang 40 mm lebar 20 mm sebanyak 2 buah dibuat profil siku. Setelah

selesai kemudian mengelas profil siku tadi dengan ujung depan besi pipa

kotak ukuran 4 cmx 2 cm yang sudah dilas tadi. Pengelasan dilakukan

sebanyak 2 kali.

Gambar 4.35. Hasil pengelasan profil siku

commit to user

7. Mengelas besi plat 5 mm panjang 100 mm lebar 50 mm sebanyak 2 buah yang

sudah dibentuk dengan besi pipa kotak ukuran 4 cm x 2 cm yang sudah dilas

[image:59.595.126.514.187.564.2]tadi pada bagian belakang bawah, yang berfungsi sebagai dudukan as roda.

Gambar 4.37. Hasil pengelasan swing ar m

8. Mengelas besi plat 5 mm panjang 70 mm lebar 20 mm sebanyak 1 buah yang

sudah dibentuk dengan besi plat 5 mm panjang 100 mm lebar 50 mm yang

sudah dilas disalah satu bagian, yaitu bagian kiri pada plat atau kaki swing

ar m bagian kiri yang berfungsi sebagai dudukan rumah cakram.

Gambar 4.38. Hasil pengelasan dudukan rumah cakram

9. Mengelas besi plat 1 mm ukuran panjang 530 mm lebar 180 mm sebanyak

1buah yang sudah dibentuk denagan besi plat 1 mm dengan panjang 250 mm

lebar 120 mm sebanyak 2 buah proses pengelasan ini berfungsi sebagai

commit to user

Gambar 4.39. Proses pengelasan badan box baterai

Gambar 4.40. Hasil pengelasan badan box baterai

10.Mengelas besi plat 1mm ukuran panjang 200 mm lebar 170 mm sebanyak 1

buah yang sudah dibentuk pada ujung-ujungnya dan membuat lubang dengan

las pada bagian atas permukaan plat, fungsi dari pembuatan lubang ini adalah

sebagai tempat pengunci. Lalu pengunci dilas pada bagian plas yang sudah

dilubangi tadi. Proses pengelasan ini berfungsi sebagai tutup box

Gambar 4.41. Hasil pengelasan tutup box baterai

11.Menggabungkan badan tempat baterai dengan tutupnya dengan menggunakan

commit to user

Gambar 4.42. Hasil pengelasan box baterai

12.Melakukan pengeboran pada swing ar m dan box yang sudah dilas dengan

mesin bor dan mata bor M 10. Proses pengeboran dilakukan untuk

memasukan baut sebagai penguat box saat ditempatkan di swing ar m

nantinya.

IV.6. Proses Pengecatan

Pengecatan dilakukan untuk melindungi rangka dari korosi. Adapun

langkah-langkah pengerjaan dalam proses pengecatan yaitu sebagai berikut :

1. Membersihkan seluruh permukaan benda dengan gerinda yang bertujuan

menghaluskan bagian rangka dari sisa-sisa terak setelah proses pengelasan

2. Mengamril rangka dengan amplas dan yang diberi air. Pengamplasan

dilakukan beberapa kali sampai permukaan benda luar dan dalam

benar-benar bersih dari korosi.

[image:61.595.237.430.539.679.2]commit to user

3. Melakukan pendempulan pada bagian-bagian yang berlubang dan yang tidak

rata.

4. Melakukan pengamplasan kembali pada bagian yang di dempul agar

permukaan benda kerja menjadi rata.

5. Membersihkan seluruh bagian permukaan benda kerja sebelum diberi cat

dasar.

[image:62.595.136.508.204.642.2]6. Memberikan cat dasar (e-poxy) ke seluruh bagian yang akan dicat.

Gambar 4.44. Hasil pengecatan e-poxy

7. Mengamplas kembali permukaan yang telah diberi cat dasar sampai

benar-benar halus dan rata.

Gambar 4.45. Proses pengamplasan finishing

commit to user

Gambar 4.46. Proses pengecatan warna

9. Melakukan pengecatan clear.

Gambar 4.47. Proses pengecatan clear

IV.7. Proses Perakitan

Adapun proses perakitannya adalah sebagai berikut:

1. Merakit fr ame depan dengan swing ar m dan juga suspensi depan, serta

[image:63.595.234.429.552.697.2]batang pengungkitnya (stem).

commit to user

[image:64.595.144.513.128.506.2]2. Memasang suspensi belakang sebagai penopang frame.

Gambar 4.49. Pemasangan suspensi belakang

3. Memasang roda bagian belakang, sistem rem, gear belakang, box dan

standar.

Gambar 4.50. Perakitan bagian belakang

[image:64.595.249.415.554.701.2]4. Memasang sistem rem dan roda bagian depan.

commit to user 5. Memasang pengayuh dan rantai.

Gambar 4.52. Pemasangan pengayuh

6. Memasang setang / kemudi, handle rem, kabel rem, grip gas, ha nd pad,

[image:65.595.145.513.131.507.2]kontak.

Gambar 4.53. Pemasangan kemudi

7. Memasang sadel

commit to user 56

BAB V

PENUTUP

V.1. Kesimpulan

Setelah menyelesaikan Proyek Akhir dengan judul “Perancangan dan

Pembuatan Sepeda Listrik (Rangka)” dapat disimpulkan:

1. Desain rangka sepeda listrik adalah penggabungan dari jenis rangka sepeda

jalanan dan rangka sepeda gunung. Ukuran rangka mengadopsi desain sepeda

jalanan dan bentuk rangka mengadopsi dari rangka sepeda gunung.

2. Dari perencanaan perhitungan kekuatan rangka, didapat beban maksimum

yang diterima rangka sebesar 238199,06 N.mm, tegangan tarik ijin sebesar

92,5 N/mm2 dan tegangan lengkung maksimum yang disebabkan tarikan

adalah sebesar 18,01 N/mm2 untuk bahan besi pipa elips St. 37 dan 53,57

N/mm2 untuk bahan besi pipa kotak St. 37, maka bahan aman digunakan.

3. Dari perencanaan perhitungan kekuatan las, didapatkan untuk penggunaan

lebar rigi las adalah sebesar 2,12 mm.

V.2. Saran

Dengan mempertimbangkan hal-hal tersebut di atas, maka dapat diberikan

beberapa saran anatara lain sebagai berikut:

1. Komponen-komponen sepeda listrik yang terpasang dirangka hendaknya

gunakan alat yang tepat untuk membongkar atau memasangnya kembali.

2. Pengecatan pada waktu yang akan datang sebaiknya dilakukan pada tempat

yang bebas dari debu dan terhindar dari tiupan udara yang kencang agar hasil

pengecatan maksimal.

3. Pengembangan terhadap sepeda listrik ini perlu dilakukan untuk