DI PT. KIA KERAMIK MAS

SKRIPSI

D

Diiaajjuukkaann OOlleehh ::

NPM.0632010146

RUDI SUSANTO

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

i

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian penelitian dengan judul “PERENCANAAN KAPASITAS PRODUKSI GENTENG DENGAN METODE ROUGHT CUT CAPACITY PLANNING ( RCCP ) DI PT. KIA KERAMIK MAS”.

Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

2. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Ir. MT. Safirin, MT. Selaku Kepala Jurusan Teknik Industri 4. Bapak Drs. Paelan, MPd. Selaku Sekertaris Jurusan

ii

6. Ibu Ir. Iriani, MMT selaku dosen pembimbing II

7. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

8. Kedua Orang Tua Penulis yang senantiasa dan selalu memberikan dukungan baik materi maupun moriil.

9. Agni Febrina Pargaputri (honeyQ) yang selalu menemani dan memberikan doa demi kelancaraan penyelesaian penelitian ini.

10. Seluruh angkatan 2006 TI dari paralel A sampai D, Asslab Proses Manufaktur dan Perancangan Sistem Manufaktur serta semua pihak yang telah membantu, yang tidak bisa saya sebutkan satu persatu.

Penulis menyadari bahwa penelitian ini masih banyak kekurangan baik isi maupun penyajiannya. Oleh karena itu penulis mengharapkan saran dan kritik yang membangun.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, 18 Agustus 2010

iii

DAFTAR ISI

LEMBAR SAMPUL LEMBAR PENGESAHAN

KATA PENGANTAR i

DAFTAR ISI ………... iii

DAFTAR TABEL ………... viii

DAFTAR GAMBAR ……….. x

DAFTAR LAMPIRAN ………. xi

ABSTRAKSI ……….. xii

BAB I PENDAHULUAN 1.1. Latar Belakang ………..………... 1

1.2. Perumusan Masalah …………..………... 2

1.3. Batasan Masalah ..………….……….………... 3

1.4. Asumsi ...……….…………... 3

1.5. Tujuan Penelitian ….……….…... 3

1.6. Manfaat Penelitian ………... 4

1.7. Sistematika Penulisan ………... 5

iv

2.1.3. Cara Pegukuran dan Pencatatan Waktu Kerja ……... 9

2.1.4. Langkah – langkah dalam melaksanakan Pengukuran Waktu Kerja ………... 11

2.1.5. Melakukan Pengukuran Waktu ………... 13

2.1.6. Perhitungan Waktu Baku …………... 18

2.1.7. Penyesuaian dan Kelonggaran ………... 19

2.1.7.1. Faktor Kelonggaran (Allowance) ………... 19

2.1.7.2. Faktor Penyesuaian (Performance Rating) ... 23

2.2. Perencanaan Produksi …....………... 25

2.2.1. Sifat – sifat Perencanaan Produksi ....………... 26

2.2.2. Jenis – jenis Perencanaan Produksi ……….... 27

2.2.3. Perencanaan Produksi Agregat ………... 28

2.3. Perencanaan Kapasitas Produksi ………... 31

2.3.1. Perencanaan Kapasitas Jangka Pendek ………... 32

2.3.2. Perencanaan Kapasitas Jangka Menengah ………….... 32

2.3.3. Perencanaan Kapasitas Jangka Panjang …………... 33

2.4. Waktu Produksi Tersedia ………... 34

2.5. Peramalan ………... 34

2.5.1. Jenis – Jenis Peramalan ………... 35

v

2.5.3. Metode Peramalan ………... 37

2.5.3.1. Ukuran Akurasi Hasil Peramalan …………... 40

2.6. Uji Kondisi Diluar Kendali (MRC) ………... 42

2.7. Jadwal Induk Produksi (MPS) ………... 44

2.8. Perencanaan Kapasitas Kasar (RCCP) ……….. 48

2.8.1. Teknik – Teknik RCCP ………... 52

2.9. Peneliti Terdahulu ………... 56

2.9.1. Muhammad Novan (2007) ………... 56

2.9.2. Septian Tri Boedianto (2007) ………... 57

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian ……….. 59

3.2. Langkah – Langkah Pemecahan Masalah ...………. 59

3.3. Metode Pengumpulan Data...………... 71

3.4. Metode Pengolahan dan Analisa Data...…………... 72

BAB IV HASIL DAN PEMBAHASAN 4.1. Pengumpulan Data... 75

4.1.1. Data Jumlah Tenaga Kerja dan Mesin Produksi... 75

4.1.2. Data Perincian Jam Kerja dan Hari Kerja Karyawan... 78

4.1.3. Data Permintaan Produk Genteng Keramik “type Natural” (Januari 2009 – Mei 2010)... 78

4.2. Pengukuran Waktu Kerja... 79

vi

Siklus, Waktu Normal dan Waktu Baku... 82

4.5. Peramalan Permintaan Tahun 2010... 87

4.5.1. Membuat Plot Diagram Permintaan... 87

4.5.2. Penetapan Metode Peramalan... 87

4.5.3. Menghitung Masing-masing Kesalahan Peramalan... 88

4.5.4. Memilih Metode Dengan Nilai Kesalahan Peramalan Terkecil... 88

4.5.5. Uji Verifikasi Data Dengan MRC (Moving Range Chart)... 88

4.5.6. Hasil Peramalan Dengan Metode Yang Dipilih... 92

4.6. Jadwal Induk Produksi (JIP)... 92

4.7. Matrik Produksi ... 93

4.8. Matrik Waktu Baku ... 94

4.9. Rough Cut Capacity Planning (RCCP) ... 94

4.9.1. Perhitungan RCCP Pada Proses Forming ... 94

4.10. Waktu Produksi Tersedia (Rated Production Time) ... 96

4.10.1. Proses Forming ... 96

4.11. Hasil dan Pembahasan ... 100

4.11.1. Peramalan ... 100

vii BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 103

5.2. Saran ... 104

viii

Tabel 2.1. Pengukuran Waktu Kerja ………... 14

Tabel 2.2. Performance Rating dengan Sistem Westing House …….... 23

Tabel 2.3. Matriks Pendekatan RCCP dan BOL ………... 55

Tabel 2.4. Resource Profile Approach (RPA) ... 55

Tabel 4.1. Jumlah Tenaga Kerja dan Jumlah Mesin ... 75

Tabel 4.2. Data Perincian Jam dan Hari Kerja Karyawan ... 78

Tabel 4.3. Data Permintaan PT. KIA KERAMIK MAS ... 78

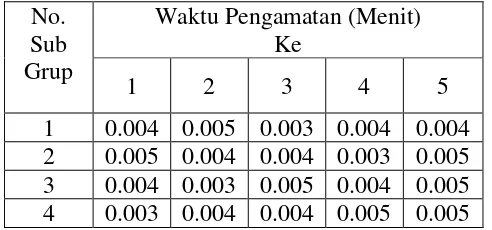

Tabel 4.4. Tabel Pengamatan Waktu Proses Forming ... 79

Tabel 4.5. Tabel Pengamatan Waktu Proses Glasing ... 79

Tabel 4.6. Tabel Pengamatan Waktu Proses Loading ... 80

Tabel 4.7. Tabel Pengamatan Waktu Proses Kiln ... 80

Tabel 4.8. Tabel Pengamatan Waktu Proses Unloading ... 80

Tabel 4.9. Tabel Pengamatan Waktu Proses Packing ... 80

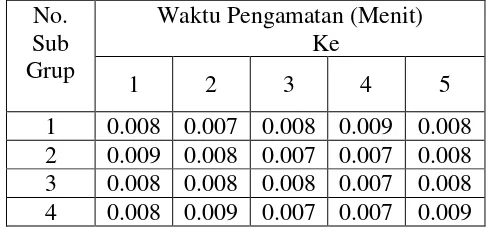

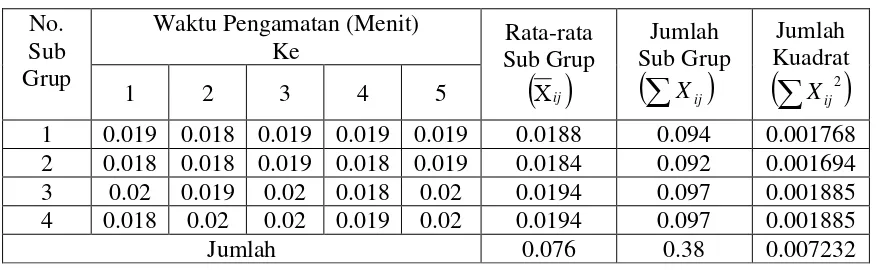

Tabel 4.10. Faktor Penyesuaian dan Kelonggaran Pekerja Tiap Kegiatan Kerja ... 81

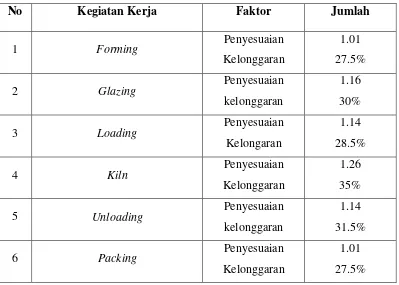

Tabel 4.11. Tabel Pengolahan Data Proses Forming ... 82

Tabel 4.12. Hasil Uji Keseragaman Data ... 85

Tabel 4.13. Hasil Uji Kecukupan Data ... 86

ix

Waktu Baku ... 86

Tabel 4.15. Nilai Kesalahan Peramalan Dari Berbagai Metode Peramalan ... 88

Tabel 4.16. Perhitungan Moving Range ... 90

Tabel 4.17. Data Hasil Peramalan Permintaan Produk ... 92

Tabel 4.18. Jadwal Induk Produksi Produk ... 93

Tabel 4.19. Matrik Produksi Tahun 2010 ... 93

Tabel 4.20. Matrik Waktu Baku ... 94

Tabel 4.21. Hasil RCCP Dalam Satuan Jam ... 95

Tabel 4.22. Tabel Perbandingan Kapasitas Waktu Produksi RCCP Dengan Kapasitas Waktu Produksi Tersedia ... 98

x

Gambar 2.1. Peta Kontrol untuk Test Keseragaman Data ……... 17

Gambar 2.2. Proses Perencanaan dan Penjadwalan Produksi ... 29

Gambar 2.3. Prosedur Perencanaan Produksi Agregat ... 30

Gambar 2.4. Hubungan Aktivitas Perencanaan Kapasitas dengan Perencanaan / Pengendalian Produksi ... 33

Gambar 2.5. Moving Range Chart ... 44

Gambar 2.6. Proses Penjadwalan Produksi Induk ... 46

Gambar 2.7. Peranan RCCP dalam Perencanaan dan Pengendalian Kapasitas ... 52

Gambar 3.1. Flow Chart Pemecahan Masalah ... 61

Gambar 4.1. Grafik Uji Keseragaman Data Prose Forming ... 84

Gambar 4.2. Plot Diagram Permintaan PT. KIA KERAMIK MAS ... 87

xi

DAFTAR LAMPIRAN

LAMPIRAN I : GAMBARAN UMUM PERUSAHAAN

LAMPIRAN II : PENGUKURAN WAKTU KERJA

LAMPIRAN III : PERHITUNGAN PENYESUAIAN DAN

KELONGGGARAN

LAMPIRAN IV : HASIL PERAMALAN DENGAN SOFTWARE

WIN-QSB

LAMPIRAN V : PERHITUNGAN ROUGH CUT CAPACITY

PLANNING (RCCP)

LAMPIRAN VI : PERHITUNGAN WAKTU TERSEDIA

LAMPIRAN VII : TABEL ALLOWANCE

vi

Tabel 2.1 Pengukuran Waktu Kerja ……….. 14

Tabel 2.2 Performance Rating dengan Sistem Westing House ……… 23-24

Tabel 2.3 Matrik Pendekatan Rought Cut Capacity Planning (RCCP) dan

Bill Of Labour (BOL) ……….. 55

xii ABSTRAKSI

PERENCANAAN KAPASITAS PRODUKSI GENTENG

DENGAN METODE ROUGHT CUT CAPACITY PLANNING ( RCCP ) (Studi Kasus Di Pt. Kia Keramik Mas – Gresik)

Oleh : RUDI SUSANTO

Dewasa ini suatu perusahaan industri yang menghasilkan suatu produk harus memiliki strategi yang baik dalam pemenuhan kebutuhan konsumen. Kapasitas adalah jumlah dari keluaran maksimum yang bisa dihasilkan oleh suatu fasilitas dalam satu periode waktu tertentu dan dinyatakan dalam jumlah keluaran per satuan waktu. Dalam pemenuhan kebutuhan akan produk oleh konsumen, perusahaan perlu memperhatikan Perencanaan kapasitas dan pengendalian aktivitas produksi yang harus dilakukan dalam pemenuhan order di pasar. Pt. Kia Kermaik Mas adalah perusahaan yang bergerak dalam industry genteng. Produk genteng yang dihasilkan oleh Pt. Kia Kermaik Mas adalah Genteng (genteng keramik). Pt. Kia Kermaik Mas pada kenyataannya melakukan perencanaan produksi, tetapi pelaksanaanya tersebut hanya berdasarkan hasil penjualan periode sebelumnya, sehingga memungkinkan terjadinya waktu produksi yang tidak optimal dan mengharuskan adanya penambahan waktu produksi (jam lembur). Maka kendala yang di hadapi adalah apakah kapasitas waktu produksi sudah dapat memenuhi permintaan konsumen. Untuk mengantisipasi permasalahan tersebut diterapkan metode Rought Cut Capacity Planning (RCCP).

Rought Cut Capacity Planning merupakan “analisis untuk menguji ketersediaan kapasitas fasilitas produksi yang tersedia didalam memenuhi jadwal induk produksi (Master Production Schedule) yang telah ditetapkan” dengan Teknik Bill Of Labor (BOL).

Dari hasil penelitian, Dari enam stasiun kerja di Pt. Kia Keramik Mas terdapat 2 stasiun kerja yang belum memenuhi kapasitas produksi sehingga perlu mengadakan penambahan jam kerja (lembur) atau shift kerja pada setiap bulannya yaitu pada stasiun kerja proses Forming dengan penambahan jam lembur untuk bulan Juni sampai dengan Desember 2010 berturut-turut sebesar 8:4’, 16:3’, 16.3’, 16:3’, 16:3’, 16:3’, 16:3’ dan 16:3’, untuk proses Kiln perlu diadakan penambahan Sift kerja untuk bulan Juni sampai dengan Desember 2010 berturut-turut sebesar 312:224’, 326:295’, 326:295’, 326:295’, 326:295’, 326:295’, 326:295’ dan 326:295’.

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Dewasa ini suatu perusahaan industri yang menghasilkan suatu produk sebaiknya memiliki strategi yang baik dalam pemenuhan kebutuhan konsumen. Konsumen merupakan faktor penting dalam target pemasaran produk dalam artian pendapatan keuntungan. Sedangkan didalam perusahaan sumber daya manusia merupakan faktor pentingnya. Setiap produk diproduksi melalui input – proses – output, hal itu diopersaikan oleh sumber daya manusia. Kapasitas adalah jumlah dari keluaran maksimum yang bisa dihasilkan oleh suatu fasilitas dalam satu periode waktu tertentu dan dinyatakan dalam jumlah keluaran per satuan waktu. Dalam pemenuhan kebutuhan akan produk oleh konsumen, perusahaan perlu memperhatikan Perencanaan kapasitas dan pengendalian aktivitas produksi yang harus dilakukan dalam pemenuhan order di pasar. Karena tanpa adanya perencanaan kapasitas dan pengendalian aktivitas produksi yang tepat maka bukan tidak mungkin akan terjadi over produksi (produksi yang berlebihan) ataupun low produksi (kekurangan produksi) dalam proses produksinya.

2

sehingga memungkinkan terjadinya waktu produksi yang tidak optimal dan mengharuskan adanya penambahan waktu produksi (jam lembur). Maka kendala yang di hadapi adalah apakah kapasitas waktu produksi sudah dapat memenuhi permintaan konsumen.

Untuk mengantisipasi permasalahan tersebut diterapkan metode Rought Cut Capacity Planning (RCCP). Rought Cut Capacity Planning merupakan “analisis untuk menguji ketersediaan kapasitas fasilitas produksi yang tersedia didalam memenuhi jadwal induk produksi (Master Production Schedule) yang telah ditetapkan”. Dengan kata lain, proses ini akan menghasilkan jadwal induk produksi yang telah disesuaikan, karena telah memberikan gambaran tentang ketersediaan kapasitas untuk memenuhi target produksi yang diusun dalam jadwal induk produksi. Waktu produksi secara umum diukur dalam bentuk waktu (jam/bulan) yang ditunjukkan berdasarkan kemampuam manusia dengan bantuan mesin yang tersedia setiap periode operasi atau stasiun kerja diantaranya (Forming, Glazing, Loading, Kiln, Unloading dan Packing). Dengan menggunakan metode Rought Cut Capaciy Planning tersebut diharapkan perusahaan mampu membuat perencanaan produksi yang tepat sehingga dapat memenuhi permintaan konsumen.

1.2 Perumusan Masalah

1.3 Batasan Masalah

Dengan tanpa mengurangi maksud dan tujuan penelitian serta untuk menyederhanakan penelitian, maka penulis melakukan pembatasan masalah yaitu sebagai berikut :

1. Data permintaan produk genteng “Type Natural” di PT. KIA KERAMIK MAS yang diambil adalah periode bulan Januari 2009 sampai dengan Mei 2010.

2. Kegiatan perencanaan dan pengendalian produksi yang dibahas hanya perencanaan waktu produksi menggunakan Rought Cut Capacity Planning (RCCP) berdasarkan Bill Of Labour (BOL).

3. Jenis produk yang akan dibahas adalah produk genteng keramik “Type Natural” dan pada perusahaan ini tidak memperhitungkan biaya (financial yang terkait).

1.4 Asumsi

Dalam penelitian ini menggunakan beberapa asumsi yaitu sebagai berikut: 1. Tidak adanya perubahan komposisi produk selama periode perencanaan. 2. Material dan bahan – bahan penunjang lainnya selalu tersedia.

3. Fasilitas produksi berjalan pada kondisi normal dan lancar.

1.5 Tujuan Penelitian

Adapun tujuan penulis yaitu:

4

2 Merencanakan dan meramalkan Jadwal Induk Produksi pada beberapa bulan berikutnya.

3 Menghitung jam kerja di tiap – tiap stasiun kerja untuk memenuhi kapasitas produksi sehingga dapat memenuhi permintaan konsumen.

1.6 Manfaat Penelitian

Dari penelitian ini diharapkan dapat memberikan manfaat bagi: 1. Penulis

Untuk menambah pengetahuan mengenai perencanaan kapasitas dan pengendalian aktivitas produksi dengan menggunakan metode Rough Cut Capacity Planning (RCCP) serta studi banding antara pengetahuan secara teori dan kenyataan dilapangan.

2. Perusahaan

Dapat mengetahui waktu produksi yang ada dalam perusahaan guna mencukupi waktu produksi yang diperlukan berdasarkan hasil peramalan permintaan konsumen pada masa mendatang dengan menggunakan metode RCCP dengan teknik Bill Of Labour (BOL).

3. Universitas

1.7 Sistematika Penulisan

Agar lebih mudah dalam memahami penelitian ini, maka berikut disajikan sistem penulisan yang akan dibahas pada bagian selanjutnya.

BAB I PENDAHULUAN

Berisi gambaran umum masalah yang terdiri dari Latar Belakang, Tujuan, Perumusan Masalah, Batasan Masalah, Asumsi, Manfaat Penelitian, dan Sistematika Penulisan.

BAB II TINJAUAN PUSTAKA

Berisi tentang landasan teori yang menjadi refrensi atau acuan yang akan digunakan untuk melakukan pembahasan dan analisa masalah nantinya, yang berisi teori-teori metode RCCP serta teori-teori pendukung lainnya. BAB III METODE PENELITIAN

Mencakup lokasi pencarian data, metode pengumpulan data dan pengolahan data.

BAB IV ANALISA HASIL DAN PEMBAHASAN

Berisi analisa dan pembahasan data yang didasarkan atas teori yang telah diuraikan di atas dengan menggunakan data-data yang telah didapat selama penelitian.

BAB V KESIMPULAN DAN SARAN

Dalam bab ini menyimpulkan dan memberikan saran dari hasil penelitian dan pengolahan data tersebut.

59 BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Dalam penelitian ini pengambilan data dilakukan di PT. KIA KERAMIK MAS yang berlokasi di jalan Raya legundi Desa Pasinan Lemah Putih. Waktu penelitian dilaksanakan pada bulan Maret 2010 sampai penelitian ini selesai dilakukan.

3.2. Langkah – Langkah Pemecahan Masalah

Dalam melaksanakan penelitian terdapat suatu permasalahan yang perlu dipecahkan. Untuk menyelesaikan permasalahan tersebut maka perlu disusun langkah-langkah penyelesaian masalah yang berguna sebagai acuan dalam melakukan penelitian, sehingga penelitian dapat berjalan secara sistimatis, tujuan tercapai, terstruktur dan terprogram dari awal sampai akhir dari penelitian tersebut.

Adapun susunan kerangka dalam memecahkan permasalahan tersebut dapat dibentuk dalam sebuah flow chart berikut ini :

Studi Lapangan

Tujuan Penelitian

Perumusan Masalah Studi Pustaka

Pengolahan Data Pengumpulan Data :

- Data Jumlah Tenaga Kerja dan Mesin

- Data Jam Kerja dan Hari Kerja - Data Permintaan Produk - Data Pengukuran Waktu Kerja

Identifikasi Variabel

Uji Keseragaman Data

Mengumpulkan data permintaan Periode

Januari 2009 – Mei 2010

Membuat Plot Diagram Permintaan Pengukuran Waktu Kerja

Apakah Data Seragam ?

Uji Kecukupan Data

Apakah Data cukup ?

Menetapkan Metode Peramalan

Menghitung MSE masing-masing Peramalan (Win QSB)

Perhitungan Waktu Siklus

A

Memilih nilai MSE terkecil

61

Gambar. 3.1. Flow Chart Pemecahan Masalah Ya

Matrik Produksi Jadwal Induk Produksi (JIP) Faktor penyesuaian

(Rating Performance) Perhitungan waktu normal

Faktor kelonggaran (Allowance)

Perhitungan waktu baku

Perhitungan waktu produksi tersedia (WT)

Perencanaan Kapasitas Waktu Produksi Menggunakan RCCP Untuk Masing-masing Proses

Hasil dan Pembahasan

Kesimpulan dan Saran

Selesai B A

Matrik Waktu Produksi

C

1. Mulai

Merupakan langkah awal dari penelitia, meliputi kegiatan : a. Penetapan Topik

Topik yang diambil berdasarkan permasalahan yang sangat berpengaruh pada perusahaan.

b. Orientasi Perusahaan

Orientasi perusahaan merupakan usaha dalam memenuhi kebutuhan konsumen tanpa terjadi keterlambatan dalam pengiriman produk.

2. Rumusan Masalah

Perumusan permasalahan disusun berdasarkan uraian latar belakang dari masalah yang akan diteliti kemudian ditentukan metode yang tepat dalam penyelesaian masalah. Dalam penelitian ini, permasalahan yang diambil adalah bagaimana merencanakan kapasitas produksi sehingga dapat memenuhi permintaan konsumen.

3. Tujuan dan Manfaat Penelitian

63

4. Studi Literatur dan Survey Perusahaan

a. Studi Literatur

Suatu kegiatan pengumpulan data yang diperoleh dari buku perpustakaan dan dari kumpulan materi-materi mata kuliah yang berhubungan dengan pokok bahasan.

Dalam studi literatur ini dikumpulkan informasi yang terkait dengan permasalahan dari literatur-literatur yang mempunyai hubungan langsung dengan permasalahan yang ada dari studi kepustakaan ini akan diperoleh landasan metode-metode untuk melakukan pengolahan data dan literatur mengenai objek pengamatan serat acuan-acuan yang akan digunakan dalam penelitian. Dalam meyelesaikan permasalahan peneliti menggunakan metode Rought Cut Capacity Planning ( RCCP ). Studi literature ini telah diuraikan pada bab II.

b. Survey Lapangan

Survey perusahaan dilakukan untuk mengetahui faktor – faktor yang berpengaruh secara dominan dalam menyelesaikan permasalahan. Dengan mengetahui faktor – faktor tersebut, maka diharapkan penulis dapat menyelesaikan permasalahan yang muncul dalam perusahaan dalam suatu penelitian.

5. Identifikasi Variabel dan definisi Operasional

Variabel Terikat

Variabel bebas adalah variabel yang mempengaruhi atau yang menyebabkan variabel terikat. Adapun variabel bebas dalam penelitian ini terdiri dari :

a. Waktu Standart atau Waktu Baku.

Adalah waktu yang dibutuhkan oleh semua pekerja untuk menyelesaikan suatu elemen pekerjaan.

b. Jam Kerja Menganggur dan Jam Kerja Aktual.

c. Utilisasi dan efisiensi kerja yang digunakan untuk menghitung kapasitas tersedia.

d. Waktu Produksi Tersedia

Adalah waktu produksi tersedia dalam perusahaan untuk semua bagian proses kerja dalam jam / bulan.

e. Waktu Produksi yang Diperlukan

Adalah waktu produksi yang diperlukan untuk memenuhi permintaan konsumen untuk periode berikutnya yang berdasarkan hasil peramalan berdasarkan BOL ( Bill of Labour ) dan waktu produksi ini merupakan hasil RCCP ( Rougt Cut Capacity Planning ).

f. Kapasitas Produksi

65

6. Metode Pengumpulan Data

Adapun pengumpulan data dalam penelitian ini terdiri atas : 1. Studi kepustakaan

2. Penelitian lapangan ( Field Research )

Terdapat beberapa definisi dan pengukuran variabel dalam melakukan pengumpulan data yaitu :

1. Data Jumlah Tenaga Kerja dan Mesin

Merupakan data perusahaan berisi tentang jumlah mesin dan tenaga kerja disetiap mesin produksi yang ada.

2. Data Jam Kerja dan Hari Kerja

Data perincian waktu kerja ini adalah mengetahui jumlah jam kerja, jumlah shift, dan jam lembur karyawan atau pekerja pada setiap harinya.

3. Data Pengukuran Waktu Kerja

Pengukuran waktu kerja dilakukan untuk mengetahui waktu proses yang berlangsung pada saat tertentu agar setiap stasiun kerja dapat diketahui berapa waktu yang dibutuhkan untuk memenuhi tingkat produksi selanjutnya. Pengukuran waktu ini menggunakan sebuah alat yaitu jam henti atau stop watch.

4. Data Permintaan Produk

Uji keseragaman data ini ditujukkan untuk menghindari adanya data – data yang ekstrim, yaitu data yang menyimpang jauh dari trend rata – rata. Kemungkinan adanya data yang ektrim, dikarenakan adanya kesalahan dari pengamatan pada saat membaca alat ukur, kesalahan pencatatan waktu kerja yang diukur dari elemen kerja, dan operator tidak pada kondisi wajar pada saat pengukuran waktu kerja dilakukan.

Untuk menguji keseragaman data waktu kerja, dipakai peta kontrol. Dengan memakai peta kontrol, maka data – data yang dianggap ekstrim dibuang. Pada peta kontrol, data – data ekstrim akan terletak diatas BKA atau dibawah BKB. Kemudian data – data ekstrim ini dibuang dan tidak diikutsertakan dalam perhitungan selanjutnya. Adapun cara menentukan BKA dan BKB telah dijelaskan pada bab II.

Adapun rumus dari Uji Keseragaman Data adalah sebagai berikut : a. Menghitung rata – rata dari rata – rata sub group.

ij

X =

L Xij

∑

b. Menghitung standart deviasi dari waktu pengamatan.

σ =

(

)

c. Menghitung standart deviasi sebenarnya dari waktu pengamatan.

X

σ =

67

d. Menghitung derajat ketelitian tiap operator.

S = X

X

σ

x 100%

e. Menghitung tingkat keyakinan (confidence interval)

CL = 100 % - S %

f. Menghitung batas Kontrol :

a. Batas Kontrol Atas (BKA) : BKA = X + kσx

b. Batas Kontrol Bawah (BKB) : BKB = X - kσx

8. Uji Kecukupan Data dan Waktu Pengamatan

Uji kecukupan data ini dilakukan untuk menentukan apakah data waktu pengamatan yang telah dilakukan sudah cukup untuk digunakan pada perhitungan selanjutnya.

Untuk menentukan berapa jumlah pengamatan yang harus dilakukan berdasarkan tingkat kepercayaan dan derajat ketelitian yang ditetapkan, maka dilakukan dengan menggunakan persamaan 2.8 pada bab II.

(

)

(

)

29. Perhitungan Waktu Normal atau Waktu Baku

Perhitungan waktu baku dan waktu standart digunakan untuk mengetahui berapa waktu yang dibutuhkan untuk menyelesaikan suatu pekerjaan dalam satu sistem kerja. Hasil perhitungan waktu standart ini digunakan untuk mengisi kolom matrik pada perhitungan kapasitas RCCP disetiap pusat stasiun kerja.

Adapun rumus perhitungannya adalah : a. Menghitung waktu baku ( Wb ) :

10.Perhitungan Faktor Penyesuaian dan Kelonggaran x p

Perhitungan faktor penyesuaian digunakan untuk menilai dan mengetahui kecepatan kerja operator dalam menyelesaikan pekerjaanya, sedangkan faktor kelonggaran digunakan untuk mengukur tingkat kelelahan, kebutuhan pribadi dan hambatan – hambatan yang tidak terhindarkan yang dilakukan oleh operator .

69

untuk memberikan rating performance yang umumnya diaplikasikan didalam aktifitas pengukuran kerja.

11.Perhitungan Waktu Produksi Tersedia

Dalam perhitungan waktu produksi tersedia / Rated Production Time ini menggunakan rumus sebagai berikut :

RatedProduction Time = jumlah mesin x jam kerja x utilisasi x efisiensi mesin Jam kerja / bulan = jam kerja / hari x hari / minggu x minggu / bulan.

Dimana untuk menghitung utilisasi dan efisiensi mesin adalah sebagai berikut :

Utilisasi = =

Efisiensi =

12.Peramalan Permintaan Produk

Dalam penelitian ini data penjualan yang akan diolah dimulai dari bulan Januari 2009 sampai Mei 2010. Pemecahan masalah pada peramalan ini menggunakan metode single exponential smoothing, double exponential smoothing dan regresi linier. Setelah dilakukan pengolahan data dengan metode tersebut, maka selanjutnya dicari kuadrat rata – rata kesalahan terkecil (MSE) dari peramalan tersebut. Kemudian dipilih metode MSE terkecil dan membuat verifikasi MRC dari hasil peramalan penjualan dengan metode tersebut untuk 1 tahun mendatang ( bulan Januari 2009 sampai Mei 2010 ).

13.Jadwal Induk Produksi ( JIP )

Jadwal induk produksi diperoleh dari perhitungan hasil peramalan yang didasarkan atas permintaan. Hasil peramalan yang dipakai untuk membuat

Jam standart yang diperoleh atau diproduksi Jam aktual yang digunakan untuk produksi Jam aktual yang digunakan untuk produksi

produksi.

14.Perhitungan RCCP ( Rought Cut Capacity Planning )

Perhitungan RCCP ( Rought Cut Capacity Planning ) diperlukan untuk waktu produksi yang mampu dihasilkan oleh setiap proses kerja produksi, sehingga penyerahan produk jadi ke pemesan dapat ditentukan dengan tepat

Perhitungan RCCP ini menggunakan Bill of Labour. Berikut ini dapat dilihat alasan mengapa menggunakan pendekatan Bill of Labour :

1. Tekniknya sangat sederhana. 2. Mudah untuk memahami. 3. Mudah diaplikasikan.

Dimana pada perhitungan ini data yang diperlukan yaitu : 1. MPS.

2. Matrik – matrik yaitu : matrik waktu dan matrik produksi 3. RCCP = ( matrik waktu ) x ( matrik produksi )

15.Metode Analisa Data

71

Untuk ketiga metode tersebut diatas, penulis menggunakan Software WINQSB yang kemudian dipilih satu untuk metode terbaik dengan kuardrat rata – rata kesalahan terkecil ( MSE ).

16.Kesimpulan dan Saran

Kesimpulan dan saran merupakan ringkasan hasil akhir dari penelitian yang dilakukan. Pada kesimpulan akan diketahui mana yang harus diperbaiki dan mana yang sudah diperbaiki. Dari kesimpulan ini juga dapat ditambahkan saran – saran dari perusahaan yang akan berguna dalam peningkatan kualitas perusahaan dengan menerapkan RCCP.

17.Selesai

3.3. Metode Pengumpulan Data

Dalam mengumpulkan data, ada beberapa cara yang digunakan dalam mendukung proses penelitian, yaitu :

a. Studi Kepustakaan ( Library Research )

Metode ini dilakukan dengan jalan mempelajari ilmu da literature – literature yang berhubungan langsung dengan permasalahan. Sehingga kan diperoleh teori yang berhubungan langsung dengan penyelesaian masalah. b. Penelitian Lapangan ( Field Research )

Metode pengambilan data yang dilakukan dengan investigasi ke obyek penelitian. Data yang digunakan pada penelitian lapangan ini meliputi : 1. Data Primer

adalah adalah observasi. Melalui teknik observasi ini penulis mengumpulkan data dengan melakukan pengamatan terhadap masing – masing operator pada stasiun kerja.

2. Data Sekunder

Data sekunder adalah data yang diperoleh dari peneliti dengan melakukan pengumpulan data yang telah ada di perusahaan ( dokumen perusahaan ) tanpa adanya perhitungan terlebih dahulu. Data atau informasi yang diperoleh yaitu jumlah permintaan

Disamping itu, juga dibutuhkan data mengenai lingkungan kerja seperti temperature, kelembaban, cahaya, kebisingan, dan lain – lain. Hal ini digunakan untuk mendapatkan faktor kelonggaran, keterampilan, dan usaha tenaga kerja serta kondisi kerja digunakan faktor penyesuaian.

3.4. Metode Pengolahan dan Analisa Data

Adapun metode yang digunakan untuk menganalisa data dalam penulisan tugas akhir ini adalah sebagai berikut :

1. Metode Peramalan

Dari data konsumen permintaan bulan Januari 2009 sampai dengan Mei 2010 yang cenderung naik maka metode yang dipakai dalam penelitian tugas akhir ini terdiri dati 3 metode yaitu :

73

Untuk ketiga metode ini digunakan software WINQSB yang kemudian dipilih salah satu metode untuk metode yang terbaik dengan kesalahan kuadrat rata – rata ( MSE ) terkecil.

2. Metode RCCP ( Rought Cut Capacity Planning )

Perhitungan RCCP ( Rought Cut Capaciyi Planning ) diperlukan untuk waktu produksi yang mampu dihasilkan oleh setiap proses kerja produksi, sehingga penyerahan produk jadi ke pemesan dapat ditentukan dengan tepat.

Perhitungan RCCP ini menggunakan Bill of Labour. Dimana pada teknik perhitungan ini data yang diperlukan adalah :

1. MPS.

MPS ( Master Production Schedule ) atau Jadwal Induk Produksi. Jumlah produksi pada periode tertentu yang sudah dalam analisa atau waktu yang diperlukan bagi keseluruhan pabrik dalam memproduksi 1 typical part.

2. Matrik – matrik yaitu : matrik waktu dan matrik produksi

Matrik waktu,matrik waktu ini diperoleh dari perhitungan waktu baku dari setiap bagian proses kerja. Matrik produksi hasil dari analisa peramalan untuk jadwal produksi kedepan.

3. RCCP = ( matrik waktu ) x ( matrik produksi )

Labour. Teknik ini merupakan teknik yang sangat sederhana dan aplikatif. Teknik ini dianggap sederhana karena metodenya sangat sederhana, dapat dengan mudah untuk memahaminya dan mudah pula diaplikasikan.

75 BAB IV

HASIL DAN PEMBAHASAN

4.1. Pengumpulan Data

Dalam penelitian ini saya menggunakan metode pengumpulan data dengan cara studi pustaka dan penelitian lapangan (field Research) dimana data yang saya ambil meliputi :

4.1.1. Data Jumlah Tenaga Kerja dan Mesin Produksi

Jumlah tenaga kerja dan jumlah mesin yang dibutuhkan pada setiap proses produksi di PT. KIA KERAMIK MAS adalah sebagai berikut :

Tabel 4.1. Jumlah Tenaga kerja dan Jumlah Mesin

Stasiun Kerja Proses Mesin Jumlah Tenaga Kerja

1 FORMING Mesin Mixing Pugmil,

Mesin Box feeder, Mesin, Roll Crusher,

Screen Feeder, Extruder, Cutting,

Press dan Dryer

8 12

2 Glazing Ball Mill 1 3

3 Loading Loading 1 1

4 Kiln Tunnel Kiln 1 1

5 Unloading Unloading 1 4

1. Proses FORMING = 8 mesin tenaga kerja :12 orang • Mesin Mixing Pugmill = 1 Orang

• Pekerja Ageing = 1 Orang • Mesin Box Feeder = 1 Orang • Mesin Roll Crusher = 1 Orang

• Mesin Screen Feeder = 1 Orang • Pekerja Distribusi = 2 Orang • Mesin Extruder = 1 Orang • Mesin Cutting = 1 Orang • Mesin Press = 1 Orang • Mesin Dryer = 2 Orang

2. Proses Glazing = 1 mesin tenaga kerja : 3 orang • Timbangan = 1 Orang

• Mesin Ball Mill = 1 Orang • Pekerja Screen = 1 Orang

3. Proses Loading = 1 mesin tenaga kerja : 1 orang • Mesin Loading = 1 Orang

4. Proses Kiln = 1 mesin tenaga kerja : 1 orang • Mesin Tunnel Kiln = 1 Orang

5. Proses Unloading = 1 mesin tenaga kerja : 4 orang • Mesin Unloading = 1 Orang

• Pekerja Sortir = 3 Orang

77

• Mesin Strapping = 2 Orang • Pekerja Palletzer = 1 Orang

Total tenaga kerja = 24 orang

Dengan ketentuan tenaga kerja dan jumlah mesin diatas setiap masing-masing shift di perusahaan masih dibutuhkan pekerja dan jumlah mesin yang sama karena tenaga kerja mempunyai ketrampilan rata-rata dan mampu mengerjakan setiap pekerjaan pada bagian proses yang ada.

Jam kerja dan hari kerja pada PT. KIA KERAMIK MAS dimulai hari senin sampai sabtu dan jam kerja dibagi 2 (dua) shift yaitu :

Tabel 4.2. Data Perincian Jam dan Hari Kerja Karyawan

Hari

Jam Kerja Jam Istirahat

Shift I Shift II Shift I Shift II Senin s/d Kamis 08.00 – 16.00 16.00 – 24.00 12.00 – 13.00 19.00 – 20.00 Jum’at 08.00 – 16.00 16.00 – 24.00 11.30 – 13.00 19.00 – 20.00 Sabtu 07.30 – 15.30 15.30 – 23.30 11.30 – 12.30 18.00 – 19.00 (Sumber : PT. Kia Keramik Mas)

4.1.3. Data Permintaan Produk Genteng Keramik “Type Natural” (Januari 2009 – Mei 2010)

Permintaan PT. KIA KERAMIK MAS dari bulan Januari 2009 – Mei 2010 cenderung naik-turun dalam tiap bulannya, adalah sebagai berikut:

Tabel 4.3. Data Pemintaan PT. KIA KERAMIK MAS Periode Tahun Bulan Permintaan (unit)

1 2009 Januari 850000

79

4.2. Pengukuran Waktu Kerja

Pengukuran waktu kerja ini dilakukan untuk mendapatkan berapa waktu yang dibutuhkan untuk mendapatkan suatu produk atau dengan kata lain untuk mengetahui berapa waktu standart dari proses pembuatan suatu produk yang berlangsung pada PT. KIA KERAMIK MAS. Pengukuran waktu kerja dilakukan dengan menggunakan metode jam henti (Stop Watch Time Study) dengan cara berulang-ulang. Alasan peneliti menggunakan jam henti dalam pengukuran kerja ini adalah karena proses kerja yang berlangsung mempunyai karakteristik :

Pekerjaan dapat dispesifikasikan dengan jelas

Pekerjaan yang berlangsung bersifat berulang-ulang

Menghasilakan output yang relatif sama

Tabel 4.4. Tabel pengamatan waktu Proses Forming

No. Sub Grup

Waktu Pengamatan (Menit) Ke

Tabel 4.5. Tabel pengamatan waktu Proses Glazing

No. Sub Grup

No. Sub Grup

Waktu Pengamatan (Menit) Ke Tabel 4.7. Tabel pengamatan waktu proses Kiln

No. Sub Grup

Waktu Pengamatan (Menit) Ke Tabel 4.8. Tabel pengamatan waktu proses Unloading

No. Sub Grup

Waktu Pengamatan (Menit) Ke Tabel 4.9. Tabel pengamatan waktu proses Packing

No. Sub Grup

81

4.3. Faktor Penyesuaian dan Kelonggaran Pekerja Tiap Kegiatan Kerja Faktor penyesuaian ini berfungsi untuk menghilangkan ketidaknormalan dari hasil pengukuran kerja mengakibatkan karyawan atau operator yang bekerja secara tidak wajar. Sedangkan faktor kelonggaran adalah waktu yang dibutuhkan oleh seorang karyawan atau operator untuk keterlambatan yang tidak dapat dihindari pada saat melakukan pekerjaan.

Faktor penyesuaian dan kelonggaran pekerja untuk tiap kegiatan kerja dapat dilihat pada tabel 4.10. berikut ini :

Tabel 4.10. Faktor Penyesuaian dan Kelonggaran Tiap Kegiatan Kerja No Kegiatan Kerja Faktor Jumlah

1 Forming Penyesuaian

Kelonggaran

1.01 27.5%

2 Glazing Penyesuaian

kelonggaran

1.16 30%

3 Loading Penyesuaian

Kelongaran

5 Unloading Penyesuaian

kelonggaran

1.14 31.5%

6 Packing Penyesuaian

Kelonggaran

1.01 27.5%

Siklus, Waktu Normal dan Waktu Baku

Dibawah ini merupakan perhitungan uji keseragaman data, kecukupan data dan perhitungan waktu siklus, waktu normal dan waktu baku untuk Proses

Forming, sedangkan untuk perhitungan Proses Glazing, Proses Loading, Proses Kiln, Proses Unloading, dan Proses Packing dapat dilihat pada lampiran II.

Tabel 4.11. Tabel Pengolahan Data Proses Forming

No. Sub Grup

Waktu Pengamatan (Menit)

Ke Sub Grup Rata-rata

a. Harga Rata-rata dari rata-rata sub grup

019

b. Harga Standart Deviasi

2

c. Harga Standart Deviasi Rata-rata

L

d. Tingkat Ketelitian

83

e. Tingkat Kepercayaan / Tingkat Keyakinan CL = 100% − S

= 100% − 2.09% = 97.91% f. Uji Keseragaman Data

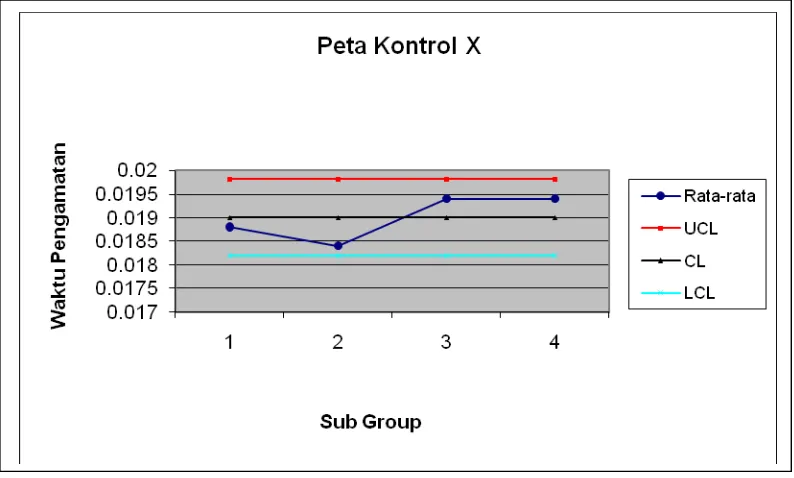

Gambar 4.1. Grafik Uji Keseragaman Data Proses Forming

Dari gambar garafik diatas dapat disimpulkan bahwa rata-rata sub group berada dalam garis UCL dan LCL maka data diatas dikatakan seragam. g. Uji Kecukupan Data

2 diperlukan pengukuran lagi.

85

= 0.0004 jam/unit

Dari hasil perhitungan diatas, dapat disimpulkan sebagai berikut : • Uji Keseragaman Data

Untuk mengetahui apakah data yang diamati telah seragam perlu adanya uji keseragaman data dapat diketahui data tersebut telah seragam atau tidak, dengan kata lain data pengamatan tidak memenuhi batas kontrol.

Tabel 4.12. Hasil Uji Keseragaman Data

No Proses N UCL CL LCL Tes Data

Untuk mengetahui lebih jelasnya dapat dilihat pada lampiran II. • Uji Kecukupan Data

No Proses N

∑

Xij2∑

Xij N’ Tes Data1 Forming 20 0.007232 0.38 16 Cukup

2 Glazing 20 0.000355 0.083 7 Cukup

3 Loading 20 0.000609 0.109 8 Cukup

4 Kiln 20 0.00996 0.446 17 Cukup

5 Unloading 20 0.001258 0.158 11 Cukup

6 Packing 20 0.001258 0.158 11 Cukup

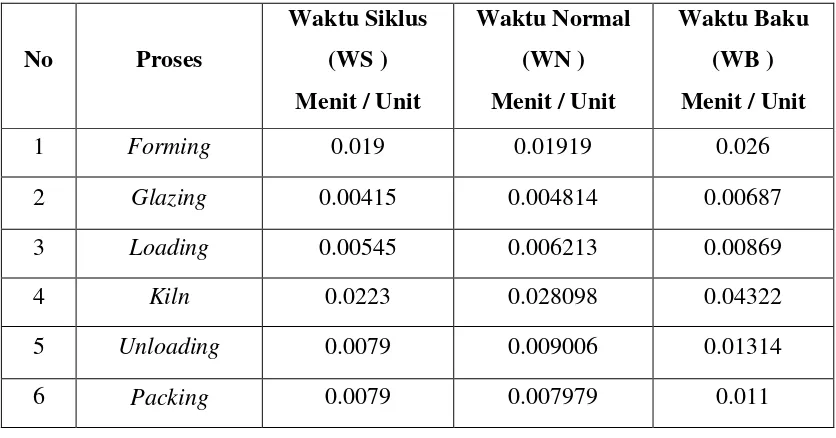

Untuk perhitungan lebih jelasnya dapat dilihat lampiran II. • Waktu Siklus, Waktu Normal dan Waktu Baku

Waktu normal adalah yang menunjukkan bahwa seorang operator yang berkualitas baik akan menyelesaikan pekerjaan pada kecepatan atau tempo kerja yang normal. Sedangkan waktu baku merupakan waktu dari seluruh elemen kerja ditambah dengan allowance yang dibutuhkan oleh tenaga kerja.

Tabel 4.14. Perhitungan Waktu Normal, Waktu Siklus dan Waktu Baku

No Proses

Waktu Siklus (WS ) Menit / Unit

Waktu Normal (WN ) Menit / Unit

Waktu Baku (WB ) Menit / Unit

1 Forming 0.019 0.01919 0.026

2 Glazing 0.00415 0.004814 0.00687

3 Loading 0.00545 0.006213 0.00869

4 Kiln 0.0223 0.028098 0.04322

5 Unloading 0.0079 0.009006 0.01314

87

4.5. Peramalan Permintaan Tahun 2010

Peramalan adalah proses untuk memperkirakan kebutuhan dimasa datang dalam periode waktu dengan melihat tingkat permintaan konsumen atas suatu produk. Peramalan dilakukan untuk masa mendatang melalui pengujian keadaan masa di masa lalu yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam memenuhi permintaan barang ataupun jasa.

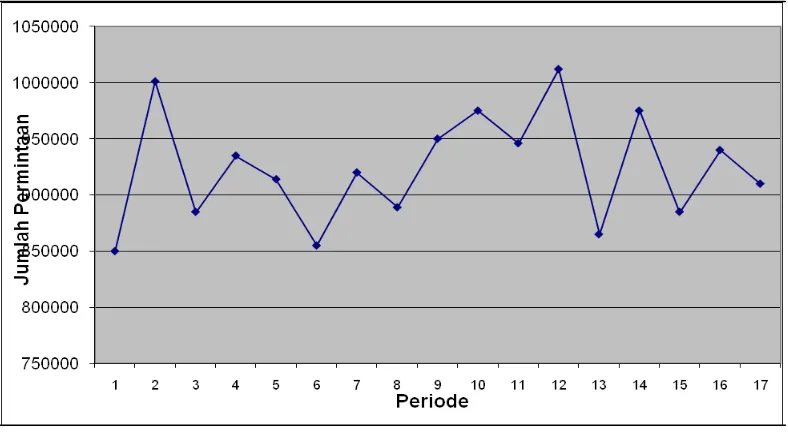

4.5.1. Membuat Plot Diagram Permintaan

Dari data permintaan produk genteng keramik Type Natural pada tabel 4.3. dapat digambarkan dalam suatu plot diagram dengan adanya permintaan sebagai berikut :

Gambar 4.2. Plot Diagram Permintaan PT. KIA KERAMIK MAS 4.5.2. Penetapan Metode Peramalan.

simple average (SA).

4.5.3. Menghitung Masing – masing Kesalahan Peramalan

Peramalan ditujukan untuk memprediksi permintaan yang akan datang. Dari hasil perhitungan peramalan dengan menggunakan program Win QSB (dapat dilihat pada lampiran IV), maka dihasilkan nilai kesalahan peramalan yang diperoleh dari permintaan tahun lalu, seperti pada tabel 4.15. dibawah ini :

Tabel 4.15. Nilai Kesalahan Peramalan Dari Berbagai Metode Peramalan

No. Metode MAD MSE MAPE (%)

1 Simple Average (SA) 45564.64 3.34683E+09 4.835787

2 Single Exponential Smoothing (SES) 46387.95 3.501812E+09 4.941459 3 Double Exponential Smoothing (DES) 44402.22 3.419244E+09 4.732673

4.5.4. Memilih Metode Dengan Nilai Kesalahan PeramalanTerkecil

Dari tabel 4.15. diatas maka dapat disimpulkan bahwa metode yang memiliki kesalahan peramalan terkecil adalah metode Double Exponential Smoothing nilai Alfha (0.5) dengan nilai kesalahan MAD = 44402.22, MSE =3.419244E+09, MAPE (%) = 4.732673

4.5.5. Uji Verivikasi Data Dengan MRC (Moving Range Chart)

Setelah didapat fungsi peramalan dengan kesalahan peramalan tekecil, kemudian perlu diadakan verifikasi apakah fungsi tersebut dapat diterapkan atau tidak, maka alat yang dipakai adalah MRC (Moving Range Chart). Cara membuat MRC adalah sebagai berikut :

89

Dimana :

MR = Moving Range

ŷt

y

= Data hasil Peramalan hasil tertentu t

ŷ

= Data peramalan periode tertentu t-1

y

= Data hasil peramalan 1 periode sebelumnya t-1

Adapun rata-rata moving range didefinisikan sebagai : = Data permintaan 1 periode tertentu

Dimana :

MR = Rata-rata moving range n = jumlah periode

Garis tengah peta moving range adalah pada titik. batas kontrol atas dan bawah Pada peta moving range adalah :

UCL = +2,66.MR

LCL = -2,66.MR

Sementara itu, variable yang akan diplot ke dalam peta moving range : ∆yt =ŷt

Untuk uji yang paling tepat bagi kondisi diluar kendali adalah dengan cara

– y

91

Gambar 4.3. Peta Kendali Moving Range

Hasil peramalan metode Double Exponential Smoothing dengan menggunakan program Win QSB, seperti pada tabel 4.17. sebagai berikut :

Tabel 4.17. Data Hasil Peramalan Permintaan Produk

Periode Tahun Bulan Permintaan (Unit)

1 2010 Juni 924410

2 2010 Juli 924410

3 2010 Agustus 924410

4 2010 September 924410

5 2010 Oktober 924410

6 2010 November 924410

7 2010 Desember 924410

Total 6470870

Untuk lebih jelasnya dapat dilihat pada lampiran IV

4.6. Jadwal Induk Produksi (JIP)

Jadwal Induk Produksi merupakan suatu rencana produksi yang menggambarkan hubungan antara kuantitas tiap jenis produk pada suatu periode tertentu. Dengan rincian sebagai berikut :

• Kebutuhan kotor diambil dari hasil peramalan permintaan Juni 2010 – Desember 2010

• POH* (Project On Hand) yaitu Persediaan yang dimiliki

93

• Kebutuhan bersih diperoleh dari kebutuhan kotor dikurangi POH Dan dapat dilihat pada tabel 4.18. dibawah ini :

Tabel 4.18. Jadwal Induk Produksi Produk Jun

Matrik produksi permintaan didapat dari hasil kebutuhan bersih pada Jadwal Induk Produksi. Dapat dilihat pada tabel 4.19. dibawah ini :

Tabel 4.19. Matrik Produksi Tahun 2010

Bulan

Matrik waktu baku didapat dari hasil waktu baku tiap stasiun kerja. Dapat dilihat pada tabel 4.20. dibawah ini :

Tabel 4.20. Matrik Waktu Baku Produk Genteng

keramik Type Natural Proses

Waktu Baku

(Jam)

/ Unit

Forming 0.0004

Glazing 0.000115

Loading 0.000145

Kiln (Forming) 0.00072

Unloading 0.000219

Packing 0.00018

4.9. Rought Cut Capacity Planning (RCCP)

Rought Cut Capacity Planning merupakan hasil perkalian antara matrik waktu produksi permintaan ( tabel 4.19. ) yang merupakan hasil dari jadwal induk produksi dengan matrik waktu baku ( tabel 4.20. ) yang merupakan hasil dari waktu baku tiap-tiap stasiun kerja. Perhitungan RCCP ini menggunakan pendekatan Bill Of Labor karena metodenya sangat sederhana, mudah dipahami, dan mudah diaplikasikan.

95

Periode Juni 2010 = 0.0004 jam/unit x 904802 unit

= 361.92 jam/bulan atau 361.552’ /bulan Periode Juli 2010 = 0.0004 jam/unit x 924410 unit

= 369.764 jam/bulan atau 369.458’/bulan Periode Agustus 2010 = 0.0004 jam/unit x 924410 unit

= 369.764 jam/bulan atau 369.458’/bulan Periode September 2010 = 0.0004 jam/unit x 924410 unit

= 369.764 jam/bulan atau 369.458’/bulan Periode Oktober 2010 = 0.0004 jam/unit x 924410 unit

= 369.764 jam/bulan atau 369.458’/bulan Periode November 2010 = 0.0004 jam/unit x 924410 unit

= 369.764 jam/bulan atau 369.458’/bulan Periode Desember 2010 = 0.0004 jam/unit x 924410 unit

= 369.764 jam/bulan atau 369.458’/bulan

Untuk perhitungan RCCP pada proses Glazing, Loading, Kiln, Unloading, dan

Packing terdapat pada lampiran V.

Tabel 4.21. Hasil RCCP Dalam Satuan Jam

Bulan

Proses

Jun Jul Agt Sept Okt Nov Des

Forming 361.552’ 369.458’ 369.458’ 369.458’ 369.458’ 369.458’ 369.458’

Glazing 104.03’ 106.18’ 106.18’ 106.18’ 106.18’ 106.18’ 106.18’

Loading 131.117’ 134.023’ 134.023’ 134.023’ 134.023’ 134.023’ 134.023’

Kiln 651.274’ 665.345’ 665.345’ 665.345’ 665.345’ 665.345’ 665.345’

Unloading 198.090’ 202.267’ 202.267’ 202.267’ 202.267’ 202.267’ 202.267’

Waktu produksi tersedia digunakan untuk perbandingan antara waktu produksi yang diperlukan dengan waktu produksi yang ada diperusahaan dalam satu bulan. Dibawah ini merupakan perhitungan waktu produksi tersedia adalah sebagai berikut :

4.10.1. Proses Forming

Proses awal, proses Forming pada genteng dengan bentuk dan model yang telah ditentukan pada mesin. Pada proses forming ini, mesin berhenti setiap 420 menit bekerja (7 jam) selama 10 menit (0.167 jam). Karena dilakukan set-up tambahan agar tidak memiliki varians yang besar pada bentuk dan model genteng. • Untuk kelonggaran / Allowance proses Pemotongandiperoleh 27.5% = 0.275

• Jam terbuang = 0.0046

• Jam standart yang diperoleh mesin

= Jam standart yang diperoleh atau diproduksi

Jam aktual yang digunakan untuk produksi Jam aktual yang digunakan untuk produksi

97

• Jam Kerja /bulan = Jam/hari x hari/bulan = 14 x 26 = 364 jam/bulan • Waktu Produksi Tersedia (WT)

= Jumlah mesin x Jam/bulan x Utilisasi x Efisiensi

= 1 x 364 x 0.99 x 0.98 = 353.2 jam/bulan = 353:120’/bulan

Untuk perhitungan waktu produksi tersedia pada proses Glazing, Loading, Kiln,

Tabel 4.22.

Tabel Perbandingan Kapasitas Waktu Produksi RCCP Dengan Kapasitas Waktu Produksi Tersedia

No. Proses Uraian ( Jam/Bulan ) Bulan Ke-

Jun Jul Agt Sept Okt Nov Des

1 Forming Kapasitas Waktu Produksi RCCP 361:552’ 369:458’ 369:458’ 369:458’ 369:458’ 369:458’ 369:458’ Kapasitas Waktu Produksi Tersedia 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ Keterangan 8:4’ 16:3’ 16:3’ 16:3’ 16:3’ 16:3’ 16:3’ 2 Glazing Kapasitas Waktu Produksi RCCP 104:030’ 106:180’ 106:180’ 106:180’ 106:180’ 106:180’ 106:180’

Kapasitas Waktu Produksi Tersedia 336:126’ 336:126’ 336:126’ 336:126’ 336:126’ 336:126’ 336:126’

Keterangan Cukup Cukup Cukup Cukup Cukup Cukup Cukup

3 Loading Kapasitas Waktu Produksi RCCP 131:117’ 134:023’ 134:023’ 134:023’ 134:023’ 134:023’ 134:023’ Kapasitas Waktu Produksi Tersedia 335:162’ 335:162’ 335:162’ 335:162’ 335:162’ 335:162’ 335:162’ Keterangan Cukup Cukup Cukup Cukup Cukup Cukup Cukup

4 Kiln Kapasitas Waktu Produksi RCCP 651:274’ 665:345’ 665:345’ 665:345’ 665:345’ 665:345’ 665:345’ Kapasitas Waktu Produksi Tersedia 339:050’ 339:050’ 339:050’ 339:050’ 339:050’ 339:050’ 339:050’ Keterangan 312:224’ 326:295’ 326:295’ 326:295’ 326:295’ 326:295’ 326:295’ 5 Unloading Kapasitas Waktu Produksi RCCP 198:090’ 202:267’ 202:267’ 202:267’ 202:267’ 202:267’ 202:267’

Kapasitas Waktu Produksi Tersedia 354:544’ 354:544’ 354:544’ 354:544’ 354:544’ 354:544’ 354:544’

Keterangan Cukup Cukup Cukup Cukup Cukup Cukup Cukup

6 Packing Kapasitas Waktu Produksi RCCP 162.516’ 166.24’ 166.24’ 166.24’ 166.24’ 166.24’ 166.24’ Kapasitas Waktu Produksi Tersedia 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ 353:120’

99

Berdasarkan tabel 4.22 yang menunjukkan nilai RCCP lebih besar dari Waktu Tersedia (WT), maka perlu diadakan jam lembur seperti terlihat pada tabel 4.23 di bawah ini :

Tabel 4.23.

Kapasitas Produksi Pada Stasiun Kerja Yang Mengalami Jam lembur

No. Proses Uraian Bulan Ke-

Jul Agt Sept Okt Nov Des

1 Forming Kapasitas Tersedia 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ 353:120’ Jam Lembur 8:4’ 16:3’ 16:3’ 16:3’ 16:3’ 16:3’ 2 Kiln Kapasitas Tersedia 339:050’ 339:050’ 339:050’ 339:050’ 339:050’ 339:050’

4.11.1. Peramalan

Sesuai dengan pola data yang ada, maka digunakan 3 metode peramalan yaitu metode Single Exponensial Smoothing, DoubleExponensial Smoothing, dan

Simple Average. Dengan menggunakan ketiga metode ini, hasil yang didapat menunjukkan bahwa metode DoubleExponensial Smoothing adalah metode yang paling baik diantara kedua metode lainnya, karena nilai kesalahan peramalannya terkecil yaitu dengan MAD = 44402.22, MSE =3.419244E+09, MAPE (%) = 4.732673 .

Berdasarkan hasil dari pengolahan data menggunakan Double Exponensial Smoothing, maka diperoleh hasil peramalan permintaan untuk 7 periode mendatang yaitu dari bulan Juni sampai dengan Desember 2010. Hasil peramalan yang didapat adalah sebagai berikut (dalam unit/bulan) : 924410, 924410, 924410, 924410, 924410, 924410, dan 924410 dengan total 6470870 unit genteng keramik Type Natural.

4.11.2. Perencanaan Waktu Produksi

Dari hasil perhitungan yang telah dilakukan dengan menggunakan metode

Rought Cut Capacity planning (RCCP), maka dapat diketahui rencana kapasitas produksi dari masing-masing stasiun kerja pada PT. KIA KERAMIK MAS adalah dengan perincian sebagai berikut :

101

2. Stasiun kerja 2 (Glazing) selalu meningkat terus menerus dari bulan Juni 2010 sebesar 104:03’/bulan sampai bulan Desember 2010 sebesar 106:18’/bulan. 3. Stasiun kerja 3 (Loading) selalu meningkat terus menerus dari bulan Juni 2010

sebesar 131:117’/bulan sampai bulan Desember 2010 sebesar 134:023’/bulan. 4. Stasiun kerja 4 (Kiln) selalu meningkat terus menerus dari bulan Juni 2010 sebesar 651:274’/bulan sampai bulan Desember 2010 sebesar 665:345’/bulan. 5. Stasiun kerja 5 (Unloading) selalu meningkat terus menerus dari bulan Juni

2010 sebesar 198:090’/bulan sampai bulan Desember 2010 sebesar 202:267’/bulan.

6. Stasiun kerja 6 (Packing) selalu meningkat terus menerus dari bulan Juni 2010 sebesar 162:516 ’/bulan sampai bulan Desember 2010 sebesar 166:24’/bulan.

Dan dari hasil perhitungan juga dapat diketahui waktu produksi tersedia yang dimulai dari proses Forming, Glazing, Loading, Kiln, Unloading, dan

Packing. Sehingga didapat perincian sebagai berikut :

1. Proses Forming sebesar 353.2’ jam/bulan atau 353:120’/bulan 2. Proses Glazing sebesar 336.21’ jam/bulan atau 336:126’/bulan 3. Proses Loading sebesar 355.27’ jam/bulan atau 355:162’/bulan 4. Proses Kiln sebesar 339.098’ jam/bulan atau 339:050’/bulan 5. Proses Unloading sebesar 354.908’ jam/bulan atau 354:544’/bulan 6. Proses Packing sebesar 353.2’ jam/bulan atau 353:120’/bulan

produksi sehingga perlu di adakan penambahan jam lembur dengan rincian sebagai berikut :

1. Proses Forming

Untuk Bulan Juni sampai dengan Bulan Desember berturut-turut adalah 8:4’, 16:3’, 16.3’, 16:3’, 16:3’, 16:3’, 16:3’ dan 16:3’.

2. Proses Kiln

Untuk Bulan Mei sampai dengan Bulan Desember berturut-turut adalah 312:224’, 326:295’, 326:295’, 326:295’, 326:295’, 326:295’, 326:295’ dan 326:295’.

103

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Setelah dilakukan perhitungan dan analisa tentang perencanaan kapasitas produksi ( RCCP ) yang diperlukan untuk memenuhi permintaan konsumen maka dapat disimpulkan bahwa :

1. Kapasitas waktu produksi di tiap–tiap stasiun kerja di PT. KIA KERAMIK MAS ; Proses Forming sebesar 353.2’ jam/bulan atau 353:120’/bulan, Proses Glazing sebesar 336.21’ jam/bulan atau 366:126’/bulan, Proses Loading

sebesar 355.27’ jam/bulan atau 355:162’/bulan, Proses Kiln sebesar 339.098’ jam/bulan atau 339:050’/bulan, Proses Unloading sebesar 354.908’ jam/bulan atau 354:544’/bulan, dan Proses Packing sebesar 353.2’ jam/bulan atau 353:120’/bulan. Dengan begitu bahwa perusahaaan dalam jumlah produksinya akan lebih banyak dari permintaan konsumen.

2. Dari hasil peramalan yang ada di bab IV bahwa PT.KIA KERAMIK MAS mempunyai jumlah permintaan pada bulan Juni sampai dengan Desember 2010 berturut-turut sebagai berikut; 904802, 924410, 924410, 924410, 924410, 924410, 924410.

penambahan Sift kerja untuk bulan Juni sampai dengan Desember 2010 berturut-turut sebesar 312:224’, 326:295’, 326:295’, 326:295’, 326:295’, 326:295’, 326:295’ dan 326:295’. Dengan adanya penambahan waktu lembur dan Shift tersebut maka perusahaan diharapkan bisa memenuhi permintaan konsumen.

5.2. Saran

Untuk lebih menunjang keberhasilan perusahaan dalam melaksanakan rencana produksi yang optimal, maka saran-saran yang mungkin dapat berguna bagi perusahaan atau pemimpin perusahaan untuk masa yang mendatang adalah : 1. Sebaiknya perusahaan memakai metode Rought Cut Capacity Planning

(RCCP) untuk menyelesaikan permasalahan yang ada di dalam perusahaan agar dapat memenuhi permintaan konsumen secara tepat waktu.

2. Untuk dapat memenuhi jumlah permintaan pasar pada masa mendatang, sebaiknya perusahaan perlu mengadakan segmentasi pasar dan menambah cabang diwilayah lain yang dapat berpotensi menguntungkan perusahaan.

DAFTAR PUSTAKA

Baroto, Teguh, 2004, “ Perencanaan dan Pengendalian Produksi”, Cetakan Kedua, Ghalia Indonesia, Jakarta.

Boedianto, Tri Septian, 2007, “ Analisa Perencanaan Kapasitas Produksi dengan Metode RCCP untuk memenuhi permintaan konsumen di CV. Dian Konveksi Gresik “ , Skripsi Teknik Industri, UPN “ Veteran” Jawa Timur, Surabaya.

Handoko, T.Hani, 2004, “ Dasar – Dasar Manajemen Produksi dan Operasi “, Edisi Pertama, BPFE, Yogyakarta.

Kusuma, Hendra, 2004. “Manajemen Produksi “, Andi, Yogyakarta. Makridakis, Spyros, Whel Wright Steven C, Mc Gee Victor E, 2005, “Metode dan Aplikasi Peramalan “, Erlangga, Jakarta.

Nasution, Arman Hakim, 2006, “ Perencanaan dan Pengendalian Produksi “, Guna Widya, Jakarta.

Novan, Muhammad, 2007, “ Analisa Perencanaan Kapasitas Produksi Guna Memenuhi Permintaan Konsumen Sandal di PT. New Era Rubberindo “ , Skripsi Teknik Industri, UPN “ Veteran “ Jawa timur, Surabaya.

Fogarthy D.W., Blackstone J.H., Hoffmann T.R, 1991., Production and Inventory Management, South Western Pub. Co, Chapter 12.

.

Smith, B Spencer, 1989, “ Computer – Based Production And Inventory Control “, Prentice Hall, Englewood Cliffs, Illions Institute of Tecnologi, America.

Sutalaksana, Ifikar Z; Anggawisastra Ruhana; Tjaatmadja Jhan H, 2005 “ Teknik Tata Cara Kerja “, Departemen Teknik Industri, ITB, Bandung.

Wignojosoebroto, Stritomo, 2003, “ Ergonomi, Studi Gerakan dan Waktu Edisi Pertama Cetakan ke-3 “, Penerbit Guna Widya, Surabaya.