1

PENDAHULUAN

1.1. Latar Belakang Masalah

Jalan raya merupakan salah satu prasarana yang sangat dibutuhkan dalam menunjang pembangunan pada masa sekarang ini. Dengan adanya jalan-jalan penghubung, segala macam kegiatan baik kegiatan ekonomi, kegiatan sosial maupun budaya dapat terlaksana hingga ke daerah-daerah terpencil.

Perkerasan jalan di Indonesia sebagian besar menggunakan aspal minyak (aspal konvensional) dengan penetrasi 60/70. Akan tetapi, penggunaan aspal penetrasi 60/70 masih memiliki kelemahan. Salah satunya adalah perkerasan jalan tidak mampu menahan beban lalu lintas yang berlebihan dan temperatur tinggi sehingga menimbulkan deformasi. Contohnya, ruas jalan Pantura mengalami kerusakan dini akibat perkerasan jalan tidak mampu menahan kenaikan temperatur yang mencapai 75oC pada jam sibuk serta banyaknya kendaraan yang melintasi jalan.

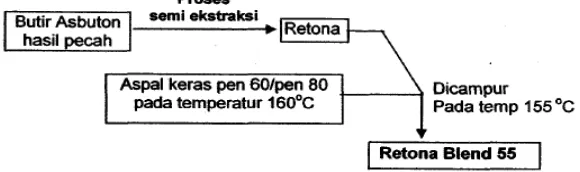

Penggunaan Retona diharapkan dapat mengatasi kelemahan aspal penetrasi 60/70 tersebut. Aspal Retona dikembangkan melalui proses penyulingan dan ekstraksi asbuton. Proses tidak mengeluarkan semua mineral dari asbuton, tetapi hanya mempertahankan Refined Buton Asphalt (Retona). Aspal Retona tersebut dieksplorasi oleh PT. Olah Bumi Mandiri yang diproduksi di Jakarta. Aspal Retona ini merupakan bahan additif (tambahan) campuran aspal minyak, guna mempertinggi kualitas titik lembek. Dalam penelitian ini jenis Retona yang digunakan adalah Retona Blend 55 yang dapat langsung dipakai seperti aspal biasa. Retona Blend 55 adalah campuran antara aspal minyak penetrasi 60 atau penetrasi 80 dengan asbuton hasil olahan semi ekstraksi (refinery buton asphalt).

penelitian ini menggunakan alat bantu software BANDS (Bitumen and Asphalt Nomograph) dan SPDM (Shell Pavement Design Method) untuk analisa overlay design perkerasan jalan.

1.2. Rumusan Masalah

Berdasarkan latar belakang tersebut dapat dirumuskan beberapa permasalahan sebagai berikut:

a. Bagaimana perbandingan properti material aspal pen 60/70 dengan aspal Retona Blend 55?

b. Bagaimana perbandingan properti campuran Asphalt Concrete dengan menggunakan aspal pen 60/70 dan aspal Retona Blend 55 produksi?

c. Bagaimana perbandingan kinerja campuran Asphalt Concrete dengan aspal Retona Blend 55 dan aspal Penetrasi 60/70 dilihat dari overlay design perkerasan jalan, menggunakan alat bantu software SPDM serta Metode Analisa Komponen 2002?

1.3. Batasan Masalah

Batasan-batasan masalah dalam penelitian ini adalah sebagai berikut:

a. Jenis aspal yang digunakan adalah aspal minyak penetrasi 60/70 produksi Pertamina dan Retona Blend 55 produksi PT. Olah Bumi Mandiri, Jakarta.

b. Data lapis perkerasan eksisting dan data Lalu Lintas Harian (LHR) digunakan data dari ruas Jalan Kartasura-Boyolali yang merupakan Jalan Nasional.

c. Metode analisis yang digunakan adalah metode komputasional menggunakan alat bantu perangkat lunak analisis aspal dan perkerasan serta metode perhitungan manual menggunakan Metode Analisa Komponen 2002. Adapun software yang digunakan sebagai alat bantu adalah BANDS dan SPDM. d. Properti material aspal pen 60/70 dan aspal Retona Blend 55 didapatkan dari

hasil uji di laboratorium yang terdiri dari: nilai titik lembek, angka penetrasi, dan suhu penetrasi.

f. Input yang digunakan untuk analisa overlay design dengan program SPDM berupa: asphalt mix stiffness atau bitumen stiffness, presentase volume bitumen dan presentase volume agregat yang diperoleh dari hasil analisa dengan software BANDS.

f. Perbandingan kinerja aspal pen 60/70 dan aspal Retona Blend 55 dalam sistem rehabilitasi/ pemeliharaan jalan dapat dilihat dari tebal lapis perkerasan maupun tebal lapis overlay pada satu model lapis perkerasan dengan bantuan perangkat lunak SPDM.

g. Perbandingan design perkerasan jalan dengan cara perhitungan manual menggunakan Metode Analisa Komponen 2002 dan cara komputasional dengan alat bantu software SPDM dapat dilihat dari tebal lapis overlay pada satu model lapis perkerasan yang diasumsikan mengalami kerusakan.

1.4. Tujuan Penelitian

Tujuan dari penelitian ini·adalah sebagai berikut:

a. Untuk mengetahui properti material aspal konvensional pen 60/ dibandingkan dengan aspal Retona Blend 55.

b. Untuk mengetahui properti campuran Asphalt Concrete dengan aspal pen 60/70 dibandingkan dengan aspal Retona Blend 55.

BAB II

LANDASAN TEORI

2.1 Tinjauan Pustaka

2.1.1. Pengantar

Lapisan perkerasan jalan harus mampu menahan beban lalu lintas yang berulang-ulang. Apabila dihadapkan pada kondisi seperti ini, material-material bitumen cenderung akan mengalami retak (cracks) akibat kelelahan (fatigue). Tipe degradasi seperti ini bisa terjadi diakibatkan oleh peningkatan repetisi beban lalu lintas dan penurunan kapasitas dari material dalam menyebarkan beban. Karakteristik umur leIah (fatigue life characteristics) dari campuran beraspal biasanya dikenal dengan nama Hukum Kelelahan (Fatigue Laws), yang merupakan representasi antara regangan (atau tegangan) dan jumlah beban gandar standar yang menyebabkan kegagalan (failure). Hukum kelelahan ini didapatkan dari tes kelelahan di laboratorium, dimana ditujukan untuk memprediksi performa kelelahan dari suatu sampel campuran beraspal dengan beberapa kriteria yang sengaja ditambahkan agar mampu mewakili kondisi perkerasan eksisting (Silvino Capitao dan Luis Picado Santos, 2005).

Deformasi permanen dari bahan campuran beraspal adalah penyebab utama dari kerusakan. Namun demikian metode yang sederhana dan efektif untuk mengevaluasi kinerja terhadap deformasi permanen belum tersedia secara praktis. Di negara Protugal, suhu udara musim panas yang tinggi dan peningkatan beban lalu lintas menjadi perhatian yang utama. Diprediksikan bahwa kerusakan perkerasan jalan akibat deformasi permanen pada campuran beraspal akan meningkat. Sehingga sangat penting untuk mengevaluasi deformasi permanen dengan cara yang sederhana namun akurat (Dinis Gardete, Luis Picado Santos, Jorge Pais, 2005).

haruslah:

a. tersedia dengan mudah

b. mencegah degradasi pada suhu pencampuran aspal c. dapat dicampur dengan aspal

d. meningkatkan ketahanan kelelahan (flow) pada temperature yang tinggi di jalan tanpa membuat aspal menjadi terlalu kental pada suhu pencampuran dan penggelaran atau terlalu kaku atau terlalu getas pada temperatur jalan rendah e. biayanya harus efektif

Campuran bahan tambah dan aspal harus memiliki sifat-sifat sebagai berikut: a. mampu mempertahankan sifat-sifat utamanya selama penyimpanan,

pelaksanaan konstruksi dan selama masa pelayanan (selama masa pengoperasian)

b. harus dapat diproses dengan peralatan konvensional

c. secara fisik dan kimia harus stabil selama penyimpanan, pelaksanaan, dan pelayanan

d. mempunyai viskositas yang sesuai untuk pelapisan dan penyemprotan pada suhu penggunaan secara normal

Aspal minyak yang digunakan untuk konstruksi perkerasan jalan merupakan proses hasil residu dari destilasi minyak bumi, sering disebut sebagai aspal semen. Aspal semen bersifat mengikat agregat pada campuran aspal beton dan memberikan lapisan kedap air, serta tahan terhadap pengaruh asam, basa, dan garam. Ini berarti jika dibuatkan lapisan dengan mempergunakan aspal sebagai pengikat dengan mutu yang baik dapat memberikan lapisan kedap air dan tahan terhadap pengaruh cuaca dan reaksi kimia yang lain (Sukirman, 1995).

Asbuton adalah bahan aspal alam yang tersedia di Pulau Buton yang digunakan sebagai substitusi aspal minyak dan additive dalam campuran beraspal. Retona Blend 55 adalah campuran antara aspal minyak pen 60 atau pen 80 dengan asbuton hasil olahan semi ekstraksi (refinery buton asphalt) (Departemen Pekerjaan Umum, 2008).

seluruh dunia untuk perencanaan serta diadopsi sebagai standar perencanaan di berbagai negara. Metoda AASHTO'93 ini pada dasarnya adalah metoda perencanaan yang didasarkan pada metoda empiris. Parameter yang dibutuhkan pada perencanaan menggunakan metoda AASHTO'93 ini antara lain adalah: Structural Number (SN), lalu·lintas, reliability, faktor lingkungan, dan serviceability (Siegfried, 2007).

Metode lain yang dapat digunakan untuk menentukan tebal perkerasan jalan atau tebal lapis ulang perkerasan jalan adalah: Metode CBR untuk Jalan Kabupaten 1986, Metode Analisa Komponen SKBI 1987, Metode Bina Marga 0l/MN/B/1983 menggunakan data lendutan beban statis yaitu hasil pengujian dengan alat Benkelman Beam, dan Metode AASTHO 1993 dengan menggunakan data lendutan dinamis berdasarkan hasil pengujian dengan Falling Weight Deflectometer (FWD), (Departemen Pekerjaan Umum, 2005).

2.1.2. Penelitian Terdahulu dan Jurnal Internasional

A typical of HMA pavement is made of 86% by volume of aggregates bound with about 10% by volume asphalt cement and incorprorates 4% of air voids. The binder is a product of oil refining and its function is to glue the aggregate particles together. These individual materials and components have different physical and mechanical properties and behavior that have a significant effect on the performance of HMA mixes (Gopalakrishnan et all, 2006).

The need to improve the performance of asphalt concrete mixes for heavier traffic loads has led to many experiments with rubber polymers to improve asphalt cements. Polymer additives to asphalt tensile (retained) resilient modulus test, and Marshall (retained) stability test were conducted to study the moisture susceptibility of these mixes (Gopalakrishnan, Metcalf, 2000).

temperatures (Johnston, King, 2008).

Sifat-sifat asbuton dan perilakunya telah diselidiki oleh Pusat Penelitian dan Pengembangan Jalan Bandung (Puslitbang Jalan, Depratemen Pekerjaan Umum), dan beberapa sifat di antaranya sebagai berikut: pada suhu 30oC asbuton bersifat getas dan pada temperatur antara 40oC sampai 60oC menjadi lebih plastis dan sukar dipecahkan; di atas suhu 60oC menjadi plastis dan tidak bisa dipecahkan, dan pada suhu 100oC sampai 150oC menjadi cair (Brooks et all, 1983).

Berikut adalah beberapa penelitian terdahulu yang terkait dengan penelitian ini dalam hal penggunaan aspal Retona sebagai bahan penelitian, yaitu:

1. Sumarno (2006), melakukan penelitian mengenai hubungan abrasi agregat pokok dengan Marshall Properties pada perencanaan aspal porus menggunakan aspal Retona dan menyatakan bahwa hubungan nilai abrasi agregat cenderung berbanding lurus dengan nilai disintegration pada pengujian Cantabrian dan berbanding terbalik dengan stabilitas Marshall dan nilai kuat desak pada pengujian UTM.

2. Mochamad Rivai Wisnu Ardianto (2003), melakukan penelitian untuk mengetahui seberapa besar perbedaan Marshall Properties pada lapis perkerasan Fricseal, pada berbagai presentase kadar aspal High Bonding Asphalt dan aspal Retona dan menyatakan bahwa nilai karakteristik campuran Fricseal Retona lebih tinggi kualitasnya dibandingkan Fricseal HBA baik stabilitas, ketahanan kelelahan maupun workabilitasnya, akan tetapi memiliki fleksibilitas yang lebih rendah dalam batas yang diijinkan.

3. Lia Anggreini (2008), melakukan penelitian yang bertujuan untuk mengetahui kinerja laboraturium campuran Lataston Lapis Aus (HRS-WC) dengan penggunaan asbuton granular dan Retona Blend 55. Kinerja laboraturium yang dimaksud adalah karakteristik aspal, karakteristik campuran Lataston lapis aus (HRS-WC), modulus resilien dan karakteristik deformasinya. Dalam penelitian ini dinyatakan bahwa secara keseluruhan campuan Lataston Lapis Aus dengan aspal Retona Blend 55 memiliki ketahanan terhadap pengaruh air, deformasi permanen, dan retak akibat beban lalu lintas yang tinggi.

oleh Lia Anggreini dalam tesisnya, yaitu sama-sama meneliti karakteristik aspal Retona Blend 55. Akan tetapi perbedaannya adalah aspal Retona Blend 55 dalam penelitian ini dijadikan sebagai bahan campuran Laston Lapis Aus (AC-WC) sedangkan pada penelitian sebelumnya digunakan sebagai bahan campuran Lataston Lapis Aus (HRS-WC).

Alasan pemilihan campuran Laston Lapis Aus (AC-WC) dalam penelitian ini karena di Indonesia sebagian besar perkerasan jalannya menggunakan campuran AC sehingga perlu adanya pengembangan lebih lanjut agar dapat mengikuti perkembangan lalu lintas yang terus meningkat. Penelitian terhadap Retona Blend 55 sebagai campuran AC ini dilakukan sebagai salah satu usaha pengembangan tersebut. Dalam penelitian ini, selain diteliti mengenai karakteristik aspal dan karakteristik Marshall campuran aspal, juga dilakukan analisa overlay design perkerasan jalan dengan menggunakan alat bantu software BANDS dan SPDM dan analisa overlay design perkerasan jalan dengan cara manual dengan Metode Analisa Komponen 2002. Hasil perhitungan tebal perkerasan jalan tersebut akan digunakan untuk memprediksi kinerja dari campuran Asphalt Concrete.

2.2. Dasar Teori

2.2.1. Aspal

2.2.1.1. Jenis Aspal

Berdasarkan cara diperolehnya aspal dapat dibedakan menjadi beberapa jenis yaitu :

a. Aspal alam, dibedakan menjadi dua, yaitu :

v Aspal gunung (rock asphalt).

v Aspal danau (lake asphalt). b. Aspal buatan, yaitu :

v Aspal minyak, merupakan hasil penyulingan minyak bumi.

v Tar, merupakan hasil penyulingan batu bara.

Untuk jenis aspal yang berasal dari minyak bumi dapat dibagi menjadi 3 (tiga) macam, yaitu :

a. Aspal panas (asphalt cement)

Pada suhu ruang berbentuk padat, dan pengelompokannya berdasarkan nilai penetrasinya.

b. Aspal Emulsi (emulsion asphalt)

Merupakan campuran air dengan emulsifier. Yang menentukan sifat aspal emulsi yaitu emulsifiernya.

c. Aspal Cair (cut back asphalt)

Merupakan campuran aspal cair dengan bahan pencair hasil penyulingan minyak bumi.

2.2.1.2. Sifat Aspal

Aspal yang digunakan pada konstruksi perkerasan jalan berfungsi sebagai:

a. Bahan pengikat, memberikan ikatan yang kuat antara aspal dan agregat dan antara aspal itu sendiri.

b. Bahan pengisi, mengisi rongga antara butir-butir agregat dan pori-pori yang ada pada agregat itu sendiri.

Berarti aspal yang digunakan harus memiliki syarat-syarat sebagai berikut: 1. Daya tahan (durability)

2. Adhesi dan kohesi

Adhesi adalah kemampuan aspal untuk mengikat agregat sehingga dihasilkan ikatan yang baik antara agregat dan aspal. Kohesi adalah ikatan di dalam molekul aspal untuk tetap mempertahankan agregat tetap di tempatnya setelah terjadi pengikatan.

3. Kepekaan terhadap temperatur

Aspal memiliki sifat termoplastis, sifat ini diperlukan agar aspal tetap memiliki ketahanan terhadap temperatur.

4. Kekerasan Aspal

Pada pelaksanaan proses pencampuran aspal ke permukaan agregat dan penyemprotan aspal ke permukaan agregat terjadi oksidasi yang menyebabkan aspal menjadi getas dan viskositas bertanbah tinggi. Semakin tipis lapisan aspal, semakin besar tingakat kerapuhan aspal dan demikian juga sebaliknya. (Sukirman, 1992).

5. Sifat pengerjaan (workability)

Aspal yang dipilih lebih baik yang mempunyai workability yang cukup dalam pengerjaan pengaspalan jalan. Hal ini akan mempermudah pelaksanaan penghamparan dan pemadatan untuk memperoleh lapisan yang padat dan kuat. 2.2.1.3. Komposisi Aspal Retona Blend 55

Pada penelitian ini kami menggunakan jenis aspal alam mutu tinggi (Retona Blend 55) yang didapat dari PT. Olah Bumi Mandiri-Jakarta. Retona merupakan gabungan antara asbuton butir yang telah diekstraksi sebagian dengan aspal keras pen 60 atau pen 80 yang pembuatannya dilakukan secara fabrikasi dengan proses seperti diperlihatkan pada bagan alir pada Gambar 2.1.

Retona dapat melayani berbagai konstruksi jalan dari kelas jalan medium, berat, hingga sangat berat, baik untuk lalu lintas padat dan telah teruji pada Proyek DKI, Pantura, Bus Way, Pelabuhan container (JICT), Terowongan Tol Cawang, sirkuit-sirkuit, dan lain-lain. Aspal retona memiliki beberapa keunggulan, yaitu:

1. Meningkatkan kestabilan, ketahanan fatigue dan keretakan akibat temperatur. 2. Kekuatan adhesi dan kohesi yang tinggi, daya tahan terhadap penetrasi air yang

tinggi.

3. Usia pelayanan lebih lama (minimal dua kali), biaya pemeliharaan lebih murah, mudah digunakan seperti aspal biasa.

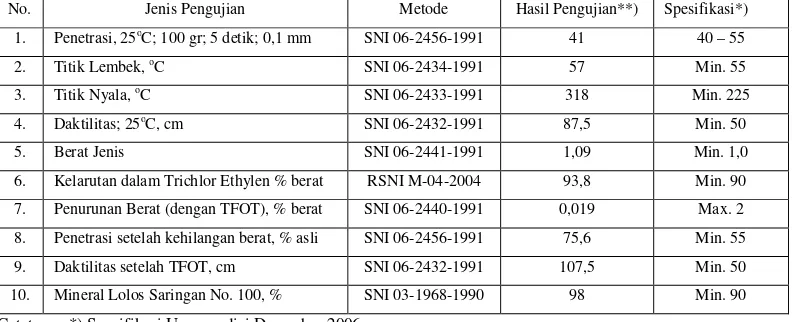

4. Stabilitas marshall naik hingga 30%, stabilitas dinamis naik hingga 400%. Penggunaan aspal Retona Blend 55 digunakan seperti aspal biasa, hanya perlu diaduk atau disirkulasi dengan pompa aspal. Karakteristik Retona Blend 55 secara umum telah memenuhi persyaratan aspal yang dimodifikasi dengan aspal alam yang ditunjukkan dalam Tabel 2.1.

Tabel 2.1. Hasil Pengujian Aspal Retona Blend 55

No. Jenis Pengujian Metode Hasil Pengujian**) Spesifikasi*) 1. Penetrasi, 25oC; 100 gr; 5 detik; 0,1 mm SNI 06-2456-1991 41 40 – 55 2. Titik Lembek, oC SNI 06-2434-1991 57 Min. 55 3. Titik Nyala, oC SNI 06-2433-1991 318 Min. 225 4. Daktilitas; 25oC, cm SNI 06-2432-1991 87,5 Min. 50 5. Berat Jenis SNI 06-2441-1991 1,09 Min. 1,0 6. Kelarutan dalam Trichlor Ethylen % berat RSNI M-04-2004 93,8 Min. 90 7. Penurunan Berat (dengan TFOT), % berat SNI 06-2440-1991 0,019 Max. 2 8. Penetrasi setelah kehilangan berat, % asli SNI 06-2456-1991 75,6 Min. 55 9. Daktilitas setelah TFOT, cm SNI 06-2432-1991 107,5 Min. 50 10. Mineral Lolos Saringan No. 100, % SNI 03-1968-1990 98 Min. 90 Catatan : *) Spesifikasi Umum edisi Desember 2006

**) Hasil Pengujian Aspal oleh Departemen Pekerjaan Umum Mei 2008

2.2.2. Properti Material Bitumen

2.2.2.1. Penetrasi Aspal

Percobaan ini bertujuan untuk menentukan penetrasi bitumen keras atau lembek (solid atau semi solid) dengan memasukkan jarum penetrasi ukuran tertentu, beban, waktu tertentu ke dalam bitumen pada suhu tertentu sesuai dengan SNI 06-2456-1991.

2.2.2.2. Titik Lembek Aspal

Pemeriksaan ini dimaksudkan untuk menentukan titik lembek bitumen yang berkisar antara 30°C - 200°C sesuai SNI 06-2434-1991. Titik lembek adalah temperatur pada saat bola baja dengan berat tertentu mendesak turun suatu lapisan bitumen yang tertahan dalam cincin berukuran tertentu, sehingga bitumen tersebut menyentuh pelat dasar yang terletak di bawah cincin pada tinggi tertentu sebagai akibat kecepatan pemanasan tertentu.

2.2.2.3. Titik Nyala dan Titik Bakar Aspal

Pemeriksaan. ini dimaksudkan untuk menentukan titik nyala dan titik bakar dari semua jenis hasil minyak bumi kecuali minyak bakar dan bahan lainnya yang mempunyai titik nyala open cup, kurang dari 70° C.

Titik nyala adalah suhu pada saat terlihat nyala singkat pada suatu titik di atas permukaan bitumen. Titik bakar adalah suhu pada saat terlihat nyala sekurang-kurangnya 5 detik pada suatu titik pada permukaan bitumen. Pcmeriksaan yang dilakukan sesuai dengan standar AASHTO T 73-89.

2.2.2.4. Daktilitas Aspal

Tujuan percobaan ini adalah mengukur jarak terpanjang yang dapat ditarik antara 2 cetakan yang berisi bitumen keras sebelum putus pada suhu dan kecepatan tarik tertentu. Pemeriksaan yang dilakukan sesuai dengan standar SNI 06-2432-1991. 2.2.2.5. Berat Jenis Aspal

berat zat cair suling dengan isi yang sama pada suhu tertentu. Pemeriksaan yang dilakukan sesuai dengan standar SNI 032440-1991.

2.2.2.6. Kelekatan Aspal pada Agregat

Percobaan ini dilakukan untuk menentukan kelekatan bitumen pada batuan tertentu dalam air. Pemeriksaan yang dilakukan sesuai dengan standar SNI 03-2440-1991.

2.2.3. Pembuatan Formula Campuran Kerja (Job Mix Formula)

Campuran beraspal panas terdiri atas kombinasi agregat, bahan pengisi (bila diperlukan) dan aspal yang dicampur secara panas pada temperatur tertentu. Komposisi bahan dalam campuran beraspal panas terlebih dahulu harus direncanakan sehingga setelah terpasang diperoleh perkerasan beraspal yang memenuhi kriteria:

a. Stabilitas yang cukup. Lapisan beraspal harus mampu mendukung beban lalu lintas yang melewatinya tanpa mengalami deformasi permanen dan deformasi plastis selama umur rencana.

b. Durabilitas yang cukup. Lapisan beraspal mempunyai keawetan yang cukup akibat pengaruh cuaca dan beban lalu lintas.

c. Kelenturan yang cukup. Lapisan beraspal harus mampu menahan lendutan akibat beban lalu lintas tanpa mengalami retak.

d. Cukup kedap air. Lapisan beraspal cukup kedap air sehingga tidak ada rembesan air yang masuk ke lapis pondasi bawahnya.

e. Kekesatan yang cukup. Kekesatan permukaan lapisan beraspal berhubungan erat dengan keselamatan pengguna jalan.

f. Ketahanan terhadap retak lelah (fatigue). Lapisan beraspal harus mampu menahan beban berulang dari beban lalu lintas selama umur rencana.

2.2.3.1. Analisis Saringan

Pemeriksaan analisa saringan agregat dimaksudkan untuk menentukan pembagian butiran (gradasi) dan menentukan perbandingan komposisi agregat untuk keperluan mix design. Pemeriksaan yang dilakukan sesuai dengan standar SNI 03-1969-1990.

2.2.3.2. Perhitungan Campuran

Untuk membuat benda uji campuran Asphalt Concrete perlu terlebih dahulu diperhitungkan perkiraan kadar aspal optimum. Perkiraan kadar aspal optimum dapat diperoleh dari Rumus 2.1.

Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (%FF) + konstanta ...(2.1) Dimana :

Pb = Perkiraan kadar aspal optimum CA = Agregat kasar (%)

FA = Agregat halus (%) FF = Bahan pengisi (%)

Konstanta = 0,5–1 (untuk Laston), 2-3 (untuk Lataston), 1-2,5 (untuk campuran lain)

2.2.3.3. Marshall Test

Setelah gradasi agregat ditentukan selanjutnya adalah pembuatan rancangan kerja dan diikuti dengan pembuatan benda uji. Kemudian benda uji tersebut dilakukan pengujian Marshall Test.

a. Stabilitas

Stabilitas adalah kemampuan ketahanan untuk menerima beban sampai kelelahan plastis yang dinyatakan dalam satuan kg atau lb. Nilai stabilitas diperoleh dari hasil pembacaan langsung pada alat Marshall Test sewaktu melakukan pengujian Marshall. Stabilitas terjadi dari hasil gesekan antar butir, penguncian antar partikel dan daya ikat yang baik dari lapisan aspal. Dengan demikian stabilitas yang tinggi dapat diperoleh dengan penggunaan agregat dengan gradasi yang rapat, agregat dengan permukaan kasar dan aspal dalam jumlah yang cukup. Nilai stabilitas terkoreksi dihitung dengan rumus:

S = q × C × k × 0,4536…...………...……..(2.2)

Dimana :

S = nilai stabilitas terkoreksi (kg)

q = pembacaan stabilitas pada dial alat Marshall (lb) k = faktor kalibrasi alat

C = angka koreksi ketebalan 0,4536 = konversi beban dari lb ke kg

b. Flow

Flow dari pengujian Marshall adalah besarnya deformasi vertikal sampel yang terjadi mulai saat awal pembebanan sampai kondisi kestabilan maksimum sehingga sampel sampai batas runtuh dinyatakam dalam satuan mm atau 0,01”. Nilai flow yang tinggi mengindikasikan campuran bersifat plastis. Pengukuran flow bersamaan dengan pengukuran nilai stabilitas Marshall. Nilai flow juga diperoleh dari hasil pembacaan langsung pada alat Marshall Test sewaktu melakukan pengujian Marshall. Nilai flow dipengaruhi oleh kadar aspal dan viskositas aspal, gradasi, suhu, dan jumlah pemadatan.

c. Marshall Quotient

MQ = F S

………...………...……(2.3)

Dimana :

MQ = Marshall Quotient (kg/mm) S = nilai stabilitas terkoreksi (kg) F = nilai flow (mm)

d. Porositas (VIM)

Porositas (VIM) adalah kandungan udara yang terdapat pada campuran perkerasan, baik yang dapat mengalirkan air maupun yang tidak dapat mengalirkan air. Besarnya porositas dapat diperoleh dengan rumus berikut :

%

Densitas menunjukan kepadatan pada campuran perkerasan. Gradasi agregat, kadar aspal dan pemadatan akan mempengaruhi tingkat kepadatan perkerasan lentur.

Besarnya nilai densitas diperoleh dari rumus berikut :

2. Spesific Grafity Campuran

Spesific Grafity Campuran adalah berat campuran untuk setiap volume (dalam gr/cm³). Dihitung berdasarkan persen berat tiap komponen dan spesific grafity tiap komponen penyusun campuran aspal. Besarnya spesific grafity Campuran (SGmix) diperoleh dari rumus berikut :

SGmix =

Melalui Marshall Test akan didapatkan angka stabilitas yang optimum. Nilai kadar aspal optimum akan didapatkan yang diambil berdasarkan trendline nilai stabilitas yang maksimum. Dengan demikian, didapatkan komposisi campuran yang direkomendasikan sebagai bahan untuk campuran asphalt panas (Hot Mix Asphalt).

2.2.4. Perangkat Lunak Analisis Bitumen BANDS

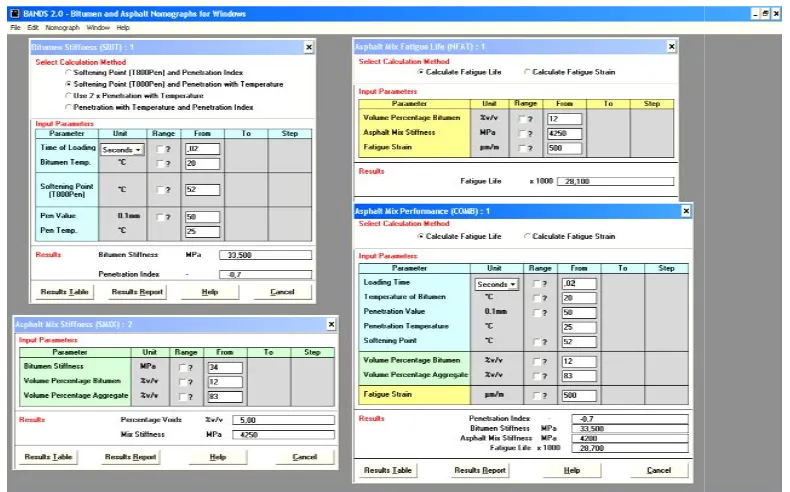

BANDS 2.0 adalah salah satu perangkat lunak analisis bitumen dan aspal yang termasuk dalam paket software desain yang dikeluarkan oleh Shell Pavement Design bersama dengan program SPDM 3.0.

digunakan dalam perhitungan desain tebal perkerasan, software ini harus digunakan bersama dengan SPDM yang memang didedikasikan untuk perhitungan desain tebal perkerasan tersebut.

Adapun output yang dihasilkan oIeh perangkat lunak ini adalah bitumen stiffness, percentage of voids, mix stiffness, fatigue life, dan fatigue strain.

2.2.5. Perangkat Lunak Analisis Bitumen SPDM

Filosofi pendekatan analitis dari desain perkerasan adalah bahwa struktur harus diasumsikan seperti struktur teknik sipil yang lain. Adapun prosedur yang umum digunakan adalah:

a. Mengasumsikan bentuk struktur; b. Menentukan beban;

c. Mengestimasikan ukuran dari komponen-komponennya;

d. Menjalankan analisis strukturnya untuk menghasilkan tegangan-tegangan, regangan-regangan, dan defleksi pada titik kritis pada struktur;

e. Membandingkan nilai ini dengan nilai ijin maksimum untuk mendapatkan keamanan desain; ,

f. Menambahkan nilai kekuatan struktur (geometri) untuk mieningkatkan ketahanan desain;

g. Mempertimbangkan sisi ekonomi dari hasil akhir analisis.

Perkembangan teknik analisis telah menjadi hal yang penting selama 25 tahun terakhir. Metode berdasarkan penggunaan teori analisis memiliki beberapa macam bentuk misalnya adalah berupa software desain perkerasan jalan berdasarkan SPDM yang dikembangkan oleh Universitas Nottingham.

dikonversikan dalam standar beban gandar ekuivalen 80 kN. Masa layan/ umur layan dari struktur tergambar dari banyaknya standar beban gandar ekuivalen yang diaplikasikan ke struktur sebelum struktur mengalami kerusakan. Salah satu parameter kerusakan adalah berupa: fatigue failure dari aspal dan deformasi permanen akibat deformasi dari subgrade dan juga deformasi plastis dari lapisan beraspal.

Kriteria paling utama dari kerusakan aspal adalah regangan horisontal pada lapisan aspal bagian bawah, untuk deformasi subgrade adalah regangan vertikal pada bagian atas subgrade, retak-retak pada lapisan aspal meningkat akibat pengulangan regangan tarik. Retak-retak rambut, sekali terdeteksi akan menyebar ke atas menyebabkan perlemahan perlahan-lahan dari struktur. Perkembangan retak meningkat akibat akumulasi dari regangan permanen pada struktur. Perhitungan kedalaman retak menggunakan prosedur analisis merupakan proses yang kompleks. Pengalaman telah membuktikan bahwa rutting tidak akan terjadi kecuali bila material didesain dengan jelek dan kurang pemadatannya.

2.2.6. Metode Analisa Komponen 2002

Menurut pedoman penentuan tebal perkerasan lentur jalan raya Departemen Pekerjaan Umum Direktorat Jendral Bina Marga, Metode Analisa Komponen Pt T-01-2002-B, konstruksi jalan yang telah habis masa pelayanannya, telah mencapai indeks permukaan akhir yang perlu diberi lapis tambahan untuk dapat kembali mempunyai nilai kekuatan, tingkat kenyamanan, tingkat keamanan, tingkat kekedapan terhadap air dan tingkat kecepatan air mengalir.

2.2.6.1. Tanah Dasar

MR (psi) = 1.500 x CBR………(2.7) Persoalan tanah dasar yang sering ditemui antara lain :

1) Perubahan bentuk tetap (deformasi permanen) dari jenis tanah tertentu sebagai akibat beban lalu-lintas.

2) Sifat mengembang dan menyusut dari tanah tertentu akibat perubahan kadar air.

3) Daya dukung tanah tidak merata dan sukar ditentukan secara pasti pada daerah dan jenis tanah yang sangat berbeda sifat dan kedudukannya, atau akibat pelaksanaan konstruksi.

4) Lendutan dan lendutan balik selama dan sesudah pembebanan lalu-lintas untuk jenis tanah tertentu.

5) Tambahan pemadatan akibat pembebanan lalu-lintas dan penurunan yang diakibatkannya, yaitu pada tanah berbutir (granular soil) yang tidak dipadatkan secara baik pada saat pelaksanaan konstruksi.

2.2.6.2. Angka Ekivalen Beban Gandar Sumbu Kendaraan (E)

Angka ekivalen (E) masing-masing golongan beban gandar sumbu (setiap kendaraan) ditentukan menurut tabel pada Lampiran C. Tabel ini hanya berlaku untuk roda ganda. Untuk roda tunggal karakteristik beban yang berlaku agak berbeda dengan roda ganda. Untuk roda tunggal rumus berikut ini harus dipergunakan.

Angka Ekuivalen = ℘Beban gandar satu sumbu tunggal dalam KN

53 KN ⁴……….……….(2.8)

2.2.6.3. Reliabilitas

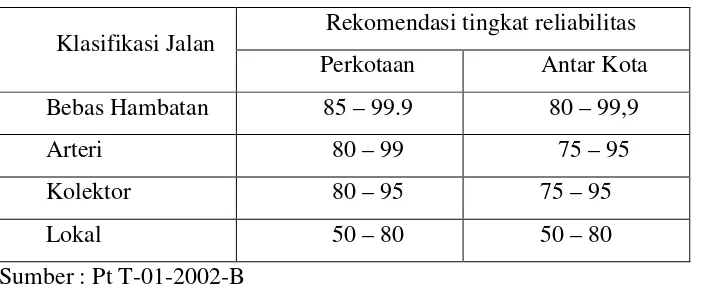

meningkatnya volume lalu-lintas dan kesukaran untuk mengalihkan lalu-lintas, resiko tidak memperlihatkan kinerja yang diharapkan harus ditekan. Hal ini dapat diatasi dengan memilih tingkat reliabilitas yang lebih tinggi. Tabel 2.2 memperlihatkan rekomendasi tingkat reliabilitas untuk bermacam-macam klasifikasi jalan. Perlu dicatat bahwa tingkat reliabilitas yang lebih tinggi menunjukkan jalan yang melayani lalu-lintas paling banyak, sedangkan tingkat yang paling rendah, 50 % menunjukkan jalan lokal.

Tabel 2.2. Rekomendasi tingkat reliabilitas untuk bermacam-macam klasifikasi jalan.

Klasifikasi Jalan Rekomendasi tingkat reliabilitas

Perkotaan Antar Kota

Bebas Hambatan 85 – 99.9 80 – 99,9

Arteri 80 – 99 75 – 95

Kolektor 80 – 95 75 – 95

Lokal 50 – 80 50 – 80

Sumber : Pt T-01-2002-B

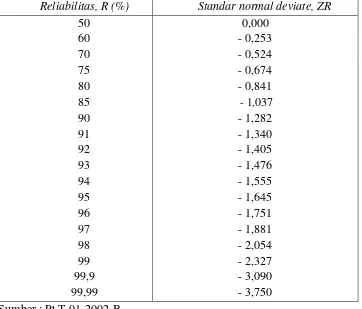

Reliabilitas kinerja-perencanan dikontrol dengan faktor reliabilitas (FR) yang dikalikan dengan perkiraan lalu-lintas (w18) selama umur rencana untuk memperoleh prediksi kinerja (W18). Untuk tingkat reliabilitas (R) yang diberikan, reliability factor merupakan fungsi dari deviasi standar keseluruhan (overall standard deviation, S0) yang memperhitungkan kemungkinan variasi perkiraan lalu-lintas dan perkiraan kinerja untuk W18 yang diberikan. Dalam persamaan desain perkerasan lentur, level of reliabity (R) diakomodasi dengan parameter penyimpangan normal standar (standard normal deviate, ZR). Tabel 2.3 memperlihatkan nilai ZR untuk level of serviceability tertentu. Penerapan konsep reliability harus memperhatikan langkah-langkah berikut ini :

1) Mendefinisikan klasifikasi fungsional jalan dan tentukan apakah merupakan jalan perkotaan atau jalan antar kota.

2) Memilih tingkat reliabilitas dari rentang yang diberikan pada Tabel 2.3. 3) Deviasi standar (S0) harus dipilih yang mewakili kondisi setempat. Rentang

Tabel 2.3. Nilai penyimpangan normal standar (standard normal deviate ) untuk tingkat reliabilitas tertentu.

Reliabilitas, R (%) Standar normal deviate, ZR

50 0,000

2.2.6.4. Lalu Lintas Pada Lajur Rencana

Lalu lintas pada lajur rencana (w18) diberikan dalam kumulatif beban gandar standar. Untuk mendapatkan lalu lintas pada lajur rencana ini digunakan perumusan berikut ini :

w18 = DD x DL x ŵ18………...………(2.9)

Dimana :

DD = faktor distribusi arah. DL = faktor distribusi lajur.

ŵ18 = beban gandar standar kumulatif untuk dua arah.

arah mana yang berat dan kosong. Faktor Distribusi Lajur (DL) disajikan dalam Tabel 2.4.

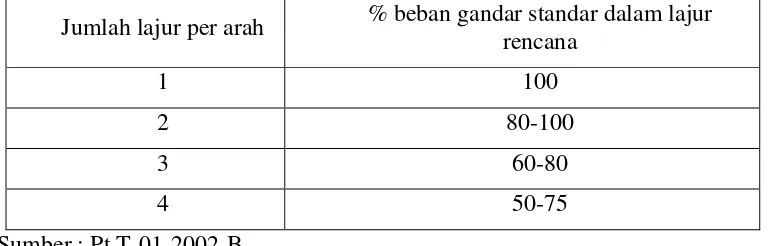

Tabel 2.4 Faktor distribusi lajur (DL)

Jumlah lajur per arah % beban gandar standar dalam lajur rencana

1 100

2 80-100

3 60-80

4 50-75

Sumber : Pt T-01-2002-B

Lalu-lintas yang digunakan untuk perencanaan tebal perkerasan lentur dalam pedoman ini adalah lalu-lintas kumulatif selama umur rencana. Besaran ini didapatkan dengan mengalikan beban gandar standar kumulatif pada lajur rencana selama setahun (w18) dengan besaran kenaikan lalu lintas (traffic growth). Secara numerik rumusan lalu-lintas kumulatif ini adalah sebagai berikut :

Wt = w18 pertahun × ((1+g)n-1)/g………(2.10) Dimana:

Wt = jumlah beban gandar tunggal standar kumulatif. w18 = beban gandar standar kumulatif selama 1 tahun. n = umur pelayanan (tahun).

g = perkembangan lalu lintas (%). 2.2.6.5. Indeks Permukaan (IP)

Indeks permukaan ini menyatakan nilai dari kerataan atau kehalusan serta kekokohan permukaan yang bertalian dengan tingkat pelayanan bagi lalu lintas yang lewat. Adapun beberapa nilai IP beserta artinya adalah seperti yang tersebut di bawah ini :

IP = 1,0 : adalah menyatakan jalan dalam keadaan rusak berat sehingga sangat mengganggu lalu lintas kendaraan.

IP = 2,0 : adalah tingkat pelayanan rendah bagi jalan yang masih mantap

IP = 2,5 : adalah menyatakan permukaan jalan masih cukup stabil dan baik

Dalam menentukan indeks permukaan (IP) pada akhir umur rencana, perlu dipertimbangkan faktor-faktor klasifikasi fungsional jalan sebagaimana diperlihatkan pada Tabel 2.5.

Tabel 2.5. Indeks Permukaan pada Akhir Umur Rencana (IPT). Kualifikasi Jalan

Lokal Kolektor Arteri Bebas hambatan

1,0 – 1,5 diperhatikan jenis lapis permukaan perkerasan pada awal umur rencana sesuai dengan Tabel 2.6 Indeks Permukaan pada Awal Umur Rencana (IP0).

Tabel 2.6. Indeks Permukaan pada Awal Umur Rencana (IP0)

Jenis Lapis Perkerasan IP0 Ketidakrataan *) (IRI, m/km)

2.2.6.6. Kondisi Struktur Perkerasan Jalan

Survey mengenai kondisi struktural perkerasan jalan dimaksudkan untuk mengetahui tebal lapisan perkerasan jalan, jenis struktur, dan kondisi dari jalan dimaksud yang meliputi:

Berdasarkan keadaan perkerasan di lapangan dapat dinilai kondisi perkerasan sesuai dengan Tabel 2.7.

Tabel 2.7. Koefisien Kekuatan Relatif (a)

BAHAN KONDISI PERMUKAAN

Koefisien kekuatan relatif (a) Lapis permukaan

Beton aspal Terdapat sedikit atau sama sekali tidak terdapat retak kulit buaya dan/atau hanya terdapat retak melintang dengan tingkat keparahan rendah

<10% retak kulit buaya dengan tingkat keparahan rendah dan/atau <5% retak melintang dengan tingkat keparahan sedang dan tinggi

>10% retak kulit buaya dengan tingkat keparahan rendah dan/atau <10% retak kulit buaya dengan tingkat keparahan sedang dan/atau 5-10% retak melintang dengan tingkat keparahan sedang dan tinggi

>10% retak kulit buaya dengan tingkat keparahan sedang dan/atau <10% retak kulit buaya dengan tingkat keparahan tinggi dan/atau >10% retak melintang dengan tingkat keparahan sedang dan tinggi

>10% retak kulit buaya dengan tingkat keparahan tinggi dan/atau >10% retak melintang dengan tingkat keparahan tinggi

0.35 – 0.40

yang distabilisasi Terdapat sedikit atau sama sekali tidak terdapat retak kulit buaya dan/atau hanya terdapat retak melintang dengan tingkat keparahan rendah

<10% retak kulit buaya dengan tingkat keparahan rendah dan/atau <5% retak melintang dengan tingkat keparahan sedang dan tinggi

>10% retak kulit buaya dengan tingkat keparahan rendah dan/atau <10% retak kulit buaya dengan tingkat keparahan sedang dan/atau >5-10% retak melintang dengan tingkat keparahan sedang dan tinggi

>10% retak kulit buaya dengan tingkat keparahan sedang dan/atau <10% retak kulit buaya dengan tingkat keparahan tinggi dan/atau >10% retak melintang dengan tingkat keparahan sedang dan tinggi

>10% retak kulit buaya dengan tingkat keparahan tinggi dan/atau >10% retak melintang dengan tingkat keparahan tinggi

0.20 – 0.35

Tidak ditemukan adanya pumping, degradation, or contamination by fines.

Terdapat pumping, degradation, or contamination by fines

0.10 – 0.14

0.00 – 0.10

Sumber : Pt T-01-2002-B

2.2.6.7. Lapisan Permukaan

apabila digunakan tebal lapis pondasi minimum. Tabel 2.8 memperlihatkan nilai tebal minimum untuk lapis permukaan berbeton aspal dan lapis pondasi agregat. Tabel 2.8. Tebal minimum lapis permukaan berbeton aspal dan lapis pondasi

agregat

Lalu-lintas (ESAL) Beton aspal LAPEN LASBUTAG Lapis pondasi agregat inci cm inci cm inci cm inci cm < 50.000 *) 1,0 *) 2,5 2 5 2 5 4 10 50.001 – 150.000 2,0 5,0 - - - - 4 10 150.001 – 500.000 2,5 6,25 - - - - 4 10 500.001 – 2.000.000 3,0 7,5 - - - - 6 15 2.000.001 – 7.000.000 3,5 8,75 - - - - 6 15 > 7.000.000 4,0 10,0 - - - - 6 15 *) atau perawatan permukaan

**)Sumber : Pt T-01-2002-B

2.3. Analisis Data

2.3.1. Analisis Regresi

Analisis regresi adalah analisis data yang mempelajari cara bagaimana variabel-variabel itu berhubungan dengan tingkat kesalahan yang kecil. Hubungan yang didapat pada umumnya dinyatakan dalam bentuk persamaan matematika yang menyatakan hubungan fungsional antara variabel – variabel. Dengan analisis regresi kita bisa memprediksi perilaku dari variabel terikat dengan menggunakan data variabel bebas. Dalam analisis regresi terdapat dua jenis variabel, yaitu : 1. Variabel bebas, yaitu variabel yang keberadaannya tidak dipengaruhi oleh

variabel lain.

2. Variabel tak bebas/terikat, yaitu variabel yang keberadaannya dipengaruhi oleh variabel bebas.

Untuk menunjukkan seberapa kuat hubungan anatar variabel pada penelitian ini, digunakan teknik analisis yang disebut dengan koefisien korelasi yang disimbolkan dengan tanda r2 (rho) koefisien korelasi. Persamaan garis regresi mempunyai berbagai bentuk baik linear maupun non linear. Dalam persamaan itu dipilih bentuk persamaan yang memiliki penyimpangan kuadrat terkecil. Beberapa jenis persamaan regresi seperti berikut :

1. Persamaan linear

y = a + bx………...(2.11)

2. Persamaan parabola kuadratik (polynomial tingkat dua)

y = a + bx + cx2………..…(2.12)

3. Persamaan parabola kubik (polynomial tingkat tiga)

y = a + bx + cx2 + dx3………(2.13) Dimana :

y = Nilai variabel terikat, dalam hal ini adalah kuat tekan x = Nilai variabel bebas, dalam hal ini adalah variasi residu oli a, b, c, d = Koefisien

Penggunaan garis regresi ini dipilih karena model analisis regresi ini dianggap sangat kuat dan luwes karena dapat mengkorelasikan sejumlah besar variabel bebas dengan variabel terikat. Suatu variabel terikat dan variabel bebas terdapat korelasi yang signifikan yang diuji melalui peluang ralat alpha. Variabel yang diramalkan disebut kriterium dan variabel yang digunakan untuk meramal disebut prediktor. Korelasi antara variabel kriterium dan variabel prediktor dapat dilukiskan dalam suatu garis regresi. Garis regresi yang dianalisa adalah garis regresi linear yang dinyatakan dalam persamaan matematis yang disebut persamaan regresi. Tugas pokok analisis regresi adalah

1. Mencari korelasi antara kriterium dan prediktor 2. Menguji apakah korelasi itu signifikan atau tidak 3. Mencari persamaan garis regresi

Persamaan garis regresi ini diperoleh dari sekumpulan data yang kemudian disusun menjadi diagram pencar (scater). Dari diagram tersebut dengan bantuan Microsoft ExcelTM dapat dibuat garis regresi liniernya, kemudian dari garis regresi itu diperoleh persamaan regresi dan nilai koefisien determinasi.

2.3.2. Analisis Korelasi

Korelasi adalah salah satu teknik statistik yang digunakan untuk mencari hubungan dua variabel atau lebih secara kuantitatif , untuk menggambarkan derajat keeratan linearitas variabel terikat dengan variabel bebas, untuk mengukur seberapa tepat garis regresi menjelaskan variasi variabel terikat. Ada dua pengukuran korelasi, yaitu coefficient of determination (koefisien determinasi) dan coefficient of correlation (koefisien korelasi).

Untuk keperluan perhitungan koefisien korelasi r berdasarkan sekumpulan data (xi ,yi) berukuran n dapat digunakan rumus :

Lima variabel dikatakan berkorelasi, jika terjadi perubahan pada satu variabel akan mengikuti perubahan pada variabel yang lain secara teratur, dengan arah yang sama atau dapat pula dengan arah yang berlawanan. Koefisien korelasi digunakan untuk menentukan kategori hubungan antara variabel terikat dengan variabel bebas, indek/bilangan yang digunakan untuk menentukan kategori keeratan hubungan berdasarkan nilai r adalah sebagai berikut:

r2 digunakan untuk menggambarkan ukuran kesesuaian yaitu melihat seberapa besar proporsi atau presentase dari keragaman x yang diterangkan oleh model regresi atau mengukur besar sumbangan dari variabel bebas terhadap keragaman variabel tak bebas y. Koefisien determinasi menunjukkan persentase variasi nilai variabel terikat yang dapat dijelaskan oleh persamaan regresi yang dihasilkan. Nilai ini juga dapat digunakan untuk melihat sampel seberapa jauh model yang terbentuk dapat menerangkan kondisi yang sebenarnya. Koefisien determinasi berganda (r2) diartikan juga sebagai ukuran ketepatan garis regresi yang diperoleh dari hasil pendugaan terhadap hasil penelitian. Rumus koefisien determinasi berganda :

BAB III

METODE PENELITIAN

3.1. Metode Penelitian

Metode yang dipergunakan dalam penelitian ini adalah metode analitikal menggunakan bantuan perangkat lunak analisis bitumen dan perkerasan jalan. Dimana data-data dari perkerasan eksisting dan Data Lalu Lintas Harian (LHR) didapatkan dari instansi terkait, dalam hal ini Balai Pelaksana Teknis Wilayah Surakarta Dinas Bina Marga Provinsi Jawa Tengah selaku pengelola Jalan Kartasura - Boyolali. Penelitian ini dimaksudkan untuk mengetahui prediksi kinerja aspal Retona Blend 55 dibanding dengan aspal penetrasi 60/70 bila digunakan sebagai wearing course berupa AC. Cara yang dilakukan untuk membandingkan kinerja aspal adalah dengan melakukan uji aspal yang berupa uji penetrasi, daktilitas, titik lembek, titik nyala dan titik bakar untuk mengetahui properti material, Tes Marshall untuk mengetahui properti campuran Asphalt Concrete masing-masing aspal, dan analisis overlay design perkerasan jalan dengan kedua jenis aspal untuk membandingkan overlay thickness dari masing-masing campuran aspal.

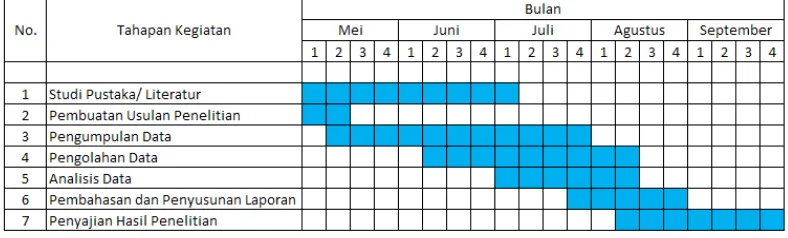

3.2. Tempat dan Waktu Penelitian

Tempat pelaksanaan penelitian ini adalah Laboratorium Jalan Raya Fakultas Teknik Universitas Sebelas Maret Surakarta. Dilaksanakan mulai bulan Mei 2010 hingga selesai.

3.3. Data

sama. Untuk data perkerasan jalan diambil dari referensi dari instansi terkait berupa data sekunder. Sedangkan data primer diperoleh dari uji bahan secara langsung. Jenis data pada penelitian ini dikelompokkan menjadi 2 yaitu data primer dan sekunder.

3.3.1. Data Primer

Data primer adalah data yang dikumpulkan secara langsung melalui serangkaian kegiatan percobaan yang dilakukan sendiri dengan mengacu pada petunjuk manual yang ada serta survey yang dilakukan sendiri secara langsung yaitu : 1. Pengujian aspal yang berupa uji penetrasi, daktilitas, titik lembek, titik nyala,

dan titik bakar.

2. Analisis saringan agregat baru. 3. Marshall Test

4. Survey Kondisi Permukaan Jalan Perkerasan Eksisting 3.3.2. Data Sekunder

Data sekunder adalah data yang diperoleh secara tidak langsung (didapat dari penelitian lain) untuk bahan/jenis yang sama dan masih berhubungan dengan penelitian serta data dari hasil survey intansi-instansi terkait. Dalam penelitian ini, data sekunder antara lain:

1. Data berat jenis agregat

2. Data Lalu Lintas Harian (LHR) 3. Data Tes Pit

4. Data CBR tanah dasar 3.4. Alat

3.4.1. Alat Uji Marshall

Peralatan yang dipakai untuk Marshall Test adalah:

a. Kepala penekan yang berbentuk lengkung (breaking head);

b. Cincin penguji kapasitas 2500 kg (5000 Ibs) dengan ketelitian 12 kg (925 Ibs), dilengkapi dengan arloji tekan dcngan ketelitian 0,025 cm (0,0001");

c. Arloji penunjuk kelelahan dengan ketelitian 0,0025 cm (0,001") dan per1engkapannya;

d. Cetakan benda uji berbentuk silinder dengan diameter 10 cm, tinggi 7,5 cm (3 inci) lengkap dengan alat pelat atas dan leher sambung;

e. Oven yang dilengkapi dengan pengatur suhu untuk memanasi sampai 200°C;

f. Bak perendam (waterbath) dilengkapi dengan pengatur suhu minimum 20°C.

3.4.2. Alat Penunjang

Alat yang digunakan untuk persiapan dan penyelesaian penelitian terdiri dari:

a. Cetakan benda uji (mold);

b. Alat penumbuk (compactor) yang mempunyai permukaan tumbuk rata-rata berbentuk silinder, dengan berat 4,536 kg (10 Ibs), tinggi jatuh bebas 45,7 cm (18 inci);

c. Landasan pemadat terdiri dari balok kayu (jati dan seienisnya), berukuran kira-kira 20 x 20 x 45 cm (12" x 12" x l") dan diikatkan pada lantai beton, dengan empat bagian siku;

d. Timbangan yang dilengkapi dengan penggantung benda uji berkapasitas 2 kg dengan ketelitian 1 gram;

e. Pengukur suhu berkapasitas 250°C; f. Dongkrak untuk melelepas benda uji;

g. Alat lain seperti panci, kompor, sendok, spatula, dan sarung tangan.

3.4.3. Alat Uji Penetrasi Aspal

Peralatan yang digunakan untuk uji penetrasi aspal antara lain:

a. Alat penetrasi yang dapat menggerakkan pemegang jarum naik turun tanpa

b. Pemegang jarum seberat (47,2 ± 0,05) gram yang dapat dilepas dengan mudah

dari alat penetrasi;

c. Pemberat (50 ± 0,05) gram dan (100 ± 0,05) gram masing-masing

dipergunakan untuk mengukur penetrasi dengan beban 100 gram dan 200

gram;

d. Jarum penetrasi dibuat dari stainless steel mutu 44°C atau HRC 64 sampai 60.

Ujung jarum harus berbentuk kerucut terpancung;

e. Cawan contoh terbuat dari logam atau gelas berbentuk silinder dengan

diameter 55 mm dan tinggi 35 mm;

f. Bak perendam;

g. Tempat air untuk benda uji;

h. Termometer;

i. Stopwatch.

3.4.4. Alat Uji Titik Lembek Aspal

Peralatan yang digunakan untuk pengujian titik lembek aspal sebagai berikut:

a. Termometer;

b. Cincin stainless steel;

c. Bola logam (gotri),d = 3,5 mm, berat (3,45 - 3,55) gram; d. Pengarah bola baja;

e. Dudukan benda uji;

f. Gelas beker (10 - 14,5) cm; . g. Penjepit;

h. Pelat pemanas; i. Sumber panas.

3.4.5. Alat Uji Titik Nyala dan Titik Bakar Aspal

Peralatan yang digunakan untuk pengujian titik nyala dan titik bakar aspal sebagai

berikut:

a. Cleveland open cup / cawan kuningan;

c. Sumber pemanas. Pembakar gas atau tungku listrik, atau pembakar alcohol yang tidak menimbulkan asap atau nyala di sekitar bagian atas cawan;

d. Termometer; e. Penahan angin;

f. Nyala penguji, yang dapat diatur dan memberikan nyala dengan diameter (3,2 - 4,8) mm dengan panjang tabung 7,5 cm;

3.4.6. Alat Uji Daktilitas Aspal

Peralatan yang digunakan untuk pengujian daktilitas aspal adalah sebagai berikut:

a. Termometcr:

b. Cetakan daktilitas kuningan;

c. Bak perendam isi l0 liter yang dapat menjaga suhu tertentu selama pengujian

dengan ketelitian 0,l°C dan benda uji dapat direndam sekurang-kurangnya 10

cm di dalam permukaan air. Bak tersebut dilengkapi dengan pelat dasar yang

berlubang diletakkan 5 cm dari dasar bak perendam untuk meletakkan benda;

d. Mesin uji dengan ketentuan sebagai berikut:

a. Dapat menarik benda uji dengan kecepatan tetap;

b. Dapat menjaga benda uji tetap terendam dan tidak menimbulkan getaran

selama pemeriksaan.

c. Pelat dasar;

d. Alat pemanas;

e. Talk gliserin dan kuas.

3.4.7. Alat Uji Berat Jenis Aspal

Peralatan yang digunakan untuk pengujian berat jenis aspal sebagai berikut: a. Termometer;

b. Bak perendam yang dilengkapi dengan pengatur suhu dengan ketelitian (2,5 + 0,1)°C;

c. Picnometer;

d. Air suling sebanyak 100 cm3; e. Bejana gelas;

3.4.8. Alat Uji Berat Jenis Agregat Kasar

Peralatan yang digunakan untuk pengujian berat jenis agregat kasar adalah

sebagai berikut:

a. Timbangan kapasitas 5 kg dengan ketelitian 100 mg;

b. Bejana;

c. Tangki air; d. Ayakan.·

3.4.9. Alat Uji Berat Jenis FiIler

Peralatan yang digunakan untuk pengujian berat jenis filler sebagai berikut:

a. Piknometer;

b. Termometer c. Neraca;

d. Oven; e. Aquades.

Pada penelitian ini digunakan Material Testing Apparatus (MATTA) yang dapat diperoleh dari Puslitbang Bandung atau Laboratorium Jalan Raya Universitas Sebelas Maret Surakarta.

3.5. Bahan

Bahan yang digunakan dalam penelitian ini antara lain: a. Batu pecah dan agregat halus

b. Pasir quarry Muntilan Yogyakarta c. Aspal minyak penetrasi 60/70 d. Aspal Retona Blend 55

3.6. Prosedur Pengujian Karakteristik Bahan

3.6.1. Pengujian Penetrasi Aspal

Langkah-langkah dalam pengujian penetrasi aspal adalah sebagai berikut:

dituangkan. Pemanasan tidak lebih dari 90°C di atas titik lembek;

b. Waktu pemanasan tidak boleh melebihi 30 menit. Contoh perlahan-lahan diaduk agar udara tidak masuk ke dalam contoh;

c. Setelah contoh cair merata, dituangkan ke dalam tempat contoh dan didiamkan hingga dingin;

d. Menutup benda uji agar bebas dari debu dan mendiamkannya pada suhu ruang selama 1 - 1,5 jam;

e. Meletakkan benda uji dalam bak perendam dengan suhu 25°C selama 1 - 1,5 jam;

f. Memasang jarum penetrasi pada pemegang jarum yang telah dibersihkan kemudian mengeringkan jarum penetrasi tersebut dengan lap bersih dan memasang jarum pada pemegang jarum;

g. Meletakkan pemberat 100 gram di atas jarum;

h. Memindahkan benda uji dari bak perendam ke bawah alat penetrasi;·

i. Menurunkan jarum perlahan-lahan sampai jarum tersebut menyentuh permukaan benda uji;

j. Mengatur angka nol di arloji penetrometer hingga jarum penunjuk berimpit dengannya;

k. Melepaskan pemegang jarum dan serentak jalankan stopwatch selama jangka waktu 5 detik;

l. Membaca angka penetrasi yang berimpit dengan jarum penunjuk;

m.Melakukan pekerjaan dengan urutan yang sama tidak kurang dari 3 kali untuk benda uji yang sama dengan ketentuan setiap titik pemeriksaan berjarak satu sama lain dan dari tepi dinding lebih dari 1 cm.

3.6.2. Pengujian Titik Lembek Aspal

Langkah untuk pemeriksaan titik lembek aspal adalah sebagai berikut:

a. Contoh dipanaskan (160°C-170°C) perlahan-lahan sambil diaduk terus

-menerus hingga cair merata. Waktu pernanasan aspal tidak boleh lebih dari 2

jam;

b. Memanaskan 2 buah cincin sampai mencapai suhu tuang contoh dan

campuran gliserin dan talk;

c. Menuangkan contoh ke dalam 2 buah cincin. Mendiamkannya

sekurang-kurangnya selama 30 menit;

d. Meratakan permukaan contoh dalam cincin dengan pisau yang telah

dipanaskan setelah contoh menjadi dingin;

e. Kedua benda uji diatur dan dipasang di atas dudukannya dan pengarah bola

diletakkan di atasnya. Kemudian seluruh peralatan tersebut dimasukkan ke

dalam bejana gelas;

f. Mengisi bejana gelas dengan air suling baru dengan suhu ± 5°C sehingga tinggi

permukaan air berkisar 101,6 mm sampai 108 mm. Meletakkan termometer

yang sesuai dengan pekerjaan ini di antara kedua benda uji (kurang lebih 12,7

mm dari tiap cincin);

g. Jarak antara permukaan pelat dasar dengan dasar benda uji diatur dan diperiksa

sehingga rnenjadi 25,4 mm;

h. Meletakkan bola. baja yang bersuhu 5°C di atas dan di tengah permukaan

masing-masing benda uji yang bersuhu 5°C menggunakan penjepit dan

memasang kembali pengarah bola;

i. Memanaskan bejana hingga kenaikan suhu rnenjadi 5°C per menit. Kecepatan

pemanasan ini tidak boleh diambil dari kecepatan pemanasan rata-rata dari

awal dan akhir pekerjaan. Untuk 3 menit pertama beda kecepatan tidak boleh

lebih dari 0,5°C sampai bola baja menyentuh permukaan pelat dasar.

3.6.3. Pengujian Titik Nyala dan Titik Bakar Aspal

Langkah untuk pemeriksaan titik nyala dan titik bakar aspal adalah sebagai

berikut:

a. Memanaskan contoh aspal antara 148°C - 176°C sampai cukup cair;

b. Mengisi cawan Cleveland sampai garis dan menghilangkan gelembung udara

yang ada di permukaan cairan;

c. Meletakkan cawan di atas pelat pemanas dan mengatur sumber pemanas

sehingga terletak di bawah titik tengah cawan;

d. Meletakkan nyala penguji dengan poros pada jarak 7,5 cm dari titik tengah;

di atas cawan, dan terletak pada satu garis yang menghubungkan titik tengah

cawan dan titik poros nyala penguji;

f. Kemudian mengatur poros thermometer sehingga terletak pada jarak ¼

diameter cawan dari tepi;

g. Menempatkan penahan angin di depan nyala penguji;

h. Menyalakan sumber pemanas dan mengatur pemanasan sehingga kenaikan

suhu menjadi (15 ± 1°C) per menit sampai benda uji mencapai suhu 56°C, di

bawah titik nyala perkiraan;

i. Mengatur kecepatan pemanasan 5°C sampai 6°C per menit pada suhu antara

56°C dan 28°C di bawah titik nyala perkiraan;

j. Menyalakan nyala penguji dan mengatur agar diameter nyala penguji tersebut

menjadi 3,2 - 4,8 mm;

k. Memutar nyala penguji sehingga melalui permukaan cawan (dari tepi ke tepi

cawan) dalam waktu satu detik. Mengulangi pekerjaan tersebut setiap kenaikan

2°C;

l. Melanjutkan pekerjaan i-k sampai terlihat nyala singkat pada suatu titik di atas

permukaan benda uji. Bacalah suhu pada termometer dan catat.

m.Melanjutkan langkah sampai terlihat nyala yang agak lama

sekurang-kurangnya 5 detik di atas benda uji. Bacalah suhu termometer dan catat.

3.6.4. Pengujian Daktilitas Aspal

Langkah untuk pengujian daktilitas aspal adalah sebagai berikut:

a. Melapisi semua bagian dalam cetakan daktilitas dan bagian atas pelat dasar

dcngan campuran gliserin dan talk. Memasang cetakan daktilitas di atas pelat

dasar;

b. Memanaskan contoh aspal kira-kira 100 gram hingga cair dan dapat

dituangkan;

c. Pemanasan dilakukan sampai suhu antara 80°C sampai 100°C di atas titik

lembek, kemudian dituangkan dalam cetakan;

d. Mendinginkan cetakan pada suhu ruang selama 30-40 menit lalu memindahkan

seluruhnya ke dalam bak perendam yang telah disiapkan pada suhu

dengan pisau yang panas hingga cetakan terisi penuh dan rata;

e. Benda uji didiamkan pada suhu 25°C dalam bak perendam selama 85-95 menit,

kemudian dilepaskan dari pelat dasar dan sisi-sisi cetakannya;

f. Benda uji dipasang pada alat mesin uji dan ditarik secara teratur dengan

kecepatan 5 cm/menit sampai benda uji putus. Perbedaan kecepatan lebih

kurang 5% masih diijinkan;

g. Membaca jarak antara pemegang cetakan pada saat benda uji putus (dalam

cm). Selama percobaan berlangsung benda uji harus selalu terendam sekurang-

kurangnya 2,5 cm dari air dan suhu harus dipertahankan tetap (25 ± 0,5) °C.

3.6.5. Pengujian Berat Jenis Aspal

Langkah pengujian berat jenis aspal adalah sebagai berikut:

a. Memanaskan contoh aspal keras sejumlah 50 gram, sampai menjadi cair dan

mengaduk untuk mencegah pemanasan setempat;

b. Menuangkan contoh tersebut ke dalam picnometer yang telah kering hingga

terisi ¾ bagian;

c. Mengisi bejana dengan air suling sehingga diperkirakan bagian atas picnometer

yang tidak terendam 40 mm. Kemudian bejana tersebut dijepit dan direndam

dalam bak perendam sehingga terendam sekurang-kurangnya 100 mm. Suhu

bak perendam diatur pada suhu 25°C;

d. Picnometer dibersihkan, dikeringkan dan ditimbang dengan ketelitian 1 mg

(A);

e. Bejana diangkat dari bak perendam dan picnometer diisi dengan air suling

kemudian picnometer ditutuptanpa ditekan;

f. Meletakkan picnometer ke dalam bejana dan menekan penutup sehingga rapat,

mengembalikan bejana berisi picnometer ke dalam bak perendam.

Mendiamkan bejana tersebut di dalam bak perendam selama

sekurang-kurangnya 30 menit, kemudian mengangkat picnometer dan mengeringkan

dengan lap. Menimbang picnometer dengan ketelitian 1 mg (B);

g. Menuangkan benda uji tersebut ke dalam picnometer yang telah kering hingga

terisi ¾ bagian;

menimbang dengan penutupnya dengan ketelitian 1 mg (C);

i. Mengisi picnometer yang berisi benda uji dengan air suling, menutupnya tanpa

ditekan, dan mendiamkannya agar gelembung udara keluar;

j. Mengangkat bejana dari bak perendam dan meletakkan picnometer di

dalamnya dan kemudian menekan penutupnya rapat-rapat. Memaasukkan dan

mendiamkan bejana dalam bak perendam selama sekurang-kurangnya 30

menit. Mengangkat, mengeringkan dan menimbang picnometer.

3.6.6. Pengujian Berat Jenis Agregat Kasar

Langkah untuk pengujian berat jenis agregat kasar sebagai berikut:

a. Mengambil kerikil kering oven;

b. Menimbang kerikil seberat 5000 gram (A);

c. Memasukkan kerikil ke dalam container dan direndam selama 24 jam;

d. Setelah 24 jam, container dan kerikil ditimbang dalam keadaan terendam

dalam air (B);

e. Mengangkat container dari dalam. air kemudian mengeringkan kerikil dengan

dilap;

f. Menimbang kerikil dalam kondisi SSD (E);

g. Menimbang container dalam air (C);

h. Menghitung berat agregat dalam air dengan cara mengurangkan hasil

penimbangan langkah ke-4 dengan berat container (D).

3.6.7. Pengujian Berat Jenis Filler

Langkah untuk pengujian berat jenis filler adalah sebagai berikut: a. Picnometer ditimbang dalam keadaan kosong dan kering (a gram);

b. Picnometer diisi aquades sampai penuh lalu ditimbang dan suhunya diukur (b

gram);

c. Picnometer diisi contoh tanah kering yang telah dioven selama 24 jam (tanah

yang dimasukkan ke dalam picnometer sebianyak 1/3 volume picnometer);

d. Picnometer yang berisi tanah kering ditimbang (e gram);

e. Picnometer berisi tanah kering diisi aquades sampai batas bawah leher

f. Selanjutnya picnometer diketuk-ketuk sampai gelembung udara tidak ada

dalam air, aquades kelihatan jernih kemudian diisi aquades sampai penuh dan

ditimbang (d gram);

g. Mengukur suhu aquades dalam picnometer.

3.7. Prosedur Pengujian BendaUji

Berdasarkan American Standard for Testing Materials (ASTM), jumlah benda uji yang diperlukan pada suatu penelitian berjumlah 3 buah benda uji untuk masing-masing kondisi perlakuan. Untuk menguji karakteristik aspal keras dilakukan empat pengujian yang terdiri dari uji penetrasi, uji titik lembek aspal, uji titik nyala api, uji daktilitas, dan uji berat jenis aspal. Untuk menguji karakteristik agregat dilakukan pemeriksaan keausan agregat kasar (data quarry), uji berat jenis agregat, dan uji berat jenis filler. Data-data untuk memperoleh hasil uji tersebut kesemuanya merupakan data primer.

Untuk mencari kadar aspal optimum pada campuran aspal panas dengan aspal penetrasi 60/70 (aspal minyak) dilakukan pengujian Marshall Test dengan variasi kadar aspal, menggunakan variasi kadar aspal: 4%; 4,5%; 5%; 5,5%; 6% (merujuk pada hasil analisis saringan agregat). Tiap kadar aspal dibuat 3 benda uji, sehingga dalam pengujian Marshall Test aspal optimum dibuat 15 benda uji. Setelah didapatkan kadar aspal optimum, hasilnya akan dipakai untuk komposisi Asphalt Mix pada program BANDS.

Langkah awal dalam pembuatan.benda uji adalah menentukan gradasi terhadap material agregat dan pasir yang digunakan sesuai spesifikasi mix design existing. Agregat yang sudah disaring, dicuci, lalu dioven. Langkah selanjutnya dapat dibagi dalam beberapa tahap sebagai berikut :

a. Langkah ke-l

b. Langkah ke-2

Agregat dipanaskan sampai dengan suhu 170°C - 200°C kemudian dicampur dengan aspal yang sudah dipanaskan (cair) sampai dengan suhu pencairan 80oC sampai 100oC di atas titik lembek masing-masing aspal sesuai jumlah yang telah dihitung dan sambil diaduk terus hingga merata, kemudian menurunkan campuran dari tungku pemanas sampai dengan suhu 140°C. Campuran dimasukkan ke dalam cetakan mold yang telah dipersiapkan, tusuk-tusuk dengan spatula agar posisi agregat dapat saling mengunci.

c. Langkah ke-3

Campuran yang ada dalam mold dipadatkan dengan jumlah tumbukan 75 kali tiap sisi cetakan (atas dan bawah). Benda uji dikeluarkan dari mold dengan dongkrak.

d. Langkah ke-4

Setelah pembuatan benda uji selesai, kemudian dilakukan job mix formula, untuk mendapatkan kadar aspal optimum yang selanjutnya didapatkan beberapa properti material yaitu: kadar aspal optimum, presentase agregat, dan porositas campuran. Selanjutnya data-data ini digunakan sebagai data masukan ke software analisis bitumen.

3.7.1 Pengujian Marshall Test

Benda uji yang telah dibuat, diuji dengan alat uji Marshall dengan langkah-

langkah sebagai berikut:

a. Benda uji dibersihkan dari kotoran yang menempel;

b. Benda uji diberi tanda pengenal;

c. Tiap benda uji diukur tingginya 4 kali pada tempat yang berbeda kemudian

dirata-rata dengan ketelitian 0,1 mm;

d. Benda uji ditimbang dalam keadaan kering;

e. Benda uji direndam dalam waterbath selama 30 menit, dengan suhu

perendaman 60°C;

f. Kepala penekan Marshall dibersihkan dan permukaannya dilapisi dengan oli

agar benda uji mudah dilepas;

Marshall yang dilengkapi dengan arloji kelelahan (flow meter) dan arloji

pembebanan/stabilitas;

h. Pembebanan dilakukan hingga mencapai maksimum yaitu pacta saat arloji

pembebanan berhenti dan berbalik arah, saal itu pula flow meter dibaca;

i. Benda uji dikeluarkan dan alat uji Marshall dan pengujian benda uji.

3.8. Perangkat Lunak BANDS

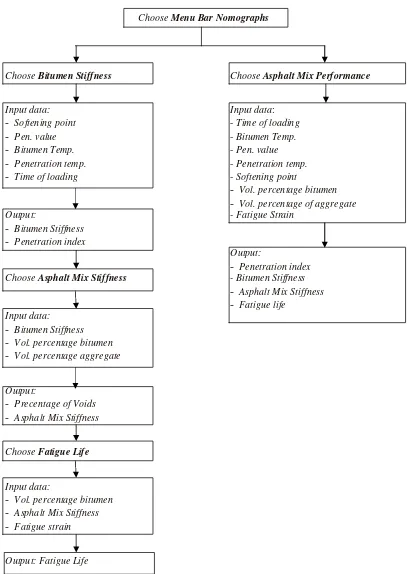

Analisa properti material bitumen menggunakan software BANDS dilakukan dengan urutan langkah sebagai berikut:

a. Dari Menu bar Nomographs pilih Bitumen Stiffness;

b. Kemudian pada bagian yang disediakan diisi berupa data uji laboratorium/ data

sekunder yaitu : nilai softening point, nilai penetration index, suhu bitumen,

dan waktu pembebanan, sehingga secara otomatis didapatkan nilai bitumen

stiffness di bagian bawah floating bar sebesar (x) MPa;

c. Langkah selanjutnya mencari Asphalt Mix Stiffness, Fatigue Life, dan Asphalt

Mix Performances dengan cara yang sama dengan saat menganalisa Bitumen

Stiffness.

d. Dari software ini, selanjutnya didapatkan keandalan properti material aspal

konvensional pen 60/70.

Berikut ini urutan langkah analisis fatigue life dengan software BANDS akan

disajikan dalam Gambar 3.1 dan tampilan worksheet software BANDS dalam

Choose Menu BarNomographs

Choose Bitumen Stiffness ChooseAsphalt Mix Performance

Input data: Input data:

- Softening point - Time of loading

- Pen. value - Bitumen Temp.

- Bitumen Temp. - Pen. value

- Penetration temp. - Penetration temp.

- Time of loading - Softening point

- Vol. percentage bitumen

- Vol. percentage of aggregate

Output: - Fatigue Strain

- Bitumen Stiffness

- Penetration index

Output:

- Penetration index

ChooseAsphalt Mix Stiffness - Bitumen Stiffness

- Asphalt Mix Stiffness

- Fatigue life

Input data:

- Bitumen Stiffness

- Vol. percentage bitumen

- Vol. percentage aggregate

Output:

- Precentage of Voids

- Asphalt Mix Stiffness

ChooseFatigue Life

Input data:

- Vol. percentage bitumen

- Asphalt Mix Stiffness

- Fatigue strain

Output: Fatigue Life

Gambar 3.2.

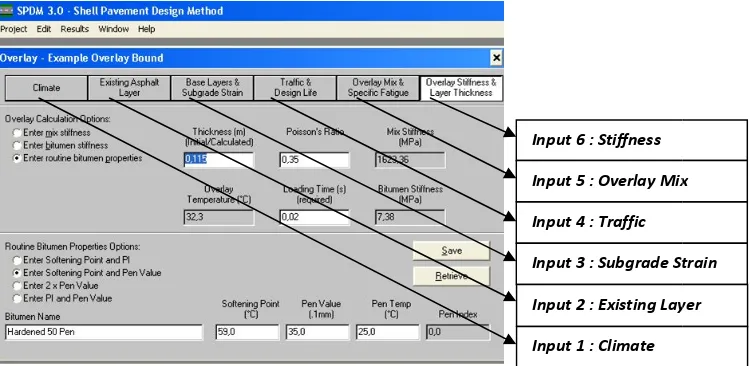

f. Menentukan nama asph

bitumennya;

g. Menentukan properti m

poison ratio, modulus el

h. Langkah selanjutnya ad

sehingga hasil analisis da

.2. Tampilan worksheet software BANDS

unak SPDM

kan untuk merencanakan tebal perkerasan jal

yang ada baik untuk jalan baru ataupun untuk ke

dapun urutan langkah menjalankan program in

, dipilih menu, lalu ditentukan untuk thickness

aupun overlay design;

rah berupa suhu rata-rata tahunan;

n kondisi perkerasan eksisting berupa: ketebalan

poisson ratio, dan persentase kadungan bitumennya

stik base layers dan sub grade strain;

lalu lintas dan umur layan rencana;

asphalt mix yang akan dipakai dan presentase kandu

material asphalt mix untuk overlay berupa da

us elastisitas, dsn ketebalan;

adalah mengklik Menu bar Result dan calculat

dapat muncul di layar komputer.

Berikut ini analisis design

Gambar 3.3 dan tampilan w

Input data Input data In

Climate Existing S

Layer S

Resul

Gambar 3.3. Diagram Al

Gambar 3.4. T

gn overlay dengan software SPDM akan disajika

worksheet software BANDS dalam Gambar 3.4

Choose Menu Bar Project

Choose Overlay Design

Input data Input data Input data Input da

Subgrade Traffic Overlay Stiffness

Strain Mix

esult: Overlay Thickness (meter)

Alur Analisis Overlay Design dengan software S

3.4. Tampilan worksheet software SPDM

Input 4 : Traffic Input 6 : Stiffness

Input 5 : Overlay Mix

Input 3 : Subgrade Str

Input 2 : Existing Laye

Input 1 : Climate

ikan dalam

data

ess

SPDM

ix

Strain