LAPORAN PRAKTIKUM MODUL 01-04 CAD/CAM

SURFACE MODELLING, CAM, RAPID PROTOTYPING,

DAN

REVERSE ENGINEERING

Disusun Oleh:

AGUS BUDI PRASETYO

215421002

Konsentrasi Teknik Rekayasa dan Pengembangan Produk

Program Studi Teknik Mesin dan Manufaktur

DAFTAR ISI

PRAKTIKUM I ... 4

1. TUJUAN PRAKTIKUM ... 4

2. LANDASAN TEORI ... 4

3. Peralatan/fasilitas. ... 9

4. Bahan. ... 9

5. Prosedur Pelaksanaan Prkatikum. ... 9

6. Kesimpulan... 12

3. PERALATAN DAN BAHAN PRAKTIKUM II ... 16

A. PERALATAN ... 16

3. PERALATAN DAN BAHAN PRAKTIKUM III ... 29

A. PERALATAN ... 29

B. BAHAN ... 29

4. PROSEDUR PELAKSANAAN PRAKTIKUM III ... 29

5. HASIL PRAKTIKUM III ... 32

7. KESIMPULAN PRAKTIKUM III ... 35

PRAKTIKUM IV ... 36

1. TUJUAN ... 36

2. LANDASAN TEORI ... 36

3. PERALATAN DAN BAHAN ... 41

A. PERALATAN ... 41

B. BAHAN ... 41

4. PROSEDUR PELAKSANAAN... 41

5. HASIL PRAKTIKUM IV ... 49

6. KESIMPULAN ... 49

LAPORAN PRAKTIKUM CAD/CAM

PRAKTIKUM I

1. TUJUAN PRAKTIKUM

Mengetahui dan memahami perintah-perintah yang terdapat pada menu

toolbar surface.

Memahami dan mengaplikasikan pemahaman perintah-perintah dalam

menu toolbar surface design dalam pembuatan car prototype modelling.

2. LANDASAN TEORI

Jenis-jenis surface model

A. Plane Surface

Model yang paling sederhana.

o Dibutuhkan tiga titik yang tidak segaris untuk membuat

bidang sembarang.

Plane surface digunakan untuk :

o Pandangan potongan hasil pemotongan permukaan.

o Perhitungan dalam massa properti.

o Aplikasi lain yang membutuhkan pemodelan sederhana.

Gambar 1.1 Plane surface.

B.

Ruled Surface (Lofted surface).

Model permukaan linier

(linear surface);

Model merupakan hasil interpolasi linier dari dua kurva.

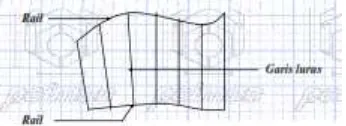

2 kurva yang menetapkan permukaan tsb, disebut rail.

Rails dapat berupa sembarang kurva.

Ruled surface

tidak memungkinkan

twist

atau

kink

karena

sifatnya linier.

Gambar 1.3 Penggambaran ruled surface secara matematis. C. Surface of revolution

Permukaan yang simetri yerhadap sumbu yang diperoleh dengna memutar kurva planar di sekitar sebuah sumbu simetri sejumlah sudut tertentu.

Gambar 1.4 Surface of revolution.

D. Tabulated Surface

Ini adalah permukaan yang di hasilkan dengan memindahkan

(mentranslasikan) kurva planar dalam jarak tertentu sepanjang arah tertentu.

Bidang kurva tegak lurus terhdap sumbu translasi.

Gambar 1.5 Tabulated Surface. E. Bezier surface

Gambar 1.6 Bezier Surface. F. B-Spline Surface

Ini adalah permukaan sintetis dan tidak melewati semua titik data. Permukaan mampu memeberikan kontur sangat halus, dan dapat dibentuk kembali dengan kontrol lokal.

Gambar 1.7 B-Spline Surface

Manipulasi Surface

Berikut merupakan beberapa perintah dalam manipulasi model permukaan.

1. Offset

Perintah offset digunakan untuk menambahkan surface dengan rentang jarak

tertentu dari surface yang sudah ada.

Gambar 1.8 Offset surface

Perintah blend digunakan untuk menggabungkan dua buah surface yang berbeda.

Gambar 1.9 Blend surface

3. Split & Trim

Gambar 1.10 Split & Trim surface.

Perintah split & trim digunakan untuk memotong atau menghilangkan bagian

tertentu pada surface dengan batas pemotongan yang ditentukan.

4. Extrapolate

Perintah extrapolate digunakan untuk memperpanjang surface pada titik

tangent dengan permukaan yang linear (kita lebih mengenalnya dengan istilah

extend).

5. Projection

Perintah projection digunakan untuk memproyeksikan sebuah elemen pada permukaan untuk dapat diproses selanjutnya (seperti untuk pembuatan lubang

atau bentuk tertentu pada surface).

6. Intersection

Perintah intersection digunakan untuk membuat wireframe dari hasil

pertemuan antara dua elemen.

7. Transformasi (Translate, Rotate, Symmetry, Scale)

Perintah ini digunakan untuk memindahkan, memutar, memubuat elemen yang simetri, dan menskalakan.

Gambar 1.12 Projection Surface

3. PERALATAN/FASILITAS.

Personal Computer. Software SolidWorks

4. BAHAN.

Bahan yang digunakan pada praktikum ini adalah sebagai berikut.

BluePrint Mobil BMW.

Gambar 1.15 Blueprint BMW M3 2001 (E46)

5. PROSEDUR PELAKSANAAN PRKATIKUM.

Berikut merupakan tahapan dalam pembuatan model prototype.

1. Buka software Solidworks.

2. Input bahan berupa gambar blueprint Mobil BMW dengan untuk setiap

masing-masing pandangan dengan cara:

a. Pilih penempatan plane, yaitu front plane, topplane dan right plane.

b. Import blueprint dengan menggunakan perintah Tools Sketch

Tools Sketch Picture.

Gambar 1.16 Blueprint pada plane.

c. Pilih gambar pandangan, lalu akan muncul properties posisi dan

skala untuk gambar.

Gambar 1.17 Sketch picture properties

d. Atur posisi gambar dan skala.

e. Import gambar pada plane yang lain dengan cara yang sama.

Gambar 1.18 Blueprint pada plane.

f. Dengan pemahaman dalam penggunaan perintah-perintah surface

modeling, lakukan pemodelan permukaan.

g.

Lofted Surface digunakan untuk membuat permukaan dari dua profil kurva atau lebih.

Boundary Surface digunakan untuk membuat surface diantara profil ke dua arah.

FilledSurface digunakan untuk mengisi bagian surface yang kosong dengan batas yang telah terdefinisi dari sketch, edges, ataupun

curves.

Ruled Surface digunakan untuk menambah surface dengan sudut tertentu dari surface dasarnya.

Offset Surface digunakan untuk menambah surface yang sama

pada jarak tertentu dari sebuah surface yang sudah ada.

Delete Face digunakan untuk menghapus atau menghilangkan

bagian tertentu dari sebuah surface yang sudah ada.

Extend Surface digunakan untuk menambah panjang dimensi

surface yang sudah ada.

TrimSurface digunakan untuk menghilangkan bagian surface yang dibatasi oleh surface atau objek lain.

Split Line digunakan untuk memecah surface yang sudah ada menjadi beberapa bagian.

Project Curve digunakan untuk membuat sketch curve yang

diperoleh dari dua buah curve yang berbeda orientasinya.

Knit Surface digunakan untuk menggabungkan dua non

-intersectingsurface.

TAHAP A TAHAP B

TAHAP C TAHAP D

Tahap A:

Tahap pertama dalam pemodelan surface yaitu membentuk bagian produk yang akan kita buat atau modelkan, bagian ini penting yaitu sebagai refference untuk bagian produk yang lain.

Sebagai contoh, garis dari 3D Sketch yang terbentuk pada bagian atas body, akan digunakan pada pembuatan bagiaan kaca depan mobil.

Tahap B:

Dimana fungsi-fungsi pembentuk permukaan yang kompleks sudah diunakan yaitu

seperti Boundary Surface, filedl surface, yaitu pada pembentukan surface di antara

bentukan permukaan yang lain.

Tahap C:

Melakukan penggabungan dua non-intersecting surface menggunakan perintah knit

surface.

Tahap D:

Melakukan tahap finishing yaitu melakukan penyempurnaan fitur model. Pada kali ini

karena model dibentuk setengah (half) maka dilakukan penyempurnaan dengan di

mirror.

6. KESIMPULAN

Dalam praktikum Surface Modeling, kurva adalah dasar untuk surface modeling.

ukuran pasti, karena penggunaan surface modeling ini berkaitan dengan tampilan estetika sebuah produk atau komponen.

PRAKTIKUM II

1. TUJUAN

Tujuan dari pelaksanaan praktikum Computer Aided Manufacturing adalah untuk dapat

mengoperasikan software CAM dengan modul yang tersedia.

2. LANDASAN TEORI

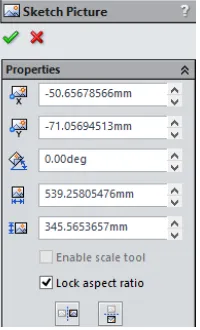

Industri pada masa kini tidak dapat bertahan dengan persaingan global, kecuali

mereka dapat memperkenalkan produk baru dengan kualitas yang lebih baik (quality,

Q), dengan harga yang lebih murah (lower cost, C), dan dengan waktu tempuh yang

singkat (delivery, D). Dengan demikian, mereka harus sudah mencoba menggunakan

kapasitas memori yang besar dari komputer, kecepatan proses yang cepat, dan kemampuan grafis interaktif yang mudah digunakan untuk mengotomasikan dan menggabungkannya untuk memperbaiki ketidakpraktisan dan terpisahnya tugas

engineering dan tugas produksi. Computer-Aided Design (CAD) dan Computer-Aided

Manufacturing (CAM) adalah teknologi yang digunakan untuk beberapa tujuan tersebut dalam sebuah siklus produksi.

Computer-Aided Design (CAD) adalah sebuah teknologi yang berhubungan dengan penggunaan sistem komputer untuk membimbing dalam sebuah penciptaan, proses modifikasi, analisis, dan optimasi dalam desain [Groover dan Zimmers 1984].

Sedangkan Computer-Aided Manufacturing (CAM) adalah sebuah teknologi yang

berhubungan dengan penggunaan sistem komputer untuk merencanakan, mengatur dan mengontrol operasi manufaktur yang dilakukan secara langsung maupun tidak langsung dengan tempat produksinya.

Tanda “/” di dalam CAD/CAM menunjukkan dua kemampuan atau teknologi yang diintegrasikan. Sistem CAD/CAM terjadi apabila spesifikasi disain secara langsung ditransfer/diterjemahkan kedalam spesifikasi manufaktur, jadi CAD/CAM merupakan penggabungan disain rekayasa dan instruksi manufaktur. Untuk orang awam CAD/CAM dianggap alat gambar elektronik saja yang dapat mempercepat proses menggambar, tetapi kenyataannya kemampuan CAD/CAM jauh melebihi anggapan tersebut dimana CAD/CAM mempunyai fungsi utama dalam disain, analisa, optimasi dan manufaktur.

CAD/CAM biasa melakukan analisa elemen hingga (finite element analysis), analisa

transfer panas (heat transfer analysis), analisa tekanan (stress analysis), simulasi

dinamis dari mekanik (dynamic simulation ofmechanisms), analisa cairan dinamis (fluid

dynamic analysis) dan lain-lain. Selain itu kemampuan CAD dalam mendisain Wireframe Modelling berkembang menjadi Surface Modelling, Solid Modelling dan terakhir

Parametric Modelling. Sedangkan kemampuan CAM dari mesin NC (Numerical Control)

menjadi CNC(Computer Numerical Control) dan terakhir DNC (Direct Numerical Control).

A. SEJARAH CAD/CAM

CAD merupakan wakil dari evolusi komputer grafik, yang diciptakan didalam industri penerbangan dan otomotif sebagai suatu cara untuk meningkatkan

perkembangan teknologi dan untuk mengurangi banyak pekerjaan yang membosankan

dari para disainer. Pada pertengahan tahun 1950 SAGE (Semi Automatic Ground

sangat mahal dan hanya perusahaan-perusahaan besar saja yang sanggup membeli. Tetapi pada tahun 1970 an sampai dengan saat sekarang dimana kemampuan komputer semakin canggih, dengan prosesor yang semakin cepat, memori makin besar, ukuran makin kecil dan kompak serta harga yang semakin murah memungkinkan perusahaan-perusahaan kecil untuk melakukan investasi teknologi CAD/CAM ini.

B. NUMERICAL CONTROL

Numerical Control proses manufaktur otomatis dimana mesin perkakas dikendalikan;

Dalam urutan perintah (ordered sequence)

Sepanjang lintasan tertentu (predetermined path)

Untuk dimensi yang diperlukan (require dimensions)

Pada tingkat dan kecepatan tertentu (specific feed and speed rate)

Dilaksanakan melalui sejumlah perintah alpha numeric (group of alphanumeric

instructions).

Sistem mesin perkakas NC terdiri dari :

Unit kendali mesin (Machine control unit/MCU)

Mesin Perkakas

Machine Control Unit terdiri dari:

Data processing unit (DPU),yang memproses pembacaan coded data dari tape atau

media lain dan meneruskan informasi (arah gerakan, feed, dan kontrol fungsi

tambahan) setiap axis ke CLU.

Control-loops unit (CLU), mengoperasikan mekanisme gerakan mesin, menerima

isyarat feed back tentang posisi aktual dan kecepatan gerak setiap axis dan menginformasikan kapan operasi pemesinan selesai dikerjakan.

C. G-CODE

Berikut merupakan daftar perintah G-Code.

Nomor urut (kode N); khusus untuk penomoran secara berurutan yang dapat juga

Preparatory word (kode G); digunakan sebagai alat komunikasi untuk persiapan

masuk ke MCU. Sesuai dengan EIA standar RS- 273

Koordinat (X, Y dan Z); memberikan posisi koordinat tool. Perpindahan sejauh 0.6in

dengan arah positif pada sistem NC dengan BLU=0.001in. Dan jumlah pergeseran 600, maka dalam NC part program akan ditulis X+600.

Laju pemakanan (kode F); untuk berhubungan dengan suapan (feed) pada operasi

pemesinan. Unit: inchi per minute (ipm)

Kecepatan spindle (kode S); dikhususkan kecepatan pemotongan pada proses

pemesinan. Unitnya revolusionperminute (rpm)

Pemilihan tool (kode T); dirancang untuk mesin yang berhubungan dengan tool

turret atau automatictool changer.

Miscellaneous function (kode M); dirancang untuk partikular mode dari operasi

mesin perkakas NC. Misalnya aktifkan media pendingin (on/off). Sesuai dengan EIA standar RS-273.

Terdapat tiga bagian pemrograman pada NC, yaitu:

1. Program pembukaan yaitu bagian program yang berisi perintah atau kode-kode

program yang berhubungan data benda kerja, pemindahan titik referensi, metode pemrograman, satuan kecepatan, hingga perintah spindel berputar.

2. Program tubuh yaitu bagian program yang berisi perintah pembentukan benda

kerja.

3. Program penutup yaitu bagian program yang berisi perintah menghentikan

spindel, mengembalikan titik referensi, mengakhiri program.

3. PERALATAN DAN BAHAN PRAKTIKUM II

A. PERALATAN

Peralatan yang digunakan pada praktikum ini adalah sebagai berikut.

Personal Computer Software Solidworks

B. BAHAN

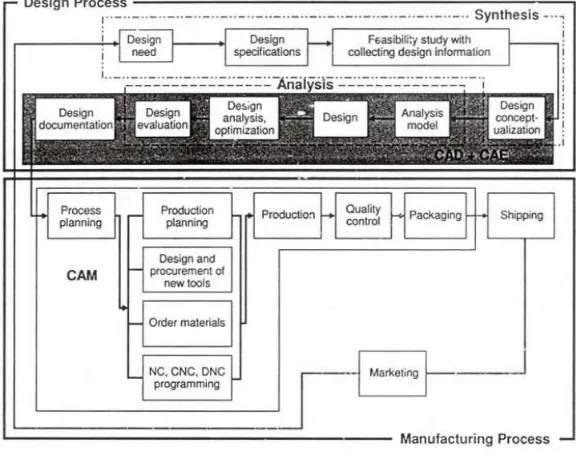

Bahan yang digunakan pada praktikum ini seharusnya adalah Solid Modeling Mobil

BMW M3 2001, namun karena pada saat praktikum kedua ini SolidModeling tersebut

belum selesai, maka bahan yang digunakan adalah partexercise seperti pada gambar di

bawah ini.

4. PROSEDUR

Berikut merupakan tahapan pelaksanaan praktikum CAM.

1. Buka software Solidworks.

2. Aktifkan add-ins SolidCAM.

3. Berikut merupakan tampilan toolbar setelah add-ins SolidCAM diaktifkan.

4. Buka fileexercise.

Gambar 2.2 Part Exercise

5. Atur sistem koordinat untuk pengerjaan produk tersebut pada menu CoordSys Manager yang ada pada sidebar.

6. Atur raw material untuk pengerjaan produk pada menu stock yang terdapat

pada sidebar.

Gambar 2.4 Toolbar SolidCAM Part

Gambar 2.5 3 Toolbar SolidCAM Operations

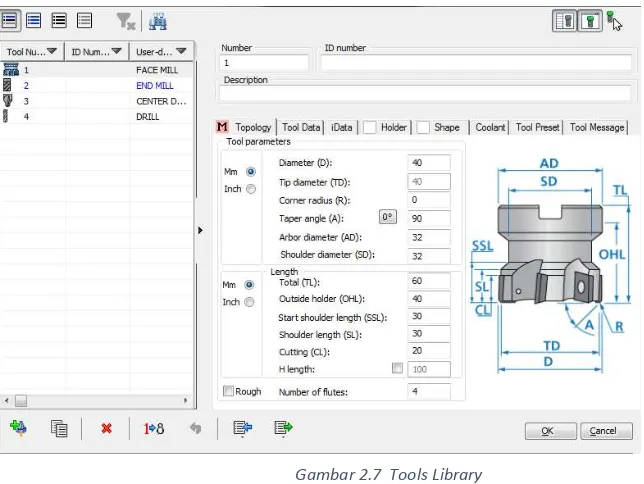

7. Buat toollibrary, dengan mendefinisikan jenis tool dan ukuran tool yang sesuai dengan proses pengerjaan produk.

8. Definisikan pengerjaan produk, dengan perintah 2.5D yang ada pada toolbar

SolidCAM operations. Dalam praktikum ini, penulis mendefinisikan proses face

milling, contour, pembuatan kolam, dan drilling. Atur properties setiap proses.

9. Simulasikan proses. Terdapat beberapa tampilan simulasi, dan berikut salah satu

simulasi yang memperlihatkan toolpath dari pengerjaan produk.

10.Export CL Data tersebut menjadi G-Code dengan perintah G-Code yang ada pada

toolbar SolidCAM operations, sehingga akan didapatkan file yang terbuka oleh

notepad.

Gambar 2.7 Tools Library

5. HASIL PRAKTIKUM II

Hasil praktikum yang diperoleh berupa G-Code, dan berikut merupakan ringkasannya. N1 G90 G17 G40 G80 G00

N110 M06 T1 () N112 (FM-facemill)

N114 G00 G55 G90 X-24.

Y75.9998 S1000 M03 N116 G43 H1 Z50. N118 Z10.

N120 Z4.

N122 G01 Z0. F33. N124 X174. F100. N126 Y51.9999 F200. N128 X-24. F100. N130 Y28.0001 F200. N132 X174. F100.

operasi manufaktur yang dilakukan secara langsung maupun tidak langsung dengan tempat produksinya.

Output dari CAM merupakan perintah alpha numeric yang akan digunakan untuk

pemrograman pada Computer Numerical Control, yang mempunyai tujuan untuk

PRAKTIKUM III

1. TUJUAN

Tujuan dari pelaksanaan praktikum Rapid Prototyping adalah untuk dapat mengetahui

dan memahami tahapan-tahapan yang dilakukan dalam membuat produk dengan Rapid

Prototyping.

2. LANDASAN TEORI

RAPID PROTOTYPING

Prototyping adalah proses pembuatan model konsep sebagai produk awal dari

rancangan yang akan diproduksi untuk memverifikasi rancangan (design),

ukuran/proporsi dan fungsi produk, pengoperasian/ergonomi, pengujian, media

komunikasi/ marketing, dan keperluan lainnya.

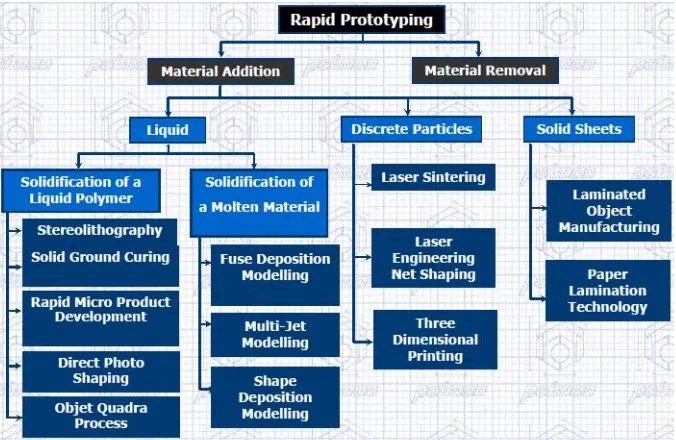

Rapid prototyping (RP) merupakan teknologi manufaktur dengan teknik proses

penambahan (additive/subtractive) layer untuk memproduksi model fisik.

Dalam waktu singkat

Langsung dari data/model CAD 3D

Untuk berbagai kompleksitas

Tanpa alat bantu (tools)

Dalam berbagai jenis material (plastik, keramik, kayu, bahan lembaran, metal, dll.)

Rapid prototyping merupkan cara lain dimana model geometri dari sebuah part digunajan dalam manufaktur. Berbagai macam proses RP dapat digunakan, namun semuanya menghasilkan prototype dengan teknik penambahan material komposit

lapisan per lapisan. Keuntungan utama dari proses RP yaitu membangun prototype

dalam satu langkah, secara langsung dari model geometri kedalam proses manufkatur. Sehingga tidak memerlukan perencanaan proses, peralatan yang spesifik untuk

mengendalikan material, transportasi antara machining stations, dan lain – lain. Namun,

Proses pembuatan produk dengan cara RP dimuai dengan pembuatan model

geometri dengan menggunakan software CAD. Kemudian setelah model selesai dibuat

file CAD tersebut dirubah kedalam format .stl, Selanjutnya dilakukan penentuan model

orientation yaitu penentuan layout bagaimana produk tersebut akan dibangun. Dari

layout yang telah ditentukan maka selanjutnya yaitu tahap penentuan support, hal ini

dikarenakan prinsip pembuatan produk dengan proses RP dilakukan dengan membangun lapisan per lapisan. Sehingga memungkinkan material jatuh ketika pada proses pembuatan lapisan tertentu jika pada lapisan sebelumnya tidak ada material

yang dapat menopang material. Apabila penentuan support telah dilakukan maka

selanjutnya yaitu tahap pembuatan produk pada mesin RP. Setelah produk selesai

dibangun maka tahap selanjutnya yaitu pembuangan material support dari produk

kemudian pembersihan permukaan dan proses pembuatan produk dengan RP pun selesai.

Berdasarkan pengelompokan bahan, proses Rapid dibedakan menjadi dua garis besar :

a) Stereolithography (SLA)

Pada akhir tahun 1970an dan awal 1980an, A Herbert dari perusahaan 3M di

Minneapolis, H. Kodame dari Institusi Penelitian Prefecture Nagoya di Jepang, dan

C. Hull dari UVP (Ultra Violet Products, Inc) di Clifornia bekerja secara independen

pada konsep RP berdasarkan permukaan photopolymer dan membangun benda tiga dimensi dengan lapisan berturut-turut. Baik Herbert dan Kodama menghentikan pekerjaan mereka sebelum mengembangkan produk komersial karena kurangnya dukungan keuangan. Memperoleh dukungan terus menerus dari UVP, Hull mengembangkan sebuah sistem yang secara otomatis dapat membangun bagian-bagian rinci. Hull menciptakan stereo lithography, mendirikan sistem 3D, Inc, dan

mulai memproduksi Stereo Lithography Apparatus (SLA).

Prinsip dari RP tipe ini yaitu dengan mengarahkan sinar laser langsung pada

permukaan cairan resin berupa sinar (photocurable liquid plastic). Cairan yang

mengenai sinar laser tersebut selanjutnya akan mengeras membentuk bagian dari

prototype yang dibuat. Selanjutnya papan atau base yang menjadi dudukan produk (platform) akan bergerak turun dan sinar laser kembali diarakan pada cairan resin

unutk membentuk produk pada layer selanjunya. Hal tersebut berulang hingga akhirnya produk selesai dibuat dengan membentuk setiap layer dari produk.

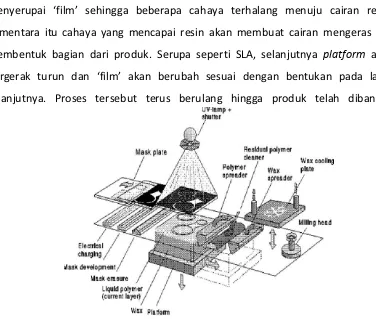

b) Solid Ground Curing (SGC)

Prinsip dari RP jenis SGC yaitu dengan memberikan cahaya pada cairan resin bukan dengan sinar laser. Di bagian atas dari cairan akan terdapat sebuah lembaran

menyerupai ‘film’ sehingga beberapa cahaya terhalang menuju cairan resin.

Sementara itu cahaya yang mencapai resin akan membuat cairan mengeras dan

membentuk bagian dari produk. Serupa seperti SLA, selanjutnya platform akan

bergerak turun dan ‘film’ akan berubah sesuai dengan bentukan pada layer

selanjutnya. Proses tersebut terus berulang hingga produk telah dibangun

sepenuhnya.

c) Selective Laser Sintering (SLS)

Gambar 3.3 6 Stereolithography

Pada dasarnya prinsip kerja dari RP jenis SLS ini hampir sama dengan SLA. Dimana pada jenis ini juga menggunakan sinar laser pada proses pembuatan produknya. Yang membedakan SLS dengan SLA yaitu pada media pembentuk produknya. Jika pada SLA digunakan media berupa cairan resin yang kemudian

mengeras ketika diberikan sinar laser, pada SLS medianya berupa serbuk/power

yang kemudian mengeras setelah terkena sinar laser. (berbasis pada proses sintering dengan menyinari sinar laser pada permukaan bahan serbuk metal atau non-metal)

Aplikasi

Model fungsi dan prototipe

Produk Pengecoran

Produk dan tool.

Keuntungan

Banyak jenis bahan dapat digunakan

Tanpa proses pengeringan, kecuali bahan keramik

Proses relatif sangat cepat

Tanpa struktur pendukung model

Proses irisan dapat paralel dengan proses pembentukan model

d) Fused Deposition Modeling (FDM)

Prinsip kerja dari metoda RP untuk jenis Fused Deposition Modelling (FDM)

ini yaitu dengan mengendalikan gerakan “extruder head” yang berisikan bahan

plastik dalam bentuk senar (“string by string”). Material berupa kawat akan

dipanaskan dan melalui sebuah nozzle yang akan bergerak seperti gerakan mengarsir. Pada saat itu maka nozzle akan mengeluarkan material dan membangun produk dari sebuah lapisan ke lapisan berikutnya.

Aplikasi

Pemodelan Konsep Rancangan

Penyesuaian bentuk dan fungsi model untuk diproduksi

Investmentcasting dan cetakan injeksi plastik

Keuntungan

Relatif cepat, murah & mudah pengoperasiannya

Aman

Tanpa bahan yang ter buang dan pembersihan

Penggantian bahan cepat

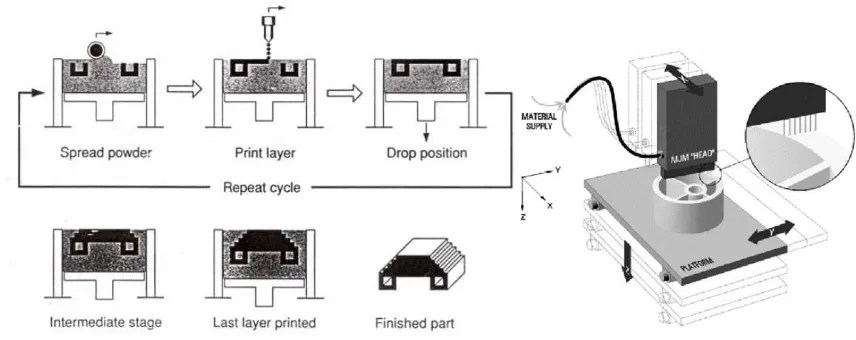

e) 3D Printing

Prinsip dari RP dari jenis 3D Printing ini yaitu dengan menggunakan teknologi pencetakan model 3D seperti inkjet printer.

Aplikasi

Investment casting

Keuntungan

Perangkat membutuhkan ruang kecil (desk-top)

Tanpa bahan-bahan berbahaya

Akurasi tinggi (toleransi & permukaan)

Lapisan irisan yang halus

f) Laminated Object Manufacturing (LOM)

Laminated Object Manufakturing (LOM) merupakan salah satu jenis RP dengan metoda pembentukan model melalui penyatuan kertas-kertas yang dilapisi bahan yang mengandung lem, plastik, & bahan lain yang mampu rekat.

Material berupa lembaran akan bergerak kemudian sinar laser akan memotong material sesuai bentukan dari produk pada lapisan tertentu. Kemudian material tersebut akan menempel dengan menggunakan perekat dengan lapisan lainnya dan akhirnya membangun produk secara utuh.

3. PERALATAN DAN BAHAN PRAKTIKUM III

A. PERALATAN

Peralatan yang digunakan pada praktikum ini adalah sebagai berikut.

Personal Computer Software Solidworks

Software Insight

Mesin Rapid Prototyping Stratasys (Teknologi Fused Deposition Modeling)

B. BAHAN

Bahan yang digunakan pada praktikum ini adalah sebagai berikut.

Solid Modeling Mobil BMW M3 2001

Material ABS pada mesin

4. PROSEDUR PELAKSANAAN PRAKTIKUM III

Berikut merupakan tahapan pelaksanaan praktikum Rapid Prototyping.

1. Buka Solid Modeling Mobil BMW M3 2001 yang telah dibuat dengan software

Solidworks.

2. Ubah format penyimpanan file menjadi format .stl dengan menggunakan perintah SaveAs.

3. Buka file yang telah diubah menjadi format .stl dengan menggunakan software

Insight.

4. Tentukan posisi dan ukuran yang disesuaikan dengan tuntutan.

5. Lakukan beberapa penentuan orientasi yang berbeda dari produk, untuk

mengetahui pilihan orientasi yang mana, yang paling menghasilkan permukaan yang baik, namun waktu prosesnya tidak terlalu lama serta volume material yang tidak terlalu banyak.

Untuk mengatur agar volume produk tidak terlalu banyak, diatur menjadi sparse double.

6. Setelah ditentukan, kirim data .stl ke mesin untuk diproses pada mesin.

7. Tunggu proses pencetakan produk selesai.

8. Setelah proses pencetakan selesai, tunggu hingga produk dingin, dan langkah

selanjutnya adalah menghilangkan material support dengan menggunakan alat

penghilang support.

Gambar 3.10 Produk dengan Support

9. Masukan produk ke dalam kotak yang berisi cairan pelarut material support, lalu

diamkan beberapa lama sampai material support menghilang.

5. HASIL PRAKTIKUM III

Berikut merupakan data perbandingan untuk kebutuhan pemilihan posisi yang paling

optimal pada software Insight.

Tabel 1 Orientasi Default

Posisi dengan orientasi default

Normal

Est. build time : 2 hr 1 min Model material : 8.135 in³ Support material : 0.100 in³

Tabel 2 Orientasi Vertikal

Posisi dengan Orientasi Vertikal

Normal

Est. build time: 7 hr 9 min Model material: 8.874 in³

Support material: 1.872 in³

Tabel 3 Orientasi Horizontal

Posisi dengan Orientasi Horizontal

Normal

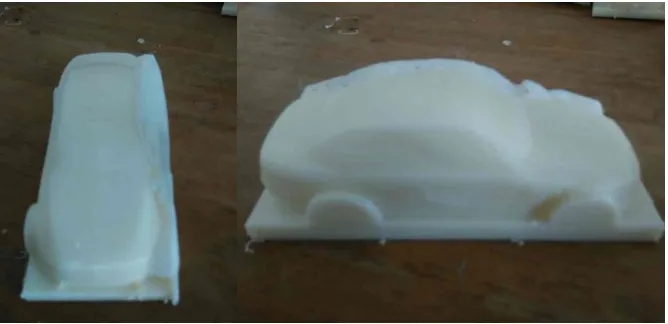

Berikut merupakan produk hasil praktikum Rapid Prototyping.

Tabel 4 Produk

Model Produk

6. PEMBAHASAN PRAKTIKUM III

Dari beberapa pilihan peletakan orientasi produk, orientasi standar mempunyai waktu penyelesaian produk yang sangat singkat, tanpa material support, namun hasil permukaan yang dihasilkan sangat tidak baik. Orientasi vertikal menghasilkan permukaan yang sangat baik, namun waktu penyelesaian yang sangat lama. Dan orientasi horizontal mempunyai waktu penyelesaian yang tidak terlalu lama dan hasil

permukaan yang didapat pun lebih baik dari orientasi standar, sehingga dipilih peletakan posisis produk dengan orientasi horizontal.

7. KESIMPULAN PRAKTIKUM III

Ada beberapa hal yang harus diperhatikan dalam pelaksanaan praktikum Rapid

Prototyping, yaitu sebagai berikut:

1. Ketelitian mesin

Ketelitian mesin yang tersedia adalah 0.254mm. Sehingga harus diperhatikan agar tidak terdapat bagian yang kurang dari ketebalan material yang mampu dikeluarkan oleh mesin tersebut yaitu sebesar ketelitiannya (0.254mm). Namun hal tersebut bisa dimungkinkan dengan perubahan orientasi produk dalam proses pencetakannya.

2. Orientasi

Orientasi pencetakan produk sangat penting dalam proses Rapid Prototyping.

Orientasi akan berpengaruh terhadap permukaan produk, lama waktu pencetakan produk, dan jumlah volume material yang digunakan (material

support)

3. Praktikum ini juga dapat menyimpulkan bahwa teknologi Rapid Prototyping

PRAKTIKUM IV

1. TUJUAN

Tujuan dari pelaksanaan praktikum Reverse Engineering iniadalah sebagai berikut.

Dapat mengambil data geometri dengan mesin 3D Scan ATOS I.

Dapat membandingkan data 3D Scan dengan data CAD 3D menggunakan

software geomagic quality.

Dapat membuat/mengedit data 3D Scan menjadi data CAD 3D menggunakan

software geomagic studio.

Dapat membandingkan data CAD 3D hasil Reverse Engineering dengan data

model CAD Design.

2. LANDASAN TEORI

REVERSE ENGINEERING

Dalam kompetisi global saat ini, perusahaan produk terus – menerus mencari

cara baru untuk mempersingkat waktu memimpin untuk pengembangan produk baru yang memenuhi semua harapan pelanggan. Secara umum, produk perusahaan telah

berinvestasi di CADCAM, rapid prototyping, dan berbagai teknologi baru yang

memberikan keuntungan bisnis. Reverse engineering (RE) sekarang dianggap salah satu

teknologi yang memberikan manfaat bisnis dalam memperpendek pengembangan siklus produk.

Engineering (Rekayasa) adalah proses perancangan, manufaktur, perakitan, dan

memelihara produk dan sistem. Ada dua jenis rekayasa, forward engineering dan

reverse engineering.

a) Forward Engineering

Forward engineering adalah proses tradisional dari perpindahan abstarksi tingkat tinggi dan desain logis untuk pelaksanaan fisik dari suatu sistem. Dalam beberapa

situasi, mungkin ada bagian fisik /produk tanpa rincian teknis, seperti gambar bill of

materials, atau tanpa data rekayasa.

b) Reverse Engineering

Proses duplikasi bagian yang sudah ada, subassembly, atau produk, tanpa gambar,

dokumentasi, atau model komputer dikenal sebagai reverse engineering. Reverse

engineering juga didefinisikan sebagai proses mendapatkan model CAD geometris dari 3-D poin yang diperoleh dengan memindai / digitalisasi bagian atau produk yang sudah ada. Proses digital yaitu proses menangkap entitas fisik dari komponen.

Reverse Engineering digunakan karena beberapa faktor dibawah ini :

Untuk menganalisa fitur yang baik dan buruk produk pesaing.

Untuk mencari solusi baru untuk meningkatkan kinerja produk dan fitur.

Untuk mendapatkan metode kompetitif pembandingan

Untuk memahami produk-produk pesaing dan mengembangkan produk yang

lebih baik.

Model CAD asli tidak cukup untuk mendukung modifikasi atau metode produksi

saat ini.

Untuk memperbarui bahan usang atau proses manufaktur kuno dengan lebih

saat ini, teknologi yang lebih murah.

Secara umum, proses Reverse Engineering terdiri dari beberapa tahap utama yaitu :

a) Tahap Scanning

Tahap ini terdiri dari oemilihan strategi scanning-pemilihan teknik yang

benar, mempersiapkan bagian yang akan discanning, dan melakukan proses

scanning yang sebenarnya untuk menangkap informasi yang menggambarkan semua fitur geometris dari part seperti langkah, slot, pocket, dan lubang.

Tiga-dimensi scanner yang digunakan untuk memindai geometri part, menghasilkan

awan poin, yang mendefinisikan permukaan geometri.

Terdapat dua dua type dari scanner yaitu contact dan noncontact.

Contact Scanner

Perangkat ini menggunakan penyelidikan kontak yang secara otomatis mengikuti kontur permukaan fisik. Di pasar saat ini, perangkat pemindaian pada tipe ini didasarkan pada CMM teknologi, dengan batas toleransi 0,01-0,02

mm. Namun, tergantung pada ukuran part dipindai, metode ini pada prosesnya

bisa lambat karena setiap titik yang dihasilkan secara berurutan di ujung penyelidikan. Tekanan membatasi penggunaan perangkat kontak ini karena material dengan bahan yang lembut maupun lunak seperti karet tidak dapat

dengan mudah untuk di scan dan hasilnya pun sulit akurat.

Non-Contact Scanner

Berbagai teknologi pemindaian noncontact tersedia di pasar untuk meperoleh

data tanpa kontak fisik dengan part yang dipindai. Perangkat noncontact

menggunakan laser, optik, dan charge-coupled device (CCD) sensor untuk

menangkap point data. Meskipun perangkat ini menangkap data dalam waktu

yang relatif singkat, ada sejumlah isu yang berkaitan dengan teknologi ini pemindaian ini, antara lain :

− Beberapa sistem noncontact memiliki masalah menghasilkan data yang menggambarkan permukaan yang sejajar dengan sumbu laser.

− Perangkat noncontact menggunakan cahaya dalam proses pengambilan

data. Hal ini menciptakan masalah ketika cahaya diberikan pada permukaan mengkilap, dan karenanya sebagian permukaan harus siap dengan pemberian lapisan serbuk halus sebelum pemindaian.

b) Tahap-Point Processing

Tahap ini melibatkan mengimpor data point cloud hasil pemindaian,

mengurangi cacat dari data yang dikumpulkan, dan mengurangi jumlah point. Fase

ini juga memungkinkan kita untuk menggabungkan multiple scan data. Yang mana

terkadang kita perlu untuk mengambil scan beberapa bagian yang memastikan

bahwa semua fitur yang diperlukan telah dipindai. Perencanaan pada multiple scan

memiliki dampak langsung terhadap fase pengolahan titik. Datum yang baik pada

perencanaan multiple scanning akan mengurangi usaha yang dibutuhkan dalam

tahap pengolahan dan juga menghindari pengenalan kesalahan dari penggabungan scan data. Berbagai perangkat lunak tersedia untuk melakukan tahap pengolahan poin.

Output dari tahap pengolahan titik adalah, bersih, bergabung, data point

cloud yang telah diatur dalam format yang paling nyaman.

c) Tahap Application Geometric Model Development

Dengan cara yang sama bahwa perkembangan di rapid prototyping

membantu untuk mempersingkat waktu yang dibutuhkan untuk menghasilkan representasi fisik dari model CAD, teknologi RE saat ini membantu mengurangi waktu untuk membuat model elektronik CAD dari representasi fisik yang ada. Kebutuhan untuk menghasilkan informasi CAD dari komponen fisik akan timbul sering sepanjang setiap proses pengenalan produk.

diperlukan untuk menghasilkan permukaan yang akurat mewakili informasi tiga

dimensi yang dijelaskan dalam data point cloud.

Aplikasi dari RE untuk menghasilkan data CAD adalah sama pentingnya dengan teknologi yang mendukungnya. Keputusan seorang manajer untuk menggunakan teknologi RE harus didasarkan pada kebutuhan bisnis yang spesifik.

Tahap ini sangat tergantung pada tujuan nyata untuk reverse engineering.

Output dari tahap ini adalah model geometris dalam salah satu format seperti IGES, VDA, STL, DXF, OBJ, VRML, ISO G Code, dll.

Jenis – Jenis Teknologi Reverse Engineering

Diagram di bawah ini merupakan beberapa jenis teknologi dari reverse

engineering berdasarkan metoda pengambilan datanya :

Perangkat Reverse Engineering

3D SCANNING

Terdapat bebagai perangkat berbeda yang disebut 3D scanner. Beberapa perangkat pengukuran menggunakan media laser, cahaya atau x-ray yang mampu mengidentifikasi objek berupa titik – titik dan mesh polygon disebut sebagai 3D scanner. Perangkat tersebut sering kali kita kenal dengan sebutan 3D digitizer, laser scanner, white light scanner, LIDAR, dan lain – lain

3D LASER SCANNING

Secara umum, 3D laser scanning dapat dikategorikan ke dalam tiga kelompok yaitu :

laser triangulation,

time of flight, dan

phase shift

Ketiga kategori tersebut dapat digunakan secara terpisah maupun dikombinasikan

untuk menghasilkan system pemindai yang lebih fleksibel.

3. PERALATAN DAN BAHAN

A. PERALATAN

Peralatan yang digunakan pada praktikum ini adalah sebagai berikut.

Personal Computer

Mesin 3D Scanning

Software Atos

Powder (developer)

Sticker untuk marker

Papan kalibrasi

CottonBud

Software Geomagic Studio dan Geomagic Qualify

B. BAHAN

Bahan yang digunakan pada praktikum ini adalah sebagai berikut.

Produk Prototype Mobil BMW M3 2001 (hasil RapidPrototyping)

4. PROSEDUR PELAKSANAAN

1. Kalibrasi mesin scanning (agar fokus) dengan cara mensejajarkan tampilan tanda positif yang ada pada papan kalibrasi dengan yang ada pada layar komputer. Kalibrasi tersebut harus menghasilkan penyimpangan posisi sebesar ±0,3 mm.

2. Atur tinggi ruang kerja mesin scanning yang disesuaikan dengan produk (sebesar

10 cm yang diatur 5 cm ke atas dan 5 cm ke bawah).

Gambar 15 Mesin Scanning

3. Atur koordinat datum dengan menggunakan sticker marker. Penambahan

marker dapat dilakukan di meja ataupun di produknya.

4. Tambahkan bedak/powder/developer pada produk, agar pantulan cahaya dari

benda saat difoto menampilkan hasil yang baik. Pemberian powder harus merata

dan sesedikit mungkin (agar tebal dari powder tidak menambah tebal dari

produk).

Gambar 16 Pengaturan Posisi Kerja

5. Bersihkan powder yang menutupi sticker marker dengan menggunakan cotton

bud. Usahakan pembersihan tidak menyentuh produk dan tidak melepas marker.

6. Tunggu hingga kering.

7. Susun produk di atas meja yang telah tersedia untuk proses scanning. Proses

scanning dilakukan untuk beberapa produk, agar dapat mengurangi waktu

scanning.

8. Lakukan scanning dari berbagai sisi (untuk memperoleh hasil scanning dari sisi

lain, pastikan marker sebagai datum yang telah di scanning sebelumnya, terlihat

pada saat scanning tahap kedua minimal sebanyak tiga buah).

9. Scanning dilakukan sampai seluruh bagian dari produk terdefinisikan.

10.Lakukan polygonization (penggabungan seluruh foto hasil scanning menjadi

satu).

11.Exportfile menjadi format stl.

Berikut merupakan tahapan pelaksanaan Scan to CAD Compare pada praktikum Reverse

Engineering.

1. Buka data hasil scanning yang berupa file stl dengan menggunakan software

geomagic.

2. Hapus atau hilangkan hasil scanning dari produk yang lain (karena proses

scanning dilakukan bersamaan), hal tersebut bisa dilakukan dengan memilih

produk yang kita inginkan lalu dapat dilakukan pemilihan inverse yang akan

membuat terpilihnya seluruh produk yang akan dihapus. Lalu tekan tombol

delete. Berikut merupakan gambar hasli scanning yang akan dianalisis dan

diubah menjadi surfacemodeling.

3. Tutup permukaan-permukaan hasil scan yang masih kurang sempurna

(berlubang), dengan menggunakan perintah fillsingle pada toolbarPolygons.

4. Setelah seluruh permukaan yang berlubang di-fill, lakukan analisis pada software

Geomagic Qualify.

Gambar 4.10 Hasil Scan

Gambar4.11 Fill Single

5. Buka file hasil scanning yang telah diperbaiki dari proses sebelumnya dengan menggunakan software Geomagic Qualify.

6. Input data modelingPrototype BMW M3 2001 yang berformat .stl pada software

tersebut, sehingga terdapat dua data pada Model Manager.

7. Atur hasil scan sebagai data Test, dan model sebagai data References, dengan

klik kanan pada setiap data di ModelManager.

8. Atur letak kedua data tersebut menjadi dalam posisi yang sama, dengan

menggunakan perintah BestFitAlignment.

9. Lakukan analysis dengan perintah 3D Compare dengan pengaturan Color

Segment 25, Max Critical 0,2 mm dan Max. Nominal 0,02 (pengaturan dapat disesuaikan dengan hasil yang diinginkan dari analisis).

10.Untuk mencetak hasil analisis, dapat digunakan perintah CreateReport.

Berikut merupakan tahapan yang dilakukan untuk mengedit data hasil scan menjadi

data CAD 3D.

Gambar di atas merupakan toolbarPolygon yang dapat digunakan untuk mengedit data

hasil scan. Adapun beberapa perintah yang penulis gunakan adalah perintah yang

berfungsi untuk menghaluskan dan memperbaiki permukaan hasil scan, yaitu Relax dan

RemoveSpikes.

Gambar 4.16 Hasli Analysis

Gambar 4.1719 Create Report

Setelah itu, ubah data hasil scan menjadi surface yang sebelumnya merupakan point cloud dengan menggunakan perintah-perintah pada toolbarParametricSurface.

Setelah itu penulis dapat mengkonversi data menjadi surface dan mengexport data

menjadi format yang dapat dibuka dengan software Solidworks dengan perintah

AutoSurface.

5. HASIL PRAKTIKUM IV

Berikut merupakan beberapa gambar hasil praktikum.

6. KESIMPULAN

Ada beberapa kesimpulan yang didapat dalam praktikum Reverse Engineering, yaitu

sebagai berikut.

Perangkat 3D Scanning merupakan salah satu perangkat penunjang dari

teknologi Reverse Engineering. Reverse Engineering secara sederhana merupakan teknologi yang dilakukan untuk memperoleh data geometri dan model 3D dari benda atau produk yang sudah ada, untuk dimodifikasi, atau dibuat ulang. Dengan 3D scanning pada reverse engineering, data geometri yang diperoleh berupa kumpulan titik atau point cloud.

Secara garis besar, dalam melaksanakan Reverse Engineering terdiri dari dua

tahapan yaitu tahap Scanning dan tahapan dengan menggunakan software geomagic.

Gambar 4.20 Data Point Cloud Hasil Edit

Gambar 4.1921 Perintah AutoSurface

Dengan teknologi Reverse Engineering, maka dapat dilakukan modifikasi dari

produk yang sudah ada dan dapat mengembangkannya dengan meminimalkan kekurangan dari produk sebelumnya.

DAFTAR PUSTAKA

Lee, K. (1999). Principles of CAD/CAM/CAE Systems. United States of America: Addison

Wesley Longman, Inc.

Tien-Chien Chang, R. A.-P. (2006). Computer-Aided Manufacturing 3rd Edition. New