i

MANAJEMEN PEMELIHARAAN

PERALATAN

COAL HANDLING SYSTEM

PT PLN (Persero)

Jl. Trunojoyo Blok M-1/135, Kebayoran Baru

Jakarta Selatan 12160

STANDAR

PT PLN (PERSERO)

SPLN K5.010: 2020

Lampiran Peraturan Direksi

MANAJEMEN PEMELIHARAAN

PERALATAN

COAL HANDLING SYSTEM

PT PLN (Persero)

Jl. Trunojoyo Blok M-1/135, Kebayoran Baru

Jakarta Selatan 12160

STANDAR

PT PLN (PERSERO)

SPLN K5.010: 2020

Lampiran Peraturan Direksi

MANAJEMEN PEMELIHARAAN PERALATAN

COAL HANDLING SYSTEM

Disusun oleh:

Kelompok Bidang Standardisasi Pembangkit

dengan Keputusan General Manager

PT PLN (Persero) Puslitbang Ketenagalistrikan

No. 0008.K/GM/2019

Kelompok Kerja Standardisasi Har Coal Handling System

dengan Keputusan General Manager

PT PLN (Persero) Puslitbang Ketenagalistrikan

No. 0013.K/GM/2019

Diterbitkan oleh :

PT PLN (Persero)

Jl. Trunojoyo Blok M- 1/135, Kebayoran Baru

Jakarta Selatan 12160

Susunan Kelompok Bidang Standardisasi Pembangkit

Keputusan General Manager PT PLN (Persero) PUSLITBANG Ketenagalistrikan

(Research Institute)

No. 0008.K/GM/2019

1. Sahrijal Purba : Sebagai Ketua merangkap Anggota 2. Harry Indrawan, S.T, M.Sc. : Sebagai Sekretaris merangkap Anggota 3. DR. Ir. Zainal Arifin, M.B.A. : Sebagai Anggota

4. Ir. Teguh Widjajanto, M.T. : Sebagai Anggota 5. Ir. I Putu Wirasangka, M.T. : Sebagai Anggota 6. Agus Wibawa, S.T., M.T. : Sebagai Anggota 7. Ir. M. Irwansyah Putra : Sebagai Anggota 8. Moch. Syofan Hadi, S.T. : Sebagai Anggota 9. Ir. Parlindungan Sihombing, M.Sc. : Sebagai Anggota 10. Ir. Wismanto Setyadi, M.T. : Sebagai Anggota 11. Ir. Eko Warsito : Sebagai Anggota

Susunan Kelompok Kerja Standardisasi

Pemeliharaan Coal Handling System

Keputusan General Manager PT PLN (Persero) PUSLITBANG Ketenagalistrikan

(Research Institute)

No. 0013.K/GM/2019

1. Achmad Syafrani, S.T. : Sebagai Ketua merangkap Anggota 2. Eko Supriyanto, S.T. : Sekertaris merangkap Anggota 3. Awaludin S., S.T. : Sebagai Anggota

4. Hariyanto, S.T. : Sebagai Anggota 5. Redno Fransisco, S.T. : Sebagai Anggota 6. Bangun Wijayanto, S.T. : Sebagai Anggota 7. Nandi Hidayat, S.T. : Sebagai Anggota 8. Abie Aprianata, A.md. : Sebagai Anggota 9. Rizki Chadafi, A.md : Sebagai Anggota 10. Andika Dwi Nugraha, S.T. : Sebagai Anggota 11. Vivi Fitriani, S.T. : Sebagai Anggota

i

Daftar Isi

Daftar Isi ... i

Daftar Gambar ... iii

Daftar Tabel ... iii

Prakata ... iv

1 Ruang Lingkup ... 1

2 Tujuan ... 1

3 Acuan Normatif ... 1

4 Istilah dan Definisi ... 2

4.1 Breakdown maintenance ... 2

4.2 Business Management System (BMS) ... 2

4.3 Corrective Maintenance (CM)... 2

4.4 Direct unloading ... 2

4.5 Emergency Maintenance (EM) ... 2

4.6 Flow rate ... 2

4.7 Kompetensi inti ... 2

4.8 Kompetensi pilihan ... 3

4.9 Kompetensi ... 3

4.10 Loading ... 3

4.11 Non tactical maintenance ... 3

4.12 Preventive Maintenance (PM) ... 3

4.13 Predictive Maintenance (PdM) ... 3

4.14 Proactive Maintenance (PaM) ... 3

4.15 RO, PO, DO, BA ... 4

4.16 Redundant ... 4

4.17 Reclaiming ... 4

4.18 Service Request (SR)... 4

4.19 Sistem Informasi Terpadu (SIT) ... 4

4.20 Sertifikasi kompetensi ... 4

4.21 Stacking ... 4

4.22 Service Level Agreement (SLA) ... 5

4.23 Security of supply ... 5

4.24 Tactical maintenance ... 5

4.25 Unloading ... 5

4.26 Work order (WO) ... 5

5 Peralatan Coal Handling System ... 5

5.1 Belt scale ... 6

5.2 Peralatan bongkar batubara (unloading equipment) ... 6

5.3 Unloading hopper ... 8

ii

5.5 Sampling equipment ... 9

5.6 Coal crusher ... 11

5.7 Stacking dan reclaiming ... 13

5.8 Magnetic separator ... 16

5.9 Dust control system ... 17

5.10 Conveyor belts, pulleys, idlers, dan rollers ... 20

5.11 Belt tripper device ... 22

5.12 Gearbox ... 23

5.13 Flexible shaft coupling ... 23

5.14 Peralatan pengaman ... 24

6 Kualifikasi personel ... 24

7 Manajemen pemeliharaan peralatan coal handling system ... 25

7.1. Tactical maintenance ... 26

7.2. Non tactical maintenance ... 32

7.3. Improvement ... 33

7.4. Management outage ... 38

8 Repair dan Replacement ... 41

9 Pemeliharaan jetty dan alat bantu navigasi ... 42

10 Keselamatan personel ... 42

Lampiran A Kompetensi inti dan pilihan personel pemeliharaan coal handling system .... 43

iii

Daftar Gambar

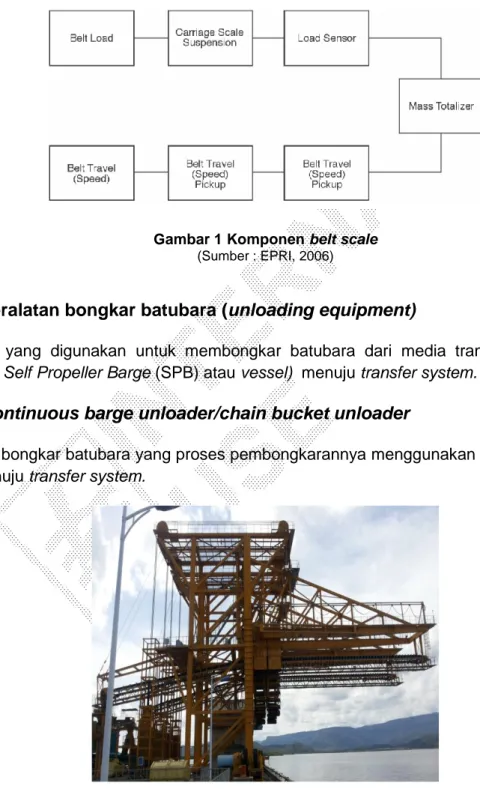

Gambar 1 Komponen belt scale ...6

Gambar 2 Continuous barge unloader ...6

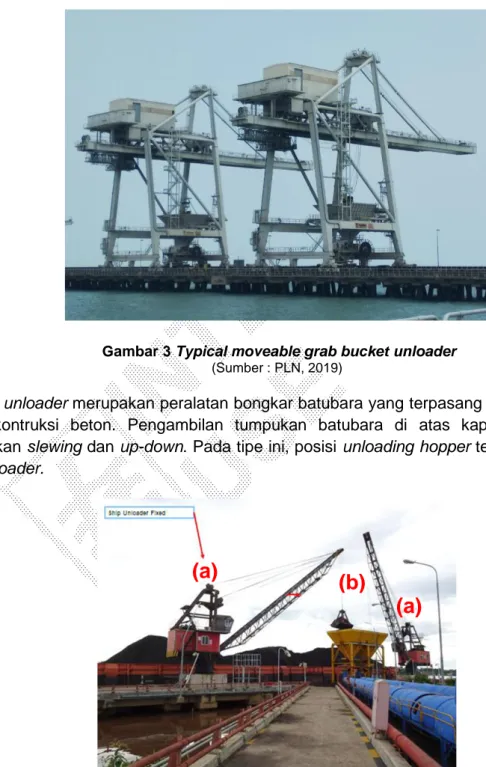

Gambar 3 Typical moveable grab bucket unloader ...7

Gambar 4 Typical fix grab unloader (a), unloading hopper (b) ...7

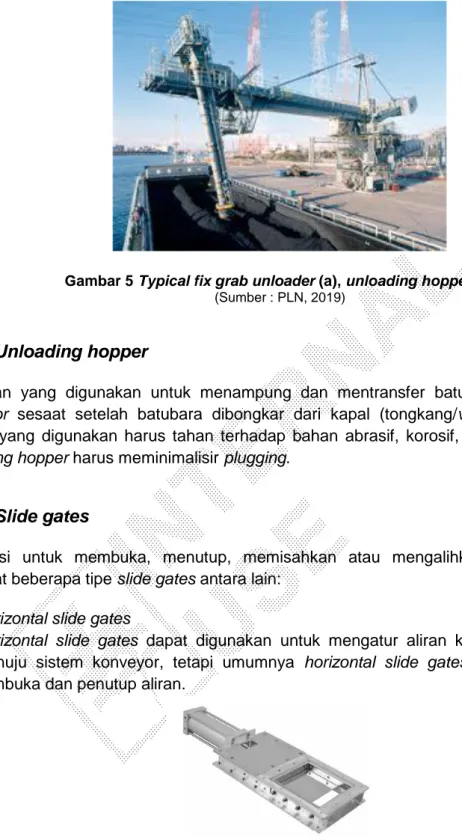

Gambar 5 Typical fix grab unloader (a), unloading hopper (b) ...8

Gambar 6 Horizontal slide gate ...8

Gambar 7 Aggregate gate ...9

Gambar 8 Diverter gate ...9

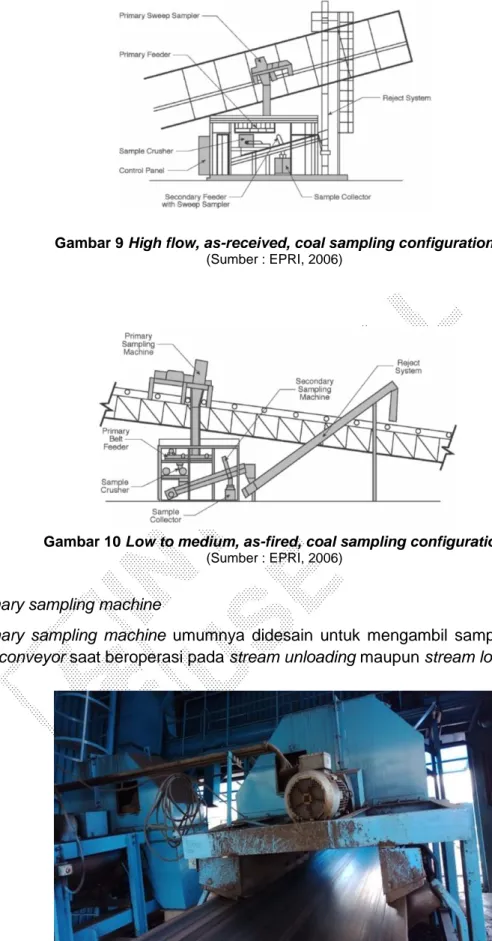

Gambar 9 High flow, as-received, coal sampling configuration ... 10

Gambar 10 Low to medium, as-fired, coal sampling configuration ... 10

Gambar 11 Primary sweep sampling machine ... 10

Gambar 12 Breaker ... 12

Gambar 13 Cage mill ... 12

Gambar 14 Granulator ... 13

Gambar 15 Hammer mill ... 13

Gambar 16 Stacker reclaimer ... 14

Gambar 17 Fixed boom conveyor ... 14

Gambar 18 Radial stacker ... 14

Gambar 19 Traveling stacker ... 15

Gambar 20 Drawdown reclaim hopper ... 15

Gambar 21 Discharge hopper feeder ... 16

Gambar 22 Self cleaning magnetic separator ... 17

Gambar 23 Stationary magnetic separator ... 17

Gambar 24 Hood and spoon ... 18

Gambar 25 Sealing system ... 19

Gambar 26 Curtain dust ... 19

Gambar 27 Filter relief bag ... 20

Gambar 28 Conveyor belt system component ... 20

Gambar 29 motor propelled tripper ... 22

Gambar 30 Cable propelled tripper ... 22

Gambar 31 Motor driven gearbox ... 23

Gambar 32 Framework management outage coal handling ... 35

Daftar Tabel

Tabel 1 Sebutan Jabatan dan kompetensi personel har coal handling system... 25iv

Prakata

Standar K5.010: 2020 Manajemen Pemeliharaan Peralatan Coal Handling System ini digunakan untuk menyeragamkan lingkup, metode dan tata cara atau manajemen pelaksanaan pemeliharaan peralatan coal handling system.

Standar K5.010: 2020 ini hanya membahas peralatan utama coal handling system, kualifikasi personel pelaksana pemeliharaan, manajemen pemeliharaan (tactical, non

tactical, improvement dan outage), repair dan replacement. Sedangkan untuk peralatan

1

MANAJEMEN PEMELIHARAAN PERALATAN

COAL HANDLING SYSTEM

1 Ruang Lingkup

Standar ini dimaksudkan untuk menetapkan manajemen pemeliharaan yang meliputi program pemeliharaan, pengawasan dan evaluasi untuk peralatan coal handling system yang mencakup pembongkaran (unloading) dan pemakaian (loading) batubara bagi Pusat Listrik Tenaga Uap (PLTU) Batubara milik PLN dan Anak Perusahaan.

2 Tujuan

Sebagai pedoman dalam melakukan pemeliharaan peralatan unloading dan loading untuk menjaga keamanan rantai pasokan batubara yang efektif, efisien, aman, andal dan ramah lingkungan untuk PLTU milik PLN dan Anak Perusahaan.

3 Acuan Normatif

Kecuali ditetapkan secara khusus pada standar ini, ketentuan mengikuti standar dan referensi berikut. Dalam hal terjadi perubahan, maka ketentuan dapat mengikuti edisi terakhir.

a. Undang-undang No. 30 Tahun 2009 tentang Ketenagalistrikan;

b. Peraturan Presiden No. 8 tahun 2012 tentang Kerangka kualifikasi nasional indonesia. c. Peraturan Menteri ESDM No. 46 tahun 2017 tentang Standar Kompetensi Tenaga

Teknis Ketenagalistrikan (SKTTK);

d. Keputusan Menteri Kesehatan No. 1405/Menkes/SK/XI/2002 tentang Persyaratan

kesehatan lingkungan kerja perkantoran dan industri;

e. Keputusan Dirjen Ketenagalistrikan (DJK) No. 11/20/DJL.1/2018 tentang pedoman

standar kompetensi tenaga teknik ketenagalistrikan dibidang pembangkit tenaga listrik;

f. Keputusan Direksi PT PLN (Persero) No. 105.K/010/DIR/2007 tentang Tata kelola unit

pembangkitan;

g. Peraturan Direksi PT PLN (Persero) No. 0041.P/DIR/2016 tentang pedoman

manajemen batubara pembangkit di lingkungan PT PLN (Persero);

h. SPLN U1.007:2016, tentang Sistem proteksi kebakaran pada Pusat Listrik Tenaga Uap

(PLTU) batubara;

i. SPLN K5.006:2018, tentang Tata kelola pembongkaran, penyimpanan dan pemakaian

batubara;

j. Swinderman, R. Todd, Larry J. Goldbeck, and Andrew D. Marti. Foundations 3: The

Practical Resource for Total Dust and Material Control. Martin Engineering, 2002.

2

4 Istilah dan Definisi

4.1

Breakdown maintenance

Pekerjaan pemeliharaan yang dilakukan sebagai reaksi atau tindakan untuk mengembalikan kondisi peralatan pada kondisi atau keadaan normal setelah mengalami kegagalan fungsi. Perawatan saat terjadi kerusakan pada peralatan sehingga peralatan tersebut tidak dapat beroperasi secara normal atau terhentinya operasional secara total dalam kondisi mendadak. Keadaan ini harus dihindari karena menimbulkan kerugian akibat berhentinya produksi.

4.2

Business Management System (BMS)

Sistem kerja (tata kelola) yang digunakan oleh Operation Maintenance (OM) dalam aktivitas operasi dan pemeliharaan di PLTU dan hubungan dengan unit pembangkit selaku manajer aset. Dikembangkan bersama antar PLN Pusat, manajer aset, operator aset sampai dengan level proses.

4.3

Corrective Maintenance (CM)

Usaha pemeliharaan peralatan yang tidak terjadwal atau suatu pemeliharaan yang dilakukan untuk mengembalikan (termasuk memperbaiki dan adjusment) peralatan yang tidak bekerja atau berfungsi sebagaimana mestinya.

4.4

Direct unloading

Kegiatan pembongkaran batubara dari barge/vessel/self propeller barge ke coal silo

(bunker).

4.5

Emergency Maintenance (EM)

Usaha pemeliharaan yang harus segera dilakukan untuk mencegah terjadinya kerusakan atau akibat lain yang lebih serius.

4.6

Flow rate

Laju alir batubara dalam proses loading, unloading maupun direct unloading.

4.7

Kompetensi inti

Unit kompetensi yang harus/wajib dimiliki dalam pelaksanaan pekerjaan pada tingkat/jenjang tertentu pada suatu area/bidang pekerjaan. Pada dasarnya kompetensi ini bersifat fungsional (sesuai Peraturan Menteri ESDM No. 46 tahun 2017 tentang SKTTK).

3

4.8

Kompetensi pilihan

Unit kompetensi yang dipilih oleh atasan pelaksana pekerjaan untuk mendukung pelaksanaan pekerjaan pada tingkat/jenjang tertentu pada suatu area/bidang pekerjaan. Unit kompetensi pilihan dapat dipersyaratkan atau tidak dipersyaratkan sesuai dengan kebutuhan masing-masing pihak (sesuai peraturan menteri ESDM No 46 tahun 2017 tentang SKTTK).

4.9

Kompetensi

Kemampuan tenaga teknik untuk mengerjakan suatu tugas dan pekerjaan yang dilandasi oleh pengetahuan, keterampilan, dan sikap kerja.

4.10 Loading

Kegiatan pengisian batubara dari stock pile (coal yard) ke coal silo (bunker).

4.11 Non tactical maintenance

Kegiatan pemeliharaan yang bersifat insidental, baik dalam bentuk Service Request (SR) atau Emergency Maintenance (EM).

4.12 Preventive Maintenance (PM)

Usaha pemeliharaan yang dilakukan secara terencana dalam interval waktu tertentu

(Time-Based Maintenance).

4.13 Predictive Maintenance (PdM)

Usaha pemeliharaan melalui monitoring kondisi peralatan secara periodik dengan selalu melakukan analisis agar tindakan pemeliharaan dilakukan pada saat yang tepat secara teknis maupun ekonomis.

4.14 Proactive Maintenance (PaM)

Pemeliharaan yang dilakukan untuk mengatasi akar penyebab kegagalan suatu peralatan, dengan melakukan tindakan berupa modifikasi atau penggantian peralatan yang bersifat untuk mengembalikan atau menambah kemampuan dan keandalan peralatan melalui kajian

engineering.

Proactive maintenance (PaM) pada intinya adalah suatu proses untuk menentukan apa saja

yang harus dilakukan untuk menjamin agar aset terus menerus bekerja memenuhi fungsi yang diharapkan.

4

4.15 RO, PO, DO, BA

RO adalah Repeat Order pengadaan barang dan jasa yang diperlukan untuk pelaksanaan pekerjaan.

PO adalah Purchase Order pengadaan barang dan jasa yang diperlukan untuk pelaksanaan pekerjaan.

DO adalah Delivery Order pengadaan barang dan jasa yang diperlukan untuk pelaksanaan pekerjaan.

BA adalah Berita Acara kebutuhan barang dan jasa yang diperlukan untuk pelaksanaan pekerjaan.

4.16 Redundant

Peralatan cadangan yang berfungsi sama dengan peralatan utama.

4.17 Reclaiming

Kegiatan pengambilan batubara dari stock pile (coal yard) ke coal silo (bunker) memakai

reclaimer.

4.18 Service Request (SR)

Permintaan kegiatan pemeliharaan peralatan dari tim operasi akibat adanya gangguan/ kerusakan peralatan yang berdampak pada keselamatan ataupun operasi coal handling

system.

4.19 Sistem Informasi Terpadu (SIT)

Sistem pengelolaan yang berisi perencanaan, eksekusi, monitoring dan evaluasi untuk sistem pembangkit.

4.20 Sertifikasi kompetensi

Proses penilaian untuk mendapatkan pengakuan formal terhadap klasifikasi kompetensi dan kualifikasi kompetensi tenaga teknik pada usaha ketenagalistrikan.

4.21 Stacking

Kegiatan penataan batubara dari barge/vessel/self propeller barge ke stock pile (coal yard) dengan menggunakan stacker.

5

4.22 Service Level Agreement (SLA)

Kesepakatan kedua belah pihak atau lebih terhadap standar minimal pelayanan yang dapat diterima.

4.23 Security of supply

Kepastian pasokan batubara untuk mencukupi kebutuhan unit baik dari kualitas, kuantitas dan waktu pengiriman.

4.24 Tactical maintenance

Kegiatan pemeliharaan yang terencana dan bersifat periodik, baik dalam bentuk Preventive

Maintenance (PM), Predictive Maintenance (PdM), overhaul (OH), project maupun routine work operasi.

4.25 Unloading

Kegiatan pembongkaran batubara dari barge/vessel/self propeller barge ke stock pile (coal

yard).

4.26 Work order (WO)

Perintah kerja perbaikan peralatan yang dikeluarkan oleh perencana pemeliharaan. Didalam

work order dapat ditambahkan informasi mengenai deskripsi pekerjaan, kebutuhan manhours, material, kebutuhan safety maupun aspek engineering (failure mode, failure cost

dan corrective action).

5

Peralatan Coal Handling System

Peralatan dalam coal handling system mencakup peralatan-peralatan yang digunakan mulai dari pekerjaan pembongkaran dan pemakaian.

Untuk menjaga keandalan penyediaan batubara maka coal handling system minimal memenuhi persyaratan sebagai berikut:

1. Coal handling facilities di PLTU memiliki backup (redundant) yang disesuaikan dengan

kondisi PLTU dan sistem kelistrikan setempat (mengacu pada Peraturan Direksi No. 0041.P/DIR/2016);

2. Memiliki skema pendukung dengan strategic supply chain management pada critical part

coal handling facilities untuk kepentingan security of coal supply (mengacu kepada

Keputusan Direktur PT PLN (Persero) No. 717.K/DIR/2010 tentang Kebijakan persediaan material di lingkungan PT PLN (Persero));

3. Sistem proteksi kebakaran mengacu pada SPLN sistem proteksi kebakaran pada Pusat Listrik Tenaga Uap (PLTU) Batubara (SPLN U1.007: 2016).

6

5.1

Belt scale

Belt scale merupakan peralatan untuk mengukur laju alir (flow rate) batubara yang

dipindahkan melalui belt conveyor. Belt scale dapat menghitung massa total batubara yang dipindahkan pada periode tertentu.

Secara umum komponen dalam belt scale ditunjukkan pada Gambar 1 dibawah ini:

Gambar 1 Komponen belt scale

(Sumber : EPRI, 2006)

5.2

Peralatan bongkar batubara (unloading equipment)

Peralatan yang digunakan untuk membongkar batubara dari media transportasi (seperti tongkang, Self Propeller Barge (SPB) atau vessel) menuju transfer system.

5.2.1 Continuous barge unloader/chain bucket unloader

Peralatan bongkar batubara yang proses pembongkarannya menggunakan chain bucket dari kapal menuju transfer system.

Gambar 2 Continuous barge unloader

7

5.2.2

Grab bucket unloaderPeralatan bongkar batubara yang menggunakan sistem grab. Terdapat dua tipe grab bucket

unloader antara lain movable grab bucket dan fix grab bucket.

Movable grab unloader merupakan peralatan bongkar batubara yang dapat berpindah

tempat sepanjang rel lintasan untuk mengambil batubara dari kapal (tongkang, SPB atau

vessel). Pada tipe ini, posisi unloading hopper menjadi satu dengan peralatan movable grab unloader.

Gambar 3 Typical moveable grab bucket unloader

(Sumber : PLN, 2019)

Fix grab unloader merupakan peralatan bongkar batubara yang terpasang secara permanen

diatas kontruksi beton. Pengambilan tumpukan batubara di atas kapal menggunakan pergerakan slewing dan up-down. Pada tipe ini, posisi unloading hopper terpisah dengan fix

grab unloader.

Gambar 4 Typical fix grab unloader (a), unloading hopper (b)

(Sumber : PLN, 2019)

(a)

(b)

8

5.2.3 Screw ship unloader

Gambar 5 Typical fix grab unloader (a), unloading hopper (b)

(Sumber : PLN, 2019)

5.3

Unloading hopper

Peralatan yang digunakan untuk menampung dan mentransfer batubara menuju sistem

conveyor sesaat setelah batubara dibongkar dari kapal (tongkang/vessel/SPB). Material hopper yang digunakan harus tahan terhadap bahan abrasif, korosif, sedangkan kontruksi unloading hopper harus meminimalisir plugging.

5.4

Slide gates

Berfungsi untuk membuka, menutup, memisahkan atau mengalihkan aliran batubara. Terdapat beberapa tipe slide gates antara lain:

1. Horizontal slide gates

Horizontal slide gates dapat digunakan untuk mengatur aliran ke suatu proses atau

menuju sistem konveyor, tetapi umumnya horizontal slide gates digunakan sebagai pembuka dan penutup aliran.

Gambar 6 Horizontal slide gate

(Sumber : EPRI, 2006)

2. Aggregate gate

Aggregate gate didesain untuk penggunaan pada laju alir tinggi dan ukuran material

9

Gambar 7 Aggregate gate

(Sumber : EPRI, 2006) 3. Diverter gate

Diverter gate digunakan untuk memisahkan aliran atau mengalihkan aliran batubara.

Gambar 8 Diverter gate

(Sumber : EPRI, 2006)

5.5

Sampling equipment

Metode sampling merupakan cara untuk mengambil jumlah material yang lebih sedikit untuk mewakili jumlah material yang lebih banyak, selanjutnya sampel di tes untuk mendapatkan sifat fisik material.

Mechanical sampler merupakan peralatan untuk mengambil sampel secara mekanis selama

proses unloading maupun loading. Standar pengambilan sampel dan pengukuran

mengacu pada SPLN K7.003: 2018 tentang Peralatan laboratorium kimia pembangkit bagian 1: peralatan laboratorium batubara.

Secara umum terdapat dua tipe coal sampling pada unit pembangkit antara lain: high flow /

as received coal sampling digunakan untuk mengambil batubara pada stream unloading,

sedangkan low to medium flow / as fired coal sampling digunakan untuk mengambil sampel batubara pada stream loading. Komponen utama dari coal sampling system tersebut ditunjukkan pada Gambar 9 dibawah ini:

10

Gambar 9 High flow, as-received, coal sampling configuration

(Sumber : EPRI, 2006)

Gambar 10 Low to medium, as-fired, coal sampling configuration

(Sumber : EPRI, 2006)

1. Primary sampling machine

Primary sampling machine umumnya didesain untuk mengambil sampel batubara dari belt conveyor saat beroperasi pada stream unloading maupun stream loading.

Gambar 11 Primary sweep sampling machine

11

2. Primary belt feeder

Primary belt feeder berfungsi mentransfer batubara yang diperoleh dari primary sampling machine menuju coal sample crusher. Motor penggerak primary belt feeder

umumnya menggunakan variable speed yang dilengkapi dengan gear reducer dan

Variable Frequency Drive (VFD), sehingga dengan mengubah frequency suplai daya

ke motor penggerak maka kecepatan motor akan berubah. 3. Coal sampler crusher

Coal sampler cruscher merupakan peralatan untuk memperkecil ukuran butir sampel

batubara sehingga memenuhi persyaratan American Standard Testing and Material (ASTM) dalam analisis batubara.

4. Secondary belt feeder and secondary sweep sampler

Secondary belt feeder berfungsi untuk mengarahkan sampel batubara dari coal sampler crusher agar dapat diambil oleh secondary sweep sampler. Sedangkan secondary sweep sampler merupakan peralatan untuk mengambil sampel batubara dari dari secondary belt feeder yang kemudian ditampung dalam sample collector.

5. Sample collector

Sample collector merupakan tempat penampungan final sample, dapat berupa satu

wadah (tabung) atau multi tabung dalam rotary carousel.

6. Reject return conveyor

Reject return conveyor berfungsi untuk mengembalikan batubara yang tidak diambil oleh secondary sweep sampler menuju ke conveyor utama (stream loading ataupun unloading). Return reject conveyor dapat berupa belt conveyor, bucket elevator atau screw conveyor.

7. Electrical panel control

Electrical panel control berfungsi mengendalikan operasi sistem sampling batubara.

Dalam electrical panel control umumnya terdapat dari Programmable Logic Controller (PLC), relays, fuses, power supplies dan komponen lain yang berfungsi untuk mengendalikan sistem sampling batubara.

5.6

Coal crusher

Peralatan mekanik yang berfungsi untuk memecah batubara menjadi ukuran yang lebih kecil (ukuran dalam cm) sesuai dengan kebutuhan PLTU. Metode dalam proses crusher antara lain: impact, attrition, shear dan compression. Sedangkan tipe peralatan coal crusher antara lain:

12

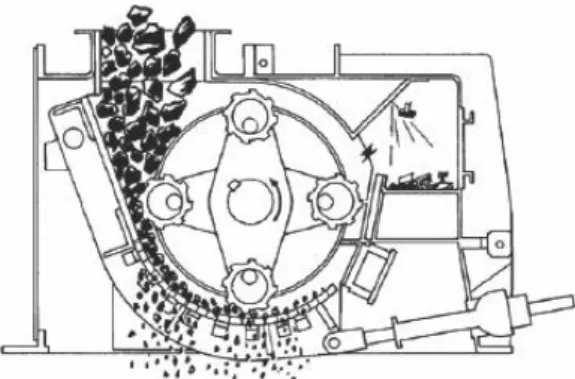

5.6.1

Breaker

Peralatan coal crusher jenis breaker menghasilkan produk yang relatif besar dengan partikel lembut yang minimum. Breaker berbentuk silinder besar dengan memanfaatkan metode

gravity impact.

Gambar 12 Breaker

(Sumber : EPRI, 2006)

5.6.2 Cage mill

Cage mill crusher digunakan untuk menghancurkan berbagai tipe material antara lain bahan

kimia, pupuk, batubara. Cage mill dimanfaatkan untuk material dengan tingkat kekerasan yang bervariasi.

.

Gambar 13 Cage mill

(Sumber : EPRI, 2006)

5.6.3 Granulator

Granulator terdiri dari beberapa ring hammers yang berputar dengan gerakan lambat. Crusher tipe ini bekerja dengan metode kombinasi impact dan rolling compression. Ukuran

produk ditentukan berdasarkan pembukaan screen, yang diatur dengan mengatur clearance antara cage dan lintasan ring hammer. Granulator tipe crusher banyak digunakan pada PLTU Batubara.

13

Gambar 14 Granulator

(Sumber : EPRI, 2006)

5.6.4 Hammer mill

Hammer mill merupakan desain tipe crusher yang paling lama, namun masih digunakan

secara luas. Pada umumnya hammer mill menghancurkan material melalui dua tahapan yaitu: pertama material dihancurkan dengan metode dynamic impact, kemudian dilanjutkan dengan attrition dan shear.

Gambar 15 Hammer mill

(Sumber : EPRI, 2006)

5.7

Stacking dan reclaiming

1. Bucket wheel stacker-reclaimerBucket wheel stacker-reclaimer dapat melakukan dua fungsi kerja bergantian yaitu

fungsi stacking ketika unloading batubara dan fungsi reclaiming untuk loading batubara menyuplai unit PLTU. Bucket wheel stacker-reclaimer dapat beroperasi secara slewing,

14

Gambar 16 Stacker reclaimer

(Sumber : PLN, 2019)

2. Fix boom conveyor dan telescopic chute

Fix boom conveyor digunakan untuk stacking batubara ketika unloading dan

mengarahkan batubara ke telescopic chute yang berfungsi sebagai keluaran batubara.

Gambar 17 Fixed boom conveyor

(Sumber : EPRI, 2006)

3. Radial stacker

Radial stacker mirip dengan fix boom conveyor sebagai pengarah batubara,

perbedaannya pada radial stacker mampu beroperasi secara slewing.

Gambar 18 Radial stacker

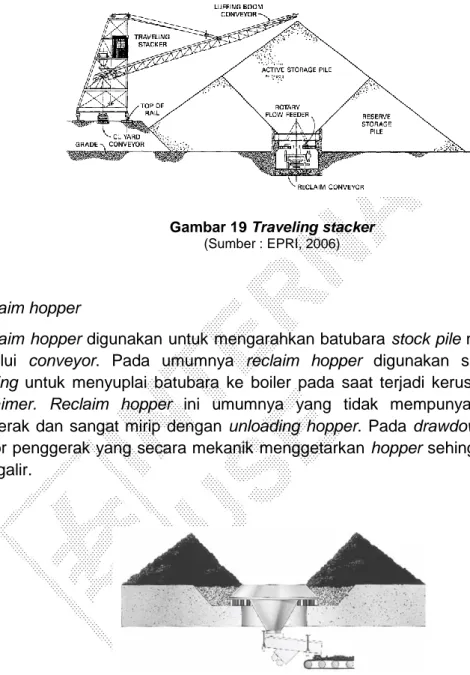

15 4. Traveling stacker

Traveling stacker mirip dengan radial stacker, perbedaan pada kemampuan traveling stacker yang dapat beroperasi secara traveling.

Gambar 19 Traveling stacker

(Sumber : EPRI, 2006)

5. Reclaim hopper

Reclaim hopper digunakan untuk mengarahkan batubara stock pile menuju coal bunker

melalui conveyor. Pada umumnya reclaim hopper digunakan sebagai emergency

loading untuk menyuplai batubara ke boiler pada saat terjadi kerusakan pada stacker reclaimer. Reclaim hopper ini umumnya yang tidak mempunyai komponen yang

bergerak dan sangat mirip dengan unloading hopper. Pada drawdown hopper terdapat motor penggerak yang secara mekanik menggetarkan hopper sehingga batubara dapat mengalir.

Gambar 20 Drawdown reclaim hopper

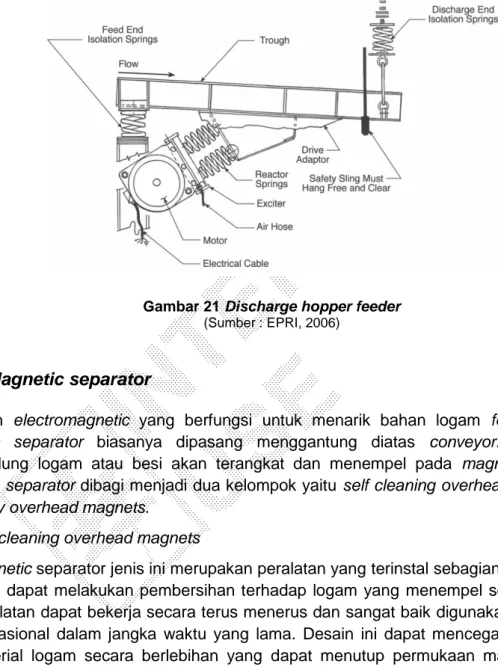

16 6. Discharge hopper feeder

Pada discharge hopper feeder terdapat motor dengan kecepatan konstan yang dilengkapi dengan counterweight wheels yang dipasang pada ujung motor tersebut (umumnya terdapat 2 counterweight pada setiap motor). Sedangkan pada counterweight

wheel terdapat piston yang berfungsi untuk menggetarkan hopper. Laju alir batubara

diatur dengan merubah posisi piston yang umumnya menggunakan Electrohydraulic

Control System (EHC).

Gambar 21 Discharge hopper feeder

(Sumber : EPRI, 2006)

5.8

Magnetic separator

Peralatan electromagnetic yang berfungsi untuk menarik bahan logam fero (magnetic).

Magnetic separator biasanya dipasang menggantung diatas conveyor. Bahan yang

mengandung logam atau besi akan terangkat dan menempel pada magnetic separator.

Magnetic separator dibagi menjadi dua kelompok yaitu self cleaning overhead magnets dan stationary overhead magnets.

1. Self cleaning overhead magnets

Magnetic separator jenis ini merupakan peralatan yang terinstal sebagian besar di PLTU

yang dapat melakukan pembersihan terhadap logam yang menempel secara otomatis. Peralatan dapat bekerja secara terus menerus dan sangat baik digunakan pada kondisi operasional dalam jangka waktu yang lama. Desain ini dapat mencegah penumpukan material logam secara berlebihan yang dapat menutup permukaan magnet. Menurut instalasinya magnetic jenis ini dibagi menjadi dua yaitu inline magnetic separator dan

17

Gambar 22 Self cleaning magnetic separator

(Sumber : EPRI, 2006)

2. Stationary overhead magnets

Keuntungan magnetic separator jenis ini lebih mudah dalam melakukan perawatan karena tidak ada bagian yang bergerak. Tata cara kerja magnetic separator ini adalah dengan menghubungkan electromagnetic ke sumber daya arus searah sehingga material logam dapat menempel. Pembuangan material logam tersebut dilakukan dengan cara mematikan daya arus searah.

Gambar 23 Stationary magnetic separator

(Sumber : EPRI, 2006)

5.9

Dust control system

Debu batubara merupakan partikel kecil dari batubara yang ikut terbawa bersama aliran udara. Terbentuknya debu batubara dipengaruhi karena tiga faktor antara lain ukuran partikel batubara, ikatan kohesi antar partikel dan kecepatan aliran udara sekitar. Dari tiga faktor tersebut dapat dirumuskan sebagai berikut:

𝐷𝑒𝑏𝑢 𝐵𝑎𝑡𝑢𝑏𝑎𝑟𝑎 = 𝐾𝑒𝑐𝑒𝑝𝑎𝑡𝑎𝑛 𝑎𝑙𝑖𝑟𝑎𝑛 𝑢𝑑𝑎𝑟𝑎 𝑠𝑒𝑘𝑖𝑡𝑎𝑟

18

Nilai ambang batas debu batubara dapat mengacu pada Keputusan Menteri Kesehatan No. 1405/Menkes/SK/XI/2002.

Dust control system merupakan peralatan yang digunakan untuk mengontrol atau

mengurangi jumlah debu batubara dengan cara mengurangi kecepatan aliran udara dan atau menambah ukuran partikel atau ikatan kohesi antar partikel. Secara umum dust control

system dibagi menjadi dua kategori antara lain:

5.9.1

Active dust control system

Peralatan untuk mengontrol jumlah debu batubara dimana dalam pengoperasianya memerlukan energi. Yang termasuk dalam kategori active dust control system antara lain: a. Dust suppression, dapat berupa water spray atau dry fog dimana bekerja untuk

menambah ukuran partikel batubara dengan cara penambahan water sehingga terjadi aglomerasi antar partikel. Sedangkan chemical bekerja dengan cara meningkatkan ikatan kohesi antar partikel;

b.

Dust collector, dapat berupa wet dust collector, dry dust collector dan wet dust extractor;c.

Vacuum system (portable dan stationary).5.9.2

Passive dust control system

Peralatan yang tidak memerlukan energi untuk pengoperasian terdiri dari:

a. Hood and spoon

Hood and spoon dipasang pada area chute untuk mengurangi jumlah induce air.

Gambar 24 Hood and spoon

(Sumber: Swinderman et al., 2002)

b. Sealing

Sealing system terbuat dari bahan rubber yang sangat elastis, umumnya sealing system

19

Gambar 25 Sealing system

(Sumber : Swinderman et al., 2002)

c. Curtain dust

Curtain dust merupakan tirai dari bahan rubber yang berfungsi untuk mengurangi udara induce dan mengurangi kecepatan aliran udara pada enclosure.

Gambar 26 Curtain dust

(Sumber : Swinderman et al., 2002)

d. Filter relief bag

Filter relief bag umumnya dipasang diatas enclosure (skirtboard), terdapat lubang udara

dimana ketika proses loading, tekanan dalam skirtboad menjadi positif sehingga memungkinkan udara mengalir melalui lubang tersebut bersama debu batubara. Filter berfungsi menahan debu keluar enclosure sedangkan udara lolos keluar.

20

Gambar 27 Filter relief bag

(Sumber : Swinderman et al., 2002)

5.10 Conveyor belts, pulleys, idlers, dan rollers

Belt conveyor dalam coal handling system merupakan peralatan yang sangat vital dan

berfungsi untuk mentransfer batubara dari unloading area (intake hopper) sampai area penyimpanan atau ke coal bunker. Material utama belt conveyor berbahan dasar dari karet dan belt conveyor harus fire resistant. Konstruksi dari belt conveyor dapat dilihat pada gambar 5.28.

Gambar 28 Conveyor belt system component

(Sumber : Swinderman et al., 2002)

Bagian – bagian dari belt conveyor yaitu: 1. Belt conveyor

Merupakan sabuk karet bergerak yang berfungsi untuk meneruskan gaya dari pulley dan membawa material.

21 2. Motor

Berfungsi sebagai penggerak utama dari belt conveyor. Dalam pengoperasiannya dihubungkan dengan gearbox dan coupling.

3. Reducer

Peralatan yang menghubungkan antara sumber daya ke pulley dan berfungsi mereduksi putaran dari motor agar putaran input dari motor dapat dikurangi.

4. Roller idler

Roller idler terdiri berbagai macam antara lain:

a. Carring Idler berfungsi untuk menjaga belt pada bagian yang berbeban atau sebagai roll penunjang ban bermuatan material. Posisi dari carrying idler berada di atas conveyor table. Komposisinya terdiri dari 3 buah roll penggerak berbentuk V. b. Impact idler posisinya persis di bawah chute. Pada bagian luarnya dilapisi dengan

karet dan jarak antara satu sama lain lebih rapat dari carrying idler. Fungsinya untuk menahan belt agar tidak sobek/rusak akibat batu bara yang jatuh dari atas.

c. Return idler berada di bawah belt pada sisi balik conveyor. Komposisinya hanya terdiri dari 1 (satu) buah roll penyangga dan berfungsi untuk menyangga belt dengan arah putar balik.

d. Steering idler merupakan idler yang berfungsi untuk menjaga kelurusan belt agar tidak jogging (bergerak ke kiri/kanan).

e. Belt cleaner merupakan aksesori dari belt conveyor dengan tipe bermacam-macam yang memiliki desain mengurangi material yang terbawa kembali oleh belt conveyor sehingga meningkatkan umur dari belt tersebut.

5. Pulley

a. Drive pulley merupakan pulley yang secara langsung atau tidak langsung terhubung dengan motor listrik dan dicoupling dengan gearbox. Fungsinya untuk memutar belt menuju ke depan. Posisi drive pulley tidak harus selalu di depan, bisa dipasang dimana saja yang dianggap memungkinkan;

b. Take up pulley berfungsi untuk menjaga ketegangan belt. Take up pulley terhubung dengan counter weight;

c. Bend pulley yang berfungsi untuk menikungkan atau membelokkan arah belt;

d. Head pulley berada pada ujung depan conveyor. Tidak semua head pulley dapat dipakai sebagai drive pulley. Head pulley yang tidak dapat dihubungkan dengan

drive pulley tidak dapat disebut sebagai drive pulley;

e. Snub pulley digunakan untuk memperbesar sudut llitan kontak antara pulley dengan

belt. Biasanya snub pulley terletak di dekat drive pulley;

f. Tail pulley berada di sisi belakang conveyor. Berfungsi untuk memutar kembali belt

conveyor menuju ke arah drive pulley. Tail pulley dilengkapi belt cleaner yang

berfungsi untuk mencegah batu bara agar tidak masuk ke tail pulley. Pada conveyor jenis light duty, tail pulley juga sering dijadikan sebagai take up pulley.

22

5.11 Belt tripper device

Belt tripper digunakan untuk mengarahkan atau menumpahkan batubara yang ditransfer

oleh conveyor menuju coal bunker. Posisi tripper ada yang fix dan ada juga yang movable.

1. Motor propelled tripper

Motor propelled tripper digerakkan oleh motor listrik yang dapat dioperasikan secara

otomatis maupun manual. Terdapat limit switch untuk kontrol posisi secara remote dan terdapat push button untuk stop tripper secara manual. Tripper jenis dapat berpindah tempat dan beroperasi berlawanan arah.

Gambar 29 motor propelled tripper

(Sumber : EPRI, 2006)

2. Cable propelled tripper

Cable propelled tripper digerakkan oleh wire (cable) dan dapat dioperasikan secara

otomatis maupun manual.

Gambar 30 Cable propelled tripper

(Sumber : EPRI, 2006)

3. Belt propelled tripper

Belt propelled tripper hanya dapat dioperasikan secara manual untuk menentukan lokasi

23

5.12 Gearbox

Gearbox merupakan peralatan yang dapat mengubah kecepatan, torsi dan arah putaran dari

mesin penggerak. Gearbox dihubungkan dengan motor penggerak dengan berbagai tipe

coupling, antara lain: fluid coupling, flexible shaft coupling dan rigid coupling.

1. Gear arrangement

Terdapat bebagai tipe gear arrangement antara lain: a. Paralel shaft gear drives

Paralel shaft gear adalah gearbox dengan posisi shaft gear tersusun sebidang, baik

vertikal maupun horizontal. b. Right angle bevel gear drives

Pada right angle bevel gear posisi shaft gear tidak tersusun sebidang sehingga membentuk sudut kontak.

c. Hybrid gear drives

Hybrid gear box terdiri dari dua atau lebih gear set dengan tipe yang berbeda,

sehingga lebih fleksibel dalam penggunaan.

2. Gearbox application

Pada gambar dibawah ini salah satu contoh planetary gearbox yang digerakkan oleh motor listrik. Putaran pada gearbox diteruskan menggunakan rantai.

Gambar 31 Motor driven gearbox

(Sumber : PLN, 2019)

5.13 Flexible shaft coupling

a. Metallic flexible shaft coupling

Metallic flexible shaft coupling dapat dikategorikan menjadi dua, antara lain:

▪ General purpose dikelompokkan menurut kapasitas. Coupling yang dihubungkan

dengan mesin bertenaga 100 hp masuk dalam kelompok kecil, sedangkan antara 100 dan 1.000 hp masuk dalam kelompok menengah. Untuk coupling yang

24

dihubungkan dengan mesin bertenaga melebihi 1.000 hp masuk dalam kategori kelompok besar atau special purpose/high-performance.

▪ Special purpose, didesain dengan fungsi yang sama, yang membedakan hanya

pada daya dan kecepatan mesin penggerak yang lebih tinggi. Dengan pertimbangan daya dan kecepatan yang tinggi pada special purpose coupling, tipe

elastometer coupling tidak cocok untuk diaplikasikan, pada kondisi ini special purpose coupling dapat berupa gear disk atau diaphragm. Special purpose coupling dikategorikan menjadi dua yaitu dengan pelumas dan tanpa pelumas.

Dimana special purpose coupling yang membutuhkan pelumas bekerja pada putaran lebih dari 20.000 Revolutions per Minute (RPM) dengan diameter 10,2 cm dan kecepatan tangential 304,8 m/s.

b. Elastometric flexible shaft coupling

Elastometric flexible coupling terbatas pada general purpose coupling. Kelebihan pada coupling ini adalah dapat memberikan toleransi tinggi terhadap misalignment dan axial motion.

5.14 Peralatan pengaman

Peralatan pengaman dalam coal handling system mengacu pada SPLN K5.006: 2018, Tata kelola pembongkaran, penyimpanan dan pemakaian batubara, dengan tambahan sebagai berikut:

1. Emergency switch alarm;

2. Fire protection berupa smoke detector, heat detector, deluge dan springkle mengacu pada SPLN U1.007:2016, Sistem proteksi kebakaran pada Pusat Listrik Tenaga Uap PLTU batubara;

3. Metal detector peralatan untuk mendeteksi adanya logam yang ikut bersama batubara; 4. Sensor tambahan bila diperlukan seperti sensor temperatur di stockpile, dan lainnya.

6

Kualifikasi personel

Coal handling system maintenance personnel berdasarkan Peraturan Menteri ESDM No.

11/20/DJL.1/2018, tentang Pedoman standar kompetensi tenaga teknik ketenagalistrikan pada pekerjaan pemeliharaan pembangkit tenaga listrik, level kompetensi personel pemeliharaan coal handling system antara lain:

1. Pelaksana muda (tenaga kerja bantu/helper) level 1; 2. Pelaksana madya (junior engineer) level 2;

3. Pelaksana utama (assistant engineer) level 3; 4. Analis muda (junior supervisor) level 4; 5. Analis madya (senior supervisor) level 5; 6. Analis utama (manajer bagian) level 6.

25

Tabel 1 Sebutan jabatan dan kompetensi personel har coal handling system Sebutan Jabatan Kompetensi Sertifikasi*) Kebutuhan Pelatihan Bidang

Pemeliharaan Coal handling System

Tenaga Bantu

Kerja/Helper Pelaksana Muda Level 1

Mengikuti aturan atau jabaran pelatihan dari PLN Pendidikan dan Pelatihan

Junior Engineer,

Junior Technician Pelaksana Madya Level 2 Assistant Engineer,

Assistant Technician Pelaksana Utama Level 3 Junior Supervisor Analis Muda Level 4

Senior Supervisor Analis Madya Level 5 Manajer Bagian Analis Utama Level 6

*) Berdasarkan SKTTK bidang pemeliharaan pembangkit Tenaga Listrik DJK Kementerian ESDM tahun 2018

Detail kompetensi inti dan pilihan personel pemeliharaan coal handling system dapat dilihat pada Lampiran 1.

7

Manajemen pemeliharaan peralatan coal handling system

Pemeliharaan merupakan suatu kegiatan dalam rangka menjaga dan atau mengembalikan kondisi suatu peralatan sehingga dapat beroperasi secara optimal.

Manajemen pemeliharaan mencakup program pengawasan dan evaluasi. Pemeliharaan harus dilaksanakan sesuai dengan program pemeliharaan yang telah disusun.

Tujuan pemeliharaan coal handling adalah: 1. Menjamin security of suply batubara;

2. Memenuhi Service Level Agreement (SLA).

Kegiatan pemeliharaan meliputi inspection, condition monitoring, pengujian-pengujian,

refurbishment dan penggantian.

Klasifikasi pemeliharan dapat dikategorikan menjadi 4 (empat) jenis, diantaranya: 1. Tactical maintenance;

2. Non tactical maintenance; 3. Improvement;

26

7.1

Tactical maintenance

Aspek penting untuk menerapkan tactical maintenance adalah:

1. Perencanaan dan penjadwalan (planning and scheduling); 2. Long term planning;

3. Short term planning;

4. Work execution.

7.1.1

Perencanaan dan penjadwalan (planning and scheduling)

Aktivitas perencanaan dalam tactical maintenance bertujuan untuk memastikan segala kebutuhan terkait pekerjaan pemeliharaan telah disiapkan dengan baik. Hal–hal yang perlu disiapkan dalam aktivitas ini meliputi:

1. Create job task/job instruction/standard job oleh Perencanaan dan Pengendalian Pemeliharaan Rendal Har atau Rendal Outage;

2. Identifikasi kebutuhan man power (termasuk : expert) , tools, material, safety instruction dan sebagainya. Hal ini dilakukan secara bersama–sama antara Rendal Har atau Rendal Outage dan unit pemeliharaan;

3. Seluruh kebutuhan tersebut dimasukan dalam software Sistem Informasi Terpadu (SIT) baik untuk Preventive Maintenance (PM), Predictive Maintenance (PdM), overhaul (OH),

project maupun routine work operation;

4. Atas pertimbangan efektivitas pelaksanaannya, maka perencanaan dan penjadwalan untuk Predictive Maintenance (PdM), routine work operation menggunakan media terpisah (Predictive Maintenance (PdM) dilakukan di software Predictive Maintenance (PdM) dan routine work dilakukan secara manual melalui Kalender Tahunan Operasi); 5. Requisition (permintaan) terhadap kebutuhan tersebut dilakukan melalui Sistem

Informasi Terpadu (SIT) baik untuk kebutuhan material maupun jasa.

Aktivitas penjadwalan lebih menekankan pada penjadwalan pelaksanaan pekerjaan

Preventive Maintenance (PM), Predictive Maintenance (PdM), overhaul (OH), project

maupun routine work operation. Hal terpenting dalam aktivitas ini adalah:

1. Pengaturan resources smoothing yaitu menyeimbangkan antara kebutuhan manhours yang tersedia dibandingkan dengan manhours yang dibutuhkan, serta pengaturan kesiapan lainnya (material, tools, expert dan sebagainya);

2. Komitmen antara pihak–pihak terkait (Rendal Har/Rendal Outage, unit pemeliharaan) dalam pelaksanaan weekly planning, monthly planning, yearly planning.

7.1.2

Yearly planning

Aktivitas ini mencakup Rencana Kegiatan Anggaran Perusahaan (RKAP). Aktivitas ini

umumnya dikendalikan oleh Perencanaan dan Pengendalian Pemeliharaan (Rendal Har) bersama-sama dengan Engineering maupun Perencanaan dan Pengendalian (Rendal)

27 Kegiatan dalam yearly planning meliputi:

1. Menyusun rencana pekerjaan untuk 1 (satu) tahun mendatang beserta proyeksi rencana

performance perusahaan untuk 1 (satu) tahun mendatang;

2. Rencana pekerjaan yang tertuang dalam RKAP berupa pekerjaan:

a. Semua pekerjaan yang disetujui dalam RKAP tahun berjalan, misalnya rencana

overhaul, proyek rehabilitasi dan sebagainya;

b. Semua pekerjaan yang bersifat corrective/preventive action dan membutuhkan

budget yang relatif besar serta membutuhkan delivery time yang relatif lama,

misalnya : penggantian Input/Output (I/O) card dan sebagainya;

c. Semua pekerjaan yang bersifat rutin, misalnya Preventive Maintenance (PM),

Predictive Maintenance (PdM), training, sertifikasi dan sebagainya.

3. Dilakukan update (revisi) pada setiap pertengahan semester pada tahun berjalan, tujuannya adalah menyesuaikan dengan kondisi yang sedang terjadi, misalnya: disburse (penggeseran) rencana kerja;

7.1.3

Short term planning

Aktivitas short term planning sebenarnya lebih menekankan pada aspek scheduling dan

controlling, yaitu lebih pada penjadwalan eksekusi pekerjaan dan pengendalian kesiapan

pekerjaan yang akan dilaksanakan. Short term planning dikelompokkan ke dalam quartely

planning, monthly planning, weekly planning dan daily planning, dengan uraian sebagai

berikut:

7.1.3.1 Quarterly planning

Pelaksanaan quarterly planning dimaksudkan untuk melakukan koordinasi kesiapan tools, material, expert, team, kontrak, perijinan dan sebagainya untuk pekerjaan 3 (tiga) bulan mendatang yang meliputi pekerjaan:

a. Preventive Maintenance (PM) dan Predictive Maintenance (PdM) yang perlu dilakukan adalah mengatur load balancing atau resources smoothing sehingga PM / PdM dapat diekseskusi sesuai dengan manpower yang tersedia;

b. Re-schedule pekerjaan umumnya untuk pekerjaan yang sudah terencana dalam RKAP (misal: overhaul, proyek rehabilitasi dan sebagainya). Re-schedule ini pada umumnya menyesuaikan dengan kesiapan kedatangan sparepart atau lainnya.

7.1.3.2 Monthly planning

Aktivitas ini lebih cenderung menekankan pada aspek pengendalian eksekusi pekerjaan yang akan dilaksanakan. Oleh karena itu maka hal mendasar yang perlu diperhatikan adalah:

a. Penyusunan detail pekerjaan, meliputi breakdown item pekerjaan beserta jadwal dan durasi pekerjaan;

b. Kepastian ketersediaan tools, material, expert dan sebagainya yang dibutuhkan dalam pekerjaan.

28

Pekerjaan yang dikoordinasikan dalam monthly planning umumnya adalah pekerjaan yang terjadwal dalam quarterly planning.

7.1.3.3 Weekly planning

Aktivitas ini menekankan pada aspek load balancing agar pelaksanaan pekerjaan Preventive

Maintenance (PM), Predictive Maintenance (PdM) maupun Corrective Maintenance (CM)

tidak mengalami work order backlog. Oleh karena itu, yang perlu dilakukan adalah: a. Memastikan prioritas work order corrective (urgent, normal, outage dan sebagainya); b. Memastikan Preventive Maintenance (PM), Predictive Maintenance (PdM) telah terjadwal; c. Memastikan ketersediaan manpower.

Berdasarkan pertimbangan di atas, maka weekly planning dapat digunakan sebagai pengendali labor cost akibat overtime (lembur).

7.1.3.4 Daily planning

Aktivitas tersebut menekankan pada koordinasi pelaksanaan pekerjaan yang harus dilakukan pada “hari ini”, yang pada umumnya pekerjaan tersebut terdiri dari:

a. Work order terbit yang memiliki prioritas “urgent”;

b. Progres work order corrective hari sebelumnya, yang pekerjaannya dilanjutkan pada “hari ini”.

7.1.4

Work execution

Work execution pada tactical maintenance terdiri dari Preventive Maintenance (PM), Predictive Maintenance (PdM), Proactive Maintenance (PaM) dan overhaul (OH).

7.1.4.1

Preventive Maintenance (PM)

Aktivitas ini dilakukan oleh tim pemeliharaan (mesin, listrik, instrumen dan sipil) atau bisa juga dilakukan oleh pihak luar namun tetap dalam pengawasan tim pemeliharaan (umumnya untuk Preventive Maintenance (PM) yang sederhana seperti AC, lampu penerangan dan sebagainya). Tujuan dari aktivitas ini untuk mencegah terjadinya kegagalan fungsi peralatan yang disebabkan karena:

a. Lifetime: fatigue, aus, korosi, dan sebagainya.

Tindakan PM yang umum dilakukan berupa penggantian secara periodik (misal: penggantian oli gearbox 1 (satu) tahun sekali, ganti bearing motor driven belt conveyor 1 (satu) tahun sekali, ganti solenoid setiap 1 (satu) tahun sekali, ganti silica gel trafo setiap 2 (dua) tahunan, ganti zinc katodic setiap 4(empat) tahun sekali dan sebagainya);

29

b. Kondisi operasi: kotor, berkurang, deviasi dan sebagainya.

Tindakan PM yang umum dilakukan berupa perbaikan ringan secara periodik (misal: pembersihan filter 2 (dua) mingguan, penambahan oil 1 (satu) bulanan, kalibrasi 1 (satu) tahunan, pengukuran dan penambahan air battery 1 (satu) bulanan dan sebagainya); c. Degradasi toleransi: clearance, alignment, run out dan sebagainya.

Tindakan PM yang umum dilakukan berupa overhaul ringan tanpa membutuhkan

shutdown unit (mungkin hanya shutdown peralatan saja) secara periodik (misal overhaul motor crusher dan fluid coupling). Tipe PM seperti ini memang masih sangat jarang

dilakukan di lingkungan unit pembangkit.

Dalam melaksanakan aktivitas PM perlu memperhatikan manual book pabrikan, PM basis yang didasarkan pada best practices berbagai perusahaan di dunia (yang biasanya diterbitkan oleh Electric Power Research Institute (EPRI) dan hasil kajian Failure Mode and

Effects Analysis/ Root Cause Failure Analysis (FMEA/RCFA) dalam bentuk Failure Defence Task (FDT).

Preventive maintenance basis bertujuan membuat basis dokumen PM untuk berbagai

komponen pada coal handling system yang data-data permasalahan/kerusakan. Secara umum kegiatan PM meliputi:

1. Pemeriksaan setting (kalibrasi) dan verifikasi komponen instrumen dan peralatan seperti

thermocouple, pitot tube, dan pressure gauge, dll. Beberapa kalibrasi antara lain belt scale, zero load reference (pada transmitter), settiing belt conveyor, dan lain

sebagainya;

2. Pembersihan, pembersihan peralatan-peralatan coal handling dari debu, abu dan butiran batubara halus. Lokasi pembersihan antara lain pada panel elektrikal dan instrumen, filter, roller, limit switch, hopper dan lain sebagainya;

3. Lubrikasi, penambahan dan pengggantian pelumas sistem lubrikasi sangat perlu untuk diperhatikan lubrikasi sangat penting dalam komponen coal handling. Debu batubara dapat menggontaminasi pelumas dan merusak bearing;

4. Pemeriksaan/analisis oli, pemeriksaan bertujuan untuk memeriksa kontaminasi dan properti/komponen oli itu sendiri. Sampel oli dapat di ambil dan dianalisis dari gearbox atau peralatan berputar lainnya. Hasil analisis ini dapat memberikan informasi bahwa adanya kecenderungan awal terjadinya kerusakan bearing sehingga personel dapat membuat monitoring pengoperasian peralatan dengan mengambil sampel untuk pemeriksaan lebih lanjut atau menghentikan operasi peralatan;

5. Pemeriksaan operasional, termasuk dalam pemeriksaan visual peralatan dari sisi eksternal peralatan seperti pemeriksaan kebisingan, deteksi asap/panas, pengecekan temperatur, tekanan, pemeriksaan terhadap kebocoran, level oli dan sebagainya;

6. Vibration analysis, monitoring dengan peralatan sensor vibrasi dan mengeluarkan data analisis vibrasi untuk mencegah kegagalan operasi. Ketika vibrasi tidak normal terdeksi maka memelukan investigasi lebih lanjut. Deteksi dini dari bearing yang sudah mulai rusak dapat memberikan informasi terkait komponen yang perlu diperbaiki sebelum terjadi kerusakan yang lebih parah;

30

7. Visual inspection, berupa pengecekan secara visual untuk mencari aktifitas yang kondisi yang tidak normal dari peratan seperti kehilangan baut, las-lasan yang retak/patah, korosif/karat, atau kerusakan fisik dan sebagainya.

7.1.4.2

Proactive Maintenance (PaM)

Kegiatan pemeliharaan yang bertujuan untuk mengeliminasi potensi sumber kerusakan.

Proactive Maintenance (PaM) mengacu pada suatu kegiatan pemeliharaan yang bertujuan

mengantisipasi terjadinya kegagalan. Yang termasuk dalam kategori PaMantara lain: 1. Re-engineering

2. Reverse engineering 3. Update prosedur

7.1.4.3

Predictive Maintenance (PdM)Aktivitas ini dilakukan oleh tim Engineering (spesialis teknologi) dengan tujuan untuk mendeteksi sedini mungkin terjadinya gejala kerusakan pada peralatan, melalui pengukuran secara langsung pada peralatan yang sedang beroperasi.

Berdasarkan metode pendeteksian gejala kerusakan, aktivitas Predictive Maintenance (PdM) dibagi menjadi dua jenis:

1. Condition-based predictive maintenance, dimana akivitas pengukuran (monitoring) parameter kondisi peralatan dilakukan secara periodik atau kontinu. Misalnya (pengukuran kontinu) : on line vibration monitoring atau misal (pengukuran periodik), pengukuran vibrasi motor crusher mingguan, pengukuran thermograph pada bearing motor 6 kV tiap 1 (satu) bulanan.

2. Statistical-based predictive maintenance, dimana aktivitas pengukuran parameter kondisi peralatan dilakukan hanya beberapa kali saja, kemudian dibuat model prediksi kegagalan fungsi peralatan, misalnya Remaining Life Assesment (RLA).

Dalam melaksanakan aktivitas PdM perlu memperhatikan:

a. Kompetensi SDM, minimal memiliki kemampuan pengambilan data, menganalisis data dan memberikan rekomendasi (akan lebih baik apabila memiliki kualifikasi “certified”); b. Kelengkapan tools PdM, diantaranya:

1. Vibration monitoring/analysis; 2. Lubricant, fuel analysis;

3. Bearing, temperature/analysis; 4. Ultrasonic noise detection; 5. Infrared thermography;

6. Non-destructive testing (thickness); 7. Visual inspection;

8. Motor circuit analysis; 9. Electrical monitoring.

31

7.1.4.4

Overhaul (OH)

Aktivitas ini dilakukan oleh unit pemeliharaan sesuai dengan work flow yang tertuang dalam tata kelola perusahaan.

Untuk mencapai tujuan overhaul dalam rangka mengembalikan performance peralatan perlu memperhatikan 5 aspek diantaranya:

1. Keselamatan kerja (on safety), setiap pemeliharaan harus memenuhi prosedur safety; 2. Biaya (on cost), kesesuaian antara biaya realisasi terhadap biaya yang direncanakan

(biaya standar);

3. Mutu (on quality), jumlah re-work setelah overhaul atau bisa didefinisikan sebagai rasio

performance antara setelah dan sebelum dilakukan overhaul;

4. Waktu (on time) kesesuaian antara waktu realisasi terhadap waktu yang direncanakan; 5. On scope dimana scope pekerjaan sesuai dengan yang sudah direncanakan, variation

order sudah disiapkan apabila terjadi hal-hal yang menyebabkan pekerjaan tambahan.

Aspek diatas dapat dicapai secara optimal dengan memperhatikan beberapa hal sebagai berikut:

1. Tenaga teknisi yang memiliki kompetensi memadai, minimal sudah beberapa kali melaksanakan pekerjaan overhaul;

2. Tenaga quality control yang bersertifikat;

3. Ketersediaan material dan tools sesuai kebutuhan;

4. Supporting yang memadai, misal: logistik, administrasi dan sebagainya.

7.1.4.5

Re-engineering/Project/Modifikasi (Enjiniring, EJ)

Aktivitas ini merupakan salah satu bentuk dari Proactive Maintenance (PaM) dan dilakukan oleh tim pemeliharaan atau oleh pihak ketiga, berupa pekerjaan dalam bentuk proyek atau modifikasi peralatan (bisa juga sub-sistem atau sistem). Tujuan dari aktivitas ini adalah untuk mengembalikan atau menambah kinerja peralatan (bisa juga sub-sistem atau sistem). Aktivitas ini harus terencana dan tertuang dalam RKAP. Aktivitas ini pada umumnya merupakan tindak lanjut dari failure defence planning, yang dihasilkan dari proses Reliability

Management (FMEA/RCFA), Overall Equipment Effectiveness (OEE) dan Pareto Analysis,

misalnya:

a. Design-out Maintenance, yaitu serangkaian aktivitas pemeliharaan yang bertujuan untuk mengeliminasi penyebab kerusakan (cause of maintenance), penyederhanaan

maintenance tasks, atau meningkatkan performance peralatan melalui sudut pandang

pemeliharaan dengan redesigning peralatan yang frekuensi kegagalannya (occurrence

of failure) tinggi, waktu perbaikannya lama atau biaya penggantiannya yang tinggi;

b. Engineering, yaitu serangkaian aktivitas pemeliharaan yang meliputi: pembangunan, modifikasi, removal dan installation, dan re-arrangement of equipment.

32

Beberapa hal yang perlu menjadi perhatian dalam pelaksanaan re-engineering adalah: a. Akurasi rekomendasi yang dihasilkan dari proses problem solving (work flow: Reliability

Management) dalam menetapkan root cause dan pemilihan alternatif solusinya;

b. Konsistensi dalam melakukan monitoring pengukuran - pengukuran parameter yang berpengaruh pada kinerja, setelah dilakukan modifikasi (project/re-engineering).

7.2

Non tactical maintenance

Non tactical maintenance merupakan kegiatan pemeliharaan yang bersifat insidental, baik

dalam bentuk Service Request (SR) dan Emergency Maintenance (EM). Aspek penting untuk menerapkan non tactical maintenance antara lain Fault Reporting dan Work Execution.

7.2.1 Fault Reporting

– Incident Log Sheet (ILS)/ Service Request (SR)

Tujuan dari aktivitas ini adalah untuk mengidentifikasi semua kelainan yang terjadi di area unit sehingga memudahkan bagi Planner (Rendal Har) untuk memprioritaskan pekerjaan perbaikan. Aktivitas ini dilakukan oleh operator yang sedang dinas shift. Semua kelainan harus dicatat dalam Sistem Informasi Terpadu (SIT). Kelainan tersebut dapat ditemukan oleh berbagai pihak dan dilaporkan ke operator untuk diterbitkan ILS/SR, misal:

1. Dilaporkan oleh Tim K3: Lampu penerangan di area coal handling system padam; 2. Dilaporkan oleh staf laboratorium: Kerusakan terjadi pada mechanical sampling;

3. Dilaporkan oleh operator: Kelainan berupa oil level conveyor gearbox diluar batas aman. Beberapa hal yang perlu menjadi perhatian dalam mencatat ILS/SR adalah:

1. Deskripsi yang jelas dan lengkap tentang kelainan yang terjadi (misal: jalur loading tidak siap (out of service); belt conveyor tripper gallery putus diperlukan penyambungan dan penyetelan ulang;

2. Nama peralatan dan lokasinya (misal: BC-9B);

3. Dampak yang ditimbulkan (misal: kapasitas loading turun, tidak mencukupi kebutuhan unit sehingga terjadi derating);

4. Melampirkan foto (opsional).

7.2.2 Work execution

Work execution pada non tactical maintenance terdiri dari Corrective Maintenance (CM) dan Emergency Maintenance (EM).

7.2.2.1 Corrective Maintenance (CM)

Aktivitas ini dilakukan oleh tim pemeliharaan, berdasarkan work order yang di approve oleh Rendal Har. Tujuan dari aktivitas ini adalah untuk memperbaiki kelainan pada peralatan yang timbul sehingga dapat kembali berfungsi sebagaimana mestinya.

33

7.2.2.2 Emergency Maintenance (EM)

Aktivitas dilakukan oleh tim pemeliharaan atau pihak ketiga berdasarkan WO Quick report

maintenance yang diserahkan oleh operator, tanpa melalui Rendal Har. Emergency Maintenance adalah aktivitas pemeliharaan yang harus segera dilakukan untuk

menormalkan gangguan atau kelainan peralatan, dengan kriteria sebagai berikut:

1. Gangguan peralatan yang membahayakan keselamatan kerja atau instalasi (safety); 2. Gangguan peralatan yang menyebabkan pencemaran lingkungan;

3. Gangguan peralatan sehingga unit mengalami derating.

Hal yang perlu diperhatikan dalam aktivitas ini diantaranya kompetensi personel harus memadai karena pada umumnya pekerjaan emergency ini bersifat “segera ditangani dan cepat selesai”, sehingga membutuhkan personel yang mumpuni dan berpengalaman.

7.3

Improvement

Dalam proses Work Planning and Control (WPC) membutuhkan feedback yang membuat proses membentuk close loop. Feedback ini berupa : information capturing (work order close

out), maintenance optimization (oppportunity) dan improvement (engineering change management). Proses improvement ini perlu memperhatikan beberapa hal, diantaranya

adalah:

1. Information completeness yaitu feedback informasi yang tertuang dalam work order

comment. Informasi ini sangat dibutuhkan oleh kru engineering untuk melakukan

analisis failure dengan tujuan meningkatkan ketajaman atau akurasi maintenance task dalam bentuk Failure Defence Task (FDT);

2. Opportunity highlight yaitu kemampuan melakukan pemetaan terhadap adanya peluang

improvement, umumnya dapat berupa pie diagram atau chart diagram (dibuat oleh

Rendal Har) terkait:

a. Maintenance cost profile, menggambarkan area yang memiliki cost pemeliharaan yang besar;

b. Realiability profile, menggambarkan sebaran (spreading) kerusakan peralatan; c. Loss of production profile, menggambarkan area yang memberikan kontribusi besar

terhadap ketidaksiapan peralatan.

Performance indicator proses improvement ini diantaranya adalah:

1. FDT effectiveness yaitu rasio FDT yang solved problem terhadap jumlah FDT recommended;

2. Reliability improvement yaitu rasio work order non tactical terhadap work order tactical; 3. Cost optimization yaitu rasio cost non tactical maintenance terhadap cost tactical