PEMBAGIAN

PETRUS LONDA

Politeknik Negeri Bandung - Indonesia.

POLBAN

ii

KATA PENGANTAR

Buku ini merupakan salah satu bagian dari rangkaian buku Pengetahuan Kejuruan untuk pekerjaan Freis. Dalam buku ini secara terperinci dibahas mengenai Kepala Pembagi dan Pekerjaan Pembagian khususnya pada pembuatan roda gigi.

Pengetahuan kejuruan yang seutuhnya mencakup juga penyajian dasar-dasar dan landasan yang memadai bagi pendidikan yang mantap di sekolah-sekolah Kejuruan, Perusahaan atau Industri, Politeknik dan juga Perguruan Tinggi. Buku ini merupakan buku pelajaran dan buku pegangan sebagai pedoman dalam pekerjaan pembagian.

Penulis mengucapkan terima kasih dan penghargaan yang setinggi-tingginya atas saran-saran yang berharga dari sekolah-sekolah, industri dan dunia usaha.

Penulis mengharapkan, agar buku “KEPALA PEMBAGI DAN

PEKERJAAN PEMBAGIAN” ini dapat membantu Anda dalam

menyelesaikan pekerjaan pembagian di mesin freis.

Bandung, Juli 2008 Penulis.

POLBAN

iii

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

BAB 1 KEPALA PEMBAGI... 1

A. Kepala Pembagi Langsung. ... 1

B. Kepala Pembagi Universal. ... 3

C. Jenis-jenis Pembagian. ... 4

1. Pembagian Langsung... 4

2. Pembagian tidak langsung. ... 4

3. Pembagian Differensial. ... 8

BAB 2 TEKNOLOGI PEMBUATAN RODA GIGI... 14

A. Bentuk Profil Roda Gigi. ... 14

B. Bentuk Profil Involute. ... 14

C. Defenisi dan Notasi Elemen Roda Gigi... 15

D. Penentuan besaran sebuah roda gigi. ... 17

BAB 3 PEMBUATAN RODA GIGI ... 19

A. Pembuatan Roda Gigi Lurus. ... 20

B. Pembuatan Roda Gigi Miring (Roda gigi heliks). ... 23

B.1. Perhitungan Roda Gigi Miring. ... 23

B.2. Perhitungan Heliks. ... 25

C. Pembuatan Roda Gigi Payung (gigi lurus). ... 29

C.1. Pembuatan roda gigi payung yang tingkat kepresisiannya tidak begitu tinggi. ... 29

C.2. Pembuatan roda gigi payung yang tingkat kepresisiannya tinggi. 34 D. Roda Gigi Cacing dan Ulir Cacing. ... 39

E. Rack dan Pinion Gear. ... 47

E.1. Pembuatan Batang Bergigi Berbasis “Kisar”. ... 48

POLBAN

iv

E.2. Pembuatan Roda Gigi Pinion. ... 50

E.3. Pembuatan Batang Bergigi Berbasis “Modul”. ... 50

F. Roda Gigi Internal. ... 53

BAB 4 RINCIAN PEKERJAAN PEMBAGIAN ... 55

A. Pembagian Langsung... 55

B. Pembagian Tidak Langsung. ... 56

C. Pembagian Differensial. ... 57

D. Pemotongan Bentuk Heliks atau Spiral. ... 58

DAFTAR PUSTAKA ... 561

POLBAN

1

Kepala pembagi adalah alat bantu pada mesin freis yang sangat penting, ia dibutuhkan jika pada permukaan benda kerja harus dibuat alur atau bentuk profil lainnya pada jarak tertentu, juga pada pembuatan profil roda gigi, segi empat atau segi enam dan sebagainya.

Pada dasarnya kepala pembagi dapat dibedakan menjadi dua macam yaitu kepala pembagi langsung dan kepala pembagi universal.

A. Kepala Pembagi Langsung.

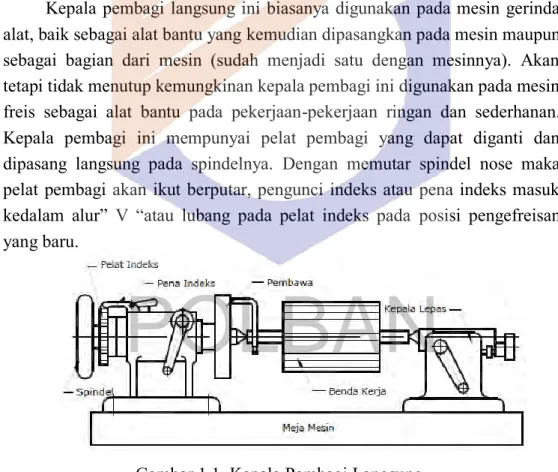

Kepala pembagi langsung ini biasanya digunakan pada mesin gerinda alat, baik sebagai alat bantu yang kemudian dipasangkan pada mesin maupun sebagai bagian dari mesin (sudah menjadi satu dengan mesinnya). Akan tetapi tidak menutup kemungkinan kepala pembagi ini digunakan pada mesin freis sebagai alat bantu pada pekerjaan-pekerjaan ringan dan sederhanan. Kepala pembagi ini mempunyai pelat pembagi yang dapat diganti dan dipasang langsung pada spindelnya. Dengan memutar spindel nose maka pelat pembagi akan ikut berputar, pengunci indeks atau pena indeks masuk kedalam alur” V “atau lubang pada pelat indeks pada posisi pengefreisan yang baru.

Gambar 1.1. Kepala Pembagi Langsung.

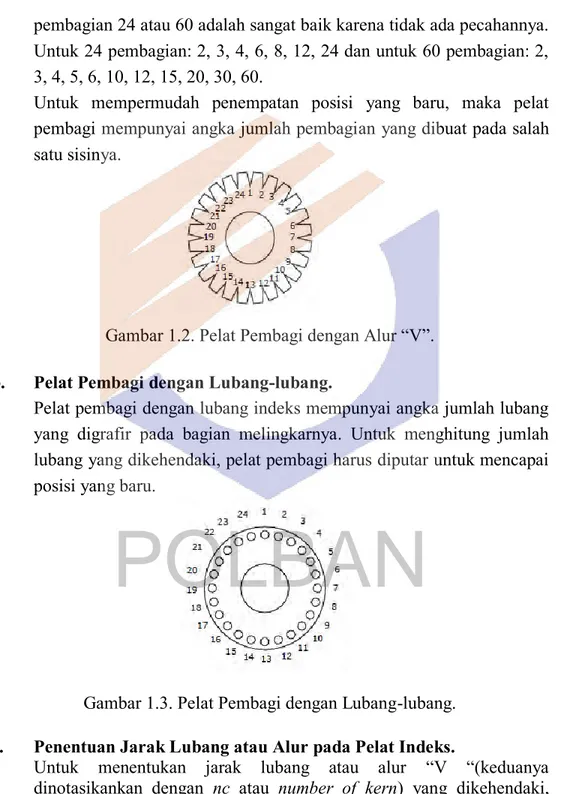

a. Pelat Pembagi dengan Alur “V”.

Pelat pembagi ini biasanya mempunyai 24 atau 60 pembagian, tetapi tidak menutup kemungkinan ada juga pembagian yang lain. Untuk

POLBAN

2

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

pembagian 24 atau 60 adalah sangat baik karena tidak ada pecahannya. Untuk 24 pembagian: 2, 3, 4, 6, 8, 12, 24 dan untuk 60 pembagian: 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60.

Untuk mempermudah penempatan posisi yang baru, maka pelat pembagi mempunyai angka jumlah pembagian yang dibuat pada salah satu sisinya.

Gambar 1.2. Pelat Pembagi dengan Alur “V”.

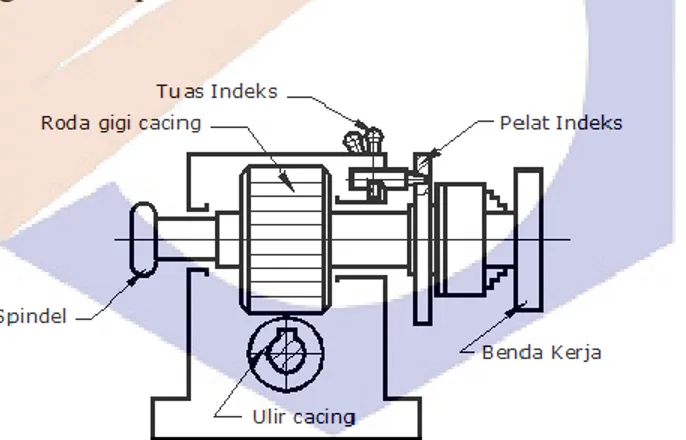

b. Pelat Pembagi dengan Lubang-lubang.

Pelat pembagi dengan lubang indeks mempunyai angka jumlah lubang yang digrafir pada bagian melingkarnya. Untuk menghitung jumlah lubang yang dikehendaki, pelat pembagi harus diputar untuk mencapai posisi yang baru.

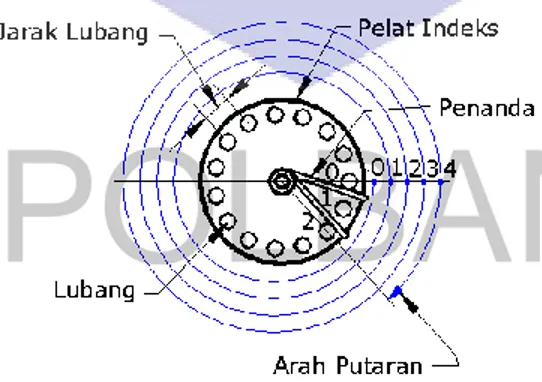

Gambar 1.3. Pelat Pembagi dengan Lubang-lubang.

c. Penentuan Jarak Lubang atau Alur pada Pelat Indeks.

Untuk menentukan jarak lubang atau alur “V “(keduanya dinotasikankan dengan nc atau number of kern) yang dikehendaki,

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

maka jumlah lubang atau alur “V” pada pelat indeks (n) dibagi dengan pembagian yang kita kehendaki (Z).

Jika Z diketahui dalam jumlah pembagian, maka: nc n Z

dan jika pembagian yang dikehendaki diketahui dalam besaran sudut (α), maka:

nc n 360o

Contoh: 1). Pembagian yang dikehendaki (Z) = 6, jumlah lubang pelat indeks (n) = 24. Tentukan jarak lubang yang dikehendaki (nc). Penyelesaian: nc n Z nc 24 6 4 , berarti 4 jarak lubang harus diputar pada pelat indeks yang jumlah lubang atau alur “V” nya ada 24.

Contoh 2). Pembagian yang dikehendaki (α) = 30o, jumlah lubang

pelat indeks (n) = 60. Tentukan jarak lubang yang dikehendaki (nc). Penyelesaian: nc n 360 nc 30 60 360 5 o o o ,

berarti 5 jarak lubang harus diputar pada pelat indeks yang jumlah lubang atau alur “V” nya ada 60.

B. Kepala Pembagi Universal.

Kepala pembagi universal merupakan alat bantu yang penting pada mesin freis sebab tidaklah sempurnah jika bekerja pada mesin freis tidak sampai pada pekerjaan pembagian. Dengan bantuan peralatan ini, kita dapat mengerjakan macam-macam pembagian seperti pembagian langsung yang sudah dikerjakan pada kepala pembagi langsung, pembagian tidak langsung yang tidak dapat dikerjakan pada kepala pembagi langsung, dengan bantuan kotak roda gigi beserta roda gigi-roda giginya kepala pembagi ini dapat mengerjakan jenis pembagian differensial (pembagian kompensasi) yang tidak dapat dikerjakan pada kedua jenis pembagian diatas.

Pemotongan bentuk spiral (helikal) dan bentuk cam juga dapat dikerjakan dengan pertolongan alat ini, kepala pembagi ini juga dapat diputar dari posisi horizontal (sejajar meja mesin) ke posisi tegak (90o terhadap meja

POLBAN

4

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

mesin). Jadi pada prinsipnya tidak ada jenis pekerjaan pembagian yang tidak dapat dikerjakan pada mesin freis. Begitu sempurnahnya sehingga alat ini dinamakan “kepala pembagi universal”.

C. Jenis-jenis Pembagian.

Ada tiga cara dasar dalam pekerjaan pembagian dengan menggunakan kepala pembagi universal pada mesin freis, yaitu:

1. Pembagian Langsung.

Pekerjaan pembagian langsung pada kepala pembagi universal sedikit agak berbeda dengan kepala pembagi langsung. Pada kepala pembagi universal kita harus melepas hubungan antara ulir cacing dengan roda gigi cacing agar pergerakan spindel lebih leluasa.

Gambar 1.4. Skema Pembagian Langsung

Sedangkan rumus-rumus perhitungan pembagiannya sama seperti pada kepala pembagi langsung, yaitu: nc n

Z

dan nc n 360o

2. Pembagian tidak langsung.

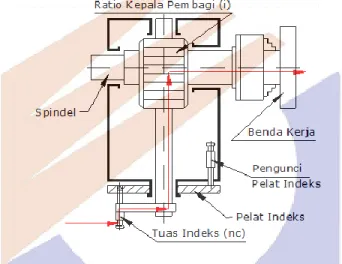

Jika angka pembagian Z tidak memungkinkan lagi untuk dikerjakan pada pembagian langsung, maka kita menggunakan cara pembagian tak langsung, sebab pada cara ini tersedia tiga variasi pelat indeks dengan jumlah lubang seperti ditunjukan pada tabel 1.1 dan table 1.2. Pada pekerjaan ini roda gigi cacing dan ulir cacing dalam keadaan terpasang, sehingga pada saat kita memutar tuas indeks nc, putaran ini akan diteruskan oleh poros berulir cacing ke roda gigi cacing yang dipasang menjadi satu dengan spindel benda

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

kerja. Perbandingan putaran antara poros berulir cacing dengan roda gigi cacing biasanya empat puluh berbanding satu (40 : 1), artinya 40 kali putaran tuas indeks nc akan sama dengan satu kali putaran spindel benda kerja. Perbandingan ini biasanya disebut ratio kepala pembagi (i), atau i = 40 : 1. Perbandingan ini tidak selamanya 40 : 1, tergantung dari pembawaan kepala pembagi.

Tabel 1.1: Pelat Indeks dalam satu set

Nomor

Pelat Lingkaran Jumlah setiap Lingkaran Jumlah Lubang 1 5 27, 31, 34, 41, 43 2 5 33, 38, 39, 42, 46 3 4 29, 36, 37, 40

Tabel 1.2: Pelat Indeks dalam satu set

Nomor

Pelat Lingkaran Jumlah setiap Lingkaran Jumlah Lubang 1 6 15, 18, 21, 29, 37, 43 2 6 16, 19, 23, 31, 39, 47 3 6 17, 20, 27, 23, 41, 49

Gambar 1.5. Skema Pembagian Tidak Langsung.

POLBAN

6

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

Jumlah lubang pada pelat indeks sangat bervariasi, tergantung dari pembawaan kepala pembagi. Setiap kepala pembagi universal biasanya sudah disertakan satu set pelat indeks (3 buah) dengan variasi lubang yang berbeda.

Bagaimana cara menempatkan pena indeks yang terpasang pada tuas indeks (nc) terhadap lubang-lubang pada pelat indeks ?. Karena 40 putaran tuas indeks (nc) menghasilkan satu kali putaran benda kerja (i = 40 : 1), maka untuk Z pembagian yang sama dari benda kerja adalah:

𝑛𝑐 = 40

𝑍 putaran.

Jika Z diketahui dalam jumlah pembagian, maka: nc i Z .

Jika pembagian yang dikehendaki diketahui dalam besaran sudut (α), maka: nc i

360o

dimana:

nc = jumlah putaran tuas indeks. i = ratio kepala pembagi (40 : 1). Z = jumlah pembagian.

α = besar sudut pembagian. Perlu diperhatikan bahwa sebelum melakukan pembagian, terlebih dahulu harus diketahui ratio kepala pembagi (i) dengan jalan putar tuas indeks (nc) dengan tangan sambil dihitung dan perhatikan putaran spindel benda kerja sampai satu putaran penuh dan pastikan berapa jumlah putaran tuas indeks (nc).

Bila pembagian yang dikehendaki (Z) lebih besar dari 40, maka ulir cacing (tuas indeks nc) harus diputar kurang dari satu putaran. Jika pembagian yang dikehendaki (Z) kurang dari 40, maka pecahan hasil pembagian harus diubah menjadi sejumlah angka. Dan pecahan yang terakhir ini harus diubah sampai penyebutnya sama dengan salah satu dari jumlah lubang pada pelat indeks yang tersedia. Pembilangnya akan menunjukan sejumlah lubang yang harus kita putar pada pelat indeks untuk menambah beberapa putaran penuh yang diperoleh dari pembagian tersebut.

Contoh: 1.) Pembagian yang dikehendaki (Z) = 12. Hitung putaran tuas indeks (nc) untuk pembagian tersebut.

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG Penyelesaian: nc i Z nc 40 12 3 4 12 3 2 6 3 14 42 . Ini berarti bahwa tiga kali putaran penuh tuas indeks (nc), ditambah 14 jarak lubang, pada pelat indeks dengan jumlah lubang 42. Dari tabel pelat indeks diatas, diketahui bahwa pelat indeks dengan jumlah lubang 42 adalah pelat indeks nomor 2 (dua) pada tabel 3.1.

Contoh 2) Pembagian yang dikehendaki (α) = 37,2o . Hitung putaran tuas

indeks (nc) untuk pembagian tersebut. Penyelesaian: nc i 360 37 2 40 360 37 2 9 186 45 4 6 45 4 2 15 o o o , , .

Ini berarti bahwa 4 kali putaran penuh tuas indeks (nc), ditambah 2 jarak lubang, pada pelat indeks dengan jumlah lubang 15. Dari tabel pelat indeks diatas, diketahui bahwa pelat indeks dengan jumlah lubang 15 adalah pelat indeks nomor 1 (satu) pada tabel 3.2.

Penempatan posisi pena indeks terhadap pelat indeks.

Agar tidak terjadi kekeliruan dalam penetapan pena indeks terhadap pelat indeks, maka kepala pembagi universal dilengkapi dengan alat penanda lubang yang dapat digeser pada arah melingkar sesuai dengan perhitungan.

Gambar 1.6. Penempatan Pena Indeks pada Pelat Indeks.

Gambar 1.6 di atas menunjukan penempatan pena indeks terhadap pelat indeks sesuai dengan perhitungan pada contoh nomor 2 (dua), yaitu:

Pelat indeks yang digunakan adalah pelat indeks dengan jumlah lubang 15, pena indeks ditempatkan pada lubang ke nol yang kita tentukan,

POLBAN

8

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

kemudian atur lengan penanda lubang menempal pada pena indeks seperti pada gambar 1.6 dan lengan yang lainnya diatur pada posisi jarak lubang yang ke dua. Posisi ini adalah posisi pada pemotongan pertama. Untuk pemotongan ke dua dan seterusnya, tempatkan pena indeks pada posisi 2 (dua) dengan jalan; cabut pena indeks dari posisi nol, putar tuas indeks nc sesuai dengan arah putaran yang ditunjukan (empat putaran di tambah dua jarak lubang) dan tempatkan pena indeks pada posisi 2 (dua). Putar kedua lengan indeks berlawanan arah dengan arah putaran yang ditunjukan sehingga lengan indeks menempel pada pena indeks di posisi 2 (dua).

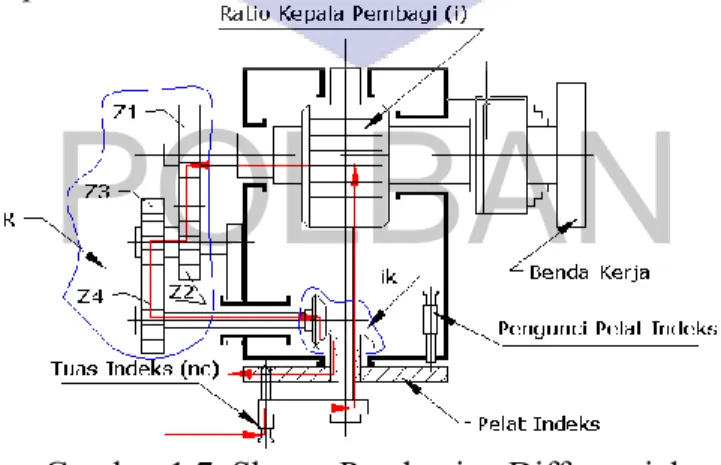

3. Pembagian Differensial.

Dengan metode pembagian differensial, kita dapat mengerjakan setiap pekerjaan pembagian pada mesin freis. Metode ini memungkinkan pembagian dengan angka pecahan yang penyebutnya tidak cocok dengan jumlah lubang yang tersedia pada pelat indeks. Pelat indeks tidak dimatikan (tidak dikunci), akan tetapi harus ikut bergerak ketika tuas indeks (nc) diputar. Ketika tuas indeks nc diputar, putaran dari tuas indeks ini akan diteruskan ke poros berulir cacing, poros ini akan menggerakkan roda gigi cacing yang dipasang menjadi satu dengan spindel benda kerja. Dengan perantaraan roda-roda gigi pengubah yang dipasang pada poros spindel benda kerja, putaran ini akan diteruskan ke pelat indeks sehingga pelat indeks ikut berputar.

Gambar 1.7. Skema Pembagian Differensial.

Teknik pembagian differensial ini tidak dapat dilaksanakan pada posisi vertikal dan pada pengefreisan spiral. Metode ini memungkinkan untuk

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

mengerjakan setiap pembagian yang dikehendaki (Z) dengan mengikuti langkah-langkah sebagai berikut:

a. Menentukan angka pembagian yang ideal (Z’), dibaca Zet aksen. Zet aksen (Z’) diambil maksimal 117% dari Z dan

minimal 87 % dari Z. b. Menghitung jumlah putaran tuas indeks (nc). c. Menghitung rangkaian roda gigi pengubah (R). d. Menentukan arah putaran pelat indeks.

• Jika Z’ lebih besar dari Z, pelat indeks berputar searah dengan putaran tuas indeks (nc).

• Jika Z’ lebih kecil dari Z, pelat indeks berputar berlawanan arah dengan putaran tuas indeks (nc).

Sebagaimana biasanya pada pekerjaan pambagian dengan menggunakan kepala pembagi universal, kita harus mengetahui ratio kepala pembagi (i), sedangkan pada pembagian differensial, selain (i) yang harus diketahui, kita juga harus mengetahui ratio roda gigi payung (ik) yang menggerakkan pelat indeks.

Untuk pembahasan kita kali ini, ratio kepala pembagi (i = 40 : 1) dan ratio roda gigi payung (ik = 1 : 1). Untuk ratio roda gigi payung (ik) tidak selamanya satu berbanding satu, tergantung dari kepala pembagi yang digunakan. Oleh sebab itu ratio roda gigi payung harus diperiksa dengan jalan; pasang poros penggerak roda gigi payung, putar dengan tangan dan perhatikan putaran pelat indeks sampai satu kali putaran penuh, pastikan berapa jumlah putaran poros penggerak roda gigi payung.

Dengan berorientasi pada i = 40 : 1 dan ik = 1 : 1, maka rumus-rumus yang digunakan pada pembagian ini adalah:

nc i

Z ' dan R i

Z ik Z Z

' ' atau R nc ik Z Z

'

dimana: nc = Jumlah putaran tuas indeks. i = Ratio kepala pembagi (40 : 1).

Z’ = Angka pembagian yang ideal. Z = Pembagian yang dikehendaki. ik = Ratio roda gigi payung.

R = Rangkaian roda gigi pengubah. Roda gigi pengubah biasanya disertakan bersama kepala pembagi dan disimpan secara terpisah di dalam sebuah kotak kayu. Rangkaian roda gigi

POLBAN

10

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

pengubah (R) yang telah dihitung akan dipasangkan di samping meja mesin (biasanya disebelah kiri meja mesin) dengan pertolongan sebuah kotak roda gigi (gear box).

Roda gigi pengubah yang disertakan bersama kepala pembagi adalah: 24, 24, 28, 32, 40, 44, 48, 56, 64, 72, 86, 100. Angka ini menunjukan jumlah gigi dari roda gigi pengubah.

Contoh: 1). Pembagian yang dikehendaki (Z) = 51, ratio kepala pembagi (i) = 40 :1, ratio roda gigi payung (ik) = 1 : 1. Hitung putaran tuas indeks (nc) dan roda gigi pengubah untuk pembagian tersebut.

Penyelesaian:

a. Menentukan angka pembagian yang ideal (Z’). Z’ maksimal = 117 % x 51 = 59,67

Z’ minimal = 87 % x 51 = 44,37

Jadi Z’ dapat dipilih diantara angka 44,37 sampai dengan 59,67. Pemilihan angka pembagian Z’ disesuaikan sedemikian rupa sehingga cocok dengan jumlah lubang yang tersedia pada pelat indeks. Dalam hal ini Z’ dipilih 45, (Z’ = 45).

b. Menghitung jumlah putaran tuas indeks (nc). nc i Z nc 40 45 nc 8 9 nc 16 18

' . Ini berarti 16 jarak lubang pada pelat indeks dengan jumlah lubang dalam satu lingkaran ada 18. Jadi tidak sampai satu putaran penuh.

Pada tabel 1.2 diatas pelat indeks dengan jumlah lubang 18 adalah pelat indeks nomor 1(satu).

c. Menghitung rangkaian roda gigi pengubah (R).

R i Z ik Z Z R 1618 1 45 51 ' ' R 16 6 18 R 9618 R 12 86 3 R 48 6424 24 ,POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

angka-angka pada perhitungan tersebut adalah jumlah gigi dari roda gigi yang disertakan bersama kepala pembagi.

R Z Z

Z Z12 34

dimana: Z1 = 48 gigi Z3 = 64 gigi

Z2 = 24 gigi Z4 = 24 gigi

Ini berarti Z1 menggerakkan Z2, Z2 dipasang satu poros dengan

Z3, Z3 menggerakkan Z4. Sumber gerakkan adalah Z1, oleh sebab

itu Z1 harus dipasang pada poros spindel benda kerja. Z4 adalah

roda gigi yang digerakkan, oleh sebab itu Z4 harus dipasang pada

poros roda gigi payung yang menggerakkan pelat indeks. Z2 dan

Z3 dipasang satu poros pada poros bantu. Untuk lebih jalasnya

lihat bab tentang pembagian differensial (gambar 1.7) pembagian differensial.

d. Menentukan arah putaran pelat indeks.

Jika Z’ lebih besar dari Z, pelat indeks berputar searah dengan putaran tuas indeks nc. Jika Z’ lebih kecil dari Z, pelat indeks berputar berlawanan arah dengan putaran tuas indeks nc. Pada kasus ini Z’ lebih kecil dari Z (45 < 51), sehingga putaran pelat indeks berlawanan aran dengan putaran tuas indeks nc.

Jika dalam melaksanakan pekerjaan ternyata rangkaian roda gigi pengubah yang telah dihitung tidak dapat dipasangkan akibat diameter roda gigi terlalu kecil, atau arah putaran pelat indeks tidak sesuai dengan yang diinginkan, maka dibutuhkan roda gigi tambahan atau roda gigi perantara. Roda gigi ini tidak mempengaruhi perhitungan, tetapi hanya berfungsi sebagai pembalik arah putaran pelat indeks. Roda gigi perantara dipasang pada poros tambahan diantara Z1 dan Z2 atau diantara Z3 dan Z4.

Jumlah roda gigi perantara tergantung kepada:

Rangkaian tunggal: R ZZ1 2 .

POLBAN

12

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

Bila Z’ > Z, pelat indeks berputar searah dengan putaran tuas indeks nc, menggunakan roda gigi perantara satu atau berjumlah ganjil.

Bila Z’ < Z, pelat indeks berputar berlawanan arah dengan putaran tuas indeks nc. memakai roda gigi perantara berjumlah genap atau tidak memakai perantara.

• Rangkaian ganda: R Z Z Z Z12 34 .

Bila Z’ > Z, pelat indeks berputar searah dengan putaran tuas indeks nc, menggunakan roda gigi perantara berjumlah genap atau tidak memakai perantara.

Bila Z’ < Z, pelat indeks berputar berlawanan arah dengan putaran tuas indeks nc, menggunakan roda gigi perantara berjumlah ganjil atau satu roda gigi perantara.

Pada contoh diatas kita menggunakan pelat indeks yang jumlah lubangnya 18 dalam satu lingkaran. Pada satu putaran penuh spindel kepala pembagi, tuas indeks nc harus berputar 40 putaran, tidak peduli apakah pada satu putaran penuh diadakan pembagian 51 kali atau 45 kali.

Dalam contoh kali ini pada pelat indeks dengan 18 lubang dalam satu lingkaran akan dikerjakan 51 kali pembagian setiap 16 lubang, maka tuas indeks nc akan bergerak dari P mencapai titik Q; (gambar 1.8) artinya, benda kerja akan berputar melebihi angka pembagian yang dikehendaki yaitu 51 pembagian. Hal ini disebabkan Z’ diambil lebih kecil dari Z atau (Z’ < Z). Pembagian yang dikehendaki adalah 51 bagian yaitu hanya sampai di titik R. Selisih dari Q ke R harus dikompensasi oleh gerakkan pelat indeks. Dari sini muncul istilah pembagian differensial atau pembagian kompensasi. Gerakkan kompensasi pelat indeks diawali oleh putaran tuas indeks nc. Selisih lintasan dari Q ke R diperoleh dengan mengalikan nc dengan selisih

Z’ - Z, yaitu: Selisih lintasan = nc Z Z 16 18 45 51 16 6 18 16 3

' putaran tuas indeks nc. Ini berarti bahwa spindel kepala pembagi atau benda kerja berputar satu putaran penuh, tuas indeks nc berputar 163 putaran.

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

Gambar 1.8.

Terjadinya Gerakkan Differensial.

Tanda minus pada hasil selisih diatas (45 - 51 = - 6) menunjukkan bahwa pelat indeks berputar berlawanan arah dengan putaran tuas indeks nc. Tanda minus tidak mempengaruhi perhitungan.

Daftar roda gigi yang disertakan dengan kepala pembagi universal 24 24 28 32 40 44 48 56 64 72 86 100

POLBAN

14

BAB 2

TEKNOLOGI PEMBUATAN RODA GIGI A. Bentuk Profil Roda Gigi.

Bentuk profil roda gigi merupakan susunan dari sejumlah permukaan cam dengan profil tertentu yang berkontak dengan permukaan yang sama dari roda gigi pasangannya. Agar dapat berputar dengan arah tertentu dan dapat meneruskan daya atau putaran secara halus dengan kerugian transmisi daya serendah mungkin, maka bentuk profil gigi harus memiliki sifat sebagai berikut:

S Aksi kontinuitas, artinya tinggi dan panjang profil aktif gigi harus sedemikian rupa sehingga sebelum pasangan gigi yang sedang berkontak melepaskan kontakannya, pasangan kedua (berikutnya) mulai melakukan kontak.

S Aksi konjugasi, artinya bentuk profil aktif gigi harus sedemikian rupa sehingga putaran dari roda gigi penggerak dapat diteruskan secara halus ke roda gigi yang digerakkan dengan perbandingan tertentu dan konstan

Dari berbagai macam bentuk profil gigi, bentuk profil gigi involute yang paling banyak digunakan. Profil gigi dengan garis involute ini mempunyai beberapa keuntungan, yaitu:

- Arah dan besarnya tekanan pada gigi-gigi dapat selamanya sama. - Profil giginya lebih mudah dibuat dan lebih ekonomis.

B. Bentuk Profil Involute.

Bentuk profil involute dapat diperoleh dengan menggulingkan suatu batang lurus pada lingkaran dengan diameter tertentu (lingkaran ini dinamakan lingkaran dasar). Pada posisi awal, batang lurus G berada di posisi G0 menyinggung lingkaran dasar di P0. Apa bila batang lurus tersebut

digulingkan terus tanpa tergelincir sampai posisi G1, G2, G3, G4, G5, G6 dan

seterusnya, maka titik P0 akan bergerak menjauhi lingkaran dasar

membentuk garis lengkung yang berupa profil involute berpindah ke titik P1,

P2, P3, P4, P5, P6 dan seterusnya, bersamaan dengan itu titik singgung mula

(titik nol yang ada di P0) antara batang lurus G dengan lingkaran dasar akan

berpindah ke titik 1, 2, 3, 4, 5, 6 dan seterusnya. Perhatikan gambar 2.1.

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

Gambar 2.1. Involute Geometry.

C. Defenisi dan Notasi Elemen Roda Gigi.

Untuk memahami geometri roda gigi dan menghindari salah pengertian, perlu dibahas terlebih dahulu defenisi dan notasi beberapa elemen geometri roda gigi. Menurut standar ISO (ISO 53, Cylindrical gears for general and heavy engineering-Basic rack dan ISO R 1122, Glossary of gears-geometrical defenitions), maka bentuk standar profil gigi dari batang gigi dan roda gigi lurus adalah sebagai berikut:

Gamabar 2.2.

Profil Standar Roda gigi Lurus. Keterangan:

a. No: 1 = Pitch circle (Pc): Merupakan garis lingkaran bayangan jarak antara gigi yang harus bertemu/berimpit untuk sepasang roda gigi.

POLBAN

16

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

b. No: 2 = Pitch diameter (Dp): Diameter jarak antara atau diameter tusuk.

c. No: 3 = Circular pitch (Cp): Panjang busur lingkaran jarak antara pada dua gigi yang berdekatan.

d. No: 4 = Addendum (ha): Tinggi gigi diluar lingkaran jarak antara (tinggi kepala gigi).

e. No: 5 = Dedendum (hf): Tinggi gigi di dalam lingkaran jarak antara (tinggi kaki gigi).

f. No: 6 = Tinggi gigi (hz): Merupakan tinggi gigi secara keseluruhan. g. No: 7 = Sudut tekan (α): Sudut yang terbentuk antara garis singgung

jarak antara dengan garis tekan. Menurut standar ISO, sudut tekan (α) berharga 20o.

Gambar 2.3.

Profil Batang bergigi (Rack Gear).

h. No: 8 = Garis tekan: Garis yang dihasilkan dari hubungan titik-titik tekan dan memotong titik singgung lingkaran jarak antara dari dua buah roda gigi.

i. No: 9 = Clearance (c): Kelonggaran antara tinggi kaki gigi dengan tinggi kepala gigi yang saling menangkap.

j. No: 10 = Backlash: Perbedaan antara lebar gigi yang saling menangkap pada lingkaran jarak antara.

k. No: 11 = Tip circle diameter (Da): Adalah diameter luar dari sebuah roda gigi.

l. No: 12 = Root circle diameter (Df): Adalah diameter dalam atau diameter kaki dari sebuah roda gigi.

m. No: 13 = Garis singgung: Adalah garis yang ditarik tepat pada titik singgung dari diameter jarak antara dan berimpitan dengan diameter jarak antara.

POLBAN

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

n. Modul/Module (m): Merupakan parameter yang menentukan jumlah gigi sebuah roda gigi. Dua buah roda gigi hanya dapat berpasangan jika modul-nya sama. Satuan modul adalah mili meter (mm). Beberapa besaran modul yang sering ditemukan adalah:

m = 1 sampai m = 4, senantiasa meningkat sebanyak 0,25. (m1 - m1,25 - m1,5 - ... m4).

m = 4 sampai m = 7, meningkat sebanyak 0,5. (m4 - m4,5 - m5 - m5,5 - m6 - m6,5 - m7).

m = 7 sampai m=16, meningkat sebanyak 1. (m7 - m8...m16).

o. Lebar gigi (b): Jarak antara kedua tepi roda gigi yang diukur pada permukaan referensi.

p. Tebal gigi (s): Panjang busur pada lingkaran jarak antara diantara dua sisi (profil gigi).

Jarak gigi (l): Panjang busur pada lingkaran jarak anatara diantara dua sisi gigi yang berseberangan. (s + l) = p.

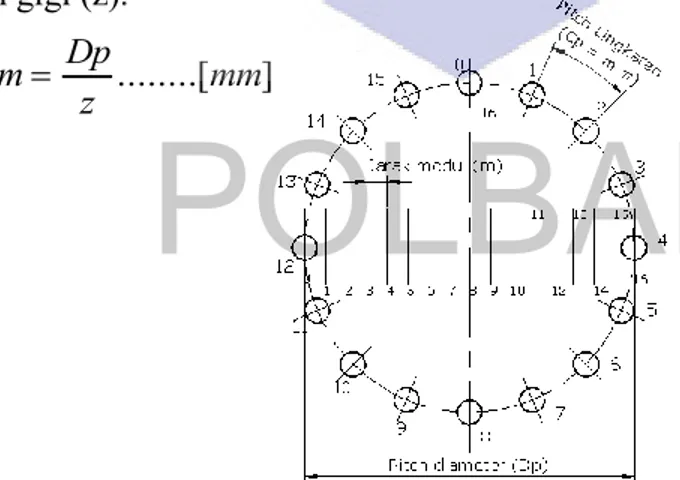

D. Penentuan besaran sebuah roda gigi.

Untuk menentukan besaran sebuah roda gigi ada dua macam yaitu: 1. Sistem modul (m). Sistem ini digunakan untuk roda gigi dengan satuan metris, dan modul satuannya adalah milimeter (mm), biasanya tidak pernah dicantumkan. Modul adalah perbandingan antara diameter pitch (Dp) dengan jumlah gigi (z).

m Dp z

...[mm]

Gambar 2.4. Besaran roda gigi.

2. Sistem diameteral pitch (DP) dan circular pitch (Cp). Sistem ini digunakan pada semua roda gigi yang bersatuan inchi. DP adalah

POLBAN

18

PETRUS LINDA POLITEKNIK NEGERI BANDUNG

perbandingan antara jumlah gigi (z) dengan diameter pitch (Dp”) dalam inchi. DP z

Dp"

... [inchi].

Circular pitch (Cp) adalah panjang busur lingkaran jarak antara pada dua buah gigi yang berdekatan dalam satuan inchi.

Cp .Dp z

"

...[inchi]

dan Cp = π.m ... [mm]. Untuk memahami Dp. Cp dan DP perhatikan gambar 2.4 dan 2.5.

Gambar 2.5. Profil roda gigi lurus.

POLBAN

19

BAB 3

PEMBUATAN RODA GIGI

Keaneka ragaman bentuk dan kegunaan roda gigi menjadikan salah satu sebab mengapa cara pembuatan roda gigi juga beraneka ragam, dimulai dari cara yang sederhana sampai dengan cara yang paling sulit yang pernah dikenal. Pada prinsipnya pembuatan roda gigi dapat dilakukan dengan cara sebagai berikut:

a. Pembuatan Roda Gigi dengan cara Pemotongan.

Pembuatan roda gigi dengan cara pemotongan ini dapat dilakukan dengan dua metoda, yaitu proses pemotongan bentuk (form cutting) dan proses pemotongan generasi (generating process). Proses pemotongan bentuk akan menghasilkan profil gigi yang berbentuk kebalikan dari bentuk pahat (pisau freis modul). Proses pemotongan generasi dilakukan dengan mengatur gerakan relatif antara benda kerja dan pahat, sehingga bentuk permukaan yang dihasilkan tidak merupakan kebalikan dari bentuk pahat tetapi merupakan bentuk profil gigi dari roda gigi yang menjadi pasangan pahat yang berfungsi sebagai salah satu roda gigi pasangannya. Proses generasi ini menggunakan proses hobbing.

a. Pembuatan Roda Gigi dengan cara Pembentukan.

Pembuatan roda gigi dengan cara ini tidak menghasilkan geram seperti pada cara pemotongan. Cara ini dapat pula dibagi atas cara ekstrusi, tempa (forging).

b. Pembuatan Roda Gigi dengan cara Pengecoran.

Pengecoran dengan cetakan permanen (cetakan logam) akan menghasilkan roda gigi dengan mutu permukaan dan ukuran yang baik.

c. Pembuatan Roda Gigi dengan cara Serbuk Logam.

Serbuk logam dengan beberapa campuran lain (tergantung kualitas roda gigi yang dihasilkan) ditekan pada cetakan panas merupakan pilihan lain dalam pembuatan roda gigi. Cara serbuk logam ini terutama dilakukan dalam pembuatan roda gigi yang berukuran kecil.

Dari ke empat cara diatas, yang akan dibahas dalam buku ini hanya cara pemotongan yaitu yang menggunakan proses pemotongan bentuk dengan mesin freis.

POLBAN

20

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Proses pemotongan pada pembuatan roda gigi merupakan proses pembuatan roda gigi yang paling banyak digunakan dewasa ini. Hal tersebut disebabkan karena cara ini relatif sederhana dibandingkan dengan cara yang lain. Proses freis dapat digunakan sebagai cara pemotongan bentuk, dengan proses pemotongan bentuk biasanya roda gigi dibuat dengan memotong tiap gigi satu per satu.

Bentuk roda gigi yang dapat dibuat dengan mesin freis diantaranya adalah sebagai berikut:

A. Pembuatan Roda Gigi Lurus.

Sebelum memulai pembuatan sebuah roda gigi, kita harus menentukan dimensi roda gigi tersebut sesuai dengan pesanan. Untuk menentukan dimensi sebuah roda gigi, maka kita harus memahami hal-hal sebagai berikut:

a. Rumus untuk perhitungan roda gigi:

Circular pitch (Cp): Cp m Dp z Module (m): m Cp Dp z Jumlah gigi (z): z Dp m Da 2 m m Pitch diameter (Dp): Dp m z z Cp

Tip diameter (Da): Da dp 2 m m z 2

Root circle diameter (Df): Df Dp 2 m c

Clearance (c): c

0 1, ... ,0 3 m 0 167 m

, Addendum (ha): ha m

Dedendum (hf): hf m c

Tinggi gigi (hz): hz 2 m c

Tebal gigi (b): automotive (6....8)m dan penggerak umum (8.... 12)m.

Jarak sumbu poros (a): a Dp1 Dp2

2m z1 z2 2

b. Pemilihan alat potong/pahat (pisau freis modul) yang ekuivalen:

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Pisau freis modul dipilih sesuai dengan jumlah gigi dari roda gigi yang dibuat. Misalnya jumlah gigi yang dibuat = 20 gigi dengan modul = 2, maka pisau freis modul yang dipilih adalah: pisau freis dengan modul 2 dan jumlah gigi 20. Untuk hal tersebut perhatikan data yang tertulis pada pisau freis modul.

c. Batas minimum jumlah gigi roda gigi yang dibuat (Zlim) adalah:

Batas minimum jumlah gigi roda gigi yang dibuat sangat tergantung kepada sudut tekan (α) dari sepasang roda gigi yang tengah bekerja. Menurut standar ISO sudut tekan (α) = 200, maka secara teoritis batas minimum roda gigi yang dapat dibuat adalah: Z 2

sin 17

lim 2 gigi, namun didalam praktek batas minimum jumlah gigi yangmasih dapat dibuat adalah 14 gigi (Zlim = 14 gigi).

Untuk jumlah gigi lebih kecil dari ketentuan diatas, maka digunakan perumusan yang berbeda.

Contoh Perhitungan:

1. Akan dibuat sebuah roda gigi dengan jumlah gigi (Z) = 20 gigi dan modul roda gigi tersebut (m) = 2 mm. Tentukan dimensi-dimensi roda gigi yang diperlukan dalam proses pembuatan dan bagaimana tahapan pembuatan.

Penyelesaian:

Menentukan dimensi-dimensi roda gigi:

Pitch diameter (Dp): Dp m z 2 20 40mm

Tip diameter (Da): Da Dp 2 m 40 2 2 44mm

Rootcircle diameter (Df):

Df Dp 2 m c 40 2 2 0 2 , 35 6mm, Tinggi gigi (hz): hz 2 m c 2 2 0 2 4 2mm , , atau hz Da Df 2 44 35 6 2 4 2mm , ,Untuk mendapatkan bentuk profil gigi yang sesuai maka pemilihan alat potong (cutter modul) yang sesuai, yaitu: modul 2 mm dan jumlah gigi 20.

Menentukan jumlah putaran tuas indeks (nc):

nc i z 40 20 2 .

POLBAN

22

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Ini berarti dua kali putaran tuas indeks (nc). Gunakan salah satu pelat indeks seperti yang terdaftar pada tabel 1.1 dan tabel 1.2. Dari hasil perhitungan nc diatas, maka dapat dipastikan bahwa pembagian yang digunakan adalah pembagian tak langsung. Perhatikan gambar 3.1 berikut.

Gambar 3.1.

Skema Pembuatan Roda Gigi dengan Pembagian tak Langsung. q. Tahapan pembuatan:

Pasang kepala pembagi universal pada meja mesin.

Pasang arbor pada mesin dengan posisi horizontal dan pahat (pisau freis modul) pada arbor.

Pasang penyangga arbor dan kencangkan baut-bautnya serta mur pada ujung arbor.

Pasang benda kerja (bahan roda gigi) pada kepala pembagi, pemotongan akan dilaksanakan diantara dua senter.

Lakukan pemotongan tahap demi tahap pada setiap gigi. Alangkah baiknya potonglah setiap gigi untuk satu lingkaran, setelah itu ditambah kedalamannya untuk pemotongan berikutnya.

3. Akan dibuat sebuah roda gigi dengan jumlah gigi (z) = 127 gigi dan modul roda gigi tersebut (m) = 2 mm. Tentukan dimensi-dimensi roda gigi yang diperlukan dalam proses pembuatan dan bagaimana tahapan pembuatan.

Penyelesaian:

a. Menentukan dimensi-dimensi roda gigi:

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Pitch diameter (Dp): Dp m z 2 127 254mm

Tip diameter (Da): Da Dp 2 m 254 2 2 258mm Rootcircle diameter (Df

Df Dp 2 m c 254 2 2 0 2 , 2496mm,

Tinggi gigi (hz): hz 2 m c 2 2 0 2 4 2mm , , atau

hz Da Df

2

258 249 6

2 4 2mm

, ,

b. Menentukan jumlah putaran tuas indeks (nc): 𝐧𝐜 = 𝐙𝐢 = 𝟒𝟎

𝟏𝟐𝟕.

Pembagian tersebut hasilnya tidak akan pernah cocok dengan jumlah lubang pelat indeks yang tersedia seperti pada tabel 1.1 dan 1.2. Oleh sebab itu untuk mengatasi kasus ini kita gunakan pembagian differensial.

B. Pembuatan Roda Gigi Miring (Roda gigi heliks).

Pada pembuatan roda gigi miring, proses perhitungannya terdiri dari perhitungan roda gigi miring dan perhitungan heliks sebab ketika dilakukan proses pemotongan, benda kerja harus ikut berputar mengikuti kemiringan gigi sehingga terbentuk profil gigi yang merata. Gerakkan putar ini dibangkitkan dari poros transportir meja mesin melalui roda gigi-roda gigi pengubah dan diteruskan ke spindel benda kerja melalui kepala pembagi.

B.1. Perhitungan Roda Gigi Miring.

Gambar 3.2.

Geometri Roda Gigi Miring.

POLBAN

24

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

a. Rumus-rumus Perhitungan Roda Gigi Miring:

Modul lingkaran (mt): mt mn cos pt Pitch lingkaran (pt): pt pn cos mn cos Modul normal (mn): mn pn Dp cos

z Pitch diameter Dp): Dp mtz z mn cos Jumlah gigi (z): z Dp mt Dp pt

Tip diameter (Da): Da Dp 2 mn

Root circle diameter (Df): Df Dp 2 hf

Addendum (ha): ha mn m m = modul roda gigi yang dibuat. Dedendum (hf): hf m c Tinggi gigi (hz): hz Da Df 2 2 m c ha hf Clearance (c): c

0 1, ... ,0 3 m 0 167 m

, Jarak sumbu poros (a): a Dp1 Dp2 2

Tebal roda gigi (b): b 10 m untuk penggerak umum. b. Pemilihan alat potong (pisau freis modul) yang ekuivalen:

Pisau freis modul yang ekuivalen (Ze) dihitung dengan rumus: Ze z

cos3

Misalnya jumlah gigi yang dibuat (Z) = 20 gigi dengan modul (m) = 2 mm dan sudut kemiringan (β) = 300, maka pisau freis modul yang dipilih (Z

e)

adalah: Ze 20

cos 303 30 79

, gigi. Jadi pisau freis modul yang dipilih adalah pisau freis dengan modul (m) = 2 mm dan jumlah gigi 30,79 gigi.

POLBAN

Batas minimum jumlah roda gigi yang dibuat (Zlim) dengan sudut tekan

(α) = 200 adalah: 14 cos 3

. Sudut kemiringan β yang biasa ditemukan berkisar antara 70 sampai dengan 250.

B.2. Perhitungan Heliks.

Gambar 3.3.

Skema Pemotongan Bentuk Heliks.

Untuk dapat mengefreis bentuk heliks atau bentuk spiral, kita menggunakan mesin freis universal dan kepala pembagi universal pula. Kemiringan meja maupun kepala mesin diatur, sehingga pisau freis menjadi segaris dengan kemiringan atau besar sudut heliks yang dikehendaki.

Prinsip kerjanya;

Poros ulir kepala pembagi digerakan oleh poros pembawa meja mesin melalui beberapa rangkaian roda gigi pengubah (R) dan sepasang roda gigi payung yang berhubungan dengan pelat indeks. Dari pelat indeks, gerakkan putar diteruskan oleh tuas indeks nc (pelat indeks tidak di kunci) sehingga menggerakkan poros berulir cacing dan kemudian ke roda gigi cacing yang terpasang menjadi satu dengan spindel benda kerja, sehingga benda kerja ikut berputar. Pembagian banyaknya gigi yang dikehendaki dihasilkan dari pembagian tidak langsung yang umum dipakai pada kepala pembagi.

POLBAN

26

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Keterangan:

PW = Panjang benda kerja (kisar heliks

PT = Kisar ulir poros transportir (kisar ulir meja mesin). ik = Ratio roda gigi payung kepala pembagi.

i = Ratio kepala pembagi.

d = Diameter benda kerja. Pada pembuatan roda gigi heliks, diameter benda kerja yang digunakan adalah pitch diameter (Dp).

R = Rangkaian roda gigi pengubah (Z1, Z2, Z3, Z4).

Langkah-langkah Perhitungan:

1. Menentukan jumlah putaran tuas indeks (nc): nc i

z

2. Menentukan kisar heliks (PW): PW Dp tg

α = 900 - β atau tg PW Dp

Dp digunakan pada pembuatan roda gigi. 3. Menentukan rangkaian roda gigi pengubah (R):

Untuk mendapatkan perbandingan putaran benda kerja dengan panjang gerakkan meja mesin freis yang sama dengan panjang kisar heliks benda kerja, maka diperlukan rangkaian roda gigi pengubah.

R i ik PT

PW

Rangkaian ini terdiridari:

• Rangkaian tunggal R Z1 Z2 dimana:

Untuk heliks miring ke kanan, tanpa roda gigi perantara atau dengan perantara genap.

Untuk heliks miring ke kiri, sebuah roda gigi perantara atau dengan perantara ganjil.

• Rangkaian ganda R Z1 Z3 Z2 Z4

dimana: Bila menggunakan roda gigi perantara hasilnya adalah kebalikan dari rangkaian tunggal.

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Bila perbandingan rangkaian roda gigi pengubah lebih besar dari 4:1 terhadap roda gigi yang digerakkan, maka pergerakkan meja mesin pada arah memanjang tidak boleh dilakukan secara otomatis. Sebab gaya yang terjadi pada masing-masing roda gigi pengubah terlalu besar. Untuk mengatasi hal tersebut, maka ikutilah solusi berikut ini:

Sumber gerakkan dilakukan dengan tangan melalui tuas indeks nc.

Menggunakan rangkaian reduksi khusus (biasanya 1:10) dipasang diantara kepala pembagi dengan rangkaian roda gigi pengubah, sehingga dapat menggunakan gerakkan otomatis dari meja mesin.

Penggeraknya adalah langsung dari poros pembawa meja mesin ke poros kepala pembagi atau spindel benda kerja. Untuk cara yang ke tiga ini, hubungan antara poros berulir cacing dengan roda gigi cacing pada kepala pembagi harus dilepas. Sehingga rumus rangkaian roda gigi pengubah (R) berubah menjadi: 𝐑 = 𝐏𝐓

𝐏𝐖.

Rangkaian roda gigi pengubah ini dapat dibuat dalam bentuk rangkaian tunggal dan rangkaian ganda.

Hal yang perlu diperhatikan pada rangkaian ini adalah jumlah pembagian yang dikehendaki (Z). Jika jumlah pembagian yang dikehendaki lebih dari satu, yaitu banyak; maka roda gigi yang digerakkan (Z2 pada

rangkaian tunggal dan Z4 pada rangkaian ganda) yang dipasang pada poros

spindel benda kerja harus dapat dibagi dengan jumlah pembagian yang dikehendaki. Misalkan jumlah pembagian yang dikehendaki adalah 3 dan setelah melalui proses perhitungan rangkaian roda gigi pengubah diperoleh untuk rangkaian tunggal R Z1

Z2 28 72 , maka Z2 3 72 3 24 . Ini berarti

setiap pergantian pemotongan gigi, benda kerja harus diputar sejauh 24 gigi pada roda gigi yang jumlah giginya 72. Begitu juga dengan rangkaian ganda pada rangkaian roda gigi pengubah.

Contoh Perhitungan:

Akan dibuat sebuah roda gigi miring dengan ketentuan sebagai berikut: Modul roda gigi (m) = 2 mm

Jumlah gigi (Z) = 20 gigi Sudut heliks (β) = 200

Roda gigi pengubah yang tersedia adalah: 24, 24, 28, 32, 40, 44, 48, 56, 64, 72, 86, 100, dan jumlah lubang pelat indeks seperti pada tabel 1.1 dan tabel 1.2 terdahulu, serta kisar ulir poros pembawa meja mesin (PT) = 4 mm.

POLBAN

28

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Tentukan besaran-besaran yang diperlukan dalam pembuatan roda gigi tersebut.

Penyelesaian:

• Menentukan pitch diameter (Dp):Dp z mn cos

20 2

cos200 42 57mm

,

• Menentukan tip diameter (Da):

Da Dp 2 mn 42 57 2 2 56 57mm , ,

• Menentukan tinggi gigi (hz): hz 2 m c 2 2 0 2 4 2mm , ,

• Menentukan jumlah putaran tuas indeks (nc):nc i z

40

20 2

putaran. Ini berarti tuas indeks nc diputar dua kali putaran dengan jumlah lubang pelat indeks yang tidak terbatas, artinya bebas menentukan jumlah lubang pelat indeks.

• Menentukan kisar heliks (PW):

PW Dp tg 42 57 tg70, 0 367 42mm,

• Menentukan rangkaian roda gigi pengubah (R): R i ik PT PW R 40 1 4 367 42 367 42160 24 2832 48 , , .

Hasil ini menunjukan rangkaian ganda. Kita dapat mengubahnya dalam bentuk rangkaian tunggal, yaitu:

R 160 367 42 28 64 , .

Teknik pemasangan rangkaian roda gigi pengubah tersebut sama seperti pada pekerjaan pembagian differensial. Perbedaan yang dimiliki pada kedua teknik pemasangan tersebut hanya terletak pada sumber gerakan roda gigi tersebut. Pada pembagian differensial, sumber gerakkan berawal dari gerakkan putar tuas indeks nc, sedangkan pada pemotongan bentuk heliks, sumber gerakkan berawal dari gerakkan putar poros pembawa meja mesin.

• Pemilihan alat potong (pisau freis modul) yang ekuivalen: Rumus: Ze z cos3 Ze 20 cos 203 0 24 10 , gigi.

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Jadi pisau freis modul yang dipilih adalah pisau freis dengan modul (m) = 2 dan jumlah gigi 24,10 gigi.

C. Pembuatan Roda Gigi Payung (gigi lurus).

Mesin perkakas yang digunakan untuk membuat roda gigi payung adalah mesin perkakas khusus, sangat rumit dan mahal harganya. Karena mahal harganya maka jika memilikinya, mesin tersebut harus selalu berproduksi agar tidak mengalami kerugian. Ukuran dan semua perhitungan berdasarkan tabel khusus.

C.1. Pembuatan roda gigi payung yang tingkat kepresisiannya tidak begitu tinggi.

Untuk membuat roda gigi payung yang tingkat kepresisiannya tidak begitu tinggi, dapat dikerjakan dengan mesin freis universal dan kepala pembagi universal. Pada pembuatan roda gigi yang kurang presisi, garis-garis addendum dan dedendum tidak bertemu pada titik pusat melainkan masing-masing saling sejajar. Garis-garis ini membentuk sudut yang besarnya sama dengan sudut kisar (δ). Perhatikan gambar 3.4 berikut:

Gambar 3.4.

Roda Gigi Payung dengan Tinggi Gigi Sama.

Roda gigi payung dengan tinggi gigi yang sama dari garis lingkaran luar sampai pada garis lingkaran dalam akan mengakibatkan profil gigi pada garis lingkaran luar lebih besar dari garis lingkaran dalam, sedangkan celah gigi sama lebarnya mulai dari garis lingkaran luar sampai ke garis lingkaran dalam, (sesuai dengan cutter modul yang digunakan). Hal ini akan menyebabkan kontak antara dua roda gigi tidak merata pada seluruh permukaan roda gigi. Untuk mengatasi hal tersebut maka diperlukan

POLBAN

30

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

gerakkan tambahan agar profil gigi yang membesar pada garis lingkaran luar dapat terpotong kembali sehingga membentuk profil gigi yang sama besarnya. Cara seperti ini akan menyebabkan celah gigi menjadi lebih lebar dan tidak seragam sedangkan profil gigi menjadi lebih kecil dan hampir sama besarnya. Ini akan berpengaruh terhadap kualitas roda gigi, sehingga roda gigi seperti ini dikatakan roda gigi yang kurang presisi.

Urutan Operasi:

PERSIAPAN BENDA KERJA

Benda kerja perlu dipersiapkan sesuai dengan bentuk dan ukuran yang dikehendaki. Bentuk dan ukuran ini dapat dicapai melalui proses pembubutan.

Contoh: Akan dibuat sebuah roda gigi payung dengan ketentuan sebagai berikut: Jumlah gigi (Z1) = 20 gigi, modul roda gigi (m) = 2 mm,

sudut kisar konis (δ1) = 45o , sudut antara kedua sumbu (Σ) = 90o.

Tentukan besaran-besaran lainnya.

Sebelum menjawab persoalan tersebut, mari kita perhatikan gambar berikut (gambar 3.5) agar kita dapat menentukan besaran-besaran yang diperlukan dalam pengerjaan.

Gambar 3.5. Bakalan Roda Gigi. Keterangan:

di1 = Diameter jarak antara bagian dalam

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

d1 = Diameter jarak antara bagian luar

da1 = Diameter addendum (diameter untuk pembubutan) b = Lebar gigi (minimal 10 x mi)

R = Jarak pusat konis

ha = Tinggi kepala gigi (addendum) hf = Tinggi kaki gigi (dedendum) hz = Tinggi gigi

δ = Sudut kisar konis

Σ = Jumlah sudut kedua sumbu roda gigi payung Penyelesaian:

Menentukan diameter jarak antara bagian dalam (di1):

m = mi

di1 m z 2 20 40mm i

Menentukan lebar gigi: b = 10 x m = 10 x 2 = 20 mm Menentukan diameter jarak antara bagian luar (d1):

d1 di1 2 bsin 40 2 20sin45 o 68 28mm,

Menentukan diameter addendum (da1):

da1 d1 2 m cos 68 28 2 2 cos45, o 71 11mm,

Menentukan tinggi gigi (hz): hz = 2,2 x m = 2,2 x 2 = 4,4 mm. Setelah selesai menghitung, maka bubutlah benda kerja sesuai dengan ukran dan bentuk seperti pada gambar 16 diatas.

PEMASANGAN BENDA KERJA

Benda kerja yang telah dibubut, dipasang dengan bantuan mandrel pada kepala pembagi universal. Ikatan mandrel harus kuat dan dibantu dengan baut dan mur. Untuk bentuk roda gigi payung yang khusus, dapat langsung dicekam dengan pencekam tiga rahang. Kepala pembagi universal harus disetel miring (mendongak) sebesar sudut kisar (δ1), sehingga kepala gigi sejajar terhadap meja mesin

freis seperti yang di perlihatkan dalam gambar 3.6 berikut.

POLBAN

32

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Gambar 3.6.

Posisi Kepala Pembagi Universal pada Pembuatan Roda Gigi Payung LANGKAH PENGEFREISAN PERTAMA

Setelah penyetelan kedudukan pisau freis terhadap senter dan permukaan kepala gigi, pengefeisan pertama dilakukan hingga sedalam profil gigi (hz) yang diinginkan pada sebanyak jumlah gigi dengan menggerakkan tuas nc sebagai berikut:nc i

z 40

20 2

putaran. Ini berarti kita harus memasang pelat indeks dengan jumlah lubang 20 dan tuas nc harus diputar dua putaran (Tabel 2, pelat indeks nomor 3) Pengefreisan penyelesaian bentuk profil gigi dilanjutkan pada operasi-operasi berikut:

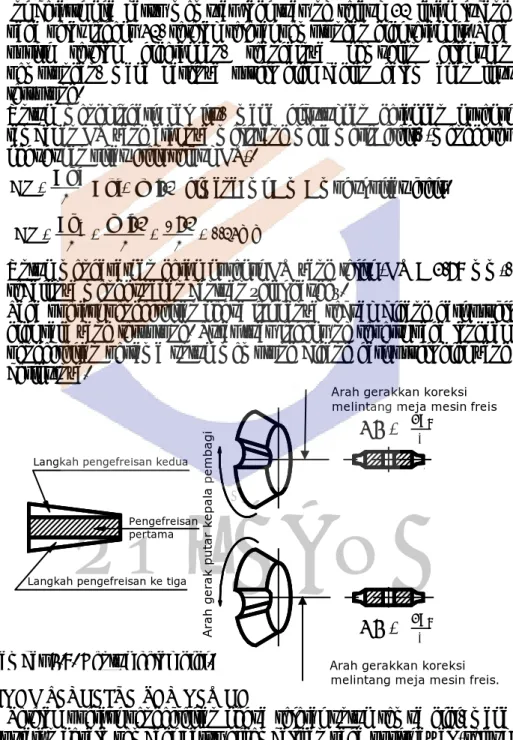

LANGKAH PENGEFREISAN KEDUA

Karena profil gigi roda gigi panyung itu melebar pada bagian garis lingkaran luar, maka kepala pembagi universal masih harus digerakan sebagai berikut: nc1 =

i 4 .Z . nc 40 4 20 10 20 1 .

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Langkah pengefreisan kedua

Langkah pengefreisan ke tiga

Ara h ger ak p utar k ep ala p em b ag i Pengefreisan pertama

Ini berarti kita harus memutar lagi tuas nc sejauh 10 jarak lubang pada pelat indeks 20, setelah selesai pemotongan gigi terakhir. Pada posisi setelah digerakkan, seandainya kemudian dilakukan pemotongan, maka hasilnya profil gigi bagian dalam akan ikut terpotong.

Untuk menghindari hal itu, maka dibutuhkan gerakkan koreksi tambahan HT yang arahnya melintang meja mesin freis, (menggeser kedudukan pisau freis sejauh HT).

HT Cpi

4

Cpi mi dimana: mi = m = modul pisau freis.

HT Cp 4 mi 4 2 4 1 57mm i ,

Untuk mendapatkan gerak koreksi HT yang teliti (HT = 1,57 mm), sebaiknya menggunakan bantuan “dial gauge”.

Pada operasi pengefreisan kedua ini hanya sebuah bidang dari profil gigi saja yang terpotong. Putar tuas indeks nc seperti pada langkah pengefreisan pertama untuk memotong bidang dari profil gigi yang berikutnya.

Arah gerakkan koreksi melintang meja mesin freis

𝐻𝑇 = 𝐶𝑝𝑖 4 𝐻𝑇 = 𝐶𝑝𝑖 4

Arah gerakkan koreksi melintang meja mesin freis.

LANGKAH PENGEFREISAN KETIGA

Setelah operasi pengefreisan kedua selesai untuk semua gigi, maka posisi putaran kepala pembagi harus dikembalikan pada posisi awal (sejauh gerakan nc1 pada arah yang berlawanan), begitupula dengan gerakkan

Gambar 3.7. Bentuk celah gigi.

POLBAN

34

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

koreksi HT. Yakinkan dengan memeriksa bahwa gerakkan pemakanan pisau freis bebas setelah semuanya kembali pada posisi awal.

Untuk pengefreisan ke tiga, yaitu bidang profil sebelahnya dilakukan dengan cara yang sama akan tetapi arah gerakkannya kebalikan dari operasi ke dua. Gerakkan kepala pembagi (nc2) dan gerakkan koreksi melintang

pada meja mesin freis HT sama seperti pada langkah ke dua namun pada arah yang berlwanan.

𝐧𝐜𝟐= 𝐢

𝟒 .𝐙 dan 𝐇𝐓 = 𝐂𝐩𝐢

𝟒

Setelah operasi pengefreisan ke tiga selesai, perhatikan celah gigi yang terbentuk. Celah gigi pada garis lingkaran dalam bentuknya sama dengan pisau freis modul yang digunakan (m = mi = modul dalam), sedangkan celah gigi pada garis lingkaran luar agak sedikit lebih lebar dan tidak sesuai dengan bentuk pisau freis modul yang digunakan, maka dikatakan modul bagian luar (modul luar = me).

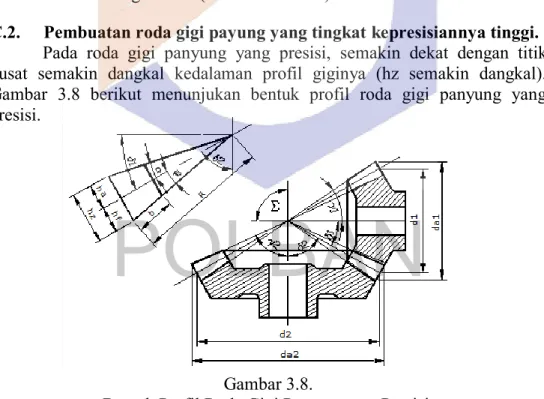

C.2. Pembuatan roda gigi payung yang tingkat kepresisiannya tinggi.

Pada roda gigi panyung yang presisi, semakin dekat dengan titik pusat semakin dangkal kedalaman profil giginya (hz semakin dangkal). Gambar 3.8 berikut menunjukan bentuk profil roda gigi panyung yang presisi.

Gambar 3.8.

Bentuk Profil Roda Gigi Payung yang Presisi. Keterangan:

α = Sudut ha (sudut addendum).

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

φ = Sudut hf (sudut dedendum).

γ1,2 = Merupakan penjumlahan dari sudut α + δ.

δ1,2 = Sudut kisar konis.

R = Jarak pusat konis.

Bagaimana cara saudara menentukan besaran-besaran suatu variabel untuk membuat sebuah roda gigi payung?. Untuk itu perhatikan contoh berikut ini.

Akan dibuat roda gigi payung dengan ketentuan sebagai berikut: Modul (m) = 2 mm, z1 = 30 gigi, z2 = 120 gigi

Jumlah sudut kedua roda gigi (Σ) = 900. Tentukan besaran-besaran

lainnya yang diperlukan dalam pengerjaan.

Penyelesaian: tan z z 30 120 0 25 14 04 1 1 2 1 o , , d1m z 1 2 30 60mm da1d1 2 m cos160 2 2 cos14 04 , o 63 88mm, tan z 2 cos z 2 sin 30 2 cos14 04 120 2 sin14 04 0 267 14 95 1 1 1 2 1 o o 1 o , , , , tan 2 zz2 12030 4 75 96 1 2 o , d2m z 2 2 120 240mm da2d2 2 m cos2 240 2 2 cos75 96 , o 240 97mm, tan z 2 cos z 2 sin 120 2 cos75 96 30 2 sin75 96 4 294 76 89 2 2 2 1 2 o o 2 o , , , ,

da1 dan da2 adalah diameter pembubutan, sedangkan γ1 dan γ2 adalah

sudut kerucut terluar dari roda gigi payung dan ketika membubut, pahat bubut harus dimiringkan agar sudut ini dapat dicapai. Dari rumus sebelumnya, kita dapat menentukan tinggi gigi (hz, hf, ha) yaitu:

ha = m = mi = 2 mm.

hf = m + c c = (0,1 mm ÷ 0,3 mm).m maka hf = 2 + (0,167 x 2) = 2,334 mm.

Sehingga hz = hf + ha = 2,334 + 2 = 4,334 mm. Untuk menentukan jarak pusat konis (R) adalah:

POLBAN

36

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

R d 2 sin 60 2 sin14 04 123 693mm 1 1 1 o , , atau R d 2 sin 240 2 sin75 96 123 693mm 2 2 2 0 , ,

Jarak pusat konis untuk dua buah roda gigi payung yang saling berpasangan dan jumlah sudut kedua sumbu sama dengan 90o (Σ = 90o)

harus sama panjang.

Menentukan kemiringan kepala pembagi pada saat pemotongan roda gigi di mesin freis adalah sebagai berikut:

Sudut ha (sudut addendum):

tan ha R 2 123 693 0 016 0 55 34 81o , , ' , "

Sudut hf (sudut dedendum):

tan hfR 123 6932 334, 0 018 1 4 51 6o , , ' , "

Dari hasil tersebut, maka kepala pembagi dapat diatur kemiringannya sebesar: 1 14 04, o 1 4 51 6o ' , " 12 95, oatau sebesar

1 dan 2 75 96, o 1 4 51 6o ' , " 74 88, oatau sebesar

2

Sedangkan kedalaman pemotongannya (tinggi gigi)dari setiap gigi adalah: hz cos 4 334 cos1 4 51 6, o ' , " 4 333mm,

Perhatikan rumus di1 pada pembuatan roda gigi payung yang kurang presisi dan rumus d1 pada pembuatan roda gigi payung yang presisi. Kedua rumus tersebut adalah:di1 miz dan d1 m z 1. Kedua rumus tersebut

adalah sama yaitu Dp m z , namun posisi di1 dan d1 yang ditunjukan

pada gambar terletak pada target ukuran yang berbeda, di1 adalah diameter lingkaran dalam sedangkan d1 adalah diameter lingkaran luar. Hal ini terjadi karena pada pembuatan roda gigi payung yang kurang presisi modul sesungguhnya atau modul yang sesuai dengan pisau freis modul yang digunakan terletak pada diameter lingkaran dalam, sedangkan pada roda gigi payung yang presisi modul sesungguhnya terletak pada diameter lingkaran luar.

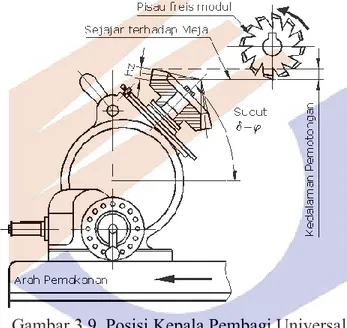

Selanjutnya setelah penyetelan sudut kepala pembagi sesuai dengan perhitungan Gambar 3.9), maka tahap selanjutnya adalah tahap pemotongan.

POLBAN

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Pada tahap ini kita harus memotong setiap gigi dengan kedalaman hz cos dan untuk pergantian gigi, putar tuas indeks nc sesuai dengan rumus nc i

z . Pada pemotongan roda gigi yang presisi tidak ada gerakan koreksi tambahan (HT).

Gambar 3.9. Posisi Kepala Pembagi Universal Tabel: 3.1 Notasi dan Rumus untuk Roda Gigi Payung.

Ketentuan Notasi Rumus Keterangan Modul dalam mi mi d

zi11

mi = m = modul pisau freis yang digunakan Modul luar me m d

z

e 1

1

Sudut kisar konis δ1 δ2 tan 1 zz1 2 tan z z 2 2 1

Diameter jarak antara dalam di1 di1 m zi 1 d1 2 b sin1

Diameter jarak antara luar d1 d1m ze 1 di1 2 b sin1

POLBAN

38

PETRUS LONDA POLITEKNIK NEGERI BANDUNG

Ketentuan Notasi Rumus Keterangan Diameter addendum (untuk

pembubutan) da1 da1di1 2 b sin

1m cosi 1

Banyak gigi z1 z dm

1 i1 i

Banyak gigi Imajinair

(untuk pemilihan pisau freis modul) zv z z cos v 1 1

Batas jumlah gigi Zlim Lihat Tabel: 4. Lebar gigi

(minimal 10 x m) b bd2sin1 d1i1 d2sin2 d2i2

Tinggi kepala gigi

(addendum) ha ha = m Tinggi kaki gigi

(dedendum) hf hf = m + c Clearance c c = (0,1 s/d 0,3)m Tinggi gigi hz hz = hf + ha

hz. Cos utk roda gigi payung yang presisi.

Radius kisar konis R R d

2 sin d 2 sin 1 1 2 2

Putaran tuas kepala pembagi

pada pengefreisan pertama nc1 nc i z 1 1 i = ratio kepala pembagi Putaran tuas kepala pembagi

pada pengefreisan kedua dan ketiga nc2 nc3 nc nc i 4 z 2 3 1

Koreksi melintang meja

mesin freis ±HT HT Cp 4 m 4 i i Cpi = Circular pitch Catatan: 1. Lebar gigi (b), minimal 10 x modul

2. Lebar gigi (b) sebaiknya ditentukan menurut lebar gigi roda gigi penggeraknya atau roda gigi pinion.

3. Labar gigi (b) maksimal adalah: