ANALISIS PRODUKTIVITAS STASIUN PROSES PEMURNIAN NIRA MENGGUNAKAN METODE OBJECTIVE MATRIX (OMAX)

(Studi Kasus Pada PG Kebon Agung Malang)

Analysis of Production Productivity Using Objective Matrix (OMAX) Method (A Case Study in PG Kebon Agung, Malang)

Irsha Septiema S, Dr.Panji Deoranto, STP, MP, Mas’ud Effendi, STP, MP Jurusan Teknologi Industri Pertanian – Fakultas Teknologi Pertanian – Universitas

Brawijaya

Email : [email protected]

ABSTRACT

The purpose of this research to determine the level of partial productivity, and provide suggestions for improvement of productivity in PG Kebon Agung. The method used in this study is the Objective Matrix (OMAX). This method was chosen because it can monitor the productivity of each part company with the productivity criteria in accordance with the existence of such section (objective). The results of this study are the result of the measurement is fluctuating during the period of calculation of productivity. The highest partial productivity achieved by the company are in a period of 11(November 16 to November 30) with a productivity value of 7.24, while the lowest partial productivity occurs in period 1 (May 23-June 15) with a productivity value of 1.62. Productivity index was highest in period 4 (July 16 to July 31) is equal to 108.85% and the lowest productivity index occurred in the period 12 (December 1 to December 23) is equal to -24.45% According to the research company needs to make improvements on all the resources used to achieve optimal productivity. Optimal productivity can be achieved by improving the availability and quality control of raw materials, provide motivation and supervision of labor, do controlling using machine optimally, as well as monitoring of electrical energy consumption more efficient.

Keywords : Parsial Productivity, Objective Matrix (OMAX), Productivity Index ABSTRAK

Tujuan dari penelitian ini mengetahui tingkat produktivitas parsial, serta memberikan usulan perbaikan produktivitas pada PG Kebon Agung. Metode yang digunakan dalam penelitian ini yaitu Objective Matrix (OMAX). Metode ini dipilih karena dapat memantau produktivitas disetiap bagian perusahaan dengan kriteria produktivitas yang sesuai dengan keberadaan bagian tersebut (objective). Hasil penelitian ini adalah terdapat hasil pengukuran yang fluktuatif selama masa periode perhitungan produktivitas.Produktivitas parsial tertinggi yang dicapai oleh perusahaan berada pada periode 11 (16 Nov – 30 Nov) dengan nilai produktivitas sebesar 7,24, sedangkan produktivitas parsial terendah terjadi pada periode 1 (23 Mei – 15 Juni) dengan nilai produktivitas sebesar 1,62. Indeks produktivitas tertinggi berada pada periode 4 (16 Juli – 31 Juli) yaitu sebesar 108,85% dan indeks produktivitas paling rendah terjadi pada periode 12 (1 Des – 23 Des) yaitu sebesar -24,45% Berdasarkan hasil penelitian Perusahaan perlu melakukan perbaikan pada semua sumber daya yang digunakan untuk dapat mencapai produktivitas yang optimal. Produktivitas yang optimal tersebut dapat dicapai dengan cara meningkatkan pengawasan pada ketersediaan dan kualitas bahan baku, memberikan motivasi dan pengawasan terhadap tenaga kerja, melakukan pengkontrolan penggunaan mesin secara optimal, serta melakukan pengawasan pemakaian energi listrik agar lebih efisien.

PENDAHULUAN

Tata niaga gula pasir di Indonesia yang mengarah kepada

mekanisme pasar bebas telah

menyebabkan pabrik gula di Indonesia harus siap berkompetisi dengan para importir gula pasir produksi luar negeri. Selain itu, dapat dipastikan pada tingkat

kompetisi pasar yang terbuka,

perusahaan yang mampu bertahan adalah mereka yang mempunyai daya saing. Dalam menciptakan daya saing pada era global dewasa ini, perusahaan perlu melakukan pengukuran kinerja

perusahaan untuk meningkatkan

efisiensi dan efektifitas perusahaan. Analisis produktivitas dapat mengukur kinerja perusahaan yang mencakup

efisiensi, efektivitas, dan tingkat

turnover. Menurut Henni (2008), produktivitas adalah salah satu faktor yang penting dalam mempengaruhi kinerja suatu perusahaan. Oleh sebab itu, perlu dilakukan suatu pengukuran di perusahaan yang bertujuan untuk mengetahui tolak ukur produktivitas yang telah dicapai dan merupakan dasar dari perencanaan di masa yang

akan datang bagi peningkatan

produktivitas yang telah dicapai. PG Kebon Agung Malang merupakan suatu perusahaan yang bergerak dalam bidang agroindustri yang mengolah bahan baku berupa tebu untuk menghasilkan produk gula. Pada tiap masa giling, PG Kebon Agung mampu memproduksi gula rata-rata sebanyak 115.000 ton gula. Perusahaan selama ini sudah melakukan analisis produktivitas, tetapi dalam pelaksanaannya masih

perlu adanya perbaikan. Perusahaan

perlu melakukan suatu pengukuran produktivitas untuk mengukur suatu kinerja dengan memperhatikan sumber daya yang digunakan.

Pengukuran produktivitas

dapat dilakukan dengan menggunakan

beberapa model atau metode

pengukuran. Salah satu metode yang

digunakan dalam pengukuran

produktivitas adalah Objective Matrix

(OMAX). Objective Matrix (OMAX) adalah suatu sistem pengukuran

produktivitas parsial yang

dikembangkan untuk memantau

produktivitas di setiap bagian

perusahaan dengan kriteria

produktivitas yang sesuai dengan keberadaan bagian tersebut (objective) (Avianda, 2014). Metode pengukuran OMAX dapat mengatasi masalah-masalah dalam kesulitan pengukuran produktivitas dengan menilai kinerja pada tiap-tiap bagian perusahaan secara objektif sehingga dapat memberikan gambaran mengenai perkembangan

produktivitas perusahaan dan

memberikan perbaikan peningkatan produktivitas perusahaan di masa yang akan datang.

Model pembobotan yang dapat

digunakan pada pengukuran

produktivitas OMAX adalah metode

perbandingan berpasangan.

Perbandingan berpasangan

dipergunakan untuk menyelesaikan permasalahan kompleks atau tidak berkerangka dimana data dan informasi yang dihadapi sangat sedikit. Metode ini digunakan untuk memberikan penilaian terhadap bobot setiap faktor penentu internal dan eksternal dengan membandingkan setiap variabel pada baris (horizontal) dengan variabel pada kolom (vertikal).

Untuk mengetahui tingkat

produktivitas parsial di PG Kebon

Agung maka penelitian ini

menggunakan metode Objective Matrix

(OMAX).Objective Matrix (OMAX)

adalah salah satu metode pengukuran

kinerja yang digunakan untuk

mengevaluasi beberapa kriteria

produktivitas dengan cara melakukan

pembobotan untuk mendapatkan

indeks produktivitas total. Model ini

mengusulkan pengembangan

produktivitas pada tingkat aktivitas sesuai dengan keberadaan bagian pada suatu perusahaan (Balkan, 2010).

BAHAN DAN METODE Tempat dan Waktu Penelitian

Penelitian dilaksanakan di PG Kebon Agung yang berlokasi di Jalan Raya Kebonagung Pakisaji Malang. Waktu pelaksanaan penelitian dimulai pada Januari 2014 hingga selesai.

Analisis data dilakukan di

Laboratorium Manajemen Agroindustri, Jurusan Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian,

Universitas Brawijaya Malang.

Batasan Masalah

Penentuan suatu batasan

penelitian dilakukan untuk

menyederhanakan ruang lingkup

masalah penelitian, maka penelitian ini dibatasi hanya pada pengukuran produktivitas pada stasiun proses

pemurnian nira. Pengukuran

produktivitas dilakukan selama satu kali masa giling yaitu dari tanggal 23 Mei 2013 sampai 23 Desember 2013. Kriteria pengukuran produktivitas yang digunakan adalah produktvitas bahan baku, produktivitas tenaga kerja,

produktivitas jam mesin dan

produktivitas energi listrik.

Asumsi

Asumsi yang digunakan dalam penelitian ini adalah, jam kerja mesin yang dilakukan pada bagian proses produksi gula selama 24 jam/hari. Terdapat 3 shift kerja, setiap shift memiliki jam kerja selama 8 jam.

HASIL DAN PEMBAHASAN Kondisi Umum Perusahaan

PG Kebon Agung merupakan salah satu pabrik gula di Malang yang didirikan oleh Tan Tjwan Bie pada tahun 1905 dengan bentuk badan usaha perseorangan. Tahun 1971 PG Kebon Agung dijual kepada Javasche Bank yang saat ini bernama Bank Indonesia yang kemudian dimiliki oleh Yayasan

Kesejahteraan Karyawan Bank

Indonesia (YKKBI) dan menjadi badan usaha perseroan. Sejak awal berdiri hingga saat ini, pabrik ini mengalami

kemajuan yang ditandai dengan

peningkatan kapasitas giling mencapai 10.000 Ton Cane Day (TCD) hingga 15.000 TCD.

PG Kebon Agung berlokasi di Desa Kebon Agung, Kecamatan Pakisaji, Kabupaten Malang. PG Kebon Agung

memiliki visi dan misi perusahaan sebagai berikut:

1. Visi

Memenuhi kebutuhan gula nasional

di tengah semakin ketatnya

persaingan industri gula dan

meningkatkan efisiensi serta untuk meningkatkan pendapatan petani dan pabrik gula.

2. Misi

a. Memantapkan kemitraan pada petani dan pemasok tebu b. Intensifikasi dan ekstensifikasi

tanaman dengan memperluas area tanaman tebu rakyat (TR) dan tebu sendiri (TS)

c. Meningkatkan kapasitas giling

dan penggantian

mesin/peralatan yang sudah tidak efisien

d. Mengembangkan dan

meningkatkan kesejahteraan sumber dayamanusia.

PG Kebon Agung memiliki karyawan dengan jabatan tertinggi dipegang oleh Pimpinan dibawah pengawasan langsung direksi (PT Kebon Agung). Seorang Pimpinan di bantu oleh kepala bagian yang membawahi seksi-seksi dari sub seksi. Struktur organisasi di PG Kebon Agung

merupakan struktur organisasi

fungsional karena mengelompokkan pekerjaan atas dasar fungsi yang dilakukan yaitu tata usaha dan

keuangan, pabrikasi, teknik dan

tanaman.

Data Input dan Output Produksi PG Kebon Agung

Data input dan output yang

digunakan dalam pengukuran

produktivitas ini diperoleh dari data historis perusahaan, mulai dari periode 1 (23 Mei 2013 -15Juni 2013) hingga

periode 12 (1 Des – 23 Des 2013). Data yang digunakan dalam penelitian ini adalah data jumlah produk yang sesuai standar, jumlah pemakaian bahan baku, jumlah tenaga kerja, jumlah jam kerja mesin dan jumlah energi listrik.

Input adalah sumber daya yang digunakan untuk menghasilkan output. Data input meliputi data kebutuhan bahan baku nira mentah, kebutuhan tenaga kerja, kebutuhan jam kerja mesin dan kebutuhan energi listrik. Output merupakan produk yang dihasilkan dan disampaikan kepada pelanggan baik berupa barang maupun jasa. Data output didapatkan dari data jumlah nira encer yang dihasilkan pada tiap periode.

Kebutuhan bahan baku

menunjukkan jumlah bahan baku nira mentah yang dibutuhkan dalam proses produksi pemurnian nira. Bahan baku nira mentah berupa padatan nira yang belum diproses. Kebutuhan tenaga kerja menunjukkan kuantitas tenaga kerja

yang dibutuhkan selama proses

produksi. Kebutuhan jam kerja mesin merupakan kuantitas jam kerja yang dibutuhkan pada setiap mesin proses

produksi pemurnian nira. Mesin

produksi pada stasiun proses

pemurnian nira yang digunakan antara lain Rotary Vacuum Filter (RVF), mesin

single tray dan mesin single tray baru.

Kebutuhan energi listrik menunjukkan kuantitas energi listrik yang dibutuhkan dalam proses produksi selama 1 periode. Kebutuhan energi listrik ini mencakup kebutuhan listrik 3 mesin

proses produksi pada stasiun

pemurnian nira.

Pengolahan Data dengan Metode OMAX

Objective Matrix (OMAX) adalah

suatu sistem pengukuran produktivitas parsial yang dikembangkan untuk memantau produktivitas di tiap bagian

perusahaan dengan kriteria

produktivitas yang sesuai dengan keberadaan bagian tersebut. Ada beberapa tahapan dalam metode OMAX. Tahapan pertama dalam metode OMAX adalah penentuan nilai

performance dari setiap kriteria

pengukuran.

Penentuan Performance

Performance adalah tingkat produktivitas yang merupakan rasio masing-masing kriteria pada tiap periode pengukuran. Nilai Performance didapatkan dari rasio tiap kriteria yaitu nilai output dibagi dengan masing-masing input faktor produksi. Nilai

performance menunjukkan banyaknya

jumlah produk yang dihasilkan dari setiap satuan sumber daya yang digunakan. Nilai performance didapatkan

dari rasio tiap kriteria, yaitu

perbandingan antara output sesuai standar (jumlah nira encer yang dihasilkan) dengan input (nira mentah).

Input yang digunakan antara

lain bahan baku, tenaga kerja, jam kerja mesin dan energi listrik. Menurut Putrianastiti (2011), bahwa fluktuasi dalam nilai performance menunjukkan tingkat pencapaian produktivitas belum

baik, sehingga perlu dilakukan

perbaikan.

Penentuan Nilai Produktivitas Rata-Rata (skor 3)

Besarnya nilai pada skor 3 ini didapatkan dengan merata-ratakan nilai produktivitas yang dicapai oleh masing-masing kriteria pada seluruh periode

µ =

pengukuran yaitu pada periode 1 (23 Mei-15 Juni 2013) hingga periode 12 (1 Des – 23 Des 2013). Nilai yang diperoleh dapat dilihat pada Tabel 1.

Tabel 1. Nilai Skor 3 dari Masing-Masing Kriteria No. Kriteria Produktivitas Skor 3 1 Produktivitas bahan baku 0,830 2 Produktivitas tenaga kerja 2.717,371 3 Produktivitas jam kerja mesin 293,253 4 Produktivitas energi listrik 2,571 Sumber: Data Sekunder Diolah (2014)

Berdasarkan Tabel 1

menunjukkan nilai skor 3 yang merupakan nilai rata-rata pada tiap kriteria yang dicapai. Untuk kriteria produktivitas bahan baku sebesar 0,830 berarti bahwa dalam 1 ton bahan baku nira mentah dapat menghasilkan rata-rata 0,830 ton nira cair. Pada kriteria tenaga kerja, nilai skor 3 didapatkan sebesar 2.717,371 menunjukkan bahwa rata-rata setiap 1 orang tenaga kerja mampu mengerjakan 2.717,371 ton nira cair. Nilai skor 3 untuk kriteria jam kerja mesin sebesar 293,253, berarti bahwa rata-rata tiap 1 jam mesin terpakai mampu menghasilkan 293,253 ton nira cair. Nilai skor 3 untuk kriteria energi listrik sebesar 2,571 menunjukkan bahwa rata-rata tiap 1 kwh terpakai mampu menghasilkan 2,571 ton nira cair.

Penentuan Nilai Produktivitas Tertinggi (skor 10)

Perusahaan harus menentukan suatu target pencapaian produksi untuk memenuhi tujuan perusahaan. Target yang dicapai disesuaikan dengan kemampuan perusahaan. Nilai skor 10 merupakan target yang ingin dicapai oleh perusahaan. Sebelum menentukan nilai skor 10 perlu dilakukan uji normalitas data dengan model

One-Sample Kolmogorov-SmirnovTest dengan

bantuan program SPSS 16.0. Uji normalitas data ini digunakan untuk memastikan bahwa data rasio pada pengukuran ini terdistribusi normal, sehingga data dapat digunakan untuk

langkah pengukuran produktivitas

selanjutnya. Berdasarkan pengujian normalitas yang sudah dilakukan diketahui nilai Asymptotic Significance > 0,05 untuk semua kriteria. Hal ini

menunjukkan bahwa data yang

digunakan sudah terdistribusi normal sehingga dapat dilanjutkan dengan

menghitung penentuan sasaran

produktivitas akhir atau skor 10.Apabila data yang digunakan tidak berdistribusi normal, maka data tersebut tidak dapat dipakai dalam tahap pengukuran produktivitas selanjutnya.Dari hasil perhitungan maka didapatkan nilai skor 10 pada Tabel 2

Tabel 2.Nilai Skor 10 Masing-Masing

Kriteria No. Kriteria Produktivitas Skor 10 1 Produktivitas bahan baku 0,946 2 Produktivitas tenaga kerja 3.586,073 3 Produktivitas jam kerja mesin 418,969 4 Produktivitas energi listrik 3,437 Sumber: Data Sekunder Diolah (2014)

Pada Tabel 2 menunjukkan bahwa dalam 1 ton bahan baku nira mentah harus mampu menghasilkan nira cair sebanyak 0,946 ton. Hal ini merupakan sasaran atau target yang harus dicapai oleh perusahaan. Pada tabel diatas dapat dijelaskan pula bahwa pada pemakaian tenaga kerja, untuk 1 orang tenaga kerja diharapkan harus mampu menghasilkan 3.586,073 ton nira cair untuk mencapai target produksi selama 1 periode. Pada pemakaian 1 jam

kerja mesin, harus mampu

menghasilkan 418,969 ton nira cair. Pada pemakaian 1 kwh energi listrik, harus mampu memproduksi 3,437 ton nira cair.

Penentuan Nilai Produktivitas Terendah (skor 0)

Tahap pengukuran

produktivitas selanjutnya adalah

penentuan nilai skor 0. Nilai skor 0 merupakan nilai skor terendah yang mungkin dialami oleh perusahaan. Nilai

skor 0 didapatkan dari nilai BKB (Batas Kendali Bawah). Nilai skor 0 dari masing-masing kriteria dapat dilihat pada Tabel 3

Tabel 3. Nilai Skor 0 Masing-Masing

Kriteria

No. Kriteria Produktivitas Skor 0

1 Produktivitas bahan baku 0,714 2 Produktivitas tenaga kerja 1.848,668 3 Produktivitas jam kerja mesin 167,538 4 Produktivitas energi listrik 1,704 Sumber: Data Sekunder Diolah (2014)

Berdasarkan Tabel 3 dapat dijelaskan bahwa nilai produktivitas minimal yang mungkin dialami oleh perusahaan dalam pemakaian bahan baku sebesar 1 ton hanya akan dihasilkan nira cair sebanyak 0,714 ton. Dalam pemakaian tenaga kerja, setiap 1 orang tenaga kerja hanya dapat menghasilkan 1.848,668 ton nira cair. Pemakaian jam kerja mesin, setiap 1 jam

mesin terpakai hanya dapat

memproduksi nira cair sebanyak 167,538 ton. Pada pemakaian energi listrik setiap 1 kwh hanya dapat memproduksi nira cair sebanyak 1,704 ton. Nilai ini merupakan pencapaian terburuk, sehingga harus dihindari oleh perusahaan.

Penentuan Nilai Produktivitas Realistis (Skor 1-2 dan Skor 4-9)

Nilai produktivitas realistis merupakan nilai yang mungkin dicapai sebelum sasaran akhir. Nilai ini berfungsi untuk mengisi kolom matriks yang belum terisi, selain itu nilai ini merupakan pencapaian dari nilai terburuk sampai nilai optimal, sehingga dapat diketahui level yang dicapai oleh

perusahaan pada tiap periode

pengukuran. Nilai skor 1 dan 2 didapatkan dari pengurangan skor 3 dengan nilai interval 0-3. Skor 4-9 didapatkan dengan menambahkan skor 3 dengan nilai interval 3-10.

Penentuan Score, Weight, dan Value Score adalah level yang

menunjukkan nilai produktivitas

(performance) pada saat pengukuran.

Score juga merupakan tingkatan yang

menunjukkan nilai produktivitas parsial dari masing-masing kriteria. Score ditentukan dari nilai performance setiap kriteria.

Setiap kriteria memiliki tingkat kepentingan yang berbeda terhadap peningkatan produktivitas. Oleh karena itu perlu dilakukan pembobotan (weight) pada setiap kriteria. Weight adalah besarnya bobot kepentingan pada masing-masing kriteria produktivitas.

Proses pembobotan didapatkan

berdasarkan data kuesioner yang telah diolah dengan menggunakan metode perbandingan berpasangan (pairwise

comparison). Data kuesioner diperoleh

berdasarkan informasi dari responden ahli yang mewakili masing-masing kriteria, yaitu kepala bagian pabrikasi, kasubsi gilingan, kasubsi personalia, dan kasubsi listrik. Para ahli menilai

pengaruh masing-masing kriteria

melalui kuesioner penilaian kriteria produktivitas. Bobot dari masing-masing kriteria produktivitas berjumlah 100% yang menunjukkan tingkat

kepentingan dari masing-masing

kriteria pada keseluruhan sasaran produktivitas perusahaan. Pembobotan dapat menunjukkan kriteria yang paling penting sampai kriteria yang tidak terlalu penting bagi peningkatan

produktivitas perusahaan. Hasil

kuesioner telah menunjukkan nilai konsisten, karena nilai CR <0,1.

Berdasarkan perhitungan tersebut,

diperoleh bobot untuk masing-masing kriteria seperti pada Tabel 4

Tabel 4. Nilai Bobot Tiap Kriteria No Kriteria

Produktivitas Bobot %

1 Bahan Baku 0,38 38

2 Tenaga Kerja 0,27 27

3 Jam Kerja Mesin 0,22 22

4 Energi Listrik 0,13 13

Jumlah 1 100

Setelah menentukan bobot, dapat diketahui value dari hasil perkalian antara score dan weight

(bobot). Value merupakan nilai

produktivitas parsial dari tiap kriteria. Hasil penjumlahan nilai value dari seluruh kriteria digunakan untuk mengetahui nilai produktivitas total

perusahaan. Value untuk kriteria

produktivitas bahan baku, paling tinggi dicapai pada periode 10 (1 Nov – 15 Nov 2013) yaitu sebesar 3,42 sedangkan nilai value terendah yang diperoleh pada periode 6 (1 Sept – 15 Sept 2013) dan periode 7 (16 Sept – 30 Sept 2013) yaitu sebesar 0,38. Pada kriteria tenaga kerja,

value tertinggi dicapai pada periode 5 (1

Agt – 31 Agt 2013) dengan nilai 2,43 sedangkan value terendah pada kriteria tenaga kerja ini diperoleh pada periode 2 (16 Juni – 30 Juni 2013) dengan nilai 0.

Value tertinggi yang dicapai pada

kriteria produktivitas jam kerja mesin adalah 1,76 yang dicapai pada periode 4 (16 Juli – 31 Juli 2013) sedangkan nilai

value terendah pada kriteria ini adalah

0,22 yang diperoleh pada periode 1 (23 Mei – 15 Juni 2013). Pada kriteria energi listrik, value tertinggi sebesar 1,04 yang diperoleh pada periode 5 (1 Agt – 31 Agt 2013) dan periode 11 (16 Nov – 30 Nov 2013), sedangkan value terendah pada periode 2 (16 Juni – 30 Juni 2013) dengan nilai 0,13.

Penentuan Performance Indicator Performance Indicator

menunjukkan produktivitas total di perusahaan pada tiap periode. Pada performance indikator terdapat 3 bagian yang terdiri dari nilai current, previous

dan indeks produktivitas. Hasil

pengolahan data menggunakan metode OMAX digunakan untuk mengevaluasi

produktivitas perusahaan selama

periode pengukuran. Evaluasi

dilakukan terhadap nilai produktivitas parsial dan produktivitas total PG Kebon Agung.

Evaluasi Produktivitas

Evaluasi produktivitas

dilakukan terhadap produktivitas

parsial dan produktivitas total

perusahaan. Evaluasi produktivitas parsial didasarkan pada pencapaian skor produktivitas dari setiap kriteria, sedangkan evaluasi produktivitas total

didasarkan pada nilai indeks

produktivitas. Evaluasi ini dilakukan dengan menggunakan model fishbone

diagram untuk mengidentifikasi permasalahan yang mempengaruhi produktivitas dalam perusahaan selama ini.

1. Evaluasi Produktivitas Parsial

Evaluasi produktivitas parsial dilakukan dengan mengevaluasi nilai

produktivitas setiap kriteria

pengukuran. Evaluasi ini didasarkan

pada pencapaian nilai skor

produktivitas pada masing-masing

kriteria. Masing-masing kriteria

memiliki pencapaian nilai skor yang berbeda-beda.

a. Kriteria Produktivitas Bahan Baku

Nilai skor produktivitas

pemakaian bahan baku berfluktuasi. Nilai skor produktivitas tertinggi dicapai pada periode 10 dengan nilai skor 9. Hal ini dikarenakan pada

periode tersebut perusahaan

menghasilkan 111.244,6 ton nira cair dengan bahan baku sebanyak 119.426,3 ton nira mentah, tingkat penggunaan bahan baku lebih efisien dibandingkan dengan periode sebelumnya. Semakin

besar nilai skor pencapaian

produktivitas maka semakin tinggi tingkat produktivitas nya. Nilai skor terendah pada kriteria ini dicapai pada periode 6 dan periode 7 dengan nilai

skor hanya mencapai nilai 1.

Produktivitas pada dua bulan tersebut ini dibawah rata-rata performance produktivitas, hal ini disebabkan karena adanya kendala dalam distribusi pengadaan bahan baku.

b. Kriteria Produktivitas Tenaga Kerja Produktivitas tenaga kerja pada periode 5 merupakan skor tertinggi dibandingkan pada periode sebelumnya dengan nilai skor 8. Nilai skor produktivitas pada periode ini tinggi

karena didukung oleh kedisiplinan tenaga kerja dan motivasi yang baik dari atasan. Pada periode 2, produktivitas tenaga kerja hanya mencapai skor 0. Hal ini disebabkan karena pengawasan dan motivasi kurang baik pada tenaga kerja

dalam proses produksi sehingga

perusahaan tidak bisa mencapai target yang telah ditentukan. Selain itu banyak nya bahan baku yang terbuang (randemen) selama proses produksi. c. Kriteria Produktivitas Jam Kerja Mesin

Produktivitas jam kerja mesin mempunyai pengaruh yang cukup penting terhadap produktivitas yang dicapai oleh perusahaan karena tingkat kepentingan pemakaian jam kerja mesin dalam mempengaruhi produktivitas

sebesar 26% dibawah tingkat

kepentingan yang paling tinggi yaitu pemakaian bahan baku sebesar 34%. Nilai skor produktivitas jam kerja mesin pada periode 4 merupakan nilai skor paling tinggi dikarenakan perusahaan

dapat berjalan lebih efektif

dibandingkan periode sebelumnya. Pada periode 1, produktivitas mencapai tingkat produktivitas terendah selama periode pengukuran yaitu skor 1, karena perusahaan hanya menghasilkan hasil produksi kurang dari rata –rata 104.671,9 ton.

d. Kriteria Produktivitas Energi Listrik Pemakaian energi listrik selama proses produksi juga berpengaruh terhadap pencapaian produktivitas oleh perusahaan. Pada pemakaian energi listrik ini, perusahaan mencapai skor tertinggi dengan skor 8 pada periode 5 dan 11. Hal ini dikarenakan pada kedua periode tersebut hasil produksi yang dihasilkan lebih besar daripada periode-periode sebelumnya. Pada periode-periode 2 didapatkan pencapaian skor terendah

dengan nilai skor 1, hal ini

menunjukkan bahwa pada periode ini diperlukan perbaikan lagi dalam penggunaan efisiensi energi listrik agar

produktivitas perusahaan dapat

tercapai.

2.Evaluasi Produktivitas Total

Evaluasi produktivitas total digunakan untuk mengukur perubahan efisiensi dari kegiatan proses produksi. Evaluasi produktivitas total didapatkan dari nilai current. Evaluasi dilakukan dengan mengamati indeks produktivitas yang dicapai pada performance indicator dalam tabel matrix OMAX.

Pada nilai indeks produktivitas tanda positif (+) menunjukkan bahwa terjadi peningkatan produktivitas total perusahaan yang dinyatakan dalam ukuran presentase. Tanda negatif (-) menunjukkan bahwa terjadi penurunan

produktivitas total perusahaan

dibandingkan pada periode

sebelumnya. Besarnya nilai

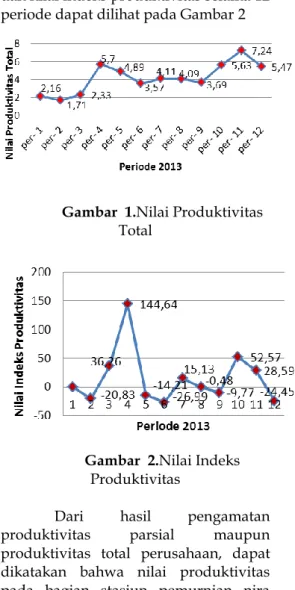

produktivitas total stasiun proses pemurnian nira tahun 2013 selama 12 periode dapat dilihat pada Gambar 1 dan nilai indeks produktivitas selama 12 periode dapat dilihat pada Gambar 2

Gambar 1.Nilai Produktivitas

Total

Gambar 2.Nilai Indeks

Produktivitas

Dari hasil pengamatan

produktivitas parsial maupun

produktivitas total perusahaan, dapat dikatakan bahwa nilai produktivitas pada bagian stasiun pemurnian nira

sudah cukup baik, tetapi masih ada beberapa faktor yang perlu diperbaiki

untuk lebih meningkatkan dan

mengoptimalkan produktivitas

perusahaan. Hal ini dapat dilihat dari nilai produktivitas yang fluktuatif selama 12 periode tahun 2013, dimana masih terjadi peningkatan dan penurunan produktivitas total yang cukup besar, sehingga perlu dilakukan

upaya perbaikan kembali. Nilai

produktivitas total yang berfluktuasi ini dapat disebabkan oleh berbagai faktor.

Analisa Penyebab Rendahnya Produktivitas

Untuk menentukan penyebab rendahnya produktivitas pada bagian stasiun pemurnian nira dilakukan dengan menerapkan model fishbone

diagram. Penentuan penyebab

produktivitas rendah didapatkan

dengan wawancara kepada beberapa orang ahli di perusahaan, yaitu di kepala bagian produksi, kasubsi tenaga kerja dan kepala bagian pabrikasi. Setelah melakukan wawancara tersebut didapatkan bahwa terdapat 3 faktor

yang menjadi permasalahan

produktivitas pada bagian stasiun pemurnian nira, yaitu faktor bahan baku, mesin dan tenaga kerja. Hasil identifikasi permasalahan digambarkan dalam model fishbone diagram pada Gambar 3

Produktivitas Rendah

Mesin Manusia Bahan Baku

Kurangnya ketersediaan bahan baku

Kualitas bahan baku tidak memenuhi standar Kejenuhan Kurangnya motivasi kerja Jam Kerja Mesin Kurang Optimal

Gambar 3.Diagram Fishbone Penyebab

Rendahnya Produktivitas pada Stasiun Proses Pemurnian Nira

Dari Gambar 3 dapat dijelaskan pada faktor bahan baku penyebab

rendahnya produktivitas selama

periode pengukuran disebabkan

kurangnya ketersediaan bahan baku yang diterima tidak sesuai dengan permintaan perusahaan yang telah ditargetkan. Rendahnya produktivitas di kriteria ini, bisa saja terjadi karena

bahan baku tebu saat proses

penggilingan kualitas nya tidak baik.

Pada faktor manusia penyebab

rendahnya produktivitas disebabkan oleh rasa kejenuhan dan kurangnya motivasi kerja. Analisis penyebab rendahnya produktivitas yang lain adalah dari faktor mesin. Pada faktor mesin, jam kerja mesin kurang optimal dalam penggunaannya.

Usulan Perbaikan Produktivitas

Perbaikan produktivitas

dilakukan secara kuantitatif dan

kualitatif. Perbaikan kuantitatif

dilakukan dengan memberikan usulan berupa jumlah pemakaian sumber daya setiap kriteria pengukuran. Perbaikan

kualitatif dilakukan dengan

menerapkan prinsip 5W+1H serta langkah-langkah yang harus dilakukan

untuk meningkatkan produktivitas

pada perusahaan.

1. Perbaikan Kuantitatif

Perbaikan produktivitas secara

kuantitatif dilakukan dengan

memberikan usulan berupa jumlah

pemakaian input setiap kriteria

pengukuran agar tercapai produktivitas yang optimal. Jumlah usulan perbaikan didapatkan dari hasil pembagian antara target produksi perusahaan dengan nilai skor tertinggi (skor 10) pada setiap

kriteria. Perbaikan dilakukan

berdasarkan pada pencapaian

produktivitas periode terakhir yang diukur pada periode 12 (1 Des – 23 Des 2013).

1. Perbaikan jumlah pemakaian

bahan baku

Dari Tabel 4.10 diketahui selama kinerja perusahaan dalam periode

menghasilkan rata-rata produk sebanyak 114.714,4 ton per periode

diperlukan rata-rata bahan baku

sebanyak 138.957,2 ton nira mentah per periode.Perbaikan untuk pemakaian

bahan baku seharusnya hanya

123.423,36 ton nira mentah yang berarti bahan baku yang terbuang adalah sebanyak 15.533,84 ton. Hal ini membuktikan pemborosan yang terlalu banyak, sehingga perusahaan dapat

dikatakan kurang efisien dalam

pemakaian bahan baku. Setelah

perbaikan juga didapatkan perubahan nilai performance. Nilai performance meningkat yang awalnya 1 ton nira mentah hanya menghasilkan 0,830 ton

outputnira cairmeningkat menjadi 0,929

ton.Produktivitas optimal dapat

dipenuhi apabila kualitas bahan baku yang digunakan sesuai dengan standar yang ditetapkan oleh perusahaan.

2. Perbaikan jumlah tenaga kerja

Pada Tabel 4.10 dapat diketahui bahwa perbaikan pada kriteria tenaga

kerja yang awalnya perusahaan

membutuhkan 42 orang menjadi hanya 33 orang. Hal ini berarti untuk

menghasilkan output sebanyak

114.714,4 ton hanya diperlukan 33 orang

sehingga perusahaan mengalami

pemborosan sebanyak 9 orang atau pemanfaatan tenaga kerja masih kurang

efisien. Nilai performance setelah

dilakukan perbaikan mengalami

kenaikan yang awalnya hanya 2.717,371 ton/orang menjadi 3.523,169 ton/orang. Artinya 1 orang tenaga kerja dapat

menghasilkan output sebanyak

3.523,169 ton nira cair jika dimanfaatkan secara efisien. Selain mengkontrol

kinerja tenaga kerja, perusahaan

diharapkan memberikan motivasi kerja agar produktivitas tenaga kerja lebih meningkat.

3. Perbaikan jam kerja mesin

Jumlah jam kerja mesin juga perlu adanya perbaikan. Pada Tabel 4.10, diketahui bahwa jam kerja mesin terpakai pada periode pengukuran rata-rata setiap periodenya sebesar 403,333 (kurang lebih selama 17 hari jam kerja mesin setiap periode). Perbaikan pada

kriteria jam kerja menghasilkan

perbaikan jam kerja sebesar 278,68 jam per periode. Apabila setiap hari jam mesin terpakai adalah 24 jam, maka dibutuhkan waktu pemakaian mesin selama +11 hari per periode. Perusahaan

mengalami pemborosan sebanyak

124,65 jam per periode. Hal ini dikarenakan terjadinya keterlambatan kedatangan bahan baku, selain itu terhambatnya proses produksi di stasiun lain yang disebabkan oleh mesin yang macet membuat mesin produksi tidak bekerja secara efektif dan efisien. Nilai performance meningkat yang awalnya hanya 293,253 ton/jam menjadi 411,635 ton/jam. Artinya 1 jam kerja terpakai dapat menghasilkan output sebanyak 411,635 ton nira cair jika dimanfaatkan secara efisien.

4. Perbaikan energi listrik

Untuk menghasilkan nira cair sebanyak 114.714,4 ton per periode diperlukan daya listrik untuk mesin produksi sebesar 33.971,05 kwh. Jumlah tersebut lebih sedikit dibandingkan dengan rata-rata pemakaian bahan baku pada periode 1-12 2013. Pemborosan yang terjadi sebesar 10.820,45 kwh dari pemakaian energi listrik yang optimal. Produktivitas energi listrik yang optimal dapat terpenuhi apabila produktivitas jam kerja mesin juga sudah optimal. Nilai tersebut meningkat dari nilai performance yang sebelumnya sebesar 2,571 ton/kwh menjadi 3,377 ton/kwh. Hal ini berarti bahwa setiap 1 kwh listrik terpakai dapat menghasilkan output sebanyak 3,377 ton nira cair.

2. Perbaikan Kualitatif

Perbaikan produktivitas

kualitatif dilakukan untuk menentukan tindakan yang konkrit (nyata) yang dapat dilakukan oleh perusahaan agar produktivitas meningkat pada periode

berikutnya. Perbaikan dilakukan

dengan menggunakan prinsip 5W+1H. Perbaikan ini didasarkan pada hasil

identifikasi permasalahan dengan

model fishbone diagram. Pada Tabel hasil identifikasi permasalahan dengan model fishbone diagram dapat diketahui bahwa setiap kriteria mempunyai

rendahnya produktivitas di stasiun proses pemurnian nira PG Kebon Agung. Dari tabel tersebut dapat diambil penjelasan sebagai berikut:

1. Faktor Bahan Baku

Setelah dilakukan analisa

perbaikan dengan metode 5W+1H

untuk mengidentifikasi penyebab

produktivitas yang berfluktuasi di PG Kebon Agung didapatkan hasil bahwa kendala pada faktor bahan baku adalah ketersediaan dan kualitas bahan baku yang tidak sesuai dengan standar perusahaan. Supplier bahan baku didapatkan dari kerjasama antar KUD yang menyebar di sekitar Kab.Malang.

Faktor penyebab kurangnya

ketersediaan bahan baku adalah

kurangnya kemampuan supplier dari KUD di sekitar daerah Kab.Malang dalam menghasilkan bahan baku yang berkualitas sesuai standar perusahaan. Menurut Rangkuti (2007) bahan baku yang berkualitas merupakan salah satu faktor penting dalam produksi Tanpa adanya bahan baku yang berkualitas, proses produksi tidak dapat berjalan dengan baik dan target perusahaan tidak bisa tercapai.

Berdasarkan identifikasi

permasalahan terkait dengan

ketersediaan bahan baku, untuk

meningkatkan pemenuhan kebutuhan bahan baku sesuai standar dapat

dilakukan dengan peningkatan

hubungan kemitraan antara pihak

perusahaan dengan KUD, serta

melakukan pembinaan kepada petani atau penebang pada KUD tersebut secara terus menerus. Hal ini harus dilakukan karena ketersediaan bahan baku merupakan hal yang sangat penting karena erat kaitannya dengan kelancaran proses produksi. Seperti yang dijelaskan Ballou (2004), bahwa peningkatan pemenuhan bahan baku berkualitas dapat dilakukan dengan meningkatkan hubungan kerjasama dengan supplier. Hal tersebut dapat

dilakukan dengan cara transfer

informasi tentang pengadaan bahan

baku yang berkualitas, dengan

memberikan bimbingan dan

pengawasan kepada supplier tentang proses penanaman yang baik dan penanganan bahan baku berkualitas. Bimbingan dapat dilakukan setiap bulan di tempat supplier KUD tersebut, oleh

Owner atau Mandor Produksi.

2. Faktor Tenaga Kerja

Metode 5W + 1H penyebab rendahnya produktivitas di PG Kebon Agung menunjukkan bahwa kendala pada faktor manusia adalah motivasi kerja kurang, sehingga tenaga kerja kurang produktif dalam bekerja. Selain itu, rasa kejenuhan dalam bekerja juga mempengaruhi proses produksi yang tidak efisien dan optimal. Kurangnya motivasi kerja ini disebabkan oleh kurang adanya bonus atau upah yang rendah, sedangkan jam kerja terlalu tinggi sehingga para pekerja mengalami kelelahan dan kejenuhan. Hal ini dapat menyebabkan proses produksi tidak berjalan efisien dan optimal.

Menurut data kuantitatif, apabila terjadi kelebihan pemakaian tenaga kerja, perlu dilakukan evaluasi kembali kinerja tenaga kerja di lapang. Pemborosan tenaga kerja yang terpakai menyebabkan ada beberapa tenaga kerja yang harus dikurangi. Hal ini dapat diatasi dengan pemberian pelatihan kerja untuk mengetahui kompetensi masing-masing tenaga kerja. Tenaga kerja yang lain dapat dipindah tugaskan ke stasiun proses lainnya sesuai dengan kompetensinya.

Untuk meningkatkan

produktivitas dan kelancaran proses

produksi, perusahaan perlu

memberikan intensif (bonus upah) sesuai dengan hasil kerja para pekerja. Pemberian intensif ini dapat memicu kinerja para pekerja agar bekerja lebih efisien dan optimal. Hal ini juga dapat dilakukan dengan pemberian waktu istirahat yang cukup untuk mengurangi rasa kejenuhan dalam bekerja serta pemberian motivasi agar para pekerja

lebih bersemangat. Peningkatan

motivasi kerja dapat mendukung peningkatan produktivitas tenaga kerja. Menurut Handoko (2004), kompensasi

adalah segala sesuatu yang diterima para karyawan sebagai balas jasa bekerja. Apabila kompensasi diberikan secara benar, para karyawan akan lebih terpuaskan dan termotivasi untuk mencapai sasaran–sasaran organisasi. Kompensasi penting bagi karyawan, karena kompensasi mencerminkan nilai karya karyawan itu sendiri, keluarga, dan masyarakat.

3. Faktor Mesin

Dari analisa penyebab didapatkan hasil bahwa kendala pada faktor mesin adalah jam kerja mesin yang kurang maksimal. Penyebab yang lain adalah tersendatnya mesin pada stasiun proses yang lain sehingga membuat jam kerja mesin kurang dimanfaatkan secara efisien dan optimal. Jam mesin kurang optimal juga dapat disebabkan oleh

kapasitas mesin yang tidak

dimaksimalkan. Perawatan mesin sudah berjalan cukup baik. Hal ini dapat dilihat dari kondisi mesin yang masih bagus dan jarang terjadi kerusakan yang dapat mengakibatkan proses produksi terhambat.

Perawatan dilakukan setiap 1 periode sekali selama 8 jam servis. Perawatan dilakukan dengan cara pengecekan pada tiap mesin produksi

sebelum mulai proses produksi,

sehingga dapat diketahui lebih awal mana yang mengalami kerusakan dan segera diperbaiki untuk proses produksi pada masa berikutnya. Selain itu, setelah proses produksi selesai yaitu pada akhir masa giling (tutup giling) juga dilakukan pembersihan mesin agar terbebas dari kotoran dan sisa blotong ataupun sisa hasil produksi yang menempel. Perawatan mesin dilakukan secara periodik untuk menjaga agar mesin tetap efektif dalam beroperasi. Seperti yang dijelaskan Supandi (2005) bahwa dalam usaha untuk dapat terus menggunakan fasilitas produksi agar kontinuitas produksi dapat terjamin, maka direncanakan kegiatan perawatan yang dapat menunjang kehandalan suatu mesin atau fasilitas produksi.

Kehandalan mesin dan fasilitas

produksi merupakan salah satu aspek

yang dapat mempengaruhi kelancaran proses produksi serta produk yang dihasilkan.

4. Faktor Energi Listrik

Dari analisa penyebab rendahnya produktivitas dengan prinsip 5W + 1H dapat diketahui bahwa pemborosan listrik disebabkan oleh kurangnya

kesadaran tenaga kerja dalam

memanfaatkan energi listrik, kurang efektifnya pengoperasian mesin, dan

kurangnya pengawasan dalam

pemakaiaan listrik. Usaha yang dapat

dilakukan perusahaan dalam

meningkatkan produktivitas dalam hal pemakaian energi listrik ini adalah

dengan cara mengefisiensikan

penggunakan energi dengan

pengawasan dan pengkontrolan mesin secara berkala oleh mandor produksi. Pengawasan dilakukan baik terhadap pekerja maupun mesin produksi dalam penggunaan energi listrik agar dapat dilakukan seefisien mungkin. Selain itu menerapkan kerjasama antar para pekerja agar saling mengingatkan bila terjadi pemborosan energi listrik juga sangat penting dilakukan.

Pengawas diharapkan dapat

memberikan pengertian kepada pekerja dalam hal pemanfaatan energi listrik secara efisien. Sesuai menurut Sinungan (2009) bahwa salah satu faktor

produktivitas yang perlu

dipertimbangkan adalah pelaksanaan produksi. Jika pengawasan terhadap produksi (penggunaan energi) terus-menerus dilakukan, maka pelaksanaan produksi akan berjalan lancar. Apabila perawatan mesin dilakukan dengan baik, bahan baku yang digunakan baik, kemampuan karyawan meningkat maka dapat menjadi faktor pendukung penghematan energi listrik.

KESIMPULAN

Berdasarkan pengukuran

produktivitas dengan menggunakan metode Objective Matrix (OMAX) yang dilakukan dapat disimpulkan sebagai berikut:

1. Terdapat nilai produktivitas yang dinilai fluktuatif.

2. Perusahaan perlu melakukan perbaikan pada semua sumber daya yang digunakan untuk dapat mencapai produktivitas yang optimal.

3. Untuk menghasilkan output sebanyak 114.714,4 ton per periode diperlukan bahan baku sebanyak 123.423,36 ton nira mentah, pemakaian tenaga kerja sebanyak 30 orang, pemakaian jam kerja mesin selama 278,68 jam per periode, dan pemakaian energi listrik sebanyak 33.971,05 kwh

4. Produktivitas yang optimal tersebut dapat dicapai dengan cara meningkatkan pengawasan pada ketersediaan dan kualitas

bahan baku, memberikan

motivasi dan pengawasan

terhadap tenaga kerja,

melakukan pengkontrolan

penggunaan mesin secara

optimal, serta melakukan

pengawasan pemakaian energi listrik agar lebih efisien

DAFTAR PUSTAKA

Agoest, R.W. 2006. Analisis

Produktivitas dengan Menggunakan Model OMAX.

Tugas Akhir Program Sarjana, Fakultas Teknologi Pertanian, Universitas Brawijaya. Malang. Andaka, G. 2011. Hidrolisis Ampas

Tebu Menjadi Furfural Dengan Katalisator Asam Sulfat. Jurnal

Teknologi 4(2): 180-188

Anonymus. 2009. Pembuatan Gula

Tebu. Dilihat pada tanggal 25

Desember 2009. http://food info.net/sugar.htm.

Aprilian, T. 2010. Analisis

Produktivitas Tenaga Kerja pada Pekerjaan Struktur Rangka Atap Baja (Studi Kasus Proyek Pembangunan Rumah

Sakit Dr. Moewardi, Surakarta Jawa Tengah). Skripsi.

Universitas Sebelas Maret.

Surakarta.

Balkan, D. 2010. Enterprise Productivity

Measurement in Services by OMAX (Objective Matrix) Method and An Application with Turkish Emergency Service. Dilihat 12 Februari

2013.

http://www.reser.net/materiali /Balkn

Departemen Pertanian. 2007. Prospek

dan Arah Pengembangan Agribisnis Tebu Edisi Kedua. Badan Litbang

Pertanian. Jakarta

Evans, J dan Lindsay. 2007. Pengantar

Six Sigma. Salemba Empat.

Jakarta

Faridz, R, Burhan dan Wijayantie, A.E. 2011. Pengukuran dan Analisis

Produktivitas Produksi dengan Metode Objective Matrix (OMAX) di PG Krebet Baru Malang. Jurnal Agrointek Vol

5(2): 80-87

Gaspersz, V. 2007. Team-Oriented

Problem Solving. PT Gramedia

Pustaka Utama. Jakarta. Hal 59-60

Handoko, T. H. 2004. Manajemen

Personalia dan Sumber Daya Manusia. BPFE. Yogyakarta

Henni. 2008. Pengukuran Tingkat

Produktivitas Lini Produksi PT Kabelindo Murni dengan Menggunakan Pendekatan Metode Objective Matrix (OMAX). Enase Vol 5 (1): 60-70

Herjanto, E. 2007. Manajemen Operasi

Edisi Ketiga. Grasindo. Jakarta

Kusmindari, D dan Aprianto. 2009.

Produktivitas dan Pengukuran Kerja Proses Produksi Medium Dencity Fibreboard (MDF).

Jurnal Ilmiah Tekno Vol 6 (2): 85-96

Mahadevan, B. 2007. Operations

Management Theory and Practice. Dorling Kindersley.

Masno. 2010. Faktor-Faktor yang

Mempengaruhi Terhadap Produktivitas Kerja Pegawai Pada Kantor Badan Keluarga Berencana Kota Makassar.

Jurnal Economic Resources. Vol 11 (31)

Nakajima, T. Koji N. dan Toshiyuki M. 2004. Total Factor Productivity

Growth. Asian Productivity

Organization. Tokyo

Nasution, A.H. 2006. Manajemen

Industri. Andi Offset. Yogyakarta. 421-453

Nezu, R dan Enrico G. 2011.

Measurement of Aggregate and Industry-Level Productivity Growth. OECD Publications.

New York

Putrianastiti, T.N. 2011. Analisis

Produktivitas dengan Menggunakan Metode Objective Matrix (OMAX) pada Produksi Keripik Buah di UKM “KreesH”. Skripsi. UB.

Malang

Rangkuti, F. 2007. Manajemen

Persediaan. Raja Grafindo Persada. Jakarta

Rao, R.V. 2007. Decision Making in the

Manufacturing Environment.

Ichanath. Gujarat. p.30-31

Rustianan, G. 2006. Analisis

Produktivitas Lini Produksi PT Perkebunan Nusantara VIII Kebun Rancabali dengan Menggunakan Metode Objective Matrix (OMAX).

Tugas Akhir Program Sarjana,

Jurusan Teknik Industri

Fakultas Teknik. UNIKOM. Bandung

Sundjoto. 2008. Analisis Produktivitas

dan Kinerja Sebagai Pengukur Performance Karyawan Perusahaan. Jurnal Ekonomi

Manajemen vol 2 (1): 55-63 Supandi. 2005. Manajemen Perawatan

Industri. Ganeca Exact. Bandung.