1

ANALYSIS PROPOSAL OF PRODUCT QUALITY CONTROL

ON WALLET USING (SPC)

STATISCAL PROCESS CONTROL METHOD

ON CV CARDINA

Denito Avisenna

Bina Nusantara University, JL Raya Kebon Jeruk, Jakarta, Indonesia, [email protected]

Cecep Hidayat

Bina Nusantara University, JL Raya Kebon Jeruk, Jakarta, Indonesia, [email protected]

Abstract

CV. Cardina is a company engaged in the field of fashion that produces goods such as

handbags, wallets, and other accessories that using many reptile leather with wallet as their

best product. This study ais to identify the type of disability contained in the product creation

process at CV.Cardina, knowing the factors that affect disability in the wallet product, and

determine the application of SPC (Statistical Process Control) on the CV. Cardina. The

method used in this research is the method of SPC (Statiscal Process Control) is a term that

means collecting quality data analysis, as well as the determination and interpretation of

measurement that describes the process in an industrial system, to improve the quality of

output in order to meet the needs and expectations of customers. From the results of data

processing and analysis of this study are known in the period 2012 - 2014, the product wallet

statistical control chart control limits p. There are five points that are beyond the upper

control limit and the four points which are beyond the lower control limit.

Key Words:

Operational, Quality Control

,

Statiscal Process Control

,

Cardina,

Control Chart p

.

Abstrak

CV. Cardina adalah perusahaan yang bergerak di bidang fashion yang memproduksi

barang berupa tas, dompet, aksesoris dan lainnya dengan menggunakan kulit reptil yang

beragam dengan dompet sebagai produk andalannya

.

Penelitian ini bertujuan untuk dapat

mengetahui jenis kecacatan yang terdapat pada proses pembuatan produk

dompet di CV.

Cardina, mengetahui faktor-faktor yang mempengaruhi kecacatan pada produk dompet,

dan mengetahui penerapan SPC (

Statistical Process Control

) pada CV. Cardina. Metode yang

digunakan dalam penelitian ini adalah

metode

SPC (

Statiscal Process Control

) yang artinya

adalah

suatu terminologi pengumpulan analisis data kualitas, serta penentuan dan interprestasi

pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk

meningkatkan kualitas dari output guna memenuhi kebutuhan dan ekspektasi pelanggan. Dari

hasil pengolahan data dan analisis penelitian ini diketahui pada periode 2012 – 2014, pada

produk dompet batas pengendali statistikal peta kendali

p.

terdapat 5 titik yang berada diluar

batas pengendali atas dan 4 titik yang berada diluar batas pengendali bawah.

Kata Kunci:

Operational, Quality Control

,

Statiscal Process Control

, Cardina, Peta Kendali

p.

2

PENDAHULUAN

Latar Belakang

Persaingan bisnis dalam dunia yang semakin global menuntut pelaku – pelaku bisnis untuk terus melakukan terobosan yang membuat keunggulan kompetitif dari usaha bisnisnya. Salah satunya dilihat dari faktor kualitas, kualitas produk yang baik dihasilkan dari pengendalian kualitas yang baik pula. Untuk itulah pengendalian kualitas dibutuhkan untuk menjaga agar produk yang dihasilkan sesuai dengan standart kualitas yang berlaku. Standart kualitas yang dimaksut adalah bahan baku, proses produksi, dan produk jadi (M.N Nasution, 2005). Oleh karenanya, kegiatan pengendalian kualitas tersebut dapat dilakukan mulai dari bahan baku, selama proses produksi berlangsung sampai pada produk akhir dan disesuaikan dengan standar yang diterapkan. Terutama di Indonesia, banyak konsumen yang mengeluh karena brand atau produk lokal yang didapat kualitasnya kurang memuaskan. Tidak sedikit konsumen yang menukar barang yang sudah diterima dengan barang yang baru karena diterima produk yang cacat sehingga menjadikan konsumen tidak loyal kepada produk lokal karena kurangnya pengendalian kualitas pada produk – produk tersebut. Apabila masalah tersebut tetap dibiarkan, tidak menutup kemungkinan bahwa perusahaan akan mengalami penurunan penjualan yang berdampak pada turunnya profitabilitas sehingga jika dibiarkan akan melumpuhkan bisnis dari perusahaan tersebut. Maka dari itu perusahaan haruslah memperhatikan kualitas produk yang dihasilkannya agar bisa mendapatkan keunggulan kompetitif dalam bersaing, hal tersebut adalah bagian dalam operasional yang mencakup pengendalian kualitas produksi.

Oleh karena itu agar perusahaan dapat terus bersaing harus memperhatikan masalah serius yang dapat menjadi dampak turunnya eksistensi perusahaan, salah satu hal yang penting adalah masalah kualitas. Masalah kualitas merupakan salah satu bagian penting dan perlu mendapatkan perhatian yang serius agar dapat bertahan dalam persaingan, apalagi pada era global competition yang akan datang akan terjadi kecenderungan proses pengembangan produk yang lebih baik, lebih canggih, lebih bermutu dan lebih murah dibandingkan dengan produk sebelumnya sebagai akibat perubahan yang begitu cepat dalam bidang teknologi dan juga dituntut untuk menjadi unggul dalam daya saing maupun unggul dalam kualitas (Arifianti, 2013).

(Arifianti, 2013) mengatakan juga bahwa produk yang berkualitas akan dihasilkan jika ada pengawasan kualitas (Quality Control) yang baik, maka banyak perusahaan yang menggunakan metode tertentu untuk menghasilkan suatu produk dengan kualitas yang baik. Oleh karena itu pengendalian kualitas dibutuhkan untuk menjaga agar kualitas perusahaan tetap terjaga sesuai standarisasi yang berlaku, sehingga dapat meningkatkan resiko kerugian yang didapat perusahaan dan juga untuk meningkatkan profit perusahaan.

Kualitas merupakan suatu variabel yang sangat penting dalam menunjang kesuksesan bisnis yang digeluti. Dengan kualitas yang baik, perusahaan dapat bersaing dan memiliki keunggulan kompetitif persaingan baik dalam pasar lokal maupun internasional. Tujuan jangka panjangnya tentu saja untuk menguasai pasar yang ada. Tujuan utama dari suatu perusahaan pada dasarnya adalah untuk memperoleh laba yang optimal sesuai dengan pertumbuhan perusahaan dalam jangka panjang. Namun disamping itu, tuntutan konsumen yang senantiasa berubah menuntut perusahaan agar lebih fleksibel dalam memenuhi tuntutan konsumen yang dalam hal ini berhubungan langsung dengan seberapa baiknya kualitas produk yang diterima oleh konsumen. Hal ini menyebabkan perusahaan harus dapat mempertahankan kualitas produk yang dihasilkanya atau bahkan lebih baik lagi. Salah satu aktifitas dalam menciptakan kualitas agar sesuai standar adalah dengan menerapkan sistem pengendalian kualitas yang tepat, mempunyai tujuan dan tahapan yang jelas, serta memberikan inovasi dalam melakukan pencegahan dan penyelesaian masalah-masalah yang dihadapi perusahaan.

CV CARDINA adalah brand yang sudah terbentuk dari tahun 1985 yang bergerak pada bidang fashion dimana produk – produknya memproduksi barang berupa tas, dompet, ikat pinggang, dan aksesoris yang terbuat dari kulit reptil sperti buaya, ular phyton, big snake, dan reptil lainnya. CV CARDINA tidak hanya menjual di pasar lokal tetapi juga internasional seperti turki, jerman, italy, dan lainnya. CV. CARDINA juga harus memperhatikan kualitas produk nya, hal ini diperlukan agar produk yang diberikan tetap mendapatkan perhatian di masyarakat khususnya pelanggan tetap perusahaan ini. Oleh karena itu, perusahaan harus dapat bekerja secara efisien dan efektif agar dapat menjaga kualitas produk dan pelayanannya dengan baik serta dapat meningkatkan kualitas produk. Salah satu cara yang dapat dilakukan oleh perusahaan agar dapat meningkatkan kualitas produknya adalah dengan cara meminimalisasi masalah yang berkaitan dengan produk yang cacat. Adanya suatu produk yang cacat akan menyebabkan produk menjadi kurang menarik sehingga akan mengurangi minat konsumen untuk membelinya. Hal ini tentu membawa dampak yang buruk bagi perusahaan.

Oleh karena itu, menjaga kualitas sebuah produk merupakan salah satu faktor yang sangat penting, karena dengan menjaga kualitas produk maka dapat meningkatkan citra perusahaan itu sendiri. Peningkatan kualitas ini juga harus diupayakan dengan cara pengawasan dan pengendalian kualitas produk agar dapat

3

meningkatkan daya saing produk dan menekan kerugian akibat produk yang cacat agar kesalahan yang pernah ada tidak terulang kembali di kemudian hari.

Dalam melakukan penerapan quality control, CV. CARDINA menggunakan sistem standar dalam proses produksi tanpa adanya pengawasan mutu secara statistik sehingga masih banyak terdapat produk-produk yang tidak sesuai dengan standar (cacat) terutama pada produk dompet dikarenakan dompet adalah produk yang menjadi andalan dan paling diminati. Standart kualitas yang dimaksut adalah bahan baku, proses produksi, dan produk jadi (M.N Nasution, 2005). Oleh karenanya, kegiatan pengendalian kualitas tersebut dapat dilakukan mulai dari bahan baku, selama proses produksi berlangsung sampai pada produk ahir dan disesuaikan dengan standart yang ditetapkan. Setelah melakukan observasi saya menemukan beberapa jenis – jenis cacat yang terdapat dalam produk dompet CV Cardina yaitu warna kulit luntur, jahitan tidak sesuai, pola/pattern tidak sesuai, kulit kaku/kering. Dan diperoleh data oleh CV Cardina selama 3 tahun terakhir.

Sumber : CV Cardina

Gambar 1.1 Total Cacat VS Total Produksi Dompet 2012

Pada gambar 1.1 terlihat total cacat dan total produksi dompet CV Cardina tiap bulan nya pada tahun 2012. Dari diagram yang dihasil kan terlihat cacat dan produksi yang dihasilkan ber variasi jumlahnya, ini menunjukan bahwa pengendalian kualitas yang dilakukan CV Cardina belum mencapai tingkat yang maksimal.

Sumber : CV Cardina

Gambar 1.2 Total Cacat VS Total Produksi Dompet 2013

Pada gambar 1.2 terlihat total cacat dan total produksi dompet CV Cardina tiap bulan nya pada tahun 2013. Dari diagram yang dihasil kan terlihat cacat dan produksi yang dihasilkan ber variasi jumlahnya, ini menunjukan bahwa pengendalian kualitas yang dilakukan CV Cardina belum mencapai tingkat yang maksimal.

4 Sumber : CV Cardina

Gambar 1.3 Total Cacat VS Total Produksi Dompet 2014

Pada gambar 1.3 terlihat total cacat dan total produksi dompet CV Cardina tiap bulan nya pada tahun 2014. Dari diagram yang dihasil kan terlihat cacat dan produksi yang dihasilkan ber variasi jumlahnya, ini menunjukan bahwa pengendalian kualitas yang dilakukan CV Cardina belum mencapai tingkat yang maksimal.

Dari data diatas maka diketahui masih ada kecacatan yang terjadi selama proses produksi karena kurangnya efesiensi penerapan pengendalian kualitas oleh CV CARDINA. Karena kualitas merupakan hal terpenting dalam suatu produk maka dengan kualitas yang baik, kepercayaan pelanggan dan keberlangsungan perusahaan dapat terus terjaga. Dengan begitu, sangat penting kiranya untuk selalu menjaga kualitas dari suatu produk yang dihasilkan. Definisi dari cacat itu sendiri bagi perusahaan merupakan suatu kondisi dimana produk yang dihasilkan tidak sesuai dengan standar produk yang sudah ditetapkan oleh perusahaan.

Dari hal tersebut dapat dilihat bahwa produk cacat perlu mendapatkan perhatian lebih. Dengan begitu diperlukan cara untuk memecahan masalah dengan mengurangi produk cacat yang dihasilkan dengan menggunakan beberapa metode. Beberapa diantaranya yaitu SPC (Statiscal Process Control), Six Sigma, Lean Manufacturing, Lean Manifacturing adalah suatu filosofi bisnis yang meliputi pada penggunaan sumber daya yang termasuk sumber waktu dalam aktivitas perusahaan yang melalui perbaikan dan peningkatan terus-menerus, sehingga hanya berfokus pada eliminasi aktivitas yang tidak bernilai dalam desain produksi yang berhubungan dengan manufaktur atau operasi yang berkaitan langsung dengan pelanggan (Gaspersz, 2012). Sedangkan six sigma adalah metode peningkatan proses bisnis yang bertujuan menemukan dan mengurangi faktor – faktor penyebab kecacatan dengan manggunakan 6 sigma (Evan dan Lindsay, 2005). Dalam penelitian ini penulis akan menggunakan metode SPC (Statistical Process Control) untuk mengendalikan kualitas produk yang di hasilkan CV. CARDINA. Karena pengendalian dengan alat bantu statistik bermanfaat mengawasi tingkat efesiensi. Jadi, dapat digunakan sebagai alat untuk mencegah kerusakan dengan cara menolak / reject dan menerima / accept berbagai produk yang dihasilkan mesin, sekaligus upaya efesiensi. Dengan menolak produk, berarti bisa juga sebagai alat untuk mengawasi proses produksi sekaligus memperoleh gambaran kesimpulan tentang spesifikasi produk yang dihasilkan secara populasi umum. Bila gambarannya baik, berarti proses produksi dapat berlangsung terus karena hasil produknya baik (Prawirosentoso, 2007). Dari kutipan diatas terlihat bahwa metode Statistical Process Control menganalisa proses pengendalian kualitas dengan lebih menyeluruh.

Untuk itu penulis akan menggunakan pendekatan Statistical Process Control untuk menerapkan Quality Control yang lebih baik yang akan memberikan dampak pada peningkatan kualitas produk. Dengan melihat uraian diatas, maka penulis memilih judul penelitian sebagai berikut : “ANALISIS PENGENDALIAN

KUALITAS PRODUK DOMPET DENGAN MENGGUNAKAN METODE SPC (STATISTICAL

PROCESS CONTROL) PADA CV. CARDINA”

Identifikasi Masalah

CV Cardina berusaha untuk memperbaiki kecacatan yang timbul dengan menggunakan metode SPC (Statistical Process Control). Untuk mencapai tujuan diatas, identifikasi masalah yang diangkat oleh penulis adalah sebagai berikut :

1. Jenis kecacatan apakah yang paling banyak terdapat pada proses pembuatan produk dompet CV Cardina?

2. Faktor-faktor apa sajakah yang paling mempengaruhi kecacatan pada produk dompet CV Cardina tersebut?

3. Bagaimana hasil analisis SPC (Statistical Process Control) pada CV Cardina?

Ruang Lingkup Permasalahan

1. Penelitian dilakukan pada CV Cardina pada divisi operasional yang terdapat di bagian produksi CV Cardina

5

2. Proses yang diteliti adalah proses pembuatan produk dompet

3. Penelitian dilakukan menggunakan data produksi 3 tahun terahir (2012,2013,2014) yang dimiliki oleh CV. CARDINA

4. Permasalahan diperoleh pada saat melakukan penelitian di CV Cardina

Tujuan Penelitian

Adapun tujuan yang ingin di capai dalam CV CARDINA yaitu :

1. Untuk mengetahui jenis kecacatan yang paling banyak terdapat pada proses pembuatan produk dompet CV. CARDINA

2. Untuk mengetahui faktor – faktor apa saja yang paling mempengaruhi kecacatan produk CV. CARDINA

3. Untuk mengetahui bagaimana hasil analisis SPC (Statistical Process Control) pada CV. CARDINA

Manfaat Penelitian

1. Bagi penulis

Diharapkan dapat memperoleh pengalaman, wawasan, dan pengetahuan yang berguna, sebagai bentuk pembelajaran dan lebih mengenal pengendalian kualitas, disamping untuk memenuhi salah satu syarat dalam menyelesaikan studi di Universitas Bina Nusantara.

2. Bagi Perusahaan

Hasil penelitian ini diharapkan dapat menjadi masukan yang bermanfaat dan membantu perusahaan agar dapat mengambil langkah yang lebih baik lagi dalam melakukan pengendalian kualitas produk, sehingga dapat mengurangi jumlah produk yang cacat.

3. Bagi pembaca

Sebagai pengembangan ilmu manajemen yang dapat bermanfaat bagi masyarakat luas khususnya mahasiswa. Dan pembaca mendapatkan informasi dan pengetahuan mengenai pentingnya pengendalian kualitas pada suatu produk.

METODE PENELITIAN

Jenis penelitian yang digunakan untuk membahas dan menganalisis data dalam penelitian ini adalah penelitian deskriptif. Penelitian deskriptif dilakukan untuk mengetahui dan menjadi mampu untuk menjelaskan karakteristik variabel yang diteliti dalam suatu situasi. Sedangkan metode penelitian yang digunakan dalam penelitian ini adalah metode Survey. Metode survei merupakan penelitian yang dilakukan pada suatu populasi dengan menganalisis data yang di peroleh dari populasi tersebut. Horizon waktu yang digunakan adalah cross-selection, karena data yang dikumpulkan dalam periode tertentu. Biasanya menggambarkan keadaan atau kegiatan dalam periode tersebut. Pada tahap ini data yang sudah dikumpulkan dan diolah, kemudian dianalisis agar permasalahan yang sedang dibahas dapat terlihat lebih jelas permasalahannya, sehingga pada nantinya akan memeberikan kemudahan dalam menganalisis permasalahan ini. Analisis data dilakukan dengan menggunakan metode SPC (Statistical Process Control) atau metode seven tools atau tujuh alat teknik perbaikan kualitas yang digunakan untuk merancang sistem pengendalian kualitas. Diantaranya adalah sebagai berikut :

1. Diagram Alir (Flow Chart)

Diagram alir digunakan untuk membuat proses pembuatan dompet menjadi lebih mudah dilihat berdasarkan urutan-urutan atau langkah-langkah dari proses tersebut, sehingga bermanfaat bagi analisis dan perbaikan proses secara terus-menerus.

2. Diagram Pareto (Pareto Chart)

Diagram pareto dibuat untuk lebih memfokuskan perhatian pada permasalahan aktual yang sering timbul pada proses pembuatan dompet pada periode 2012-2014, dengan mengurutkan permasalahan yang terjadi dari permasalahan yang terbesar hingga permasalahan yang terkecil.

3. Lembar periksa digunakan untuk mengetahui berapa banyaknya cacat yang terdapat selama proses produksi pada CV CARDINA pada periode tahun 2012-2014.

4. Diagram Sebab – Akibat (Cause-and-Effect Diagram)

Diagram sebab-akibat digunakan untuk mencari penyebab-penyebab timbulnya cacat selama proses produksi dan dapat menunjukkan hubungan antara sebab dan akibat permasalahan yang terjadi pada proses pembuatan dompet CV Cardina periode tahun 2012-2014.

6

Diagram batang digunakan untuk melihat distribusi frekuensi dari data hasil pengamatan proses pembuatan dompet periode 2012-1014 agar terlihat penyebarannya. Selain itu juga akan mempermudah dalam melihat jenis data yang memiliki frekuensi tertinggi dan frekuensi yang terendah.

6. Peta kendali p digunakan untuk mengukur proporsi ketidaksesuaian (cacat) dari item- item dalam kelompok yang sedang diinspeksi. Dengan demikian peta kendali p digunakan untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat spesifikasi kualitas atau proporsi dari cacat yang dihasilkan dalam suatu proses. Jadi peta kendali ini digunakan untuk mengetahui apakah cacat produk yang dihasilkan masih dalam batas yang disyaratkan.

7. Diagram Tebar (Scatter Diagram)

Diagram tebar digunakan untuk mengetahui apakah terdapat hubungan dua variabel, yaitu variabel

HASIL DAN PEMBAHASAN Diagram Alir

Aliran proses produksi pada CV. Cardina untuk menghasilkan dompet ditunjukan dengan gambar seperti dibawah ini :

Sumber : CV. Cardina

Gambar 4.2 Aliran Proses Produksi Dompet Lembar Periksa (Check Sheet)

Lembar Periksa Produksi Dompet Periode Januari – Desember 2012

Berikut ini lembar periksa untuk produksi dompet :

Tabel 4.1 Jenis Cacat, Jumlah Cacat, dan Jumlah Produksi pada Periode Januari – Desember 2012 Warna Kulit Luntur Jahitan Tidak Sesuai Pola / Pattern Tidak Sesuai Kulit Kaku / Kering Total Produksi Total Cacat Januari 32 10 16 29 708 87 Februari 27 14 13 22 700 76 Maret 20 11 13 19 686 63 April 20 9 8 19 678 56 Mei 15 7 5 10 689 37 Juni 9 3 4 8 687 24 Juli 14 6 5 10 690 35 Agustus 13 4 7 8 694 32 September 18 6 9 14 698 47 Oktober 23 14 10 18 707 65 November 21 13 15 19 709 68 Desember 19 12 7 17 710 55 Total 231 109 112 193 8356 645 Sumber : CV Cardina

Bahan Baku Perendaman

Pewarnaan Kudlit

Penjemuran Pembuatan Pola

Cutting

7

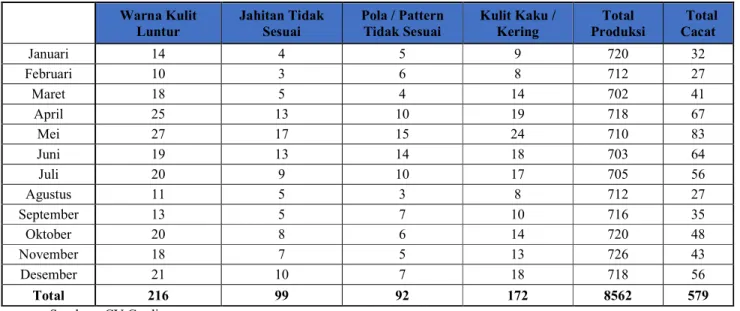

Tabel 4.2 Jenis Cacat, Jumlah Cacat, dan Jumlah Produksi pada Periode Januari – Desember 2013 Warna Kulit Luntur Jahitan Tidak Sesuai Pola / Pattern Tidak Sesuai Kulit Kaku / Kering Total Produksi Total Cacat Januari 14 4 5 9 720 32 Februari 10 3 6 8 712 27 Maret 18 5 4 14 702 41 April 25 13 10 19 718 67 Mei 27 17 15 24 710 83 Juni 19 13 14 18 703 64 Juli 20 9 10 17 705 56 Agustus 11 5 3 8 712 27 September 13 5 7 10 716 35 Oktober 20 8 6 14 720 48 November 18 7 5 13 726 43 Desember 21 10 7 18 718 56 Total 216 99 92 172 8562 579 Sumber : CV Cardina

Lembar Periksa Produksi Dompet Periode Januari – Desember 2014

Tabel 4.3 Jenis Cacat, Jumlah Cacat, dan Jumlah Produksi pada Periode Januari – Desember 2014 Warna Kulit Luntur Jahitan Tidak Sesuai Pola / Pattern Tidak Sesuai Kulit Kaku / Kering Total Produksi Total Cacat Januari 25 14 12 21 740 72 Februari 24 13 11 19 736 67 Maret 19 9 8 13 730 49 April 9 3 4 7 737 23 Mei 16 5 4 11 738 36 Juni 19 3 5 15 734 42 Juli 23 15 9 17 731 64 Agustus 26 12 10 24 739 72 September 30 18 14 25 742 87 Oktober 27 14 11 24 744 76 November 24 11 9 19 740 63 Desember 17 7 5 13 745 42 Total 259 124 102 208 8856 693 Sumber : CV Cardina

Diagram Pareto (Pareto Chart)

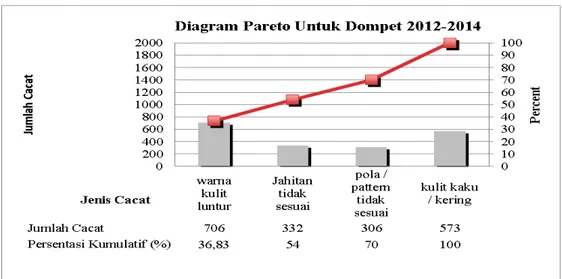

8 Sumber : Hasil Analisis Data, Juni 2015

Gambar 4.3 Diagram Pareto Produksi Dompet Periode 2012 – 2014

Diagram Batang (Histogram)

Sumber : Hasil Analisis Data, juni 2015

Gambar 4.4 Histogram Produksi Dompet Periode 2012 - 2014 Diagram Tebar (Scatter Diagram)

9

Gambar 4.5 Diagram Tebar Jenis Warna Kulit Luntur dan Jumlah Cacat yang Terjadi Pada Proses Produksi Dompet Periode 2012 - 2014

4.9.6 Membuat Peta Kontrol atau Bagan Kendali (Control Chart)

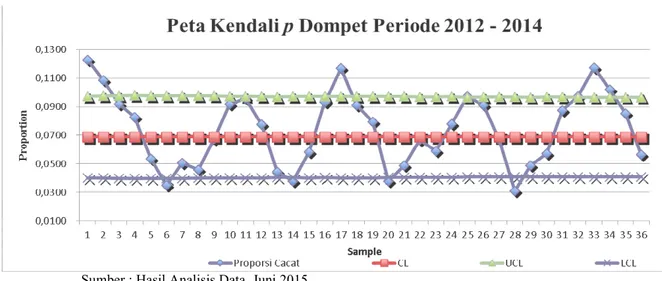

Sumber : Hasil Analisis Data, Juni 2015

Gambar 4.6 Peta Kendali p Dompet Periode 2012 – 2014

Diagram Sebab – Akibat (Cause and Effect Diagram)

Faktor faktor Penyebab Terjadinya Warna Kulit Luntur

Sumber : Hasil Analisis Data, Juni 2015

Gambar 4.7 Fishbone Chart Terjadinya Warna Kulit Luntur

WARNA KULIT

LUNTUR

Manusia Bahan Baku Lingkungan Kerja Proses pewarnaan tercampur dengan warna lain Karyawan tidak teliti saat Kualitas Chemical warna sedang tidak bagus Chemical tidak disimpan ditempat semestinya Chemical pewarna tercampur Terlalu Banyak chemical pewarna di ruangan10

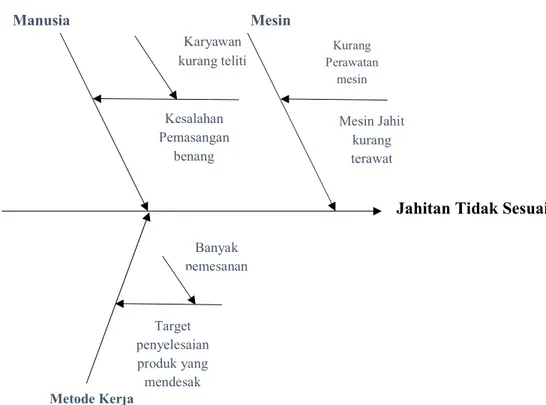

Faktor – Faktor Penyebab Terjadinya Jahitan Tidak Sesuai

Sumber : Hasil Analisis Data, Juni 2015

Gambar 4.8 Fishbone Chart Terjadinya Jahitan Tidak Sesuai 4.9.7.3 Faktor – Faktor Penyebab Terjadinya Pola / Pattern Tidak Sesuai

Sumber : Hasil Analisis Data, Juni 2015

Gambar 4.9 Fishbone Chart Terjadinya Pola / Pattern Tidak Sesuai

Jahitan Tidak Sesuai

Manusia Metode Kerja Kesalahan Pemasangan benang Karyawan kurang teliti Target penyelesaian produk yang mendesak Banyak pemesanan Mesin Kurang Perawatan mesin Mesin Jahit kurang terawat POLA / PATTERN TIDAK SESUAI Manusia Metode Kerja Kesalahan Pembuatan & pemasangan pola Karyawan kurang teliti Target penyelesaian produk yang mendesak Banyak pemesanan Peralatan tidak dirawat Kualitas gunting / utter berkurang Peralatan11

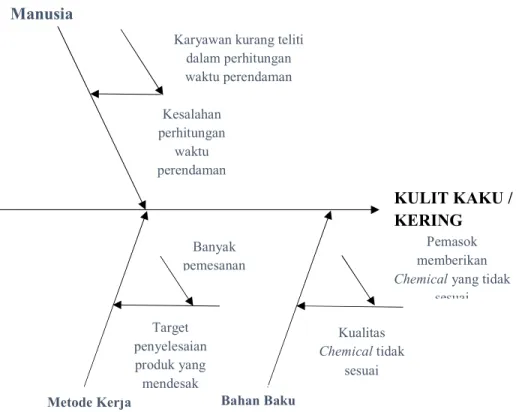

Faktor – Faktor Penyebab Terjadinya Kulit Kaku / Kering

Sumber : Hasil Analisis Data, Juni 2015

Gambar 4.10 Fishbone Chart Terjadinya Kulit Kaku / Kering 4.10 Implikasi Hasil & Pembahasan

Berdasarkan hasil penelitian, analisis, dan pengolahan data, maka implikasi hasil dan pembahasan penulisan ini, sebagai berikut :

1. CV. Cardina dapat menerapkan Quality Controll dengan pendekatan (SPC) Statistical Process Control untuk mengetahui faktor – faktor utama terjadinya kecacatan yang paling banyak ditemui pada produk, dan ditemukan jenis kecacatan yang paling banyak dihasilkan ada pada warna kulit luntur dengan presentase 36,83% dan Kulit Kaku/Kering dengan presentase 29,89% sehingga perusahaan dapat memperbaiki kualitas dengan menjadikan cacat jenis warna kulit luntur dan kulit kaku/kering sebagai prioritas utama dibandingkan jenis cacat yang lain.

2. Berdasarkan pengolahan data dan grafik mengenai peta kontrol produksi dompet periode 2012 – 2014 terlihat jelas data – data yang keluar dari batas pengendali statistikal peta kendali p sebagai berikut. terdapat 5 titik yang berada diluar batas pengendali atas yaitu :

• Januari 2012 • Februari 2012 • Mei 2013 • September 2014 • Oktober 2014

Yang artinya pada bulan tersebut dihasilkan cacat yang melewati standar perusahaan, sehingga perusahaan dapat melihat track record yang terjadi pada bulan tersebut dan dapat diperbaiki pada tahun berikutnya. Dan terdapat 4 titik yang berada diluar batas pengendali bawah yaitu :

• Juni 2012 • Februari 2013 • Agustus 2013 • April 2014

Yang artinya pada bulan tersebut dihasilkan cacat yang jauh dibawah batas pengendali atas dan dapat disimpulkan adanya ketidakseimbangan perusahaan dalam proses produksi. Sehingga perusahaan dapat

KULIT KAKU /

KERING

Manusia

Metode Kerja Kesalahan perhitungan waktu perendamanKaryawan kurang teliti dalam perhitungan waktu perendaman Target penyelesaian produk yang mendesak Banyak pemesanan Pemasok memberikan Chemical yang tidak

sesuai Kualitas

Chemical tidak sesuai Bahan Baku

12

menyesuaikan dengan standar yang telah ditentukan perusahaan dengan berusaha mencapai titik central line pada diagram peta kendali p.

3. Terdapat enam faktor penyebab utama terjadinya penyimpangan kualitas hasil kerja yaitu manusia, metode kerja, mesin, peralatan, bahan baku dan lingkungan kerja. Dan dilihat dari diagram sebab akibat didapat faktor yang paling mempengaruhi kecacatan ada pada manusia, sehingga perusahaan harus memberikan perhatian lebih pada karyawan agar tidak terjadi human error pada proses produksi dengan memberikan pelatihan yang lebih mendalam dalam proses pengolahan dan pembuatan dompet.

Simpulan

Dari penelitian pengolahan data dan analisa yang sudah dilakukan oleh penulis dapat disimpulkan sebagai berikut :

1. Jenis kecacatan yang terdapat pada proses pembuatan produk dompet pada tahun 2012 – 2014 adalah warna kulit luntur, jahitan tidak sesuai, pola / pattern tidak sesuai, kulit kaku / kering. Dalam diagram pareto yang telah dibuat diketahui karakteristik kualitas produk dompet yang paling banyak menghasilkan produk cacat selama periode 2012 – 2014 adalah :

• Yang pertama cacat dengan jenis warna kulit luntur yaitu sebanyak 706 satuan atau 36.83 % • Kemudian diikuti cacat dengan kulit kaku / kering s ebanyak 573 satuan atau 29.89% • Kemudian jahitan tidak sesuai sebanyak 332 satuan atau 17,32 %

• Yang terahir pola / pattern tidak sesuai sebanyak 306 satuan atau 15.96%

2. Menurut diagram sebab akibat yang telah dibuat, diketahui faktor – faktor yang mempengaruhi kecacatan produksi dompet adalah :

a) Warna kulit luntur • Manusia • Bahan Baku • Lingkungan Kerja b) Jahitan tidak sesuai

• Manusia • Metode Kerja • Mesin

c) Pola / Pattern tidak sesuai • Manusia

• Peralatan •Metode Kerja d) Kulit kaku / kering.

• Manusia • Metode Kerja • Bahan Baku

3. Dari hasil pengolahan data dan analisis penelitian ini dalam penerapan SPC (Statistical Process Control) pada CV. Cardina, berdasarkan data – data yang keluar dari batas pengendalian statistikal peta

13

kendali p . pada produk dompet periode 2012 – 2014, terdapat 5 titik yang berada diluar batas pengendali atas yaitu :

• Januari 2012 • Februari 2012 • Mei 2013 • September 2014 • Oktober 2014

Dan terdapat 4 titik yang berada diluar batas pengendali bawah yaitu : Juni 2012 :

• Februari 2013 • Agustus 2013 • April 2014