MOJ OSARI

SKRIPSI

Oleh:

FAJ AR NUARI

NPM:

1032010032

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN”

J AWA TIMUR

Disusun oleh :

FAJ AR NUARI NPM : 1032010032

Telah diper tahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Ir. Yustina Ngatilah, MT Ir. Iriani, MMT.

NIP.19570306 198803 2 001 NIP. 19621126 198803 2 001

2. 2.

Enny Ariyani, ST. MT Dwi Sukma D, ST.MT NPY. 3700 9950 0411 NIP. 19810726 200501 1 002

Mengetahui

Dekan Fakultas Teknologi I ndustr i

Univer sitas Pembangunan Nasional ”Veter an” J awa Timur Sur abaya

Disusun oleh :

FAJ AR NUARI NPM : 1032010032

Telah diper tahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Ir. Yustina Ngatilah, MT Ir. Iriani, MMT.

NIP.19570306 198803 2 001 NIP. 19621126 198803 2 001

2. 2.

Enny Ariyani, ST. MT Dwi Sukma D, ST.MT

NPY. 3700 9950 0411 NIP. 19810726 200501 1 002

3.

Ir. Iriani, MMT

NIP. 19621126 198803 2 001

Mengetahui

Ketua J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Sur abaya

i

Alhamdulillah, puji syukur kehadirat Tuhan Yang Maha Esa, karena telah

berkenan memberikan rahmat dan hidayahNya sehingga penulis dapat

menyelesaikan skripsi ini dengan judul :

Analisis Kualitas Pr oduk Pupuk Organik Dengan Metode SIX SIGMA Dan

KAIZEN di CV. Fertilindo Agrolestari Mojosar i

Penyusunan skripsi ini guna memenuhi persyaratan dalam memperoleh

gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan

skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis

sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca

sangat penulis harapkan demi kesempurnaan.

Dalam kesempatan ini pula penulis mengucapkan terima kasih yang

sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN

“Veteran” Jawa Timur.

2. Bapak DRS Ir. Minto Waluy, MM selaku Ketua Jurusan Tenik Industri UPN

“Veteran” Jawa Timur.

3. Ibu Ir. Iriani, MT, selaku Dosen Pembimbing I.

4. Bapak Dwi Sukma D. ST.MT, selaku Dosen Pembimbing II.

5. Ibu Est er selaku Pem bim bing di perusahaan

6. Bapak Bambang selaku General M anager t elah mem berikan ijin untuk

melaksanakan penelitian.

7. Semua staf dan Karyawan perusahaan yang telah membantu selama

menyelesaikan tugas skripsi ini.

Semoga Allah SWT, senantiasa memberikan balasan atas amal perbuatan

dan segala kebaikan yang telah diberikan kepada penulis. Akhir kata penulis

berharap semoga hasil penelitian yang tertuang dalam skripsi ini banyak

bermanfaat bagi setiap pembaca pada umumnya.

Surabaya, 28 November 2014

Penulis

Fajar Nuari

iii

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

ABSTRAK ... ix

ABSTRACT ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan Masalah ... 4

1.4 Asumsi ... 4

1.5 Tujuan Penelitian ... 4

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJ AUAN PUSTAKA 2.1 Kualitas ... 7

2.1.1 Definisi Kualitas …………... 7

2.1.2 Kualitas Produk ... 8

2.1.3 Faktor-Faktor Yang Mempengaruhi Kualitas .. 9

2.1.4 Perencanaan Kualitas ... 11

2.2 SIX SIGMA ... 12

2.3.2 Alat Implementasi Kaizen ... 24

2.3.3 Peneliti Terdahulu ... 28

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 31

3.2 Identifikasi Variabel ... 31

3.3 Langkah-Langkah Pemecahan Masalah ... 32

3.4 Pengumpulan Data ... 37

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ... 39

4.1.1 Data Produksi ... 39

4.1.2 Data Jenis kecacatan Produk ... 39

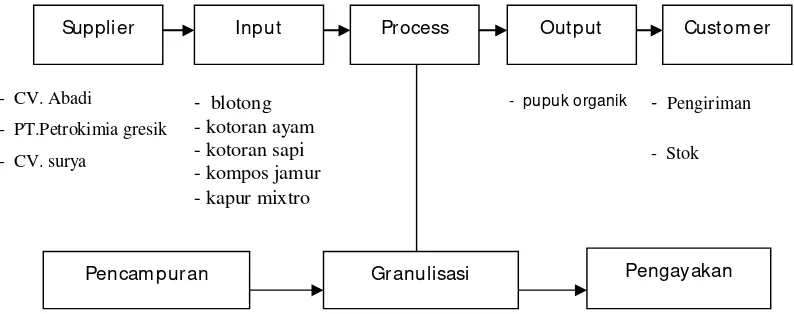

4.1.3 Penyusunan Diagram SIPOC ... 40

4.2 Pengolahan Data ... 41

4.2.1 Define (Penentuan Obyek Penelitian) ... 41

4.2.2 Measure ... 41

4.2.2.1 Menentukan Karakteristik CTQ ... 42

4.2.2.2 Menentukan defect Terbesar ... 46

4.2.2.3 Menghitung DPMO ... 46

4.2.3 Analyze ... 48

4.2.4 Improve ... 51

4.2.5 Control ... 59

v

5.2 Saran ... 64

DAFTAR PUSTAKA

2.1 Manfaat Dari Pencapaian Beberapa tingkat Sigma ... 16

2.2 Tabel Konversi Sigma Motorola ... 16

4.1 Jumlah Data Produksi Dan Total Defect ... 39

4.2 Data Jenis Kecacatan Produk ... 39

4.3 Hasil Perhitungan Persentase Defect Bulan Januari – Juni 2014 ... 42

4.4 Data Persentase Defect Under Size Bulan Januari – Juni 2014 ……….. ... 44

4.5 Data Persentase Defect Over Size Bulan Januari – Juni 2014 . 45 4.6 Data Persentase Defect Pupuk Tidak Berbentuk Bulat Bulan Januari – Juni 2014 ... 45

4.7 Perhitungan DPMO dan Level Sigma Januari – Juni 2014 ... 47

4.8 Analisis Masalah dengan Five-M Checklist ... 52

vii

2.2 Diagram Sebab Akibat ... 22

3.1 Langkah-langkah Pemecahan Masalah ... 33

4.1 Diagram SIPOC Produk Pupuk Organik ... 40

4.2 Diagram Pareto Bulan Januari 2014 ... 43

4.3 Diagram Pareto Defect Under Size Bulan Januari-Juni 2014 .. 44

4.4 Diagram Pareto Defect Over Size Bulan Januari-Juni 2014 ... 45

4.5 Diagram Pareto Defect Pupuk Tidak Berbentuk Bulat Bulan Januari - Juni 2014 ... 46

4.6 Diagram Fishbone Under Size ... 48

4.7 Diagram Fishbone Over Size ... 49

LAMPIRAN A3 Gambar Pupuk Organik

LAMPIRAN B1 Perhitungan Persentase Defect dan Gambar Diagram Pareto Untuk Masing-masing Bulan Januari – Juni 2014 LAMPIRAN B2 Perhitungan DPMO dan Nilai Sigma bulan Januari –

Juni 2014

perbaikan berkesinambungan dengan alat implementasi kaizen berupa

Five-Step Plan, dan Five-M Checklis. Setelah dilakukan pengolahan data didapat

nilai DPMO sebesar 7291 pada bulan Januari 2014 dari total defect 95700.

Perusahaan berada pada tingkat sigma 3,1 dengan CTQ (Critical To Quality)

yang paling banyak menimbulkan cacat yaitu Over Size. Dari hasil analisis

maka dapat disimpulkan bahwa penyebab utama kecacatan adalah faktor

manusia, mesin dan berdasarkan alat-alat impelementasi kaizen maka

kebijakan utama yang harus dijalankan oleh pihak perusahaan yaitu

pengawasan atau kontrol yang lebih ketat.

continuous improvement Kaizen implementation in the form of Five-Step Plan, and the Five-M Checklis. After processing the data obtained DPMO value of 7291

in January 2014 from a total defect 95700. The company is located at 3.1 sigma level with CTQ (Critical To Quality) most defects that cause Over Size. From the analysis it can be concluded that the main cause of disability is a human factor,

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kualitas merupakan keseluruhan karakteristik dan keistimewaan dari suatu

produk atau jasa yang dihasilkan dari kemampuan produk atau jasa untuk

memuaskan sebagian atau secara keseluruhan kebutuhan dari konsumen.

Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai

produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Berbagai

macam metode dikembangkan untuk mewujudkan suatu kondisi yang ideal dalam

sebuah proses produksi yaitu zero defect atau tanpa cacat. Sedangkan menurut Rizan (2011) mengatakan bahwa untuk menghadapi tingkat persaingan yang

ketat, perusahaan harus mampu meningkatkan kualitas produk atau jasa yang

dihasilkan karena dengan meningkatkan produk atau jasa yang dihasilkan adalah

cara terpenting untuk menguasai pasar dan meningkatkan pertumbuhan suatu

perusahaan.

CV Fertilindo Agrolestari merupakan perusahaan yang bergerak di bidang

produksi pupuk organik. Perusahaan ini merupakan industri pupuk organik yang

di suplai ke PT Petrokimia Gresik. Dalam sebulan perusahaan dapat memproduksi

pupuk organik kurang lebih 500.000 kg. CV Fertilindo Agrolestari sering

mengalami kecacatan dalam memproduksi pupuk, kecacatan tersebut yaitu: under

size, over size, pupuk tidak berbentuk bulat(granul). Disini yang dimaksud Under

ditentukan, begitu juga dengan Over size adalah ukuran yang terlalu besar dari

standar ukuran yang di tentukan. Standar dari ukuran yang ditentukan adalah

5mm. Untuk bulan januari 2014 didapatkan data produksi dengan total 437220 kg

beserta kecacatan mencapai 95700 kg dengan persentase defect mencapai

21,88829 %. Perusahaan CV. Fertilindo Agrolestari mempunyai target kecacatan

pada produknya kurang lebih 5%.

Berdasarkan permasalahan yang ada di perusahaan maka, dengan

menerapkan Metode Six Sigma dan melakukan perbaikan dengan metode Kaizen, diharapkan dapat menurunkan jumlah kecacatan produk. Metode ini disusun

berdasarkan sebuah metodologi penyelesaian yang sederhana. Metode Six Sigma

digunakan untuk mereduksi defect, serta digunakan untuk mengukur tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekti

sempurna.

Proses ini menghilangkan langkah-langkah proses yang tidak produktif,

sering berfokus pada pengukuran-pengukuran baru, dan menetapkan teknologi

untuk peningkatan kualitas menuju target Six Sigma. Metode ini disusun berdasarkan sebuah metodologi penyelesaian yang sederhana, dimana di dalam

metode six sigma ini terdapat cara penyelesaian masalahyaitu: define (merumuskan), measure (mengukur), analyze (menganalisa), improve (meningkatkan/memperbaiki), yang menggabungkan bermacam-macam perangkat

statistik serta pendekatan perbaikan proses lainnya.

Metode Kaizen, merupakan istilah dalam bahasa jepang yang berarti

kualitas produksi atau jasa dengan cara mengurangi atau menambah alat

penunjang sehingga didapatkan hasil yang maksimal. Pada penerapannya dalam

perusahaan, kaizen mencakup pengertian perbaikan berkesinambungan yang melibatkan seluruh pekerjanya, dari manajemen tingkat atas sampai manajemen

tingkat bawah dan karyawan. Kaizen menekankan bahwa tahap pemrosesan dalam

perusahaan harus disempurnakan agar hasil dapat meningkat, sehingga dapat

disimpulkan bahwa filsafat ini mengutamakan proses. Dalam kaizen dipercaya

bahwa proses yang baik akan memberikan hasil yang baik pula. Adapun alat – alat

implementasi kaizen yaitu kaizen Five set up dan kaizen M checklist.

Dalam penelitian ini, peneliti menggunakan beberapa tahapan untuk

mengetahui bagian mana yang menyebabkan kecacatan hasil produksi sehingga

dapat meminimalkan kecacatan agar keuntungan produksi tidak berkurang. Dan

diharapkan dengan menggunakan metode SIX SIGMA dan KAIZEN kecacatan produk dapat berkurang.

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan suatu

permasalahan yaitu :

“Bagaimana kualitas produk Pupuk Organik dan usulan perbaikannya di CV.

Fertilindo Agrolestari sehingga produk yang dihasilkan sesuai dengan spesifikasi

1.3 Batasan Masalah

Untuk mencapai tujuan yang diinginkan dalam penelitian maka perlu

dilakukan pembatasan terhadap masalah yang dihadapi :

1. Penelitian hanya dilakukan pada produk pupuk organik

2. Pendekatan yang digunakan dengan metode SIX SIGMA dan KAIZEN

3. Penelitian tidak memperhitungkan biaya yang ditimbulkan

1.4 Asumsi

Asumsi-asumsi dalam penelitian ini adalah sebagai berikut:

1. Selama penelitian berlangsung proses produksi dalam keadaan stabil.

2. Kondisi lingkungan internal perusahaan bersifat tetap dan berjalan normal.

3. Perolehan data yang berkaitan dengan kualitas diambil dalam jangka waktu

penelitian

1.5 Tujuan Penelitian

Berdasarkan perumusan masalah diatas, maka tujuan yang ingin dicapai

dari penelitian ini adalah sebagai berikut :

1. Mengetahui kualitas dari produk pupuk organik

2. Memberikan usulan perbaikan dengan tujuan mengurangi jumlah defect

paling dominan (terbesar) yang ada pada proses produksi.

1.6 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah sebagai berikut :

Dengan adanya penerapan metode SIX SIGMA dan KAIZEN, perusahaan dapat mengurangi jumlah defect produk yang dialami selama ini.

2. Bagi Peneliti

Dapat menambah pengetahuan serta wawasan mengenai metode SIX SIGMA dan KAIZEN.

3. Bagi Universitas

Memberikan referensi tambahan dan perbendaharaan perpustakaan agar

berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna sebagai

pembanding bagi mahasiswa dimasa yang akan datang.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam pelaksanaan penelitian ini

adalah:

BAB I PENDAHULUAN

Pada bab ini berisi tentang latar belakang masalah, perumusan

masalah, tujuan penelitian, manfaat, asumsi, dan sistematika

penulisan.

BAB II TINJ AUAN PUSTAKA

Pada bab ini berisi tentang landasan teori-teori yang digunakan

dalam pelaksanaan penelitian sebagai penunjang untuk mengolah

dan menganalisa data-data yang diperoleh secara langsung maupun

BAB III METODE PENELITIAN

Pada bab ini berisi tentang langkah-langkah dalam melakukan

penelitian, mulai dari lokasi pencarian data, metode pengambilan

data, identifikasi variabel, dan metode pengolahan data, yang

dilakukan untuk mencapai tujuan dari penelitian selama

pelaksanaan penelitian.

BAB IV ANALISA DAN PEMBAHASAN

Pada bab ini berisi tentang data-data yang telah terkumpul,

kemudian diolah dengan menggunakan metode yang digunakan

untuk menyelesaikan masalah yang ada.

BAB V KESIMPULAN DAN SARAN

Pada bab ini merupakan penutup tulisan yang berisi kesimpulan

dan saran mengenai analisa yang telah dilakukan sehingga dapat

memberikan suatu rekomendasi sebagai masukan ataupun

perbaikan bagi pihak perusahaan.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Kualitas

Kualitas merupakan keseluruhan karakteristik dan keistimewaan dari suatu

produk atau jasa yang dihasilkan dari kemampuan produk atau jasa untuk

memuaskan sebagian atau secara keseluruhan kebutuhan dari konsumen.

Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai

produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Berbagai

macam metode dikembangkan untuk mewujudkan suatu kondisi yang ideal dalam

sebuah proses produksi yaitu zero defect atau tanpa cacat. Sedangkan menurut

Rizan (2011) mengatakan bahwa untuk menghadapi tingkat persaingan yang

ketat, perusahaan harus mampu meningkatkan kualitas produk atau jasa yang

dihasilkan karena dengan meningkatkan produk atau jasa yang dihasilkan adalah

cara terpenting untuk menguasai pasar dan meningkatkan pertumbuhan suatu

perusahaan.

2.1.1 Definisi Kualitas

kualitas merupakan kondisi dinamis yang berhubungan dengan produk,

jasa, sumber daya manusia, proses, dan lingkungan yang memenuhi atau melebihi

harapan. Kualitas menurut Hence, Kualitas: “The quality of a product or service is the fitness of that product or service for meeting its intended used as required

Dijabarkan juga oleh J.R. Evans dan W.M. Lindsay dalam buku “The Management and Control of Quality” (2008), Bahwa Kualitas dapat diartikan

sebagai: Kesempurnaan, Konsistensi, Menghilangkan kerugian, Kecepatan

pengiriman, Proses mengikuti prosedur dan kebijakan, Menghasilkan produk yang

baik dan berguna, Melakukan yang benar dari awal, Memanjakan atau

menyenangkan pelanggan dan Pelayanan dan kepuasan total bagi pelanggan. Hal

senada juga dikemukakan oleh ASO, bahwa kualitas merupakan derajat atau

tingkatan karakteristik yang melekat pada produk yang mencukupi persyratan atau

keinginan .Arti derajat/tingkatan menandahkan bahwa selalu terdapat peningkatan

setiap saat. sedangkan , karakteristik pada istilah tersebut berarti hal-hal yang

dimilk produk,yang dapat terdiri dari berbagai macam. Kotler (2007) mendefinisikan kualitas sebagai keseluruhan cirri serta sifat barang dan jasa yang

berpengaruh pada kemampuan memenuhi kebutuhan yang dinyatakan maupun

yang tersirat.

2.1.2 Kualitas Produk

Menurut Kotler dan Amstrong (2012) kualitas produk adalah “the ability of a product to perform its functions, it includes the product’s overall durability,

reliability, precision, ease of operation and repair, and other valued attributes” yang artinya kemampuan sebuah produk dalam memperagakan fungsinya, hal itu

termasuk keseluruhan durabilitas, reliabilitas, ketepatan, kemudahan

pengoperasian dan reparasi produk juga atribut produk lainnya. Dimensi kualitas

Performance (kinerja) yaitu berhubungan dengan karakteristik operasi dasar dari sebuah produk. Durability (daya tahan), yang berarti berapa lama umur produk

bertahan sebelum produk tersebut harus diganti. Conformance to specifications (kesesuaian dengan spesifikasi), yaitu sejauh mana produk memenuhi spesifikasi

atau tidak ditemukannya cacat pada produk. Features (fitur), adalah karakteristik

produk yang dirancang untuk menyempurnakan fungsi produk atau ketertarikan

konsumen terhadap produk. Reliabilty (reliabilitas), adalah probabilitas bahwa

produk akan bekerja dengan memuaskan atau tidak dalam periode waktu tertentu.

Aesthetics (estetika), berhubungan dengan bagaimana penampilan produk. Perceived quality (kesan kualitas), sering dibilang merupakan hasil dari

penggunaan pengukuran yang dilakukan secara tidak langsung karena terdapat

kemungkinan bahwa konsumen tidak mengerti atau kekurangan informasi atas

produk yang bersangkutan.

2.1.3 Faktor-Faktor Yang Mempengar uhi Kualitas

Terlepas dari komponen yang dapat dijadikan obyek pengukuran kualitas,

secara umum faktor-faktor yang mempengaruhi kualitas dapat diklarifikasikan

sebagai berikut:

1. Fasilitas operasi seperti kondisi fisik bangunan

2. Peralatan dan perlengkapan

3. Bahan baku dan material

4. Pekerjaan ataupun staf organisasi

Secara khusus faktor-faktor yang mempengaruhi kualitas diuraikan sebagai

1. Pasar atau tingkat persaingan

Persaingan sering merupakan penentu dalam menetapkan tingkat

kualitas output suatu perusahaan, makin tinggi tingkat persaingan akan

memberikan pengaruh pada perusahaan untuk menghasilkan produk yang

berkualitas.

2. Tujuan Organisasi

Apakah perubahan bertujuan untuk menghasilkan output tinggi,

barang yang berharga rendah atau mengahsilkan barang berharga mahal.

3. Testing Produk

Testing yang kurang memadai terhadap produk yang dihasilkan

dapat berakibat kegagalan dalam mengungkapkan kekurangan yang

terdapat pada produk.

4. Desain Produk

Cara mendesain produk pada awalnya dapat menentukan kualitas

produk itu sendiri.

5. Proses Produki

Prosedur untuk memproduksi produk dapat juga menentukan

kualitas produk yang dihasilkan.

6. Kualitas Input

Jika bahan yang digunakan tidak memenuhi standar, tenaga kerja

tidak terlatih, atau perlengkapan yang digunakan tidak tepat, akan

7. Perawatan Perlengkapan

Apabila perlengkapan tidak dirawat secara tepat atau suku cadang

tidak tersedia maka kualitas produk akan berkurang dari semestinya.

8. Standar Kualitas

Jika perhatian terhadap kualitas dalam organisasi tidak nampak,

tidak ada testing maupun inspeksi, maka output yang berkualitas tinggi

sulit dicapai.

9. Umpan Balik

Jika perusahaan kurang sensitif terhadap keluhan-keluhan konsumen,

kualitas tidak akan meningkat.

2.1.4 Perencanaan Kualitas

Perencanaan kualitas meliputi pengembangan produk, sistem, dan proses

yang dibutuhkan untuk memenuhi atau melampaui harapan pelanggan.

Langkah-langkah yang dibutuhkan menurut The Juran Trilogy adalah:

1. Menentukan siapa yang menjadi pelanggan.

2. Mengidentifikasi kebutuhan para pelanggan.

3. Mengembangkan produk dengan keistimewaan yang dapat memenuhi

kebutuhan pelanggan.

4. Mengembangkan sistem dan proses yang memungkinkan organisasi untuk

menghasilkan keistimewaan tersebut.

1.2 SIX SIGMA

Sigma (

σ

) adalah sebuah abjad yunani yang menotasikan standar deviasiatau simpangan baku suatu proses. Standar deviasi mengukur varisi atau jumlah

persebaran suatu rata–rata proses. Tingkat kualitas Sigma biasanya juga dipakai

untuk menggambarkan output dari suatu proses, semakin tinggi tingkat Sigma maka semakin kecil toleransi yang diberikan pada kecacatan, semakin tinggi

kapabilitas proses oleh karena itu semakin baik.

Six Sigma Motorola merupakan suatu metode atau teknik pengendalian

Peningkatan kualitas dramatik yang diterapkan oleh perusahaan motorola sejak

tahun 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas.

Banyak ahli manajemen kualitas menyatakan bahwa metode Six Sigma Motorola

dikembangkan dan diterima secara luas oleh dunia industri, karena manajemen

industri frustasi terhadap sistem manajemen kualitas yang ada, yang tidak mampu

melakukan peningkatan kualitas secara dramatik menuju tingkat kegagalan (zero defect). Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh pelanggan,

2.2.1 DMAIC (Define, Measure, Analyze, Improve, Control)

DMAIC merupakan proses untuk peningkatan terus-menerus menuju

target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta. Proses ini menghilangkan langkah-langkah proses yang

tidak produktif, sering berfokus pada pengukuran-pengukuran baru, dan

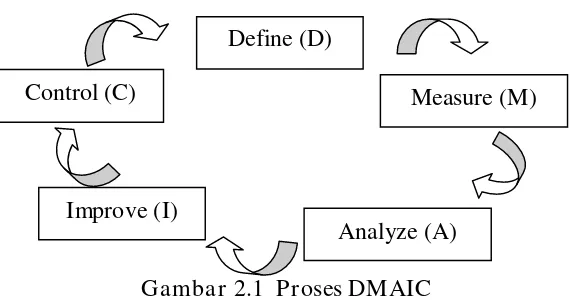

Gambar 2.1 Proses DMAIC

1. Define (D)

Merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah identifikasi produk dan atau proses yang akan diperbaiki. Kita harus menetapkan

prioritas utama tentang masalah-masalah dan atau kesempatan peningkatan

kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik

adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan,

kapabilitas, dan tujuan organisasi yang sekarang.

Secara umum setiap proyek Six Sigma yang terpilih harus mampu

memenuhi kategori:

1. Memberikan hasil-hasil dan manfaat bisnis.

2. Kelayakan.

3. Memberikan dampak positif kepada organisasi. (Sumber: Gaspersz Vincent, 2002)

Control (C)

Define (D)

Improve (I)

Analyze (A)

2. Measur e (M)

Merupakan langkah operasional kedua dalam program peningkatan

kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam tahap Measure, yaitu:

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Melakukan pengumpulan data melalui pengukuran yang dapat

dilakukan pada tingkat proses, output dan/atau outcome.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses, output, dan/atau outcome untuk ditetapkan sebagai baseline kinerja

(performance baseline) pada awal proyek Six Sigma. (Sumber: Gaspersz Vincent, 2002).

A. Pengukuran Baseline Kinerja (performance baseline)

Baseline kinerja dalam proyek Six Sigma biasanya diterapkan menggunakan satuan pengukuran DPMO dan tingkat kapabilitas sigma (sigma

level). Sesuai dengan konsep pengukuran yang biasanya diterapkan pada tingkat proses, output dan outcome, maka baseline kinerja juga dapat ditetapkan pada

tingkat proses, output dan outcome. Pengukuran biasanya dimaksudkan untuk mengetahui sejauh mana output dari proses dapat memenuhi kebutuhan pelanggan. (Sumber: Gaspersz Vincent, 2002).

B. DPO (Defects Per Opportunities)

Defect (cacat) adalah kecacatan untuk memberikan apa yang diinginkan

kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang menunjukkan banyaknya cacat atau kegagalan per satu kesempatan, dihitung

dengan menggunakan formula DPO.

Dimana formula DPO adalah banyaknya cacat atau kegagalan yang

ditemukan dibagi dengan (banyaknya unit yang diperiksa dikalikan banyaknya

CTQ potensial yang menyebabkan cacat atau kegagalan itu).

(

Banyaknya unit yang diperiksa Banyaknya CTQ potensial)

cacat

(Sumber: Gaspersz Vincent, 2002).

C. DPMO (Defects Per Million Opportunities)

Ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang

menunjukkan kegagalan persejuta kesempatan, untuk menghitung menggunakan formula:

DPMO = DPO ⊗ 1.000.000

Selanjutnya jika ingin mengetahui tingkat kegagalan per satu juta

kesempatan (DPMO), dalam Microsoft Excel menggunakan formula berikut :

DPMO = 1.000.000-normdist (– 1,5 + Nilai Sigma) ⊗1.000.000

Pemahaman terhadap DPMO ini sangat penting dalam pengukuran

keberhasilan dalam pengukuran keberhasilan aplikasi penigkatan kualitas Six

Sigma.

Six Sigma merupakan suatu visi peningkatan kualitas menuju target 3,4

kegagalan per sejuta kesempatan (DPMO) untuk setiap transaksi produk

(barang dan jasa) upaya giat menuju kesempurnaan (zero defect). Vincent

Hasil–hasil dari peningkatan kualitas dramatik di atas , yang diukur

berdasarkan persentase antara COPQ (cost of poor quality) terhadap

penjualan ditunjukkan dalam Tabel 2.1

Tabel 2.1. Manfaat Dar i Pencapaian Beberapa Tingkat Sigma

COPQ ( Cost of Poor Quality )

Tingkat Pencapaian

Sigma

DPMO (defect per million opportunities) COPQ

1 – sigma

(rata – rata industri Indonesia)

(rata – rata industri USA)

(Industri kelas dunia)

Setiap peningkatan atau pergeseran 1- sigma akan memberikan peningkatan keuntungan sekitar 10

% dari penjualan

Sumber : Vincent Gaspersz, 2002

Saat ini pihak Motorola telah membuat gambaran kapabilitas sebuah

proses dalam perbandingan antara sigma dan DPMO yang ditunjukkan di tabel 2.2

Tabel 2.2 Tabel konversi Sigma Motorola

Presentase yang

memenuhi spesifikasi DPMO Sigma

30,9 %

3. Analyze (A)

Merupakan langkah operasional ketiga dalam program peningkatan

kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah beberapa hal sebagai berikut:

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi

produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan

dan ekspektasi pelanggan.

2. Mengidentifikasi sumber-sumber dan akar penyebab kecacatan atau

kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan,

dapat menggunakan Fishbone diagram (cause and effect diagram).

Dengan analisa cause and effect, manajemen dapat memulai dengan akibat sebuah masalah, atau dalam beberapa kasus, merupakan akibat

atau hasil yang diinginkan dan membuat daftar terstruktur dari penyebab

potensial. (Sumber: Gaspersz Vincent, 2002).

Setelah akar-akar penyebab dari masalah ditemukan, maka dimasukkan ke

dalam cause and effect diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu:

1) Manpower ( Tenaga Kerja ).

2) Machines ( Mesin-mesin ). 3) Methods ( Metode Kerja ).

5) Media (Surat Kabar). 6) Motivation ( Motivasi ).

7) Money ( Keuangan ).

(Sumber: Gaspersz Vincent, 2002).

4. Improve (I)

Merupakan langkah operasional keempat dalam program peningkatan

kualitas Six Sigma. Langkah ini dilakukan setelah sumber-sumber dan akar

penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu

rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six Sigma. (Sumber: Gaspersz Vincent, 2002).

5. Contr ol (C)

Merupakan langkah operasional kelima dalam program peningkatan

kualitas Six Sigma. Pada tahap ini hasil-hasil peningkatan kualitas didokumentasikan dan disebarluaskan, praktek-praktek terbaik yang sukses dalam

meningkatkan proses distandarisasikan dan disebarkan, prosedur-prosedur

didokumentasikan dan dijadikan pedoman kerja standar, serta kepemilikan atau

tanggung jawab ditransfer dari tim Six Sigma kepada pemilik atau penanggung

jawab proses, yang berarti proyek Six Sigma berakhir pada tahap ini. Standarisasi dimaksudkan untuk mencegah masalah yang sama atau praktek-praktek lama

terulang kembali. (Sumber: Gaspersz, Vincent, 2002).

A. Seven Tools

Tidak mungkin untuk memeriksa atau menguji kualitas kedalam suatu

produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua

produk yang dihasilkan sesuai dengan spesifikasi. Pengendalian kualitas adalah

aktivitas keteknikan dan manajemen, yang dengan aktivitas itu kita ukur ciri-ciri

kualitas produk, membandingkannya dengan spesifikasi atau persyaratan dan

mengansumsi, tindakan penyehatan yang sesuai apabila ada perbedaan antara

penampilan yang sebenarnya dan yang standar.

Pengendalian proses statistik pada jalur adalah alat utama yang digunakan

dalam membuat produk dengan benar sejak awal. Terdapat alat-alat pengendalian

kualitas yang memiliki tujuan yang sama, atau yang biasa lebih dikenal dengan

nama Seven tools, Seven tools adalah 7 alat yang dipakai untuk mengendalikan

kualitas dengan macam kegunaan dan fungsi yang berbeda namun memiliki

tujuan yang sama. Seven tools tersebut antara lain:

1. Histogram

Histogram mempunyai bentuk seperti diagram batang yang dapat digunakan

untuk mengetahui harga rata-rata atau central tendency dari nilai data yang

terkumpul, harga maksimum dan minimum data, range data, besar

penyimpangan atau dispersi terhadap harga rata-rata, bentuk distribusi data

yang terkumpul.

2. Check Sheet

Adalah alat bantu untuk memudahkan proses pengumpulan data. Berupa

lembaran dengan tabel-tabel untuk pengisian data. Informasi dari lembar

3. Diagram Pareto

Diagram ini berguna untuk menunjukkan persoalan utama yang dominan dan

perlu segera diatasi dengan suatu grafik yang meranking klasifikasi data dalam

urutan terbesar ke terkecil dari kiri ke kanan.

4. Defect Concentration Diagram

Merupakan salah satu alat pengendalian kualitas yang digunakan sebagai alat

untuk memastikan lokasi defect yang dapat memberikan informasi tentang

penyebab potensial defect. Konsep utama adalah menunjukkan secara langsung letak cacat yang terjadi pada spesimen dengan memberi tanda

khusus pada gambar spesimen.

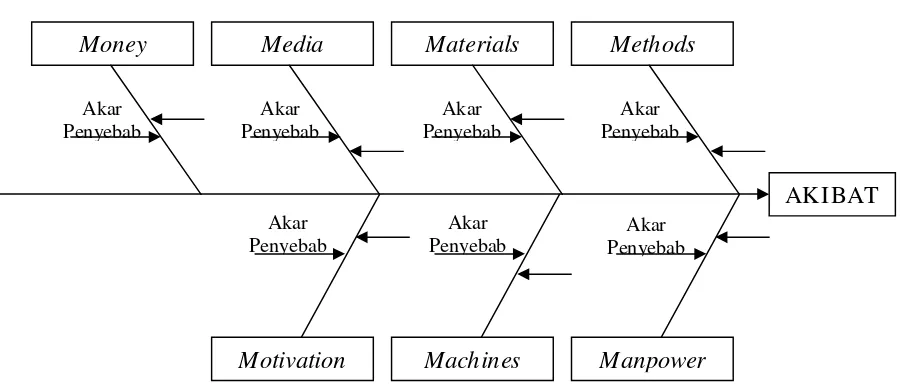

5. Cause-Effect Diagram

Diagram ini disebut juga dengan diagram tulang ikan karena bentuknya seperti

ikan. Selain itu disebut juga dengan diagram Ishikawa karena yang

menemukan adalah Prof. Ishikawa yang berasal dari Jepang. Diagram ini

digunakan untuk menganalisa dan menemukan faktor-faktor yang berpengaruh

secara signifikan dalam menentukan karakteristik kualitas output kerja, mencari penyebab-penyebab yang sesungguhnya dari suatu masalah.

Menurut Vincent, akar-akar penyebab dari masalah yang ditemukan melalui ”

Mengapa” beberapa kali kepada staf produksi dan pihak manajemen, maka

dimasukkan ke dalam diagram sebab-akibat yang telah mengkategorikan

1. Manpower (tenaga kerja) : berkaitan dengan kekurangan dalam pengetahuan (tidak terlatih, tidak berpengalaman), kekurangan dalam keterampilan dasar

yang berkaitan dengan mental dan fisik, kelelahan, stress, ketidakpedulian, dll.

2. Machines (mesin-mesin) dan peralatan : berkaitan dengan tidak ada sistem perawatan preventif terhadap mesin-mesin produksi, termasuk fasilitas dan

peralatan lain, tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi, terlalu

complicated, terlalu panas, dll.

3. Methods (metode kerja) : berkaitan dengan tidak ada prosedur dan metode kerja yang benar, tidak diketahui, tidak terstandarisasi, tidak cocok, dll.

4. Materials (beban baku dan bahan penolong) : berkaitan dengan ketiadaan

spesifikasi kualitas dari bahan baku dan bahan penolong yang digunakan,

ketidaksesuaian dengan spesifikasi kualitas bahan baku dan bahan penolong

yang ditetapakan, ketiadaan penanganan yang efektif terhadap bahan baku dan

bahan penolong itu, dll.

5. Media : berkaitan dengan tempat dan waktu kerja yang tidak memperhatikan

aspek-aspek kebersihan, kesehatan, dan lingkungan kerja yang kondusif,

kekurangan dalam lampu penerangan, ventilasi yang buruk, kebisingan yang

berlebihan, dll.

6. Motivation (motivasi) : berkaitan dengan ketiadaan sikap kerja yang benar dan profesional (tidak kreatif, bersikap reaktif, tidak mampu bekerja sama dalam

tim, dll), yang dalam hal ini disebabkan oleh sistem balas jasa dan

7. Money (keuangan) : berkaitan dengan ketiadaan dukungan finansial (keuangan) yang mantap guna memperlancar proyek peningkatan kualitas Six

Sigma yang akan diterapkan.

Gambar 2.2 Diagr am Sebab Akibat

(Sumber: Gaspersz, Vincent, 2002)

2.3 Metode Kaizen

Kaizen merupakan istilah dalam bahasa jepang yang berarti“perbaikan

berkesinambungan”. Pada penerapannya dalam perusahaan, kaizen mencakup

pengertian perbaikan berkesinambungan yang melibatkan seluruh pekerjanya, dari

manajemen tingkat atas sampai manajemen tingkat bawah dan karyawan. Kaizen

menekankan bahwa tahap pemrosesan dalam perusahaan harus disempurnakan

agar hasil dapat meningkat, sehingga dapat disimpulkan bahwa filsafat ini

mengutamakan proses. Dalam kaizen dipercaya bahwa proses yang baik akan

memberikan hasil yang baik pula. Salah satu langkah awal penerapan kaizen

• Rencana (plan)

Penetapan target untuk perbaikan dan perumusan rencana tindakan guna

mencapai target tersebut.

• Lakukan (do)

Pelaksanaan dari rencana yang telah dibuat.

• Periksa (check)

Kegiatan pemeriksaan segala prosedur yang telah dijalankan guna

memastikannya agar tetap berjalan sesuai rencana sekaligus memantau

kemajuan yang telah ditempuh.

• Tindak (act)

Menindaklanjuti ketiga langkah yang ditempuh sekaligus memutuskankan

prosedur baru guna menghindari terjadinya kembali masalah yang sama

atau menetapkan sasaran baru bagi perbaikan berikutnya.

Siklus PDCA berputar secara terus menerus dengan diselingi oleh siklus

Standarize-Do-Check-Act (SDCA) di antaranya.Dalam langkah Standar (Standarize) pada siklus ini, segala prosedur baru yang telah diputuskan pada

langkah Tindak (Act) dalam siklus PDCA sebelumnya disahkan menjadi pedoman

yang wajib dipenuhi. SDCA fokus pada kegiatan pemeliharaan, sedangkan PDCA

lebih mengacu pada perbaikan.

2.3.1 Pengertian Budaya Kaizen

Suatu keberhasilan kerja, berakar pada nilai-nilai yang dimiliki dan

kebiasaan, agama, norma dan kaidah yang menjadi keyakinannya menjadi

kebiasaan dalam perilaku kerja atau organisasi. Nilai-nilai yang telah menjadi

kebiasaan tersebut dinamakan budaya. Oleh karena budaya dikaitkan dengan mutu

atau kualitas kerja, maka dinamakan budaya kerja.

Budaya Kerja Jepang dikenal dengan sebutan Kaizen. Kaizen menurut

Imai (2008) adalah “kemajuan dan perbaikan terus menerus dalam kehidupan

seseorang, kehidupan berumah tangga, kehidupan bermasyarakat dan kehidupan

kerja”.

2.3.2 Alat Implementasi Kaizen

Terdapat beberapa alat implementasi kaizen, yakni: 1. Five M Checklist

Alat ini berfokus pada lima faktor kunci yang terlibat dalam setiap proses,

yaitu Man (operator atau orang), Machine(mesin), Material (material), Jurnal

Teknologi, Volume 4 Nomor 1, Juni 2011, 61-53 81Methods (metode) dan

Measurement (pengukuran). Dalam setiap proses, perbaikan dapat dilakukan

dengan jalan memeriksa aspek-aspek proses

tersebut.

2. Konsep 3 M (Muda, Mura, dan Muri).

Konsep ini dibentuk untuk mengurangi banyaknya proses kerja, meningkatkan

mutu, mempersingkat waktu dan mengurangi atau efisiensi

b. Mura diartikan sebagai pengurangan perbedaan. c. Muri diartikan sebagai pengurangan ketegangan.

3. Five Step Plan

Five Step Plan pada dasarnya merupakan proses perubahan sikap dengan menerapkan penataan, kebersihan, dan kedisiplinan di tempat kerja. Five Step

Plan merupakan budaya tentang bagaimana seseorang memperlakukan tempat

kerjanya secara benar. Bila tempat kerja tertata rapi, bersih, tertib maka

kemudahan bekerja perorangan dapat diciptakan. Dengan kemudahan bekerja ini,

empat bidang sasaran pokok industri yang meliputi:

1. Efisiensi Kerja

2. Produktifitas Kerja

3. Kualitas Kerja, dan

4. Keselamatan Kerja dapat lebih mudah dipenuhi.

Salah satu metode perubahan dan perbaikan yang dilakukan banyak perusahaan

adalah menerapkan 5S / 5R. 5S / 5R adalah cara untuk meningkatkan

produktivitas dengan melakukan kegiatan menata tempat kerja. Karena

lingkungan kerja yang nyaman, dan teratur, dapat meningkatkan efisiensi dan

produktivitas yang tinggi di perusahaan. Di Jepang, cara ini sudah menjadi budaya

kerja dan dikenal dengan 5S, sedangkan di Indonesia disebut 5R, yaitu :

1. Seiri. = Ringkas

3. Seiso. = Resik

4. Seiketsu = Rawat

5. Shitsuke = Rajin

5S / 5R diatas merupakan urutan dalam menata tempat kerja, yang merupakan

tanggung jawab semua pekerja, mulai dari CEO sampai Cleaning Service Setiap

pekerja bertanggung jawab melakukan penataan tempat kerja kearah yang lebih

baik, dan ini harus menjadi budaya perusahaan.

1. Seiri/Ringkas:

Membuang barang barang yang tidak diperlukan, dan menyimpang barang

yang diperlukan dengan cara tertentu agar mudah diakses ketika dibutuhkan.

Langkah langkah Ringkas :

2. Cek barang di area kerja masing masing

3. Tentukan kategori barang yang dibutuhkan dan tidak dibutuhkan.

4. Beri label merah utk barang yang tidak dibutuhkan.

5. Siapkan tempat untuk membuang barang barang yang tidak dibutuhkan.

6. Secara berkala, buanglah barang barang berlabel merah ke tempat yang telah

disiapkan

2. Seiton / Rapi :

Adalah menyimpan barang sesuai dengan tempatnya. Kerapian adalah

seberapa cepat kita menyimpan barang, dan seberapa cepat kita mengambilnya

Langkah-langkah Rapi:

a. Rancang metode penempatan barang yang diperlukan, sehingga mudah

didapatkan kembali saat dibutuhkan.

b. Tempatkan barang-barang yang diperlukan ke tempat yang telah dirancang

dan disediakan.

c. Beri label / identifikasi untuk mempermudah penggunaan maupun

pengembalian ke tempat semula.

3. Seiso / Resik:

Adalah membersihkan tempat kerja/lingkungan kerja, mesin/peralatan, dan

barang-barang agar tidak terdapat debu dan kotoran. Kebersihan harus

dilaksanakan dan dibiasakan oleh tiap karyawan.

Langkah-langkah Resik:

a. Sediakan sarana kebersihan

b. Pembersihan tempat kerja secara berkala.

c. Peremajaan tempat kerja.

d. Pelestarian Resik

4. Seiketsu / Rawat :

Adalah mempertahankan hasil yang telah dicapai pada 3R sebelumnya dengan

menstandarisasikannya.

Langkah Rawat :

a. Tetapkan standar kebersihan, penempatan, dan penataan

5. Shitsuke / Rajin :

Adalah terciptanya kebiasaan pribadi karyawan untuk menjaga dan

meningkatkan apa yang sudah dicapai. Rajin di tempat kerja berarti

pengembangan kebiasaan positif di tempat kerja.

Langkah langkah melakukan Rajin :

a. Tentukan Target bersama

b. Teladan atasan

c. Komunikasi di lingkungan kerja

d. Kesempatan belajar

2.3.3 Peneliti Terdahulu

Adapun peneliti terdahulu yang dapat digunakan sebagai acuan penelitian

ini adalah sebagai berikut :

1) Joko Susetyo, Winarni, Catur Hartanto (2003) dengan judul penelitian

“Aplikasi DMAIC dan KAIZEN sebagai metode pengendalian dan

perbaikan kualitas produk kaos di PT. Mondarin”.

Penelitian ini bertujuan untuk mengetahui kemampuan proses berdasarkan

produk cacat yang ada dengan pendekatan DMAIC yang kemudian

dilakukan pengendalian dengan menganalisis penyebab kecacatan

mengunakan seven tools serta mengupayakan perbaikan dengan alat

implementasi kaizen berupa kaizen Five step plan, 5W dan 1H, dan Five-M

terdapat 4509,384 kemungkinan produk yang dihasilkan mengalami

kecacatan. Perusahaan berada pada tingkat 4,11 sigma dengan CTQ(Critical

To Quality) yang paling banyak menimbulkan cacat yaitu dek sebesar

20,76% dari total cacat 22517. Dari hasil analisis maka dapat disimpulkan

bahwa penyebab utama kecacatan adalah faktor manusia dan berdasarkan

alat-alat implementasi kaizen maka kebijakan utama yang harus dijalankan

oleh pihak perusahaan yaitu pengawasaan atau control yang lebih ketat di

segala bidang.

2) Purwanto Edi Yuwono (2006) dengan judul penelitian“ Analisis kualitas

produk vinyl paper dengan metode DMAIC di PT. Karya Terang Sedati”.

Penelitian ini bertujuan untuk mengukur tingkat DPMO dan level sigma dan Menentukan tindakan perbaikan yang dapat dilakikan untuk memperbaiki

kualitas produksi vinyl paper di PT.Karya Terang Sedati. Setelah dilakukan pengolahan data yang diperoleh dari data selama bulan januari – juni 2010

dengan jumlah pemeriksaan produk 20.700 dan defect (kecacatan) sebanyak

808 didapat nilai DPMO sebesar 7806 dengan level sigma sebesar 3,92. Adapun usulan perbaikan dengan metode FMEA yang diberikan untuk

mengurangi jumlah defect atau kecacatan adalah:

Prioritas 1 : Melakukan perawatan berkala dengan menjadwalkan

pengecekan dan perawatan mesin secara berkala.

Prioritas 2 : Proses pembersihan dan pelapisanpolyethylene, silicon, pencampuran bahan lebih lama dan merata.

perlu mengadakan training permesinan yang lebih detail.

Prioritas 4 : Membersihkan kotoran sebelum proses produksi dimulai

BAB III

METODE PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Lokasi penelitian untuk penyusunan tugas akhir ini dilakukan pada CV. Fertilindo

Agrolestari, KM 5, Trawas-Mojosari. Pengambilan data diambil pada bagian produksi,

yaitu proses produksi terutama pada proses produksi. Pengambilan data mulai diambil

pada waktu pabrik berproduksi tiap hari sampai data yang di perlukan terpenuhi.

3.2 Identifikasi Var iabel

Dalam identifikasi variabel terdapat variabel-variabel yang didapatkan

berdasarkan data dari perusahaan yang digunakan dalam perhitungan Six sigma beserta

definisi operasionalnya. Variabel-variabel tersebut adalah sebagai beikut:

a. Variabel Bebas

1. Jumlah output produk

Jumlah produk yang dihasilkan pada proses produksi selama periode tertentu.

2. Jumlah defect (cacat) produk

Jumlah defect (cacat) yang ada produk selama proses produksi berlangsung dalam

periode tertentu.

3. Karakteristik kualitas (CTQ)

Yaitu suatu parameter-parameter yang dapat mempengaruhi suatu kualitas

produk antara lain:

a. Under size

b. Over size

Survey Lapangan

Mulai

Tujuan Peneltian

Perumusan Masalah Studi Pustaka

Pengumpulan Data

- Data Produksi Dan Total Defect - Data Jenis Kecacatan Produk

- Penyusunan Diagram SIPOC

Pengolahan Data

b. Variabel Terikat

Yaitu variabel terikat yang nilainya tergantung dari variasi perubahan

variabel bebas. Adapun variabel terikat dalam penelitian ini adalah:

DPMO yaitu:

Nilai yang dicapai dalam perhitungan defect (cacat) yang kemudian akan

dikonversikan dengan ukuran-ukuran Six sigma dimana nilai itu berada.

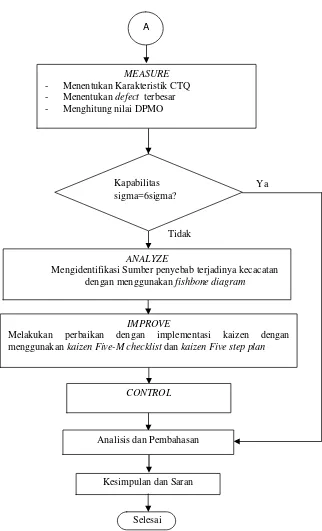

3.3 Langkah-langkah Pemecahan Masalah

Untuk memecahkan permasalahan dalam penelitian ini dapat dibuat

tahapan/langkah pemecahan masalah, hal ini seperti ditunjukan pada gambar 3.1.

Tahap

pengolahan

data (DMAIC)

DEFINE

Penentuan obyek penelitian

Kesimpulan dan Saran

Selesai

Ya

Tidak

Gambar : 3.1. Langkah-langkah Pemecahan Masalah

MEASURE

- Menentukan Karakteristik CTQ - Menentukan defect terbesar - Menghitung nilai DPMO

Kapabilitas sigma=6sigma?

ANALYZE

Mengidentifikasi Sumber penyebab terjadinya kecacatan dengan menggunakan fishbone diagram

IMPROVE

Melakukan perbaikan dengan implementasi kaizen dengan menggunakan kaizen Five-M checklist dan kaizen Five step plan

CONTROL

Penjelasan langkah-langkah Pemecahan Masalah

1. Mulai

Tahap ini menjelaskan langkah awal yang dilakukan sebelum penelitian

dilakukan yaitu mengidentifikasi sistem yang berjalan pada perusahaan

dengan jalan melakukan pengamatan pada proses produksi.

2. Survey lapangan

Survey lapangan sangat diperlukan dalam suatu penelitian karena pada tahap

ini dimaksudkan untuk mengetahui kondisi nyata obyek yang akan diteliti

serta untuk merencanakan dan memilih lokasi penelitian yang nantinya akan

diperbaiki dengan metode yang sesuai.

3. Studi pustaka

Studi pustaka merupakan tahap penelusuran referensi, dapat bersumber dari

buku, jurnal, maupun penelitian yang telah ada sebelumnya. Berguna untuk

mendukung tercapainya tujuan penelitian yang telah dirumuskan. Dari studi

kepustakaan akan diperoleh landasan teori serta acuan-acuan yang akan

digunakan dalam penelitian ini.

4. Perumusan Masalah

Masalah yang muncul dalam tugas akhir ini adalah mengurangi jumlah cacat

pada proses cetak cover buku untuk meningkatkan kualitas. Oleh karena itu

perlu dilakukan pengukuran tingkat defect (cacat), identifikasi

5. Tujuan Penelitian

Setelah dilakukan penentuan perumusan masalah yang akan diteliti, maka

dapat ditentukan tujuan akhir yang akan dilaksanakan tersebut guna

memberikan arah dalam melaksanakan penelitian. Adapun tujuan dari

penelitian ini adalah memperbaiki sistem proses produksi, yang berdasarkan

fase improvement SIX SIGMA 6. Pengumpulan Data

Tahap ini merupakan tahap dimana seluruh data dan informasi dikumpulkan

dan kemudian diolah sesuai dengan metode yang telah ditetapkan. Data yang

digunakan berupa data primer yang diperoleh dengan cara interview dan

observasi dan data sekunder dari perusahaan yang berupa kriteria kecacatan

pada produk.

7. Pengolahan Data

Tahap ini merupakan penerapan metode Define, Measure, Analyze, Improve, Control (DMAIC) dimana pada tahap Define dilakukan pemilihan produk

yang menjadi obyek penelitian dan pendefinisian CTQ. Selanjutnya pada

tahap Measure, dilakukan pengukuran DPMO ( Defect per Millon Opportunitties ) dan nilai Baseline kinerja. Pada tahap Analyze, menentukan

penyebab terjadinya kecacatan suatu produk. Kemudian, setelah sumber –

sumber penyebab terjadinya kecacatan teridentifikasi, maka pada tahap

Improve dilakukan penetapan rencana tindakan perbaikan dan melakukan prioritas dari rencana perbaikan. Tahap akhir dari Six Sigma adalah tahap

8. Define

Mendefinisikan dan mendeskripsikan masalah dalam ruang lingkup yang jelas

dan penentuan produk yang menjadi obyek penelitian. Dalam penelitian ini

ruang lingkup yang dimaksud adalah proses cetak di CV. Fertilindo

Agrolestari dengan obyek penelitian hanya difokuskan pada bagian proses

produksi pupuk. Selain itu juga melakukan tahap pengumpulan data

perusahaan.

9. Measure

Menentukan karakteristik CTQ, menentukan CTQ, menentukan defect yang

terbesar, dan kemudian mengukur baseline kinerja dimana semakin tinggi

target sigma yang dicapai, maka kinerja sistem industri akan semakin baik.

10.Analyze

Menganalisa kapabilitas proses untuk mengetahui potential cause dan menganalisa terjadinya defect terbesar (faktor-faktor penyebab tingkat kegagalan tinggi pada produk) dengan menggunakan Cause & Effect

Diagram. Diagram ini dibuat dengan jalan secara brainstorming antara staf produksi dengan pengawas lapangan, dimana brainstorming menjadi satu

bagian yang paling berpengaruh dalam pengerjaan penelitian ini.

11.Improve

Setelah akar permasalahan diketahui pada tahap analyze, maka langkah

selanjutnya adalah melakukan usulan perbaikan. Dimana usulan perbaikan

pada potential cause, dimana hal ini dipandang sebagai penyebab defect (cacat) yang terbesar pada hasil cetakan.

12. Control

Memantau dan menjaga hasil dari perbaikan yang telah dilakukan, tapi dalam

hal ini dilakukan oleh pihak perusahaan sendiri.

13. Analisis dan Pembahasan

Tahap ini berisikan tentang Pembahasan Masalah meliputi menghitung

DPMO, CTQ potensial dengan Diagran Pareto, Identifikasai sumber

penyebab kecacatan/defect dengan diagram sebab-akibat, dan melakukan

perbaikan dengan menggunakan implementasi kaizen berupa kaizen Five setup

dan kaizen Five M Checklist. 14. Kesimpulan dan Saran

Tahap ini merupakan tahap akhir dalam penelitian yaitu menarik kesimpulan

atas hal-hal yang diperoleh dari serangkaian langkah penelitian yang telah

dilakukan. Disamping itu juga diajukan saran-saran untuk mengembangkan

penelitian sejenis dimasa mendatang.

3.4 Pengumpulan Data

Dalam pengumpulan data selama penelitian data yang dikumpulkan

terbagi menjadi 2, yaitu:

1. Data Primer

Data yang diperoleh peneliti secara langsung dari sumber informasi dengan

a. Interview

Dengan melakukan wawancara secara langsung ke sumber yang dapat

memberikan informasi.

b. Observasi

Pengamatan langsung ke obyek yang diteliti sehingga dapat diketahui

jalannya proses produksi yang bertujuan untuk memecahkan masalah yang

terjadi dalam penelitian.

2. Data Sekunder

Data yang diperoleh dari hasil dokumentasi orang lain dengan cara mengutip

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

4.1.1 Data Produksi

Produk yang dihasilkan CV. Fertilindo Agrolestari adalah Pupuk Organik.

Berikut ini adalah total produksi dan total defect pada bulan Januari 2014 – Juni 2014 yang ditampilkan pada tabel berikut:

Tabel 4.1 Jumlah Data Produksi Dan Total Defect

Bulan Total Produksi (kg) Total Defect (kg) Total Sesuai Ukuran (kg)

Januari 2014 437.220 95.700 341.520

Februari 2014 531.880 90.920 440.960

Maret 2014 561.250 92.330 468.920

April 2014 572.280 97.920 474.360

Mei 2014 400.840 71.920 328.920

Juni 2014 872.800 158.120 714.680

Jumlah 3.376.270 606.910 2.769.360

Sumber : data internal perusahaan

Keterangan: Total Produksi = Total Defect + Total Sesuai Ukuran.

Adapun rinciannya ada pada tabel 4.2 berikut

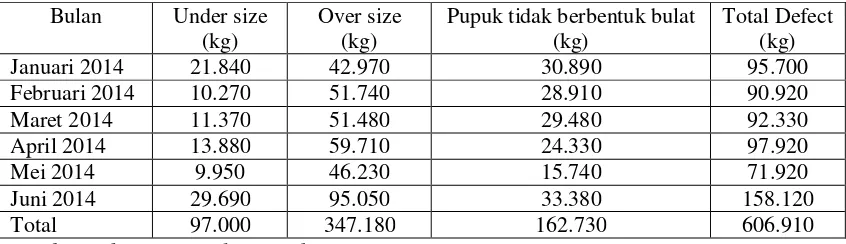

4.1.2 Data J enis Kecacatan Produk

Tabel 4.2 Data Jenis Kecacatan Produk

Bulan Under size (kg)

Over size (kg)

Pupuk tidak berbentuk bulat (kg)

4.1.3 Penyusunan Diagram SIPOC

Untuk dapat menganalisis menggunakan pendekatan DMAIC, maka perlu

diketahui proses produksi dari produk tersebut. Adapun proses produksi dari

produk pupuk organik dapat dipetakan melalui diagram SIPOC (Suppliers, Inputs, Process, Outputs, Customers) pada gambar 4.1 berikut.

Gambar 4.1 Diagram SIPOC Produk pupuk organik Keterangan :

Supplier : Untuk memasok bahan baku pupuk organik didatangkan dari tiga

supplier yaitu CV. Abadi, PT. Petrokimia Gresik dan CV. Surya.

Input : Bahan baku yang digunakan adalah berupa kotoran ayam, kotoran

sapi, blotong, dan kompos jamur serta bahan campuran mixtro, kapur.

Process : Pada bagian proses terdapat 3 macam proses dalam pembuatan pupuk organik, yaitu pencampuran, granulisasi dan pemanasan.

- Pencampuran : pada proses ini semua bahan baku di campur pada mesin mixer .

- Granulisasi : pada proses ini dilakukan pembentukan butiran granul

- CV. Abadi

- PT.Petrokimia gresik - CV. surya

- pupuk organik - Pengiriman

- Stok

Granulisasi

Supplier Input Process Out put Cust omer

- blotong - kotoran ayam - kotoran sapi - kompos jamur - kapur mixtro

- Pengayakan : pada proses ini butiran granul diayak supaya pupuk

terpisah, mana yang under size, over size dan pupuk tidak

berbentuk bulat.

Output : keluaran yang dihasilkan adalah pupuk organik

Customer : Produk jadi diperuntukkan untuk pengiriman atau untuk keperluan

stok.

4.2 Pengolahan Data

4.2.1 Define (Penentuan Obyek Penelitian)

CV. Fertilindo Agrolestari perusahaan yang menghasilkan produk pupuk

organik merupakan prioritas pertama dalam proyek peningkatan kualitas Six Sigma. Penentuan obyek Penelitian difokuskan pada proses pembuatan produk

pupuk organik, dan sering terjadi defect sehingga penelitian akan lebih difokuskan pada pupuk organik.

4.2.2 Measure

Tahap ini merupakan langkah operasional kedua dalam siklus DMAIC

dimana pada tahap ini dilakukan pengukuran terhadap obyek penelitian yaitu

Pupuk organik. Pengukuran dilakukan dari segi tingkat kecacatan serta mengukur baseline kinerja dalam kurun waktu Januari – juni 2014. Untuk baseline kinerja,

4.2.2.1 Menentukan Karakteristik CTQ

Karakteristik kualitas berhubungan langsung dengan keinginan dan

kebutuhan pelanggan oleh karena itu karakteristik kualitas, harus mewakili

keinginan dan kebutuhan pelanggan serta kinerja proses operasional. Berikut

adalah karakteristik CTQ Pupuk Organik:

1. Under size : Ukuran yang kurang dari 5mm

2. Over size : Ukuran yang lebih dari 5mm

3. Pupuk tidak berbentuk bulat : Bentuk pupuk yang tidak berbentuk bulat

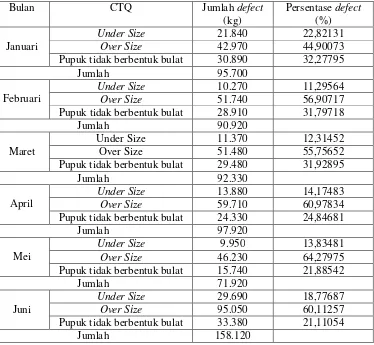

Berikut adalah tabel CTQ, jumlah defect dan persentase defect dari bulan Januari - Juni 2014

Tabel 4.3 Hasil Perhitungan Persentase Defect PadaBulan Januari - Juni 2014

Bulan CTQ Jumlah defect

(kg)

Persentase defect

(%)

Januari

Under Size 21.840 22,82131

Over Size 42.970 44,90073

Pupuk tidak berbentuk bulat 30.890 32,27795

Jumlah 95.700

Februari

Under Size 10.270 11,29564

Over Size 51.740 56,90717

Pupuk tidak berbentuk bulat 28.910 31,79718

Jumlah 90.920

Maret

Under Size 11.370 12,31452

Over Size 51.480 55,75652

Pupuk tidak berbentuk bulat 29.480 31,92895

Jumlah 92.330

April

Under Size 13.880 14,17483

Over Size 59.710 60,97834

Pupuk tidak berbentuk bulat 24.330 24,84681

Jumlah 97.920

Mei

Under Size 9.950 13,83481

Over Size 46.230 64,27975

Pupuk tidak berbentuk bulat 15.740 21,88542

Jumlah 71.920

Juni

Under Size 29.690 18,77687

Over Size 95.050 60,11257

Untuk pengukuran persentase defect sendiri pada bulan Januari adalah sebagai berikut:

Under size = 21840 kg, Over size = 42970 kg, Pupuk tidak berbentuk bulat =

30890 kg. Didapatkan total defect 95700 kg.

Perhitungan persentase defect untuk Under size:

( )

= 32,27795. Untuk perhitungan selanjutnya pada bulan

Februari - Juni 2014 dapat mengikuti perhitungan Januari diatas.

Berdasarkan tabel 4.3 diatas, maka dapat dibuat diagram pareto seperti

pada gambar 4.2 dibawah ini untuk bulan Januari 2014.

Gambar 4.2 Diagram Pareto Bulan Januari 2014

Untuk diagram pareto selanjutnya pada bulan Februari – Juni 2014 dapat

dilihat pada Lampiran B1.

Under Size Over Size Pupuk t idak

berbent uk bulat

Jumlah defect

Selanjutnya akan dihitung persentase per CTQ dari bulan Januari – Juni

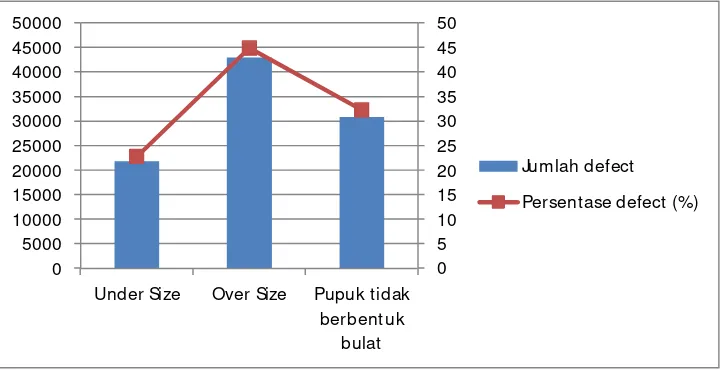

2014. Berikut adalah tabel 4.4 data persentase defect Under size bulan Januari –

Juni 2014.

Tabel 4.4 Data Persentase Defect Under Size Bulan Januari-Juni 2014 Bulan Jumlah defect (kg) Persentase (%) Komulatif (%)

Januari 21.840 22,51546 22,51546

Februari 10.270 10,58763 33,10309

Maret 11.370 11,72165 44,82474

April 13.880 14,30928 59,13402

Mei 9.950 10,25773 69,39175

Juni 29.690 30,60825 100

Total 97.000 100

Berdasarkan tabel 4.4 diatas, maka dapat dibuat diagram pareto pada gambar

4.3 Diagram Pareto defect Under size bulan Januari-Juni 2014.

Gambar 4.3 Diagram Pareto DefectUnder Size bulan Januari-Juni 2014

Berikut adalah tabel 4.5 data persentase defect Over Size bulan Januari – Juni 2014.

Januari Februari M aret April M ei Juni

Jumlah defect

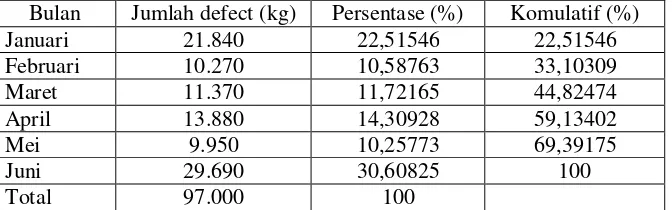

Tabel 4.5 Data Persentase DefectOver Size Bulan Januari - Juni 2014 Bulan Jumlah defect (kg) Persentase (%) Komulatif (%)

Januari 42.970 12,376865 12,37686503

Februari 51.740 14,9029322 27,2797972

Maret 51.480 14,8280431 42,1078403

April 59.710 17,1985713 59,3064117

Mei 46.230 13,3158592 72,6222709

Juni 95.050 27,3777291 100

Total 347.180 100

Sumber: Pengolahan data internal perusahaan

Berdasarkan tabel 4.5 diatas, maka dapat dibuat diagram pareto pada

gambar 4.4 diagram pareto defect Over size bulan Januari-Juni 2014.

Gambar 4.4 Diagram Pareto Defect Over Size bulan Januari-Juni 2014 Berikut adalah tabel 4.6 data persentase defect Pupuk tidak berbentuk

bulatbulan Januari – Juni 2014.

Tabel 4.6 Data Persentase Defect Pupuk Tidak Berbentuk Bulat Bulan Januari - Juni 2014

Bulan Jumlah defect (kg) Persentase (%) Komulatif (%)

Januari 30.890 18,98236342 18,98236342

Februari 28.910 17,76562404 36,74798746

Maret 29.480 18,1158975 54,86388496

April 24.330 14,95114607 69,81503103

Mei 15.740 9,67246359 79,48749462

Berdasarkan tabel 4.6 diatas, maka dapat dibuat diagram pareto pada

gambar 4.5 diagram pareto defect Pupuk Tidak Berbentuk Bulat bulan

Januari-Juni 2014.

Gambar 4.5 Diagram Pareto Defect Pupuk Tidak Berbentuk Bulat Bulan Januari - Juni 2014

4.2.2.2Menentukan Defect Terbesar

Dari hasil tabel identifikasi perhitungan CTQ didapatkan bahwa defect

pada produk pupuk organik yang terbesar terdapat pada Over Size. Persentase defect Over size untuk bulan Januari mencapai 44.90073 %, Februari 56.90717 %, Maret 55.75652 %, April 60.97834 %, Mei 64.27975%, Juni 60.11257 %. Dapat

dilihat pada tabel hasil perhitungan persentase defect pada bulan januari - juni 2014.

4.2.2.3Menghitung DPMO

Berdasarkan kecacatan pada Tabel 4.1 maka dapat dihitung DPMO dan

nilai sigma bulan Januari 2014 sebagai berikut:

0

Januari Februari M aret April M ei Juni

Jumlah defect

Mengukur tingkat DPMO

DPO =

( )

DPMO = DPO x 1.000.000

Jumlah pemeriksaan/produksi : 437.220

Jumlah cacat ditemukan : 95.700

Jumlah CTQ : 3

DPO =

= 0.072961

DPMO = 0.072961 x 1.000.000 = 72.961

Dari perhitungan diatas dapat diketahui bahwa pada bulan januari

dilakukan pemeriksaan sebanyak 437.220 kg produk dengan jumlah produk yang

cacat mencapai 95.700 kg. Sedangkan untuk Karakteristik kualitasnya adalah

sebanyak 3 buah, sehingga kesempatan kegagalan yang terjadi dalam satu juta

produk adalah sebanyak 72.961. Dengan level sigma yang berada pada sigma 3.

Dengan cara yang sama dapat dilihat pada lampiran B2. Rangkuman hasil

perhitungan DPMO dan level sigma pada bulan Januari – Juni 2014 dapat dilihat

pada tabel 4.7 sebagai berikut :

Tabel 4.7 Perhitungan DPMO dan Level Sigma Januari - Juni 2014

Bulan Total Pemeriksaan Total Defect CTQ DPMO Nilai Sigma

Januari 437.220 95.700 3 72.961 3

Februari 531.880 90.920 3 56.980 3,1

Maret 561.250 92.330 3 54.836 3,1

April 572.280 97.920 3 57.035 3,1

Mei 400.840 71.920 3 59.808 3,1

Juni 872.800 158.120 3 60.388 3,1

4.2.3 Analyze

Berdasarkan Data kecacatan Under size dapat dibuat diagram sebab-akibat

/ diagram Fishbone sebagai berikut:

Gambar 4.6 Diagram Fishbone Under Size

Berdasarkan diagram fishbone pada kecacatan Under Size pada proses granulisasi pupuk organik didapat penyebab pada faktor material yaitu

pencampuran semua bahan baku yang kurang larut. Pada faktor mesin yaitu rotasi

motor mesin Pan yang terlalu cepat. Pada faktor manusia yaitu kurang telitinya

karyawan dalam bekerja dan karyawan yang tisak mengecek kondisi mesin dan

bahan baku, dan karyawan yang ceroboh dalam bekerja. Pada faktor lingkungan

yaitu udara di dalam proses produksi yang bersuhu lembab dan kotor yang

Tidak mengecek bahan baku dan kondisi mesin

Ceroboh Kotor

Udara lembab

Pencampuran Bahan baku kurang larut

Rotasi motor mesin pan terlalu cepat

Manusia

Under size

Mesin Material

Metode Minim instruksi kerja

menyebabkan karyawan menjadi kurang teliti dalam bekerja. Faktor metode yaitu

minimnya instruksi sebelum karyawan bekerja.

Gambar 4.7 Diagram Fishbone Over Size

Berdasarkan diagram fishbone pada kecacatan Over Size pada proses granulisasi pupuk organik didapat penyebab pada faktor material yaitu

pencampuran semua bahan baku yang kurang larut. Pada faktor mesin yaitu rotasi

motor mesin Pan yang terlalu lambat. Pada faktor manusia yaitu kurang telitinya

karyawan dalam bekerja dan karyawan yang tisak mengecek kondisi mesin dan

bahan baku, dan karyawan yang ceroboh dalam bekerja. Pada faktor lingkungan

yaitu udara di dalam proses produksi yang bersuhu lembab dan kotor yang

Tidak mengecek bahan

baku dan kondisi mesin Ceroboh Kotor

Udara lembab

Pencampuran Bahan baku kurang larut

Rot asi motor mesin pan t erlalu lambat Manusia

Over size

Mesin Material

Metode Minim instruksi kerja