22

Universitas Kristen Petra

4. PENGOLAHAN DAN ANALISA DATA

4.1 Tinjauan Umum Perusahaan

PT. FSCM Manufacturing Indonesia merupakan salah satu anak perusahaan PT Astra Otopart Tbk yang bergerak dibidang Industri otomotif. PT.

FSCM Manufacturing Indonesia Indonesia merupakan perusahaan satu-satunya di Indonesia yang memproduksi rantai sepeda motor. Rantai tidak asing didengar oleh telinga manusia. Rantai banyak dijumpai pada kendaraan, seperti sepeda, becak, sepeda motor dan mobil. Rantai merupakan komponen mesin yang digunakan untuk meneruskan power (daya) dari mesin melalui perputaran sprocket pada saat yang sama. Rantai mengait pada gigi sprocket dan meneruskan daya tanpa slip, menjamin putaran daya yang tetap. Rantai sendiri dibagi menjadi dua yaitu Engginee Chain dan Drive Chain. Engginee Chain digunakan untuk menggenakan mesin pada kendaraan, terletak didalam mesin. Drive Chain digunakan untuk menggerakan roda, Drive Chain ini kita dapat melihatnya langsung karena terletak diluar yang menyambungkan sporket pada ban belakang dan mesin.

Sporket adalah geer yang berada pada kendaraan yang dilekatkan pada velg dan mesin. Sporket pada mesin yang dililitkan dengan rantai yang menghubungkan dengan sporket ban belakang yang dililitkan rantai inilah yang akan membuat kendaraan dapat berjalan. Kemajuan jaman membuat jumlah kendaraan dan jenis kendaraan yang beredar semakin banyak, kususnya di Indonesia, jumlah kendaraan tiap tahunnya mengalami pertambahan jumlah yang sangat banyak. Pertambahan jumlah kendaraan membuat permintaan akan rantai semakin banyak pula dan diikuti tingginya harga material yang dibutuhkan.

Material yang dibutuhkan PT. FSCM Manufacturing Indonesia berasal dari bahan baku yang diimport dari Negara China. Sehingga PT. FSCM Manufacturing Indonesia harus bijaksana dalam pengambilan dan penggunaan material tersebut.

Perusahaaan ini menyuplai rantai ke perusahaan yang terkemuka seperti AHM (Astra Honda Motor), Yamaha, dan Kawasaki, selain memproduksi rantai sepeda motor PT. FSCM Manufacturing Indonesia Indonesia juga memproduksi

23

Universitas Kristen Petra

filter, kabel dan oli rantai dengan jenis produk yang bermacam-macam. Lokasi yang dimiliki perusahaan tersebar dibeberapa tempat yang dibagi menjadi empat Plant yaitu;

1. Plant 1 yang berlokasi di Jl. Rawagelam IV No. 4, Kawasan Industri Pulogadung. Memproduksi komponen rantai sepeda motor.

2. Plant 2 yang berlokasi di Jl. Pulogadung No. 30, Kawasan Industri Pulogadung. Plant ini merupakan Plant Assembling, komponen yang diproduksi dari Plant 1 akan dikirim ke Plant 2 untuk diassembly menjadi rantai sepeda motor.

3. Plant 3 yang berlokasi di Jl. Narogong Km. 15 Pangkalan VI, Cilengsi, Bekasi. Plant 3 digunakan sebagai penghasil komponen rantai seperti Plant 1 tetapi jenisnya lebih sedikit dan juga meassembly rantai berjenis Silent Chain saja. Plant 3 memiliki bangunan yang besar sehingga digunakan juga sebagai gudang stock rantai yang besar dan juga memproduksi oli rantai.

4. Plant 4 yang berlokasi di Jl. By Pass Krian KM 26 No. 8, Sidoarjo, Jawa Timur. Menghasilkan Filter dan kabel. Filter yang dihasilkan tidak hanya diproduksi untuk menyuplai filter kendaraan saja tetapi juga diunakan untuk menyuplai pada industri-industri.

Tahun 1987 PT. FSCM Manufacturing Indonesia didirikan dan berlokasi di jalan Yos Sudarso Sunter yang digabung dengan perusahaan Federal Motor dan kemudian menjadi AHM (Astra Honda Motor). Tahun 1988 PT. FSCM Manufacturing Indonesia yang pada awalnya bernama PT. FSCM (Federal Superior Chain Manaufacturing) berpindah lokasi ke Jl. Rawagelam IV No. 4, Kawasan Industri Pulogadung yang sekarang disebut Plant 1 dan kemudian berkembang terus hingga saat ini.

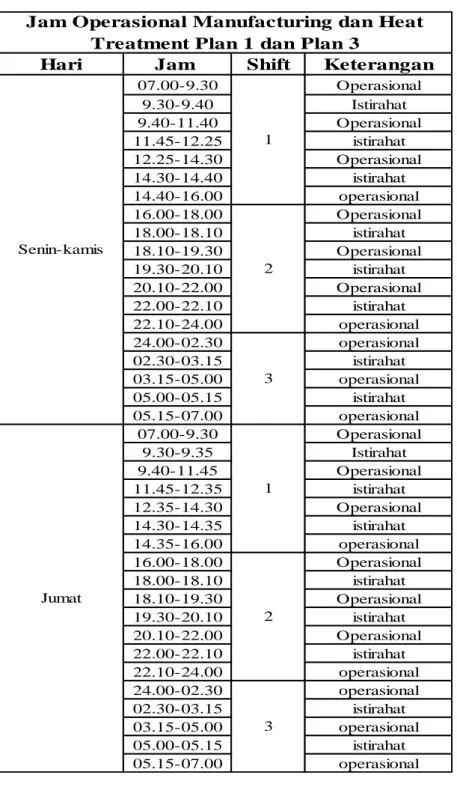

4.1.1 Jam Operasional Perusahaan

PT. FSCM Manufacturing Indonesia memiliki jam operasional yang berbeda antar Plant, pada Plant 1 dan Plant 3 memiliki jam operasional 3 shift dalam sehari atau PT. FSCM Manufacturing Indonesia bekerja selama 24 jam

24

Universitas Kristen Petra

penuh dalam sehari, Jam operasional yang 24 jam tersebut dikarenakan adanya proses Heat Treatment pada Plant 1 dan Plant 3 yang memakan waktu lama.

Plant 2 dan Plant 4 hanya bekerja 2 Shift dalam sehari dan dalam satu minggu memiliki lima hari kerja yang dimulai pada hari senin sampai jumat. Tiap harinya mulai bekerja jam 07.00 hingga 16.00 untuk shift satu dan 16.00-24.00 untuk shift dua dan 24.00-07.00 untuk shift 3. PT. FSCM Manufacturing Indonesia memiliki libur pada hari sabtu dan minggu serta hari libur nasional yang ditetapkan oleh pemerintah. Jam operasional secara detail dapat dilihat pada table 4.1

25

Universitas Kristen Petra

Tabel 4.1 Jam Operasional Manufacturing dan Heat Treatment Plant 1 dan Plant 3

Jam Operasional 24 jam diakibatkan proses Heat Treatment yang cukup lama. Pemanasan dalam mempersiapkan mesin agar panas sesuai suhu yang dapat digunakan memerlukan waktu 20 jam-24 jam dan proses yang pendinginan untuk mematikan mesin juga memerlukan waktu 18-20 jam sehingga dalam proses

Hari Jam Shift Keterangan

07.00-9.30 Operasional

9.30-9.40 Istirahat

9.40-11.40 Operasional

11.45-12.25 istirahat

12.25-14.30 Operasional

14.30-14.40 istirahat

14.40-16.00 operasional

16.00-18.00 Operasional

18.00-18.10 istirahat

18.10-19.30 Operasional

19.30-20.10 istirahat

20.10-22.00 Operasional

22.00-22.10 istirahat

22.10-24.00 operasional

24.00-02.30 operasional

02.30-03.15 istirahat

03.15-05.00 operasional

05.00-05.15 istirahat

05.15-07.00 operasional

07.00-9.30 Operasional

9.30-9.35 Istirahat

9.40-11.45 Operasional

11.45-12.35 istirahat

12.35-14.30 Operasional

14.30-14.35 istirahat

14.35-16.00 operasional

16.00-18.00 Operasional

18.00-18.10 istirahat

18.10-19.30 Operasional

19.30-20.10 istirahat

20.10-22.00 Operasional

22.00-22.10 istirahat

22.10-24.00 operasional

24.00-02.30 operasional

02.30-03.15 istirahat

03.15-05.00 operasional

05.00-05.15 istirahat

05.15-07.00 operasional

Jam Operasional Manufacturing dan Heat Treatment Plan 1 dan Plan 3

1

2

3

1

2

3 Senin-kamis

Jumat

26

Universitas Kristen Petra

penggunaan yang efektif dalam seminggu hanya 3 hari saja. Senin Shift 1 memulai memanaskan mesin dan hari selasa baru dapat digunakan. Proses pendinginan juga dimulai pada Shift 1 pada hari jumat, sehingga waktu efektif penggunaan adalah hari selasa hingga kamis.

Jam operasional untuk bagian kantor berbeda dengan jam operasional pada produksi. Table 4.2 merupakan jam detail dari jam operasional kantor.

Table 4.2 Jam Operasional Kantor Plant 1 dan Plant 3

Jam kerja operasional Kantor hanya ada di Shift 1 saja. Jam tersebut berlaku pada 4 Plant yang dimiliki oleh PT. FSCM Manufacturing Indonesia . Produksi Plant 2 memiliki jam operasional yang tidak tetap dikarenakan pengaruh dari order, ketika order rantai sangat tinggi jam operasional pada Plant 2 akan 3 Shift atau 24 jam tetapi jika order menurun atau sedikit jam operasional dapat terjadi 2 Shift atau 1 Shift saja. Jam kerja operasional yang ada merupakan jam kerja yang telah disepakati oleh perusahaan dengan pihak pekerja. Sehingga seluruh karyawan perusahaan wajib mengikuti kesepakatan tersebut tanpa terkecuali.

4.1.2 Struktur Organisasi

PT. FSCM Manufacturing Indonesia merupakan anak perusahaan yang dibawah naungan PT Astra Otopart Tbk. Struktur organisasi pada PT. FSCM Manufacturing Indonesia sama dengan perusahaan pada umumnya. BOD (Board Of Director) merupakan posisi tertinggi pada struktur organisasi PT. FSCM Manufacturing Indonesia Indonesia, posisi yang terdiri dari Presiden direktur dan

Hari Jam Shift Keterangan

07.00-12.00 1 Operasional

12.00-13.00 1 istirahat

13.00-16.00 1 operasional

07.00-11.40 1 Operasional

11.40-13.00 1 istirahat

13.00-16.00 1 operasional

Jam Operasional Kantor

Senin- kamis

Jumat

27

Universitas Kristen Petra

Direktur. Presiden direktur membawahi jajaran Department pada bagian Office Department seperti Marketing, HRD, Procurement, RN & accounting. Direktur membawahi division seperti Plant division, Plant division membawahi langsung Department seperti production, Quality Control, PPIC, Plant enginering dan enginering. Struktur perusahaan dapat dilihat pad agambar 4.1 dibawah.

28

Universitas Kristen Petra

Gambar 4.1 Struktur Organisasi

29

Universitas Kristen Petra

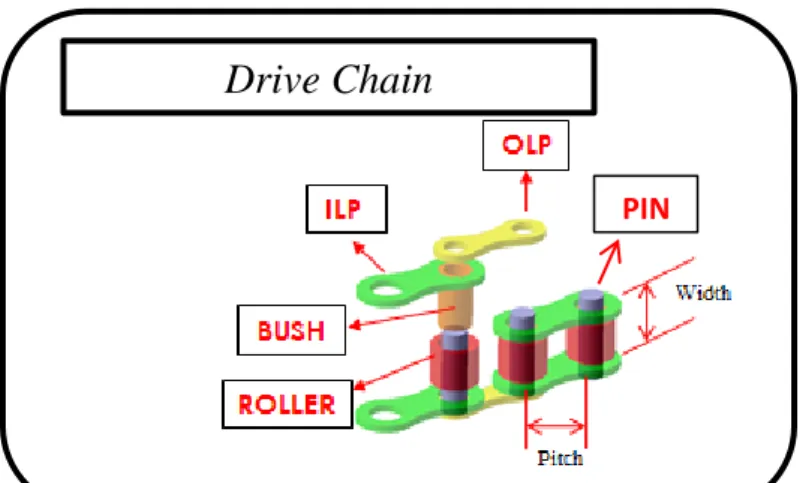

4.1.3 Jenis Produk

PT. FSCM Manufacturing Indonesia menghasilkan produk rantai, filter, oli rantai dan kabel tetapi produk utama yang di produksi PT. FSCM Manufacturing Indonesia adalah rantai. Rantai merupakan salah satu komponen yang terdapat pada mesin yang digunakan untuk menghubungkan antara mesin dan roda sehingga menghasilkan gerakan pada roda yang membuat roda dapat berputar. Jenis rantai dibedakan menjadi 2, yaitu Drive Chain dan Enggine Chain.

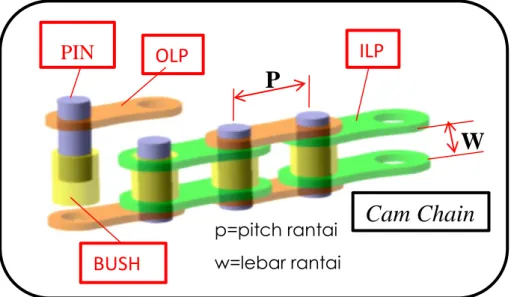

Drive Chain merupaka jenis rantai yang dapat langsung dilihat karena terdapat diluar. Yang menghubungkan mesin dan sporket roda. Engginee Chain merupakan rantai yang terdapat didalam mesin. Rantai ini yang memutar mesin dan menghasilkan tenaga. Engginee Chain sendiri dibagi menjadi 2, yaitu Cam Chain dan Silent Chain. Fungsi Cam Chain dan Silent Chain secara garis besar sama, berbeda pada ukuran dan panjang. Silent Chain juga memiliki suara yang lebih halus pada penggunaannya dibandingkan dengan Cam Chain. Jenis rantai dapat dilihat di gambar 4.2.

Gambar 4.2. Jenis-Jenis Produksi Rantai Jenis-Jenis

Rantai

Drive Chain Engine Chain

420 420SB 420AD

428 428H 428HS L 428SB

520 520 V

Cam Chain Silent Chain

25 25H 25S H

SCR 0404 SDH SCR 0409 SDH SCR 0404 SV

30

Universitas Kristen Petra

Gambar 4.2. merupakan Jenis-Jenis rantai, terdapat 15 Jenis rantai yang dihasilkan oleh PT. FSCM Manufacturing Indonesia. Drive Chain memiliki 428 H, 420 AD dan sebagainya, sedangkan Cam Chain ataupun Silent Chain ada 25 SH, 25 H , SCR 0404 SDH. Penulisan tersebut merupakan kode-kode yang memiliki arti dan sebagai jenis rantai. Kode yang terdapat pada rantai dibuat berdasarkan ukuran komponen pada rantai. Pembacaan kode pada Drive Chain tersebut dapat dilihat pada gambar 4.3.

Gambar 4.3 Tata Nama Rantai Drive Chain

Kotak pertama yang terdapat pada gambar 4.3 menunjukan jarak antar pitch rantai, kotak kedua menunjukan lebar rantai sedangkan kotak ketiga menuntukan jenis yang digunakan. Kotak terakhir merupakan panjang yang diingkan. Misal pada 428H, angka menpat menunjukan lebar antar pitch rantai adalah 12.7 mm, 28 menunjukan lebar rantai adalah 7.94mm dan H merupakan jenis yang High Class. Pitch merupakan jarak antar pin yang ditunjukan oleh gambar 4.4

4 XX XX XXX

CHAIN PITCH

Jarak antar pitch rantai

Ex : 4/8” = 12.7

mm 5/8” = 15.875

mm

CHAIN WIDTH

Lebar rantai Ex u/ pitch 4:

“28”=7.94 mm;

“20”=6.35 mm

REMARK

Ex : H = High Class SB = Solid Bush

V = Seal AD= Austemper thickness 1,2mm HSL= Austemper

thickness 1,8mm

No. OF LINKS Jumlah Link(s)

Ex : 100=100 Links

31

Universitas Kristen Petra

Gambar 4.4 Jarak Pitch, Lebar Rantai dan Jenis Komponen

Pitch merupakan jarak antar pin yang tergantung pada lebar sporket. Width merupakan lebar rantai. Roller yang bekerja untuk melindungi bush dari gesekan dengan sporket. Bush digunakan untuk menyatukan ILP (Inner Link Plate) sebagai dinding rantai. OLP (Outer Link Plate) merupakan kunci yang menahan ILP lepas. Cam Chain merupakan jenis rantai yang dugunakan sebagai penggerak dan terletak dalam mesin. Pembacaan Kode pada Cam Chain juga berbeda dengan Drive Chain karena lebar dan link yang digunakan berbeda sehingga dalam penulisan kodepun juga berbeda. Pengkodean pada Cam Chain dapat dilihat di gambar 4.5 dibawah ini.

Gambar 4.5 Tata Nama Rantai Cam Chain

Drive Chain

PIN

2 X XX XX

CHAIN PITCH Jarak antar pitch rantai

Ex : 2/8” = 6.35

mm

CHAIN WIDTH

Lebar rantai

Ex :

“5”=3.18 mm

REMARK EX : H= High

Class SH= Super High Class

No. OF LINKS Jumlah Link(s)

Ex : 88 = 88 Links

32

Universitas Kristen Petra

Tata nama Cam Chain berbeda dengan Drive Chain, yang membedakan adalah kotak awal yang bertuliskan angka 2. Kotak pertama ini menunjukan jarak antar pitch yang hanya memiliki 1 ukuran saja yaitu 6.35mm. lebar rantai juga berbeda dengan Drive Chain, Cam Chain juga hanya memiliki 1 ukuran lebar saja yaitu 3.18mm. kotak ketiga yaitu jenis rantainya hanya ada High Class dan Super High Class saja. Cam Chain memiliki ukuran yang pendek sehingga jumlah link pun memiliki selisih dengan Drive Chain. Gambar 4.6 menunjukan perhitungan ukuran pada rantai.

Gambar 4.6 Jarak Pitch, Lebar Rantai, jenis komponen

Gambar 4.6 menunjukan jenis komponen yang berada dalam rantai Cam Chain. Cam Chain tidak memiliki Roller dikarenakan ukuran rantai yang kecil sehingga jarak antar pitch juga kecil. Cam Chain pada umumnya memiliki panjang link antara 70-88 dan memiliki jenis matrial yang sangat berkualitas sehingga rantai tersebut memiliki potensial putus yang kecil.

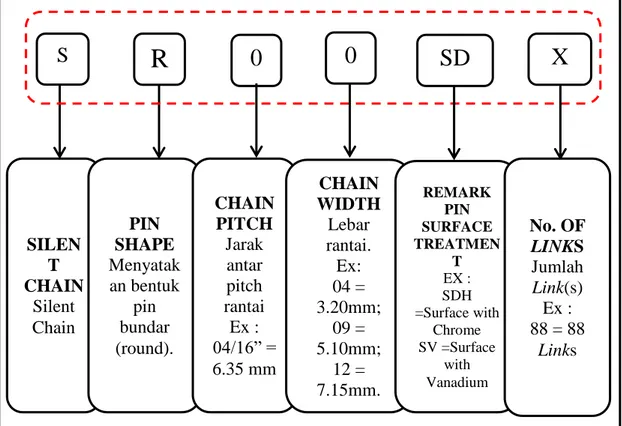

PT. FSCM Manufacturing Indonesia memiliki produk Silent Chain yang diassembly di Cilengsi Bogor. Silent Chain memiliki komponen yang diImport dari Negara luar sehingga PT. FSCM Manufacturing Indonesia tidak membuat komponen tersebut. Produk ini memiliki tata nama pengkodean yang sangat

PIN OLP ILP

BUSH

p=pitch rantai w=lebar rantai

P

W

Cam Chain

33

Universitas Kristen Petra

berbeda dari Cam Chain maupun Drive Chain. Tata nama pengkodean Silent Chain dapat dilihat pada gambar 4.7.

Gambar 4.7 Tata Nama Rantai Silent Chain

Orang awam akan kesulitan membedakan Silent Chain dan Cam Chain karena dua rantai ini memiliki fisik rantai yang hampir sama sehingga pada kode dibedakan jauh. Kotak pertama merupakan kode yang menunjukan bahwa rantai tersebut Silent Chain. Kotak kedua menyatakan bentuk dari pin Silent Chain yaitu round. Kotak ketiga, keempat, kelima dan keenam sama dengan Kode dari Drive Chain maupun Silent Chain. Kotak ketiga menunjukan jarak antara pitch, kotak keempat merupakan lebar rantai, kotak kelima jenis komponen yang digunakan dan kotak terakhir adalah panjang dari rantai tersebut. Kotak kelima yaitu jenis komponen yang dipakai berbeda dengan Cam Chain karena pada rantai ini terdapat SDH yaitu Surface With Crome atau komponen yang dilapisi oleh Crome dan SV yaitu Surface with Vanadium atau komponen yang dilapisi vanadium.

S C

R

SILEN T CHAIN

Silent Chain

PIN SHAPE Menyatak an bentuk

pin bundar (round).

0

CHAIN PITCH Jarak antar pitch rantai

Ex : 04/16” = 6.35 mm

CHAIN WIDTH Lebar rantai.

Ex:

04 = 3.20mm;

09 = 5.10mm;

12 = 7.15mm.

REMARK PIN SURFACE TREATMEN

T EX : SDH

=Surface with Chrome SV =Surface

with Vanadium

No. OF LINKS Jumlah Link(s) Ex : 88 = 88

Links

0 SD X

34

Universitas Kristen Petra

4.2 Penjadwalan Supply Komponen dari Plant 1 ke Plant 2

Penjadwlaan supply komponen pada PT. FSCM Manufacturing Indonesia dilakukan oleh Department Produksi. Plant 2 merupakan Plant yang diperuntukan untuk proses meassembly komponen menjadi rantai. Plant 1 memproduksi komponen rantai dari material hingga di bentuk menjadi komponen. Plant 1 bertugas mengirimkan komponen rantai dan mempertahankan supply agar tidak terlambat sehingga mesin Assembling yang digunakan untuk meassembly komponen menjadi rantai tidak berhenti karena kekurangan komponen. Tujuan dari penjadwalan supply komponen adalah untuk mengontrol komponen yang dikirim ke Plant 2.

4.2.1 Proses Awal Penyusunan Jadwal Produksi dan identifikasi masalah Penelitian pembuatan jadwal supply produksi dibuat karena memiliki permasalahan utama yang terjadi pada supply komponen yang terjadi dari Plant 1 ke Plant 2 yang tidak teratur karena menggunakan sistem polibox, dimana ada polibox kosong akan diisi dan dikirim kembali dan dituang atau digabungkan walaupun berbeda nomor lot dan masih terjadi keterlambatan supply komponen.

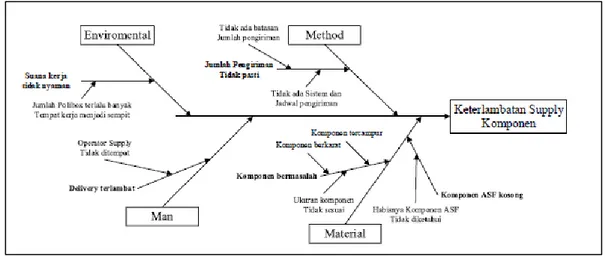

Langkah awal dilakukan adalah mengidentifikasikan masalah yang terjadi pada proses supply komponen dari Plant 1 ke Plant 2. Proses identifikasi masalah dilakukan dengan memahami sistem supply komponen yang ada pada PT. FSCM Manufacturing Indonesia yang dilakukan saat ini. Cara awal yang dilakukan dalam identifikasi masalah adalah melakukan wawancara dengan pihak terkait pada supply komponen dari Plant 1 ke Plant 2. Cara selanjutnya yang dilakukan adalah melihat proses supply, dari mempersiapkan wadah pengisian hingga supply. Permasalahan yang terjadi diuraikan dalam fishbone diagram gambar 4.8.

35

Universitas Kristen Petra

Gambar 4.8. Fishbone diagram Keterlambatan Supply Komponen.

Keterlambatan Supply Komponen menjadi permasalahan utama dalam PT.

FSCM Manufacturing Indonesia, keterlambatan ini menyebabkan proses pembuatan rantai menjadi terhenti. Terhentinya proses produksi rantai disebabkan beberapa faktor seperti yang ada pada gambar 4.7. Komponen ASF kosong (After Surface Finishing) karena tidak ada jadwal yang pasti komponen tersebut akan habis. Keterlamabatan juga dapat dipengaruhi oleh komponen yang bermasalah sehingga komponen tidak dapat dikirim ataupun ditarik kembali. Jumlah supply yang tidak tentu juga dapat mempengaruhi, ketika operator lupa untuk melihat komponen yang berada pada mesin Assembling dan lupa belum mengisi. Operator yang kembali di Plant 1 tidak akan segera mengirim lagi karena permasalahan lupa melihat dan mensupply . Terhambatnya supply komponen diakibatkan juga operator supply yang tidak ada di tempat, sehingga harus mencari terlebih dahulu.

Permasalahan juga diakibatkan oleh sauna kerja operator Assembling yang sangat padat pada linenya, dikarenakan jumlah polibox yang terdapat pada line sangat banyak dan menumpuk. Contoh permasalahan sering sekali muncul akibat dari sistem polibox ini gambar 4.9.

36

Universitas Kristen Petra

Gambar 4.9 Sistem Polibox.

Permasalahan yang sering terjadi adalah komponen yang sudah dicampur tersebut ada yang bermasalah sehingga harus diambil ulang dan dikembalikan karena komponen tersebut tidak dapat digunakan sampai ada informasi lebih lanjut.proses pengembalian juga tidak sembarangan, harus mengetahui nomor lot yaitu nomor yang digunakan untuk tanda produksi. Komponen yang sudah dicampur akan menyulitkan untuk menrik komponen sehingga mesin yang digunakan untuk meassembly akan off lama. Contoh: komponen dengan nomor lot 6 yang dikirim awal tidak diketahui jika bermasalah, ketika Komponen dengan nomor Lot 8 dikirim akan langsung dituang dan nomor lot 10 dituang, kemudian baru diketahui komponen ada yang bermasalah akan kesulitan menentukan nomor lot. Nomor lot 8 dan 10 akan ditunda dan tidak dapat digunakan sementara akhirnya mesin assembly akan berhenti cukup lama.

Pemasalahan berikutnya adalah ketika komnponen bermasalah akan kesulitan menarik komponen karena jumlah yang sangat banyak berada dalam mesin assembly atau Hooper. Seperti pada gambar 4.10 dibawah.

37

Universitas Kristen Petra

Gambar 4.10 Mesin Hooper atau mesin assembly

Sulitnya menentukan kapan komponen stock yang berada di Plant 1 akan habis karena jumlah yang dikirim tidak tentu. Pemasalahan selanjutnya ketika operator supply lupa untuk mengisi salah satu komponen pada mesin assembly rantai dan operator supply tidak ada ditempat atau susah dihubungi.

Kenyamanaan untuk operator assembling juga terganggu dikarenakan jumlah komponen yang terlalu banyak dan polibox pada masing-masing mesin assembly.

Proses supply komponen dari Plant 1 ke Plant 2 menggunakan motor roda tiga.

PT. FSCM Manufacturing Indonesia memiliki 2 motor yang digunakan untuk mensupply komponen gambar 4.11 motor roda tiga yang digunakan.

Gambar 4.11 Motor Supply Komponen

38

Universitas Kristen Petra

Motor yang digunakan departemen produksi hanya 1 saja sedangkan 1 motor lagi tidak digunakan karena operator supply tidak membutuhkan 2 motor yang berjalan. Tidak ada peraturan atau sistem yang tepat untuk menjalankan 2 motor sehingga hanya 1 yang digunakan. Kapasitas yang dimiliki masing-masing motor adalah 48 polibox. Polibox merupakan wadah yang terbuat dari bahan plastic dan digunakan untuk membawa komponen seperti pada gambar 4.12.

Gambar 4.12 Polibox Komponen

Tiap jenis rantai memiliki warna polibox komponen yang berbeda unttuk membantu operator timbang membedakan jenis komponen. Warna hijau digunakan untuk komponen 420 AD, warna abu-abu digunakan untuk komponen 428H, warna putih digunakan untuk 420 SB dan biru untuk 428 HSL untuk komponen Drive Chain. Berbeda lagi dengan Cam Chain yang menggunakan warna kuning untuk 25, 25 SH dan warna putih untuk 25H. Komponen yang telah dimasukan kedalam polibox dan dikirim ke assembly. Assembly yang dimiliki PT.

FSCM Manufacturing Indonesia dibagi atas beberapa line. Line Produksi rantai PT. FSCM Manufacturing Indonesia pada komponen Drive Chain berjumlah 8 line sedangkan untuk Cam Chain memiliki 10 Line produksi.

39

Universitas Kristen Petra

4.2.2 Improvement Penyusunan Rencanaan Penjadwalan Supply Komponen dari Plant 1 ke Plant 2

Penyusunan rencana penjadwalan diawali dengan menghitung waktu mesin berjalan. Waktu dicari melalui kecepatan mesin, panjang link dan berat komponen. Kecepan mesin assembly Drive Chain adalah 215 rpm (Rotasi Per minute) yang berarti dalam 1 menit dapat menghasilkan rantai dengan jumlah komponen sebanyak 215 atau rantai dengan panjang 215. Panjang link yang digunakan adalah 126, panjang ini dapat berubah-ubah sesuai dengan permintaan.

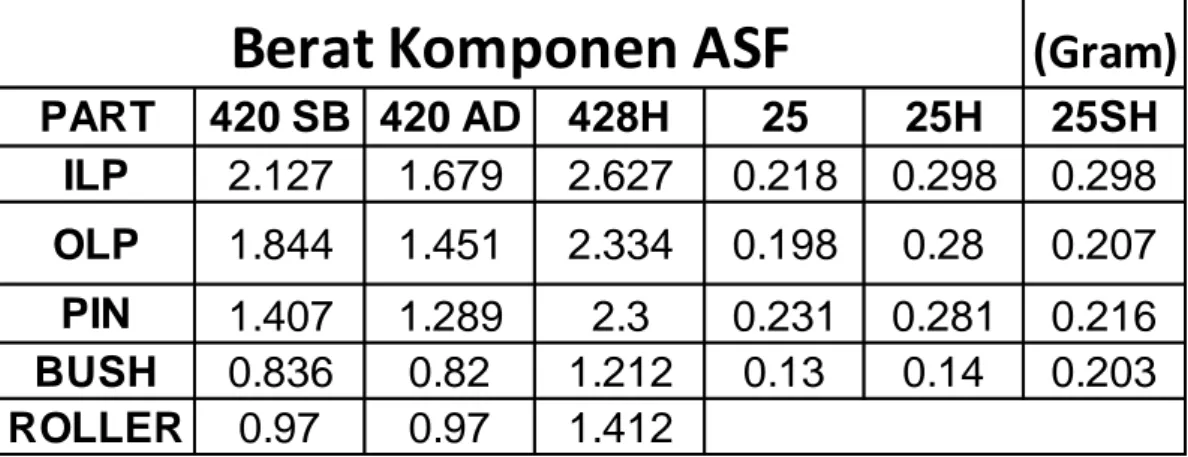

Kecepatan mesin Cam Chain 155 rpm dengan panjang 100 link. Berat masing- masing komponen dapat dilihat pada tabel 4.13 dibawah

Tabel 4.3 Berat Komponen Rantai

Berat komponen yang ada pada table 4.3 merupakan berat perbiji komponen dalam satuan gram. Perhitungan dengan mencari waktu yang dibutuhkan untuk meassembly komponen. Panjang yang dibutuhkan 126 link dengan kecepatan 215 dan berat masing-masing komponen yang sudah diketahui maka dapat mencari waktu lama mesin berjalan. Perhitungan memiliki syarat penting yang harus dipatuhi yaitu berat maksimal polibox adalah 20 kg untuk satu polibox, kapasitas mesin dapat menampung komponen, jumlah polibox yang tersedia dan sekali supply wajib dalam set.

4.2.2.1 Perhitungan Kebutuhan Komponen dan waktu yang dibutuhkan untuk menghabiskan produk tersebut

(Gram)

PART 420 SB 420 AD 428H 25 25H 25SH ILP 2.127 1.679 2.627 0.218 0.298 0.298 OLP 1.844 1.451 2.334 0.198 0.28 0.207 PIN 1.407 1.289 2.3 0.231 0.281 0.216 BUSH 0.836 0.82 1.212 0.13 0.14 0.203 ROLLER 0.97 0.97 1.412

Berat Komponen ASF

40

Universitas Kristen Petra

Langkah pertama yang dilakukan dalam menentukan jadwal supply adalah dengan mengetahui waktu yang dibutuhkan mesin untuk meassembly rantai dan berat komponen yang dibutuhkan untuk menjalankan mesin Assembling.

Perhitungan dilakukan dalam set. Set yang dimaksud terdiri dari ILP (Inner Link Plate), OLP(Outer Link Plate), PIN, BUSH dan ROLLER untuk Drive Chain.

Perhitungan ada pada tabel 4.4 dibawah.

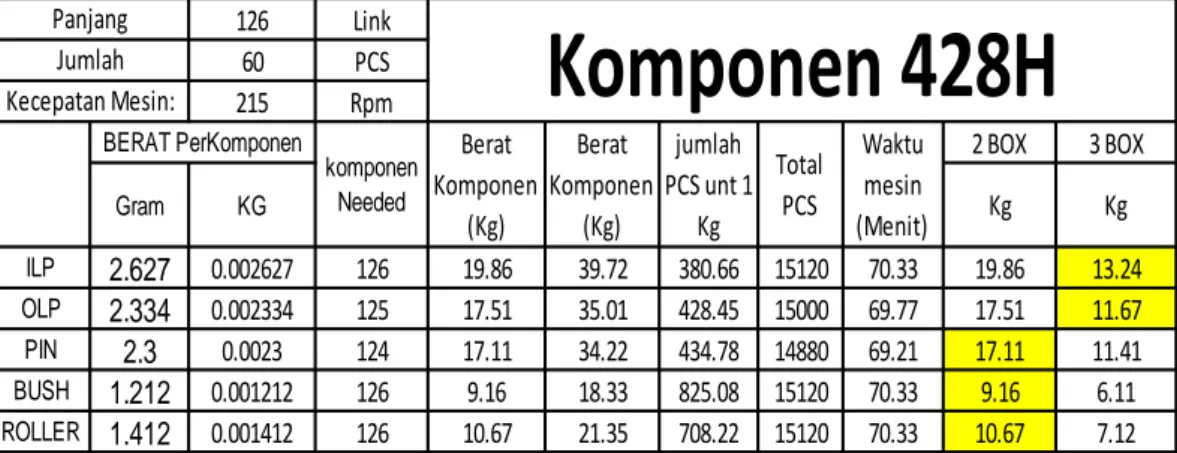

Tabel 4. 4 Perhitungan waktu Jalan Mesin Drive Chain 428H 1 Set

Membuat 1 rantai 428H dengan panjang link 126, jumlah komponen yang dibutuhkan berbeda untuk ILP dibutuhkan 126 biji, OLP membutuhkan 125 biji, PIN membutuhkan 124 biji, BUSH membutuhkan 126 biji dan ROLLER membutuhkan 126 biji. Berat masing-masing komponen didapat dari department engineering tabel 4.3 dalam gram dan kemudian dijadikan dalam kilogram. Berat dalam kilogram dikalikan dengan jumlah yang dibutuhkan. Seperti ILP dengan berat 0.002627 kg dikalikan 126 dan dikalikan jumlah rantai yang akan dibuat yaitu 60 pcs rantai. Jumlah yang didapat untuk ILP adalah 19,86 kg. Mencari jumlah pcs komponen pada berat yang sudah ditemukan dengan perhitungan 1 kg yang dibagi dengan berat 1 pcs komponen yaitu 0.002627 kg menghasilkan 380,66 pcs ILP. 380,66 pcs ILP perkilogram dikalikan dengan 19,86 kilogram menemukan 7560 pcs rantai.

Jumlah total pcs 7560 dibagi dengan kecepataan 215 rpm akan menemukan waktu mesin berjalan yaitu 35.16 menit. 35.16 menit mesin berjalan akan menghabiskan ILP dengan berat 19,86 kilogram dan menghasilkan 60 pcs rantai dengan panjang link 126. Perhitungan berlaku dengan komponen yang lain

126 Link

60 PCS

215 Rpm

jumlah PCS Total PCS Waktu 1 BOX 2 BOX

Gram KG Kg Kg

ILP 2.627 0.002627 126 19.86 380.66 7560 35.16 19.86 9.93 OLP 2.334 0.002334 125 17.51 428.45 7500 34.88 17.51 8.75

PIN 2.3 0.0023 124 17.11 434.78 7440 34.60 17.11 8.56

BUSH 1.212 0.001212 126 9.16 825.08 7560 35.16 9.16 4.58

ROLLER 1.412 0.001412 126 10.67 708.22 7560 35.16 10.67 5.34 Panjang

Jumlah Kecepatan Mesin:

BERAT PerKomponen komponen Needed

Berat Komponen

Komponen 428H

41

Universitas Kristen Petra

seperti PIN, BUSH, ROLL,OLP. Jumlah polibox yang dibutuhkan tiap line Drive Chain masing-masing line adalah 5 polibox dalam 1 set. Syarat berat beban yang dimiliki oleh perusahaan adalah berat maksimal mengangkat beban yang dilakukan oleh operator dari lantai hingga pinggang adalah 20kg sedangkan berat dari pinggang hingga atas kepala adalah 15 kg. ILP dan OLP merupakan komponen yang akan dituang pada mesin hooper yang memiliki tinggi 2 meter sehingga operator supply harus mengangkatnya terlebuh dahulu. Berat perhitungan ILP dan OLP melebihi diatas 15 kg sehingga polibox yang digunakan dibagi menjadi 2 box. Jumlah polibox yang digunakan untuk OLP dan ILP adalah 2 polibox dalam 1 set, dengan jumlah PIN 1 box, Bush 1 box, Roller 1 box, OLP 2 box dan ILP 2 box. Jumlah box yang diperlukan adalah 7 polibox untuk 1 set yang akan disupply pada 1 line saja. Mensupply 8 line Drive Chain membutuhkan polibox total sebanyak 56 polibox. Kapasitas dari motor hanyalah 48 polibox. Sehingga perhitungan tabel 4.4 tidak dapat dijalankan. Perhitungan selanjutnya menggunakan 2 set yaitu jumlah yang sudah ditentukan seperti ILP dengan berat 19.86 kg akan dikalikan 2 seperti pada tabel 4.5

Tabel 4.5 Perhitungan waktu Jalan Mesin Drive Chain 428H 2 Set

Perhitungan berat komponen dikalikan 2 menyebabkan waktu mesin assembly berjalan menjadi 2 kali lipat juga, yang awalnya untuk ILP membutuhkan 35.165 menit akan menjadi 70.33 menit dengan berat komponen 39.72 kg. berat tersebut akan dibagi menjadi 2 polibox dan 3 polibox. Dibagi menjadi 2 polibox berat ILP dan OLP tetap tidak masuk sehingga memerlukan

126 Link

60 PCS

215 Rpm

2 BOX 3 BOX

Gram KG Kg Kg

ILP 2.627 0.002627 126 19.86 39.72 380.66 15120 70.33 19.86 13.24 OLP 2.334 0.002334 125 17.51 35.01 428.45 15000 69.77 17.51 11.67

PIN 2.3 0.0023 124 17.11 34.22 434.78 14880 69.21 17.11 11.41

BUSH 1.212 0.001212 126 9.16 18.33 825.08 15120 70.33 9.16 6.11 ROLLER 1.412 0.001412 126 10.67 21.35 708.22 15120 70.33 10.67 7.12

jumlah PCS unt 1

Kg

Total PCS Berat

Komponen (Kg)

Komponen 428H

BERAT PerKomponen

komponen Needed

Berat Komponen

(Kg)

Waktu mesin (Menit) Panjang

Jumlah Kecepatan Mesin:

42

Universitas Kristen Petra

polibox tambahan tabel 4.5. ILP dengan berat 39.72 kg dibagi menjadi 3 polibox didapatkan berat 13.24 kg. berat ini memenuhi persyaratan berat beban angkat maksimal yang diberlakukan oleh PT. FSCM Manufacturing Indonesia.

Pembagian 3 polibox dberlakukan juga pada OLP karena berat yang diperhitungkan masih diatas berat syarat. PIN, BUSH, ROLLER tetap mengggunakan 2 polibox dikarenakan syarat berat sudah terpenuhi yaitu dengan beban maksimal 20 kg. ketiga komponen tersebut akan diletakkan meja yang tingginya dibawah pinggul orang dewasa. Perhitungan untuk rantai 420 SB dan 420 AD dapat dilihat pada lampiran 12 Perhitungan Berat komponen dan waktu Produksi Drive Chain 420 SB dan 13 Perhitungan Berat komponen dan waktu Produksi Drive Chain 420 AD. Perhitungan berat masing-masing komponen akan dihitung kemudian akan dirata-rata. Seperti pada tabel 4.6

Tabel 4.6 Waktu Rata-Rata Mesin berjalan

Waktu masing-masing komponen dan masing-masing tipe dihitung dan dirata-rata. Mesin assembling akan menghabiskan komponen yang telah ditentukan berat masing-masing selama 35.38 menit untuk 1 set. Menggunakan 2 set waktu mesing assembling berjalan akan lebih lama atau 35.38 menit dikali 2 set akan menghasilkan 71.16 menit. Perhitungan Drive Chain berlaku pula pada Cam Chain. Perhitungan Cam Chain dapat dilihat pada tabel 4.7 dibawah.

ILP OLP PIN BUSH ROLL

428H 35.16 34.88 34.60 35.16 35.16

420 SB 35.16 34.84 34.51 35.16 35.16

420 AD 35.16 34.84 34.51 35.16 35.16

Rata 34.98 atau 0:35:38 MENIT

43

Universitas Kristen Petra

Tabel 4.7 Perhitungan waktu Jalan Mesin Cam Chain 25 SH

Persyaratan dalam perhitungan Cam Chain sama dengan persyaratan perhitungan Drive Chain. Perhitungan pada Cam Chain sama juga dengan cara pada perhitungan Drive Chain tetapi kecepatan dan panjang link yang digunakan berbeda. Panjang link Cam Chain maksimal 100 link dan kecepatan mesin 155 rpm. Jumlah yang buat pun juga berbeda yaitu 1410 pcs dikarenakan bentuk komponen yang sangat kecil dan berat komponen yang lebih ringan sehingga dapat membuat rantai lebih banyak. Cam Chain juga tidak memakai ROLLER.

berat komponen yang dibutuhkan untuk membuat 1410 pcs rantai juga cukup banyak yaitu 42.018 kilogram.

Jumlah ini tidak sesuai dengan persyaratan awal tetapi karena jumlah polibox pada masing-masing line Cam Chain banyak sehingga dapat disesuaikan.

42.018 kilogram dapat dibagi menjadi 3 polibox sehingga dalam total polibox yang diangkat masih masuk dalam persyaratan. Waktu yang dibutuhkan untuk menghabiskan 42.018 kilogram tersebut adalah 909.67 menit atau 15.16 jam.

Supply Cam Chain akan dilakukan pada Shift 3 saja sehingga dalam sekali supply komponen dari Plant 1 ke Plant 2 akan dihabiskan dalam 2 shift. Shift 1 dan Shift 2 hanya mensupply komponen Drive Chain saja. Perhitungan untuk rantai 25 dan 25H dapat dilihat pada lampiran 14 Perhitungan Berat komponen dan waktu Produksi Cam Chain 25 dan lampiran 15 Perhitungan Berat komponen dan waktu Produksi Cam Chain25 H. Berat masing-masing telah diketahui dan waktu habis supply sudah diketahui sehingga dapat diputuskan jumlah masing-masing polibox yang akan digunakan pada masing-masing line. Untuk memaksimalkan Kapasitas

100 Link 1410 PCS

155 Rpm

2 BOX 3 BOX

Gram KG Kg Kg

ILP 0.298 0.000298 100 42.02 3355.70 141000 909.68 21.01 14.01 OLP 0.207 0.000207 99 28.90 4830.92 139590 900.58 14.45 9.63

PIN 0.216 0.000216 100 30.46 4629.63 141000 909.68 15.23 10.15 BUSH 0.203 0.000203 100 28.62 4926.11 141000 909.68 14.31 9.54

Komponen 25 SH

komponen Needed

Berat Komponen (Kg)

jumlah PCS unt 1

Kg

Total PCS

Waktu mesin (Menit) Panjang

Jumlah Kecepatan Mesin:

BERAT PerKomponen

44

Universitas Kristen Petra

mesin digunakan 2 set untuk masing-masing line. Set dalam masing-masing line dapat dilihat pada gambar 4.13 dibawah.

Gambar 4.13 Jumlah Polibox Dalam Set Supply

Jumlah Set dalam supply diatur menjadi 3 Polibox untuk OLP dan ILP 428H dan 420 SB dikarenakan operator supply harus menuangkan OLP dan ILP kedalam mesin Hooper. Mesin Hooper memiliki tinggi 2 meter sehingga melebihi dari tinggi operator supply . Tinggi mesin Hooper mengakibatkan jumlah komponen yang berada dalam polibox memiliki berat yang membahayakan operator supply sehingga jumlah untuk polibox ditambah menjadi 3 pada masing- masing OLP dan ILP dimana seharusnya hanya 2 polibox saja pada masing- masing OLP dan ILP. Berat beban maksimal yang diangkat melebihi pundak adalah 15 kilogram, berat yang telah dibuat oleh PT. FSCM Manufacturing Indonesia Indonesia.

Berat total untuk 2 set ILP dan OLP sama dengan pada awalnya hanya berat tersebut dibagi menjadi 3 polibox saja. 420 AD memiliki jumlah polibox 2

45

Universitas Kristen Petra

untuk masing-masing OLP dan ILP dikarenakan 420 AD memiliki berat komponen dibawah 15 kilogram sehingga tidak perlu dibagi lagi. Jumlah polibox yang dimiliki oleh PT. FSCM Manufacturing Indonesia adalah 20 polibox tiap masing-masing line dan dibutuhkan 4 set sehingga dapat saling bertukar polibox isi dengan polibox kosong. OLP dan ILP memiliki membutuhkan 3 polibox pada masing-masing sehingga polibox OLP dan ILP yang dikirim akan dituangkan langsung pada mesin Hopper kemudian Polibox tersebut akan dibawa kembali ke Plantil 1. Masing-masing line yang memiliki jumlah polibox 20 akan terpakai 18 saja. Waktu yang telah dihitung pada masing-masing komponen kemudian direkap dan disatukan dapat dilihat pada lampiran 16 rekap waktu produksi.

Jalannya mesin Drive Chain dimulai dari jam 07:00 dan berakhir jam 24:00, jam operasional tersebut dapat berubah sesuai dengan jumlah order. Ketika order tinggi maka akan berjalan 2 Shift pada Drive Chain dan saat order sudah terpenuhi Drive Chain akan berjalan 1 Shift saja. Supply jumlah komponen 1 set akan habis dalam waktu 35.38 menit sehingga untuk 2 set akan habis pada 71.16 menit atau 1.11 jam. waktu istirahat operator juga diperhitungkan dalam jam operasional. Waktu operasional mesin terdapat pada tabel 4.8.

Tabel 4.8 Jam Operasional Mesin Drive Chain

0:35 Durasi Start End Durasi Start End

0:10:00

0:40:00 1:11 7:00:00 8:11:16

2 1:11 8:11:16 9:22:32

1:21 9:22:32 10:43:48 1:51 10:43:48 12:35:04 1:11 12:35:04 13:46:20 1:21 13:46:20 15:07:36 1:11 15:07:36 16:18:52

1:11 16:18:52 17:30:08 1:21 17:30:08 18:51:24 1:51 18:51:24 20:42:40 1:11 20:42:40 21:53:56 1:21 21:53:56 23:15:12 1:11 23:15:12 0:26:28 1:11 0:26:28 1:37:44 Durasi

Istirahat 10 men Istirahat Makan

Jumlah set

SHIFT 1

Jalan Mesin Drive chain LD 1-4

SHIFT 2

46

Universitas Kristen Petra

Mesin untuk membuat rantai Drive Chain LD (Line Drive) 1 sampai LD 4 akan mulai berjalan pada pukul 07.00. Jam Shift 1 dimulai dengan berat komponen yang telah ditentukan akan memiliki duari komponen habis selama 1.11 jam atau mesin untuk membuat rantai akan kehabisan komponen pada pukul 8:11:16. Membuat mesin tetap berjalan merupakan hal yang sangat penting. Tiap menit waktu akan menghasilkan rantai sehingga sangat pentinglah membuat mesian tetap berjalan. Operator supply akan mengirim dan memasukan komponen pada mesin sebelum pukul 8:11:16, sebelum mesin untuk membuat rantai kehabisan komponen. Supply untuk line Drive Chain LD 5 smapai LD 8 dapat dilihat pada lampiran 17 Waktu Mesin Drive Chain LD 5 sampai 8 Jalan.

4.2.2.2. Rancangan Jadwal Supply Komponen

Rancangan penjadwalan dilakukan oleh beberapa orang yang bekerja secara bersama-sama layaknya sebuah tim. Tim tersebut antara lain operator supply dan operator timbang. Operator supply adalah operator yang bertugas mengirim komponen dari Plant 1 untuk diassembly menjadi rantai di Plant 2, selain itu tugas dari operator supply adalah menuang komponen yang dibawa, kedalam mesin assembly. operator timbang bertugas menurunkan polibox kosong yang dibawa motor supply kemudian mengisi kembali polibox kosong dan memasukan kembali kemotor supply untuk dibawa ke Plant 2 kembali. Supply komponen pada Plant 2 dibagi dalam gerakan-gerakan yang dilakukan operator untuk mensupply , dari menurunkan polibox kosong oleh operator timbang sampai operator supply menuang pada mesin assembling. Gerakan-gerakan tersebut dapat dilihat pada table 4.9. Gerakan yang diberi warna biru merupakan gerakan yang dilakukan oleh operator timbang dan gerakan yang diberi warna putih adalah gerakan operator supply .

47

Universitas Kristen Petra

Tabel 4.9 Gerakan Operator Supply Komponen

Gerakan tersebut dibagi atas kebiasaan operator untuk menyuplai komponen. Gerakan operator timbang berwarna biru pada table 4.9 yang terdiri dari menurunkan polibox kosong dari sepeda motor, menyiapkan polibox kosong, polibox kosong yang disiapkan diisi dengan komponen ASF, kemudian ditimbang dan dimasukkan kembali kedalam sepeda motor. Gerakan operator supply berwarna putih yang menghantarkan polibox isi dari Plant 1 ke Plant 2, polibox isi yang hantarkan diturunkan dari sepeda motor dan diisikan pada mesin assembling. Operator supply kemudian membawa pulang polibox kosong dari Plant 2 ke Plant 1 untuk diisi kembali dengan komponen ASF.

Rancangan penjadwalan dilakukan dengan cara mengambil waktu baku operator supply dengan gaya dan kebiasaan operator mensupply mesin assembly dengan keadaan yang santai. Waktu baku diambil juga pada operator timbang, operator yang selalu mempersiapkan komponen dari mengambil polibox kosong, mengisi komponen hingga memasukan polibox tersebut kedalam sepeda motor supply . Pengambilan waktu baku operator timbang juga dalam keadaan operator sehat dan santai. Pengambilan waktu dilakukan dalam beberapa hari untuk memperoleh data yang cukup untuk mendekati actual. Gerakan-gerakan tersebut diambil waktu baku untuk menghitung waktu operator dalam 1 kali supply komponen ke Plant 2. Waktu masing-masing gerakan diambil beberapa hari dan diambil pada waktu yang tidak pasti atau random sampai dirasa data waktu

48

Universitas Kristen Petra

tersebut cukup, dari beberapa data tersebut dicari waktu rata-ratanya. Data tersebut dapat dilihat pada table 4.10

Tabel 4.10 Data Waktu gerakan 9 Operator

Data yang digunakan data yang dihitung pada masing-masing polibox.

Operator mengambil polibox selama 67.8 detik membawa 3 polibox sehingga untuk masing-masing polibox memerlukan waktu 22.6 detik. Perhitungan berlaku pada data yang lain kemudian data tersebut dirata-rata dan mendapatkan 14.33 detik perpolibox. Waktu rata-rata yang telah didapat seperti pada lampiran 1 Data Waktu Gerakan 1 Operator sampai lampiran 11 Data Waktu Gerakan 11 Operator.

Masing-masing gerakan kemudian dihitung dalam sekali supply komponen, dari menyiapkan polibox kosong, mengisi polibox hingga mengirim ke Plant 2.

Perhitungan data tersebut dapat dilihat pada table 4.11.

No Operator delivery mengambil polibox kosong

Jumlah Polibox

Waktu Perpolibox

1 67.8 3 22.60

2 71 4 17.75

3 177.8 8 22.23

4 132.6 5 26.52

5 12.6 1 12.60

6 17.4 1 17.40

7 47.8 3 15.93

8 18.6 2 9.30

9 18.2 3 6.07

10 7 1 7.00

11 30.9 3 10.30

12 46.9 7 6.70

13 69 9 7.67

14 18.2 2 9.10

15 30.7 1 30.70

16 7.5 1 7.50

Total 14.34

49

Universitas Kristen Petra

Table 4.11 Perhitungan Waktu Supply Komponen Drive Chain

Gerakan-gerakan yang telah dicari waktu rata-rata pergerakan kemudian di hitung waktu keseluruhan untuk mensupply komponen dari Plant 1 ke Plant 2.

Dari table 4.11 didapatkan data waktu masing-masing yang akan diuraikan pada gerakan operator supply dan operator timbang. Dari table 4.11 dengan 12 gerakan dapat di improve menjadi 11 gerakan untuk mempermudah dan mempercepat waktu supply table 4.12. Gerakan ini merupakan gerakan yang sehari-hari dilakukan oleh operator dan gerakan ini sudah menjadi kebiasaan operator tetapi gerakan yang pada awalnya ada gerakan operator timbang menimbang komponen dihilangkan.

Tabel 4.12 Gerakan Operator Supply Komponen

Mempercepat waktu timbang untuk meningkatkan waktu istirahat operator timbang sangatlah penting karena pekerjaan yang dilakukan oleh operator timbang

Line DC Jumlah Set

Jumlah Poibox

tumpuk an

Total tumpuk

an

Detik Detik Total Menit

1 4 2 6 4 12 7.50 89.95 1.50

2 4 2 6 1 48 11.62 557.59 9.29

3 4 2 6 1 48 7.56 362.70 6.05

4 4 2 6 12 4 17.27 69.07 1.15

5 4 2 6 4 12 8.58 102.93 1.72

6 1 1 1 1 1 58.96 58.96 0.98

7 4 2 6 4 12 20.22 242.67 4.04

8 4 2 6 1 48 23.12 1109.73 18.50

9 4 2 6 4 12 14.34 172.02 2.87

10 4 2 6 4 12 7.04 84.45 1.41

11 1 1 1 1 1 51.08 51.08 0.85

12 4 2 6 4 12 10.57 126.79 2.11

50.47 0:50:47 Operator Delivery memasukan komponen pada mesin Assembling

Operator delivery mengambil polibox kosong

Operator Delivery memasukan polibox kosong pada motor delivery Operator Delivery mengirim Polibox komponen dari Plan 2 menuju Plan 1 Operator komponen menurunkan Polibox kosong

No Activity

Operator komponen menyiapkan polibox kosong Operator komponen mengisi polibox kosong dengan komponen Operator komponen menimbang masing-masing polibox Operator komponen Memindahkan Polibox isi kedalam motor delivery Operator Komponen memasukan polibox pada motor

Operator Delivery mengirim Polibox komponen dari Plan 1 menuju Plan 2 Operator Delivery menurunkan Polibox komponen

50

Universitas Kristen Petra

sangat lah berat dan banyak. Tenaga banyak terpakai untuk memasukan komponen dari dalam container kedalam masing-masing polibox jika gerakan menimbang tetap dilakukan operator timbang akan kelelahan dan gerakan akan menjadi lambat. Gerakan operator menimbang dihilangkan dan digantikan dengan memberian garis batas pengisian pada polibox kosong seperti pada gambar 4.14

Gambar 4.14 Garis Batas Pengisian Komponen

Garis ini berguna sebagai batas pengisian, operator timbang tidak perlu menimbang lagi, cukup dengan mengikuti batas. Pembuatan batas dilakukan dengan menimbang komponen pada polibox dengan berat yang telah dihitung kemudian komponen diratakan hingga datar barulah diberi garis pada polibox sesuai dengan permukaan komponen. Hilangnya gerakan menimpang membuat waktu istirahat operator timbang bertambah. Perhitungan terdapat pada table 4.13.

51

Universitas Kristen Petra

Tabel 4.13 Perhitungan Waktu Supply Komponen Drive Chain

Tabel 4.13 merupakan perhitungan untuk 1 motor supply saja. Line yang akan disupply sebanyak 4 line untuk 1 motor dengan masing-masing 2 set dan tiap set terdapat 6 polibox sehingga didapat 12 polibox untuk tiap line. Kereta merupakan alat yang digunakan untuk membawa polibox turun atau masuk ke motor supply . Kereta hanya dapat membawa 3 polibox kesamping dan dapat membawa 4 tumpukan, sehingga 1 kereta dapat membawa 12 polibox. Total tumpukan polibox dikalikan dengan waktu yang didapat akan mendapatkan total waktu untuk 1 gerakan total. Waktu gerakan total akan dijumlah semua gerakan sehingga didapat waktu untuk sekali mensupply komponen. Menyuplai komponen dari menurunkan polibox kosong, mengisi polibox dengan komponen, memasukan polibox isi ke motor, mengirim polibox ke Plant 2 untuk diassembly, hingga motor kembali ke Plant 1 diuraikan lagi pada gerakan masing-masing operator karena 2 pekerjaan yang dilakukan oleh 2 orang yang dikerjakan bersamaan pada waktu yang sama. Waktu tersebut dibagi atas Job dari operator.

Pembagian dapat dilihat pada table 4.14.

52

Universitas Kristen Petra

Tabel 4.14 Pembagian Waktu Supply Komponen Drive Chain Berdasarkan Job Operator

Waktu yang diperhitungkan dalam supply komponen adalah waktu operator supply atau operator supply mengirim komponen dari Plant 1 ke Plant 2 hingga kembali dari Plant 2 ke Plant 1. Waktu yang dibutuhkan oleh operator supply untuk mengirim adalah 29.05 menit. Waktu operator timbang dilakukan bersamaan dengan operator supply . Waktu 29.05 menit tersebut merupakan waktu operator supply mengirim komponen, menurunkan komponen dan memasukannya kemesin assembling kemudian mengambil polibox kosong dan membawanya ke Plant 1 kembali. Operator supply kembali ke Plant 1 dengan membawa polibox kosong, polibox tersebut akan diturunkan oleh operator timbang untuk diisi kembali dengan komponen kemudian memasukan polibox isi kedalam motor. Ketika operator timbang menurunkan polibox kosong, operator supply akan membawa kembali motor 2 ke Plant 2 untuk mengisi line yang berikutnya. Waktu yang bersamaan operator timbang kerjakan. Waktu tersebut adalah waktu yang digunakan untuk menyuplai komponen Drive Chain saja untuk total waktu mensupply Cam Chain dapat dilihat pada table 4.15

53

Universitas Kristen Petra

Tabel 4.15 Perhitungan Waktu Supply Komponen Cam Chain

Perhitungan waktu supply komponen Cam Chain dihitung untuk 1 kali supply . Sekali supply komponen Cam Chain akan mensupply 4 line dengan 2 set yamng memiliki jumlah 5 polibox untuk tiap 1 set sehingga 2 set memiliki 10 polibox. Jumlah tumpukan akan dikalikan dengan waktu gerakan operator sehingga menemukan waktu yang dilakukan untuk masing-masing gerakan.

Supply Cam Chain tidak perlu adanya waktu untuk memasukan komponen pada mesin Assembling. Karena operator Assemblinglah yang akan memasukan sendiri pada mesin sehinggga waktu untuk mensupply pada line Cam Chain lebih cepat.

Halnya Drive Chain, waktu menyuply Cam Chain juga dibagi berdasarkan Job dari operator. Pembagian pada table 4.16.

Tabel 4.16 Pembagian Waktu Supply Komponen Cam Chain Berdasarkan Job Operator

54

Universitas Kristen Petra

Waktu yang dibutuhkan operator supply untuk mensupply line Cam Chain memiliki waktu yang lebih cepat karena tidak perlunya memasukan komponen pada mesin sehingga operator bekerja lebih cepat yaitu 9.17 menit.

Waktu tersebut adalah waktu yang diperlukan untuk mengirim polibox yang berisi komponen dari Plant 1 ke Plant 2 kemudian menurunkan polibox isi komponen pada masing-masing line dan mengambil polibox kosong. Polibox kosong akan dibawa kembali ke Plant 1 untuk diisi kembali. Jadwal supply sangat penting dalam hal ini untuk menjaga mesin tetap berjalan. Tabel 4.17 adalah jadwal yang dibuat agar operator supply lebih mudah untuk mengirim komponen.

Tabel 4.17 Jadwal Supply Komponen Drive Chain

Jadwal yang dibuat untuk memudahkan operator supply , operator hanya perlu mengikuti jadwal yang ada agar mesin tidak sampai mati. Jadwal keberangkatan didapat dari waktu sebelum habis komponen yang dikurangi dengan waktu operator mensupply komponen di Plant 2. Waktu istirahat operator pukul 9.30, 11.4, 14.30, 18.00, 19.30, dan 22.00 sudah temasuk didalam jadwal.

Line

Start End Start End

7:11:46 7:40:51 LD 5,6,7,8 2 7:47:24 8:16:29 LD 1,2,3,4 2

8:23:02 8:52:07 LD 5,6,7,8 2 8:58:40 9:37:45 LD 1,2,3,4 2

9:44:18 10:13:23 LD 5,6,7,8 2 10:19:56 10:49:01 LD 1,2,3,4 2 10:55:34 11:24:39 LD 5,6,7,8 2 11:31:12 12:40:17 LD 1,2,3,4 2 12:46:50 13:15:55 LD 5,6,7,8 2 13:22:28 13:51:33 LD 1,2,3,4 2 13:58:06 14:37:11 LD 5,6,7,8 2 14:43:44 15:12:49 LD 1,2,3,4 2 15:19:22 15:48:27 LD 5,6,7,8 2 15:55:00 16:24:05 LD 1,2,3,4 2 16:30:38 16:59:43 LD 5,6,7,8 2 17:06:16 17:35:21 LD 1,2,3,4 2 17:41:54 18:20:59 LD 5,6,7,8 2 18:27:32 18:56:37 LD 1,2,3,4 2 19:03:10 20:12:15 LD 5,6,7,8 2 20:18:48 20:47:53 LD 1,2,3,4 2 20:54:26 21:23:31 LD 5,6,7,8 2 21:30:04 22:09:09 LD 1,2,3,4 2 22:15:42 22:44:47 LD 5,6,7,8 2 22:51:20 23:20:25 LD 1,2,3,4 2

23:26:58 23:56:03 LD 5,6,7,8 2 0:02:36 0:31:41 LD 1,2,3,4 2

2 SET: 2 Box ILP, 2 Box OLP, 2 Box Pin, 2 Box Bush, 2 Box Roller

Jalan Motor I Jalan Motor II

JADWAL SUPPLY DRIVE CHAIN Line Jumlah

Set

Jumlah Set

55

Universitas Kristen Petra

Ketika operator mengirim pada Plant 2 dan bel istirahat berbunyi maka operator akan ikut bersitirahat di Plant 2 dan akan bekerja kembali setelah bel masuk dibunyikan. Jam operasional mesin Cam Chain sama dengan mesin Drive Chain yaitu pukul 07:00 smapai 24:00. Mesin Cam Chain lebih sering berjalan 2 Shift disbanding dengan mesin Drive Chain Karena permintaan akan rantai Cam Chain jauh lebih banyak dari pada rantai Drive Chain. Berat komponen yang telah dihitung dapat digunakan untuk 2 Shift seperti pada tabel 4.18.

Tabel 4.18 Jam Operasional Mesin Cam Chain

Rantai Cam Chain lebih kecil dibandingkan dengan rantai Drive Chain sehingga komponen yang digunakan juga kecil. Perbandingan berat komponen perpcs Cam Chain dan Drive Chain adalah 10:1. Supply pada Cam Chain hanya dilakukan 1 kali saja dan dapat digunakan pada 2 Shift atau 15:12 jam. Waktu mesin berjalan pukul 07.00 dimana shift 1 mulai bekerja dengan berat yang telah dihitung dan disesuaikan komponen tersebut akan habis 15 jam lebih 12 menit.

Mensupply pada mesin Cam Chain juga memiliki jadwal seperti pada table 4.19.

Start Durasi istirahat End

7:00:00 15:12 2:00:00 0:12:33

Start Durasi istirahat End

7:00:00 15:12 2:00:00 0:12:33

Start Durasi istirahat End

7:00:00 15:12 2:00:00 0:12:33

SHIFT

Jalan Mesin Cam chain LC 9-10

SHIFT

SHIFT 1 dan 2

SHIFT

SHIFT 1 dan 2 Jalan Mesin Cam chain LC 1-4

Jalan Mesin Cam chain LC 5-8

SHIFT 1 dan 2

56

Universitas Kristen Petra

Tabel 4.19 Jadwal Supply Komponen Cam Chain

Supply untuk komponen Cam Chain dilakukan pada pukul 00:13:34 malam. operator timbang Shift 3 akan mengisi polibox Cam Chain yang kosong terlebih dahulu setelah itu dikirim ke Plant 2 pada pukul 00:13:34 untuk line LC (Line Cam) 1 sampai LC 4 dan kembali kePlant 1 untuk mengisi polibox LC 5 sampai LC 8. LC 5 sampai LC 8 terkirim maka akan kembali ke Plant 1 dan mengisi untuk LC 9 dan LC 10. Hasil berat komponen yang telah dihitung dan jumlah polibox sudah ditentukan direkap dan dapat dilihat pada lampiran 18 Rekap Berat masing- masing komponen dan jumlah polibox masing-masing LD.

4.3 Analisa Rancangan jadwal dengan Data Actual Pengiriman Komponen

Setelah Perhitungan berat komponen dan pengaturan jadwal supply komponen yang telah ditetapkan, maka operator supply mengikuti jadwal dan operator timbang mengikuti batas berat yang telah ditetapkan. Waktu yang diambil dengan waktu 1 kali supply . Hasil waktu keseluruhan diambil beberapa hari dan pengambil waktu secara random. Seperti pada table 4.20.

57

Universitas Kristen Petra

Tabel 4.20 Waktu Actual Supply komponen Drive Chain

Hasil perancangan jadwal supply komponen dari Plant 1 ke Plant 2 dijalankan dan menghasilkan waktu tambahan bagi operator supply untuk istirahat. Tabel 4.20 menunjukan waktu actual operator mensupply komponen.

Waktu actual kemudian direkap untuk melihat rata-rata waktu actual supply untuk melihat selisih waktu actual dengan waktu yang diperhitungkan. Table 4.21 Rekap Waktu Actual Supply komponen Drive Chain.

Tabel 4.21 Rekap Waktu Actual Supply komponen Drive Chain

Start End Selisih

7:11:46

8:23:02 8:47:58 0:24:56 9:45:00 10:11:03 0:26:03 10:55:34 11:20:13 0:24:39 12:46:50

13:58:06 14:25:03 0:26:57 15:19:22

Start End Selisih 7:11:46

8:27:02 8:52:37 0:25:35 9:42:43 10:10:47 0:28:04 10:54:34 11:20:05 0:25:31 12:46:50

13:58:06 14:26:02 0:27:56 15:19:22

Jalan Motor Actual Motor Jalan

Start End Selisih 7:11:46

8:20:02 8:45:25 0:25:23 9:44:18

10:55:34 11:20:51 0:25:17 12:46:50

13:58:06 15:19:22

Start End Selisih

7:35:24 8:01:49 0:26:25 8:58:40 9:25:41 0:27:01 10:19:56

11:31:12 13:22:28

14:43:44 15:08:01 0:24:17

Start End Selisih 7:35:24

8:58:40

10:19:56 10:45:15 0:25:19 11:31:12

13:22:28 13:49:25 0:26:57 14:43:44

58

Universitas Kristen Petra

Waktu supply komponen yang diperhitungkan selama 29 menit 5 detik.

Waktu diambil ketika operator dalam keadaan santai dan terbiasa sedangkan waktu rata-rata actual yang didapat setelah operator supply mengikuti jadwal adalah 25 menit 59 detik. Perbedaan yang ada selama 3 menit 6 detik dapat menjadi waktu istirahat tambahan bagi operator supply . Waktu actual ini didapatkan dari supply Drive Chain, hal ini disebabkan oleh waktu supply komponen Cam Chain hanya dilakukan pada shift 3 saja. Supply dilakukan diperuntukan untuk 1 hari proses produksi rantai. Hasil yang didapat dari implementasi ini adalah waktu supply yang terus berkurang. Jadwal mulai di uji coba ketika bulan april 2016 minggu pertama. Gambar 4.15 menunjukan bahwa pada bulan april yang dibandingkan dengan bulan maret adanya penurunan yang dan pada bulan mei menurunan pun terus berjalaan.

Gambar 4.15 Loss Time Problem Drive Chain

Angka yang tertera pada gambar 4.15 merupakan angka yang menunjukan waktu dalam menit. Bulan agustus 2015 kehilangan waktu untuk memproduksi rantai sangat tinggi yaitu selama 1013 menit dan kemudian pada bulan berikutnya berkurang. Pada bulan desember terjadi penurunan yang signifikan dengan hasil hilangnya waktu membuat rakit hanya 20 menit dan meningkat pada awal tahun sebanyak 280 menit. Bulan febuari menurun menjadi 127 menit dan pada bulan maret sebanyak 25 menit saja. Jadwal supply komponen dimulai pada bulan april

1013

345 295 526

20 280

127 25 17 12 0

200 400 600 800 1000 1200

Loss Time Prob in Supply Drive Chain (Minute)

Drive Chain