PRA RENCANA PABRIK

Oleh :

TOTOK HERBY SYANTO

053101 0081

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

PABRIK TEPUNG MAIZENA

DENGAN PROSES WET MILLING

Oleh :

TOTOK HERBY SYANTO

053101 0081

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing,

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Tepung Maizena Dengan Proses

Wet Milling”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai

salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan

Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional

Surabaya.

Tugas Akhir “Pra Rencana Pabrik Tepung Maizena Dengan Proses Wet

Milling” ini disusun berdasarkan pada beberapa sumber yang berasal dari

beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Bapak Ir. L. Urip Widodo, MT

selaku dosen pembimbing.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , April 2011

dengan kapasitas 60.000 ton/tahun dalam bentuk padat. Pabrik beroperasi secara

kontinyu berjalan selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Industri tepung maizena di Indonesia mempunyai perkembangan yang

stabil, hal ini dapat dilihat dengan berkembangnya industri pertanian, terutama

produksi jagung di Indonesia. Pendirian pabrik tepung maizena di Indonesia

mempunyai peluang investasi yang menjanjikan dan mempunyai profitabilitas

yang tinggi. Secara singkat, uraian proses dari pabrik kitosan sebagai berikut :

Pertama-tama biji jagung dicuci dan kemudian dimasak dengan hembusan

gas sulfur dioxide. Biji jagung kemudian dihaluskan dan dicuci kembali untuk

kemudian maizena dipisahkan dari germ, dan gluten. Maizena padat kemudian

dikeringkan pada dryer dan kemudian dihaluskan dengan roll mill sehingga

menjadi produk akhir tepung maizena.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 210 orang

Sistem Operasi : Kontinyu

* Fixed Capital Investment (FCI) : Rp. 37.358.649.000

* Working Capital Investment (WCI) : Rp. 13.323.607.000

* Total Capital Investment (TCI) : Rp. 50.682.256.000

* Biaya Bahan Baku (1 tahun) : Rp. 104.213.704.000

* Biaya Utilitas (1 tahun) : Rp. 7.011.344.000

- Steam = 144.522 lb/hari

- Air pendingin = 104 M3/hari

- Listrik = 8.568 kWh/hari

- Bahan Bakar = 2.040 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 159.883.285.000

* Hasil Penjualan Produk (Sale Income) : Rp. 212.680.566.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 13,5%

* Internal Rate of Return : 43,66%

* Rate On Investment : 42,66%

* Pay Out Periode : 2,4 Tahun

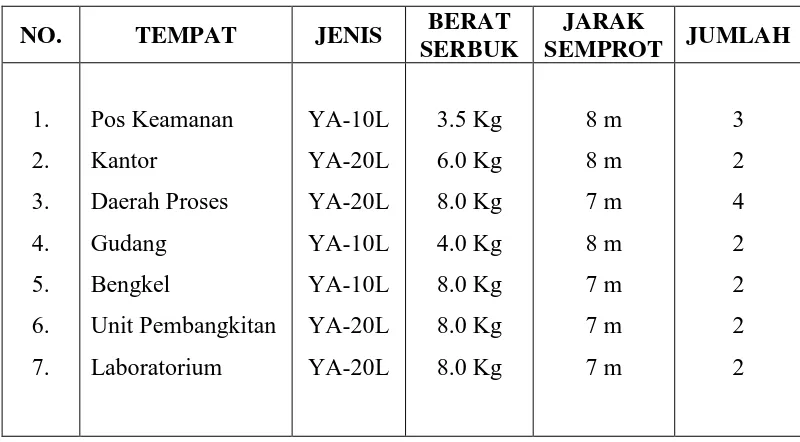

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

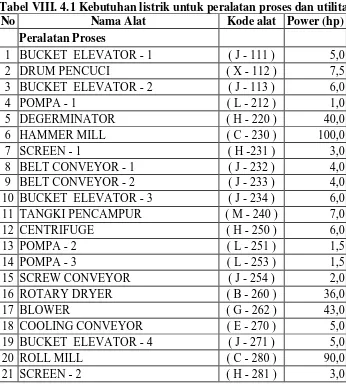

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

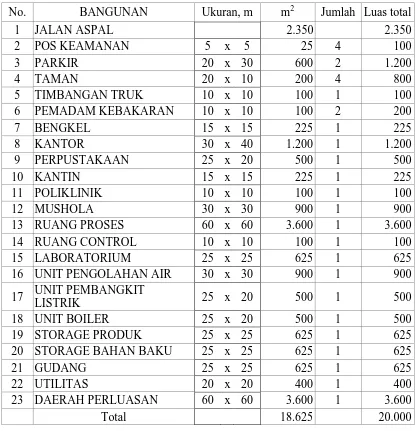

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

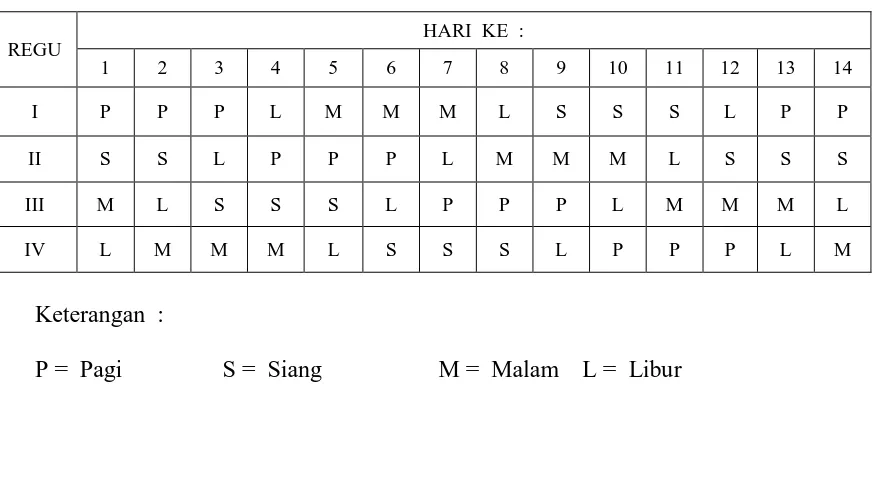

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman

……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

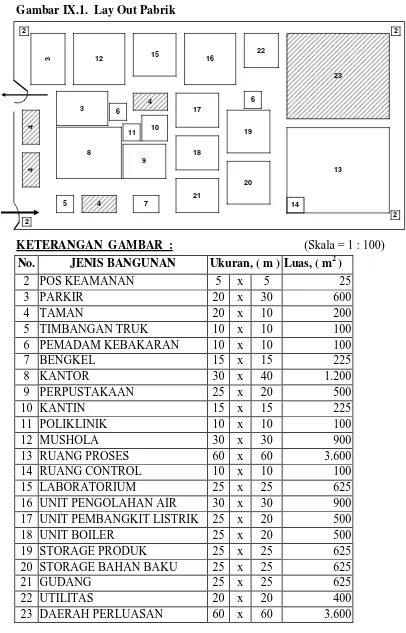

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

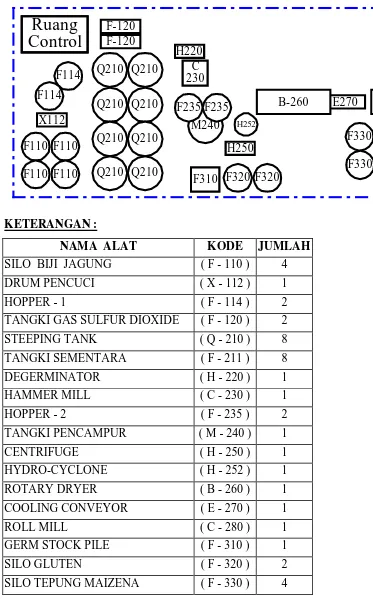

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I.1. Latar Belakang

Jagung (Zea mays L.) merupakan salah satu tanaman pangan dunia yang

terpenting, selain gandum dan padi. Sebagai sumber karbohidrat utama di

Amerika Tengah dan Selatan, jagung juga menjadi alternatif sumber pangan di

Amerika Serikat. Penduduk beberapa daerah di Indonesia (misalnya di Madura

dan Nusa Tenggara) juga menggunakan jagung sebagai pangan pokok. Selain

sebagai sumber karbohidrat, jagung juga ditanam sebagai pakan ternak (hijauan

maupun tongkolnya), diambil minyaknya (dari biji), dibuat tepung (dari biji,

dikenal dengan istilah tepung jagung atau maizena), dan bahan baku industri (dari

tepung biji dan tepung tongkolnya). Tongkol jagung kaya akan pentosa, yang

dipakai sebagai bahan baku pembuatan furfural. Jagung yang telah direkayasa

genetika juga sekarang ditanam sebagai penghasil bahan farmasi.

Biji jagung sebagai bahan baku mempunyai kegunaan yang luas pada

industri kimia di Indonesia, hal ini dapat kita lihat pada kegunaan biji jagung pada

bidang industri kimia starch, furfural, dan terutapa sebagai tepung maizena.

Industri tepung maizena di Indonesia mempunyai perkembangan yang

stabil, hal ini dapat dilihat dengan berkembangnya industri pertanian, terutama

produksi jagung di Indonesia. Pendirian pabrik tepung maizena di Indonesia

mempunyai peluang investasi yang menjanjikan dan mempunyai profitabilitas

I.2. Manfaat

Manfaat lebih lanjut dengan didirikannya pabrik ini diharapkan dapat

mengurangi impor tepung maizena, sehingga Indonesia tidak mengimpor tepung

maizena. Dengan demikian dapat mendorong pertumbuhan industri-industri

kimia, menciptakan lapangan pekerjaan, mengurangi pengangguran dan yang

terakhir diharapkan dapat menumbuhkan serta memperkuat perekonomian di

Indonesia. Kebutuhan tepung maizena di Indonesia dipenuhi oleh beberapa negara

pengimpor. Sampai saat ini Indonesia masih membutuhkan tepung maizena dari

negara-negara penghasil tepung maizena.

I.3. Aspek Ekonomi

Tepung maizena sangat penting dalam industri kimia sintesa senyawa

kimia dan industri pelarut organik dan resin. Data kebutuhan dari Departemen

Perindustrian dan Perdagangan tahun 2004-2008 terlihat pada table I.1, sehingga

kebutuhan pada tahun 2012 dapat ditentukan dengan metode regresi linier

sehingga penentuan prediksi kapasitas produksi dapat direncanakan.

Tabel I.1. Data impor tepung maizena

Tahun Kebutuhan

(ton/th)

2004 59.750

2005 62.320

2006 74.800

2007 81.360

2008 85.428

Dengan menggunakan Metode Regresi linier, dengan persamaan : y = a + bx

Dengan : a = y (rata-rata harga y)

b =

( )

n x xn y x y x

2 2

i i

Σ − Σ

Σ Σ − Σ

(n = jumlah data)

(Peters & Timmerhaus : 760)

Berdasarkan metode regresi linier, maka didapat kebutuhan Indonesia pada tahun

2012 adalah sebesar ≈ 114.969 ton/th

Untuk kapasitas pabrik terpasang digunakan :

Kapasitas produksi terpasang = 60.000 ton/th

Kapasitas produksi harian = 60.000 ton/th / 330 hari/th

≈± 182 ton/hari

Dengan demikian, maka penting sekali adanya perencanaan pendirian

pabrik tepung maizena di Indonesia. Hal ini membantu industri-industri kimia di

dalam negeri dalam penyediaan bahan baku dan bila memungkinkan untuk

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Biji Jagung (Kelly S. Davis, Wikipedia, Perry 7ed)

Nama Lain : kernel of maize

Rumus Molekul : (C6H12O6)24

(komponen utama starch)

Rumus Bangun :

Berat Molekul : 180 (mono)

Warna : kuning

Bau : manis

Bentuk : biji

Specific gravity : 1,544

Melting point : ~°C

Boiling point : ~°C

Solubility, Water : ~

Komposisi biji jagung : (Kelly S. Davis)

Komponen % Berat

Starch 61,00%

Minyak 3,80%

Protein 8,00%

Serat 11,20%

H2O 16,00%

I.4.B. Sulfur dioxide (Wikipedia, Perry 7ed)

Nama Lain : Sulfurous anhydride

Rumus Molekul : SO2 (komponen utama)

Rumus Bangun :

Berat Molekul : 64

Warna : tidak berwarna

Bau : berbau kuat

Bentuk : gas

Specific gravity : 1,434

Melting point : -75,5°C (1 atm)

Boiling point : -10,0°C (1 atm)

Solubility, Water : 22,8 kg / 100 kg H2O

Komposisi sulfur dioxide : (PT. Nuansa Kimia Sejati)

Komponen % Berat

SO2 99,00%

H2O 1,00%

Produk :

I.4.C. Tepung maizena (Chemicalland21, Wikipedia, Perry 7ed)

Nama Lain : cornstarch, cornflour

Rumus Molekul : (C6H12O6)24

(komponen utama starch)

Rumus Bangun :

Berat Molekul : 180 (mono)

Warna : putih

Bau : tidak berbau

Bentuk : powder 325 mesh

Specific gravity : 1,544

Melting point : ~°C

Boiling point : ~°C

Solubility, Water : ~

Komposisi tepung maizena : (Qingdao Century)

Komponen % Berat

Starch 86,40%

Protein 0,35%

Lemak 0,15%

Ash 0,10%

H2O 13,00%

II.1. Macam Proses

Secara umum pembuatan tepung maizena dilakukan dengan mengolah biji

jagung menjadi starch atau pati untuk kemudian dihaluskan menjadi tepung.

Dalam perkembangan teknologi proses, maka didapat dua cara pengolahan biji

jagung menjadi tepung maizena, yaitu : Pengolahan secara dry milling dan

Pengolahan secara wet milling. Secara ringkas macam pembuatan tepung maizena

adalah :

II.1.1. Pembuatan secara dry milling

II.1.2. Pembuatan secara wet milling

II.1.1. Pembuatan secara dry milling

Pada proses dry milling ini, biji jagung pertama-tama dicuci dengan air

untuk kemudian dipisahkan dari germ (lembaga) pada germ separation, sehingga

dihasilkan endosperm (82% dari biji ≈ bagian terbesar) (Harsono). Endosperm

kemudian dicampur dengan air hangat selama 1 – 3 jam pada suhu 30°C untuk

Cleaning Germ

Separation Tempers Grinding Corn

Germ

Washing Screening Centrifugal

Separator

Gluten Washing

Hydrocyclone Drying

Corn Starch

menjaga kadar air dalam biji maksimal 13%, hal ini berfungsi untuk memudahkan

proses pemisahan starch (pati) dan gluten (protein) (Agripedia).

Campuran starch-gluten kemudian dihaluskan dengan hammer mill sampai

dengan ukuran 20 mesh (US.Patent 0029432 : 3). Campuran starch-gluten

kemudian dicuci dengan air pencuci dengan perbandingan campuran dan air = 1 :

0.5. Campuran kemudian disaring untuk proses pemisahan gluten. Untuk

menyempurnakan proses pemisahan gluten, maka campuran dialirkan ke

centrifugal separator (US.Patent 5,198,035 : 2).

Proses pemisahan gluten dari starch kemudian dilanjutkan pada proses

pemisahan akhir menggunakan hydrocyclone dengan penambahan air proses yang

bertujuan untuk melarutkan semua gluten yang tersisa, sehingga didapatkan starch

dengan kadar tinggi (Kelly S. Davis).

Starch kemudian dikeringkan pada dryer dengan suhu konvensional untuk

mengurangi kadar air dalam starch maksimum 13% (Qingdao Century). Starch

atau maize kemudian dihaluskan sampai ukuran 325 mesh dengan menggunakan

roller mill dan siap untuk dijual menjadi tepung maizena.

Pada proses dry milling, karena pemisahan germ (lembaga) jagung

dilakukan sebelum proses pemanasan, maka terjadi kehilangan lemak yang lebih

banyak dibandingkan dengan proses wet milling, sehingga mengurangi nilai jual

dari germ yang merupakan bahan baku pembuatan minyak jagung. Yields starch

II.1.2. Pembuatan secara wet milling

Pada proses wet milling ini, biji jagung pertama-tama dicuci dengan air.

biji jagung yang sudah bersih, kemudian di steeping (dilunakkan) pada steeping

tank dengan penambahan larutan SO2. Proses steeping dilakukan dengan suhu

operasi 50°C selama 12 jam, dimana penambahan gas SO2 dijaga pada kadar 0,2%

(US.Patent 5,067,982 : 2). Campuran kemudian dipisahkan dari germ (lembaga)

pada germ separation, sehingga dihasilkan endosperm (82% dari biji ≈ bagian

terbesar) (Harsono). Endosperm kemudian dicampur dengan air hangat selama 1 –

3 jam untuk menjaga kadar air dalam biji maksimal 13%, hal ini berfungsi untuk

memudahkan proses pemisahan starch (pati) dan gluten (protein) (Agripedia).

Campuran starch-gluten kemudian dihaluskan dengan hammer mill sampai

dengan ukuran 20 mesh (US.Patent 0029432 : 3). Campuran starch-gluten

kemudian dicuci dengan air pencuci dengan perbandingan campuran dan air = 1 :

0,5. Campuran kemudian disaring untuk proses pemisahan gluten. Untuk

menyempurnakan proses pemisahan gluten, maka campuran dialirkan ke

centrifugal separator (US.Patent 5,198,035 : 2).

SO2 + H2O

Cleaning Steeping Germ

Separation Grinding Corn

Germ

Washing Screening Centrifugal

Separator

Gluten Washing

Hydrocyclone Drying

Proses pemisahan gluten dari starch kemudian dilanjutkan pada proses

pemisahan akhir menggunakan hydrocyclone dengan penambahan air proses yang

bertujuan untuk melarutkan semua gluten yang tersisa, sehingga didapatkan starch

dengan kadar tinggi (Kelly S. Davis).

Starch kemudian dikeringkan pada dryer dengan suhu konvensional untuk

mengurangi kadar air dalam starch maksimum 13% (Qingdao Century). Starch

atau maize kemudian dihaluskan sampai ukuran 325 mesh dengan menggunakan

roller mill dan siap untuk dijual menjadi tepung maizena. Yields starch pada

proses ini adalah 66%-67% (US.Patent 0279983 : T-24)

II.2. Seleksi Proses

Parameter Macam Proses

Dry milling Wet Milling

Bahan Baku Biji jagung Biji jagung

Bahan pembantu air proses SO2 + H2O

Suhu Operasi 30oC-50°C 50oC

Produk samping Germ

kadar rendah

Germ kadar tinggi

Sistem batch 3 jam 12 jam

Yields produk

(starch) 44,5-48,4% 66%-67%

Dari uraian cara pembuatan tepung maizena yang telah dijelaskan di atas,

maka proses yang paling efisien adalah pembuatan tepung maizena dengan proses

wet milling. Keuntungan dari proses ini adalah :

1. Menghasilkan produk samping germ dengan kandungan minyak tinggi.

2. Proses pelunakan biji jagung lebih sempurna dengan penambahan SO2.

II.3. Uraian Proses

Pada pra rencana pabrik ini, dapat dibagi menjadi 3 Unit pabrik, dengan

pembagian unit sebagai berikut :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian proses pembuatan tepung maizena dengan proses wet milling

adalah sebagai berikut :

Pertama-tama biji jagung dari supplier ditampung pada silo F-110 dengan

bucket elevator J-111. Biji jagung kemudian dicuci pada drum pencuci X-112

dengan air proses dari utilitas. Biji jagung kemudian diumpankan ke hopper F-114

dengan bucket elevator J-113. Biji jagung kemudian dimasak pada steeping tank

dengan penambahan gas SO2 dari tangki F-120 yang dihembuskan pada bagian

bawah steeping tank Q-210.

Pada steeping tank terjadi proses perendaman biji jagung dengan

penambahan air proses dari utilitas dan ditambahkan gas SO2 untuk

mempermudah proses pemasakan biji jagung. Steeping tank dijaga kondisi

operasinya pada tekanan 1 atm dengan suhu 50°C selama 48 jam. Biji jagung

kemudian ditampung pada tangki F-211 dan kemudian dialirkan ke degerminator

X-220 untuk proses pemisahan germ dan biji jagung. Germ yang terpisah,

kemudian ditampung pada germ stock pile F-310 sebagai produk samping

sedangkan biji jagung kemudian dihaluskan pada hammer mill C-220 untuk

jagung yang tidak lolos ayak kemudian di recycle kembali ke hammer mill C-230

dengan bucket elevator J-232, sedangkan biji jagung yang lolos diumpankan ke

hopper F-235 dengan belt conveyor J-233 dan bucket elevator J-234.

Biji jagung kemudian diumpankan pada tangki pencampur M-240 untuk

dicampur dengan air proses dari utilitas dan dimasak kembali dengan kondisi

tekanan 1 atm dengan suhu 70°C selama 1 jam. Biji jagung kemudian

diumpankan ke centrifuge H-250 untuk proses pemisahan starch dan gluten.

Gluten yang terpisah kemudian diumpankan ke silo gluten F-320, sedangkan

campuran starch diumpankan ke hydro cyclone H-252 untuk proses pemisahan

starch lebih lanjut. Gluten yang terpisah dari hydro cyclone kemudian

diumpankan ke F-320, sedangkan starch yang didapat diumpankan ke rotary dryer

B-260 dengan screw conveyor J-254.

Pada rotary dryer B-260 starch (maizena) dikeringkan dengan bantuan

udara panas secara berlawanan arah. Udara panas dan padatan terikut kemudian

dipisahkan pada cyclone H-261, dimana udara panas dibuang ke pengolahan

limbah gas, sedangkan padatan terikut diumpankan bersamaan dengan produk

rotary dryer menuju ke cooling conveyor E-270 untuk didinginkan sampai suhu

kamar. Maizena kemudian diumpankan pada roll mill C-280 dengan bucket

elevator J-271. Pada roll mill C-280, maizena dihaluskan sampai 100 mesh dan

kemudian disaring pada screen H-281. Maizena yang tidak lolos ayak kemudian

direcycle kembali ke roll mill dengan belt conveyor J-282, sedangakan maizena

Kapasitas produksi = 60.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

1. DRUM PENCUCI ( X - 130 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Biji jagung dr F-110 * Biji jagung bersih ke F-133

Biji jagung 11875,0000 Biji jagung 11863,1249

* Air pencuci dr utilitas * Air pencuci pada biji jagung

Air pencuci 11875,0000 Air pencuci 118,7500

* Air keluar setelah pencucian

Air pencuci 11756,2500

Kotoran yg terikut

air pencuci dr

jagung 11,8751

2. STEEPING TANK ( Q - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Biji jagung bersih dr F-133 * Campuran ke F-211

Biji jagung 11981,8749 Starch 6803,0000

* Gas SO2 dr F-120 Gluten 707,5168

SO2 35,1252 Germ 776,2754

H2O 0,3548 Serat 1038,3556

35,4800 Impuritis 639,8771

* Air proses dr utilitas SO2 35,4800

H2O 5580,7351 H2O 7597,5851

17598,0900

17598,0900 17598,0900

3. DEGERMINATOR ( H - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr F-211 * Campuran ke C-230

Starch 6803,0000 Starch 6803,0000

Gluten 707,5168 Gluten 707,5168

Germ 776,2754 SO2 0,7096

Serat 1038,3556 H2O 151,9517

Impuritis 639,8771 7663,1781

SO2 35,4800 * Germ ke F-310

H2O 7597,5851 Germ 776,2754

17598,0900 Serat 1038,3556

Impuritis 639,8771

SO2 34,7704

H2O 7445,6334

9934,9119

4. HAMMER MILL ( C - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Biji jagung dr H-220 * Biji jagung ke H-231

Starch 6803,0000 Starch 7143,1500

Gluten 707,5168 Gluten 742,8926

SO2 0,7096 SO2 0,7451

H2O 151,9517 H2O 159,5493

7663,1781 8046,3370

* Recycle dr H-231

Starch 340,1500

Gluten 35,3758

SO2 0,0355

H2O 7,5976

383,1589

8046,3370 8046,3370

5. SCREEN-1 ( H - 231 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Biji jagung dr C-230 * Biji jagung ke F-235

Starch 7143,1500 Starch 6803,0000

Gluten 742,8926 Gluten 707,5168

SO2 0,7451 SO2 0,7096

H2O 159,5493 H2O 151,9517

8046,3370 7663,1781

* Recycle

Starch 340,1500

Gluten 35,3758

SO2 0,0355

H2O 7,5976

383,1589

6. TANGKI PENCAMPUR ( M - 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr F-235 * Campuran ke H-250

Starch 6803,0000 Starch 6803,0000

Gluten 707,5168 Gluten 707,5168

SO2 0,7096 SO2 0,7096

H2O 151,9517 H2O 3983,5408

7663,1781 11494,7672

* Air proses dr utilitas

H2O 3831,5891

11494,7672 11494,7672

7. CENTRIFUGE ( H - 250 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr M-240 * Campuran ke H-252

Starch 6803,0000 Starch 6803,0000

Gluten 707,5168 Gluten 70,7517

SO2 0,7096 SO2 0,6386

H2O 3983,5408 H2O 3585,1867

11494,7672 10459,5770

* Gluten ke F-320

Gluten 636,7651

SO2 0,0710

H2O 398,3541

1035,1902

8. HYDRO CYCLONE ( H - 250 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr H-250 * Maizena ke B-260

Starch 6803,0000 Starch 6803,0000

Gluten 70,7517 Gluten 17,6879

SO2 0,6386 SO2 0,1597

H2O 3585,1867 H2O 896,2967

10459,5770 7717,1443

* Gluten ke F-320

Gluten 53,0638

SO2 0,4789

H2O 2688,8900

2742,4327

10459,5770 10459,5770

9. ROTARY DRYER ( B - 260 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Maizena dr H-252 * Maizena ke E-270

Starch 6803,0000 Starch 6796,1970

Gluten 17,6879 Gluten 17,6702

SO2 0,1597 H2O 757,0964

H2O 896,2967 7570,9636

7717,1443 * Campuran ke H-261

Starch 6,8030

Gluten 0,0177

SO2 0,1597

H2O 139,2003

146,1807

10. CYCLONE ( H - 261 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr B-260 * Maizena ke E-270

Starch 6,8030 Starch 6,7962

Gluten 0,0177 Gluten 0,0176

SO2 0,1597 6,8138

H2O 139,2003 * Limbah gas

146,1807 Starch 0,0068

Gluten 0,0001

SO2 0,1597

H2O 139,2003

139,3669

146,1807 146,1807

11. COOLING CONVEYOR ( E - 270 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Maizena dr B-260 * Maizena ke C-280

Starch 6796,1970 Starch 6802,9932

Gluten 17,6702 Gluten 17,6878

H2O 757,0964 H2O 757,0964

7570,9636 7577,7774

* Maizena dr H-261

Starch 6,7962

Gluten 0,0176

6,8138

12. ROLL MILL ( C - 280 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Maizena dr E-270 * Maizena ke H-281

Starch 6802,9932 Starch 7483,2925

Gluten 17,6878 Gluten 19,4566

H2O 757,0964 H2O 832,8060

7577,7774 8335,5551

* Maizena dr H-281

Starch 680,2993

Gluten 1,7688

H2O 75,7096

757,7777

8335,5551 8335,5551

13. SCREEN-2 ( H - 281 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Maizena dr E-270 * Maizena ke F-330

Starch 7483,2925 Starch 6802,9932

Gluten 19,4566 Gluten 17,6878

H2O 832,8060 H2O 757,0964

8335,5551 7577,7774

* Maizena ke C-280

Starch 680,2993

Gluten 1,7688

H2O 75,7096

757,7777

Kapasitas produksi = 60.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

Satuan panas = kilokalori

1. STEEPING TANK ( Q - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Biji jagung bersih dr F-133 * Campuran ke F-211

Biji jagung 9496,5363 Starch 36583,9422

* Gas SO2 dr F-120 Gluten 3071,8944

SO2 26,1332 Germ 5065,9065

H2O 0,8303 Serat 5573,9310

26,9635 Impuritis 3441,0366

* Air proses dr utilitas SO2 133,3111

H2O 12469,8450 H2O 85063,4148

138933,4366

* Q steam 123094,8335 * Q loss 6154,7417

2. TANGKI PENCAMPUR ( M - 240 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr F-235 * Campuran ke H-250

Starch 36583,9422 Starch 67485,1034

Gluten 3071,8944 Gluten 5658,6456

SO2 2,6692 SO2 4,8513

H2O 1701,2760 H2O 80463,1263

41359,7818 153611,7266

* Air proses dr utilitas

H2O 8561,4746

* Q steam 109147,8634 * Q loss 5457,3932

3. ROTARY DRYER ( B - 260 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Maizena dr H-252 * Maizena ke E-270

Starch 7132,5781 Starch 116365,0167

Gluten 15,0022 Gluten 243,6290

SO2 0,1191 H2O 25576,0323

H2O 2002,7268 142184,6780

9150,4262 * Campuran ke H-261

* Udara panas Starch 116,4985

Udara 1009288,972 Gluten 0,4024

SO2 1,8466

H2O 80030,2499

Udara 796105,7223

876254,7197

1018439,3977 1018439,3977

4. HEATER ( E - 263 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* ∆H Udara bebas * ∆H Udara panas

Udara 52954,3185 Udara 1009288,9715

* Q steam 1006668,0558 * Q loss 50333,4028

5. COOLING CONVEYOR ( E - 270 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Maizena dr B-260 * Maizena ke C-280

Starch 116365,0167 Starch 10011,3852

Gluten 243,6290 Gluten 21,0537

H2O 25576,0323 H2O 2368,8756

142184,6780 12401,3145

* Maizena dr H-261

Starch 116,4985

Gluten 0,4024

116,9009 * Q serap 129900,2644

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

Satuan panas = kilokalori

1. SILO BIJI JAGUNG ( F - 110 )

Fungsi : Menampung biji jagung dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 19845 cuft = 562 m3

Diameter : 20 ft

Tinggi : 60 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 4 buah

inlet

2. BUCKET ELEVATOR - 1 ( J - 111 )

Fungsi : memindahkan bahan padat dari supplier ke silo F-110

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 68 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (11,9 / 14) x 225 ft/mnt = 192 ft/menit

Putaran Head Shaft = (11,9 / 14) x 43 rpm = 37 rpm

Lebar Belt = 7 in

Power total = 5 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

3. DRUM PENCUCI ( X - 112 )

Fungsi : Mencuci biji jagung dengan air proses.

Tipe : Tumbler – Double cone with spray nozzle

Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = 40°C (Suhu kamar)

Waktu proses = Continuous

Spesifikasi :

Sistem kerja : 10 minutes mixing per cycle

Panjang : 15 ft

Diameter : 3 ft

Tinggi cone : 1,131 ft

Rate pencampuran : 6 cuft/mnt

Putaran cone : 18 ft/min

Total power : 7,5 hp

Bahan konstruksi : Carbon steel

Jumlah : 1 buah

4. BUCKET ELEVATOR - 2 ( J - 113 )

Fungsi : memindahkan bahan padat dari X-112 ke F-114

Type : Continuous Discharge Bucket Elevator

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 98 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (12,0 / 14) x 225 ft/mnt = 192 ft/menit

Putaran Head Shaft = (12,0 / 14) x 43 rpm = 37 rpm

Lebar Belt = 7 in

Power total = 6 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

5. HOPPER - 1 ( F - 114 )

Fungsi : Menampung biji jagung untuk 8 jam proses.

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

- Waktu penyimpanan = 8 jam proses

Spesifikasi :

Volume : 2490 cuft = 71 m3

Diameter : 10 ft

Tinggi : 30 ft

Tebal shell : 3/16 in

inlet

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 2 buah

6. TANGKI GAS SULFUR DIOXIDE ( F - 120 )

Fungsi : menampung gas sulfur dioxide dalam bentuk liquid

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk penyimpanan dengan tekanan tinggi.

Kondisi Operasi : - Tekanan = 24,8 atm (Universal Gas Storage Inc.)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 525 cuft = 15 M3

Tekanan : 6 atm gauge

Diameter : 7 ft

Panjang : 21 ft

Tebal shell : ½ in

Tebal tutup : ½ in

Bahan konstruksi : Carbon steel SA-212 grade B (Brownell : 276)

Jumlah : 2 buah

7. STEEPING TANK ( Q - 210 )

Perhitungan dan penjelasan pada Bab VI Perencanaan Alat Utama

Masuk

8. TANGKI SEMENTARA ( F - 211 )

Fungsi : menampung phosphoric acid dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 1 hari

Spesifikasi :

Volume : 20070 cuft = 568 M3

Diameter : 29 ft

Tinggi : 29 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 8 buah

9. POMPA - 1 ( L - 212 )

Fungsi : Memindahkan bahan dari F-211 ke H-220

Type : Reciprocating Pump

Dasar Pemilihan : sesuai liquid yang mengandung solid.

Masuk

Keluar

PISTON SUCTION

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 83,50 gpm

Total DynamicHead : 22,72 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,0 hp = 0,8 kW

Jumlah : 1 buah

10. DEGERMINATOR ( H - 220 )

Fungsi : Pemisahan germ dari biji jagung.

Type : Direct drive Beall Degerminator

Dasar pemilihan : umum digunakan untuk degerminasi jagung

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

- Waktu proses= kontinyu

Spesifikasi :

Kapasitas maksimum : 80 bph

Floor space : 92 ¾ in x 36 in

Tinggi : 28 5/8 in

Panjang : 99 ¾ in

Shipping weight : 823,75 kg

Speed : 900 rpm

Bahan konstruksi : Carbon steel

Jumlah : 1 buah

11. HAMMER MILL ( C - 230 )

Fungsi : Menghaluskan bahan sampai dengan 20 mesh

Type : Reversible Hammer Mill

Dasar pemilihan : dipilih karena sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas maksimum : 40 ton/jam

Sieve number : No. 20

Model : 505

Rotor Dimension : 30 in x 30 in

Maximum feed : 2 ½ in

Maximum speed : 1200 rpm

Power : 100 hp

Bahan : Heavy Duty Steel

Jumlah : 1 buah

12. SCREEN - 1 ( H -231 )

Fungsi : Menyaring biji jagung dari C-230.

Type : Vibrating Screen

Spesifikasi :

Kapasitas : 8,1 ton/jam

Speed : 50 vibration/dt

Power : 3 Hp (Peter’s 4ed;p.567)

Ty Equivalent design : 20 mesh

Sieve No. : 20

Sieve design : standard 841 micron

Sieve opening : 0,841 mm

Ukuran kawat : 0,510 mm

Effisiensi : 99,73 %

Jumlah : 1 buah

13. BELT CONVEYOR - 1 ( J - 232 )

Fungsi : memindahkan bahan dari H-231 ke C-230

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

Masuk

Keluar

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (0,4 / 32) x 100 ft/mnt = 1 ft/min

Panjang : 32 ft

Sudut elevasi : 21,8 o

Power : 4 Hp

Jumlah : 1 buah

14. BELT CONVEYOR - 2 ( J - 233 )

Fungsi : memindahkan bahan dari H-231 ke J-234

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (7,7 / 32) x 100 ft/mnt = 24,1 ft/min

Panjang : 32 ft

Sudut elevasi : 21,8 o

Power : 4 Hp

Jumlah : 1 buah

15. BUCKET ELEVATOR - 3 ( J - 234 )

Fungsi : memindahkan bahan padat dari J-233 ke F-235

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Masuk

Keluar

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 103 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (7,7 / 14) x 225 ft/mnt = 124 ft/menit

Putaran Head Shaft = (7,7 / 14) x 43 rpm = 24 rpm

Lebar Belt = 7 in

Power total = 6 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

16. HOPPER - 2 ( F - 235 )

Fungsi : Menampung biji jagung untuk 8 jam proses.

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

Spesifikasi :

Volume : 1520 cuft = 44 m3

Diameter : 9 ft

Tinggi : 27 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 2 buah

17. TANGKI PENCAMPUR ( M - 240 )

Fungsi : Perendaman biji jagung dengan penambahan air proses.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk, dan jaket pemanas.

Kondisi operasi : * Tekanan operasi = 1 atm (Tekanan atmosfer)

* Suhu operasi = 48oC (US.Paten 6,566,125 B2) * Waktu operasi = 3 jam (US.Paten 6,566,125 B2)

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 7 ft

Tinggi Shell : 14 ft

Tebal Shell : 3/16 in

inlet

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,95 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 0,80 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 1 buah impeller.

Diameter impeler : 2,334 ft

Panjang blade : 0,584 ft

Lebar blade : 0,467 ft

Power motor : 7 hp

Sistem Pemanas

Diameter jaket : 7,05 ft

Tinggi jaket : 10,5 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 1 buah

18. CENTRIFUGE ( H - 250 )

Fungsi : Memisahkan cake dan filtrat

Type : Disk-Bowls Centrifuge (automatic continuous discharge cake)

Spesifikasi :

Bahan : Carbon Steel

Kapasitas maksimum : 50 gpm

Diameter Bowl : 13 in

Speed : 7500 rpm

Maximum Centrifugal Force : 10400 lbf/ft2

Power Motor : 6 Hp

Jumlah : 1 buah (automatic continuous discharge cake)

19. POMPA - 2 ( L - 251 )

Fungsi : Memindahkan bahan dari H-250 ke H-252

Type : Reciprocating Pump

Dasar Pemilihan : sesuai liquid yang mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 49,50 gpm

Total DynamicHead : 49,75 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

20. HYDRO-CYCLONE ( H - 252 )

Fungsi : untuk memisahkan padatan yang terikut larutan

Type : Van Tongeren Cyclone

Dasar pemilihan : efektif dan sesuai dengan jenis bahan PISTON

SUCTION

Spesifikasi :

Kapasitas : 6,66 cuft/dt

Diameter partikel : 0,002116ft

Tebal shell : 3/16 in

Tebal Tutup atas : 3/16 in

Tebal Tutup bawah : 3/16 in

Jumlah : 1 buah

21. POMPA - 3 ( L - 253 )

Fungsi : Memindahkan bahan dari H-253 ke F-320

Type : Reciprocating Pump

Dasar Pemilihan : sesuai liquid yang mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 13,80 gpm

Total DynamicHead : 49,32 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

PISTON SUCTION

22. SCREW CONVEYOR ( J - 254 )

Fungsi : memindahkan bahan dari H-252 ke B-260

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 301 cuft/jam

Panjang : 30 ft

Diameter : 16 in

Kecepatan putaran : 12 rpm

Power : 2,0 hp

Jumlah : 1 buah

23. ROTARY DRYER ( B - 260 )

Fungsi : mengeringkan bahan dengan bantuan udara panas

Type : Rotary Drum

Dasar pemilihan : sesuai untuk pengeringan padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 100°C (berdasarkan titik didih air)

Spesifikasi :

Kapasitas : 7717,1443 kg/jam

Isolasi : Batu isolasi

Diameter : 1,3 m

Panjang : 6 m

Tebal isolasi : 4 in

Tebal shell : 3/16 in

Tinggi bahan : 0,639 ft

Sudut rotary : 1°

Time of passes : 20 menit

Jumlah flight : 12 buah

Power : 36 hp

Jumlah : 1 buah

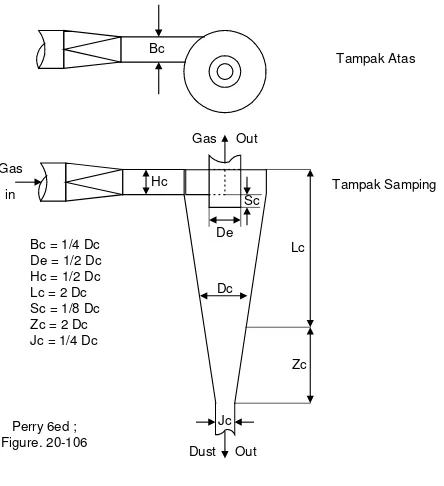

24. CYCLONE ( H - 261 )

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Van Tongeren Cyclone

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Bc

Hc Gas

in

De Sc

Lc

Dc

Zc

Jc

Dust Out Gas Out

Bc = 1/4 Dc De = 1/2 Dc Hc = 1/2 Dc Lc = 2 Dc Sc = 1/8 Dc Zc = 2 Dc Jc = 1/4 Dc

[image:49.595.200.422.506.749.2]Perry 6ed ; Figure. 20-106

Tampak Atas

Spesifikasi :

Kapasitas : 913,554 cuft/dt

Diameter partikel : 0,000040ft

Tebal shell : 3/16 in

Tebal Tutup atas : 3/16 in

Tebal Tutup bawah : 3/16 in

Jumlah : 1 buah

25. BLOWER ( G - 262 )

Fungsi : memindahkan udara dari udara bebas ke B-260

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 2204 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 43 hp

Jumlah : 2 buah - multistage

26. HEATER ( E - 263 )

Fungsi : Memanaskan udara dari 30°C menjadi 120°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120°C (suhu dryer=100°C)

- Waktu proses = continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 640

Passes = 2

Shell : ID = 31,0 in

Passes = 1

Bahan konstruksi shell = Carbon steel

Heat Exchanger Area , A = 2010,1 ft2 = 187 m2

Jumlah exchanger = 1 buah

27. COOLING CONVEYOR ( E - 270 )

Fungsi : Mendinginkan bahan sampai dengan 32°C

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 295 cuft/jam

Panjang : 70 ft

INLET

OUTLET Tampak

Depan

Diameter : 16 in

Kecepatan putaran : 12 rpm

Tebal jaket standar : 2 in

Power : 5 hp

Jumlah : 1 buah

28. BUCKET ELEVATOR - 4 ( J - 271 )

Fungsi : memindahkan bahan padat dari E-270 ke C-280

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 72 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (7,6 / 14) x 225 ft/mnt = 123 ft/menit

Putaran Head Shaft = (7,6 / 14) x 43 rpm = 24 rpm

Lebar Belt = 7 in

Power total = 5 hp

Alat pembantu = Hopper Chute (pengumpan)

29. ROLL MILL ( C - 280 )

Fungsi : menghaluskan bahan sampai 100 mesh

Type : Raymond Ring-Roller Mill (Perry 7ed; 20-44)

Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas maksimum : 3,8 ton/jam

Ukuran Feed : maksimum ¼ - 3/8 in

Ukuran Produk : 100 mesh

Putaran : 1200 rpm

Power : 90 hp

Jumlah : 3 buah

30. SCREEN - 2 ( H - 281 )

Fungsi : Menyaring tepung maizena dari C-280.

Type : Vibrating Screen

Spesifikasi :

Kapasitas : 8,4 ton/jam

Speed : 50 vibration/dt

Power : 3 Hp (Peter’s 4ed;p.567)

Ty Equivalent design : 100 mesh

Sieve No. : 100

Sieve design : standard 149 micron

Sieve opening : 0,149 mm

Ukuran kawat : 0,110 mm

Effisiensi : 99,73 %

Jumlah : 1 buah

31. BELT CONVEYOR - 3 ( J - 282 )

Fungsi : memindahkan bahan dari H-281 ke C-280

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (0,8 / 32) x 100 ft/mnt = 2,5 ft/min

Panjang : 32 ft

Sudut elevasi : 21,8 o

Power : 4 Hp

Jumlah : 1 buah

Masuk

Keluar

32. GERM STOCK PILE ( F - 310 )

Fungsi : Menampung produk samping germ.

Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Kapasitas : 2176 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 16,4 m

Lebar = 16,4 m

Tinggi = 8,2 m

Bahan konstuksi : Beton

Jumlah : 1 buah

33. SILO GLUTEN ( F - 320 )

Fungsi : Menampung produk samping gluten.

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

Spesifikasi :

Volume : 15960 cuft = 452 m3

Diameter : 19 ft

Tinggi : 57 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 2 buah

34. SILO TEPUNG MAIZENA ( F - 330 )

Fungsi : Menampung produk utama tepung maizena.

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

- Waktu penyimpanan = 7 hari

inlet

Outlet inlet

Spesifikasi :

Volume : 15488 cuft = 439 m3

Diameter : 19 ft

Tinggi : 57 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

BAB VI

PERENCANAAN ALAT UTAMA

STEEPING TANK ( Q - 210 )

Fungsi : Pemasakan biji jagung dengan penambahan air dan gas SO2.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk , jaket pemanas , dan sparger.

Kondisi operasi : * Tekanan operasi = 1 atm (Tekanan atmosfer)

* Suhu operasi = 50oC (US.Patent 5,067,982 : 2)

* Waktu operasi = 48 jam (US.Patent 5,067,982 : 2)

Berdasarkan pertimbangan atas fase zat yang tercampur, dan kapasitas

produksi, maka tangki proses dapat dibedakan jenisnya yaitu : tangki berpengaduk

(mixed flow) dan tangki pipa alir (plug flow). Pada steeping tank ini bahan baku

biji jagung merupakan fase padat, sedangkan air proses merupakan liquid dan

sulfur dioxide merupakan fase gas, maka dipilih jenis tangki berpengaduk (mixed

flow) untuk memudahkan dan mempercepat kontak.

Q-210

50 1

Biji Jagung Air proses

Steam

Steam Condensate

Gas SO2

Produk Udara

bebas

Kondisi feed :

1. Feed biji jagung dari silo F-114 :

Rate massa = 11981,8749 kg/jam = 26415,2414 lb/jam

jagung = 53,1 lb/cuft (Sherwood)

rate volumetrik= densitas massa rate = cuft / lb jam / lb 53,1 26415,2414

= 498 cuft/jam

2. Feed gas SO2 dari tangki F-120 :

Komponen Berat (kg) Fraksi berat B M

SO2 35,1252 0,9900 64

H2O 0,3548 0,0100 18

35,4800 1,0000

BM campuran = (0,99 x 64) + (0,01 x 18) = 63,54

campuran pada P = 2 atm, T=30C = 546 R ; udara std = 492 R

campuran =

359 63,54 1 2 546 492

= 0,319 lb/cuft [Himmelblau:249]

Rate massa = 35,4800 kg/jam = 78,2192 lb/jam

Rate Volumetrik =

cuft / lb jam / lb 0,319 78,2192

= 246 cuft/jam

3. Feed air proses dari utilitas :

Rate massa = 5580,7351 kg/jam = 12303,2886 lb/jam

H2O = 62,43 lb/cuft (Sherwood)

Rate Volumetrik =

cuft / lb jam / lb 62,43 12303,2886

= 198 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Steeping Tank

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pemanas

4. Perencanaan Sistem Sparger

1. PERENCANAAN DIMENSI STEEPING TANK

Total rate volumetrik = 942 cuft/jam

campuran = 58,0 lb/cuft (produk bawah) Waktu operasi = 48 jam (US.Patent 5,067,982 : 2)

Direncanakan proses untuk 48 jam dengan 8 buah tangki (mempermudah

pengisian dan pengosongan), sehingga volume tangki adalah

=

gki tan 8

jam 48 jam cuft 942

= 5652 cuft

Asumsi volume bahan (larutan) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 5652 / 80% = 7065 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = 4 . D

2

. H

7065 =

4

. D2

. 2 D

D = 17 ft = 204 in

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = P hydrostatis = H

P hydrostatis =

14434 % 80 0 ,

58

= 11,0 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 11,0 = 13 psi

r = ½ D = ½ x 204 in = 102 in

t min =

0,12513 6 , 0 8 , 0 36000

102 13

Dimensi tutup atas, standard dished :

Untuk D = 204 in, didapat rc = 170 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P design = 13 psi

th =

36000 0,8

0,1 13

170 13 885 , 0

+ 0,125 = 0,193 in , digunakan t = ¼ in

h = rc -

4 D rc

2 2

= 2,84 ft

C a

t r

ID sf

b icr

OA

Tutup bawah, conis :

Tebal conical =

C0,6P -fE cos 2 D . P

[Brownell,hal.118; ASME Code]

dengan = ½ sudut conis = 30/2 = 15

tc =

81 13 6 , 0 8 , 0 36000 15 cos 2 12 17 13

o

0,173 in = 3/16 in

Tinggi conical :

h =

2 m D tg

[Hesse, pers.4-17]

Keterangan : = ½ sudut conis ; 15

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

21 D 15

tg o

= 2

16 268 ,

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 17 = 5,667 ft

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 5,667 = 1,134 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 5,667 = 1,417 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 40 rpm = 0,7 rps

Da = 5,667 ft = 1,729 m

V = x 1,729 x 40 = 217,1624 m/mnt (memenuhi range 200 – 250 m/mnt) Karena peripheral speed memenuhi range, maka pengambilan putaran pengaduk

sebesar 40 rpm adalah benar.

Da E

J H

Penentuan Jumlah Pengaduk :

Jumlah Impeller =

gki tan Diameter sg liquid tinggi (Joshi; hal.389)

sg bahan =

) O H ( reference bahan 2

= lb/cuft cuft / lb 43 , 62 0 , 58 = 0,929

Jumlah Impeller =

17 0,929 34

% 80

1 buah

Bilangan Reynolds ; NRe :

Putaran pengaduk , N = 40 rpm = 0,7 rps

campuran = 58,0 lb/cuft sg = 0,929

bahan = reference reference

sg

bahan sg

= 0,00085

0,996 0,929

= 0,0008 lb/ft dt (berdasarkan sg bahan)

NRe =

Da2 N

1629831

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

Power pengaduk :

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman190 dengan persamaan :

P = 3

N 3 D 5 gK

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= densitas ; lb/cuft N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = 58,0

0,7 3 5,667

5 2, 32

3 , 6

= 22891,8 lb.ft/dt = 41,7 hp(1 lb.ft/dt=1/550 hp)

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 41,7 4,17 hp (minimum=0,5) Power input dengan gland losses = 41,7 + 4,17 = 45,87 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 45,87 9,17 hp

Power input dengan transmission system losses = 45,87 + 9,17 = 55,04 hp

3. PERENCANAAN SISTEM PEMANAS

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 50C

Q = 123094,8335 kkal/jam = 488472 Btu/jam

Suhu masuk rata-rata = 30C = 86F Suhu keluar rata-rata = 50C = 122F

T = 122 – 86 = 36F Kebutuhan media = 188 kg/jam = 415 lb/jam

Densitas media = 0,2 lb/cuft (densitas steam)

Rate volumetrik =

cuft / lb

jam / lb bahan

bahan rate

= 2075 cuft/jam = 0,58 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft

dt / cuft aliran tan kecepa

volumetrik rate

= 0,58 / 10 = 0,06 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 17 + 2 ( 3/16 in 0,02 ft ) = 17,04 ft Luas penampang = /4 (D22 - D12)

0,06 = /4 (D22 – 17,04 2)

D2 = 17,05 ft

Spasi = 2

D D2 1

=

2 ,04 17 17,05

Perhitungan Tinggi Jaket :

UD = 8 (Kern, Tabel 8)

A = t U

Q

D

= 36 8 488472

= 1697 ft

2

A conis = 0,785 (D x m) 4h2

Dm

0,785d2(Hesse : pers. 4-16)m = 12 in = 1 ft (Hesse : 85)

h : tinggi conical = 2,1 ft

d : Indise Diameter Jaket = 17,05 ft

D : Outside Diameter Jaket = OD + (2 x tebal jaket) = 17,092 ft

A conis = 0,785 (D x m) 4h2

Dm

0,785d2= 381,7 ft2Ajaket = A shell + A conis

1697 = ( . (17,05) . h ) + 381,7 hjaket = 25 ft

4. PERENCANAAN SISTEM SPARGER

Perhitungan Sparger (Perforated Pipe) Bagian Bawah :

Total rate gas = 35,4800 kg/jam = 78,2193 lb/jam

campuran = 0,319 lb/cuft Rate volumetrik =

cuft / lb

jam / lb densitas

massa

= 245,3 cuft/jam = 4,1 cuft/mnt

Berdasarkan Peter 4ed , fig. 14-2 , halaman 498 ,dengan asumsi aliran turbulen

didapat : ID optimum = 1,1 in , maka digunakan pipa ukuran = 1 in sch. 40

Dari Foust , App. C-6a , didapatkan :

OD = 1,315 in

ID = 1,049 in = 0,087 ft

A = ¼ Dp2 = 0,0060 ft2 Kecepatan aliran , V =

60 1 ft

cuft/menit

2 = 11,4 ft/dt

dengan : = 0,0051 cp = 0,00000343 lb/ft.dt (berdasarkan sg bahan) NRe =

V D

= 92581 > 2100

dengan NRe < 2100 untuk menentukan diameter sparger digunakan persamaan

6.5 dari Treybal halaman 141 : dp = 0,052 x NRe–0,05

dengan : dp = diameter sparger ; ft

d = diameter pipa (ID) ; ft

dp = 0,052 x (NRe)–0,5 = 0,013 ft = 3,96 mm (1 ft = 304,8 mm)

[ukuran diameter (minimum) = 1,6 mm = 0,01 ft]

Untuk pemasangan sejajar atau segaris pada pipa, jarak interface ( C ) dianjurkan

minimal menggunakan jarak 3 dp. maka C = 3 x 0,013 ft = 0,039 ft

Panjang pipa direncanakan 0,75 Diameter shell = 0,75 x 17 ft = 12,8 ft

Posisi sparger direncanakan disusun bercabang 20.

maka banyaknya lubang =

C

Cabang Pipa

Panjang

6565 lubang

Jumlah lubang tiap cabang =

cabang ang lub Jumlah

Spesifikasi :

Fungsi : Pemasakan biji jagung dengan penambahan air dan gas SO2.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk , jaket pemanas , dan sparger.

Dimensi Shell :

Diameter Shell , inside : 17 ft

Tinggi Shell : 34 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : ¼ in

Tinggi Tutup atas : 2,84 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 2,10 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk Turbin 6-flat blade

Diameter impeler : 5,667 ft

Panjang blade : 1,417 ft

Lebar blade : 1,134 ft

Power motor : 56 hp

Sistem Pemanas

Diameter jaket : 17,05 ft

Tinggi jaket : 25 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

Sparger (standard perforated pipe)

Bahan konstruksi : commercial steel

Diameter lubang : 3,96 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 329 buah

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing element ke receiving element. Alat kontrol ini mempunyai fungsi untuk merubah data bersifat analog (tidak terlihat) menjadi data

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki