REFERENSI MANAJEMEN OPERASI

Web ini berisi referensi manajemen operasi dan manajemen proyek yang terdiri dari topik-topik ruang lingkup manajemen operasi, produktivitas, perencanaan produk, luas produksi, pola produksi, proses produksi, lokasi pabrik, ayout pabrik, learning curve - kurva pembelajaran,

standard kerja, persediaan/ inventori, manajemen berbasis kegiatan, manajemen kualitas, organisasi proyek, siklus proyek, perencanaan proyek, estimasi biaya dan penganggaran proyek,

pengendalian proyek, evaluasi, audit dan pelaporan proyek, manajemen resiko, keperilakuan dalam manajemen proyek.

PENGANTAR

Web ini dibuat dengan satu semangat yakni menjadikan hidup ini lebih bermakna dengan berbagi pengetahuan kepada lebih banyak orang melampaui batas jumlah yang bisa ditemui, melampaui batas sekat ruang sekolah, melampaui batas waktu usia kami sebagai manusia.

Web ini didedikasikan kepada semua orang dimanapun berada yang ingin menambah wawasan di bidang manajemen operasi.

Harapannya, web ini dapat membantu siapa saja yang berkehendak baik yang sedang mengupayakan terciptanya hal-hal baik di lingkungannya khususnya dalam hal pengelolaan operasionalisasi gagasan dan pengelolaan proyek.

OPERATIONS MANAGEMENT: INFO

KAPAL TUA DAN LEMAHNYA MANAJEMEN OPERASI Kapal berusia tua dan kelemahan dalam manajemen operasi menjadi persoalan besar dalam pelayanan di perlintasan penyeberangan Merak – Bakauheni. Di tengah problema tersebut, mafia berkeliaran menangguk untung.Demikian kesimpulan dari pernyataan ...

Dikirim 15 Nov 2012 15.06 oleh Manajemen Operasi + Proyek Menampilkan 1 - 1 pesan dari 1. Tampilkan lainnya »

OPERATIONS MANAGEMENT: ARTIKEL

PROSES PRODUKSI/ TRANSFORMASI BARANG/ JASA Cara yang baik untuk memikirkan bisnis adalah membayangkan input memasuki kotak hitam imajiner. Apa

yang keluar dari kotak adalah output. Kotak hitam adalah bisnis - apa yang dilakukan bagaimana melakukannya dan ...

Dikirim 9 Jan 2012 18.14 oleh G Hendra Poerwanto

PRODUKTIVITAS Peningkatan dan pengembangan produktivitas di Indonesia secara formal sudah menjadi bagian dari agenda pembangunan nasional sejak tahun 1968, dengan berdirinya Pusat Produktivitas Nasional (PPN) melalui Inpres tahun 1968 dan

Balai ...

Dikirim 9 Jan 2012 18.16 oleh G Hendra Poerwanto

PERAN OPERATIONS MANAGEMENT Tidak kecuali orang kebanyakan, mereka yang pernah studi di bidang Manajemen sekalipun, sering lebih familiar dengan istilah manajemen keuangan, manajemen pemasaran ataupun manajemen sumber daya manusia,

namun tidak untuk manajemen ...

Dikirim 8 Okt 2011 13.17 oleh G Hendra Poerwanto

PERKEMBANGAN OPERATIONS MANAGEMENT Manajemen Operasi (MO) mulai berkembang pesat sejak 1910-an. Pada saat itu Frederick W Taylor mengembangkan konsep yang terkait efisiensi di bidang produksi. Frederick W Taylor mengembangkan

konsep Manajemen Operasi ...

Dikirim 8 Okt 2011 13.18 oleh G Hendra Poerwanto

Istilah "Operasi" (Operations) dalam Production/Operations Management diartikan sebagai kumpulan dari seluruh kegiatan yang berhubungan dengan produksi barang dan jasa. Sedangkan "Production" diartikan sebagai proses konversi sumber-sumber yang dimiliki perusahaan

menjadi output. Selanjutnya, istilah "Management" diartikan sebagai pengelolaan yang meliputi perencanaan, pengorganisasian, pengarahan, pengkoordinasian, dan pengendalian. Dengan demikian, Production/Operations Management didefinisikan sebagai pengelolaan (perencanaan, pengorganisasian, pengarahan, pengkoordinasian, dan pengendalian) semua kegiatan yang secara langsung berhubungan dengan produksi barang dan jasa (James R Evan, Applied Production and Operations Management).

Menurut Richard B Chase dalam bukunya Production and Operation Management;

Manufacture and Service, 1998, manajemen operasi (MO) didefinisikan sebagai disain, operasi dan perbaikan sistem produksi yang bertujuan menciptakan barang dan jasa utama perusahaan. Sama halnya dengan pemasaran dan keuangan, manajemen operasi merupakan bidang

fungsional yang memiliki tanggung jawab sebagai manajemen lini dalam struktur organisasi bisnis. Ini penting karena manajemen operasi sering kali dicampur-adukkan dengan Riset Operasi atau Manajemen Sain (Operation Research-OR/ Management Science-MS) serta Industrial Engineering (IE).

Perbedaan pokok antara Manajemen Operasi dengan OR atau MS atau IE adalah bahwa MO merupakan bidang manajemen sedang OR/ MS merupakan aplikasi metode kuantitatif untuk pengambilan keputusan di segala bidang, sementara IE merupakan disiplin ilmu teknik. Dengan demikian MO menggunakan OR/ MS sebagai alat untuk pengambilan keputusan seperti

misalnya dalam penyusunan skedul dengan menggunakan jalur kritis, dan dalam beberapa hal memiliki topic bahasan yang sama dengn IE seperti otomatisasi pabrik. Perbedaan peran

manajemen membuat MO menjadi berbeda dengan disiplin ilmu yang lain.Sementara menuruty Agus Ahyari manajemen produksi/ operasi merupakan proses kegiatan untuk mengadakan perencanaan, pengorganisasian, pengarahan, pengkoordinasian dari produksi dan proses

produksi. Sedang menurut Sukanto, manajemen produksi/ operasi Merupakan usaha mengelola dengan cara optimal terhadap faktor-faktor produksi atau sumber seperti manusia, tenaga kerja, mesin dan bahan baku yang ada.

Manajemen operasi (MO) mulai berkembang pesat sejak tahun 1910-an. Pada saat itu Frederick W Taylor mengembangkan konsep yang terkait dengan efisiensi di bidang produksi dengan menggunakan pendekatan ilmiah untuk menghitung produktivitas, menggunakan fungsi manajemen untuk menemukan dan menggunakan aturan dan prosedur dalam operasi system produksi

Ruang lingkup Manajemen Operasi mencakup tiga aspek utama yaitu: 1) Perencanaan Sistem Produksi. Perencanaan Sistem Produksi ini meliputi Perencanaan Produk, Perencanaan Lokasi Pabrik, Perencanaan Layout Pabrik, Perencanaan Lingkungan Kerja, Perencanaan Standar Produksi. 2) Sistem Pengendalian Produksi. Meliputi pengendalian proses produksi, bahan, tenaga kerja, biaya, kualitas dan pemeliharaan. 3) Sistem Informasi Produksi. Aspek ini meliputi struktur organisasi, Produksi atas dasar pesanan, Mass Production. Ketiga aspek dan komponen-komponennya tersebut agar dapat berjalan dengan baik perlu planning, organizing, directing,

coordinating, controlling (Management Process).

Dalam perencanaan manajemen produksi/operasi, perencanaan hingga pengambilan keputusan dilakukan dengan menggunakan pendekatan kalsifikasi hirarkhis (Hierarchical Classifications). Artinya, perencanaan dan keputusan

ditempatkan pada tiga kategori yakni: 1. Keputusan dan Rencana Strategik

Pada tataran ini, perencanaan dan keputusan memiliki skop yang luas dan meliputi seperti misalnya, penentuan product line, distribution and marketing channel, new plant and warehouse, dll.

2. Keputusan dan Rencana Taktis

Merupakan keputusan-keputusan perencanaan taktis terutama yang terkait penyusunan skedul operasi, alokasi dana, penggunaan mesin, perencanaan tingkat produksi , penentuan jumlah tenaga kerja yang diperlukan, penentuan perlu tidaknya lembur, penentuan perlu tidaknya persediaan dan berapa banyak.

3. Keputusan dan Rencana Operasional

Merupakan keputusan jangka pendek yang terkai misalnya menetukan pekerjaan yang harus dilakukan hari ini atau minggu ini, menentukan siapa melakukan tugas apa, menentukan tugas-tugas apa yang harus diprioritaskan. Perencanaan dan keputusan operasional ini merupakan tingkatan yang terakhir yang mencakup perencanan dan keputusan tugas-tugas rutin sehari-hari, nisalnya penjadualan karyawan dan peralatan, penyesuaian tingkat produksi, keputusan melakukan tindakan-tindakan penyesuaian bila terjadi hal-hal yang tidak diinginkan dalam pengoperasian mesin, pengawasan terhadap kualitas produksi.

Perencanaan dan keputusan pada tataran strategik diambil oleh mereka yang berada pada tingkatan tertinggi dalam organisasi, yang kemudian perencanaan dan keputusan pada tingkat strategik tersebut perlu diterjemahkan dan dijadikan pedoman atau batasan dalam perencanaan dan keputusan taktis. Selanjutnya perencanaan dan keputusan taktis, yang dibuat berdasarkan perecanaan dan keputusan stratejik, dijadikan pedoman bagi perencanaan dan keputusan operational.

Sistem Operasi/ Produksi

Seperti yang telah dikatakan sebelumnya bahwa produksi adalah proses konversi sumber-sumber yang ada dalam perusahaan menjadi produk (output). Dengan demikian, system produksi didefinisikan sebagai kumpulan dari semua kegiatan dan operasi yang saling berkaitan dalam rangka menghasilkan barang dan jasa.

Sistem operasi/ produksi terdiri dari lima komponen dasar seperti terlihat pada bagan sistem operasi. Apapun prosesnya dan apapun perusahaannya selalu berintikan pengolahan input menjadi output. Apa input yang diperlukan dan proses konversi/ transformasi/ penciptaan yang bagaimana yang dilakukan utuk menghasilkan output tertentu akan selalu bergantung pada konteksnya.

1) Input and Output

Input pada sistem produksi adalah sumber-sumber utama , dan sumber-sumber lain yang diperlukan untuk mendukung keseluruhan proses produksi, yang ditransformasi menjadi produk yang diinginkan. Diambil contoh misalnya, bahan baku dan bahan penolong, mesin, tenaga kerja, energi, informasi mengenai permintaan, kondisi ekonomi, dan strategi bersaing, dll. Semua input tersebut masuk dalam proses transormasi atau kreasi menjadi

produk. Produk di sini bisa berupa barang, bisa juga berupa jasa.Sedang Output Manajemen Operasi : Produk (Barang dan Jasa)

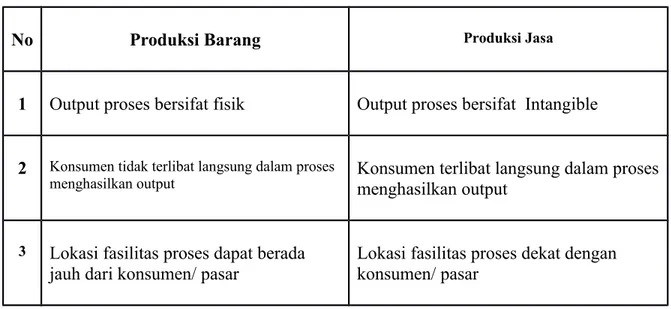

Produk sebagai output dari sistim produksi/ operasi dapat berupa barang atau jasa, yang masing-masing memiliki karakteristik yang khas. Kekhasan tersebut menciptakan perbedan pokok dalam hal transformasi/ penciptaannya. Perbedaan utama antara produksi barang dan produksi jasa disarikan dalam tabel di bawah ini.

Perbedaan Produk Barang dan Jasa

No Produksi Barang Produksi Jasa

1 Output proses bersifat fisik Output proses bersifat Intangible

2 Konsumen tidak terlibat langsung dalam proses

menghasilkan output Konsumen terlibat langsung dalam prosesmenghasilkan output

3 Lokasi fasilitas proses dapat berada

jauh dari konsumen/ pasar Lokasi fasilitas proses dekat dengan konsumen/ pasar

2) Proses konversi atau kreasi atau transformasi

Proses konversi merupakan istilah yang dipakai untuk proses manufaktur yang mengubah bahan baku menjadi barang. Proses perubahan tersebut ada beberapa jenis, antara lain: (i) perubahan ketajaman bahan baku, misalnya proses membuat pisau. (ii) Perubahan komposisi atau bentuk input misalnya obat-obatan. (iii) Assembly, merupakan proses merangkai beberapa komponen menjadi suatu produk. Proses konversi dapat saja meliputi bentuk-bentuk seperti:Fisik, misalnya manufaktur. Lokasi, misalnya transportasi. Pertukaran, misalnya pengecer. Storage, misalnya penggudangan. Fisiologikal, misalnya perawatan kesehatan. Informasional, misalnya telekomunikasi

Fungsi transformasi di atas tidak bersifat mutually exclusive. misalnya department store. Fungsi tranformasi di department store melibatkan tiga bentuk yakni informasional, penggudangan, dan pertukaran. Contoh hubungan Input-Transformasi-Output tersaji dalam tabel di bawah ini.

Tabel Input – Transformasi - Output

N o

Sistim Input Utama Sumber daya Fungsi transformas i utama Output yang diinginkan 1 Departemen t Store

Shoppers Display, persediaan barang, pelayan toko

pertukaran Penjualan yang memuaskan pelanggan

2 Pabrik otomotif Plat baja, komponen mesin Peralatan,perlengkapa n, pekerja Fabrikasi dan assemblin g Kendaraan berkualitas tinggi

Pada organisasi jasa, istilah yang dipakai bukan proses konversi tetapi proses penciptaan. Proses penciptaan ini meliputi misalnya menyediakan jasa pada waktu dan tempat tertentu,atau bila misalnya organisasi tersebut adalah rumah sakit, staf yang ahli dan trampil yakan menciptakan kepuasan.

3) Managers

Manajer merupakan komponen yang sangat penting dalam sistem produksi. Agar sistem produksi dapat berjalan efektif, diperlukan manajer yang trampil merencanakan dan mengambil keputusan. Manajer harus menyediakan input, mengendalikan proses konversi dan kreasi, dan menjamin tersedianya output pada waktu dan tempat yang tepat untuk memenuhi permintaan. Untuk itu manajer dalam sistem produksi harus memiliki kemampuan teknis dan perilaku.

4) Feedback

Merupakan proses monitoring output sistem produksi dan penggunakan informasi untuk mengendalikan proses produksi. Feedback yang efektif memerlukan ukuran-ukuran kinerja dan kemampuan organisasi untuk memperbaiki produk yang ditawarkan agar dapat lebih memuaskan permintaan pasar. Sebagai catatan, bila perencanaan dan keputusan mengalir dari atas ke bawah, maka lain halnya dengan feedback. Feedback mengalir dari bawah ke atas sehingga memberikan keterkaitan antar tingkatan hirarkhis.

Sistem produksi hanya merupakan salah satu komponen dari sekian banyak komponen yang ada dalam organisasi. Sistem produksi dipengaruhi dan mempengaruhi keputusan fungsi-fungsi lain dalam perusahaan. Misalnya, fungsi Finance bertanggung jawab atas penyediaan dana, mengendalikan penggunaannya, analisis kesempatan investasi, dan menjamin bahwa operasi perusahaan berdasarkan pada tingkat biaya yang efektif. Keputusan finansial mempengaruhi pilihan peralatan produksi, penggunaan kelebihan waktu, kebijakan

pengendalian biaya, keputusan price-volume. Fungsi Accounting mencatat segala biaya dan harga yang berkaitan dengan keputusan finansial, pembelian, dll, yang sering kali data-data tersebut harus diperoleh dari fungsi Produksi. Marketing bertanggung jawab dalam hal pengelolaan permintaan, dan menjamin kepuasan konsumen, serta

mengembangkan pasar baru dan produk potensial. Koordinasi antara fungsi Marketing dan Production sangat penting agar estimasi dan peramalan permintaan dapat digunakan secara efektif, dan untuk menjamin kecukupan kapasitas dalam rangka menangani permintaan dan dapat mendistribusikan produk jadi pada waktu yang tepat. Fungsi Engineering menetapkan pedoman kualitas produk, metode produksi, dan spesifikasi teknis lainnya. Fungsi Personalia merekrut dan melatih tenaga kerja dan bertanggung jawab atas moral pekerja, administrasi upah, dll. Oleh karena manusia merupakan faktor terpenting dalam organisasi, maka fungsi ini merupakan fungsi yang vital dalam membantu kelancaran sistem produksi. Research and Development (R&D) menginvestigasi gagasan baru dan kemanfaatan produk tersebut bagi konsumen. Terakhir, Transaksi dan Pembelian bertanggungjawab atas tersedianya bahan dan supplies dan distribusi produk jadi.

Lebih jauh, keseluruhan tujuan dan kebijakan perusahaan dipengaruhi oleh berbagai pengaruh eksternal, yang juga pasti berdampak pada sistem produksi. Ada setidaknya empat faktor lingkungan yang terpenting, yaitu (i) Kondisi Ekonomi seperti tingkat bunga, ketersediaan modal, peraturan perpajakan, dan skala ekonomi. (ii) Peraturan Pemerintah berkaitan dengan pengendalian polusi dan dampak lingkungan. (iii) Kompetisi. Kondisi persaingan, market share dan bagaimana perusahaan bereaksi terhadap strategi pesaing memiliki pengaruh yang signifikan terhadap product lines dan keputusan strategic lainnya. (iv) Teknologi. Adanya teknologi baru dalam proses produksi, peralatan dan bahan-bahan dapat secara dramatis mempengaruhi disain produk dan metode produksi.

Menurut pendekatan lima P (5P), sistim produksi/ operasi didefinisikan sebagai proses penggunaan sumber-sumber untuk mengubah/ mentransformasi input menjadi output yang diinginkan

Kalau di manajemen pemasaran ada istilah 4P, sedang di manajemen operasi dikenal istilah Five P’s (5P). 5P dalam konteks manajemen operasi terdiri dari 1) People meliputi tenaga kerja langsung dan tenaga kerja tidak langsung. 2) Plant mencakup pabrik atau kantor cabang dimana produksi dilakukan. 3) Parts meliputi bahan-bahan. Sumber daya yang diolah dalam sistim. 4) Process meliputi prosedur, dan tahap-tahap pelaksanaan produksi. 5) Planning dan Control Sysem merupakan prosedur dan manajemen informasi yang digunakan untuk mengoperasikan sistem. (Hendra Poerwanto G).

Produktivitas

Sebenarnya isu produktivitas telah merebak dan menjadi perhatian kalangan bisnis sejak era manajemen ilmiah, ketika Frederic W. Taylor, dan kawan-kawannya seperti Frank dan Lillian Gilbreth melakukan studi tentang metode kerja untuk meningkatkan efisiensi tenaga kerja. Kemudian tahun 1970-an, produktivitas kembali menjadi salah satu isu paling penting, baik pada tingkatan mikro - organisasi-, maupun pada tingkatan makro - nasional. Jauh-jauh hari sebelum itu, Jepang termasuk salah satu negara yang beperhatian besar atas soal produktivitas dan sangat paham mengenai soal itu. Dari satu kata yang disebut

produktivitas tersebut, kemudian Jepang menjabarkannya ke dalam strategi yang holistik-integratif, yakni strategi pembangunan, strategi pendidikan, strategi pembudayaan-pemberdayaan masyarakat, dan strategi industri.

Hasilnya, pada periode tahun 1967 sampai 1974, Jepang sukses meningkatkan produktivitasnya sampai pada angka 99,6%. Sementara, pada periode yang sama

produktivitas Jerman - waktu itu Jerman Barat - hanya mencapai angka 43,3% dan Amerika Serikat lebih rendah lagi yaitu 29,25% (David R Anderson: 1984). Sekarang, Jepang dapat dijadikan contoh dan bukti bahwa produktivitas membantu bangsa itu mencapai posisi yang lebih kompetitif di pasar internasional dan ketahanan ekonomi yang kuat.

Pendapat James R. Evans dalam bukunya Applied Production and Operation

Management. Beliau mengatakan bahwa produktivitas yang rendah dapat memberikan konsekuensi-konsekuensi seperti meningkatnya kesulitan dalam menjual produk baik domestik, maupun di pasar internasional, menyulitkan dalam pencapaian tujuan-tujuan kesehatan, pendidikan, dan kesejahteraan sosial. Selain itu, produktivitas yang rendah dapat juga berakibat pada tingginya harga jual, dan meningkatnya kebutuhan akan

sumber-sumber masukan, yang selanjutnya akan mendorong inflasi. Sebaliknya, produktivitas yang tinggi dapat berdampak pada penurunan biaya operasi sehingga mendukung daya saing, peningkatan keluaran industri dan keuntungan sehingga menciptakan lebih banyak pekerjaan, serta perbaikan kepuasan dan semangat kerja.

Produktivitas sering dianggap sama dengan efektivitas, prestasi, hasil, atau kerja keras. Paham yang salah semacam itu akan mengakibatkan kekacauan semantik, di mana orang memakai kata yang sama - produktivitas - untuk pengertian yang berbeda-beda. Yang menjadi kekhawatiran adalah bahwa kekacauan semantik ini memberikan dampak ikutan pada pelbagai strategi dan implementasi tindakan yang mengatasnamakan produktivitas, pada hal yang dimaksudkan lain sama sekali.

Produktivitas bukanlah berarti sama dengan jumlah keluaran ataupun hasil.

Produktivitas juga bukan berarti proses produksi/operasi atau kerja keras ataupun sibuk. Produktivitas adalah sebuah konsep yang menggambarkan kaitan antara keluaran atau hasil yang dicapai dengan sumber atau masukan yang digunakan untuk mencapai hasil (J

Sadiman : 1983) . Dengan kata lain, produktivitas menggambarkan kaitan antara tingkat efektivitas yang dicapai dengan tingkat efisiensi penggunaan sumber daya (J. G. Belcher Jr. : 1984).

Dalam pengertian produktivitas yang dinyatakan oleh J Sadiman, maupun oleh J. G. Belcher terkandung makna bahwa ada lebih dari satu kemungkinan kombinasi atau bauran masukan yang dapat digunakan untuk menghasilkan tingkat keluaran tertentu.

Dengan demikian, tingkat efisiensi produktif total akan tercapai bila terpenuhi kondisi di mana:

a). untuk berbagai-bagai bauran masukan yang digunakan dalam menghasilkan tingkat kuantitas dan

kualitas keluaran tertentu, tidak ada kombinasi kuantitas masukan lain yang lebih kecil, yang dapat

digunakan untuk menghasilkan tingkat keluaran yang sama (technical efficiency) b). kombinasi masukan tertentu yang memenuhi kondisi pertama, dipilih kombinasi masukan yang

biayanya terendah (price efficiency).

Dari pesan itu juga, dapat digali cara-cara bagi terciptanya efisiensi produktif total. Dalam hal memenuhi kondisi technical efficiency, cara yang dilakukan antara lain dengan menemukan suatu kombinasi penggunaan masukan yang lebih sedikit untuk menghasilkan tingkat kuantitas dan kualitas keluaran yang sama.

Sementara, untuk mendapatkan kondisi price efficiency, dapat dilakukan dengan cara menemukan alternatif pengganti masukan yang harganya mahal dengan masukan yang harganya relatif lebih murah.

Secara umum, produktivitas dapat diukur dengan menghitung rasio keluaran terhadap masukan. Bentuk umum bahasa matematiknya untuk menghitung produktivitas adalah sebagai berikut:

Bentuk matematik yang sederhana tersebut ternyata tidak dapat melepaskan ukuran-ukuran produktivitas dari persoalan-persoalan yang memang inheren dengan

kesederhanaan yang dimiliki. Beberapa persoalan yang perlu diperhatikan antara lain adalah:

a. bahwa ukuran-ukuran produktivitas merupakan angka-angka statistik matematik. Sebagaimana halnya

statistik matematik, angka-angka produktivitas sangat mudah untuk dimanipulasi dan disalahgunakan

sehingga melahirkan informasi yang terdistorsi dan memihak pada kepentingan-kepentingan tertentu.

b. bahwa persamaan matematik di atas akan memberikan angka-angka ukuran produktivitas yang bisa

jadi sangat berbeda, bergantung pada bagaimana ukuran keluaran-masukan dinyatakan. Apakah

satuan keluaran-masukan akan dinyatakan dalam satuan kuantitas fisik yang nantinya akan

memberikan ukuran produktivitas operasional, ataukah dalam satuan unit moneter yang memberikan

ukuran produktivitas finansial ?

c. Persoalan ketiga yang berkaitan dengan pengukuran produktivitas adalah cakupan masukan yang

diperhitungkan dalam menentukan angka produktivitas. Apakah masukan yang digunakan dihitung

secara parsial sehingga angka produktivitas yang dihasilkan adalah produktivitas parsial setiap jenis

masukan ? Ataukah keseluruhan masukan yang digunakan, seperti tenaga kerja, modal, bahan baku,

energi, dan kemampuan manajemen, secara bersama-sama diperhitungkan sehingga menghasilkan

Sebagai ilustrasi, dimisalkan seorang pekerja pabrik sepatu kulit berpenghasilan sebesar Rp.15.000,00 per hari. Dalam seharinya, dia mampu membuat sepatu sebanyak 15 unit. Kalau ukuran komponen masukan dinyatakan dalam satuan kuantitas tenaga kerja, maka angka produktivitas tenaga kerja adalah sebesar 15 unit per orang-hari (15

unit/1orang-hari = 15). Namun, bila ukuran komponen masukan dinyatakan dalam satuan unit moneter, maka hasil perhitungan angka produktivitas tenaga kerja sebesar 0,001 per rupiah per hari (15/15.000).

Kemudian perusahaan merekrut pekerja baru yang memiliki ketrampilan lebih rendah dengan penghasilan Rp.10.000,00 per hari. Secara bersama-sama, setiap harinya mereka mampu menghasilkan 28 unit sepatu. Bila digunakan ukuran kuantitas fisik untuk mengukur komponen masukan, maka angka produktivitas menjadi 14 unit per orang-hari. Ini berarti bahwa produktivitas tenaga kerja setelah ada penambahan tenaga kerja baru menunjukkan penurunan sebesar 6,7% (1/15 = 0,067 x 100%) dibanding sebelum ada tambahan tenaga kerja baru. Akan tetapi, bila ukuran masukannya adalah unit moneter, maka produktivitas tenaga kerja berada pada angka 0,00112 per rupiah-hari atau mengalami kenaikan sebesar 12% (0,00012/0,001= 0,12 x 100%) dari sebelumnya. Hasil perhitungan yang terakhir ini ternyata memberikan informasi yang berlawanan arah dengan hasil perhitungan yang menggunakan cara pertama.

Perbedaan hasil ukuran produktivitas tenaga kerja pada contoh di atas disebabkan oleh penggunaan satuan ukuran masukan yang berbeda. Yang pertama, satuan masukan

dinyatakan dalam kuantitas fisik jumlah tenaga kerja. Bentuk matematik produktivitas akan menghitung angka rata-rata keluaran dari setiap tenaga kerja. Ini berarti perhitungan tersebut secara implisit mengasumsikan bahwa semua pekerja berada pada posisi yang sama. Pada hal tidak demikian. Dua pekerja tersebut dalam contoh memiliki upah berbeda. Perbedaan upah di sini menunjukkan perbedaan tingkat ketrampilan yang dimiliki.

Menghadapi keadaan semacam ini, kiranya menjadi lebih baik bila masukan tenaga kerja dinilai secara relatif dalam satuan unit moneter.

Pengukuran produktivitas secara parsial memungkinkan manajemen untuk memusatkan perhatian pada komponen masukan tertentu. Lebih jauh, ukuran-ukuran operasional parsial memberikan kemudahan untuk akses kinerja produktivitas karyawan operasional, misalnya pekerja. Kinerja pekerja dapat dikaitkan dengan misalnya, unit yang dihasilkan per jam, atau unit yang dihasilkan per kg bahan. Dari ukuran-ukuran operasional parsial yang semacam itu, dapat diperoleh umpan balik tentang kinerja karyawan

operasional sehubungan dengan penggunaan komponen masukan tertentu yang menjadi tanggung jawabnya.

Di sisi lain, ukuran-ukuran produktivitas parsial, bila digunakan secara terpisah dan terdapat memberikan informasi yang menyesatkan. Dalam kasus dimana terjadi penurunan produktivitas salah satu komponen masukan, ada kemungkinan menyebabkan peningkatan produktivitas pada komponen masukan yang lain. Demikian pula sebaliknya. Jadi ada semacam tradeoff yang bisa jadi dikehendaki karena secara keseluruhan terjadi kenaikan produktivitas. Ini tidak akan nampak bila digunakan ukuran parsial dan isolatif. Untuk memberikan gambaran yang lebih konkrit berikut ini diberikan sebuah ilustrasi.

10.000 unit, dengan biaya tenaga kerja dan peralatan masing-masing sebesar Rp.50.000,00 dan Rp.25.000,00 per bulan. Selanjutnya ada tawaran investasi untuk peralatan baru yang lebih canggih untuk mengganti mesin yang ada. Meski biaya perbulannya sebesar

Rp.40.000,00, namun akan mengakibatkan penghematan biaya tenaga kerja sebesar Rp.10.000,00. Bila tawaran investasi tersebut dievaluasi dengan melihat produktivitas parsial dari sisi tenaga kerja, maka akan diperoleh informasi yang mengarahkan keputusan pada menerima tawaran itu. Ini karena dengan menerima tawaran investasi mesin baru yang lebih canggih, produktivitas tenaga kerja meningkat dari sebelumnya. Sebelum menggunakan peralatan baru angka produktivitas parsial tenaga kerja sebesar 0,20 unit keluaran per tenaga kerja-rupiah (10.000/50.000), sedang setelah digunakannya mesin yang lebih canggih produktivitas tenaga kerja mencapai 0,25 unit keluaran per tenaga kerja-rupiah (10.000/40.000).

Akan tetapi, bila investasi mesin baru yang ditawarkan seperti dalam ilustrasi dievaluasi dengan cara yang berbeda, yakni dengan melihat akibatnya terhadap

produktivitas total, maka informasi yang diperoleh dari hasil perhitungan produktivitas total tenaga kerja dan mesin akan membawa pada keputusan menolak tawaran itu. Produktivitas total tenaga kerja dan mesin menunjukkan penurunan dari 0,133 unit keluaran per rupiah masukan (10.000/(50.000+25.000)) menjadi 0,125 unit keluaran per rupiah masukan (10.000/(40.000+40.000)). Penurunan produktivitas total disebabkan oleh kenaikan

produktivitas parsial tenaga kerja di satu sisi, tidak dapat menutup penurunan produktivitas mesin di sisi lain.

Dengan demikian, dalam kasus-kasus yang memiliki kemungkinan adanya tradeoff produktivitas parsial inter komponen masukan, dianjurkan untuk menggunakan ukuran produktivitas total. Namun demikian, penggunaan ukuran produktivitas parsial maupun total secara bersamaan, akan memberikan informasi yang jauh lebih lengkap bagi manajemen untuk analisis dan pengambilan keputusan, karena manajemen memperoleh gambaran lengkap mengenai dampak dari keputusannya terhadap keseluruhan produktivitas,

sekaligus dampaknya secara spesifik terhadap produktivitas parsial dari setiap komponen masukan.

Ukuran produktivitas memberi manajer operasi suatu petunjuk tentang bagaimana meningkatkan produktivitas, yakni meningkatkan numerator dari ukuran produktivitas, atau menurunkan denominator, atau keduanya.

Berikut ini beberapa cara yang dapat digunakan oleh manajer operasi untuk meningkatkan produktivitas, yakni:

1). Meningkatkan efisiensi dengan menurunkan total biaya operasi, meningkatkan penghematan jam

tenaga kerja dan jam mesin, serta mengurangi pemborosan.

2). Meningkatkan efektivitas dengan pengambilan keputusan dan komunikasi yang lebih baik.

3). Mencapai performance yang lebih tinggi dengan meningkatkan kualitas, mengurangi kecelakaan kerja

dan waktu yang terbuang, dan meminimisasi kerusakan peralatan.

4). Membangun kesehatan situasi, kondisi organisasi yang lebih baik dengan memperbaiki moral pekerja,

kondisi lingkungan kerja, kepuasan dan kerja sama.

Dampak Finansial Produktivitas

Perlu diketahui bahwa nilai perbaikan produktivitas tidak terletak pada angka-angka rasio produktivitas semata-mata, tetapi perlu ditelusur lebih jauh pada pengaruhnya terhadap laba atau dengan kata lain dampaknya secara finansial dari produktivitas.. Karenanya, perlu dilakukan tinjauan finansial untuk mengetahui keterkaitan perubahan produktivitas terhadap perubahan laba (profit-linked productivity).

Analisis profit-linked productivity dilakukan dengan mengikuti aturan yang dikenal dengan nama Profit-Linkage Rule, yang berbunyi sebagai berikut :

"For the current period, calculate the cost of the inputs that would have been used in the absence of any productivity change and compare this cost with the cost of the inputs actually used. The difference in costs is the amount by which profits changed because of productivity change" (Don R. Hansen : 1992).

Atas dasar aturan profit-linkage tersebut di atas, dicoba untuk memberikan tinjauan finansial terhadap simulasi skenario kinerja produktivitas seperti yang tersaji pada tabel 1. Lebih jauh, simulasi yang penulis buat dimaksudkan untuk melihat apakah perbaikan atau peningkatan produktivitas selalu dapat diartikan positif.

Pada tabel 1, dapat dilihat bahwa bila dibandingkan dengan angka patokan, yakni angka yang dianggarkan, maka situasi dalam skenario I menunjukkan produktivitas tenaga kerja lebih tinggi 11%, dan di sisi lain produktivitas bahan mentah lebih rendah 2%.

Sementara skenario II, III dan IV menampilkan kinerja produktivitas yang lebih tinggi 11% untuk produktivitas tenaga kerja dan 25% untuk produktivitas bahan dibanding yang dianggarkan.

Untuk dapat melakukan penulusuran lebih jauh tentang apa yang terjadi di balik angka-angka indek produktivitas pada tabel 1, tidak cukup hanya dengan melihat pada ukuran-ukuran teknis operasional, tetapi diperlukan juga analisis yang mengupas

angka-angka produktivitas tersebut dari sisi finansial. Pada tabel 2 berikut, ditampilkan hasil perhitungan tinjauan dampak finansial dari kinerja produktivitas untuk setiap skenario yang ada.

Berdasarkan hasil perhitungan pada tabel 2, terlihat bahwa kinerja produktivitas pada skenario I tidak memberikan pengaruh pada laba yang ditunjukkan dengan selisih antara biaya dianggarkan dengan aktual yang bernilai nol rupiah. Artinya, total biaya dianggarkan sama dengan total biaya aktual sekalipun terjadi perbaikan produktivitas tenaga kerja. Ini terjadi karena adanya tradeoff antara perbaikan produktivitas tenaga kerja (11%) dengan penurunan produktivitas bahan mentah (2%) pada tingkat harga dan tingkat biaya per satu satuan keluaran-masukan yang sama dengan tingkat yang dianggarkan. Tradeoff ini tidak akan terlihat bila analisis dilakukan hanya pada komponen masukan tertentu secara parsial dan terisolir dari komponen masukan yang lain.

Pada skenario II dan III, keduanya menunjukkan produktivitas tenaga kerja dan bahan mentah yang lebih tinggi dari angka patokan anggaran. Dibandingkan dengan angka patokan anggaran, terdapat perbaikan produktivitas tenaga kerja sebesar 11%, dan produktivitas bahan mentah sebesar 25% untuk skenario II maupun skenario III. Perbaikan produktivitas kedua komponen masukan tersebut memberikan dampak finansial yang positif. Terbaca dari adanya selisih positif antara total biaya yang dianggarkan dengan total biaya aktual. Pada skenario II terdapat selisih positif sebesar Rp.132,50, dan selisih positif sebesar Rp.65,00 pada skenario III. Ini berarti bahwa pada tingkat jumlah keluaran dan harga jual per satu satuan keluaran yang sama dengan yang dipatokkan, akan terjadi

kenaikkan keuntungan untuk skenario II maupun skenario III, yang masing-masing kenaikkannya sebesar Rp.132,50 dan Rp.65,00.

Detail dari skenario II dan III memperlihatkan bahwa terdapat perbedaan tingkat biaya per satu satuan tenaga kerja di antara kedua skenario tersebut. Pada skenario III, biaya per satu satuan tenaga kerja sebesar Rp.15,00. Angka ini 50% lebih besar dari patokan, dan 100% lebih besar dari yang diberikan pada skenario II.

Perbaikan produktivitas tenaga kerja maupun bahan mentah pada skenario yang terakhir, yaitu skenario IV, tidak mampu memberikan dampak finansial yang

menggembirakan, dengan catatan tingkat harga jual aktual per satu satuan keluaran sama dengan harga jual yang dijadikan patokan.

Selisih negatif antara total biaya yang dianggarkan dengan yang aktual sebesar

Rp.1.970,00 menunjukkan adanya penurunan keuntungan sebesar angka tersebut, sehingga bila tingkat harga jual per unit keluaran sebesar Rp.25,00, akan menyebabkan kerugian sebesar Rp.70,00. Akan tetapi, kerugian tersebut dapat dihindari karena harga jual per unit keluaran pada skenario IV adalah sebesar Rp.27,00, atau Rp.2,00 lebih tinggi dari yang dianggarkan. Artinya, bahwa perubahan biaya komponen masukan dapat ditutup oleh perubahan penghasilan, atau dengan kata lain ada price recovery. (Hendra Poerwanto G)

Perencanaan Produk

Bila ditinjau dari perspektif horison waktu, kebijakan di bidang Manajemen Operasi/Produksi dapat dikelompokkan menjadi dua, yakni kebijakan manajemen

operasi/produksi yang bersifat jangka panjang dan kebijakan yang bersifat jangka pendek. Kebijakan manajemen operasi/produksi yang bersifat jangka panjang adalah kebijakan yang berkaitan dengan Perencanaan Produk. Cakupan Perencanaan Produk meliputi perencanaan Lokasi Pabrik, Layout Pabrik, Lingkungan Kerja, dan Standar Produksi. Sementara, kebijakan manajemen Operasi/Produksi yang horison waktunya jangka pendek adalah segala

kebijakan yang menyangkut Perencanaan Produksi. Perencanaan Produksi ini meliputi segala perencanaan yang berkaitan dengan Bahan Baku, Tenaga Kerja Langsung, Komponen, Jam Mesin, dll.

Penelitian dan Pengembangan Produk

Pertama-tama, perlu diketahui terlebih dahulu mengenai pengertian Penelitian Produk dan Pengembangan Produk sehingga dapat dilihat perbedaannya. Penelitian Produk (Product Research) mengandung pengertian proses pencarian jenis produk apa dan produk yang bagaimana dalam rangka memenuhi selera konsumen. Ada kebutuhan, tetapi produk yang dapat memenuhi kebutuhan tersebut belum ada, sehingga perlu dilakukan penelitian untuk menemukan produk yang dapat memenuhi kebutuhan tersebut. Sementara, Pengembangan Produk (Product Development) merupakan proses mengembangkan produk yang sudah ada dalam rangka meningkatkan kepuasan konsumen.

produk "baru". "Baru" dalam arti yang seluas-luasnya, yaitu baru dalam arti produk yang ada diubah, baik itu perubahan kecil, maupun perubahan total, atau baru dalam arti bahwa produk belum pernah dibuat oleh perusahaan yang bersangkutan, atau produk belum pernah dibuat di dalam negeri, atau juga produk belum pernah ada sebelumnya.

Dalam kontek Manajemen Operasi/Produksi, berdasarkan obyeknya, Penelitian dan Pengembangan dikelompokkan menjadi tiga:

1. Penelitian dan Pengembangan Produk, yang menitikberatkan pada penemuan dan inovasi produk dalam rangka memenuhi kebutuhan ataupun meningkatkan kepuasan konsumen.

2. Penelitian dan Pengembangan Proses, menitikberatkan pada penemuan dan inovasi cara atau metode processing dalam rangka peningkatan efisiensi, sehingga pada akhirnya dapat menurunkan biaya.

3. Penelitian dan Pengembangan Servis Manajemen, menitikberatkan pada penemuan dan inovasi cara/metode pengumpulan, dokumentasi processing, dan penyajian data untuk kepentingan pengambilan keputusan.

Perencanaan Teknis Produk

Setelah jenis atau macam produk yang akan dibuat telah ditentukan, kemudian dilakukan perencanaan teknis. Perencanaan teknis di sini meliputi kegiatan-kegiatan sebagai berikut: 1) Disain Bentuk dan Ukuran

Beberapa masalah utama dalam mendisain bentuk dan ukuran produk antara lain:

Identifikasi dan Klasifikasi

Dalam arti luas Identifikasi adalah upaya menentukan ciri-ciri atau karakteristik (pencirian) segala kegiatan dalam perusahaan, sedangkan arti sempitnya adalah upaya menentukan ciri-ciri atau karakteristik (pencirian) bahan/produk. Klasifikasi juga mengandung dua arti, yaitu arti luas dan arti sempit. Dalam arti luas, klasifikasi adalah upaya menggolong-golongkan segala fase kegiatan dalam perusahaan, sedang arti sempit adalah upaya mengkategorikan bahan/produk.

Ada dua sistem pengklasifikasian dalam manajemen operasi/produksi, yaitu:

1. Sistem Arbitrasi, yakni pemberian tanda huruf/angka tanpa tanda pembeda untuk barang yang sejenis tetapi tak serupa.

2. Sistem Tanda, yakni pemberian tanda huruf/angka dengan tanda pembeda untuk barang yang sejenis tapi tak serupa. Ada dua macam sistem tanda, yakni:

barang yang sejenis tapi tak serupa.

Sistem Mnemonic, yaitu pemberian tanda yang berupa gabungan angka dan huruf. Angka untuk ukuran barang, dan huruf untuk singkatan nama barang. Dasar yang dipakai untuk pengklasifikasian antara lain:

i) Klasifikasi atas dasar sifat atau karakteristik barang ii) Klasifikasi atas dasar kegunaan barang

iii) Klasifikasi atas dasar tempat atau lokasi barang disimpan/diperoleh.

Simplifikasi

Arti luas simplifikasi adalah penyederhanaan segala hal yang berhubungan dengan

produksi, sedang arti sempitnya adalah usaha mengurangi keragaman bahan atau barang yang diproduksi.

Simplifikasi memberikan dua sisi akibat pada produksi, yaitu akibat positif dan akibat negatif. Akibat positifnya adalah memudahkan pembuatan barang-barang karena

terbatasnya macam barang. Proses produksi menjadi sederhana dan kebutuhan akan bahan juga menjai lebih homogen. Penyederhanaan macam barang juga memungkinkan untuk dilakukannya penyederhanaan cara kerja. Sedang akibat negatif yang mungkin timbul adalah bila simplifikasi dilakukan tidak berdasarkan suatu perjanjian, baik perjanjian antar produsen maupun perjanjian antara produsen dan konsumen, maka dapat menyebabkan jatuhnya perusahaan yang melakukan simplifikasi karena ditinggal oleh konsumen atau karena terjebak pada spesialisasi barang yang sudah jenuh di pasar.

Diversifikasi

Diversifikasi di sini diartikan sebagai upaya memperluas macam barang yang diproduksi. Alasan dilakuknnya diversifikasi antara lain:

1. Keinginan memperluas usaha.

2. Menghilangkan atau Mengurangi persaingan atau risiko. Pengaruh diversifikasi terhadap produksi antara lain:

1. Diperlukan lebih banyak bahan mentah baik dalam volume maupun jenis, sehingga diperlukan investasi lebih besar pada persediaan bahan.

2. Pengaturan menjadi lebih komplek dalam proses produksi untuk berbagai macam barang.

3. Diperlukan tempat yang lebih luas untuk penyimpanan barang jadi agar pengiriman ke konsumen tepat waktu.

4. Kebutuhan akan fasilitas alat-alat produksi, mesin-mesin menjadi lebih besar, akibatnya investasi untuk mesin, peralatan dan tenaga kerja trampil juga menjadi besar.

Standardisasi

Standardisasi berasal dari kata standar yang berarti satuan ukuran yang dipergunakan sebagai dasar pembanding baik kuantita, kualita, maupun nilai hasil karya yang ada. Dalam arti yang luas, standar meliputi spesifikasi baik produk, bahan maupun proses.

Beberapa keuntungan atau manfaat standardisasi adalah sebagai berikut:

1. Dapat dikuranginya macam bahan baku maupun barang jadi yang harus ada dalam persediaan.

2. Dengan adanya standardisasi barang-barang jadi maka pembuatannya pun menjadi lebih mudah dalam arti tidak perlu dilakukan penghitungan atau perubahan ukuran, sifat barang setiap mulai produksi sehingga akan menghemat waktu, tenaga dan modal

3. Dengan dihematnya waktu pembuatan maka penyerahan barang jadi ke konsumen akan dapat tepat waktu.

4. Pengiriman barang tidak akan salah karena barang-barang telah dikelompokkan terlebih dulu berdasarkan standarnya masing-masing.

2) Disain Fungsi

3) Disain Pembuatan Produk

4) Disain Teknologi dan Luas Perusahaan 5) Perencanaan Pendahuluan

2. Disain Fungsi Produk

Disain fungsi dilakukan tidak hanya terbatas pada produk yang besar dan komplek pembuatannya, tetapi juga pada produk-produk yang sederhana karena betapa pun sederhana produk tersebut tetapi bila fungsi produk tersebut tidak dapat dijalankan maka produk tersebut tidak berguna.

Satu konsep penting dalam mendisain fungsi produk adalah konsep Reliabilitas Produk yang didefinisikan sebagai probabilitas produk dapat berfungsi dengan memuaskan selama periode waktu tertentu di bawah kondisi pemakaian tertentu. Ini berbeda dengan

pengertian kualitas. Diambilkan contoh, misalnya dikatakan bahwa reliabilitas accu mobil selama 48 minggu adalah 97%. Ini artinya bahwa 97 dari 100 accu mobil dapat bertahan selama 48 minggu bila pemakaian mobil normal atau misalnya menempuh jarak 12.000 km per tahun.

Salah satu cara yang biasa digunakan untuk mengukur reliabilitas produk adalah dengan menghitung Failure Rate, yaitu dengan mengukur jumlah kerusakan atau kegagalan per unit per waktu. Secara matematis failure rate dihitung dengan cara:

Misalnya, Sebuah perusahaan lampu pijar memproduksi lampu pijar yang memiliki ketahanan 72 jam dinyalakan terus menerus tidak akan rusak. Kemudian diambil 5.000 unit produk lampu pijar untuk diuji ketahanannya dengan menyalakan selama 72 jam. Ternyata jumlah lampu pijar yang rusak sebanyak 1.000 unit, maka tingkat kegagalan produk (failure rate) adalah:

3. Disain Pembuatan Produk

Kadang-kadang apa yang telah tertuang dalam disain bentuk, ukuran dan fungsi produk tidak dapat dilaksanakan secara lengkap dalam proses pembuatan. Karenanya perlu dilakukan revisi-revisi sehingga memungkinkan untuk dibuat. Disain pembuatan produk akan berhubungan erat dengan rencana perusahaan tentang pemilihan teknologi dan luas perusahaan. Berkaitan dengan mesin-mesin atau teknologi yang digunakan oleh

perusahaan, atas dasar sifatnya, mesin-mesin atau teknologi dapat dikelompokkan menjadi dua yang masing-masing memiliki ciri-ciri khusus.

Perusahaan yang menggunakan mesin-mesin dan peralatan produksi yang bersifat khusus. Artinya mesin tertentu untuk memproduksi produk tertentu. Ciri-cirinya adalah sebagai berikut:

1. Produk yang dihasilkan dalam jumlah besar

2. Variasi produk yang dihasilkan kecil

3. Produk yang dihasilkan merupakan produk standar

5. Mesin-mesin diletakkan atau disusun berdasarkan urutan proses.

6. Diperlukan karyawan yang memiliki ketrampilan khusus.

7. Mesin-mesin yang digunakan biasanya semi otomat atau fullotomat.

8. Antar kegiatan memiliki ketergantungan yang tinggi.

Perusahaan yang menggunakan mesin-mesin dan peralatan produksi yang bersifat umum. Artinya sebuah mesin dapat dipergunakan untuk memproses beberapa macam produk. Adapun ciri-ciri penggunaan mesin-mesin yang bersifat umum adalah sebagai berikut:

1. Produk yang dihasilkan memiliki variasi yang besar

2. Produk yang dihasilkan memiliki berbagai standar karena memperhatikan permintaan atau pesanan.

3. Pola pelaksanaan produksi atau urutan proses memiliki variasi yang besar atau tidak selalu sama.

4. Mesin-mesin disusun berdasarkan kesamaan fungsi.

5. Ketergantungan antar kegiatan rendah.

6. Diperlukan kecermatan dalam pengendalian proses.

7. Perencanaan bahan baku lebih komplek.

8. Pemindahan bahan baku, barang setengah jadi dan barang jadi dilaksanakan dengan mempergunakan peralatan yang fleksibel.

4. Teknologi dan Luas Perusahaan

Setelah disain bentuk, ukuran dan fungsi produk, kemudian disain pembuatan,

selanjutnya adalah pemilihan teknologi pembuatan. Variabel yang terkait dengan teknologi antara lain:

1. kegiatan proses produksi

2. penyerapan bahan baku

3. penyerapan tenaga kerja

4. kualitas produk

Dalam pemilihan teknologi perlu juga memperhatikan luas perusahaan yang

direncanakan. Yang dimaksud dengan luas perusahaan di sini adalah besarnya kapasitas terpasang dalam suatu perusahaan.

5. Perencanaan Pendahuluan

Perencanaan pendahuluan akan menyangkut beberapa aspek dan dilakukan dalam

beberapa tahap, yakni: Tahap I Perencanaan Produk, Tahap II Perencanaan Proses, Tahap III Perencanaan Teknologi, Tahap IV Pelaksanaan Uji-Coba Produksi dan Evaluasi, Tahap V Pelaksanaan Produksi untuk pasar. (Hendra Poerwanto G)

Luas Produksi

Luas Produksi dapat diartikan sebagai besarnya jumlah dan ragam produk yang

dihasilkan untuk suatu periode tertentu. Luas Produksi juga diartikan sebagai kapasitas yang digunakan (kapasitas terpakai) oleh perusahaan dalam suatu periode tertentu. Besarnya luas produksi dapat berubah-ubah dari suatu periode ke periode.

Luas perusahaan merupakan kapasitas yang tersedia atau terpasang dalam suatu perusahaan tertentu. Luas perusahaan cenderung relatif tetap dari periode ke periode. Luas perusahaan ini dapat diukur berdasarkan:

a) Penyerapan bahan baku baik dalam hal jumlah maupun macam. b) Produk yang dihasilkan baik dalam hal jumlah maupun ragam. c) Peralatan dan mesin yang digunakan.

d) Jumlah karyawan yang dipekerjakan.

Faktor-Faktor yang Mempengaruhi Luas Produksi

Luas produksi atau jumlah dan ragam produk yang akan diproduksi dipengaruhi oleh beberapa faktor sebagai berikut:

a) Ketersediaan bahan baku. b) Ketersediaan Kapasitas Produksi

c) Ketersediaan dan Kapasitas Tenaga Kerja d) Jumlah permintaan yang ada

e) Modal

f) dan sumber-sumber lain. Tingkat Urgensi Luas Produksi

Tingkat pentingnya luas produksi bagi tiap-tiap perusahaan akan berbeda antara satu dengan yang lain.

Perencanaan luas produksi akan menjadi hal yang kritis dan penting untuk perusahaan-perusahaan yang melaksanakan diversifikasi.

Bagi perusahaan yang memproduksi barang-barang yang sudah tertentu atau pasti dalam jumlah dan ragam karena didasarkan pada pesanan maka penentuan luas produksi kurang urgen.

Perusahaan yang memproduksi barang-barang untuk keperluan pasar,

penentuan luas produksi sangat penting, terutama untuk memprediksi jumlah yang harus diproduksi di masa yang akan datang.

Hubungan Luas Produksi dan Biaya

Berdasarkan perilakunya biaya dapat digolongkan menjadi dua yakni:

Biaya Tetap (Fixed Cost), yakni biaya yang secara total untuk satu periode tertentu besarnya tetap tidak dipengaruhi oleh volume kegiatan, namun secara rata-rata per unit berubah-ubah sesuai volume kegiatan.

Biaya Variabel (Variable Cost), yakni biaya yang secara total besarnya berubah-ubah sesuai dengan volume kegiatan, namun secara rata-rata per unit tetap. Biaya variabel, atas dasar sifat pola perubahan sebagai akibat perubahan volume kegiatan, dapat dikelompokkan menjadi tiga macam:

1. Biaya Variabel yang bersifat Progresif, yakni biaya yang akan berubah bila volume kegiatan berubah dimana pertambahan perubahan biaya jauh lebih besar daripada pertambahan perubahan volume kegiatan.

2. Biaya Variabel yang bersifat Proporsional, yakni biaya yang secara total akan

berubah bila volume kegiatan berubah dimana pertambahan perubahan biaya selaras dengan pertambahan perubahan volume kegiatan.

3. Biaya Variabel yang bersifat Degresif, yakni biaya yang secara total akan berubah bila volume kegiatan berubah dimana pertambahan perubahan biaya jauh lebih kecil daripada pertambahan perubahan volume kegiatan.

Pada umumnya, yang disebut dengan Biaya Variabel (Variable Cost) adalah jenis biaya variabel yang bersifat Proporsional. Sementara untuk biaya variabel yang bersifat Progresif dan Degresif biasanya disebut Biaya Semi Variabel atau Biaya Semi Tetap yang diartikan sebagai biaya yang mengandung unsur tetap dan unsur variabel. Bila demikian maka, biaya akan dapat digolongkan menjadi tiga yaitu (i) Biaya Tetap, (ii) Biaya Variabel, dan (iii) Biaya Semi Variabel.

Metode Penentuan atau Pemisahan Unsur Biaya Tetap dan Unsur Biaya Variabel Ada tiga cara untuk memisahkan unsur biaya tetap dan unsur biaya variabel yakni: 1. Metode Diagram Pencar

yakni pemisahan unsur biaya tetap dan variabel dengan cara membuat diagram scater untuk semua biaya yang terjadi pada setiap tingkat volume kegiatan yang kemudian membuat fungsi garis yang dapat mewakili pencaran titik-titik biaya-volume kegiatan. 2. Metode Titik Tertinggi-Terendah

yakni pemisahan unsur biaya tetap dan variabel yang dilakukan dengan cara mencari selisih biaya dan selisih volume kegiatan antara biaya yang terjadi pada tingkat volume kegiatan

tertinggi dengan biaya yang terjadi pada tingkat volume kegiatan terendah. Selanjutnya unsur biaya variabel per unit ditentukan dengan membagi selisih biaya yang terjadi pada tingkat volume kegiatan tertinggi dan biaya yang terjadi pada tingkat volume kegiatan terendah dengan selisih volume kegiatan tertinggi dan terendah. Sedangkan unsur biaya tetap ditentukan dengan cara mencari selisih antara biaya yang terjadi pada tingkat volume kegiatan terendah dengan hasil kali volume kegiatan terendah dan biaya rata-rata per unitnya.

3. Metode Kuadrat Terkecil

yakni pemisahan unsur biaya tetap dan variabel dengan menggunakan formulasi statistik

Cara Menentukan Luas Produksi

Setidaknya ada tiga cara untuk menentukan Luas Produksi yakni 1. Metode Linier Programming

Ada dua teknik dalam Metode Linier Programming yang dapat digunakan untuk menentukan Luas Produksi, yaitu:

1. Metode Grafik, yang hanya dapat digunakan untuk menentukan luas produksi optimal dengan kombinasi produk tidak lebih dari dua macam.

2. Metode Simplek, metode penentuan luas produksi optimal yang dapat digunakan untuk kombinasi produk dua macam atau lebih.

Asumsi dasar yang dipakai dalam metode Linier Programming adalah

Divisibility, yakni bahwa besaran volume kegiatan yang menjadi variabel keputusan dapat dinyatakan dalam bentuk pecahan atau desimal atau dapat dibagi dalam satuan yang berbentuk desimal atau pecahan.

Linierity, yakni bahwa fungsi tujuan dan fungsi kendala merupakan fungsi matematis yang bersifat linier.

Additivity, yakni adanya kemungkinan penambahan volume kegiatan.

Proportionality, yakni setiap perubahan volume kegiatan tertentu dimana volume kegiatan yang lain tetap akan menyebabkan perubahan yang proporsional pada nilai fungsi tujuan.

Deterministic, yakni bahwa setiap nilai besaran dalam fungsi tujuan dan kendala merupakan nilai besaran tertentu dan pasti

Linier Programming dengan Teknik Grafik Langkah-langkah:

1. Identifikasi Masalah

2. Menentukan Variabel Keputusan

3. Menentukan Fungsi Tujuan dan menyatakan dalam kalimat matematik 4. Menentukan Fungsi Kendala dan menyatakan dalam kalimat matematik 5. Menggambar Grafik setiap Kendala dan memberi arsir untuk daerah yang

memenuhi untuk setiap fungsi kendala. Kemudian menentukan daerah Feasible Solution

6. Menggambar Fungsi Tujuan

7. Menentukan Titik-titik Ekstrim daerah Feasible Solution

8. Menentukan nilai Fungsi Tujuan untuk tiap-tiap titik Ekstrim daerah Feasible Solution

9. Menentukan kombinasi produk yang optimal sebagai Kesimpulan.

Linier Programming dengan Teknik Simplek Langkah-langkah:

1. Identifikasi Masalah

2. Menentukan Variabel Keputusan

3. Menentukan Fungsi Tujuan dan menyatakan dalam kalimat matematik 4. Menentukan Fungsi Kendala dan menyatakan dalam kalimat matematik 5. Standardisasi Fungsi Kendala dan Fungsi Tujuan

6. Membuat Matrik Tabel Awal Simplek 7. Iterasi Simplek dengan cara:

Menentukan Kolom Kunci

Menentukan Baris Kunci

Menentukan Angka Kunci

Menghitung nilai baru untuk setiap nilai lama pada Baris Kunci

Kunci

Ulangi dari poin (i) sampai (v) hingga tercapai Solusi Optimal. Solusi Optimal tercapai bila semua nilai Cj - Zj lebih kecil atau sama dengan 0 (nol), atau bila semuai nilai Zj - Cj lebih besar atau sama dengan 0 (nol).

8 Menentukan kombinasi produk optimal sebagai Kesimpulan.

2. Analisis Break Even Point (BEP)

Analisis Even sering disebut juga analisis Cost-Profit-Volume. Pengertian Break-Even yaitu suatu keadaan dimana penerimaan atau penghasilan (Total Revenue) dari penjualan hanya cukup untuk menutup biaya total (Total Cost). Dengan demikian Break-Event menunjukkan keadaan dimana tidak terjadi surplus penerimaan terhadap biaya atau laba sama dengan NOL.

Asumsi yang digunakan dalam analisis Break-Even adalah sebagai berikut:

Biaya pada berbagai tingkat volume kegiatan dapat diperkirakan secara tepat, dan setiap perubahan volume kegiatan dapat dijabarkan menjadi perubahan tingkat biaya.

Biaya-biaya yang terjadi atau diperkirakan terjadi dapat dipisahkan menjadi biaya tetap dan biaya variabel.

Tingkat penjualan sama dengan tingkat produksi

Harga jual, biaya variabel dan biaya tetap dianggap tidak berubah selama periode analisis.

Perusahaan dianggap hanya menjual satu macam barang dan bila dalam kenyataannya lebih dari satu macam maka sales mix dianggap tetap.

Ada tiga cara atau pendekatan yang dapat digunakan untuk menentukan tingkat Break Even, yakni:

1. Pendekatan Tabularis, yaitu dengan cara menghitung penghasilan dan biaya pada berbagai tingkat volume penjualan/produksi.

2. Pendekatan Grafis, yaitu dengan menggambar kurva Penghasilan (TR), biaya tetap (FC), biaya variabel (VC), dan biaya total (TC) pada berbagai tingkat

penjualan/produksi.

3. Pendekatan Aritmatik, yaitu dengan menggunakan rumus-rumus matematik sebagai berikut:(1) BE dalam satuan unit moneter (2) Break Even dalam satuan unit barang

maka langkah penghitungan Break Even adalah sebagai berikut: (1) Menghitung Break Even keseluruhan. (2) Menghitung Break Even untuk masing-masing jenis produk

3. Metode Forecasting

Dalam kontek Manajemen Operasi/Produksi forecasting didefinisikan sebagai proses meramalkan permintaan produk yang harus diproduksi di masa yang akan datang baik dalam hal kuantitas, kualitas, timing maupun lokasi untuk periode tertentu.

Forecasting diperlukan untuk planning decision bagi top management dan semua fungsi dalam organisasi. Berikut ini disajikan tipe keputusan yang dipengaruhi oleh tipe-tipe forecast.

FUTURE PLANNING PERIOD

ORGANIZATION DECISION INDIVIDUAL DECISION Long Term (2 - 10 tahun) Jenis produk yang ditawarkan Jenis kegiatan

Luas pasar Memilih profesi

Penentuan proses, teknologi, lokasi

Jenis pendidikan

Pemilihan tempat tinggal Intermediate (1 - 24

bulan)

Jumlah tenaga kerja Mengikuti kursus

Jenis dan jumlah persediaan Rencana Liburan Jenis sub-kontrak

Short Term (1 - 5 minggu) Penugasan Pilihan untuk bermalam minggu

Sistem forecasting terdiri dari enam komponen utama, yaitu: 1. Out put dari sistem peramalan

2. Input dari sistem peramalan 3. Kendala peramalan

4. Keputusan dalam sistem peramalan 5. Kriteria Kinerja peramalan

6. Metode Peramalan

7. Pengawasan Peramalan

1. Out-put Sistem Peramalan

Macam atau jenis output yang dihasilkan oleh sistem peramalan tergantung pada kebutuhan pengguna informasi peramalan. Bila kebutuhan yang dimaksud menyangkut kepentingan penyusunanStrategi Pemasaran maka output forecast perlu diterjemahkan ke dalam satuan unit moneter. Namun apabila kebutuhan tersebut menyangkut kepentingan produksi maka output forecast diterjemahkan ke dalam satuan unit barang, selanjutnya dijabarkan lagi ke dalam bentuk kebutuhan bahan, tenaga kerja dll. Bila menyangkut kepentingan pembelanjaan maka forecast diterjemahkan ke bentuk-bentuk seperti kebutuhan modal, dan dana-dana lain. Sedangkan yang berkaitan dengan horison waktu peramalan, ditentukan dengan mempertimbangkan lead time dan review time.

2. Input Sistem Peramalan

Input dari sistem peramalan dalam manajemen operasi/produksi adalah data yang dapat diperoleh dari sumber-sumber sebagai berikut:

1. Sumber Internal, misalnya data historis dalam bentuk time series mengenai penjualan, dan produksi, opini dari para ahli yang dimiliki oleh perusahaan, survey khusus di dalam perusahaan.

2. Sumber Eksternal, misalnya informasi kondisi sosial, ekonomi, politik, teknologi dan sumber-sumber lain seperti agen-agen pemerintah, perusahaan-perusahaan konsultan, majalah dan publikasi lain.

3. Kendala-Kendala dalam Sistem Peramalan

Pemilihan metode forecasting dan "nilai" dari hasil peramalan sangat bergantung pada kendala-kendala yang ada dalam sistem forecasting. Kendala-kendala tersebut antara lain:

1. Waktu yang diperlukan untuk melakukan persiapan melakukan peramalan.

2. Kurangnya data yang relevan, baik dari sumber internal maupun eksternal.

3. Kualitas data-data yang tersedia

4. Fasilitas pengolahan data dan tenaga ahli

Jenis kendala yang disebut pertama, kedua dan ketiga akan berpengaruh pada kualitas data, sedang kendala yang disebut terakhir lebih banyak bergantung pada kebijakan

pengalokasian dana untuk kepentingan forecasting. 4. Keputusan dalam Sistem Peramalan

Berkaitan dengan peramalan, manajemen harus mengambil keputusan mengenai data dan metode yang akan digunakan untuk mengembangkan forecasting. Data yang

diperlukan ada kemungkinan dalam bentuk aggregate sehingga masih harus disesuaikan. Sementara perihal pilihan metode tergantung pada (i) jumlah dan kualitas data yang

tersedia, (ii) waktu yang diperlukan untuk persiapan dan processing, (iii) fasilitas dan tenaga ahli yang tersedia.

5. Kriteria Kinerja Sistem Peramalan

Efektivitas sistem peramalan dalam membantu organisasi dapat dievaluasi berdasarkan empat kriteria berikut:

1. Accuracy. Ini merupakan aspek terpenting dari forecast, karena perbedaan antara aktual dan forecast berarti biaya. Lebih jauh, forecast error dapat menjadi sumber terjadinya kesulitan-kesulitan yang serius, misalnya bila forecast lebih besar dari aktual maka akan terjadi kapasitas menganggur dan surplus persediaan, dan bila forecast lebih kecil dari aktual maka dapat terjadi stockout atau opportunity loss.

2. Stability vs Responsiveness. Artinya forecast harus mampu mengkover kompleksitas dan ketidakpastian lingkungan baik yang disebabkan oleh long term growth trend maupun seasonal influences

3. Objectivity. Kadang-kadang kondisi yang diramalkan tidak dapat atau tidak ada kaitannya dengan data historis yang digunakan dalam forecasting. Bila demikian maka pertama, data tetap diolah secara obyektif apa adanya, kedua baru kemudian hasil forecasting pada pengolahan data secara obyektif disesuaikan dengan memperhitungkan perkembangan terakhir situasi dan kondisi.

4. Timing. Agar sistem forecasting dapat efektif, maka forecast harus tersedia tepat waktu.

5. Benefit to Cost Ratio. Merupakan perbandingan antara manfaat yang berupa perbaikan kualitas keputusan sehubungan dengan adanya sistem peramalan yang diukur dengan cost saving dan biaya untuk membangun dan memelihara sistem peramalan. Rasio yang dapat dijadikan sebagai kriteria tunggal bagi perlu tidaknya sistem forecasting dalam perusahaan.

6. Metode Peramalan

Pilihan metode peramalan untuk kepentingan perencanaan tergantung pada setidaknya dua hal:

1. Jenis kegiatan yang direncanakan

2. Panjang horison waktu perencanaan

Ada beberapa metode forecasting yang dapat digunakan. Metode-metode forecasting tersebut dikelompokkan menjadi tiga, yaitu

1. Metode Peramalan Subyekti. Merupakan metode atau teknik peramalan yang didasarkan pada pengalaman, dan opini orang-orang dalam maupun luar organisasi. Metode ini cocok bila (i) waktu yang tersedia sangat terbatas, (ii) tidak tersedia data-data historis yang relevan, dan (iii) data relevan yang tersedia tidak memadai untuk mengembangkan suatu peramalan jangka panjang.

2. Causal Forecasting Method'. Merupakan teknik forecasting yang mencoba menghubungkan suatu variabel tak bebas dengan variabel bebas yang diyakini menjadi sebab perubahan variabel tak bebas. Teknik ini biasanya digunakan untuk peramalan dengan horison waktu jangka pendek dan jangka menengah. Teknik peramalan jenis ini cocok digunakan untuk kondisi yang relatif stabil dan tersedia data historis relevan yang memadai.

3. Time Series Forecasting Method. Komponen-komponen dalam time series adalah :Trend (T). Menunjukkan pertumbuhan jangka panjang atau penurunan tingkat permintaan rata-rata. Cycle (C). Menunjukkan penyimpangan yang besar antara aktual, dan harapan yang berbasis trend yang disebabkan oleh berbagai

pengaruh lingkungan. Seasonal (S). Menunjukkan fluktuasi yang repetitif secara berkala yang disebabkan oleh iklim, cuaca, tradisi, dll. Random (R).

Menunjukkan residu yang tak teratur yang disebabkan oleh berbagai faktor random dalam lingkungan.

Prinsipnya metode peramalan ataupun perkiraan yang digunakan untuk

mengestimasi jumlah produksi dapat menggunakan metode permalan yang dibahas dalam forecasting yang meminjam konsep statistik untuk kepentingan menyusun anggaran diantaranya (1) Metode Trend Bebas, (2) Metode Trend Semi Average; (3) Metode Moment; (4) Metode Least Square; (5) Metode Regresi;

Catatan:

Tentang metode peramalan dibahas dengan menggunakan sumber bacaan lain yang dapat di cari melalui www.google.com dengan menggunakan kata kunci topik-topik tersebut

7.Pengawasan Peramalan

Pengawasan peramalan diperlukan karena tidak selamanya teknik peramalan yang digunakan akan selalu tepat. Ada kalanya hasil peramalan menyimpang dari batas-batas yang dapat diterima. Jika terjadi misalnya penyimpangan yang melampaui batas-batas yang bisa diterima, maka ada dua hal yang bisa dilakukan:

Mengganti teknik peramalan yang digunakan dengan teknik yang lain.

Melakukan perubahan terhadap batas toleransi hasil peramalan.

Berikut ini disajikan beberapa alat yang dapat digunakan untuk melakukan pengawasan peramalan:

Mean Squared Error (MSE) Yakni jumlah semua kuadrat kesalahan

peramalan (forecast error), yakni selisih nilai riil dengan nilai peramalan ( Yt - Ft) dibagi banyaknya data.

Mean Absolute Deviation (MAD)Yakni rata-rata penyimpangan absolut untuk semua kesalahan peramalan

Kesalahan Absolut Rata-Rata (Average Absolute Error)Yakni rata-rata absolut semua kesalahan peramalan. Dicari dengan cara menjumlahkan semua nilai mutlak kesalahan peramalan dibagi dengan banyaknya data waktu peramalan.

Kesalahan Kuadrat Mean Akar (Root Mean Squared Error)Dihitung dengan jalan menjumlahkan semua kuadrat kesalahan peramalan. Kemudian, membagi jumlah tersebut dengan banyaknya data waktu peramalan. Selanjutnya menarik akarnya.

Tes KorelasiDihitung dengan cara mengurangi angka satu dengan hasil bagi penjumlahan semua kuadrat kesalahan peramalan dengan

penjumlahan semua kuadrat selisih nilai riil dengan rata-ratanya.kemudian hasilnya diakar.

Metode Control Limit. Yakni pengawasan peramalan dengan menetapkan batas atas (upper control limits) dan batas bawah (lower control limits). Jika selisih antara nilai riil dan nilai peramalan pada masing-masing waktu berada dalam range atas dan bawah, maka teknik peramalan tersebut dapat dikatakan baik. (Hendra Poerwanto G).

Pola Produksi

Pola produksi didefinisikan sebagai distribusi jumlah produksi tahunan ke dalam periode yang lebih pendek dari satu tahun, misalnya caturwulan, triwulan, bulan, atau minggu.

Jenis Pola Produksi

Pada prinsipnya ada tiga macam pola produksi, yakni:

Pola Produksi Konstan, yaitu pola produksi dimana jumlah yang diproduksi setiap periode yang lebih pendek dari satu tahun selalu sama

Pola Produksi Bergelombang, yaitu pola produksi dimana jumlah produksi untuk setiap satuan waktu yang lebih pendek dari satu tahun tidak selalu sama. Biasanya mengikuti pola penjualan.

Pola Produksi Moderat, yaitu pada prinsipnya merupakan pola produksi bergelombang, namun diusahakan agar gelombang produksi itu tidak terlalu tajam sehingga dapat mendekati konstan.

Faktor Pertimbangan Memilih Pola Produksi

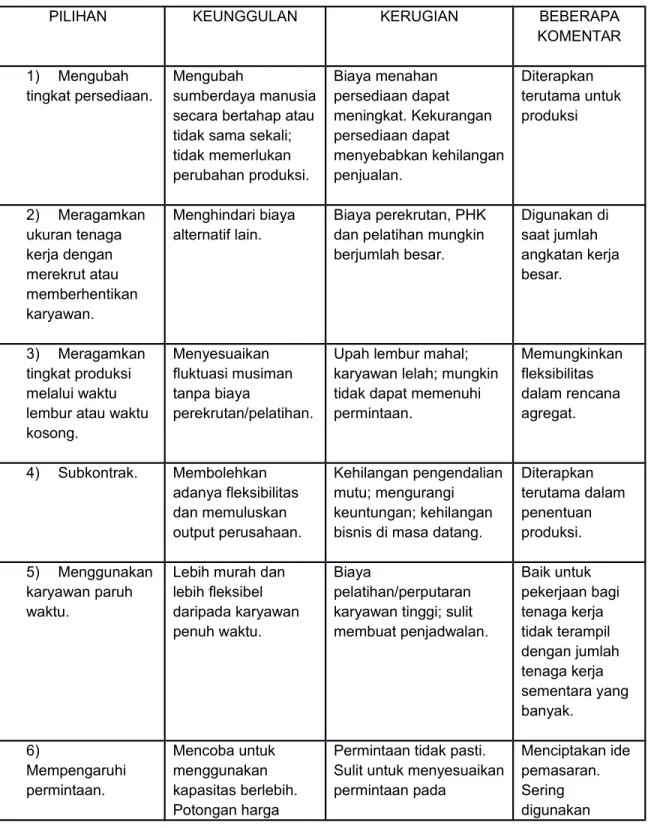

Pola produksi yang dapat melayani permintaan, dan tambahan biaya yang timbul sehubungan dengan penggunaan pola produksi tersebut relatif kecil bila dibandingkan dengan biaya yang timbul dari penggunaan pola produksi yang lain disebut sebagai Pola Produksi Optimal. Ada beberapa faktor yang perlu

dipertimbangkan dalam memilih pola produksi yang dapat melayani permintaan dan tambahan biayanya minimum, yaitu:

1. Pola Penjualan. Perusahaan berproduksi untuk memenuhi kebutuhan penjualan. Oleh karena itu, pola penjualan akan mempengaruhi pola produksi.

2. Pola Biaya.Yakni pola dari biaya-biaya yang timbul sehubungan dengan naik-turunnya volume produksi, antara lain:

3. Biaya Perputaran Tenaga Kerja, yakni biaya yang timbul sehubungan dengan penarikan dan atau pemberhentian tenaga kerja.

4. Biaya Simpan, yakni biaya yang timbul sehubungan dengan penyimpanan persediaan.

5. Biaya Lembur, yakni biaya yang timbul sehubungan dengan kelebihan jam kerja karyawan (over time premium cost).

6. Biaya Subkontrak, yakni biaya yang timbul sehubungan perusahaan melakukan pemesanan produk yang sama ke pihak lain.

7. Kapasitas Maksimum Perusahaan

Di dalam merencanakan pola yang tepat bagi produksi suatu perusahaan dapat dipergunakan ANALISIS BIAYA TAMBAHAN atau INCREMENTAL COST ANALYSIS. Masing-masing pola produksi akan terlihat memiliki biaya tambahan yang berbeda-beda. Oleh karena itu dapat kita pilih pola produksi yang akan menimbulkan biaya tambahan yang paling kecil.

CONTOH:

Suatu perusahaan menghadapi pola penjualan sebagai berikut:

Perusahaan akan memenuhi penjualan tersebut dengan salah satu alternatif pola produksi berikut ini:

1. Pola produksi konstan pada tingkat 500 unit per triwulan 2. Pola yang bergelombang dengan mengikuti pola penjualan.

3. Pola produksi moderat dengan ketentuan bahwa untuk triwulan I dan II berproduksi pada tingkat 400 unit, dan kemudian pada triwulan III dan IV berproduksi pada tingkat 800 unit.

Informasi lain yang ada dalam perusahaan adalah sebagai berikut: 1. Kapasitas maksimum 1000 unit per triwulan

2. Biaya simpan Rp.100,- per unit per triwulan

3. Biaya perputaran tenaga kerja sebesar Rp.4000,- untuk setiap kenaikan produksi sebesar 200 unit. Penurunan produksi tidak menimbulkan biaya labor turn over. Sedang biaya subkontrak sebesar Rp.2.000,- per unit 4. Upah lembur sebesar Rp.1.000

1. ANALISIS INCREMENTAL COST untuk Pola Produksi Konstan 1.1. Pola Produksi Konstan

1.2. Incremental Cost Pola Produksi Konstan

2. ANALISIS INCREMENTAL COST untuk Pola Produksi Bergelombang 2.1. Pola Produksi Bergelombang

2.2. Incremental Cost Pola Produksi Bergelombang

3. ANALISIS INCREMENTAL COST untuk Pola Produksi Moderat 3.1. Pola Produksi Moderat

4. Kesimpulan

Pola Produksi Moderat memiliki biaya tambahan yang paling kecil. Karena itu, Pola Produksi yang dipilih adalah Produksi Moderat.(Hendra Poerwanto G)

Proses Produksi

Adapun proses produksi dalam perusahaan, secara umum, dapat dipisahkan menurut beberapa segi, yaitu menurut ujud pproses, menurut arus proses, menurut keutamaan proses, dan menurut penyelesaian proses. Pemilihan sudut pandang yang akan dipergunakan untuk

pemisahan proses produksi akan tergantung pada untuk apa pemisahan tersebut dilaksanakan. 1. Pemisahan proses produksi menurut ujud proses pada umumnya akan dipergunakan

dalam hubungannya dengan kebijaksanaan umum industri dan pemasaran dari produk perusahaan tersebut.

2. Pemisahan proses produksi menurut arus proses pada umumnya akan dipergunakan dalam penyusunan letak sarana dan fasilitas yang akan dipergunakan.

3. Pemisahan proses produksi menurut keutamaan proses, pada umumnya dimaksudkan untuk pengendalian proses dalam perusahaan.

4. Pemisahan proses produksi menurut penyelesaian proses dimaksudkan untuk pengendalian kualitas dalam perusahaan yang bersangkutan

Jenis Proses Produksi

Jenis Proses Produksi Ditinjau dari Ujud Proses Produksi Yang termasuk dalam kategori ini antara lain:

1. Proses Produksi Kimiawi, yakni suatu proses produksi yang menitikberatkan pada adanya proses analisis atau sintesa senyawa kimia. Misalnya produksi alkohol, obat-obatan, accu, dll.

2. Proses Produksi Perubahan Bentuk, merupakan proses produksi dimana dalam

pelaksanaan proses produksinya dititikberatkan pada adanya perubahan bentuk masukan menjadi keluaran untuk menciptakan nilai tambah. Misalnya perusahaan meubel, garmen, sepatu, dll.

3. Proses Produksi Assembling, merupakan proses produksi yang dalam pelaksanaan proses produksinya akan lebih mengutamakan pada proses penggabungan beberapa komponen menjadi suatu produk tertentu. Misalnya, Mobil, alat-alat elektronik, dll.

4. Proses Produksi Transportasi, merupakan suatu proses produksi dengan jalan

menciptakan jasa pemindahan sesuatu dari dan ke tempat tertentu. Misalnya pengiriman Paket, Angkutan Kota, dll.

5. Proses Produksi Penciptaan Jasa Administrasi, yaitu proses produksi penciptaan jasa administrasi kepada pihak lain yang memerlukan, misalnya jasa penyusunan laporan keuangan, Biro Statistik, dll.

Jenis Proses Produksi Ditinjau dari Segi Arus Proses Produksi

Jenis-jenis proses produksi yang masuk dalam kategori ini antara lain:

1. Proses Produksi Terputus-putus, sering disebut juga proses produksi intermitten. dalam pelaksanaan proses produksi semacam ini, akan terdapat beberapa pola atau urutan pelaksanaan produksi. Pola pelaksanaan produksi yang digunakan hari atau bulan ini sangat mungkin akan berbeda dengan pola atau urutan pelaksanaan proses produksi pada bulan yang lalu atau bulan yang akan datang.

2. Proses Produksi Terus Menerus atau sering disebut sebagai pola produksi kontinyu. Pada proses produksi semacam ini terdapat pola atau urutan proses produksi yang pasti dan tidak berubah-ubah dari waktu ke waktu.

Untuk menentukan apakah suatu perusahaan menggunakan proses produksi terus menerus atau terputus-putus bukanlah dilihat dari produk yang dihasilkan, melainkan dilihat dari

pelaksanaan proses produksi yang ada dalam perusahaan yang bersangkutan.

Jenis Proses Produksi Ditinjau dari Segi Keutamaan Proses Produksi

Atas dasar keutamaan proses, proses produksi dalam perusahaan umumnya akan dapat dipisahkan menjadi dua kelompok yakni: