>.

.

STEMAN 2014 ISBN: 978-979-17047-5-5

PROSIDING

I,

i!

Seminar Nasional Teknologi Manufaktur 2014

(STEMAN 2014)

Tema:

Teknologi Manufaktur Sebagai Pendorong Produk

Industri Nasional

Bandung, 19-20 Agustus 2014

RINEKAMAYA

Politeknik Manufaktur

Negeri Bandung

Jl

.

Kanayakan No.

21 Oago

Bandung - 40135

Penyelenggara:

tI""-

...

'

:.(

>

',

pol man

-

Pir/rginExwlerrePOLITEKNIK MANUFAKTUR NEGERI BAN DUNG

Jln. Kanayakan 21,

Dago-Bandung 40135

Homepage

-h

t

tp

:/

/www

.

polman-bandung

.

ac

.i

d

Telepon

:

(022) 250 0241, Fax:

(022) 2502649

:

steman@polman-bandung.ac

.i

d

STEMAN 2014 ISBN: 978-979-17047-5-5

Seminar Nasional Teknologi Manufaktur 2014 (STEMAN 2014)

Tema:

Teknologi Manufaktur Sebagai Pendorong Produk Industri Nasional

Bandung,

19-20 Agustus 2014,

Politeknik Manufaktur

Negeri Bandung

RINEKAMAYA

Editor:

Siti Aminah,

S.T.,

M.T.

Nuryanti,

S.T.,

M.Sc.

Dewi Idamayanti,

S.Sc.,

M.T.

Desain Sampul:

Pramudiya Tri Hartadi

Hak Cipta (C) pad aPenulis.

HakPublikasi pada Politeknik Manufaktur Negeri Bandung (pOLMAN Bandung). Artikel pada prosiding ini dapat digunakan dan disebarkan secara bebas untuk tujuan bukan komersial, dengan syarat tidak menghapus atau mengubah atribut penulis. Dilarang memperbanyak sebagian atau seluruh isi buku ini dalam bentuk apapun tanpa izin tertulis dari Penerbit dan Penulis. Pemegang Hak Publikasi prosiding ini tidak bertanggung jawab atas tulisan dan opini yang dinyatakan oleh penulis dalam prosiding ini.

STEMAN 2014 ISBN 978-979-17047-5-5

KAT

A PENGANT AR

Prosiding ini berisi makalah-makalah

yang dipresentasikan

pada STEMAN2014, yaitu

seminar

dalam

rangka

memperingati

Dies Natalis

ke-37

Politeknik

Manufaktur

Negeri

Bandung

(

pOLMAN

Bandung)

dalam

bidang

Rekayasa

dan

Teknologi

Manufaktur di Indonesia. STEMAN2014 memilih tema Teknologi Manufaktur

Sebagai

Produk Industri Nasional

.

Tujuan utama dari seminar ini adalah:

1. Meningkatkan kontribusi

akademisi dan profesional

dalam pengembangan

rekayasa dan teknologi

manufaktur.

2. Sebagai media diskusi dan pertukaran informasi dalam kegiatan penelitian

dan pengembangan di bidang rekayasa dan teknologi

manufaktur.

3. Membangun komunikasi dan jaringan antara perguruan tinggi

,

industri,

lembaga penelitian

dan pihak lainnya yang terkait

.

Topik

-

topik

yang dibahas di dalam seminar dan prosiding ini meliputi

:

1

.

Rekayasa dan Teknologi Manufaktur

untuk Pertanian

,

Pertambangan

,

Otomotif

,

Elektronika

,

Lingkungan

,

Mitigasi Bencana, Energi Alternatif

dan

Terbarukan

,

Industri Kecil, dll

.

2

.

Perancangan dan Pengembangan Produk Manufaktur

3

.

Teknologi Mater

i

al & Metalurgi

4. P

r

oses dan Teknologi Manufaktur

5. Mesin dan Peralatan Industri Manufaktur

6

.

Sistem Manufaktur

7

.

Sistem Kendali dan Mekatronika

Industri Manufaktur

8. Sosio-Manufaktu

r

9

.

Topik-topik

lainnya yang terkait

dengan rekayasa dan teknologi

manufaktur

Seminar ini merupakan sarana diskusi ilmiah

,

komunikasi dan pertukaran

informasi

bagi para akademisi

,

peneliti

,

praktisi industri

,

pemerintah

dan stakeholder

lainnya

dalam pengembangan

rekayasa dan teknologi

manufaktur

.

P

a

n

i

tia

STEMAN 2014

menerima

Extended

Abstract

sebanyak 75 hasil penel

i

t

i

an

d

ar

i

mahasiswa dan

dosen Politeknik

Manufaktur

Negeri Bandung

,

Unive

r

s

i

tas

Gajah Mada

,

Un

i

vers

i

tas

Jenderal Achmad Yan

i,

Institut

Teknolog

i

Adh

i

Tam

a

S

ur

ab

aya

,

U

n

ivers

ita

s

Syiah

Kuala Aceh

,

Un

i

vers

i

tas Trunojoyo

Madura

,

Politekn

i

k

Merlim

au dan

Kole

j

Komuniti

Jasin

,

Malaysia

,

dan UPT. Balai Pengolahan Mine

r

al Lampung

-

LiPI

.

Set

e

lah melalu

i

seleks

i

dan evaluasi

oleh tim

reviewe

r

dan dewan edito

r

,

p

anit

ia

m

e

mu

tuskan

s

ebanyak 70 makalah dapat diterima

untuk d

i

p

r

ese

n

t

a

s

i

k

an

d

alam

STEMA

N

20

14

.

Hasil dari seminar nasional

i

n

i

diharapkan dapat membe

ri

kan

k

o

nt

r

i

bus

i

pe

mi

kiran

untuk mendukung terbentuknya

industri manufaktur

n

as

i

onal

yan

g

ung

gu

l

d

a

n

meningkatnya daya saing bangsa.

STEMAN 2014

SUSUNAN PANITIA STEMAN 2014

Komite Program :

Ketua Direktur POLMAN

Anggota Para Wadir POLMAN

1 '

!

Tim Pengarah :Prof. Dr. Ir. lsa Setiasyah Toha, M.Sc. (Direktur POLMAN Bandung) Prof. Dr. Ir. Yatna Yuwana M. (Dekan FTMD - ITB)

Prof. Dr. Ir. Tresna Priyana Soemardi, SE., M.S. (Universitas Indonesia) Dr. Zainal Arief, S.T., M.T. (Direktur PENS Surabaya)

1'1

Tim Penelaah :

Prof. Dr. Ir. Isa Setiasyah Toha, M.Sc. (pOLMAN Bandung/ITB) Prof. Dr. Ir. Yatna Yuwana M. (FTMD ITB)

Engr. Dr. Md Saidin Wahab (UTHM - Malaysia)

Ir. Dadet Pramadihanto, M.Eng., Ph.D. (PENS - Surabaya) Dr. Ismet P. Ilyas, BSMET, M.Eng.Sc. (pOLMAN Bandung) Dr. Carolus Bintoro, MT. (Politeknik Negeri Bandung) Dr. Ing. Yuliadi Erdani, M.Sc. (pOLMAN Bandung)

Dr. Beny Bandanadjaya, ST., MT. (pOLMAN Bandung)

Dr. Noval Lilansa, MT. (pOLMAN Bandung) Dr. Amang Sudarsono (PENS - Surabaya) Dr. Ali Ridho (PENS - Surabaya)

Dr. Dipl. Ing. Ahmad Taqwa, MT. (POLSRI-Palembang) Pelaksana:

Ketua Anggota

Emma Dwi Ariyani, S.Psi., M.Si.

Adies Rahman Hakim, ST., MT.

Agus Surjana Saefudin, ST., MT. Dewi Idamayanti, ST., MT.

Nuryanti, S.T, M.Sc.

Reza Yadi Hidayat, ST., MT.

Roni Kusnowo, ST., MT.

Supriyadi Sadikin, S.IP., M.Si. Siti Aminah, ST., MT.

Wiwik Purwadi, ST., MT. Yoyok Setiyo Pamuji, ST.

Kiki Sri Nur Endah, ST. Ratih Suhartini, S.Pd.

Yati Yulia, S.AP

Elis Siti Munawaroh, S.AP Idan Sukmara

Pramudiya Tri Hartadi Engkos Koswara Alamat Sekretariat :

Politeknik Manufaktur Negeri Bandung Sdri. Ratih Suhartini

Jl. Kanayakan No. 21 Dago Bandung -40135 Tel. 022-2500241 ; Fax. 022-250 2649 Email: steman@polman·bandung.ac.id Homepage: stem an.polman-bandung. ac.id

STEMAN 2014 ISBN 978-979-17047-5-5

DAFTAR ISI

Kata Pengantar

.

Susunan Pani

t

ia

ii

Da

f

ta

r I

s

i

.

...

.

..

.

..

...

..

.

.

....

.

.

.

.

...

.

..

.

..

.

.

.

..

.

....

.

..

.

.

.

...

.

...

..

iv

Keynote Speaker

Un

iv

e

r

s

i

tas Indonesia

P

r

of

.

D

r.

I

r.

Tresna Priyana Soemardi, SE.

,

M

.

S

.

Di

r

jen Kerjasama Industr

i

Internas

i

onal

Kemente

r

ian

Perindustr

i

an

I

r.

Agus Tjahajana

,

SE

.,

M

.

Sc

.

Ch

i

ef Operation Officer PT Astra Otoparts-Winteq

Direktur - PT Federal Izum

i

Mfg

.

Re

iz

a Treistanto

Abstrak Makalah Peserta

BIDANG KAJIAN : REKAYASA DAN TEKNOLOGI MANUFAKTUR

UNTUK PERTANIAN,

PERTAMBANGAN,

OTOMOTIF,

ELEKTRONIKA,

DLL

Aplikasi Metode Perancangan Pahl-Beitz pada Pe

r

ancangan Lini Produksi

Iman Apriana

..

.

. . .

.

. ..

.

.

.

..

..

.

2

Design for Sustainability

(

DFS) and Design for En

vironment

(

DfE

)

Practices

in

Automotive

industry

SKH Muhammad Bin SKH Abd Rahim.

8

Pembuatan dan Peng

u

jian Model Pahat Insert da

r

i Ba

ja 3

4C

r

N

i

Mo

6 Mel

al

u

i P

ro

s

e

s Pack

Carbu

rizin

g

Umen Rumendi.

1

5

Pengaruh Temperatur

dan Dwell Time Degassing terhadap

Porositas

Gas pada

Aluminium

JIS AC4C dengan Metode Gravity Casting

Balqis Mentari

Efendi.

21

The Optimization

Of Power Conversion From Wind Energy

Norhana Binti

Safee.

27

Mod

i

f

i

kas

i

Vesse

l

Nissan CWB45

-

ALDN45 untu

k

Pe

nin

g

ka

t

an

Kap

asitas A

ng

kut Unit Tr

uck

Herman Budi Harja.

3

2

IV

STEMAN 2014 ISBN 978-979-17047-5-5

Kajian Pengaruh Jenis Pasir,

Temperatur

Tuatig,

dan Jumlah Deoksidasi Alumunium

terhadap Porositas Gas dalam Proses Gravity Sand Casting pada Nozzle Cup Material

13

Ade Rachman.

38

Pengembangan Sistem Pengendali Suhu pada Heater Reaktor Auger untuk Proses

Pirolisis Cepat Cangkang Sawit

/zarul Machdar

. .

.

..

.

.

.. . ..

. . . .. . . .

.

.. . . .

..

48

Perencanaan strategis persediaan peralatan kebencanaan berdasarkan siklus

kebencanaan

Muhammad Dirhamsyah...

54Perancangan Ulang Tool Holder Untuk Alur Dovetail Pada Ragum Palm an 125

Menggunakan Metode DFMA

Somantri...

.

...

.

...

.

...

.

57

Perbaikan Rancang

-

Bangun Kopling-Dog Pengendali Roda Traktor- Tangan Polman

Bandung

Haris Sayoko,

Isa Setiasyah Toha

63

Perancangan Coren-Baja Menggunakan Bantuan Perangkat Lunak Simulasi Coran

Solidcast 8.2

.

5 Studi Kasus pad a Produk Link Track

8eny 8andanadjaja

.

.

71

BIDANG KAJIAN : PERANCANGAN

DAN PENGEMBANGAN

PRODUK MANUFAKTUR

Implementasi

Surfaces 3D Scanner Menggunakan

Metode Triangulation

dan Tesselation

untuk Reverse Engineering

Obyek Sederhana

8010 Dwiartomo.

78

Analisis Simulasi Reinforced Thermoplastic

Pipe Dengan M

e

toda Elem

e

n Hingga Melalui

Pendekatan P

i

pa Mult

i

layer

Menggunakan Perangkat Luna

k

Rekayas

a

Asep Indra Komara

,

. . .

.

.

.

..

. . .

. ..

.

.

..

.

.

.

. .

. .

86Optimasi Bentuk Pisau Penghancur

Lirnbah

Tempurung K

e

l

a

pa Be

r

b

en

tu

k

Piringan

Bertakik untuk Mendapatkan

Berat Optimum

Aji Gumilar

92

Perancangan dan Pembuatan Prototipe Mesin P

e

ngolah A

i

r Bersih S

i

stem Mobile untuk

Keadaan Darurat Air

STEMAN 2014 ISBN 978-979-17047-5-5

Perancangan Konstruksi Portable

Bridge dan Alat Bantunya untuk Mobil Perkebunan

(Wintor) dengan Mekanisme Lipat

Adies Rahman Hakim

"

.

.

....

.

.

.

105

BIDANG KAJIAN

:

TEKNOLOGI

MATERIAL METALURGI

Perbaikan Ketangguhan Meterial

Baja Cor Paduan NI-CR-MO Melalui Proses Tempe

r

ing

Ganda

Be

n

y Bandanadjaja

.

112

S

i

mulasi Proses Pe

rl

akuan Panas Permukaan untuk

Mendapat

k

an

Waktu Pemanasan

yang Sesuai

Oyok Yudianto

.

.

.

. .

.

.

.

. . . .

.

.

. .

.

.

. .

.

.

.

.

.

.

.

.

.

. .

.

.

.

.

.

.

. . . .

.

. . .

.

.

.

. . . . .

116

Pengaruh Laju Pendinginan dan Bahan Paduan terhadap

Pemb

e

ntuk

an

Karbida M

3

Cdan

Ketahanan Aus Besi Cor EN-JN2019

K

us Hanald

i.

121

Kajian Faktor

-

Faktor

yang Memberi Kesan Pros

e

s EDM t

e

rhadap AISI H

13

Mohamad Shahril Bi

n

Ibrahim.

...

.

...

.

..

.

.

..

....

.

...

.

.

..

..

..

.

.

..

.

..

.

..

.

...

.

.

..

.

126

A Study On Types Pineapple Leaf Fibers

(

PALF) Reinforced

Polylact

id

e

(

PLA

)

Nu

r

ul Hayat

i

B

i

nti Jam

i

l

.

.

131

Anal

i

sis Struk

t

ur M

i

k

r

o dan Kekerasan Permukaan Baja ST 37 Ca

r

buriz

e

d melalui Proses

Dekarbu

r

as

i

Oleh Ai

r

Muhammad H

i

lm

i

Wahhab

....

.

...

...

....

.

.

...

.

.

.

...

.

.

.

..

.

..

..

.

.

...

.

.

.

..

..

..

.

..

..

.

..

.

.

.

.

.

137

R

i

serless Casting of FCD 500 in Gr

e

en Sa

n

d Mold

Wiw

ik

Purwadi

.

....

..

.

.

...

.

.

..

..

.

..

..

.

.

.

.

.

.

..

..

.

.

..

..

.

.

.

.

..

..

...

.

.

.

....

.

..

.

.

.

..

.

...

..

.

1

4

5

Anali

si

s Kak

i

san Ai

r

pada

L

ogam dalam Si

s

tem Aliran D

an

d

ang

Noo

r

Azlan B

in

N

g

asma

n

.

.

1

52

Ka

j

ian Prestas

i

Ma

t

a Alat Karbida Bersalut Semasa M

e

l

ar

i

k

K

e

lu

li

A

I

S

I

H13 M

e

n

gg

unakan

Bendal

i

r Pemotong

Azlan Shah Bin Kamaruddin

1

58

Analisa Uji Keaus

an

Mate

r

ial ST 37 Hasil Carburi

z

ing d

an

H

a

rden

in

g d

eng

a

n

Menggunakan Mesi

n

U

ji

Keausan Horizontal

T

ri

Sugeri Gumilar Permana

.

.

.

..

.

.

.

..

.

.

.

.

. . .

.

.

.

.

.... .

.

.

...

.

. ..

.

. . .

.

. . .

.

.

.

. ..

.

. .

.

. . ..

. ...

.

.

163

Analisa Perbandingan K

ek

e

r

asan

,

Distribusi K

e

kerasan da

n

St

r

uk

tu

r M

ikr

o Ma

te

r

ia

l ST

3

7 pad a Proses Karbu

r

a

si

dengan Metoda Single Que

n

c

h

i

n

g

da

n D

irec

t Que

nc

h

i

n

g

Ge

r

ri Rinaldi

..

.

...

..

.

.

...

.

...

..

...

.

..

.

.

.

.

...

..

..

.

...

. .

.

.

.

.

.

.

.

.

.

. .

. .

.

.

.

. .

.

.

.

.

.

.

..

.

.

.

.

. . .

.

.

169

VISTEMAN2014 ISBN 978-979-17047-5-5

ANALI

SA PERBANDINGAN KEKERASAN PERMUKAA

N,

DIST

RIBU

S

I KEKERASAN, DAN STRUKTUR MIKRO

MATE

RI

AL

ST 37

PADA

PROSES

KARBURASI DE

N

GAN

METODA

SINGLE

QUENCHING

DAN

DIRECT QUENCHING.

Ger

ri R

in

a

l

d

i, Um

e

n

Rum

e

nd

i,

Po\iteknik Manufaktur Negeri Bandung

J\Kana)'akan No. 21 - Dago, Bandung - 40l3S

Phone/Fax: 022. 250 0241 /2502649

Email: ~erririna\di(/I.yahon.com

A

B

S

TRA

K

Karburasi adalah salah satu proses perlakuan panas. Proses karburasi adalah metode penambahan karbon untuk

meningkatkan kualitas baja karbon rendah, dengan tujuan meningkatkan nilai kekerasan. Ada beberapa metode

dari proses karburasi diantaranya yaitu single quenching, direct quenching, dan double quenching '. ~~to~a

umum atau yang sering digunakan pada proses karburasi adalah single quenching. Pada penehha~

I

.

m mgm

menganalisa dan membandingkan hasil dari metoda single dandirect quenching. Karakteristik yang

dibandingkandarihasilkarburasidenganmetodasingle quenching dan metodadirect quenchingmeliputi

kekerasanpermukaan, distribusi kekerasan, dan strukturmikro. Penelitian ini menggunakan

spesimenujibajakarbomendah St 37 dengan proses solid pack carburizingdanmedia karburasi arang batok

kelapa. Karburasi dengan metode single quenching dilakukan pada suhu 930°C dalam tungku

dengan

holdingtime 4 jam, kemudian didinginkan didalam tungku (furnace quenching) ataus/ow cooling.

Tahapselanjutnyadarimetodasingle quenchingadalah proses pengerasan dengan suhu 870°C di dalam

tungkudenganholding time I jam, kemudian quenching kedalam air. Karburasi dengan metodadirect quenchingdilakukan pada suhu 930°C dalam tungku dengan holding time 4jam, kemudian didinginkan hingga

suhu 870°C dalam tungku dan setelahituquenching secara langsung kedalam air. Hasil dari penelitain

inimenunjukanbahwa kedua metoda karburasi tersebut mempunyai karakteristik yang sarna yang meliputi

kekerasanpermukaan, distribusi kekerasan, dan stukturmikro. Dengan hasil tersebut metode direct quenching

dapat lebih baik digunakan pada proses karburasi karena dapat mereduksi waktu proses dan biaya.

Kata kunci: karburasi, single quenching,

direct

quenching,

bajakarbonrendah St 37, kekerasan,

strukturmikro, pack

carburizing

1. PENDAHULUAN

1.1 Latar Belakang

Karburasi merupakan proses perlakuan panas yang umumnya dilakukan pada baja dengan kandungan

karbon dibawah 0,3%, proses ini mampu

mendifusikan karbon pada baja karbon rendah

dengan kedalaman antara 0,2-1,2 mm.

Terdapat beberapa metoda pendinginan

(quenching) untuk proses karburasi, metoda pendinginan yang sering dilakukan untuk proses

karburasi adalah metoda single quenching. Akan

tetapi pada metoda single quenching memiliki

tahapan proses yang panjang dan waktu yang

lama. Pada penelitian ini ingin menganalisa

metoda lain dari proses karburasi yaitu dengan

metoda direct quenching. Metoda direct quenching

memiliki tahapan yang lebih singkat dibandingkan

dengan metoda single quenching pada proses

karburasi. Tetapi karakteristik suatu material baja

yang dilakukan proses direct quenching belum

diketahui. Sehingga pada penelitian ini proses

karburasi dengan metoda direct quenching akan

dianalisa dan dibandingkan dengan proses

karburasi menggunakan metoda pendinginan

single quenching . Dengan kedua metoda pendinginan tersebut kemungkinan akan didapat

karakteristik yang mirip dari suatu material uji

yang sarna. Material uji yang akan digunakan

untuk penelitian adalah baja karbon rendah St 37.

Karakteristik yang dianalisa dan dibandingkan

meJiputi kekerasan, distribusi kekerasan, dan

struktur mikro. Untuk itulah diperlukan analisis

perbandingan proses karburasi suatu material baja

karbon rendah dengan dua metoda karburasi

tersebut sehingga dapat mengetahui

karakteristik-karakteristiknya. Dari penelitian ini selanjutnya

dapat dijadikan referensi untuk metoda karburasi

yang efektif, efisien, dan tepat.

1.2 Perumusan Masalah

Berdasarkan uraian permasalahan di atas, maka

perlu adanya pengkajian mengenai karakteristik

kedua metoda karburasi yang meliputi kekerasan

permukaan, distribusi kekerasan, dan struktur

STEM AN 2014

1.3 Tujuan Pcnulisan

Tujuan dari penelitian ini adalah untuk

menganalisa dan membandingkan kekerasan

pennukaan, distribusi kekerasan, dan struktur

mikro material uji hasil karburasi dari kedua

proses pendinginan.

2. TINJAUA!\ PUSTAKA

2.1 Karburasi (Carburizing)

Carburizing adalah proses pengerasan lapisan pt:"rn11.!lnH'1"'I:,:!j~(.~r:-'1g~~(n:~lP~l"!lt?~~.0.ift!~:ikRrkarbon

padil rentang temper»t IIr

!

"~J

(AIISff'l!ife) dimana baja berada dalam fasa austenit dengan sel satuan FCC (Face Centered Cubic). Carburizing padaumumnya diterapkan pada jenis-jenis baja yang

tidak mudah dikeraskan dengan cara pendinginan

tQuenchings langsung karena dipengaruhi oleh

kandungan karbon yang kecil yaitu di bawah

0.3%, seperti pada baja karbon rcndah. Agar baja

tersebut dapat ditingkatkan kekerasan pada

permukaannya, maka pengubahan komposisi baja

dilakukan dengan cara mendifusikan karbon pada

permukaannya.

Proses carburruns; pada priusipnya dilakukan

dengan cara memanaskan baja tersebut sampai

temperatur austenit. Pada urnumnya dilakukan

pada temperatur sekitar 815 - 955 "C (1500 - 1750

OF) dengan media yang memiliki karbon potensial

yang tinggi, sehingga terjadi difusi atom-atom

Iql.rhl'l!1 ,11;i ll'1p(l;~~1.:".rhl?", hr;'r1'1 r".rrrmkaan

haja. Proses di fusi ini akan menghasilkan gradien

karbon dari perrnukaan ke inti, yang

memungkinkan permukaan haja tersebut hisa

dikeraskan dengan cara quenching.

2.2 Proses-proses Carburizln .[..;

Ctlrbi.ir;;::iii~0. dapar dilakukan dalam lingkungan

gas (gas carburizingv; karburasi eair(/iqllid

carburizingi, dan campuran padar (pack

carburizingv. Dalam proses carburizing; karbon

bebas berdifusi ke lapisan permukaan baja yang

memiliki L::lt1(illPg~)n karbon ynng rendah

Kandungan karbon di permukuan dapat mencapai

kandungan karbon potensial dari medium.

Walaupun demikian, kandungan karbon tidak

dapat melewati batas kelarutan dalam fasa logam tersebut.

Pack Carburlzlng

(Kalhurisasf Padat)

Saat pernanasan, oksigen (02) dari udara di sekitar

sumber karbon bereaksi dengan medium karbon

mernbentuk karbon dioksida (C02), dalam bentuk

reaksi kimia sebagai berikut :

c

02~ CO2C'C).~yan~ terbenruk kernudian bereaksi kernbali

dengan karbon dari medium dengan reaksi sebagai

berikut:

CO2.!.. C ~ 2CO

Dengan meningkatkan ternperarur, kesetimbangan

rp:,kc.;; akan nprgpc.;(,"1' kp 1.:'\11(\11c.;ehingga kadar

ISBN 978-979-17047-5-5

karbon rnonoksida (CO) akan bertambah banyak.

Sehingga reaksi kimia selanjutnya yang terbentuk

adalah sebagai berikut :

2CO ~ CO,+C

Atom karbon -(C) yang dihasilkan dari rekasi di

ataskemudian larut ke dalarn fasa austenit melalui

proses difusi. Sedangkan CO2 yang dihasilkan dan

reaksi di atas akan kembali bereaksi dengan atom

karbon pada medium dan menghasilkan 2CO. Lalu

diikuti kembali dengan penguraian CO2,,, C pada permukaan logam dan demikian seterusnya.

Pa"ldPi'akLHdJYL1~ pr\J~~~pemben.uk.,n CO2 Jl.1il ('0

seperti di atas berlangsung sangat lambut. Maka

untuk mernpercepat proses pembentukan CO2 dan

CO. ditambahkanlah ke dalarn medium suatu

katalis atau energizer. Energizer yang dapat

digunakan adalah BaCO), BaCI, BaO.

cso.

K~CO:. N(l~CO:. K~SO~.dan K~FE(CN),.

Puda temperatur tinggi, energizer berfungsi untuk

mempercepat pembentukan gas

CO

menurut reaksiberikut.

BaC03

=

>

BaO'" CO2C01+ C ~2CO

Ga; CO yang tetjadi kemudian larut ke dalam fasa

austerrit atau bereaksi dengan Fe. Berikut adalah

reaksi yang terjadi.

3Fe + 2CO

=

>

FejC -'-CO2Gas CO2 yang terbentuk kemudian bereaksi

dengan BaO dan membentuk BaC03• Maka

BaC03 senantiasa ada selama proses sehingga

reakst-reaksi di atas dapat berjalan terus.

iv1ekani~llle proses carhllrizing dapat uilihat pada

r,m

b

"21

(),'I

._ co, (~hCIC'~lq dcmlMIt,,,,,l.\,utIli

1\'1kinh

('. 0:-+ ('0:

II, ((JpAtLI Il,nl.oc,,,,huIm~\lll>rreu:.i,

drn~all(' '

co:IC+ l{'O

III. Rl."al'l2COUCUjtOUlJ1<tUlI1L.'lUl ba}I

~)lIo.t<'lIC"1Upc1l1hu hll)l:}n1("a).."u hctlbfll\l~c pennukaan 1M),,! 2("0" ("t("(): II 2('0

c

2('0 tillGambar 2.1 Mekanisme Proses Pack Carburizing

2.3.1 Temperatur Carburizing dan Holding

Time

Pada proses pack carburizing biasanya dilakukan

pada temperatur 815 - 955 oC (1500 - 1750 "F),

dimana baja berada dalam fasa austenit. Seiring

dengan peningkatan temperatur, total kandungan

karbon akan meningkat karena kelarutan karbon

dalam austenit juga semakin meningkat. Biasanya

distorsi juga sermg terjadi seiring dengan

peningkatan temperarur terurama pada benda kerja

berbentuk tipis dan kompleks.

Lama wakru penahanan (holding time) bergantung

pada kedalaman difusi karbon yang diinginkan.

Tujuan dari holding time yaitu untuk mendifusikan

karbon secara homogen pada permukaan bcja.

STEMAN 2014

Semakin lama holding time, semakin dalam difusi karbon yang terjadi, seperti yang ditunjukkan pada gambar2.2. .., .¥

is

'-' I__

_

_

.

.

J

Dt~a,,:.Gambar 2.2Pengaruh Holding Time Terhadap Kedalaman Difusi Pada Bajafl] 2.4 Quenching

Quenching adalah proses pendinginan cepat suatu komponen logam dari temperatur austenisasi ke temperatur dimana fasa yang kita inginkan dapat terbentuk, pada baja umumnya adalah struktur mikro martens it. Quenching dikatakan berhasil jika telah mendapatkan struktur mikro, kekerasan, kekuatan maupun ketangguhan yang diinginkan dengan tetap meminimalisasi tegangan sisa, distorsi, dan kemungkinan terjadinya retak (cracking).

Setelah proses karburasi, baja di-quench dari temperatur austenite untuk mendapatkan kekerasan yang diinginkan. Metoda pendinginan setelah proses karburasi dapat dengan metoda single quenching atau direct quenching.

2.4.1

Single Quenching

Setelah dilakukan pendinginan lambat dari temperature karburasi (930°C), kemudian dilakukan proses pemanasan kembali pada temperatur diatas titik kritis baja (temperatur austenite) dan dilukakan proses quenching. Permukaan baja

menjadi

kerasdan

kasar,

sedangkan pada inti akan menjadi halus dan keras. Metoda ini dilakukan untuk memperbaiki proses difusidari atom-atom

karbon

agar gradientkomposisi lebih ha/us.

2

.

4.2

Direct Quenching

Pada proses ini di/akukan pendinginan langsung pada quenchant dari temperature karburasi atau pendinginan langsun dari media karburasi. Permukaan baja menjadi keras, sedangkan pada inti keras tapi butiran tidak teratur.

Efek lain

yang timbul adalah kemungkinan adanya pengelupasan pada benda kerja.Dengan parameter yang sarna metoda direct quenching menghasilkan kekerasan yang relative lebih tinggi dibandingkan dengan metoda single quenching.

2.5 Tempering

Pada umumnya tempering dilakukan karena baja hasil proses pengerasan memiliki kekerasan yang

ISBN 978-979-17047-5-5

yang keras cukup tebal cenderung untuk

mengelupas. Untuk mengurang kegetasan tersebut maka perlu dilakukan proses temper. Tempering adalah proses pemanasan kembali baja hasil pengerasan dengan tujuan .untuk mengurangi kegetasan dan meningkatkan ketangguhan baja tersebut. Fenomena transformasi fasa yang disebabkan oleh adanya difusi atom karbon yang keluar dari fasa martens it.

Temperatur pemanasan untuk proses temper berada pada rentang J OO°C- 600°C atau dibawah temperature eurectoid. Temperatur temper yang berbeda akan menghasilkan sifat dan struktur yang berbeda pula.

2.6 Difusi

Mekanisme yang menyebabkan terjadinya migrasi atom karbon dari permukaan baja ke bagian inti pada proses carburizing adalah difusi. Difusi adalah pergerakan atom relatif terhadap tetangganya dalam suatu fasa di bawah pengaruh energi termal dan perbedaan konsentrasi. Faktor utama yang menyebabkan terjadinya difusi adalah energi dan waktu.

Difusi pada umumnya dapat dibedakan menjadi 2 mekanisme, yaitu difusi interstisi dan difusi subtitusi (vacancy). Mekanisme yang terjadi pada proses carburizing adalah difusi interstisi, karena atom C mengisi posisi interstisi. •

1" I~I

Gambar 2.3(a) Difusi Vacancy, (b) Difusi Interstisi'"

2.7 Case Depth

Beberapa definisi mengenai lapisan hasil

carburizing

antara lain:I

.

Total Case Depth adalah jarak yangdiukur

tegak lurus terhadap permukaan baja yang

relah atau sebe/ummengalami

proses pengerasan menuju ke inti material di mana ditemukannya kekerasan awal dari material.2.

Effective Case Depthadalah jarak yang

diukur tegak lurus terhadap permukaan baja yang telah menjalani proses pengerasan ke titik di mana kekerasan yang dicapai adalah 550 VH.

3. PELAKSANAANPENELITIAN

3.1 Preparasi Spesimen Uji

Pad a penelitian ini spesimen uji yang digunakan berbentuk balok dengan dimensi 60x20x I0 mm. Pembuatan spesimen uji dilakukan di workshop jurusan Teknik Manufaktur, mesin yang digunakan pada pembuatan spesimen uji yaitu mesin milling dan mesin gerinda datar.

Penelitian ini menggunakan 6 spesimen uji dengan perincian:

STEMAN 2014

l.Spesimen as if is: untuk metaiografi dan uji kekerasan (Rockwelll.

2.spesimen as carburizcd with single quenching:

untuk metalografi, uji kekerasan (Rockwell), dan uji distribusi kekerasan (Vickers),

3.Speslmen as carburized with direct quenching:

untuk meraiografi, lIJI kekerasan (Rockwell). dan uji distribusi kekerasan (Vickers)

3.2 Karakterisasi Awal Spesirnen Uji

Karakterisasi awal yang digunakan pada spesimen uji adalah penzuiian kekerasan makro dengan menggunakan Rockwell hardness B dengan beban

indentor 100 kgf berbentuk bola baja 01/16", Hal tersebut dilakukan untuk mengetahui kekerasan dari spesimen uji sebelum dilakukan proses perlakuan panas,

3.3 Persiapan Media Karbon

Pada penelitian irn, media karbon yang digunakan merupakan campuran dari arang batok kelapa ditambah energizer berupa barium karbonat (8aC03). Arang batok terlebih dahulu dihaluskan hingga berbentuk granular berukuran sekitar

lxL, : H1lH. G~iJLuJ.. gil.lnuLil dipilih tl.,t;t11

menghasilkun kedalaman penetrasi karbon yang

lebih tinggi dibandingkan bentuk lainnya. Setelah itu dilakukan pencampuran arang batok kelapa dengan 8aC03 10% wt, kemudian dimasukkan pada kotak sernentasi.

:L~.l Karburncl Padar rtl'Jlgan Metoda

Single QuenchiJlg

Pada proses karhurasi padat dengan metoda single

quenching terdapat 2 tahap proses, yaitu tahap karburasi dan hardening. Pada tahap karburasi dilakukan pada temperatur 930°C didalam tungku

peruanas. dengan waktu 4 Jam. Spesimen

duempatkan diuatarn kotak tahun panas atau kolak

sementasi yang telah diisi dengan media karbon (arang batok kelapa) yang telah dicampur dengan

energizer, Kemudian ditutup rapat dengan dilapisi

semen tahan api agar gas yang dihasilkan tidak

1-.~:U"1.P':;iJ,liii~ii,aii ('i",,,,l<./;;/lK) hasi] karbu.asi

dilakukan dcngun [urnacc quenching atau SI0H' cooling. Pada gambar 3.1 merupakan siklus atau diagaram proses dari metoda single quenching

pada tahap karburasi yang dilakukan pada

penelitian ini.

Single QI/('I/(III11,'.( •(lrl>l/n~il/g

Gambar3.1 Diagram proses single quenching

-carburizing

ISBN 978·979·17047·5·5 Tahap seianjutnya adalah proses hardenlt

spesimen yang telah dikarburasi, temperatur unn

hardening870°C didalam tungku pemanas dengr

waktu 1jam, Spesimen ditempatkan didalam ken

tahan panas yang diisi dengan arang

ka

y

Pendm

g

inan

(quenching) pada proses hardenudilakukan dengan wafer quenching. Gambar 3

merupakan siklus atau diagram proses dari metoi

single quenching pada tahap hardening.

Sill):'"Quel/ching. HarJel/ing

·,1.d'~'1Jl'!'

Gambar3.2Diagram proses single quenchin

g-hardening

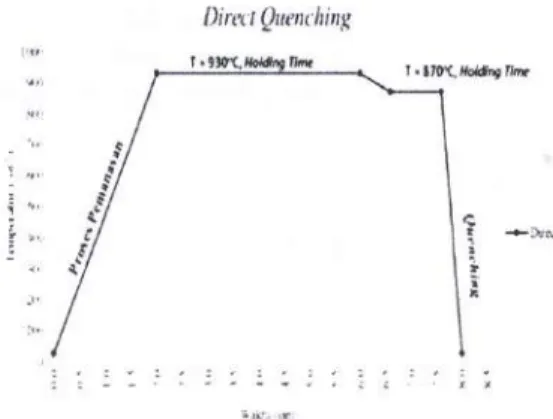

3.3.2 Karburasi Padat dengan Metol

Direct Quenching

Pada proses karburasi padat dengan metoda dire

quenching spesimen ditempatkan didalam kot

tahan panas yang telah diisi dengan media karbi (arang batok kelapa) yang telah dicampur deng, energizer IO%wt. Seianjutnya kotak tahan pan diternpatkan pada tungku pemanas, karbun dilakukan pada temperatur 930"C dengan waktu

jam. Kemudian turunkan temperatur tung pemanas menjadi 870°C dengan holding time

jam. Pendinginan (quenching) pada proses dir,

quenching dilakukan dengan water quenchit.

Gambar 3.3 merupakan siklus atau diagram pros

dari metoda direct quenching yang dilakukan pa penelitian ini.

Direct QlIl'IIching

r.llO'("'*"'9Tlmr

Gambar 3.3Diagram proses direct quenching

3.3.3 Proses Tempering

Setelah dilakukan proses karburasi dengan meto

single quenching dan direct quenchir Selanjutnya dilakukan proses tempering pa

kedua spesimen tersebut.

STEMAN 2014

Proses tempering dilakukan dengan temperatur 200°C selama 1 jam, kemudian pendinginan dilakukan secara perlahan ataudidiarnkan diudara

(air quenching).

3.4 Pengamatan Struktur Mikro

Pada pengamatanstruktur mikro untuk

mendapatkan hasil yang baik, maka dilakukan beberapa persiapan pada spesimen uji diantaranya pengampelasan, pemolesan, dan pengetsaan.

Kemudian persiapan selanjutnya adalah pengampelasan spesimen uji, agar mendapatkan permukaan yang bebas goresan. Hal yang paling penting saat proses pengampelasan adalah kehalusan permukaan, kerataan, dan kesejajaran.

3.5 Pengujian Kekerasan

Pengujian kekerasan yang dilakukan spesimen uji penelitian ada 2, yaitu pengujian secara makro dan mikro. Pengujian kekerasan secara makro bertujuan untuk mengetahui kekerasan permukaan pada material. Sedangkan pengujian kekerasan secara mikro dilakukan untuk mengetahui distribusi kekerasan secara spesifik pada beberapa titik dari permukaan hingga ke inti.

I. Pengujian Kekerasan Makro

Pengujian makro dilakukan menggunakan alat

Rockwell hardness tester dengan metoda Rockwell B dan C sesuai dengan standar ASTM E 18

"Standard Test Methods for Rockwell Hardness of Metallic Materials ". Metode ini menggunakan beban 100 kgf dan 150 kgf dengan indentor intan berbentuk kerucut dengan sudut 120°. Metode

Rockwell B dan C sesuai bila digunakan untuk baja karbon rendah, medium, atau tinggi.

2. Pengujian Kekerasan Mikro

Pengujian distribusi kekerasan mikro

menggunakan alat Vickers hardness tester dengan metode sesuai dengan standar ASTM E 92

"Standard Test Method for Vickers Hardness of Metallic Materials ". Metode ini menggunakan beban 1000 grf dalam waktu ) 0 detik. Indentor

yang digunakan adalah intan berbentuk piramida dengan sudut 136°. Jejak yang dihasilkan berbentuk bujur sangkar berdiagonal. Panjang diagonal diukur dengan skala pada mikroskop pengukur jejak.

4. ANALISA DAN PENGOLAHAN DATA

4.1 Analisa Kekerasan

Pegujian kekerasan dilakukan dengan dua metoda yaitu pengujian kekerasan makro dan pegujian kekerasan mikro. Pengujian kekerasan makro digunakan untuk pengujian kekerasan permukaan sampel, yang bertujuan mengetahui kekerasan permukaan yang mewakili area yang lebih luas.

Sedangkan pengujian kekerasan mikro digunakan untuk pengujian case depth hardness, yang bertujuan untuk mengetahui kekerasan sampel dari permukaan sampai kedalaman tertentu.

ISBN 978-979-17047-5-5 4.1.1 KekerasanMakro (Surface Hardness)

Pengujian kekerasan makro dilakukan menggunakan Rockwell B dengan pembebanan sebesar 100 kgf dan Rockwell C dengan pembebanan 150 kgf. Setiap sample dilakukan penjejakan sebanyak 5 kali. Berikut hasil pengujian kekerasan makro yang didapatkan.

Tabel4.1 KekerasanPermukaan

Spesimen Single Single Direct

Titik

Awal Qllenching- Qllenching- Quenching

ke- Carburized Hardened

(HRB) (HRB) (HRC) (HRC) 1 71.1 (129 91 (190 HV) 67 (903 HV) 64(798 HV) HV) 2 71.3 (129 89.4 (182 HV) 66.8 (895 63.5 (783 HV) HV) HV) 3 71.1 (129 91.9 (194 HV) 65.8 (856 63.9 (795 HV) HV) HV) 4 71.2 (129 99.2 (235 HV) 66 (863 HV) 65.5 (846 HV) HV) 5 71.2 (129 98.2 (226 HV) 62.7 (760 63.6 (786 HV) HV) HV) Rata 71.12 93.94 (205.4 65.66 (855.4 64.1 (801.6

-rata (129 HVl RVI ffirl HVl

Data yang disajikan pada tabel 4.1 berupa data kekerasan dari spesimen awal, sampel setelah

single quenching-carburized, single quenching-hardened, dan karburasi dengan metoda direct

quenching. Dari tabel diatas, dapat diamati bahwa kekerasan rata-rata spesimen awal adalah 129 HV.

Untuk nilai kekerasan permukaan sampel setelah

single quenching-carburized sebesar 205,4 HV.

single quenching-hardened sebesar 855,4 HV, dan untuk direct quenching sebesar 801,6 HV. Persentase kenaikan nilaikekerasan sampel setelah

single quenching-carburized adalah 59,2 %, single

quenching-hardened adalah 563, I %, dan direct quenching adalah 521,4%.

Dala Kekerasan Permukaan !QI.(I (~IO ion :;; -1)(1 :: MO ~ '00 ~ lOiJ

-

~'

.100 :,Xl JI>() o-:-

:-:~

-o .\mgif QIlt'Hc!IIJ!g. C(1riJlin.~;d •••• ~lI!(.!iI·O,,("/(;Jl'le . U;jJ'dt:Ju'ti ' o o •.•.•.D;rwi QUOI(liillg o o TIl!kk Gambar4.1 Grafiknilaikekerasanpermukaan Dari data pada tabel 4.1 dan gambar 4.1 didapat bahwa kekerasan permukaan sampel karburasi dengan metoda single quenching cenderunglebih besar dibandingkan kekeresan permukaan sampel karburasi dengan metoda direct quenching.STEMAN 2014

KckcrasanMikro(Case

Hardness)

Pengujian kekerasan mikro dilakukan untuk dapat mengetahui kekerasan sampel dari permukaan

sampai kedalaman tertentu. Pengujian kekerasan

yang diiakukan menghasilkan nilai case depth dan

nilai effective case depth. Berikut hasil pengujian kekerasan mikro yang didapatkan.

Data Kekerasan Single Quenching dan

Direct Quenching 4.1.2 Depth 900 850 800 750 ~700

s:

650 ",-,6\JG .::: ~550 ~500 ~450 ~400 350 300 .l5u -- Effcctiv« Case Deplh1\ •

•

•

.

.

_Sample It-•..

,

V\

Single*

_

~

.~

Quenching~~-=

J

2008

c:i o N c:i o 0 '<t Il:> c:i c:ig 8 ~

o rl rl fiirlfil

rl Kedalaman (mm)Gambar4.1 Grafikdistribusikekerasansingle dandirect quenching

Pada garnbar 4.2 merupakan grafik hasil pengujian

kekerasan mikro case depth hardness. Dari data

diatas, dapat dilihat bahwa untuk kedua metoda

karburasi terjadi penurunan kekerasan dari permukaan meuuju ke inti. Hal tersebut menunjukan adanya pcrilaku perlakuan pana:;

perrnukaan, dimana bagian permukaan sampel

akan memiliki kekerasan yang lebih tinggi daripada bagian kedalaman tertentu dan inti. Hal tersebut diakibatkan oleh terdifusinya atom karbon

yang terkandung riCll1!11 tll'1~kll atan kotak sementasi menuju permukaan sarnpel. sehinggaa

rerjadi gradasi kandungan karbon pacta sampel dari permukaan sampai kedalaman tertentu dan inti. Dari gambar 4.2 dapat dilihat bahwa pada proses

karburasi dengan metoda single dan direct quenching ini, terjadi proses dekarburasi, karena proses dekarhurasi ditandai dengan peningkatan

nilai kekerasan pada sub-permukaan, jib

dibandingkan dengan kekerasan pada permukaan diatasnya!". Proses dekarburasi terjadi akibat adanya peningkatan kadar karbon pada kedalaman tertentu, atau pengurangan kadar karbon pada permukaan akibat aJanya ga"

C

o

~

yang berlebihan pada tungku. Gasc

o

,

tersebut berperan dalamproses dekarburasi rnenurut persarnaarmya, Dari data yang didapatkan bahwa karburasi dengan metoda direct quenching cenderung lebih tinggi

nilai untuk distribusi kekerasannya dibandingkan nC'ne111 mC'tochL<il1g/e ql/P,I1('hingI4!

I'

I

, ~,

ISBN 978-979-17047-5-5

Setelah dilakukan proses karburasi dengan metoda single quenching, kemudian dilakukan proses tempering pada metoda tersebut. Dari gambar 4.3

dapat dilihat distribusi kekerasan karburasi metoda single quenching sebelum dan setelah tempering.

Setelah proses tempering kekerasan matenal mengaiami penurunan, sesuai dengan literatur.

DataKekerasan Single Quenching sebeJum

dansetelah Tempering --Effective CaseDepth 900 850 800 750 -700 i650 ';;"600 ~550 [':500 11) 7,450 ~400 350 300' 250 200 ?-•. , _Sample 1

F

Single ~ • sQebe.uelumnChil1g tempering _Sample} Single Quenching setelah Tempering g ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ o ci 6 c::i 0 - - - _ _ ("'I e-i • Kedalarnan (mm) Garnbar 4,2(.irafik disrribusi kekerasan quenching sebelum dansetelah temperingSetelah dilakukan proses karburasi dengan metoda direct quenching, kemudian dilakukan proses tempering pada metoda tersebut. Dari gambar 4.4 dapat dilihat distribusi kekerasan karburasi metoda single quenching sebelum dan setelah tempering.

Setelah proses tempering kekerasan material tidak mengalami penurunan tetapi cenderung naik kekerasannya. Hal tersebut mungkin terjadi karena

butiran yang tidak teratur atau tidak merata akibat metoda direct quenching. Data Kekerasan Direct Quenching sebe\um dan setelah Tempering 900 850 800 :; 7~'J ~ 700 .::: 650

'"

~ 600 ~ 550 ~ SOO 450 400 350 300 ISO 200 -- Effective Cast! Depth -.-SuJljplL~ Direct Quenching sebelum "Tempering -_Sample 2 Direct Quenching setelah Tempering 000000000000 ON"1"'DOOON"1"'COOONooooo""':""':""':""':""':C'iN Kedalaman (rnm)

Gambar4.3Grafik distribusi kekerasan direct quenching sebelum dan setelah tempering

4.2 AnalisaStruktur Mikro

Pengamatan struktur mikro pada penelitian 1111

menggunakan zat etsa nital 3%. Sebelum pengamatan struktur mikro, telah dilakukan

STEMAN2014

preparasi terlebih dahulu, berupa pengampelasan,

pemolesan, dan pengetsaan. Pengujian struktur

mikro dilakukan padasampel uji kedua metoda

karburasi. Pengujian ini dilakukan agar dapat

mengetahui perubahan dan perbandingan struktur

mikro permukaan sampel. Berikut adalah hasil uji

struktur mikro yang telah dilakukan.

Gambar 4.5 merupakan hasil sampel yang telah

dilakukan proses pack carburizing dengan metoda

single quenching yang belum di-hardening.

Berikut adalah struktur mikro permukaan dan

bagian inti sampel assingle quenching-carburized.

400

(b) Struktur Mikro Bagian

Gambar 4.5Struktur Mikro sampel I as single

quenching-carburizing(a) Bagian Permukaan

(b) Bagian Tengah

Gambar 4.5 (a) actalah gambar struktur mikro

untuk area permukaan dari sampel as single

quenching-carburizing dan gambar 4.5 (b)

merupakan gambar struktur mikrountuk area

tengah atau inti dari sampelas single quenching

-carburizing.

Dari hasil pengamatan struktur mikro yang

ditunjukan pada gambar 4.5 (a), bagian permukaan

material sudah menunjukkan adanya difusi karbon

pada permukaan sample sehingg amembentuk

struktur pearlite (wamahitam) dan cementite garis

putih. Sementara pada bagian tengah atau inti

material yang ditunjukan pada gambar 4.5 (b)

terdapat pearlite (wamahitam) dan ferrite

(warnaputih).

Gambar 4.6 merupakan hasil sampel yang telah

dilakukan proses pack carburizing dengan metoda

single quenching setelah proses hardening. Berikut

adalah struktur mikro permukaan dan bagian inti

dari sampelas single quenching-hardening.

ISBN 978-979-17047-5-5

400x

(b)Struktur Mikro Bagian Tengah

Gambar 4.6Struktur Mikro sampel 2 assingle

quenching-hardening(a) Bagian Permukaan

(b) Bagian Tengah

Dari hasil pengamatan struktur mikro yang

ditunjukan pada gambar 4.6 (a), struktu rmikro

pada bagian permukaan material yang terbentuk

dari hasil proses hardening adalah struktur

martensite halus (warna hitam) yang tersebar

merata sampai kedalaman tertentu. Sementara

pada bagian tengah atau inti material yang

ditunjukan pad a gambar 4.6 (b) terdapat struktur

pearlite dan cementite.

Gambar 4.7 merupakan hasil sampel yang telah

dilakukan proses pack carburizing dengan metoda

direct quenching. Berikut adalah struktur mikro

permukaan dan bagian inti dari sampelas direct

quenching.

400x

(b) Struktur Mikro Bagian

Gambar 4.7Struktur Mikro sampel 3 asdirect

quenching(a) Bagian Permukaan

,

,)

STEMAN 2014

Dari hasil pengamatan struktur mikro yang

ditunjukan pada gambar 4.7 (a), struktur mikro

pada bagian permukaan material yang terbentuk

dari metoda direct quenching adalah struktur

martensite (warnahitarn) yang tersebar cukup

merata dan Iebih terlihat jelas ditandat dengan

bentuk jarum-jarum. Sementara pada bagian

tengah atau inti material yang ditunjukan pada

gambar 4.7 (b) terdapat struktur pearlite

(wanahitam) yang lebih banyak dan terlihat jelas

dibandingkan as single quenching dan juga

terdapat cementite (garis warna putih).

5. KESIMPULAN DAN SARAN

5.1 Kesimpulan

I. Kekerasan permukaan awal baja St 37

adalah 129 HY. Setelah dilakukan proses

karhurasi dengan metoda single

quenching terjadi peniugkatan kekerasan

menjadi 855,4 HV, sedangkan dengan

metoda direct quenching kekerasan

menjadi 801,6 HY.

2. Berdasarkan hasil penelitian yang

dilakuk.m. proses pack carburizing

dengan metoda single dan direct

quenching memiliki karakteristik yang

hampir sarna, meliputi kekerasan dan

struktur mikro.

3. Proses pack carburizing dengan metoda

directquenching lehih efektif dan efisien

terhadap waktu dan biaya dengan

kualitas yang sama dibandingkan dengan

metoda single quenching terhadap fungsi

kekerasan.

5.2 Saran

I. I'erlu dilukilktii"! pengamatan lebih lanjut

pada struktur mikro hasil tempering

untuk mengetahui penyebab

meningkatnya kekerasan Setelah

tempering pada metoda direct

quenching.

2. Untuk pengernbanzan lebih lanjut dapat

pula dilakukan analisis mengenai kedua

metoda karburasi ini dengan pengujian

yang lain.

3. Sebaiknya dilakukan pula analisis

pengerasan pada material baja lainnya.

DAFTAR PUSTAKA

[I] Callister Jr.. W.D. and David G. Rethwisch. 2009.

Materials science and engineering an

introduction 8th edition.New York: John

Wiley & Sons.

[2] Brooks, Charlie R., dkk. 1991. Heat Treating

Volume 4. Amerika: ASM 1nternational.

ISBN 978-979-17047-5-5

(3] Totten, George E. 2002. Handbook of Residual

Stress and Deformation of Steel. Ohio:

ASM International.

[4] Canale, L.C.F., dkk. 2008. Faliure Analysis of·

Heat Treated Steel Components. Ohio: :

ASM International.

[5] Krauss, George. 1990. Steels: Heat treatment and

Processing Principles. Ohio: ASM·

International.

[6] Sharma, Romesh C. 1996. Principles of Heat ,I

Treatment of Steels. New Delhi: New

Age International.

[7] ASTM E 1X-03. 20D3. Standard Test Method/or

Vickers Hardness of Metallic Materials.

Amerika: ASTM International.

[8] ASTM E 92-00. 2000. Standard Test Method

for

Vickers Hardness of Metallic Materials.

Arnerika: ASTM International,

[9] Fahrudin, Ely. 2005.. ,Pack Carburizing dengan

Media Arang Batok pada Baja Karbon

Rendah untuk Dies dan Punch Proses

Stamping Profil Lingkaran: Studi Kasus

di Alpa Sparepart", Bandung: Institut

Teknologi Bandung.

IIUJ Bird, C.R.: dkk. 1992. Metallography and

Microstructures Volume 9. Amerika:

ASM International.

[ll]Sanjaya, M Dimas. 2012. " Pengaruh Waktu

pada Proses High Concentration

Carburizing terhadap Karakteristik Baja

Sc.\f 440pada Koniponcn Pin Rantai

Tipe Timing Chain ".Depok: Universitas

Indonesia.

[12]Munawir, Khairil. Karburasi pada Logam dan

Pendinginan (Quenching).

hftp:llsekolah007.blogspot.caI20J 31041k

grburasi-l1ada::.lQg{!m-f

i!m-pendinginan.html. 23 Februari 2014.

[13J .Carburizing.httpu/muhumm

adrohan.wordpress.com/20 1011J/261

carburizing! 20 Maret 2014.

[14]Adwan, Niko N. 2013. "Analisis Proses Pack

Carburizing dengan Campuran Media

Karbon Sekam Padi

+

lU%, 2U%Dan3U% BaCo3 untuk Meningkatkan

Kekerasan Permukaan Baja 5,,41".

Bandung: Politeknik Manufaktur Negeri

Bandung.