BAB II

EKSPLORASI ISU BISNIS

2.1. Conceptual Framework

Suatu sistem penelitian memiliki beberapa rangkaian proses yang terdiri dari langkah-langkah yang terencana, terstruktur dan sistematis, yang pada akhirnya nanti akan mendapatkan suatu pemecahan permasalahan terbaik terhadap masalah yang dihadapi. Dalam mempermudah proses pencapaian tujuan dalam penelitian ini, maka diperlukan adanya suatu conceptual framework (kerangka pemecahan masalah). Adapun kerangka sistem pemecahan masalah yang akan dikaji di dalam penelitian ini terdapat dalam Gambar 2.1 berikut ini.

SIX SIGMA Produk Ballast Domestik External Business Environment (Porter 5 Forces) - Bahan Baku - Proses Produksi - Produk Setengah Jadi - Produk Jadi Internal Business Environment (SWOT Analysis) Proses Inspeksi Peta Proses Operasi Bahan Baku Business Environment Improve Phase Measure Phase Define Phase Control Phase Analyze Phase - Identifikasi Masalah/ Cacat Produk

- Peta Kontrol (Control

Chart) - Pengukuran Kemampuan Proses (Process Capability) - Menentukan CTQ (Critical To Quality) - Perhitungan (DPO,DPMO,Sigma Level) - Analisis Kapabilitas Melalui Performansi Kualitas proses - Mencari Penyebab Permasalahan dengan Interrelationship Diagraph - Identifikasi Faktor Penyebab Kecacatan Yang Mendapat Prioritas (PFMEA) - Identifikasi Usulan Pengambilan Keputusan Mengenai Solusi Perbaikan - Pemetaan Performansi Kualitas Melalui Peta Kontrol (Control Chart) - Perhitungan Performansi Proses (Process Capability) - Perhitungan (DPO,DPMO,Sigma Level) - Uji Verifikasi Sistem Pengendalian Mutu Perusahaan

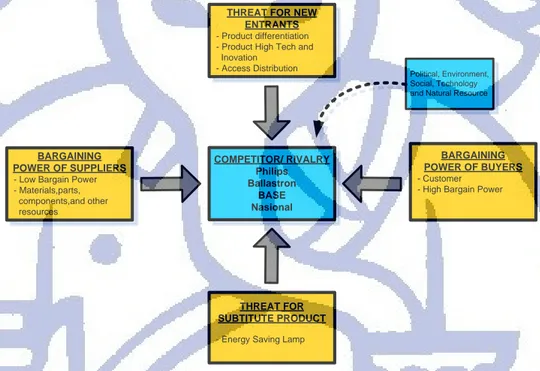

2.2. External/Business Environment

Faktor eksernal merupakan salah satu faktor yang dapat mempengaruhi perkembangan lajunya perusahaan. Dengan Porter’s Five Forces perusahaan dapat menggambarkan keadaan perusahaan dari sisi lingkungan eksternal yang juga dapat menjelaskan faktor-faktor apa saja yang mempengaruhi bisnis tersebut. Faktor-faktor eksternal mencakup competitor, new entrance, buyers, substitute

product, dan suppliers. Hal tersebut dilihat pada Gambar 2.2.

COMPETITOR/ RIVALRY Philips Ballastron

BASE Nasional THREAT FOR NEW

ENTRANTS - Product differentiation - Product High Tech and Inovation

- Access Distribution

BARGAINING POWER OF SUPPLIERS - Low Bargain Power - Materials,parts, components,and other resources

Political, Environment, Social, Technology and Natural Resource

BARGAINING POWER OF BUYERS - Customer

- High Bargain Power

THREAT FOR SUBTITUTE PRODUCT - Energy Saving Lamp

Gambar 2.2 Porter’s Five Forces

2.2.1. Rivalry

Pesaing utama yang dihadapi perusahaan Nikkatsu dalam memasarkan produk Ballast Domestik yaitu : Phillips, Ballastron, BASE, dan Nasional. Hingga saat ini para pesaing tersebut berkompetisi untuk mengadaptasi teknologi tercanggih dan berlomba untuk meningkatkan kualitas produknya.

2.2.2. Threat for New Entrants

Terdapat beberapa Faktor yang menjadi penghalang untuk para pendatang baru dalam memasuki industri kelistrikan yaitu:

1. Product differentiation

Membedakan produk yang ditawarkan kepada konsumen merupakan tahapan pertama yang harus dilakukan oleh para pendatang baru dan hal tersebut menjadikan suatu hambatan bagi para pendatang baru untuk menghadapi produk yang sudah ada.

2. High Techology and Innovation

Untuk memasuki Industri kelistrikan yang berbasis teknologi tinggi, maka para pendatang baru harus bisa mengadopsi teknologi yang lebih baru dan Inovasi yang berkesinambungan, karena konsumen akan semakin membutuhkan suatu teknologi yang efektif dan efisien. Dengan adanya suatu teknologi dan daya inovatif yang tinggi maka akan berdampak pada ketersediaan modal yang akan dikeluarkan oleh perusahaan pendatang untuk mengadopsi teknologi tersebut.

3. Access Distribution

Pendatang baru harus memiliki saluran distribusi yang banyak dan tepat, terlebih lagi produk ini ditujukan tidak hanya bagi pelanggan individu

(consumer) namun juga bagi pelanggan bisnis (corporate). Dalam hal ini jika

jumlah saluran distribusi seperti wholesaler dan retail terbatas, maka akan lebih sulit bagi perusahaan pendatang baru untuk dapat memasuki industri peralatan lampu ini.

2.2.3. Bargaining Power of Buyers

Pihak yang merupakan pembeli (buyers) atau yang menggunakan Produk dari Nikkatsu yaitu Consumer dan Corporate. Bargaining power konsumen untuk produk di sektor kelistrikan cenderung mempunyai level yang tinggi sehubungan dengan banyaknya kompetitor yang bermain di sektor kelistrikan tersebut.

2.2.4. Bargaining Power of Suppliers

Supplier merupakan pihak yang berfungsi sebagai pengadaan material dan

komponen bagi perusahaan dalam hal ini supplier mempunyai bargaining power

yang rendah karena supplier sudah terlalu banyak yang masuk ke perusahaan untuk menawarkan baik supplier dari domestik dan supplier dari luar negeri.

Karena produk yang diproduksi sebagian besar sesuai dengan stok yang harus diproduksi maka supplier yang dipilihnya pun berbeda-beda untuk setiap produk yang dipesan.

2.2.5. Substitute Product

Produk pengganti (substitute products) untuk produk Tafo Ballast yang ditawarkan perusahaan saat ini akan semakin banyak kemungkinan yang terjadi, hal tersebut seiring dengan semakin tingginya teknologi yang semakin berkembang dan mempermudah konsumen. LHE (Lampu Hemat Energi) merupakan salah satu produk inovasi yang lebih effektif dan effisien yang akan menjadikan sebagai produk pengganti untuk Trafo Ballast.

2.3. Analisis SWOT

Analisis SWOT digunakan untuk melihat faktor internal dalam perusahaan dan dapat juga dijadikan suatu tolak ukur bagi perusahaan untuk memantau laju perkembangan perusahaan. Dengan analisis SWOT perusahaan dapat menggambarkan keadaan perusahaan dari sisi Kekuatan (Strength) yang dimiliki perusahaan, Kelemahan (Weakness) yang dimiliki perusahaan, Kesempatan

(Opportunity) yang dimiliki perusahaan, dan Ancaman (Threat) yang mungkin

akan terjadi pada perusahaan. Hasil analisis SWOT yang akan dijelaskan secara rinci dibawah ini merupakan hasil dari diskusi dengan pihak perusahaan.

2.3.1. Strengths

Kekuatan perusahaan merupakan modal utama untuk menghadapi persaingan dengan kompetitor. Kekuatan-kekuatan yang dimiliki perusahaan yaitu:

1. Tersedianya saluran distribusi untuk domestik dan ekspor

PT. Nikkatsu sudah lama berdiri dari tahun 1971 di Indonesia, tentu saja perusahaan tersebut telah mempunyai saluran distribusi yang cukup banyak untuk memasarkan produknya di Indonesia dan di luar negeri seperti Jepang dan Saudi Arabia. Hal tersebut merupakan salah satu kekuatan yang dimiliki perusahaan untuk memasarkan seluruh produknya.

2. Mempunyai Line Product yang banyak

Jenis produk yang terdapat dipasaran bervariasi sehingga konsumen dapat memilih produk yang sesuai dengan kebutuhannya.

3. Kualitas Bahan Baku

Sebagian bahan baku untuk pembuatan Trafo Ballast berasal dari Jepang yang mempunyai kualitas yang baik, seperti Steel Plate (Plat Baja) digunakan untuk membuat case yang kuat dan tahan lama.

4. Harga Competitive

Harga produk yang ditetapkan untuk dipasarkan sejajar dengan harga yang ditetapkan kompetitor, hal tersebut dilakukan untuk melakukan persaingan dengan kompetitor dari segi harga. Selain itu dengan menetapkan harga tersebut dapat menjadi suatu alasan penting untuk menarik konsumen.

2.3.2. Weaknesses

Kelemahan merupakan faktor yang dapat memberikan nilai negatif bagi perusahaan, dan faktor tersebut harus segera ditanggulangi agar bisa tetap bersaing dengan kompetitor lainnya. Kelemahan-Kelemahan yang dimiliki perusahaan saat ini :

1. Promosi

Kegiatan promosi yang yang dilakukan oleh perusahaan saat ini belum begitu optimal, sebagai buktinya bahwa masyarakat secara luas belum mengenali dengan baik merek dagang “sinar”.

2. Adaptasi Teknologi

Adaptasi teknologi harus secara berkala disesuaikan, teknologi yang di adopsi perusahaan cenderung lambat sehingga mengakibatan keterlambatan dalam proses inovasi produk ke arah yang lebih canggih.

2.3.3. Opportunities

Agar dapat memenangkan suatu persaingan dalam menjalankan bisnisnya, perusahaan harus dapat melihat secara cermat kesempatan-kesempatan yang mungkin terjadi untuk memenangkan suatu persaingan, Kesempatan-kesempatan yang dapat ditempuh perusahaan yaitu :

1. Perluasan Sistem Distribusi

Perluasan sistem distribusi merupakan suatu kesempatan bagi PT.Nikkatsu untuk menjadikannya lebih fokus. Dengan mengandalkan sistem distribusi yang telah ada maka perusahaan seharusnya berusaha untuk lebih memperluas lagi jaringan distribusinya sampai ke pelosok Indonesia.

2. Pengembangan Produk (Inovasi)

Untuk menjadikan produk PT. Nikkatsu sebagai market leader, maka harus peka terhadap perkembangan konsumen dengan melakukan inovasi dan peningkatan kualitas terhadap produk.

3. Promosi

Kegiatan promosi merupakan salah-satu kegiatan yang vital dalam kegiatan perusahaan, dimana kegiatan promosi merupakan kegiatan yang bertujuan untuk mengenalkan produk ke masyarakat secara luas. Promosi dapat dilakukan dengan lebih rutin atau berkala serta dilakukan dengan lebih jelas lagi dengan membawa brand image “sinar” untuk menarik kosumen.

2.3.4. Threats

Ancaman merupakan faktor yang harus diwaspadai oleh perusahaan dalam menjalankan bisnisnya, Ancaman yang akan terjadi datang dari kompetitor baru yaitu perusahaan-perusahaan yang berasal dari Negara Korea dan China yang menyediakan produk-produk peralatan listrik yang lebih murah dari produk Nikkatsu.

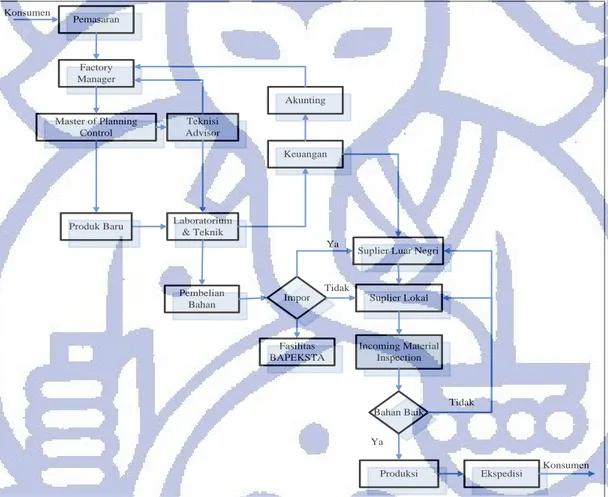

2.4. Mekanisme Kerja Perusahaan

Untuk melihat aktivitas perusahaan selama terjadinya order sampai produk tersebut siap untuk dikirimkan ke konsumen akan digambarkan pada gambar 2.3. Mekanisme alur kerja perusahaan diawali pada saat bagian pemasaran memperoleh data yang harus diproduksi untuk memenuhi kebutuhan konsumen, kemudian bagian pemasaran memberikan laporan mengenai jumlah yang harus di produksi. Bagian laboratorium teknik berperan serta dalam penelitian pembuatan produk baru, pembelian bahan baku yang akan digunakan selama berproduksi dan melaporkan biaya yang harus disiapkan ke bagian keuangan. Bahan baku yang

diperoleh bisa didapatkan dari supplier lokal maupun luar negri, setelah bahan baku tersebut dipesan kemudian dilakukan pemeriksaan dibagian inspection

material, jika terdapat bahan baku yang dianggap cacat maka bahan baku tersebut

dikembalikan kepada supplier dan jika bahan baku tersebut layak untuk diproduksi maka bahan tersebut bisa langsung diproses di bagian produksi.

Pemasaran Laboratorium & Teknik Pembelian Bahan Keuangan Akunting Teknisi Advisor Master of Planning Control Factory Manager Ekspedisi Produksi Konsumen Konsumen Suplier Lokal Impor Incoming Material Inspection Bahan Baik Tidak Ya

Suplier Luar Negri Ya

Tidak

Fasilitas BAPEKSTA Produk Baru

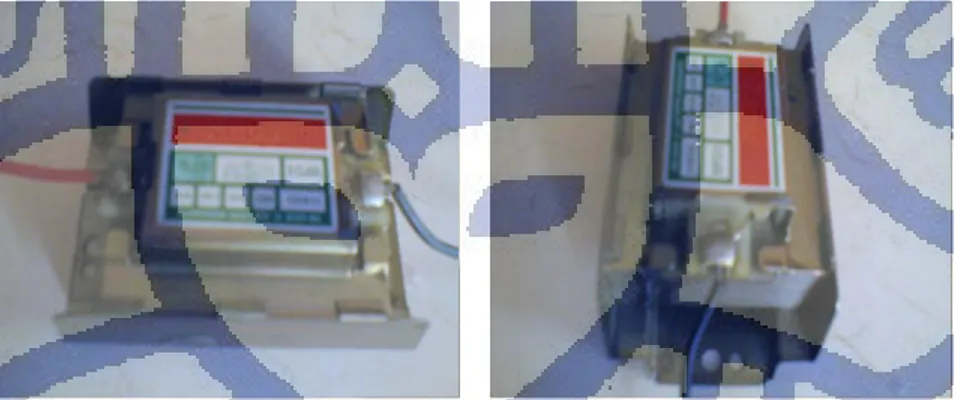

2.5. Produk (Trafo Ballast Domestik)

Ballast merupakan bagian komponen yang digunakan untuk perlengkapan lampu

neon, fungsi dari ballast tersebut yaitu sebagai pengatur tegangan listrik dan memberikan penerangan terhadap lampu.

Gambar 2.4 Produk Ballast Domestik

Pada bagian dalam produk ballast, terdapat beberapa penggabungan dari berbagai bagian/ part seperti bagian Terminal, Core E, Kabel, Hasil Solder, Lilitan kawat pada Bobbin dan Case sebagai penutup. Untuk lebih jelas lagi bagian dalam dari produk ballast dapat dilihat secara lengkap pada gambar 2.5 di bawah ini:

Bobbin Core E Terminal Core E Case Case Solder Kabel Lilitan Kawat

Gambar 2.5 Bagian dalam Produk Ballast TB 210

2.5.1. Bahan Baku

Bahan baku yang digunakan pada pembuatan produk ballast terdiri dari steel plate

(plat baja), bobbin, kawat, kabel, lem, varnish, label, timah dan terminal.

1. Steel Plate (Plat Baja)

Steel Plate (Plat baja) digunakan untuk pembuatan Core, Case dan Terminal

yang akan diproses melalui mesin press. Untuk bahan baku seperti plat baja standar kriteria pemilihan bahan lebih ditekankan pada dimensi (ukuran) dan jenis bahan. Dimensi ukuran yang digunakan seperti panjang, lebar dan tebal plat baja, sedangkan untuk bahan dibutuhkan bahan yang kuat dan anti korosif.

2. Bobbin

Bobbin digunakan sebagai tempat untuk melilitkan kawat yang terbuat dari

bahan plastik. Untuk bahan baku bobbin standarisasi pemilihan ditekankan pada dimensi (ukuran), Jenis bahan yang kuat dan tidak mudah mengkerut, dan warna dasar plastik berwarna putih.

3. Kawat

Untuk bahan baku seperti kawat standarisasi pemilihan ditekankan pada dimensi (ukuran) ketebalan yang akan digunakan sesuai dengan kebutuhan serta jenis bahan kawat yang tentunya jenis bahan yang baik untuk menghantarkan arus listrik.

4. Kabel

Untuk bahan baku kabel digunakan standarisasi pemilihan yang ditekankan pada dimensi (ukuran) ketebalan kawat yang akan digunakan sesuai dengan kebutuhan serta jenis bahan kawat yang tentunya jenis bahan yang baik untuk menghantarkan arus listrik dan jenis bahan karet yang tahan lama.

5. Lem

Lem digunakan untuk menggabungkan suatu part, untuk itu kriteria pemilihan untuk bahan baku seperti lem harus mempunyai viskositas yang baik agar part

yang telah digabungkan tidak mudah lepas atau rusak. Untuk warna dipakai warna yang netral untuk memberikan nilai tambah secara visual.

6. Varnish

Untuk Bahan baku seperti Varnish kriteria pemilihan ditekankan pada warna dan tingkat viskositas.

7. Label

Label digunakan sebagai lambang atau identitas pembuat produk, untuk itu kriteria, pemilihan bahan untuk label ditekankan pada dimensi (ukuran), jenis kertas yang digunakan, dan warna untuk membedakan dengan produk yang lain.

8. Timah

Timah digunakan untuk proses penyolderan, untuk itu kriteria pemilihan yang ditekankan yaitu pada jenis bahan, warna, dan tingkat viskositas yang baik agar hasil proses penyolderan tidak mudah lepas dan dapat menghantarkan arus listrik dengan baik.

9. Terminal

Terminal terbuat dari bahan plastik berwarna putih yang digunakan untuk

menutupi C&C (hasil penggabungan core E dengan Core I atau core E dengan

Core E yang telah dilapisi dengan tape pembungkus). Kriteria pemilihan pada

jenis bahan baku terminal yaitu pada ukuran terminal yang telah ditentukan spesifikasinya, jenis bahan, dan warna bahan.

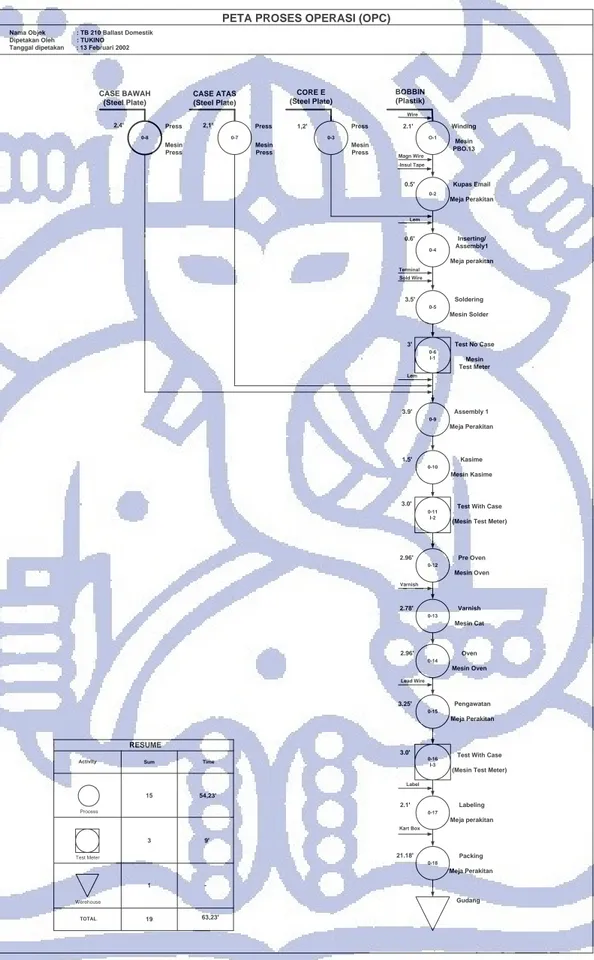

2.5.2. Proses Pembuatan produk

Proses pembuatan ballast dari mulai bahan baku sampai dengan produk jadi dapat digambarkan pada peta proses operasi, dimana pada peta tersebut dapat didapatkan beberapa informasi mengenai proses-proses yang terlibat dalam pembuatan produk, waktu tiap-tiap proses, material yang digunakan, tempat dan alat yang digunakan. Pada gambar 2.6 dapat dilihat secara lengkap proses pembuatan produk ballast dari mulai bahan baku sampai produk tersebut jadi dan dikirimkan ke bagian gudang.

1. Proses Winding (O-1)

Proses winding adalah proses melilitkan kawat pada bobbin, mesin yang digunakan pada proses winding adalah mesin semi otomatis jenis MT 880.

Proses ini dikerjakan oleh mesin di mana apabila masih ada kawat pada mesin, maka mesin akan melilitkan kawat secara otomatis ke bobbin.

2. Proses Kupas Email (O-2)

Setelah kawat selesai dililitkan pada bobbin, kemudian diselotip. Setelah itu dilakukan proses kupas email dimana kupas email adalah proses menghilangkan lapisan luar kawat. Proses kupas email dikerjakan dimeja perakitan dan dilakukan dengan cara manual dengan menggunakan alat bantu. 3. Proses Press Core E (O-3)

Proses press digunakan pada pembuatan Core E dan case (Case atas dan Case bawah), bahan baku yang digunakan pada proses operasi ini yaitu steel plate. Jenis mesin yang digunakan pada proses press yaitu jenis mesin ISIS dan mesin Komatsu.

4. Proses Inserting/Assembly 1 (O-4)

Setelah dilakukan proses kupas email, selanjutnya dilakukan penggabungan antara Coil (Bobbin yang sudah dililit dengan kawat dan sudah dilakukan kupas email) dengan Core E disebut ½ Core, proses penggabungan dilakukan dengan menggunakan lem pada bagian Core dan Coil.

5. Proses Soldering (O-5)

Setelah proses penggabungan ½ Core dengan Core E selesai, kemudian dilakukan proses soldering dengan melakukan pemasangan terminal terlebih dahulu (menjadi C&C). Proses soldering dilakukan untuk menyambungkan bagian kawat yang telah dikupas emailnya sebagian dengan bagian terminal. 6. Proses Test Ampere Tanpa Case (O-6 & I-1)

Setelah proses soldering selesai dilakukan kemudian dilakukan proses Test Ampere dan pemeriksaan pada C&C. Proses Test Ampere dilakukan pada mesin Test Meter dengan cara menempelkan ujung kabel Test Meter ke bagian hasil solderan pada bagian terminal. Proses Test Ampere dilakukan untuk mengetahui besaran ampere yang terjadi pada C&C setelah dilakukan beberapa proses sebelumnya.

7. Proses Press Case Atas (O-7) dan Proses Press Case Bawah (O-8)

Proses press digunakan pada pembuatan core dan case (Case atas dan Case

Jenis mesin yang digunakan pada proses press yaitu jenis mesin ISIS dan mesin Komatsu.

8. Proses Inserting/Assembly 1 (O-9)

Setelah proses Test Ampere selesai dilakukan kemudian selanjutnya dilakukan proses penggabungan antara C&C dengan Case (atas dan bawah). Proses penggabungan tersebut dilakukan dengan menggunakan lem pada bagian permukaan dalam Case (atas dan bawah).

9. Proses Melipat Kasime (O-10)

Untuk menguatkan proses penggabungan (C&C dengan Case) dilakukan proses melipat kasime. Kasime adalah bagian pada Case yang fungsinya sebagai pengunci antara case atas (penutup) dengan case bawah dengan cara membengkokkan bagian kasime. Proses melipat kasime dilakukan di meja perakitan.

10.Proses Test Ampere Memakai Case (O-11 & I-2)

Setelah proses penggabungan Case selesai dilakukan kemudian dilakukan proses Test Ampere dan pemeriksaan. Proses Test Ampere dikerjakan pada mesin Test Meter dengan cara menempelkan ujung kabel Test Meter ke bagian hasil solderan pada terminal. Proses Test Ampere dilakukan untuk mengetahui besaran ampere yang terjadi setelah dilakukan proses penggabungan Case.

11.Proses PreOven (O-12)

Setelah proses Test Ampere dengan memnggunakan case selesai dilakukukan, kemudian dilakukan proses PreOven pada ballast yang fungsinya untuk mengeringkan lem pada bagian permukaan Case dalam.

12.Proses Varnish (O-13)

Setelah proses PreOven dilakukan kemudian ballast didinginkan terlebih dahulu, setelah temperaturnya turun kemudian dilakukan proses varnish pada

ballast. Proses varnish dilakukan pada mesin varnish, mesin varnis dapat

menampung 14 jala. Operator sesekali harus memeriksa kadar varnis dalam mesin (dapat dilakukan selama proses vernis berjalan), serta mengawasi mesin, misalnya menghentikan mesin bila ada ballast yang terjatuh dari

setiap ada satu hanger keluar, maka satu hanger berikutnya dapat langsung dimasukkan ke mesin varnis.

13.Proses Oven (O-14)

Setelah proses varnish selesai, kemudian dilakukan proses Oven pada ballast

yang fungsinya untuk mengeringkan varnish pada ballast. Oven memiliki 3 pintu dan ketiganya dapat menampung 54 jala (1 jala terdiri dari 39 buah produk). Proses pengovenan dimulai bersamaan antara pintu kesatu, kedua, dan ketiga. Hal ini disebabkan karena ruang dalam oven sebenarnya satu walaupun pintunya ada tiga. Panas yang timbul disalurkan secara konveksi, jadi selama proses ketiga pintu oven tidak boleh dibuka, karena dapat mempengaruhi suhu ruangan oven.

14.Proses Pengawatan (O-15)

Setelah ballast selesai dioven kemudian dilakukan proses pengawatan yaitu memberi kabel pada ballast. Proses pengawatan dikerjakan dengan cara menyolder kabel pada bagian terminal (bagian solder pada terminal).

15.Proses Test Ampere (O-16 & I-3)

Test Ampere dilakukan kembali di mesin Test Meter setelah proses

pengawatan selesai dilakukan. 16.Proses Labelling (O-17)

Setelah proses Test Ampere selesai dilakukan, kemudian dilakukan proses menempelkan label pada bagian permukaan luar Case atas (penutup). Proses

Labelling dikerjakan dimeja perakitan dan dikerjakan oleh 2 operator yang

berhadapan.

17.Proses Packing (O-18)

Setelah proses labelling selesai, kemudian dilakukan proses packing. Proses

Packing dikerjakan dengan cara memasukan ballast pada kardus yang sudah

disiapkan, Setelah kardus tersebut terisi semua kemudian kardus dikirimkan ke bagian gudang dan selanjutnya akan dikirimkan kepada agen – agen yang akan mendistribusikannya ke masyarakat.

0-8 0-7 0-3 O-1 0-2 0-4 0-5 0-6 I-1 0-13 0-12 0-9 0-10 0-11 I-2 0-14 0-15 0-16 I-3 0-18 0-17 BOBBIN (Plastik) CORE E (Steel Plate) CASE ATAS (Steel Plate) CASE BAWAH (Steel Plate) Press Mesin Press Press Press Mesin Press Mesin Press 2,4' 2,1' Winding Mesin PBO.13 Wire 2.1' Magn Wire Kupas Email Meja Perakitan Inserting/ Assembly1 Meja perakitan Soldering Mesin Solder Test No Case Mesin Test Meter Assembly 1 Meja Perakitan Kasime Mesin Kasime

Test With Case (Mesin Test Meter)

Pre Oven Mesin Oven Varnish Mesin Cat Oven Mesin Oven Pengawatan Meja Perakitan Labeling Meja perakitan Packing Meja Perakitan Gudang Insul Tape Lem Sold Wire Lem Varnish Lead Wire Label Kart Box 0.5' 0.6' 3.5' 3' 3.9' 1.5' 3.0' 2.96' 2.78' 2.96' 3.25' 3.0' 2.1' 21.18'

Test With Case (Mesin Test Meter)

Terminal

1,2'

PETA PROSES OPERASI (OPC)

Nama Objek : TB 210 Ballast Domestik Dipetakan Oleh : TUKINO Tanggal dipetakan : 13 Februari 2002

RESUME

Activity Sum Time

TOTAL 15 3 1 9' -54,23' 19 63,23' Process Test Meter Werehouse

2. 6. Sistem Pengendalian Mutu Perusahaan

Perusahaan saat ini telah mempunyai bagian yang khusus menangani masalah pengendalian mutu yaitu bagian Quality Control, Adanya prosedur pengendalian kualitas produk didalam perusahaan dimaksudkan untuk mengatur tata cara penanganan produk yang tidak sesuai dengan spesifikasi atau pun penanganan dalam pembuatan produk. Pertanggung jawaban pelaksanaan pengendalian kualitas dapat dilakukan oleh :

1. Manager Jaminan Mutu ( QA Manager)

Bertanggung jawab terhadap efektifitas pelaksanaan prosedur ini secara tepat. 2. Manager produksi

Bertanggung jawab terhadap pelaksanaan prosedur ini secara tepat dan cepat. 3. Kepala bagian laboratorium dan atau yang ditunjuk

Bertanggung jawab membuat laporan terhadap produk yang tidak sesuai bersama-sama dengan kepala bagian yang bersangkutan terhadap masalah tersebut.

Prosedur pengendalian kualitas yang akan ditempuh untuk menyelesaikan masalah ketidak-sesuaian pada produk meliputi:

1. Pengaduan Masalah

a. Kepala bagian produksi membuat laporan dan stratifikasi masalah.

b. Barang yang ditemukan tidak sesuai standar atau masuk dalam kategori

NG (Not Good) karena sesuatu sebab, dipisahkan dengan kartu warna

merah dengan memberikan keterangan masalah, tanggal terjadi masalah dan untuk kemudian dicari permasalahannya.

c. Kepala bagian membuat laporan masalah.

d. Kepala Departemen Produksi dan atau yang mewakili melaporkan masalah ke bagian Laboratorium dan diketahui oleh bagian QC untuk selajutnya dilakukan penanganan masalah.

2. Penanganan Produk yang tidak sesuai

a. Kepala Bagian Produksi dan atau yang mewakili bersama-sama dengan bagian Laboratorium dan QC meneliti penyebab permasalahan yang timbul dari produk yang tidak sesuai.

b. Bagian QC dan atau Laboratorium atau yang mewakili mencatat, mendokumentasikan dengan form yang telah ditentukan dan melaporkan kepada kepala Departemen yang bersangkutan.

c. Tindakan – tindakan penanggulangan masalah (Test Ulang, Barang dibongkar, analisis masalah dan keputusan diperbaiki atau di buang)

d. Setiap permasalahan yang muncul dan penaggulangan yang telah dilakukan dapat dijadikan bahan pertimbangan dalam pengambilan keputusan oleh bagian yang bersangkutan.

Untuk dapat menghasilkan mutu produk yang sesuai dengan standar dan spesifikasi yang telah ditetapkan maka perusahaan harus dapat menerapkan sistem pengendalian mutu. Pengendalian mutu sangat diperlukan dalam memproduksi segala jenis produk, mulai produk tersebut dalam rencana produksi sampai dengan produk tersebut siap dijual ke pasaran.

1. Inspeksi Pada Bahan Baku

Metoda pemeriksaan yang digunakan untuk pengendalian bahan baku yaitu dengan menggunakan metoda AQL (Acceptable Quality Level) atau konsep taraf mutu diterima. Pada saat ini perusahaan menggunakan tingkat AQL 1,25% yang artinya proporsi cacat maksimum yang masih dapat diterima yaitu 1,25% dari jumlah seluruh lot yang ada. Tabel 2.1 menjelaskan mengenai ukuran standar bahan baku yang digunakan pada saat pemeriksaan bahan baku:

Tabel 2.1

Pemeriksaan Standard Bahan baku

Dimensi

(Ukuran) Jenis Bahan Warna Viskositas

1 Steel Plate 2 Bobbin 3 Kawat 4 Kabel 5 Lem 6 Varnish 7 Label 8 Timah 7 Terminal No Jenis Bahan Baku

Kriteria Bahan Baku yang Diizinkan

2. Inspeksi pada proses produksi

Inspeksi pada proses produksi lebih difokuskan pada penyetelan mesin, dimana kegiatan inspeksi dilakukan pada awal pengerjaan (set-up) dan pada akhir proses tersebut selesai. Inspeksi pada proses produksi dapat dilakukan oleh bagian operator dan secara keseluruhan tugas tersebut dibebankan pada bagian supervisior.

3. Inspeksi pada produk setengah jadi

Produk ballast melewati beberapa proses pengerjaannya, proses inspeksi yang dilakukan pada produk dalam keadaan setengah jadi dimulai pada stasiun kerja Winding dan stasiun kerja Assembling dimana di dalam masing-masing stasiun kerja tersebut terdapat proses pemeriksaan.

4. Inspeksi pada produk jadi

Untuk proses pemeriksaan tahap akhir pada produk jadi, dilakukan pada stasiun kerja Packing. Standar mutu yang ditetapkan oleh perusahaan pada produk akhirnya, yaitu tidak terdapatnya kotoran pada produk akhir, wujud produk yang presisi dari segi dimensi, besaran Ampere dan Voltage sesuai, dan produk dapat bekerja dengan optimal.

2.7. Six Sigma

Kata Sigma (σ), merupakan sebuah huruf dalam bahasa Yunani yang digunakan di dalam statistik untuk mengukur variasi dari rata-rata suatu proses yang dihasilkan suatu data, yang menggambarkan suatu distribusi atau penyebaran data terhadap rata-rata proses /standar deviasi (Breyfogle, 2003). Definisi mengenai Six Sigma

” Suatu sistem yang komprehensif dan fleksible untuk mencapai, memberi dukungan dan memaksimalkan proses usaha, yang berfokus pada pemahaman akan kebutuhan pelanggan dengan menggunakan fakta, data dan analisis statistik serta terus-menerus memperhatikan pengaturan, perbaikan dan mengkaji ulang proses usaha” (Miranda, 2002).

Six Sigma Motorola merupakan suatu metode atau teknik pengendalian dan

peningkatan kualitas dramatik yang diterapkan oleh perusahaan Motorola sejak tahun 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas. Banyak ahli manajemen kualitas menyatakan bahwa metode Six Sigma Motorola

dikembangkan dan diterima secara luas oleh dunia industri, karena manajemen industri frustasi terhadap sistem-sistem manajemen kualitas yang ada, yang tidak mampu melakukan peningkatan kualitas secara dramatik menuju tingkat kegagalan nol (zero defect). Banyak sistem manajemen kualitas, seperti: Malcolm

Baldrige National Quality Award (MBNQA), ISO 9000, dan lain-lain, hanya

menekankan pada upaya peningkatan terus menerus berdasarkan kesadaran mandiri dari manajemen, tanpa memeberikan solusi yang ampuh dalam hal kesadaran mandiri dari manajemen, tanpa memberikan solusi yang ampuh dalam hal terobosan-terobosan yang harus dilakukan untuk meningkatkan kualitas secara dramatik menuju tingkat kegagalan nol. Prinsip-prinsip pengendalian dan peningkatan kualitas Six Sigma Motorola mampu menjawab tantangan ini, dan terbukti perusahaan Motorola selama kurang lebih 10 tahun setelah implementasi konsep Six Sigma telah mampu mencapai tingkat kualitas 3,4 DPMO (defect per

million opportunities – kegagalan per sejuta kesempatan). Beberapa keberhasilan

Motorola yang patut di catat dari aplikasi program Six Sigma adalah sebagai berikut:

1. Peningkatan produktivitas rata-rata: 12,3 % per tahun 2. Penurunan COPQ (cost of poor quality) lebih dari 84%.

3. Eliminasi tingkat pertumbuhan tahunan rata-rata: 17% dalam penerimaan, keuntungan, dan harga saham Motorola.

2.7.1. Starategi Six Sigma

Tiga strategi Six Sigma yang dilakukan selama proses implementasi didalam perusahaan meliputi (Miranda, 2002):

1. Perbaikan proses (Process Improvement)

Perbaikan proses berarti menemukan solusi untuk mencapai target. Meliputi strategi untuk mengembangkan solusi untuk menghilangkan akar penyebab masalah pada kinerja usaha. Disebut juga ” Continous Improvement” (Perbaikan kesinambungan), ”Incremental Improvement” (Perbaikan tambahan), “Kaizen” (Perbaikan Kesinambungan ala Jepang).

2. Desain Ulang Proses (Process Design)

Desain ulang proses berarti membangun bisnis yang lebih baik. Tujuan dari desain ulang proses bukan untuk menyesuaikan suatu proses tetapi cenderung menembaptkan suatu proses dengan proses yang baru. Juga sering disebut dengan “Desain Six Sigma”, yaitu prinsip-prinsip Six Sigma digunakan untuk membuat produk atau jasa baru yang berhubungan erat dengan kebutuhan pelanggan dan divalidasikan dengan data serta pengujian.

3. Manajemen Proses (Process Management).

Strategi ketiga ini sifatnya paling revolusioner karena melibatkan perubahan dari kesalahan dan arah fungsi hingga pemahaman dan pemudahan proses, yang merupakan aliran kerja yang melibatkan nilai pelanggan dan pemegang saham. Pada manajemen proses ini, kebijakan dan metoda Six Sigma menjadi bagian yang menyatu dalam menjalankan usaha seperti :

a) Pencatatan dan pengaturan proses ”end to end” dan tanggung jawab dibuat sedemikian rupa untuk menjamin adanya manajemen proses lintas fungsional (cross-functional) yang kritis.

b) Kebutuhan pelanggan diartikan secara jelas dan dimutakhirkan secara teratur, Pengukuran keluaran, aktivitas proses dan masukan yang menyeluruh dan berarti.

c) Manajer dan bawahannya (termasuk orang yang bersangkutan dengan proses tersebut) menggunkan pengukuran dan pemahaman proses untuk menilai kinerja pada ”saat yang tepat” dan mengambil tindakan untuk mengetahui permasalahan dan kesempatan apa yang muncul.

d) Perbaikan proses dan desain ulang proses yang dilaksanakan bersamaan dengan alat-alat perbaiakan Six Sigma digunakan secara terus-menerus untuk meningkatkan kinerja, daya saing dan profitabilitas perusahaan.

2.7.2. Keuntungan Implementasi Six Sigma

Keuntungan dari penerapan Six Sigma akan berbeda untuk setiap peruahaan yang bersangkutan, tergantung pada usaha yang dijalankannya, biasanya ada perbaikan pada hal-hal berikut ini (Miranda, 2002) :

1. Pengurangan biaya 2. Perbaikan produktivitas 3. Pertumbuhan pangsa pasar 4. Pengurangan waktu siklus 5. Retensi pelanggan

6. Pengurangan cacat 7. Perubahan budaya kerja 8. Pengembangan produk/jasa

2.7.3. Istilah-Istilah Dalam Six Sigma

Beberapa istilah yang sering digunakan dalam metode Six Sigma, yaitu :

1. Black Belt

Meruapakan pemimpin (team leader) yang bertanggung jawab untuk pengukuran, analisis, peningkatan, dan pengendalian proses-proses kunci yang mempengaruhi kepuasan pelanggan dan atau pertumbuhan produktivitas.

Black Belt adalah orang yang menempati posisi pemimpin penuh waktu (

full-time position) dalam proyek Six Sigma. Calon Black Belt harus menguasai

prinsip-prinsip statistika dan mahir dalam pengoperasian paket-paket software

statistika, seperti: Minitab, Statgraphics, SPSS, dan lain-lain.

2. Green Belt

Serupa dengan Black Belt, kecuali posisinya tidak penuh waktu (not full-time

position).

3. Master Black Belt

Guru yang melatih Black Belt, sekaligus merupakan mentor atau konsultan proyek Six Sigma yang sedang ditangani oleh Black Belt. Kriteria pemilihan atau kualifikasi dari seorang Master Black Belt adalah keterampilan analisis kuantitatif yang sangat kuat dan kemampuan mengajar serta memberikan konsultasi tentang manajemen proyek yang berhasil. Master Black Belt

merupakan posisi penuh waktu. Seorang Master Black Belt dapat menangani sekitar 25-30 orang Black Belt.

4. Champion

Dalam struktur Six Sigma, Champion merupakan individu yang berada pada manajemen atas (top management) yang memahami Six Sigma dan bertanggung jawab untuk keberhasilan dari Six Sigma itu. Dalam organisai besar, Six Sigma akan dipimpin oleh individu penuh waktu, high level

champion, seperti seorang Excecutive Vice-President.

5. Critical to Quality (CTQ)

Adalah atribut-atribut yang sangat penting untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan kepuasan pelanggan. Merupakan elemen dari suatu produk, proses, atau praktek-praktek yang berdampak langsung pada kepuasan pelanggan.

6. Defect

Kegagalan untuk memberikan apa yang diinginkan oleh pelanggan.

7. Defect Per Opportunity (DPO)

Ukuran kegagalan yang dihitung dalam Program Peningkatan Kualitas Six

Sigma, yang menunjukkan banyaknya cacat atau kegagalan per satu

kesempatan. Dihitung menggunakan formula: DPO = banyaknya cacat atau kegagalan yang ditemukan dibagi dengan banyaknya unit yang diperiksa. Besaran DPO ini, apabila dikalikan dengan konstanta 1.000.000, akan menjadi ukuran Defect Per Million Opportunities = DPMO. Jadi, DPMO = DPO x 1.000.000.

8. Defect Per Miliion Opportunities (DPMO)

Ukuran kegagalan dalam Program Peningkatan Kualitas Six Sigma, yang menunjukkan kagagalan per sejuta kesempatan. Target dari pengendalian kualitas Six Sigma Motorola sebesar 3,4 DPMO seharusnya tidak diinterpretasikan sebagai 3,4 unit output yang cacat dari sejuta unit output

yang diproduksi, tetapi diinterpretasikan sebagai dalam satu unit produk tunggal terdapat rata-rata kesempatan untuk gagal dari suatu karakteristik CTQ (critical to quality) adalah hanya 3,4 kegagalan per sejuta kesempatan (DPMO).

9. Process Capability

Kemampuan proses untuk memproduksi atau menyerahkan output atau menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan.

Process Capability merupakan suatu ukuran kinerja kritis yang menunjukkan

proses mampu menghasilkan sesuai dengan spesifikasi produk yang ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan.

10.Variation

Merupakan apa yang pelanggan lihat dan rahasiakan dalam proses transaksi antara pemasok dan pelanggan itu. Semakin kecil variation akan semakin disukai, karena menunjukkan konsistensi dalam kualitas. Variasi mengukur suatu perubahan dalam proses atau praktek-praktek bisnis yang mungkin mempengaruhi hasil yang diharapkan.

11.Stable Operation

Jaminan konsistensi, proses-proses yang dapat diperkirakan dan dikendalikan guna meningkatkan apa yang pelanggan lihat dan rasakan, meningkatkan ekspektasi dan kebutuhan pelanggan.

12.Design for Six Sigma (DFFS)

Suatu desain untuk memenuhi kebutuhan pelanggan dan kemampuan proses

(process capability). DFSS merupakan suatau metodologi sistematik yang

menggunakan peralatan, pelatihan, dan pengukuran untuk memungkinkan pemasok mendesain produk dan proses yang memenuhi ekspektasi dan kebutuhan pelanggan, serta dapat diproduksi atau dioperasikan pada tingkat kualitas Six Sigma.

13.Define, Measure, Analyze, Improve and Control (DMAIC)

Merupakan proses untuk peningkatan terus menerus menuju target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta

(systematic, scientific and fact based). Proses closed-loop ini (DMAIC)

menghilangkan langkah-langkah proses yang tidak produktif, sering berfokus pada pengukuran-pengukuran baru, dan menerapkan teknologi untuk peningkatan kualitas menuju target Six Sigma.

14.Six Sigma

Suatu visi peningkatan kualitas menuju target 3,4 kegagalan per sejuta kesempatan (DPMO) untuk setiap transaksi produk (barang atau jasa). Suatu upaya yang terus menerus menuju kesempurnaan (zero defect-kegagalan nol).

2.8. Metode Six Sigma

Six Sigma merupakan suatu metode yang didalam dalam proses implementasinya

mempunyai tahapan-tahapan yang harus dilakukan untuk dapat diimplementasikan. Secara umum tahapan itu adalah :

2.8.1. Define

Fase Pertama DMAIC yang menentukan masalah, proses dan persyaratan pelanggan; karena siklus DMAIC iteratif, maka masalah proses, aliran dan persyaratan harus diverifikasi dan diperbaharui di sepanjang fase-fase yang lain guna untuk mendapatkan kejelasan (Pande, 2000). Tahap Definisi (Define Phase): terdiri dari tahapan identifikasi masalah/cacat produk, Pada tahap ini diidentifikasi dan didefinisikan produk atau proses yang nantinya akan menjadi kriteria penelitian dengan menggunakan metode Six Sigma. Kriteria yang dipilih yaitu kriteria presentase cacat untuk proses akibat kualitas buruk dalam memilih produk/proses paling bermasalah. Tahap ini menentukan harapan dari usaha perbaikan yang akan dilakukan pada tahap berikutnya, dan menjaga agar tetap berfokus pada persyaratan pelanggan terhadap produk. Output dari tahap ini adalah beberapa informasi mengenai kualitas kritis suatu produk (barang/jasa) yang disebut Critical to Quality (CTQ).

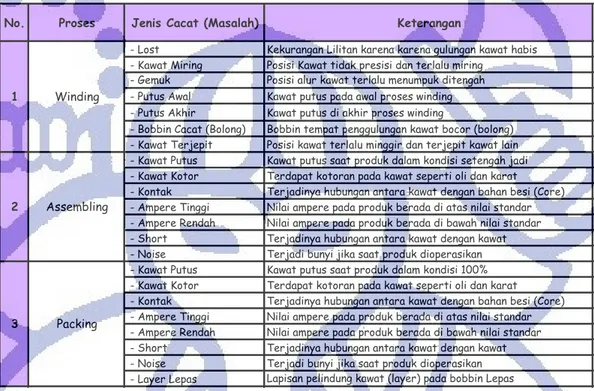

Dari hasil survey dan wawancara yang dilakukan dengan bagian produksi dan bagian Quality Control, terdapat beberapa kategori jenis cacat pada beberapa proses untuk pembuatan produk Ballast Domestik TB 210 yang dapat dilihat pada tabel 2.2 di bawah ini :

Tabel 2.2 Kategori Jenis Cacat Ballast TB 210

No. Proses Jenis Cacat (Masalah) Keterangan

- Lost Kekurangan Lilitan karena karena gulungan kawat habis - Kawat Miring Posisi Kawat tidak presisi dan terlalu miring

- Gemuk Posisi alur kawat terlalu menumpuk ditengah - Putus Awal Kawat putus pada awal proses winding - Putus Akhir Kawat putus di akhir proses winding

- Bobbin Cacat (Bolong) Bobbin tempat penggulungan kawat bocor (bolong) - Kawat Terjepit Posisi kawat terlalu minggir dan terjepit kawat lain - Kawat Putus Kawat putus saat produk dalam kondisi setengah jadi - Kawat Kotor Terdapat kotoran pada kawat seperti oli dan karat - Kontak Terjadinya hubungan antara kawat dengan bahan besi (Core) - Ampere Tinggi Nilai ampere pada produk berada di atas nilai standar - Ampere Rendah Nilai ampere pada produk berada di bawah nilai standar - Short Terjadinya hubungan antara kawat dengan kawat - Noise Terjadi bunyi jika saat produk dioperasikan - Kawat Putus Kawat putus saat produk dalam kondisi 100% - Kawat Kotor Terdapat kotoran pada kawat seperti oli dan karat - Kontak Terjadinya hubungan antara kawat dengan bahan besi (Core) - Ampere Tinggi Nilai ampere pada produk berada di atas nilai standar - Ampere Rendah Nilai ampere pada produk berada di bawah nilai standar - Short Terjadinya hubungan antara kawat dengan kawat - Noise Terjadi bunyi jika saat produk dioperasikan - Layer Lepas Lapisan pelindung kawat (layer) pada bobbin Lepas Assembling

2

Winding 1

3 Packing

Terdapat 3 kategori umum jenis ketidaksesuaian yang sering terjadi selama proses produksi. Ketiga jenis ketidaksesuaian tersebut dikategorikan secara umum kedalam setiap proses Winding, Assembling dan Packing. Pemeriksaan terhadap produk dapat dilakukan pada saat produk tersebut dalam keadaan setengah jadi dan dalam keadaan produk seratus persen. Pada saat proses produksi berlangsung pemeriksaan dapat dilakukan oleh operator yang bersangkutan.

2.8.2. Measure

Pada Tahap ini dilakukan pengukuran terhadap proses yang terjadi untuk menentukan kemampuan perusahaan saat ini. Tahap measure ini berfungsi untuk memvalidasi atau menyaring masalah dan memulai meneliti akar masalah sasaran

analyze (Pande, 2000).

Tahap Pengukuran (Measure Phase) terdiri dari tahapan : 1. Peta Kontol (Control Chart)

Peta kontrol adalah peta yang menunjukkan pergerakan atau variasi data dari waktu ke waktu. Suatu bagan kontrol terdiri atas suatu garis tengah yang diapit oleh batas kontrol atas dan kontrol bawah. Bagan kendali dapat digunakan untuk :

a) Membedakan variasi yang bersifat acak (random) terhadap variasi yang timbul akibat sebab-sebab tertentu.

b) Memonitor terjadinya perubahan proses.

c) Membantu menentukan sebab-sebab terjadinya suatu variasi.

Bagan kendali Shewhart merupakan salah satu alat terpenting dalam pengendalian mutu secara statistik. Keunggulan dari bagan kendali Shewhart ini terletak pada kemampuan untuk memisahkan sebab-sebab terusut dari keragaman mutu.

Ada 4 (empat) alat kerja statistik paling umum dalam pengendalian kualitas, yaitu :

a) Bagan-bagan kendali Shewhart untuk karakteristik mutu yang terukur, yang dinyatakan sebagai bagan-bagan variabel atau sebagai bagan X dan

R.

b) Bagan kendali Shewhart untuk bagian yang ditolak, yang dinyatakan sebagai bagan p.

c) Bagan kendali Shewhart untuk banyaknya ketaksesuaian per unit, yang dinyatakan sebagai bagan c.

d) Bagian dari teori penarikan sampel yang berhubungan dengan proteksi mutu yang diperoleh dari prosedur penarikan sampel penerimaan.

Dari alat kerja statistik untuk pengendalian kulaitas yang ada, dapat digolongkan menjadi 2 (dua) jenis (Breyfogle, 2003), yaitu:

a)

Peta Kendali Variabel ini digunakan untuk memeriksa kualitas suatu produk berdasarkan karakteristik yang terukur misalnya : dimensi, berat dan lain-lain. Yang termasuk dalam Peta Kendali Variabel adalah :

Peta Kendali Variabel

Peta kendali X

Peta kendali R

Batas kendali yang umum digunakan adalah 3 sigma sehingga secara umum persamaan batas kendali dapat dirumuskan sebagai berikut :

σ σ 3 3 − = + = x LCL x UCL x x (2.1)

b)

Peta Kendali Atribut digunakan untuk memeriksa kualitas suatu produk berdasarkan karakteristik yang tidak terukur misalnya jumlah cacat, warna dan lain-lain.

Peta Kendali Atribut

Yang termasuk dalam Peta Kendali Atribut adalah :

Bagan p

Bagan pdigunakan untuk bagian yang ditolak karena dinilai tidak sesuai dengan spesifikasi. Bagan pmerupakan rasio dari banyaknya barang yang tidak sesuai terhadap total barang yang diperiksa. Batas kendali untuk bagan kendali padalah :

i p i p n p p p LCL n p p p UCL ) 1 ( 3 ) 1 ( 3 − − = − + = (2.2) Bagan np

Bagannpmerupakan bagan kendali yang digunakan untuk banyaknya butir/unit yang tidak sesuai. Bagan nphanya digunakan untuk ukuran sampel yang sama.Batas kendali untuk bagan kendali np adalah :

) 1 ( 3 ) 1 ( 3 p p n p n LCL p p n p n UCL np np − − = − + = (2.3) Bagan c

Bagan c merupakan bagan kendali yang digunakan untuk banyaknya ketaksesuaian dalam suatu subgroup yang berukuran konstan. Bagan kendali c tidak terbatas pada satu jenis ketaksesuaian, bisa juga digunakan untuk berbagai macam ketaksesuaian yang diamati pada setiap unit produk.

Penentuan bagan kendali c didasarkan pada distribusi poisson. Asumsi yang digunakan adalah kesempatan munculnya ketaksesuaian banyak sekali dan munculnya ketaksesuaian pada satu titik kecil. Batas kendali untuk bagan kendali c adalah :

c c LCLc c c UCLc − = + = (2.4) Bagan u

Bagan kendali udigunakan untuk banyaknya ketaksesuaian persatuan atau sejumlah unit yang ditolak dalam subgroup yang berukuran berbeda-beda.

Batas kendali untuk bagan kendali u adalah :

i u i u n u u LCL n u u UCL 3 3 − = + = (2.5)

2. Pengukuran Kemampuan Proses (Process Capability)

Kemampuan proses adalah determinasi dari apakah sebuah proses, dengan variasi normal, mampu memenuhi persyaratan pelanggan: mengukur tingkat proses dalam memenuhi atau tidak memenuhi persyaratan pelanggan, dibandingkan dengan distribusi proses (Pande, 2000).

Indeks yang digunakan untuk menyatakan kemampuan proses adalah Cp dan Cpk. Cp adalah ukuran dari sebaran data toleransi yang diperbolehkan, dibagi

sebaran data 6 σ aktual. Sedangkan Cpk mempunyai perbandingan yang

serupa dengan Cp, kecuali bahwa perbandingan tersebut dipilih berdasarkan pergeseran dari nilai rata-rata, realtif terhadap spesifikasi sentral target (Breyfogle, 2003).

Dengan kata lain, Cp hanya digunakan untuk menunjukan range/jangkauan distribusi hasil. Sedangkan Cpk menggambarkan kemampuan proses untuk mencapai nilai spesifikasi target. Cp dan Cpk dinyatakan sebagai berikut:

Cp = (USL –LSL) / 6 σ (2.6)

CPU = (USL - µ) / 3 σ (2.7)

CPL = (µ - LSL) / 3 σ (2.8)

Cpk = min (CPU ; CPL) (2.9)

Dalam program Six Sigma Motorola, menyebutkan bahwa kondisi yang baik adalah nilai Cpk ≥ 1,5 dan nilai Cp ≥ 2, 267.

3. Menentukan CTQ (Critical to Quality)

Critical to Quality (CTQ) adalah atribut–atribut yang sangat penting untuk

diperhatikan, karena berkaitan langsung dengan kebutuhan dan kepuasan pelanggan. CTQ merupakan elemen dari suatu produk, proses atau praktek– praktek yang berdampak langsung pada pelanggan. Berdasarkan data historis dan juga hasil wawancara dengan pihak perusahan, permasalahan yang sedang dihadapi oleh PT. Nikkatsu adalah tingginya jumlah cacat di lantai produksi pembuatan produk Ballast TB 210 terutama untuk proses winding. Sehingga jumlah cacat ini harus segera diatasi supaya tidak mengakibatkan kerugian yang besar bagi pihak perusahaan.

Oleh karena itu dalam proyek akhir ini masalah yang menimbulkan dampak biaya akibat cacat yang terbesar akan dicari faktor-faktor penyebab terjadinya kegagalan (defect) dengan menggunakan metode-metode Six Sigma. Sehingga masalah yang memiliki dampak biaya akibat cacat yang terbesar akan dijadikan sebagai karakteristik kritis atau Critical To Quality (CTQ). Biaya-biaya yang diperhitungkan antara lain:

a) Besarnya biaya tenaga kerja. b) Besarnya biaya bongkar pasang.

4. Perhitungan Level Sigma

Tahap ini mencakup perhitungan kemampuan proses (Process Capability

Analysis) dengan menghitung DPMO (Defects per Million Opprtunities), dan

Tingkat Sigma (Sigma Level) untuk menilai apakah proses yang menjadi karakteristik kritis (CTQ) mampu atau tidak memenuhi target spesifikasi yang telah ditentukan.

Dengan data yang terkumpul dilakukan analisis kemampuan proses dengan langkah sebagai berikut:

a) Menghitung Defect Per Opportunities (DPO)

DPO = Jumlah Cacat / (Jumlah Produksi x CTQ Potensial) (2.10) b) Menghitung Defect Per Million Opportunities (DPMO)

DPMO = DPO X 1.000.000 (2.11)

c) Menentukan Tingkat Sigma

Tingkat sigma diperoleh dengan menerjemahkan DPMO ke nilai sigma dengan menggunakan tabel konversi DPMO ke nilai sigma berdasarkan konsep Motorola.

Nilai sigma = Normsinv ((1.000.000-DPMO)/1.000.000) + 1,5 (2.12)

Level Sigma ditentukan melalui konversi nilai DPMO yang didapat ke

nilai terdekat dari DPMO yang ada pada Nilai Sigma di Lampiran (hal. L-4) : Konversi DPMO ke Nilai Sigma Berdasarkan Konsep Motorola.

2.8.3. Analyze

Pada tahap ini, detail proses akan diperiksa secara cermat untuk peluang-peluang perbaikan. Selain itu pada tahap ini, data diinvestigasi dan diverifikasi untuk membuktikan akar masalah yang diperkirakan dan memperkuat pernyataan masalah (Pande, 2000).

Tahap Analisis (Analyze Phase): terdiri dari tahapan analisis kapabilitas proses melalui performansi kualitas proses, mencari penyebab potensial permasalahan dengan menggunakan The Interrelationship Diagraph serta identifikasi faktor penyebab kecacatan yang mendapat prioritas (PFMEA).

1. Analisis Kapabilitas Melalui Performansi Kualitas Proses

Tahap ini mencakup analisis kemampuan proses (Process Capability Analysis) dengan menghitung DPO, DPMO, dan Tingkat Sigma (Sigma Level) untuk menilai apakah prosesnya mampu atau tidak memenuhi target spesifikasi yang telah ditentukan dan juga ukuran DPO, DPMO, dan Sigma Level itu untuk mengetahui ukuran performansi perusahaan saat ini maupun setelah adanya proses perbaikan terhadap proses produksi pembuatan produk (barang/jasa). Berdasarkan pola data DPMO hasil perhitungan kemudian dilakukan analisis untuk membandingkan DPMO periode dengan DPMO proses dan juga dilakukan analisis berdasarkan pola data Level Sigma hasil perhitungan untuk membandingkan Level Sigma periode dengan Level Sigma proses.

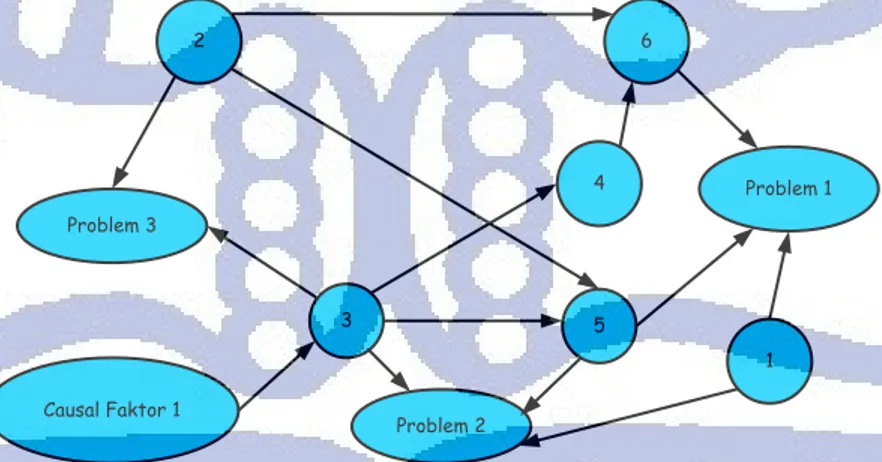

2. Mencari Penyebab Permasalahan Melalui Interrelationship Diagraph.

Setelah mengetahui kinerja saat ini, maka perlu dicari penyebab dan akar masalah yang mengakibatkan kecacatan atau kegagalan. Pengidentifikasian tersebut dilakukan dengan terlebih dahulu mengadakan brainstorming, dilanjutkan dengan menggambarkan The Interrelationship Diagraph dengan mengidentifikasikan faktor-faktor kunci/penyebab-penyebab mendasar, seperti format Gambar 2.7 berikut ini.

Causal Faktor 1 Problem 3 Problem 2 Problem 1 3 2 1 4 5 6

3. Identifikasi Faktor Penyebab Kecacatan yang mendapat Prioritas (PFMEA) PFMEA (Potential Failure Mode and Effect Analysis) adalah sekumpulan petunjuk, sebuah proses dan form untuk mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan). Langkah-langkah yang dapat dilakukan untuk membuat PFMEA yaitu (Pyzdeck, 2002) :

a. Mengidentifikasi proses atau produk/jasa.

b. Mendaftarkan masalah-masalah potensial yang dapat muncul (Failure

Modes).

c. Beri skala pada masalah berdasarkan kerumitannya, kemungkinan terjadi atau kemampuan terdeteksi. Dengan menggunakan skala 1- 10, berikan skor pada masing-masing faktor untuk setiap masalah potensial. Masalah-masalah yang paling serius mendapatkan rating lebih tinggi.

d. Menghitung RPN (Risk Priority Number) dan tindakan-tindakan yang diutamakan. Rating resiko keseluruhan diperoleh dengan mengalikan tiga skor bersama-sama.

e. Melakukan tindakan-tindakan untuk mengurangi resiko

Faktor-faktor yang mempengaruhi suatu potential failure mode and effect

analysis (Breyfogle,2003) :

a. Potential Failure mode, menggambarkan keadaan dimana suatu bagian

atau proses dapat gagal memenuhi spesifikasi yang diinginkan, dapat meliputi sebab potential failure mode di level tinggi atau rendah dari proses step tersebut.

b. Potential effect(s) of failure, adalah pengaruh jika failure mode tidak

dicegah atau diperbaiki.

c. Potential Causes(s) of failure, menunjukan hal apa yang akan membuat

komponen, proses atau produk gagal dalam usaha memenuhi apa yang diharapkan melalui potential failure mode.

d. Severity (SEV), pengaruh buruk yang merupakan suatu estimasi atau

perkiraan subyektif tentang bagaimana buruknya pelanggan akan merasakan akibat dari kegagalan tersebut. Pelanggan yang dimaksud bisa berarti pelanggan akhir dan atau proses operasi selanjutnya.

e. Occurance (OCC), adalah kemungkinan (likehood) yang merupakan suatu perkiraan subyektif tentang probabilitas atau peluang bahwa penyebab itu akan terjadi.

f. Detection (DET), perkiraan subyektif tentang bagaimana kemampuan dari

metode pencegahan atau deteksi menghilangkan failure mode.

g. Current Design Control, merupakan identifikasi metode-metode yang

ditetapkan untuk mencegah penyebab kegagalan terjadi.

h. Risk Priority Number (RPN), merupakan kalkulasi angka resiko untuk

suatu failure mode.

RPN = SEV x OCC x DET (2.13)

Nilai RPN terbesar menunjukan prioritas proses yang perlu mendapat penganan utama. Namun pertimbangan khusus perlu diberikan untuk peringkat severty yang tinggi, meskipun peringkat occurance dan

detection-nya rendah.

Rating Severity, Occurrence, dan detection dinyatakan kedalam skala dari 1

sampai dengan 10, untuk lebih spesifik tentang rating tersebut dapat dilihat pada halaman L-5 di lampiran.

2.8.4. Improve

Improve adalah tahap dimana solusi-solusi dan ide-ide secara kreatif dibuat dan

diputuskan. Peter S. Pande dalam bukunya ” The Six Sigma Way” menyatakan ada beberapa hal yang dapat dilakukan pada tahap improve ini yaitu (Pande, 2000): 1. Berkonsentrasi untuk melihat proses dalam cara yang baru

2. Menentukan kriteria kinerja untuk menganalisis rancangan 3. Memperbaiki dan meningkatkan proses secara iteratif

4. Melakukan uji coba proses dalam banyak fase ketika diperlukan

Tahap Perbaikan (Improve Phase): terdiri dari tahapan identifikasi usulan pengambilan tindakan pengendalian terhadap solusi perbaikan.

1. Identifikasi Usulan Pengambilan Tindakan Pengendalian Terhadap Solusi Perbaikan

Fase perbaikan mengkonfirmasikan solusi yang diusulkan untuk dapat memenuhi atau melampaui target perbaikan mutu atau kualitas produk. Dalam fase perbaikan, dilakukan test solusi yang diusulkan untuk memastikan bahwa penyebab variasi telah diatasi dan solusi akan signifikan bekerja jika diimplementasikan. Output dari fase ini berupa solusi yang diusulkan dan diimplementasikan

2.8.5. Control

Control Berarti menjaga sebuah proses beroperasi dalam range variasi yang dapat diprediksi. Sasarannya adalah untuk memelihara kinerja yang baik dari sebuah proses yang stabil dan konsisten. Tahap control merupakan tahap dimana setelah solusi-solusi diimplementasikan maka ukuran-ukuran tidak terhenti untuk mengikuti dan memverifikasi stabilitas perbaikan dan prediktabilitas dari proses (Pande, 2000).

Tahap Pengendalian (Control Phase): terdiri dari tahapan Pemetaan performansi kualitas melalui peta kontrol, Perhitungan performansi proses, perhitungan level sigma dan melakukan uji verifikasi untuk melihat adanya perbaikan hasil atau tidak setelah imlementasi.

1. Pemetaan Performansi Kualitas Melalui Peta Kontrol (Contol Chart)

Pembuatan peta kendali harus dilakukan secara berkala setelah proses implementasi dilakukan. Dalam tahap control hasil pemetaan akan terlihat perubahan dari waktu ke waktu yang menunjukkan penyimpangan. Peta kendali yang akan digunakan adalah peta kendali p, dimana bagan

pdigunakan untuk bagian yang ditolak karena dinilai tidak sesuai dengan spesifikasi.

2. Perhitungan Performansi Proses

Setelah dilakukan pemetaan performansi proses setelah implementasi kemudian dilakukan kembali pengujian kemampuan proses winding untuk mengetahui berapa indeks kapabilitas proses (Cp dan Cpk). Untuk mengetahui perkiraan kemampuan proses ini, data pengukuran diolah dengan

menggunakan bantuan program Minitab versi 13.1 atau dengan menggunakan rumus manual pada rumus 2.6, 2.7, 2.8 dan 2.9.

3. Perhitungan Level Sigma

Selanjutnya setelah dilakukan tahap perbaikan kemudian dilakukan kembali perhitungan level sigma untuk mengetahui kapabilitas proses. Setelah nilai kapabilitas proses implementasi diperoleh dan mengalami peningkatan, maka selanjutnya akan dibuktikan dalam uji proporsi. Dengan data yang terkumpul dilakukan perhitungan paramater kualitas dengan langkah-langkah seperti rumus 2.10, 2.11, serta 2.12.

4. Uji Verifikasi

Uji verifikasi ini dimaksudkan untuk melihat adanya perbaikan hasil atau tidak sebelum perbaikan dengan sesudah perbaikan dengan menggunakan uji selisih proporsi.

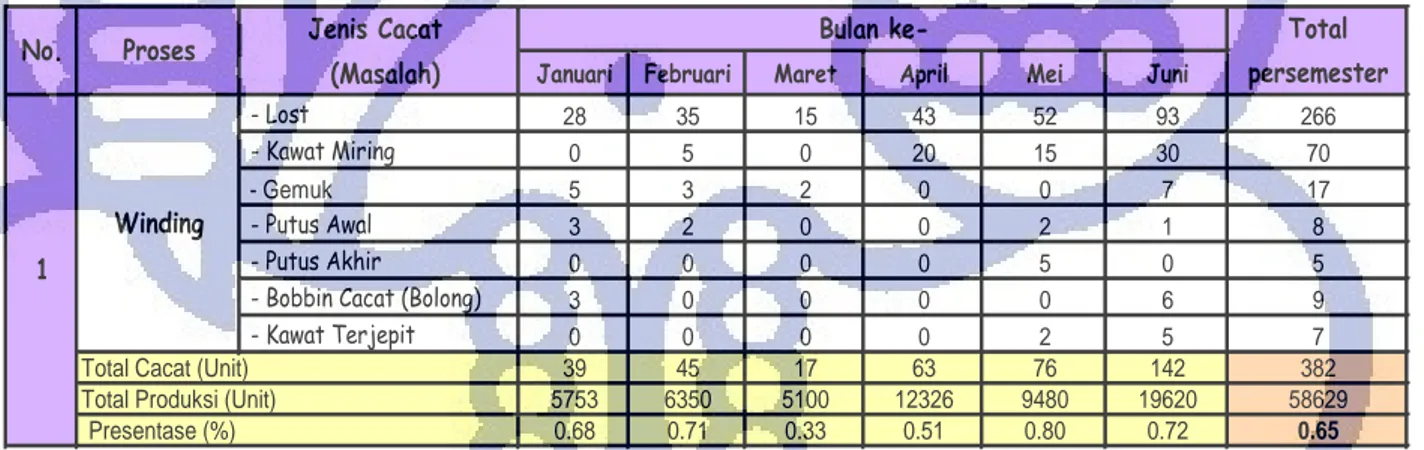

2.9. Data Jumlah Cacat

Dalam proses Winding (Proses pelilitan kawat pada Bobbin), terdapat 7 jenis cacat yang sering terjadi (Berdasarkan standar pengujian Quality Control), berikut adalah jumlah cacat yang terjadi selama semester ke-1 pada tahun 2008.

Tabel 2.3 Data Jumlah Cacat Proses Winding

Jenis Cacat

(Masalah) Januari Februari Maret April Mei Juni

- Lost 28 35 15 43 52 93 266

- Kawat Miring 0 5 0 20 15 30 70

- Gemuk 5 3 2 0 0 7 17

- Putus Awal 3 2 0 0 2 1 8

- Putus Akhir 0 0 0 0 5 0 5

- Bobbin Cacat (Bolong) 3 0 0 0 0 6 9

- Kawat Terjepit 0 0 0 0 2 5 7 39 45 17 63 76 142 382 5753 6350 5100 12326 9480 19620 58629 0.68 0.71 0.33 0.51 0.80 0.72 0.65 Bulan ke-Proses No. Total persemester Winding

Total Produksi (Unit) 1

Presentase (%) Total Cacat (Unit)

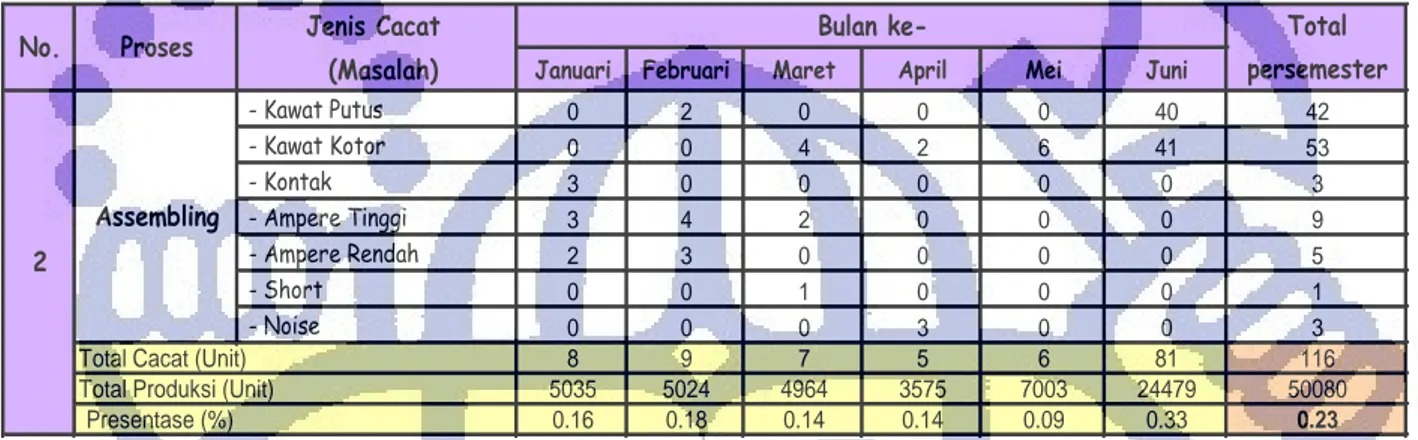

Untuk proses Assembling (Perakitan), terdapat 7 kategori jenis cacat yang paling sering terjadi. Pada tabel 2.4 dapat dijelaskan jumlah cacat yang terjadi selama semester 1 2008.

Tabel 2.4 Data Jumlah Cacat Proses Assembling

Jenis Cacat

(Masalah) Januari Februari Maret April Mei Juni

- Kawat Putus 0 2 0 0 0 40 42 - Kawat Kotor 0 0 4 2 6 41 53 - Kontak 3 0 0 0 0 0 3 - Ampere Tinggi 3 4 2 0 0 0 9 - Ampere Rendah 2 3 0 0 0 0 5 - Short 0 0 1 0 0 0 1 - Noise 0 0 0 3 0 0 3 8 9 7 5 6 81 116 5035 5024 4964 3575 7003 24479 50080 0.16 0.18 0.14 0.14 0.09 0.33 0.23

Bulan ke- Total

persemester

Total Cacat (Unit) Total Produksi (Unit)

Assembling No. Proses

Presentase (%) 2

Dalam proses Packing (pengepakan), terdapat 8 jenis cacat yang sering terjadi (Berdasarkan standar pengujian Quality Control), berikut adalah jumlah cacat yang terjadi selama semester ke-1 pada tahun 2008.

Tabel 2.5 Data Jumlah Cacat Proses Packing

Jenis Cacat

(Masalah) Januari Februari Maret April Mei Juni

- Kawat Putus 5 0 0 0 3 0 8 - Kawat Kotor 0 3 0 2 0 4 9 - Kontak 0 0 0 0 5 6 11 - Ampere Tinggi 3 0 5 0 7 23 38 - Ampere Rendah 0 0 2 0 0 10 12 - Short 2 0 0 0 0 0 2 - Noise 0 2 0 7 0 0 9 - Layer Lepas 2 7 2 5 29 13 58 12 12 9 14 44 56 147 1989 2056 1980 2770 6320 17960 33075 0.60 0.58 0.45 0.51 0.70 0.31 0.44 Presentase (%) 3 Packing

Bulan ke- Total

persemester

Total Cacat (Unit) Total Produksi (Unit)

No. Proses

2.10. Rumusan Permasalahan

Untuk membantu perusahaan dalam meminimasi tingginya jumlah cacat pada produk Ballast domestik TB 210, maka diperlukan suatu alat pengendalian kualitas yang mampu meminimasi jumlah cacat yang terjadi pada perusahaan saat ini. Hingga saat ini proses pemeriksaan pada proses produksi ballast TB 210

dibagi menjadi 3 pemeriksaan yaitu pada proses Winding, Assembling, dan

Packing. Dari hasil pengumpulan data kecacatan dari bulan Januari sampai

dengan Juni 2008, diperoleh persentase kecacatan terbesar yaitu pada stasiun kerja

2008 maka penulis akan menggunakan alat pengendalian mutu secara statistika dengan menggunakan Six Sigma yang diharapkan akan membantu kelancaran proses produksi perusahaan, serta meningkatkan kualitas produk sesuai dengan tingkat kualitas yang diinginkan oleh PT. Nikkatsu dan para konsumen.

Six Sigma dapat dikatakan sebagai metode yang berfokus pada proses dan

pencegah cacat (defect). Pencegahan cacat dilakukan dengan cara mengurangi variasi yang ada dalam setiap proses dengan menggunakan teknik-teknik statistika yang sudah dikenal secara umum. Oleh karena itu dalam penelitian tugas akhir ini masalah yang menimbulkan dampak biaya akibat cacat yang terbesar akan dicari faktor-faktor penyebab terjadinya kegagalan (defect) dengan menggunakan metode Six Sigma. Sehingga kegagalan yang terjadi dapat dikendalikan dan jumlahnya dapat dikurangi dan pada akhirnya dapat dihilangkan.

2.11. Unit Analisis Penelitian

Unit analisis yang dilakukan untuk melaksanakan penelitian ini difokuskan pada produk yang dipasarkan secara domestik dan masalah yang dihadapi perusahaan pada saat ini yaitu terjadinya sejumlah cacat pada produk Trafo Ballast TB 210. Dengan adanya sejumlah cacat yang terjadi pada saat ini tentunya akan merugikan perusahaan dalam hal waktu, biaya, bahan baku dan tenaga kerja. Supaya pembahasan yang dilakukan dapat lebih terarah maka pembatasan permasalahan sangat perlu dilakukan. Adapun batasan-batasanya adalah sebagai berikut:

1. Penelitian hanya dilakukan pada Departemen Quality Control dan Departemen Produksi.

2. Proses Pengambilan data dilaksanakan melalui sistem dokumentasi data perusahaan, survey, dan wawancara.

3. Pemeriksaan kualitas dilakukan berdasarkan standar pengujian kualitas perusahaan.

4. Data jumlah pemeriksaan hanya dilakukan pada bulan Juni 2008.

5. Penelitian yang dilakukan tidak dibahas mengenai biaya yang dikeluarkan untuk melakukan usulan perbaikan.

2.12. Tujuan Penelitian

Selama melaksanakan penelitian di perusahaan, terdapat beberapa tujuan yang ingin dicapai penulis dalam penelitian ini yaitu:

1. Mengetahui jenis cacat apa saja yang sering terjadi pada proses pembuatan produk Ballast TB 210.

2. Membantu perusahaan dalam upaya mengurangi sejumlah cacat yang terjadi pada proses Winding melalui penerapan metode Six Sigma.

3. Pemenuhan target perusahaan dalam upaya mengurangi persentase kecacatan untuk jenis cacat Lost sampai dengan 0,3 %.

4. Mengetahui faktor-faktor yang menyebabkan adanya sejumlah cacat Lost pada proses Winding.

5. Menentukan tindakan perbaikan yang sesuai untuk mengurangi adanya sejumlah cacat Lost pada proses Winding.