1

I. PENDAHULUAN

1.1 Latar Belakang

Sayuran bagi masyarakat Indonesia tidak bisa ditinggalkan dalam kehidupan sehari‐hari karena manfaatnya yang begitu banyak diantaranya adalah sebagai sumber vitamin dan protein. Di Indonesia, sayuran hampir dijumpai pada semua makanan. Cabai merupakan sayuran buah yang kebanyakan ditemui dalam masakan Indonesia sehingga dapat membuktikan bahwa masyarakat Indonesia sangat menyukai cabai.

Cabai rawit sangat banyak digemari karena rasanya yang lebih pedas dibandingkan dengan cabai merah biasa sehingga banyak petani yang tertarik untuk membudidayakannya. Namun, sifat cabai yang tidak begitu tahan lama untuk disimpan menjadi salah satu faktor yang sangat berpengaruh dalam proses pendistribusiannya sehingga akan menyebabkan kerugian pada petani. Salah satu alternatif yang dapat dilakukan adalah dengan mencoba untuk memproduksi cabai kering untuk pembuatan bubuk cabai (Prajnanta, 2007).

Pengeringan merupakan cara yang paling sering digunakan untuk memperpanjang masa simpan komoditi hasil pertanian dan sangat penting untuk penanganan pascapanen. Pengeringan ini bertujuan untuk menghilangkan kadar air dari bahan yang ingin dikeringkan dengan cara penguapan. Namun, ada berbagai macam pengeringan tradisional yang masih dilakukan hingga saat ini oleh masyarakat yaitu dengan menjemur cabai rawit di tengah terik matahari atau hanya mengangin-anginkan saja hingga kering (Prajnanta, 2007).

Berdasarkan penjelasan di atas maka perlu diadakan penelitian untuk mengidentifikasi perubahan warna cabai selama proses pengeringan sehingga diperoleh informasi warna yang dapat dijadikan acuan untuk pengolahan bubuk cabai.

2 I.2 Tujuan dan Kegunaan

Tujuan dilakukannya penelitian ini adalah untuk mengetahui perubahan warna cabai dengan perlakuan perendaman air panas (blanching) dan tanpa perlakuan (non blanching) selama proses pengeringan.

Adapun kegunaan dari penelitian ini adalah diharapkan dapat menjadi bahan informasi dan pertimbangan bagi petani dan industri-industri pengolahan cabai rawit kering untuk pembuatan bubuk cabai.

3

II. TINJAUAN PUSTAKA

2.1 Tanaman Cabai

Tanaman cabai (Capsicum sp.) merupakan tanaman dari famili terung-terungan (Solanaceae). Keluarga ini diduga memiliki sekitar 90 genus dan sekitar 2.000 spesies yang terdiri dari tumbuhan herba, semak, dan tumbuhan kerdil lainnya. Dari banyaknya spesies tersebut, hampir dapat dikatakan sebagian besar merupakan tumbuhan negeri tropis. Namun, secara ekonomis yang sudah dapat dimanfaatkan yaitu baru beberapa spesies saja (Setiadi, 2008).

Cabai sendiri diperkirakan ada sekitar 20 spesies yang sebagian besarnya tumbuh di tempat asalnya, Amerika. Diantaranya yang sudah akrab dengan kehidupan manusia baru beberapa spesies saja, yaitu cabai besar (C. annum) dan cabai kecil/rawit (C.frutescense) (Setiadi, 2008). Berdasarkan Prajnanta (2007), cabai pada dasarnya terdiri atas dua golongan utama yaitu cabai besar (capsicum annuum L) dan cabai rawit (Capsicum frutencens L). Cabai besar terdiri atas cabai merah (hot pepper/cabai pedas), cabai hijau, dan paprika (sweet pepper/cabai manis).

Tinggi tanaman cabai kecil pada umunya dapat mencapai 150 cm. Tangkai daunnya hanya separo panjang tangkai daun cabai besar. Daunnya pun lebih pendek dan lebih sempit. Posisi bunganya tegak dengan panjang tangkai bunganya hampir sepanjang cabai besar. Mahkota bunganya berwarna kuning kehijauan dengan jumlah cuping sama dengan pada cabai besar. Namun, panjang cupingnya hanya 0,6-0,8 cm dan lebar hanya 0,3-0,4 cm. Warna tangkai putik mirip warna mahkota bunganya dengan panjang kurang dari 0,5 cm (Setiadi, 2008).

Selain berguna sebagai bahan penyedap masakan, cabai juga mengandung zat gizi yang sangat diperlukan oleh tubuh manusia. Cabai mengandung protein, lemak, karbohidrat, kalsium (Ca), fosfor (P), besi (Fe), vitamin‐vitamin (salah satunya adalah vitamin C) (Prajnanta, 2007).

4 2.2 Varietas Cabai Rawit

Varietas cabai rawit yang beredar dipasaran sangat terbatas karena petani lebih banyak menanam bibit sendiri dari buah hasil panen. Berdasarkan Prajnanta (2007), daerah yang kira-kira memiliki ketinggian tempat 300-400 m dpl sangat cocok ditanami bebrapa varietas cabai berikut:

• Sky Hot. Merupakan cabai rawit hibrida yang akan segera dirilis oleh distributornya di Indonesia (Tirta Mas). Cabai introduksi dari Hungnong Seed, Korea ini memiliki warna hijau segar pada saat muda dan merah cerah pada saat masak. Pertumbuhan tanamannya seragam, buahnya banyak dan sangat bagus untuk dijual segar.

• Cakra putih (cengkek). Buah varietas ini berwarna putih kekuningan yang berubah merah cerah pada saat masak. Pertumbuhan tanaman sangat kuat dengan membentuk banyak percabangan. Posis buah tegak ke atas dengan bentuk agak pipih dan rasa amat pedas. Varietas in mampu menghasilkan 12 ton per ha dengan rata-rata 300 buah per tanaman. Varietas ini dapat dipanen pada umur 85-90 HST serta tahan terhadap serangan penyakit. • Cakra Hijau (ceplik) . Varietas ini mampu beradaptasi baik di dataran

rendah maupun tinggi. Saat masih muda buahnya berwarna hijau dan setelah masak berubah merah. Potensi hasilnya 600 gram per tanaman atau 12 ton per ha. Rasa buahnya pedas. Varietas ini tahan terhadap serangan hama dan penyakit yang biasa menyerang cabai. Panen berlangsung pada umur 80 HST. Cakra hijau maupun cakra putih merupakan varietas cabai rawit yang bermerk Kapal terbang ex-Thailand.

Permintaan terhadap cabai terus meningkat, sehingga perlu didukung alih teknologi budidaya intensif dan penanganan pasca panen yang memadai. Komoditas cabai sangat besar peranannya dalam menunjang usaha pemerintah meningkatkan usaha pendapatan taraf hidup petani, memperluas kesempatan kerja, menunjang pengembangan agribisnis, meningkatkan ekspor sekaligus mengurangi impor, dan melestarikan sumber daya alam.

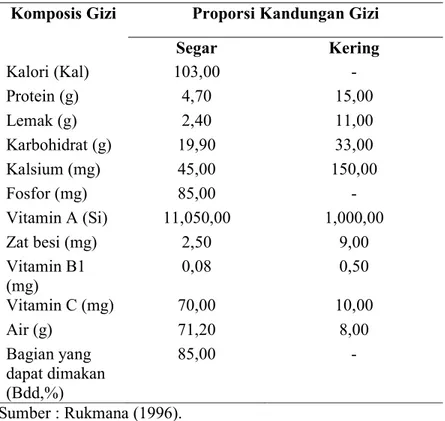

5 Berdasarkan Rukmana (1996), Cabai mengandung gizi cukup tinggi. Dalam setiap 100 gram nilai gizinya terdiri dari:

Tabel 1. Kandungan gizi buah cabai dalam tiap 100 gram

Komposis Gizi Proporsi Kandungan Gizi

Segar Kering Kalori (Kal) 103,00 - Protein (g) 4,70 15,00 Lemak (g) 2,40 11,00 Karbohidrat (g) 19,90 33,00 Kalsium (mg) 45,00 150,00 Fosfor (mg) 85,00 - Vitamin A (Si) 11,050,00 1,000,00 Zat besi (mg) 2,50 9,00 Vitamin B1 (mg) 0,08 0,50 Vitamin C (mg) 70,00 10,00 Air (g) 71,20 8,00 Bagian yang dapat dimakan (Bdd,%) 85,00 - Sumber : Rukmana (1996). 2.3 Pasca Panen Cabai

Berdasarkan Setiadi (2008), bahwa pascapanen merupakan salah satu kegiatan penting dalam menunjang keberhasilan agribisnis. Meskipun hasil panennya melimpah dan baik, tanpa penanganan pasca panen yang benar maka resiko kerusakan dan menurunnya mutu produk akan sangat besar. Produk holtikultura bersifat mudah rusak, mudah busuk, dan tidak tahan lama, hal ini menyebabkan pemasarannya sangat terbatas dalam waktu maupun jangkauan pasarnya sehingga butuh penanganan pasca panen yang baik dan benar.

Penanganan pascapanen dilakukan segera setelah buah dipetik. Kemudian ditebar (diangin‐anginkan) (Setiadi, 2008). Setelah itu dilakukan sortasi (pemilahan), dalam sortasi ini dipilah‐pilah antara cabai yang masih utuh dan sehat, cabai utuh tetapi abnormal, cabai yang rusak sewaktu pemanenan, dan cabai yang terserang hama dan penyakit. Setelah melakukan pemilahan selanjutnya dilakukan grading yaitu penggolongan buah berdasarkan kualitas dan ukuran

6 buah setelah itu buah dimasukkan ke dalam karung goni dan langsung dijual ke pasar (Prajnanta, 2007).

Salah satu cara menjaga agar tetap segar dalam waktu yang agak lama adalah dengan menekan kerja enzim. Hal itu dilakukan dengan cara menyimpan pada suhu rendah (Sumoprastowo, 2004). Suharto (1991), menambahkan dengan menyimpan dalam suhu rendah dapat menghambat aktivitas pertumbuhan mikroba.

Jumlah uap air di sekitar buah mempunyai pengaruh besar terhadap kondisi fisiologis buah, udara yang hampir jenuh menyebabkan kulit buah pecah abnormal, sedangkan penyimpanan dalam udara yang terlalu kering menyebabkan kulit buah berkerut sehingga bentuknya abnormal (Susanto, et al., 1994 ).

2.4Blanching (perendaman air panas)

Blanching merupakan proses pemanasan bahan pangan dengan menggunakan uap air dengan suhu tinggi dalam waktu yang singkat. Blanching bertujuan untuk mencegah perkembangan bau dan warna yang tidak dikehendaki selama pengeringan dan penyimpanan. Blanching akan menyebabkan udara dalam jaringan keluar dan pergerakan air tidak terhambat sehingga proses pengeringan menjadi cepat. Menurut Sebayang (2005), perlakuan sebelum pengeringan cabai yang umum dilakukan adalah blanching, yang bertujuan untuk menonaktifkan enzim yang terdapat pada permukaan bahan tersebut, dan juga untuk mempermudah pengeringan. Dari hasil penelitian blanching dapat mencegah kehilangan vitamin C selama pengeringan dan penyimpanan.

Perlakuan blanching yang baik yaitu suhu sekitar 90-95 0C. Cabai dibiarkan di dalam air panas selama 5-10 menit. Setelah itu, cabai yang telah direndam diangkat dan ditiriskan (Nursani, 2008).

2.5 Pengeringan

Pengeringan adalah suatu cara untuk mengeluarkan atau menghilangkan sebagian besar air dari suatu bahan dengan cara menyerapkannya dengan menggunakan energi panas. Biasanya kandungan air bahan dikurangi sampai

7 batas tertentu dimana mikroba tidak dapat tumbuh lagi pada bahan tersebut (Muchtadi dan Ayustaningwarno, 2010).

Berdasarkan Estiasih dan Ahmadi (2009), pengeringan merupakan metode pengawetan dengan cara pengurangan kadar air dari bahan pangan sehingga daya simpan menjadi lebih panjang. Perpanjangan masa simpan terjadi karena aktivitas mikroorganisme dan enzim menurun sebagai akibat dari air yang dibutuhkan untuk aktivitasnya tidak cukup.

Pengawetan makanan dengan menurunkan kadar air telah dilakukan sejak beribu-ribu tahun yang lalu. Secara tradisional, makanan dikeringkan dengan sinar matahari tetapi sekarang beberapa makanan didehidrasi di bawah kondisi pengeringan yang terkendali dengan menggunakan ragam metode pengeringan. Walaupun demikian, pengeringan dengan sinar matahari tetap menjadi cara pengolahan yang penting di negara-negara yang sedang berkembang (Buckle et al., 2010).

Tujuan pengeringan adalah mengurangi kadar air pada level tertentu untuk menghambat pertumbuhan mikroba dan serangga serta mengurangi volume bahan pangan sehingga mengefisienkan proses penyimpanan dan distribusi. Kombinasi suhu dan lama pemanasan selama proses pengeringan pada komoditi biji-bijian dilakukan untuk menghindari terjadinya kerusakan biji. Suhu udara, kelembaban relatif udara, aliran udara, kadar air awal bahan dan kadar akhir bahan merupakan faktor yang mempengaruhi waktu atau lama pegeringan (Brooker, et al., 1974).

Menurut Supryono (2003), pengeringan juga bertujuan agar volume bahan pangan menjadi lebih kecil sehingga mempermudah pengangkutan, menghemat biaya angkut dan ruang untuk pengangkutan, pengepakan maupun penyimpanan. Pada pengeringan, walaupun secara fisik atau kimia masih terdapat molekul-molekul air yang terikat, air ini tidak dapat dipergunakan untuk kepentingan mikroba. Demikian pula enzim tidak mungkin aktif pada bahan yang dikeringkan, karena reaksi biokimia memerlukan air sebagai medianya. Jadi pada pengeringan diusahakan bahwa kadar air yang tertinggal tidak memungkinkan enzim dalam mikroba menjadi aktif, sehingga bahan yang dikeringkan dapat disimpan lebih lama.

8 Berdasarkan Muchtadi dan Ayustaningwarno (2010) dalam buku Teknologi Proses Pengolahan Pangan, adapun keuntungan dan kerugian dari proses pengeringan sebagai berikut:

Keuntungan pengeringan adalah bahan menjadi tahan lama. Tahan lama disimpan dan volume bahan menjadi lebih kecil sehingga mempermudah dan menghemat ruang pengangkutan dan pengepakan. Berat bahan juga menjadi berkurang sehingga memudahkan transpor, dengan demikian diharapkan biaya produksi menjadi lebih murah. Kecuali itu banyak bahan pangan yang hanya dapat dikonsumsi setelah dikeringkan misalnya kopi dan teh.

Kerugian proses pengeringan disebabkan oleh sifat asal bahan yang dikeringkan berubah misalnya bentuk dan penampakan sifat fisik dan kimianya, penurunan mutu dan lain-lain. Kerugian lain disebabkan karena beberapa bahan kering perlu pekerjaan tambahan sebelum digunakan misalnya harus dibasahkan kembali (rehidratasi)

A. Faktor-Faktor yang Memengaruhi Pengeringan

Kecepatan pengeringan maksimum dipengaruhi oleh percepatan pindah panas dan pindah massa selama proses pengeringan. Faktor-faktor yang mempengaruhi kecepatan pindah panas dan massa tersebut adalah sebagai berikut (Estiasih, 2009) :

1. Luas permukaan

Pada pengeringan umumnya, bahan pangan yang akan dikeringkan mengalami pengecilan ukuran, baik dengan cara diiris, dipotong, atau digiling. Proses pengecilan ukuran akan mempercepat proses pengeringan. Hal ini disebabkan pengecilan ukuran akan memperluas permukaan bahan, air lebih mudah berdifusi.

2. Suhu

Semakin besar perbedaan suhu antara medium pemanas dengan bahan pangan semakin cepat pindah panas ke bahan pangan dan semakin cepat pula penguapan air dari bahan pangan. Dalam arti lain, semakin tinggi suhu yang digunakan, maka proses pengeringan akan semakin cepat, begitu pula sebaliknya.

9 3. Kecepatan Aliran Udara Pengeringan

Kecepatan aliran udara pengeringan berfungsi membawa energi panas yang selanjutnya akan mentransfer ke bahan pangan dan membawa uap air keluar ruang pengering. Semakin cepat kecepatan udara pengeringan maka proses pengeringan akan semakin cepat.

4. Kelembaban Udara Pengering

Kelembaban relatif (RH) merupakan kemampuan udara untuk menyerap uap air. Semakin kering udara (kelembaban rendah), maka kemampuan menyerap air semakin besar, dan kecepatan pengeringan semakin besar/tinggi pula, begitu pula sebaliknya, semakin tinggi kelembaban udara, maka kecepatan pengeringan semakin rendah.

5. Penguapan Air

Penguapan atau evaporasi merupakan penghilangan air dari bahan pangan yang dikeringkan sampai diperoleh produk kering yang stabil. Penguapan yang terjadi selama proses pengeringan tidak menghilangkan semua air yang terdapat dalam bahan pangan.

Berdasarkan Buckle, et al., (2010). faktor-faktor utama yang mempengaruhi kecepatan pengeringan dari suatu bahan pangan adalah:

1. Sifat fisik dan kimia dari produk (bentuk, ukuran, dan kadar air)

2. Sifat-sifat fisik dari lingkungan alat pengering (suhu, kelembaban, dan kecepatan udara)

3. Karakteristik alat pengering (efisiensi pemindahan panas).

Pengeringan hasil pertanian menggunakan aliran udara pengering yang baik antara 45 °C sampai dengan 75 °C. Pengeringan pada suhu dibawah 45 °C, mikroba dan jamur yang merusak produk masih hidup, sehingga daya awet dan mutu bahan rendah. Sebaliknya pengeringan diatas suhu 75 °C akan menyebabkan struktur kimiawi dan fisik produk rusak karena perpindahan panas dan massa air yang cepat yang berdampak pada struktur sel bahan (Buckle et al., 2010).

10 B.Pengeringan Lapis Tipis (Thin Layer Drying)

Pengeringan lapis tipis (Thin layer drying) adalah proses pengurangan kadar air (pengeringan) dengan evaporasi dimana udara pengeringan dilewatkan pada lapis tipis bahan hingga diperoleh kadar air kesetimbangan (Equilibrium Mosture Content). Pengeringan komoditi pertanian sangat bergantung pada suhu pengeringan, kecepatan udara, kelembaban udara relatif, dan tingkat kematangan (A.R Yadollahinia, 2007).

Salah satu model pengeringan yang dikenal saat ini adalah model pengeringan lapisan tipis. Pengeringan lapisan tipis adalah pengeringan bahan yang seluruh permukaan bahan dalam lapisan tersebut dapat menerima langsung aliran udara pengering. Pengeringan lapisan tipis didasarkan pada pengeringan bahan yang sepenuhnya terbuka pada hembusan udara yang menyebabkan semua bahan dalam lapisan tersebut mengalami pengeringan secara seragam (Hall, 1957).

Henderson dan Perry (1976) menambahkan, pengeringan lapisan tipis adalah pengeringan dimana seluruh bahan dalam lapisan tersebut dapat menerima langsung aliran udara pengering yang melewatinya dengan kelembaban relatif dan suhu konstan. Pengeringan lapisan tipis dimasudkan untuk mengeringkan produk sehingga pergerakan udara dapat melalui seluruh permukaan yang dikeringkan yang menyebabkan terjadinya penurunan kadar air dalam proses pengeringan. Pengeringan lapisan tipis merupakan suatu pengeringan yang dilakukan dimana bahan dihamparkan dengan ketebalan satu lapis.

Pengeringan lapisan tipis mempunyai beberapa kelebihan yaitu: penanganan kadar air biji dapat dilakukan sampai minimum, biji dengan kadar air maksimun dapat dipanen dan periode pengeringan dapat lebih pendek untuk kadar air yang sama (Brooker, et al.,1974). Pengeringan lapisan tipis tidak hanya diterapkan pada komoditi biji-bijian, tetapi sudah mulai diterapkan pada komoditi buah dan sayuran seperti apel , kiwi, strawberry, kentang dan jahe. Pengeringan lapisan tipis mempunyai beberapa kelebihan yaitu penanganan kadar air dapat dilakukan sampai minimum, biji dengan kadar air maksimum dapat dipanen dan periode pengeringan dapat lebih pendek untuk kadar air yang sama (Brooker et al., 1981).

11 C. Kadar Air dan Laju Pengeringan

Salah satu faktor yang mempengaruhi proses pengeringan adalah kadar air, pengeringan itu sendiri bertujuan untuk mengurangi kadar air yang terkandung di dalam suatu bahan untuk menghambat perkembangan organisme pembusuk yang nantinya akan merusak bahan itu sendiri. Kadar air suatu bahan berpengaruh terhadap banyaknya jumlah air yang diuapkan dan lamanya proses pengeringan (Taib et al., 1988).

Kadar air suatu bahan menunjukkan jumlah air yang dikandung dalam bahan tersebut, baik berupa air bebas maupun air terikat. Selama proses pengeringan, kadar air bahan mengalami penurunan, besarnya penurunan kadar air tersebut berbeda-beda sesuai dengan banyaknya air yang diuapkan. Dengan demikian pada awal proses penurunan kadar air sangat besar dan semakin menurun sampai kadar air seimbang (Henderson dan Perry, 1976).

Kadar air merupakan banyaknya air yang terkandung dalam bahan yang dinyatakan dalam persen. Kadar air dapat dinyatakan berdasarkan berat basah (wet basis) dan berat kering (dry basis) kadar air berat basah mempunyai batas maksimum teoritis sebesar 100 persen, sedangkan kadar air berdasarkan berat kering dapat melebihi 100 persen. Kadar air juga salah satu karakteristik yang sangat penting pada bahan pangan, karena air dapat mempengaruhi penampakan, tekstur, dan citarasa pada bahan pangan. Kadar air dalam bahan pangan ikut menentukan kesegaran dan daya awet bahan pangan tersebut, kadar air yang tinggi mengakibatkan mudahnya bakteri, kapang, dan khamir untuk berkembang

biak, sehingga akan terjadi perubahan pada bahan pangan (Fachruddin dan Cahyana, 1997).

Kadar air bahan menunjukkan banyaknya kandungan air persatuan bobot bahan. Dalam hal ini terdapat dua metode untuk menentukan kadar air bahan tersebut yaitu berdasarkan bobot kering (dry basis) dan berdasarkan bobot basah (wet basis) (Brooker et al., 1981).

12 Struktur bahan secara umum dapat didasarkan pada kadar air yang biasanya ditunjukkan dalam persentase kadar air basis basah atau basis kering. Kadar air basis basah (Mwb) banyak digunakan dalam penentuan harga pasar sedangkan kadar air basis kering (Mdb) digunakan dalam bidang teknik (Brooker, et al.,1974). Persamaan dalam penentuan kadar air adalah sebagai berikut :

MCw.b =

... (1) Dimana : MCw.b = kadar air basis basah (%)

Wa = berat bahan (g)

Wb = bobot bahan kering mutlak (g)

Untuk menentukan bobot kering suatu bahan, penimbangan dilakukan setelah bobot bahan tersebut tidak berubah lagi selama pengeringan berlangsung. Untuk itu biasanya dilakukan dengan menggunakan suhu 105°C. Berdasarkan Brooker, et al,. (1981), perhitungan kadar air basis kering (dry basis) berlaku rumus:

MCd.b = – atau ... (2) Dimana : MCd.b = kadar air basis Kering (%)

MCw.b = kadar air basis basah (%) Wa = berat bahan (g)

Wb = bobot bahan kering mutlak (g)

Dalam suatu proses pengeringan, dikenal adanya suatu laju pengeringan. Proses pengeringan dengan laju menurun sangat tergantung pada sifat-sifat alami bahan yang dikeringkan. Laju perpindahan massa selama proses ini dikendalikan oleh perpindahan internal bahan (Istadi dan Sitompul, 2002). Periode laju pengeringan menurun meliputi 2 proses yaitu perpindahan air dari dalam bahan ke

permukaan dan perpindahan uap air dari permukaan ke udara sekitar (Henderson and Perry, 1976).

2.6 Tray Dryer

Dalam memilih alat pengering yang akan digunakan, serta menentukan kondisi pengeringan harus diperhitungkan jenis bahan yang akan dikeringkan. Juga harus diperhitungkan hasil kering dari bahan yang diinginkan. Setiap bahan

13 yang akan dikeringkan tidaklah sama kondisi pengeringannya, karena ikatan air dan jaringan ikatan tiap bahan akan berbeda (Rachmawan, 2001).

Pengeringan yang dilakukan dengan menggunakan alat mekanis (pengering buatan) akan mendapatkan hasil yang baik bila kondisi pengeringan dapat ditentukan dengan tepat dan selama pengeringan dikontrol dengan baik. Setiap alat pengeringan digunakan untuk jenis bahan tertentu, mislanya tray dryer untuk pengeringan bahan padat atau lempengan yang dikeringkan dengan system batch (Rachmawan, 2001).

Tray dryer atau alat pengering berbentuk rak, mempunyai bentuk persegi dan di dalamnya berisi rak-rak, yang digunakan sebagai tempat bahan yang akan dikeringkan. Bahan diletakkan di atas rak (tray) yang terbuat dari logam dengan alas yang berlubang-lubang. Kegunaan dari lubang-lubang ini untuk mengalirkan udara panas dan uap air. Pada alat pengering ini, bahan ditempatkan langsung pada rak-rak dapat juga ditebarkan pada wadah lain misalnya baki atau nampan. Kemudian baki atau nampan ini disusun di atas rak yang ada di dalam alat pengering (Rachmawan, 2001).

Prinsip kerja alat pengering tipe rak adalah udara pengering dari ruang pemanas dengan bantuan kipas akan bergerak menuju dasar rak dan melalui lubang-lubang yang terdapat pada dasar rak tersebut akan mengalir melewati bahan yang dikeringkan dan melepaskan sebagian panasnya sehingga terjadi proses penguapan air dari bahan. Dengan demikian, semakin ke bagian atas rak suhu udara pengering semakin turun. Penurunan suhu ini harus diatur sedemikian rupa agar pada saat mencapai bagian atas bahan yang dikeringkan, udara pengering masih mempunyai suhu yang memungkinkan terjadinya penguapan air. Di samping itu kelembaban udara pengering pada saat mencapai bagian atas harus dipertahankan tetap tidak jenuh sehingga masih mampu menampung uap air yang dilepaskan. Di dalam penggunaan alat pengering ini perlu diperhatikan pengaturan suhu, kecepatan aliran udara pengering, dan tebal tumpukan bahan yang dikeringkan sehingga hasil kering yang diharapkan dapat tercapai (Rachmawan, 2001).

14 2.7 Warna

2.7.1 Peranan Warna Pada Bahan Pangan

Peranan warna dalam mutu bahan pangan adalah sangat penting, karena umumnya konsumen atau pembeli sebelum mempertimbangkan nilai gizi dan rasa, pertama-tama akan tertarik oleh keadaan warna bahan. Bila warna bahan makanan kurang cocok dengan selera atau menyimpang dari warna normal, bahan makanan tersebut tidak akan dipilih oleh konsumen, walaupun rasa, nilai gizi dan faktor-faktor lainnya normal (I Gusti, 1996).

Selama proses grading dan pengemasan produk-produk makanan, warna seringkali menjadi indikator untuk menunjukkan tingkat kualitas produk. Oleh karena itu, penentuan warna dalam industri makanan tidak hanya untuk alasan ekonomi, tetapi juga untuk kualitas merek dan standarisasi. Ketika bahan mengalami penyimpangan dalam proses pengolahannya, baik proses pemanasan, pengeringan atau proses lainnya maka secara fisik selain terjadi perubahan tekstur, warna dari bahan juga akan mengalami perubahan. Selama proses pengolahan, warna bahan akan mengalami perubahan yang cepat terhadap waktu, suhu dan cahaya. Standarisasi warna fisik (pigmen) juga penting untuk industri dimana kualitas ditentukan oleh nilai warna produk tersebut (Culver, et al., 2008).

2.7.1 Pengukuran Warna

Instrument yang sangat berguna dalam mengukur warna adalah kamera digital. Kamera digital memiliki tangkapan warna yang jelas dari setiap pixel dari gambar objeknya. Dengan jenis kamera tertentu, cahaya yang dipantulkan oleh suatu benda dideteksi oleh tiga sensor per pixel. Model warna yang paling sering digunakan adalah model RGB. Setiap sensor menangkap intensitas cahaya dalam merah (R), hijau (G) atau biru (B) spectrum masing-masing. Dalam menganalisis gambar digital dari suatu objek maka terlebih dahulu dilakukan analisis titik, meliputi sekelompok kecil pixel dengan tujuan mendeteksi karakteristik kecil dari objek dan selanjutnya dilakukan analisis

15 global dengan menggunakan histogram warna untuk menganalisis homogenitas dari objek (Leön, 2005).

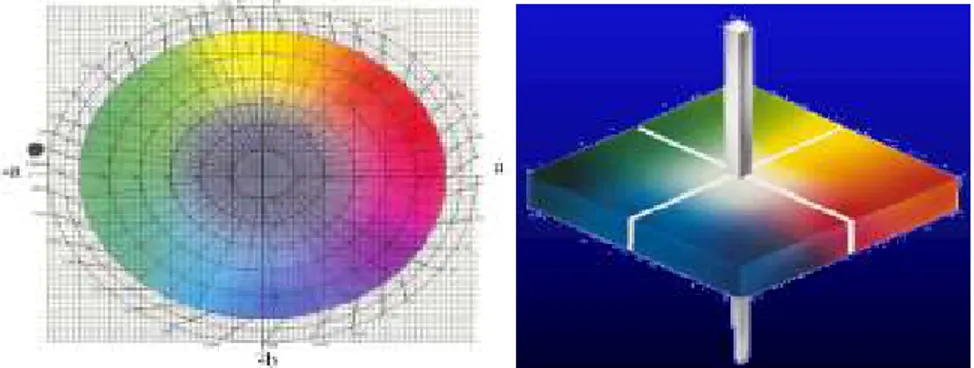

Gambar 1. Diagram yang menggambarkan ruang warna (Color Space) pada CIELab Color Model

2.7.2 Model CIELAB

CIELAB merupakan model warna yang dirancang untuk menyerupai persepsi penglihatan manusia dengan menggunakan tiga komponen yaitu L sebagai luminance (pencahayaan) dan a dan b sebagai dimensi warna yang berlawanan. Perancangan sistem aplikasi ini menggunakan model warna CIELAB pada proses segmentasi dan proses color moments. Color moments merupakan metode yang cukup baik dalam pengenalan ciri warna. Color moments menghasilkan tiga moments level rendah dari sebuah objek dengan cukup baik. Model warna ini dipilih karena terbukti memberikan hasil yang lebih baik daripada model warna RGB dalam mengukur nilai kemiripan ciri warna terhadap objek. Model warna CIELAB juga dapat digunakan untuk membuat koreksi kesimbangan warna yang lebih akurat dan untuk mengatur kontras pencahayaan yang sulit dan tidak mungkin dilakukan oleh model warna RGB (Isa dan Yoga, 2008).

CIELAB juga merupakan ruang warna yang didefinisikan CIE pada tahun 1967. Dengan CIELAB kita mulai diberikan pandangan serta makna dari setiap dimensi yang dibentuk, yaitu besaran CIE_L* untuk mendeskripsikan kecerahan warna, 0 untuk hitam dan 100 untuk putih. Dimensi CIE_a* mendeskripsikan jenis warna hijau-merah, dimana angka negative a* mengindikasikan warna hijau dan sebaliknya CIE_a* positif

16 mengindikasi warna merah. Dimensi CIE_b* untuk jenis warna biru-kuning, dimana angka negatif b* mengindikasikan warna biru dan sebaliknya CIE_b* positif mengindikasikan warna kuning (Anonim, 2008).

Proses pengujian atau pengukuran warna memiliki beberapa kelemahan. Pengujian visual yang akurat membutuhkan kontrol terhadap beberapa faktor, yaitu kualitas pencahayaan, ukuran dan sudut dari sumber cahaya yang digunakan, arah pengamatan sampel, jarak atau antar sampel dan observer (pengamat), serta keamanan persepsi panelis. Dengan demikian, dapat dikatakan bahwa pengukuran warna secara visual sangat sulit dilakukan secara akurat dan efisien. Oleh karena itu diperlukan metode pengujian dan pengukuran yang lebih akurat dengan menggunakan beberapa bantuan alat misalnya Calorimeter, ataupun penggunaan alat yang lebih sederhana seperti kamera digital yang dilengkapi dengan komputer dan software pengolah gambar (Good, 2003).

Saat mengambil gambar untuk dianalisis warnanya, sumber pencahayaan yang tepat sangat penting karena warna dari sampel pangan tergantung pada bagian spektrum yang dipantulkan dari cahaya tersebut. Oleh karena itu, distribusi spektral daya pencahayaan harus standar. CIE telah mendefinisikan illuminants standar yang ditentukan oleh warna. Standar illuminants umum digunakan dalam penelitian makanan adalah A (2.856 K), C (6774 K), D65 (6500 K), dan D (7500 K). Sumber cahaya C, D65, dan D dirancang untuk meniru variasi siang hari (Yam dan Papadakis, 2004).

Model L*a*b adalah standar internasional untuk pengukuran warna yang dikembangkan oleh Komisi Internationale d’Eclairage (KIE) pada tahun 1976. Model warna L*a*b terdiri dari komponen luminance. Nilai L*, mulai dari 0 sampai 100, komponen a* (dari hijau hingga merah) dan komponen b* (dari biru hingga kuning) (mulai dari) -120 hingga +120. L*a*b adalah perangkat independen yang memberikan warna yang konsisten terlepas dari masukan atau output seperti perangkat kamera digital, scanner, monitor, dan printer. Model warna L*a*b sering digunakan studi penelitian dalam makanan (Yam dan Papadakis, 2004).

17 Sudut antarasumbu lensa kameradansumbupencahayaansumberharus pada sekitar sekitar 450, karena refleksi difusi warna terjadi pada 450 dari cahaya. Selain itu, intensitas cahaya di atas sampel makanan harus seragam. Hal ini dapat dicapai melalui percobaan dengan pengaturan berbagai pencahayaan (seperti memvariasikan jarak antara sumber cahaya dan sampel makanan) (Yam dan Papadakis, 2004).

2.7.3 Analisis perubahan warna

Berdasarkan jurnal mengenai CIELab yang diterbitkan oleh Hunterlab Association Laboratory, 2008 perubahan-perubahan nilai L*,a*,b* dapat dituliskan sebagai berikut:

a. Perubahan nilai L* (∆L)

Parameter yang digunakan untuk menilai sejauh mana perubahan nilai L* yang dihasilkan. Dimana nilai positif menandakan sampel lebih terang dari sebelumnya dan nilai negatif menandakan sampel lebih gelap dari sebelumnya.

∆L* = L*0 – L* …….. (3)

Dimana :

∆L* = Perubahan nilai L* selama waktu tertentu L*0 = Nilai L* untuk sampel pada kondisi awal L* = Nilai L* untuk sampel selama waktu tertentu b. Perubahan nilai a* (∆a)

Parameter yang digunakan untuk menilai sejauh mana perubahan nilai a* yang dihasilkan. Dimana nilai positif menandakan sampel lebih merah dari sebelumnya dan nilai negatif menandakan sampel lebih hijau dari sebelumnya.

∆a* = a*0 – a* …… (4) Dimana :

∆a* = Perubahan nilai a* selama waktu tertentu a*0 = Nilai a* untuk sampel pada kondisi awal a* = Nilai a* untuk sampel selama waktu tertentu

18 c. Perubahan nilai b* (∆b)

Parameter yang digunakan untuk menilai sejauh mana perubahan nilai b* yang dihasilkan. Dimana nilai positif menandakan sampel lebih kuning dari sebelumnya dan nilai negatif menandakan sampel lebih biru dari sebelumnya.

∆b* = b*0 – b* …….. (5) Dimana :

∆b* = Perubahan nilai b* selama waktu tertentu b*0 = Nilai b* untuk sampel pada kondisi awal b* = Nilai b* untuk sampel selama waktu tertentu d. Total perubahan nilai Lab* (∆E*)

Parameter yang digunakan untuk menilai sejauh mana perubahan/perbedaan nilai Lab* yang dihasilkan. Dimana semakin besar nilai ∆E* maka semakin besar pula perubahan/perbedaan nilai Lab* yang terjadi. Dan begitu pula sebaliknya, semakin kecil nilai ∆E* maka semakin kecil pula perubahan/perbedaan nilai Lab* yang terjadi.

∆E*====∆ ∆ ∆ …….. (6) Dimana :

∆E* = Perubahan nilai Lab* selama waktu tertentu ∆L* = Perubahan nilai L* selama waktu tertentu ∆a* = Perubahan nilai a* selama waktu tertentu ∆b* = Perubahan nilai b* selama waktu tertentu e. Total perubahan tingkat saturasi warna (C* dan ∆C*)

Parameter yang digunakan untuk menilai sejauh mana tingkat saturasi warna yang dihasilkan. Dimana semakin tinggi nilai C*, maka semakin tinggi pula saturasi warna yang dihasilkan. Dan begitu pula sebaliknya, semakin rendah nilai C*, semakin rendah pula nilai saturasi yang dihasilkan.

C* = …….. (7)

∆C* = C*0 – C* …..… (8) Dimana :

19 a* = Nilai a* untuk sampel selama waktu tertentu

b* = Nilai b* untuk sampel selama waktu tertentu ∆C* = Perubahan nilai C* selama waktu tertentu C*0 = Nilai saturasi sampel pada kondisi awal f. Perubahan warna/hue (∆H*)

Parameter yang digunakan untuk melihat perubahan warna yang dihasilkan. Dimana semakin besar nilai ∆H* maka semakin besar pula perubahan warna yang terjadi. Dan begitu pula sebaliknya, semakin kecil nilai ∆H* maka semakin kecil pula perubahan warna yang terjadi.

∆H*=∆ ∆ ∆ …….. (9) Dimana :

∆H* = Perubahan warna selama waktu tertentu ∆E* = Perubahan nilai Lab* selama waktu tertentu ∆L* = Perubahan nilai L* selama waktu tertentu ∆C* = Perubahan nilai C* selama waktu tertentu

20 III. METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Desember 2011 bertempat di Laboratorium Prosessing Program Studi Teknik Pertanian, Jurusan Teknologi Pertanian, Universitas Hasanuddin, Makassar.

3.2 Alat dan Bahan

Alat yang digunakan pada penelitian ini adalah alat pengering tray dryer model EH-TD-300 Eunha Fluid Science, desikator, timbangan digital (ketelitian 0,01 gram), anemometer, kamera digital (Sony Cyber-shot 12,1 Mega Pixels), lampu Philips, software Adobe Photoshop CS3, thermometer, dan wadah plastik.

Bahan yang digunakan pada penelitian ini adalah cabai varietas Cakra Putih, plastik kedap udara,kertas label dan air.

3.3Perlakuan dan Parameter Pengamatan

a. Perlakuan yang diberikan dalam penelitian ini adalah:

1. Perendaman dengan air panas (blanching) dan tanpa perlakuan (non blanching)

2. Kecepatan udara pengeringan, yakni 1,0 m/s dan 1,5 m/s b. Parameter pengamatan dalam penelitian ini adalah:

1. Kadar air, meliputi kadar air basis basah dan kadar air basis kering. Berat cabai pada setiap jam pengeringan dikonversi ke kadar air basis basah dan basis kering dengan menggunakan rumus sebagai berikut:

a. Rumus kadar air basis basah MCw.b =

Dimana : MCw.b = kadar air basis basah (%) Wa = berat bahan (g)

21 b. Rumus kadar air basis kering

MCd.b = – atau Dimana : MCd.b = kadar air basis Kering (%) MCw.b = kadar air basis basah (%)

Wa = berat bahan (g)

Wb = bobot bahan kering mutlak (g)

c. Berat kering diperoleh melalui proses oven cabai pada akhir pengeringan .

2. Perubahan warna selama proses pengeringan berlangsung 3.4 Prosedur Penelitian

1. Persiapan Bahan

Persiapan bahan pada penelitian ini adalah sebagai berikut: A. Cabai

a) Menyiapkan cabai rawit varietas Cakra Putih sebanyak lima puluh biji.

b) Sampel dibagi menjadi dua bagian, satu bagian untuk direndam ke dalam air panas (blanching) selama 10 menit, serta satu bagian lain tanpa perlakuan (non blanching).

c) Setelah dilakukan perendaman dengan air panas selama 10 menit, cabai kemudian dimasukkan ke dalam tray dryer.

2. Proses Pengeringan

Penelitian ini menggunakan satu level suhu pada dua kecepatan udara. Suhu pengeringan ditetapkan sekitar 47 °C dan kecepatan udara masing-masing sebesar 1.0 m/s dan 1.5 m/s. Proses pengeringannnya dilakukan seperti berikut ini:

1. Menyiapkan sampel cabai yang telah direndam pada air panas (blanching) selama 10 menit dan cabai tanpa perlakuan (non blanching).

22 2. Menyiapkan dua buah kawat kasa yang berukuran 10 x 10 cm2.

3. Menimbang masing-masing kawat kasa tersebut.

4. Menghamparkan cabai di atas wadah kawat kasa, masing-masing untuk cabai yang telah direndam dengan air panas dan tanpa perlakuan 5. Menimbang cabai dengan kawat kasa sebagai berat awal.

6. Menyiapkan alat pengering dengan suhu 47 °C.

7. Mengatur kecepatan udara pengeringan sesuai dengan level kecepatan yang ditetapkan pada penelitian ini (1.0 m/s dan 1.5 m/s).

8. Kawat kasa yang berisi sampel cabai hasil rendaman air panas (blanching) dan cabai tanpa perlakuan (non blanching) dimasukkan ke ruang pengeringan alat pengering.

9. Sampel dikeluarkan dari alat pengeringan, kemudian ditimbang dan diukur perubahan warnanya pada setiap selang waktu satu jam. Untuk menghindarkan beban yang berlebihan pada alat, pengeringan dihentikan pada setiap interval pengeringan delapan jam. Selama penghentian pengeringan, sampel dimasukkan ke dalam plastik kedap udara kemudian disimpan di dalam desikator agar tidak terjadi pertukaran udara antara sampel dan lingkungannya.

10. Setelah berat sampel konstan selama sekitar 27 (dua puluh tujuh) jam, pengeringan dihentikan dan sampel tersebut dioven selama 72 jam pada suhu 115°C untuk mendapatkan berat kering sampel.

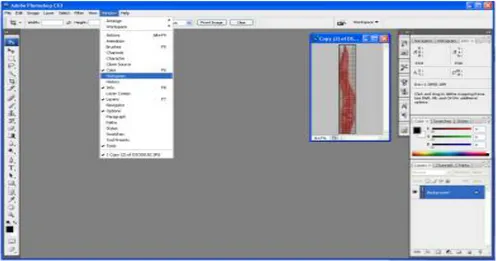

3. Proses Pengukuran Perubahan Warna

Pengukuran perubahan warna dilakukan melalui pemotretan dengan menggunakan kamera digital yang tersedia di Laboratorium Prosessing Program Studi Teknik Pertanian. Hasil pemoteratan sampel kemudian diinterpretasi dengan menggunakan software Photoshop CS3. Langkah pengukuran perubahan warna ini diuraikan sebagai berikut: 1. Sampel cabai (blanching dan non blanching) pada masing-masing

kecepatan udara pengeringan dipotret setiap jamnya sesuai dengan jam pengamatan pengeringan.

23 2. Untuk menjamin konsistensi pemotretan, maka setiap kali pemotretan dilakukan sampel diberikan tanda yang terkait dengan kecepatan udara pengeringan, dan jam pengeringan.

3. Hasil pemotretan disimpan pada file untuk selanjutnya dianalisis dengan menggunakan software Photoshop CS3.

4. Proses analisis pada software Photoshop CS3 dilakukan sebabagi berikut:

a. Setiap foto ditetapkan pada posisi yang dianalisis pada setiap jam dan posisi pengamatan harus konsisten. Untuk memudahkan pengaturan posisi, maka setiap photo di-crop pada setiap sampel. b. Untuk memudahkan pengamatan, sebaiknya pada foto yang diamati,

diberi grid yang tersedia pada fasilitas software photoshop. cara menampilkannya yakni memilih show pada menu view, kemudian klik grid

Gambar 2. Cara Menampilkan Grid Pada Software Adobe Photoshop

c. Kemudian untuk melihat nilai L*a*b pada foto yang diamati, caranya memilih histogram pada menu window, jendela histogram akan muncul. Di dalam jendela histogram terdiri dari tiga menu, yakni histogram, navigator yang memuat gambar yang akan diamati, info yang memuat nilai-nilai seperti RGB, Lab, XY, dan WH. Di menu info inilah kita dapat melihat nilai Lab gambar yang diamati.

24 Gambar 3. Cara Menampilkan Histogram Pada Software

Adobe Photosop

d. Setelah mendapatkan nilai Lab, masukkan ke dalam rumus untuk menghitung nilai Perubahan nilai L,a,b (∆ L, ∆b, ∆a), Total perubahan nilai Lab (∆E), Total perubahan tingkat saturasi warna (C/∆C).

e. Selanjutnya, hasil perhitungan warna secara numerik (nilai L*, a* dan b*) diinput pada Color Picker dalam Adobe Photoshop CS3. Kemudian pilih menu Color Libraries. Menu ini akan menampilkan secara otomatis warna yang sesuai atau mendekati dengan data numerik yang telah diinput sebelumnya. Color Libraries dilengkapi dengan beberapa panduan buku warna untuk menciptakan kesesuaian warna yang tinggi.

25 Gambar 5. Pengidentifikasian Warna Pada Color Libraries

26 Gambar 6. Bagan Alir Prosedur Penelitian

Mulai

Persiapan Bahan ± 50 biji

Penimbangan wadah sampel

Perendaman sampel cabai dengan air panas (blanching) dan tanpa perlakuan (non blanching)

Penimbangan wadah yang telah berisi sampel cabai

Pengambilan gambar awal dengan alat pencahayaan objek dengan sudut pencahayaan45o

Pengeringan dengan tray dryer, suhu 47oC dengan kecepatan udara 1 m/s dan 1,5 m/s

Pengisian sampel bahan blanching dan non blanching ke dalam wadah

Pengukuran berat bahan setiap 60 menit

Pengukuran Dry Bulb dan Wet Bulb Temperatur Ruang Pengering Setiap 1 jam

Bahan dimasukkan dalam oven selama 72 jam pada suhu 105oC untuk menentukan berat akhir bahan

Pengukuran Berat Akhir

Berat Bahan= Konstan

Analisa warna

Selesai

27 IV. HASIL DAN PEMBAHASAN

4.1 Suhu Ruang dan RH Udara Pengering

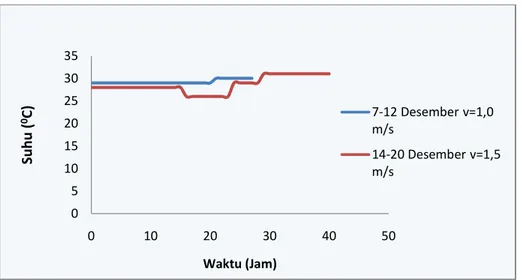

4.1.2 Suhu Ruang

Pada Gambar 7 terlihat suhu ruangan selama proses pengeringan. Pada perlakuan 1,0 m/s yakni pada tanggal 7-12 Desember 2012 terlihat pada jam 0 sampai 20 selama proses pengeringan suhu ruang yakni 290C kemudian naik menjadi 300C sampai akhir pengeringan. Sedangkan pada kecepatan 1,5 m/s yakni pada tanggal 14-20 Desember terlihat pada jam 0 sampai 15 selama proses pengeringan suhu ruang yakni 280C kemudian mengalami penurunan suhu hingga mencapai suhu 260C dan diakhir pengeringan suhu ruang mencapai 300C. Naik turunnya suhu pada level kecepatan 1,5 m/s disebabkan oleh keadaan RH lingkungan. Dimana pada level kecepatan 1,5 m/s RH lingkungan tinggi dan suhu ruangan rendah.

Gambar 7. Grafik Suhu Ruang terhadap Waktu

4.1.3 RH Udara Pengering

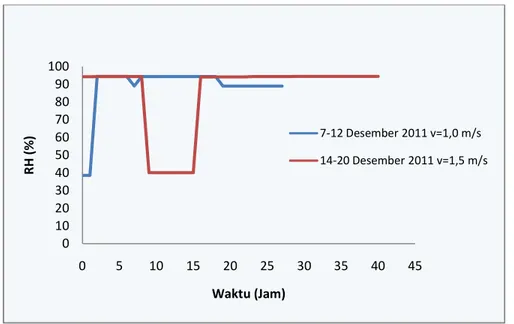

Pada Gambar 8 grafik RH menunjukkan pada perlakuan kecepatan 1,0 m/s yakni pada tanggal 7-12 Desember 2012 terlihat pada jam 0 dan 1 RH rendah yakni sekitar 38.5 %, kemudian naik menjadi 88,9% sampai 94,4%.

0 5 10 15 20 25 30 35 0 10 20 30 40 50 S u h u ( 0C ) Waktu (Jam) 7-12 Desember v=1,0 m/s 14-20 Desember v=1,5 m/s

28 Sedangkan pada 1,5 m/s yakni pada tanggal 14-20 Desember 2012 terlihat pada jam ke 8 pengeringan RH sebesar 94,1% kemudian turun menjadi 40,1% kemudian naik menjadi 94,1% sampai akhir pengeringan. RH pada perlakuan kecepatan udara 1,5 m/s yakni pada tanggal 14-20 Desember 2011 umumnya terlihat lebih tinggi dibandingkan dengan RH pada perlakuan kecepatan udara 1,0 m/s yakni pada tanggal 7-12 Desember 2011. Tingginya RH pada level kecepatan 1,5 m/s disebabkan oleh kelembaban udara disekitar lingkungan pengeringan relatif tinggi, dimana cuaca lingkungan pada saat proses pengeringan tidak menentu sehingga mempengaruhi RH udara pengering.

Gambar 8. Grafik RH terhadap Waktu 4.2Kadar Air Basis Kering

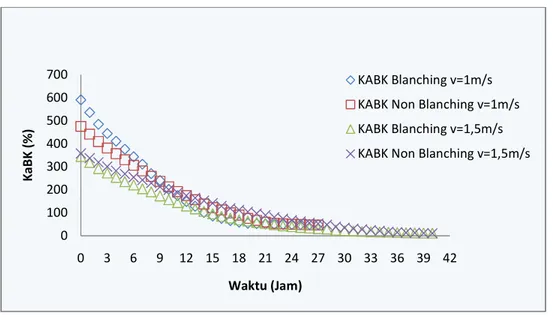

Analisis kadar air dimaksudkan untuk mengetahui perubahan kadar air pada cabai selama pengeringan. Perilaku penurunan kadar air basis kering (KaBK) cabai. Hasil perhitungan kadar air cabai dapat dilihat pada Gambar 9:

0 10 20 30 40 50 60 70 80 90 100 0 5 10 15 20 25 30 35 40 45 R H ( % ) Waktu (Jam) 7-12 Desember 2011 v=1,0 m/s 14-20 Desember 2011 v=1,5 m/s

29 Gambar 9. Grafik Kadar Air Basis Kering Cabai Terhadap Waktu

Gambar 9 di atas jelas menunjukkan bahwa dari hasil pengamatan yang telah diakukan, kadar air selama proses pengeringan akan mengalami penurunan. Penurunan kadar air selama proses pengeringan mengikuti pola exponensial sebagaimana lazimnya dijumpai pada komoditi pertanian lainnya.

Pada kadar air basis kering, perlakuan perendaman cabai dengan air panas (blanching) dan kecepatan udara 1,0 m/s, penurunan kadar air terjadi dari 590,5% bk hingga 48,6% bk sedangkan pada cabai tanpa perlakuan (non blanching), kecepatan udara 1,0 m/s, terjadi penurunan nilai kadar air dari 475,5% bk hingga 46,9% bk. Sementara itu, pada perlakuan perendaman cabai dengan air panas (blanching), kecepatan udara 1,5 m/s, terjadi penurunan nilai kadar air dari 344,6% bk menjadi 11,4% bk dan pada cabai tanpa perlakuan (non blanching), kecepatan udara 1,5 m/s, penurunan nilai kadar air dari 357,6% bk hingga 11,2% bk.

Pada grafik di atas nampak bahwa penurunan nilai kadar air yang signifikan terjadi mulai dari awal sampai pada lama pengeringan 27 jam. Perubahan kadar air hingga pada jam ke 27 relatif kecil. Fenomena ini mengindikasikan bahwa setelah jam ke 27, laju pengeringan berlangsung sangat lambat dan bahan mulai mendekati kadar air kesetimbangan dengan lingkungan pengeringan. 0 100 200 300 400 500 600 700 0 3 6 9 12 15 18 21 24 27 30 33 36 39 42 K a B K ( % ) Waktu (Jam) KABK Blanching v=1m/s KABK Non Blanching v=1m/s KABK Blanching v=1,5m/s KABK Non Blanching v=1,5m/s

30 Gambar 9 juga menunjukkan bahwa tidak nampak adanya pengaruh yang signifikan terhadap kecepatan laju pengeringan akibat perbedaan kecepatan udara pengeringan 1,0 m/s dan 1,5 m/s. Hal ini kemungkinan disebabkan pada saat dilakukan pengeringan dengan kecepatan udara 1,5 m/s, kelembaban udara pada lingkungan pengeringan relatif tinggi. Berdasarkan hasil pengukuran RH dari data pengukuran dry bulb dan wet bulb temperature ruangan, RH pada saat dilakukan pengeringan dengan kecepatan udara 1,5 m/s tinggi dan relatif konstan pada 94%, sedangkan RH untuk kecepatan udara 1 m/s berkisar antara 80 % sampai 94%. Seperti yang dikatakan Estiasih (2009), kelembaban udara berpengaruh pada saat pengeringan. Semakin kering udara (kelembaban semakin rendah) maka kecepatan pengeringan semakin tinggi. Kelembaban udara akan menentukan kadar air akhir bahan pangan setelah dikeringkan.

4.3 Laju Penguapan Air

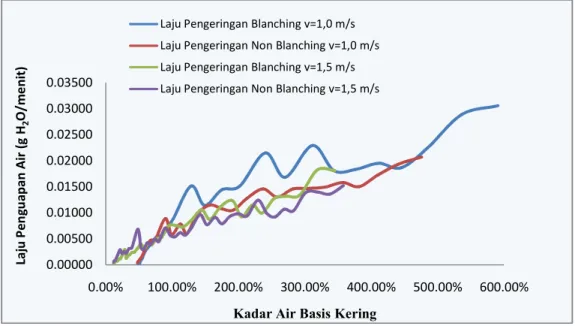

Selama proses pengeringan, dikenal adanya laju penguapan air. Laju penguapan air menjelaskan banyaknya air pada bahan mengalami penguapan selama proses pengeringan. Pada Gambar 10 terlihat bahwa terjadi laju penguapan air pada cabai dengan perlakuan perendaman air panas (blanching) maupun tanpa perlakuan (non blanching) mengalami penurunan. Pada cabai dengan perlakuan perendaman air panas (blanching) dan kecepatan 1,0 m/s pada awal pengeringan 0,03060 g H2O/menit menjadi 0,00008 g H2O/menit sedangkan pada cabai tanpa perlakuan (non blanching) pada awal pengeringan 0,02072 g H2O/menit menjadi 0,00043 g H2O/menit. Sementara itu pada cabai (blanching) dan kecepatan 1,5 m/s pada awal pengeringan 0,01812 g H2O/menit pada cabai tanpa perlakuan (nonblanching) pada awal pengeringan 0,01523 menjadi 0,00050. Perubahan laju penguapan terlihat fluktuatif selama periode akhir pengeringan namun cenderung terus mengalami penurunan. Penurunan kadar air yang fluktuatif menjelaskan bahwa air dalam bahan masih berpotensi untuk mengalami penguapan selama periode akhir pengeringan. Hal tersebut terjadi selama proses pengeringan. Selain adanya air bebas yang cenderung lebih mudah menguap selama periode awal pengeringan, adapula air terikat yaitu air yang sulit untuk bergerak naik ke

31 permukaan bahan selama pengeringan sehingga laju penguapan air semakin lama semakin menurun.

Gambar 10. Grafik Laju Pengeringan terhadap Kadar Air Basis Kering

4.4Perubahan Warna Selama Proses Pengeringan

Berikut ini disajikan perilaku parameter warna sampel (L*, a*, b*, C*, ∆L*, ∆a*, ∆b*, C*, ∆E* dan ∆H*) selama proses pengeringan cabai rawit. Nilai L* merupakan parameter terang gelap sampel selama proses pengeringan. Nilai ∆L* merupakan besarnya perubahan pada nilai L* selama proses pengeringan. Nilai a* mendeskripsikan warna antara merah dan hijau. Nilai ∆a* merupakan perubahan nilai a* selama proses pengeringan. Nilai b* mendeskripsikan warna antara kuning dan biru. Nilai ∆b* merupakan perubahan warna yang terjadi pada nilai b* selama proses pengeringan. Nilai C* merupakan sejauh mana tingkat saturasi warna. Nilai ∆E* merupakan parameter untuk menilai sejauh mana perubahan nilai Lab* yang terjadi. Nilai ∆C* merupakan perubahan untuk menilai sejauh mana tingkat saturasi warna yang dihasilkan. Nilai ∆H* merupakan merupakan parameter untuk melihat perubahan warna yang dihasilkan.

0.00000 0.00500 0.01000 0.01500 0.02000 0.02500 0.03000 0.03500 0.00% 100.00% 200.00% 300.00% 400.00% 500.00% 600.00% La ju P e n g u a p a n A ir ( g H2 O /m e n it )

Kadar Air Basis Kering

Laju Pengeringan Blanching v=1,0 m/s Laju Pengeringan Non Blanching v=1,0 m/s Laju Pengeringan Blanching v=1,5 m/s Laju Pengeringan Non Blanching v=1,5 m/s

32 4.4.1 Nilai L* terhadap Waktu Pengeringan

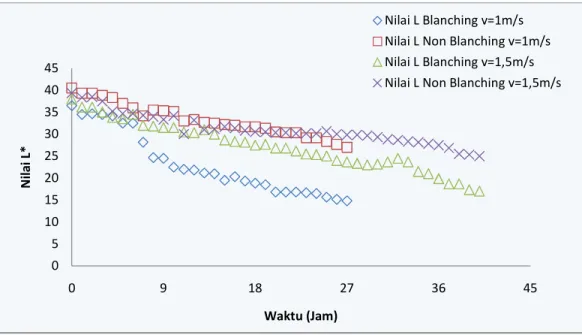

Dari data hasil pengujian warna cabai pada perendaman dengan air panas (blanching) dan tanpa perlakuan (non blanching) (kecepatan udara 1 m/s dan 1.5 m/s), berdasarkan nilai L*, terjadi perubahan nilai L* yaitu terjadinya penurunan dari awal hingga akhir pengeringan. Hal tersebut menandakan bahwa warna cabai yang semulanya berwarna merah cerah cenderung mengalami perubahan warna ke arah yang lebih gelap selama proses pengeringan. Nilai L* merupakan parameter untuk mengetahui terang gelapnya gambar. Nilai L* mulai dari 0 sampai 100, dimana 0 menghasilkan

warna gelap dan 100 menghasilkan warna yang terang (Yam dan Papadakis, 2004).

Pola perubahan nilai L* sepanjang waktu pengeringan dan terhadap perubahan kadar air sampel digambarkan berikut ini:

Gambar 11. Grafik Hubungan Nilai L* Terhadap Waktu

4.4.2 Nilai L* Terhadap Kadar Air Basis Kering

Hasil pengukuran nilai L* terhadap kadar air basis kering (Gambar 12) menunjukkan penurunan nilai L* yang berbanding lurus dengan penurunan kadar air basis kering pada bahan.

0 5 10 15 20 25 30 35 40 45 0 9 18 27 36 45 N il a i L* Waktu (Jam) Nilai L Blanching v=1m/s Nilai L Non Blanching v=1m/s Nilai L Blanching v=1,5m/s Nilai L Non Blanching v=1,5m/s

33 Untuk cabai dengan perendaman air panas (blanching), kecepatan udara 1,0 m/s, nilai L* pada awal pengeringan sebesar 36.5 dengan kadar air sebesar 590,5% bk, dan nilai L* pada akhir pengeringan sebesar 14,8 dengan kadar air sebesar 48,6% bk. Untuk cabai tanpa perendaman (non blanching), kecepatan udara 1m/s, nilai L* pada awal pengeringan sebesar 40,5 dengan kadar air 475,5% bk dan nilai L* pada akhir pengeringan sebesar 27 dengan kadar air 46,9% bk.

Untuk cabai dengan perendaman air panas (blanching), kecepatan udara 1.5m/s, nilai L* pada awal pengeringan sebesar 38, dengan kadar air sebesar 344,6% bk dan nilai L* pada akhir pengeringan sebesar 17 dengan kadar air sebesar 11,4% bk. Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1.5m/s, nilai L* pada awal pengeringan sebesar 39,3, dengan kadar air 357,6% bk dan nilai L* pada akhir pengeringan sebesar 25 dengan kadar air sebesar 11,2% bk.

Penurunan nilai a* yang signifikan nampak terjadi sampai pada lama pengeringan 27 jam. Perubahan nilai a* hingga jam ke 27 terakhir pengeringan relatif kecil, sama halnya dengan perubahan kadar air yang relatif kecil. Sehingga dapat diasumsikan setelah jam ke 27 proses pengeringan berlangsung nilai a* relatif stabil sampai akhir pengeringan.

Gambar 12. Grafik Hubungan Nilai L* Terhadap Kadar Air Basis Kering

0 5 10 15 20 25 30 35 40 45 0 100 200 300 400 500 600 N il a i L*

Kadar Air Basis Kering (%)

Nilai L Blanching v=1m/s Nilai L Non Blanching v=1m/s Nilai L Blanching v=1,5m/s Nilai L Non Blanching v=1,5m/s

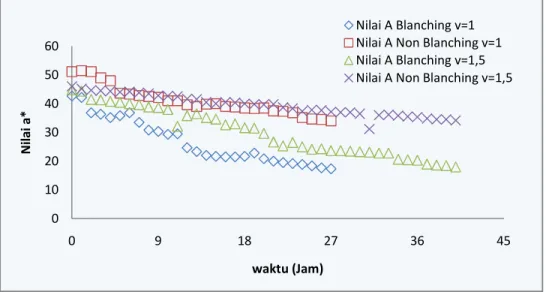

34 4.4.3Nilai a* terhadap Waktu Pengeringan

Hasil pengukuran a* terhadap waktu (Gambar 13) menunjukkan bahwa terjadinya perubahan nilai a*, dimana nilai a* mengalami penurunan selama proses pengeringan pada cabai dengan perendaman air panas (blanching) dan tanpa perlakuan (non blanching) pada kedeua level kecepatan (1,0 m/s dan 1,5 m/s).

Penurunan nilai a* menyebabkan perubahan warna cabai menjadi coklat kemerahan. Hal ini disebabkan karena kandungan nilai a* pada cabai mengalami penurunan selama proses pengeringan sehingga pada akhir pengeringan menghasilkan warna cabai menjadi coklat kemerahan. Nilai a*, merupakan nilai untuk mencerminkan perubahan warna antara hijau (green) dan merah (magenta).

Gambar 13. Grafik Hubungan Nilai a* Terhadap Waktu

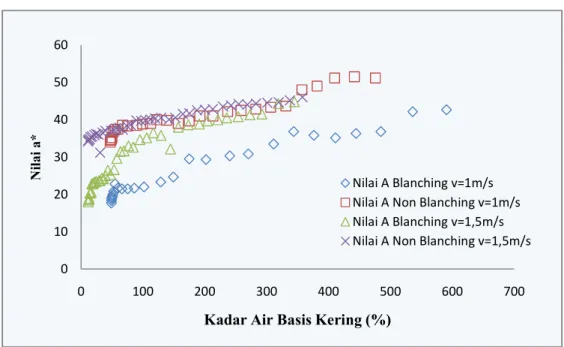

4.4.4Nilai a* Terhadap Kadar Air Basis Kering

Hasil pengukuran nilai a* terhadap kadar air basis kering (Gambar 14) menunjukkan nilai a* mengalami penurunan. Nilai a* berbanding lurus dengan nilai kadar air basis kering pada bahan.

Nilai a* untuk cabai dengan perendaman air panas (blanching), kecepatan udara 1 m/s, pada awal pengeringan sebesar 42,6 dengan kadar air

0 10 20 30 40 50 60 0 9 18 27 36 45 N il a i a * waktu (Jam) Nilai A Blanching v=1 Nilai A Non Blanching v=1 Nilai A Blanching v=1,5 Nilai A Non Blanching v=1,5

35 basis kering sebesar 590,5%, dan pada akhir pengeringan nilai a* menurun menjadi 17.3 dengan kadar air basis kering sebesar 48,67%. Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1,0 m/s, nilai a* pada awal pengeringan sebesar 51,1, dengan kadar air basis kering sebesar 475,5% dan pada akhir pengeringan nilai a* menurun menjadi 34, dengan kadar air 46,9%.

Untuk cabai dengan perendaman air panas (blanching), kecepatan udara 1.5 m/s, nilai a* pada awal pengeringan sebesar 44,83, dengan kadar air basis kering sebesar 344,6% dan pada akhir pengeringan nilai a* menurun menjadi 18, dengan kadar air basis kering sebesar 11,4%. dan Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1.5 m/s, pada awal pengeringan nilai a* sebesar 46, dengan kadar air 357,6% dan pada akhir pengeringan nilai a* menurun menjadi 34,1, dengan kadar air basis kering sebesar 11,2%.

Penurunan nilai a* yang signifikan nampak terjadi sampai pada lama pengeringan 27 jam. Perubahan nilai a* hingga jam ke 27 terakhir pengeringan relatif kecil, sama halnya dengan perubahan kadar air yang relatif kecil. Sehingga dapat diasumsikan setelah jam ke 27 proses pengeringan berlangsung nilai a* relatif stabil sampai akhir pengeringan.

Gambar 14. Grafik Hubungan Nilai a* Terhadap Kadar Air Basis Kering

0 10 20 30 40 50 60 0 100 200 300 400 500 600 700 N il a i a *

Kadar Air Basis Kering (%)

Nilai A Blanching v=1m/s Nilai A Non Blanching v=1m/s Nilai A Blanching v=1,5m/s Nilai A Non Blanching v=1,5m/s

36 4.4.5Nilai b* Terhadap Waktu Pengeringan

Hasil pengukuran b* terhadap waktu (Gambar 15) menunjukkan bahwa terjadinya penurunan nilai b* pada cabai dengan perendaman air panas (blanching) dan tanpa perlakuan (non blanching) pada kedeua level kecepatan (1,0 m/s dan 1,5 m/s).

Penurunan nilai b* menyebabkan perubahan warna cabai menjadi coklat kemerahan. Hal ini disebabkan karena nilai b*, merupakan nilai untuk mencerminkan perubahan warna antara biru dan kuning.

Penurunan nilai b* selama proses pengeringan menyebabkan perubahan warna cabai dari warna merah cerah menjadi semakin coklat kemerahan. Hal tersebut dikarenakan selama proses pengeringan nilai b* pada cabai memudar atau kandungan nilai b* mengalami perubahan yakni menurun selama proses pengeringan.

Gambar 15. Grafik Hubungan Nilai b* Terhadap Waktu

4.4.6Nilai b* Terhadap Kadar Air Basis Kering

Hasil pengukuran nilai b* terhadap kadar air basis kering (Gambar 16) menunjukkan penurunan nilai b* yang sejalan dengan penurunan kadar air basis kering pada bahan.

0 5 10 15 20 25 30 35 40 0 9 18 27 36 45 N il a i b * waktu (Jam) Nilai B Blanching v=1m/s Nilai B Non Blanching v=1m/s Nilai B Blanching v=1,5m/s Nilai B Non Blanching v=1,5

37 Untuk cabai dengan perendaman air panas (blanching), kecepatan udara 1m/s, nilai b* pada awal pengeringan sebesar 34,5 dengan kadar air basis kering sebesar 590,5% dan terus mengalami penurunan hingga pada akhir pengeringan nilai b* sebesar 13,1, dengan kadar air basis kering sebesar 48,6%. Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1,0 m/s, nilai b* cabai pada awal pengeringan sebesar 38 dengan kadar air basis kering sebesar 475,5% dan terus mengalami penurunan hingga pada akhir pengeringan sebesar 27,1 dengan kadar air 46,9%.

Untuk cabai perendaman dengan air panas (blanching), kecepatan udara 1.5 m/s, nilai b* cabai pada awal pengeringan sebesar 34,1, dengan kadar air basis kering sebesar 344,6%, dan terus mengalami penurunan hingga pada akhir pengeringan nilai b* sebesar 12, dengan kadar air basis kering sebesar 11,4%. Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1.5 m/s, pada awal pengeringan, nilai b* cabai sebesar 35,3, dengan kadar air 357,6%, dan terus mengalami penurunan hingga pada akhir pengeringan nilai b* sebesar 25,5, dengan kadar air basis kering sebesar 11,2%.

Penurunan nilai b* yang signifikan nampak terjadi sampai pada lama pengeringan 27 jam. Perubahan nilai b* hingga jam ke 27 terakhir pengeringan relatif kecil, sama halnya dengan perubahan kadar air yang relatif kecil. Sehingga dapat diasumsikan setelah jam ke 27 proses pengeringan berlangsung nilai b* relatif stabil sampai akhir pengeringan.

Gambar 16. Grafik Hubungan Nilai b* Terhadap Kadar Air Basis Kering

0 5 10 15 20 25 30 35 40 0 100 200 300 400 500 600 700 N il a i b *

Kadar Air basis Kering (%)

Nilia B Blanching v=1m/s Nilai B Non Blanching v=1m/s Nilai Blanching v=1,5m/s

38 4.4.7Nilai C* Terhadap Waktu Pengeringan

Hasil pengukuran C* terhadap waktu (Gambar 17) menunjukkan bahwa terjadinya penurunan nilai C* pada cabai dengan perendaman air panas (blanching) dan tanpa perlakuan (non blanching) pada kedeua level kecepatan (1,0 m/s dan 1,5 m/s).

Penurunan nilai C* menyebabkan perubahan warna cabai menjadi semakin semakin merah tua hingga mendekati coklat. Nilai C* atau tingkat saturasi warna menunjukkan semakin rendah nilai C* maka menghasilkan warna dengan kekentalan yang besar dalam artian warna yang dihasilkan akan lebih tua begitupun sebaliknya.

Gambar 17. Grafik Hubungan Nilai C* terhadap Waktu

4.4.8Nilai C* Terhadap Kadar Air Basis Kering

Hasil pengukuran nilai C* terhadap kadar air basis kering (Gambar 18) menunjukkan penurunan nilai C* yang sejalan dengan penurunan kadar air basis kering pada bahan.

Untuk cabai dengan perendaman air panas (blanching), kecepatan udara 1m/s, nilai C* pada awal pengeringan sebesar 54,8 dengan kadar air basis kering sebesar 590,5% dan terus mengalami penurunan hingga pada akhir pengeringan nilai C* sebesar 21,7 dengan kadar air basis kering sebesar

0 10 20 30 40 50 60 70 0 10 20 30 40 50 N il a i C * Jam (waktu)

Nilai C Blanching pada v=1,0 m/s Nilai C Non Blanching v=1,0 m/s Nilai C Blanching v=1,5 m/s Nilai C Non Blanching v=1,5 m/s

39 48,6%. Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1,0 m/s, nilai C* cabai pada awal pengeringan sebesar 63,7 dengan kadar air basis kering sebesar 475,5% dan terus mengalami penurunan hingga pada akhir pengeringan sebesar 43,5 dengan kadar air 46,9%.

Untuk cabai perendaman dengan air panas (blanching), kecepatan udara 1.5 m/s, nilai C* cabai pada awal pengeringan sebesar 56,3, dengan kadar air basis kering sebesar 344,6%, dan terus mengalami penurunan hingga pada akhir pengeringan nilai C* sebesar 21,6 dengan kadar air basis kering sebesar 11,4%. Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1.5 m/s, pada awal pengeringan, nilai C* cabai sebesar 58,0 dengan kadar air 357,6%, dan terus mengalami penurunan hingga pada akhir pengeringan nilai C* sebesar 42,6, dengan kadar air basis kering sebesar 11,2%.

Penurunan nilai C* yang signifikan nampak terjadi sampai pada lama pengeringan 27 jam. Perubahan nilai C* hingga jam ke 27 terakhir pengeringan relatif kecil, sama halnya dengan perubahan kadar air yang relatif kecil. Sehingga dapat diasumsikan setelah jam ke 27 proses pengeringan berlangsung nilai C* relatif stabil sampai akhir pengeringan.

Gambar 18. Grafik Hubungan Nilai C* terhadap Kadar Air Basis Kering

0 10 20 30 40 50 60 70 0 100 200 300 400 500 600 700 N il a i C *

Kadar Air Basis Kering (%)

Nilai C Blanching pada v=1,0 m/s Nilai C Non Blanching v=1,0 m/s Nilai C Blanching v=1,5 m/s Nilai C Non Blanching v=1,5 m/s

40 4.4.9 Nilai ∆E* Terhadap waktu

Hasil pengolahan nilai ∆E* (total perubahan nilai L*, a* dan b*). terhadap waktu (Gambar 19) menunjukkan bahwa terjadi pengelompokan antara nilai ∆E* untuk kecepatan 1,0 m/s dan 1,5 m/s untuk masing-masing perlakuan perendaman dengan air panas (blanching) dan tanpa perlakuan (non blanching).

Nilai ∆E* menunjukkan sejauh mana perubahan atau perbedaan nilai L*a*b* yang dihasilkan. Semakin tinggi nilai ∆E* maka semakin besar perubahan atau perbedaan nilai L*a*b* yang terjadi. Dari pengamatan nilai L*a*b* pada cabai selama proses pengeringan, terlihat bahwa terjadi penurunan tingkat kecerahan warna, kandungan warna merah yang semakin menurun (a*) dan penurunan kandungan warna kuning (b*).

Pada grafik terlihat nilai ∆E* pada cabai tanpa perlakuan (nonblanching) dipengaruhi oleh perlakuan kecepatan udara. Perubahan ∆E* pada cabai dengan perlakuan perendaman air panas (blanching) lebih cepat dibandingkan dan cabai tanpa perlakuan (non blanching) dan pengaruh kecepatan udara yang lebih rendah (1,0 m/s) selalu lebih besar perubahan nilai ∆E* dibandingkan kecepatan yang tinggi (1,5 m/s).

Gambar 19. Grafik Hubungan Nilai ∆E* Terhadap Waktu

0 5 10 15 20 25 30 35 40 45 0 9 18 27 36 45 N il a i ∆ E * waktu (Jam)

Nilai Delta E Blanching v=1m/s Nilai Delta E Non Blanching v=1m/s Nilai Delta E Blanching v=1,5m/s Nilai Delta E Non Blanching v=1,5m/s

41 4.4.10 Nilai ∆E* Terhadap Kadar Air Basis Kering

Hasil pengukuran nilai ∆E* terhadap kadar air basis kering (Gambar 20) menunjukkan nilai ∆E* mengalami peningkatan selama proses pengeringan berlangsung. Nilai delta E* berbanding terbalik dengan nilai kadar air pada bahan.

Nilai ∆E* untuk cabai perendaman dengan air panas (blanching), kecepatan udara 1m/s, pada awal pengeringan sebesar 2,2 dengan kadar air basis kering sebesar 590,5%, dan pada akhir pengeringan nilai ∆E* meningkat menjadi 39,5 dengan kadar air basis kering sebesar 48,6%. Untuk cabai tanpa perlakuan (non blanching) , kecepatan udara 1,0 m/s, nilai ∆E* pada awal pengeringan sebesar 1,6 dengan kadar air basis kering sebesar 475,5% dan pada akhir pengeringan nilai ∆E* meningkat menjadi 22,1 dengan kadar air 46,9%.

Untuk cabai perendaman denga air panas(blanching), kecepatan udara 1.5 m/s, nilai ∆E* pada awal pengeringan sebesar 2,1 dengan kadar air basis kering sebesar 344,6% dan pada akhir pengeringan nilai ∆E* meningkat menjadi 40,6 dengan kadar air basis kering sebesar 11,4%. dan Untuk cabai tanpa perlakuan (non blanching), kecepatan udara 1.5 m/s, pada awal pengeringan nilai ∆E* sebesar 1,6 dengan kadar air 357,6% dan pada akhir pengeringan, nilai ∆E* meningkat menjadi 18,8 dengan kadar air basis kering sebesar 11,2%.

Peningkatan nilai ∆E* yang signifikan Nampak terjadi sampai pada lama pengeringan 27 jam. Perubahan nilai ∆E* hingga jam terakhir pengeringan relatif kecil, sama halnya dengan perubahan kadar air yang juga relatif kecil.

42 Gambar 20. Grafik Hubungan Nilai ∆E* Terhadap Kadar Air Basis Kering

4.4.11 Nilai ∆H* terhadap Waktu

Dari data hasil pengujian warna pada cabai berdasarkan nilai ∆H* merupakan perubahan warna yang terjadi selama proses pengeringan. (Gambar 21 dan 22), terjadi peningkatan warna cabai pada perendaman dengan air panas (blanching) dan tanpa perlakuan (non blanching), dari awal hingga akhir pengeringan.

Nilai ∆H* digunakan untuk melihat secara keseluruhan perubahan warna yang yang dihasilkan saat proses pengeringan. Peningkatan nilai ∆H* selama proses pengeringan menunjukkan perubahan warna yang terjadi selama proses pengeringan semakin signifikan, yakni warna pada cabai semakin gelap, berubah dari merah menjadi merah kecoklat-coklatan.

Pada grafik terlihat nilai ∆H* pada cabai tanpa perlakuan (non blanching) dipengaruhi oleh perlakuan kecepatan udara. Perubahan ∆H*

pada cabai dengan perlakuan perendaman air panas (blanching) lebih cepat dibandingkan dan cabai tanpa perlakuan (non blanching) dan pengaruh kecepatan udara yang lebih rendah (1,0 m/s) selalu lebih besar perubahan nilai ∆H* dibandingkan dengan kecepatan yang tinggi (1,5 m/s).

0 5 10 15 20 25 30 35 40 45 0 100 200 300 400 500 600 700 N il a i ∆ E *

Kadar Air Basis Kering (%)

Nilai Delta E Blanching v=1m/s Nilai Delta E Non Blanching v=1m/s Nilai Delta E Blanching v=m/s Nilai Delta E Non Blancing v=1,5m/s

43 Selain itu, meskipun mengalami perubahan warna selama pengeringan namun pada kecepatan 1,5 m/s warna cabai lebih cerah dibandingkan dengan kecepatan 1,0 m/s.

Gambar 21. Grafik Hubungan Nilai ∆H* Terhadap Waktu

4.4.12 Nilai ∆H* terhadap Kadar Air Basis Kering

Hasil pengukuran nilai ∆H* terhadap kadar air basis kering (gambar 22) menunjukkan nilai Delta H* mengalami peningkatan. Nilai Delta H* berbanding terbalik dengan nilai kadar air basis kering pada cabai yang semakin menurun selama proses pengeringan.

Nilai ∆H* untuk cabai perendaman dengan air panas (blanching) kecepatan udara 1 m/s, pada awal pengeringan sebesar 2,9 dengan kadar air basis kering sebesar 590,5%, dan pada akhir pengeringan nilai ∆H* meningkat menjadi 55,9 dengan kadar air basis kering sebesar 48,6%. Untuk cabai tanpa perlakuan (non blanching) , kecepatan udara 1,0 m/s, nilai ∆H* pada awal pengeringan sebesar 2,0, dengan kadar air basis kering sebesar 475,5% dan pada akhir pengeringan nilai ∆H* meningkat menjadi 32,8 dengan kadar air 46,9%.

Untuk cabai dengan perendaman air panas (blanching) kecepatan udara 1.5m/s, nilai ∆H* pada awal pengeringan sebesar 2,9, dengan kadar air basis kering sebesar 344,6% dan pada akhir pengeringan nilai ∆H* meningkat

0 10 20 30 40 50 60 70 0 9 18 27 36 45 N il a i ∆ H * waktu(Jam) Delta H Blanching v=1m/s Delta H Non Blanching v=1m/s Delta H Blanching v=1,5m/s Delta H Non Blanching v=1,5m/s

44 menjadi 57,4, dengan kadar air basis kering sebesar 11,41%. dan Untuk cabai tanpaperlakuan, kecepatan udara 1.5m/s, pada awal pengeringan nilai ∆H* sebesar 2,3 dengan kadar air 344,6% dan pada akhir pengeringan nilai ∆H* meningkat menjadi 28,23 dengan kadar air basis kering sebesar 11,4%.

Gambar 22. Grafik Hubungan Nilai ∆ H* Terhadap Kadar Air Basis Kering 4.5Perubahan Warna Berdasarkan Nilai Rata-Rata L*, a* dan b*

Pada grafik L*, a*, dan b* sebelumnya telah dijabarkan secara numerik dalam pembahasan namun belum merepresentasikan warna secara visualisasi sehingga dilakukan pengidentifikasian warna dengan melakukan input nilai L*, a*, dan b* kedalam software Adobe Photoshop CS3 yang menyediakan referensi warna yang sesuai. Berikut ini table identifikasi warna berdasarkan nilai L*, a*, dan b* pada awal dan akhir pengeringan untuk masing-masing perlakuan kecepatan udara (1,0 m/s dan 1,5 m/s).

0 10 20 30 40 50 60 70 0 100 200 300 400 500 600 700 N il a i ∆ H *

Kadar Air basis kering (%)

Nilai Delta H Blanching v=1m/s Nilai Delta H Non Blanching v=1m/s Nilai Delta H Blanching v=1,5m/s

45 Tabel 2. Perubahan Warna Cabai

Waktu (Jam) Blanching v=1,0 m/s Non Blanching v=1,0 m/s Blanching v=1,5 m/s Non Blanching v=1,5 m/s 0 Nilai L*=36,5 a*=42,6 b*=34,5 Nilai Nilai L*=40,5 a*=51,2 b*=38 Nilai Nilai L*=38 a*=44,8 b*=34,2 Nilai L*=39 a*=46 b*=35 7 Nilai L*=28,1 a*=33,5 b*=28 Nilai L*=34,2 a*=42,8 b*=33,2 Nilai L*=32 a*=39,6 b*=30,6 Nilai L*=34 a*=43,8 b*=32,1 14 Nilai L*=21 a*=22 b*=19,8 Nilai L*=32,5 a*=39,8 b*=31,5 Nilai L*=30 a*=35,1 b*=25,6 Nilai L*=31,1 a*=40,5 b*=30,3 t akhir Nilai L*=14,8 a*=17,3 b*=13,1 Nilai L*=27 a*=34 b*=27 Nilai L*=24 a*=23,6 b*=16,8 Nilai L*=25 a*=34,1 b*25,5 Sumber: Data Primer Setelah Diolah, 2012.