BAB III

TINJAUAN PUSTAKA

3.1. Pengertian dan Ruang Lingkup Perawatan

Tindakan perawatan biasanya diklasifikasi sebagai kegiatan pendukung produksi yang sangat dibutuhkan guna mencegah atau mengurangi terjadinya kerusakan pada suatu alat produksi. Kurangnya pengetahuan menimbulkan kesalahpahaman serta menimbulkan lemahnya pemeliharaan dalamperusahaan. Kesalahan ini menghasilkan keluaran dan masukan yang relative rendah.

Untuk memaksimalkan hasil produksi melalui efisiensi dan efektifitas kerja, mempertahankan kelangsungan produksi dengan memelihara sejumlah asset yang menjadi modal dasar perusahaan harus dikelola secara cermat dan tepat melalui manajemen perawatan

3.2.Pengertian Perawatan

Perawatan adalah suatu konsepsi dari semua aktifitas yang diperlukan untuk menjaga atau mempertahankan kualitas peralatan agar tetap dapat berfungsi dengan baik seperti dalam kondisi sebelumnya. (Supandi, 1999)

Peranan perawatan baru akan sangat terasa apabila sistem mulai mengalami gangguan atau tidak dapat dioperasikan lagi. Masalah perawatan ini sering diabaikan karena alasan mahal atau banyaknya ongkos yang dikeluarkan dalam pelaksanaannya, padahal apabila dibandingkan dengan kerugian waktu menganggur akibat adanya suatu kerusakan mesin jauh lebih besar dari pada ongkos perawatan dan baru akan dirasakan apabila sistem mulai mengalami gangguan dalam pengoperasiannya, sehingga kelancaran dan kesinambungan produksi akan terganggu.

Perawatan juga dapat didefinisikan sebagai suatu kegiatan merawat fasilitas sehingga fasilitas tersebut berada dalam kondisi siap pakai sesuai dengan kebutuhan. Dengan kata lain, perawatan adalah sebuah kegiatan dalam rangka mengupayakan fasilitas produksi berada pada kondisi atau kemampuan yang dikehendaki. Selain itu juga perawatan merupakan suatu kombinasi dari berbagai tindakan yang ditujukan untuk mempertahankan suatu sistem tersebut pada kondisi yang dikehendaki. Masalah perawatan mempunyai kaitan yang sangat erat dengan tindakan pencegahan kerusakan (preventive) dan perbaikan kerusakan (corrective). Tindakan tersebut dapat berupa:

Yaitu tindakan yang ditujukan terhadap sistem atau mesin untuk mengetahui apakah sistem berada pada kondisi yang diinginkan.

2. Service (Servis)

Yaitu tindakan yang bertujuan untuk menjaga kondisi suatu sistem yang biasanya telah diatur dalam buku petunjuk pemakaian sistem.

3. Replacement (Pergantian Komponen)

Yaitu tindakan pergantian komponen yang dianggap rusak atau tidak memenuhi kondisi yang diinginkan. Tindakan penggantian ini mungkin dilakukan secara mendadak atau dengan perencanaan pencegahan terlebih dahulu.

4. Repair (Perbaikan)

Yaitu tindakan perbaikan minor yang dilakukan pada saat terjadi kerusakan kecil.

5. Overhaul

Yaitu tindakan perubahan besar-besaran yang biasanya dilakukan di akhir periode tertentu.

Pentingnya perawatan baru disadari setelah mesin produksi yang digunakan mengalami kerusakan atau terjadi kerusakan yang sifatnya parah yaitu mesin yang terjadwal atau teratur dapat menjamin kelangsungan atau kelancaran proses produksi pada saat aktivitas produksi sedang berjalan dapat dihindari. Pada umumnya, perawatan yang dilakukan memiliki tujuan sebagai berikut:

a. Memungkinkan tercapainya mutu produk dan kepuasan pelanggan

melalui penyesuaian, pelayan dan pengoperasian peralatan secara tepat.

b. Mencegah timbulnya kerusakan-kerusakan pada saat mesin sedang beroperasi.

c. Memaksimalkan umur kegunaan dari sistem.

d. Memelihara peralatan-peralatan dengan benar sehingga mesin atau peralatan selalu berada pada kondisi tetap siap untuk operasi.

e. Meminimalkan biaya produksi total yang secara langsung dapat dihubungkan dengan service dan perbaikan.

f. Meminimalkan frekuensi dan kuatnya gangguan-gangguan terhadap

proses operasi.

g. Memaksimalkan produksi dan sumber-sumber sistem yang ada.

h. Menyiapkan personil, fasilitas dan metodenya agar mampu

mengerjakan tugas-tugas perawatan.

3.2.1.Kaidah Perawatan

Kaidah perawatan merupakan patokan dalam melaksanakan kegiatan perawatan, yaitu sebagai bahan untuk melakukan analisa awal terhadap mesin atau sistem yang akan dirawat. Patokan-patokan tersebut meliputi patokan tentang apa yang dimaksud dengan perawatan mesin, kelayakan sistem, kemampuan operasional, kesiapan sistem (Availability), keandalan sistem (Reliability) dan penggunaan sumber daya,

Perawatan adalah kegiatan yang dilakukan untuk menjamin agar sistem selalu dalam keadaan siap pakai (Serviceable) atau memulihkan kembali kondisi sistem ke dalam kondisi siap pakai.

2. Kelayakan Sistem

Kelayakan sistem adalah kemampuan terancang pada suatu sistem untuk melaksanakan fungsinya secara aman dan dalam batas-batas kondisi operasional yang telah ditetapkan, ditentukan oleh besaran konfigurasi, standar kontruksi, spesifikasi performansi dan spesifikasi teknis

3. Kemampuan Operasional

Kemampuan operasional adalah kemampuan yang dimiliki oleh mesin/sistem untuk melakukan bermacam-macam operasi sesuai dengan yang diharapkan atau diperlukan.

4. Kesiapan (Availability)

Kesiapan (availability) adalah keadaan siap suatu mesin/peralatan baik dalam jumlah (kuantitas) maupun kualitas sesuai dengan kebutuhan yang digunakan untuk melaksanakan proses operasi. Kesiapan (availability) tersebut dapat digunakan untuk menilai keberhasilan atau efektifitas dari kegiatan perawatan yang telah dilakukan.

5. Keandalan (Reliability)

Keandalan (reliability) adalah kemungkinan suatu sistem

atauperalatan mampu melaksanakan misi atau fungsi tertentu pada kondisi tertentu tanpa adanya kegagalan.

6. Penggunaan Sumber Daya

Kriteria efisiensi erat kaitannya dengan penggunaan sumber daya seefisien mungkin, sehingga setiap kegiatan perawatan yang tidak menimbulkan dampak positif baik terhadap kesiapan sistem maupun kesiapan operasional yang dinilai tidak efisien harus dihindari atau bahkan dikurangi seminimal mungkin.

3.2.2.Manajemen Perawatan

Perawatan merupakan suatu fungsi utama dalam organisasi atau industri perawatan didefinisikan sebagai suatu kegiatan merawat fasilititas sehingga fasilitas tersebut berada pada kondisi siap pakai sesuai kebutuhan. Perawatan pabrik serta peralatan dalam tatanan kerja yang baik sangat penting untuk mencapai kualitas dan keandalan (reliability) tertentu serta kerja efektif dan efisien. Sistem yang baik tidak akan bekerja secara memusakan kecuali dipelihara dengan baik pula. Perawatan pada umumnya dilihat sebagai kegiatan fisik seperti membersihkan, perawatan bersangkutan dengan memberi oli (pelumasan), memperbaiki kerusakan,mengganti komponen dan semacamnya bila diperlukan. Pendeknya perawatan memerlukan adanya sumber daya seperti yang diperlukan dalam aktifitas usaha lain, yaitu manusia, mesin, bahan baku (material), cara (metode), uang (money), yang sering disebut 5 m.

Dasar pemikiran yang sehat dan logis adalah suatu persyaratan terbaik dalam mengorganisasi kegiatan perawatan. Pengorganisasian ini mencangkup penerapan dari metode manajemen yang memerlukan perhatian yang sistematis. Hal ini merupakan pekarjaan yang harus dipertimbangkan secara

sungguh-sungguh dalam mengatur semua perlengkapan, peralatan material, tenaga kerja, biaya, teknik atau tatacara yang diterapkan dan waktu pelaksanaan perawatan.

Suatu peralatan atau mesin produksi terdapat didalam suatu perusahaan industri akan senantiasa mengalami penurunan efisien, tingkat kesiapan, keandalan (reliability) dan kualitas bentuk kerja (performance) yang menyebabkan keadaan menjadi buruk sejalan dengan lamamnya atau pengaruh umur. Ha itu menyebabkan kerugian bagi perusahaan, oleh karena itu setiap perusahaan akan berusaha agar mesin dan peralatan berfungsi dengan baik sehingga produksinya berjalan lancar.

Fasilitas yang memerlukan perawatan bukan hanya fasilitas produksi saja melainkan fasilitas lain dalam perusahaan seperti mesin tik, komputer, alat angkut, generator dan sebagainya. Tanpa adanya perawatan fasilitas yang bersangkutan akan mudah mengalami kerusakan secara bertahap atau tiba-tiba berakibat tidak lagi mempunyai kemampuan kerja dengan baik justru akan merugikan perusahaan itu sendiri karena memakan biaya yang cukup besar.

3.2.3. Jenis-jenis Tindakan Perawatan.

Berdasarkan tindakan-tindakan perawatan yang dilakukan, perawatan itu sendiri dapat dibagi menjadi beberapa jenis, diantaranya adalah sebagai berikut :

1. Berdasakan Tingkat Perawatan

Penentuan tingkat perawatan pada dasarnya berpedoman pada

lingkup/bobot pekerjaan yang meliputi kerumitan, macam-macam dukungan serta waktu yang diperlukan untuk pelaksanaannya. Tiga tingkatan dalam perawatan sistem, yaitu:

a. Perawatan Tingkat Ringan

Bersifat preventive yang dilaksanakan untuk mempertahankan sistem dalam keadaan siap operasi dengan cara sistematis dan periodik memberikan inspeksi, deteksi dan pencegahan awal. Menggunakan peralatan pendukung perawatan secukupnya serta personil dengan kemampuan yang tidak memerlukan tingkat spesialisasi tinggi. Kegiatannya antara lain menyiapkan sistem

servicing, perbaikan ringan.

b. Perawatan Tingkat Sedang

Bersifat corrective, dilaksanakan untuk mengembalikan dan memulihkan sistem dalam keadaan siap dengan memberikan perbaikan atas kerusakan yang telah menyebabkan merosotnya tingkat keandalan. Untuk melaksanakan pekerjaan tersebut didukung dengan peralatan serta fasilitas bengkel yang cukup lengkap. Kegiatannya meliputi:

Pemeriksaan berkala/periodik bagi sistem.

Inspeksi terbatas terhadap komponen sistem

Perbaikan terbatas pada parts, assemblies, sub

assemblies dan komponen.

Modifikasi material seperti ditentukan sesuai dengan kemampuan perbengkelan.

Perbaikan dan pengetesan mesin.

Pembuatan/produksi perlengkapan/parts. Test dan kalibrasi/pengukuran.

Pencegahan dan pengendalian korosi.

c. Perawatan Tingkat Berat

Bersifat restoratif dilaksanakan pada sistem yang memerlukan

major overhaul atau suatu pembangunan lengkap yang meliputi

assembling, membuat suku cadang, modifikasi, testing serta reklamasi sesuai keperluannya. Perawatan tingkat berat meliputi pekerjaan yang luas dan itensif atas suatu sistem. Pekerjaan tersebut mencakup pulih balik, perbaikan yang rumit yang memerlukan pembongkaran total, perbaikan, pemasangan kembali, pengujian serta pencegahan dukungan peralatan serta fasilitas kerja lengkap dan tingkat keahlian personil yang cukup tinggi serta waktu yang relatif lama. Perawatan tingkat berat dikerjakan di bagian yang berat. Tujuan perawatan berat adalah menjamin keutuhan fungsi struktur sistem dan sistemnya dengan menyelenggarakan pemeriksaan mendalam terhadap

item/sub item dan bagian rangka sistem tertentu pada interval

yang telah ditetapkan.

2. Berdasarkan Periode Pelaksanaannya

a. Perawatan Terjadwal (Schedule Maintenance): Perawatan yang telah memiliki jadwal dalam periode tertentu untuk melakukan pemeriksaan terhadap mesin atau sistem, perawatan ini tetap dilakukan baik ada ataupun tidak ada kerusakan pada mesin.

b. Perawatan Tidak Terjadwal (Unschedule Maintenance): Perawatan yang hanya dilakukan jika tidak terjadi kerusakan maka perawatan tidak dilakukan.

3. Berdasarkan Dukungan Dananya

a. Terprogram (Planned Maintenance): Perawatan yang telah

memiliki program tersendiri, maka dari itu perawatan ini memiliki teknisi, peralatan dan anggaran tersendiri untuk melakukan perbaikan.

b. Tidak Terprogram (Unplanned Maintenance): Tidak memiliki anggaran tersendiri untuk melakukan perawatan terhadap mesin atau sistem yang mengalami kerusakan, maka biaya yang dikeluarkan berasal dari anggaran biaya tak terduga.

4. Berdasarkan Tempat Pelaksanaan Perawatan

Untuk melaksanakan kegiatan perawatan diperlukan adanya suatu tempat perawatan yang disesuaikan dengan macam/beban kerja yang dihadapi yang dilengkapi dengan peralatan-peralatan yang memenuhi persyaratan tertentu, berharga mahal, sehingga pendayagunaannya perlu dilakukan secara efektif dan efisien.

Oleh karena itu untuk mencegah terjadinya duplikasi kemampuan, maka peralatan disentralisasikan penempatannya di unit-unit perawatan sesuai tempat dan macam perawatan yang dilakukan.

Jenis-jenis kebijakan perawatan secara umum dapat dikategorikan dalam dua jenis, yaitu preventive maintenance dan corrective maintenance: Ilustrasi dari klasifikasi maintenance ini dapat dilihat pada gambar berikut ini:

3.2.4.1. Perawatan Pencegahan (Preventive Maintenance)

Preventive maintenance merupakan kegiatan pemeriksaan dan pengamatan secara berkala terhadap performansi sistem dan telah direncanakan terlebih dahulu dalam jangka waktu tertentu untuk memperpanjang kemampuan berfungsinya suatu peralatan. Perawatan ini bertujuan untuk mencegah kerusakan, menemukan penyebab kerusakan atau berkurangnya tingkat keandalan peralatan dan menemukan kerusakan tersembunyi.

Perawatan pencegahan dimaksudkan dimaksudkan juga untuk

mengefektifkan pekerjaan inspeksi, perbaikan kecil, pelumasan dan penyetelan sehingga peralatan atau mesin-mesin selama beroprasi dapat terhindar dari kerusakan ( Supandi,1999: 27-28 )

Preventive Maintenance terbagi menjadi 4 kategori tugas, yaitu sebagai berikut:

1. Time Directed Maintenance

Time directed maintenance merupakan kegiatan perawatan yang dilakukan berdasarkan variabel waktu. Kebijakan perawatan lain yang sesuai untuk diterapkan pada kegiatan ini adalah periodic maintenance dan on condition maintenance. Periodic maintenance (Hard time maintenance) merupakan kegiatan perawatan yang dilakukan secara periodik atau terjadwal.

Kegiatan yang dilakukan adalah penggantian komponen secara terjadwal dengan interval waktu tertentu.

Faktor yang mempengaruhi periodic maintenance:

a. Faktor ekonomi

Kebijakan penelitian dilakukan karena dihadapkan pada unit yang terhitung murah bila dibandingkan dengan resiko yang ditanggung dan biaya yang lebih besar bila komponen atau unit tersebut mengalami kerusakan apabila terjadi kelalaian.

b. Faktor keamanan

Kebijakan penggantian tidak lagi berdasarkan nilai rupiah, tetapi dihadapkan pada keadaan apabila tidak dilakukan,

maka nyawa manusia menjadi taruhannya karena

berhubungan erat dengan keamanan dan keselamatan manusia.

On condition maintenance merupakan perawatan yang dilakukan berdasarkan kebijakan operator perawatan. Kegiatan yang dilakukan pada kondisi ini adalah cleaning, inspection dan lubrication.

2. Condition Based Maintenance

Condition Based Maintenance merupakan perawatan pencegahan yang dilakukan sesuai dengan kondisi yang berlangsung dimana variabel waktu tidak diketahui secara tepat. Kebijakan yang sesuai dengan keadaan tersebut adalah

predictive maintenance. Predictive maintenance merupakan suatu kegiatan perawatan yang dilakukan dengan memeriksa dan memelihara pada saat perawatan sudah benar- benar memerlukan pemulihan ke tingkat semula. Hal ini dilakukan dengan memonitoring kondisi operasi peralatan berdasarkan data-data dan informasi.

3. Failure Finding

Failure finding merupakan suatu tindakan pencegahan yang dilakukan dengan cara memeriksa fungsi yang tersembunyi (hidden function) secara periodik untuk memastikan kapan suatu komponen akan mengalami kerusakan.

4. Run To Failure

Kegiatan ini disebut juga no schedule maintenance dimana kegiatan perawatan ini tidak melakukan usaha untuk mengantisipasi kerusakan. Suatu peralatan atau mesin dibiarkan bekerja hingga mengalami kerusakan kemudian dilakukan perawatan perbaikan. Kegiatan ini dilakukan jika tidak ada kegiatan pencegahan efektif yang dapat dilakukan, tindakan percegahan terlalu mahal atau dampak gagal tidak berpengaruh.

Kegiatan perbaikan adalah kegiatan perawatan yang dilakukan setelah terjadinya kerusakan atau sistem tidak dapat berfungsi dengan baik. Tindakan yang dapat diambil adalah berupa penggantian komponen (corrective replacement), perbaikan kecil (repair) dan perbaikan besar (overhaul).Kegiatan perawatan dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas sehingga mencapai standar yang dapat diterima. Perawatan ini termasuk dalam cara perawatan yang direncanakan untuk perbaikan.(Supandi, 1999: 27-28)

Kegiatan pemeliharaan ini merupakan perbaikan yang dilakukan setelah mesin atau sistem mengalami kerusakan atau tidak dapat berfungsi dengan baik. Perawatan perbaikan ini lebih cenderung suatu tindakan yang tidak terjadwal.

3.2.5. Fungsi Inspeksi Dalam Perawatan

Tenaga kerja atau karyawan yang melakukan kegiatan pemeriksaan (inspeksi) bertanggungjawab untuk membuat keputusan pelaksanaan berbagai jenis kegiatan yang harus dilakukan menyangkut semua peralatan dan fasilitas yang ada di perusahaan.

Tujuan dari kegiatan inspeksi adalah:

1. Menjamin tercapainya efisiensi dalam produksi.

2. Menentukan kebijaksanaan terhadap peralatan yang digunakan

sehingga utilitas mesin dapat meningkat.

3. Menentukan kemungkinan-kemungkinan kapan peralatan akan di

4. Mengurangi tingkat kerusakan mesin atau peralatan.

Filosofi dalam menghitung frekuensi atau interval pemerikasaan adalah maksimasi proporsi waktu sehingga mesin/peralatan/sistem selalu berada dalam kondisi yang baik dan siap pakai yaitu dengan mengoptimalisasi ketersediaan (availability) sistem untuk beroperasi.

3.2.6.Keuntungan dari Perawatan Terencana

Dalam sistem perawatan perlu adanya suatu sitem perawatan yang terecana, ini di maksudkan agar kerusakan yang akan di timbulkan oleh suatu mesin apabila mengalami kerusakan tidak terlalu berat atau besar. Adapun keuntungan dari perawatan terencana ini diantaranya adalah sebagi berikut ;

Berkurangnya kemungkinan terjadi perbaikan atau perawatan darurat.

Berkurangnya waktu terhenti peralatan (downtime)

Kesiapan instalasi untuk berproduksi bertambah

Kegiatan kerja dalam bidang perawatan dan produksi akan lebih efisien

Penggantian suku cadang (spare part) akan berkurang dan membantu pengendalian dan penyediaan serta penyimpanan suku cadang

Selang waktu antar perbaikan akan bertambah lama

Memperbaiki efisiensi-efisiensi peralatan

Memberikan informasi tentang kapan suatu peralatan harus diganti, baik berhubungan dengan umur teknis maupun umur ekonomis.

3.2.7. Elemen-Elemen Yang Berpengaruh Terhadap Perawatan

Dalam melakukan perawatan terhadap suatu sistem atau peralatan/mesin,

3.2.7.1. Elemen Waktu Dalam Pemeliharaan

Dalam kegiatan produksi terdapat berbagai elemen waktu yang dapat dibedakan masing-masing sebagai berikut:

1. Waktu Operasi (Up Time) : Waktu dimana mesin berfungsi dengan baik dan dipergunakan oleh sistem untuk melakukan kegiatan.

2. Waktu Delay (Delay Time) : Waktu dimana mesin berfungsi dengan baik tetapi tidak digunakan oleh sistem.

3. Waktu Rintangan (Down Time) : Waktu dimana sistem tidak dapat digunakan akibat adanya kerusakan yang terjadi, waktu ini dapat dibagi menjadi:

a. Downtime akibat penggantian pencegahan:

Waktu pembongkaran.

Waktu menyiapkan komponen.

Waktu pemasangan.

b. Downtime akibat penggantian kerusakan

Waktu membawa peralatan ke bengkel.

Waktu menemukan kerusakan.

Waktu menunggu komponen pengganti.

Waktu pemasangan komponen.

Waktu pengujian.

3.2.7.2. Elemen Ongkos Dalam Pemeliharaan

Ongkos pemeliharaan dapat berupa ongkos langsung maupun tidak langsung.

1) Ongkos langsung, meliputi:

Ongkos tenaga kerja pemeliharaan.

Ongkos pembelian komponen penggantian.

2. Ongkos tidak langsung, meliputi:

Ongkos tenaga kerja produksi yang mengganggur.

Ongkos depresiasi mesin.

Ongkos akibat keuntungan yang hilang.

Ongkos depresiasi peralatan pemeliharaan.

Ongkos administrasi.

3.3 Pengertian Kualitas

Pemahaman konsep kualitas sangat penting dalam penembangan aktifitas perusahaan sebab pertumbuhan suatu perusahaan sangat ditentukan oleh kualitas produk atau jasa yang dihasilkannya. Ketidakpedulian terhadap kualitas akan menyebabkan terjadinya kehilangan peluang menjual produk

dan pangsa pasar, yang pada akhirnya berakibat pada penurunan aktivitas dan pertumbuhan perusahaan.

Dalam upaya memahami konsep kualitas suatu produk, maka berikut ini dikemukakan definisi kualitas yang umum digunakan :

1. Kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuasakan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar. Istilah kebutuhan diartikan sebagai spesifikasi yang tercantum dalam kontrak maupun kriteria-kriteria yang harus di definisikan terlebih dahulu (ISO 8402 dan SNI 19-8402-1992).

2. Kualitas adalah suatu strategi bisnis mendasar yang mengupayakan menghasilkan aneka barang dan jasa yang memuaskan para pelanggan baik internal maupun eksternal secara lengkap dengan berusaha memenuhi harapan-harapan mereka baik yang implisit maupun eksplisit (Ternner & Toro, 1992).

3. Kualitas adalah kemampuan produk dalam melakuakan fungsinya selama jangka waktu penggunaan tertentu yang telah ditetapkan (Holy, 1994).

4. Kualitas adalah karakteristik total suatu entitas yang sesuai dengan kebuthan dan keinginan konsumen (Wilton, 1994)

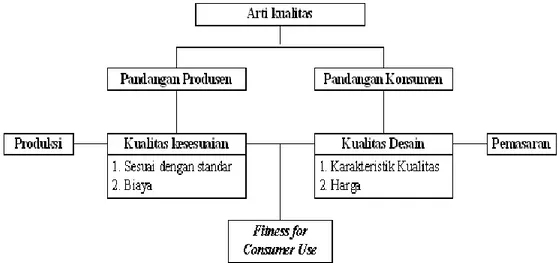

Secara umum dapat dikatakan bahwa kualitas produk atau jasa itu akan dapat diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi pada kepuasan pelanggan (Customer Satisfaction). Apabila

diutarakan secara rinci, kualitas memiliki dan perspektif, yaitu perspektif produsen dan perspektif konsumen, dimana bila kedua hal tersebut disatukan makan akan dapat tercapai kesesuaian kedua sisi tersebutu yang dikenal sebagai kesesuaian untuk digunakan oleh konsumen. Menurut Russel (1996). Hal ini dapat digambarkan seperti Gambar 3.1 di bawah ini.

Gambar 3.1 Perspekrif Kualitas Russel (1996)

3.4 Karakteristik Kualitas

Garvin (1987) mendefinisikan delapan dimensi yang dapat digunakan untuk menganalisis karakteristik kualitas produk, sebagai berikut :\

1. Performasi (performance) berkaitan dengan aspek fungsional dari produk tersebut dan merupakan karakteristik utama yang dipertimbangkan pelanggan ketika ingin membeli suatu produk. 2. Features merupakan aspek kedua performansi yang menambah

fungsi dasar, berkaitan dengan pilihan-pilihan dan

3. Kehandalan (Reliability) berkaitan dengan kemungkinan (probabilitas) suatu produk melaksanakan funsinya secara berhasil dalam periode waktu tertentu di bawah kondisi tertentu.

4. Konformasi (conformance) berkaitan dengan tingkat kesesuaian produk terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keinginan pelanggan.

5. Durability merupakan ukuran masa pakai suatu produk.

6. Kemampuan pelayanan (serviceability) merupaan karakteristik yang berkaitan dengan kecepatan, keramahan, kompetensi dll. 7. Estetika merupakan karakteristik yang bersifat subyektif sehingga

berkaitan dengan pertimbangan pribadi dan refleksi dari referensi atau pilihan individual.

8. Kualitas yang dirasakan, berkaitan dengan perasaan pelanggan mengkonsumsi produk itu sendiri.

3.5 Seven Quality Control Tools

Dalam upaya untuk menciptakan perbaikan kualitas yang berkelanjutan diperlukan tools yang bisa merealisasikan hal tersebut. Terdapat 7 alat bantu yang sangat berguna dalam mengukur dan mengendalikan kualitas sebagaimana disebutkan oleh Heizer & Render dalam bukunya Manajemen Operasi (2009: 316), antara lain:

1. Lembar Periksa (Check Sheet)

2. Diagram Pareto (Pareto Chart)

3. Diagram Sebab-Akibat (Cause-and-Effect Diagram) 4. Diagram Batang (Histogram)

5. Diagram Tebar (Scatter Diagram)

6. Diagram Alir (Flow Chart)

7. Peta Kontrol atau Bagan Kendali (Control Chart)

Fungsi dari tujuh alat tersebut adalah :

Untuk mengumpulkan data dengan mudah.

Untuk menemukan persoalan.

Untuk menduga factor-faktor penyebab.

Untuk memastikan apakah factor-faktor tersebut betul-betul

sebagai penyebab.

Untuk memastikan bahwa perbaikan telah terwujud.

Untuk mencegah terjadinya kesalahan akibat kelalain.

Untuk memahami perubahan dimensi yang terjadi dan memastikan

bahwa standar telah diikuti dengan cermat.

3.5.1 Lembar Periksa (Cheeck Sheet)

Lembar periksa adalah suatu formulir yang dirancang untuk mencatat data (Heizer & Render, 2009:316).

Check Sheet adalah suatu formulir dimana item-item yang akan diperiksa telah dicetak dalam formulir dengan maksud agar data dapat dikumpulkan secara mudah dan ringkas (Montgomery, 2009:199).

Tujuan pembuatan Check Sheet adalah menjamin bahwa data dikumpulkan secara teliti dan akurat untuk dilakukan pengendalian proses dan penyelesaian

masalah. Data dalam lembar pengecekan tersebut nantinya akan digunakan dan dianalisa secara cepat dan mudah.

Ada beberapa jenis lembar periksa yang digunakan untuk keperluan pengumpulan data (Wignjosoebroto, 2006:264), yaitu:

1. Production Process Distribution Check Sheet

Lembar periksa ini digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya.

2. Defective Check Sheet

Lembar periksa ini digunakan untuk mengurangi jumlah kesalahan atau cacat yang ada dalam suatu proses kerja, maka terlebih dulu kita harus mampu mengidentifikasikan kesalahan- kesalahannya.

3. Defect Location Check Sheet

Lembar periksa ini adalah sejenis lembar pengecekan dimana gambar sketsa dari benda kerja akan disertakan sehingga lokasi cacat yang terjadi bisa segera diidentifikasikan.

4. Defective Cause Check Sheet

Lembar periksa ini digunakan untuk menganalisa sebab-sebab terjadinya kesalahan dari suatu output kerja.

5. Check Up Conformation Check Sheet

Lembar periksa ini lebih menitikberatkan pada karakteristik kualitas atau cacat-cacat yang terjadi. Lembar periksa ini digunakan untuk melaksanakan semacam general check up pada akhir proses kerja yang pada intinya untuk lebih meyakinkan

apakah output kerja sudah selesai dikerjakan dengan baik lengkap atau belum.

6. Work Sampling Check Sheet

Lembar periksa ini adalah suatu metode untuk menganalisa waktu kerja.

Dengan demikian, maka penggunaan lembar periksa bertujuan untuk:

1. Memudahkan proses pengumpulan data terutama untuk mengetahui

bagaimana sesuatu masalah sering terjadi.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi.

3. Menyusun data secara otomatis, sehingga data itu dapat dipergunakan dengan mudah.

4. Memisahkan antara opini dan fakta. Kita sering berpikir bahwa kita mengetahui suatu masalah atau mengganggap bahwa suatu penyebab itu merupakan hal yang paling penting. Dalam kaitan ini, lembar periksa akan membantu membuktikan opini kita itu, apakah benar atau salah

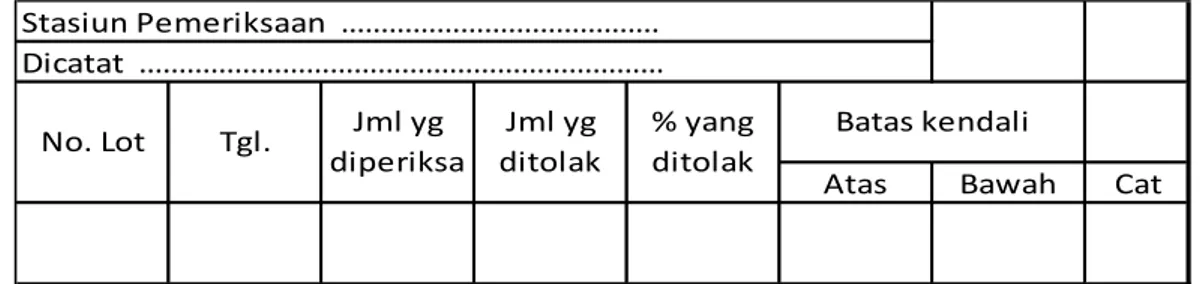

Tabel 3.1 Contoh Lembar Periksa (Cheeck Sheet)

Nama Produk ……….. No. Sk.

Cad ………..

Karakter yang Diukur………..

LEMBAR CATATAN UNTUK BAGIAN P

Atas Bawah Cat Stasiun Pemeriksaan ………. Dicatat ……… No. Lot Tgl. Jml yg diperiksa Jml yg ditolak % yang ditolak Batas kendali

3.5.2 Diagram Pareto (Pareto Diagram)

Diagram pareto adalah grafik yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi paling kanan.

Diagram pareto ini merupakan suatu gambaran yang mengurutkan klasifikasi data dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah. Hal ini dapat membantu menemukan permasalah yang paling penting untuk segera diselesaikan (ranking tertinggi) sampai dengan masalah yang tidak harus segera diselesaikan (ranking terendah) diagram pareto juga dapat mengidentifikasikan masalah yang paling penting yang mempengaruhi usaha perbaikan kualitas (Besterfield, 2009:78).

Diagram pareto adalah kombinasi dua macam bentuk grafik yaitu grafik kolom dan grafik garis, berguna untuk:

1. Menunjukkan pokok masalah.

2. Menyatakan perbandingan masing-masing masalah terhadap

3. Menunjukkan perbandingan masalah sebelum dan sesudah perbaikan.

Contoh untuk diagram pareto dapat dilihat pada gambar 2.5

Sumber : Vincent Gaspersz (2012,P466)) Gambar 3.2 Contoh Diagram Pareto

Untuk membuat diagram pareto, langkah-langkah yang digunakan adalah sebagai berikut (Besterfield, 2009:80):

1. Pengklasifikasian data menurut pelaksanaan pekerjaan.

2. Tentukan periode waktu yang diperlukan untuk mempelajari dan buat lembar isian (Check Sheet) yang mencakup periode waktu dari semua klasifikasi data yang mungkin, kemudian kumpulkan datanya.

3. Untuk tiap kelompok hitunglah data untuk seluruh periode waktu dan catatlah jumlah totalnya.

4. Gambarlah sumbu horizontal dan vertikal pada kertas grafik.Bagilah sumbu horizontal ke dalam bagian yang sama, satu bagian untuk

tiap kelompok. Skala sumbu vertikal dibuat sedemikian rupa sehingga titik puncak sumbu vertikal tersebut menggambarkan suatu jumlah yang sama dengan jumlah total dari semua kelompok. 5. Gambar data ke dalam bentuk kolom. Mulailah dari sisi sebelah kiri

dari grafik tersebut dengan kelompok yang semakin kecil. Bilamana ada kelompok yang disebut “lain-lain” gamabarkanlah kelompok itu pada bagian yang paling akhir setelah kelompok yang paling kecil. 6. Gambarlah garis kumulatif. Mulailah dengan menggambar garis

diagonal memotong kolom yang pertama, dengan dimulai dari dasar pada sudut kiri (titik nol). Dari bagian atas sudut kanan pada kolom pertama, lanjutkan garis ini ke arah yang baru dengan menggerakkannya ke arah kanan yang jaraknya sama tinggi kolom kedua, dari titik tersebut tariklah garis lurus untuk ruas berikutnya, teruskan ke arah kanan dengan jarak yang sama dengan lebar kolom dan menuju ke atas denga jarak yang sama dengan tingginya kolom ketiga. Ulangi terus samapai ujung sudut kanan paling atas dari grafik tercapai. Tingginya garis komulatif pada titik ini menggambarkan jumlah data yang telah di kumpulkan.

7. Buat sumbu vertikal yang lain di sebelah kanan grafik dan buat skala dari 0 sampai 100%. Akhir dari garis kumulatif adalah pada titik yang bertuliskan 100%.

8. Tambahkan keterangan pada diagram pareto tersebut. Jelaskan siapa yang telah mengumpulkan data tersebut, kapan dan di mana,

serta tambahan informasi apa saja yang penting untuk mengindentifikasi data.

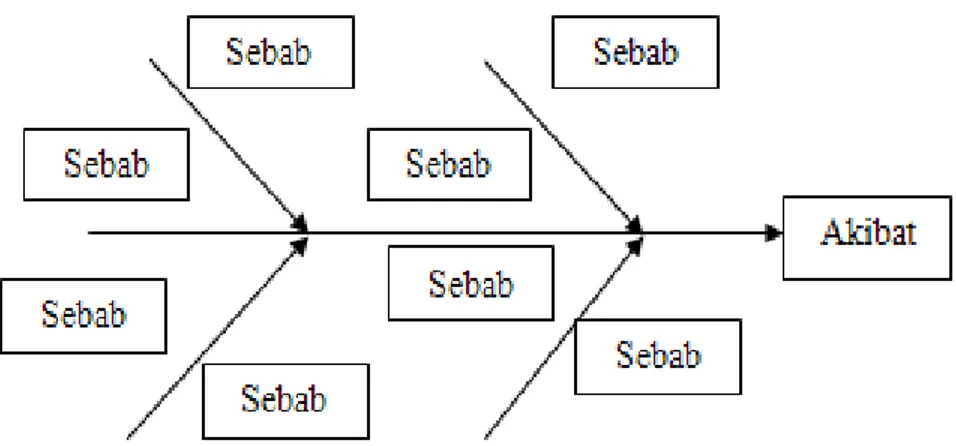

3.5.3. Diagram Sebab-Akibat (Cause-and-Effect Diagram)

Diagram sebab-akibat adalah suatu diagram yang menggambarkan garis dan simbol-simbol yang menunjukan hubungan antara penyebab dan akibat suatu masalah, untuk selanjutnya diambil tindakan perbaikan atas masalah tersebut (Besterfield, 2009:81).

Diagram sebab-akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat.Berkaitan dengan pengendalian proses statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan faktor- faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab-akibat ini sering juga disebut sebagai diagram tulang ikan (fishbone diagram), karena bentuknya seperti kerangka ikan atau diagram Ishikawa (Ishikawa’s diagram).

Pada dasarnya, ada beberapa kegunaan dari diagram sebab-akibat, antara lain:

1. Membantu mengidentifikasi akar penyebab dari suatu masalah.

2. Membantu membangkitkan ide-ide untuk solusi suatu masalah.

3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut (Gaspersz, 1998: 61).

Langkah-langkah dalam membuat diagram sebab-akibat (Montgomery, 2009:203):

1. Definisikan masalah yang terjadi pada perusahaan

2. Gambarlah sebuah garis horizontal dengan suatu tanda panah pada ujung

sebelah kanan dan kotak di depannya. Akibat atau masalah yang ingin dianalisis ditempatkan dalam kotak.

3. Tulislah penyebab utama (manusia, bahan baku, mesin, lingkungan kerja dan metode) dalam kotak yang ditempatkan sejajar dan agak jauh dari garis panah utama. Hubungan kotak tersebut dengan garis panah yang miring ke arah garis panah utama. Kadang mungkin diperlukan untuk menambahkan lebih dari empat macam penyebab utama.

4. Tulislah penyebab kecil pada diagram tersebut di sekitar penyebab utama, yang penyebab kecil tersebut mempunyai pengaruh terhadap penyebab utama. Hubungan penyebab kecil tersebut dengan sebuah garis panah dari penyebab utama yang bersangkutan.

Gambar 3. 3. Struktur Diagram Sebab Akibat Sumber: Besterfield(2009)

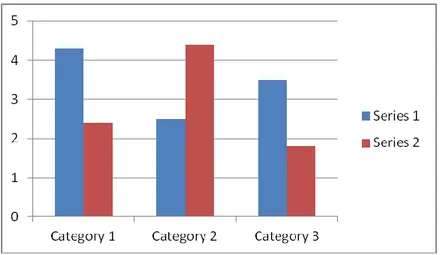

Histogram merupakan salah satu alat yang membantu untuk menemukan variasi. Histogram merupakan suatu gambaran dari proses yang menunjukkan distribusi dari pengukuran dan frekuensi dari setiap pengukuran itu. Dengan demikian, histogram dapat dipergunakan sebagai suatu alat untuk mengkomunikasikan informasi tentang variasi dalam proses dan membantu manajemen dalam membuat keputusan-keputusan yang berfokus pada usaha perbaikan terus menerus (continuous improvement efforts) (Gaspersz, 1998: 69).

Histogram menunjukkan cakupan nilai sebuah perhitungan dan frekuensi dari setiap nilai yang muncul. Histogram dapat dipergunakan sebagai suatu alat untuk mengkomunikasikan informasi tentang variasi dalam proses dan membantu manajemen dalam membuat keputusan-keputusan yang berfokus pada usaha perbaikan yang dilakukan secara kontinu atau terus-menerus (Heizer dan Render, 2009:322).

Untuk memudahkan analisis, kelompokan terlebih dahulu data yang sekelas, biasanya dilihat secara kelompok dan kelompok-kelompok dari data tersebut akan bertebaran mulai dari kelas rendah sampai yang tinggi, namun apabila data yang ada bersifat kualitatif, pengelompokannya dapat dilakukan secara bebas seperti terlihat pad contoh histogram sederhana dibawah ini (Besterfield,2009:89):

Gambar 3. 4. Histogram

Sumber: Besterfield (2009)

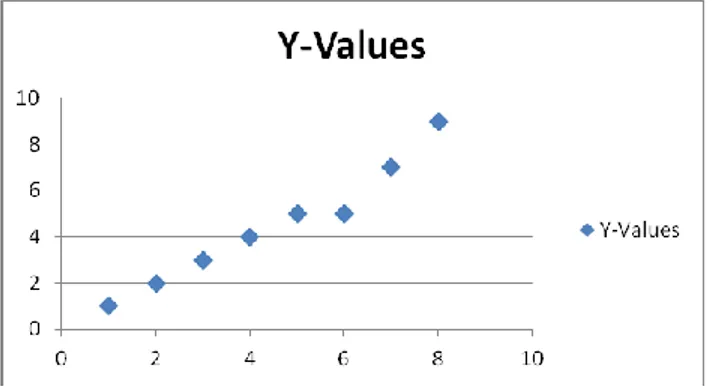

3.5.5. Diagram Tebar (Scatter Diagram)

Scatter Diagram merupakan cara paling sederhana untuk menentukan hubungan antara sebab dan akibat dari dua variabel. Langkah- langkah yang diambilpun sederhana. Data dikumpulkan dalam bentuk pasangan titik (x,y). Dari titik tersebut dapat diketahui antara variabel x dan variabel y, apakah terjadi hubungan positif atau negatif (Besterfield, 2009:88).

Pada dasarnya diagram tebar (Scatter Diagram) merupakan suatu alat interpretasi data yang digunakan untuk:

1. Menguji bagaimana kuatnya hubungan antara dua variabel.

2. Menentukan jenis penjualan dari dua variabel itu, apakah positif, negatif, atau tidak ada hubungan.

Dari pengertian di atas, dua variabel yang ditunjukkan dalam diagram tebar dapat berupa:

2. Dua karakteristik kualitas yang saling berhubungan.

3. Dua factor yang saling berhubungan yang mempengaruhi karakteristik kualitas (Gaspersz, 1998: 85).

Langkah-langkah dalam pembuatan diagram tebar antara lain, yaitu (Wignjosoebroto, 2006:276):

1. Kumpulkan 20 sampai 100 pasang sampel data yang hubungannya akan kita teliti dan masukkan dalam tabel.

2. Gambarkan dua buah sumbu secara vertikal (sumbu y) dan horizontal (sumbu x) beserta skala dan keterangan. Sumbu y dan sumbu x sebaiknya sama panjangnya agar diagram mudah dibaca.

3. Gambarkan titik koordinat data tersebut.

Dari penyebaran titik-titik (scatter) dapat dianalisis apakah ada hubungan dari kedua variabel. Cara membaca atau menganalisa diagram tebar akan cenderung mengikuti 5 model dibawah ini:

1. Korelasi positif

Nilai y akan naik apabila nilai x juga naik. Apabila nilai x terkendali maka nilai y juga akan terkendali.

2. Adanya gejala korelasi positif

Bila x naik maka y cenderung naik, tetapi dapat pula disebabkan oleh faktor selain x.

3. Tidak terlihat adanya korelasi 4. Ada gejala korelasi negative

Naiknya x akan menyebabkan kecenderungan turunnya y. 5. Korelasi negative

Naiknya x akan menyebabkan menurunnya y, sehingga apabila x dapat dikontrol, maka y juga akan terkontrol.

Gambar 3. 5. Diagram Tebar Sumber: Besterfield (2009) 3.5.6. Diagram Alir (Flow Chart)

Diagram alir dilakukan untuk mengidentifikasi urutan aktivitas atau aliran berbagai bahan baku dan informasi didalam suatu proses. Diagram alir dapat membantu orang-orang yang terlibat dalam proses tersebut untuk memahaminya secara lebih baik dan lebih objektif dengan cara memberikan gambaran mengenai langkah-langkah yang dibutuhkan untuk mengindikasikan bahwa perusahaan dapat menunjukkan kinerja yang baik dari proses yang dilakukan (Evans & Lindsay, 2007:179).

Diagram alir (flow chart) digunakan untuk membuat proses menjadi lebih mudah dilihat berdasarkan langkah-langkah atau urutan yang tersaji dari sebuah proses itu, sehingga bermanfaat bagi analisis dan perbaikan proses secara terus-menerus (Gaspersz, 1998: 189).

Diagram alir digunakan apabila ada kaitannya dengan hal-hal dibawah ini:

1. Terdapat masalah dalam proses yang ditunjukkan melalui tingkat performansi proses yang rendah.

2. Memberikan pelatihan kepada karyawan baru.

3. Mengembangkan sistem pengukuran.

4. Menganalisis ketidaksinkronan, kesenjangan, dan lain-lain, yang berkaitan dengan proses.

5. Landasan untuk perbaikan proses secara terus menerus.

3.5.7. Peta Kontrol atau Bagan Kendali (Control Chart)

Peta kendali merupakan sebuah alat grafik yang digunakan untuk melakukan pengawasan dari sebuah proses yang sedang berjalan. Nilai dari karakteristik kualitas diplot sepanjang garis vertikal, dan garis horizontal mewakili sampel atau subgrup (berdasarkan waktu) dimana karakteristik dari kualitas ditemukan (Besterfield, 2009:89).

Dengan mengetahui penjelasan di atas, maka peta kontrol dipergunakan untuk:

1. Menentukan apakah suatu proses berada dalam pengendalian statistikal. 2. Memantau proses terus menerus sepanjang waktu agar proses tetap stabil

secara statistikal dan hanya mengandung variasi penyebab umum.

3. Menentukan kemampuan proses (process capability). Setelah proses

berada dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan (Gaspersz, 1998: 107).

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan dengan cara menetapkan batas-batas kendali:

1. Upper Control Limit atau batas kendali atas (UCL)

Merupakan garis batas atas untuk suatu penyimpangan yang masih diijinkan.

2. Central Line atau garis tengah (CL)

Merupakan garis yang melambangkan tidak adanya penyimpangan dari karakteristik sampel.

3. Lower Control Limit atau batas kendali bawah (LCL)

Merupakan garis batas bawah untuk suatu penyimpangan dari karakteristik sampel.

Rumus yang digunakan untuk menghitung besarnya CL, UCL dan LCL adalah sebagai berikut (Montgomery, 2009:228):

1. Proporsi cacat dihitung dengan rumus:

2. Nilai CL dihitung dengan rumus: CL = =

3. Nilai UCL dihitung dengan rumus:

UCL = + 3 Sp

UCL = + 3

4. Nilai LCL dihitung dengan rumus: =

LCL = – 3 Sp LCL = – 3

Keuntungan yang didapat dengan menggunakan peta kendali sebagai berikut:

1. Sebuah peta kendali dapat mengindikasikan kapan sesuatu harus diperbaiki.

2. Pola dari peta kendali yang ditetapkan untuk menganalisa penyebab yang ada dan tindakan perbaikan yang diperlukan.

3. Peta kendali menunjukkan kapan variasi dikatakan normal dan tidak diperlukan tindakan perbaikan lagi.

4. Ketika suatu peta kendali berada dalam kendali statistik maka kita dapat memperkirakan kapabilitas dari proses.