INJEKSI LANGSUNG DAN INJEKSI TIDAK LANGSUNG

MOTOR BENSIN 1,8 LITER

TUGAS AKHIR

Untuk Memenuhi Salah Satu Persyaratan Mencapai Derajat Sarjana S-1

Jurusan Teknik Mesin

Diajukan Oleh: HARYANTO NIM : 015214050

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SANATA DHARMA

JOGJAKARTA

2007

DIRECT INJECTION AND INDIRECT INJECTION

GASOLINE ENGINE OF 1,8 LITER

FINAL PROJECT

Presented As Partial Of The Requirements To Obtain The Sarjana Teknik Degree

In Mechanical Engineering

By: HARYANTO

Student Number: 015214050

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY

SANATA DHARMA UNIVERSITY

JOGJAKARTA

2007

Tugas Akhir

Injeksi Langsung Dan Injeksi Tidak Langsung

Motor Bensin 1,8 Liter

Disusun oleh :

Haryanto

NIM : 015214050

Telah disetujui oleh :

Pembimbing I

Yosef Agung C. S.T., M.T. Tanggal 09 Januari 2007

Pembimbing II

Ir. Agus Unggul S. Tanggal 09 Januari 2007

Tugas Akhir

Injeksi Langsung Dan Injeksi Tidak Langsung

Motor Bensin 1,8 Liter

Yang dipersiapkan dan disusun oleh :

Haryanto NIM : 015214050

Telah dipertahankan didepan

panitia penguji pada tanggal 09 Januari 2007 dan dinyatakan memenuhi syarat.

Susunan panitia penguji :

Ketua : Ir. FA. Rusdi Sambada, M.T. ...

Sekertaris : Ir. YB. Lukiyanto, M.T. ...

Anggota : Yosef Agung Cahyanta, S.T., M.T. ...

Anggota : Ir. FX. Agus Unggul Santoso ...

Jogyakarta, 09 Januari 2007 Fakultas Teknik Universitas Sanata Dharma

Jogjakarta Dekan

( Ir. Greg. Heliarko S.J., S.S., B.S.T., M.A., M.Sc. )

Pernyataan

Bahwa di dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi dan terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 09 Januari 2007

Penulis

INTISARI

Pembakaran pada mesin bensin terjadi akibat bahan bakar dan udara yang masuk dalam ruang bakar, terbakar oleh nyala api dari busi. Bahan bakar masuk ke dalam ruang bakar disemprotkan oleh injektor dalam bentuk partikel-partikel yang kecil sehingga terjadi homogenitas yang tinggi di dalam ruang bakar.

Untuk meningkatkan homogenitas campuran bahan bakar dan udara di dalam ruang bakar, pada kepala silinder dibuat lubang masuk yang vertikal dan kepala piston dibuat cekungan. Dengan adanya cekungan pada kepala piston dan saluran masuk yang vertikal, campuran bahan bakar dan udara akan bergerak langsung menumbuk cekungan dan mengarahkannya ke nyala api dari busi. Sehingga terjadi pembakaran yang sempurna, dan dapat meningkatkan daya dan efisiensi pemakaian bahan bakar.

Tugas Akhir ini membahas mesin bensin injeksi langsung dan mesin bensin injeksi tak langsung. Mesin bensin injeksi langsung adalah bahan bakar disemprotkan langsung di dalam ruang bakar, sedangkan injeksi tidak langsung adalah bahan bakar disemprotkan di saluran lubang masuk.

Dari hasil perhitungan, terlihat bahwa daya untuk mesin bensin injeksi langsung lebih tinggi sekitar 10% dari mesin bensin injeksi tidak langsung. Akan tetapi konsumsi bahan bakarnya hampir sama, hal ini dikarenakan α sebagai koefisien kelebihan udara = 1, padahal pada kenyataannya α yang digunakan > 1.

Kata Pengantar

Puji dan syukur kepada Tuhan Yang Maha Esa atas segala rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan tugas akhir ini. Tugas akhir ini adalah sebagian persyaratan untuk mencapai derajat sarjana S-1 program studi Teknik Mesin, Fakultas Teknik, Universitas Sanata Dharma.

Dalam Tugas Akhir ini penulis membahas tentang mekanisme injeksi langsung dan injeksi langsung motor bensin, serta untuk mengetahui perbandingan banyaknya konsumsi bahan bakar tiap jamnya dan perbandingan peningkatan daya dari kedua injeksi tersebut.

Penulis menyadari bahwa terselesaikannya Tugas Akhir ini tidak terlepas dari bantuan banyak pihak, bantuan sekecil apapun dan dalam bentuk apapun yang sangat berarti bagi terselesaikannya tugas akhir ini.

Oleh karena itu, pada kesempatan ini kami ingin mengucapkan trimakasih kepada :

1. Ir. Gregorius Heliarko S.J., S.S., B.S.T., M.A., M.Sc. selaku Dekan Fakultas Teknik.

2. Yosef Agung Cahyanta S.T., M.T. selaku Kaprodi yang sekaligus sebagai Dosen Pembimbing I.

3. Ir. Fx Agus Unggul .S selaku Dosen Pembimbing II.

4. Semua Dosen Jurusan Teknik Mesin Universitas Sanata Dharma Jogjakarta yang telah mendidik kami berbagai macam pengetahuan.

5. Bapak, Ibu, Kakak-kakak saya dan Adik kembar saya, yang telah memberikan doa dan semangat.

6. Semua rekan-rekan mahasiswa TM 2001 yang memberikan bantuan moral dan doanya.

7. Serta semua pihak yang telah membantu dalam pembuatan maupun penyusunan Tugas Akhir ini, yang tidak dapat penulis sebutkan satu-persatu.

Meskipun penulis sudah dengan maksimal dalam pembuatan Tugas Akhir ini, namun penulis sadar bahwa Tugas Akhir ini masaih banyak kekurangan. Untuk itu saran dan kritik yang membangun dari berbagai pihak sangat kami harapkan demi sempurnanya Tugas Akhir ini. Semoga Tugas Akhir ini berguna bagi mahasiswa Teknik Mesin dan pembaca lainnya.

Jika ada kesalahan dalam penulisan naskah ini penulis minta maaf yang sebesar-besarnya, terimakasih.

Yogyakarta, 30 Septembar 2006

Penulis

Daftar Isi

Halaman

Halaman Judul i

Title page ii

Halaman Persetujuan iii

Halaman Pengesahan iv

Pernyataan v Intisari vi

Kata Pengantar vii

Daftar Isi ix

BAB I PENDAHULUAN... 1

1.1 Latar Belakang Masalah... 1

1.2 Perumusan Masalah ... 1

1.3 Tujuan ... 2

1.4 Manfaat ... 2

BAB II DASAR TEORI... 3

2.1 Motor Bensin... 3

2.2 Motor Bensin 4-Langkah ... 3

2.3 Prinsip Kerja Motor Bensin ... 4

2.3.1 Langkah Hisap ... 4

2.3.2 Langkah Kompresi ... 6

2.3.3 Langkah Usaha... 7

2.3.4 Langkah Buang ... 8

2.4 Bagian-bagian Utama Motor Bensin... 9

2.4.1 Kepala Silinder (Cylinder Head)... 10

2.4.2 Blok Silinder (Cylinder Block)... 11

2.4.3 Piston... 13

2.4.4 Ring Piston ... 14

2.4.5 Pena Piston ... 17

2.4.6 Batang Piston ... 19

2.4.7 Batang Kem (Camshaft)... 20

2.4.8 Katup (Valve)... 21

2.4.9 Poros Engkol (Crankshaft)... 23

2.5 Sistem Baha Bakar ... 24

2.5.1 Pompa Bensin Injeksi Elektrik... 24

2.5.2 Pompa Injeksi Tekanan Tinggi ... 25

2.6 Cara Kerja Masing-masing Bagian Pompa Bensin Tekanan Tinggi ... 28

2.6.1 Feed Pump... 28

2.6.2 Regulating Valve... 29

2.6.3 Plunyer... 29

2.6.4 Delivery valve... 30

2.7 Penyemprot Bahan Bakar... 31

2.7.1 Sistem Injeksi Tak Langsung (InDirect Injection System)... 33

2.7.2 Sistem Injeksi Langsung (Direct Injection System)... 35

BAB III PERHITUNGAN KERJA SIKLUS... 40

3.1 Data Kendaraan Injeksi Tak Langsung ... 40

3.1.1 Siklus Kerja Motor Bensin... 40

3.2 Proses Penghisapan ... 43

3.2.1 Tekanan di Dalam Silinder Selama Proses Pengisapan ... 43

3.2.2 Temperatur Akhir Proses Penghisapan (Ta)... 48

3.3 Langkah Kompresi ... 50

3.4 Proses Pembakaran... 50

3.4.1 Reaksi Kimia Pembakaran Bahan Bakar dan Udara... 51

3.4.2 Koefisien Kelebihan Udara (α) ... 53

3.5 Langkah Ekspansi ... 61

3.5.1 Karakteristik Kerja Motor ... 62

3.5.2 Daya Rugi-rugi Mekanis (Pmech) ... 63

3.5.3 Pemakaian Bahan Bakar Spesifik ... 65

3.6 Data Kendaraan Injeksi Langsung ... 67

3.7 Proses Penghisapan ... 67

3.7.1 Tekanan di Dalam Silinder Selama Proses Penghisapan ... 68

3.7.2 Temperatur Akhir Proses Penghisapan (Ta)... 72

3.8 Langkah Kompresi ... 73

3.9 Proses Pembakaran... 74

3.9.1 Reaksi Kimia Pembakaran Bahan Bakar dan Udara... 75

3.9.2 Koefisien Kelebihan Udara (α) ... 77

3.10 Langkah Ekspansi ... 83

3.10.1 Karakteristik Kerja Motor ... 84

3.10.2 Daya Rugi-rugi Mekanis (Pmech) ... 86

3.10.3 Pemakaian Bahan Bakar Spesifik ... 87

BAB IV KESIMPULAN DAN PENUTUP ... 89

5.1 Pembahasan... 89

5.2 Kesimpulan ... 92

5.3 Penutup... 92

Daftar Pustaka Lampiran

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Dalam dunia modern ini, banyak sekali terdapat kendaraan bermotor yang mengaplikasikan berbagai macam teknologi. Hal ini disebabkan oleh begitu banyak masyarakat yang menggunakan kendaraan bermotor menuntut kenyamanan berkendara, ekonomis dan penggunaan teknologi terkini.

Dari berbagai macam teknologi yang diterapkan, salah satunya adalah penggunaan teknologi injeksi bahan bakar langsung di dalam ruang bakar yang sering disebut injeksi langsung ( direct injection system ) dan teknologi injeksi bahan bakar yang disemprotkan di saluran masuk yang sering disebut injeksi tak langsung ( indirect injection system ) pada mesin bensin.

Mesin bensin yang menganut sistem injeksi langsung bahan bakar dapat memberikan tenaga yang lebih besar dan penghematan pemakaian bahan yang cukup besar dibandingkan dengan mesin bensin yang menganut sistem injeksi tak langsung. Sehingga teknologi injeksi langsung bahan bakar akan sangat diminati oleh masyarakat yang gemar akan mesin yang bertenaga besar namun mengkonsumsi sedikit bahan bakar.

1.2. Perumusan Masalah

Tugas akhir ini menganalisa tentang sistem injeksi langsung bahan bakar dan injeksi tak langsung bahan bakar, serta menghitung konsumsi bahan bakar

tiap jamnya dari mesin yang menggunakan sistem injeksi langsung bahan bakar dan injeksi tak langsung bahan bakar pada mesin bensin.

1.3. Tujuan

Tujuan dari dari Tugas Akhir ini adalah:

Mengetahui perbedaan besarnya daya yang dihasilkan serta besarnya konsumsi bahan bakar tiap jamnya dari mesin yang menggunakan direct injection system dengan mesin yang menggunakan indirect injection system pada mesin bensin.

1.4. Manfaat

Studi ini diharapkan dapat memberi maanfaat bagi pembaca, diantaranya pembaca mendapatkan pemahaman yang lebih baik mengenai sistem dan cara kerja dari injeksi langsung bahan bakar (direct injection) dan injeksi tak langsung bahan bakar (indirect injection) pada mesin bensin.

BAB II

LANDASAN TEORI

2.1. Motor Bensin

Motor bensin adalah salah satu jenis motor pembakaran dalam yang banyak digunakan untuk menggerakkan atau sebagai sumber tenaga dari kendaraan darat, baik itu motor bensin 4-langkah ataupun motor bensin 2-langkah. Motor bensin menghasilkan tenaga dari pembakaran bahan bakar di dalam silinder, dimana dengan pembakaran bahan bakar ini akan timbul panas yang sekaligus akan mempengaruhi gas yang ada di dalam silinder untuk mengembang.

Karena gas tersebut dibatasi oleh dinding silinder dan kepala silinder maka walaupun ingin mengembang tetap tidak ada ruangan, akibatnya tekanan di dalam silinder akan naik. Tekanan inilah yang akan dimanfaatkan untuk menghasilkan tenaga yang ahkirnya dapat menggerakkan mobil.

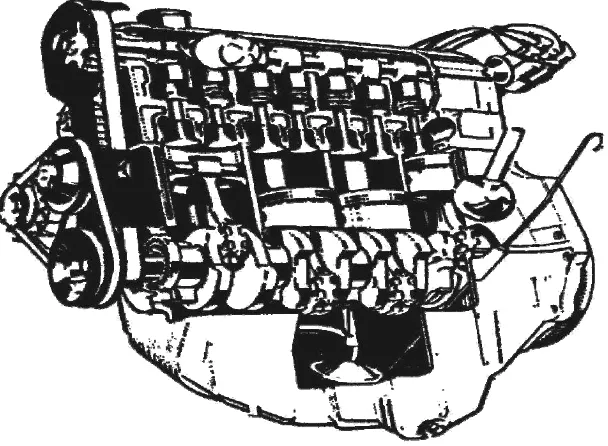

2.2. Motor Bensin 4-Langkah

Secara garis besar cara kerja motor bensin 4-langkah adalah mula-mula gas yang merupakan campuran bahan bakar dengan udara yang dihisap masuk ke dalam silinder kemudian dimampatkan dan dibakar. Karena panas gas tersebut mengembang dan karena ruangan terbatas untuk mengembang maka tekanan di dalam ruang bakar naik dan tekanan ini mendorong piston ke bawah dan menghasilkan langkah usaha yang oleh batang piston (Connecting Rod) diteruskan ke poros engkol dan kemudian poros engkol (Crankshaft) akan berputar (Gambar 2.1).

Gambar 2.1.Motor Bensin 4-Langkah

(sumber: B.P.M. Arends. H.Berenschot,1980, Motor Bensin, hal. 95)

2.3. Prinsip Kerja Motor Bensin

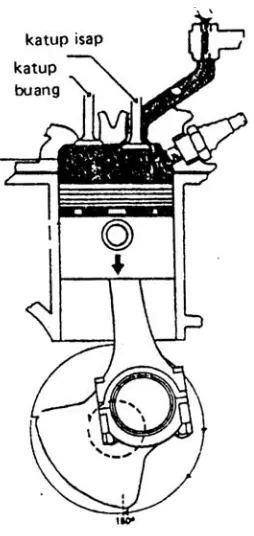

2.3.1. Langkah Hisap

Saat piston memulai langkah hisap, (Gambar 2.2) piston bergerak dari Titik Mati Atas (TMA) menuju Titik Mati Bawah (TMB). Titik Mati Atas (TMA) adalah titik teratas yang dapat dijangkau oleh piston artinya pada saat itu piston sudah tidak dapat bergerak ke atas lebih jauh lagi, dan pada saat ini posisi piston, batang piston, dan engkol membentuk garis lurus.

Sedangkan Titik Mati Bawah (TMB) adalah titik dimana posisi piston berada pada titik yang paling bawah sehingga tidak dapat bergerak lebih jauh lagi. Pada saat ini pun posisi piston terhadap batang piston adalah membentuk garis lurus.

Gambar 2.2. ProsesLangkah Hisap

(sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal. 21)

Karena piston bergerak dari TMA menuju TMB, maka terjadilah penurunan tekanan silinder di bagian atas piston karena ruangan di atas piston menjadi lebih luas. Karena penurunan tekanan ini maka terjadi perbedaan tekanan antara bagian luar silinder dengan bagian dalam ruang silinder. Apabila katup hisap dibuka maka perbedaan tekanan ini akan memungkinkan mengalirnya campuran bahan bakar dengan udara dari karburator ataupun injektor masuk melalui saluran masuk (Intake Manifold) ke dalam silinder.

Proses ini berlangsung terus hingga piston mencapai TMB, dan bersamaan dengan berlangsungnya proses tersebut katup hisap ditutup dengan perantaraan poros cam (Camshaft) dan batang penumbuk (Rocker Arm). Dengan ditutupnya

katup ini maka campuran bahan bakar dan udara tertahan di dalam silinder, yang seterusnya akan dilanjutkan dengan proses berikutnya yaitu langkah kompresi.

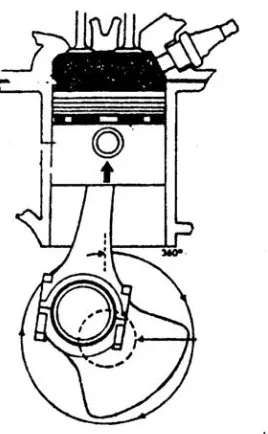

2.3.2. Langkah Kompresi

Pada langkah kompresi (Gambar 2.3) terlihat jelas bahwa kedua katupnya (katup hisap dan katup buang) tertutup rapat sehingga tidak mungkin gas yang tadi dihisap ke dalam silinder untuk keluar dari silinder. Pada langkah ini piston bergerak dari TMB menuju TMA.

Dengan bergeraknya piston tersebut maka terjadi penyempitan ruangan di atas piston dimana campuran antara bahan bakar dan udara berada, yang berarti campuran tersebut dimampatkan sehingga tekanannya akan naik yang kelipatannya sesuai dengan perbandingan kompresinya, dimana semakin tinggi tekanan kompresinya semakin tinggi pula tenaga yang dihasilkan motor tersebut.

Pada saat ini motor sudah berputar 360 o, sehingga posisi piston kembali pada posisi TMA. Karena tekanan di dalam silinder cukup tinggi maka kerapatan sangat diutamakan, karena apabila terjadi kebocoran maka tenaga yang akan dihasilkan motor akan turun. Oleh karena itu katup-katupnya harus menutup rapat, gasket silinder tidak boleh bocor, begitu pula ring pistonnya.

Gambar 2.3. Langkah Kompresi Kedua Katupnya Tertutup (sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal. 22)

2.3.3. Langkah Usaha

Pada saat langkah kompresi belum selesai (Gambar 2.4) kedua katup masih dalam keadaan tertutup, yaitu beberapa derajat sebelum TMA, busi mengeluarkan bunga api untuk membakar campuran bahan bakar dengan udara yang telah dikompresi. Penyalaan busi beberapa derajat sebelum piston mencapai TMA ini bertujuan agar tekanan tertinggi akibat pembakaran ini terjadi beberapa saat setelah TMA dimana pada titik tersebut berdasarkan percobaan merupakan titik terbaik untuk menghasilkan tenaga atau dngan kata lain efisiensinya tertinggi.

Dengan terbakarnya bahan bakar tersebut maka temperatur didalam silinder akan naik yang mengakibatkan naiknya tekanan di dalam silinder. Tekanan ini kemudian mendorong piston ke bawah sehingga terjadi langkah usaha yang berarti motor mengeluarkan tenaga yang nantinya digunakan untuk menggerakkan mobil.

Gambar 2.4. Proses Langkah Usaha

(sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal. 23)

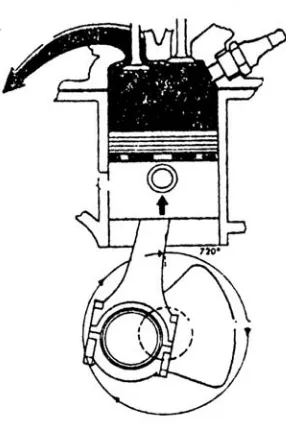

2.3.4. Langkah Buang

Pada langkah buang ini (Gambar 2.5) katup hisap tetap tertutup sedangkan katup buang terbuka dan piston bergerak dari TMB menuju TMA maka ruangan di atas piston pun menjadi sempit, akan tetapi karena katup buangnya terbuka maka di dalam silinder tidak mengalami kenaikan, tetapi gerakan piston ini justru mendorong gas sisa hasil pembakaran yang ada di dalam silinder.

Dengan berahkirnya langkah buang ini, yaitu pada saat piston telah mencapai TMA, maka berarti piston telah bergerak 4-langkah atau engkol sudah berputar 720 o yang berarti telah selesai satu rangkaian kerja dimana dari ke-4 langkah piston tersebut satu diantaranya adalah langkah usaha. Dengan berahkirnya langkah buang maka akan diikuti dengan langkah hisap lagi yang kemudian terjadi terus menerus atau terjadi berulang-ulang selama motor hidup, dimana pada keadaan yang sebenarnya pembukaan katupnya tidak tepat pada saat

piston mencapai titik mati tetapi ada keadaan dimana katup satu dengan yang lainnya saling overlap atau bersamaan, yamg tujuannya untuk mempertinggi efisiensi dari motor tersebut.

Gambar 2.5.Proses Langkah Buang

(sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal. 24)

2.4. Bagian-bagian Utama Motor Bensin

Yang dimaksud dengan bagian-bagian utama disini adalah bagian-bagian mesin yang berhubungan langsung dengan proses pemindahan tenaga dari tekanan menjadi gerak putar. Bagian-bagian yang dimaksud adalah:

¾ Kepala Silinder (CylinderHead)

¾ Blok Silinder (CylinderBlock)

¾ Piston

¾ Ring Piston (Piston Ring)

¾ Pena Piston (Piston Pin)

¾ Batang Piston (Connecting Rod)

¾ Poros Cam (Camshaft)

¾ Katup (Valve)

¾ Poros Engkol (Crankshaft)

2.4.1. Kepala Silinder (Cylinder Head)

Kepala silinder mempunyai bermacam-macam tugas, yaitu sebagai tutup bagian atas dari silinder, sebagai pemegang katup (valve). Bahan yang digunakan untuk membuat kepala silinder adalah dari besi tuang kelabu atau besi tuang nikel. Untuk mesin-mesin besar kepala silinder terbuat dari karbon. Pendinginan pada kepala silinder menggunakan sirip, dan sirip ini terbuat dari bahan aluminium yang memiliki tingkat koefisien perpindahan panas yang tinggi dan masih dapat menerima perbandingan kompresi yang tinggi tanpa ada detonasi.

Gambar 2.6.Kepala Silinder

(sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.7)

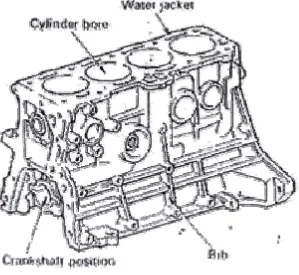

2.4.2. Blok Silinder (Cylinder Block)

Sebagian besar bagian-bagian dari motor dipasangkan pada silinder blok (Gambar 2.7) Dari kepala silinder, piston, engkol, tutup poros engkol (Calter), roda penerus (Fly Wheel), dan sebagainya sehingga silinder blok ini harus kuat. Blok silinder terdiri dari dua bagian yaitu bagian silinder dan bagian engkol (Crankcase). Bagian silinder inilah yang nantinya berfungsi sebagai tempat piston bekerja.

Karena di dalam silinder ini pula perubahan panas menjadi tenaga gerak dengan perantaraan piston maka silinder ini harus cukup kuat. Disamping itu, silinder harus benar-benar bulat, rata, dan halus, supaya selama proses tidak terjadi bocoran gas sehingga mengurangi tenaga yang dihasilkan oleh motor. Silinder blok terbuat dari besi tuang atau aluminium, besi tuang memiliki keuntungan mudah membuatnya dan sangat baik bila digunakan piston dari aluminium.

Akan tetapi blok silinder dari besi tuang ini sangatlah berat, oleh karena itu saat ini banyak digunakan silinder blok dari bahan campuran aluminium sehingga lebih ringan dan agar liner tahan gesekan maka khusus untuk silinder linernya bahannya dibuat dari baja khusus sehingga tahan gesekan.

Ada dua jenis liner silinder (Cylinder Bore) yang digunakan pada mesin kendaraan bermotor, yaitu:

• Silinder tipe basah • Silinder tipe kering

Silinder tipe basah adalah apabila bagian dari luar silinder ini berhubungan langsung dengan air pendingin sedangkan yang tipe kering tidak berhubungan langsung dengan air pendingin. Silinder liner tipe kering ini dapat dibuat lebih tipis daripada tipe basah karena seluruh bagian silinder ini didukung oleh blok silinder, sedangkan untuk tipe basah harus dibuat lebih tebal karena tidak seluruhnya ditopang oleh blok silinder.

Disamping itu pada bagian atas dan bagian bawah silinder liner tipe basah ini harus dipasang seal sehingga air pendingin tidak bocor. Silinder liner tipe basah ini banyak dipakai pada motor diesel berukuran besar.

Gambar 2.7. Block Cylinder Unit

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.6)

2.4.3. Piston

a. Bagian-bagian Dari Piston

Gambar 2.8. Piston Construction.

(sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal. 52)

Piston bergerak naik turun didalam silinder untuk melakukan langkah hisap, kompresi, usaha, dan buang. Fungsi utama dari piston adalah untuk menerima tekanan pembakaran dan maneruskan ke poros engkol melalui connecting rod.

Piston terbuat dari aluminium alloy (paduan aluminium), karena bahan tersebut ringan dan radiasi panasnya baik.

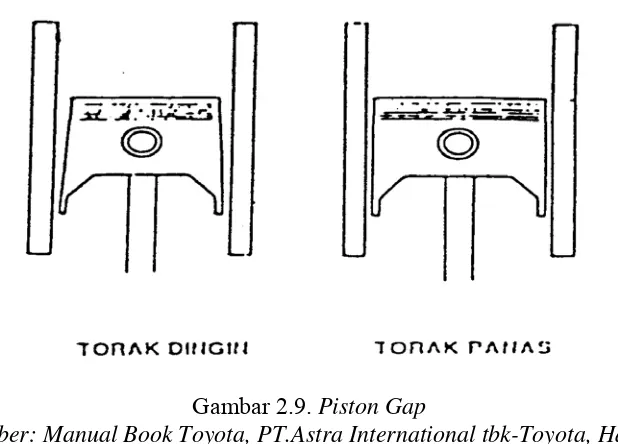

b. Celah Piston (Celah Antara Piston dengan Silinder)

Saat piston menjadi panas akan terjadi sedikit pemuaian dan mengakibatkan diameternya bertambah, maka diantara silinder dibuat celah yang disebut piston clearance (Gambar 2.9).Pada umumnya celah piston antara 0,02 – 0,12 mm. Bentuk piston saat dingin, diameter kepala piston lebih kecil daripada bagian bawahnya.

Gambar 2.9. Piston Gap

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.11)

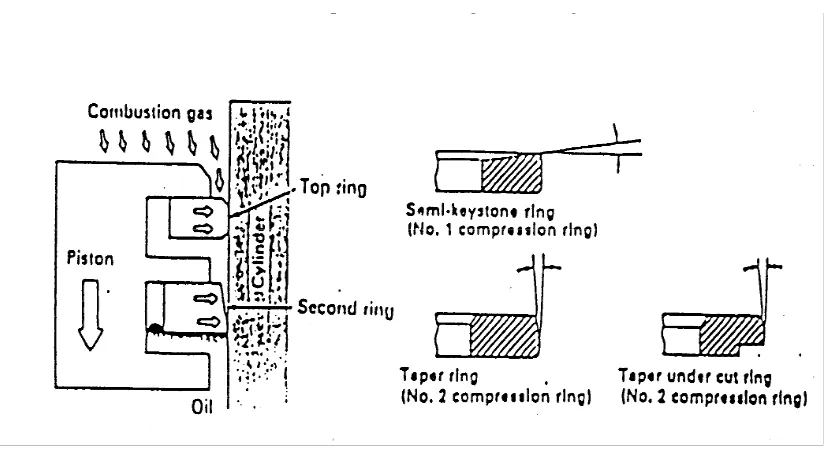

2.4.4. Ring Piston

Pegas piston (piston ring) dipasang dalam ring groove (Gambar 2.10). Ring piston terbuat dari baja khusus, pada mesin bensin pegas pistonnya ada yang terdiri dari 4 buah pegas piston dan ada yang terdiri dari 3 buah pegas piston.

Gambar 2.10. Piston Ring

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.12)

Ring piston berfungsi untuk:

1. Mencegah kebocoran selama langkah kompresi dan usaha

2. Mencegah oli yang melumasi piston dan silinder masuk ke ruang bakar 3. Memindahkan panas dari piston ke dinding silinder

a. Pegas Kompresi

Pada setiap piston (Gambar 2.11) terdapat 2 pegas kompresi. Pegas kompresi ini disebut dengan top compression ring dan second compression ring.

Gambar 2.11. Compression Ring

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.13)

b. Pegas Pengontrol Oli

Pegas pengontrol oli (oil control ring) diperlukan untuk membentuk lapisan oli tipis (oil film) antara piston dan dinding silinder (Gambar 2.12) Pegas oli ini disebut dengan third ring dan Fourth ring.

Ada 2 tipe pegas oli: 1. Tipe integral 2. Tipe segment

Gambar 2.12. Oil Control Ring

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.13)

c. Celah Ujung Pegas

Pegas piston (Gambar 2.13) akan mengembang bila dipanaskan, dengan alasan tersebut pada ujung ring piston harus terdapat celah yang disebut ring end gap.

Besarnya celah biasanya sebesar 0,2 – 0,5 mm pada temperatur ruangan, dan diukur pada 10 mm dan 120 mm dari atas silinder.

Gambar 2.13. Ring End Gap

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.14)

2.4.5. Pena Piston

Pena piston (piston pin) menghubungkan dengan bagian ujung yang kecil dari connecting rod. (Gambar 2.14) Dan meneruskan tekanan pembakaran yang berlaku pada torak ke connecting rod. Pena piston berlubang di dalamnya untuk mengurangi berat yang berlebihan dan kedua ujung ditahan oleh bushing pena torak (Piston Pin Boss).

Gambar 2.14. Piston Pin

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.15)

Piston dan connecting rod dapat dihubungkan dengan 4 cara: 1. Tipe fixed

2. Tipe full-floating 3. Tipe bolted 4. Tipe press-fit

Gambar 2.15.Macam-macam Sambungan Piston dan Conecting rod. (Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.15)

2.4.6. Batang piston

Batang piston (connecting rod) berfungsi untuk meneruskan tenaga yang dihasilkan oleh piston ke crankshaft (Ganbar 2.16) Bagian ujung connecting rod yang berhubungan dengan piston pin disebut small end, dan bagian yang berhubungan dengan poros engkol disebut big end. Pada connecting rod terdapat oil hole yan berfungsi untuk memercikan oli guna melumasi piston pada saat piston bergerak.

Gambar 2.16. Batang piston

(Sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.16)

2.4.7. Batang Kem (Camshaft)

Pada umumnya bentuk keseluruhan dari Camshaft adalah lonjong, bentuknya hampir menyerupai telur (gambar 2.17)

Gambar 2.17.Bentuk Dasar Cam

(sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal. 102)

Poros Cam berputar lebih lambat dari putaran poros engkol dengan perbandingan 1:2, hal ini karena katup-katup pada mesin membuka satu kali setiap empat kali langkah torak atau setiap dua putaran poros engkol.

Berarti setiap dua putaran poros engkol Cam hanya berputar satu kali putaran. Untuk memenuhi kebutuhan ini maka poros Cam dan poros engkol masing-masing dilengkapi dengan roda gigi untuk menepatkan perbandingan putaran tersebut.

Jumlah roda gigi poros Cam dua kali lipat dari jumlah gigi poros engkol, dengan demikian maka akan dihasilkan perbandingan putaran satu berbanding dua antara poros Cam dan poros engkol.

2.4.8. Katup (Valve)

Katup dipasang di kepala silinder yang terdiri dari katup hisap dan katup buang. Katup hisap adalah katup yang digunakan untuk membuka dan menutup saluran hisap untuk memasukkan campuran bahan bakar dengan udara ke dalam silinder motor, sedangkan katup buang adalah katup yang digunakan untuk membuka dan menutup saluran pembuangan untuk membuang gas hasil pembakaran dari dalam silinder motor.

Setiap silinder paling tidak minimal memiliki satu katup hisap dan satu katup buang, namun demikian saat ini sudah banyak mobil-mobil baru yang menggunakan empat buah katup di tiap silindernya.

Katup hisap dibuat lebih besar dari katup buang, hal ini disebabkan oleh perbedaan tekanan antara gas yang masuk kedalam silinder gas yang keluar dari dalam silinder.

Katup hisap hanya mengandalkan pada perbedaan tekanan antara tekanan udara luar dengan penurunan tekanan udara di dalam silinder yang diakibatkan oleh hisapan piston, sedangkan pada katup buang, gas hasil pembakaran akan keluar dari silinder dengan tekanan sisa hasil pembakaran sehingga cukup kuat untuk mendorong gas bekas pembakaran tersebut keluar dari dalam silinder.

Gambar 2.18.Bentuk Katup

(sumber: Drs.Wardan Suyanto M.A,1989. Teori Motor Bensin, hal.87)

2.4.9. Poros Engkol (Crankshaft)

Tugas utama dari poros engkol (Gambar 2.19) adalah untuk merubah gerak lurus yang dihasilkan piston menjadi gerak putar dengan perantaraan pena piston dan batang piston. Namun demikian semua yang bergerak karena gerakan motor adalah memanfaatkan gerakan poros engkol ini seperti poros cam, pompa oli, alternator dan lain sebagainya.

Poros engkol terdiri dari penyangga utama (Main Journal) yang selanjutnya dihubungkan dengan Main Bearing Cap dan Crankpin dimana batang piston dipasangkan dan roda penerus (Fly Wheel). Penyangga utama berfungsi sebagai penyangga poros engkol dimana penyangga utama ini didukung oleh blok silinder dan tutup bantalan utama.

Gambar 2.19.Poros Engkol

(sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.16)

2.5. Sistem Bahan Bakar

Sistem pemasukan bahan bakar yang umum digunakan pada motor bensin adalah sistem karburator, tetapi pada perkembangan selanjutnya sistem karburator mulai tergantikan dengan sistem injeksi. Sistem injeksi mampu menghasilkan tenaga yang lebih besar dan mampu meminimalkan pemakaian bahan bakar.

Injeksi adalah sistem pemasukan bahan bakar dengan cara menyuntikannya ke dalam saluran pemasukan (intake manifold) ataupun langsung ke dalam ruang pembakaran melalui injektor-injektor. Bahan bakar tersebut dipompa oleh sistem pompa injeksi bahan bakar, sehingga memiliki tekanan tinggi dan nantinya dapat teratomasi (berupa kabut) setelah melalui lubang injektor.

Ada dua macam pompa injeksi yang digunakan dalam penyemprotan bahan bakar • Pompa bensin injeksi elektrik (electric fuel pump injection)

• Pompa injeksi bertekanan tinggi (high pressure pump injection)

2.5.1. Pompa Bensin Injeksi Elektrik

Pompa bahan bakar injeksi elektrik dapat menghasilkan tekanan 2 kg/cm2 atau lebih. Selain itu pompa bahan bakar ini tidak menimbulkan getaran, disebabkan pompa ini tidak digerakan oleh poros nok, pompa bahan bakar injeksi elektrik dapat mengirimkan bahan bakar walaupun mesin dalam keadaan mati dan tidak perlu pemasangan langsung pada mesin.

Pompa jenis ini biasanya dipasang di dalam tangki bahan bakar (in-tank type) atau di sekitar saluran bahan bakar (in-line type). Bahan bakar masuk ke dalam pompa bahan bakar ditekan oleh rotor atau turbin pompa.

Gambar 2.20. Pompa bahan bakar tipe in-line dan tipe in-tank

(sumber: Manual Book Toyota, PT.Astra International tbk-Toyota, Hal.50)

2.5.2. Pompa Injeksi Tekanan Tinggi

a. Pompa Injeksi Tipe In-line.

Feed pump menghisap bahan bakar dari tangki bahan bakar dan menekan bahan bakar yang telah disaring oleh filter ke pompa injeksi. Pompa injeksi tipe in-line memiliki cam dan plunyer yang jumlahnya sama dengan jumlah silinder pada mesin. Cam menggerakkan plunyer sesuai dengan firing order mesin. Gerak

lurus bolak-balik ini menekan bahan bakar dan mengalirkannya ke injection nozel melalui delivery valve. Delivery valve memegang dua peranan penting; mencegah aliran bahan bakar balik dari saluran bahan bakar kedaerah plunyer dan menghisap bahan bakar dari injection nozel untuk menghentikan injeksi dengan cepat. Governor mengatur banyaknya bahan bakar yang disemprotkan oleh injection nozel dengan menggeser control rack. Timing injeksi bahan bakar diatur oleh automatic centrifugal timer. Timer mengatur putaran cam-shaft. Mesin mati jika control rack digerakkan kearah akhir bahan bakar.

Gambar 2.20. Pompa bahan bakar tipe in-line (sumber: ISUZU Training Center)

b. Pompa Injeksi Tipe Distributor

Bahan bakar ditekan ke rumah pompa injeksi oleh vane tipe feed pump yang mempunyai empat buah vane. Bahan bakar melumasi komponen pompa pada saat mengalir ke pump plunyer. Sebagian bahan bakar kembali ke tangki

melalui overflow screw sambil mendinginkan bagian-bagian pompa yang dilaluinya. Pump plunyer bergerak lurus bolak-balik sambil berputar karena bergeraknya drive shaft, camplate, tappet rollers, plunyer spring dan bagian-bagian yang lainnya. Gerakan bolak-balik plunyer menaikkan tekanan bahan bakar dan menekannya melalui delivery valve ke injection nozel. Mechanical governor mengatur banyaknya bahan bakar yang disemprotkan dari nozel dengan menggerakan spill ring sehingga merubah saat akhir langkah efektif plunyer. Fuel injeksi timing diatur oleh pressure timer, timer itu sendiri diatur oleh tekanan pengiriman oleh feed pump. Posisi tapped roler diubah-ubah oleh timer untuk mengatur injection timing.

Mesin mati bila injeksi bahan bakar berakhir pada saat start switch off, arus yang mengalir ke fuel cut-off solenoid terputus dan saluran bahan bakar tertutup oleh solenoid plunyer, akibatnya penginjeksian bahan bakar akan berhenti dan mesin mati.

Gambar 2.21. Pompa bahan bakar tipe distributor

(Sumber: Astra Izusu Training Center, Informasi Umum Automotif)

2.6. Cara Kerja Masing-masing Bagian Pompa Bensin Tekanan Tinggi

Secara umum kerja dari masing-masing bagian pada kedua jenis pompa injeksi ini adalah sama.

2.6.1. Feed Pump

Feed pump terdiri dari sebuah rotor, blade-blade dan liner. Putaran shaft diteruskan oleh key (pasak) untuk memutar rotor. Pada rotor terpasang empat buah blade, yang pada saat berputar akan menempel pada permukaan liner. Pada saat itu akan terbentuk empat buah ruang bahan bakar. Volume ruang bakar tersebut akan bertambah besar akibat putaran rotor, sehingga akan menghisap bahan bakar dari tangki bahan bakar. Pada saat ruangan bahan bakar mengecil maka bahan bakar akan terkompresi dan masuk ke ruang pompa bahan bakar.

Gambar 2.22. Regulating valve

(sumber: Zexel, Service Manual Pompa Injeksi Tipe VE)

2.6.2. Regulating Valve

Tekanan pengiriman bahan bakar akan bertambah sesuai dengan bertambahnya kecepatan pompa. Tetapi sesungguhnya jumlah bahan bakar yang diinjeksikan ke ruang bakar jumlahnya jauh lebih sedikit dari jumlah bahan bakar yang dipompakan oleh feed pump ke dalam ruang pompa bahan bakar. Untuk mengatur kelebihan bahan bakar dan tekanan di dalam ruang pompa, maka dipasang regulator valve pada sisi outlet feed pump. Timer akan mengatur timing dengan memanfaatkan tekanan pada ruang pompa yang besarnya diatur oleh regulating valve tersebut.

Gambar 2.23. Regulating valve

(sumber: Zexel, Service Manual Pompa Injeksi Tipe VE)

2.6.3. Plunyer

Cara kerja plunyer untuk kedua tipe pompa injeksi bahan bakar secara umum sama, hanya jumlah plunyer yang digunakan berbeda. Untuk tipe in-line plunyer digerakkan oleh poros cam, sedangkan untuk tipe distributor plunyer digerakkan oleh cam plate yang berputar secara bersamaan dengan drive shaft,

dan feed pump. Pada pompa tipe distributor hanya menggunakan satu plunyer untuk mendistribusikan bahan bakar ke sejumlah ruang bakar yang terdapat pada mesin tersebut.

Gambar 2.24. Plunyer

(sumber: Wiranto Arismunandar, Motor Bakar Torak, hal. 94)

2.6.4. Delivery Valve

Bertambahnya tekanan bahan bakar yang diakibatkan dari langkah kompresi oleh plunyer telah melebihi kekuatan pegas katup dan sisa tekanan pada pipa injeksi, maka delivery valve akan membuka dan bahan bakar dikirim ke nozel. Bila tekanan bukaan nozel telah tercapai maka akan terjadi penginjeksian ke dalam ruang bakar. Di tengah-tengah delivery valve terdapat sebuah piston. Sesudah penginjeksian berakhir dan tepian piston bertemu dengan bagian atas valve seat, besar tekanan di dalam pipa injeksi akan berkurang sesuai dengan volume bahan bakar yang ditarik kembali oleh delivery valve sewaktu kembali ke posisi semula. Pada waktu injeksi berakhir, tekanan pada ruang secara mendadak turun, maka pegas delivery valve akan menutup delivery valve. Untuk mencegah penundaan injeksi, maka tekanan sisa yang masih ada pada pipa injeksi perlu dipertahankan.

Gambar 2.25. Delivery valve

(sumber: Zexel, Service Manual Pompa Injeksi Tipe VE)

2.7. Penyemprot Bahan Bakar

Untuk melakukan pembakaran, mesin memerlukan campuran bahan bakar dengan udara yang tepat. Pada mesin injeksi pengaturan campuran bahan bakar dengan udara dilakukan oleh ECU (Electronic Control Unit) berdasarkan sensor suhu air di blok mesin yang diatur oleh peranti termostat. Setelah mengolah berbagai data yang masuk, ECU akan memerintahkan injektor untuk bekerja. Injektor merupakan peranti terakhir dari sistem saluran bahan bakar pada mesin injeksi. Tugasnya menyemprotkan bahan bakar sesuai perintah ECU ke saluran isap mesin ataupun ke ruang bakar. Kerja injektor diatur oleh sistem elektronik, memiliki tingkat pengabutan bahan bakar yang lebih baik dibandingkan teknologi mekanik karburator.

Ukuran injektor cukup mungil dengan ujung jarum yang lancip. Di dalam injektor terdiri dari berbagai komponen, yaitu electromagnet, katup, dan nozzle.

Injektor dihubungkan dengan saluran bahan bakar yang berbentuk pipa bernama fuel rail. Di dalam fuel rail ini, bahan bakar yang disalurkan oleh pompa

bahan bakar akan mengalami proses kompresi. Selanjutnya bahan bakar yang telah dikompresi masuk ke injektor.

Electromagnet di dalam injektor, yang bertugas mendeteksi datangnya bahan bakar, akan memerintahkan katup untuk membuka. Bahan bakar pun mengalir ke ujung injektor atau nozzel. Nozzel adalah alat yang bertugas mengabutkan bahan bakar menjadi partikel atom berukuran kecil. Hasilnya adalah semprotan bahan bakar yang halus. Bahan bakar akan bereaksi lebih baik dengan udara kalau berbentuk atom kecil.

Gambar 2.26. Kontruksi penyemprot bahan bakar (sumber: http://www.saft7.com)

Ada dua jenis sistem injeksi:

a. Sistem injeksi tak langsung (indirect injection system) b. Sistem injeksi langsung (direct injection system)

2.7.1. Sistem Injeksi Tak Langsung (InDirect Injection System)

Pada mesin bensin konvensional suplai bahan bakar didapatkan dari hasil karburasi melalui karburator. Untuk mendapatkan tenaga yang optimum, komposisi campuran (perbandingan berat) antara udara dan bensin harus berkisar antara 14,7 : 1, dan ini harus diperoleh pada setiap kondisi kerja mesin yang selalu berubah, namun pada kenyataannya hal ini sulit sekali dicapai karburator, karena pada karburator percampuran bensin dan udara sangat bergantung pada ukuran lubang-lubang spuyer karburator. Keberhasilan sistem injeksi tak terlepas dari ketepatannya mencampur bensin yang disalurkan ke mesin sesuai dengan putaran dan bebannya.

Sistem injeksi tak langsung adalah bahan bakar diinjeksikan ke saluran pemasukan melalui injektor-injektor, yang mana bahan bakar dari tangki penampungan dialirkan dengan bantuan pompa bahan bakar bertekanan. Sistem injeksi tak langsung tidak memerlukan pompa bertekanan tinggi disebabkan injektor hanya menyemprotkan bahan bakar di intake manifold yang bertekanan rendah (2 → 3,3 kg/m2).

Penyemprotan bahan bakar di intake manifold disemprotkan pada waktu katup isap terbuka dan berakhir pada waktu katup isap tertutup. Karena bahan bakar disemprotkan langsung kesaluran isap (intake manifold) melalui injektor, maka ketepatan campuran dapat dicapai, sehingga bahan bakar terbakar sempurna dan mesin pun dapat bekerja lebih efisien.

Ada 2 macam sistem injeksi tak langsung:

a. Single Point or Central Fuel Injection System

Pada single point fuel injection system penyaluran bahan bakar dari tangki bakan bakar ke dalam semua saluran pemasukan (intake manifold) hanya menggunakan satu fuel injector untuk menyuplai.

Gambar 2.27. Single point fuel injection system (sumber: http://www.saft7.com)

b. Multi Point Fuel Injection System

Pada sistem injeksi ini penyaluran bahan bakar dari tangki bahan bakar ke dalam saluran pemasukan (intake manifold) dilakukan oleh beberapa injector. Jumlah injektor tergantung dengan jumlah saluran pemasukan.

Gambar 2.28. Multi point fuel injection system (sumber: http://www.saft7.com)

2.7.2. Sistem Injeksi Langsung (Direct Injection System)

Sistem injeksi langsung adalah bahan bakar diinjeksikan langsung ke dalam ruang pembakaran dengan tekanan bahan bakar yang tinggi, yang dihasilkan dari pompa bertekanan. Pompa tersebut mempunyai tekanan ± 50 kg/m2, hal ini bertujuan agar bahan bakar mampu dikabutkan di dalam ruang pembakaran yang bertekanan dan juga bertujuan untuk menyuplai kebutuhan bahan bakar dalam poporsi yang sesuai.

Sistem injeksi langsung menghasilkan daya dan efisiensi bahan bakar yang lebih tinggi dibandingkan dengan sistem injeksi yang lain, serta menghasilkan emisi gas buang yang rendah.

Gambar 2.29. Direct injection (sumber: http://www.saft7.com)

a. Prinsip Kerja dan Karakteristik

Gambar 2.30 terlihat adanya penyemprotan bahan bakar dan busi yang diletakkan pada suatu jarak tertentu sehingga di dalam ruang bakar dapat dihasilkan campuran bahan bakar-udara yang optimal. Bahan bakar disemprotkan ke arah rongga yang ada pada puncak torak, bukan ke busi, ketika torak berada di sekitar TMA menjelang akhir langkah kompresi. Selanjutnya bahan bakar tersebut dialirkan ke busi oleh gerakan torak ke TMA dalam campuran dengan udara yang sempurna dan tersratifikasi. Pada saat itu campuran bahan bakar-udara yang ada di sekitar busi dibuat optimal untuk pembakaran.

Campuran bahan bakar-udara yang optimal tersebut terjadi karena lubang udara masuk silinder yang vertikal, penyemprotan dengan semprotan yang berpusar, gerakan torak dan rongga pada puncak torak yang berbentuk lingkaran.

Dengan demikian aliran udara, kabur bahan bakar dan campuran yang terjadi mengalir ke arah busi.

Gambar 2.30.Proses pencampuran bahan bakar

(sumber: Wiranto Arismunandar, Motor Bakar Torak, hal. 152)

Sistem injeksi langsung memungkinkan terjadinya pembakaran yang stabil dari campuran tersratifikasi sangat miskin (lebih kecil dari 1/40), sehingga dapat menaikkan ekonomi bahan bakar 10→15 % dari sistem injeksi tak langsung dan 30 % untuk mesin konvensional (sumber: Wiranto Arismunandar, Motor Bakar Torak, hal. 152). Demikian pula dengan daya yang dihasilkan dapat naik mencapai 10 % . (sumber: Wiranto Arismunandar, Motor Bakar Torak, hal. 153)

Gambar 2.31.Arah pergerakan bahan bakar dan udara di dalam silinder (sumber: Mitsubishi gasoline direct injection engine: Website http://www.mitsubishi-motors.co.jp/inter/technology/GDI/page1.html)

Gambar 2.32.Penyemprotan bahan bakar

(sumber: Mitsubishi gasoline direct injection engine: Website

http://www.mi /page1.html)

b. Pemakaian bahan bakar yang efisien untuk daya yang maksimal

mampu menyed

bahan bakar yang miskin.

al, sampai pada kecepetan 0 km

langsung beroperasi dengan beban tsubishi-motors.co.jp/inter/technology/GDI

Penggunaan teknologi injeksi langsung pada kendaraan bermotor

iakan pemakaian bahan bakar yang efisien dan mampu menghasilkan daya keluaran yang maksimal.

• Pembakaran dengan

Dalam kondisi-kondisi mengemudi yang norm

12 /jam, mesin injeksi langsung beroperasi dengan pembakaran yang miskin untuk pemakaian bahan bakar. Penyemprotan bahan bakar terjadi pada saat piston bergerak dari TMB menuju ke TMA (compression stroke injection) dengan perbandingan udara dengan bahan bakar (A/F = 1 : 30 ~ 40).

• Daya keluaran yang maksimal.

Ketika mesin dengan sistem injeksi

yang lebih tinggi atau pada kecepatan yang tinggi, penyemprotan bahan bakar berlangsung sepanjang langkah kompresi dan langkah hisap (intake stroke injection). Hal ini bertujuan untuk mengoptimalkan pembakaran dengan

memastikan udara dan bahan bakar tercampur secara homogen dan ruang bakar lebih dingin yang memperkecil kemungkinan detonasi.

c. Pencegahan Detonasi

n pada sistem injeksi langsung dapat dicegah karena adanya

Detonasi atau knocki g

cara pencampuran dua-tahap (two stage mixing). Dalam hal ini kira-kira seperempat bahan bakar total yang dimasukan per-siklus disemprotkan pada langkah isap untuk membentuk campuran homogen sangat miskin. Sedangkan sisanya disemprotkan pada bagian akhir langkah kompresi.

Gambar 2.33. Two stage mixing

(sumber: Wiranto Arismunandar, Motor Bakar Torak, hal. 154)

arena campuran bahan bakar-udara yang disemprotkan pada tahap rtam

karena waktu pencampurannya sangat singkat sehingga tidak terjadi detonasi. K

pe a sangat miskin, meskipun motor menggunakan perbandingan kompresi yang tinggi, detonasi dapat dihindari. Sedangkan bahan bakar yang disemprotkan pada tahap kedua membentuk campuran kaya dalam volume yang sempit, tetapi

BAB III

PERHITUNGAN KERJA SIKLUS

3.1. Data Kendaraan Injeksi Tak Langsung

Jenis kendaraan : mobil penumpang me

Jumlah silinder : 4 silinder in-line, DOHC 16 katub Tipe sin : mesin bensin 4 langkah

Volume sillinder : 1834 cc

×

Volume / silinder : 458,5 cc = 4,585 10 m-4 3

) / 6500 rpm Diameter silinder : 81 mm

presi

eal untuk menganalisis motor bakar lus ideal.

1.

2. Siklus udara tekanan-konstan (siklus Diesel)

Daya : 140 PS ( 102,97 kW

Torsi : 17,0 kg.m ( 166,71 N.m ) / 5000 rpm

Panjang langkah : 89 mm Perbandingan kom : 9,5 : 1 Diameter Throat katup isap : 30,25 mm

3.1.1. Siklus Kerja Motor Bensin

Pada umumnya, pada siklus id dipergunakan siklus udara sebagai sik

Dalam analisis siklus udara, khususnya pada motor bakar torak ada tiga macam analisis, yaitu:

Siklus udara volume-konstan (siklus Otto)

3. Siklus udara tekanan-terbatas (siklus gabungan)

Dalam pembahasan ini penulis menggunakan siklus otto volume-konstan

gga prosesnya dapat dipahami

kalor yang konstan.

3. san fluida kerja.

B, fluida kerja ekanan dan suhu

5.

an sama dengan tekanan dan suhu udara luar.

ifik yang

3) kompresi (1-2) ialah proses isentropic untuk melakukan perhitungan pada motor bensin.

Untuk menjelaskan makna dari diagram p-v pada motor torak terlebih dahulu perlu kita pakai beberapa idealisasi, sehin

secara lebih mudah. Proses yang sebenarnya (aktual) berbeda dengan proses yang ideal tersebut, dimana perbedaan tersebut menjadi semakin besar jika idealisasi yang digunakan itu terlalu jauh menyimpang dari keadaan yang sebenarnya, proses siklus yang ideal itu biasa disebut dengan siklus udara, dengan beberapa idealisasi sebagai berikut:

1. Fluida kerja dalam silinder adalah udara, dimana udara dianggap sebagai gas ideal dengan konstanta

2. Proses ekspansi dan kompresi berlangsung secara isentropik. Proses pembakaran dianggap proses pemana

4. Pada akhir proses ekspansi, yaitu saat piston mencapai TM didinginkan sehingga tekanan dan suhunya turun mencapai t udara luar (atmosfer).

Tekanan fluida kerja di dalam silinder selama langkah buang dan langkah hisap adalah konstan d

Pada gambar (3.1) menunjukkan siklusudara volume konstan (siklus otto): 1) Fluida kerja dianggap sebagai gas ideal dengan kalor spes

konstan

2) Langkah hisap (0-1) merupakan proses tekanan konstan Langkah

4) Proses pembakaran volume konstan (2-3) dianggap sebagai proses

6) gai proses pengeluaran kalor pada

8) ertutup, artinya siklus ini berlangsung dengan fluida kerja der pada titik 1 dapat pemasukan kalor pada volume konstan.

5) Langkah kerja (3-4) ialah proses isentropic Proses pembuangan (4-1) dianggap seba volume konstan

7) Langkah buang (1-0) ialah proses tekanan konstan Siklus dianggap t

yang sama, atau gas yang berada di dalam silin

dikeluarkan dari dalam silinder pada waktu langkah buang, tetapi pada langkah isap berikutnya akan masuk sejumlah fluida kerja yang sama.

Gambar 3.1.Diagram P-V dan T-S Siklus Udara Konstan ( Siklus otto ) (Sumber: Wiranto Arismunandar,Motor Bakar T rak, hal 15) o

3.2. Proses Penghisapan

Sejumlah muatan udara segar dialirkan saat langkah hisap, hal ini terjadi udara luar ( tekanan atmosfer ) dengan tekanan d

Katup hisap terbuka beberapa derajat sebelum TMA saat langkah buang. Saat torak m

Adanya sisa hasil pembakaran didalam silinder yang mendiami

yang akan

3.2.1. Tekanan di Dalam Silinder Selama Proses Pengisapan

Adanya tahanan/gesekan di dalam saluran isap akan mengurangi jumlah uatan berkurang. Pengaruh tahanan hidraulik m

karena adanya perbedaan tekanan antara

alam silinder karena adanya penambahan volume silinder yang disebabkan gerak langkah piston dari tititk mati atas (TMA) menuju titik mati bawah (TMB).

Pengaliran muatan segar ini melalui saluran hisap dan akan melewati katup hisap saat terbuka.

enuju TMB, campuran segar mengalir ke dalam silinder.

Faktor yang mempengaruhi besarnya muatan yang masuk ke dalam silinder: 1.

sebagian volume silinder.

2. Pemanasan campuran udara- bahan bakar oleh permukaan dinding saluran hisap dan ruang diluar silinder sebesar ΔT

mengurangi kerapatan campuran.

muatan segar yang terhisap ke dalam silinder karena kerapatan m uatan dapat dicari bila diketahui rugi– rugi tekanan ΔPa dalam sistem hisap atau tekanan Pa pada saat proses penghisapan berakhir. Tekanan di dalam silinder selama proses pengisian dapat dicari secara tepat bila prosesnya stabil.

Pada mesin 4 langkah saat mencapai kecepatan dan daya rata-rata Pa. Tekanan akhir langkah hisap dihitung dengan persamaan Bernaulli.

Persamaan Bernaulli: ... (Kovach, hal 88)

a 2 is is 2 is 2 a

in 2 ρ 2 2

ρ a in in in g.H ) (V ξ ) (V β P g.H ) (V P + + + = + = Dengan

: kerapatan muatan pada saluran isap dan di dalam silinder. : kecepatan udara pada saluran masuk (m/s)

Vis up isap

an Ha

isap

2

a in dan ρ

ρ

Vin

: kecepatan rata – rata udara selama proses isap pada kat (m/s)

Hin d : permukaan referensi ( nol ) dari sumbu saluran isap dan sumbu

katup

β :

Vis Vcyl

Vcyl adalah kecepatan udara didalam silinder pada potongan

melintang berdasar pertimbangan.

Diasu ika

elewati saluran hisap diabaikan

ζis : koefisien tahanan saluran isap berdasarkan pada potongan kecil.

msikan Vin = 0, ketinggian Hin = Ha, dan rapat muatan segar ket

(

ρin =ρa)

m , maka persamaan diatas menjadi:

(

)

⎝⎛ ⎟⎟⎠⎞ 2 V 2 a a in 2 ρ ρ = + + ×⎜⎜ in is P P is ξβ ...(Kovakh, hal 88)

Persamaan kontinuitas untuk potongan melintang dari saluran isap dan bagiansilinderpersamaan 3.3.

Vis . Ais = Vpmax . Ap...(Kovakh, hal 89)

Dengan

p (m2)

: luasan piston (m2)

P Ais : luasan lewat katu

Vpmax : kecepatan piston maksimum (m/s)

Ap

Untuk mesin 4-langkah tanpa supercharging, Pin = o dan ρin =ρo.

o =0,

= Mpa

Pin P 1013 α

πdh Cos

Ais = max ...(Petrosvky, hal 414)

⎟ ⎠ ⎞ ⎜

⎝ ⎛ =

α Cos

d h

4

max ...(Petrosvky, hal 414)

Ais : luasan lewat katup (m2

d : diameter throat katup isap (m) r : jari-jari piston (m

imum (m) )

)

max

h : tinggi angkat katup maks : sudut dudukan katup = 45o α

S : panjang langkah (m) n : putaran mesin (rpm)

Luasan lewat katup (Ais):

45 45

4 10 . 25 , 30 10 . 25 , 30 14 ,

3 3

A × − ×

3

Cos Cos

is = ×

−

=

4

) 10 . 25 , 30 ( 14 ,

3 × −3 2

= 7,187.10-4 (m2), luasan lewat untuk 1 buah katup

Katup isap terdiri dari 2 buah katup, maka luasan lewat katup keseluruhannya adalah:

−

m

= 3,14 (4,05.10-2 2

ksimum (Vpmax ):

p =

2 10

. 187 ,

7 4 2×

=

Ais

=1,437.10-3 m2 Luasan piston (Ap)

Ap =πr2

) ×

= 5,15.10-3 m2 Kecepatan piston ma

30 n S

V ...(Kovakh, hal 89)

= 8910 6500

3×

−

30 .

= 1,63 V (Kovakh, hal 89)

= 1,63

= 19,283 (m/s)

VPmax p ...

×19,283 1,432 m/s

Kecepatan rata – rata udara selama proses isap pada katup isap (Vis): = 3

is p P

is

A V

V = max × A ...(Kovakh, hal 89)

3 -3

10 . = 31,432

437 , 1

× 5,15.10−

= 112,647 m/s s m

Vis =50−130 ...(batas aman kecepatan udara melalui katup isap, Kovakh, hal 90)

Tekanan ahkir proses pengisapan (P

Untuk mesin 4-langkah tanpa supercharging,

a):

o

in P

P = dan ρin =ρo. 0

= =

1. Pin Po ,1013Mpa

udara pada To= 32 oC = 305 K

2. ρin =ρo

3

59kg m ...(tabel 3.1) 1

, 1

o =

ρ

3.

(

β2 +ξis)

=2,5−4...(Kovakh, hal 90)Tabel 3.1. Sifat-sifat Udara Pada Tekanan Atmosfer (Sumber: Jp.Hollman, PerpindahanKalor hal 589)

(

)

6 2 2 10 2 − × × + − = o is is o a V PP β ξ ρ ...(Kovakh, hal 596)

(

)

62 10 . 159 , 1 2 112,647 75 , 2 1013 ,

0 − × × −

=

a

P

= 0,081 Mpa

Pressure drop yang terjadi (ΔPa):

...(Kovakh, hal 93)

a in

a P P

P = −

Δ 081 , 0 1013 , 0 − = ΔPa

= 0,020 Mpa

3.2.2. Temperatur Akhir Proses Pengisapan (Ta):

Temperatur campuran muatan segar dan gas-gas residu (Ta) pada ahkir

proses isap lebih tinggi dibanding temperatur pada saluran isap (Tin), tetapi lebih

rendah dibanding temperatur gas-gas residu (Tres).

Ta =

res res res in γ 1 T ΔT T + + + ϕγ

(K) ...(Kovakh, hal 93)

res a res res o res P P P T T T − × Δ + = ε

γ ...(Kovakh, hal 97)

...(Kovakh, hal 93)

: penam

(

)

ores P

P = 1,1−1,25 Dengan

Tin : temperatur saluran isap

bahan suhu campuran segar karena melewati saluran isap ≈15 oC ΔT

ϕ : koefisien kapasitas gas panas residu = 1 ε : perbandingan kompresi = 9,5:1

Tres : koefisien kapasitas residu = (750 → 1000) K ...(Kovakh, hal 92) res

γ : Koefisien gas buang (0,06→0,10) ...(Kovakh, hal 91) Ta : (310 → 350) K ...(Kovakh, hal 94)

Maka : 0,072 1013 , 0 1 , 1 0,081 5 , 9 1013 , 0 1 , 1 15

305+ ×

750 = × − × × = res γ K 348,881 0,072 1 750 072 , 0 1 15 305 = + × × + + = Ta hisap Efisiensi pengisian untuk langkah (ηv):

se ar a er dengan jumlah Wo yang akan

di ikan Vd pada tekanan dan suhu udara luar (p0

n T )

rcarger, p0

udara luar.

Efisiensi pengisian silinder adalah perbandingan antara jumlah muatan g ktual We yang dikompresi di dalam silind

is di dalam volume kerja silinder da 0 .

Pada mesin tanpa supe dan T0 menyatakan tekanan dan suhu

) γ (1 T T . P P . 1 ε ε res a in in a +

− ... (Kovakh, hal 96)

ηv =ϕ1

0,072) (1 348,881 305 0,1013 0,081 1 9,5 9,5 1

ηv = − × × × +

= 0,729 = 72,9 %

3.3. Langkah Kompresi

Temperatur dan tekanan pada akhir langkah kompresi menggunakan eksponen polytropik (n1), ekponen ini konstan selama proses berlangsung.

n1 = ( 1,3 – 1,37 ) ...(Kovakh, hal 117)

Tekanan akhir langkah kompresi (Pcom):

(Mpa)...(Kovakh, hal 111)

Mpa

Temperatur akhir langkah kompresi (Tcom):

...(Kovakh, hal 111)

= 685,479 K

bakar

an oksigen. Udara mengandung 23% Proses berlangsung secara isentropik, tekanan akhir langkah kompresi dihitung dengan menggunakan persamaan:

1 n a

com P

P = ×ε

3 , 1

5 , 9 081 ,

0 ×

=

com

P

= 1,512

1

1−

×

= n

a

com T

T ε

1 3 , 1

5 , 9 348,881× − =

com

T

3.4. Proses Pembakaran

Proses pembakaran terjadi saat piston berada beberapa derajat sebelum TMA. Campuran udara dan bahan bakar yang terkurung di dalam ruang

dimampatkan pada saat proses kompresi, sehingga tekanan dan suhu di dalam ruang bakar naik secara tiba-tiba.

Pada proses ini terjadi pembakaran campuran bahan bakar dan udara yang unsur utamanya adalah karbon, hidrogen d

oksigen (O2

mengandung 21% Oksigen dan 79% Nitrogen dalam basis volume. :

Dengan: C = Karbon H = Hidrogen

aran Bahan Bakar dan Udara

Reaksi

) 76,7% Nitrogen (N2) dalam basis massa, sedangkan udara

Reaksi pembakaran

1 kg bahan bakar = c kg + h kg + o kg

O = Oksigen

3.4.1. Reaksi Kimia Pembak

pembakaran hidrogen: : H (kg) 1 pembakaran untuk O H kg 36 O kg 32 H kg 4 O H 2 O H 2 2 2 2 2 2 2 2 = + = + O H mol 2 h O mol 4 h H kg h O H mol 2 O mol 1 36 32 2 2 2 2 2 = + = : mol dalam 36 4 32 4 H kg h : Hidrogen dari (kg) h untuk dan O H 4 O kg 4 H kg 1 2 2 2 2 2 2 = + = + O H kg h O kg h H kg

4 2 +

Reaksi pembakaran karbon: CO mol 12 c O mol 24 c C kg c : carbon dari (kg) c untuk atau CO mol 2 O mol 1 C kg 24 : mol dalam CO kg 56 24 c O kg 32 24 c C kg c CO kg 24 56 O kg 24 32 C kg 1 CO kg 56 O kg 32 C kg

24 + 2

: atau 2CO O C 2 2 2 2 2 2 = + = + = + = + = = +

Komposisi bahan bakar:...(Kovakh, hal 64) C = 88,5 %

H = 14,5 %

Kebutuhan udara untuk membakar 1 kg bahan bakar dalam massa secara oritis adalah: te ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + −

= 1 8 o f

th C H O

a 8

3 23 ,

0 ... (Kovakh, hal 51)

kg ath 96 , 14 0 145 , 0 8 885 , 0 3 8 23 , 0 1 = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + × − =

Kebutuhan udara untuk membakar 1 kg bahan bakar dalam mol secara teoritis adalah:

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + = 32 4 12 209 , 0 1 f th O H C

A ...(Kovakh, hal 51)

kmol 516 , 0 32 0 4 145 , 0 12 885 , 0 209 , 0 1 = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − = th A

3.4.2. Koefisien Kelebihan Udara

( )

αJumlah udara yang digunakan mesin akan bertambah besar, mengecil atau bahkan setimbang terhadap perhitungan teoritisnya, tergantung pada tipe tiap susunan campuran bahan bakar dan udara. Perbandingan jumlah udara yang ikut

rbakar bersama bahan bakar terhadap perhitungan teoritisnya disebut koefisien te

kelebihan udara (α ).

α = 1 disebut campuran setimbang (Stoikiometris). α < 1 disebut campuran kaya

α > 1

dan , diasumsikan bahwa udara mengandung 20,9 % O2 dari basis volum da

Jumlah udara aktual didalam pembakaran dari 1 kg bahan bakar, disebut campuran miskin

Dalam perhitungan ath Ath

n 23 % dari basis massa.

(α =1−1,3 Kovakh hal 52) adalah:

th

a a

=

α ...(Kovakh, hal 52)

th

A A

=

α ...(Kovakh, hal 52)

× =

× = Ath

A α

516 , 0 1

mol 516 , 0

=

umlah

=

J total campuran segar udara dan bahan bakar:

96 , 14 1 1

1

+ =

+ = ath

G α

... (Kovakh, hal 53) kg

96 , 15

th f

A

M α

μ +

=

1

1

...(Kovakh, hal 53)

Dengan:

massa molekul dari bahan bakar...(Kovakh, hal 64)

f

μ =

kmol 524 , 0

516 , 0 114

= +

1

1 =

M

Tabel 3.2. Kom tari dan Karakteristik Dari Bensin dan Solar , Motor Vehicle Engines, hal 64)

posisi Elemen (Sumber: M.Kovakh

Jumlah campuran individu dari hasil pembakaran: th CO A K M + − = 1 1 42 ,

0 α ...(Kovakh, hal 57)

kmol 0 516 , 0 5 , 0 1+ CO 1 1 42 , 0 = × − × = M CO CO M C M = −

12

2 ...(Kovakh, hal 57)

kmol 071 , 0 0 12 855 , 0 2 = − = CO M CO

H K M

M = ×

2 ...(Kovakh, hal 57)

engan: kmol 0 0 5 , 0 2 = × = H M D =

K koefisien gas buang (0,45 - 0,5) Kovakh, hal 56.

2

2O 2 H

H M

H

M = − ...(Kovakh, hal 57)

kmol 072 , 0 0 072 , 0 2 2 2 = − = − = H O H M H M th N A

M =0,79×α×

2 ...(Kovakh, hal 58)

Jumlah total dari hasil pembakaran (M2) adalah: 072 , 0 0 071 , 0 0 2 = + + + + = M

Koefisien teoritis d kmol 55 , 0 407 , 0

ari perubahan molekul (μth):

1 2

M M

th =

μ ...(Kovakh, hal 595)

049 , 1 524 , 0 55 , 0 = = th μ

Koefisien molar actual (μ ):

res res th γ γ μ μ + + =

1 ...(Kovakh, hal 596)

046 , 1 072 , 0 1+ 072 , 0 049 , 1 = + = μ

Diasumsikan panas terendah dari hasil pembakaran (Hl) = 44 MJ kg. Jumlah panas yang tidak berkembang:

...(Kovakh, hal 64)

(

ΔHl)

chem =114×10(

1−α)

Ath6

(

)

( )

kmol MJ 0 516 , 0 1 1 114 = × − × = ΔHl chemEnergi yang dikandung 1 kmol hasil pembakaran pada temperatur maksimum yang tercapai (UZ") adalah:

(

)

[

]

(

)

rescom res com res chem l l Z Z U U M H H U γ γ γ ξ μ + + + + Δ − = 1 " 1 " 1

...(Kovakh, hal 596)

Koefisien pemakaian panas (ξZ) = 0,85... (Kovakh, hal 596)

Energi internal dari 1 mol campuran segar pada langkah ahkir kompresi:

.... ...(Kovakh, hal 597) Pan

( )

c tUcom = μ V com com ... ...

as jenis dari campuran segar udara dan bahan bakar (μcV) diasumsikan setara dengan udara pada temperatur (t = tcom

menggunaka tabel 3.3, diasumsikan .

P s Jenis Molar Gas

). Dengan C

t =300o n

(μcV

Tabel 3.3. Kapasitas ana ) Pada Volume Konstan

(Sumber: M.Kovakh, Motor Vehicle Engines, hal 67)

Didapat:

V

c

μ pada t = tcom = 21,206 kJ mol oC

maka:

kmol kJ 8 , 6361

300 206 ,

21 ×

=

com

U

=

Energi internal dari 1 mol hasil pembakaran pada ahkir langkah kompresi:

c c t

U"om=

(

μ V)

"com com... 97) Dengan:(Kovakh, hal 5

"

V

c

μ = adalah panas jenis dari hasil pembakaran pada ahkir langkah kompresi. Panas jenis campuran adalah jumlah dari hasil pembakaran komponen individual dibagi dengan jumlah total hasil pembakaran. Untuk komposisi

elementary dari bahan bakar telah diasumsikan diatas untuk maka

2

M M ri = i

1

=

α

dapat dihitung:

2

M M r i

i = ...(Kovakh, hal 597)

1.

2. 3.

4.

5.

0 =

CO

r

129 , 0

2 =

CO

r

1310,

2O = H

r

74 , 0

2 = N

r 0

2 = H

r

Den ari tabel 3 , untuk tcom =300 oC dapat dihitung: N r O H r H r C r C r N O H H O CO O CO × + × + ×

gan menggunakan data d .3 "

cV

2 2

2 2 2

2 2 2 × + × = μ +

...(Kovakh, hal 597)

× + × + × + × + × = V c μ

Energi internal dari ha

972 , 20 74 , 0 260 , 26 131 , 0 808 , 20 0 440 , 33 129 , 0 202 , 21 0 " 272 , 23 =

sil pembakaran adalah:

(

)

kmole 6 , 6981 = kJ 300 272 , × 23 "com = U[

]

(

)

kmole kJ 6 , 6981 072 , 0 8 , 6361 0 44000 85 , 0 695 , 72983 072 , 0 1 072 , 0 1 524 , 0 " = + × + + −Energi yang dikandung 1 kmol hasil pembakaran pada tem maksimum yang + = Z U μ peratur tercapai (UZ") adalah:

( )

μ μ μ Z Z V T c Z U U " " = =...(Kovakh, hal 597)

kmole MJ 774 , 69 kmole kJ 087 697 6 1 695 , 72983 " = = = Z U

Dari tabel 3.4 akan diperoleh nilai Tz (suhu akhir pembakaran) dengan 04 , , 74 1 =

α maka nilai Tzadalah:

z = 2346,334 oC

T

Tz = 2619,334 K

Tabel 3.4. Energi Internal Hasil Pembakaran (U) (Sumber: M.Kovakh, Motor Vehicle Engines, hal 70)

Tekanan ahkir pada ahkir langkah pembakaran (Pz) adalah;

com com

Z

Z P

T T

P =μ ...(Kovakh, hal 598)

Mpa 043 , 6

512 , 1 479 , 685

334 , 2619 046

, 1 =

× ×

=

Z

P

Rasio penambahan tekanan (λ):

com

P

=

λ Z ...

(Kovakh, hal 598) P

997 , 3 1,512 6,043

= = λ

Tekanan maksimum pada akhir langkah pembakaran (Pz’) adalah:

...(Kovakh, hal 598)

3.5. Langkah Ekspansi

Setelah terjadi proses pembakaran bahan bakar dengan udara karena tekanan yang sangat kuat, maka dihasilkan tenaga yang mampu mendorong piston dari TMA ke TMB.

Langkah ini adalah proses perubahan energi panas menjadi energi mekanik. Karena gerakan piston dari TMA ke TMB, maka volume silinder akan menjadi besar dan tekanan udara dalam silinder akan menurun.

n eksponen politropik (n2). Setelah langkah ekspansi dilanjut buangan, yang

diawali saat katup buang mulai terbuka, eksponen politropik untuk langkah ekspansi yaitu, n2 = 1,23 – 1,30 (Kovakh, hal 155).

Tekanan akhir langkah ekspansi (Pb): Z

Z P

P '=0,85×

Mpa 136 , 5

043 , 6 85 , 0 '

= × =

Z

P

Proses ekspansi merupakan proses politropik denga kan dengan proses pem

2 n Z b

P P

ε

= ... ... ...(Kovakh, hal 598)

Mpa 379 , 0

5 , 9

043 , 6

23 , 1

= =

b

P

Temperatur ahkir langkah ekspansi (Tb):

1

2−

= nZ b

T T

ε ...(Kovakh, hal 598)

K 682 , 1560 5 , 9 334 , 2619 =

T 1,231

=

−

b

3.5.1. Karakteristik Kerja Motor

ekanan rata-rata (pi)id untuk

T ρ =1:

⎥ ⎦ ⎤ ⎢

⎣

( )

1 ⎡ ⎜⎛ −1n

P

P ε λ ⎜⎛ − ⎟⎞

− − ⎟ ⎞ − −

= −1 −1

1 2 1 1 1 1 1 1

1 n n

a id i

n

n ε ε

ε 2 ⎝ ⎠ 1 ⎝