BAB III

LANDASAN TEORI

Pada era modern ini, industri dengan teknologi tinggi akan berkembang dengan pesat dari waktu ke waktu. Begitu juga perkembangan teknologi pemesinan yang cukup pesat. Perkembangan dan pembaruan di setiap mesin-mesin merupakan penerapan dari ilmu pengetahuan dan penelitian industri yang terus dilakukan demi mendapatkan proses produksi dengan hasil produk yang berkualitas tinggi sama halnya dalam proses pembuatan ban motor.

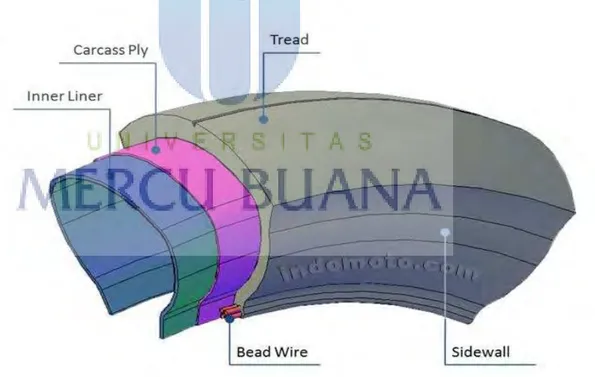

Sebelum membahas tentang proses pembuatan ban, ada baiknya kita menengok terlebih dahulu konstruksi dari sebuah ban sepeda motor. Ban sepeda motor setidaknya terdiri dari tread, sidewall, carcass ply, tubeless inner liner, dan bead wire.

Masing-masing membutuhkan jenis kompon karet yang berbeda-beda.

Pada proses pembuatan ban mempunyai mesin-mesin utama, yaitu:

3.1 Mesin Mixing

Bagian ini bertanggung jawab atas proses awal dari semua proses yang diperlukan untuk pembuatan ban. Semua material yang dibutuhkan dicampur ke dalam mesin Ban Burry. Jenis material yang digunakan untuk proses pencampuran ini antara lain:

1. Polimer: sebagai bahan baku utama pembuatan compound yang yang mempunyai sifat elastis dan plastis.

2. Carbon Black: untuk memperkuat ikatan atom-atom di dalam polimer. 3. Softener: untuk melunakan compound pada waktu proses pembuatan mendapatkan karakteristik compound yang sesuai (biasanya berupa oli). 4. Filler: untuk memperkuat ikatan atom penyusun karet dan sebagai pengisi gap oripori bahan menjadi kecil

5. Acelerator: untuk mempercepat proses pemasakan.

6. Activator: sebagai pengaktif ikatan kimia material penyusun compound.

7. Antioksidant: untuk melindungi compound dari pengaruh udara, ozon, cuaca, hujan, panas, dynamic fatique, dan crack.

8. Curing Agent: untuk mempercepat proses pematangan compound. 9. Retarder: untuk pengaman compound agar tidak terbakar selama proses mixing.

3.1.1 Tahapan Proses Pembentukan Compound (proses mixing)

1. Mastification Rubber (MR)

Bahan dasar dari proses ini berupa karet alam yang disebut Ruber Smoked Sheet yang mempunyai level 1-4 dimana semakin kecil level yang dimiliki maka semakin murni karet yang terkandung di dalamnya. Bahan dasar ini dipotong dengan Rubber Carter dan ditambah dengan peptizer lalu dengan bantuanconveyor dimasukkan ke dalam mesin mixer lalu terbentuk MR yang merupakan bahan dasar compound BO (Belum Obat).

2. Proses pembuatan compound BO (Belum Obat)

Proses ini disebut juga Non-productive Compound (NP). Dalam proses ini bahan baku yang diolah adalah Rubber, oli, carbon black, activator, antioxide dipanaskan selama 6 menit dengan suhu antara (150 – 165) °C.

3. Proses Pembuatan BO menjadi SO (Sudah Obat)

Proses ini disebut juga Productive Compound (PRO). Pada proses ini compound dicampur dengan bahan kimia, seperti; accelerator, sulphur, retarder yang dipanaskan selama 1–1,5 menit dengan suhu antara (90-110)°C. Compound yang dihasilkan selanjutnya diberi identitas berupa kode huruf dan angka sesuai dengan jenis dan penggunaannya untuk memudahkan proses selanjutnya.

3. 1.2 Sistem Kerja mesin Ban Burry Mixing:

1. Ban Burry Mixer

Pencampur ban burry adalah sejenis pencampur dengan tipe tertutup atau sering juga disebut sebagai internal mixer. Pada mesin ini terjadi proses mixing yaitu karet alam yang sudah berupa potongan-potongan dimastifikasi hingga mencapai tingkat plastisitas tertentu agar dapat terdispersi dengan baik menggunakan bahan kimia, karet sintetik, carbon black, dan oil. Pengolahan selama beberapa tahap ini akan menghasilkan compound. Proses mixing dapat terjadi karena konstruksi mixer ban burry terdiri dari 2 roll berbentuk screw yang saling berputar berlawanan arah. Pada saat yang hampir bersamaan, bahan baku mendapat tekanan tinggi dari Ram Pressure sehingga bahan menjadi tercampur.

Pada bagian bawah terdapat Drop door yang dapat membuka dan menutup. Setelah beberapa detik maka campuran akan turun melalui pintu Drop door yang terbuka. Ada beberapa faktor yang dapat dikategorikan sebagai faktor penting pada internal mixer, yaitu volum bersih, putaran mesin dan rasio friksi, tekanan ram, daya motor, dan efek pendingin. Bagian-bagian besar dari mixer: motor, reducer gear box, casing dan rotor, dust stop ring,

drop door, side bearing dan floating weight. Terdapat juga conveyor feeding yang berfungsi sebagai pembawa material menuju mixer.

Gambar 3.1 Mesin Open Mill

1. Under Roll Mill (Open Mill)

Pada prinsipnya cara kerja mesin ini sama dengan mixer yaitu material digiling (milled) diantara 2 buah roll yang berputar berlawanan arah. Perbedaannya dengan mixer adalah material digiling di ruang terbuka (open milled). Bagian-bagian besar dari open milled antara lain: motor, reduction gear box, roll mill, dan system pendingin. Ada 9 open mill dengan penamaan AOM: A (Plant A); OM (open mill).

2. Batch Off Solution

Mesin ini berfungsi untuk mendinginkan compound yang keluar dari open mill.Bagian-bagian besar dari mesin ini antara lain: conveyor, bak pendingin, rak pendingin (cooling rack), roll dan sebagai penggerak adalah motor.

3.2 Mesin Extruding

Proses ini merupakan ekstrusi atau membentuk tread dan sidewall dari compound yang dihasilkan dari proses mixing. Sebelum dilakukan proses ekstrusi. Gambar 3.2 adalah proses compound diolah terlebih dahulu pada mesin open mill untuk menaikan suhu dan membuat compound lebih

homogen. Proses pada open mill ini dengan memasukkan compound ke dalam 2 buah roll yang memiliki gape (sesuai jenis tread yang diinginkan) selama 5 menit. Setelah compound homogen, compound didorong oleh screw melalui sebuah die yang memiliki bentuk sesuai dengan bentuk tread yang diinginkan. Lalu tread diberi tanda (marking) yang kemudian dilapisi plastik untuk didinginkan dengan air pada cooling conveyor.

Gambar 3.2 Mesin Extruding

Proses berikutnya adalah pemotongan tread sesuai dengan ketentuan yang selanjutnya ujung tread diberi cement kemudian ditempatkan pada pantruck untuk proses selanjutnya (building).

3.3 Mesin Bead Grommet

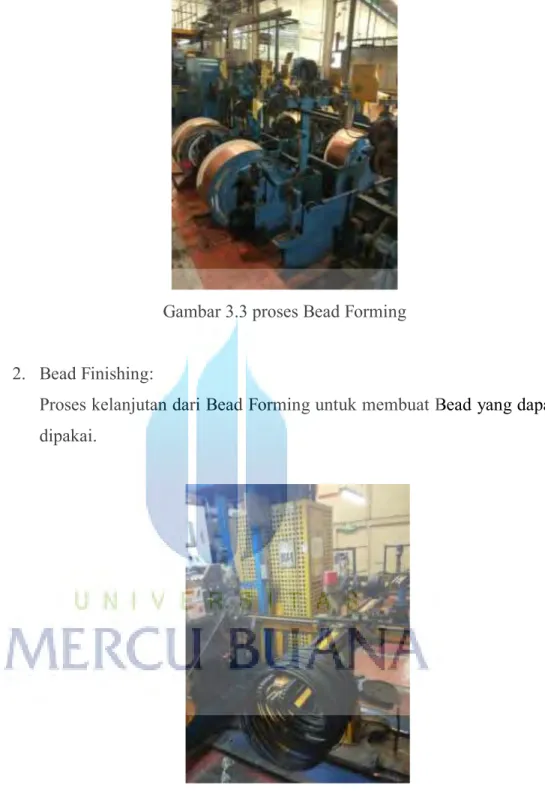

Proses pembuatan Bead, yaitu bagian ban yang berupa lingkaran kawat yang dilapisi dengan compound hasil mixing. Proses ini terdiri dari 2 tahap yaitu:

1. Bead Forming:

Proses pelapisan kawat dengan compound yang ditunjukan olah gambar 3.3 selanjutnya dibentuk menjadi lingkaran dengan ukuran yang sesuai dengan spesifikasinya. Material yang dipakai adalah kawat High Carbon Steel dengan diameter 0,95 mm serta compound.

Gambar 3.3 proses Bead Forming 2. Bead Finishing:

Proses kelanjutan dari Bead Forming untuk membuat Bead yang dapat dipakai.

Gambar 3.4 Bead Finishing

Setelah kawat dilapisi dengan compound dan bisa segera digunakan.

3.4 Mesin Topping Calendaring

Merupakan suatu proses pembuatan treatment dengan cara pelapisan nylon cord

pada kedua belah sisi atas dan bawah dengan compound dari ban burry melalui celah 2buah roll. Pada topping calendaring terdiri dari 2 proses, yaitu:

1. Open mill

Auto feeder yang terletak pada tambahan pisau potong panas (Blade Heater) yang terletak diatas roll untuk memotong compound sebelum digiling. Arah putaran kedua buah roll berputar secara berlawanan sehingga compound bergerak maju ke depan.

2. Topping Calendaring

Terjadi proses pembuatan carcas yaitu lapisan dalam ban. Setelah compound mengalami warming up pada open mill lalu dimasukkan secara teratur diantara celah-celah roll yang berputar dengan kecepatan tertentu. Roll-roll ini akan menekan compound menjadi lembaran tipis dengan ketebalan yang merata dengan permukaan yang licin. Tire cord yang sebelumnya telah dipanaskan pada drying drum bersama dengan lapisan tipis compound akan masuk ke celah roll. Proses pelapisan kedua belah sisi terjadi ketika bahan itu melewati celah roll.

Gambar 3.5 Hasil akhir pada mesin Topping Calendaring

Setelah ini material hasil mesin Topping Calendering akan dibawa ke department building untuk disatukan dengan material lain.

3.5 Mesin Bias Cutting & Squeege

Proses bias cutting adalah proses pemotongan treatment dari proses calendaring secara diagonal dengan sudut tertentu menjadi lembaran yang disebut ply dengan lebarsesuai dengan spesifikasi yang diinginkan. Proses pemotongannya membentuk sudut 60°. Ply yang telah dipotong dengan lebar dan sudut tertentu disambung ujungnya dengan ujung ply berikutnya menjadi lembaran, kemudian digulung dengan linen. Proses Squeege adalah pelapisan lembaran treatment yang dipakai untuk ply dari bias cutting dengan compound pada salah satu sisinya. Tujuan dari proses Squeegee adalah untuk memperkuat lapisan antara ply dengan ply.

3.6 Mesin Building BTU

Proses building adalah proses pembentukan bagian-bagian ban, yaitu: bead, ply, sequeege, breaker, chaffer, dan tread. Hasil dari proses building adalah ban setengah jadi (green tire). Pada gambar 3.6 terlihat seorang operator tengah menyatukan beberapa material.

3.6.1 Pemasangan Tread dan Under Stitcher

Pemasangan tread adalah proses akhir pada mesin Building

BTU untuk menghasilkan sebuah GT (Green Tire). Dalam

proses ini under sticher mentrigger sensor proximiti untuk menjalankan roll sticher. sekaligus mengeluarkan udara yang terjebak kemudian roll stitcher bekerja untuk menekan sidewall dan menutup chaffer hingga chaffer tersebut menutupibead.

Gambar 3.7 Proses Roll Sticher bekerja.

3.7 Mesin Curing tire

Proses curing merupakan proses pemasakan green tire menjadi ban jadi. Proses ini berlangsung di dalam cetakan/mold. Sebelum proses curing green tire akan mengalami proses, yaitu:

1. Green tire Out Side Painting (GOP/PCP), yaitu penyemprotan lapisan luar green tire agar membuat bagian luar ban licin untuk menghindari cacat baret atau agar tidak menempel pada mold pada saat curing berlangsung.

2. Green tire Inside Painting (GIP), yaitu proses penyemprotan silicon pada bagian

green tire untuk mencegah melekatnya green tire dengan bladder saat proses curing berlangsung.

3. Venting, yaitu proses penusukkan green tire untuk mencegah terjadinya udara terjebak di dalam tire.

Gambar 3.8 Mesin Curing Tire

Dalam tahap ini Green Tire dimasak dengan temperature 350°C dan lama proses ini memakan waktu selama 20 menit. Tampak gambar 3.7 adalah gambar pada saat mesin curing tire berproduksi.

3.8 Komponen – Komponen Utama Pada Mesin Carding

Komponen utama dari mesin carding terdiri dari:

1. Motor Induksi 3 phasa

Medan magnet yang berputar dihasilkan oleh pasokan tiga fase yang seimbang. Motor tersebut memiliki kemampuan daya yang tinggi, memiliki sangkar tupai atau gulungan rotor (walaupun 90% memiliki rotor kandang tupai); dan penyalaan sendiri.

Gambar 3.9 Motor Induksi 3phasa

Diperkirakan bahwa sekitar 70% motor di industri menggunakan jenis ini, sebagai contoh, pompa, kompresor, belt conveyor, jaringan listrik , dan grinder. Tersedia dalam ukuran 1/3 hingga ratusan Hp.

2. Magnetik kontaktor

Magnetik kontaktor yaitu suatu alat penghubung listrik yang bekerja atas dasar magnet yang dapat menghubungkan antara sumber arus dengan muatan. Bila inti koil pada kontaktor diberikan arus, maka koil akan menjadi magnet dan menarik kontak sehingga kontaknya menjadi terhubung dan dapat mengalirkan arus listrik.

Gambar 3.10 Magnetik kontaktor

3. Circuit Breaker

Circuit Breaker atau Sakelar Pemutus Tenaga (PMT) adalah suatu

mampu untuk membuka dan menutup rangkaian listrik pada semua kondisi, termasuk arus hubung singkat, sesuai dengan ratingnya. Juga pada kondisi tegangan yang normal ataupun tidak normal.

Gambar 3.11 Circuit Breaker

4. Transformator

Transformator atau trafo adalah alat yang memindahkan tenaga listrik antar dua rangkaian listrik atau lebih melalui induksi elektromagnetik.

Jenis – jenis trafo: • Trafo step up • Trafo step down • Autotransformator • Autotransformator variabel • Transformator isolasi • Transformator pulsa • Transformator 3 fasa 5. Inverter

Inverter adalah suatu alat di elektronika yang mampu merubah arus DC (direct current) menjadi AC (alternating current) atau sebaliknya yang memiliki efektivitas yang sama. Biasanya output inverter dapat di rubah sesuai kemauan namun di batasi max dari kapasitas inverter sendiri dan input yang di berikan.

Gambar 3.12 Inverter

Berdasarkan sumber tegangannya inverter dapat di bagi menjadi 3 macam yakni inverter chopper, inverter penyearah terkontrol dan inverter PWM.

6. PLC

Programmable Logic Controller ( PLC ) adalah suatu rangkaian micro controller yang terdiri dari beberapa bagian, yaitu CPU, Memory, Data Register, Internal relay, Input / Output Counter dan Timer yang terintegrasi dalam satu perangkat.

7. No Fuse Breaker

NFB dalam bahasa indonesia bisa diartikan sebagai pemutus tanpa sikring, berfungsi untuk menghubungkan dan memutus tegangan/arus utama dengan sirkuit atau beban, selain itu berfungsi juga untuk memutuskan/melindungi beban dari arus yang berlebihan ataupun jika terjadi hubung singkat.

Gambar 3.14 No Fuse Breaker

8. Limit switch

Limit switch merupakan jenis saklar yang dilengkapi dengan katup

yang berfungsi menggantikan tombol. Prinsip kerja limit switch sama seperti saklar push on yaitu hanya akan menghubung pada saat katupnya ditekan pada batas penekanan tertentu yang telah ditentukan dan akan memutus pada saat katup tidak ditekan.

Gambar 3.15 Limit Switch

Limit switch memiliki beberapa type, dalam gambar 3.15 adalah limit switch dengan type SN-12.

9. Transduser

Transduser adalah sebuah alat yang mengubah satu bentuk daya menjadi bentuk daya lainnya untuk berbagai tujuan termasuk pengubahan ukuran atau informasi (misalnya, sensor tekanan). Transduser bisa berupa peralatan listrik, elektronik, elektromekanik, elektromagnetik, fotonik, atau fotovoltaik. Dalam pengertian yang lebih luas, transduser kadang kadang juga didefinisikan sebagai suatu peralatan yang mengubah suatu bentuk sinyal menjadi bentuk sinyal lainnya

10. Emergency stop

Berfungsi apabila suatu rangkaian listrik yang ada pada suatu mesin terjadi overload atau suatu rangkain yang salah pemasangan instalasinya.

11. Push button start

Berfungsi untuk menjalankan suatu mesin atau menghubungkan suatu rangkaian.

12. Push button stop

Berfungsi untuk menghentikan suatu mesin atau memutuskan suatu rangkaian.

13. Lampu Indikator

Berfungsi untuk memberi tanda pada suatu mesin apakah mesin tersebut sedang berhenti, sedang berjalan, dan sedang overload atau sedang diperbaiki.

14. Terminal kabel

Berfungsi untuk menghubungkan suatu kabel dari satu komponen listrik ke komponen listrik yang lainnya.

3.9 HMI (Human Machine Interface)

HMI (Human Machine Interface) adalah sebuah interface atau tampilan penghubung antara manusia dengan mesin. HMI juga merupakan

user interface dan sistem kontrol untuk manufaktur. Umumnya terdiri dari

komputer pusat atau beberapa komputer terpisah berfungsi untuk memonitor dan mengontrol mesin, plant atau proses di sebuah pabrik.

Pada mesin Building BTU tampilan HMI berupa kode counter mesin dan RPM atau nilai perputaran belt pada mesin, dann tombol-tombol adalah sistem pengatur yang telah terintegrasi pada PLC.

Tujuan pemakaian HMI adalah mengumpulkan dan menampilkan informasi dari proses pada plant. Selain itu HMI berguna sebagai sarana bagi operator untuk mengakses sistem otomasi di lapangan (operasional, perawatan & troubleshooting, pengembangan).

Fitur-fitur yang terdapat dalam HMI biasanya adalah:

1. Informasi Plant : Variabel proses, status peralatan, alarm, lup control, dan database.

2. Metode Presentasi : Grafik, report, animasi.

3. Peralatan : Keyboard, mouse atau pointing device lainnya, dan touchscreen atau CRT.

Applikasi HMI pada umumnya tidak berhubungan langsung dengan peralatan yang dikontrol tetapi melalui perantara data server. Data server dapat berupa program OPC (OLE for Process Control) atau program Direct Driver khusus yang dibuat khusus untuk satu controller/PLC tertentu. OPC merupakan standar industri untuk interkonektivitas sistem yang menggunakan teknologi Microsoft COM dan DCOM dalam pertukaran data pada satu atau lebih komputer dengan arsitektur client/server. OPC mendefinisikan setting umum interface. Sehingga aplikasi menerima data pada format yang sama persis meskipun sumber datanya berupa PLC, DCS, gauge, analyzer, aplikasi software atau yang lainnya

HMI mempunyai fungsi sebagai berikut :

1. Memonitor keadaan yang ada di plant.

2. Mengatur nilai pada parameter yang ada di plant.

3. Mengambil tindakan yang sesuai dengan keadaan yang terjadi.

4. Memunculkan tanda peringatan dengan menggunakan alarm jika terjadi sesuatu yang tidak normal.

5. Menampilkan pola data kejadian yang ada di plant baik secara real time maupun historical (Trending history atau real time).

HMI memvisualisasikan kejadian, peristiwa, atau pun proses yang sedang terjadi di plant secara nyata sehingga dengan HMI operator lebih mudah dalam melakukan pekerjaan fisik (Irvine, 2001). Biasanya HMI digunakan juga untuk menunjukkan kesalahan mesin, status mesin, memudahkan operator untuk memulai dan menghentikan operasi, serta memonitor beberapa part pada lantai produksi.

3.10 PLC (Programmable Logic Controller)

Pada awalnya, sistem kontrol industri menggunakan cara konvensional yaitu dengan sistem sambungan menggunakan beberapa komponen seperti

timer, relay, counter dan kontaktor. Generasi selanjutnya, sistem kontrol

industri sudah menggunakan mikroprocessor dengan bahasa pemograman assembler. PLC pertama kali digunakan pada tahun 1968-an, yaitu pada saat tuntutan automatisasi industri semakin besar. Perusahaan yang pertama kali merealisasikan kriteria rancangan PLC adalah General Motors ( GM ), meskipun hanya berupa sekuensial kontrol, tidak seperti PLC yang dikenal sekarang, mampu untuk menangani pengendalian proses – proses yang kompleks, seperti temperatur, posisi, tekanan, aliran. Bahkan modul – modul dengan kemampuan yang telah dikembangkan lebih lanjut. Secara definisi, Programmable Logic Controller ( PLC ) adalah suatu rangkaian micro controller yang terdiri dari beberapa bagian, yaitu CPU, Memory, Data Register, Internal relay, Input / Output Counter dan Timer yang terintegrasi dalam satu perangkat.

3.10.1 Bagian – Bagian PLC

Sistem PLC terdiri dari lima bagian pokok, yaitu:

1. CPU (Central Processing Unit)

Bagian ini merupakan otak atau jantung PLC, karena bagian ini merupakan bagian yang melakukan operasi / pemrosesan program yang tersimpan dalam PLC. Disamping itu CPU juga melakukan pengawasan atas semua operasional kerja PLC, transfer informasi melalui internal bus antara PLC, memory dan unit I/O.

Bagian CPU ini antara lain adalah :

• Power Supply, power supply mengubah suplai masukan listrik menjadi suplai listrik yang sesuai dengan CPU dan seluruh komputer.

• Alterable Memory, terdiri dari banyak bagian, intinya bagian ini berupa chip yang isinya di letakkan pada chip RAM (Random Access Memory), tetapi isinya dapat diubah dan dihapus oleh pengguna / pemrogram. Bila tidak ada supplai listrik ke CPU maka isinya akan hilang, oleh sebab itu bagian ini disebut bersifat volatile, tetapi ada juga bagian yang tidak bersifat volatile.

• Fixed Memory, berisi program yang sudah diset oleh pembuat PLC, dibuat

dalam bentuk chip khusus yang dinamakan ROM (Read Only Memory), dan tidak dapat diubah atau dihapus selama operasi CPU, karena itu bagian ini sering dinamakan memori non-volatile yang tidak akan terhapus isinya walaupun tidak ada listrik yang masuk ke dalam CPU. Selain itu dapat juga ditambahkan modul EEPROM atau Electrically

Erasable Programmable Read Only Memory yang ditujukan untuk back up

program utama RAM prosesor sehingga prosesor dapat diprogram untuk meload program EEPROM ke RAM jika program di RAM hilang atau rusak. • Processor, adalah bagian yang mengontrol supaya informasi tetap jalan

dari bagian yang satu ke bagian yang lain, bagian ini berisi rangkaian

clock, sehingga masing-masing transfer informasi ke tempat lain tepat

sampai pada waktunya.

• Battery Backup, umumnya CPU memiliki bagian ini. Bagian ini berfungsi

menjaga agar tidak ada kehilangan program yang telah dimasukkan ke dalam RAM PLC jika catu daya ke PLC tiba-tiba terputus.

2. Programmer / monitor (PM)

Pemrograman dilakukan melalui keyboard sehingga alat ini dinamakan Programmer. Dengan adanya Monitor maka dapat dilihat apa yang diketik atau proses yang sedang dijalankan oleh PLC. Bentuk PM ini ada yang besar seperti PC, ada juga yang berukuran kecil yaitu hand-eld programmer dengan jendela tampilan yang kecil, dan ada juga yang berbentuk laptop. PM dihubungkan dengan CPU melalui kabel. Setelah

CPU selesai diprogram maka PM tidak dipergunakan lagi untuk operasi proses PLC, sehingga bagian ini hanya dibutuhkan satu buah untuk banyak CPU.

3.

Modul input / output (I/O)Input merupakan bagian yang menerima sinyal elektrik dari sensor

atau komponen lain dan sinyal itu dialirkan ke PLC untuk diproses. Ada banyak jenis modul input yang dapat dipilih dan jenisnya tergantung dari

input yang akan digunakan. Jika input adalah limit switches dan pushbutton dapat dipilih kartu input DC. Modul input analog adalah kartu input khusus yang menggunakan ADC (Analog to Digital Conversion)

dimana kartu ini digunakan untuk input yang berupa variable seperti temperatur, kecepatan, tekanan dan posisi. Pada umumnya ada 8-32 input point setiap modul inputnya. Setiap point akan ditandai sebagai alamat yang unik oleh prosesor.Output adalah bagian PLC yang menyalurkan sinyal elektrik hasil pemrosesan PLC ke peralatan output. Besaran informasi / sinyal elektrik itu dinyatakan dengan tegangan listrik antara 5 – 15 volt DC dengan informasi diluar sistem tegangan yang bervariasi antara 24 – 240 volt DC mapun AC. Kartu output biasanya mempunyai 6-32 output point dalam sebuah single module. Kartu output analog adalah tipe khusus dari modul output yang menggunakan DAC (Digital to Analog

Conversion). Modul output analog dapat mengambil nilai dalam 12 bit

dan mengubahnya ke dalam signal analog. Biasanya signal ini 0-10 volts DC atau 4-20 mA. Signal Analog biasanya digunakan pada peralatan seperti motor yang mengoperasikan katup dan pneumatic position control

devices.Bila dibutuhkan, suatu sistem elektronik dapat ditambahkan untuk

menghubungkan modul ini ke tempat yang jauh. Proses operasi sebenarnya di bawah kendali PLC mungkin saja jaraknya jauh, dapat saja ribuan meter.

4. Printer

Alat ini memungkinkan program pada CPU dapat di printout atau dicetak. Informasi yang mungkin dicetak adalah diagram ladder, status register, status dan daftar dari kondisi-kondisi yang sedang dijalankan,

timing diagram dari kontak, timing diagram dari register, dan lain-lain. Pada gambar 3.17 terlihat diagram blok koordiansi antara bagian plc.

Gambar 3.17 Diagram blok koordinasi bagian PLC

3.10.2 Prinsip Kerja PLC

PLC dapat menerima data berupa sinyal analog dan digital dari komponen input device. Sinyal dari sinyal input device dapat berupa saklar-saklar, tombol tombol tekan, peralatan pengindera dan peralatan sejenisnya. PLC juga dapat menerima sinyal analog dari input device yang berupa potensiometer, putaran motor dan peralatan sejenisnya. Sinyal analog ini oleh modul masukan dirubah menjadi sinyal digital.

Central Processing Unit (CPU) mengolah sinyal digital yang masuk sesuai dengan program yang telah dimasukkan. Selanjutnya CPU mengambil keputusan -keputusan yang berupa sinyal dengan logika High (1) dan Low (0).

Gambar 3.18 Diagram blok prinsip kerja PLC

Sinyal keluaran ini dapat langsung dihubungkan ke peralatan yang akan dikontrol atau dengan bantuan kontaktor untuk mengaktifkan peralatan yang akan dikontrol. Diagram blok prinsip kerja PLC dapat dilihat pada gambar 3.18.