Daftar Pustaka

1. Akhtar, M., Scott, G.M., Swaney, R.E., Kirk, T.K. (1998), Overview of biomechanical and biochemical pulping research, dalam Enzime Applications in Fiber Processing, American Chemical Society, Bab 2, Eriksson, K.E.M., Editor, Washington, 15-28.

2. Artiles, P.E. (2003), Temporary immersion bioreactor as a tool for pineaple transgenic plants selection, ISB News Report.

3. Ämmälä, A. (2001), Fractionation of thermomechanical pulp in pressure screening, Dissertation, Department of Process and Environmental Engineering, University of Oulu.

4. Bajpai, P. (1999), Application of enzymes in the pulp and paper industry, Biotechnol. Prog., 15,147-157.

5. Bar, M. (2001), Kinetics and Physico-chemical Properties of White-Rot Fungal Laccases, Master Thesis, University of The Free State, Bloemfontein, 2-24.

6. Bioplants Center, (2006), Temporary immersion bioreactor (TIB), www.bioplantas.cu.

7. Böhmer, U., Suhardi S. H. and Bley, T. (2006), Decolorization reactive textile dyes with white-rot fungi by temporary immersion cultivation, Engineering in Life Sciences, 6, 417 – 420.

8. Corneille, P. (2005), Microbes in trees and wood, www. forestpathology.coafes.umn.edu.

9. Couto, S.R, Sanroman, M.A., Hofer, D., Gübitz, G.M. (2004), Production of laccase by Trametes hirsuta grown in an immersion bioreactor and its application in the docolorization of dyes from a leather factory, Engineering in Life Science, 4, 233-238.

10. Crueger, W., Crueger A. (1984), BIOTECHNOLOGY : A textbook of industrial microbiology, Sinauer Associates, Inc., Sunderland.

11. Dence, C.W., Reeve, D.W. (1996), Pulp Bleaching : Principles and Practice, TAPPI PRESS, Atlanta,

12. Fan, L.T., Lee, Y.H., Gharpuray (1982), The nature of lignocellulosic and their pretreatment for enzymatyc hydrolisis, dalam Advances in Biochemical Engineering,Bab 4, Fiechter, A., Editor,New York, 181-182.

13. Gullichsen, J., (2000), Chemical pulping. Papermaking Science and Technology, Fapet Oy, Jyväskylä, Finland

14. Haroen, W.K., Artiningsih, T. (2004), Penggunaan enzim polyporaceae pada pemutihan pulp kraft Acacia mangium, Prosiding Seminar MIPA IV, ITB, Bandung, 347-351.

15. Jordaan, J. (2005), Isolation and Characterization of a Novel Thermostable and Catalytically Efficient Laccase from Peniophora sp. Strain UD4, Ph.D Thesis, Rhodes University, 33-38.

16. Katagiri, N., Tsutsumi, Y., Nishida, T. (1995), Correlation of brightening with cumulative enzyme activity related to lignin biodegradation during biobleaching of Kraft pulp by white rot fungi in the solid-state fermentation system, Applied and Environmental Microbiology, 61, no. 2, 617–622.

17. Kocurek, M.J., Pyatte, J.A., Elizabeth (1993), Kraft Pulping : A Compilation of Note, TAPPI PRESS, Atlanta, 1-12

18. Kenealy, W.R., Jeffries, T.W. (2003), Enzyme processes for pulp and paper: A review of recent developments dalam Wood Deterioration and Preservation : Advance in Our Changing World, Bab 12, Goodell, B, Nicholas, D.D., Schultz, T.P., Editor, New York, 210-239.

19. Kirk, T. K., Jeffries, T.W. (1996), Roles for microbial enzymes in pulp and paper processing, dalam Enzymes for Pulp and Paper Processing, Bab 1, Jeffries, T.W., Viikari, L., Editor, Washington, 1-13.

20. Mansur, H.M. (2004), Prospek pengembangan industri pulp dan kertas nasional, Seminar Teknologi Pulp dan Kertas, Balai Besar Pulp dan Kertas, Bandung.

21. Martinez, A. T., Speranza, M., Ruiz-Duenas, F. J., Ferreira, P., Camarero, S., Guillen, F., Martinez, M. J., Gutierrez, A. and del Rio, J. C. (2005), Biodegradation of lignocellulosics : microbial, chemical, and enzymatic aspects of the fungal attack lignin, INTERNATIONAL MICROBIOLOGY, 8,

195 – 204.

22. Nüske, J., Scheibner, K, Dornberger, U., Hofrichter, M. (2001), Large scale production of manganese-peroxidase using whit-rot fungi. Proceedings of the 8th International Conference on Biotechnology in the Pulp and Paper Industry, 4-8 June, Helsinki, Finland.

23. Pérez, J., Muňoz-Dorado, J., de la Rubia, T., Martinez, J. (2002), Biodegradation and biological treatment of cellulose, hemicellulose and lignin: an overview, Int. Microbial, 5, 53 – 63.

24. Prasad, K.K., Mohan, S.V., Bhaskar, Y.V., Ramanaiah, S.V., Babu, V.L., Pati, B.R., Sarma, P.N. (2005), Laccase production using Pleurotus ostreatus 1804 immobilized on PUF cubes in batch and packed bed reactors : influence of culture condition, The Journal of Microbiology, 43, 301-307.

25. Reeslev, M. dan Kjøller, A. (1995), Comparison of biomass dry weight and radial growth rates of fungal colonies on media solidified with different gelling compound, APPLIED AND ENVIRONMENTAL MICROBIOLOGY,

61, 4236 – 4239.

26. Riva, S. (2006), Laccases : blue enzymes for green chemistry, TRENDS In Biotechnology, 24, 119 – 226.

27. Shuler, M.L., Kargi, F. (1992), BIOPROCESS ENGINEERING : Basic Concepts, Prentice-Hall International, Inc., New Jersey.

28. Sigoillot, C., Camarero, S., Vidal, T., Recorda, E., Asthera, M., Pèrez-Boada, M., Martìnez, M.J., Sigoillot, J.C., Asther, M., Colom, J.F., Martìnez, A.T. (2005), Comparison of different fungal enzymes for bleaching high-quality paper pulps, Journal of Biotechnology, 115, 333–

343.

29. Sjöström, E. (1995), Kimia kayu : Dasar-dasar dan Penggunaan, Edisi 2, Gadjah Mada University Press, Yogyakarta, 212-261.

30. Smook, G.A. (1992), Handbook for Pulp and Paper Technologist, 2nd ed., Angus Wilde Publication, Vancouver.

31. Suhardi, S.H., Hardiyati, E., Wisjnuprapto, (2000), Karakterisasi aktiitas Sporotrichum pulverulentum RS01 dalam proses biodegradasi klorolignin, Seminar Nasional Ensim dan Bioteknologi II, Jakarta, 95 – 103.

32. Tavares, A.P.M., Coelho, M.A.Z., Coutinho, J.A.P., Xavier, A.M.R.B. (2005), Laccase improvement in submerged cultivation : induced production and kinetic modelling, J Chem Technol Biotechnol, 80, 669–676.

33. Ten Have, R., Teunissen, P.J.M. (2001), Oxidative mechanisms involved in lignin degradation by white rot fungi, Chem. Rev.101,3397-3413

34. Tuomela, M. (2002), Degradation of lignin and other 14C-labelled compounds in compost and soil with an emphasis on white-rot fungi, Ph.D Thesis, University of Helsinki, Finland.

35. van der Merwe, J.J. (2002), Production of Laccase by The White-Rot Fungus Pycnoporus sanguineus, Master Thesis, University of the Free State, Bloemfontein.

36. Walker, J.M. (1996), The protein protocols handbook, Humana Press, New Jersey, 15 – 20.

37. Widjaja, A., Ferry, Musmariadi (2004), Pengaruh berbagai konsentrasi mediator pada biodelignifikasi menggunakan enzim kasar lignin peroksidase, Jurnal Teknik Kimia, 3, 7-79.

Lampiran A Contoh Perhitungan Konsentrasi Lakase

Berikut ini adalah contoh data pengamatan absorbansi radikal kation ABTS untuk menentukan konsentrasi lakase.

Tabel A.1. Pengamatan Absorbansi Radikal Kation

Waktu Pengamatan (menit) absorbansi 0 0.211 1 0.528 2 0.760 3 0.838 4 0.912 5 0.947

Dari data di atas dibuat grafik hubungan antara absorbansi dan waktu. Tentukan kemiringan gradien maksimum grafik tersebut. Hasil dapat dilihat pada grafik berikut ini. y = 0.2745x + 0.2252 R2 = 0.9921 0 0.2 0.4 0.6 0.8 1 0 1 2 3 4 5 6 waktu, menit a b so rb an s i

Gambar A.1 Penentuan gradien maksimum

Gradien maksimum grafik di atas adalah 0,2745, sehingga konsentrasi lakase adalah :

(

)

x x U l x x l IU i konsentras 0,2745 1000 458 / 1 36 4 , 0 2 , 1 2 / ⎟⎟ = ⎠ ⎞ ⎜⎜ ⎝ ⎛ =Lampiran B Komposisi, Pembuatan Larutan Bradford dan Kurva Standar Protein

Pembuatan Reagen

1. Reagen Bradford : larutkan 100 mg Coomasie Brilliant Blue G-250 dalam 50 ml etanol 95%, tambah dengan 100 ml asam fosforik 85% (w/v). Larutkan hingga volumenya menjadi 1 liter ,setelah pewarna telah terlarut, menggunakan akuades. Saring reagen menggunakan kertas Whatman #1 sebelum reagen digunakan.

2. NaOH 1 M (digunakan jika conto tidak larut dalam reagen pewarna)

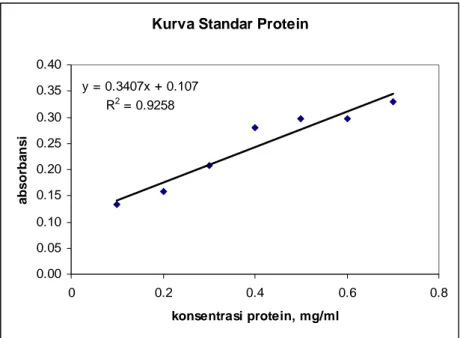

Pembuatan kurva standar

1. Buat larutan Buvine serum albumine dengan konsentrasi 1 mg/ml.

2. Encerkan larutan sehingga didapatkan konsentrasi Buvine serum albumine dari 0 – 1 mg/ml.

3. Larutan Buvine serum albumine tiap konsentrasi sebanyak 100 µl ditambah dengan reagen Bradford sebanyak 2 ml dan diinkubasi selama 5 menit. Ukur absorbansi tiap konsentrasi dan buat kurva standarnya.

Tabel B.1. Penentuan kurva standar protein

No. Volume BSA, µl Penambahan akuades, µl Konsentrasi BSA, mg/ml Reagen Bradford, ml 1. 0 100 0,0 2 2. 10 90 0,1 2 3. 20 80 0,2 2 4. 30 70 0,3 2 5. 40 60 0,4 2 6. 50 50 0,5 2 7. 60 40 0,6 2 8. 70 30 0,7 2 9. 80 20 0,8 2 10. 90 10 0,9 2 11 100 0 1,0 2

Kurva standar yang digunakan dalam penelitian dengan menggunakan metode diatas disajikan dalam gambar berikut ini.

Kurva Standar Protein y = 0.3407x + 0.107 R2 = 0.9258 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0 0.2 0.4 0.6 0.8 konsentrasi protein, mg/ml ab so rb a n si

Gambar B.1 Kurva standar protein

Pengukuran konsentrasi protein dalam conto

1. Pipet 100 µl conto, kemudian tambahkan reagen Bradford sebanyak 2 ml dan homogenkan larutan menggunakan vortex mixer kemudian larutan diinkubasi selama 5 menit

2. Ukur absorbansinya pada panjang gelombang 595 nm

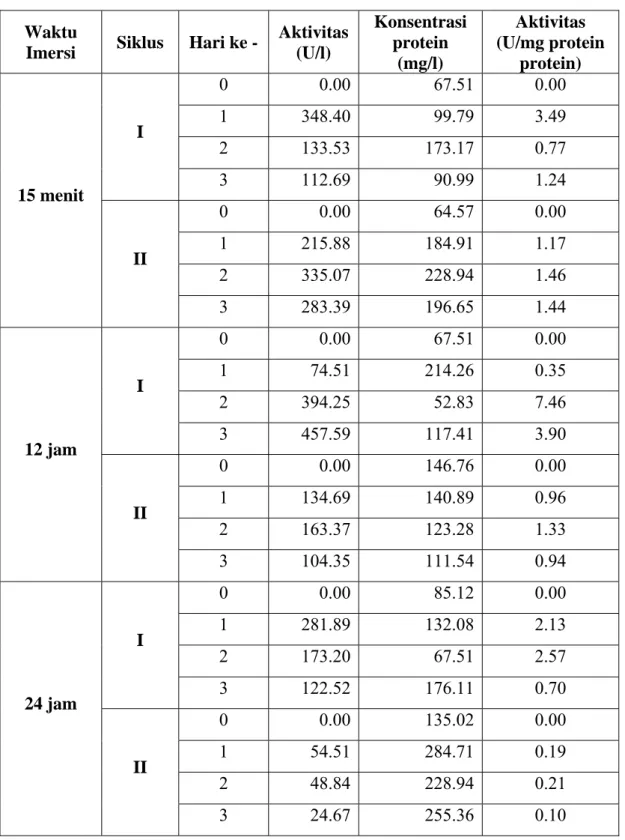

Tabel B.2. Aktivitas lakase dan konsentrasi protein

Waktu

Imersi Siklus Hari ke -

Aktivitas (U/l) Konsentrasi protein (mg/l) Aktivitas (U/mg protein protein) 0 0.00 67.51 0.00 1 348.40 99.79 3.49 2 133.53 173.17 0.77 I 3 112.69 90.99 1.24 0 0.00 64.57 0.00 1 215.88 184.91 1.17 2 335.07 228.94 1.46 15 menit II 3 283.39 196.65 1.44 0 0.00 67.51 0.00 1 74.51 214.26 0.35 2 394.25 52.83 7.46 I 3 457.59 117.41 3.90 0 0.00 146.76 0.00 1 134.69 140.89 0.96 2 163.37 123.28 1.33 12 jam II 3 104.35 111.54 0.94 0 0.00 85.12 0.00 1 281.89 132.08 2.13 2 173.20 67.51 2.57 I 3 122.52 176.11 0.70 0 0.00 135.02 0.00 1 54.51 284.71 0.19 2 48.84 228.94 0.21 24 jam II 3 24.67 255.36 0.10

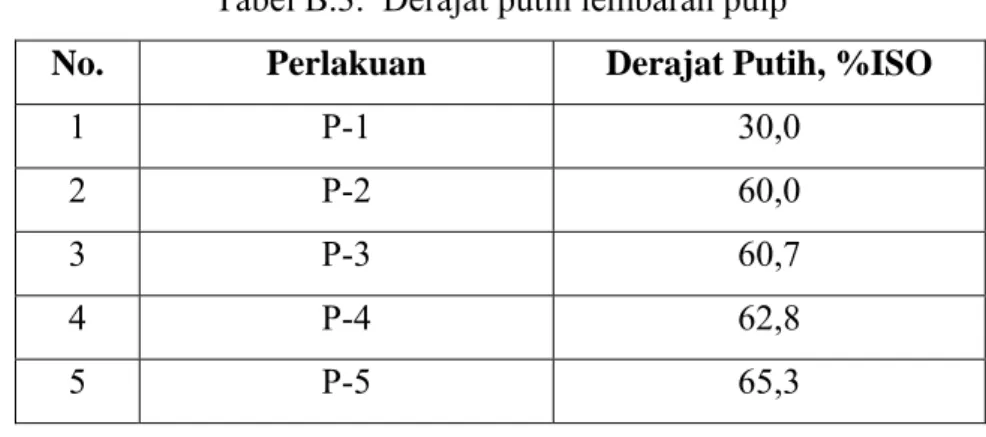

Hasil Analisis Derajat Putih Lembaran Pulp

Tabel B.3. Derajat putih lembaran pulp

No. Perlakuan Derajat Putih, %ISO

1 P-1 30,0

2 P-2 60,0

3 P-3 60,7

4 P-4 62,8

5 P-5 65,3

Hasil Analisis Fraksionasi Serat

Tabel B.4. Distribusi panjang serat

Perlakuan Fraksi Serat (%)

Mesh +30 -30+50 -50+100 -100+150 -150+200 -200 P-1 38.54 8.35 43.58 3.79 1.69 4.05 P-2 34.82 11.11 46.83 2.40 0.61 4.24 P-3 32.22 9.02 48.63 2.34 0.36 7.43 P-3 33.54 8.03 48.27 3.04 0.52 6.61 P-5 3.77 4.82 75.84 3.64 0.78 11.16

Lampiran C Cara Uji Derajat Putih (SNI 14-4733-1998)

Cara uji derajat putih kertas dan karton

1 Ruang lingkup

1.1 Standar ini meliputi acuan, definisi, cara pengmbilan contoh dan cara uji derajat putih (d/0º) lembaran pulp, kertas dan karton.

1.2 Standar ini hendaknya tidak digunakan untuk menguji lembaran yang berwarna atau yang mengandung bahan berpendar.

1.3 Standar cara uji derajat putih pulp, kertas dan karton menggunakan metode pencahayaan langsung (directional illumination) telah ditetapkan pada SNI 14-0438-1989, Cara uji derajat putih pulp, kertas dan karton.

2 Acuan normatif

2.1 Tappi Test Methode T 525 om-92, Diffuse Brightness of Pulp (d/0º)

2.2 ISO 2470-1977, Paper and Paperboard – Measurement of Diffuse Blue Reflectance Factor (ISO Brightness)

2.3 ISO 3688-1977, Pulp – Measurement of Diffuse Reflectance Factor (ISO Brightness).

3 Istilah dan derinisi 3.1

pencahayaan baur

pencahayaan permukaan contoh uji dengan cahaya yang mengalami penghamburan

3.2

faktor pantul

perbandingan intensitas cahaya yang dipantulkan suatu bahan terhadap intensitas cahaya sejenis yang dipantulkan oleh sebuah reflektometer, diukur pada kondisi yang sama

3.3

faktor pantul intrinsik

faktor pantul dari setumpuk kertas yang tidak tembus pandang

3.4

derajat putih (d/0º)

faktor pantul intrinsik diukur pada panjang gelombang 457 nm dengan pencahayaan baur dan sudut pengamatan 0º

4 Pemercontohan

4.1 Contoh pulp diambil berdasarkan SNI 14-1030-1989, Cara pengambilan contoh pulp.

4.2 Contoh kertas atau karton diambil berdasarkan SNI 14-1764-1990, Cara

pengambilan contoh kertas dan karton

5 Cara uji 5.1 Prinsip uji

Pengukuran intensitas cahaya yang dipantulkan oleh permukaan conroh uji dengan panjang gelombang 457 nm menggunakan filter yang sesuai serta peralatan yang memiliki pencahayaan baur dan pengamatan tegak lurus.

5.2 Peralatan

5.2.1 Reflekrometer dengan geometri sedemikian rupa sehingga cahaya yang menimpa contoh uji datang secara tidak langsung dan dalam keeadaan baur. Sementara itu fefleksi sinar dari contoh uji dapat diamati pada sudut pantul 0º. 5.2.2 Filter yang dapat menghasilkan cahaya monokromatik dengan panjang gelombang 457 nm.

5.2.3 Standar hitam dengan faktor pantul pencahayaan kurang dari 0,5%. 5.2.4 Standar kerja berupa permukaan gelas atau keramik berwarna putih. 5.2.5 Standar primer berupa tepung barium sulfat yang khusus dinuat untuk standar putih.

5.3 Persiapan contoh uji

5.3.1 Contoh uji pulp

5.3.1.1 Siapkan contoh uji berdasarkan SNI 14-0696-1989, Cara pembuatan lembaran pulp untuk uji derajat putih.

5.3.1.2 Simpan contoh uji dalam ruang kondisi sesuai dengan SNI 14-0402-1989, Kondisi ruang pengujian untuk lembaran pulp, kertas dan karton, selama 24 jam. 5.3.2 Contoh uji kertas dan karton

Simpan contoh uji dalam ruang kondisi sesuai dengan SNI 14-0402-1989, Kondisi ruang pengujian untuk lembaran pulp, kertas dan karton, selama 24 jam.

5.3.3 Siapkan contoh uji berukuran 10 cm x 10 cm yang bebas tanda air, noda atau cacat-cacat lainnya.

5.3.4 Susun contoh uji dalam satu tumpukan (sampai tidak tembus pandang) dengan sisi yang akan diuji menghadap ke atas.

5.3.5 Tambahkan kertas dengan ukuran yang sama di bagian atas dan bawah tumpukan untuk melindungi contoh uji.

5.3.6 Hindari contoh dari kontaminasi, pemanasan atau penyinaran yang berlebihan.

5.4 Prosedur

5.4.1 Nyalakan alat dan biarkan selama 15 menit untuk pemanasan. 5.4.2 Periksa apakah filter yang digunakan sudah tepat.

5.4.3 Atur nilai nol alat dengan standar hitam. 5.4.4 Kalibrasi standar kerja terhadap standar primer

CATATAN Langkah 5.4.4 dilaksanakan sekurang-kurangnya sekali dalam 3

bulan.

5.4.5 Kalibrasikan alat uji terhadap standar kerja.

5.4.6 Lepaskan lembaran pelindung dari tumpukan contoh uji. 5.4.7 Uji derajat putih lembaran paling atas.

5.4.8 Baca dan catat nilai derajat putih hingga ketelitian 0,1%. 5.4.9 Pindahkan lembaran paling atas ke bawah tumpukan.

5.4.10 Ulangi pengerjaan 5.4.6, 5.4.7 dan 5.4.8 terhadap contoh uji lainnya.

5.5 Laporan hasil uji

Laporkan nilai derajat putih (d/0º) sebagai rata-rata dari 10 pengujian, nilai maksimum dan nilai minimum dalam %.

CATATAN Jika Reflektometer yang digunakan juga dilengkapi dengan

Lampiran D Cara Uji Fraksionasi Serat Pulp

Cara uji fraksionasi serat pulp (Metode Mc Nett)

1 Ruang lingkup

Standar ini meliputi istilah dan definisi, pemercontohan dan cara uji fraksionasi serat pulp dengan metode Mc Nett.

2 Istilah dan definisi fraksionasi serat pulp

pengelompokan serat pulp menjadi fraksi-fraksi berdasarkan panjang serat rata-rata masing-masing fraksi

3 Pemercontohan

Contoh diambil sesuai dengan SNI 14-1034-1989, Cara pengambilan contoh pulp.

4 Cara uji 4.1 Bahan

Air bersih

4.2 Peralatan

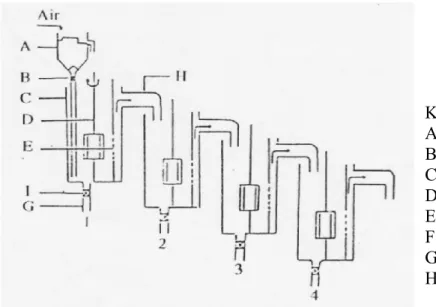

- Alat fraksionasi serat jenis MC. Nett (Gambar 1);

Gambar 1 Alat uji fraksionasi serat (Mc. Nett)

Keterangan gambar: A Corong B Kran C Tangki D Pengaduk E Saringan F Pipa pengeluaran G Saluran luapan H kran pengeluaran

- Disintegrator standar; - Lemari pengering;

- Neraca analitis dengan ketelitian 0,1 mg; - Pencatat waktu;

- Wadah suspensi pulp 4000 ml dan 1000 ml; - Labu isap 1000 ml;

- Corong Buchner berdiameter 90 mm; - Kertas saring;

- Gelas ukur 500 ml dan 1000 ml; - Desikator;

- Batang pengaduk.

4.3 Persiapan contoh uji

4.3.1 Pulp kering udara

Tentukan kadar air pulp sesuai dengan SNI 14-0496-1989, Cara uji kadar air kayu, pulp, kertas dan karton.

4.3.2 Bubur pulp

Tentukan konsistensi pulp sesuai dengan SNI 14-1034-1989, Cara uji konsistensi suspensi pulp.

4.4 Prosedur

4.4.1 Untuk contoh uji berbentuk kering udara, timbang contoh uji setara dengan 10 g pulp kering tanur. Rendam dalam 1500 ml air selama ± 4 jam. Aduk dengan disintegrator selama 25 menit, kemudian encerkan sehingga volumenya menjadi 3300 ml. Untuk contoh uji berbentuk bubur, takar bubur pulp setara dengan 10 g pulp kering tanur. Encerkan dengan air atau pekatkan dengan corong Buchner sehingga volumenya menjadi 1500 ml. Aduk dengan disintegrator selama 5 menit, kemudian encerkan sehingga volumenya menjadi 3300 ml.

4.4.2 Pasang saringan E1, E2, E3, E4 pada masing-masing tangki dengan ketentuan yang sesuai dengan jenis pulp sebagai berikut:

Kehalusan saringan, mesh Jenis pulp

E E E E

Pulp serat panjang Pulp serat medium Pulp serat pendek

12 atau 14 16 30 30 30 50 50 50 100 100 100 140 atau 200 4.4.3 Tutup kran pipa pengeluaran 1 kemudian alirkan air bersih ke dalam corong A. Atur kran B sehingga aliran air luapan (overflow) tangki terakhir C4 konstan dengan kecepatan 10/menit,

4.4.4 Jalankan motor pengaduk, setelah 15 detik tuangkan suspensi pulp ke dalam tangki C1 dengan hati-hati. Bilas wadah suspensi dengan air sesedikit mungkin.

4.4.5 Setelah 20 menit ± 10 detik hentikan aliran air. Apabila sudah tidak ada lagi air yang meluap dari tangki terakhir C4 matikan motor penggerak.

4.4.6 Buka kran pipa pengeluaran F1 dan biarkan suspensi dalam tangki C mengalir dan tampung dalam wadah dengan kapasitas 1000 ml. Bila aliran terlalu kecil, bersihkan lubang pipa dengan kawat atau batang pengaduk. Bilas tangki dan saringan dengan air sampai bersih. Saring melalui corong Buchner dengan kertas saring yang telah diketahui beratnya.

4.4.7 Lakukan seperti pada pengerjaan 4.4.6 terhadap tangki berikutnya.

4.4.8 Keringkan kertas saring beserta serat dari masing-masing fraksi dalam lemari pengering 105 °C ± 3 °C selama 4 jam. Dinginkan dalam desikator dan timbang. Ulangi pamanasan dan penimbangan sampai diperoleh berat tetap.

4.5 Pernyataan hasil

4.5.1 Serat dari masing-masing fraksi dihitung dengan rumus sebagai barikut: bx

Fx = x 100

a

dengan:

Fx adalah fraksi pada saringan x, dinyatakan dalam persen;

bx adalah berat serat kering tanur pada saringan x, dinyatakan dalam gram; a adalah berat contoh uji kering tanur, dinyatakan dalam gram;

x adalah nomor fraksi.

4.5.2 Fraksi yang lolos saringan terakhir F5 dihitung sebagai berikut: F5 = 100 – (F1 + F2 + F3 + F4)

CATATAN Apabila panjang serat rata-rata diboboti berat diperlukan, tentukan

panjang serat rata-rata diboboti panjang dari fraksi 1, 2, 3, dan 4 sesuai dengan SNI 14-1035-1989, Cara uji panjang serat metode proyeksi.

Panjang serat rata-rata diboboti berat dihitung sebagai berikut: b1l1 + b2l2 + b3l3 + b4l4 + b5l5

L =

a

dengan:

L adalah panjang serat rata-rata diboboti berat, dinyatakan dalam milimeter; l1, l2, l3, l4, l5 adalah panjang serat rata-rata diboboti panjang dari fraksi 1, 2, 3, 4, 5 dinyatakan dalam milimeter;

Nilai l untuk saringan terakhir (l5) 100 mesh = 0,1

140 mesh = 0,07 200 mesh = 0,05

b5 adalah berat serat kering tanur yang lolos saringan terakhir, dinyatakan dalam gram, dihitung sebagai berikut:

b5 = a – (b1 + b2 + b3 + b4) 4.6 Laporan hasil uji

Laporan hasil pengujian dari masing-masing fraksi sebagai nilai rata-rata dari sekurang-kurangnya dua kali pengujian dinyatakan dalam persen, dengan ketelitian 0,1 %. Contoh : F (+ 12) = ………% F (-12 = 30) = ………% F (-30 + 50) = ………% F (-50 + 100) = ………% F (-100) = ………%

Laporkan pula metode yang digunakan, lamanya waktu pengadukan dan kecepatan alir air.

Apabila diperlukan, laporkan panjang serat rata-rata diboboti berat sebagai nilai rata-rata dinyatakan dalam milimeter (mm).