DI PT. SEMESTA RAYA ABADI JAYA, GRESIK

SKRIPSI

Oleh :

EDWYN DWI DEFRIANTO

NPM : 1032010034

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

DENGAN METODE DMAIC DAN KAIZEN DI PT.SEMESTA RAYA ABADI JAYA,GRESIK

Disusun oleh :

EDWYN DWI DEFRIANTO NPM : 1032010034

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Ir. Budi Santoso, MMT Ir. Nisa Masruroh, MT

NIP. 19561205 198703 1 001 NIP. 19630125 198803 2 001

2. 2.

Ir. Sumiati, MT Farida Pulansari, ST, MT

NIP. 19601213 199103 2 001 NIP.37902 090 201 1

Mengetahui

Dekan Fakultas Teknologi Industri

DENGAN METODE DMAIC DAN KAIZEN DI PT.SEMESTA RAYA ABADI JAYA,GRESIK

Disusun oleh :

EDWYN DWI DEFRIANTO NPM : 1032010034

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Ir. Budi Santoso, MMT Ir. Nisa Masruroh, MT

NIP. 19561205 198703 1 001 NIP. 19630125 198803 2 001

2. 2.

Ir. Sumiati, MT Farida Pulansari, ST, MT

NIP. 19601213 199103 2 001 NIP.37902 090 201 1

Mengetahui

Ketua Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Surabaya

Alhamdulillah, puji syukur kehadirat Tuhan Yang Maha Esa, karena telah

berkenan memberikan rahmat dan hidayahNya sehingga penulis dapat

menyelesaikan tugas akhir ini dengan judul :

ANALISI KUALITAS PRODUK GELAS KACA CROWN

DENGAN METODE DMAIC DAN KAIZEN

DI PT.SEMESTA RAYA ABADI JAYA

Penyusunan tugas akhir ini guna memenuhi persyaratan dalam

memperoleh gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas

Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan

skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis

sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca

sangat penulis harapkan demi kesempurnaan.

Dalam kesempatan ini pula penulis mengucapkan terima kasih yang

sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas

3. Bapak Dr. Ir Minto Waluyo, MM, selaku Ketua Program Studi Tenik Industri

UPN “Veteran” Jawa Timur.

4. Ibu. Ir Nisa Masruroh, MT, selaku Dosen Pembimbing I.

5. Ibu Farida Pulansari, ST. MT., selaku Dosen Pembimbing II.

6. Bapak Wahyu bagian PPC di PT. Semesta Raya Abadi Jaya yang telah

membantu saya dalam proses pengumpulan data di lapangan.

7. Segenap Karyawan PT. Semesta Raya Abadi Jaya yang tidak dapat penulis

sebutkan satu persatu, atas segala bantuannya selama penulis melaksanakan

penelitian.

8. Orangtua tercinta yang telah memberikan bantuan baik moral maupun materi

kepada penulis selama menyelesaikan skripsi.

Semoga Allah SWT, senantiasa memberikan balasan atas amal perbuatan

dan segala kebaikan yang telah diberikan kepada penulis. Akhir kata penulis

berharap semoga hasil penelitian yang tertuang dalam skripsi ini banyak

bermanfaat bagi setiap pembaca pada umumnya.

Surabaya,2 November 2014

Penulis

LEMBAR PENGESAHAN

KATA PENGANTAR ………..………... iii

DAFTAR ISI ………..………..… v

DAFTAR LAMPIRAN……… iix

ABSTRAKSI ………..………..… i

BAB I PENDAHULUAN 1 1.1 Latar Belakang Masalah ……… 1

1.2 Perumusan Masalah ………….. ………... 2

1.3 Batasan Masalah ……….……….. 2

1.4 Asumsi ……….………... 3

1.5 Tujuan ………... 3

1.6 Manfaat Penelitian ……….... 3

1.7 Sistematika Penulisan ………... 4

BAB II TINJAUAN PUSTAKA 6 2.1 Kualitas………... 6

2.2 Pengendalian kualitas ………. 8

2.3 Six sigma………..……….. 11

2.4 Penentuan Kapabilitas……….……… 16

2.5 DMAIC……… 25

2.5.1 Define(Merumuskan)………... 25

2.5.2 Measure(Mengukur)……… 26

2.5.3 Analyse(Menganalisa)………. 27

2.5.4 improve(Memperbaiki)……….. 29

2.5.5 control(Mengendalikan)……….. 31

2.6 Seven tools……….……… 32

2.7 Brainstroming……… 38

3.2.1 Identifikasi Variabel... ……… 48

3.2.2 Definisi operasinal variabel...………... 49

3.3 Metode Pengumpulan Data ………... 50

3.4 Metode Pengolahan Data………... 51

3.5 Langkah-Langkah Penelitian dan Pemecahan Masalah 53 BAB IV HASIL DAN PEMBAHASAN 59 4.1 Jumlah Produksi dan Defect……….………... 59

4.2 Define……….. 60

4.3 Measure...……... 61

4.4 Analyse……….……… 65

4.5 Improve………. ………. 68

BAB V KESIMPULAN DAN SARAN 106 5.1 Kesimpulan ……... 74

5.2 Saran ……... 75 DAFTAR PUSTAKA

DI PT.SEMESTA RAYA ABADI J AYA,GRESIK

EdwynDwiDefrianto JurusanTeknikIndustri FakultasTeknologiIndustri

Universitas Pembangunan Nasional “Veteran” JawaTimur Jl. RungkutMadya Surabaya 60294

Email :[email protected] Abstraksi

step plan.

DI PT.SEMESTA RAYA ABADI J AYA,GRESIK

EdwynDwiDefrianto JurusanTeknikIndustri FakultasTeknologiIndustri

Universitas Pembangunan Nasional “Veteran” JawaTimur Jl. RungkutMadya Surabaya 60294

Email :[email protected] Abstrack

This research was made based on the existing problems in the glass company PT. Abadi Jaya Raya universe, namely the frequent occurrence of product defects or problems it defect.Berdasarkan made this study by using the DMAIC method and kaizen. The purpose of this study was to determine the factors causing defect and propose improvements to reduce defects. Data from this study were drawn based on the number of defects during the month of January 2014 - June 2014. And the object of this research is a type of crown glass. The variables used are divided into 3 independent variables, including production data, the data of disability, type of disability.

While the dependent variable is the increase in quality. With DMAIC approach then be controlled by analyzing the causes of disability with fishbone diagram obtained factors cause defects there are 5 factors, human factors, factors machines, factor method, material factors, and environmental factors and based on the obtained data processing defects occur most commonly in January and CTQ most defects are Gupil.dan DPMO greatest value artifacts in February that 2,111 were converted kenilai sigma at 4.3611 and the proposed improvements to reduce the defect is kaizen kaizen five M checklist and five step plan.

BAB I PENDAHULUAN

1.1 Latar Belakang

Kualitas merupakan keseluruhan karakteristik dan keistimewaan dari suatu

produk atau jasa yang dihasilkan dari kemampuan produk atau jasa untuk

memuaskan sebagian atau secara keseluruhan kebutuhan dari konsumen.

Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai

produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Berbagai

macam metode dikembangkan untuk mewujudkan suatu kondisi yang ideal dalam

sebuah proses produksi yaitu zero defect atau tanpa cacat.

PT.Semesta Raya Abadi Jaya adalah perusahaan manufaktur yang

memproduksi berbagai jenis kebutuhan rumah tangga salah satunya gelas dari

bahan kaca yang mampu menghasilkan 102.558 buah gelas selama bulan januari -

juni, PT.Semesta Raya Abadi Jaya sering mengalami kecacatan dalam

memproduksi gelas kaca dengan jumlah 1061 buah dengan nilai prosentase10,61

%.

Dengan adanya masalah tersebut, maka dilakukan penelitian dengan metode

DMAIC. Metode DMAIC digunakan untuk mereduksi defect, serta digunakan

untuk mengukur tingkat kapabilitas proses, dan juga perbaikan untuk mencapai

hasil yang mendekati sempurna.

Metode ini disusun berdasarkan sebuah metodologi penyelesaian yang

sederhana, dimana di dalam metode six sigma ini terdapat cara penyelesaian

(Mengendalikan) yang menggabungkan bermacam-macam perangkat statistik

serta pendekatan perbaikan proses lainnya. Sedangkan metode kaizen adalah suatu

metode yang digunakan untuk meningkatkan kualitas produksi atau jasa dengan

cara mengurangi atau menambah alat penunjang sehingga didapatkan hasil yang

maksimal. Adapun alat implementasi kaizen yaitu: kaizen five step plan dan

kaizen M checklist.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas, maka permasalahan yang akan dibahas

dalam penelitian ini dapat dirumuskan sebagai berikut: “Bagaimana Upaya untuk

mengurangi kecacatan Gelas kaca, menggunakan metode DMAIC serta

melakukan perbaikan dengan Metode kaizen di PT. Semesta Raya Abadi Jaya”.

1.3 Batasan Masalah

Adapun batasan masalah dalam penelitian sebagai berikut :

1. Penelitian hanya di lakukan pada produk gelas kaca tipe crown.

2. Data proses produksi dan data kecacatan produk yang diambil pada bulan

Januari 2014 – Juni 2014.

3. Tahap Improve hanya sekedar usulan pada pihak perusahaan.

4. Penelitian tidak memperhitungkan biaya yang ditimbulkan.

1.4 Asumsi

Asumsi-asumsi dalam penelitian ini adalah sebagai berikut :

1. Produksi berjalan normal selama penelitian berlangsung.

2. Karyawan bekerja sesuai dengan Standart Operating Process (SOP) yang

ditetapkan oleh perusahaan.

1.5 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian tugas akhir ini adalah sebagai

berikut:

1. Mengetahui Nilai Sigma dari gelas kaca crown

2. Mengetahui faktor-faktor penyebab terjadinya defect pada pembuatan produk

gelas kaca crown.

3. Memberikan usulan perbaikan agar jumlah defect dapat diminimalkan.

1.6 Manfaat Penelitian

Adapun manfaat yang hendak dicapai dalam penelitian ini adalah sebagai

berikut:

1. Manfaat Bagi perusahaan:

Penelitian ini diharapkan dapat memberikan manfaat sebagai masukan atau

bahan pertimbangan bagi pihak manajemen produksi khususnya yang berkaitan

dengan pengendalian mutu dan perusahaan dalam pengendalian mutu produk

dan dapat mengetahui kendala-kendala yang dialami pada proses produksi

Hasil penelitian ini diharapkan dapat dijadikan referensi bagi pertimbangan

ilmu pengetahuan berkaitan dengan pengendalian proses produksi dengan

menggunakan metode DMAIC dan kaizen dan bermanfaat bagi mahasiswa

yang mengadakan penelitian dengan permasalahan yang serupa dan penelitian

lebih lanjut dimasa yang akan datang.

3. Manfaat bagi Mahasiswa

Dapat memenuhi persyaratan kelulusan program pendidikan S1 di UPN

Veteran Jatim dan mengetahui pengunaan teori- teori yang telah diperoleh

selama kuliah di dunia industri dan menambah pengetahuan tentang quality

control pada suatu produk dan pemahaman peneliti terhadap materi-materi

perkuliahan yang telah diperoleh selama ini.

1.7 Sistematika penulisan

Sistematika penulisan yang digunakan dalam pelaksanaan penelitian adalah:

BAB I PENDAHULUAN

Menjelaskan secara umum mengenai latar belakang, tujuan dan

manfaat tugas akhir, ruang lingkup sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisikan tentang landasan terori-teori yang digunakan dalam

pelaksanaan penelitian sebagai penunjang untuk mengelolah dan

menganalisa data-data yang diperoleh secara langsung maupun tidak

Bab ini berisikan tentang langkah-langkah dalam melakukan

penelitian, mulai dari lokasi pencarian data, metode pengambilan data,

identifikasi variabel, dan pengolahan data, yang dilakukan untuk

mencapai tujuan dari penelitian selama pelaksanaan penelitian.

BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi tentang data-data yang telah terkumpul, kemudian diolah

dengan menggunakan metode yang digunakan untuk menyelesaikan

masalah yang ada.

BAB V KESIMPULAN DAN SARAN

Bab ini merupakan penutup tulisan yang berisi kesimpulan dan saran

mengenai analisa yang telah dilakukan sehingga dapat memberikan

suatu rekomendasi sebagai masukan ataupun perbaikan bagi pihak

perusahaan.

BAB II

TINJ AUAN PUSTAKA

2.1 Kualitas

Menurut Montgomery (2002), ada dua segi umum tentang kualitas yaitu kualitas rancangan dan kualitas kecocokan. Semua barang dan jasa dihasilkan dalam berbagai tingkat kualitas. Kualitas rancangan adalah istilah teknik terkait dengan perbedaan dalam variasi tingkat kualitas yang memang disengaja meliputi jenis bahan,daya tahan, keandalan, misalnya semua mobil mempunyai tujuan dasar memberikan angkutan yang aman bagi konsumen, tetapi mobil–mobil berbeda dalam ukuran, penentuan, rupa, dan penampilan.Perbedaan–perbedaan ini adalah hasil perbedaan rancangan yang disengaja antara jenis–jenis mobil itu, jenis bahan yang digunakan dalam pembuatan, daya tahan dalam proses pembuatan, keandalan yang diperoleh melalui pengembangan teknik mesin dan bagian–bagian penggerak, dan perlengkapan atau alat-alat yang lain.

Berikut ini akan diberikan definisi kualitas menurut beberapa sumber :

Menurut Kotler yang dialih bahasakan oleh Muhtosin Arif (2006:117), arti kata kualitas dalam The American Society for Quality Control diartikan sebagai totalitas fitur dan karakteristik produk atau jasa yang memiliki kemampuan untuk memuaskan kebutuhan yang dinyatakan maupun implisit. Hal ini berarti fitur produk yang ditawarkan juga menentukan mutu yang akan mempengaruhi kepuasan konsumen. Produsen dikatakan telah menyampaikan mutu jika produk atau yang ditawarkannya sesuai atau melampaui ekspektasi pelanggan.

Pengertian kualitas produk menurut Juran (2004: 40), kualitas produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan. Kecocokan penggunaan itu didasarkan atas lima ciri utama, yaitu:

a. Teknologi, yaitu kekuatan atau daya tahan b. Psikologis, yaitu citra rasa atau status c. Waktu, yaitu kehandalan

d. Kontraktual, yaitu adanya jaminan

e. Etika, yaitu sopan santun, ramah dan jujur

Menurut Nasution (2004:40), Kecocokan dalam menggunakan suatu produk adalah apabila produk mempunyai daya tahan penggunaannya yang lama, produk yang digunakan akan meningkatkan citra atau status konsumen yang menggunakannya, produk tidak mudah rusak, adanya jaminan kualitas (quality

Crosby, dalam M. Nasution (2004: 41), menyatakan bahwa kualitas adalah

conformance to requirement, yaitu sesuai dengan yang diisyaratkan atau di standarkan. Suatu produk memiliki kualitas apabila sesuai dengan standar kualitas yang telah ditentukan. Standar kualitas meliputi bahan baku, proses produksi, dan produk jadi.

Feigenbaum, dalam M. Nasution (2004: 41), menyatakan bahwa kualitas adalah kepuasan pelanggan sepenuhnya (full customer satisfaction). Suatu produk berkualitas apabila dapat memberikan kepuasan sepenuhnya kepada konsumen, yaitu sesuai dengan apa yang diharapakan konsumen atas suatu produk.

Garvin dan Davis, dalam M. Nasution (2004:41), menyatakan bahwa kualitas adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia/tenaga kerja, proses dan tugas, serta lingkungan yang memenuhi atau melebihi harapan pelanggan atau konsumen.

Dari beberapa definisi kualitas diatas, maka dapat ditarik sebuah kesimpulan bahwa kualitas adalah kesesuaian antara produk yang dihasilkan oleh perusahaan dengan spesifikasi atau permintaan yang diinginkan oleh pelanggan.

2.2 Pengendalian Kualitas

di dunia industri melainkan kata itu berarti “terbaik dalam memuaskan kebutuhan pelanggan tertentu”.

Feigenbaum mengemukakan 2 hal penting dari kebutuhan konsumen yaitu fungsi dan harga produk, dua syarat ini tercemin dalam beberapa kondisi-kondisi produk, diantaranya :

1. Kondisi Spesifikasi dimensi dan karakteristik. 2. Umur produk dan keandalan.

3. Standar yang relevan.

4. Biaya rekayasa, pembuatan dan mutu. 5. Pembuatan (persyaratan produksi).

6. Fungsi, pemeliharaan dan pemasangan di lapangan. 7. Biaya-biaya operasi dan pemakaian konsumen.

Berdasarkan hal diatas jelaslah kualitas tidak hanya berkaitan dengan mutu teknis produk, tetapi juga nilai ekonomisnya, sehingga kualitas menjadi faktor dasar keputusan konsumen dalam produk dan jasa.

baik dan benar pada waktu pertama kali mulai melaksanakan suatu aktifitas. Dengan melaksanakan prinsip ini, usaha peningkatan kualitas akan mampu mengurangi ongkos produksi. Berkaitan dengan hal ini perlu dibangun suatu sistem pengendalian proses sebagai implementasi dari tindakan prefentif.

Tujuan pelaksanaan pengendalian kualitas adalah :

1. Pencapaian kebijaksanaan dan target perusahaan secara effesien 2. Perbaikan hubungan manusia

3. Peningkatan moral karyawan

4. Pengembangan kemampuan tenaga kerja

Dengan mengarahkan pada pencapaian tujuan-tujuan diatas akan terjadi peningkatan produktivitas dan probabilitas usaha. Secara khusus dapat pula diungkapkan bahwa tujuan pengendalian kualitas adalah :

1. Memperbaiki kualitas produk yang dihasilkan 2. Penurunan ongkos kualitas secara keseluruhan

Kegiatan pengendalian kualitas pada dasarnya terdiri dari 4 langkah yaitu : 1. Menetapkan standar, yaitu standar kualitas biaya, standar kualitas prestasi kerja,

standar kualitas keamanan dan standar kualitas keandalan yang diperlukan untuk suatu produk

2. Menilai kesesuaian antara produk yang dibuat dengan standar

3. Mengambil tindakan bila diperlukan, yaitu mencari penyebab timbulnya masalah dan mencari pemecahan masalah

Kegiatan pengendalian kualitas yang menunjang tercapainya standar kualitas tertentu tersebut, melibatkan unsur–unsur manusia, mesin, peralatan, spesifikasi dan metode pengujian.

Dengan adanya pengendalian diharapkan penyimpangan-penyimpangan yang muncul dapat dikurangi dan proses dapat diarahkan pada tujuan yang dicapai. Oleh karena itu fungsi pengendalaian kualitas ini harus dilaksanakan sebelum maupun pada saat pekerjaan pembuatan dilakukan.

2.3. Six Sigma

Sigma (

σ

) adalah sebuah abjad yunani yang menotasikan standar deviasi atau simpangan baku suatu proses. Standar deviasi mengukur varisi atau jumlah persebaran suatu rata–rata proses. Tingkat kualitas Sigma biasanya juga dipakai untuk menggambarkan output dari suatu proses, semakin tinggi tingkat Sigma maka semakin kecil toleransi yang diberikan pada kecacatan, semakin tinggi kapabilitas proses oleh karena itu semakin baik.Six Sigma Motorola merupakan suatu metode atau teknik pengendalian Peningkatan kualitas dramatik yang diterapkan oleh perusahaan motorola sejak tahun 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas. Banyak ahli manajemen kualitas menyatakan bahwa metode Six Sigma Motorola dikembangkan dan diterima secara luas oleh dunia industri, karena manajemen industri frustasi terhadap sistem manajemen kualitas yang ada, yang tidak mampu melakukan peningkatan kualitas secara dramatik menuju tingkat kegagalan (zero

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh pelanggan, dalam hal ini ada beberapa defect dalam konsep Six Sigma yaitu:

1. Defect Per Opportunity (DPO)

Ukuran kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang menunjukkan banyaknya cacat atau kegagalan persatu kesempatan, untuk menghitung menggunakan formula

DPO = Banyaknya cacat atau kegagalan yang ditemukan (Banyaknya unit yang diperiksa x banyaknya kegagalan)

Rumus Defect per opportunity (DPO)……….. (2.1) Contoh:

misalnya , dari 500 pesanan yang diterima diketahui bahwa terdapat 12 pesanan yang dikembalikan dan/ dikeluhkan karena 9 hal defect dengan nilai DPO = 12/ (500 x 9) = 0,002667

2. Defect Per Million Opportunities (DPMO)

Ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang menunjukkan kegagalan persejuta kesempatan, untuk menghitung menggunakan formula

DPMO = DPO x 1.000.000

Rumus Defect Per Million Opportunities (DPMO)…… (2.2)

Selanjutnya jika ingin mengetahui tingkat kegagalan per satu juta kesempatan (DPMO), dalam Microsoft Excel menggunakan formula berikut :

Pemahaman terhadap DPMO ini sangat penting dalam pengukuran keberhasilan dalam pengukuran keberhasilan aplikasi penigkatan kualitas Six Sigma.

Sedangkan menurut Gaspersz(2002) Six Sigma merupakan suatu visi peningkatan kualitas menuju target 3,4 kegagalan per sejuta kesempatan (DPMO) untuk setiap transaksi produk (barang dan jasa) upaya giat menuju kesempurnaan (zero defect).

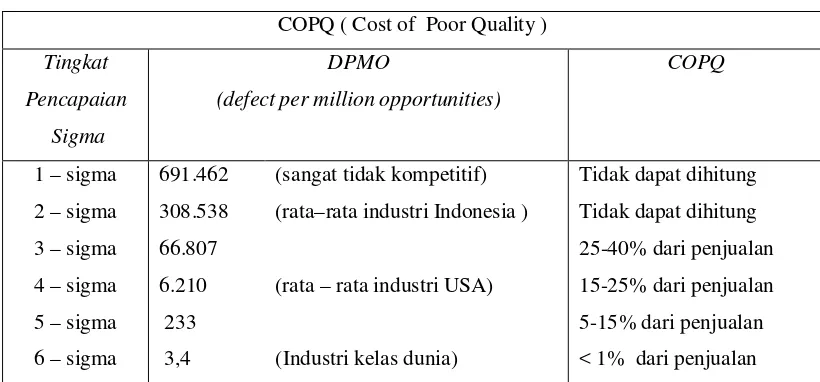

Hasil–hasil dari peningkatan kualitas dramatik di atas , yang diukur berdasarkan persentase antara COPQ (cost of poor quality) terhadap penjualan ditunjukkan dalam Tabel 2.1

Tabel 2.1 Manfaat Dari Pencapaian Beberapa Tingkat Sigma COPQ ( Cost of Poor Quality )

(rata – rata industri USA)

(Industri kelas dunia)

Tidak dapat dihitung Setiap peningkatan atau pergeseran 1- sigma akan memberikan peningkatan keuntungan sekitar 10 % dari penjualan

Sumber :Gaspersz,2002.

mengharapkan bahwa 99,99% dari apa yang diharapkan pelanggan akan ada dalam produk ini. Dengan demikian six sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja

sistem industri akan semakin baik.

Six Sigma juga dapat dianggap sebagai strategi terobosan yang memungkinkan perusahaan melakukan peningkatan luar biasa (dramatic) di tingkat bawah. Six

Sigma juga dapat dipandang sebagai pengendalian proses industri berfokus pada pelanggan, melalui penekanan pada kemampuan proses (process capability).

Six Sigma tidak hanya sekedar metodologi perbaikan saja, melainkan sebuah sistem manajemen yang bertujuan mengadakan perbaikan yang menguntungkan bagi semua elemen konsumen, pemegang saham, dan elemen perusahaan itu sendiri, pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurna.

Terdapat 6 aspek kunci yang perlu diperhatikan dalam aplikasi konsep Six

Sigma yaitu :

1. Idetifikasi pelanggan 2. Identifikasi Produk

3. Identifikasi kebutuhan dalam memproduksi produk untuk pelanggan 4. Definisikan Proses

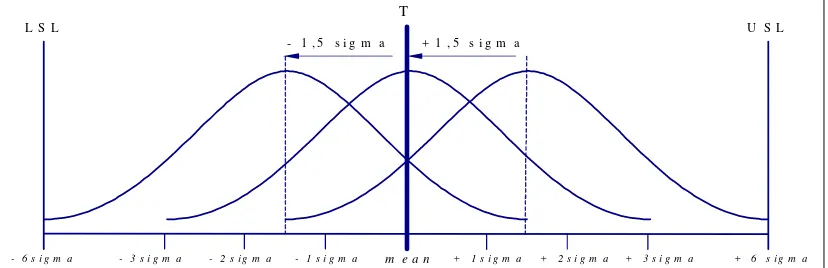

Pendekatan pengendalian proses 6-sigma Motorola (Motorola’s Six Sigma

process control) mengizinkan adanya pergeseran nilai rata-rata (mean) setiap CTQ individu dari proses industri terhadap nilai spesefikasi target (T) sebesar ± 1,5– sigma sehingga menghasilkan 3,4 DPMO (defect per million opportunities). Dengan demikian berdasarkan konsep Six Sigma Motorola, berlaku penyimpangan :(mean–

Target ) =

(

µ

−

T

)

= ±1,5σ

atauµ

= T ±1,5σ

. Disini µ(mu) merupakan nilairata–rata (mean) dari proses, sedangkan

σ

(sigma) merupakan variasi proses.Proses Six Sigma dengan distribusi normal yang mengizinkan nilai rata–rata (mean) proses bergeser 1,5–sigma dari nilai spesifikasi target kualitas (T)

yang diinginkan oleh pelanggan, ditunjukkan dalam Gambar 2.1

T

- 1 , 5 s i g m a + 1 , 5 s i g m a

m e a n

L S L U S L

- 6 s i g m a - 3 s i g m a - 2 s i g m a - 1 s i g m a + 1 s i g m a + 2 s i g m a + 3 s i g m a + 6 s i g m a Keterangan : sigma dalam bagan menunjukkan ukuran variasi dari proses yang stabil mengikuti distribusi normal

Gambar 2.1 Konsep Six sigma Motorola dengan Distribusi Normal bergeser 1,5–Sigma.

Sumber : Gaspersz,2002.

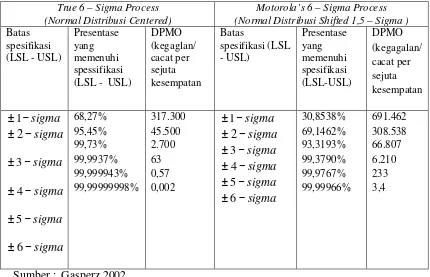

ini yang tidak mengizinkan pergeseran dalam nilai rata – rata (mean) dari proses. Perbedaan itu ditunjukkan dalam Tabel 2.2.

Tabel 2.2 Perbedaan True 6–Sigma dengan Motorola’s 6–Sigma

True 6 – Sigma Process (Normal Distribusi Centered)

Motorola’s 6 – Sigma Process (Normal Distribusi Shifted 1,5 – Sigma )

Batas

2.4 Penentuan Kapabilitas Proses

Kapabilitas proses adalah perangkat untuk mengukur variabilitas yang terdapat dalam proses manufaktur. Pengukuran kapabilitas meliputi:

kapabilitas proses yang berhubungan dengan CTQ (critical to quality) untuk data variabel dan atribut.

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak dan dalam konteks pengendalian proses statistika dikenal dua jenis data yaitu :

1. Data atribut ( Attributes Data) merupakan data kualitatif yang dihitung mengunakan daftar pencacahan atau tally untuk keperluan pencatatan dan analisis. Contoh data atribut karakteristik kualitas adalah ketiadaan label pada kemasan produk,banyaknya jenis cacat pada produk.

2. Data Variabel (Variables Data) merupakan data kuantitatif yang diukur menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Contoh data variabel karakteristik kualitas adalah diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume merupakan data variabel.

Adapun pengukuran kapabilitas proses meliputi:

1) Stabilitas, yaitu keadaan di mana data hasil pengukuran dalam keadaan stabil, suatu kondisi di mana tidak terdapat data berada di luar kendali dan tidak terdapat sebab-sebab khusus dalam pola data. Jika sebaliknya, maka penyebab harus dihilangkan agar bisa dilakukan kapabilitas, atau langsung dihitung cacat per sejuta bagian dan diterjemahkan ke dalam nilai sigma.

1 Plot probabilitas, adalah memplot data ke dalam bentuk distribusi komulatif. Apabila data mengikuti distribusi normal maka ia akan mendekati bentuk garis linier

2 Uji hipotesis, yaitu pengujian anggapan bahwa data berdistribusi normal. Pengujian H0: µ = µ0 dan H1: µ ≠ µ0. Penghitungan menggunakan rumus

σ µ − =x

Z untuk mendapatkan nilai-P (P-value). Nilai-P adalah peluang untuk

mendapatkan adalah peluang untuk mendapatkan suatu nilai Z sebesar atau

lebih besar daripada Zhitung bila memang µ = µ0. Bila nilai-P lebih besar

daripada galat jenis I maka anggapan awal diterima.

3. Penghitungan nilai indeks kapabilitas, potensial dan aktual. Kapabilitas potensial adalah variabilitas pada suatu saat dan kapabilitas aktual adalah variabilitas setiap saat. Indeks kapabilitas:

• Potensial (Cp, Cpk, Cpm)

• Aktual (Pp, Ppk)

Cp dan Pp adalah indeks kapabitas umum, Cpk dan Ppk dilakukan untuk mengetahui kecenderungan dan lokasi proses. Penghitungan Cpk merupakan nilai minimum antara indeks CPU dan CPL, yaitu penghitungan rentang salah

satu batas spesifikasi dan rata-rata proses proses (µ) terhadap sebaran proses

4. Menghitung nilai sigma yang dihasilkan. Dalam metode six sigma, setiap pengukuran diterjemahkan ke dalam nilai sigma sebagai ukuran performansi. 5. Menghitung jumlah peluang bagian yang berada di luar spesifikasi ke dalam

nilai bagian per sejuta (PPM = part per million).

Adanya peningkatan kapabilitas proses dalam mnghasilkan produk menuju tingkat kegagalan nol (zero) menunjukkan bahwa pelaksanaan program peningkatan kualitas six sigma telah berhasil. Oleh karena itu, konsep perhitungan kapabilitas proses menjadi sangat penting untuk dipahami dan implementasi program six sigma.

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data, kita mempelajari fakta-fakta yang ada dan mengambil tindakan yang tepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu data atribut dan data variabel.

1. Penentuan Kapabilitas Proses untuk Data Atribut

Tabel 2.3: Cara Memperkirakan Kapabilitas Proses untuk Data Atribut

Proses apa yang ingin anda ketahui?

Berapa unit transaksi yang

dikerjakan melalui proses?

Berapa banyak unit transaksi yang gagal?

Hitung tingkat cacat (kesalahan) berdasarkan pada langkah 3.

Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat (kesalahan)

Hitung peluang tingkat cacat

(kesalahan) per karakteristik CTQ

Catatan : CTQ = critical-to-quality; DPMO = defect per million opportunities Sumber:Gaspersz,2002.

Contoh CTQ: kesalahan pengisian formulir, ketiadaan bukti-bukti keuangan, kesalahan pemasukan input ke dalam computer, keterlambatan pemrosesan,dll.

Beberapa cara untuk meghitung dan mengekspresikan ukuran-ukuran berbasis peluang defect, yaitu :

a. Defect per Opportunity (DPO)

Menunjukkan proporsi defect atas jumlah total peluang dalam sebuah kelompok.

Total defect Formula : Tingkat defect =

Total produk

Tingkat defect

Peluang defect =

CTQ b. Defect per Million Opportunities (DPMO)

Mengindikasikan berapa banyak defect akan muncul jika ada 1 juta peluang. Formula : DPO x 106

c. Ukuran Sigma

Dengan menerjemahkan ukuran defect – biasanya DPMO – dengan menggunakan tabel konversi, namun jika nilai DPMO tidak terdapat pada tabel konversi maka dilakukan interpolasi

2. Penentuan Kapabilitas Proses untuk Data Variabel

persen, dll. Ukuran-ukuran berat, panjang, lebar, tingi, diameter, volume merupakan variabel.

Teknik penentuan kapabilitas proses untuk data variabel adalah sebagai berikut a. Menentukan proses yang ingin diukur.

b. Menentukan nilai batas spesifikasi atas dan batas spesifikasi bawah. c. Menentukan nilai target yang ingin dicapai.

d. Menghitung nilai rata-rata dan standar deviasi dari proses.

e. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut : DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] + [ P { Z ≤ ( LSL – X-bar ) / S } x 1juta ] (2.1)

Dimana , USL : Batas spesifikasi atas LSL : Batas spesifikasi bawah X-bar : Nilai rata-rata

S : Standart deviasi

f. Mengkonversikan nilai DPMO kedalam nilai sigma. g. Menghitung kemampuan proses didalam nilai sigma.

h. Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan formula sebagai berikut :

Cpm = (USL – LSL) / {6√X-bar – T)² + S²} (2.2) Dimana, Cpm : Indeks kapabilitas proses

Kriteria (rule of thumb) dari Cpm adalah :

1. Cpm ≥ 2,00; maka poses dianggap mampu dan kompetitif (perusahaan berkelas dunia)

2. Cpm antara 1,00-1,99; maka proses dianggap cukup mampu, namun perlu upaya-upaya giat untuk peningkatan kualitas menuju target perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat kecil menuju nol (zero defect oriented). Persusahaan yang memiliki nilai Cpm yang berada diantara 1,00-1,99 memiliki kesempatan terbaiki dalam melakukan program peningkatan kualitas Six sigma. 3. Cpm < 1,00; maka proses dianggap tidak mampu dan tidak kompetitif untuk

bersaing dipasar global.

Beberapa keuntungan penggunaan indeks Cpm menurut Gasperz (2002) : a. Indeks Cpm dapat diterapkan pada suatu interval spesifikasi yang tidak simetris

(asymetrical spesification interval), dimana nilai spesifikasi target kualitas (T) tidak berada tepat ditengah nilai USL dan LSL.

b. Indeks Cpm dapat dihitung untuk type distribusi apa saja, tidak mensyaratkan data harus berdistribusi normal.

Bersamaan dengan penggunaan indeks Cpm, juga digunakan indeks Cpmk yang mengukur tingkat pada mana output proses itu berada dalam batas-batas toleransi (batas-batas spesifikasi atas dan bawah, USL dan LSL) yang diinginkan oleh pelanggan. Indeks Cpmk dapat dihitung dengan menggunakan formula :

Cpmk = Cpk / √1 + {(X-bar – T) / S}² (2.3)

Menurut Gasperz (2002) Kriteria (rule of thumb) dari indeks Cpmk :

1. Cpmk ≥ 2,00; maka proses dianggap mampu memenuhi batas-batas toleransi (batas spesifikasi bawah dan atas, LSL dan USL) dan kompetitif (perusahaan berkelas dunia)

2. Cpmk antara 1,00 dan 1,99; maka proses dianggap cukup mampu, namun perlu upaya-upaya giat untuk peningkatan kualitas menuju target perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat kecil menuju nol (zero defect

oriented). Dalam hal ini proses harus disesuaikan terus-menerus agar mendekat kenilai spesifikasi target kualitas (T). Perusahaan-perusahaan yang memiliki nilai Cpmk yang berada diantara 1,00-1,99 memiliki kesempatan terbaik dalam melakukan program peningkatan kualitas Six Sigma.

3. Cpmk < 1,00; maka proses dianggap tidak mampu memenuhi batas-batas toleransi (batas spesifikasi atas dan bawah, USL dan LSL) dan tidak kompetitif untuk bersaing dipasar global.

2.5 DMAIC(Define, Measure, Analyze, Improve ,Control)

(Sumber:Gaspersz,2002). 2.5.1 Define (Merumuskan)

Merupakan langkah operasional pertama dalam program peningkatan kualitas

Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah: 1. Kriteria Pemilihan Six Sigma

Pemilihan proyek Six Sigma adalah prioritas, artinya kita harus menetapkan prioritas utama tentang masalah–masalah dan / atau kesempatan–kesempatan peningkatan kualitas mana yang akan ditangani terlebih dahulu.

2. Pernyataan Tujuan Six Sigma

Pernyataan tujuan proyek harus ditetapkan untuk setiap proyek Six Sigma yang terpilih. Pernyataan tujuan yang benar adalah apabila mengikuti prinsip SMART sebagai berikut :

a. Spesific: Tujuan peningkatan kualitas Six Sigma bersifat spesifik.

b. Measureable: Tujuan peningkatan kualitas Six Sigma harus dapat diukur menggunakan indikator pengukuran yang tepat guna mengevaluasi keberhasilan, peninjauan ulang dan tindakan perbaikan di waktu mendatang.

DEFINE

MEASURE

ANALYSE

c. Achiveable: Tujuan peningkatan kualitas Six Sigma harus dapat dicapai.

d. Result–Oriented: Tujuan peningkatan kualitas Six Sigma harus berfokus pada hasil – hasil berupa pencapaian target – target kualitas yang ditetapkan.

e. Time–Bound: Tujuan peningkatan kualitas Six Sigma harus menetapkan batas waktu pencapaian tujuan itu dan tepat waktu.

2.5.2 Measure (Mengukur)

Tahap ini merupakan langkah operasional kedua dalam program peningkatan kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam tahap Measure, yaitu :

1. Menetapkan karakteristik kualitas (CTQ) kunci yang berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Mengembangkan suatu rencana pengumpulan data

Pengukuran karakteristik kualitas dapat dilakukan dengan menggunakan data variabel dan data atribut :

a. Data Variabel : data kuantitatif yang diukur dengan menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis.

b. Data Atribut : data kualitatif yang dihitung menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan analisis.

Oleh karena proyek–proyek peningkatan kualitas Six Sigma yang ditetapkan akan berfokus kepada upaya–upaya dalam peningkatan kualitas menuju kegagalan nol (zero defect), maka kita harus mengetahui tingkat kinerja yang sekarang (current

performance) atau dalam terminologi Six Sigma disebut sebagai baseline kinerja. Baseline kinerja dalam proyek Six Sigma biasanya ditetapkan menggunakan satuan pengukuran Defects Per Millon Opportunities (DPMO) atau tingkat kapabilitas sigma (sigma level).

2.5.3 Analyze (Menganalisa)

Analyze merupakan langkah operasional ketiga dalam program peningkatan kualitas Six Sigma. Pada tahap ini, perlu dilakukan beberapa hal berikut :

1. Menganalisa kapabilitas (capability) dari proses.

Gasperz (2002) mengatakan Process Capability merupakan suatu ukuran kinerja kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan.

2. Mengidentifikasi sumber–sumber penyebab kecacatan atau kegagalan.

Untuk mengidentifikasi sumber–sumber penyebab kegagalan, dapat menggunakan

Menurut Gaspersz (2002), setelah akar–akar penyebab dari masalah yang ditemukan, dimasukkan ke dalam cause and effect diagram yang telah mengkategorikan sumber–sumber penyebab berdasarkan prinsip 7M, yaitu : a. Manpower (tenaga kerja)

b. Machine (peralatan dan mesin–mesin) c. Method (metode kerja)

d. Materials (bahan baku dan bahan penunjang) e. Media (berkaitan dengan tempat dan waktu kerja)

f. Motivation (berkaitan dengan ketiadaan sikap kerja yang benar dan profesional) g. Money (berkaitan dengan ketiadaan dukungan finansial).

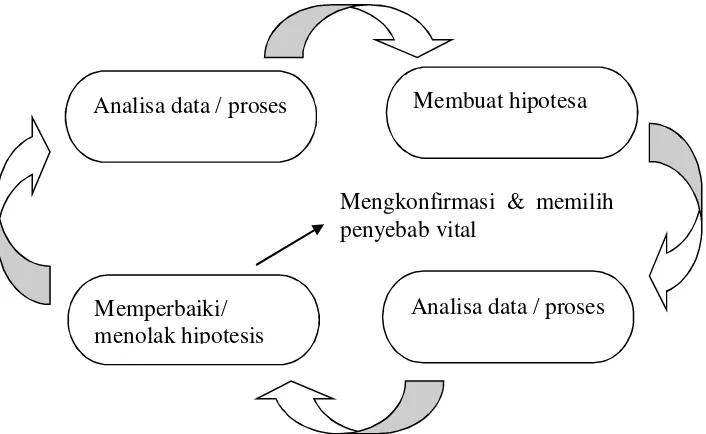

Gambar 2.2 Siklus Hipotesis/ Analisis dari Akar masalah (Sumber : Peter,2002)

Analisa data / proses

Memperbaiki/ menolak hipotesis

Analisa data / proses Membuat hipotesa

Sebagaimana diindikasikan oleh diagram siklus analisis, ada 2 sumber kunci dari input untuk menentukan penyebab sesungguhnya dari masalah yang ditargetkan, yaitu :

1. Analisis data

Menggunakan ukuran-ukuran data yang telah dikumpulkan, atau data baru yang dikumpulkan dalam fase analyze - untuk membedakan pola-pola, kecenderungan, atau faktor-faktor lain mengenai masalah yang menunjukkan/membuktikan/tidak membuktikan penyebab-penyebab yang mungkin.

2. Analisis proses

Penyelidikan yang lebih dalam dan memahami bagaimana pekerjaan dilakukan untuk mengidentifikasi inkonsistensi, “disconnect”, atau bidang-bidang masalah yang mungkin menyebabkan atau memberikan kontribusi terhadap masalah. Jika digabungkan, ke-2 strategi tersebut akan menciptakan analisis six sigma yang kuat.

2.5.4 Improve (Meningkatkan/ Memper baiki)

Tahap Improve merupakan langkah operasional keempat dalam program peningkatan kualitas Six Sigma. Langkah ini dilakukan setelah sumber–sumber dan akar penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six Sigma. Dengan alat implemntasi kaizen yang meliputi kaizen five-step plan, lima w satu h dan five M checklist.

rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu, bagaimana melaksanakan, dan berapa besar biaya untuk melaksanakan serta manfaat positif yang diterima dari implementasi rencana tindakan itu. Analisis dengan menggunakan metode 5W-1H dapat digunakan seperti yang telah disebutkan diatas. Adapun penjelasan penggunaan metode 5W-1H adalah sebagai berikut:

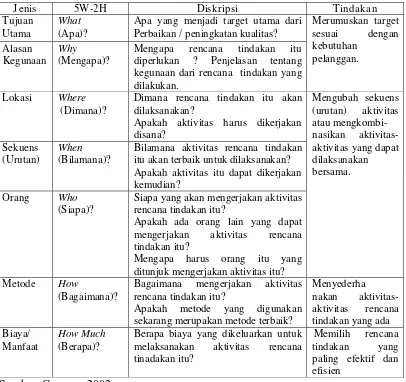

Tabel 2.4: Penggunaan Metode 5W- 2H Untuk pengembangan Rencana Tindakan

Jenis 5W-2H Diskripsi Tindakan

Tujuan

Kegunaan Why (Mengapa)? Mengapa diperlukan ? Penjelasan tentang rencana tindakan itu kegunaan dari rencana tindakan yang dilakukan.

Lokasi Where

(Dimana)?

Dimana rencana tindakan itu akan dilaksanakan?

Apakah aktivitas harus dikerjakan disana?

(Urutan) When (Bilamana)? Bilamana aktivitas rencana tindakan itu akan terbaik untuk dilaksanakan? Apakah aktivitas itu dapat dikerjakan kemudian?

Orang Who

(Siapa)? Siapa yang akan mengerjakan aktivitas rencana tindakan itu? Apakah ada orang lain yang dapat mengerjakan aktivitas rencana tindakan itu?

Mengapa harus orang itu yang ditunjuk mengerjakan aktivitas itu? Metode How

(Bagaimana)?

Bagaimana mengerjakan aktivitas rencana tindakan itu?

Apakah metode yang digunakan sekarang merupakan metode terbaik?

2.5.5 Control (Mengendalikan)

Tahap ini merupakan langkah operasional kelima dalam program peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas didokumentasikan dan disebarluaskan, prosedur–prosedur didokumentasikan dan dijadikan pedoman kerja standar. Standarisasi dimaksudkan untuk mencegah masalah yang sama atau praktek–praktek lama terulang kembali.

Untuk melakukan penelitian lebih lanjut terhadap perbaikan kualitas dengan siklus DMAIC, maka diperlukan langkah-langkah yang dapat dilihat berikut ini :

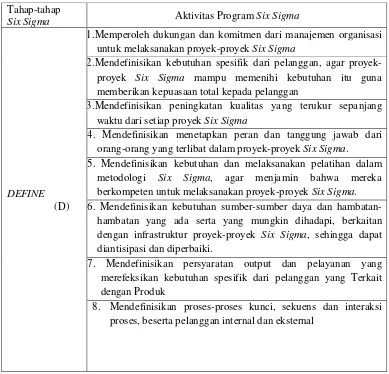

Tabel 2.5: Aktivitas Program DMAIC dari Six Sigma Tahap-tahap

Six Sigma Aktivitas Program Six Sigma

DEFINE

(D)

1.Memperoleh dukungan dan komitmen dari manajemen organisasi untuk melaksanakan proyek-proyek Six Sigma

2.Mendefinisikan kebutuhan spesifik dari pelanggan, agar proyek-proyek Six Sigma mampu memenihi kebutuhan itu guna

memberikan kepuasaan total kepada pelanggan

3.Mendefinisikan peningkatan kualitas yang terukur sepanjang waktu dari setiap proyek Six Sigma

4. Mendefinisikan menetapkan peran dan tanggung jawab dari orang-orang yang terlibat dalam proyek-proyek Six Sigma.

5. Mendefinisikan kebutuhan dan melaksanakan pelatihan dalam metodologi Six Sigma, agar menjamin bahwa mereka

berkompeten untuk melaksanakan proyek-proyek Six Sigma.

6. Mendefinisikan kebutuhan sumber-sumber daya dan hambatan-hambatan yang ada serta yang mungkin dihadapi, berkaitan dengan infrastruktur proyek-proyek Six Sigma, sehingga dapat

diantisipasi dan diperbaiki.

7. Mendefinisikan persyaratan output dan pelayanan yang merefeksikan kebutuhan spesifik dari pelanggan yang Terkait dengan Produk

Tahap-tahap

Six sigma

Aktivitas program six sigma

terlibat dalam proses-proses kunci yang menjadi ruang lingkup dari setiap proyek Six Sigma

MEASURE

(M)

1. Menetapkan persyaratan-persratan karakteristik kuaitas (CTQ) kunci yang berkaitan langsung dengan kebutuhan spesifik dari pelanggan yang menjadi ruang lingkup tugas dari proyek-proyek

six sigma.

2. Menetapkan rencana menetapkan pengumpulan data termasuk pengendaiaan peralatan pengukuran agar memperoleh data yang akurat dan sahih bagi keperluan analisis dalam tahap Analyze dari setiap proyek Six Sigma.

3. Melakukan pengukuran terhadap karakteristik kualitas (CTQ) kunci pada tingkat proses, output, outcome dari proyek-proyek

Six Sigma.

ANALYZE (A) 1. Menganalisis stabilitas proses, kapabiitas proses, serta

sumber-sumber dan akar penyebab masalah kualitas yang ada dalam proyek-proyek Six Sigma.

IMPROVE (I) 1.Menetapkan mengimplementasikan rencana tindakan

perbaikan/pengkatan yang ada setiap proyek Six Sigma untuk

menghilangkan akar-akar penyebab dan mencegah penyebab-penyebab itu berulang kembali.

CONTROL

(C)

1. Mendokumentasikan hasil-hasil peninggakatan kuaitas dan menstandardisasikan praktek-praktek kerja terbaik dari proyek-proyek Six Sigma kedlam prosedur-prosedur kerja agar dijadikan

sebagai pedoman kerja standar.

2. Menyebarluaskan hasil-hasil peningkatan kualitas praktek-praktek terbaik yang telah distandardisasikan kedaam prosedur-prosedur kerja itu keseluruh organisasi.

Sumber: Gaspersz,2002.

2.6 Seven Tools

Tidak mungkin untuk memeriksa atau menguji kualitas kedalam suatu produk itu harus dibuat dengan benar sejak awal. Ini berarti bahwa proses produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua produk yang dihasilkan sesuai dengan spesifikasi.

atau persyaratan dan mengansumsi, tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang standar.

Menurut Montgomery (2002) Pengendalian proses statistik pada jalur adalah alat utama yang digunakan dalam membuat produk dengan benar sejak awal. Terdapat alat-alat pengendalian kualitas yang memiliki tujuan yang sama, atau yang biasa lebih dikenal dengan nama Seven tools, Seven tools adalah 7 alat yang dipakai untuk mengendalikan kualitas dengan macam kegunaan dan fungsi yang berbeda namun memiliki tujuan yang sama. Seven tools tersebut antara lain :

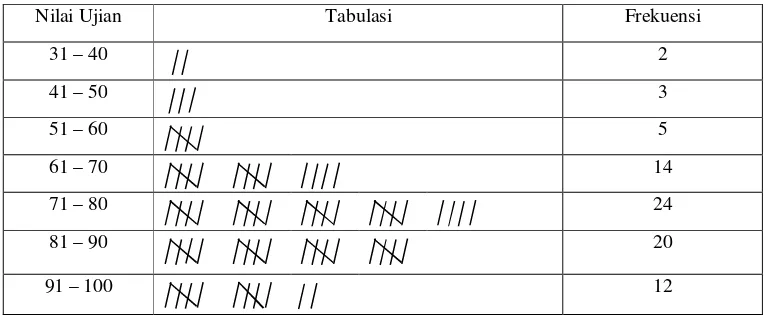

1. Check Sheet

Adalah alat Bantu untuk memudahkan proses pengumpulan data. Berupa lembazzzran dengan tabel-tabel untuk pengisian data. Informasi dari lembar pengecekan dipakai untuk menyelidiki trend masalah setiap saat. Berikut contoh bentuk umum lembar pengecekan; nilai ujian yang diperoleh setiap mahasiswa.

Tabel 2.6:Contoh Tabel Pengecekan (check sheet)

Nilai Ujian Tabulasi Frekuensi

31 – 40 2

41 – 50 3

51 – 60 5

61 – 70 14

71 – 80 24

81 – 90 20

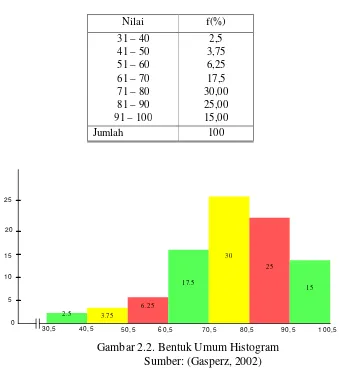

2. Histogram

Gambaran bentuk distribusi (cacah) dimana menyajikan data yang telah tersusun dalam daftar distribusi frekuensi menjadi suatu diagram, data yang dikumpulkan melalui check sheet . Berikut contoh Histogram yang diperoleh dari

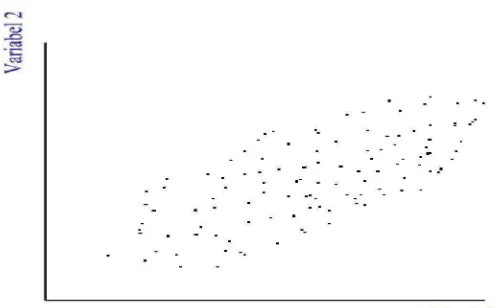

3. Diagr am Sebar

Suatu diagram yang terdiri dari kumpulan data yang terdiri dari dua variabel, dengan nilai kuantitatif, yang terbuat dalam sistem sumbu koordinat dan gambarnya akan merupakan kumpulan titik-titik yang terpencar. Contoh yang lebih kompleks seperti gambar 2.3.

Gambar 2.3. Bentuk Umum Diagram Sebar Sumber: (Gasperz, 2002)

4. Diagram Kosentrasi Cacat

Merupakan salah satu alat pengendalian kualitas yang digunakan sebagai alat untuk memastikan lokasi defect yang dapat memberikan informasi tentang penyebab potensial defect. Konsep utama adalah menunjukkan secara langsung letak cacat yang terjadi pada spesimen dengan memberi tanda khusus pada gambar spesimen.

5. Diagram Pareto

dalam perbaikan kualitas, dan dibuat berdasarkan check sheet jenis cacat. Contoh pengukuran atribut kesalahan kesalahan administrasi penagihan biaya hotel didapatkan data sebagai berikut:

Tabel 2.8.Contoh Tabel Pengumpulan Data Urutan Jenis

Kesalahan/ Kegagalan Frekuensi Kumulatif Frekuensi dari Total (%) Presentase Persentase Kumulatif (%)

Gambar 2.4. Bentuk Umum Diagram Pareto Sumber : (Gasperz,2002)

6. Diagram Sebab Akibat

Diagram sebab akibat juga sering juga disebut diagram tulang ikan (fishbone

diagram) atau diagram Ishikawa adalah suatu diagram yang menunjukkan hubungan antara sebab akibat.

Bentuk umum diagram sebab–akibat ditunjukkan dalam gambar dibawah ini :

0

Gambar 2.5. Bentuk Umum Diagram Sebab Akibat. Sumber: (Gasperz, 2002)

7. Gr afik Pengendali (Chart control)

Peta kontrol pada dasarnya merupakan alat analisa yang dibuat mengikuti metode Statistik dimana data yang berkaitan dengan kualitas produk atau proses diplot dalam sebuah peta dengan batas kontrol atas (BKA) dan batas kontrol bawah (BKB). Prosedur pengendalian proses Statistik pada jalur yang paling sederhana dapat dilakukan dengan grafik pengendali. Adapun 3 kegunaan pokok grafik pengendali :

1. Pemantauan dan pengawasan suatu proses. 2. Pengurangan variabilitas proses.

Gambar 2.6. Bentuk Umum Chart control Sumber : Montgomery(2002)

Grafik pengendali merupakan salah satu alat yang digunakan untuk mempermudah sekaligus membantu proses proyek Six Sigma dalam melakukan tahap analisa dan perbaikan serta kontrol.

2.7 Brainstroming

Brainstorming menurut Gasperz (2002) adalah piranti perencanaan yang dapat menampung kreativitas kelompok dan sering juga digunakan sebagai alat pemecahaan masalah maupun untuk mendapatkan ide-ide yang banyak. Biasanya

brainstorming dapat menymbuhkan ide-ide kreatif dalam suatu kelompok. Brainstorming dapat digunakan berkaitan dengan hal-hal berikut:

1. Menentukan penyebab yang mungkin dari masalah-masalah dalam proses dan/atau solusi terhadap masalah masalah itu.

3. Anggota tim merasa bebas untuk berbicara dan menyumbangkan ide-ide kreatif. 4. Menginginkan untuk menjaring sejumlah besar persepsi alternatif

5. Kreatifitas merupakan outcome yang diinginkan.

6. Fasilitator dapat secara efektif mengelola tim kerja sama itu. Model - model brainstorming:

1. Verbal brainstorming : salimg bertukar pikiran dalam suatu group yang dilakukan secara verbal dengan tatap muka dan pertemuan langsung.

2. Normal brainstorming : mengeluarkan ide – ide secara terpisah, tidak saling berinteraksi dengan menuliskan idenya di kertas atau computer.

3. Elektronik brainstorming :saling bertukar pikiran dalam suatu group secara elektronik dengan menggunakan tools seperti group support system.

2.8 Metode Kaizen

Kaizen menurut Imaai (2008) merupakan istilah dalam bahasa jepang yang berarti“perbaikan berkesinambungan”. Kaizen biasanya dilakukan untuk meningkatkan kualitas produksi atau jasa dengan cara mengurangi atau menambah alat penunjang sehingga didapatkan hasil yang maksimal.

Salah satu langkah awal penerapan kaizen adalah menjalankan siklus

Plan-Do-Check-Act (PDCA) untuk menjamin terlaksananya kesinambungan kaizen.Siklus ini terdiri atas :

• Rencana (plan) yaitu Penetapan target untuk perbaikan dan perumusan rencana tindakan guna mencapai target tersebut.

• Lakukan (do) yaitu Pelaksanaan dari rencana yang telah dibuat.

• Periksa (check) yaitu Kegiatan pemeriksaan segala prosedur yang telah dijalankan guna memastikannya agar tetap berjalan sesuai rencana sekaligus memantau kemajuan yang telah ditempuh.

• Tindak (act) yaitu menindaklanjuti ketiga langkah yang ditempuh sekaligus memutuskankan prosedur baru guna menghindari terjadinya kembali masalah yang sama atau menetapkan sasaran baru bagi perbaikan berikutnya.

Siklus PDCA berputar secara terus menerus dengan diselingi oleh siklus

Standarize-Do-Check-Act (SDCA) di antaranya.Dalam langkah Standar (Standarize) pada siklus ini, segala prosedur baru yang telah diputuskan pada langkah Tindak (Act) dalam siklus PDCA sebelumnya disahkan menjadi pedoman yang wajib dipenuhi. SDCA fokus pada kegiatan pemeliharaan, sedangkan PDCA lebih mengacu pada perbaikan.

Alat-alat implementasi kaizen terbagi menjadi 2 yaitu : 1. Five M Check list

Alat ini berfokus pada lima faktor kunci yang terlibat dalam setiap proses, yaitu

Methods (Metode), Measurement (pengukuran). Dalam setiap proses, perbaikan dapat dilakukan dengan cara memeriksa aspek-aspek proses tersebut.

2. Kaizen five step plan

Rencana lima langkah ini merupakan pendekatan dalam impelmentasi kaizen yang digunakan perusahaan – perusahaan jepang. Langkah ini sering disebut gerakan 5-S yang merupakan inisial kata jepnag yang dimulai dengan huruf S yaitu: Seiri,

Seiton, Seiso, Seiketsu, Shitsuke. Rencana perbaikan dengan kaizen five step plan / 5S. 5S adalah suatu metode penataan dan pemeliharaan wilayah kerja secara intensif yang berasal dari Jepang yang digunakan oleh manajemen dalam usaha memelihara ketertiban, efisiensi, dan disiplin di lokasi kerja sekaligus meningkatan kinerja perusahaan secara menyeluruh. Keuntungan dari pelaksanaan 5S adalah meningkatkan kualitas dan safety / keselamatan kerja. Hal tersebut bisa terjadi karena adanya: mengurangi pemborosan waktu dan material; meningkatkan efisiensi dan produktifitas produksi; meningkatkan moral pekerja dan menyederhanakan lingkungan kerja. Rencana perbaikan di perusahaan dengan kaizen 5 S Yaitu:

1. Seiri (Pemilahan), yaitu kegiatan memilah dan mengelompokkan barang- barang dan bahan sesuai dengan fungsinya, sehingga jelas mana yang diperlukan dan mana yang tidak diperlukan. Akibat dari bahan dan barang yang berantkan di suatu area yang bercampur baur tidak menentu sehingga :

a. Pekerja sulit menemukan barang yang diperlukan/diinginkan. b. Pemborosan waktu untuk mencari barang yang diperlukan. c. Gerak kerja terganggu

Pelaksanaan pemilahan yang harus dilakukan perusahaan anatara lain:

a. Memisahkan antara barang yang diperlukan dengan barang yang tidak diperlukan.

b. Memisahkan dan mengelompokkan barang dan bahan menurut jenisnya. c. Memisahkan dan membuang barang yang yang tidak diperlukan misalnya:

mesin atau alat-alat yang rusak, mesin atau alat bantu yang tidak digunakan atau tidak sesuai dan barang atau alat yang tidak ada hubunganya dengan pekerjaan di suatu ruangan.

2. Seiton (penataan): yaitu kegiatan menyusun dan meletakkan bahan dan barang sesuai dengan tempatnya agar mudah ditemukan kembali atau dijangkau kembali. Akibat yang ditimbulkan apabila semua barang dan bahan diletakkan menumpuk asal-asalan:

a. Untuk menemukan barang yang diperlukan memerlukan waktu yang cukup lama, sehingga terjadi pemborosan waktu kerja dan menguras energi karyawan.

b. Waktu persiapan produksi tidak efektif, orang atau bagian yang terkait menunggu akibatnya produksi tidak berjalan normal.

c. Sulit menemukan barang yang diperlukan

d. Kemungkinan barang hilang atau terselip cukup besar.

Obyek penataan yang harus dilakukan oleh perusahaan antara lain: a. Peralatan pekerjaan

Pelaksanan penataan atau kerapian yang harus dilakukan perusahaan adalah: a. Mengatur tata letak barang sesuai dengan jenis/ fungsi dan tingkat

kepentiganya.

b. Menyiapkan tempat beserta fasilitasnya. c. Meletakkan barang yang telah ditentukan.

d. Memberiakan label pada barang yang telah disususn

Tujuan dari seiton atau penataan yaitu tempat kerja yang tertata rapi, tata letak dan penempatan barang dan bahan yang efisien, dan meningkatkan produktifitas secara umum dengan menghilangkan pemborosan waktu.

3. Seiso (kebersihan) merupakan kegiatan membersihkan peralatan dan daerah kerja sehingga segala peralatan kerja teteap terjaga dalam kondisi yang baik.masalah kebersihan yang ada di perusahaan ini adalah sampah dan kotoran dibiarkan begitu saja, salah satu contohnya minyak pelumas mesin atau oli yang menempel di bagian mesin produksi dan yang tertumpah dilantai dibiarkan begitu saja. Akibat dari hal tersbut yaitu:

a. Lingkungan kerja menjadi tidak nyaman. b. Menimbulkan polusi lingkungan.

c. Menurunkan produktifitas. d.

Pelaksanaan tindakan kebersihan yang harus dilakukan oleh perusahaan:

b. Menemukan sumber kotoran dan berusaha mencegah timbulnya kotoran tersebut.

c. Membiasakan diri menyediakan waktu untuk membersihkan peralatan kerja dan tempat kerja.

Tujuan dari seiso atau kebersihan yaitu lingkungan kerja menjadi nyaman dan aman, kesehatan karyawan bisa terjaga, meningkatkan kualitas dan produktivitas, meningkatkan efisiensi waktu dan menekan biaya kerusakan peralatan atau mesin.

4. Seiketsu (pemantapan) merupakan kegiatan memelihara semua barang atau peralatan, tempat kerja, dan material lainnya tetap dalam kondisi bersih dan tertata rapi. Pemantapan ini merupakan hasil dari kegiatan pemilahan, penataan, dan kebersihan yang sudah terlebih dahulu dilakukan. Dalam pemantapan harus ada standarisasi dari program pemilahan, penataan, dan kebersihan. Selain hal tersebut ada beberapa langkah penting dalam pelaksanaan standarisasi. Yaitu dengan membuat jadwal kebersihan untuk menciptakan sistem pemeliharaan. Hal – hal yang harus dilakukan perusahaan dalam kegiatan pemantapan yaitu:

a. Memberikan tanda daerah berbahaya. b. Membuat petunjuk arah.

c. Menempatkan warna peringatan. d. Menyiapkan alat keamanan.

5. Shitsuke (pembiasaan) yaitu membentuk sikap untuk memenuhi atau mematuhi aturan – aturan dan disiplin mengenai kebersihan dan kerapian terhadap peralatan dan tempat kerja. Dalam pembiasaan sasaran yang ingin dicapai adalah pembentukan sikap mandiri dan memelihara kedisiplinan pribadi masing-masing pekerja dalam menjalankan seluruh program 5S. faktor-faktor yang membantu terlaksananya program pembiasaan antara lain:

a. Melaksanakan kegiatan secara bersama-sama. b. Menyediakan waktu untuk latihan.

c. Membiasakan menggunakan perlengkapan pengaman. d. Melaksanakan praktek keadaan gawat darurat.

e. Menetapkan tanggung jawab individual.

2.9 CTQ ( Critical To Quality)

2.10 BAHAN BAKU GELAS KACA Bahan baku gelas kaca terdiri dari: 1, Pasir Kuarsa

Pasir Kuarsa yang digunakan untuk membuat kaca crown haruslah pasir kuarsa yang hampir murni.Kandungan besinya tidak melebihi 0,45%

2. Kulet ( pecahan kaca)

Kaca hancuran yang dikumpulkan dari barang barang rusak, pecahan beling dan berbagai kaca limbah bahan ini dapat dipakai 10 % atau 80% dari muatan bahan baku

2.11 PROSESPEMBUATAN GELAS KACA CROWN

Proses pembuatan gelas kaca di dalam industri meliputi tahap-tahap sebagai berikut:

1. Persiapan bahan baku (batching)

2. Pencairan (melting/fusing)

Bahan baku yang sudah homogen, diayak dahulu sebelum dimasukkan ke dalam tungku (furnace) bersuhu sekitar 1500 derajat Celcius sehingga campuran akan mencair.

3. Pembentukan (forming/shaping)

Bahan baku gelas kaca yang berbentuk cair lalu dialirkan ke dalam alat-alat yang berfungsi untuk membentuk gelas kaca padat sesuai yang diinginkan.

a. Proses Fourcault., Bahan cair dialirkan secara vertikal ke atas melalui sebuah bagian yang dinamakan "debiteuse". Bagian ini terapung di permukaan kaca cair dengan celah sesuai dengan ketebalan kaca yang diinginkan. Di atas debiteuse terdapat bagian sirkulasi air pendingin yang akan mendinginkan kaca hingga 650 – 670 derajat Celcius. Pada suhu tersebut kaca berubah menjadi pelat padat dan akan bergerak dengan didukung oleh roda pemutar (roller) yang menarik kaca tersebut ke atas. Gambar di bawah ini melukiskan skema prosesFour cault.

b. ProsesColburn (Libbey-Owens),Jika prosesFourcault , gerakan kaca berlangsung secara vertikal, maka pada proses Colburn kaca akan bergerak secara vertical kemudian diikuti gerakan horizontal setelah melewati roda-roda penjepit yang membentuk leburan gelas menjadi lembaran-lembaran.

4. Annealing

1 menahan kaca dengan waktu yang cukup di atas temperatur kritik tertentu untuk menurunkan regangan internal, dan

2 mendinginkan kaca sampai temperatur ruang secara perlahan-lahan untuk

menahan regangan sampai titik maksimumnya. Proses ini berlangsung di dalam "annealing lehr". Untuk jenis kaca lembaran, annealing lehr ini dilewati oleh kaca-kaca yang bergerak di atas roda berjalan.

5. Finishing dan pengendalian kualitas (Quality Control)

2.12 Peneliti Terdahulu

Adapun peneliti terdahulu yang dapat digunakan sebagai acuan penelitian ini adalah sebagai berikut:

1. Joko Susetyo, Winarni, Catur Hartanto (2003) dengan judul penelitian “Aplikasi DMAIC dan KAIZEN sebagai metode pengendalian dan perbaikan kualitas produk kaos di PT. Mondarin”.

mengalami kecacatan. Perusahaan berada pada tingkat 4,11 sigma dengan CTQ(Critical To Quality) yang paling banyak menimbulkan cacat yaitu dek sebesar 20,76% dari total cacat 22517. Dari hasil analisis maka dapat disimpulkan bahwa penyebab utama kecacatan adalah faktor manusia dan berdasarkan alat-alat implementasi kaizen maka kebijakan utama yang harus dijalankan oleh pihak perusahaan yaitu pengawasaan atau control yang lebih ketat di segala bidang. 2. Purwanto Edi Yuwono (2006) dengan judul penelitian“Analisis kualitas produk

vinyl paper dengan metode DMAIC di PT. Karya Terang Sedati”.

Penelitian ini bertujuan untuk mengukur tingkat DPMO dan level sigma dan Menentukan tindakan perbaikan yang dapat dilakikan untuk memperbaiki kualitas produksi vinyl paper di PT.Karya Terang Sedati. Setelah dilakukan pengolahan data yang diperoleh dari data selama bulan januari – juni 2010 dengan jumlah pemeriksaan produk 20.700 dan defect (kecacatan) sebanyak 808 didapat nilai DPMO sebesar 7806 dengan level sigma sebesar 3,92. Adapun usulan perbaikan dengan metode FMEA yang diberikan untuk mengurangi jumlah defect atau kecacatan adalah:

Prioritas 1: Melakukan perawatan berkala dengan menjadwalkan pengecekan dan perawatan mesin secara berkala.

Prioritas 2: Proses pembersihan dan pelapisan polyethylene, silicon, pencampuran bahan lebih lama dan merata.

Prioritas 4:Membersihkan kotoran sebelum proses produksi dimulai dan menambah ventilasi sebagai sirkulasi udara.

3. Boy Isma Putra (2010) dengan judul “ Penerapan Metode Six sigma untuk Menurunkan Kecacatan Produk Frypan di CV. Corning Sidoarjo”.

Tujuan penelitian ini adalah untuk menurunkan jumlah tingkat kecacatan produk pada masing-masing sub proses dengan cara menentukan kondisi awal kinerja (baseline) dan target kinerja yang harus dicapai dengan menggunakan metode Six

Sigma.. Permasalahan yang dihadapi di CV. Corning Sidoarjo adalah“Bagaimana mengurangi tingkat kecacatan produk FRYPAN sehingga produk yang dihasilkan sesuai dengan yang ditentukan oleh CV. Corning Sidoarjo. Data dalam penelitian diperoleh dari data perusahaan yaitu jumlah defect yaitu pada proses press,

METODE PENELITIAN

3.1 Lokasi dan Waktu Pengumpulan Data

penelitian ini pengumpulan data dari PT. Semesta Raya Abadi Jaya yang

terletak di Jl.Raya Cangkir no-126 Driyorejo Gresik Km 21 Pengambilan data

dilaksanakan sesuai dengan waktu yang disetujui oleh perusahaan.

3.2 Identifikasi Dan Definisi Operasional Variabel

3.2.1 Identifikasi Variabel

Variabel dapat diartikan sebagai faktor yang mempunyai besaran dan variasi

dalam penelitian. Berdasarkan pengamatan yang dilakukan di perusahaan didapat

variabel- variabel sebagai berikut:

1. Variabel Bebas

a. Data produksi yang digunakan yaitu mulai Januari- Juni 2014.

b. Data kecacatan yang digunakan yaitu mulai Januari- Juni 2014.

c. Jenis kecacatan terhadap produk gelas kaca tipe crown antara lain meliputi:

• Gupil

• Retak

• Pecah

• Pinhole(terdapat bintik udara)

• Bentuk tidak sesuai

2. Variabel Terikat

Adapun definisi opersional variabel sebagai berikut:

1. Variabel bebas

a. Data produksi

Data produksi yang digunakan adalah jumlah produksi pada Januari 2014 – Juni

2014

b. Data Kecacatan

Data kecacatan yang digunakan yaitu kecacatan produksi dari Januari 2014 –

Juni2014.

c. Jenis kecacatan terhadap produk gelas kaca tipe crown antara lain meliputi:

• Gupil

Kecacatan berupa lubang atau pecahan kecil yang disebabkan benturan pada

saat proses produksi.

• Retak

Kecacatan yang berupa retakan baik yang letaknya merata ataupun tidak

teratur.

• Pecah

Kecacatan yang yang berupa pecahan

• Pinhole(terdapat bintik udara)

Kecacatan yang berupa lubang titik – titik ataupun bentuk seperti bintik

udara yang disebabkan jeleknya kualitas bahan baku.

• Bentuk tidak sesuai

Kualitas: Kualitas dalam program peningkatan Six Sigma yang menunjukan

kegagalan persatuaan juta kesempatan.

3.3. Metode Pengumpulan data

Dalam suatu penelitian, data merupakan kedudukan yang paling tinggi, karena

data mempunyai penggambaran variabel yang diteliti. Data yang digunakan dalam

penelitian ini adalah data primer dan sekunder.

a. Data primer

merupakan data yang diperoleh peneliti Sebelum diadakan pembahasan pada

masalah yang dihadapi, maka diperlukan pengumpulan data yang ada di bagian

produksi. Adapun langkah-langkah cara pengumpulan data yang digunakan

adalah:

1. Field Research (Peneliti Lapangan)

yaitu menggunakan data yang berasal dari data primer, adapun teknik

pengumpulan data adalah sebagai berikut :

• Interview

Yaitu pengumpulan data dengan mengadakan wawancara langsung pada

pihak-pihak yang berhubungan dengan penelitian ini.

• Observasion

Yaitu mengadakan pengamatan secara langsung dan pengukuran obyek

penelitian.

2. Library Research (Studi Kepustakaan)