SKRIPSI

PENGARUH VARIASI JARAK NOSEL TERHADAP PERMUKAAN

MATERIAL COATING PADA PROSES PELAPISAN Ni-Cr DENGAN

METODE

POWDER FLAME SPRAY COATING

Oleh :

DAVIN JUNIANTA PERANGIN-ANGIN

1104305012

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS UDAYANA

PENGARUH VARIASI JARAK NOSEL TERHADAP PERMUKAAN MATERIAL COATING PADA PROSES PELAPISAN Ni-Cr DENGAN METODE POWDER

FLAME SPRAY COATING

Oleh : Davin Junianta Perangin-angin

Dosen Pembimbing : I Made Widiyarta, ST., MSc., Ph.D.

ABSTRAK

Proses Coating adalah proses penambahan material yang sejenis maupun berbeda jenis terhadap permukan material lainnya dengan tujuan untuk memperbaiki atau menutupi kerusakan yang terjadi pada permukaan material. Powder Flame Spray Coating adalah salah satu jenis pelapisan material dengan teknik penumpukan material dimana semprotan partikel cair diarahkan atau disemprotkan ke bagian material yang akan dilapisi, proses pelapisan ini sering digunakan untuk menambahkan kekerasan, ketahanan aus, ketahanan korosi, ketahanan akan suhu tinggi dan terkadang dapat diterapkan untuk proses finishing material sehingga meningkatkan sifat estetika dari permukaan suatu material.

Penelitian ini mencakup beberapa pengujian yaitu ketebalan coating, Microscope, SEM dan Uji kekerasan. Proses Powder Flame Spray Coating dalam proses coating ini memakai baja karbon sedang St 60 sebagai material yang akan di lapisi serta menggunakan Ni-Cr sebagai bahan pelapis dan hasil penelitian menunjukkan bahwa ketebalan yang diperoleh dari variasi dengan jarak nosel 20 mm memiliki ketebalan yang terbaik dengan menghasilkan ketebalan 365,91 μm dengan perpaduan antara material induk dan hasil coating yang menyatu atau tidak memiliki jarak. Proses coating juga menghasilkan kekerasan permukaan yang cukup signifikan yaitu dengan nilai kekerasan 1123,24 HV untuk permukaan yang di coating dan 239,18 HV untuk permukaan yang tanpa coating.

THE INFLUENCE OF VARIATION OF NOZZLE DISTANCE AGAINST THE

SURFACE OF COATING MATERIAL ON THE PROCESS OF Ni-Cr COATING

WITH POWDER FLAME SPRAY COATING METHOD

Outhor : Davin Junianta Perangin-angin

Guidance : I Made Widiyarta, ST., MSc., Ph.D.

ABSTRACT

Coating process is the process of adding a similar material or different kind against the surface of other materials with the aim to repair or cover damage that occurs on the surface of the material. Powder Flame Spray Coating is one type of coating material by buildup the material, which the spray of liquid particles are directed or sprayed to the section of material to be coated, this coating process is often used to adding hardness, wear resistance, corrosion resistance, high temperature resistance and sometimes will be applied to the process of finishing material that increasing the aesthetic properties of the surface of a material.

This research includes some of tests that the thickness of the coating, Microscope, SEM and hardness test. Powder Flame Spray Coating process in the coating process uses a medium carbon steel St 60 as a material to be coated, using a Ni-Cr as well as a coating material and the results showed that thickness obtained from the variation with 20 mm nozzle distance has the best thickness with produce thickness 374.32 μm with a fusion of between mains material and the coating results that is blend or not the distance. Coating process also produces significant surface hardness in which with hardness value 1123.24 HV for surface with coating and 239.18 HV for surfaces without the coating.

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat

rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Variasi Jarak Nosel

Terhadap Permukaan Material Coating Pada Proses Pelapisan Ni-Cr dengan Metode

Powder Flame Spray Coating.”

Dalam Penulisan skripsi ini penulis tidak sedikit mendapat bantuan dari berbagai pihak,

untuk itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Dr. Ir. I Ketut Gede Sugita, MT. selaku Ketua Jurusan Teknik Mesin Fakultas

Teknik Universitas Udayana.

2. Bapak I Made Widiyarta, ST., MSc., Ph.D., selaku Dosen Pembimbing I dalam penulisan

proposal ini.

3. Bapak Dr. I Made Parwata, ST.,MT., selaku Dosen Pembimbing II dalam penulisan

proposal ini.

4. Bapak I Made Widiyarta, ST., MSc., Ph.D., selaku Dosen Pembimbing Akademik.

5. Bapak/Ibu dosen serta staf pegawai Jurusan Teknik Mesin Fakultas Teknik Universitas

Udayana.

6. Semua pihak dan teman-teman Jurusan Teknik Mesin yang telah membantu dalam

penyelesaian proposal.

Penulis menyadari bahwa skripsi ini tentu jauh dari kesempurnaan mengingat

keterbatasan pengetahuan dan referensi yang penulis miliki. Oleh karena itu kritik dan saran

yang sifatnya konstruktif sangat penulis harapkan dari berbagai pihak. Sekali lagi penulis

mengucapkan banyak terima kasih dan penulis mohon maaf apabila ada kekurangan ataupun

kesalahan dalam penulisan skripsi ini.

Bukit Jimbaran, 01 April 2016

DAFTAR ISI

LEMBAR PENGESAHAN ... i

LEMBAR PERSETUJUAN ... ii

ABSTRAK ... iii

ABSTRACK ... iv

KATA PENGANTAR ... v

DAFTAR ISI... vi

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... x

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Tujuan Penelitian ... 3

1.4 Batasan Penelitian ... 3

1.5 Manfaat Penelitian ... 3

BAB II DASAR TEORI... 4

2.1Penelitian Sebelumnya ... 4

2.2As Roda Mobil ... 5

2.3Baja Kabon... 5

2.4Baja St 60 ... 7

2.5Paduan Ni-Cr ... 7

2.7Sand Blasting ... 9

2.8Teknologi Pelapisan ... 9

2.9Thermal Spray ... 10

2.10Powder Flame Spray ... 11

BAB III METODE PENELITIAN ... 12

3.1Metode Penelitian ... 12

3.2Diagram Alir Penelitian ... 12

3.3Alat dan Bahan Penelitian ... 13

3.4Variabel Penelitian ... 14

3.5Prosedur Penelitian ... 15

3.5.1 Pembuatan Spesimen Uji ... 15

3.5.2 Preparasi Permukaan Uji... 15

3.5.3 Proses Sand Blasting ... 16

3.5.4 Proses Pelapisan Powder Flame Spray ... 17

3.5.5 Pengujian Metalografi ... 20

3.5.6 Scanning Electronic Microscope (SEM) ... 21

3.5.7 Pengujian Kekerasan ... 21

3.6Pengambilan Data ... 23

3.7Analisa Data ... 23

3.8Tempat Penelitian ... 23

BAB IV HASIL DAN PEMBAHASAN ... 24

4.1 Data Hasil Penelitian ... 24

4.2 Mikrostruktur Permukaan Material Coating (Baja St 60) ... 24

4.3 Data Ketebalan Lapisan ... 25

4.4 Hasil Pengujian SEM ... 27

4.4.1 Variasi Sudut 90° dan Jarak 2 cm ... 28

4.4.2 Variasi Sudut 90° dan Jarak 3 cm ... 29

4.5 Data Hasil Uji Vickers ... 31

4.5.1 Hasil Vicker Baja St 60 ... 31

4.5.2 Hasil Vickers Permukaan Coating... 31

BAB V PENUTUP 5.1 Kesimpulan ... 33

5.2 Saran... 34

DAFTAR PUSTAKA ... 35

DAFTAR GAMBAR

Gambar 1.1 Contoh keausan pada poros as roda ... 2

Gambar 3.1 Diagram alir penelitian ... 13

Gambar 3.2 Bentuk dan Ukuran Spesimen Baja St 60 ... 15

Gambra 3.3 Proses Sand Blasting ... 16

Gambar 3.4 Skema powder flame spray ... 17

Gambar 3.5 Alat dudukan brander dan dudukan spesimen coating... 18

Gambar 3.6 Posisi sudut 90° dan jarak 30 mm terhadap permukaan spesimen ... 19

Gambar 3.7 Nyala api yang terbentuk pada ujung nosel ... 19

Gambar 3.8 Skema identasi piramida intan pada pengujian Hardnes Vickers ... 24

Gambar 4.1 Foto mirko permukaan Baja St 60 dengan perbesaran 1000x ... 24

Gambar 4.2 Foto ukuran ketebalan coating pada variasi sudut 90° dan jarak 2 cm ... 25

Gambar 4.3 Foto ukuran ketebalan coating pada variasi sudut 90° dan jarak 3 cm ... 26

Gambar 4.4 Foto ukuran ketebalan coating pada variasi sudut 90° dan jarak 4 cm ... 26

Gambar 4.5 Hasil SEM variasi sudut 90° dan Jarak 2 cm ... 28

Gambar 4.6 Hasil SEM variasi sudut 90° dan Jarak 3 cm ... 29

Gambar 4.7 Hasil SEM variasi sudut 90° dan Jarak 4 cm ... 30

Gambar 4.8 Hasil foto uji vickers Baja St 60 ... 31

DAFTAR TABEL

Tabel 2.1 Data hasil komposisi baja St 60 ... 7

Tabel 3.1 Alat penelitian ... 13

Tabel 3.2 Bahan penelitian ... 14

Tabel 3.3 Parameter Sand Blasting ... 16

Tabel 3.4 Parameter pelapisan powder flame spray ... 18

Tabel 4.1 Data ketebalan coating dari masing-masing variasi ... 26

Tabel 4.2 Data uji vickers baja St 60 ... 31

DAFTAR LAMPIRAN

Lampiran 1. Perhitungan Nilai Kekerasan ... 36

Lampiran 2. Data Image-J Pengukuran ketebalan hasil coating ... 38

Lampiran 3. Foto hasil coating pada masing-masing variasi ... 39

Lampiran 4. Foto Kegiatan ... 40

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan teknologi menuntut kita untuk lebih lagi membuka wawasan dan

pikiran kita ke sebuah pemikiran yang inovatif dan ekonomis. Bila kita perhatikan

pada jaman sekarang ini, hampir semua kebutuhan hidup manusia tidak terlepas

dengan yang namanya logam. Salah satunya yang sering kita pergunakan adalah

kendaraan seperti motor dan juga mobil serta jenis kendaraan lainnya. Pemanfaatan

logam sangat jelas tergambar pada kendaraan dan memang hampir semua komponen

dari kendaraan itu terbuat dari logam.

Dalam hal ini komponen logam yang diambil sebagai contoh dalam penelitan ini

adalah as roda pada mobil. As roda mobil merupakan pusat dari lingkaran roda mobil

yang berfungsi untuk menjalankan kendaraan dimana pada as roda dilengkapi dengan

bantalan yang tujuannya untuk memperlicin putaran pada as roda. Tepat pada posisi

bantalan ini lah as roda selalu mengalami kegagalan material yaitu terjadinya keausan

yang diakibatkan oleh bantalan yang mengalami kontak langsung dengan as roda.

Penyebab utama terjadinya keausan pada as roda ini ialah karena kurangnya pemberian

pelumas pada bantalan sehingga menyebabkan bantalan menjadi rusak dan sewaktu

mobil memumpu beban yang berat bantalan secara otomatis akan bergesekan langsung

Gambar 1.1 Contoh Keausan Pada Poros As Roda

Dalam kasus ini cara terbaik yang dapat dilakukan untuk mengantisipasi keausan

tersebut ialah dengan menambah kekerasan pada permukaan material as roda yang

mengalami kontak langsung dengan bantalan dengan demikian akan mengurangi

resiko keausan dan dapat memperpanjang umur as roda. Pelapisan material (coating)

dapat dijadikan menjadi alternatif dalam menangani masalah keausan.

Pelapisan Thermal spray adalah salah satu jenis pelapisan material yang sering

digunakan untuk menambahkan ketahanan aus, ketahanan korosi, dan ketahanan akan

suhu tinggi sehingga meningkatkan permukaan suatu material (Simunovic K, 2010).

Pelapisan Thermal Spray yang digunakan dalam penelitian ini ialah Powder Flame

Spray Coating dimana bahan pelapis dipakai merupakan powder (bubuk) dan powder

yang digunakan dalam penelitian ini yaitu paduan Ni-Cr.

Dengan demikian diharapkan agar dengan penelitian menggunakan metode

Powder Flame Spray Coating dapat menambah kekerasan permukaan material

sehingga material yang dilapisi dapat memiliki ketahanan aus yang lebih baik dengan

begitu akan dapat memperpanjang umur pemakaian material. Setelah itu akan

dilakukan pengujian ketebalan lapisan, SEM, Microscope dan pengujian kekerasan

dari setiap variasi jarak nosel pelapisan untuk mendukung penelitian ini.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas, maka dirumuskanlah sebuah masalah yaitu,

bagaimana pengaruh variasi jarak nosel terhadap permukaan material hasil

coating

1.3 Tujuan Penelitian

Untuk mengetahui bagaimana karakteristik fisik dari permukaan material yang

sudah di coating.

1.4 Batasan Penelitian

Agar penelitian ini tidak meluas atau menyebar dari masalah yang dirumuskan,

maka perlu adanya pembatasan penelitian. Dimana batasan-batasannya adalah

sebagai berikut:

1. Material yang akan di coating adalah baja St 60

2. Variasi Jarak nosel yang akan digunakan adalah 20 mm, 30 mm, 40 mm

3. Sudut nosel yang dipakai yaitu sudut 90°

4. Kebersihan dan kekasaran permukaan material yang dilapisi

diasumsikan sama

5. Proses coating diasumsikan sama untuk setiap proses coating spesimen.

6. Kecepatan sliding brander di asumsikan sama untuk setiap proses

spesimen

7. Kekasaran permukaan diasumsikan sama pada masing-masing

permukaan material uji

1.5 Manfaat Penelitian

1. Sebagai salah satu syarat untuk lulus dari Teknik Mesin Udayana.

2. Memahami variasi jarak nosel terhadap karakteristik permukaan

BAB II

DASAR TEORI

2.1 Penelitian Sebelumnya

Arthana(2014), meneliti tentang ketahanan aus lapisan ni-cr pada dinding

silinder liner yang juga meneliti melalui proses powder flame spray coating. penelitian

ini dikaji pengaruh lapisan Ni-Cr menggunakan Powder flame spray coating terhadap

kekerasan dan ketahanan aus dinding silinder liner menggunakan teknik XRF,

mikroskop optik, SEM, uji kekerasan dan keausan. Dari hasil penelitian menunjukkan

bahwa silinder liner dari bahan besi tuang kelabu yang dilapisi menggunakan powder

Ni-cr dengan powder flame spray coating memiliki kekerasan dan ketahanan aus yang

lebih tinggi dibandingkan dengan besi tuang kelabu yang tidak dilapisi. Perbedaan

ketebalan lapisan tidak berpengaruh terhadap kekerasan dan ketahanan aus hasil

pelapisan dengan teknik powder flame spraycoating. Kekasaran hasil coating tinggi,

sehingga diperlukan proses permesinan untuk mendapatkan permukaan yang lebih

halus.

Larasati dan Setiyorini (2013), meneliti tentang pengaruh jarak nozzle dan

tekanan gas pada proses pelapisan ni-20cr dengan metode wire arc spray terhadap

ketahanan thermal. Ia menyatakan bahwa semakin meningkatkan jarak coating yang

digunakan akan menurunkan ketebalan coating yang dihasilkan hal ini dikarenakan

semakin jauh jarak coating yang digunakan maka semakin banyak droplet yang

mencapai permukaan substrat semakin sedikit akibat tidak sampainya droplet ke

substrat tetapi seiring bertambahnya tekanan gas yang digunakan maka akan

meningkatkan hasil ketebalan coating dan juga akan memperkecil ukuran

2.2 As Roda Mobil

As roda mobil adalah pusat dari lingkaran roda kendaraan mobil yang berfungsi

untuk menjalankan kendaraan, dimana as roda dihubungkan dengan mesin penggerak

kendaraan dan meneruskan tenaga dari differential ke roda mobil. Pada as roda mobil,

as dilengkapi dengan bantalan yang tujuannya untuk memperlicin putaran pada as

roda.

Pada posisi bantalan yang ada pada as roda inilah yang selalu mengalami

kerusakan, salah satu kerusakan itu adalah keausan bahkan tidak sedikit as roda yang

mengalami patah. Kerusakan atau keausan yang dialami as roda ini banyak diakibatkan

oleh as roda memumpu beban yang terlalu berat dan juga karena kurangnya pemberian

pelumas pada bidang bantalan terhadap as roda. Ketika bantalan mengalamikerusakan

akibat gesekan yang disebabkan karna kurangnya pelumas secara otomatis as roda juga

mengalami kerusakan juga.

2.3 Baja Karbon

Baja karbon merupakan salah satu jenis baja paduan yang terdiri atas unsur

besi (Fe) dan karbon (C). Dimana besi merupakan unsur dasar dan karbon sebagai

unsur paduan utamanya. Dalam pemanfaatannya baja karbon sering digunakan sebagai

bahan baku untuk pembuatan alat-alat perkakas, komponen mesin, struktur bangunan,

dan lain sebagainya (Sukma, 2012). Baja karbon dapat diklasifikasikan berdasarkan

jumlah persentase komposisi kimia karbon dalam baja yakni sebagai berikut

:

1. Baja Karbon Rendah (Low Carbon Steel)

Baja karbon rendah merupakan baja dengan kandungan unsur karbon

dalam sturktur baja kurang dari 0,3% C. Baja karbon rendah ini memiliki

ketangguhan dan keuletan tinggi akan tetapi memiliki sifat kekerasan dan

ketahanan aus yang rendah. Pada umumnya baja jenis ini digunakan sebagai

bahan baku untuk pembuatan komponen struktur bangunan, pipa gedung,

2. Baja Karbon Sedang (Medium Carbon Steel)

Baja karbon sedang merupakan baja karbon dengan persentase

kandungan karbon pada besi sebesar 0,3% C – 0,59% C. Baja karbon ini

memiliki kelebihan bila dibandingkan dengan baja karbon rendah, baja karbon

sedang memiliki sifat mekanis yang lebih kuat dengan tingkat kekerasan yang

lebih tinggi dari pada baja karbon rendah. Besarnya kandungan karbon yang

terdapat dalam besi memungkinkan baja untuk dapat dikeraskan dengan

memberikan perlakuan panas (heat treatment) yang sesuai. Baja karbon sedang

biasanya digunakan untuk pembuatan poros, rel kereta api, roda gigi, baut,

pegas, dan komponen mesin lainnya (Sukma, 2012).

3. Baja Karbon Tinggi (High Carbon Steel)

Baja karbon tinggi adalah baja karbon yang memiliki kandungan karbon

sebesar 0,6% C – 1,4% C. Baja karbon tinggi memiliki sifat tahan panas,

kekerasan serta kekuatan tarik yang sangat tinggi akan tetapi memiliki keuletan

yang lebih rendah sehingga baja karbon ini menjadi lebih getas. Dalam

pengaplikasiannya baja karbon tinggi banyak digunakan dalam pembuatan

alat-alat perkakas seperti palu, gergaji, pembuatan kikir, pisau cukur, dan

2.4 Baja St 60

Baja St 60 merupakan salah satu jenis baja yang tergolong kedalam bagian baja

karbon sedang yang dimana baja karbon ini cukup sering digunakan dalam pembuatan

bahan material permesinan. Menurut penelitian yang dilakukan Effendi (2009),

komposisi kimia yang terdapat pada bahan baja St 60 setelah mendapatkan hasil

penelitian dapat dilihat dalam tabel dibawah

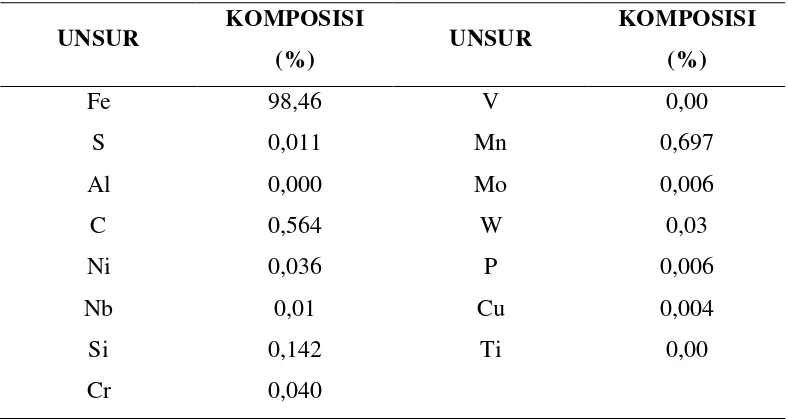

Tabel 2.1 Data Hasil Uji Komposisi Baja St 60 (Effendi, 2009)

UNSUR KOMPOSISI

Analisis hasil uji komposisi pada tabel diatas bahwa kandungan karbon pada baja

St 60 adalah 0,564 %, baja ini termasuk baja karbon medium. Pada baja St 60 ini

terdapat kandungan mangan 0,697 % yang mempunyai sifat keras dan tahan aus. Baja

St 60 sangat cocok untuk pembuatan poros, roda gigi, rangka jembatan serta peralatan

permesinan (Effendi, 2009).

2.5 Paduan Ni-Cr

Sebuah kombinasi yang tepat dari nikel dan kromium akan meningkatkan

kemampuan yang dimiliki oleh baja karbon. Peningkatan keuletan dan ketangguhan

yang diberikan pada baja karbon dengan penambahan nikel dapat digabungkan dengan

peningkatan kekuatan, kekerasan permukaan yang dihasilkan oleh kromium (Clark

Paduan nikel dan kromium merupakan salah satu bahan pilihan untuk hard

facing karena mempunyai kekerasan tinggi serta sifat fisik dan mekanik yang baik.

Nikel (Ni) adalah logam perak-putih yang ditemukan pada tahun 1751 dan unsur

paduan utama yang memberikan kekuatan, ketangguhan, dan ketahanan korosi,

biasanya digunakan secara luas pada baja stainless dan paduan berbasis nikel (yang

biasa disebut superalloy). Paduan nikel biasnya digunakan pada aplikasi temperatur

tinggi seperti yang terlihat pada komponen mesin jet, roket, dan pembangkit listrik

tenaga nuklir (Arthana et al, 2014).

2.6 Kekasaran Permukaan

Tidak ada permukaan mesin yang sempurna, tidak peduli seberapa hati-hati nya

pengerjaannya atau bahkan dengan persiapan biaya yang mahal dapat memproses

geometri yang sempurna. Begitu juga kesalahan dalam pembentuk atau bentuk dari

sebuah komponen akan selalu ada kekasaran di permukaan yang jelas ketika

permukaan itu diperiksa pada perbesaran yang cukup tinggi (Williams J.A, 1993).

Tingkat kehalusan atau kekasaran suatu permukaan memang peranan yang

sangat penting dalam perencanaan suatu komponen mesin khususnya yang

menyangkut masalah gesekan, keausan, tahanan terhadap kelelahan dan lain

sebagainya (Munadi, 1998).

Dalam proses coating kegunaan dari kekasaran permukaan perlu dilakukan

terhadap permukaan material yang akan dicoating dengan tujuan untuk menambah

daya lekat material pelapis yang akan ditembakkan dengan permukaan material yang

akan dilapisi agar nantinya keduanya dapat menyatu antara material pelapis dan

2.7 Sand Blasting

Menurut Kurniawan et al (2013) Sand Blasting dapat didefenisikan sebagai suatu

proses pembersihan permukaan dengan cara menembakan partikel (pasir) ke suatu

permukaan material sehingga menimbulkan gesekan/tumbukan dengan tujuan untuk

menghilangkan material-material kontaminasi seperti karat, cat, garam, oli dll. Selain

itu juga sand blasting juga bertujuan untuk membuat profile (kekasaran) pada

permukaan logam/material sehingga cat atau proses pelapisan menjadi lebih melekat.

Tingkat kekasarannya dapat disesuaikan dengan ukuran pasirnya serta tekanannya.

2.8 Teknologi Pelapisan

Pelapisan adalah proses penambahan material yang sejenis ataupun berbeda

jenis terhadap permukan material lainnya. Teknologi pelapisan sering dilakukan pada

saat sekarang ini dengan tujuan diantaranya :

1. Untuk proses finishing agar material tersebut terlihat lebih rapi, bersih dan

menarik penampilannya

2. Melindungi dan menjaga material agar tidak mengalami korosi atau

kerusakan khususnya pada bagian permukannya

3. Dapat memperbaiki atau menutupi kerusakan yang terjadi pada permukaan

material

4. Untuk menambah umur penggunaan dari material tersebut

Pelapisan terdiri dari bermacam-macam teknik pelapisan. Teknik teknik ini

dapat dibagi menjadi metallic dan non meallic. Metallic coating deposition dianggap

menjadi tiga kategori, dimana hard facing menjadi teknik yang dipentingkan dalam hal

ini. Hard facing digunakan untuk melapiskan material tahan aus pada komponen yang

telah aus atau komponen baru yang akan digunakan untuk suatu pemakaian dengan

kemungkinan akan mengalami keausan. Ada tiga teknik dalam hard facing yaitu

2.9 Thermal spray

Thermal spray dipatenkan untuk pertama kalinya oleh Insinyur Swiss Max

Ulrich Schoop (1870-1956) pada awal abad ke-20. Dia menyadari bahwa aliran

partikel cair yang bertabrakan satu sama lain dapat membentuk lapisan. Pada tahun

1909 Max Ulrich Schoop mengajukan sebuah paten yang disebut "Powder Flame

spraying dan wire flame spraying". Thermal spray adalah teknik penumpukan material

dimana semprotan partikel cair diarahkan atau disemprotkan ke bagian material yang

akan dilapisi. Hal ini digunakan untuk melindungi bagian-bagian suatu material

terhadap keausan, korosi dan suhu tinggi sehingga meningkatkan sifat permukaan

suatu material. (Simunovic K, 2010). Thermal spray juga dipakai untuk memperbaiki

bagian material yang mengalami kerusakan dan usang. Kadang-kadang thermal spray

dapat diterapkan untuk proses finishing material sehingga meningkatkan sifat estetika

suatu bagian material tersebut. Dalam thermal spray bahan pelapis yang sering

digunakan dapat berupa kawat, bubuk, batang, kabel atau bentuk cair. Dengan proses

penyemprotan termal yang relatif tebal memungkin suatu material mengalami suatu

perubahan fisik seperti apa yang diinginkan.

Energi panas dihasilkan dari suatu proses pembakaran atau listrik yang

diterapkan untuk melakukan pemanasan,peleburan atau pencairan bahan pelapis (

bahan baku, bahan pakan semprot bahan, permukaan material). Dari suluh semprot

(spray gun, pistol), butiran partikel cair atau semi cair (plastik) kemudian dipercepat,

didorong dan diendapkan pada substrat yang disiapkan, yang kemudian membentuk

suatu lapisan. Partikel cair biasanya memperoleh energi kinetik karena tekanan

atomisasi atau pembakaran gas.

Menurut Arthana (2014) ada beberapa karakteristik dari pelapisan yang dilakukan

dengan teknik thermal spraying. Adapun karakteristik itu adalah sebagai berikut:

1. Kekerasan, berat jenis, dan porositas

Pelapisan thermal spray sering digunakan karena derajat kekerasanya yang

relatif lebih tinggi daripada pelapisan cat (paint coatings) ataupun

elekroplating. Kekerasan dan ketahanan korosinya membuat pelapisan thermal

spray sangat bernilai pada pemakaian dengan tingat keausan tinggi. Kekerasan

feedstock itu sendiri sebelum dilapiskan. Pada pelapisan logam thermal spray,

kekerasan dan berat jenis bergantung pada material yang digunakan, jenis

peralatan thermal spray, dan parameter-parameter yang digunakan. Secara

umum, semakin tinggi kecepatan partikel, semakin tinggi pula tingkat

kekerasan dan berat jenisnya. Kecepatan partikel yang dihasilkan oleh

proses-proses thermal spray dari yang tertinggi adalah detonation, high velocity

oxy-fuel (HVOF), busur api plasma, busur api wire, dan flame spray (Arthana,

2014).

2. Ketahanan Korosi

Lapisan logam thermal spray dapat anodic atau katodic terhadap substrat

logam dibawahnya, karena korosi muncul pada anoda, lapisan anodic akan

terkorosi pada lingkungan korosif, sedangkan katoda tidak. Sistem pelapisan

anti korosi umumnya dirancang sehingga material pelapis anodic terhadap

logam substrat. Pelapis anodic akan terkorosi atau dikorbankan untuk

melindungi substrat. Pada beberapa kasus, ketahanan korosi dari material

pelapis itu sendiri sangat penting. Pada penggunaan pada temperatur tinggi dan

untuk penggunaan dengan bahan kimia, lapisan thermal spray harus sangat

tahan korosi (Arthana, 2014).

3. Perekatan (adhesi)

Pelapisan thermal spray mempunyai adhesi yang sangat tinggi. Pelapisan

khusus untuk ketahanan aus, yang dilakukan dengan proses thermal spray

dengan kecepatan partikel yang sangat tinggi dapat memiliki adhesi regang

(tensile adhesion) lebih besar daripada 34.000 kPa (5000 psi) (Arthana, 2014).

2.10 Powder Flame Spray

Flame spray merupakan salah satu pelapisan yang menggunakan energi panas

yang dihasilkan oleh pembakaran bahan bakar gas (sebagian besar acetylene, propane

atau hidrogen) dan oksigen yang mencairkan partikel bahan pelapis (Simunovic K,

2010). Pada powder flame spray partikel cair yang berbentuk bubuk didorong menuju

permukaan substrat dan mendapatkan energi kinetik karena tekanan gas pembakaran

atau udara terkompresi yang dapat digunakan untuk atomisasi dan di percepat menuju