i

METODE PENYIMPANAN MIE INSTANT MENGGUNAKAN PLASTIK BIODEGRADABLE

DI PT INDOFOOD CBP SUKSES MAKMUR TBK. DIVISI NOODLE CABANG SEMARANG

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian syarat-syarat memperoleh gelar Sarjana Teknologi Pangan

Disusun oleh:

Della Sugiarto 16.I1.0059

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG 2019

ii

HALAMAN PENGESAHAN

METODE PENYIMPANAN MIE INSTANT MENGGUNAKAN PLASTIK BIODEGRADABLE

DI PT INDOFOOD CBP SUKSES MAKMUR TBK. DIVISI NOODLE CABANG SEMARANG

Oleh :

iii

KATA PENGANTAR

Puji dan syukur Penulis panjatkan atas ke hadirat Tuhan Yang Maha Esa, karena berkat rahmat dan karunia-Nya, Penulis dapat menyelesaikan laporan Kerja Praktek yang berjudul “METODE PENYIMPANAN MIE INSTAN MENGGUNAKAN PLASTIK BIODEGRADABLE DI PT INDOFOOD CBP SUKSES MAKMUR TBK. DIVISI NOODLE SEMARANG”. Penyelesaian laporan Kerja Praktek ini merupakan salah satu syarat guna memperoleh gelar Sarjana Teknologi Pangan di Universitas Katolik Soegijapranata Semarang.

Dalam usaha penulisan laporan Kerja Praktek ini, tentunya Penulis tidak terlepas dari berbagai hambatan dan kesulitan. Namun, berkat dukungan dari berbagai pihak, maka Penulis dapat menyelesaikan laporan ini. Oleh karena itu, Penulis ingin menyampaikan terima kasih kepada :

1. Tuhan Yang Maha Esa, yang selalu menyertai Penulis dalam melakukan kegiatan Kerja Praktek sehingga dapat berjalan dengan baik dan dalam penulisan laporan.

2. Orang tua Penulis yang telah memberikan dukungan dan semangat kepada Penulis hingga terselesaikannya laporan Kerja Praktek ini.

3. Bapak Dr. R. Probo Y. Nugrahedi, STP, MSc selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah memberikan kesempatan dan dukungan kepada Penulis sehingga dapat melakukan Kerja Praktek di PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang.

4. Ibu Meiliana, S. Gz, M.S. selaku Dosen Koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

5. Ibu Dr. A. Rika Pratiwi.MSi selaku pembimbing Kerja Praktek yang telah meluangkan waktunya untuk membimbing Penulis dalam penyusunan laporan.

6. Bapak Adi Wiratno selaku HRD yang telah memberikan izin kepada Penulis sehingga dapat melakukan Kerja Praktek.

7. Bapak Despan Rajagukguk selaku BPDQCM yang telah membimbing dan memberikan kesempatan pada Penulis selama kegiatan Kerja Praktek.

8. Bapak Boshido Bening selaku QC Process Supervisor dan Pembimbing Lapangan yang telah membimbing dan menerima Penulis selama kegiatan Kerja Praktek di PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang.

iv

9. Bapak Natanael selaku QC RMFG Supervisor yang telah membimbing dan mendampingi Penulis selama kegiatan Kerja Praktek.

10. Bapak Priyanto, Bapak Widi, Mas Dharu, Mas Radit, Bapak Amal, Bapak Himawan, Bapak Andy, Bu Ambar, Bapak Didin selaku QC RM, QC Kemasan, QC Process, QC Finished Good yang telah membimbing dan memberikan pengetahuan mengenai pengawasan mutu bahan baku, proses produksi, hingga produk jadi (finished good).

11. Bapak Arief, Bapak Usman, Bapak Aris, dan Bapak Rochmat selaku QC Analis laboratorium yang telah membimbing dan mengajarkan Penulis tentang metode analisis.

12. Segenap keluarga QC PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang yang telah membagikan berbagai informasi kepada Penulis selama kegiatan Kerja Praktek.

13. Segenap teman perjuangan Kerja Praktek saya yaitu Yovita Hartono dan Vivi Dwiyanti serta teman-teman dari luar Universitas dan beberapa anak SMK Kendal, SMK Magelang dan semua pihak yang telah memberikan semangat dalam menyelesaikan tugas-tugas yang dilaksanakan pada saat Kerja Praktek ini.

14. Staff TU Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata yang telah membantu proses administrasi Penulis dari awal Kerja Praktek hingga akhir Kerja Praktek.

Pada penulisan laporan ini, Penulis meminta maaf apabila terjadi kesalahan yang penulis lakukan selama Kerja Praktek sehingga diharapkan para pembaca dapat memberikan kritik dan saran sehingga Penulis dapat menjadi lebih baik. Penulis berharap agar laporan ini dapat bermanfaat dan memberikan pengetahuan bagi pembaca dan semua pihak yang membutuhkan.

Semarang, 11 Ferbuari 2019

Penulis

v DAFTAR ISI

HALAMAN PENGESAHAN ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 1

1.3. Metode Dan Kegiatan Kerja Praktek ... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Lokasi dan sejarah Perusahaan ... 3

2.3. Visi, Misi dan Nilai Perushaan ... 4

2.4. Logo Perusahaan ... 4

2.5. Struktur Organisasi ... 5

3. SPESIFKASI PRODUK ... 8

3.1. Jenis Produk ... 8

4. BAHAN BAKU DAN PENGAWASAN MUTU ... 12

4.1. BAHAN BAKU ... 12

4.1.1. Tepung terigu………....12

4.1.2. Air ………12

4.1.3. Air Alkali ……….13

4.1.4. Minyak Goreng ………13

4.2. PROSES PRODUKSI ... 14

4.2.1. Penuangan tepung pada screw ……….14

4.2.2. Mixing ………..14

4.2.3. Pressing………14

4.2.4. Steaming………..14

4.2.5. Cutting………..15

4.2.6. Frying ………..15

4.2.7. Cooling………....15

vi

4.2.8. Packaging……….15

4.3. PENGAWASAN MUTU ... 16

4.3.1. Pengawasan mutu bahan baku / Incoming Quality Control (IQC)..17

4.3.2. Pengawasan mutu produksi / Proses Quality Control (PQC)……..19

4.3.3. Pengawasan mutu produk jadi / Outgoing Quality Control (PQC)..22

5.HASIL DAN PEMBAHASAN ... .23

5.1. Kadar Air ... ..24

5.1.1.Alat & Bahan yang digunakan untuk pengukuran kadar air ….…...25

5.1.2. Metode Kadar Air. ……….………..25

5.2. Perbedaan Metode Penyimpanan Mie Instan ... 25

5.3. Kondisi Kemasan, Analisa Organoleptik serta Kadar Air yang dihasilkan Berdasarkan Perbedaan Metode Penyimpanan Mie Instan ………...27

5.4. Plastik Biodegradable yang digunakan untuk Kemasan pada Mie Instan.30 6. KESIMPULAN DAN SARAN……….…….32

6.1. Kesimpulan ... 32

6.2. Saran... 32

7.DAFTAR PUSTAKA ... 33

8.LAMPIRAN ... 35

8.1. Hasil Plagscan……….35

8.2. Kartu Bimbingan Kerja Praktek……….36

8.3. Presensi Kerja Praktek………....37

8.4. Surat Selesai Kerja Praktek………38

vii

DAFTAR TABEL

Tabel 1. Kadar Air Shelf Life ……….………….28 Tabel 2. Kadar Air Simulasi Pasar………...28 Tabel 3. Kadar Air Simulasi Matahari…...……….….29

viii

DAFTAR GAMBAR

Gambar 1. Logo PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang

Semarang ... 4

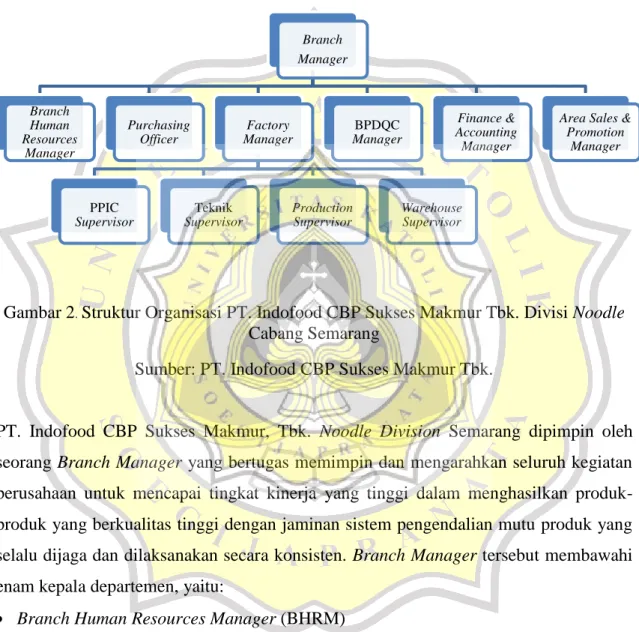

Gambar 2. Struktur Organisasi PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang ... 5

Gambar 3. Varian Rasa Produk Indomie ... 8

Gambar 4. Varian Rasa Produk Supermi... 9

Gambar 5. Varian Rasa Produk Sarimi ... 9

Gambar 6. Varian Rasa Produk Mie Sakura... 10

Gambar 7. Varian Rasa Pop Bihun ... 10

Gambar 8. Varian Rasa Produk Pop Mie ... 11

Gambar 9. Produk Mie Telur Cap 3 Ayam ... 11

Gambar 10. Mekanisme Proses Degradasi Plastik………...31

1 1. PENDAHULUAN

1.1. Latar Belakang

Mie instan merupakan makanan yang sangat populer, digemari berbagai kalangan dan berpotensi sebagai salah satu makanan alternatif pengganti beras. Hal ini disebabkan karena mie instan memiliki rasa yang enak, prose penyajian yang mudah dan cepat, jumlah kalori yang cukup tinggi, harga relatif murah dan dapat diproduksi dalam berbagai bentuk yang menarik serta daya simpan yang baik. Peningkatan permintaan konsumen dari tahun ke tahun semakin bertambah yang membuat semakin banyak varian rasa baru yang diproduksi oleh perusahaan mie instant. Salah satu perusahaan produksi mie instan terbesar di Indonesia adalah PT. Indofood CBP Sukses Makmur TBK. Divisi Noodle.

Pengemasan mie instan merupakan proses penyatuan dan pembungkusan mie, bumbu, minyak bumbu dan solid ingredient lainnya dengan menggunakan etiket yang sesuai dengan standar yang telah ditetapkan. Tujuan dari pengemasan ini adalah untuk melindungi mie dari kemungkinan tercemar atau rusak sehingga mie tidak mengalami penurunan mutu ketika sampai kepada konsumen. Etiket yang digunakan adalah jenis plastik berbahan Polyethylene (PE). Polyethylene (PE) ini juga dapat memicu dampak buruk terhadap lingkungan, terutama ketika plastik tersebut telah menjadi sampah. Butuh seribu tahun bagi sampah plastik PE untuk terutai sempurna oleh mikroorganisme dalam tanah sehingga menjadi salah satu masalah terbesar yang dihadapi oleh perusahaan makanan. Negara Indonesia termasuk sebagai salah satu dari beberapa negara yang memiliki sampah plastik terbanyak. Oleh sebab itu, banyak perusahaan makanan yang saat ini dalam proses mengembangkan kemasan plastik yang dapat diurai secara alami serta membutuhkan waktu yang singkat.

1.2. Tujuan

Tujuan dari kegiatan Kerja Praktek (KP) ini adalah sebagai berikut :

a. Meningkatkan pengetahuan mahasiswa mengenai hubungan antara teori dengan penerapannya di dunia kerja (lapangan) serta faktor-faktor yang mempengaruhi sehingga dapat menjadi bekal bagi mahasiswa setelah terjun di masyarakat

2

b. Meningkatkan ketrampilan, wawasan dan pengalaman kerja di bidang industri pengolahan hasil pertanian

c. Memperluas pandangan mahasiswa terhadap berbagai jenis pekerjaan yang ada di tempat Kerja Praktek (KP)

d. Mengetahui masalah-masalah terkait bidang pangan yang muncul di lapangan serta belajar menemukan solusi yang tepat untuk menyelesaikannya.

e. Mempelajrai, memahami dan terjun secara langsung dalam pengawan serta pengendalian mutu produk dari proses awal hingga akhir di PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang

1.3. Metode dan Kegiatan Kerja Praktek

Saat melakukan Kerja Praktek, terdapat beberapa metode yang perlu digunakan yaitu pengamaatan secara langsung di lapangan, adanya wawancara dan diskusi dengan pembimbing lapangan selama 26 hari kejra serta menggunakan studi pustaka yang diambil dari narasumber. Penulis melakukan pengamatan pada bagian Quality Control ( pada pengemas, raw material seperti tepung, finished good, shelf life, seasoning dan produksi), kemudian melakukan wawancara dan diskusi langsung dengan pembimbing lapangan mengenai setiap bagian Quality Control dan bagian yang akan dibahas oleh penulis serta pengamatan kegiatan uji fisik dan organoleptic pada seasoning.

3 2. PROFIL PERUSAHAAN

2.1. Lokasi dan Sejarah Perusahaan

PT. Indofood Consumer Branded Products (CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang merupakan salah satu perusahaan mie instant dan makanan olahan yang menjadi salah satu cabang perusahaan yang dimiliki oleh Salim Group. Pada awalnya PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle didirikan di Jakarta dengan nama PT. Sanmaru Food Manufacturing Co. Ltd yang berdiri pada tanggal 27 April 1970 yang bergerak dibidang pengolahan makanan dan minuman. Sedangkan PT.

Sanmaru Food Manufacturing Co. Ltd cabang Semarang didirikan tanggal 31 Oktober 1987 diresmikan oleh Menteri Perindustrian Ir. Hartono dan Menteri Tenaga Kerja Soedomo.Pada tanggal 1 Maret 1994, PT. Sanmaru Food Manufacturing Co. Ltd dan anak perusahaan yang berada di lingkup Indofood group bergabung menjadi sebuah Perusahaan dengan nama PT. Indofood Sukses Makmur, Tbk yang khusus bergerak di bidang pengolahan mie instant. Kemudian pada tanggal 1 Oktober 2009, PT. Indofood Sukses Makmur, Tbk berganti nama menjadi PT. Indofood CBP Sukses Makmur Tbk.

PT. Indofood CBP Sukses Makmur divisi noodle merupakan divisi terbesar di Indofood dan pabriknya tersebar di 17 kota salah satunya adalah kota Semarang. PT. Indofood CBP Sukses Makmur, Tbk Noodle Division Cabang Semarang terletak di Jl. Tambak Aji II No. 8, Kelurahan Tambak Aji, Kecamatan Ngaliyan, Kota Madya Semarang. Perusahaan ini bergerak dalam bidang pembuatan mie instant yang siap disaji dan dikemas bersama bumbu dan minyaknya, kemudian didistribusikan ke wilayah DIY dan Jawa Tengah.

Produk yang dihasilkan antara lain mie instant dengan merk Indomie, Supermi, Sarimi, Sakura,Popmie, dan mie telur cap 3 ayam dalam berbagai macam rasa.

Karyawan di PT. Indofood CBP Sukses Makmur, Tbk. Noodle Division Semarang berjumlah ±800 orang (dapat berubah setiap bulan berdasarkan non over karyawan).

Waktu kerja pada umumnya adalah 6 hari seminggu dengan jumlah jam kerja 7 (tujuh) jam sehari dan 40 jam seminggu yang dilakukan dalam dinas nornal atau bergilir (shift).

Bagi pekerja kantor atau pabrik atau bagian yang bekerja atas dasar 5 hari kerja seminggu maka tiap harinya bekerja selama 8 jam.

4

2.2. Visi, Misi, dan Nilai Perusahaan

Visi yang dimiliki oleh PT. Indofood CBP Sukses Makmur Tbk, Noodle Division Semarang adalah produsen barang-barang konsumsi yang terkemuka. Sedangkan misi yang dimiliki adalah senantiasa melakukan inovasi, fokus pada kebutuhan pelanggan, menawarkan merek-merek unggulan dengan kinerja yang tidak tertandingi; menyediakan produk berkualitas yang merupakan pilihan pelanggan; senantiasa meningkatkan kompetensi karyawan, proses produksi, dan teknologi; memberikan kontribusi bagi kesejahteraan masyarakat dan lingkungan secara berkelanjutan; dan meningkatkan stakeholders’ value secara berkesinambungan. Nilai perusahaan yang dimiliki oleh PT.

Indofood CBP Sukses Makmur Tbk, Noodle Division Semarang adalah “Dengan disiplin sebagai falsafah hidup; kami menjalankan usaha kami dengan menjunjung tinggi integritas; kami menghargai seluruh pemangku kepentingan dan secara bersama-sama membangun kesatuan untuk mencapai keunggulan dan inovasi yang berkelanjutan”.

2.3. Logo Perusahaan

Logo perusahaan PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang dapat dilihat pada Gambar 1. Logo PT. Indofood CBP Sukses Makmur Tbk.

Noodle Division Semarang menggunakan dua warna dasar, yaitu merah dan biru, dengan pencitraan grafis huruf dan warna. Merah melambangkan semangat dan biru mencitrakan geografis Indonesia sebagai negara kepulauan.

Gambar 1. Logo PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang

Sumber: PT. Indofood CBP Sukses Makmur Tbk.

5

2.4. Struktur Organisasi

Struktur organisasi PT. Indofood CBP Sukses Makmur, Tbk. Divisi Noodle Cabang Semarang dapat dilihat pada Bagan 1. Struktur Organisasi PT. Indofood CBP Sukses Makmur Tbk. Noodle Divison Cabang Semarang.

Gambar 2. Struktur Organisasi PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang

Sumber: PT. Indofood CBP Sukses Makmur Tbk.

PT. Indofood CBP Sukses Makmur, Tbk. Noodle Division Semarang dipimpin oleh seorang Branch Manager yang bertugas memimpin dan mengarahkan seluruh kegiatan perusahaan untuk mencapai tingkat kinerja yang tinggi dalam menghasilkan produk- produk yang berkualitas tinggi dengan jaminan sistem pengendalian mutu produk yang selalu dijaga dan dilaksanakan secara konsisten. Branch Manager tersebut membawahi enam kepala departemen, yaitu:

Branch Human Resources Manager (BHRM)

BHRM memimpin departemen Human Resources yang mempunyai tugas untuk merencanakan, mengkoordinir, mengarahkan, dan mengendalikan kegiatan-kegiatan terkait sumber daya manusia yang meliputi hubungan industrial, administrasi kepegawaian dan pengupahan, jaminan sosial, dan pelayanan umum untuk mendukung pencapaian sasaran perusahaan.

Branch Manager

Branch Human Resources

Manager

Purchasing Officer

Factory Manager

PPIC Supervisor

Teknik Supervisor

Production Supervisor

Warehouse Supervisor BPDQC

Manager

Finance &

Accounting Manager

Area Sales &

Promotion Manager

6

Purchasing Officer

Purchasing Officer memimpin departemen Purchasing yang mempunyai tugas untuk melakukan pengadaan barang-barang yang diperlukan oleh masing-masing departemen.

Factory Manager

Seorang FM memimpin departemen Manufacturing yang mempunyai tugas merencanakan, mengkoordinir, mengarahkan, dan mengendalikan kegiatan manufacturing yang meliputi meliputi Production Planning and Inventory Control (PPIC), teknik supervisor, production supervisor, warehouse supervisor, Branch Process Development and Quality Control Manager (BPDQCM), Finance & Accounting Manager (FAM), dan Area Sales & Promotion Manager (ASPM). Production Planning and Inventory Control (PPIC) dipimpin oleh PPIC Supervisor yang bertugas untuk merencanakan jadwal produksi berdasarkan Confirmed Weeldy Order (CWO) yang diterima dan mengendalikan tingkat kesediaan raw material dan finished goods sehingga standar buffer stock tetap terjaga. Teknik superisor dipimpin oleh Teknik Supervisor yang mempunyai tugas merencakan, mengkoordinasi, dan mengendalikan kegiatan di bagian teknik baik dalam perawatan maupun perbaikan mesin sehingga dapat menjamin kelancaran operasional mesin produksi besera sarana penunjangnya. Production supervisor dipimpin oleh Production Coordinator yang membawahi tiga production shift supervisor yang bertugas merencanakan, mengkoordinasi, dan mengendalikan aktivitas produksi sesuai persyaratan standar yang telah ditetapkan serta menjaga kelancaran proses produksi dengan tetap meminimalkan pemborosan raw material dan utilitas secara efektif dan efisien.Warehouse supervisor dipimpin oleh Warehouse Supervisor yang terdiri dari warehouse raw material supervisor dan warehouse finish goods supervisor.

Bertugas untuk merencanakan, mengkoordinasi, dan mengendalikan kegiatan pergudangan sehingga tercapai keakurasian jumlah, keutuhan, dan keamanan barang.

Branch Process Development and Quality Control Manager (BPDQCM) memimpin departemen PDQC yang mempunyai tugas untuk mengendalikan mutu (Incoming Quality Control, Process Quality Control, Outgoing Quality Control), dan Market Audit. Finance

& Accounting Manager (FAM) memimpin departemen Finance & Accounting, mempunyai tugas untuk merencanakan dan mengendalikan semua kegiatan keuangan, menyajikan laporan dan analisis keuangan untuk mendukung kegiatan operasional

7

perusahaan. Sedangkan Area Sales & Promotion Manager (ASPM) memimpin departemen Marketting, yang mempunyai tugas pokok untuk merencanakan dan mengkoordinir strategi kegiatan promosi dan penjualan terhadap semua produk yang dihasilkan.

8 3. SPESIFIKASI PRODUK

3.1. Jenis Produk

PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle merupakan salah satu cabang perusahaan yang dimiliki Salim Group yang memproduksi mie instant dalam berbegai merk dan varian rasa.

1. Indomie

Pertama kali Indomie dikenalkan pada tahun 1972, yaitu Indomie Kuah dengan rasa Kaldu Ayam yang sesuai dengan selera masyarakat Indonesia. Kemudian pada tahun 1982, penjualan produk Indomie semakin meningkat dan dikeluarkan varian rasa baru yaitu Indomie Kuah rasa Kari Ayam. Kemudian pada tahun 1983, Indomie mulai meluncurkan vaian Indomie Mi Goreng hingga sekarang sudah terdapat ± 50 varian rasa Indomie. Beberapa varian rasa produk Indomie dapat dilihat pada Gambar 3.

Gambar 3. Varian Rasa Produk Indomie 2. Supermi

Supermi mulai diproduksi pada tahun 1968 oleh Sudono Salim sebagai mie instant serbaguna, kemudian pada tahun 1976 Supermi hadir dengan varian rasa Kaldu Ayam.

Supermi merupakan produk yang diluncurkan sebelum Indomie sebagai mie instant serbaguna dan sesudah Indomie sebagai mie instant berbumbu. Pada tahun 2008, Supermi membuat varian baru yaitu supermi Go dengan tiga macam rasa yaitu GoBang, GoSo, dan GoKar. Pada tahun 2013, Supermi meluncurkan varian baru yaitu Supermi Rasa Ayam Spesial. Beberapa varian rasa produk Supermi dapat dilihat pada Gambar 4.

9

Gambar 4. Varian Rasa Produk Supermi

3. Sarimi

Sarimi diproduksi pada tahun 1982. Kemudian pada tahun 2012 Sarimi membuat maskot dan kemasan baru. Produk Sarimi dibagi menjadi 2 berdasarkan isi blok mie instantnya yaitu isi 1 (single) dan isi 2( double). Sarimi mempunyai 17 varian rasa yaitu Sarimi Isi 2 Mi Goreng Rasa Ayam Kecap, Sarimi Isi 2 Rasa Soto, Sarimi Isi 2 Rasa Kari Spesial, Sarimi Isi 2 Mi Goreng Rasa Ayam Kremes, Sarimi Isi 2 Soto Koya Jeruk Nipis, Sarimi Isi 2 Rasa Ayam Bawang, Sarimi Isi 2 Rasa Baso Sapi, Sarimi Soto Koya Gurih, Sarimi Soto Koya Jeruk Nipis, Sarimi Soto Koya Pedas, Sarimi Rasa Ayam Bawang, Sarimi Rasa Baso Api, Sarimi Rasa Kaldu Ayam, Sarimi Besar Rasa Ayam Bawang, Sarimi Besar Mi Goreng Spesial Sarimi Besar Mi Goreng Spesial Extra Pedas, Sarimi Besar rasa Soto Mi. Beberapa varian rasa produk Sarimi dapat dilihat pada Gambar 5.

Gambar 5. Varian Rasa Produk Sarimi

4. Mie Sakura

Mie Sakura juga terdiri dari mie goreng ataupun mie kuah. Mie Sakura memiliki 8 varian rasa yaitu Sakura rasa Ayam Kecap Pedas, Sakura rasa Soto Ayam, Sakura Mi Goreng, Sakura rasa Baso Sapi, Saura rasa Ayam Bawang, Sakura rasa Ayam Spesial, Sakura rasa

10

Sup Ayam, dan Sakura rasa Kaldu Ayam. Varian rasa produk Mie Sakura dapat dilihat pada Gambar 5.

Gambar 5. Varian Rasa Produk Mie Sakura

5. Pop Bihun

Pop Bihun terbuat dari bahan baku beras dan memilki 6 varian diantaranya Pop Bihun Spesial rasa Kari Ayam Pedas, Pop Bihun Spesial rasa Soto Ayam, Pop Bihun Spesial rasa Ayam Bawang, Pop Bihun Spesial Goreng Spesial, Pop Bihun Reguler rasa soto ayam, dan pop Bihun reguler rasa Ayam Bawang. Varian rasa produk Pop Bihun dapat dilihat pada Gambar 6.

Gambar 6. Varian Rasa Pop Bihun

6. Pop Mie

Pop Mie mulai diproduksi pada tahun 1987. Pop Mie merupakan jenis mie instan yang dikemas dalam bentuk cup. Pop Mie memilki 12 varian rasa yaitu Pop Mie goreng spesial, Pop Mie goreng pedas, Pop Mie goreng rasa sosis spesial, Pop Mie goreng rasa sosis bakar pedas, Pop Mie rasa Ayam Spesial, Pop Mie rasa ayam bawang (spesial), Pop Mie rasa baso (spesial), Pop Mie rasa ayam, Pop Mie rasa baso, Pop Mie rasa soto ayam, Pop

11

Mie rasa kari ayam, dan Pop Mie mini rasa Soto Mie. Adapun Pop Mie terbagi menjadi 2 pilihan porsi, yaitu porsi mini dan porsi jumbo. Beberapa varian rasa produk Pop Mie dapat dilihat pada Gambar 7.

Gambar 7. Varian Rasa Produk Pop Mie

7. Mie Telur Cap 3 Ayam

Mie Telur Cap 3 Ayam merupakan produk yang mudah diolah sebagai masakan utama dengan berbagai kreasi. Produk ini sehat karena dikeringkan dengan suhu yang tinggi sehingga mengakibatkan kadar air maksimal dalam mie relatif sangat rendah dan mencegah mikroba pembusuk berkembang biak, selain itu produk ini juga dibuat tanpa menggunaka bahan pengawet. Adapun Mie Telur Cap 3 Ayam terbagi menjadi dua pilihan yaitu Mie Telur Cap 3 Ayam Mie Keriting dan Mie Telur Cap 3 Ayam Mie Bulat.

Produk Mie Telur Cap 3 Ayam dapat dilihat pada Gambar 8.

Gambar 8. Produk Mie Telur Cap 3 Ayam

12

4. BAHAN BAKU DAN PENGAWASAN MUTU 4.1. Bahan Baku

Untuk mengubah suatu bahan baku menjadi produk jadi maka diperlukan proses produksi untuk menambah nilai dan fungsi yang lebih tinggi suatu produk olahan. Untuk melakukan proses produksi dibutuhkan bahan baku untuk membuat produk mie instan.

Bahan baku yang digunakan oleh PT. Indofood CBP Sukses Makmur Tbk divisi Noodle Cabang Semarang adalah sebagai berikut.

1. Tepung terigu

Tepung terigu merupakan hasil dari ekstraksi dari proses penggilingan gandum (Triticum Vulgare). Komponen penyusun tepung terigu adalah 67-70% karbohidrat, 10-14%

protein, dan 1-3% lemak. Tepung terigu menjadi bahan baku utama dalam pembuatan mie instant. Hal ini disebabkan karena adanya kemampuan membentuk gluten jika bercampur dengan air. Gluten adalah protein yang utama di dalam tepung terigu.

Kompenen penyusun gluten adalah gliadin (20-25%) dan glutenin (35-40%). Keelastisan dari gluten membuat adonan tidak mudah putus pada tahap pemasakan dan pencetakan.

Dengan demikian tepung terigu sesuai untuk pembuatan mie instan agar mie yang dihasilkan tidak mudah patah dengan daya elastisitas yang tinggi (Astawan, 2008).

Menurut SNI 01-3751:2009, tepung terigu yang digunakan sebagai bahan pangan tidak disarankan jika di dalam tepung terdapat cemaran kutu, serangga, logam, mikroba (E.coli, Bacillus cereus dan kapang) dan adanya potongan benda asing. PT. Indofood CBP Sukses Makmur Tbk divisi Noodle Cabang Semarang menggunakan tepung terigu Segitiga Biru, Segitiga Hijau dan Cakra. Setiap brand mie yang di produksi memiliki komposisi tepung yang berbeda – beda.

2. Air

Air berfungsi untuk media yang memudahkan bereaksi antara gluten dengan karbohidrat dan memjadikan gluten memiliki sifat yang kenyal. Adanya air membuat pati dan gluten di dalam tepung mengembang (Astawan, 2008). Air yang baik memilik pH dengan kisaran 6 sampai 9. Pada kisaran pH tersebut akan membuat absorbsi air meningkat.

Semakin meningkat absorbsi air maka membuat mie berbentuk pasta dengan baik dan

13

tidak mudah patah. Syarat mutu air berdasarakan SNI 01-3553-2006 adalah air yang tidak berbau, rasa normal dan kekeruhan maksimal 5 NTU (Nephelometric Turbidity Unit).

3. Air alkali

Air alkali merupakan campuran dari beberapa komponen seperti pewarna makanan tartrazine CI 19140, garam, zat besi, guar gum, dan lain-lain. Setiap merek mie instant yang ada pada PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang menggunakan air alkali dengan komposisi yang berbeda-beda. Warna yang terdapat pada air alkali tiap merek mie juga berbeda- beda seperti warna kuning bening, kuning kehijauan dan kuning putih. Dari warna tersebut menunjukkan bahwa pH yang dimiliki sekitar 9 sampai 11. Dalam kondisi basa, larutan alkali mampu meningkatkan proses pembuaatan mie seperti tekstur, aroma dan flavor pada mie. Penambahan air alkali ini juga bertujuan untuk memperkuat struktur pada gluten sehingga menjadikan pati pada terigu menjadi kenyal (Astawan, 2008).

4. Minyak Goreng

Minyak adalah media yang digunakan untuk menggoreng suatu bahan pangan. Tujuan dilakukannya penggorengan adalah untuk memberi rasa gurih, pengatur panas, serta penambah kalori bahan pangan (Winarno, 2002). Pada mie instan. PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang menggunakan minyak goreng kelapa sawit sebagai medium penghantar panas. Minyak kelapa sawit yang memiliki komposisi 45,5% asam lemak jenuh dan 54,1% asam lemak tak jenuh. Dari komposisi ini minyak dapat mengalami perubahan kualitas jika tidak disimpan dengan baik maupun penggunaan yang salah. Sebab minyak mudah mengalami auto-oksidasi. Menurut SNI 01-2901-2006 minyak kelapa sawit berwarna jingga kemerah-merahan yang diperoleh dari hasil ekstraksi daging buah tanaman Elaeis guinneensis, kadar air maksimal 0,5%

dan kadar asam lemak bebas sebesar 0,5%. Minyak goreng yang digunakan setelah melewati proses harus diperhatikan. Komponen bahan pangan yang keluar ke minyak seperti kandungan air dapat menurunkan kualitas dari minyak karena adanya proses hidrolisis (Fellows, 2000).

14

4.2. Proses Produksi

Pembuatan mie instan sendiri melalui beberapa proses produksi yang dilakukan oleh PT.

Indofood CBP Sukses Makmur, Tbk. Noodle Division cabang Semarang yaitu sebagai berikut:

1. Penuangan tepung pada screw

Bahan-bahan seperti tepung terigu dan tepung tapioka dituangkan ke dalam siever. Fungsi dari siever yaitu mengayak tepung terigu dan tepung tapioka sehingga bebas dari cemaran fisik (kerikil, kutu, benang dan lain-lain). Ayakan yang digunakan untuk menyaring tepung terigu dan tepung tapioka adalah 20 mesih. Tepung yang sudah diayak berarti yang sudah bebas dari benda asing dan dilanjutkan ke mesin mixer melalui mesin screw.

Mesin screw berjalan karena adanya conveyor yang digerakkan oleh motor sehingga tepung akan terhisap keatas menuju mesin mixer.

2. Mixing

Proses pencampuran bahan baku utama, tepung terigu dan larutan alkali sampai adonan homogen terjadi di mesin mixer dan membutuhkan waktu ± 10-15 menit. Lalu adonan diturunkan ke bak feeder. Setiap tenaga kerja mengawasi 2 panel control mesin mixer.

APD yang digunakan adalah topi penutup kepala, sarung tangan, masker, dan sepatu safety

3. Pressing

Adonan yang homogen dilewatkan pada beberapa roll press sampai didapatkan adonan dengan ketebalan tertentu, lalu masuk ke sliter untuk membetuk untaian mie. Pressing berada dibawah ruang mixing, karena akan memudahkan proses penuangan adonan dari mixing. APD yang digunakan yaitu penutup kepala, masker kain, dan sepatu safety.

4. Steaming

Tahap awal pemasakan mie melalui steam box yang dialirkan uap bersuhu ± 100ºC dengan sistem dikukus. Ruang steaming bersuhu panas, namun tenaga kerja hanya memasuki ruangan untuk pengecekan saja (control panel).

15

5. Cutting

Proses pemotongan jalur mie sesuai dengan ukuran tertentu dengan menggunakan pisau cutter. Pada proses cutting jika ada mie yang tidak sesuai dengan ketebalan atau bentuk maka akan direject.

6. Frying

Potongan mie dimasukkan ke dalam mangkuk dan digoreng pada suhu berkisar ± 110ºC- 160ºC yang bertujuan untuk mengurangi kadar air pada mie, rata-rata dari 32%-35%

menjadi ± 3% sehingga mie akan tahan selama 8 bulan. Penggorengan dilakukan menggunakan minyak goreng yang dipanaskan dengan uap boiler.

7. Cooling

Pendingin mie dengan menggunakan kipas angin atau fan sehingga didapatkan mie bersuhu maksimal 45ºC sekitar 8-11 menit sehingga didapatkan mie dengan suhu 30ºC- 35ºC. Kemudian mie yang sudah bersuhu 30ºC-35ºC akan masuk ke tahap packing.

8. Packaging

Dalam proses packaging tidak hanya memasukkan mie ke dalam etiket saja namun juga ada proses penambahan bumbu, sauce dan minyak bumbu sesuai dengan flavor nya masing-masing. Setelah itu, semua komponen tadi dikemas dalam kemasan etiket untuk melindungi produk dan memudahkan transportasi. Mie yang sudah terbungkus etiket kemudian dikemas dalam karton box.

16

4.3. Pengawasan Mutu

Pengawasan mutu merupakan serangkaian tindakan untuk mempertahankan atau memperbaiki mutu dalam rangka memuaskan konsumen dan melaksanakan produksi dengan seekonomis mungkin. Pengawasan mutu sendiri terdiri dari semua kegiatan mulai dari bahan baku, produksi hingga produk akhir. Hal ini dilakukakan oleh suatu perusahaan dengan tujuan untuk mempertahankan dan memperbaiki mutu produk dan meminimalkan jumlah produk yang rusak (Puspitasari, 2004). Pengawasan mutu biasanya dilakukan dengan cara pengukuran berat, tebal, panjang atau dalam bentuk pengujian secara fisik, organolpetik maupun kimia. (Afrianto, 2008). Produk yang dihasilkan dari PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle cabang Semarang sudah melakukan standarisasi dari bahan baku sampai produksi jadi, tenaga kerja (manpower) dan mesin yang digunakan. Standarisasi yang sudah disertifikasi oleh SGS (Societe Generale de Surveilance) melalui sertifikasi ISO (International Organization for Standardization) 22000 tentang Keamanan Pangan dan sertifikasi halal yang berlaku untuk semua produk dan ISO 9001.

PT. Indofood CBP Sukses Makmur Tbk mendapatkan sertifikasi ISO 9001:2000 pada tanggal 5 Februari 2004 dari badan SGS International of Indonesia terkait dengan manajemen mutu yang baik menghasilkan produk yang sesuai dengan standar serta bermutu. Dengan menggunakan slogan yang ada pada logo Indofood “ The Symbol of Quality Foods” atau “Lambang Makanan Bermutu”, maka PT. Indofood CBP Sukses Makmur memberi makna bahwa produk yang dihasilkan memiliki bermutu dan dihasilkan berasal dari bahan baku pilihan, proses produksi yang aman dan higenis serta memenuhi standar kandungan gizi produk yang halal. Pengawasan mutu pada PT.

Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang mengiktui SOP (Standar Operational Procedure) yang sudah mengacu kepada SNI 01-3551-2000 dan CODEX. PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang melakukan sistem pengawasan yaitu pengawasan mutu bahan baku / Incoming Quality Control (IQC), pengawasan mutu proses produksi / process Quality Control (PQC) dan pengawasan mutu produk akhir / Outgoing Quality Control (OQC).

17

4.3.1. Pengawasan mutu bahan baku / Incoming Quality Control (IQC)

Pada bagian ini, pengawasan mutu yang dilakukan pada bahan baku yang akan digunakan untuk bahan produksi. Incoming Quality Control (IQC) merupakan tahap awal yang harus dilakukan untuk memastikan kualitas tetap terjaga dan terhindar dari benda cemaran yang tidak inginkan. Selain itu pengawasan mutu bahan baku sangat penting dilakukan karena tidak adanya tahap ini akan menjadikan produk memiliki mutu yang menurun akibat adanya hal-hal yang tidak diinginkan yang bersumber pada bahan baku. Pengawasan bahan baku yang dilakukan oleh PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang meliputi tepung, minyak goreng, seasoning , ingredient dan pengemas.

1. Tepung

Tahap awal yang dilakukan adalah mengambil beberapa sampel untuk diuji secara fisik, organoleptik maupun kimia. Secara fisik, tepung dilakukan pengecekan meliputi kemasan, bau, ada atau tidaknya cemaran (kutu, serangga, kepompong), warna dan berat sampel. Uji kimia dilakukan pengujian kadar gluten, iron spot dan kadar abu di bagian QC Analis. Setelah melakukan pengecekan secara fisik dan kimia maka akan diketahui hasil bahwa tepung yang akan digunakan sesuai standar atau tidak. Jika tepung sesuai standar maka tepung akan disimpan di bagian gudang penyimpanan tepung untuk dipakai pada proses produksi. Tepung terigu yang digunakan untuk proses menggunakan sistem FIFO (First in First Out) dimana tepung yang sudah masuk ke dalam gudang penyimpanan tepung terlebih dahulu, maka tepung tersebut yang akan digunakan untuk proses selanjutnya.

2. Minyak Goreng

Minyak yang digunakan untuk proses produksi berbentuk seperti pasta. Sebelum disimpan ke dalam tangki, minyak dipanaskan terlebuh dahulu di dalam truk hingga mencair kemudian dialirkan menuju tangki penyimpanan. Pengambilan sampel minyak dilakukan sesuai dengan prosedur yang sudah ditetapkan oleh QC RM. Uji yang dilakukan adalah uji fisik dan kimia. Pada pengujian secara fisik, minyak dilakukan pengecekan pada warna dan bau. Sedangkan pada pengujian kimia dilakukan pengecekan pada kadar FFA (Free Fatty Acid). Jika kadar FFA pada minyak tidak memenuhi standar, maka minyak tidak digunakan untuk produksi dan ditolak. Hal ini disebabkan minyak

18

goreng yang memiliki kadar FFA yang tinggi akan berakibat mutu akhir produk. Asam lemak bebas pada minyak goreng awal sudah tinggi, maka seiring dengan berjalannya proses produksi akan mengakibatkan kadar FFA meningkat pula. Kadar asam lemak bebas berdasarkan standar SNI 7709-2012 tentang syarat mutu minyak goreng kelapa sawit maksimal 0,3%.

3. Seasoning

Pengecekan sampel Seasoning dilakukan sesuai dengan standar telah ditetapkan oleh QC RM. Pengecekan yang dilakukan secara fisik dan kimia. Pengujian secara fisik dilakukan dengan mengamati keadaan karton, kondisi etiket, dan berat sampel. Sedangkan pada pengujian secara kimia dilakukan oleh QC Analis di laboratorium dengan mengecek kadar air pada bumbu dan kadar FFA pada minyak bumbu. Setelah melalui pengujian fisik dan kimia dan sesuai dengan standar, maka sampel yang diuji siap digunakan.

Seasoning yang digunakan untuk proses menggunakan sistem FIFO (First in First Out) dimana bumbu, minyak dan solid ingredient yang sudah masuk ke dalam gudang penyimpanan Seasoning terlebih dahulu, maka bumbu, minyak dan solid ingredient tersebut yang akan digunakan untuk proses selanjutnya.

4. Pengemas

Pengecekan yang dilakukan pada bagian pengemas meliputi kemasan karton, etiket, cup, garpu plastik, lid seal dan seal tape. Analisa kemasan dilakukan secara fisik. Pada kemasan karton dilakukan pengecekan pada kondisi karton seperti kekuatan daya tumpuk karton, design sesuai atau tidak, nama PT, warna cetakan, panjang, lebar dan tinggi karton. Pada etiket dilakukan pengecekan ketebalan pada etiket, kondisi etiket, No MD sesuai atau tidak, nama PT, komponen ingredient, cetakan etiket, ukuran tebal, panjang dan pitch. Untuk kemasan cup dilakukan pengecekan kesesuaian cetakan, nama PT, diameter atas, diameter bawah, tinggi, lebar bibir dan tebal dinding cup. Pada garpu plastik dilakukan pengecekan pada panjang, berat dan lendutan pada garpu. Bila seluruh bahan pengemas sesuai dengan standar maka akan disimpan di tempat dan dilaporkan untuk dilakukan proses selanjutnya.

19

4.3.2. Pengawasan mutu produksi / process Quality Control (PQC)

Tahap selanjutnya setelah melewati tahap incoming Quality Control (IQC) adalah tahap process Quality Control (PQC). Hal ini perlu dilakukan karena apabila terjadi ketidaksesuaian dengan standar yang sudah ditetapkan maka akan menghasilkan produk yang tidak maksmial dan adanya penurunan kualitas pada produk. Tahap ini dilakukan untuk meminimalkan adanya letak kesalahan pada proses produksi. Bila tidak dilakukan pada tahap ini, maka akan semakin sulit untuk menemukan kesalahan pada produk setelah melewati proses produksi. PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang memberlakukan proses pengecekan di setiap shift. Selama proses produksi, para QC akan melakukan pengecekan sebagai berikut:

1. Pengayakan Tepung

Sebelum tepung terigu dituang ke dalam screw dilakukan analisa terlebih dahulu. Analisa yang dilakukan adalah analisa fisik dan organoleptik oleh QC proses field dengan mengambil. Hal ini bertujuan untuk memastikan ada atau tidaknya kutu, ulat atau kepompong dan benda asing yang ada di tepung. Setelah dilakukan pemeriksaan kemudian dilakukan penuangan tepung ke dalam screw yang dilengkapi dengan penyaring. Hal ini bertujuan untuk memastikan bahwa tepung bebas dari cemaran benda asing sebelum memasuki tahap selanjutnya yaitu tahap mixing dan menjaga kualitas produk mie instan agar tidak merugikan konsumen. Pengayakan tepung dilakukan selama

± 15 menit. Setelah selesai diayak, langkah selanjutnya adalah melakukan proses pencampuran bahan atau mixing.

2. Pencampuran Bahan

Pada proses pencampuran, tepung yang sudah diayak dicampur dengan air alkali yang sudah dibuat sebelumnya. Proses pembuatan air alkali berlangsung selama ± 4 jam.

Setelah air alkali jadi harus dilakukan penyaringan terlebih dahulu. Hal ini bertujuan untuk meminimalkan adanya benda asing dan cemaran yang dapat mengkontaminasi adonan mie instan. Penggunaan air alkali juga sesuai dengan brand yang sedang diproduksi pada saat itu. Warna air alkali yang biasa diigunakan adalah kuning putih, kuning bening dan kuning kehijauan.

20

Proses pencampuran bahan berlangsung selama ± 12 hingga 15 menit. Setelah adonan terbentuk menjadi adonan yang kalis dipindahkan ke dalam penampung adonan (feeder).

Proses pengawasan mutu yang dilakukan adalah pengecekan jumlah larutan alkali yang ditambahkan, keadaan adonan, ada atau tidaknya cemaran atau benda asing serta lamanya pencampuran dan analisas kadar air pada adonan mie yang dilakukan di laboratorium oleh QC Analis.

3. Pembentukan lembaran adonan (pressing), Slitting dan waving

Adonan yang ada di dalam feeder dilewatkan ke dalam roll press. Hal ini bertujuan agar adonan mie berbentuk lembaran. Dalam pembentukan adonan ini, adonan melewati beberapa pasang roll press yang menghasilkan ketebalan lembaran yang berbeda-beda.

Ketebalan lembaran adonan mie harus diperhatikan agar sesuai standar yang telah ditetapkan oleh pihak perusahaan. Setiap merek yang diproduski juga memiliki ketebalan adonan mie yang berbeda-beda. Setelah melalui proses pembentukan adonan dilakukan pembentukan mie instan menjadi untaian yang bergelombang atau yang dikenal dengan proses slitting dan waving. Dalam tahap ini dilakukan pengecekan slitter yang digunakan apakah sesuai dengan flavour yang sedang diproduksi pada saat itu. Setiap untaian juga diperhatikan ketebalannya. Hal ini disebabkan ketebalan juga menentukan mie. Setelah melewati tahap ini dilanjutkan dengan tahap steaming.

4. .Pengukusan (steaming)

Mie yang telah menjadi untaian dilewatkan ke steam box. Di dalam steam box tersebut dialiri uap panas dengan suhu ± 100° C. Uap panas dari boiler berfungsi untuk mengukus mie instant. Pada tahap ini perlu diperhatikan tekanan uap masuk dan keluar . Tekanan uap yang tidak sesuai dengan standar akan membuat untaian mie tidak terkukus secara sempurna dan membuat untaian mie tidak matang. Apabila suhu dan tekanan uap tidak standard dan diperoleh adonan mie yang mentah maka adonan mie tidak digunakan untuk tahap selanjutnya.

5. Pemotongan (cutting) dan pelipatan

Setelah mie melewati proses pengukusan, mie dipotong sesuai dengan standar ukuran yang telah ditetapkan. Mie yang berbentuk untaian akan dipotong dengan menggunakan

21

cutter dan dilanjutkan dengan pelipatan mie dengan menggunakan folder. Mie yang telah terpotong dan terlipat akan masuk ke dalam cetakan/retainer. Pada tahap ini perlu diperhatikan kecepatan mesin pemotong (rpm) dan bentuk lipatan mie.

6. Penggorengan (frying)

Mie yang sudah masuk ke dalam retainer kemudian digoreng ke dalam minyak panas dengan suhu penggorengan 110° hingga 160°C. Proses penggorengan bertujuan untuk menurunkan kadar air yang ada di dalam mie sehingga mie dapat bertahan sampai 8 bulan.

Penggorengan mie juga bertujuan untuk membuat mie menjadi lebih matang. Pada tahap ini, perlu diperhatikan suhu minyak saat penggorengan untuk menghindari case hardening pada mie instan. Case hardening adalah keadaan dimana pada bagian luar mie sudah matang namun pada bagian dalam mie masih mentah. Selain itu juga diperhatikan kadar FFA pada minyak penggorengan dengan tujuan untuk menjaga kualitas mie instan dan mencegah ketengikan.

7. Pendinginan (cooling)

Mie yang telah digoreng, kemudian didinginkan denga melewati lorong cooling box.

Lorong ini dilengkapi dengan kipas angin dengan tujuan untuk mengeluarkan udara panas yang ada pada mie. Cooling box juga dilengkapi dengan exhauster yang memiliki fungsi untuk mengeluarkan udara panas yang ada sehingga proses pendinginan lebih cepat.

Waktu yang dibutuhkan untuk mendinginkan mie sesuai dengan jenis mesinnya. Mie didinginkan terlebih dahulu agar tidak terjadi kondensasi uap air saat dikemas. Air kondensasi ini dapat menpercepat kerusakan mie.

8. Pengemasan

Setelah melewati tahap pendinginan, mie dikemas disertai dengan penambahan bumbu, kecap, sambal, bubuk cabe, solid ingredient maupun minyak bawang. Pengisian bahan pelengkap disesuaikan dengan jenis varian apa yang diproduksi pada saat itu. Kemudian tahap selanjutnya adalah dikemas menggunakan kemasan etiket. Tujuan diberi kemasan adalah untuk melindungi produk mie instan dari kontaminasi dan cemaran. Setelah mie dikemas dengan sempurna kemudian dimasukkan ke dalam karton.

22

9. Shelf life

QC process akan mengambil sampel yang di produksi setiap shift dan di simpan di ruang shelf life dengan suhu ruang. Analisa shelf life dilakukkan setiap bulan sampai umur produk. Pengawasan mutu yang dilakukan meliputi analisa secara kimia, organoleptik dan mikroorganisme. Parameter yang diperiksa adalah bau, rasa dan aroma khas pada block mie, dan seasoning Setelah dilakukan pengecekan, sampel mie akan dihancurkan untuk menjadi pakan ternak dan sampel seasoning akan dimusnahkan.

4.3.3. Pengawasan mutu produk jadi / Outgoing Quality Control (PQC)

Sebelum produk di distribusi ke pihak distributor maupun konsumen maka dilakukan pengawasan mutu pada tahap terakhir yaitu Outgoing Quality Control (OQC). QC finished goods (FG) akan melakukan sampling pada produk yang sudah dikemas di dalam karton. Uji yang dilakukan adalah uji fisik dengan kesesuaian karton dengan produk yang ada di dalamnya, kondisi kemasan etiket, kode produksi, berat produk. Jika sudah memenuhi standar, maka akan di letakkan diatas palet dan disimpan di gudang penyimpanan produk jadi. Sistem FIFO (First In First Out) juga diterapkan digudang, dimana produk yang diproduksi terlebih dahulu maka akan didistribusi terlebih dahulu.

23 5. HASIL DAN PEMBAHASAN

Mie instan biasanya dikemas menggunakan plastik yang biasanya disebut etiket.

Pengemasan mie instan merupakan proses penyatuan dan pembungkusan mie, bumbu, minyak bumbu dan solid ingredient lainnya dengan menggunakan etiket yang sesuai dengan standar yang telah ditetapkan. Tujuan dari pengemasan ini adalah untuk melindungi mie dari kemungkinan tercemar atau rusak sehingga mie tidak mengalami penurunan mutu ketika sampai kepada konsumen. Etiket yang digunakan adalah jenis plastik berbahan Polyethylene (PE). Polyethylene (PE) ini juga dapat memicu dampak buruk terhadap lingkungan, terutama ketika plastik tersebut telah menjadi sampah karena membutuhkan seribu tahun bagi sampah plastik PE untuk terutai sempurna oleh mikroorganisme dalam tanah sehingga menjadi salah satu masalah terbesar yang dihadapi oleh perusahaan makanan. Menurut Asosiasi Industri Olefin Aromatik dan Plastik Indoneisa (INAPLAS), konsumsi plastik di Indonesia pada tahun 2015 mencapai 17kg/kapita/tahun. Penggunaan plastik yang cukup tinggi berdampak negative terhadap kelestarian lingkungan (Tokiwa et al, 2009) sehingga menyebabkan penumpukan sampah plastik yang mencemari lingkungan karena plastik yang digunakan oleh beberapa perusahaan sulit untuk didegradasikan seperti sampah-sampah yang ditimbun di tanah.

Oleh sebab itu, banyak perusahaan makanan yang saat ini dalam proses mengembangkan kemasan plastik yang dapat diurai secara alami serta membutuhkan waktu yang singkat.

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang merupakan salah satu perusahaan makanan yang sedang melakukan pengembangan tentang kemasan plastik produk makanan yang ramah lingkungan yang berhubungan dengan umur simpan dan kualitas produk makanan terutama pada mie instan. Umur simpan mie instan di PT.

Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang ini bertahan hingga 8 bulan. Umur simpan ialah selang waktu yang diperlukan oleh suatu produk pangan dari proses produksi hingga menjadi tidak layak di konsumsi. Penyimpanan dalam jangka waktu yang lama pun dapat menurunkan kualitas produk. Semakin lama waktu penyimpanan akan membuat kadar airnya meningkat yang akan menyebabkan penurunan kualitas pada mie instan.

5.1. Kadar Air

24

Kadar air merupakan salah satu karakteristik yang penting dalam bahan pangan yang mana air dapat mempengaruhi penampakan, tekstur dan citarasa pada bahan pangan.

Kadar air menunjukkan banyaknya air yang terkandung dalam bahan, yang biasanya dinyatakan dalam persen (%). Kadar air pun dapat menurun dengan meningkatnya lama pengeringan. Pengeringan dengan menggunakan suhu tinggi dapat mengakibatkan pengeringan menjadi tidak merata dimana pada bagian luar kering sedangkan bagian dalam masih menggandung banyak air. Kadar air yang rendah akan menunjukkan tekstur bahan pangan yang kering dan keras karena didalam bahan tersebut terdapat total padatan yang lebih banyak. Semakin rendah kadar air suatu bahan berarti Aw-nya juga rendah sehingga daya tahan bahan pangan tersebut terhadap serangan mikroba semakin tinggi dan bahan menjadi lebih awet. Namun, keawetan bahan pangan tidak hanya ditentukan dari kadar airnya, tetapi adanya kontaminasi dari lingkungan sekitar dapat juga mempengaruhi tingkat kerusakan bahan sehingga bahan menjadi tidak awet..

Analisa kadar air Di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang ini menggunakan metode pengeringan (thermogravimetri) yang biasanya dilakukan dengan cara mengeringkan bahan didalam oven selama 3-4 jam dan menggunakan suhu tinggi yaitu berkisar antara 100°C - 105°C. Hal ini telah sesuai dengan SNI 01-2891-1992 tentang Cara Uji Makanan dan Minuman yang menyatakan bahwa dalam analisa kadar air, salah satu metodenya adalah metode thermogravimetri. Prinsip dari metode pengeringan ini adalah menguapkan air yang ada didalam bahan pangan dengan jalan pemanasan. Menurut Winarno (2002) dalam Nathania (2017), Pengujian kadar air dengan metode pengeringan ini memiliki beberapa kelemahan yaitu air akan ikut menguap dan hilang bersama dengan uap air,terjadinya reaksi selama pemasanan yang menghasilkan air, dan bahan yang mengandung air terikat kuat akan sulit (Winarno,2002). Kadar air yang terukur ada 3 macam yaitu kadar air berat basah (wet basis), kadar air berat kering (dry basis), dan total padatan. Pengukuran kadar air blok mie di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang menggunakan metode pengukuran kadar air berat basah (wet basis).

5.1.1. Alat dan Bahan yang digunakan untuk Pengukuran Kadar Air

25

Bahan yang digunakan untuk pengujian kadar air yaitu mie instan berjumlah 12 pcs dengan 3 metode penyimpanan yang berbeda yaitu penyimpanan pada Shelf Life, penyimpanan dengan simulasi pasar, dan penyimpanan dengan terpapar matahari. Sampel yang digunakan adalah mie instan dengan umur sampel 2bulan. Sedangkan alat-alat yang digunakan adalah oven listrik, capitan botol timbang, botol timbang, blender, pemukul (palu), neraca analitik, desikator.

5.1.2. Metode Kadar Air

Langkah awal analisa kadar air ini yaitu botol timbang kosong dikeringkan dalam oven dengan suhu sekitar 100°C - 105°C selama 30 menit kemudian dimasukkan dalam desikator selama 15 menit. Pengeringan ini dilakukan untuk menghilangkan kandungan air yang terdapat pada botol timbang sehingga tidak mengganggu perhitungan kadar air.

Kemudian untuk menganalisis kadar air pada blok mie melalui beberapa tahap yaitu pertama-tama menghancurkan sampel dengan menggunakan penghancur seperti blender.

Penghancuran blok mie ini dilakukan hingga blok mie benar-benar halus. Hal ini bertujuan untuk memperluas area permukaan pada blok mie. Botol timbang yang masih kosong ditimbang terlebih dahulu dan dicatat hasilnya. Pada dasarnya botol timbang tidak boleh disentuh dengan tangan unutk mencegah terjadinya perpindahan kelembapan (air, lemak) dari tangan ke cawan karena akan mempengaruhi terhadap berat cawan. Sampel dimasukkan ke dalam botol timbang sebanyak 2-5 gram dan dicatat hasilnya. Setelah sampel dimasukkan ke dalam botol timbang, lalu dimasukkan kedalam oven dengan menggunakan suhu 100°C - 105°C selama 3-4jam. Setelah selesai ditimbang kemudian didinginkan terlebih dahulu dengan menutup botol timbang dengan penutup dan didinginkan selama 30 - 45 menit di dalam desikator. Hal ini bertujuan untuk mengindari kelembaban yang ada pada lingkungan sekitar yang dapat mempengaruhi kondisi sampel karena bahan yang sudah dikeringkan bersifat higroskopis daripada sebelumnya.

Pendinginan yang baik sebaiknya diletakkan dalam desikator, karena di dalam desikator telah diberi zat penyerap air seperti kapur aktif, asam sulfat dan silica gel. Setelah dilakukan pendinginan kemudian ditimbang kembali hasil kadar airnya dan dicatat hasilnya dan dihitung menggunakan rumus sebegai berikut:

𝑊𝑒𝑡 𝑏𝑎𝑠𝑖𝑠 =𝑐𝑎𝑤𝑎𝑛 + 𝑠𝑎𝑚𝑝𝑒𝑙 𝑎𝑤𝑎𝑙(𝑔) − 𝑐𝑎𝑤𝑎𝑛 + 𝑠𝑎𝑚𝑝𝑒𝑙 𝑘𝑒𝑟𝑖𝑛𝑔(𝑔)

𝑐𝑎𝑤𝑎𝑛 + 𝑠𝑎𝑚𝑝𝑒𝑙 𝑎𝑤𝑎𝑙(𝑔) − 𝑐𝑎𝑤𝑎𝑛 𝑘𝑜𝑠𝑜𝑛𝑔(𝑔) × 100%

26

Metode Kadar Air yang digunakan oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang sudah sesuai dengan SNI 01-3551:2012

5.2. Perbedaan Metode Penyimpanan Mie Instan

Metode Penyimpanan mie instan yang dilakukan di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang dibagi menjadi tiga yaitu

Penyimpanan produk di shelf life

Biasanya disimpan dengan menggunakan suhu ruang ± 30°C dan tidak terpapar sinar matahari secara langsung. Hal ini sesuai dengan pernyataan Roberts &

Graham (2013) bahwa produk mie instan harus disimpan dalam suhu ruang atau sejuk dan dijauhkan dari paparan sinar matahari secara langsung. Selain itu, kondisi kemasan mie instan juga perlu diperhatikan. Apabila kemasan telah terbuka maka produk mi instan harus segara dikonsumsi. Hal ini bertujuan untuk meminimalkan kontak dengan udara. Shelf life merupakan suatu tempat yang digunakan untuk menyimpan produk dari awal produksi hingga umur 8bulan atau lebih. Penyimpanan ini menggunakan suhu ruang dan kondisinya tertutup.

Beberapa kategori dalam penyimpanan produk yaitu penyimpanan produk yang digunakan untuk dianalisa secara organoleptik, penyimpanan produk yang digunakan untuk reference dan penyimpanan produk yang digunakan untuk dianalisa kimia. Oleh karena itu, dengan adanya penyimpanan ini bertujuan untuk memonitor kualitas dari produk secara organoleptik. Penyimpanan produk untuk reference ini bertujuan sebagai pembanding jika ada penyimpangan produk pasar atau customer. Sedangkan analisa kimia dilakukan di laboratorium yang meliputi kadar air blok mie dan bumbu, kadar FFA pada bumbu dan bilangan asam pada mie instan. Tujuannya untuk memonitor kualitas produk selama penyimpanan berdasarkan analisa kimia.

Penyimpanan produk dengan simulasi pasar

Adanya peningkatan pada kadar air yang dihasilkan karena pada dasarnya simulasi pasar ini mengasumsikan bahwa situasinya seperti menjual produk di pasaran dengan menyimpan atau meletakkan produk didalam kaca bening (estalase) yang dapat terkena paparan sinar matahari walaupun tidak secara langsung, dan juga ada faktor suhu yang mempengaruhi karena penyimpanan

27

produk dengan lingkungan yang terbuka sehingga dapat menyebabkan kondisinya menjadi lembab.

Penyimpanan produk yang terpapar sinar matahari

Biasanya disimpan didalam lemari kaca (estalase) yang diletakkan dikondisi sangat terbuka dengan paparan sinar matahari secara langsung sehingga menyebabkan kondisi lingkungan menjadi lembab.

5.3. Kondisi Kemasan, Analisa Organoleptik serta Kadar Air yang dihasilkan berdassarkan Perbedaan Metode Penyimpanan Mie Instan

Penyimpanan Produk di Shelf Life

kemasan yang digunakan tidak mengalami kerusakan dan tidak ditemukan kemasan yang terbuka. Selain itu, analisa organoleptik mie instan yaitu aromanya masih khas mie instan (normal), masih renyah dan mudah dipatahkan karena masih berumur 2 bulan. Kadar air yang dihasilkan pada penyimpanan shelf life ini yang paling rendah. Hal ini dapat terjadi karena di shelf life merupakan penyimpanan tertutup dimana penyimpanan produk masih didalam karton dan tidak adanya kemasan yang berlubang sehingga tidak adanya udara yang masuk kedalam kemasan produk.

Penyimpanan Produk simulasi Pasar

Kemasan yang digunakan belum mengalami kerusakan. Sedangkan analisa organoleptiknya yaitu aroma dari blok mie nya masih normal yang mana beraroma layaknya khas mi instan. Hal ini menyebabkan Kadar air yang dihasilkan pada penyimpanan simulasi pasar ini lebih tinggi dari hasil penyimpanan di shelf life karena jenis plastik yang digunakan merupakan plastik yang mudah terdegradasi oleh cuaca (kelembapan dan radiasi sinar matahari).

Penyimpanan Produk simulasi Matahari

Kemasan yang digunakan pada mie instan ditemukan beberapa kemasan yang sudah mengalami perubahan warna. Selain itu, analisa organoleptik blok mienya

28

ini sudah mengalami ketengikan akibat oksidasi dan tingkat kerenyahannya menurun. Hal ini menyebabkan hasil analisa mie instan mengandung air yang paling banyak. Keberadaan uap air pada lingkungan akan menimbulkan peregangan pada pori-pori film sehingga dapat meningkatkan permeabilitas plastik dan uap air mudah masuk ke dalam mi instan (Herawati, 2008). Berikut Hasil Analisa Kadar Air Blok Mie Instan dengan pengaruh perbedaan metode penyimpanan

Penulis membuktikan bahwa Kadar Ait mie instan masih sesuai dengan standar yang ada di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang. Kadar Air yang dihasilkan berhubungan dengan perbedaan metode penyimpanan mie instant.

Berikut adalah hasil dari Kadar Air mie instan yang dapat dilihat pada Tabel 1 hingga Tabel 3.

Tabel 1. Kadar Air Shelf Life

No Sampel Cawan kosong (g) Cawan+

sampel (g)

Setelah dioven (g)

Kadar air wet basis (%)

1 29,1767 34,8635 34,4765 6,81

2 27,7575 31,4598 31,2407 5,92

3 30,0850 34,5924 34,3109 6,24

4 29,4138 34,2686 33,9926 5,66

Berdasarkan Tabel 1., dapat dilihat kadar air sampel penyimpanan dari Shelf Life dimana produk ini disimpan sesuai dengan suhu ruang. Percobaan ini menggunakan 4 sampel.

Dapat dilihat bahwa kadar air yang paling tinggi yaitu sebesar 6.81%. Sedangkan kadar air yang paling rendah yaitu sebesar 5,66%. Sehingga kadar air yang dihasilkan oleh blok mie dengan perlakuan shelf life memiliki rata-rata sebesar 6,16%.

Tabel 2. Kadar Air Simulasi Pasar

No Sampel Cawan kosong (g) Cawan+

sampel (g)

Setelah dioven (g)

Kadar air wet basis (%)

1 31,3218 35,0397 34,7991 6,47

2 28,8535 32,1017 31,8976 6,28

3 29,5233 33,1627 32,9189 6,70

4 29,5959 33,0307 32,8060 6,54

29

Berdasarkan Tabel 2., dapat dilihat kadar air sampel simulasi pasar dimana produk ini disimpan dengan kondisi yang mencerminkan situasi pasar. Percobaan ini menggunakan 4 sampel. Dapat dilihat bahwa kadar air yang paling tinggi yaitu sebesar 6,70%.

Sedangkan kadar air yang paling rendah yaitu sebesar 6,28%. Sehingga kadar air yang dihasilkan oleh blok mie dengan perlakuan simulasi pasar memiliki rata-rata sebesar 6,50%.

Tabel 3. Kadar Air Terpapar Matahari

No Sampel Cawan kosong (g) Cawan+

sampel (g)

Setelah dioven (g)

Kadar air wet basis (%)

1 29,1713 32,6102 32,4152 5,67

2 27,2648 32,9135 32,5430 6,56

3 28,4326 32,8255 32,5438 6,41

4 32,1841 36,4138 36,0800 7,89

Berdasarkan Tabel 3., dapat dilihat kadar air sampel penyimpanan yang terpapar sinar matahari dimana produk ini disimpan didalam kaca estalase yang dipaparkan sinar matahari secara langsung. Percobaan ini menggunakan 4 sampel. Dapat dilihat bahwa kadar air yang paling tinggi yaitu sebesar 7,89%. Sedangkan kadar air yang paling rendah yaitu sebesar 5,67%. Sehingga kadar air yang dihasilkan oleh blok mie yang terpapar sinar matahari memiliki rata-rata sebesar 6,63%.

Berdasarkan hasil Kadar Air pada mie intan diatas telah sesuai dengan SNI 01-3551-2000 tentang Mie Instan bahwa kadar air maksimal layak konsumsi sebesar 10%. Perbedaan perlakuan pada penyimpanan produk juga dapat mempengaruhi kadar air pada blok mie yang dihasilkan sehingga urutan kadar air dari terendah hingga tertinggi yaitu penyimpanan pada shelf life, penyimpanan dengan simulasi pasar dan penyimpanan yang terpapar sinar matahari. lama sehingga dapat menyebabkan kontaminasi pada mie instan (Roberts & Graham, 2013).

5.4. Plastik Biodegradable yang digunakan untuk Kemasan pada Mie Instan

30

Plastik merupakan salah satu alternatif kemasan yang banyak digunakan dalam berbagai sektor kehidupan. Sampai saat ini pun, Pemerintah tak bisa mengatasi mengolah semua sampah plastik tersebut dimana hal ini dapat memicu timbulnya global warming. Oleh karena itu, untuk melakukan pencegahan maka saat ini banyak yang menggunakan biodegradable plastik dimana plastik ini menggunakan bahan alam yang mudah terurai dan diharapkan dapat mengurangi pencemaran lingkungan. Salah satu keuntungan Biodegradable plastik ini adalah jika telah terdegradasi ditanah maka akan dijadikan sebagai pupuk kompos.

Plastik biodegradable menjadi salah satu poin penting karena plastik akan hancur dan terurai oleh aktivitas mikroorganisme serta setelah habis terpakai dan terbuang akan menjadi air and gas CO2. Selain menghasilkan karbon dioksida dan air, plastik ini akan menghasilkan senyawa organic lain seperti asam organik dan aldehid yang tidak berbahaya bagi lingkungan. Salah satu bahan dasar yang digunakan untuk pembuatan plastik biodegradable adalah pati yang berasal dari tuumbuh-tumbuhan(bagian daging, buah, umbi atau kulit buah). Pati atau amilum ini dapat didegradai bakteri Pseudomonas dan bacillus dengan memutus rantai polimer menjadi monomer. Pembentukan film plastik menjadi pati pada prinsipnya adalah gelatinasi molekul pati. Gelatinasi ini terjadi dengan adanya penambahan air lalu dipanaskan pada suhu tinggi. Biodegradasi merupakan perubahan senyawa kimia menjadi komponen yang lebih sederhana dengan bantuan mikroorganisme. Beberapa faktor yang mempengaruhi kemasan dengan tingkat biodegradasi setelah kontak dengan mikroorganisme yaitu sifat hidrofobik, bahan aditif, proses produksi, struktur polimer, morfologi dan berat molekul bahan kemasan (Ummah, 2013:35).

31

Gambar 10. Mekanisme Degradasi Plastik (Sumber : Pudjiastuti,2012)

Berikut adalah beberapa faktor yang dapat menyebbakan degradasi polimer yaitu sinar matahari, panas, umur dan faktor alam. Pada gambar diatas menunjukkan mekanisme degradasi plastik di alam dan menghasilkan gas CO2, H2O, dan CH4 (Pudjiastuti, 2012).

Intensitas penggunaan plastik sebagai kemasan pangan makin meningkat karena plastik memiliki beberapa keunggulan dibandingkan dengan kemasan lainnya seperti plastik jauh lebih ringan dibandingkan logam ataupun gelas dan plastik itu tidak mudah pecah.

Penggunaan plastik sebagai bahan pengemas menjadi masalah lingkungan yaitu tidak dapat didaur ulang dan tidak dapat diuraikan secara alami oleh mikroba di dalam tanha, sehingga terjadi penumpukan sampah plastik yang dapat menyebabkan pencemaran dan kerusakan lingkungan. Oleh sebab itu, diperlukan solusi untuk mengatasi masalah ini yaitu dengan pengembahan bahan plastik biodegradable yang menggunakan bahan alami terbaharui (renewable resources) (Herawan 2015:7).

32 6. PENUTUP

6.1. Kesimpulan

Kadar air merupakan salah satu parameter yang digunakan untuk menentukan perubahan kualitas pada produk mie instan.

Semakin lama umur penyimpanan mie instan, maka semakin besar kadar air yang dihasilkan.

Analisa organoleptik merupakan uji yang menggunakan panca indera untuk melakukan uji sensori.

Metode Penyimpanan Mie Instan dibagi menjadi tiga yaitu Penyimpanan di shelflife, Penyimpanan dengan simulasi pasar, Penyimpanan dengan simulasi matahari.

Kadar air terendah hingga tertinggi berdasarkan perbedaan metode penyimpanan yaitu penyimpanan di shelf life, penyimpanan dengan perlakuan simulasi pasar, dan penyimpanan dengan terpapar sinar matahari.

Faktor-faktor yang mempengaruhi peningkatan kadar air pada suatu produk yaitu suhu, kondisi lingkungan, dan sinar matahari.

Plastik biodegradable akan menjadi hancur jika terurai oleh aktivitas mikroorganisme dan akan menghasilkan CO2 dan air

Pati atau amilum ini dapat didegradai bakteri Pseudomonas dan bacillus

Faktor yang dapat menyebbakan degradasi polimer yaitu sinar matahari, panas, umur dan faktor alam

6.2. Saran

PT.Indofood CBP Sukses Makmur Tbk. Noodle Division Semarang mempertahankan penjaminan mutu secara kimiawi terhadap produk mie instan dan mempertahankan kemasan mie instan yang ramah lingkungan serta mempertahankan Good Manufacturing Practices untuk pekerja.

33 7. DAFTAR PUSTAKA

Afrianto, E. (2008). Pengawasan Mutu Bahan/Produk Pangan Jilid 1. Direktorat

Pembinaan Sekolah Menengah Kejuruan. Jakarta

https://bsd.pendidikan.id/data/SMK_10/Pengawasan_Mutu_

Bahan_Produk_Pangan_Jilid_1_Kelas_10_Eddy_afrianto_2008.pdf

Astawan, M. 2008. Khasiat Warna Warni Makanan. Jakarta. PT. Gramedia Pustaka Utama. https://books.google.hn/books?id=6y2eu0xw7s4C

Badan Standardisasi Nasional. Cara Uji Makanan dan Minuman. SNI 01-2891-1992 https://dokumen.tips/documents/sni-01-2891-1992-cara-uji-makanan-dan-minu man.html

Badan Standardisasi Nasional. Mie Instan. SNI 01-3551-2012 https://kupdf.net/download/updated-sni-3551-2012-mi-

instan_58be3059e12e89d42fadd374_pdf

Badan Standardisasi Nasional. Minyak Goreng Sawit. SNI 7709-2012 https://dokumen.tips/documents/sni-migor-sawit-sni-no-7709-2012.html

Badan Standardisasi Nasional. Minyak Kelapa Sawit (crude palm oil). SNI-2901-2006 http://sispk.bsn.go.id/SNI/DetailSNI/7123

Badan Standardisasi Nasional. Persyaratan Mutu Air Minum. SNI 01-3553-2006 http://eprints.polsri.ac.id/949/8/LAMPIRAN%20I.pdf

Badan Standardisasi Nasional. Tepung Terigu Sebagai Bahan Makanan. SNI 3751-2009 http://sispk.bsn.go.id/SNI/DetailSNI/8117

Fellows, P. 2000. Food Processing Technology : Principles and Practise. Woodhead

Publishing Boston.

https://www.webpal.org/SAFE/aaarecovery/2_food_storage/Food%20Processin g%20Technology.pdf

Herawan, Cindy Dwi, “Sintesis dan Karakteristik Edible Film dari Pati Kulit Pisang dengan Penambahan Lilin Lebah (Beeswax)”. Skripsi. Semarang: Universitas Negeri Semarang:2015. https://lib.unnes.ac.id/22506/

Herawati, H. 2008. Penentuan Umur Simpan Pada Produk Pangan. Jurnal Litbang Pertanian 27(4)2008. http://tekpan.unimus.ac.id/wp- content/uploads/2013/11/p3274082_penentuan_umur_simpan-libre.pdf

International Organization for Standardization. Standar Sistem Manajemen Mutu. ISO 9001 https://www.osscertification.id/certification/iso9001