commit to user

MEKANIKA Volume xx Nomor x, Bulan Tahun

1

ANALYSIS EFFECT OF THERMAL CONDUCTIVITY BACKING PLATE DUE TO PHYSICAL AND MECHANICAL PROPERTIES ON FRICTION STIR SPOT WELDING JOIN AA 5052 - H32

Yudha Eko Widyantono1, Nurul Muhayat2, Triyono2 1

Program Sarjana–Jurusan Teknik Mesin–Universitas Sebelas Maret

2

Staf Pengajar–Jurusan Teknik Mesin–Universitas Sebelas Maret

Keywords :

FSSW, AA5052-H32, Backing plate,

Mikrostruktur, Hardness Vickers Number, Tensile Shear Load.

Abstract :

Friction stir spot welding (FSSW) is the development of FSW welding methods that is implemented in industry with the aim to replace welding method using a resistance spot welding (RSW). FSSW in this study was applied to join plate 5052-H32 aluminum alloy and standard JIS G 3136. Variables used in this research is the granite backing plate, steel AISI 1010, and AL-Si with welding parameters rotational speed 1000 rpm, dwell time 5 seconds, and plunge depth is 0.2mm as a fixed variable.

Thermal conductivity of backing plate affects the hardness of welded joints FSSW and tensile shear load of welded joints FSSW. Granite backing plate generate welding temperature of 167.37̊ C, steel AISI 1010 113.18̊ C, and Al-Si 100.88̊ C. The increase of thermal conductivity makes the weld joints become harder. Granite backing plate generate vickers hardness is 36.5 HVN, Steel AISI 101047 HVN, and Al-Si 49.5 HVN. Tensile shear load is influenced by size of nugget. Granite backing plate generate average tensile shear load 3986.98 N, Steel AISI 1010 3769.00 N, and Al-Si. 3414.32 N.

PENDAHULUAN

Pengelasan merupakan bagian yang penting dalam suatu proses industri, dan kebutuhan akan pengelasan sangat tinggi oleh karena itu teknologi pengelasan semakin lama semakin berkembang. Penggunaan teknologi las biasanya dipakai dalam bidang konstruksi, otomotif, perkapalan, pesawat terbang, dan bidang lainnya yang dalam beberapa tahun terakhir ini mengembangkan teknologi material ringan seperti alumunium alloy. Dalam dunia industri, pengelasan dilakukan dengan sistem pengelasan consumable electrode, sedangkan untuk pengelasan spot umumnya dengan metode pengelasan Resistance Spot Welding (RSW). Metode pengelasan spot metode ini memiliki beberapa kelemahan dalam bidang produksi, salah satunya adalah investasi biaya yang tinggi karena dalam hal ini pengadaan peralatan RSW mahal.

Friction stir spot welding (FSSW) telah dikembangkan dan diimplementasikan dalam industri otomotif sebagai pengganti Resistance Spot

Welding untuk aluminium. Pada FSW, tool bergerak

sepanjang bagian yang dilas, sedangkan FSSW terfokus pada sambungan satu titik yang disebut sebagai sambungan titik (spot). Selama proses FSSW, pin mengalami kontak langsung dengan benda kerja untuk waktu yang lebih lama. Akibatnya, gaya gesekan antara pin dan benda kerja menghasilkan sebagian besar energi panas. Karakteristik ini membuat proses FSSW berbeda dari proses FSW (Awang, 2007).

TINJAUAN PUSTAKA

FSSW merupakan proses penyambungan material pada satu titik dengan kondisi solid atau dengan kata lain material tidak meleleh selama proses penyambungan. Proses ini banyak digunakan dalam industri otomotif karena kecocokannya diaplikasikan pada material-material ringan seperti alumunium paduan dsb.

Ditinjau dari prinsip kerjanya, FSSW memiliki tiga tahap pengerjaan yaitu plunging, stiring, dan retracting atau drawing out. Tahapan pengerjaan dalam FSSW dapat dilihat dalam Gambar 1.

Beberapa penelitian telah dilakukan untuk mencari alternatif yang tepat mengelas paduan alumunium. Alumunium merupakan jenis material yang cukup sulit untuk disambung dengan metode pengelasan konvensional. Mazda Motor Corporation

and Kawasaki Heavy Industry menerapkan salah satu

teknologi pengelasan baru yaitu Friction Stir Spot Welding (FSSW) yang merupakan pengembangan dari Friction Stir Welding. Teknologi tersebut memiliki reduksi yang bagus dalam konsumsi bahan bakar dan investasi peralatan jika dibandingkan dengan Resistance Spot Welding.

FSSW merupakan proses penyambungan material pada satu titik dengan kondisi solid. Metode ini digunakan agar karakteristik logam induk tidak banyak berubah. Ditinjau dari prinsip kerjanya, FSSW memiliki tiga tahap pengerjaan yaitu

plunging, stiring, dan retracting atau drawing out.

Gambar 1. Tahapan Proses FSSW. Plunging,

stirring, drawing out (Zhang, dkk 2011)

commit to user

METODOLOGI PENELITIANPenelitian dilakukan di Laborato Produksi UNS untuk proses peng Laboratorium Material Teknik Mesin pelaksanaan pengujian hasil sambungan digunakan adalah Aluminium Alloy

dengan dimensi sesuai standar JIS G 31 x 40 x 2 mm dengan overlap 40 x 40 m K100 sebagai bahan tool yang digunaka yang digunakan dalam pengelasan ini

milling vertical dengan memvariasikan b

dengan konduktivitas termal yang b granit yaitu 2,79 W/m³K, baja AIS W/m³K, Al-Si 237 W/m³K serta variab kecepatan putar 1000 RPM, panjang pi dwell time selama 5 detik.

Pengujian yang dilakukan adala makroskopik, observasi mikroskopik Vickers, dan uji kekuatan tarik gese makroskopik dilakukan dengan OLYMPUS DF PLAPO dan observasi dilakukan dengan mikroskop EUROM dengan perbesaran 10x10. Pengujia menggunakan mesin Vickers H HWMMT X7 dengan ASTM pembebanan 0,3 kgf dan dwell time 1 geser dilakukan dengan SANS Testi dengan kecepatan penarikan

Gambar 3. Desain Tool

HASIL DAN PEMBAHASAN Temperatur Pengelasan

Gambar 4. menunjukkan grafi temperatur permukaan backing

konduktivitas termal backing plate da masing variasi backing plate. Backing memiliki temperatur permukaan sebes Baja AISI 1010 113,18 ̊C, dan Al-Si Pengelasan dengan backing plate Gra temperatur paling tinggi, hal ini dise material granit memiliki konduktiv terendah yaitu 2,79 W/m³.K (Incro Material backing plate yang memiliki k termal rendah akan sulit menghantark bagian yang lain atau sisi yang lain, se terpusat pada satu titik dan akan be peningkatan temperatur yang lebih ma titik tersebut.

Backing plate baja AISI 101 konduktivitas termal sedang yaitu 6 (Incropera, 2011). Pengelasan dengan b baja AISI 1010 memiliki temperatur yang lebih rendah dibandingkan denga dengan backing plate granit, karena mate

Volume xx Nomor x,

atorium Proses engelasan dan sin UNS untuk an. Bahan yang

lloy 5052-H32 3136 yaitu 125 mm² serta baja iabel tetap yaitu pin 2 mm dan

ing plate granit besar 167,37 ̊C, n backing plate tur permukaan gan pengelasan aterial backing

plate pada baja AISI 1010 memili

sebagai konduktor yang lebih baik dengan granit, sehingga panas dari to backing plate dan disebarkan ke sisi l plate.

Al-Si memiliki konduktivitas tinggi yaitu 237 W/m³.K (Inc Pengelasan dengan backing plate temperatur permukaan paling renda dengan backing plate baja AISI 1 karena panas lebih cepat tersebar k sehingga pendinginan cenderung terja Perbedaan temperatur didapatkan ka konduktivitas termal dari masing - m Semakin rendah nilai konduktivita semakin buruk kemampuan m menghantarkan panas, dan semak konduktivitas termal maka semakin b material untuk menghantarkan pa 2012). Hal ini sesuai dengan hasil telah dilakukan Zubaydi, dkk ( penggunaan backing plate dengan termal tinggi menyebabkan panas p cepat hilang. Hal ini juga sesuai penelitian yang dilakukan oleh Zhang backing plate mempengaruhi tem pengelasan dan waktu pendinginan y seiring dengan bertambahnya kondu

Gambar 4. Temperatur Puncak P

Observasi Makroskopik

A

B

Gambar 5. Perbedaan Hasil Pengela Variasi Backing plate i tool diserap oleh si lain dari backing

as termal paling Incropera, 2011).

te Al-Si memiliki

dah dibandingkan 1010 dan Al-Si, ke backing plate rjadi lebih cepat. karena perbedaan

commit to user

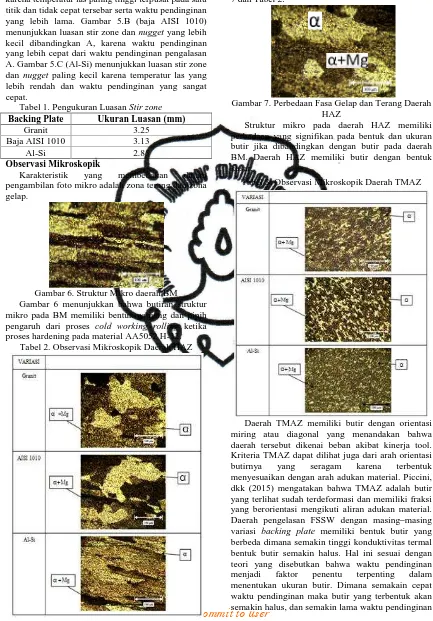

Gambar 5.A (Granit) menunjukkan

zone yang paling luas serta nugget

karena temperatur las paling tinggi terpu titik dan tidak cepat tersebar serta waktu yang lebih lama. Gambar 5.B (baja menunjukkan luasan stir zone dan nugg kecil dibandingkan A, karena waktu yang lebih cepat dari waktu pendingina A. Gambar 5.C (Al-Si) menunjukkan lua dan nugget paling kecil karena temper lebih rendah dan waktu pendinginan cepat.

Tabel 1. Pengukuran Luasan Stir zon

Backing Plate Ukuran Luasa

Granit 3.25

Baja AISI 1010 3.13

Al-Si 2.85

Observasi Mikroskopik

Karakteristik yang membedak pengambilan foto mikro adalah zona ter gelap.

Gambar 6. Struktur Mikro daera Gambar 6 menunjukkan bahwa bu mikro pada BM memiliki bentuk panja pengaruh dari proses cold working r proses hardening pada material AA5052 Tabel 2. Observasi Mikroskopik Dae

Volume xx Nomor x,

kan luasan stir

et paling besar

rpusat pada satu ktu pendinginan ja AISI 1010)

gget yang lebih

tu pendinginan inan pengalasan luasan stir zone eratur las yang an yang sangat

zone san (mm)

5 3 5

dakan dalam terang dan zona

erah BM butiran struktur njang dan pipih

rolling ketika

52 H-32. aerah HAZ

Hasil observasi pada daerah HAZ masing variasi pengelasan ditunjukka 7 dan Tabel 2.

Gambar 7. Perbedaan Fasa Gelap dan HAZ Struktur mikro pada daerah perbedaan yang signifikan pada ben butir jika dibandingkan dengan butir BM. Daerah HAZ memiliki butir kasar.

Tabel 3. Observasi Mikroskopik D

Daerah TMAZ memiliki butir d miring atau diagonal yang mena daerah tersebut dikenai beban akib Kriteria TMAZ dapat dilihat juga da butirnya yang seragam kare menyesuaikan dengan arah adukan m dkk (2015) mengatakan bahwa TMA yang terlihat sudah terdeformasi dan yang berorientasi mengikuti aliran a Daerah pengelasan FSSW dengan variasi backing plate memiliki ben berbeda dimana semakin tinggi kond bentuk butir semakin halus. Hal ini teori yang disebutkan bahwa wak menjadi faktor penentu terp menentukan ukuran butir. Dimana waktu pendinginan maka butir yang semakin halus, dan semakin lama wa

MEKANIKA x, Bulan Tahun

3

AZ pada masing– kkan pada Gambar

an Terang Daerah

HAZ memiliki entuk dan ukuran butir pada daerah tir dengan bentuk

Daerah TMAZ

commit to user

MEKANIKA Volume xx Nomor x, Bulan Tahun

4

maka butir yang terbentuk semakin kasar (Avner, 1974).

Tabel 4. Observasi Mikroskopik Daerah SZ

Daerah SZ pada Tabel 4. memiliki butir dengan ukuran yang lebih kecil dan halus bila dibandingkan dengan daerah lainnya dimana daerah ini merupakan zona pencampuranmaterial antara α dan Mg.

Tabel 5. Ukuran Butir Daerah TMAZ.

Spesimen G Diameter Butir Rata–Rata

(µm)

Granit 3.41 103,98 AISI 1010 3.91 87,74

Al-Si 4.55 26,46

Tabel 5. menunjukkan pengukuran butir pada daerah TMAZ. Pengelasan dengan backing plate granit menghasilkan diameter rata – rata butir sebesar 103,98µ m. Sedangkan pada pengelasan dengan backing plate baja AISI 1010 diameter rata– rata butir adalah 87,74 µ m dan pada pengelasan dengan backing plate Al-Si diameter rata – rata adalah 26,46 µm. Nampak bahwa perbedaan ukuran butir dari masing–masing daerah atau zona akibat perbedaan konduktivitas termal dari backing plate yang menyebabkan ukuran dan bentuk butir semakin mengecil dari pengelasan backing plate granit, AISI 1010 dan Al-Si. Hal ini sesuai dengan penelitian yang dilakukan Zhang, dkk (2013) dimana ukuran butir akan meningkat seiring dengan berkurangnya konduktivitas termal backing plate.

Konduktivitas termal backing plate menyebabkan temperatur puncak pengelasan yang semakin tinggi pada konduktivitas termal rendah dan proses pendinginan setelah pengelasan yang mengakibatkan waktu pendinginan semakin lama sehingga butiran semakin membesar. Seperti halnya penelitian yang dilakukan oleh Bagus (2015) dimana dalam penelitiannya menyebutkan bahwa semakin tinggi temperatur pemanasan pada material mendekati titik lebur maka kekerasan material semakin turun. Avner (1974), juga menyebutkan bahwa waktu pendinginan

menentukan ukuran butir dimana semakin cepat waktu pendinginan maka butiran yang terbentuk semakin halus.

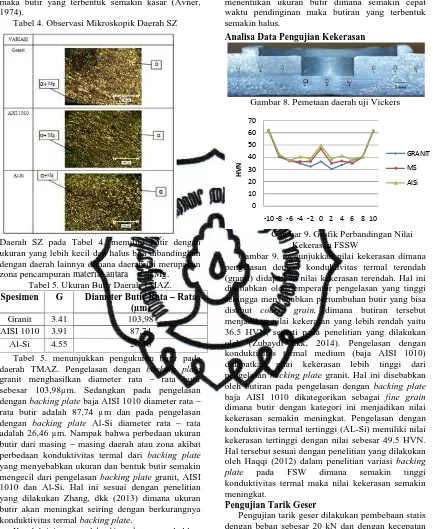

Analisa Data Pengujian Kekerasan

Gambar 8. Pemetaan daerah uji Vickers

Gambar 9. Grafik Perbandingan Nilai Kekerasan FSSW

Gambar 9. menunjukkan nilai kekerasan dimana pengelasan dengan konduktivitas termal terendah (granit) didapatkan nilai kekerasan terendah. Hal ini disebabkan oleh temperatur pengelasan yang tinggi sehingga menyebabkan pertumbuhan butir yang bisa disebut coarse grain, dimana butiran tersebut menjadikan nilai kekerasan yang lebih rendah yaitu 36.5 HVN, seperti pada penelitian yang dilakukan oleh (Zubaydi dkk, 2014). Pengelasan dengan konduktivitas termal medium (baja AISI 1010) didapatkan nilai kekerasan lebih tinggi dari pengelasan backing plate granit. Hal ini disebabkan oleh butiran pada pengelasan dengan backing plate baja AISI 1010 dikategorikan sebagai fine grain dimana butir dengan kategori ini menjadikan nilai kekerasan semakin meningkat. Pengelasan dengan konduktivitas termal tertinggi (AL-Si) memiliki nilai kekerasan tertinggi dengan nilai sebesar 49.5 HVN. Hal tersebut sesuai dengan penelitian yang dilakukan oleh Haqqi (2012) dalam penelitian variasi backing

plate pada FSW dimana semakin tinggi konduktivitas termal maka nilai kekerasan semakin meningkat.

Pengujian Tarik Geser

Pengujian tarik geser dilakukan pembebaan statis dengan beban sebesar 20 kN dan dengan kecepatan penarikan 5 mm/min.

Gambar 11 menunjukkan hasil uji tarik geser berdasarkan dengan hasil pengelasan dari backing

plate yang memiliki konduktivitas termal berbeda.

Pengelasan dengan backing plate berkonduktivitas termal rendah memiliki beban tarik geser tertinggi. Sedangkan dengan backing plate berkonduktivitas termal medium beban tarik geser yang semakin turun dan dengan backing plate berkonduktivitas termal tertinggi beban tarik geser menjadi paling rendah. Beban tarik geser dipengaruhi oleh ukuran nugget

0 10 20 30 40 50 60 70

-10 -8 -6 -4 -2 0 2 4 6 8 10

HV

N

commit to user

MEKANIKA Volume xx Nomor x, Bulan Tahun

5

dimana temperatur pengelasan yang tinggi menjadikan nugget semakin besar. Kecepatan pendinginan pasca pengelasan dimana backing plate dengan konduktivitas termal rendah memiliki temperatur puncak las tertinggi dan proses pendinginan paling lama, sehingga pembentukan

nugget menjadi lebih baik. Seiring dengan meningkatnya konduktivitas termal backing plate, temperatur puncak pengelasan semakin menurun dan pendinginan pengelasan menjadi semakin cepat sehingga pembentukan nugget sambungan las semakin kecil namun dengan kerasan yang semakin meningkat. Hal ini sesuai dengan penelitian yang dilakukan Haqqi, dkk (2012) dimana dalam penelitian FSW pada AA 5083 backing plate mempengaruhi kekuatan tarik dari sambungan lasan.

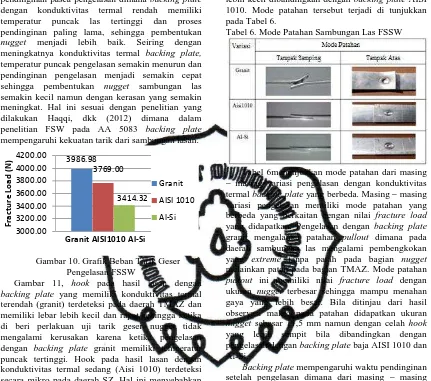

Gambar 10. Grafik Beban Tarik Geser Pengelasan FSSW

Gambar 11, hook pada hasil lasan dengan

backing plate yang memiliki konduktivitas termal

terendah (granit) terdeteksi pada daerah TMAZ dan memiliki lebar lebih kecil dan rapat sehingga ketika di beri perlakuan uji tarik geser nugget tidak mengalami kerusakan karena ketika pengelasan dengan backing plate granit memiliki temperatur puncak tertinggi. Hook pada hasil lasan dengan konduktivitas termal sedang (Aisi 1010) terdeteksi secara mikro pada daerah SZ. Hal ini menyebabkan sambungan patah pada daerah nugget ketika di uji tarik geser.

Gambar 11. Hook

Gambar 11 menunjukkan hook pada hasil lasan dengan backing plate yang memiliki konduktivitas termal terendah (granit) terdeteksi pada daerah TMAZ dan memiliki celah yang lebih kecil dan rapat sehingga ketika di beri perlakuan uji tarik geser

nugget tidak mengalami kerusakan karena ketika

pengelasan dengan backing plate granit memiliki temperatur puncak tertinggi. Hook pada hasil lasan dengan konduktivitas termal sedang (AISI 1010) terdeteksi secara mikro pada daerah SZ. Hal ini menyebabkan sambungan patah pada daerah nugget ketika di uji tarik geser. Hook pada hasil lasan dengan backing plate yang memiliki nilai

konduktivitas termal tertinggi (Al-Si) terdeteksi secara mikro pada daerah SZ dengan celah yang lebih kecil dibandingkan dengan backing plate AISI 1010. Mode patahan tersebut terjadi di tunjukkan pada Tabel 6.

Tabel 6. Mode Patahan Sambungan Las FSSW

Tabel 6menunjukkan mode patahan dari masing – masing variasi pengelasan dengan konduktivitas termal backing plate yang berbeda. Masing–masing variasi pengelasan memiliki mode patahan yang berbeda yang berkaitan dengan nilai fracture load yang didapatkan. Pengelasan dengan backing plate granit mengalamai patahan pullout dimana pada daerah sambungan las mengalami pembengkokan yang extreme tanpa patah pada bagian nugget melainkan patah pada bagian TMAZ. Mode patahan

pullout ini memiliki nilai fracture load dengan

ukuran nugget terbesar sehingga mampu menahan gaya yang lebih besar. Bila ditinjau dari hasil observasi makro pada patahan didapatkan ukuran

nugget sebesar 11,5 mm namun dengan celah hook

yang lebih sempit bila dibandingkan dengan pengelasan dengan backing plate baja AISI 1010 dan Al-Si.

Backing plate mempengaruhi waktu pendinginan

setelah pengelasan dimana dari masing – masing

backing plate mempunyai konduktivitas termal yang

berbeda sehingga waktu pendinginan menjadi berbeda. Waktu pendinginan menjadi faktor penting yang mempengaruhi ukuran butir (Avner, 1974). Ukuran butir sendiri akan menjadi penentu dalam kenaikan nilai kekerasan serta nilai fracture load dimana semakin kecil atau semakin halus butir maka nilai kekerasan. Hal ini didukung dengan penelitian yang dilakukan Haqqi, dkk (2012) dimana semakin tinggi konduktivitas termal backing plate maka nilai kekerasan semakin meningkat.

KESIMPULAN

Kesimpulan yang diperoleh dari penelitian ini adalah sebagai berikut :

1. Peningkatan konduktivitas termal backing plate mengakibatkan penurunan temperatur puncak pengelasan FSSW. Backing plate granit menghasilkan temperatur puncak sebesar 167, 37̊ C, Baja AISI 1010 113,18̊ C, dan Al-Si 100,88̊C.

2. Pengelasan dengan backing plate granit menghasilkan beban tarik geser rata – rata

3986.98 3769.00

3414.32

3000.00 3200.00 3400.00 3600.00 3800.00 4000.00 4200.00

Fr

ac

tu

re

Lo

ad

(N

)

Granit AISI1010 Al-Si

commit to user

MEKANIKA Volume xx Nomor x, Bulan Tahun

6

3961,34 N, Baja AISI 1010 3769,00 N, dan Al-Si 3414,32 N.

3. Bertambahnya nilai konduktivitas termal

backing plate maka nilai kekerasan vicker pada

titik pusat nugget semakin tinggi. Pengelasan dengan backing plate granit menghasilkan kekerasan vickers sebesar 36,5 HVN, baja Baja AISI 1010 47 HVN, dan Al-Si 49,5 HVN. 4. Pengelasan dengan konduktivitas termal backing

plate rendah yaitu granit menhasilkan diameter

ukuran butir rata - rata 103,98 µ m, sedangkan pengelasan dengan konduktivitas termal backing

plate medium menghasilkan butir 87,74 µ m,

pengelasan dengan konduktivitas termal backing

plate tertinggi menghasilkan butir 26,46 µm. DAFTAR PUSTAKA

Achmad Zubaydi, Nurul Muhayat, Sulistijono, M. Zaed Yuliadi, Budie Santosa, Dony Setyawan, Syaiful Haqqi, 2014. Effect of Backplate Thermal Diffusivity on Mechanical Properties of Double Sided Friction Stir Welded Aluminum for Ship Structure. Applied Mechanics and

Materials Vol. 597 (2014) pp 219-222

ASM Handbook Vol.9. 2004. Metalography and

Microstructures Vol. 9. ASM Handbook International Committee

AZO Material. 23 Agusutus 2012. “AISI 1010 Carbon Steel (UNS G10100)”.

http://www.azom.com/article.aspx?ArticleID=6 539.

Bozzi S., Helbert-Etter, Baudin T., Klosek V. 2010.

Influence of FSSW Parameters on Fracture Mechanism of 5182 Alumunium Welds. Journal

of Materials Processing Technology 210 (2010) 1429-1435.

Cengel, Y. A. Heat Transfer: A Practical Approach, 2nded., McGraw-Hill, 2003. ISBN 0072458933 Frank .P. Incropera, Fudamental of Heat and Mass

Transfer, 7 ed., John Willey and Sons, 2011.

ISBN 13 978-0470-50197-9

Gene Mathers, (2002).The welding of aluminium and

its alloys. Cambridge England.Woodhead

Publishing Ltd and CRC Press LLC.

MakeitFrom.com. (2009). “Granite”.

http://www.makeitfrom.com/material-properties/Granite. Copyright 2009-16: Disclaimer and Terms. Last updated on 2016-08-06.

Mišković, Z., I. Bobić, S. Tripković, A. Rac, A. Vencl, (2006). The Structure and Mechanical

Properties of an Aluminium A356 Alloy Base Composite With Al2O3 Particle Additions.

Tribology in industry, Volume 28, No. 3&4, 2006.

Mokhtar Awang, 2007. Simulation of Friction Stir

Spot Welding (FSSW) Process: Study of Friction Phenomena. Disertasi Doctor pada West Virginia University.

Mukuna P. Mubiayi, Esther T. Akinlabi, 2014.

Friction Stir Spot Welding of DissimilarMaterials: An Overview.

Piccini Joaquín M., Hernán G., Svoboda. 2013.

Effect of the tool penetration depth in Friction Stir Spot Welding (FSSW) of dissimilar aluminum alloys. International Congress of

Science and Technology of Metallurgy and Materials, SAM - CONAMET 2013

Sidney H. Avner. Second edition. 1974. Introduction

to phusical Metallurgy. New York City Community. City University of New York. McGraw-Hill Book Company.

Syaiful Haqqi, 2012. Analisis Pengaruh Backing

plate Material Pengelasan Dua Sisi Friction Stir Welding Terhadap Sifat Mekanik Aluminium 5083 Pada Kapal Katamaran. Jurusan Teknik

Perkapalan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS), Jurnal Teknik Pomits Vol. 1, No. 2, (2012) ISSN: 2301-9271

Tania Taufiq, Akhmad A. Korda, (2010) . Studi

Pengaruh Temperatur Aging Dan Orientasi Butiran Terhadap Sifat Mekanik Paduan Al 2014. JTM Vol. XVII No. 3/2010

Terry Khaled, Ph.D. (2005). An Outsider Looks At

Friction Stir Weding. Chief Scientific / Technical Advisor, Metallurgy Federal Aviation Administration 3960 Paramount Boulevard. July 2005.ANM-112N-05-06

Upadhyay, P. (2012). Effects of forge axis force and

backing plate thermal diffusivity on FSW of AA6056,Materials Science and Engineering:

Volume 558, 15 December 2012, Pages 394– 402

Venkanna, B.K. (2010). Fundamentals of Heat and

Mass Transfer. PHI Learning (2010-06) ISBN

10: 8120340310 / ISBN 13: 9788120340312 Zhaohua Zhang, (2011). Effect of welding

parameters on microstructure and mechanical propertiesof friction stir spot welded 5052 aluminum alloy. Materials and Design 32 (2011)

4461–4470

Zhihan Zhang, Wenya Li, Jinglong Li, and Y.J. Chao, (2011), Numerical Analysis of Effect of

Backplate Diffusivity on the Transient Temperature in Friction Stir Welding, JMEPEG

(2013) 22:2446–2450

Zhihan Zhang, Wenya Li, Junjun Shen, Y.J. Chao, Jinglong Li, Yu-E Ma, (2013),Effect of