BAB I PENDAHULUAN

1.1Latar Belakang

Di zaman yang serba modern ini, hampir semua pekerjaan manusia telah

dibantu oleh alat-alat yang dapat memudahkan pekerjaan manusia, contohnya mesin.

Dengan bantuan mesin produktivitas akan semakin meningkat, di samping kualitas

yang semakin baik dan standar. Mesin dapat membuat keuntungan yang cukup besar

bagi penggunanya, namun dapat juga membuat kerugian karena mesin itu dapat

sewaktu-waktu rusak, meledak, atau terbakar yang disebut kecelakaan kerja. Akibat

dari kecelakaan kerja pihak perusahaan akan mengalami kerugian yang besar baik

dari alat-alat kerja maupun kecenderungan pekerja untuk celaka (accident proneness) (Anizar, 2009).

Potensi bahaya dan risiko di tempat kerja antara lain akibat sistem kerja atau

proses kerja, penggunaan mesin, alat dan bahan, yang bersumber dari keterbatasan

pekerjaannya sendiri, perilaku hidup tidak sehat perilaku kerja tidak selamat/ aman,

buruknya lingkungan kerja, kondisi pekerjaan yang tidak ergonomik,

pengorganisasian pekerjaan dan budaya kerja yang tidak kondusif bagi keselamatan

dan kesehatan kerja. Sebaliknya, pekerja yang terganggu kesehatannya baik karena

cedera, cacat, atau terserang penyakit dapat mengganggu kelancaran pekerjaan,

dengan demikian menurunkan produktifitasnya, lebih lanjut juga akan melemahkan

Dari sudut pandang kesehatan kerja, sistem kerja mencakup empat komponen

kerja, yaitu pekerja, lingkungan kerja, pekerjaan, pengorganisasian pekerjaan dan

budaya kerja. Setiap komponen kerja dapat menjadi sumber atau situasi yang

berpotensi menimbulkan kerugian bagi kesehatan pekerja. Kerugian kesehatan dapat

menjadi nyata dan menimbulkan cedera atau gangguan kesehatan (Kurniawidjaja,

2010).

Sering tidaknya dan parah tidaknya kecelakaan kerja tergantung dari jenis

industri dan jenis pekerjaan yang dilakukan. Industri baja memiliki peluang yang

lebih banyak untuk terjadinya sebuah kecelakaan kerja. Semakin pekerjaan itu

membutuhkan persyaratan fisik, semakin tinggi angka kecelakaan kerjanya. Pekerja

yang penuh stress dan tenaga banyak menimbulkan kecelakaan kerja. Secara umum,

industri semacam konstruksi, pertambangan, pengeboran batu bara, pabrik baja

cenderung memiliki frekuensi yang banyak dan parah (Winarsunu, 2008).

Berdasarkan data International Labour Organization (ILO) tahun 2013, 1

pekerja di dunia meninggal setiap 15 detik karena kecelakaan kerja dan 160 pekerja

mengalami sakit akibat kerja. Muchtaruddin (2014) dalam Anonim (2014)

mengungkapkan, hasil laporan pelaksanaan kesehatan kerja di 26 Provinsi di

Indonesia tahun 2013, jumlah kasus penyakit umum pada pekerja ada sekitar

2.998.766 kasus, dan jumlah kasus penyakit yang berkaitan dengan pekerjaan

berjumlah 428.844 kasus.

Menurut Badan Penyelenggara Jaminan Sosial (BPJS) Ketenagakerjaan

sebanyak 192.911 orang. Dari jumlah tersebut 146.219 orang (75,8 %) berjenis

kelamin laki-laki dan 46.692 orang (24,2 %) berjenis kelamin perempuan. Menurut

Achmad Riadi dalam Rahmat Baihaqi (2014) jumlah kecelakaan tersebut sebagian

besar atau sekitar 69,59 % terjadi di dalam perusahaan ketika mereka bekerja.

Sedangkan yang di luar perusahaan sebanyak 10,26 % dan sisanya atau sekitar 20,15

persen merupakan kecelakaan lalu lintas yang dialami para pekerja. Sementara akibat

kecelakaan tersebut, jumlah peserta BPJS Ketenagakerjaan yang meninggal

sebanyak 3.093 pekerja, yang mengalami sakit 15.106 orang, luka-luka 174.266

orang dan meninggal mendadak sebanyak 446 orang. Sebanyak 34,43% penyebab

kecelakaan kerja dikarenakan posisi tidak aman atau ergonomis dan sebanyak 32,12

persen pekerja tidak memakai peralatan yang safety. Sebesar 51,3 % penyebab kecelakaan kerja dikarenakan adanya benturan, sedangkan bagian tubuh yang paling

banyak terkena cedera adalah jari tangan kemudian kaki. Lalu sumber penyebab

cedera terbanyak sebesar 32,25 % adalah mesin. Untuk jumlah klaim jaminan

kecelakaan kerja yang harus dibayarkan kepada peserta selama 2013 mencapai Rp

618,49 miliar.

Berdasarkan penelitian terdahulu yang dilakukan Kurniawati, dkk (2013) di

PT. Malindo Intitama Raya, Malang, titik-titik bahaya kecelakaan kerja yang dapat

terjadi pada area pembuatan springbed berasal dari sumber bahaya telah digolongkan menjadi 6 sumber bahaya meliputi: sikap pekerja, material kerja, kondisi lingkungan

kerja, pisau pemotong, lantai basah, dan panel listrik. Risiko bahaya yang

bahaya ekstrim sebesar 4% terjadi pada material kerja yang penataannya kurang rapi,

risiko tinggi sekitar 81% terjadi pada kondisi lingkungan kerja yang tidak aman,

sikap pekerja, pisau pemotong, lantai basah dan risiko sedang sebesar 15% terjadi

pada panel listrik.

Berdasarkan penelitian yang dilakukan Wulandari dan Paskarini (2013) pada

pekerja gondola paket III Proyek pengembangan Bandara Internasional Ngurah

Rai-Bali, hazard identification pada pekerja gondola paket III PPBIB Adhi-Wika diperoleh 53 potensi bahaya. 59 risiko yang terdiri dari 30 risiko ringan, 6 risiko

sedang, dan 23 risiko tinggi. Pengendalian yang dilakukan adalah dengan

mengembangkan peraturan umum ke dalam tindakan spesifik sesuai potensi bahaya

yang ditemukan berdasarkan hasil inspeksi lapangan pada pekerja gondola menurut

peraturan yang ada yaitu peraturan K3L pekerja, good operation alatm atau peraturan perundangan.

Pencegahan kecelakaan berdasarkan pengetahuan tentang penyebab

kecelakaan. Sebab-sebab kecelakaan pada suatu perusahaan diketahui dengan

mengadakan analisis setiap kecelakaan yang terjadi. Metoda analisis penyebab

kecelakaan harus betul-betul diketahui dan diterapkan sebagaimana mestinya. Selain

analisis mengenai penyebab terjadinya suatu peristiwa kecelakaan, untuk pencegahan

kecelakaan kerja sangat penting artinya dilakukannya identifikasi bahaya yang

terdapat dan mungkin menimbulkan insiden kecelakaan di perusahaan serta

mengases (assessment) besarnya risiko bahaya (Suma’mur, 2009).

Kegiatan analisis bahaya merupakan suatu kegiatan yang bertujuan untuk

yang menimbulkan kecelakaan dan penyakit akibat kerja. Kegiatan identifikasi

bahaya memiliki tujuan untuk mengurangi daan meminimalisasi risiko, agar dapat

mencegah dan menganggulangi kecekalan agar tidak terjadi lagi di masa akan

datang.

Pada kebanyakan operasi, bahaya-bahaya akan dikaitkan dengan mesin-mesin

dan peralatan-peralatan: pusat kegiatan, perangkat penyaluran tenaga, sumber energi

berbahaya, area bukan tempat kerja di sekeliling mesin-mesin, pekerjaan pelayanan

dan pemeliharaan, serta pekerja-pekerja lain yang berdekatan (Rijanto, 2011).

Setiap industri pasti memiliki berbagai parameter operasi seperti suhu,

tekanan, aliran, campuran dan level, inilah yang kemudian dikembangkan sehingga

ditemukan teknik identifikasi bahaya Hazards and Operability Study (HAZOPS). Bahaya dalam industri dapat terjadi karena adanya penyimpangan (deviasi) dalam

parameter operasi melewati batas toleransinya. Tekanan yang meningkat melampaui

daya tahan bejana dapat mengakibatkan peledakan, sedangkan aliran yang terhambat

karena buntu dapat mengakibatkan gangguan operasi serius. HAZOPS merupakan

usaha untuk mengidentifikasi bahaya dari suatu unit proses bila menyimpang dari

seharusnya. HAZOPS merupakan suatu teknik yang sangat sistematis, telititi, dan

lengkap. HAZOPS awalnya dikembangkan untuk industri proses, namun dapat juga

digunakan untuk jenis industri atau aktivitas lainnya (Ramli, 2010).

Dalam penelitian yang dilakukan oleh Yuniar, dkk (2013), identifikasi

potensi bahaya dilakukan untuk meminimasi terjadinya potensi bahaya di PT.

Agronesia divisi industri teknik karet dengan melakukan metode HAZOPS. Hasil

pada roll mesin, lembaran karet rusak, mototr mesin jebol, mesin aus (oli tidak mengalir) hingga dapat meledak, dan pembatas roll patah.

PT. X adalah dealer resmi di Indonesia untuk produk Caterpillar, produsen

terbesar di dunia alat berat, mesin diesel dan gas alam, mesin industri dan generator

set. Perusahaan ini juga menyediakan jasa service yang komprehensif baik

maintenance, layanan purna jual, jaminan ketersediaan komponen, dan penjualan komponen original Caterpillar. Jasa service yang diberikan dilakukan di sebuah

workshop yang terdapat di perusahaannya. Produknya berupa dozers, excavators,

whell/ track loader, off-higway trucks, graders, scraper, industrial engines,

generator sets, dan lainnya.

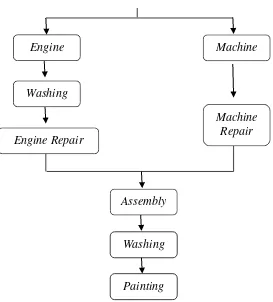

Pada area Workshop dibagi atas 6 bagian yang berbeda yaitu Loading/ Unloading, Disasssembly Area, Machine Bay, Engine Bay, Washing Bay, dan

Painting Bay. Dimana pada setiap area memiliki potensi bahaya yang berbeda. Pada proses pekerjaan di bagian Workshop menggunakan berbagai alat berat, alat penggerak, alat angkat angkut, alat listrik, dan lainnya. Proses-proses yang dilakukan

pada area Workshop dimulai dari dipindahkan unit dari kendaraan customer ke area

workshop yaitu Loading/ Unloading (pemuatan/ bongkar muat), disassembly

(pembongkaran), machine repair (perbaikan machine), engine repair (perbaikan

engine), wahing (pencucian), serta painting (pengecatan) yang dapat menimbulkan potensi bahaya bagi para pekerja.

Unloading

Gambar 1.1 Alur Proses Workshop PT. X Medan

Pada proses Loading/ Unloading (pemuatan/ bongkar muat) pekerja harus memindahkan unit alat berat secara utuh dengan bantuan alat crane. Unit alat berat dijalankan menuju Disassembly Area untuk dibongkar dan dipisahkan antara komponen engine dari machine-nya. Komponen engine selanjutnya dibawa ke

engine bay untuk dilihat kerusakannya. Perbaikan pada machine tergantung kerusakan yang terjadi, umumnya banyak dilakukan proses mengelas, mengetuk,

sampai mengganti dengan komponen baru. Pada komponen engine sebelum dilakukan perbaikan, terlebih dahulu dilakukan pencucian di area washing bay

dengan menyemprotkan solar. Setelah engine diperbaiki, komponen engine tersebut

Engine Repair

Machine Repair

Engine Machine

Washing

Assembly

Washing

dirakit kembali dengan machinenya, kemudian dibawa ke washing pad untuk pencucian machine. Pencucian machine dilakukan dengan menyemprotkan air bertekanan tinggi dari sebuah selang yang dipegang oleh pekerja. Setelah dilakukan

pencucian, kemudian dilakukan pengecatan dengan menggunakan spraygun. Setelah dilakukan pengecatan dan dikeringkan di bawah sinar matahari, unit rekondisi siap di

ambil oleh customer.

Berdasarkan proses kerja tersebut, dapat dilihat bahwa pekerjaan di workshop

memiliki sangat banyak potensi bahaya yang berisiko bagi pekerja. Hal ini sejalan

dengan adanya beberapa kejadian tak diinginkan berupa insiden kerja yang terdapat

pada bagian workshop PT X Medan. Berdasarkan laporan statistik insidens Departemen Service PT. X Medan tahun 2014 terdapat sebanyak 4 kasus selama bulan Januari – Juni, sedangkan terdapat 3 kasus selama bulan Juli – Desember.

Oleh karena masih tingginya angka insidens kerja yang terjadi di Workshop

PT. X Medan, ditambah dengan banyaknya potensi bahaya yang berisiko bagi

pekerja, maka penulis tertarik untuk menganalisis bahaya dengan metode HAZOPS

di Workshop PT. X.

1.2Rumusan Masalah

Berdasarkan latar belakang di atas yang menjadi permasalahan dalam

1.3Tujuan Penelitian 1.3.1 Tujuan Umum

Adapun yang menjadi tujuan umum dari penelitian ini adalah untuk

mengidentifikasi dan menganalisis bahaya di Workshop PT. X Medan.

1.3.2 Tujuan Khusus

Tujuan khusus dari penelitian ini adalah sebagai berikut:

1. Untuk mengidentifikasi dan menganalisis bahaya pada proses Loading/ Unloading (pemuatan/ bongkar muat)di Workshop PT. X Medan.

2. Untuk mengidentifikasi dan menganalisis bahaya pada proses Disassembly

(pembongkaran) di Workshop PT. X Medan.

3. Untuk mengidentifikasi dan menganalisis bahaya pada proses Machine repair

(perbaikan machine) di Workshop PT. X Medan.

4. Untuk mengidentifikasi dan menganalisis bahaya pada proses Engine repair

(perbaikan engine) di Workshop PT. X Medan.

5. Untuk mengidentifikasi dan menganalisis bahaya pada proses Washing

(pencucian) di Workshop PT. X Medan.

6. Untuk mengidentifikasi dan menganalisis bahaya pada proses Painting

(pengecatan)di Workshop PT. X Medan.

1.4Manfaat Penelitian

1. Sebagai bahan masukan bagi pekerja untuk mengenali potensi-potensi

bahaya di Workshop PT. X Medan agar dapat menghindari risiko kecelakaan kerja.

2. Sebagai bahan masukan bagi pihak perusahaan dalam menanggulangi

potensi-potensi bahaya yang ditemukan pada proses perbaikan di

Workshop PT. X Medan.

3. Sebagai bahan masukan bagi pihak-pihak yang membutuhkan baik dari

kalangan akademis, masyarakat, dan peneliti serta untuk keilmuan

Kesehatan dan Keselamatan Kerja (K3).

4. Sebagai pengembangan wawasan keilmuan peneliti dalam memahami

potensi bahaya dan proses mengidentifikasi dan menganalisis bahaya