BAB I PENDAHULUAN

1.1Latar Belakang

Kebutuhan akan pendidikan di Indonesia berkembang semakin pesat seiring dengan berjalannya waktu. Hal ini disebabkan karena kebutuhan setiap orang berbeda – beda dan lokasi untuk pemenuhan kebutuhan tersebut juga berbeda. Pengenalan pendidikan sejak dini merupakan salah satu alternatif untuk memnuhi kebutuhan akan pendidikan baik itu pendidikan informal dari masing – masing keluarga ataupun pendidikan formal yang wajib, dimulai dari jenjang Taman Kanak – Kanak, Sekolah Dasar, Sekolah Menengah Pertama dan Sekolah Menengah Atas. Bagi setiap pelaku pendidikan yang sudah memasuki jenjang pendidikan setingkat Sekolah Menengah Atas ada baiknya diberikan pemahaman tentang jenjang yang lebih tinggi entah itu universitas ataupun perguruan tinggi. Dengan menempuh pendidikan hingga ke jenjang perguruan tinggi, dapat meningkatkan kwalitas sumber daya manusia itu sendiri dan dapat menciptakann tenaga – tenaga ahli yang nantinya akan mampu memberikan andil besar dalam proses pembangunan negara

rohaniah. Sehingga dapat menciptakan sumber daya manusia yang lebih baik demi kemajuan bangsa.

1.2 Tujuan Kegiatan

Tujuan yang hendak ingin dicapai dalam pembuatan laporan Kerja Praktek antara lainn : 1. Untuk menerapkan teori yang telah didapat pada saat perkuliahan.

2. Meninjau bangunan bangunan yang berhubungn dengan bangunan sipil yaitu pabrik semen.

1.2Manfaat Kegiatan

Adapun manfaat dari kerja praktek lapangan ini yaitu:

1. Menambah wawasan dan pengetahuan mahasiswa.

BAB II

TINJAUAN PUSTAKA

2.1 Definisi Semen Secara Umum

Semen berasal dari bahasa latin caementum yang berarti bahan perekat. Secara sederhana, Definisi semen adalah bahan perekat atau lem, yang bisa merekatkan bahan – bahan material lain seperti batu bata dan batu koral hingga bisa membentuk sebuah bangunan. Sedangkan dalam pengertian secara umum semen diartikan sebagai bahan perekat yang memiliki sifat mampu mengikat bahan – bahan padat menjadi satu kesatuan yang kompak dan kuat. (Bonardo Pangaribuan, Holcim)

2.2 Definisi Semen Portland berdasarkan SNI

Berdasarkan Standar Nasional Indonesia (SNI) nomor 15-2049-2004, semen Portland adalah semen hidrolisis yang dihasilkan dengan cara menggiling terak (Clinker) portland terutama yang terdiri dari kalsium silikat (xCaO.SiO2) yang bersifat hidrolis dan digiling bersama – sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat (CaSO4.xH2O) dan boleh ditambah dengan bahan tambahan lain (Mineral in component).

Hidrolis berarti sangat senang bereaksi dengan air, senyawa yang bersifat hirolis akan bereaksi dengan air secara cepat. Semen portland bersifat hidrolis karena di dalamnya terkandung kalsium silikat (xCaO.SiO2) dan kalsium sulfat (CaSO4.xH2O) yang bersifat hidrolis dan sangat cepat bereaksi dengan air. Reaksi semen dengan air berlangsung secara irreversibel, artinya hanya dapat terjadi satu kali dan tidak bisa kembali lagi ke kondisi semula.

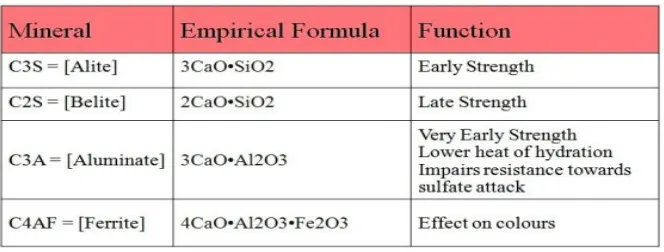

2.3 Komposisi Kimia Semen

C3S = 3CaO.SiO2 C2S = 2CaO.SiO2 C3A = 3CaO.Al2O3 C4AF = 4CaO.Al2O3.Fe2O3

Inilah yang membuat industri semen berbeda dengan industri kimia pada umumnya, dimana pada industri kimia lain C dipakai untuk Carbon, S untuk Sulfur, dan F untuk Fluoro sedangkan pada industri semen diapaki hanya untuk kemudahan dalam pelafalan.

Setiap mineral penyusun semen tersebut, memiliki peran dan fungsi masing – masing terhadap sifat semen.

Tabel 2.1 Fungsi Material

Sumber, Standar Nasional Indonesia (SNI) nomor 15-2049-2004

Tentu saja persentase untuk tiap material tersebut akan berbeda tergantung dari jenis semen yang di produksi dan kondisi operasi tiap – tiap pabrik semen yang berbeda – beda, tetapi secara umum range persentase untuk tiap material diberikan sebagai berikut,

Tabel 2.2 Presentase Material

Gambar 2.1 Pengamatan Detail Semen Dengan Mikroskop Sumber, Standar Nasional Indonesia (SNI) nomor 15-2049-2004

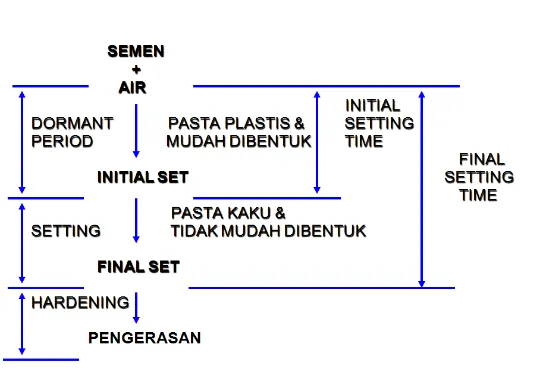

Gambar 2.2 Proses Pengikatan Dan Pengerasan

Sumber, Standar Nasional Indonesia (SNI) nomor 15-2049-2004

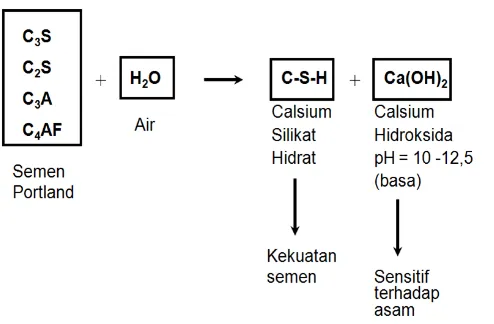

Hidrasi Komponen Semen :

C3S + Air CSH + CSH + Ca(OH)2 C2S + Air CSH + Ca(OH)2

C4AF + Air CAFH + Ca(OH)2

2.4 Jenis-Jenis Semen Dan Pengertiannya Adalah Sebagai Berikut : 2.4.1 Jenis Jenis Semen Portland I s/d V

Definisi (SNI 15-2049-2004) : Semen Portland adalah semen hidrolis yang dihasilkan dengan cara menggiling terak semen portland terutama yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama-sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh ditambah dengan bahan tambahan lain.

Komposisi kimia semen portland : C3S : Tricalcium Silicate

C2S : Dicalcium Silicate C3A : Tricalcium Aluminate

C4AF : Tetracalcium Alumino Ferrite CaSO4. 2H2O : Gipsum, Calsium Sulfat Dihidrat

Contoh penggunaan semen portland :

Bangunan bertingkat tinggi & perumahan Jembatan & jalan raya

Landasan bandara udara Beton pracetak & pratekan

Elemen bangunan : genteng, hollow brick, batako, paving blok, buis beton, roster.

Sumber, Standar Nasional Indonesia (SNI) nomor 15-2049-2004

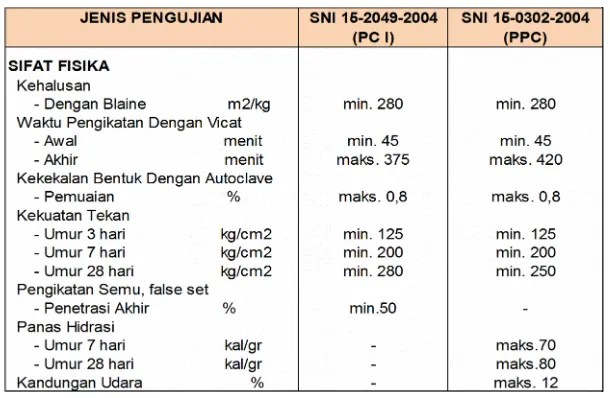

Tabel 2.4 Standar Fisika Semen

Sumber, Standar Nasional Indonesia (SNI) nomor 15-2049-2004

a. Semen Portland Jenis 1 (OPC/ Ordinary Portland Cement)

Semen Portland dipakai untuk bangunan umum yang tidak memerlukan persyaratan khusus, seperti yang disyaratkan pada jenis-jenis lain. Aplikasi : Gedung Bertingkat, Jembatan, Jalan Raya, Lapangan Terbang & Perumahan.

Karakteristik & Keunggulan Jenis 1 : a. Kuat Tekan :

Kuat tekan awal yang tinggi sangat berpengaruh terhadap kecepatan pembongkaran bekisting. Konsumen proyek sangat memperhatikan nilai kuat tekan baik umur 3 hari, 7 hari dan 28 hari. Rata-rata kuat tekan 3 hr = 242, 7 hr = 312 ; 28 hr = 401.

b. Cepat Kering :

Memiliki Daya Rekat Tinggi dan Tidak Mudah Retak :

Daya rekat sangat dipengaruhi oleh Free Lime atau kadar kapur bebas. Apabila kadar free lime terlalu tinggi maka dapat mengurangi daya rekat semen terhadap agregat (batu, pasir) dan menyebabkan retak rambut pada saat digunakan.

Mempunyai plastisitas / workabilitas yang baik :

Plastisitas sangat dipengaruhi oleh kadar plastisizer material yang ditunjukkan dengan parameter Loss on Ignition (hilang pijar), semakin tinggi LOI maka akan semakin workable akan tetapi dapat menurunkan kuat tekan semen sehingga LOI dibatasi maksimum 5 %.

b. Semen Portland Jenis 2

Semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat & panas hidrasi sedang. Aplikasi : Dermaga & Dam/Bendungan.

c. Semen Portland Jenis 3

Semen Portland yang dalam penggunaannya memerlukan kekuatan yang tinggi pada fase permulaan setelah terjadi pengikatan. Aplikasi : Jalan Raya, Jembatan, Lapangan Terbang

d. Semen Portland Jenis 4

Semen Portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah. Aplikasi : Dam/ Bendungan.

e. Semen Portland Jenis 5

Gambar 2.2 Hidrasi Semen Portland

Sumber, Standar Nasional Indonesia (SNI) nomor 15-2049-2004

2.4.2 Blended Cement

a. Portland Pozzolan Cement (PPC)

Definisi (SNI 15-0302-2004) : Semen Portland Pozolan (PPC) adalah suatu bahan pengikat hidrolis, yang dibuat dengan menggiling bersama-sama terak semen portland dan bahan yang mempunyai sifat pozolan, atau mencampur secara merata bubuk semen portland dan bubuk bahan yang mempunyai sifat pozolan. Selama penggilingan atau pencampuran dapat di - tambahkan bahan-bahan lain asal tidak mengakibatkan penurunan mutu.

Contoh penggunaan semen PPC :

Bangunan bertingkat tinggi & perumahan

Jembatan & jalan raya

Landasan bandara udara

Bangunan di lingkungan garam seperti dermaga & bangunan irigasi

Beton volume besar seperti bendungan, dam, pondasi pelat penuh

Beton pracetak & pratekan

Elemen bangunan : genteng, hollow brick, batako, paving blok, buis beton,

roster.

Karakteristik dan Keunggulan Jenis PPC Kuat Tekan :

baik umur 3 hari, 7 hari dan 28 hari. Rata-rata kuat tekan 3 hr = 217, 7 hr = 294 ; 28 hr = 392.

Cepat Kering :

Kecepatan kering ditunjukkan oleh parameter initial setting time (pengikatan awal) dan final setting (pengikatan akhir). Sesuai SNI initial setting min 45 menit dan final setting maks 425 menit. Nilai typical SG initial setting 140 menit dan 270 menit untuk final setting. Kecepatan kering PPC lebih lambat dari OPC Type I karena adanya tambahan pozzolan (trass/fly ash).

Memiliki Daya Rekat Tinggi dan Tidak Mudah Retak :

Daya rekat sangat dipengaruhi oleh Free Lime atau kadar kapur bebas. Apabila kadar free lime terlalu tinggi maka dapat mengurangi daya rekat semen terhadap agregat (batu, pasir) dan menyebabkan retak rambutpada saat digunakan. Meskipun tidak dipersyaratkan SNI, SG memperhatikan free lime yang ditetapkan dalam rencana mutu dibatasi mak 2 %.

Mempunyai plastisitas / workabilitas yang baik :

Plastisitas pada PPC sangat dipengaruhi oleh kadar plastisizer material yang ditunjukkan dengan parameter Insoluble. Semakin tinggi akan semakin workable, namun ada batasan tertentu agar tidak menurunkann Kuat Tekan di bawah batas yang ditentukan. Semen PPC lebih plastis dibandingkan semen OPC Type I karena adanya penambahan Pozzolan (trass/fly ash) tadi.

Ketahanan terhadap sulfat dan garam :

Panas Hidrasi Rendah.

Sebagai akibat adanya pozzolan (trass/fly ash). Hal tersebut sangat menguntungkan pada pembuatan beton beton volume besar (beton masa) yang memerlukan persyaratan panas hidrasi tertentu. Sehingga mengurangi timbulnya retak beton karena kecepatan hidrasi yang belebihan

Bahan Pozzolan :

Pozolan Alam (Natural Pozolan) Pozolan/tras yang terdapat di alam : Abu vulcanis, Tanah diatome, Tufa, Fumice, dsb.

Pozolan Buatan (Syntetic Pozolan) Pozolan yang didapat dari hasil pembakaran tanah liat, pembakaran batubara berupa abu terbang (fly ash), actifated silica, abu sekam, dsb.

Reaksi Semen Portland Pozzolan :

Semen Portland

(C3S, C2S, C3A, C4AF) = Air CSH + Ca(OH)2 +

Pozolan

(S,A) + Ca(OH)2 + Air CSH + CASH

Sifat - Sifat Semen Portland Pozzolan :

Sifat Pengerjaan (Workability) Campuran menggunakan Semen Portland Pozolan mempunyai sifat pengerjaan yang lebih mudah dari semen portland. Selisih waktu

pengikatan akhir antara semen portland dengan semen portland pozolan sebesar 45 menit. Semen portland pozolan mempunyai panas hidrasi yang sama dengan semen portland jenis II. Semen portland pozolan mempunyai kekuatan lebih tinggi dari semen portland jenis II. Semen portland pozolan tahan terhadap garam dan sulfat.

Definisi (Sni 15-7064-2004) : Bahan Pengikat Hidrolis Hasil Penggilingan Bersama-Sama Terak Semen Portland Dan Gips Dengan Satu Atau Lebih Bahan Anorganik, Atau Hasil Pencampuran Antara Bubuk Semen Portland Dengan Bubuk Bahan Anorganik Lain.

Bahan Anorganik Tersebut Antara Lain Terak Tanur Tinggi (Blast Furnace Slag), Pozolan, Senyawa Silikat, Batukapur, Dengan Kadar Total Bahan Anorganik 6%-35%.

BAB III

LAPORAN KEGIATAN

3.1 Umum

Selasa 19 Juli 2016 tepatnya pukul 08.00 WIB kami bergegas menuju ke sebuah pabrik semen terbesar di indonesia, tepatnya kami mennuju ke PT. Semen Indonesia yang bertempat di Kabupaten Tuban, yang membutuhkan waktu kira – kira 4 jam perjalanan dari hotel tempat kami menginap. Sekitar pukul 14.00 kami sampai di PT. Semen Indonesia disana kami disuguhi pemandangan yang sangat menakjubkan tentang sebuah pabrik semen terbesar di Indonesia, kegiatan berlanjut dengan kami mengikuti sebuah pembahasan mengenai sejarah singkat, proses penambangan bahan baku, dan proses pembuatan semen, yang disuguhkan oleh seorang narasumber yang masih muda namun memiliki pengalaman dan kecakapan yang sangat baik dalam menyampaikan sebuah materi. Usai mengikuti diskusi kami diajak melihat – lihat bagian dari pabrik tersebut. Satu kata yang dapat kami sampaikan untuk mendeskripsikan pabrik itu

“Amazing” mungkin bukan sebuah kata yang berlebihan untuk menggambarkan betapa

3.2 Pembahasan

Adapun proses dari pembuatan semen dibagi menjadi 6 tahapan, yaitu sebagai berikut, 1. Penambangan Bahan Baku

Bahan baku utama yang digunakan dalam proses pembuatan semen adalah batukapur dan tanah liat. Kedua bahan baku tersebut diperoleh dari proses penambangan di quarry. Penambangan bahan baku merupakan salah satu kegiatan utama dalam keseluruhan proses produksi semen. Perencanaan penambangan bahan baku sangat menentukan pada proses – proses selanjutnya yang akhirnya bermuara pada kualitas dan kuantitas semen. Penambangan bahan baku yang tidak terencana dan terkontrol dengan baik akan menyebabkan gagalnya pemenuhan target untuk tahap produksi selanjutnya yang jika dihubungkan dengan kualitas dan biaya produksi secara keseluruhan dapat menurunkan daya saing produk terhadap produk yang sama yang dihasilkan oleh pesaing

Persyaratan kualitas batukapur & tanah liat dalam proses penambangan adalah sebagai berikut :

a. Batukapur

52% <Cao< 54% dan MgO < 18% b. Tanah liat

60%<SiO2 <70% dan 14%Al2O3<17%

Gambar 3.1 Proses Penambangn Bahan Baku

Sumber, industrisemen-prosespembuatansemen.blogspot.com

3.2.2 Penyiapan Bahan Baku

Bahan baku berupa batu kapur dan tanah liat akan dihancurkan untuk memperkecil ukuran agar mudah dalam proses penggilingan. Alat yang digunakan untuk menghancurkan batukapur dinamakan Crusher. Dan alat yang digunakan untuk memecah tanah liat disebut clay cutter. Pada umumnya Crusher digunakan untuk memecah batu dari ukuran diameter ( 100 – 1500 mm ) menjadi ukuran yang lebih kecil dengan diameter ( 5 – 300 mm ) dengan sistim pemecahan dan penekanan secara mekanis.

Batu Kapur ( 800 x 800 mm ) 18 % H2O masuk Hopper melewati Wobbler Feeder. Batu Kapur < 90 mm akan lolos tanpa melewati Crusher ( 700 T/ J ). Tanah Liat ( 500 x 500 mm ) 30 % H2O masuk Hopper melewati Apron Feeder dipotong -2 menggunakan Clay Crusher menjadi ukuran 95 % lolos 90 mm. Produk dari Limestone Crusher dan Clay Crusher bercampur dalam Belt Conveyor dan ditumpuk di dalam Storage Mix. Setelah itu raw material akan mengalami proses pre-homogenisasi dengan pembuatan mix pile. Tujuan pre-pre-homogenisasi material adalah untuk memperoleh bahan baku yang lebih homogen.

Gambar 3.2 Proses Penyiapan Bahan Baku

Sumber, industrisemen-prosespembuatansemen.blogspot.com

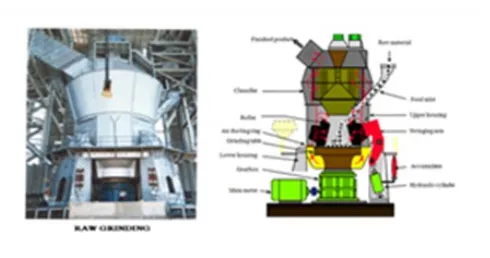

3.2.3 Penggilingan Awal

Fe2O3 dan pasir silka berkontribusi pada mineral SiO2. Kedua bahan baku penolong tersebut akan dicampur dengan pile batukapur & tanah liat masuk ke proses penggilingan awal, dimana jumlahnya ditentukan oleh raw mix design. Alat utama yang digunakan dalam proses penggilingan dan pengeringan bahan baku adalah Vertical Roller Mill (VRM). Media pengeringnya adalah udara panas yang berasal dari suspention-preheater dengan suhu sebesar 300 – 400 oC.

Vertical roller mills merupakan peralatan yang tepat untuk penggilingan dan pengeringan material yang relatif basah. Penggilingan & pengeringan dapat dilakukan secara effisien didalam satu unit peralatan.

Vertical roller mill menjalankan 4 fungsi utama didalam satu unit peralatan, yaitu : a. Penggilingan ( Roller & grinding table )

b. Pengeringan (gas buang kiln, cooler, AH1) c. Pemisahan (Separator)

d. Transportasi (Gas pengering ID Fan)

Bahan baku masuk ke dalam Vertical Roller Mill (Raw Mill) pada bagian tengah (tempat penggilingan), sementara itu udara panas masuk ke dalam bagian bawahnya. Material yang sudah tergiling halus akan terbawa udara panas keluar raw mill melalui bagian atas alat tersebut. Material akan digiling dari ukuran masuk sekitar 7,5 cm menjadi max 90μm. Penggilingan menggunakan gaya centrifugal di mana material yang diumpankan dari atas akan terlempar ke samping karena putaran table dan akan tergerus oleh roller yang berputar karena putaran table itu sendiri.

Gambar 3.3 Tempat Penggilingan Awal

Sumber, industrisemen-prosespembuatansemen.blogspot.com

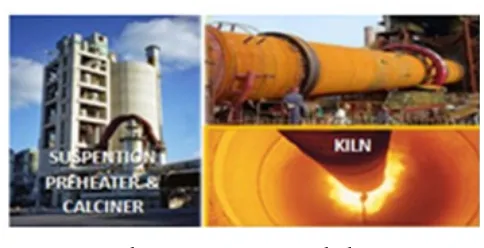

3.2.4. Proses Pembakaran

Dalam proses pembakaran dibagi menjadi 3 tahapan, yaitu : a. Pemanasan Awal (Preheating)

Setelah mengalami homogenisasi di blending silo, material terlebih dahulu ditampung ke dalam kiln feed bin. Alat utama yang digunakan untuk proses pemanasan awal bahan baku adalah suspension pre-heater.

Suspension preheater merupakan salah satu peralatan produksi untuk memanaskan awal bahan baku sebelum masuk ke dalam rotary kiln. Suspension preheater terdiri dari siklon untuk memisahkan bahan baku dari gas pembawanya, riser duct yang lebih berfungsi sebagai tempat terjadinya pemanasan bahan baku (karena hampir 80% -90% pemanasan debu berlangsung di sini), dan kalsiner untuk sistem-sistem dengan proses prekalsinasi yang diawali di SP ini. Pada awalnya proses pemanasan bahan baku terjadi dengan mengalirkan gas hasil sisa proses pembakaran di kiln melalui suspension preheater ini. Namun dengan berkembangnya teknologi, di dalam suspension preheater proses pemanasan ini dapat dilanjutkan dengan proses kalsinasi sebagian dari bahan baku, asal peralatan suspension preheater ditambah dengan kalsiner yang memungkinkan ditambahkannya bahan bakar (dan udara) untuk memenuhi kebutuhan energi yang diperlukan untuk proses kalsinasi tersebut. Peralatan terakhir ini sudah banyak ditemui untuk pabrik baru dengan kapasitas produksi yang cukup besar, dan disebut dengan suspension preheater dengan kalsiner.

Suspension pre-heater yang digunakan terdiri dari 2 bagian, yaitu in-line calciner (ILC) dan separate line calciner (SLC). Material akan masuk terlebih dahulu pada cyclone yang paling atas hingga keluar dari cyclone kelima. Setelah itu, material akan masuk ke dalam rotary kiln.

Penggunaan kalsiner mempunyai keuntungan sebagai berikut :

Diameter kiln dan thermal load-nya lebih rendah terutama untuk kiln

dibutuhkan di kiln hanya 35% - 50%. Biasanya sekitar 40 % bahan bakar yang dibakar di dalam kiln, sementara sisanya dibakar di dalam kalsiner. Sebagai konsekuensinya untuk suatu ukuran kiln tertentu, dengan adanya kalsiner ini, kapasitas produksinya dapat mencapai hampir dua kali atau dua setengah kali lipat dibanding apabila kiln tersebut dipergunakan pada sistem suspension preheater tanpa kalsiner. Kapasitas kiln spesifik, dengan penggunaan kalsiner ini, bisa mencapai 4,8 TPD/m3.

Di dalam kalsiner dapat digunakan bahan bakar dengan kualitas rendah

karena temperatur yang diinginkan di kalsiner relatif rendah (850 - 900 oC), sehingga peluang pemanfaatan bahan bakar dengan harga yang lebih murah, yang berarti dalam pengurangan ongkos produksi, dapat diperoleh.

Dapat mengurangi konsumsi refraktori kiln khususnya di zona pembakaran karena thermal load-nya relatif rendah dan beban pembakaran sebagian dialihkan ke kalsiner.

Emisi NOx-nya rendah karena pembakaran bahan bakarnya terjadi pada temperatur yang relatif rendah.

Operasi kiln lebih stabil sehingga bisa memperpanjang umur refraktori.

Masalah senyawa yang menjalani sirkulasi (seperti alkali misalnya) relatif

lebih mudah diatasi.

b. Pembakaran (Firing)

Alat utama yang digunakan adalah tanur putar atau rotary kiln. Di dalam kiln terjadi proses kalsinasi (hingga 100%), sintering, dan clinkering. Temperatur material yang masuk ke dalam tanur putar adalah 800–900 oC, sedangkan temperatur clinker yang keluar dari tanur putar adalah 1100-1400 oC.

Proses perpindahan panas di dalam kiln sebagian besar ditentukan oleh proses radiasi sehingga diperlukan isolator yang baik untuk mencegah panas terbuang keluar. Isolator tersebut adalah batu tahan api dan coating yang terbentuk selama proses. Karena fungsi batu tahan api di tiap bagian proses berbeda maka jenis batu tahan api disesuaikan dengan fungsinya. Faktor-faktor yang mempengaruhi pembentukan coating antara lain :

1. komposisi kimia raw mix

2. konduktivitas termal dari batu tahan api dan coating 3. temperatur umpan ketika kontak dengan coating

4. temperatur permukaan coating ketika kontak dengan umpan 5. bentuk dan temperatur flame

Pada zone sintering fase cair sangat diperlukan, karena reaksi klinkerisasi lebih mudah berlangsung pada fase cair. Tetapi jumlah fase cair dibatasi 20-30 % untuk memudahkan terbentuknya coating yang berfungsi sebagai isolator kiln. Pada kiln tanpa udara tertier hampir seluruh gas hasil pembakaran maupun untuk pembakaran sebagian bahan bakar di calciner melalui kiln. Karena di dalam kiln diperlukan temperatur tinggi untuk melaksanakan proses klinkerisasi, maka kelebihan udara pembakaran bahan bakar di kiln dibatasi maksimum sekitar 20 – 30%, tergantung dari bagaimana sifat rawmeal mudah tidaknya dibakar (burnability of the rawmix). Dengan demikian maksimum bahan bakar yang dibakar di in-line calciner adalah sekitar 20 – 25%. Pada umumnya calciner jenis ini bekerja dengan pembakaran bahan bakar berkisar antara 10% hingga 20% dari seluruh kebutuhan bahan bakar, karena pembakaran di calciner juga akan menghasilkan temperatur gas keluar dari top cyclone yang lebih tinggi yang berarti pemborosan energi pula. Sisa bahan bakar yang berkisar antara 80% hingga 90% dibakar di kiln. Untuk menaksir seberapa kelebihan udara pembakaran di kiln dalam rangka memperoleh operasi kiln yang baik akan dilakukan perhitungan tersendiri. Kiln tanpa udara tertier dapat beroperasi dengan cooler jenis planetary sehingga instalasi menjadi lebih sederhana dan konsumsi daya listrik lebih kecil dibanding dengan sistem kiln yang memakai cooler jenis grate.

sedangkan sisanya yang 60% dibakar di calciner. Dengan demikian beban panas yang diderita di kiln berkurang hingga tinggal sekitar 300 kkal/kg klinker. Karena dimensi kiln sangat bergantung pada jumlah bahan bakar yang dibakar, maka secara teoritis kapasitas produksi kiln dengan ukuran tertentu menjadi sekitar 2,5 kali untuk sistem kiln dengan udara tertier dibanding dengan kiln tanpa udara tertier. Sebagai contoh untuk kapasitas 4000 ton per hari (TPD), kiln tanpa udara tertier membutuhkan diameter sekitar 5,5 m. Sedangkan untuk kiln dengan ukuran yang sama pada sistem dengan udara tertier misalnya sistem SLC dapat beroperasi maksimum pada kapasites sekitar 10.000 TPD. Namun kiln dengan udara tertier harus bekerja dengan cooler jenis grate cooler sehingga diperlukan daya listrik tambahan sekitar 5 kWh/ton klinker dibanding kiln dengan planetary cooler.

Gambar 3.4 Tempat Pembakaran

Sumber, industrisemen-prosespembuatansemen.blogspot.com

c. Pendinginan (Cooling)

Alat utama yang digunakan untuk proses pendinginan clinker adalah cooler. Selanjutnya clinker dikirim menuju tempat penampungan clinker (clinker silo) dengan menggunakan alat transportasi yaitu pan conveyor. Laju kecepatan pendinginan klinker menentukan komposisi akhir klinker. Jika klinker yang terbentuk selama pembakaran didinginkan perlahan maka beberapa reaksi yang telah terjadi di kiln akan berbalik (reverse), sehingga C3S yang telah terbentuk di kiln akan berkurang dan terlarut pada klinker cair yang belum sempat memadat selama proses pendinginan. Dengan pendinginan cepat fasa cair akan memadat dengan cepat sehingga mencegah berkurangnya C3S.

pendinginan juga mempengaruhi keadaan kristal, reaktivitas fasa klinker dan tekstur klinker. Pendinginan klinker yang cepat berpengaruh pada perilaku dari oksida magnesium dan juga terhadap soundness dari semen yang dihasilkan. Makin cepat proses pendinginannya maka kristal periclase yang terbentuk semakin kecil yang timbul pada saat kristalisasi fasa cair. Klinker dengan pendinginan cepat menunjukkan daya spesifik yang lebih rendah. Hal ini disebabkan proporsi fasa cair yang lebih besar dan sekaligus ukuran kristalnya lebih kecil.

3.2.5 Penggilingan akhir

Bahan baku proses pembuatan semen terdiri dari : 1. Bahan baku utama, yaitu terak/clinker. 2. Bahan baku korektif/penolong yaitu gypsum

3. Bahan baku aditif yaitu trass, fly ash, slag, dan lain-lain.

Finish Mill/ penggilingan akhir adalah sebuah proses menggiling bersama antara terak dengan 3% - 5% gypsum natural atau sintetis (untuk pengendalian setting dinamakan retarder) dan beberapa jenis aditif (pozzolan, slag, dan batu kapur) yang ditambahkan dalam jumlah tertentu, selama memenuhi kualitas dan spesifikasi semen yang dipersyaratkan.

Proses penggilingan terak secara garis besar dibagi menjadi sistim penggilingan open circuit dan sistim penggilingan closed circuit. Gambar dibawah menunjukkan pada gambar ”a” closed circuit dan gambar ”b” open circuit. Dalam open circuit panjang shell sekitar 4 – 5 kali dari diameter untuk mendapatkan kehalusan yang diinginkan. Sedangkan dalam closed circuit panjang shell sekitar 3 kali diameter atau kurang untuk mempercepat produk yang lewat. Separator bekerja sebagai pemisah sekaligus pendingin produk semen.

dibawa udara melalui cyclone, kemudian ditangkap oleh bag filter yang kemudian akan ditransfer ke dalam cement silo.

Gambar 3.5 Tempat Penggilingan Akhir

Sumber, industrisemen-prosespembuatansemen.blogspot.com

3.2.6 Pengemasan

Pengemasan semen dibagi menjadi 2, yaitu pengemasan dengan menggunakan zak (kraft dan woven) dan pengemasan dalam bentuk curah. Semen dalam bentuk zak akan didistribusikan ke toko-toko bangunan dan end user. Sedangkan semen dalam bentuk curah akan didistribusikan ke proyek-proyek. Tahapan proses pengemasan dengan menggunakan zak adalah sebagai berikut:

Silo semen tempat penyimpanan produk dilengkapi dengan sistem aerasi untuk menghindari penggumpalan/ koagulasi semen yang dapat disebabkan oleh air dari luar, dan pelindung dari udara ambient yang memiliki humiditas tinggi. Setelah itu Semen dari silo dikeluarkan dengan menggunakan udara bertekanan (discharge) dari semen silo lalu dibawa ke bin penampungan sementara sebelum masuk ke mesin packer atau loading ke truck.

3.3 Hasil Kegiatan

BAB IV PENUTUP

4.1 Kesimpulan

Berdasarkan pengamatan dilapangan setelah melakukan kerja praktek di PT. Semen Indonesia, maka dapat disimpulkan sebagai berikut:

1. Merek semen yang dihasilkan dari PT. Semen Indonesia adalah Gresik Portland Cement Indonesia, Semen Tonasa Indonesia, dan Padang Cement Indonesia. 2. PT. Semen Indonesia dapat mempoduksi semen sebanyak 8,2 juta ton per

tahunnya.

3. Bahan dasar pembuatan semen di Pabrik PT. Semen Indonesia adalah Batu Kapur, Pasir Silika, Tanah Liat, dan Pasir Besi.

4. PT. Semen Indonesia mendistribusikan produk produknya ke berbagai daerah di Indonesia.

4.2 Saran

DAFTAR PUSTAKA

www.wikipedia.com

https://id.wikipedia.org/wiki