BAB 4

PENGUMPULAN, PENGOLAHAN DAN ANALISIS

DATA

4.1 Pengumpulan Data

Data yang penulis kumpulkan adalah data yang berhubungan dengan proses produksi, laporan kerusakan mesin, laporan reject dalam produksi yang ditangani oleh Departemen Converting untuk divisi potong label. Data yang diambil adalah data selama setahun terakhir, yaitu dari bulan Maret 2008 sampai dengan Februari 2009, dimana data yang diambil ini akan digunakan di dalam pengolahan data pada seluruh topik yang akan dibahas pada bab 4 ini. Data yang diambil ini meliputi data waktu kejadian kerusakan baik waktu mulai rusak hingga selesai penanganan, keterangan singkat laporan kerusakan, nomor mesin serta komponen mesin yang rusak. Berikut adalah laporan proses produksi dari divisi mesin potong pada PT. Omni Kemas Industry.

4.2 Pengolahan Data 4.2.1 Statistical Process Control

Berikut adalah data produksi dan reject yang dikumpulkan dari bulan Maret 2008 sampai dengan Februari 2009:

• Data produksi dan reject bulan Maret 2008:

Tabel 4.1 Data produksi dan reject bulan Maret 2008

Tanggal Produksi (pcs) Reject (pcs)

1-Mar-08 277500 0 2-Mar-08 1392500 132500 3-Mar-08 877500 60000 4-Mar-08 1147500 102500 5-Mar-08 1690000 52500 6-Mar-08 1960000 147500 7-Mar-08 2335000 152500 8-Mar-08 2357500 180000 9-Mar-08 1717500 150000 10-Mar-08 912500 122500 11-Mar-08 337500 112500 12-Mar-08 1827500 177500 13-Mar-08 1975000 177500 14-Mar-08 2010000 200000 15-Mar-08 2115000 247500 16-Mar-08 1867500 237500 17-Mar-08 957500 100000 18-Mar-08 515000 47500 19-Mar-08 1400000 107500 20-Mar-08 2190000 155000 21-Mar-08 1992500 185000 22-Mar-08 1755000 110000 23-Mar-08 1187500 100000 24-Mar-08 1955000 145000 25-Mar-08 142500 0 26-Mar-08 1817500 130000 27-Mar-08 1662500 155000 28-Mar-08 925000 140000 29-Mar-08 867500 5000 30-Mar-08 782500 0 31-Mar-08 277500 0

• Data produksi dan reject bulan April 2008:

Tabel 4.2 Data produksi dan reject bulan April 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Apr-08 652500 105000 2-Apr-08 747500 82500 3-Apr-08 1407500 347500 4-Apr-08 1327500 145000 5-Apr-08 1530000 252500 6-Apr-08 1010000 107500 7-Apr-08 907500 120000 8-Apr-08 470000 17500 9-Apr-08 1757500 147500 10-Apr-08 1837500 265000 11-Apr-08 1515000 177500 12-Apr-08 1400000 300000 13-Apr-08 1437500 177500 14-Apr-08 980000 117500 15-Apr-08 1405000 272500 16-Apr-08 1607500 225000 17-Apr-08 1677500 220000 18-Apr-08 1977500 235000 19-Apr-08 1555000 160000 20-Apr-08 1747500 170000 21-Apr-08 1235000 225000 22-Apr-08 800000 125000 23-Apr-08 1422500 275000 24-Apr-08 1465000 172500 25-Apr-08 1512500 310000 26-Apr-08 1672500 262500 27-Apr-08 1727500 317500 28-Apr-08 947500 192500 29-Apr-08 1255000 100000 30-Apr-08 1685000 345000

• Data produksi dan reject bulan Mei 2008:

Tabel 4.3 Data produksi dan reject bulan Mei 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Mei-08 865000 105000 2-Mei-08 420000 57500 3-Mei-08 1372500 150000 4-Mei-08 2337500 260000 5-Mei-08 2200000 135000 6-Mei-08 2040000 202500 7-Mei-08 1892500 150000 8-Mei-08 1197500 125000 9-Mei-08 1265000 80000 10-Mei-08 787500 87500 11-Mei-08 1980000 310000 12-Mei-08 2050000 220000 13-Mei-08 2105000 0 14-Mei-08 2005000 0 15-Mei-08 917500 0 16-Mei-08 442500 0 17-Mei-08 1387500 0 18-Mei-08 1730000 0 19-Mei-08 1850000 0 20-Mei-08 1640000 152500 21-Mei-08 1487500 142500 22-Mei-08 1007500 5000 23-Mei-08 402500 0 24-Mei-08 1447500 147500 25-Mei-08 1672500 155000 26-Mei-08 1752500 155000 27-Mei-08 2045000 155000 28-Mei-08 1945000 147500 29-Mei-08 1352500 100000 30-Mei-08 590000 80000

• Data produksi dan reject bulan Juni 2008:

Tabel 4.4 Data produksi dan reject bulan Juni 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Jun-08 1835000 202500 2-Jun-08 2092500 207500 3-Jun-08 2002500 197500 4-Jun-08 1970000 205000 5-Jun-08 962500 117500 6-Jun-08 777500 67500 7-Jun-08 1940000 232500 8-Jun-08 2052500 252500 9-Jun-08 2490000 287500 10-Jun-08 2497500 330000 11-Jun-08 2275000 242500 12-Jun-08 1230000 162500 13-Jun-08 1720000 155000 14-Jun-08 2547500 295000 15-Jun-08 2757500 282500 16-Jun-08 2640000 217500 17-Jun-08 2362500 225000 18-Jun-08 2520000 205000 19-Jun-08 1175000 105000 20-Jun-08 1532500 95000 21-Jun-08 3025000 245000 22-Jun-08 2727500 177500 23-Jun-08 2582500 155000 24-Jun-08 1617500 105000 25-Jun-08 977500 70000 26-Jun-08 1170000 82500 27-Jun-08 1807500 167500 28-Jun-08 2117500 327500 29-Jun-08 1172500 280000 30-Jun-08 2422500 240000

• Data produksi dan reject bulan Juli 2008:

Tabel 4.5 Data produksi dan reject bulan Juli 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Jul-08 1645000 205000 2-Jul-08 1482500 250000 3-Jul-08 1517500 215000 4-Jul-08 1287500 252500 5-Jul-08 870000 195000 6-Jul-08 402500 0 7-Jul-08 2397500 440000 8-Jul-08 2092500 507500 9-Jul-08 2155000 585000 10-Jul-08 2205000 592500 11-Jul-08 1760000 400000 12-Jul-08 990000 165000 13-Jul-08 1730000 227500 14-Jul-08 2255000 345000 15-Jul-08 2320000 285000 16-Jul-08 2465000 455000 17-Jul-08 1605000 252500 18-Jul-08 2042500 300000 19-Jul-08 950000 152500 20-Jul-08 1387500 120000 21-Jul-08 1540000 227500 22-Jul-08 2210000 282500 23-Jul-08 2015000 260000 24-Jul-08 2092500 325000 25-Jul-08 1837500 255000 26-Jul-08 805000 90000 27-Jul-08 1332500 135000 28-Jul-08 1620000 292500 29-Jul-08 1800000 275000 30-Jul-08 2030000 255000 31-Jul-08 1010000 157500

• Data produksi dan reject bulan Agustus 2008:

Tabel 4.6 Data produksi dan reject bulan Agustus 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Aug-08 0 0 2-Aug-08 1072500 137500 3-Aug-08 1357500 195000 4-Aug-08 1655000 275000 5-Aug-08 2220000 217500 6-Aug-08 2077500 255000 7-Aug-08 1767500 255000 8-Aug-08 1900000 260000 9-Aug-08 1055000 185000 10-Aug-08 1110000 172500 11-Aug-08 1800000 247500 12-Aug-08 1787500 172500 13-Aug-08 2390000 225000 14-Aug-08 2317500 277500 15-Aug-08 1962500 295000 16-Aug-08 30000 2500 17-Aug-08 0 0 18-Aug-08 292500 5000 19-Aug-08 205000 7500 20-Aug-08 227500 7500 21-Aug-08 200000 5000 22-Aug-08 220000 10000 23-Aug-08 97500 7500 24-Aug-08 0 0 25-Aug-08 290000 7500 26-Aug-08 247500 5000 27-Aug-08 265000 5000 28-Aug-08 105000 5000 29-Aug-08 252500 7500 30-Aug-08 910000 62500 31-Aug-08 612500 25000

• Data produksi dan reject bulan September 2008:

Tabel 4.7 Data produksi dan reject bulan September 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Sep-08 1682500 182500 2-Sep-08 1652500 177500 3-Sep-08 1770000 117500 4-Sep-08 1927500 180000 5-Sep-08 2035000 75000 6-Sep-08 142500 2500 7-Sep-08 740000 42500 8-Sep-08 365000 10000 9-Sep-08 357500 10000 10-Sep-08 367500 10000 11-Sep-08 347500 10000 12-Sep-08 277500 12500 13-Sep-08 1000000 180000 14-Sep-08 775000 35000 15-Sep-08 1530000 207500 16-Sep-08 1502500 270000 17-Sep-08 1382500 202500 18-Sep-08 1907500 280000 19-Sep-08 1830000 267500 20-Sep-08 885000 110000 21-Sep-08 1232500 95000 22-Sep-08 1527500 197500 23-Sep-08 1802500 212500 24-Sep-08 2125000 192500 25-Sep-08 1892500 270000 26-Sep-08 900000 110000 27-Sep-08 0 0 28-Sep-08 0 0 29-Sep-08 0 0 30-Sep-08 0 0

• Data produksi dan reject bulan Oktober 2008:

Tabel 4.8 Data produksi dan reject bulan Oktober 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Oct-08 0 0 2-Oct-08 0 0 3-Oct-08 0 0 4-Oct-08 0 0 5-Oct-08 0 0 6-Oct-08 0 0 7-Oct-08 0 0 8-Oct-08 0 0 9-Oct-08 257500 42500 10-Oct-08 1565000 167500 11-Oct-08 902500 122500 12-Oct-08 0 0 13-Oct-08 1605000 170000 14-Oct-08 1792500 167500 15-Oct-08 1600000 160000 16-Oct-08 882500 87500 17-Oct-08 1385000 182500 18-Oct-08 960000 52500 19-Oct-08 497500 85000 20-Oct-08 1655000 150000 21-Oct-08 1640000 177500 22-Oct-08 1642500 187500 23-Oct-08 1422500 192500 24-Oct-08 1675000 197500 25-Oct-08 927500 160000 26-Oct-08 947500 117500 27-Oct-08 1780000 262500 28-Oct-08 2470000 225000 29-Oct-08 2212500 142500 30-Oct-08 2210000 140000 31-Oct-08 1567500 205000

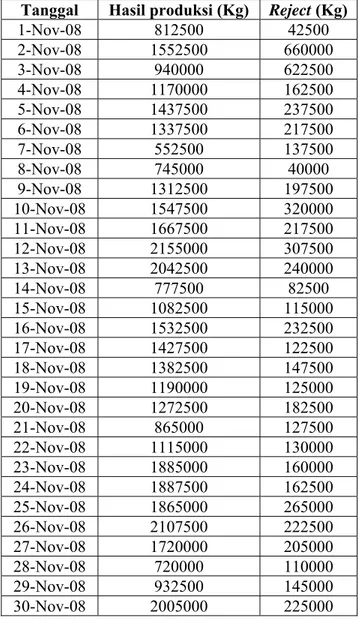

• Data produksi dan reject bulan November 2008:

Tabel 4.9 Data produksi dan reject bulan November 2008

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Nov-08 812500 42500 2-Nov-08 1552500 660000 3-Nov-08 940000 622500 4-Nov-08 1170000 162500 5-Nov-08 1437500 237500 6-Nov-08 1337500 217500 7-Nov-08 552500 137500 8-Nov-08 745000 40000 9-Nov-08 1312500 197500 10-Nov-08 1547500 320000 11-Nov-08 1667500 217500 12-Nov-08 2155000 307500 13-Nov-08 2042500 240000 14-Nov-08 777500 82500 15-Nov-08 1082500 115000 16-Nov-08 1532500 232500 17-Nov-08 1427500 122500 18-Nov-08 1382500 147500 19-Nov-08 1190000 125000 20-Nov-08 1272500 182500 21-Nov-08 865000 127500 22-Nov-08 1115000 130000 23-Nov-08 1885000 160000 24-Nov-08 1887500 162500 25-Nov-08 1865000 265000 26-Nov-08 2107500 222500 27-Nov-08 1720000 205000 28-Nov-08 720000 110000 29-Nov-08 932500 145000 30-Nov-08 2005000 225000

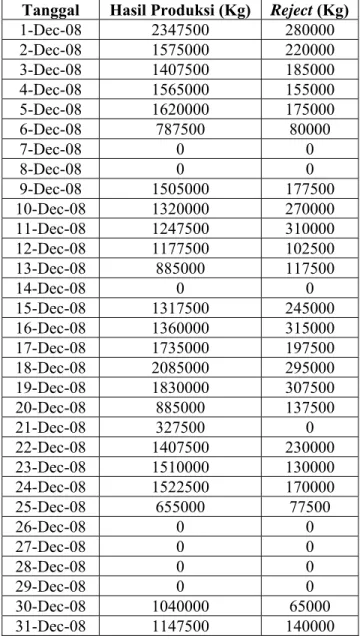

• Data produksi dan reject bulan Desember 2008:

Tabel 4.10 Data produksi dan reject bulan Desember 2008

Tanggal Hasil Produksi (Kg) Reject (Kg)

1-Dec-08 2347500 280000 2-Dec-08 1575000 220000 3-Dec-08 1407500 185000 4-Dec-08 1565000 155000 5-Dec-08 1620000 175000 6-Dec-08 787500 80000 7-Dec-08 0 0 8-Dec-08 0 0 9-Dec-08 1505000 177500 10-Dec-08 1320000 270000 11-Dec-08 1247500 310000 12-Dec-08 1177500 102500 13-Dec-08 885000 117500 14-Dec-08 0 0 15-Dec-08 1317500 245000 16-Dec-08 1360000 315000 17-Dec-08 1735000 197500 18-Dec-08 2085000 295000 19-Dec-08 1830000 307500 20-Dec-08 885000 137500 21-Dec-08 327500 0 22-Dec-08 1407500 230000 23-Dec-08 1510000 130000 24-Dec-08 1522500 170000 25-Dec-08 655000 77500 26-Dec-08 0 0 27-Dec-08 0 0 28-Dec-08 0 0 29-Dec-08 0 0 30-Dec-08 1040000 65000 31-Dec-08 1147500 140000

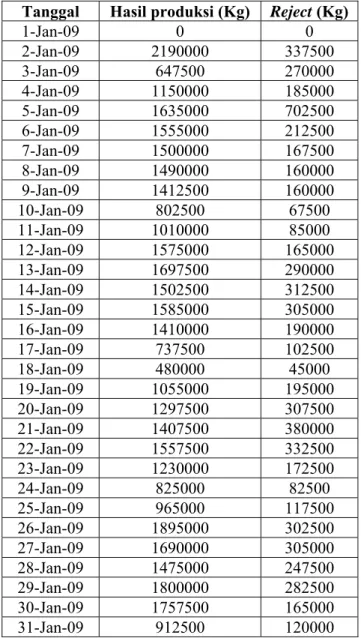

• Data produksi dan reject bulan Januari 2009:

Tabel 4.11 Data produksi dan reject bulan Januari 2009

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Jan-09 0 0 2-Jan-09 2190000 337500 3-Jan-09 647500 270000 4-Jan-09 1150000 185000 5-Jan-09 1635000 702500 6-Jan-09 1555000 212500 7-Jan-09 1500000 167500 8-Jan-09 1490000 160000 9-Jan-09 1412500 160000 10-Jan-09 802500 67500 11-Jan-09 1010000 85000 12-Jan-09 1575000 165000 13-Jan-09 1697500 290000 14-Jan-09 1502500 312500 15-Jan-09 1585000 305000 16-Jan-09 1410000 190000 17-Jan-09 737500 102500 18-Jan-09 480000 45000 19-Jan-09 1055000 195000 20-Jan-09 1297500 307500 21-Jan-09 1407500 380000 22-Jan-09 1557500 332500 23-Jan-09 1230000 172500 24-Jan-09 825000 82500 25-Jan-09 965000 117500 26-Jan-09 1895000 302500 27-Jan-09 1690000 305000 28-Jan-09 1475000 247500 29-Jan-09 1800000 282500 30-Jan-09 1757500 165000 31-Jan-09 912500 120000

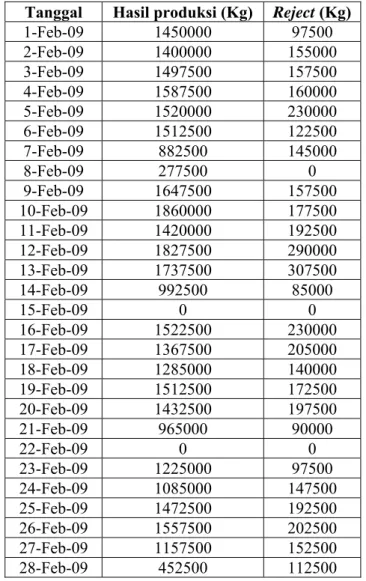

• Data produksi dan reject bulan Februari 2009:

Tabel 4.12 Data produksi dan reject bulan Februari 2009

Tanggal Hasil produksi (Kg) Reject (Kg)

1-Feb-09 1450000 97500 2-Feb-09 1400000 155000 3-Feb-09 1497500 157500 4-Feb-09 1587500 160000 5-Feb-09 1520000 230000 6-Feb-09 1512500 122500 7-Feb-09 882500 145000 8-Feb-09 277500 0 9-Feb-09 1647500 157500 10-Feb-09 1860000 177500 11-Feb-09 1420000 192500 12-Feb-09 1827500 290000 13-Feb-09 1737500 307500 14-Feb-09 992500 85000 15-Feb-09 0 0 16-Feb-09 1522500 230000 17-Feb-09 1367500 205000 18-Feb-09 1285000 140000 19-Feb-09 1512500 172500 20-Feb-09 1432500 197500 21-Feb-09 965000 90000 22-Feb-09 0 0 23-Feb-09 1225000 97500 24-Feb-09 1085000 147500 25-Feb-09 1472500 192500 26-Feb-09 1557500 202500 27-Feb-09 1157500 152500 28-Feb-09 452500 112500

4.2.1.1 Perhitungan Peta Kontrol • Bulan Maret 2008

Tabel 4.13 Perhitungan peta kendali p bulan Maret 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 277500 0 0.0000 2 1392500 132500 0.0952 3 877500 60000 0.0684 4 1147500 102500 0.0893 5 1690000 52500 0.0311 6 1960000 147500 0.0753 7 2335000 152500 0.0653 8 2357500 180000 0.0764 9 1717500 150000 0.0873 10 912500 122500 0.1342 11 337500 112500 0.3333 12 1827500 177500 0.0971 13 1975000 177500 0.0899 14 2010000 200000 0.0995 15 2115000 247500 0.1170 16 1867500 237500 0.1272 17 957500 100000 0.1044 18 515000 47500 0.0922 19 1400000 107500 0.0768 20 2190000 155000 0.0708 21 1992500 185000 0.0928 22 1755000 110000 0.0627 23 1187500 100000 0.0842 24 1955000 145000 0.0742 25 142500 0 0.0000 26 1817500 130000 0.0715 27 1662500 155000 0.0932 28 925000 140000 0.1514 29 867500 5000 0.0058 30 782500 0 0.0000 ∑ 42950000 3632500 p = 0.0846

Contoh perhitungan pengamatan pertama: 1 -ke Produksi Jumlah 1 -ke Cacat Jumlah p= 0000 . 0 = 277500 0 = p Produksi Jumlah Total Cacat Jumlah Total p= 42950000 3632500 = p 0846 . 0 p CL= = Dimana: p = Proporsi cacat p = CL = Central Limit n = Jumlah produksi

Banyaknya Pengamatan (hari) Pr op or si C ac at 28 25 22 19 16 13 10 7 4 1 0.35 0.30 0.25 0.20 0.15 0.10 0.05 0.00 _ P=0.0846 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.1 Peta kendali p bulan Maret 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.0846, 1-0.0846 = 0.9154, angka 0.9154 jika dikalikan dengan 100% maka akan menghasilkan nilai 91.54%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 91.54%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.0846, yang menunjukkan bahwa 8.46% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan April 2008

Tabel 4.14 Perhitungan Peta Kendali p Bulan April 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 652500 105000 0.1609 2 747500 82500 0.1104 3 1407500 347500 0.2469 4 1327500 145000 0.1092 5 1530000 252500 0.1650 6 1010000 107500 0.1064 7 907500 120000 0.1322 8 470000 17500 0.0372 9 1757500 147500 0.0839 10 1837500 265000 0.1442 11 1515000 177500 0.1172 12 1400000 300000 0.2143 13 1437500 177500 0.1235 14 980000 117500 0.1199 15 1405000 272500 0.1940 16 1607500 225000 0.1400 17 1677500 220000 0.1311 18 1977500 235000 0.1188 19 1555000 160000 0.1029 20 1747500 170000 0.0973 21 1235000 225000 0.1822 22 800000 125000 0.1563 23 1422500 275000 0.1933 24 1465000 172500 0.1177 25 1512500 310000 0.2050 26 1672500 262500 0.1570 27 1727500 317500 0.1838 28 947500 192500 0.2032 29 1255000 100000 0.0797 30 1685000 345000 0.2047 ∑ 40672500 5970000 p = 0.1468

Banyaknya Pengamatan (hari) Pr op or si C ac at 28 25 22 19 16 13 10 7 4 1 0.25 0.20 0.15 0.10 0.05 _ P=0.1468 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.2 Peta kendali p bulan April 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1468, 1-0.1468 = 0.8532, angka 0.8532 jika dikalikan dengan 100% maka akan menghasilkan nilai 85.32%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 85.32%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1468, yang menunjukkan bahwa 14.68% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan Mei 2008

Tabel 4.15 Perhitungan peta kendali p bulan Mei 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 865000 105000 0.1214 2 420000 57500 0.1369 3 1372500 150000 0.1093 4 2337500 260000 0.1112 5 2200000 135000 0.0614 6 2040000 202500 0.0993 7 1892500 150000 0.0793 8 1197500 125000 0.1044 9 1265000 80000 0.0632 10 787500 87500 0.1111 11 1980000 310000 0.1566 12 2050000 220000 0.1073 13 2105000 0 0.0000 14 2005000 0 0.0000 15 917500 0 0.0000 16 442500 0 0.0000 17 1387500 0 0.0000 18 1730000 0 0.0000 19 1850000 0 0.0000 20 1640000 152500 0.0930 21 1487500 142500 0.0958 22 1007500 5000 0.0050 23 402500 0 0.0000 24 1447500 147500 0.1019 25 1672500 155000 0.0927 26 1752500 155000 0.0884 27 2045000 155000 0.0758 28 1945000 147500 0.0758 29 1352500 100000 0.0739 30 590000 80000 0.1356 ∑ 44187500 3122500 p = 0.0707

Banyak Pengamatan (hari) Pr op or si C ac at 28 25 22 19 16 13 10 7 4 1 0.16 0.14 0.12 0.10 0.08 0.06 0.04 0.02 0.00 _ P=0.0707 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.3 Peta kendali p bulan Mei 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.0707, 1-0.0707 = 0.9293, angka 0.9293 jika dikalikan dengan 100% maka akan menghasilkan nilai 92.93%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 92.93%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.0707, yang menunjukkan bahwa 7.07% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan Juni 2008

Tabel 4.16 Perhitungan peta kendali p bulan Juni 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 18350000 2025000 0.1104 2 20925000 2075000 0.0992 3 20025000 1975000 0.0986 4 19700000 2050000 0.1041 5 9625000 1175000 0.1221 6 7775000 675000 0.0868 7 19400000 2325000 0.1198 8 20525000 2525000 0.1230 9 24900000 2875000 0.1155 10 24975000 3300000 0.1321 11 22750000 2425000 0.1066 12 12300000 1625000 0.1321 13 17200000 1550000 0.0901 14 25475000 2950000 0.1158 15 27575000 2825000 0.1024 16 26400000 2175000 0.0824 17 23625000 2250000 0.0952 18 25200000 2050000 0.0813 19 11750000 1050000 0.0894 20 15325000 950000 0.0620 21 30250000 2450000 0.0810 22 27275000 1775000 0.0651 23 25825000 1550000 0.0600 24 16175000 1050000 0.0649 25 9775000 700000 0.0716 26 11700000 825000 0.0705 27 18075000 1675000 0.0927 28 21175000 3275000 0.1547 29 11725000 2800000 0.2388 30 24225000 2400000 0.0991 ∑ 590000000 59350000 p = 1006

Banyaknya Pengamatan (hari) Pr op or si C ac at 28 25 22 19 16 13 10 7 4 1 0.25 0.20 0.15 0.10 0.05 _ P=0.1006 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kontrol p

Grafik 4.4 Peta kendali p bulan Juni 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1006, 1-0.1006 = 0.9094, angka 0.9094 jika dikalikan dengan 100% maka akan menghasilkan nilai 90.94%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 90.94%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1006, yang menunjukkan bahwa 10.06% dari produk yang dihasilkan dalam proses merupakan produk cacat.

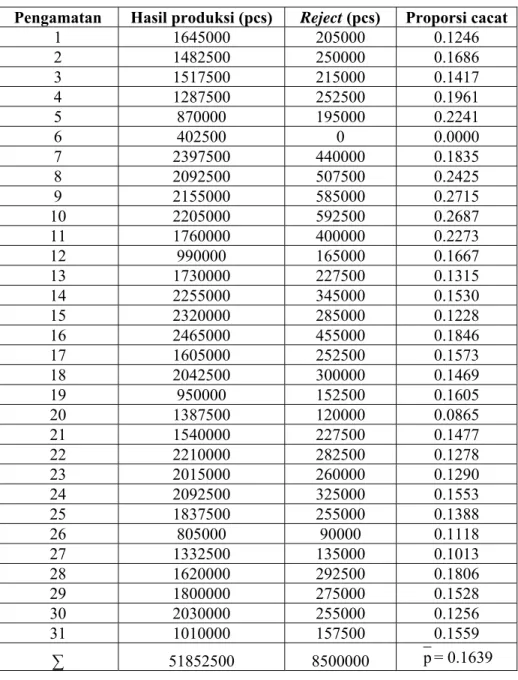

• Bulan Juli 2008

Tabel 4.17 Perhitungan peta kendali p bulan Juli 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 1645000 205000 0.1246 2 1482500 250000 0.1686 3 1517500 215000 0.1417 4 1287500 252500 0.1961 5 870000 195000 0.2241 6 402500 0 0.0000 7 2397500 440000 0.1835 8 2092500 507500 0.2425 9 2155000 585000 0.2715 10 2205000 592500 0.2687 11 1760000 400000 0.2273 12 990000 165000 0.1667 13 1730000 227500 0.1315 14 2255000 345000 0.1530 15 2320000 285000 0.1228 16 2465000 455000 0.1846 17 1605000 252500 0.1573 18 2042500 300000 0.1469 19 950000 152500 0.1605 20 1387500 120000 0.0865 21 1540000 227500 0.1477 22 2210000 282500 0.1278 23 2015000 260000 0.1290 24 2092500 325000 0.1553 25 1837500 255000 0.1388 26 805000 90000 0.1118 27 1332500 135000 0.1013 28 1620000 292500 0.1806 29 1800000 275000 0.1528 30 2030000 255000 0.1256 31 1010000 157500 0.1559 ∑ 51852500 8500000 p = 0.1639

Banyaknya Pengamatan (hari) Pr op or si C ac at 31 28 25 22 19 16 13 10 7 4 1 0.30 0.25 0.20 0.15 0.10 0.05 0.00 _ P=0.1639 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.5 Peta kendali p bulan Juli 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1639, 1-0.1639 = 0.8361, angka 0.8361 jika dikalikan dengan 100% maka akan menghasilkan nilai 83.61%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 83.61%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1639, yang menunjukkan bahwa 16.39% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan Agustus 2008

Tabel 4.18 Perhitungan peta kendali p bulan Agustus 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 1072500 137500 0.1282 2 1357500 195000 0.1436 3 1655000 275000 0.1662 4 2220000 217500 0.0980 5 2077500 255000 0.1227 6 1767500 255000 0.1443 7 1900000 260000 0.1368 8 1055000 185000 0.1754 9 1110000 172500 0.1554 10 1800000 247500 0.1375 11 1787500 172500 0.0965 12 2390000 225000 0.0941 13 2317500 277500 0.1197 14 1962500 295000 0.1503 15 30000 2500 0.0833 16 292500 5000 0.0171 17 205000 7500 0.0366 18 227500 7500 0.0330 19 200000 5000 0.0250 20 220000 10000 0.0455 21 97500 7500 0.0769 22 290000 7500 0.0259 23 247500 5000 0.0202 24 265000 5000 0.0189 25 105000 5000 0.0476 26 252500 7500 0.0297 27 910000 62500 0.0687 ∑ 27815000 3307500 p = 0.1189

Banyaknya Pengamatan (hari) Pr op or si C ac at 25 22 19 16 13 10 7 4 1 0.18 0.16 0.14 0.12 0.10 0.08 0.06 0.04 0.02 0.00 _ P=0.1189 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.6 Peta kendali p bulan Agustus 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1189, 1-0.1189 = 0.8811, angka 0.8811 jika dikalikan dengan 100% maka akan menghasilkan nilai 88.11%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 88.11%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1189, yang menunjukkan bahwa 11.89% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan September 2008

Tabel 4.19 Perhitungan peta kendali p bulan September 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 1682500 182500 0.1085 2 1652500 177500 0.1074 3 1770000 117500 0.0664 4 1927500 180000 0.0934 5 2035000 75000 0.0369 6 142500 2500 0.0175 7 740000 42500 0.0574 8 365000 10000 0.0274 9 357500 10000 0.0280 10 367500 10000 0.0272 11 347500 10000 0.0288 12 277500 12500 0.0450 13 1000000 180000 0.1800 14 775000 35000 0.0452 15 1530000 207500 0.1356 16 1502500 270000 0.1797 17 1382500 202500 0.1465 18 1907500 280000 0.1468 19 1830000 267500 0.1462 20 885000 110000 0.1243 21 1232500 95000 0.0771 22 1527500 197500 0.1293 23 1802500 212500 0.1179 24 2125000 192500 0.0906 25 1892500 270000 0.1427 26 900000 110000 0.1222 ∑ 31957500 3460000 p = 0.1083

Banyaknya Pengamatan (hari) Pr op or si C ac at 25 22 19 16 13 10 7 4 1 0.20 0.15 0.10 0.05 0.00 _ P=0.1083 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.7 Peta kendali p bulan September 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1083, 1-0.1083 = 0.8917, angka 0.8917 jika dikalikan dengan 100% maka akan menghasilkan nilai 89.17%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 89.17%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1083, yang menunjukkan bahwa 10.83% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan Oktober 2008

Tabel 4.20 Perhitungan peta kendali p bulan Oktober 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 257500 42500 0.1650 2 1565000 167500 0.1070 3 902500 122500 0.1357 4 1605000 170000 0.1059 5 1792500 167500 0.0934 6 1600000 160000 0.1000 7 882500 87500 0.0992 8 1385000 182500 0.1318 9 960000 52500 0.0547 10 497500 85000 0.1709 11 1655000 150000 0.0906 12 1640000 177500 0.1082 13 1642500 187500 0.1142 14 1422500 192500 0.1353 15 1675000 197500 0.1179 16 927500 160000 0.1725 17 947500 117500 0.1240 18 1780000 262500 0.1475 19 2470000 225000 0.0911 20 2212500 142500 0.0644 21 2210000 140000 0.0633 22 1567500 205000 0.1308 ∑ 31957500 3460000 p = 0.1074

Banyaknya Pengamatan (hari) Pr op or si C ac at 21 19 17 15 13 11 9 7 5 3 1 0.175 0.150 0.125 0.100 0.075 0.050 _ P=0.1074 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.8 Peta kendali p bulan Oktober 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1074, 1-0.1074 = 0.8926, angka 0.8926 jika dikalikan dengan 100% maka akan menghasilkan nilai 89.26%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 89.26%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1074, yang menunjukkan bahwa 10.74% dari produk yang dihasilkan dalam proses merupakan produk cacat.

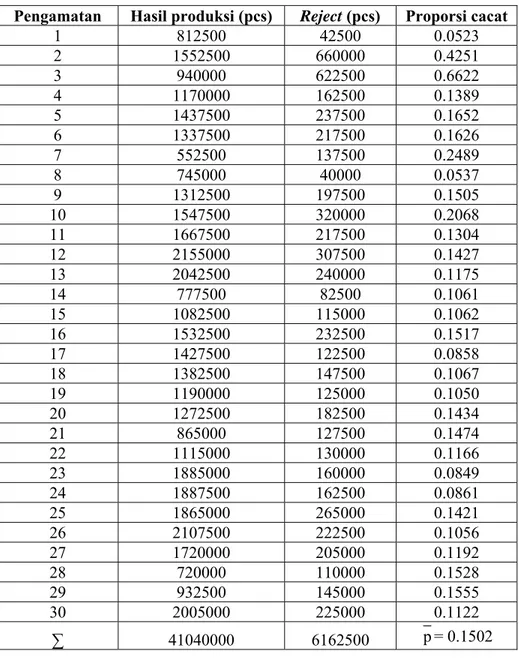

• Bulan November 2008

Tabel 4.21 Perhitungan peta p kendali bulan November 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 812500 42500 0.0523 2 1552500 660000 0.4251 3 940000 622500 0.6622 4 1170000 162500 0.1389 5 1437500 237500 0.1652 6 1337500 217500 0.1626 7 552500 137500 0.2489 8 745000 40000 0.0537 9 1312500 197500 0.1505 10 1547500 320000 0.2068 11 1667500 217500 0.1304 12 2155000 307500 0.1427 13 2042500 240000 0.1175 14 777500 82500 0.1061 15 1082500 115000 0.1062 16 1532500 232500 0.1517 17 1427500 122500 0.0858 18 1382500 147500 0.1067 19 1190000 125000 0.1050 20 1272500 182500 0.1434 21 865000 127500 0.1474 22 1115000 130000 0.1166 23 1885000 160000 0.0849 24 1887500 162500 0.0861 25 1865000 265000 0.1421 26 2107500 222500 0.1056 27 1720000 205000 0.1192 28 720000 110000 0.1528 29 932500 145000 0.1555 30 2005000 225000 0.1122 ∑ 41040000 6162500 p = 0.1502

Banyaknya Pengamatan (hari) Pr op or si C ac at 28 25 22 19 16 13 10 7 4 1 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0.0 _ P=0.1502 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.9 Peta kendali p bulan November 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1502, 1-0.1502 = 0.8498, angka 0.8498 jika dikalikan dengan 100% maka akan menghasilkan nilai 84.98%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 84.98%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1502, yang menunjukkan bahwa 15.02% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan Desember 2008

Tabel 4.22 Perhitungan peta kendali p bulan Desember 2008

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 2347500 280000 0.1193 2 1575000 220000 0.1397 3 1407500 185000 0.1314 4 1565000 155000 0.0990 5 1620000 175000 0.1080 6 787500 80000 0.1016 7 1505000 177500 0.1179 8 1320000 270000 0.2045 9 1247500 310000 0.2485 10 1177500 102500 0.0870 11 885000 117500 0.1328 12 1317500 245000 0.1860 13 1360000 315000 0.2316 14 1735000 197500 0.1138 15 2085000 295000 0.1415 16 1830000 307500 0.1680 17 885000 137500 0.1554 18 327500 0 0.0000 19 1407500 230000 0.1634 20 1510000 130000 0.0861 21 1522500 170000 0.1117 22 655000 77500 0.1183 23 1040000 65000 0.0625 24 1147500 140000 0.1220 ∑ 32260000 4382500 p = 0.1358

Banyaknya Pengamatan (hari) Pr op or si C ac at 23 21 19 17 15 13 11 9 7 5 3 1 0.25 0.20 0.15 0.10 0.05 0.00 _ P=0.1358 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kontrol p

Grafik 4.10 Peta kendali p bulan Desember 2008

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1358, 1-0.1358 = 0.8642, angka 0.8642 jika dikalikan dengan 100% maka akan menghasilkan nilai 86.42%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 86.42%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1358, yang menunjukkan bahwa 13.58% dari produk yang dihasilkan dalam proses merupakan produk cacat.

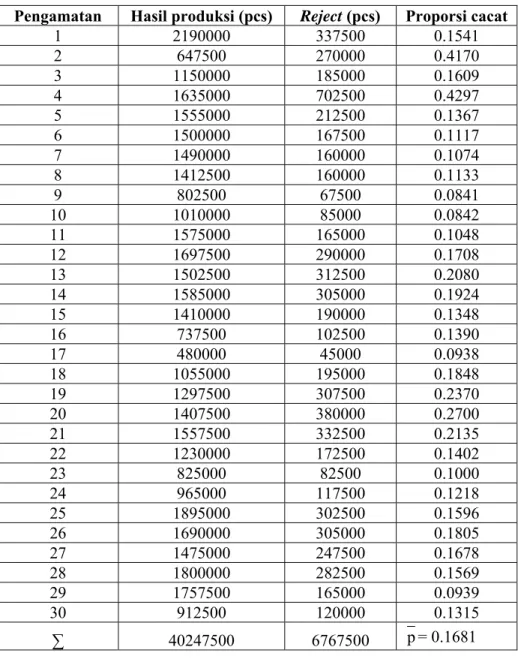

• Bulan Januari 2009

Tabel 4.23 Perhitungan peta kendali p bulan Januari 2009

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 2190000 337500 0.1541 2 647500 270000 0.4170 3 1150000 185000 0.1609 4 1635000 702500 0.4297 5 1555000 212500 0.1367 6 1500000 167500 0.1117 7 1490000 160000 0.1074 8 1412500 160000 0.1133 9 802500 67500 0.0841 10 1010000 85000 0.0842 11 1575000 165000 0.1048 12 1697500 290000 0.1708 13 1502500 312500 0.2080 14 1585000 305000 0.1924 15 1410000 190000 0.1348 16 737500 102500 0.1390 17 480000 45000 0.0938 18 1055000 195000 0.1848 19 1297500 307500 0.2370 20 1407500 380000 0.2700 21 1557500 332500 0.2135 22 1230000 172500 0.1402 23 825000 82500 0.1000 24 965000 117500 0.1218 25 1895000 302500 0.1596 26 1690000 305000 0.1805 27 1475000 247500 0.1678 28 1800000 282500 0.1569 29 1757500 165000 0.0939 30 912500 120000 0.1315 ∑ 40247500 6767500 p = 0.1681

Banyaknya Pengamatan (hari) Pr op or si C ac at 28 25 22 19 16 13 10 7 4 1 0.45 0.40 0.35 0.30 0.25 0.20 0.15 0.10 _ P=0.1681 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kontrol p

Grafik 4.11 Peta kendali p bulan Januari 2009

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1681, 1-0.1681 = 0.8319, angka 0.8319 jika dikalikan dengan 100% maka akan menghasilkan nilai 83.19%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 83.19%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1681, yang menunjukkan bahwa 16.81% dari produk yang dihasilkan dalam proses merupakan produk cacat.

• Bulan Februari 2009

Tabel 4.24 Perhitungan peta kendali p bulan Februari 2009

Pengamatan Hasil produksi (pcs) Reject (pcs) Proporsi cacat

1 1450000 97500 0.0672 2 1400000 155000 0.1107 3 1497500 157500 0.1052 4 1587500 160000 0.1008 5 1520000 230000 0.1513 6 1512500 122500 0.0810 7 882500 145000 0.1643 8 277500 0 0.0000 9 1647500 157500 0.0956 10 1860000 177500 0.0954 11 1420000 192500 0.1356 12 1827500 290000 0.1587 13 1737500 307500 0.1770 14 992500 85000 0.0856 15 1522500 230000 0.1511 16 1367500 205000 0.1499 17 1285000 140000 0.1089 18 1512500 172500 0.1140 19 1432500 197500 0.1379 20 965000 90000 0.0933 21 1225000 97500 0.0796 22 1085000 147500 0.1359 23 1472500 192500 0.1307 24 1557500 202500 0.1300 25 1157500 152500 0.1317 26 452500 112500 0.2486 ∑ 34647500 4217500 p = 0.1217

Banyaknya Pengamatan (hari) Pr op or si C ac at 25 22 19 16 13 10 7 4 1 0.25 0.20 0.15 0.10 0.05 0.00 _ P=0.1217 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

Peta Kendali p

Grafik 4.12 Peta kendali p bulan Februari 2009

Dari grafik di atas dapat dilihat bahwa proporsi cacat = p = 0.1217, 1-0.1217 = 0.8783, angka 0.8783 jika dikalikan dengan 100% maka akan menghasilkan nilai 87.83%, nilai ini menunjukkan bahwa kemampuan proses untuk menghasilkan produk yang terbebas dari cacat adalah sebesar 87.83%, dimana diketahui pula bahwa proporsi produk cacat adalah 0.1217, yang menunjukkan bahwa 12.17% dari produk yang dihasilkan dalam proses merupakan produk cacat.

4.2.1.2 Diagram Sebab Akibat / Fishbone Diagram

Produk Defect Metode

Manusia Mesin

Mesin cetak miss print

Kurang terlatih

Campuran cat tidak homogen

Mesin potong tidak tajam / tidak simetris

Material

Pengadukan cat tidak rata Plastik bergelombang

Material tebal tipis

Tidak paham setting mesin SOP kurang dipahami Material bertulang Bubble Operator terburu-buru Umur komponen sudah tua Kurang perawatan Setting mesin

Berubah saat proses

Diagram 4.1 Fishbone Produk Defect

Faktor-faktor yang menyebabkan terjadinya cacat produk antara lain: • Material

Permasalahan pada faktor material yaitu kualitas material yang tidak sesuai standar, misalnya material yang berupa plastik PVC tube bentuknya bergelombang, karena proses penggulungan plastik tersebut kurang rapat. Kemudian karena material

tidak rata / bubble, tebal tipis, atau bertulang (terlalu tebal pada bagian tengah plastik), kedua masalah ini sehingga pada proses pencetakan, silinder yang digunakan untuk mencetak tidak dapat menekan plastik dengan kencang, akibatnya terjadi miss print / bergesernya cat saat proses cetak.

• Metode

Permasalahan terjadinya produk defect juga dapat disebabkan dari metode pencampuran cat yang tidak homogen / tercampur, kemudian dapat pula disebabkan pengadukan cat tidak rata sehingga viskositasnya kurang baik yang dapat menyebabkan kualitas cetak tidak baik.

• Manusia

Penyebab cacatnya produk dari faktor manusia disebabkan kurang terlatihnya operator, terutama pada mesin potong dan cetak yang belum menggunakan sensor, sehingga dapat menyebabkan produk miss print atau tidak terpotong dengan baik apabila operator kurang terlatih / kurang terbiasa menjalankan tugasnya. Kemudian dapat pula disebabkan kurang mengertinya operator melakukan setting / penyesuaian terhadap mesin otomatis, contohnya melakukan penyesuaian parameter ukuran potong, salah sedikit saja dapat menyebabkan terjadinya salah potong. Atau dapat disebabkan oleh terburu-burunya operator dalam melakukan pekerjaannya, sehingga kualitas produk kurang baik. Faktor lain disebabkan oleh SOP yang kurang dipahami oleh operator, contohnya SOP melakukan setting

parameter pada mesin potong maupun cetak sehingga menyebabkan kualitas produk yang buruk.

• Mesin

Faktor mesin yang menyebabkan produk defect, umumnya disebabkan dua jenis mesin, yaitu mesin cetak dan mesin potong label. Mesin cetak menyebabkan jenis defect miss print, cacat jenis ini biasanya terjadi karena faktor material yang kurang baik dan juga cepatnya kecepatan pencetakan, sehingga bergesernya cat pada proses cetak sangat mungkin terjadi. Sedangkan penyebab dari mesin potong label disebabkan karena dapat disebabkan oleh usia komponen yang sudah tua sehingga tidak layak pakai, terutama komponen pisau yang dapat menyebabkan terjadinya salah potong ukuran, potongan tidak simetris atau tumpulnya pisau sehingga potongan menjadi berserabut, bergerigi dan tidak rapi, dengan hasil potongan yang tidak rapi, maka produk dikategorikan reject, hal seperti ini tentunya harus dapat diantisipasi oleh perusahaan untuk meminimasi kerugian dan meningkatkan keuntungan. Kurangnya perawatan terhadap mesin juga mempengaruhi performance mesin, sehingga kualitas produk berkurang dan tidak sesuai dengan yang diharapkan.

Berikut adalah perhitungan korelasi antara jumlah kerusakan mesin dengan jumlah produk defect atau cacat :

• Perhitungan Korelasi Antara Jumlah Defect Dengan Jumlah Kerusakan Tabel 4.25 Korelasi Jumlah Defect Dengan Jumlah Kerusakan

Bulan Jumlah Defect/bulan (kg) Y Jumlah Kerusakan/bulan X X.Y Y2 X2 Maret 2008 1453 6 8718 2111209 36 April 2008 2388 9 21492 5702544 81 Mei 2008 1249 14 17486 1560001 196 Juni 2008 2374 15 35610 5635876 225 Juli 2008 3400 29 98600 11560000 841 Agustus 2008 1323 18 23814 1750329 324 September 2008 1384 9 12456 1915456 81 Oktober 2008 1358 4 5432 1844164 16 November 2008 2465 19 46835 6076225 361 Desember 2008 1753 22 38566 3073009 484 Januari 2009 2707 29 78503 7327849 841 Februari 2009 1687 22 37114 2845969 484 Total 23541 196 424626 51402631 3970

• Perhitungan Manual Korelasi antara Jumlah Defect dengan Jumlah Kerusakan Mesin ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ∑ − ∑ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ∑ − ∑ ∑ ∑ − ∑ = = = = = = = = 2 n 1 i i n 1 i 2 i 2 n 1 i i n 1 i 2 i n 1 i i n 1 i i n 1 i i i Y Y n X X n Y X Y X n r

[

][

]

[

][

]

63335 . 0 = 0953 . 760204 481476 = 62652891 9224 4614036 5095512 = ) 23541 ( -) 51402631 ( 12 ) 196 ( -) 3970 ( 12 ) 23541 )( 196 ( -) 424626 ( 12 = 2 2• Perhitungan Korelasi Dengan Software Minitab 14.0 antara Jumlah Defect dengan Jumlah Kerusakan Mesin

Correlations: Jumlah Defect/bulan, Jumlah Kerusakan/bulan

Pearson correlation of Jumlah Defect/bulan and Jumlah Kerusakan/bulan = 0.633

P-Value = 0.027

Dari hasil perhitungan manual dan software minitab 14.0, didapatkan hasil yang sama, yaitu 0.63335, dimana angka ini berarti bahwa adanya hubungan yang terjadi antara jumlah reject dengan jumlah kerusakan per bulannya, namun hubungan yang terjadi ini lemah, dikarenakan jumlah reject tidak signifikan dipengaruhi oleh kerusakan mesin atau komponen. Oleh karena itu nilai 0.63335 jika dikuadratkan akan menjadi 0.40113, yang berarti 40.11% diantara keragaman total dari jumlah produk defect dapat dijelaskan dapat dijelaskan hubungan linearnya dengan jumlah kerusakan mesin. Maka dari hasil ini juga didapat kesimpulan bahwa jumlah reject yang terjadi ini tidak hanya disebabkan oleh dari faktor mesin namun banyak faktor, yaitu seperti manusia, material, metode dan lainnya.

Oleh karena itu maka nantinya akan dibahas lebih mendalam mengenai perawatan di masing-masing mesin yang paling sering breakdown dikarenakan komponen yang bermasalah.

4.2.1.3 Analisa Statistical Process Control

Tabel 4.26 Rekapitulasi Capability Process

Bulan Proporsi Cacat

Maret 2008 0.0846 April 2008 0.1468 Mei 2008 0.0707 Juni 2008 0.1006 Juli 2008 0.1639 Agustus 2008 0.1889 September 2008 0.1083 Oktober 2008 0.1074 November 2008 0.1502 Desember 2008 0.1358 Januari 2009 0.1681 Februari 2009 0.1217

Dari hasil perhitungan peta kendali p selama 12 bulan, maka didapatkan nilai proporsi cacat masing-masing bulan, dapat dilihat dari tabel rekapitulasi di atas, bahwa proporsi cacat yang paling rendah adalah pada bulan Mei 2008 yaitu sebesar 0.0707 dan yang paling tinggi pada bulan Agustus 2008 yaitu 0.1889. Dari hasil wawancara diketahui bahwa toleransi defect perusahaan adalah 10% dari jumlah produksi. Jika dilihat bahwa nilai proporsi cacat paling rendah yaitu 0.0707, yang berarti 92.93% produk terbebas dari cacat, hal ini dapat dikategorikan “cukup baik” karena masih dalam batas toleransi, proporsi cacat yang “cukup baik” hanya terjadi pada bulan Maret dan Mei, sedangkan kemampuan proses yang terbebas dari cacat pada bulan lainnya bahkan tidak mencapai 90%, dan tidak mampu mencapai target perusahaan. Sehingga dapat disimpulkan bahwa kemampuan PT. Omni Kemas Industry Departemen Converting untuk menghasilkan produk yang terbebas dari cacat masih kurang baik. Dan dari diagram fishbone diketahui bahwa faktor-faktor yang menyebabkan timbulnya cacat produk adalah dari manusia, mesin, material, dan metode. Untuk faktor manusia, metode, dan material, perusahaan dapat melakukan internal training yang diharapkan dapat meminimasi produk cacat yang diakibatkan oleh faktor tersebut. Sedangkan untuk faktor mesin, diketahui bahwa selama ini perusahaan belum mempunyai sistem perawatan yang cukup baik, karena perawatan umumnya dilakukan pada saat mesin tersebut telah mengalami kerusakan (breakdown maintenance), dan jadwal perawatan rutin juga masih merupakan jadwal perhitungan “kira-kira” dari pihak engineering, tidak ada perhitungan pasti yang melatarbelakangi jadwal tersebut, hal ini diperparah dengan sikap operator mesin yang menganggap

jadwal perawatan hanya sekedar formalitas dan sering diabaikan. Dilatarbelakangi hal ini dan juga dari perhitungan korelasi antara jumlah cacat dengan kerusakan mesin yang dapat dilihat bahwa memang terdapat hubungan positif antara kedua hal tersebut, oleh karena itu penulis memutuskan untuk mengkaji lebih dalam tentang mesin, terutama tentang sistem maintenance / perawatannya, dan kemudian memberikan usulan untuk perbaikannya.

4.2.2 Total Productive Maintenance

Setelah melihat dari diagram sebab akibat atau fishbone, maka dapat disimpulkan bahwa tingginya nilai reject pada departemen converting salah satunya disebabkan oleh faktor mesin. Kemudian dilihat pula dari hasil perhitungan korelasi antara jumlah reject dengan jumlah kerusakan, didapat hasil yang cukup besar adanya hubungan diantara keduanya, maka selanjutnya penulis akan membahas mengenai perawatan terhadap mesin tersebut, dengan menggunakan Total Productive Maintenance, untuk memaksimumkan produkitivitas peralatan dan mesin sepanjang masa pakai peralatan dan mesin itu. Pengertian Total Productive Maintenance itu sendiri adalah suatu konsep pemeliharaan yang produktif untuk mencapai efektifitas menyeluruh dari sistem produksi melalui keterlibatan semua orang dalam organisasi. Implementasi TPM sebagai suatu sistem membutuhkan langkah-langkah dalam waktu yang lama sehingga memerlukan komitmen tinggi pihak manajemen dan karyawan. (V. Gasperz, p281).

Langkah-langkah untuk menerapkan TPM adalah sebagai berikut: • Tahap Persiapan

Merupakan tahap awal dari implementasi Total Productive Maintenance yang meliputi:

o Perkenalan TPM

o Edukasi dan kampanye / sosialisasi TPM

o Membentuk struktur organisasi untuk menjalankan TPM o Penetapan kebijakan dan dasar TPM

• Tahap Pelaksanaan

o Membentuk pemeliharaan terencana (Preventive Maintenance) o Analisis Preventive Maintenance

o Efektifitas peralatan o Autonomous Maintenance o Maintenance Prevention • Tahap Pemantapan

Adalah tahap akhir dalam pelaksanaan TPM, dimana dilakukan tahap penyempurnaan TPM yang telah dilakukan dari kedua tahap sebelumnya.

4.2.2.1 Tahap Persiapan 4.2.2.1.1Perkenalan TPM

Pada tahapan ini, dilakukan persiapan di dalam melaksanakan TPM, dimana pada tahap ini akan diberitahukan kepada seluruh lingkungan perusahaan keputusan untuk menjalankan TPM oleh pihak top manajemen. Cara untuk memberitahukan kepada seluruh lingkungan perusahaan adalah salah satunya dengan cara menampilkan objektifitas TPM di dalam selebaran. Pertama kali adalah dengan melakukan pengenalan terlebih dulu mengenai TPM, karena hal ini masih cukup berada pada golongan yang masih baru, sehingga seluruh lingkungan perusahaan dapat dengan baik dalam mengerti untuk apa sistem TPM tersebut dilaksanakan. Pada persiapan ini juga dianjurkan untuk dapat mengambil komitmen di dalam melaksanakan TPM ini, karena komitmen untuk menjalankan TPM ini sangat penting mengingat bahwa kekompakan serta kemauan seluruh pihak perusahaan untuk melaksanakan TPM ini agar pada lantai produksi bisa memberikan peningkatan yang baik pada penerapannya.

4.2.2.1.2Edukasi dan kampanye / sosialisasi TPM

Selanjutnya adalah pihak top manajemen pun perlu mengadakan kampanye terhadap seluruh karyawan, dimana dengan mensosialisasikan TPM ini, perusahaan mampu untuk menjaring seluruh pihak mengikuti hal tersebut. Kemudian perusahaan juga perlu mengadakan pelatihan-pelatihan yang nantinya hal tersebut memberikan para karyawan peningkatan kualitas kemampuan dan kualitas dari mental serta

motivasi para karyawan, sehingga pada saat melaksanakan pekerjaannya, mereka mampu mengatasi dan mengelola segala kegiatan yang terjadi di lantai produksi dengan baik. Pada TPM akan terjadi perubahan-perubahan yang terjadi dari keadaan sebelumnya ke keadaan TPM, maka top manajemen juga perlu memberikan pengertian kepada seluruh pihak perusahaan agar perubahan yang terjadi tidak membuat seluruh pihak kaget ataupun merasa aneh dengan akibat perubahan tersebut. Untuk melaksanakan pelatihan-pelatihan terhadap karyawan, pihak top manajemen juga perlu mendatangkan orang-orang yang telah ahli pada bidang TPM, mereka akan mengadakan training terhadap seluruh pihak perusahaan dan dapat membagi pengalaman-pengalaman yang tentunya juga akan memberikan penambahan ilmu terhadap seluruh pihak karyawan.

Dikarenakan pelaksanaan TPM ini memerlukan waktu yang tidak sebentar, maka seluruh pihak yang terkait tidak perlu merasa takut ataupun ragu akan keberhasilan sistem ini, karena dengan keyakinan dan keseragaman pemahaman dan mengikuti seluruh tahapan mengenai TPM, maka sistem TPM ini diyakini dapat berjalan dengan baik.

4.2.2.1.3Membentuk struktur organisasi untuk menjalankan TPM

Selanjutnya dilakukan pembentukan organisasi untuk melaksanakan TPM ini, tujuannya adalah untuk mengatur jalannya pelaksanaan TPM ini, supaya tidak menjadi kacau dan terhindar dari hal-hal yang tidak terorganisir. Organisasi ini dibuat dengan membentuk kelompok-kelompok yang tidak hanya bersifat vertikal, namun

juga harus ada pembentukan kelompok yang horizontal. Hal ini dimaksudkan untuk pelaksanaan TPM lebih terarah serta lebih terfokus pada masing-masing kelompok atau divisi/departemen yang ada pada perusahaan.

4.2.2.1.4Penetapan kebijakan dan dasar TPM

Dan yang terakhir pada tahap ini adalah dengan menetapkan kebijakan dan dasar dari TPM, dan hal ini harus dipublikasikan secara singkat, jelas dan padat, agar seluruh karyawan mampu untuk mengerti dan memahami apa yang menjadi kebijakan dan dasar TPM tersebut.

Dengan adanya penetapan kebijakan tersebut, maka seluruh karyawan dapat dengan baik mengetahui secara jelas apa yang menjadi dasar TPM, sehingga di dalam penerapannya dapat lebih diterima.

Kebijakan TPM tersebut diantaranya adalah sebagai berikut :

1. Membentuk pemeliharaan terencana (Preventive Maintenance) 2. Analisis Preventive Maintenance

3. Efektifitas peralatan 4. Autonomous Maintenance 5. Maintenance Prevention

Dengan mengimplementasikan kebijakan-kebijakan tersebut di atas, maka diharapkan dapat memberikan keuntungan-keuntungan lebih terhadap perusahaan, seperti memiliki pemeliharaan yang terstruktur dan terencana dengan baik, dapat menggunakan peralatan dalam lantai produksi secara efektif dalam menggunakannnya, bisa menerapkan pemeliharaan yang mandiri, mencegah pemeliharaan tidak terencana dengan baik, dapat menganalisis lebih dalam mengenai preventive maintenance. Dan yang terutama juga adalah dapat meminimalisir tingkat kerusakan mesin atau breakdown, serta meningkatkan hasil produksi dan meningkatkan laba perusahaan.

4.2.2.2 Tahap Pelaksanaan

4.2.2.2.1Membentuk pemeliharaan terencana (Preventive Maintenance)

Langkah awal dari tahap pelaksanaan ini adalah dengan membentuk pemeliharaan terencana, dimana pada langkah ini perlu dilakukannya suatu perawatan yang sekedar sebagai formalitas belaka, namun juga harus dilakukan adanya perawatan yang periodik, tersusun dengan baik sesuai dengan jadwal yang seharusnya. Pemeliharaan terencana di dalam TPM ada 2 yaitu pemeliharaan spesial yang berarti pemeliharaan yang dilakukan oleh teknisi atau bagian maintenance, dan pemeliharaan mandiri yang dilaksanakan oleh operator atau pekerja yang melaksanakan pekerjaan dengan mesin tersebut. Dari sini perlu dilakukan pemilahan, pemeliharaan seperti apa yang memang perlu menggunakan bagian teknisi maintenance dan pemeliharaan apa yang seharusnya dapat dilakukan sendiri oleh

operator tersebut, sehingga dengan adanya pemilahan ini, memberikan dampak terhadap banyak hal dan salah satunya adalah waktu, dimana waktu akan lebih berkurang karena hal yang seharusnya dikerjakan bagian teknisi maintenance, dapat dilakukan oleh operator itu sendiri.

Dengan pembentukan pemeliharaan yang terencana, maka perlu dibuat pula data historis dari pelaksanaan perawatan pada periode-periode tertentu, dimana hal ini dimaksudkan untuk mengetahui seberapa baik atau buruk kondisi mesin yang dirawat tersebut. Dengan memiliki data tersebut, maka dapat melihat lebih mendalam kondisi mesin dan melihat perkembangan atau penurunan yang terjadi serta hal apa yang harus diperbaiki atau diganti terhadap komponen mesin tersebut. Pemeliharaan yang terencana ini juga dilakukan untuk menjaga kestabilan dan performa dari mesin yang ada supaya mesin-mesin tersebut dapat memberikan hasil produk yang berkualitas, menurunkan tingkat defect yang selama ini terus menerus terjadi dan tentunya menurunkan jumlah kerusakan komponen mesin yang mengganggu jalannya proses produksi. Pemeliharaan terencana yang dibuat ini bisa dilakukan dengan periode harian, mingguan, bulanan, ataupun tahunan, supaya pemeliharaan ini dapat terkontrol dengan baik sesuai standar atau spesifikasi yang ada.

4.2.2.2.2 Analisis Preventive Maintenance

Langkah selanjutnya adalah melakukan analisis preventive maintenance, dimana pada langkah ini akan menentukan waktu untuk pengecekan, perawatan ataupun juga pergantian komponen mesin yaitu pisau dan bandrek pada mesin potong

label. Jika terjadi masalah pada komponen pisau dan bandrek pada saat proses produksi dijalankan, maka akan menyebabkan terhambatnya pemotongan produk dan akan mengurangi jumlah kapasitas hasil produksi yang sebenarnya. Oleh karena itu untuk menghindarkan dari hal tersebut, perlu diketahui berapa lama perlu dilakukan pengecekan, perawatan atau pergantian komponen-komponen tersebut.

4.2.2.2.2.1 Penentuan Divisi dan Komponen Kritis

Dibawah ini adalah data frekuensi breakdown yang terjadi pada Departemen Converting :

Tabel 4.27 Jumlah Breakdown Departemen Converting Divisi Frekuensi Breakdown Frekuensi Breakdown (%) Frekuensi Kumulatif Potong label 157 80.10% 80.10% PVC potong 29 14.79% 94.89% Slitting 10 5.10% 100% Total 196 100.00%

C o unt Pe rc e n t Divisi Count 80.1 94.9 100.0 157 29 10 Percent 80.1 14.8 5.1 Cum % Slitting PVC potong Potong label 200 150 100 50 0 100 80 60 40 20 0

Diagram Pareto Breakdown Mesin Seluruh Divisi

Diagram 4.2 Pareto Breakdown Mesin Seluruh Divisi

Dari tabel dapat dilihat bahwa divisi potong label adalah yang paling sering mengalami breakdown. Sesuai dengan prinsip pareto “80-20”, 80 % permasalahan berasal dari divisi ini yang termasuk 20% dari sumber permasalahan. Dengan jumlah sebesar 157 kerusakan dalam setahun, dari data kerusakan inilah akan diteliti lebih dalam komponen mesin yang paling kritis atau yang paling sering bermasalah.

Setelah dilihat dari data breakdown yang ada, telah memberikan arti bahwa yang paling sering mengalami masalah adalah pada divisi potong label, dengan jumlah sebesar 157 kerusakan dalam setahun. Dan dari data kerusakan inilah akan diteliti lebih dalam mengenai komponen-komponen mana saja di dalam divisi tersebut yang

paling sering mengalami masalah, dan akan dilihat pada mesin apa komponen tersebut paling sering bermasalah.

Pada divisi potong label, mesin-mesin yang digunakan adalah sebanyak 20 mesin, dimana semua mesin beroperasi secara aktif dan melaksanakan seluruh tugasnya berdasarkan pesanan yang datang dari bagian PPIC. Dibawah ini merupakan data jumlah kerusakan per mesin pada Divisi Potong Label.

Tabel 4.28 Data Kerusakan Per Mesin Divisi Potong Label

No. Tanggal No. Mesin Komponen

Downtime Menit Jam 1 3/3/2008 4 Pisau 510 8.5 2 3/3/2008 12 Kuping 225 3.75 3 8/3/2008 19 Pisau 105 1.45 4 2/4/2008 11 Bandrek 250 4.16 5 5/4/2008 12 Bandrek 65 1.08 6 10/4/2008 20 Pisau 60 1 7 12/4/2008 5 Pisau 75 1.25 8 12/4/2008 12 Pisau 75 1.25 9 2/5/2008 12 Bandrek 210 3.5 10 5/5/2008 17 Pisau 165 2.75 11 6/5/2008 2 Perporasi 130 2.16 12 6/5/2008 3 Pisau 130 2.16 13 6/5/2008 14 Pisau 180 3 14 21/5/2008 17 Pisau 80 1.33 15 21/5/2008 4 Pisau 10 0.16 16 24/5/2008 3 Pisau 80 1.33 17 26/5/2008 2 Sensor 560 9.33 18 30/5/2008 15 Bandrek 243 4.05 19 30/5/2008 11 Pisau 243 4.05 20 30/5/2008 20 Pisau 10 0.16 21 2/6/2008 2 Pisau 255 4.25 22 3/6/3008 14 Pisau 18 0.3 23 5/6/2008 12 Bandrek 95 1.58 24 8/6/2008 17 Pisau 140 2.33 25 10/6/2008 3 Sensor 30 0.5

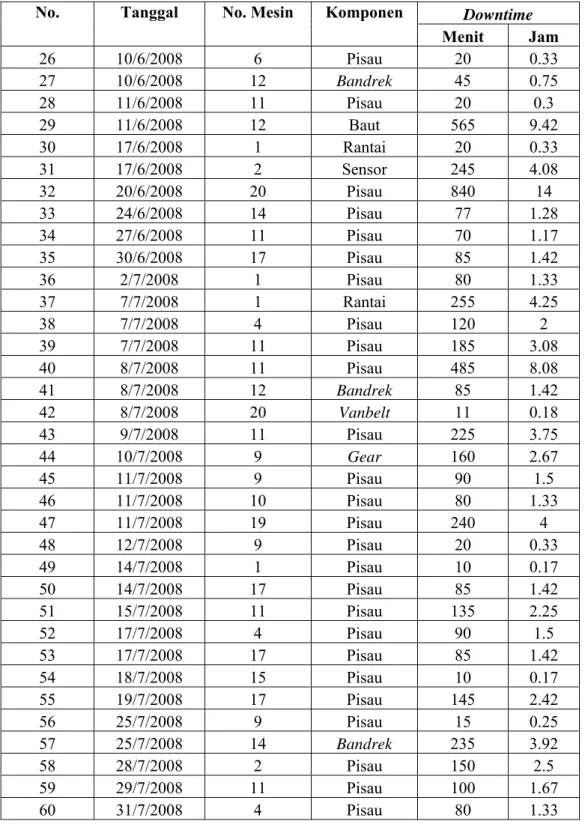

Tabel 4.28 Data Kerusakan Per Mesin Divisi Potong Label (Lanjutan)

No. Tanggal No. Mesin Komponen Downtime

Menit Jam 26 10/6/2008 6 Pisau 20 0.33 27 10/6/2008 12 Bandrek 45 0.75 28 11/6/2008 11 Pisau 20 0.3 29 11/6/2008 12 Baut 565 9.42 30 17/6/2008 1 Rantai 20 0.33 31 17/6/2008 2 Sensor 245 4.08 32 20/6/2008 20 Pisau 840 14 33 24/6/2008 14 Pisau 77 1.28 34 27/6/2008 11 Pisau 70 1.17 35 30/6/2008 17 Pisau 85 1.42 36 2/7/2008 1 Pisau 80 1.33 37 7/7/2008 1 Rantai 255 4.25 38 7/7/2008 4 Pisau 120 2 39 7/7/2008 11 Pisau 185 3.08 40 8/7/2008 11 Pisau 485 8.08 41 8/7/2008 12 Bandrek 85 1.42 42 8/7/2008 20 Vanbelt 11 0.18 43 9/7/2008 11 Pisau 225 3.75 44 10/7/2008 9 Gear 160 2.67 45 11/7/2008 9 Pisau 90 1.5 46 11/7/2008 10 Pisau 80 1.33 47 11/7/2008 19 Pisau 240 4 48 12/7/2008 9 Pisau 20 0.33 49 14/7/2008 1 Pisau 10 0.17 50 14/7/2008 17 Pisau 85 1.42 51 15/7/2008 11 Pisau 135 2.25 52 17/7/2008 4 Pisau 90 1.5 53 17/7/2008 17 Pisau 85 1.42 54 18/7/2008 15 Pisau 10 0.17 55 19/7/2008 17 Pisau 145 2.42 56 25/7/2008 9 Pisau 15 0.25 57 25/7/2008 14 Bandrek 235 3.92 58 28/7/2008 2 Pisau 150 2.5 59 29/7/2008 11 Pisau 100 1.67 60 31/7/2008 4 Pisau 80 1.33

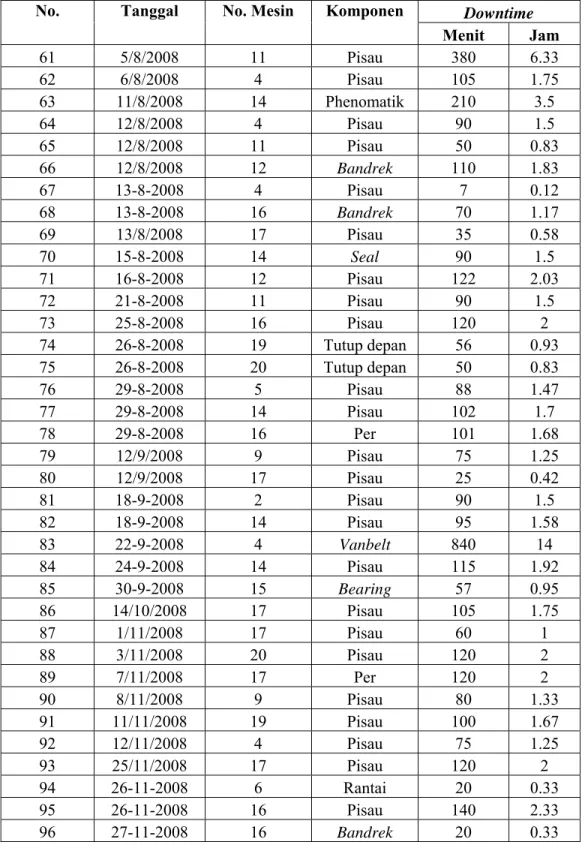

Tabel 4.28 Data Kerusakan Per Mesin Divisi Potong Label (Lanjutan)

No. Tanggal No. Mesin Komponen Downtime

Menit Jam 61 5/8/2008 11 Pisau 380 6.33 62 6/8/2008 4 Pisau 105 1.75 63 11/8/2008 14 Phenomatik 210 3.5 64 12/8/2008 4 Pisau 90 1.5 65 12/8/2008 11 Pisau 50 0.83 66 12/8/2008 12 Bandrek 110 1.83 67 13-8-2008 4 Pisau 7 0.12 68 13-8-2008 16 Bandrek 70 1.17 69 13/8/2008 17 Pisau 35 0.58 70 15-8-2008 14 Seal 90 1.5 71 16-8-2008 12 Pisau 122 2.03 72 21-8-2008 11 Pisau 90 1.5 73 25-8-2008 16 Pisau 120 2 74 26-8-2008 19 Tutup depan 56 0.93 75 26-8-2008 20 Tutup depan 50 0.83 76 29-8-2008 5 Pisau 88 1.47 77 29-8-2008 14 Pisau 102 1.7 78 29-8-2008 16 Per 101 1.68 79 12/9/2008 9 Pisau 75 1.25 80 12/9/2008 17 Pisau 25 0.42 81 18-9-2008 2 Pisau 90 1.5 82 18-9-2008 14 Pisau 95 1.58 83 22-9-2008 4 Vanbelt 840 14 84 24-9-2008 14 Pisau 115 1.92 85 30-9-2008 15 Bearing 57 0.95 86 14/10/2008 17 Pisau 105 1.75 87 1/11/2008 17 Pisau 60 1 88 3/11/2008 20 Pisau 120 2 89 7/11/2008 17 Per 120 2 90 8/11/2008 9 Pisau 80 1.33 91 11/11/2008 19 Pisau 100 1.67 92 12/11/2008 4 Pisau 75 1.25 93 25/11/2008 17 Pisau 120 2 94 26-11-2008 6 Rantai 20 0.33 95 26-11-2008 16 Pisau 140 2.33 96 27-11-2008 16 Bandrek 20 0.33

Tabel 4.28 Data Kerusakan Per Mesin Divisi Potong Label (Lanjutan)

No. Tanggal No. Mesin Komponen Downtime

Menit Jam 97 28-11-2008 3 Pisau 145 2.42 98 1/12/2008 13 Pisau 80 1.33 99 1/12/2008 20 Pisau 420 7 100 2/12/2008 16 Pisau 52 0.87 101 4/12/2008 3 Pisau 64 1.07 102 4/12/2008 4 Pisau 75 1.25 103 9/12/2008 18 Pisau 75 1.25 104 10/12/2008 2 Pisau 20 0.33 105 10/12/2008 3 Perporasi 40 0.67 106 10/12/2008 10 Pisau 65 1.08 107 12/12/2008 17 Pisau 300 5 108 17/12/2008 16 Pisau 90 1.5 109 18/12/2008 4 Pisau 210 3.5 110 18/12/2008 5 Pisau 110 1.83 111 19/12/2008 17 Pisau 95 1.58 112 22/12/2008 7 Pisau 12 0.2 113 23/12/2008 2 Pisau 40 0.67 114 23/12/2008 17 Pisau 49 0.82 115 24/12/2008 2 Perporasi 50 0.83 116 24/12/2008 3 Perporasi 60 1 117 24/12/-2008 16 Parametik 280 4.67 118 31/12/2008 14 Pisau 300 5 119 31/12/2008 17 Per 210 3.5 120 2/1/2009 14 Pisau 120 2 121 6/1/2009 6 Pisau 10 0.17 122 6/1/2009 12 Bandrek 90 1.5 123 6/1/2009 17 Sensor 90 1.5 124 8/1/2009 16 Phenometik 220 3.67 125 10/1/2009 3 Pisau 80 1.33 126 13/1/2009 18 Pisau 10 0.17 127 19/1/2009 2 Perporasi 180 3 128 19/1/2009 3 Pisau 420 7 129 19/1/2009 5 Pisau 180 3 130 19/1/2009 6 Pisau 180 3 131 23/1/2009 6 Pisau 100 1.67 132 27/1/2009 13 Pisau 85 1.42

Tabel 4.28 Data Kerusakan Per Mesin Divisi Potong Label (Lanjutan)

No. Tanggal No. Mesin Komponen Downtime

Menit Jam 133 27/1/2009 16 Pisau 120 2 134 28/1/2009 4 Pisau 70 1.17 135 28/1/2009 16 Pisau 120 2 136 28/1/2009 20 Pisau 20 0.33 137 29/1/2009 14 Pisau 20 0.33 138 2/2/2009 5 Pisau 70 1.17 139 2/2/2009 16 Pisau 155 2.58 140 2/2/2009 17 Bandrek 125 2.08 141 3/2/2009 4 Pisau 15 0.25 142 3/2/2009 14 Pisau 10 0.17 143 3/2/2009 16 Pisau 270 4.5 144 4/2/2009 16 Pisau 135 2.25 145 5/2/2009 14 Per 180 3 146 7/2/2009 9 Pisau 10 0.17 147 12/2/2009 11 Pisau 34 0.57 148 21/2/2009 16 Pisau 270 4.5 149 23/2/2009 3 Pisau 60 1 150 24/2/2009 2 Rantai 120 2 151 24/2/2009 16 Phenometik 90 1.5 152 24/2/2009 17 Bandrek 75 1.25 153 25/2/2009 11 Bandrek 210 3.5 154 27/2/2009 14 Pisau 180 3 155 27/2/2009 5 Pisau 180 3 156 28/2/2009 1 Pisau 150 2.5 157 28/2/2009 2 Pisau 120 2

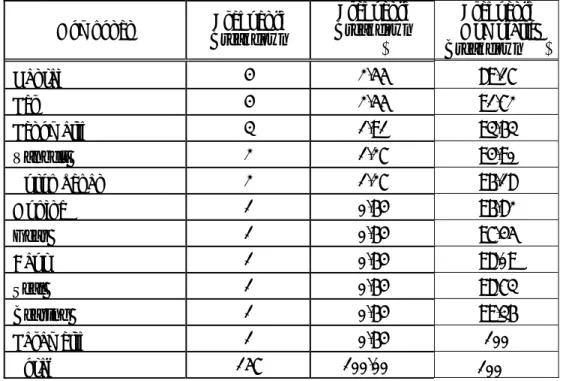

Tabel 4.29 Frekuensi Breakdown Komponen Mesin Potong Label

Komponen Frekuensi Breakdown Frekuensi Breakdown (%) Frekuensi Kumulatif Breakdown(%) Pisau 112 71.34 71.34 Bandrek 15 9.55 80.89 Perporasi 5 3.18 84.08 Sensor 4 2.55 86.62

Tabel 4.29 Frekuensi Breakdown Komponen Mesin Potong Label (Lanjutan) Komponen Frekuensi Breakdown Frekuensi Breakdown (%) Frekuensi Kumulatif Breakdown(%) Rantai 4 2.55 89.17 Per 4 2.55 91.72 Penomatik 3 1.91 93.63 Vanbelt 2 1.27 94.90 Tutup depan 2 1.27 96.18 Kuping 1 0.64 96.82 Gear 1 0.64 97.45 Baut 1 0.64 98.09 Seal 1 0.64 98.73 Bearing 1 0.64 99.36 Parametik 1 0.64 100 Total 157 100.00% 100% Co u n t Pe rc e n t Komponen Count 2 6 Percent 71.3 9.6 3.2 2.5 2.5 2.5 1.9 112 1.3 1.3 3.8 Cum % 71.3 80.9 84.1 86.6 89.2 91.7 15 93.6 94.9 96.2 100.0 5 4 4 4 3 2 Othe r Vanb elt Tutu p De pan Peno matik Sens or Ranta i Per Perp oras i Band rek Pisau 160 140 120 100 80 60 40 20 0 100 80 60 40 20 0

Diagram Pare to B re akdown Kompone n M e sin Divisi Potong Labe l

Berdasarkan prinsip pareto “80-20”, maka komponen mesin yang menjadi sumber permasalahan terbesar yang timbul yaitu komponen pisau dan bandrek dengan kumulatif permasalahan mencapai 80.9% dari seluruh masalah breakdown yang terjadi. Oleh karena itu kedua komponen mesin ini lebih diutamakan penanganannya dibandingkan dengan komponen yang lain.

Tabel 4.30 Jumlah breakdown dan nomor mesin komponen pisau

Nomor Mesin Jumlah

1 3 2 6 3 7 4 13 5 6 6 4 7 1 8 0 9 6 10 2 11 11 12 2 13 2 14 10 15 1 16 10 17 15 18 2 19 3 20 6

Tabel 4.31 Jumlah breakdown dan nomor mesin komponen bandrek

Nomor Mesin Jumlah

1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 9 0 10 0 11 2 12 7 13 0 14 1 15 1 16 2 17 2 18 0 19 0 20 0 • Perhitungan Simulasi Komponen Pisau dan Bandrek

o Perhitungan Simulasi Komponen Pisau Mesin 17

Tabel 4.32 Jumlah kerusakan komponen Pisau Mesin 17

Bulan Jumlah Kerusakan

Maret 2008 0 April 2008 0 Mei 2008 2 Juni 2008 2 Juli 2008 3 Agustus 2008 1 September 2008 1 Oktober 2008 1 November 2008 2 Desember 2008 3

Tabel 4.32 Jumlah kerusakan komponen Pisau Mesin 17 (Lanjutan)

Bulan Jumlah Kerusakan

Januari 2009 0

Februari 2009 0

Tabel 4.33 Frekuensi kerusakan komponen pisau mesin 17

No urut Kerusakan/hari Frekuensi Kerusakan 1 0 4 2 1 3 3 2 3 4 3 2 Total 12 Tabel 4.34 Probabilitas kerusakan komponen pisau mesin 17

No urut Kerusakan/hari Probabilitas

1 0 0.33 2 1 0.25 3 2 0.25 4 3 0.17

Total 1 Tabel 4.35 Kumulatif distribusi kerusakan komponen pisau mesin 17

No urut Kerusakan/hari Probabilitas Kumulatif Distribusi

1 0 0.33 0.33

2 1 0.25 0.58

3 2 0.25 0.83

4 3 0.17 1.00

Tabel 4.36 Interval bilangan acak kerusakan komponen pisau mesin 17

No urut Kerusakan/hari Probabilitas

Kumulatif

Distribusi Interval Bilangan Acak

1 0 0.33 0.33 00-33

2 1 0.25 0.58 34-58

3 2 0.25 0.83 59-83

Pembangkitan Nilai Acak 1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 Menjalankan Simulasi 1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 1 1 3 1 3 2 0 3 0 1 1 1 Total = 17

o Perhitungan Simulasi Komponen Pisau Mesin 4

Tabel 4.37 Jumlah kerusakan komponen Pisau Mesin 4

Bulan Jumlah Kerusakan

Maret 2008 1 April 2008 0 Mei 2008 1 Juni 2008 0 Juli 2008 2 Agustus 2008 3 September 2008 0 Oktober 2008 0 November 2008 1 Desember 2008 2 Januari 2009 1 Februari 2009 1

Tabel 4.38 Frekuensi kerusakan komponen pisau mesin 4

No urut Kerusakan/hari Frekuensi Kerusakan 1 0 4 2 1 5 3 2 1 4 3 2 Total 12

Tabel 4.39 Probabilitas kerusakan komponen pisau mesin 4

No urut Kerusakan/hari Probabilitas

1 0 0.33 2 1 0.42 3 2 0.08 4 3 0.17

Total 1 Tabel 4.40 Kumulatif distribusi kerusakan komponen pisau mesin 4

No urut Kerusakan/hari Probabilitas Kumulatif Distribusi

1 0 0.33 0.33

2 1 0.42 0.75

3 2 0.08 0.83

4 3 0.17 1.00

Tabel 4.41 Interval bilangan acak kerusakan komponen pisau mesin 4

No urut Kerusakan/hari Probabilitas

Kumulatif

Distribusi Interval Bilangan Acak

1 0 0.33 0.33 00-33

2 1 0.42 0.75 34-75

3 2 0.08 0.83 76-83

4 3 0.17 1.00 84-99

Pembangkitan Nilai Acak

1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 Menjalankan Simulasi 1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 1 1 3 1 3 2 0 3 0 1 1 1 Total = 17

o Perhitungan Simulasi Komponen Pisau Mesin 11

Tabel 4.42 Jumlah kerusakan komponen Pisau Mesin 11

Bulan Jumlah Kerusakan

Maret 2008 0 April 2008 0 Mei 2008 1 Juni 2008 2 Juli 2008 5 Agustus 2008 3 September 2008 0 Oktober 2008 0 November 2008 0 Desember 2008 0 Januari 2009 0 Februari 2009 1

Tabel 4.43 Frekuensi kerusakan komponen pisau mesin 11

No urut Kerusakan/hari Frekuensi Kerusakan 1 0 7 2 1 2 3 2 1 4 3 1 Total 12

Tabel 4.44 Probabilitas kerusakan komponen pisau mesin 11

No urut Kerusakan/hari Probabilitas

1 0 0.58 2 1 0.16 3 2 0.08 4 3 0.08

Tabel 4.45 Kumulatif distribusi kerusakan komponen pisau mesin 11

No urut Kerusakan/hari Probabilitas Kumulatif Distribusi

1 0 0.58 0.58

2 1 0.16 0.74

3 2 0.08 0.82

4 3 0.08 1.00

Tabel 4.46 Interval bilangan acak kerusakan komponen pisau mesin 11

No urut Kerusakan/hari Probabilitas

Kumulatif

Distribusi Interval Bilangan Acak

1 0 0.58 0.58 00-58

2 1 0.16 0.74 59-74

3 2 0.08 0.82 75-82

4 3 0.08 1.00 83-99

Pembangkitan Nilai Acak

1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 Menjalankan Simulasi 1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 0 0 3 0 3 2 0 3 0 0 0 0 Total = 11

o Perhitungan Simulasi Komponen Pisau Mesin 14

Tabel 4.47 Jumlah kerusakan komponen Pisau Mesin 14

Bulan Jumlah Kerusakan

Maret 2008 0 April 2008 0 Mei 2008 1 Juni 2008 2 Juli 2008 0 Agustus 2008 3 September 2008 2

Tabel 4.47 Jumlah kerusakan komponen Pisau Mesin 14 (Lanjutan)

Bulan Jumlah Kerusakan

Oktober 2008 0

November 2008 0

Desember 2008 0

Januari 2009 2

Februari 2009 2

Tabel 4.48 Frekuensi kerusakan komponen pisau mesin 14

No urut Kerusakan/hari Frekuensi Kerusakan 1 0 6 2 1 1 3 2 4 4 3 1 Total 12

Tabel 4.49 Probabilitas kerusakan komponen pisau mesin 14

No urut Kerusakan/hari Probabilitas

1 0 0.5 2 1 0.08 3 2 0.33 4 3 0.08

Total 1

Tabel 4.50 Kumulatif distribusi kerusakan komponen pisau mesin 14

No urut Kerusakan/hari Probabilitas Kumulatif Distribusi

1 0 0.5 0.5

2 1 0.08 0.58

3 2 0.33 0.91

Tabel 4.51 Interval bilangan acak kerusakan komponen pisau mesin 14

No urut Kerusakan/hari Probabilitas

Kumulatif

Distribusi Interval Bilangan Acak

1 0 0.5 0.5 00-50

2 1 0.08 0.58 51-58

3 2 0.33 0.91 59-91

4 3 0.08 1.00 92-99

Pembangkitan Nilai Acak

1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 Menjalankan Simulasi 1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38 1 0 2 0 2 2 0 3 0 0 0 0 Total = 10

o Perhitungan Simulasi Komponen Bandrek Mesin 12

Tabel 4.52 Jumlah kerusakan komponen Bandrek mesin 12

Bulan Jumlah Kerusakan

Maret 2008 0 April 2008 2 Mei 2008 1 Juni 2008 3 Juli 2008 0 Agustus 2008 1 September 2008 0 Oktober 2008 0 November 2008 0 Desember 2008 0 Januari 2009 1 Februari 2009 0

Tabel 4.53 Frekuensi kerusakan komponen Bandrek mesin 12 No urut Kerusakan/hari Frekuensi Kerusakan 1 0 7 2 1 3 3 2 1 4 3 1 Total 12

Tabel 4.54 Probabilitas kerusakan komponen Bandrek mesin 12

No urut Kerusakan/hari Probabilitas

1 0 0.58 2 1 0.25 3 2 0.08 4 3 0.08

Total 1

Tabel 4.55 Kumulatif distribusi kerusakan komponen Bandrek mesin 12

No urut Kerusakan/hari Probabilitas Kumulatif Distribusi

1 0 0.58 0.58

2 1 0.25 0.83

3 2 0.08 0.91

4 3 0.08 1.00

Tabel 4.56 Interval bilangan acak kerusakan komponen Bandrek mesin 12

No urut Kerusakan/hari Probabilitas

Kumulatif

Distribusi Interval Bilangan Acak

1 0 0.58 0.58 00-58

2 1 0.25 0.83 59-83

3 2 0.08 0.91 84-91

4 3 0.08 1.00 92-99

Pembangkitan Nilai Acak

1 2 3 4 5 6 7 8 9 10 11 12 56 43 85 40 89 79 9 95 21 37 39 38