LANDASAN TEORI

2.1 Pengertian Pemeliharaan (Maintenance)

Tujuan pemeliharaan adalah untuk memelihara kemampuan sistem dan mengendalikan biaya sehingga system harus dirancang dan dipelihara untuk mencapai standar mutu dan kinerja yang diharapkan. Pemeliharaan meliputi segala aktifitas yang terlibat dalam penjagaan peralatan system dalam aturan kerja. (Dwiningsih, 2005, pp3-4). Kebanyakan dari sistem engineering pasti dipelihara, diperbaiki jika terjadi kegagalan, dan suatu kegiatan dilakukan atas sistem tersebut agar sistem tersebut tetap dapat bekerja (Patrick, 2004, p401).

Menurut Assauri (2008, p134) maintenance merupakan kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dengan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan supaya terdapat suatu keadaaan operasional produksi yang memuaskan sesuai dengan apa yang direncanakan.

Perawatan berperan penting dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, agar produk dapat diproduksi dan diterima konsumen tepat pada waktunya tanpa mengalami keterlambatan dan menjaga agar tidak terdapat sumber daya kerja yang menganggur karena kerusakan (failure) pada mesin sewaktu proses produksi sehingga dapat meminimalkan biaya kehilangan produksi atau jika dimungkinkan biaya tersebut dapat dihilangkan.

Dengan demikian, perawatan memiliki fungsi yang sama pentingnya dengan fungsi-fungsi lain dari suatu perusahaan. Dengan adanya perawatan diharapkan semua fasilitas dan mesin yang dimiliki oleh perusahaan dapat dioperasikan sesuai dengan jadwal yang telah ditentukan.

Ada beberapa hal yang menjadi tujuan utama dilakukannya aktifitas perawatan mesin, yaitu (Assauri, 2008, p134):

● Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana

produksi.

● Menjaga kualitas pada tingkat yang tepat untuk memenuhi kebutuhan produk itu sendiri dan kegiatan produksi yang tidak terganggu.

● Untuk membantu mengurangi pemakaian dan penyimpanan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

● Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan

melaksanakan kegiatan maintenance secara efektif dan efisien untuk keseluruhannya.

● Memperhatikan dan menghindari kegiatan – kegiatan operasi mesin serta peralatan yang dapat membahayakan keselamatan kerja.

● Mengadakan suatu kerjasama yang erat dengan fungsi – fungsi utama lainnya

dari suatu perusahaan, dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return investment yang sebaik mungkin dan total biaya serendah mungkin.

2.2 Kategori Pemeliharaan

Konsep pemeliharaan dibagi menjadi dua kategori yaitu pemeliharaan pencegahan (preventive maintenance) dan pemeliharaan pemogokan (corrective maintenance).

2.2.1 Pemeliharaan Pencegahan (Preventive Maintenance)

Melibatkan pelaksanaan pemeriksaan rutin dan service yang menjaga fasilitas dalam kondisi yang baik. Tujuan pemeliharaan pencegahan adalah untuk membangun system yang mengetahui kerusakan potensial dan membuat pergantian atau perbaikan yang akan mencegah kerusakan. Pemeliharaan pencegahan jauh lebih besar daripada sekedar menjaga mesin dan fasilitas tetap berjalan. Konsep ini juga melibatkan perancangan system manusia dan teknik yang menjaga proses produktif tetap bekerja dalam toleransinya. Penekanannya adalah pada pemahaman proses dan membiarkannya bekerja tanpa gangguan.

Pemeliharaan pencegahan berarti dapat menentukan kapan suatu peralatan perlu diservice atau direparasi. Kerusakan terjadi pada tingkat yang berbeda-beda selama umur produk. Tingkat kerusakan yang tinggi disebut kehancuran sebelum waktunya (infant mortality) terjadi pada awal mulai produksi di banyak perusahaan terutama perusahaan elektronik. Harus dicatat bahwa infant mortality banyak disebabkan karena penggunaan yang tidak wajar, oleh karena itu perlunya manajemen membangun system pemeliharaan yang meliputi seleksi personel dan pelatihan.

Preventive Maintenance (Ebeling, 1997, p189) merupakan pemeliharaan yang dilakukan secara terjadwal, umumnya secara periodik, dimana seperangkat tugas pemeliharaan seperti inspeksi dan perbaikan, penggantian, pembersihan, pelumasan, penyesuaian dan penyamaan dilakukan.

Oleh karena itu, dimungkinkan pembuatan suatu jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat. Preventive maintenance ini sangat penting karena kegunaannya yang sangat efektif didalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan critical unit. Sebuah fasilitas atau peralatan produksi akan termasuk dalam golongan “critical unit”, apabila :

Kerusakan fasilitas produksi akan menyebabkan kemacetan seluruh proses produksi.

Kerusakan fasiltas produksi ini akan mempengaruhi kualitas dari produk yang dihasilkan.

Kerusakan fasilitas produksi atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

Modal yang ditanamkan dalam fasilitas tersebut atau harga dari fasilitas ini sudah cukup besar (mahal).

Dalam prakteknya preventive maintenance yang dilakukan oleh suatu perusahaan pabrik dapat dibedakan atas Routine Maintenance dan Periodic Maintenance (Assauri, 2008, p135).

1. Routine maintenance.

Routine Maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan

routine maintenance adalah pembersihan fasilitas atau peralatan, pelumasan (lubrication) atau pengecekan oli, serta pengecekan bahan bakarnya dan mungkin termasuk pemanasan (warmingup) dari mesin-mesin selama beberapa menit sebelum dipakai berproduksi sepanjang hari.

2. Periodic maintenance.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap satu bulan sekali, dan akhirnya setiap satu tahun sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya setiap seratus jam kerja mesin sekali, lalu meningkat setiap lima ratus jam kerja mesin sekali dan seterusnya, Jadi sifat kegiatan maintenance ini tetap secara periodik atau berkala. Kegiatan periodic maintenance ini jauh lebih berat daripada kegiatan routine maintenance. Sebagai contoh dari kegiatan periodic

maintenance adalah pembongkaran karburator ataupun pembongkaran alat-alat dibagian sistem aliran bensin, setting katup-katup pemasukan dan pembuangan cylinder mesin dan pembongkaran mesin atau fasilitas tersebut untuk penggantian pelor roda (bearing), serta service dan overhaul besar ataupun kecil.

2.2.2 Pemeliharaan Pemogokan (Corrective Maintenance)

Adalah perbaikan secara remedial ketika terjadi peralatan yang rusak dan kemudian harus diperbaiki atas dasar prioritas atau kondisi darurat. Apabila biaya pemeliharaan lebih mahal daripada biaya reparasi ketika proses tersebut mogok, maka barangkali perlu membiarkan proses itu mogok baru diperbaiki. Akan tetapi perlu dipertimbangkan akibat pemogokan secara penuh karena akan mengganggu proses secara keseluruhan. Manajer operasi perlu mempertimbangkan keseimbangan antara pemeliharaan pencegahan dan pemeliharaan pemogokan karena berdampak pada persediaan, uang, serta tenaga kerja.

Dalam hal ini, kegiatan corrective maintenance bersifat perbaikan pasif yaitu menunggu sampai kerusakan terjadi terlebih dahulu, kemudian baru diperbaiki agar fasilitas produksi maupun peralatan yang ada dapat dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi dapat berjalan lancar dan kembali normal.

Menurut Patrick (2001, p401) Corrective Maintenance dapat dihitung sebagai MTTR (mean time to repair) dimana time to repair ini meliputi beberapa aktifitas yang biasanya dibagi menjadi 3 grup, yaitu:

Preparation time

Merupakan waktu yang dibutuhkan untuk menemukan orang untuk mengerjakan perbaikan, waktu tempuh ke lokasi kerusakan, membawa peralatan dan uji perlengkapan.

Active Maintenance time

Adalah waktu sebenarnya yang diperlukan untuk melakukan pekerjaan tersebut. Meliputi waktu untuk mempelajari peta perbaikan sebelum aktifitas perbaikan yang sebenarnyadimulai serta waktu yang dihabiskan untuk memastikan bahwa kerusakan yang ada telah selesai diperbaiki. Bahkan terkadang juga meliputi waktu untuk membuat dokumentasi atas proses perbaikan yang sudah dilakukan ketika hal tersebut harus diselesaikan sebelum perlengkapan tersedia. Contohnya Aircraft.

Delay Time (Logistic time)

Merupakan waktu yang dibutuhkan untuk menunggu datangnya komponen dari mesin yang harus diperbaiki.

Tindakan corrective ini dapat memakan biaya perawatan yang lebih murah dari pada tindakan preventive. Hal tersebut dapat terjadi apabila kerusakan terjdi disaat mesin atau fasilitas tidak melakukan proses produksi. Namun saat kerusakan terjadi selama proses produksi berlangsung maka biaya perawatan akan mengalami peningkatan akibat terhentinya proses produksi.

Dengan demikian dapat disimpulkan dahwa tindakan corrective memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegahnya agar tidak terjadi.

2.2.3 Konsep Autonomous Maintenance

Autonomous maintenance adalah salah satu bentuk pemeliharaan secara mandiri yang dilakukan oleh operator, yang memberikan tanggung jawab pada operator terhadap fasilitas yang digunakan, melakukan aktifitas perawatan fasilitas sendiri, operator dilatih, dibangun, didorong untuk membersihkan, melumasi, memeriksa, melakukan perbaikan sederhana terhadap setiap kerusakan yang terjadi pada fasilitasnya.

Program autonomous maintenance dalam suatu pabrik dapat diterapkan dengan beberapa cara yaitu :

o Operator memeriksa kondisi mesin yang digunakan dengan bantuan check list pemeriksaan rutin setiap akhir shift sehingga kondisi fasilitas selalu dapat terdeteksi

o Operator melakukan pencatatan terhadap kerusakan- kerusakan yang terjadi pada

form laporan harian sehingga selalu dapat diketahui jenis kerusakan, kapan dan berapa lama setiap kerusakan terjadi

o Operator melakukan kegiatan perawatan baik itu perawatan sesuai dengan jadwal

perawatan yang sudah ditetapkan

o Operator melakukan pencatatan pada form permintaan perawatan yang berupa

identifikasi terhadap kerusakan-kerusakan yang tidak biasa terjadi, sebagai masukan untuk bagian maintenance dalam melakukan analisa kerusakan

o Operator bisa memperbaiki sendiri bila terjadi kerusakan ringan pada mesin

karena sudah tersedia catatan tentang langkah-langkah yang harus dilakukan untuk setiap kerusakan yang terjadi pada dokumentasi kerusakan sehingga kepanikan yang terjadi akibat kerusakan mesin bisa diatasi

o Tersedianya fasilitas peralatan yang dibutuhkan untuk melakukan perbaikan dan

perawatan fasilitas

o Operator bekerja dengan tetap menjaga kebersihan mesin dan lingkungan kerja

di sekitarnya.

2.2.4 Beberapa Kategori Pemeliharaan (Maintenance) Lainnya

Menurut Djunaidi (2007, pp34-35) kegiatan perawatan juga dapat dibagi lagi menjadi beberapa jenis seperti :

1. Predictive Maintenance, sering berhubungan dengan memonitor kondisi program perawatan preventif dimana metode memonitor secara langsung digunakan untuk menentukan kondisi peralatan secara teliti.

2. Maintenance Prevention, merupakan usaha mengarahkan maintenance free design yang digunakan dalam konsep “Total Predictive Maintenance (TPM)”. Melalui desain dan pengembangan peralatan, keandalan dan pemeliharaan

dengan meminimalkan downtime dapat meningkatkan produktifitas dan mengurangi biaya siklus hidup.

3. Adaptive Maintenance, menggunakan software komputer untuk memproses data yang diperlukan untuk perawatan.

4. Perfective Maintenance, meningkatkan kinerja, pembungkusan/ pengepakan/ pemeliharaan dengan menggunakan software komputer.

2.3 Syarat-Syarat yang Diperlukan Agar Pekerjaan Bagian Pemeliharaan Dapat Efisien

Menurut Assauri (2008, p144) pelaksanaan kegiatan pemeliharaan dari peralatan di suatu perusahaan tergantung pada kebijakan (policy) perusahaan itu yang kadang-kadang berbeda dengan kebijakan perusahaan lainnya. Kebijakan bagian pemeliharaan biasanya ditentukan oleh pimpinan tertinggi (top management) perusahaan. Walaupun kebijakan (policy) telah ditentukan, tetapi didalam pelaksanaan kebijaksanaan tersebut manajer bagian pemeliharaan harus memperhatikan enam prasyarat agar pekerjaan bagian pemeliharaan dapat efisien. Keenam prasyarat tersebut adalah:

1. Harus ada data mengenai mesin dan peralatan yang dimiliki perusahaan.

Dalam hal ini data yang dimaksudkan adalah seluruh data mengenai mesin/peralatan seperti nomor, jenis (types), umur dan tahun pembuatan, keadaan atau kondisinya, pembebanan dalam operasi (operating load) produksi yang direncanakan per jam atau kapasitas, bagaimana oper ator menjalankan/meng-handle mesin-mesin tersebut, berapa maintenance crew, kapasitas dan keahliannya, ketentuan yang ada, jumlah mesin dan sebagainya.

Dari data ini akan ditentukan banyaknya kegiatan pemeliharaan yang dibutuhkan dan yang mungkin dilakukan.

2. Harus ada planning dan scheduling.

Dalam hal ini harus disusun perencanaan kegiatan pemeliharaan untuk jangka panjang dan jangka pendek, seperti preventive maintenance, inspeksi, keadaan yang diawasi, peminyakan (lubrication), pembersihan, reparasi kerusakan, pembangunan bengkel baru dan sebagainya. Di samping itu planning & scheduling ini menentukan apa yang akan dikerjakan dan kapan dikerjakan serta urut-urutan pengerjaan atau prioritasnya dan di mana dikerjakannya. Perlu pula direncanakan banyaknya tenaga pemeliharaan yang harus ada supaya pekerjaan pemeliharaan dapat efektif dan efisien.

3. Harus ada surat perintah (work orders) yang tertulis.

Surat perintah ini memberitahukan atau menyatakan tentang : a. Apa yang harus dikerjakan.

b. Siapa yang mengerjakannya dan yang bertanggung jawab.

c. Di mana dikerjakan apakah di luar atau di bagian di dalam pabrik. Kalau di dalam pabrik, bagian mana yang mengerjakannya.

d. Ditentukan berapa tenaga dan bahan/alat-alat yang dibutuhkan dan macamnya.

e. Waktu yang dibutuhkan untuk mengerjakan pekerjaan tersebut dan waktu selesainya.

4. Harus ada persediaan alat-alat / spareparts (stores control).

Oleh karena untuk pelaksanaan kegiatan pemeliharaan ini dibutuhkan adanya spareparts (alat-alat) dan material, maka spareparts dan material ini harus disediakan dan diawasi. Dengan stores control ini, maka manajer bagian pemeliharaan harus selalu berusaha supaya spareparts dan material atau onderdil-onderdil tetap ada pada saat dibutuhkannya dan investasi dari persediaan (stores) ini adalah minimum (dalam arti cukup tidak kurang dan tidak berkelebihan). Jadi perlu dijaga agar tetap tersedia onderdil-onderdil, alat-alat dan bahan-bahan yang dibutuhkan dalam jumlah yang cukup dengan suatu investasi yang minimum.

5. Harus ada catatan (records).

Catatan tentang kegiatan pemeliharaan yang dilakukan dan apa yang perlu untuk kegiatan maintenance tcrscbut. Jadi perlu ada catatan dan gambaran (peta) yang menunjukkan jumlah dan macam serta letak peralatan yang ada dan character dari masingmasing peralatan (mesin -mesin) ini, serta catatan tentang inspection interval-nya berapa lama, biaya maintenance. Di samping itu perlu pula dibuat catatan mengenai gambaran produksi seperti jam produksi yang berjalan, waktu berhenti, dan jumlah produksi.

6. Harus ada laporan, pengawasan, dan analisis (reports, control, and analysis).

Laporan (reports) tentang progress (kemajuan) yang kita adakan, pembetulan yang telah kita adakan dan pengawasan. Kalau pemeliharaannya baik, maka ini sebenarnya berkat report & control yang ada, di mana kita dapat melihat

efisiensi dan penyimpangan-penyimpangan yang ada. Di samping itu juga perlu dilakukan penganalisisan tentang kegagalan - kegagalan yang pernah terjadi dan waktu terhenti. Analisis ini penting untuk dapat digunakan dalam pengambilan keputusan akan kegiatan atau kebijaksanaan pemeliharaan.

2.4 Reliability

Secara umum istilah “reliability” mungkin dapat diartikan dengan “mampu untuk diandalkan”. Reliability sendiri berasal dari kata reliable yang konon berati dapat dipercaya (trusty, consistent, atau honest). Reliabilitas didasarkan pada teori statistik probabilitas, yang tujuan pokoknya adalah mampu diandalkan untuk bekerja sesuai dengan fungsinya dengan suatu kemungkinan sukses dalam periode waktu tertentu yang ditargetkan. Dalam Assurance Science, reliabilitas ini biasa didefinisikan sebagai “the probability of a product its intended life and under the operating conditions encountered”. Jelaslah bahwa disini ada empat elemen dasar yang perlu diperhatikan yaitu :

o Kemungkinan (probability)

Pada bahasan ini, reliability memiliki arti bahwa setiap item memiliki umur berbeda antara satu dengan yang lainnya. Hal ini memungkinkan untuk dilakukannya identifikasi distribusi dari kerusakan item untuk mengetahui umur pakai pada masing-masing item tersebut.

o Performans (performance)

Performance (kinerja) menjelaskan bahwa kehandalan merupakan suatu karakteristik performansi sistem dimana suatu sistem yang andal harus dapat menunjukkan performansi yang memuaskan jika dioperasikan.

o Waktu operasi (time of operation)

Reliability dinyatakan dalam suatu periode waktu. Peluang suatu item untuk digunakan selama setahun akan berbeda dengan peluang item untuk digunakan dalam sepuluh tahun. Waktu merupakan parameter yang penting untuk melakukan penilaian kemungkinan suksesnya suatu sistem.

o Kondisi-kondisi saat operasi (operating condition)

Kondisi ini menjelaskan bahwa operating condition mempengaruhi umur dari sistem atau peralatan seperti suhu, kelembaban dan kecepatan gerak. Hal ini menjelaskan bagaimana perlakuan yang diterima sistem dapat memberikan tingkat keandalan yang berbeda dalam kondisi operasionalnya.

Probabilitas disini mengandung pengertian yang bersifat kuantitatif karena biasanya akan dinyatakan dengan nilai-nilai kuantitatif yang berupa angka dalam bentuk prosentase atau desimal. Misalnya dinyatakan probabilitas suatu peralatan akan bekerja dengan fungsi yang diharapkan adalah 85% (atau 0,85) dalam waktu operasi kerja selama 200 jam, maka hal ini akan berarti bahwa secara rata-rata dari 100 peralatan tersebut 85 diantaranya dapat bekerja sesuai dengan fungsinya selama waktu operasi 200 jam.

Menurut Ebeling (1997, p5) Reliability didefinisikan sebagai probabilitas sebuah komponen atau sistem akan dapat beroperasi sesuai dengan fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan dibawah kondisi yang telah ditetapkan.

Nilai keandalan berada antara 0 – 1, dimana nilai 0 berarti keandalan sangat rendah dan komponen tidak dapat dipakai. Sedangkan nilai 1 menunjukkan keandalan yang tinggi.

Untuk menentukan keandalan dalam kaitan operasional, diperlukan definisi yang lebih spesifik. Yang pertama adalah deskripsi tentang kegagalan yang ditetapkan dengan bail sehingga tidak membingungkan dan dapat diamati. Yang kedua adalah identifikasi unit waktu (dalam satuan siklus mesin atau waktu kalender), serta sistem yang diamati harus berada dalam kondisi lingkungan dan operasi yang normal.

2.5 Maintainability

Maintainability suatu peralatan dapat didefinisikan sebagai probabilitas dari komponen atau sistem yang gagal tersebut untuk bisa dipulihkan atau diperbaiki pada suatu kondisi waktu tertentu ketika kegiatan pemeliharaan dilakukan sesuai dengan prosedur yang telah ditetapkan (Ebelling, 1997, p6).

Menurut pendapat Patrick (2001, pp401-402) kebanyakan sistem engineered itu dipelihara (dimaintain), sistem akan diperbaiki kalau terjadi kerusakan dan pemeliharaan akan dibentuk pada sistem tersebut untuk menjaga pengoperasian yang ada dalam sistem pemeliharaan ini (system maintainability). Maintainability mempengaruhi tingkat availability secara langsung. Waktu yang diambil untuk memperbaiki kerusakan dan melaksanakan preventive maintenance secara rutin telah mengambil sistem dari status

ketersediaannya (available state). Sehingga terdapat hubungan yang erat antara reliability dan maintainability, dimana yang masing-masing saling mempengaruhi yang lainnya dan kedua-duanya mempengaruhi ketersediaan dan biaya.

Maintainability dari suatu sistem dengan sangat jelas diatur dari design, dimana design tersebut menentukan features seperti accessibility, kemudahan dalam pengujian, diagnosis kerusakan juga kebutuhan untuk kalibrasi, lubrikasi dan tindakan preventive maintenance lainnya.

2.6 Downtime

Downtime merupakan waktu yang dibutuhkan oleh mesin yang mengalami kerusakan dan berhenti, sampai dengan waktu yang dibutuhkan untuk perbaikan dan mesin siap untuk digunakan kembali. Downtime mesin dapat terjadi ketika unit mengalami masalah seperti kerusakan yang dapat mengganggu kinerja secara keseluruhan termasuk kualitas produk yang dihasilkan atau kecepatan produksinya sehingga membutuhkan sejumlah waktu tertentu untuk mengembalikan fungsi unit tersebut pada kondisi semula. Downtime terdiri dari beberapa unsur, yaitu (Ebeling, 1997, hal 190) :

1. Supply delay, yaitu waktu yang dibutuhkan oleh personal maintenance untuk memperoleh komponen atau sparepart yang dibutuhkan untuk menyelesaikan proses perbaikan.

2. Maintenance delay, yaitu waktu yang dibutuhkan untuk menunggu ketersediaan sumber daya perawatan untuk melakukan proses perbaikan.

3. Acces time, yaitu waktu yang dibutuhkan untuk mendapatkan akses ke komponen yang mengalami kerusakan.

4. Diagnosis time, yaitu waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan apa yang harus ditempuh untuk memperbaiki kerusakan.

5. Repair of replacement time, yaitu waktu aktual yang dibutuhkan untuk menyelesaikan proses pemulihan setelah permasalahan dapat diidentifikasi dan akses ke komponen yang rusak dapat dicapai.

6. Verificationand alignment time yaitu waktu yang dibutuhkan untuk memastikan bahwa unit telah kembali pada kondisi operasi semula.

2.7 Kurva Laju Kerusakan

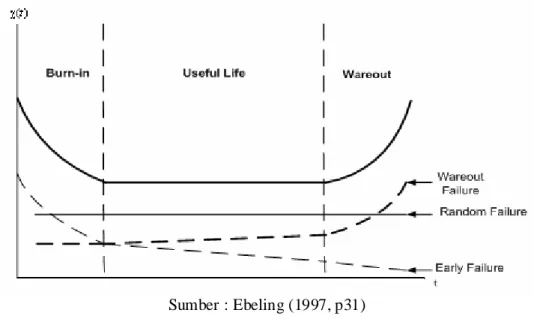

Bagian ini menjelaskan mengenai kurva yang menunjukkan pola laju kerusakan sesaat yang umum bagi suatu produk yang dikenal dengan istilah kurva bak mandi (bathtub curve) karena bentuknya. Sistem yang memiliki fungsi laju kerusakan ini pada awal siklus penggunaannya mengalami penurunan laju kerusakan (kerusakan dini), diikuti dengan laju kerusakan yang mendekati konstan (usia pakai), kemudian mengalami peningkatan laju kerusakan (melewati masa pakai). Kurva bathtub curve dapat dilihat pada gambar 2.1 dibawah ini.

Sumber : Ebeling (1997, p31)

Gambar 2.1 Kurva Bathtub

Setiap periode waktu mempunyai karakteristik tertentu yang ditentukan oleh masing- masing laju kerusakannya yaitu :

1. Early Failure / Kerusakan Awal

Daerah ini sering disebut juga dengan Burn-in period. Pada periode ini laju kerusakan menurun seiring dengan peningkatan waktu. Kerusakan yang terjadi pada waktu ini dapat disebabkan oleh beberapa penyebab, seperti :

Pengendalian kualitas yang tidak memenuhi syarat.

Performansi material dan tenaga kerja yang dibawah standar.

Kesalahan yang timbul saat perakitan.

Kesalahan manusia seperti pemasangan dan set up.

Kesalahan pengepakan dan metode penanganan material.

Jika terjadi kerusakan, kemudian diganti dengan produk baru, maka reliability akan meningkat kembali. Kerusakan pada fasa ini dapat dipenuhi dengan distribusi weibull.

2. Chance Failure / Useful Region / Pengoperasian Normal

Periode waktu ini ditandai dengan laju kerusakan yang konstan. Hal ini menunjukkan bahwa waktu laju kerusakan sesaat tidak akan bertambah walaupun umur komponen bertambah, dan probabilitas rusaknya komponen pada setiap saat adalah sama. Sebagai akibatnya, maka pada daerah kerusakan yang terjadi tidak terduga yang biasanya diakibatkan oleh pembebanan yang tiba-tiba yang besarnya diluar kemampuan komponen atau kondisi ekstrim lainnya. Beberapa ini merupakan alasan penyebab timbulnya kerusakan pada fasa ini diantaranya adalah :

Kerusakan yang tidak dapat dijelaskan penyebabnya. Kesalahan manusia dan kerusakan alamiah.

Kerusakan tidak terhindarkan, bahkan dengan tindakan perawatan praktis yang paling efektif sekalipun.

Kerusakan pada masa ini biasanya dipenuhi oleh distribusi kerusakan yang berpola eksponensial.

3. Wear Out Failure / Periode Wear Out

Periode waktu ini ditandai dengan laju kerusakan yang meningkat tajam, karena memburuknya kondisi peralatan. Peningkatan ini mengindikasikan akhir dari umur pemakaian berguna dari produk mulai akan dipertanyakan terjadinya sejalan dengan semakin memburuknya kondisi produk. Bila suatu alat telah memasuki fasa ini, sebaiknya dilakukan perawatan pencegahan untuk mengurangi terjadinya kerusakan yang lebih fatal.

Adapun beberapa alasan yang biasanya menjadi penyebab kerusakan pada masa ini antara lain :

Perawatan yang tidak memadai.

Kelelahan karena aus akibat pemakaian. Kelelahan karena umur pakai.

Kesalahan overhaul. Terjadinya korosi.

Rancangan umur pakai yang memang singkat.

Kerusakan pada masa ini biasanya akan diisi dengan beberapa macam distribusi kerusakan seperti distribusi weibull, normal dan lognormal.

2.8 Distribusi – Distribusi Kerusakan

Setiap mesin memiliki pola kerusakan yang berbeda-beda. Seperangkat peralatan yang sama akan memiliki pola kerusakan yang berbeda jika dioperasikan pada keadaan lingkungan yang berbeda. Bahkan bila peralatan yang sama tersebut dioperasikan pada keadaan lingkungan yang sama pun tetap terbuka kemungkinan bahwa kerusakan yang terjadi akan memiliki karakteristik kerusakan yang berbeda.

Keputusan yang berkaitan dengan masalah probabilitas seperti menentukan kapan melaksanakan perawatan pencegahan untuk suatu peralatan, membutuhkan informasi mengenai suatu saat atau waktu peralatan tersebut akan mencapai kondisi gagal atau rusak. Transisi suatu peralatan dari kondisi baik ke gagal tidak bisa diketahui secara pasti waktunya, tetapi dapat diketahui informasi mengenai probabilitas terjadinya transisi tersebut pada waktu tertentu berdasarkan fungsi kerusakannya.

Untuk melakukan analisa terhadap masalah yang terkait dengan perawatan mesin, dapat digunakan beberapa jenis distribusi kerusakan dan perbaikan untuk mendekati pola kerusakan dan perbaikan mesin yang terjadi. Terdapat 4 macam distribusi yang digunakan agar dapat mengetahui pola data yang terbentuk, distribusi tersebut antara lain : distribusi weibull, distribusi eksponensial, distribusi normal dan distribusi lognormal.

2.8.1 Distribusi Eksponensial

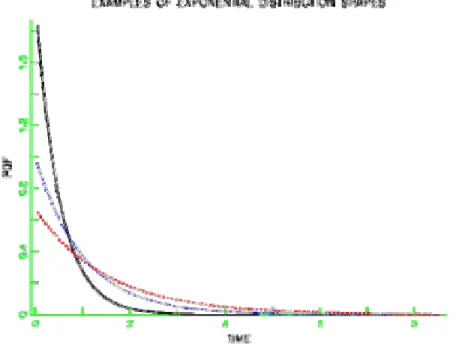

Distribusi Eksponensial mempunyai laju kerusakan yang tetap terhadap waktu. Atau dengan kata lain, bahwa probabilitas terjadinya kerusakan tidak tergantung pada umur alat. Kerusakan yang terjadi secara acak biasanya akan mengikuti distribusi ini. Distribusi ini dikenal luas dan banyak dipakai dalam perhitungan keandalan (reliability) dan sesuai untuk menerangkan kerusakan peralatan yang disebabkan oleh komponennya. Distribusi ini merupakan distribusi yang paling mudah untuk dianalisa. Parameter yang digunakan dalam distribusi Eksponensial adalah λ, yang menunjukkan rata – rata kedatangan kerusakan yang terjadi. Berdasarkan Ebeling (1997, p42) terdapat beberapa persamaan yang sering digunakan jika data berpola distribusi eksponensial. Persamaan tersebut antara lain :

Fungsi kerusakan dengan distribusi Eksponensial dinyatakan dengan :

f(t) = dt dR(t)

Sumber : http://www.itl.nist.gov/div898/handbook/apr/section1/apr161.htm Gambar 2.2 Fungsi Distribusi Eksponensial

Fungsi reliability yang digunakan dalam distribusi eksponensial yaitu : t

e t R( )= −λ

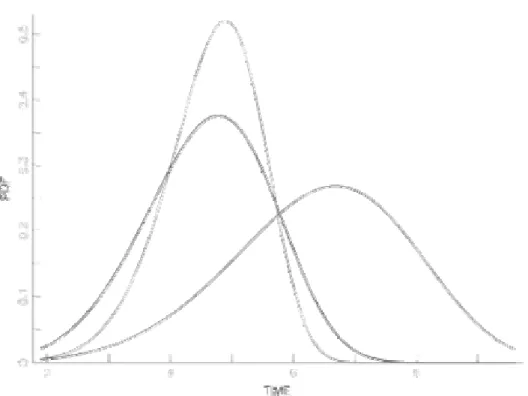

2.8.2 Distribusi Weibull

Distribusi weibull banyak digunakan dalam analisa keandalan terutama untuk menghitung umur komponen karena kemampuannya untuk mencakup ketiga fasa kerusakan yang mungkin terjadi pada distribusi kerusakan mesin. Distribusi Weibull banyak digunakan dalam bentuk dua parameter, sebagai berikut :

θ = parameter skala (scale) β = parameter bentuk (shape)

Parameter β mempengaruhi laju kerusakan, sedangkan parameter θ mempengaruhi nilai tengah dari pola data. Berdasarkan Ebeling (1997, p59) terdapat beberapa persamaan yang sering digunakan jika data berpola distribusi weibull. Persamaan tersebut antara lain :

Fungsi kerusakan dengan distribusi weibull dinyatakan dengan :

β 1) / (t 1 β e θ t θ β f(t) − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = Sumber : http://www.itl.nist.gov/div898/handbook/apr/section1/apr162.htm Gambar 2.3 Fungsi Distribusi Weibull

Untuk perhitungan reliability model matematikanya adalah sebagai berikut :

( )

β /

-e R(t)= t θ

Dalam distribusi Weibull yang menentukan tingkat kerusakan dari pola data yang terbentuk adalah parameter β. Nilai-nilai β yang menunjukkan laju kerusakan terdapat dalam tabel berikut (Ebeling, hal 64) :

Tabel 2.1 Nilai-Nilai Parameter β Sumber : Ebeling (1997, p64)

Nilai Laju Kerusakan

0 < β <1 Pengurangan laju kerusakan (DFR) β = 1 Distribusi Eksponensial (CFR)

1 < β < 2 Peningkatan laju kerusakan (IFR), Konkaf β = 2 Distribusi Rayleigh

β > 2 Peningkatan laju kerusakan (IFR), Konveks 3 ≤ β ≤ 4 Peningkatan laju kerusakan (IFR), mendekati

kurva normal

Keterangan : IFR = Increasing Failure Rate DFR = Decreasing Failure Rate CFR = Constant Failure Rate

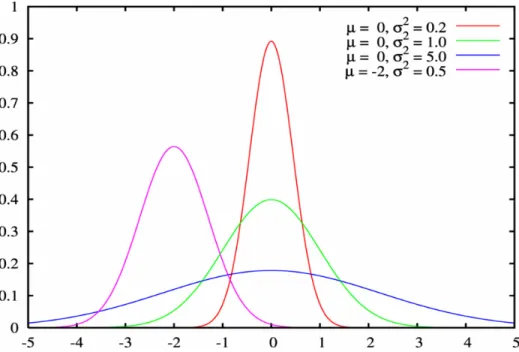

2.8.3 Distribusi Normal

Distribusi normal ini mempunyai tempat yang istimewa di antara semua distribusi karena banyak masalah yang kompleks dapat dibuat model dengan distribusi ini. Bentuk distribusi normal menyerupai lonceng sehingga memiliki nilai simetris terhadap nilai rataan dengan dua parameter pembentuk yaitu μ (nilai tengah) dan s (standar deviasi).

Distribusi ini juga cocok digunakan untuk model kelelahan dan fenomena wear out mesin. Karena hubungannya dengan distribusi lognormal, distribusi ini juga digunakan untuk menganalisa probabilitas lognormal. Bentuk distribusi normal menyerupai lonceng. Nilai peluang peubah acak dalam distribusi peluang normal dinyatakan dalam luas dari di bawah kurva berbentuk genta atau lonceng (bell shaped

curve). Berdasarkan Ebeling (1997, p69) beberapa fungsi-fungsi kerusakan pada distribusi normal dijabarkan sebagai berikut :

Fungsi distribusi normal dinyatakan dengan :

(

)

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − − σ = 2 2 σ μ t 2 1 exp 2π 1 f(t) dengan - ∞ < t < ∞Dibawah ini merupakan contoh kurva normal dengan beberapa kemungkinan yang berbeda-beda.

Sumber : http://wiki.uiowa.edu/display/bstat/The+Normal+Distribution Gambar 2.4 Fungsi Distribusi Normal

Fungsi reliability yang terdapat dalam distribusi normal yaitu (Ebeling, 1997, p71) : ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ = σ μ t t R( ) dengan μ > 0, σ > 0 dan t > 0

2.8.4 Distribusi Lognormal

Distribusi lognormal menggunakan dua parameter yaitu s yang merupakan parameter bentuk (shape parameter) dan tmed sebagai parameter lokasi (location

parameter) yang merupakan nilai tengah dari suatu distribusi kerusakan. Distribusi ini dapat memiliki berbagai macam bentuk, sehingga sering dijumpai bahwa data yang sesuai dengan distribusi Weibull juga sesuai dengan distribusi Lognormal. Fungsi – fungsiyang terdapat pada distribusi Lognormal yaitu (Ebeling, 1997, p73) :

Fungsi distribusi lognormal dinyatakan dengan :

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − π = 2 2 t t ln 2s 1 exp t s 2 1 f(t) med dengan t ≥ 0 Sumber : http://www.itl.nist.gov/div898/handbook/apr/section1/apr164.htm Gambar 2.5 Fungsi Distribusi Lognormal

Fungsi reliability yang terdapat dalam distribusi normal yaitu (Ebeling, 1997, p76) : ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = med t t s t R( ) 1 1ln

2.9 Identifikasi Distribusi dan Perhitungan Parameter Distribusi

Identifikasi awal dilakukan dengan metode least-squares curve fitting. Dalam mengidentifikasikan distribusi kerusakan atau perbaikan suatu komponen digunakan index of fit (r) yang merupakan ukuran hubungan linear antara peubah x dan y. Dengan least-squares curve fitting distribusi yang terpilih adalah distribusi yang nilai index of fit-nya terbesar. Setelah selesai dilakukan identifikasi distribusi data dengan index of fit, selanjutnya dilanjutkan dengan proses pengujian hipotesa dari distribusi yang terpilih dengan goodness of fit untuk memastikan apakah benar distribusi yang terpilih sudah sesuai dengan hipotesa yang diujikan.

Sementara itu, estimasi parameter dapat dilakukan dengan menggunakan metode least square curve fitting atau maximum likehood estimator. Namun karena parameter least square bukan merupakan paramater yang “terbaik”, maka penentuan parameter akan menggunakan parameter yang didapatkan dari goodness of fit dengan metode maximum likelihood estimator (Ebeling, 1997, p374). Masing-masing distribusi memiliki jenis parameter dan cara perhitungan yang berbeda-beda. Nilai-nilai parameter ini nantinya akan digunakan untuk menentukan langkah-langkah perhitungan selanjutnya untuk mendapatkan nilai dari Mean Time To Failure (MTTF) atau nilai dari Mean Time To Repair (MTTR).

2.9.1 Index of Fit dengan Metode Least Square Curve Fitting (LSCF)

Untuk mengetahui apakah pola data pengamatan mengikuti suatu pola data tertentu maka perlu diketahui nilai index of fit (r). Pendekatan least square curve fitting memiliki model matematis yang berbeda untuk distribusi data yang berbeda. Suatu pengamatan dapat dikatakan mendekati pola data tertentu jika memiliki index of fit yang paling besar dibandingkan dengan index of fit distribusi yang lain. Distribusi yang mempunyai nilai index of fit (r) terbesar akan diuji lagi menurut hipotesa distribusinya dengan goodness of fit untuk memastikan apakah data tersebut benar-benar sesuai mengikuti pola distribusi tertentu.

Index of fit didapatkan dengan rumus sebagai berikut :

4 . 0 3 . 0 ) ( + − = n i t F i

Dimana : i = data waktu ke-t

n = banyak data kerusakan

1. Distribusi Eksponensial ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i al eksponenti y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Dimana : i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y2. Distribusi Weibull ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Dimana : ) ln(i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y 3. Distribusi Normal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 Dimana : i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z) di lampiran

4. Distribusi Lognormal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 log Dimana : ) ln(i i t x =2.9.2 Goodness of Fit dengan Maximum Likelihood Estimator (MLE)

Tahap yang dilakukan berikutnya setelah dilakukan perhitungan index of fit adalah dengan melakukan pengujian distribusi secara khusus dengan goodness of fit yang menguji hasil dari perhitungan sebelumnya yang memiliki nilai index of fit yang terbesar. Pengujian dilakukan dengan membandingkan antara hipotesis nol (Ho) dan hipotesis alternatif (H1).

Ho : waktu kerusakan berasal dari distribusi tertentu H1 : waktu kerusakan tidak berasal dari distribusi tertentu.

Pengujian ini merupakan perhitungan statistik yang didasarkan pada sampel waktu kerusakan. Statistik ini kemudian dibandingkan dengan nilai kritik yang diperoleh dari tabel. Secara umum, apabila pengujian statistik ini berada di luar nilai kritik, maka Ho diterima. Sebaliknya, maka H1 yang diterima.

Ada dua jenis goodness-of-fit test yaitu uji umum (general tests) dan uji khusus (spesific tests). Uji umum dapat digunakan untuk menguji beberapa distribusi sedangkan uji khusus masing-masing hanya dapat menguji satu jenis distribusi. Dibandingkan dengan uji umum, uji khusus lebih akurat dalam menolak suatu distribusi yang tidak sesuai.

Uji umum yaitu uji Chi-square sedangkan untuk penelitian yang dilakukan akan menggunakan uji khusus yang lebih powerful dibandingkan dengan uji umum (Ebeling, 1997, p392). Adapun uji khusus yang akan dipakai terdiri dari Mann's Test untuk distribusi Weibull, Bartlett's Test untuk distribusi eksponensial, Kolmogorov-Smirnov Test untuk distribusi normal dan lognormal. Berikut ini adalah penjelasan dari masing – masing pengujian khusus dari goodness of fit test :

1. Bartlett’sTest untuk Distribusi Eksponensial

Menurut Ebeling, (1997, p399) hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Eksponential

H1 : Data kerusakan tidak berdistribusi Eksponential

Uji statistiknya adalah :

6r 1) (r 1 lnt r 1 t r 1 ln 2r B r 1 i i r 1 i i + + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

∑

=∑

= Dimana :ti = data waktu kerusakan ke-i

r = jumlah kerusakan

B = nilai uji statistik untuk uji Bartlett’s Test H0 diterima jika B jatuh dibawah wilayah kritis :

2 1 , 2 2 1 , 2 1− − < < − r r X B X α α

2. Mann’s Test untuk Distribusi Weibull

Menurut Ebeling, (1997, p400) hipotesa untuk melakukan uji ini adalah: H0 : Data kerusakan berdistribusi Weibull

H1 : Data kerusakan tidak berdistribusi Weibull

Uji statistiknya adalah :

(

)

(

)

∑

∑

= + − + = + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − = 1 1 1 2 1 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k MMi = Zi+1 - Zi Zi = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 25 . 0 5 . 0 1 ln ln n i Dimana :

ti = data waktu kerusakan yang ke-i

Xi = ln(ti)

r,n = banyaknya data

Mi = nilai pendekatan Mann untuk data ke-i

Mα,k1,k2 = nilai Mtabel untuk distribusi WeibullÆ lihat distribusi F,

dengan v1 = k1 dan v2 = k2

k1 = r/2

k2 = (r-1)/2 Æ bil. bulat terbesar yang lebih kecil dari (r/2)

H0 diterima jika Mhitung jatuh dibawah wilayah kritis :

Mhitung < Mtabel (α,k1,k2)

3. Kolmogorov-Smirnov untuk Distribusi Normal dan Lognormal

Menurut Ebeling,(1997, p402) Hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Normal atau Lognormal

H1 : Data kerusakan tidak berdistribusi Normal dan Lognormal

Uji statistiknya adalah : Dn = max{D1,D2}

Dimana : ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 ln dan 1 ) (ln 1 2 2 − − =∑

= n t t s n i i Dimana :ti = data waktu kerusakan ke-i

t= rata-rata data waktu kerusakan s = standar deviasi

n = banyaknya data kerusakan

Jika Dn < Dkritis maka terima H0. Nilai Dkritis diperoleh dari table critical value

for Kolmogorov-Smirnov test for normality

2.9.3 Penentuan Parameter dengan LSCF dan MLE

Setelah diketahui distribusi dari masing-masing data kerusakan dan perbaikan, maka selanjutnya adalah mencari parameter dari masing-masing distribusi untuk dijadikan variabel dalam menghitung nilai dari MTTF dan MTTR. Untuk mendapatkan parameter dapat dilakukan dua cara, yaitu dengan parameter index of fit dengan metode LSCF atau dengan menggunakan parameter dari goodness of fit dengan metode MLE.

2.9.3.1 Penentuan Parameter dengan LSCF

1. Distribusi Eksponensial (Ebeling, 1997, p364)

Gradien :

∑

∑

= = = n i i n i i i x y x b 1 2 1 ; Intersep : a= y−bx Parameter : λ = b2. Distribusi Weibull (Ebeling, 1997, p368) Gradien :

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1 Intersep : a= y−bx Parameter : β = b dan θ = ⎟⎠ ⎞ ⎜ ⎝ ⎛ − b a e3. Distribusi Normal (Ebeling, 1997, p370)

Gradien : b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n Intersep : a= y−bx Parameter : σ = b 1 dan μ = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − b a4. Distribusi Lognormal (Ebeling, 1997, p371)

Gradien : b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n Intersep : a= y−bx Parameter : s = b 12.9.3.2 Penentuan Parameter dengan MLE

1. Distribusi Eksponensial (Ebeling, 1997, p376)

Parameter : λ = T r =

∑

= n i ti r 1 Dimana : ti = waktu kegagalan2. Distribusi Weibull (Ebeling, 1997, p377)

Parameter : β = β yang didapat dari least square fit.

θ =

(

)

βˆ / 1 1 βˆ βˆ 1 ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − +∑

= r i s i n r t t r Dimana : ti = waktu kegagalan ts = ⎪ ⎩ ⎪ ⎨ ⎧ II tipe data untuk t I tipe data untuk t lengkap data untuk r * 1 r = n = jumlah kegagalan3. Distribusi Normal (Ebeling, 1997, p378) Parameter : μˆ = x= t

σˆ = σˆ2 Dimana :

s2 =

(

)

1 1 2 − −∑

= n t t n i i 2 σˆ =(

)

n s n−1 24. Distribusi Lognormal (Ebeling, 1997, p378)

Parameter : μˆ =

∑

= n i i n t 1 ln med tˆ = eμˆ sˆ = sˆ2 Dimana : ti = waktu kegagalan n = jumlah kegagalan 2 ˆ s = n t n i i∑

−1 − 2 ) μˆ (ln2.10 Mean Time To Failure

Mean Time To Failure ( MTTF ) adalah nilai rata-rata atau nilai yang diharapkan (expected value) dari suatu distribusi kerusakan (Ebeling, 1997, p26). MTTF didefinisikan dengan persamaan :

MTTF = E(T) =

∫

tf( )

tdt∞

Berikut ini adalah perhitungan MTTF untuk masing - masing distribusi : a. Distribusi Eksponential MTTF = λ 1

b. Distribusi Weibull (Ebeling, 1997, p59)

MTTF = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1

1 Æ didapat dari tabel fungsi Gamma (lihat di lampiran)

c. Distribusi Normal MTTF = μ d. Distribusi Lognormal MTTF = 2 2 . s med e t

2.11 Mean Time to Repair

Mean Time to Repair (MTTR) merupakan rata-rata waktu untuk melakukan perbaikan yang dibutuhkan oleh suatu komponen atau sistem. Untuk dapat menentukan MTTR maka terlebih dahulu harus diketahui dulu jenis distribusi dari datanya. Menurut Ebeling (1997, p192), MTTR diperoleh dengan rumus :

MTTR =

∫

∫

(

)

∞ ∞ − = 0 0 ) ( 1 ) (t dt H t dt th dimana,h(t) = fungsi kepadatan peluang untuk data waktu perbaikan (TTR) H(t) = fungsi distribusi kumulatif untuk data waktu perbaikan (TTR)

Berikut ini adalah perhitungan nilai MTTR untuk masing – masing distribusi adalah : a. Distribusi Weibull MTTR = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1

1 Æ didapat dari tabel fungsi Gamma (lihat di lampiran)

b. Distribusi Eksponential

MTTR =

λ 1

c. Distribusi Normal dan Lognormal

MTTR = 2 2 . s med e t

2.12 Reliabilitas dengan Preventive Maintenance dan Tanpa Preventive Maintenance

Peningkatan keandalan dapat ditempuh dengan cara perawatan pencegahan. Perawatan pencegahan dapat mengurangi pengaruh wear out dan menunjukkan hasil yang signifikan terhadap umur mesin. Model keandalan berikut ini mengasumsikan sistem kembali ke kondisi baru setelah mengalami perawatan pencegahan. Keandalan pada saat t dinyatakan sebagai berikut (Ebeling, 197, p204) :

Rm(t) = R(t) untuk 0 ≤ t < T

Rm(t) = R(T)n.R(t-T) untuk T ≤ t < 2T

Secara umum persamaannya adalah :

Dimana :

T adalah selang waktu preventive maintenance t adalah waktu operasional mesin

n merupakan jumlah perawatan

Rm(t) adalah reliability dengan preventive maintenance

R(T)n adalah probabilitas kehandalan hingga n selang waktu perawatan R(t-nT) adalah probabilitas kehandalan untuk waktu t-nT dari tindakan preventive yang terakhir.

Untuk komponen yang memiliki laju kerusakan yang konstan : R(t) = e−λt maka dapat menggunakan persamaan dibawah ini :

Rm(t) =

( )

e−λt ne−λt(t−nT)Rm(t) = e−λnt⋅e−λt ⋅eλnt

Rm(t) = e−λt

Rm(t) = R(t)

Berdasarkan rumus di atas, ini membuktikan bahwa jika pola kerusakan berdistribusi eksponensial atau memiliki laju kerusakan konstan, bila dilakukan preventive maintenance tidak akan memberikan dampak apapun. Hal ini disebabkan karena tidak terjadinya peningkatan reliability seperti yang diharapkan, karena Rm(t) =

Untuk komponen yang memiliki distribusi lognormal maka dapat menggunakan persamaan dibawah ini :

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ = med t t R ln s 1 -1 (T) n med t t s R ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = 1 1ln (T) n ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − Φ = med t nt t R ln s 1 -1 nT) -(t

Untuk komponen yang memiliki distribusi lognormal maka dapat menggunakan persamaan dibawah ini :

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ = σ μ -1 (T) t R R(T)n = n t ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − σ μ 1 R(t-nT) = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − Φ − σ μ ) ( 1 t nT

Sedangkan untuk komponen yang memiliki distribusi weibull maka dapat menggunakan persamaan dibawah ini :

Rm(t) = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − β β θ exp θ exp n T t nT untuk nT ≤ t < (n+1)T

Untuk masing-masing distribusi yang ingin diukur peningkatan reliability nya, dapat menggunakan persamaan berikut :

Peningkatan Reliability = R(t) R(t) Rm(t) x 100%

2.13 Perhitungan Biaya Failure dan Biaya Preventive

Preventive cost (biaya perawatan) merupakan biaya yang timbul karena adanya perawatan mesin yang memang sudah dijadwalkan. Sedangkan failure cost (biaya kerusakan) merupakan biaya yang timbul karena terjadi kerusakan di luar perkiraan yang menyebabkan mesin produksi terhenti waktu produksi sedang berjalan. Untuk menghitung total biaya saat failure dan preventive rumus yang digunakan adalah (Anggono, 2005, p65) : ♦ Failure Cost tf Cf tf Tc( )= Dimana :

Cf merupakan biaya failure Tf merupakan nilai MTTF ♦ PreventiveCost ) 1 ( ) 1 ( ) ( R tf R tp R Cf R Cp tp Tc − + × − + × = Dimana :

Cp merupakan biaya preventive Cf merupakan biaya failure

tp interval waktu preventive tf merupakan nilai MTTF

R merupakan nilai reliability saat R(tp)

2.14 Penghematan Biaya

Penghematan biaya (cost saving) terjadi jika selisih antara total failure cost dengan total preventive cost bernilai positif. Persentasi penghematan biaya dirumuskan sebagai berikut:

Penghematan biaya = total failure cost-total preventive cost x 100%

total failure cost

Jika penghematan biaya bernilai positif (+) dan persentasi penghematan biaya cukup besar (sebanding dengan nilai investasi pemeliharaan), maka preventive maintenance sangat dianjurkan untuk dilakukan. Sedangkan apabila penghematan biaya bernilai negatif (-) dan persentasi penghematan yang terjadi sangat kecil (tidak sebanding dengan nilai investasi pemeliharaan), maka preventive maintenance tidak layak untuk dilakukan.

2.15 Sistem Informasi 2.15.1 Pengertian Sistem

Menurut Mathiassen et al. (2000, p9), sistem adalah kumpulan dari komponen yang mengimplementasikan persyaratan model, function dan interface. Sedangkan menurut McLeod (2001, p11) definisi sistem adalah sekelompok elemen yang terintegrasi dengan maksud yang sama untuk mencapai suatu tujuan. Suatu organisasi seperti perusahaan atau suatu bidang fungsional sangat cocok dengan definisi ini.

Dalam suatu organisasi terdapat berbagai macam jenis sumber daya seperti manusia, material, uang, mesin, dan informasi, dimana sumber daya tersebut bekerja menuju tercapainya suatu tujuan tertentu yang ditentukan oleh pemilik modal atau manajemennya. Model dasar dari sistem ialah sebagai berikut :

Input (masukan)

Merupakan sekumpulan data baik dari luar organisasi maupun dari dalam organisasi yang akan digunakan dalam proses sistem informasi.

Process (proses)

Merupakan kegiatan konversi, manipulasi, dan analisis dari data input menjadi lebih berarti bagi manusia.

Output (keluaran)

Merupakan proses menditribusikan informasi kepada orang atau kegiatan yang memerlukannya.

Feedback (Umpan balik)

Merupakan output yang dikembalikan kepada orang-orang dalam organisasi untuk membantu mengevaluasi input.

Merupakan sebagian dari sistem yang mempunyai fungsi khusus. Masing-masing subsistem itu sendiri memiliki komponen input, proses, output, dan feedback.

Menurut McLeod (2001, p12), hubungan antara elemen-elemen dalam sistem dapat dijelaskan dengan proses sebagai berikut : sumber daya input diubah menjadi sumber daya output. Sumber daya mengalir dari elemen input, melalui elemen transformasi, ke elemen output. Suatu mekanisme pengendalian memantau proses transformasi untuk meyakinkan bahwa sistem tersebut memenuhi tujuannya. Mekanisme pengendalian ini dihubungkan pada arus sumber daya dengan memakai suatu lingkaran umpan balik (feedback loop) yang mendapatkan informasi dari output sistem dan menyediakan informasi bagi mekanisme pengendalian. Mekanisme pengendalian membandingkan sinyal-sinyal umpan balik ke sasaran dan mengarahkan sinyal pada elemen input jika sistem operasi memang perlu diubah.

Sebagai contoh jika elemen menggambarkan suatu perusahaan manufaktur, sumber daya input adalah bahan baku atau bahan mentah, kemudian melalui proses transformasi diubah menjadi barang jadi atau jasa. Mekanisme pengendaliannya adalah manajemen perusahaan, tujuannya adalah sasaran-sasaran yang ingin dicapai perusahaan, dan lingkaran umpan baliknya adalah arus informasi dari dan menuju manajemen.

2.15.2 Pengertian Data dan Informasi

Data menurut Turban (2003, p15), adalah deskripsi awal dari suatu event, aktifitas dan transaksi yang diambil, direkam, disimpan dan dibagi – bagi, tetapi tidak diatur menjadi sebuah arti yang khusus. Menurut McLeod (2001, p15) data terdiri dari

fakta-fakta dan angka-angka yang relatif tidak berarti bagi pemakai. Saat data ini diproses, data tersebut dapat diubah menjadi informasi. Sedangkan pengertian informasi adalah data yang telah diproses, atau data yang memiliki arti. Informasi juga bisa diartikan sebagai data yang diolah menjadi bentuk yang lebih berguna dan lebih berarti bagi yang menerimanya.

Informasi sangat dibutuhkan karena informasi merupakan suatu dasar dalam mengambil keputusan dalam perusahaan. Pengolah informasi adalah salah satu elemen kunci dalam sistem konseptual. Pengolah informasi dapat meliputi elemen-elemen komputer, elemen-elemen non-komputer, atau kombinasi keduanya.

Terdapat empat dimensi informasi menurut pendapat McLeod (2001, p145), yaitu:

Information quality

Secara ideal, semua informasi harus akurat untuk menunjang terbentuknya sistem yang akurat pula. Akurasi ini terutama diperlukan dalam aplikasi-aplikasi tertentu seperti aplikasi yang melibatkan keuangan, semakin teliti informasi yang diinginkan maka biaya pun semakin bertambah.

Information timeless

Informasi harus dapat tersedia untuk memecahkan masalah pada waktu yang tepat sebelum situasi menjadi tidak terkendali atau kesempatan yang ada menghilang. Manajer juga harus mampu memperoleh informasi yang menggambarkan keadaan yang sedang terjadi sekarang, selain apa yang telah terjadi pada masa lalu.

Information quantity

Perusahaan khususnya manajer harus dapat memperoleh informasi yang memberi gambaran lengkap dari suatu permasalahan atau penyelesaian. Namun pemberian informasi yang tidak berguna secara berlebihan harus dihindari. Information relevan

Informasi disebut relevan jika informasi tersebut berkaitan langsung dengan masalah yang sedang dihadapi. Manajer harus mampu memilih informasi yang diperlukan. Informasi yang didapat oleh pembuat keputusan harus mempunyai relevansi terhadap tanggung jawab dan tugas mereka.

2.15.3 Pengertian Sistem Informasi

Menurut pendapat O’Brien (2003, p7), sistem informasi adalah suatu kombinasi yang terorganisasi dari sumber daya manusia, perangkat keras, perangkat lunak, jaringan komunikasi, dan sumber data yang mengumpulkan, mengubah, dan menyebarkan informasi ke dalam sebuah organisasi.

Adapun komponen - komponen dari sistem informasi adalah metode kerja (work practices), informasi (information), manusia (people), teknologi informasi (information technologies). Alasan diperlukannya sistem informasi dalam suatu organisasi ialah sebagai berikut :

a. Untuk sinkronisasi aktifitas – aktifitas dalam organisasi sehingga semua sumber daya dapat dimanfaatkan seefektif mungkin.

b. Perkembangan teknologi yang semakin kompleks.

c. Semakin pendeknya waktu untuk pengambilan keputusan. d. Lingkungan bisnis yang semakin kompetitif.

e. Pengaruh kondisi ekonomi international.

f. Meningkatnya kompleksitas dari aktifitas bisnis / organisasi.

Dalam suatu organisasi, sistem informasi memiliki beberapa peranan dasar yaitu sistem informasi berusaha memberikan informasi aktual tentang lingkungan dari organisasi tersebut sehingga organisasi mendapat gambaran yang akurat tentang lingkungannya. Selain itu dengan aliran informasinya, sistem informasi berusaha agar elemen – elemen di dalam organisasi selalu kompak dan harmonis dimana tidak terjadi duplikasi kerja dan lepas satu sama lain.

Dengan demikian dapat dilihat bahwa manfaat dari sistem informasi ialah : a. Menjadikan organisasi lebih efisien dan lebih efektif

b. Lebih cepat tanggap dalam merespon perubahan c. Mengelola kualitas output

d. Memudahkan melakukan fungsi kontrol e. Memprediksi masa depan

f. Melancarkan operasi organisasi

g. Menstabilkan beroperasinya organisasi h. Membantu pengambilan keputusan.

2.16 Analisis dan Perancangan Sistem Informasi Berorientasi Objek

OOAD atau analisa dan perancangan berorientasi objek merupakan suatu kumpulan alat dan teknik untuk mengembangkan suatu sistem yang akan menggunakan teknologi objek untuk membangun sebuah sistem dan perangkat lunaknya (Whitten et al., 2004, p31). Sedangkan yang dimaksud dengan teknologi objek itu sendiri adalah

teknologi perangkat lunak yang mendefinisikan sebuah sistem dalam istilah objek yang menggabungkan data dengan perilakunya.

Pendekatan perancangan yang berorientasi pada objek ini menggunakan objek dan class sebagai konsepnya. Adapun pengertian dari obyek dan class dapat dilihat dibawah ini :

1. Objek

Objek adalah suatu entitas yang memiliki identitas, state, dan behavior (Mathiassen et al., 2000, p4). Misalnya menjadikan pelanggan sebagai objek, maka setiap objek pelanggan dapat memiliki status, identitas dan perilaku yang berbeda-beda serta akses yang berbeda pula.

Pada saat analisis, identitas sebuah objek menggambarkan bagaimana seorang user dibedakan dari objek lain, dan perilaku objek digambarkan melalui event yang dilakukannya. Sedangkan pada perancangan, identitas sebuah objek digambarkan dengan cara bagaimana objek lain mengenalinya sehingga dapat diakses, dan perilakuobjek digambarkan dengan operation yang dapat dilakukan objek tersebut yang dapat mempengaruhi objek lain dalam sistem.

2. Class

Sedangkan pengertian class adalah deskripsi dari kumpulan objek yang memiliki struktur, pola perilaku, dan atribut yang sama (Mathiassen et al., 2000, p4). Sebagai contoh sekumpulan class pelanggan mungkin saja mengandung objek pelanggan yang spesifik, seperti ibu atau tetangga dari user, namun class yang sama juga mengandung banyak pelanggan lainnya, masing-masing objek didalamnya memiliki identitas, status dan perilaku yang unik.

Menurut Mathiassen et al.(2000, p5-6) OOAD memiliki keuntungan sebagai berikut :

1. OOAD menyediakan informasi yang jelas mengenai context sistem.

2. Tidak hanya dapat menangani data yang seragam dalam jumlah besar, namun juga dapat mendistribusikan data khusus ke seluruh bagian organisasi. Dengan berfokus pada kejelasan yang sama, baik pada sistem dan context.

3. Hubungan yang erat antar analisis berorientasi objek, perancangan berorientasi objek, user interface berorientasi objek, dan pemrograman berorientasi objek. Dalam kegiatan analisa, objek digunakan untuk menentukan kebutuhan sistem dan dalam perancangan, objek digunakan untuk mendeskripsikan sistem.

Disamping memiliki beberapa keuntungan, OOAD juga memiliki sejumlah kelemahan seperti yang dijabarkan oleh McLeod (2001, p615) yaitu :

1. Diperlukan waktu lama untuk memperoleh pengalaman pengembangan. 2. Kesulitan metodologi untuk menjelaskan sistem bisnis yang rumit.

3. Kurangnya pilihan peralatan pengembangan yang khusus disesuaikan untuk sistem bisnis.

Adapun tiga konsep atau teknik dasar dalam analisis dan desain berorientasi objek yaitu :

1. Encapsulation

Menurut Whitten et al. (2004, p432) encapsulation merupakan pembungkusan sejumlah item menjadi sebuah unit. Secara sederhana, encapsulation atau pemodulan dalam pemrograman berorientasi objek mempunyai arti yaitu pengelompokan data dan fungsi (method). Atau dengan kata lain dapat diartikan sebagai sebuah objek yang memiliki kemampuan untuk menyembunyikan

informasi penting (information hiding) dan tidak dapat diakses oleh objek lain yang tidak memiliki hak akses dalam objek itu.

2. Inheritance

Adalah konsep dimana methods atau atribut dari sebuah class objek dapat diturunkan atau digunakan kembali oleh class objek lain (Whitten et al., 2004, p434). Secara sederhana berarti menciptakan suatu class baru yang memiliki sifat-sifat class induknya (parent), ditambah dengan karakteristik yang khas dari kelas itu sendiri (child).

3. Polymorphism

Merupakan konsep dimana sebuah objek dapat memiliki berbagai bentuk, artinya objek yang berbeda dapat menanggapi sebuah pesan dengan berbagai cara yang berbeda (Whitten et al., 2004, p438). Polymorphism adalah hasil konkret bahwa objek dari tipe yang berbeda atau bahkan dari sub-tipe yang berbeda dapat menggunakan atribut dan operasi yang sama.

2.17 Kegiatan Utama Object Oriented Analysis and Design (OOAD)

Dengan pendekatan Object-Oriented Analysis and Design (OOAD), baik eksekusi yang sudah ada dan pengaturan kerja baru dideskripsikan. Pada OOAD yang ditekankan adalah pada sudut pandang dari user. Namun setidaknya ada 2 hal penting didalamnya yaitu (Mathiassen et al., 2000, pp135-136) :

1. OOAD adalah metode untuk menganalisa dan merancang sistem.

Jika diperlukan, metode yang ada harus dilengkapi dengan teori dan metode yang berkaitan dengan perancangan dari pengaturan dan proses kerja.

2. OOAD adalah metode object-oriented.

Jika penting, metode harus dilengkapi dengan metode pengembangan sistem lainnya yang mendukung fokus yang lebih kuat pada penggunaan analisis dan perancangan

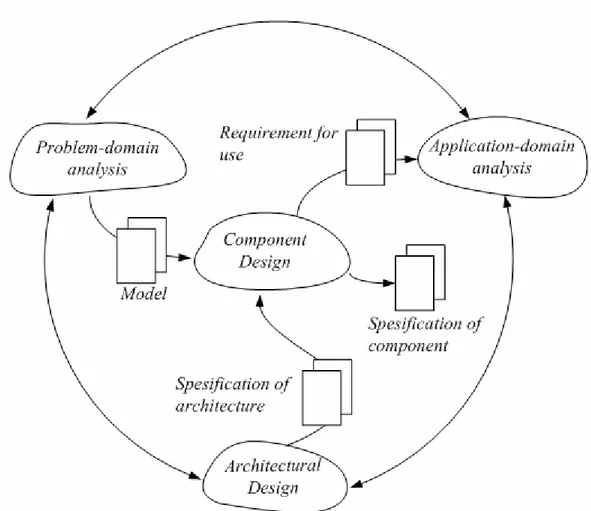

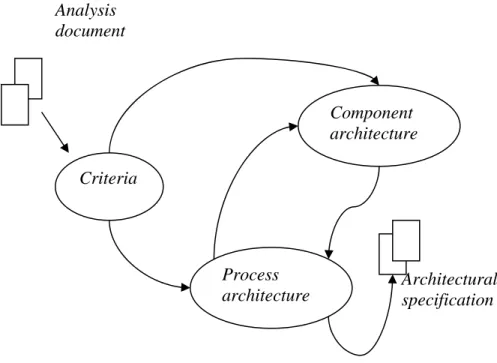

Dalam pendekatan M athiassen et al., seperti yang terlihat pada gambar 2.6, OOAD direfleksikan dalam empat aktifitas utama, yaitu (M athiassen et al., 200, pp14-44) :

Sumber : Mathiassen et al. (2000, p15).

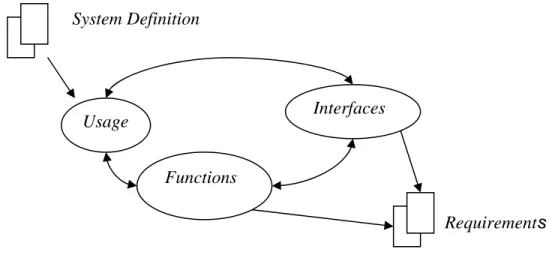

Namun sebelum memulai aktifitas OOAD, terdapat langkah-langkah pendahuluan sebelum analisis yaitu mengumpulkan ide-ide yang akan dikembangkan berdasarkan pemahaman terhadap informasi permasalahan apa yang sedang dihadapi, solusi yang mungkin diterapkan, dan sebagainya. Hasil dari analisis awal ini adalah system definition yaitu deskripsi singkat dari sistem komputer dalam natural language. System definition menjelaskan tentang konteks sistem, informasi yang harus dikandung dalam sistem, fungsi-fungsi yang harus dimiliki sistem, dimana akan digunakan dan kondisi serta batasan-batasan yang harus diperhatikan.

Dalam membuat system definiton harus memperhatikan pendekatan kriteria FACTOR untuk melengkapi informasi yang terkandung dalam definisi sistem yang dibuat. Masing-masing huruf dari kriteria FACTOR memiliki kepanjangan. Sehingga setiap system definition harus mengandung informasi tentang (Mathiassen et al., 2000, p39-40) :

• Functionality : Fungsi dari sistem yang mendukung kegiatan dalam application

domain.

• Application domain : Bagian dari organisasi yang mengatur, mengawasi dan mengontrol problem domain.

• Conditions : Kondisi dimana sistem akan dikembangkan dan digunakan.

• Technology : Teknologi yang digunakan baik untuk mengembangkan sistem dan juga teknologi yang memungkinkan dan mendukung jalannya sistem.

• Objects : Objek utama dalam problem domain

• Responsibility : Tanggung jawab sistem secara keseluruhan dalam hubungannya dengan konteksnya.

Berikut ini merupakan penjelasan dari masing-masing aktifitas utama OOAD yang telah disebutkan diatas.

2.17.1 Problem Domain Analysis

System Definition

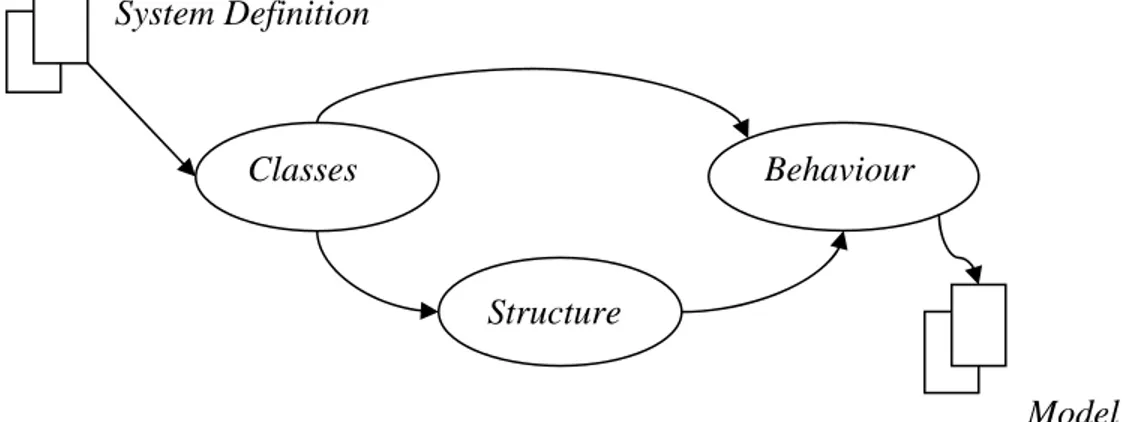

Sumber : Mathiassen et al. (2000, p46).

Gambar 2.7 Aktifitas dalam Pemodelan Problem Domain

Tujuan dari analisis problem domain adalah untuk mengidentifikasi dan memodel problem domain. Problem domain adalah bagian dari konteks yang diatur, dimonitor, dan dikontrol oleh sistem (Mathiassen, 2000, p45). Hasil dari analisa problem domain adalah sebuah model sistem yang berisi informasi mengenai kebutuhan sistem. Model adalah deskripsi dari class, struktur dan behaviour di problem domain.

Aktifitas pemodelan problem domain terdiri dari tiga tahap, yaitu memilih

class, object dan event yang menjadi elemen-elemen model, membangun hubungan antara class dan object, serta menentukan properti dan atribut dari masing-masing class.

Classes Behaviour

Model Structure

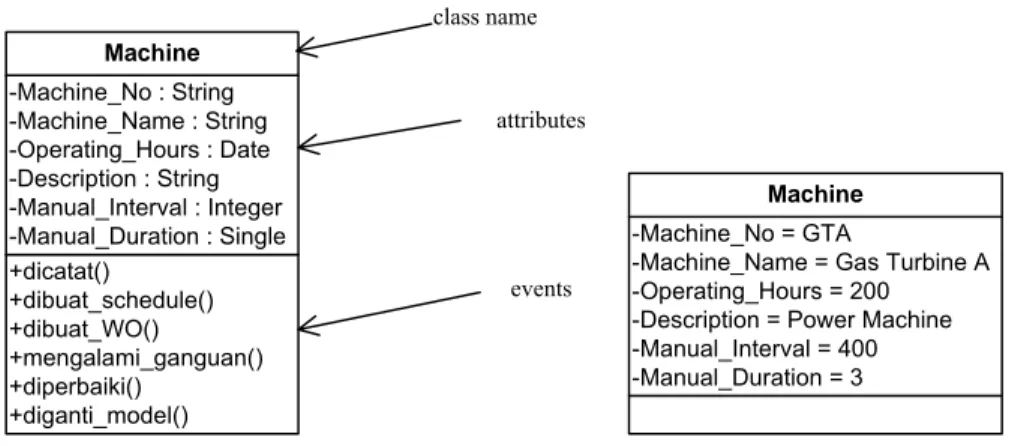

+dicatat() +dibuat_schedule() +dibuat_WO() +mengalami_ganguan() +diperbaiki() +diganti_model() -Machine_No : String -Machine_Name : String -Operating_Hours : Date -Description : String -Manual_Interval : Integer -Manual_Duration : Single Machine class name attributes events -Machine_No = GTA

-Machine_Name = Gas Turbine A -Operating_Hours = 200 -Description = Power Machine -Manual_Interval = 400 -Manual_Duration = 3

Machine

Gambar 2.8 Class dan Object

Menurut Mathiassen et al. (2000, p48), Problem Domain Modelling mempunyai 3 aktifitas :

a. Classes

Pengertian dari class adalah deskripsi dari kumpulan objek yang mempunyai structur, behavioural pattern dan atribut yang sama (Mathiassen et al., 2000, p53). Hasil dari aktifitas class ini merupakan event table yang terdiri dari class -class yang dipilih dari event-event yang berhubungan dengan mereka. Menurut Mathiassen et al. (2000, p55) ada 3 sub aktifitas dalam memilih Class dan Event, yaitu :

1. Menemukan kandidat untuk classes

Pemilihan class merupakan kunci utama dalam membuat problem domain. Pada umumnya yang dilakukan adalah mencari semua kata benda sebanyak mungkin yang terdapat pada rich picture, the system definition atau problem domain description. Menurut Mathiassen et al. (2000, p57), penggunaan nama class sebaiknya :